Подбираем все, что нужно

Сварка под флюсом покажет себя с лучшей стороны только в том случае, если максимально правильно подобрать для нее все необходимое. Это утверждение касается как оборудования, так и флюсовых составов.

Оборудование

В промышленности чаще всего используется специальный автоматический стенд сборочного типа, позволяющий не только варить любые конструкции, но и надежно фиксировать их в том положении, в каком они должны будут пребывать постоянно после завершения работы. Подобное оборудование отличается повышенными показателями надежности крепления элементов – это позволяет гарантировать отсутствие отклонений по швам или форме будущего изделия, тем более что мастер в процессе работы сам шов не видит.

Такой агрегат удобен для выполнения стыковых и угловых швов, работает быстро, обеспечивает высокое качество и надежность соединений. Конструкция управляет собой сама, потому стоит дорого – в качестве альтернативы на стенд иногда устанавливают мобильные головки.

Полуавтомат стоит ощутимо дешевле, но требует от оператора куда большей вовлеченности в процесс. Направление проволоки и контроль вылета электрода целиком и полностью перекладываются на плечи сварщика, хотя подача проволоки все же производится автоматически. Мощность напряжения, скорость перемещения по шву и угол наклона электрода – это те параметры режима сварки, которые мастер должен выбрать самостоятельно в зависимости от специфики обрабатываемой детали.

Ручное оборудование чаще применяется в небольших мастерских или любителями, хотя есть и специфические сферы применения, где это наиболее удобный вариант для выполнения поставленной задачи. Так, ручная сварка возможна даже в труднодоступных местах и в любых положениях.

Флюсы

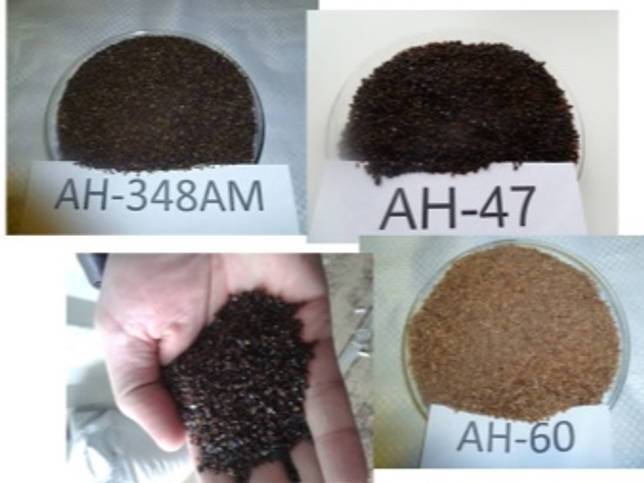

Сварочные флюсы бывают различных видов, их маркировка строго привязана к действующему ГОСТу. Классификация таких составов возможна по разным признакам, мы рассмотрим лишь некоторые из них. В первую очередь все флюсы делятся на классы в зависимости от материала, для сварки которого они годятся. Для высоколегированной стали нужен один класс составов, для углеродистой или легированной – другой. Третий, отдельный класс флюсов, выпускается производителями специально для цветных металлов и сплавов – меди, бронзы и так далее.

По способу производства флюсы делятся на керамические и плавленые. Керамические хороши тем, что обеспечивают повышенные качества шва и обладают легирующими свойствами. Производится масса путем экструзии сыпучих керамических компонентов с последующим добавлением жидкого стекла. Плавленые флюсы отличаются структурой, напоминающей пемзу или стекло, производятся они плавлением и спеканием ингредиентов с дальнейшим образованием гранул.

Существует также классификация флюсов по их химическому составу. Выделяют следующие классы.

- Солевые составы состоят из хлоридов и фторидов. Типичная сфера их применения – варение активных металлов и шлакового переплава.

- Оксидные смеси представляют собой металлические окислы с некоторой примесью соединений фтора. Это оптимальный выбор для сварки фтористых и низколегированных сталей.

- Смешанные флюсы, как следует из названия, представляют собой комбинацию солевых и оксидных. Лучше всего такое вещество подходит для варки легированных сталей.

Классифицируют флюсовые смеси также и по тому, в каком виде они продаются. Гранулы и порошок являются наиболее характерными формами флюса, но только в том случае, если сварка будет электрической. Состав может приобретать форму пасты или даже газа, но тогда он предназначен для более редкой газовой сварки. Некоторые начинающие сварщики по привычке стремятся определить еще и лучшего производителя флюсов, по традиции отдавая предпочтение составам импортных марок.

Влияние выбранных режимов автоматической сварки на глубину проплавления и ширину шва

Влияние силы тока и напряжения сварочной дуги

При увеличении силы тока, тепловая мощность и давление сварочной дуги возрастают. Это способствует увеличению глубины проплавления, но на ширину сварного шва оказывает незначительное влияние.

Если увеличить напряжение электрической дуги, то увеличивается степень её подвижности и увеличивается степень доля тепловой энергии, которая расходуется на расплавление сварочного флюса. При этом ширина сварного шва становится больше, а на глубину проплавления влияние оказывается незначительное.

Влияние диаметра электродной проволоки и скорости сварки

Если увеличить диаметр электродной проволоки, но не менять величину сварочного тока, то глубина проплавления металла уменьшится, а ширина сварного шва увеличится, вследствие увеличения подвижности сварочной дуги.

Увеличение скорости сварки уменьшит и глубину проплавления, и ширину сварного шва, т.к. металл при большей скорости сварки не будет успевать плавиться в том же количестве, в котором он плавился при меньшей скорости.

Влияние рода сварочного тока и его полярности

Род сварочного тока и его полярность существенно влияют на размеры и форму сварного шва из-за того, что количество теплоты, образующееся на катоде и аноде сварочной дуги, также сильно меняется. Если выбрать постоянный ток прямой полярности, то глубина проплавления свариваемого металла уменьшается на 40-50%, а у переменного тока на 15-20%, по сравнению с постоянным током обратной полярности.

Исходя из этого, если требуется выполнить сварной шов небольшой ширины с глубоким проплавлением металла (например, при сварке стыковых швов, или при сварке угловых швов без разделки), то рекомендуется выбирать для этого постоянный сварочный ток обратной полярности.

Влияние вылета электродной проволоки

Когда увеличивается вылет электродной проволоки, то увеличиваются также скорость его подогрева и скорость плавления. Из-за этого, объём сварочной ванны под электрической дугой увеличивается за счёт электродного металла и это препятствует расплавлению основного металла. Как следствие, глубина проплавления уменьшается. Подобную особенность иногда используют при автоматических наплавках для того, чтобы увеличить производительность наплавки.

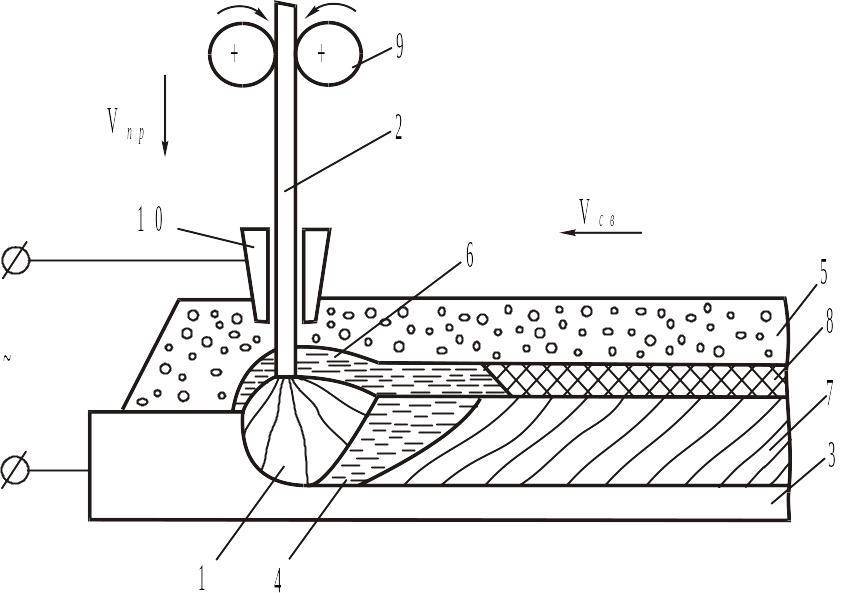

В отдельных случаях (чаще всего при автоматической наплавке), электроду задают движение поперёк сварных кромок с разной амплитудой и частотой. Такой технологический приём позволяет существенно изменять форму и размеры сварного шва. При автоматической сварке под флюсом с поперечными движениями электродной проволоки, глубина проплавления основного металла уменьшается, а ширина сварного шва увеличивается.

Такой способ сварки применяется для того, чтобы уменьшить вероятность прожога при сварке стыковых швов с большим зазором между сварными кромками. Такой же цели можно достигнуть, если производить сварку сдвоенным электродом, при этом электроды необходимо расположить поперёк направления сварки. Если их расположить вдоль направления сварки, то это, наоборот, увеличит глубину проплавления.

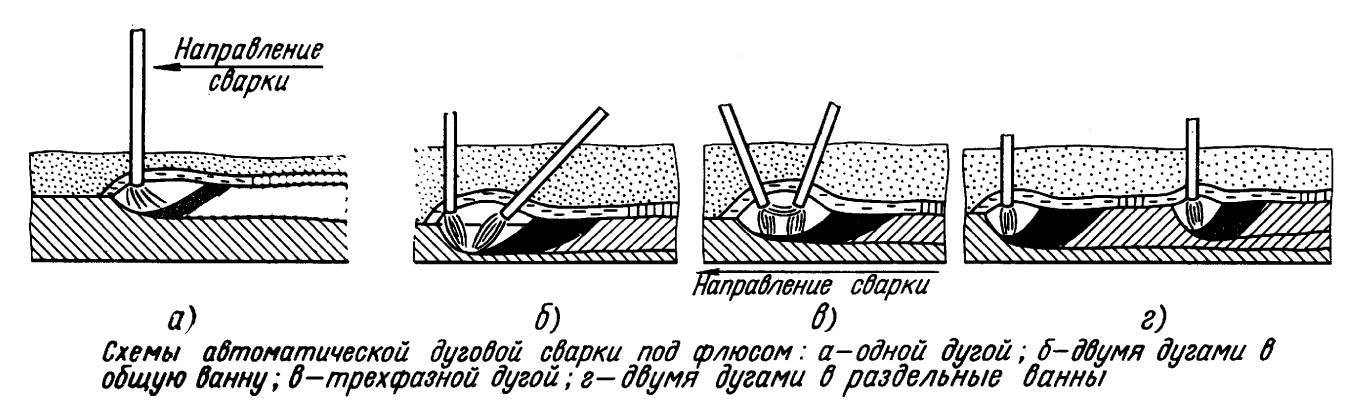

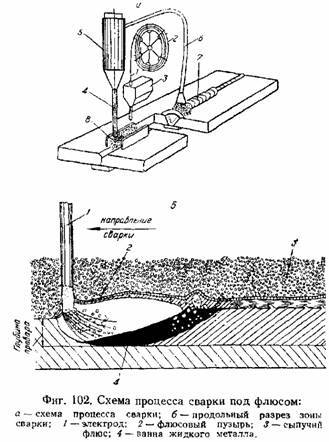

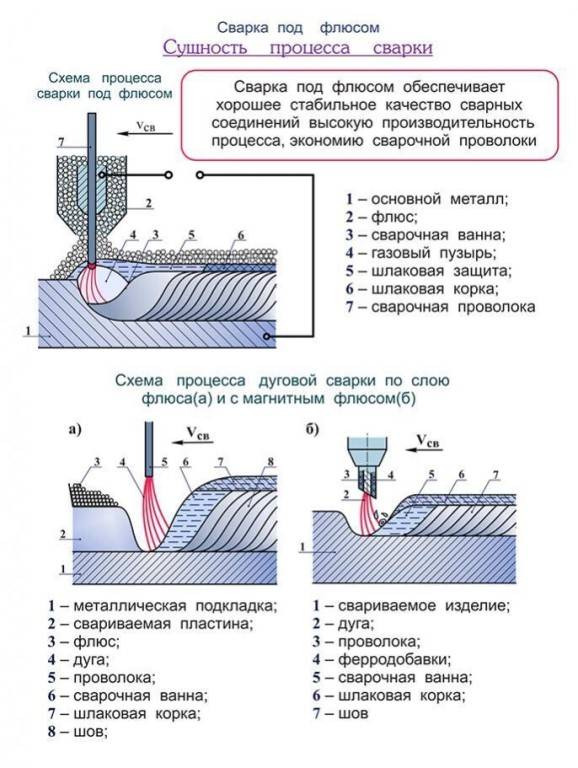

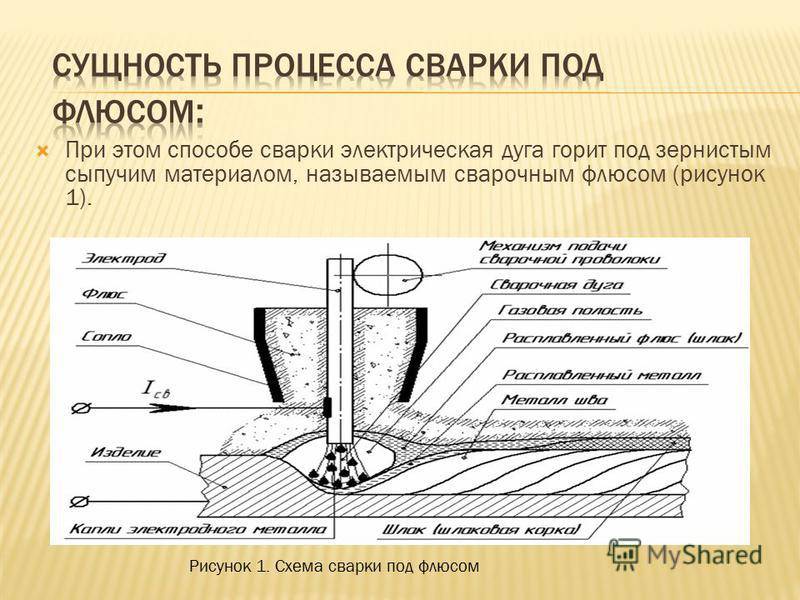

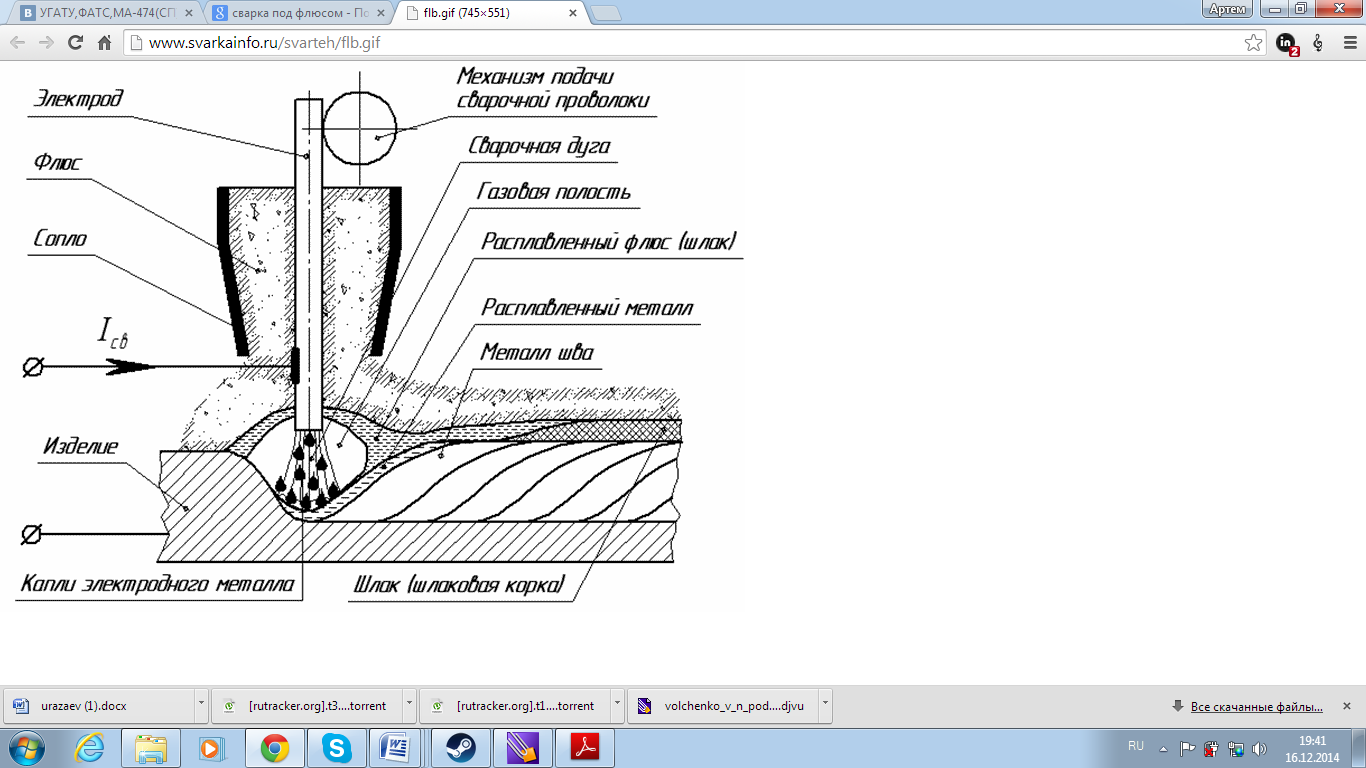

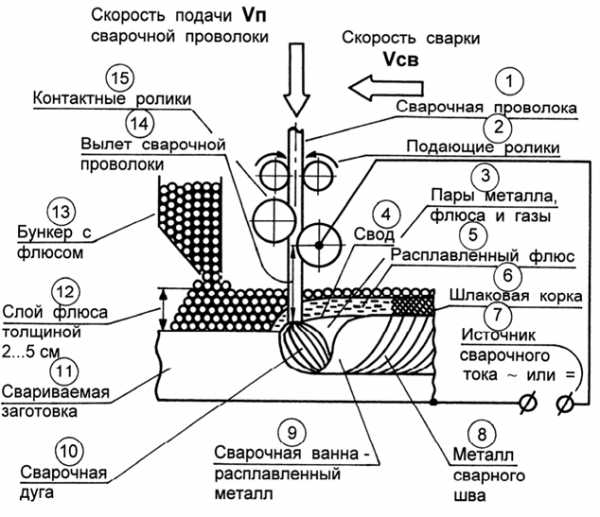

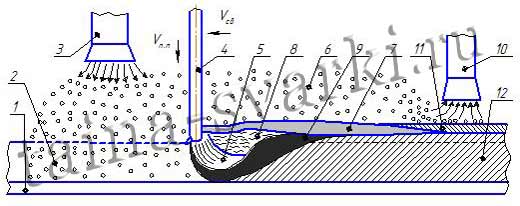

Схема процесса автоматической сварки под флюсом

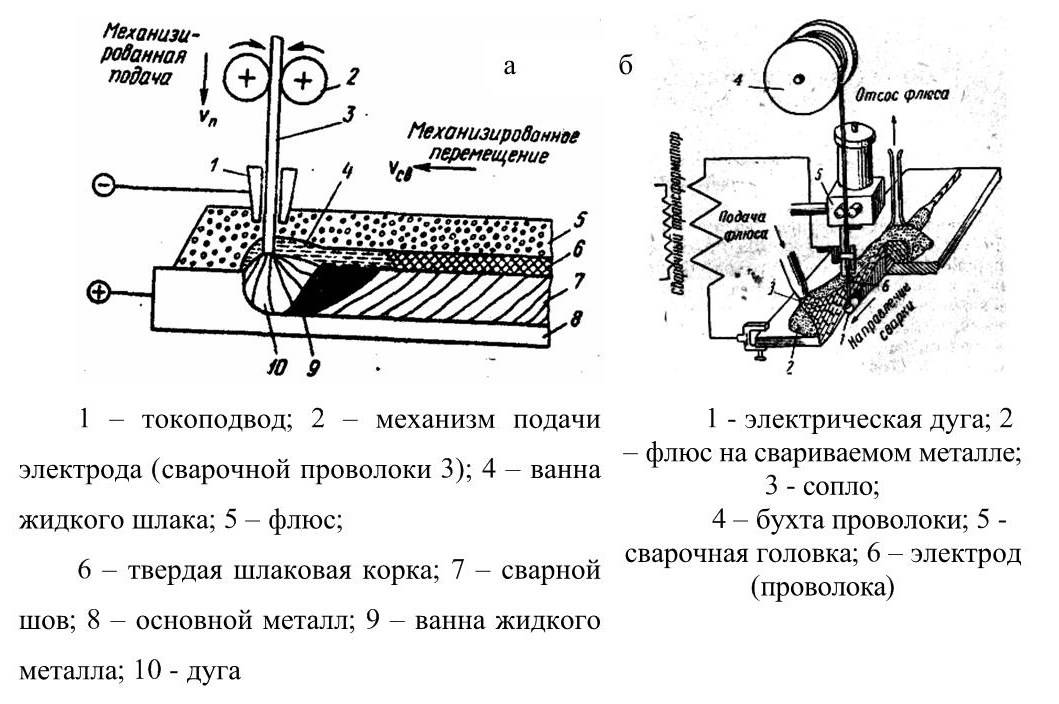

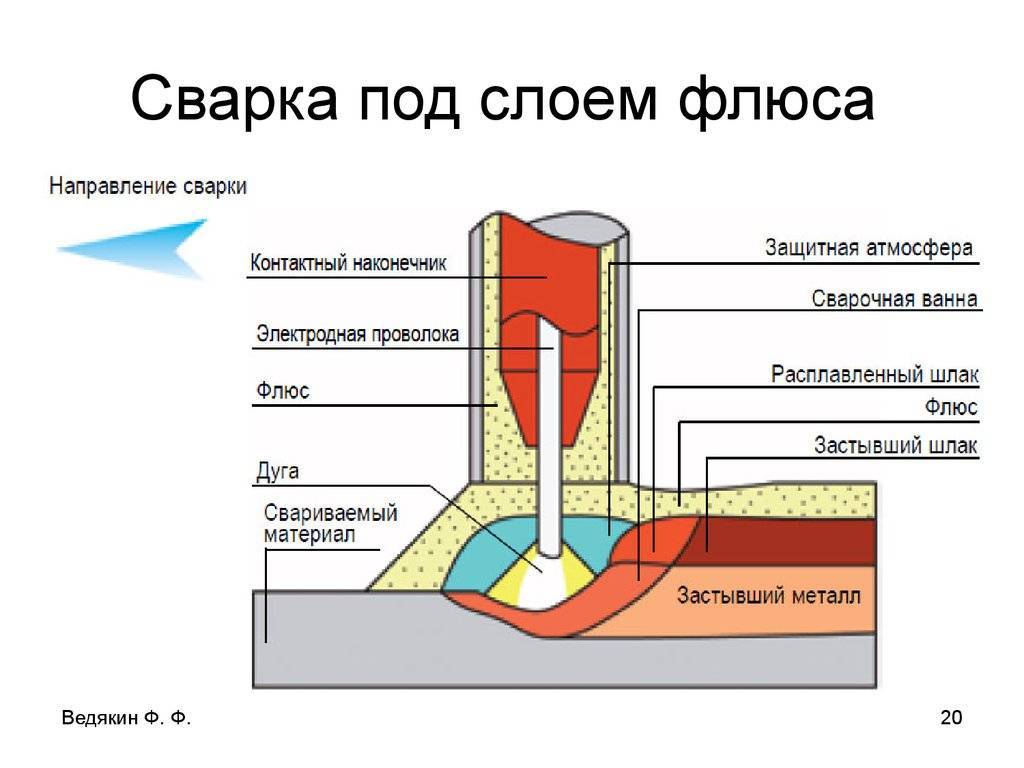

На схеме показана сущность процесса автоматической сварки под флюсом. Процесс сварки рекомендуется выполнять на специальной подкладке поз.1. Подача сварочной проволоки в зону сварки происходит автоматически. Электрическая дуга возбуждается автоматически между концом электрода поз.4 и свариваемым металлом поз.2 и находится она под слоем сварочного флюса, поз.6. Подача флюса производится при помощи бункера поз.3.

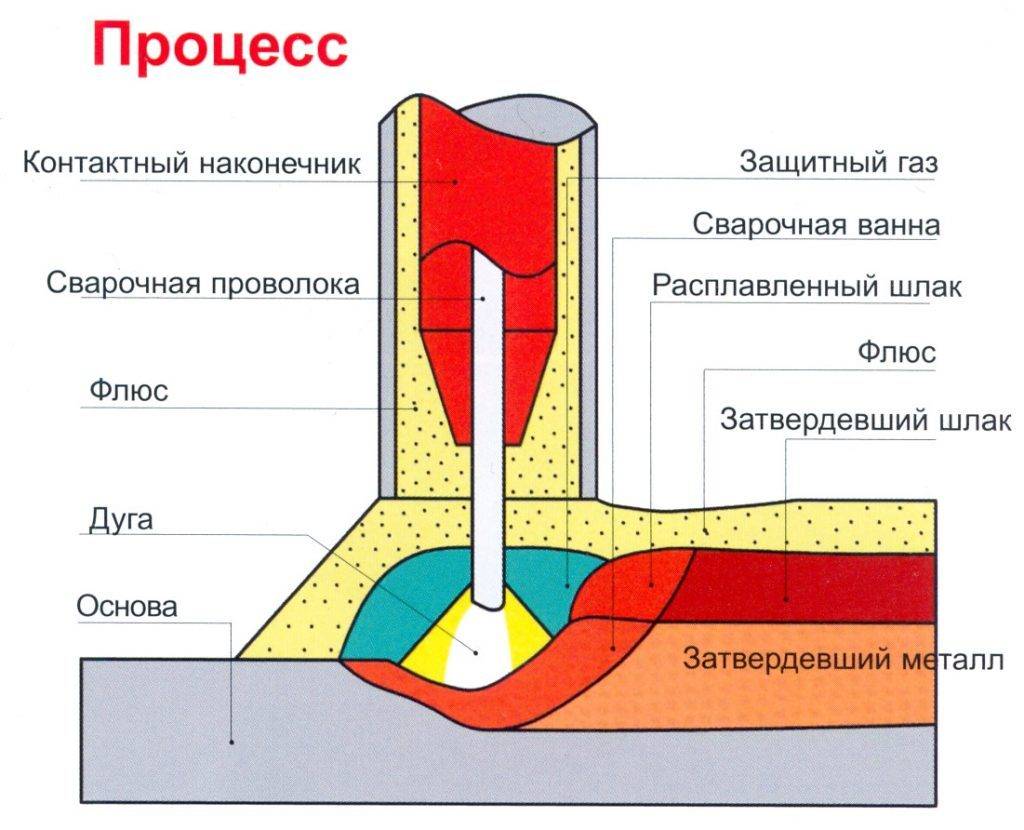

В результате теплового воздействия электрической дуги, происходит расплавление сварочной проволоки и свариваемого металла. Также происходит расплавление флюса, попавшего в зону сварки. В зоне действия электрической дуги формируется некоторое пространство, ограниченное сверху плёнкой из расплавленного флюса. Это пространство занимают пары расплавленного металла, флюса и газы, образующиеся при сварке.

Давление смеси газов и паров в этом пространстве удерживают флюсовую плёнку, которая находится над зоной сварки. Электрическая дуга поз.5 всегда находится рядом со сварочной ванной, вблизи от её переднего края. Дуга, из-за её постоянного движения, горит не вертикально, а немного отклоняется в обратную сторону от направления сварки.

Электрическая дуга воздействует на расплавленный металл и оттесняет его в сторону, противоположную направлению сварки. В результате формируется сварочная ванна поз.8.

Непосредственно под электродом формируется кратер, с небольшим количеством жидкого металла. Но наибольший объём расплавленного металла располагается в зоне от кратера до поверхности сварного шва поз.12. Расплавленный флюс поз.7 имеет значительно меньшую плотность, по сравнению с жидким металлом и всплывает на поверхность сварочной ванны, охватывая её плотной оболочкой. Флюсовая оболочка предотвращает разбрызгивание расплавленного металла.

У расплавленного флюса теплопроводность достаточно низкая, из-за чего, охлаждение металла замедляется. Благодаря этому, шлаковые включения и растворённые в металле газы, поз.9, успевают подняться на поверхность и выйти из него, пока металл находится в жидком состоянии.

Не расплавленный флюс, оставшийся “незадействованным” в процессе сварки, откачивают пневматическим устройством поз.10 и затем используют при дальнейшей сварке. Расплавленный в процессе сварки металла флюс, при кристаллизации образует плотную корку на поверхности сварного шва. После окончания сварки и охлаждения сварного соединения, шлаковую оболочку, из затвердевшего флюса, удаляют с поверхности сварного шва поз.12.

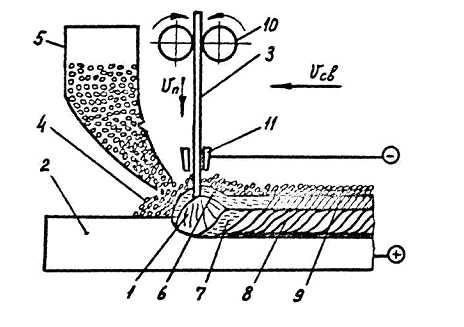

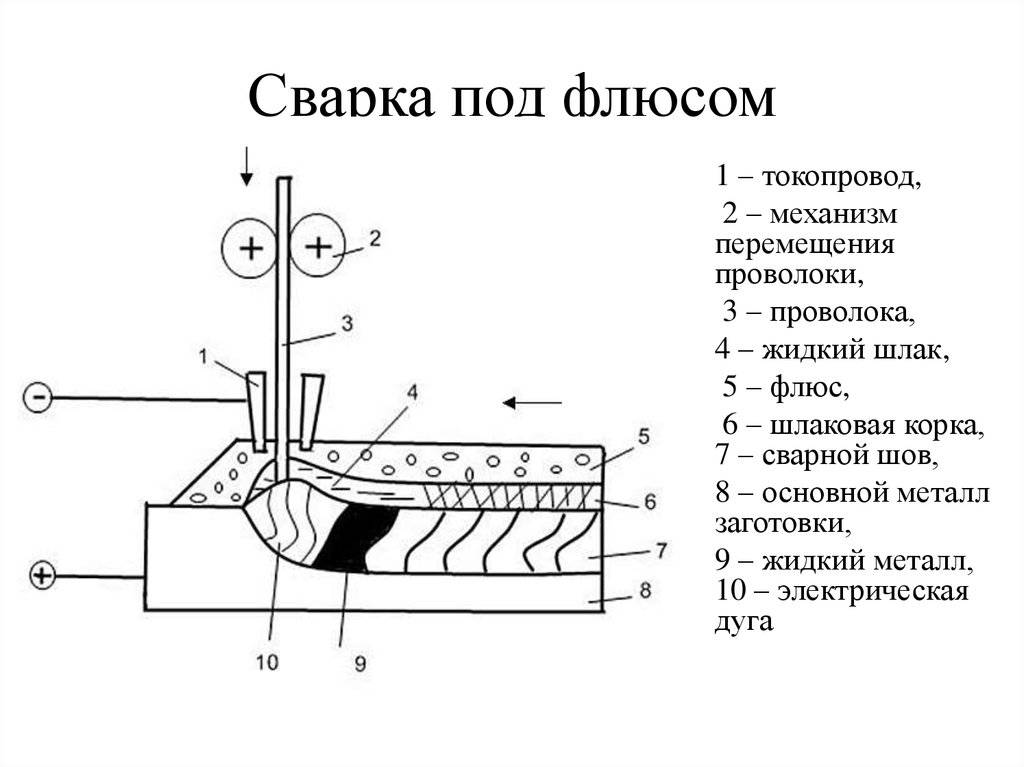

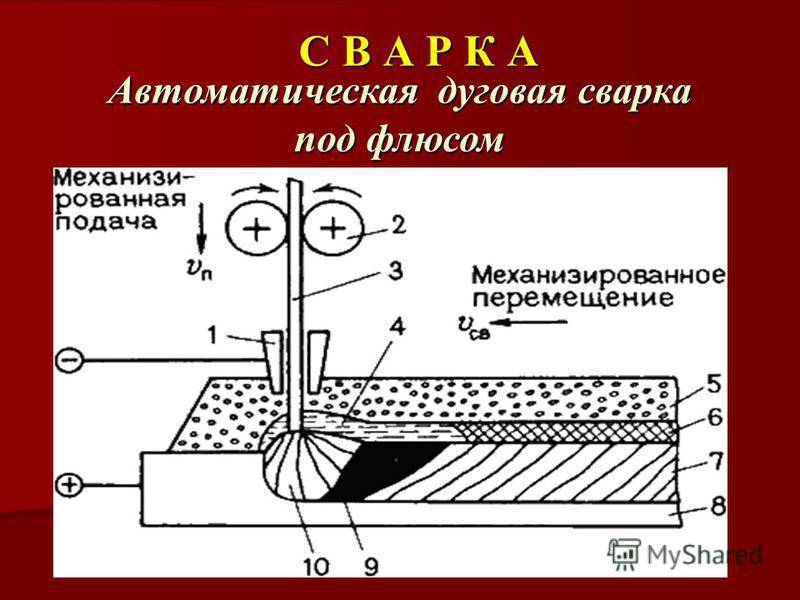

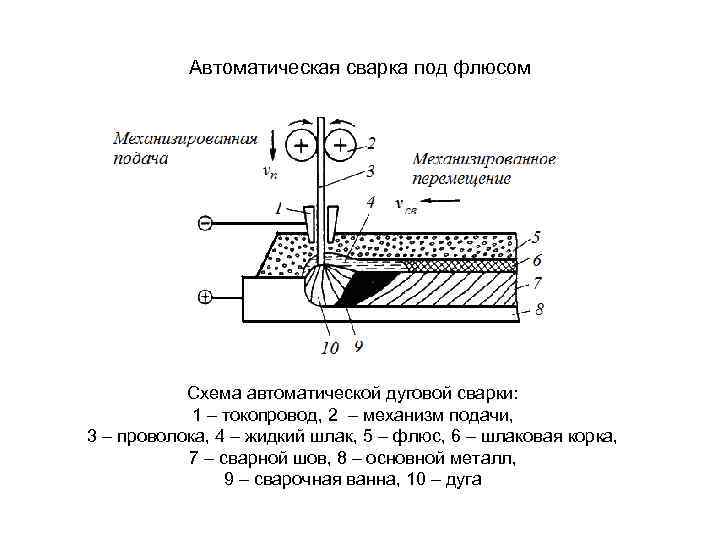

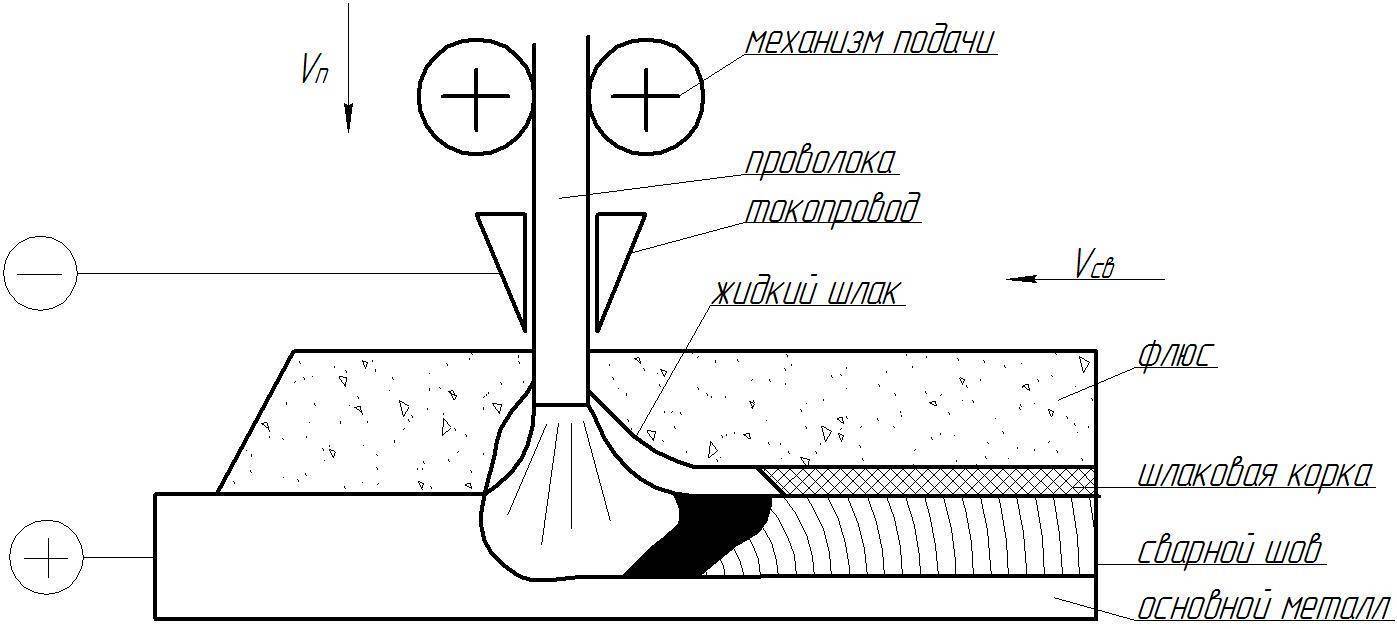

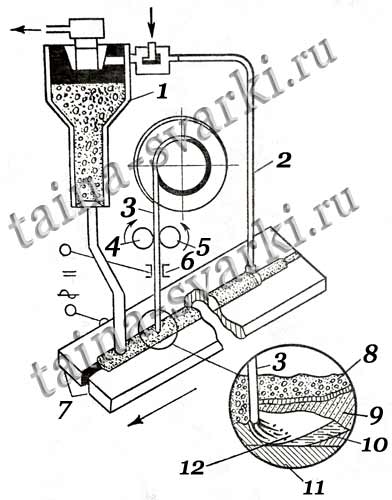

Схема работы установки для автоматической сварки

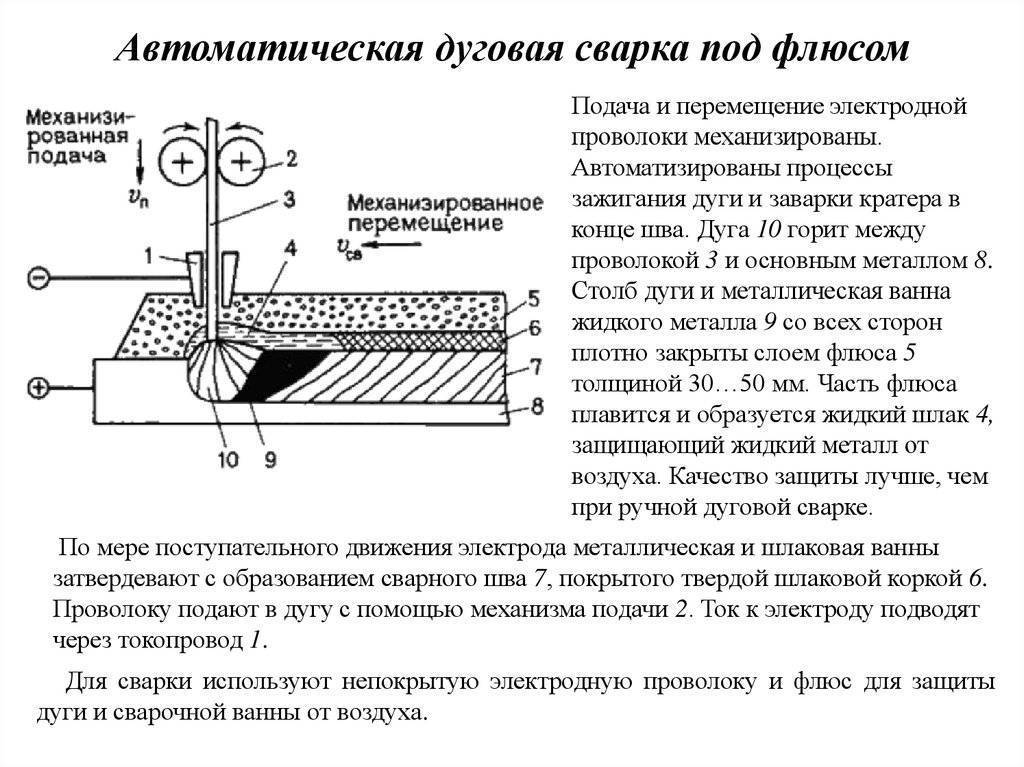

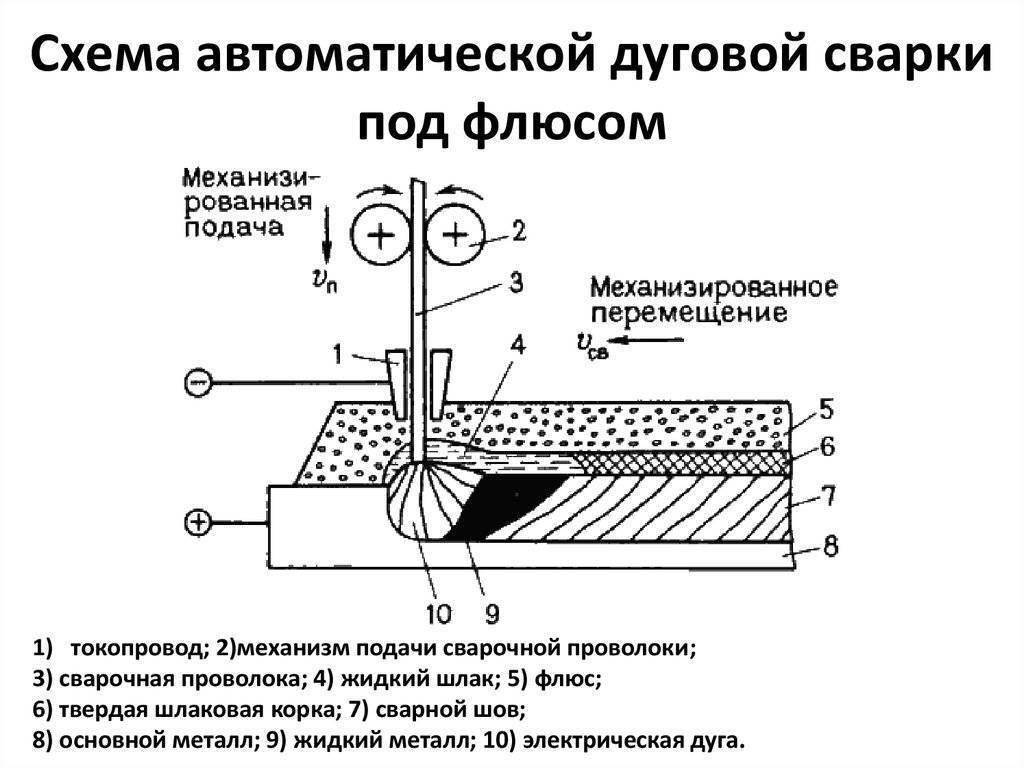

На рисунке справа схематично показаны основные узлы установки для автоматической сварки и показана последовательность их работы.

На рисунке справа схематично показаны основные узлы установки для автоматической сварки и показана последовательность их работы.

Поз.5 и поз.4 – это ведущий и нажимной ролик, соответственно. Они необходимы для подачи электродной проволоки поз.3 в зону сварки. Из бункера поз.1 в зону сварки подаётся гранулированный флюс в зону сварки и покрывает непроницаемым слоем свариваемые кромки поз.7.

Через мундштук поз.6 происходит подача сварочного тока к электроду. Мундштук располагается на расстоянии 40-60мм от конца электродной проволоки и позволяет применять сварочные токи большой величины. Между свариваемым изделием поз.11 и сварочной проволокой горит электрическая дуга и расплавляет металл, образуя сварочную ванну. Ванну сверху закрывает расплавленный шлак поз.9 и нерасплавленный флюс поз.8.

По мере перемещения зоны сварки вдоль кромок, флюс, оставшийся нерасплавленным, отсасывается вытяжным шлангом поз.2 назад в бункер. Пары и газы, выделяющиеся в процессе сварки, создают в зоне сварки газовый пузырь, который закрыт слоем флюса и шлака.

При температурном расширении газового пузыря его давление оттесняет расплавленный металл в зону, противоположную от зоны сварки. Т.к. горение электрической дуги происходит внутри газового пузыря, закрытого шлаком и флюсом, угар и разбрызгивание металла исключаются.

По мере перемещения электрической дуги вдоль сварных кромок, жидкий металл остывает и формируется сварной шов. Как уже было сказано выше, слой шлака имеет более низкую температуру плавления, чем свариваемый металл и затвердевает он значительно позже, замедляя остывание расплавленного металла. Замедленное охлаждение сварного шва способствует выходу газов из ещё жидкого металла и шов получается более однородным по химическому составу.

Особенности сварки под флюсом

Не стоит думать, что сварка под флюсом это какой-то совершенно новый способ сварки. Придуман он очень давно, в конце в XIX века, а сущность заключается все в том же использовании присадочной проволоки и неплавящихся электродов. Однако, оборудование постоянно улучшалось, а вместо газа, покрывающего всю зону шва, используется только флюс. Он имеет порошковую консистенцию, засыпаясь поверх шва.

Такой состав под влиянием высоких температур тоже начинает выделять газ, который будет защищать свариваемые детали от окислов. Когда порошок выгорит, от него останется только легкоудаляемый шлак, а если средство не будет использовано полностью, его легко можно сохранить до следующего раза.

Перед тем, как делать варку под флюсом, потребуется выбрать:

- режим;

- электроды;

- присадочную проволоку.

Также, как при любой другой сварной работе, нужно будет правильно оформить кромки, обезжирить детали

Но здесь еще будет важно подобрать флюс, так как он существует в разных видах

Флюс защищает сварной шов от окислов

Положительные и отрицательные качества

Автоматическая дуговая сварка под слоем флюса является востребованной технологией, которую активно применяют на производствах, предприятиях. При проведении этой технологии можно хорошо сэкономить на материале, при этом качество изделия никак не пострадает. Это осуществляется благодаря специальной эффективной конструкции, которая обеспечивает отличную тягу даже для компонентов с повышенной твердостью.

Автоматическая сварка под слоем флюса обладает целым рядом преимуществ:

- Данный вид сварки обладает повышенной степенью производительности. Она означает показатель метража шва, который производится за час работы дуги. Использование флюса повышает степень производительности сварки почти в 10 раз.

- За счет того во время сварочного процесса соблюдается стабильность и постоянная скорость прохода линии соединение имеет хорошее качество и высокую прочность.

- Закрытая дуга обладает высокой мощностью. Именно это способствует расплавлению металла на большую глубину в процессе сварочного процесса. Именно это избавляет от необходимости проводить разделку кромок под сварку. Но стоит учитывать, что открытая дуга не такая мощная, она требует предварительного разделывания кромок. Без этого условия невозможно получить хорошее сварное соединение.

- Главное преимущество данной технологии состоит в том, что весь процесс производится в автоматизированном режиме. Сварщик не обязательно должен уметь варить, ему достаточно знания того, как проводится настройка используемого оборудования.

- При выполнении автоматического сварочного процесса электрод применяется почти полностью, его потери составляют всего 2 %.

- Во время сварки не образуются брызги от расплавленного металла. Это приводит к экономии самого металла, что положительно отражается на стоимости и производительности сварочного процесса.

- Область сваривания отлично защищена от отрицательного воздействия воздуха и окружающей среды.

- За счет того, что во время автоматического сваривания применяются флюсы, происходит минимальное образование оксидов.

- На протяжении всего процесса наблюдается ровное пламя дуги. Именно за счет этого выходит прекрасная мелкочешуйчатая структура и сохраняется отличный эстетический вид сварного шва.

- От вредных внешних воздействий сварную область отлично защищает флюс. Во время сварки не требуется дополнительно применять специальные защитные устройства.

- Усиленное охлаждение металла после сварочного процесса приводит к образованию прочного и стойкого сварного шва.

- Этот метод обладает простым исполнением, для него не требуется иметь большой опыт, навыки.

Наличие большого количества плюсов делает сварку под слоем флюса востребованной технологией. Действительно этот метод пользуется широкой популярностью во многих областях производства, благодаря ему можно получить качественное и прочное соединение, которое способно прослужить длительное время. Кроме этого этот метод прекрасно подходит для сваривания трубных конструкций разного диаметра.

Но все не стоит забывать про то, что автоматическая дуговая сварка имеет негативные качества, среди которых можно выделить:

- сварка под флюсом, которая осуществляется в автоматическом режиме, является дорогим методом сваривания. Его может позволить далеко не каждый;

- во время процесса достаточно тяжело определить верное расположение материала для фиксации. Это связано с техническими характеристиками технологии;

- сварка может оказывать вредное воздействие на человека, который контролирует и выполняет весь рабочий процесс;

- для проведения процесса требуется дорогостоящее и редкое оборудование, которое имеется только на промышленных предприятиях. По этой причине данный вид сварки редко используется в бытовых условиях;

- перед проведением сварки требуется тщательная подготовка металла;

- не получится провести сваривание металл на весу. Деталь необходимо зафиксировать в горизонтальном положении и предварительно проварить корень сварного соединения.

Важно! При проведении автоматического сваривания сварочный трактор расплавляет часть порошка электрической дугой от проволоки, в результате этого появляется корка на поверхности шва. А другая часть порошка так и остается в виде гранул. После полного завершения процесса требуется очистить весь шлак

После полного завершения процесса требуется очистить весь шлак.

Автоматическая сварка под флюсом

При использовании такой сварки весь процесс автоматизирован. Он выполняется с помощью подвесного устройства или самоходного сварочного трактора. Автоматы самостоятельно зажигают сварочную дугу, регулируют ее параметры и гасят при необходимости, обеспечивают подачу флюса и проволоки, а также перемещают горелку вдоль шва.

Весь процесс сварки происходит под слоем флюса, расходного материала, предназначенного для защиты сварочной ванны от контактов с воздухом, а также раскисления и легирования расплавленного металла. После сгорания флюс формирует легкоотделимую шлаковую корку. Она замедляет кристаллизацию металла и создает необходимые условия для выхода из сварочной ванны растворенных газов. Это позволяет минимизировать количество дефектов в швах.

Преимущества

Автоматическая сварка имеет ряд особенностей:

- Фактически весь процесс соединения металлов происходит в идеальных условиях. Их создает газовый пузырь, стенками которого является флюс. Это снижает потери металла на разбрызгивание, испарение и окисление до 2-5 % (при использовании ручной дуговой сварки аналогичный показатель доходит до 30 %).

- Автоматическая сварка позволяет максимально увеличить производительность труда по сравнению с ручной дуговой. Фактически этот параметр вырастает в 10 раз. Такой результат дает работа на сварочных токах до 2000 А. В итоге увеличивается глубина проплавления и появляется возможность соединения деталей толщиной до 12 мм (в случае односторонних стыковых швов) без разделки их кромок.

- После выполнения автоматической сварки нет необходимости в очистке металла от брызг. Это снижает общую трудоемкость работ.

- Такой вид соединения металлов обеспечивает постоянные геометрические размеры, форму и химический состав швов.

- Сварочная ванна надежно защищена от контактов с воздухом. В дополнение к этому шлаковая корка замедляет кристаллизацию металла. В результате вероятность образования дефектов в швах минимизируется.

- При выполнении автоматической сварки дуга зажигается и горит под слоем флюса, а выделение пыли и вредных газов незначительно, поэтому сварщику необязательно использовать индивидуальную защиту для глаз и лица.

- Еще одним существенным достоинством этого вида соединения металлов является снижение энергозатратности на 40 % по сравнению с ручной дуговой сваркой. Это возможно благодаря рационализации всего процесса.

Недостатки

Имея такой солидный перечень достоинств, автоматическая сварка не лишена и недостатков:

Главным из них является высокая текучесть расплавленного флюса и металла. В результате сварочные работы можно выполнять только в нижнем положении. Максимальное отклонение шва от горизонтали не должно превышать 10-15°. Это накладывает ограничение на использование автоматической сварки для соединения труб диаметром менее 150 мм.

Такой способ соединения металлов не отличается высокой маневренностью. Он подходит только для получения прямолинейных или кольцевых швов

По этой же причине его нельзя использовать в труднодоступных местах.

При выполнении автоматической сварки важно не допускать увеличенных зазоров между кромками деталей. Это может привести к вытеканию флюса и расплавленного металла и образованию дефектов в швах.

Горение дуги под слоем флюса не позволяет визуально контролировать или корректировать процесс сварки.

Несмотря на отсутствие необходимости использовать индивидуальную защиту, автоматическая сварка наносит определенный вред здоровью из-за выделения вредных газов.

Обязательное использование флюса повышает себестоимость сварки.

Сфера применения

Автоматическая сварка используется для работы с различными металлами и сплавами толщиной 1,5-150 мм. Ее применение возможно только в заводских условиях. Она востребована при постройке судов и железнодорожных вагонов, для изготовления различных резервуаров большого объема и соединения труб диаметром более 150 мм. Наиболее активное применение оборудование для автоматической сварки находит в серийном производстве крупногабаритных изделий для формирования прямолинейных или кольцевых швов.

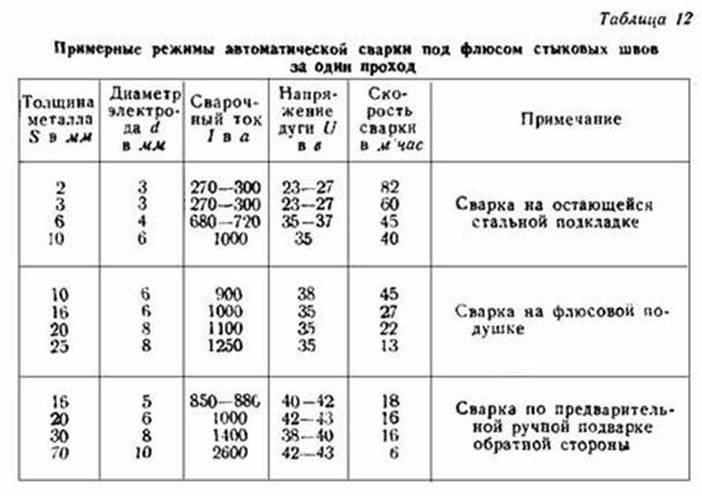

Режимы сварки под флюсом

Особенностью процесса сварки под флюсом является необходимость точного расчета нескольких важных параметров, оказывающих влияние на затраты флюса:

- Род и полярность тока. Источники питания для сварки под флюсом могут быть трансформаторного и инверторного типа. Инвертор использует принцип двойного преобразования электрического тока, в результате давая на выходе стабильные высокочастотные показатели, что приводит к уменьшению расхода порошка.

- Напряжение сварной дуги.

- Диаметр используемой проволоки. Во время сварки флюсовый порошок расходуется на создание шлакового слоя вокруг шва. Соответственно, чем толще используемая проволока и стыки соединения, тем больше нужно будет гранул для защиты. Плавленые сварочные флюсы, как правило, расходуются быстрее, чем керамические. Работы с разделкой кромок также требуют больших затрат флюсового порошка.

- Скорость ведения электрода. Механизированная сварка экономнее, так как обеспечивается стабильная скорость движения электрода, отсутствуют рывки.

- Толщина обрабатываемого материала.

- Отходы сварочного флюса. В результате проведения работ, на шве образуется определенное количество защитного шлакового слоя. Расход гранулированного флюсового порошка в определенной мере зависит от того, какое количество отходов получается на выходе.

При расчете режима сварки также учитывается вылет электрода, состав и строение флюсового порошка, положение изделия при выполнении работ.

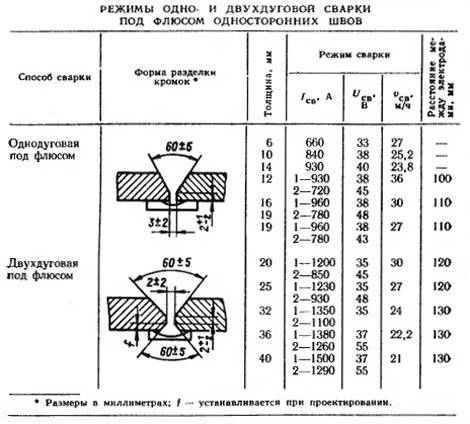

Режимы автоматической сварки под флюсом, а также параметры необходимые для выполнения работ полуавтоматом, можно рассчитать по существующим таблицам, находящимся в инструкции по эксплуатации сварного оборудования.

Где применяется сварка флюсом

В свое время характеристики процесса сварки с использованием флюса произвели настоящую революцию в промышленности. Первоначально, способ сварочных работ предназначался только для обработки низкоуглеродистой стали. Сегодня производители флюсов заявляют о возможности применения порошка практически для любых, в том числе тугоплавких сталей и металлов, тяжело поддающихся обработке.

Металлургические процессы при сварке позволили использовать полностью механизированные установки и полуавтоматы для следующих целей:

- Сварка кольцевых швов. Основной сложностью процесса является необходимость удержать сварную ванну и избежать растекания металла. Для выполнения работ используют станки ЧПУ. Может потребоваться ручная подварка.

- Сварка вертикальных швов. Выполняется с принудительным или свободным формированием шва. Лучшие характеристики прочности соединения были достигнуты при работе с металлами 20-30 мм.

- Сварка труб малого и большого диаметра. Первоначально с помощью полностью автоматических станков научились варить трубы небольшого диаметра, но впоследствии с развитием технологии обработки, получилось освоить метод позволяющий проводить работы с материалом большого диаметра. Характеристики используемого оборудования обеспечили необходимую прочность соединения и позволили ускорить процесс сборки труб для нефте- и газопроводов.

Проведение всех производственных работ строго регламентируется в соответствии с существующей технологической картой сварки. Любые нарушения приводят к серьезным штрафным санкциям.

Причины появления пор

Процесс кристаллизации сварного шва может сопровождаться образованием пор. Это заполненные газом полости различной формы. Внешние признаки отсутствуют. Обнаружение возможно посредством применения методов неразрушающего контроля. Для конструкций, которые работают в условиях повышенной нагрузки, поры считают недопустимым дефектом.

Основной причиной появления пор является перенасыщение расплава сварочной ванны газами. Кроме того, высокая скорость кристаллизации шва не позволяет сварочным газом покинуть зону соединения. Опытным путем установлено, что высокомолекулярные газы практически не влияют на процесс порообразования. Главными виновниками являются простые соединения – водород, азот и угарный газ.

Многое зависит от соединяемых материалов. При сварке под флюсом нержавющей стали причиной порообразования является водород. Углерод не способен воздействие на аустенитные сорта стали, а азот практически не вызывает пор.

Состав флюса также оказывает влияние на процесс. Учеными института Электросварки было установлено, что понижение уровня кислотности флюса способствует образованию пор. А применение ферритизаторов снижает риск появления пор при сваривании обычных сортов стали.

Сварка под флюсом и его защитная функция

Защита от воздуха требуется по ряду причин:

- воздух может содержать ионизирующие примеси, которые изменят структуру металла случайным образом;

- молекулы воздуха, так же при проникновении в слой расплава ведут к изменению ледобуритной структуры соединенных металлов;

- при взаимодействии холодного воздуха и сварочной ванны начинается искрение, которое может навредить сварщику при несоблюдении мер безопасности;

- при ведении флюса формируется более ровный шов;

- наблюдается более устойчивое горение дуги, к тому же существенно снижаются энергозатраты, так как нагретый раскаленный флюс способствует более эффективному оплавлению сварных кромок.