Какой строгальный станок по дереву, металлу лучше?

Строгальный станок — оборудование, используемое для обработки плоских, фасонных и линейчатых поверхностей методом долбления, еще их называют долбежными станками. Такие агрегаты применяются для формирования пазов, канавок и штампов на металлических и деревянных деталях в условиях индивидуального и мелкосерийного производства.

Строгальный станок

В данной статье рассмотрены строгальные станки, мы изучим их конструктивные особенности, принцип работы и разновидности, а также узнаем, как можно сделать простейший строгальный станок своими руками.

Разновидности оборудования по металлу

Строгальные станки по металлу, в зависимости от типа выполняемых технологических операций, классифицируется на две группы — специализированные станки и агрегаты общего назначения. На специализированном оборудовании можно выполнять ограниченное число действий, такие агрегаты чаще всего эксплуатируются в массовом производстве.

В группу специализированного оборудования входят:

- агрегаты с подвижной кареткой (предназначены для работы с крупногабаритными деталями);

- ямные строгальные станки (для особо крупных заготовок, вес которых может доходить до 200 тонн);

- кромкострогальный (для обработки торцевых частей листового металла и плоских деталей).

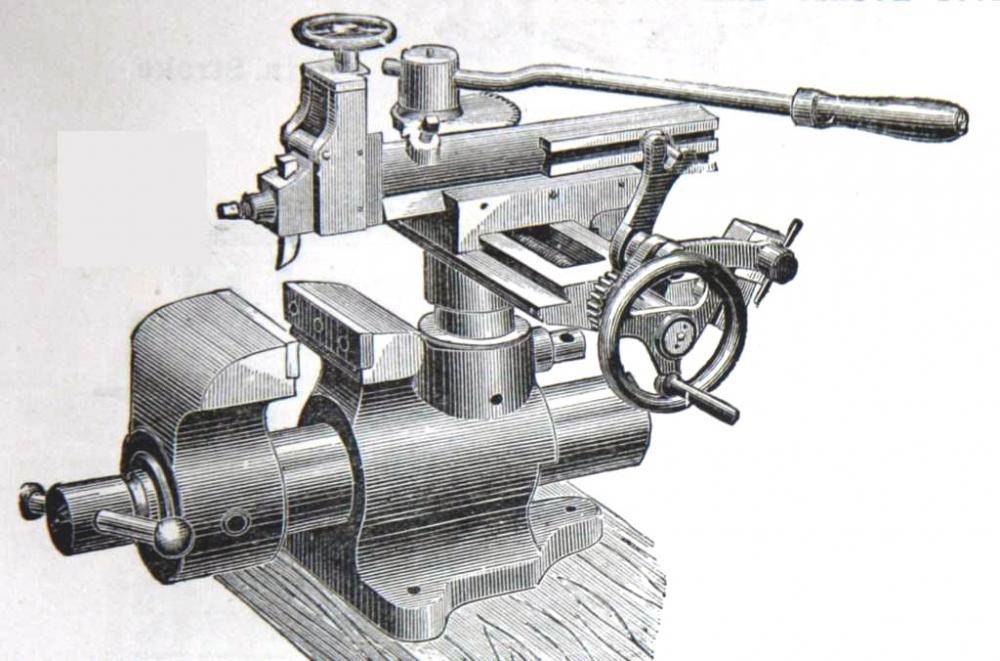

Строгальный станок с выдвижной кареткой

К промежуточной группе относится строгально-калевочный станок — это агрегат для деревообработки, на котором выполняется однопроходное профилирование деревянных. Строгально-калевочный станок применяется для изготовления половых досок, бруса, реек и других фасонных конструкций. Одновременно с профилированием данный агрегат выполняет шлифование сформированных деталей.

Преимущества

Работу любого станка можно выполнить ручным инструментом, однако на деле это может быть актуальным лишь в том случае, если у человека возникла разовая потребность в обработке заготовки. Во всех остальных случаях лучше использовать строгальное оборудование, которое обладает рядом преимуществ перед ручным инструментом:

- Производительность. Человек физически не сможет обработать за час такое количество заготовок, с которыми станок справляется за несколько минут. Главное не отходить от технологических требований производства.

- Облегчение работы. Оператор на агрегате прилагает минимум усилий при обработке заготовок. Его основной задачей является подача и прием деталей со станка.

- Качество. Автоматические системы оборудования обеспечивают точность размера и гладкость поверхности на протяжении всей длинны заготовки, чего редко удается достичь при ручной обработке.

- Безопасность. Использование промышленного оборудования, при правильной его эксплуатации, сводит к минимуму возможность получения работником травм. Главное соблюдать технику безопасности.

- Возможность обработки бруса разного размера, чему помогают направляющие колеса.

- Качество резцов. Как правило на промышленном оборудовании установлены более острые ножи, чем на ручном.

- Возможность обработки заготовок по криволинейным направлениям. Сделать это ручным способом достаточно трудно.

- Возможность установки дополнительного оборудования. Если подобрать на строгальный станок дополнительные элементы, можно существенно расширить его функциональные возможности. Станки с дополнительным оборудованием имеют более высокую цену.

Строгальный станок значительно облегчает работу тем, для кого деревообработка является приятным способом провождения времени в мастерской и является незаменимым атрибутом больших предприятий. Все зависит от его назначения.

На предприятиях по деревообработке кроме строгальных, устанавливают долбежные станки, а также оборудование, предназначенное для работы с металлом.

Кроме того, можно приобрести станок, совмещающий в себе все эти функции.

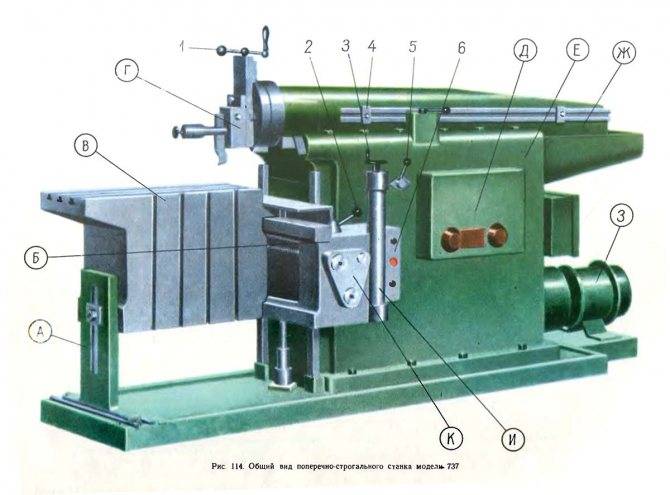

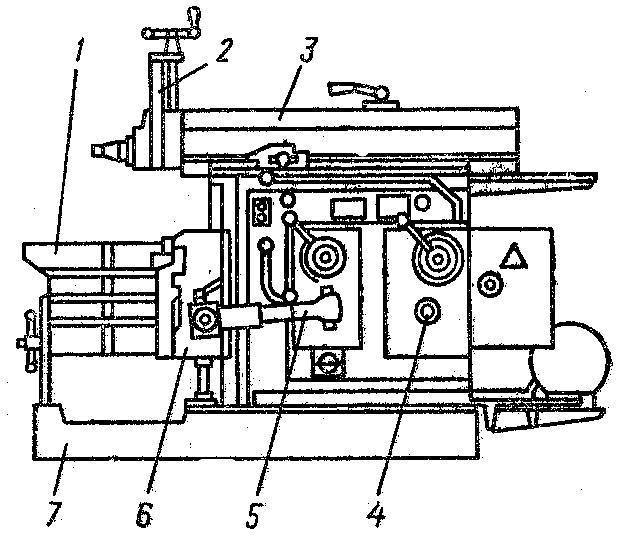

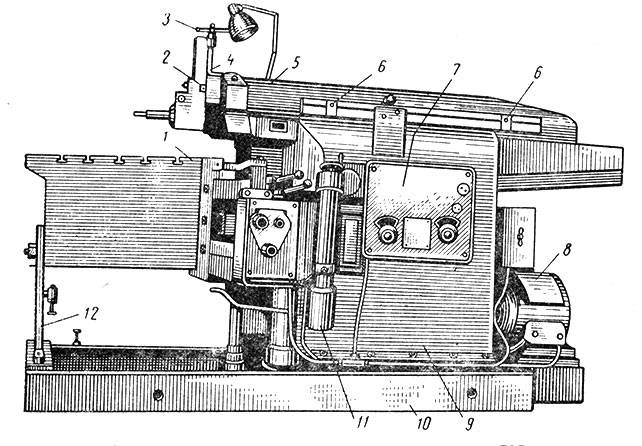

737 станок поперечно-строгальный с гидравлическим приводом. Назначение и область применения

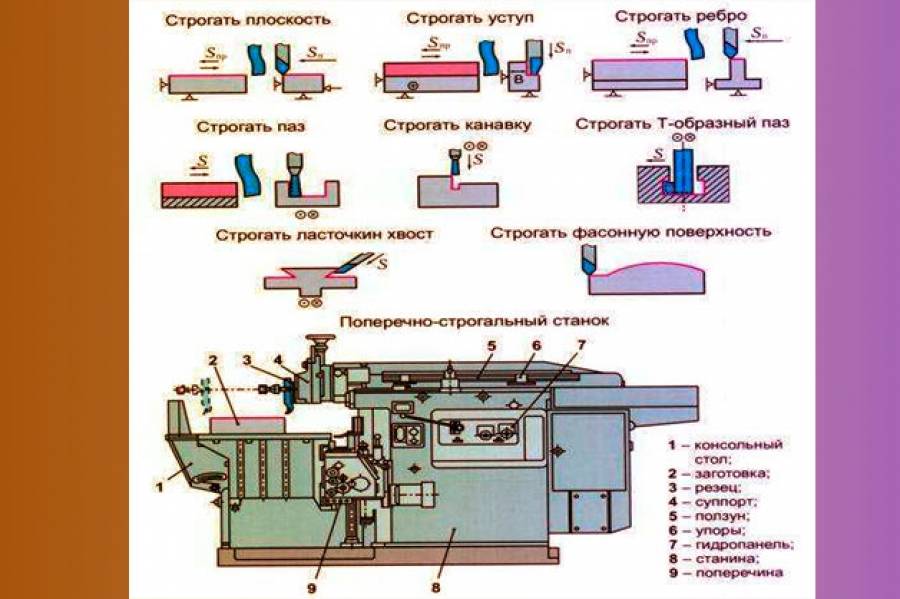

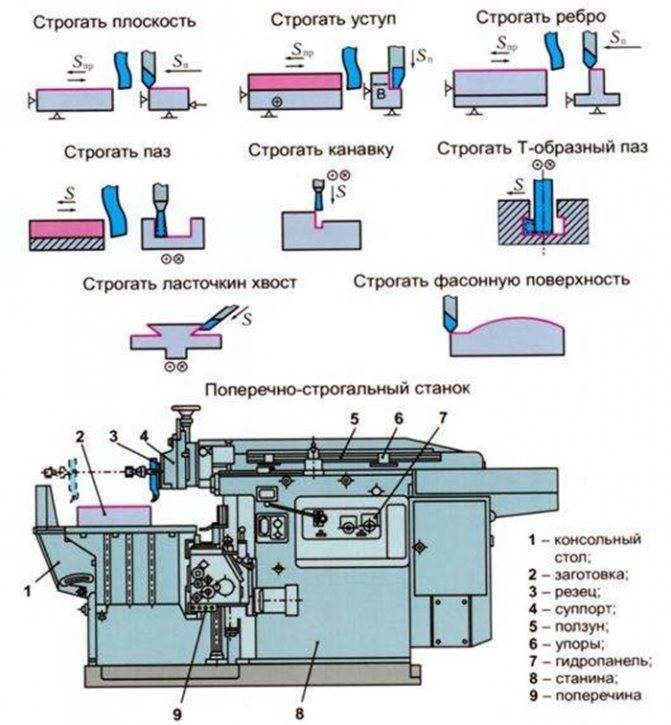

Поперечно-строгальный станок 737 предназначен для обработки строганием горизонтальных, вертикальных и наклонных плоских и фасонных линейчатых поверхностей и пазов различного профиля у деталей малых и средних размеров и среднего веса в условиях индивидуального и мелкосерийного производства. Чаще всего поперечно-строгальный станок модели 737 применяется в инструментальных и ремонтных цехах для индивидуального и мелкосерийного производства.

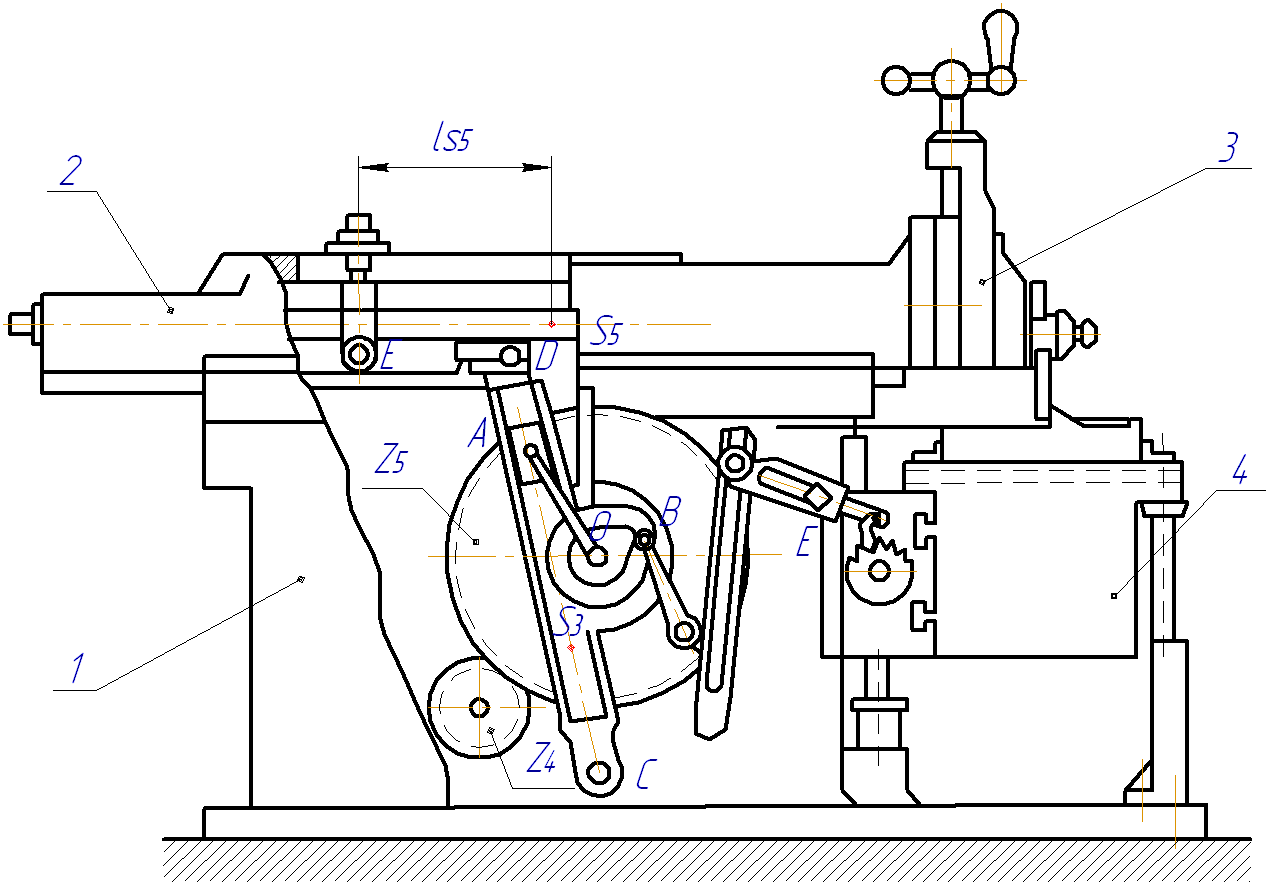

Принцип работы строгального станка 737

Обрабатываемую деталь закрепляют на столе станка 737, который устанавливают в требуемое положение по высоте в зависимости от размера обрабатываемой заготовки.

Резец устанавливают и закрепляют в резцедержателе суппорта.

Ползуну с суппортом сообщается возвратно-поступательное движение, причем при ходе его вперед происходит снятие стружки с обрабатываемой детали (рабочий ход); при ходе назад с повышенной скоростью (холостой ход) снятие стружки не производится.

Во избежание повреждения режущей кромки резца и обработанной поверхности резец вместе с откидной доской несколько приподнимается вверх.

Периодическая подача стола с деталью осуществляется в конце холостого хода ползуна.

При обработке вертикальных и наклонно расположенных поверхностей, а также при строгании пазов различных профилей подача сообщается не столу, а суппорту, который может быть повернут на соответствующий угол относительно головки ползуна. В этом случае поворотная доска смещается в сторону для обеспечения отвода резца от обработанной поверхности при обратном холостом ходе ползуна.

Настройка станка 737 в соответствии с конфигурацией и размерами обрабатываемой детали производится перемещением стола в поперечном и вертикальном направлениях и перемещением суппорта.

Настройка на требуемую длину хода и место хода ползуна достигается соответствующей установкой упоров, расположенных на ползуне.

Стол станка 737 имеет гидромеханическую подачу в горизонтальном и вертикальном направлениях.

Вертикальная подача суппорта осуществляется только вручную с отсчетом ее величины по лимбу.

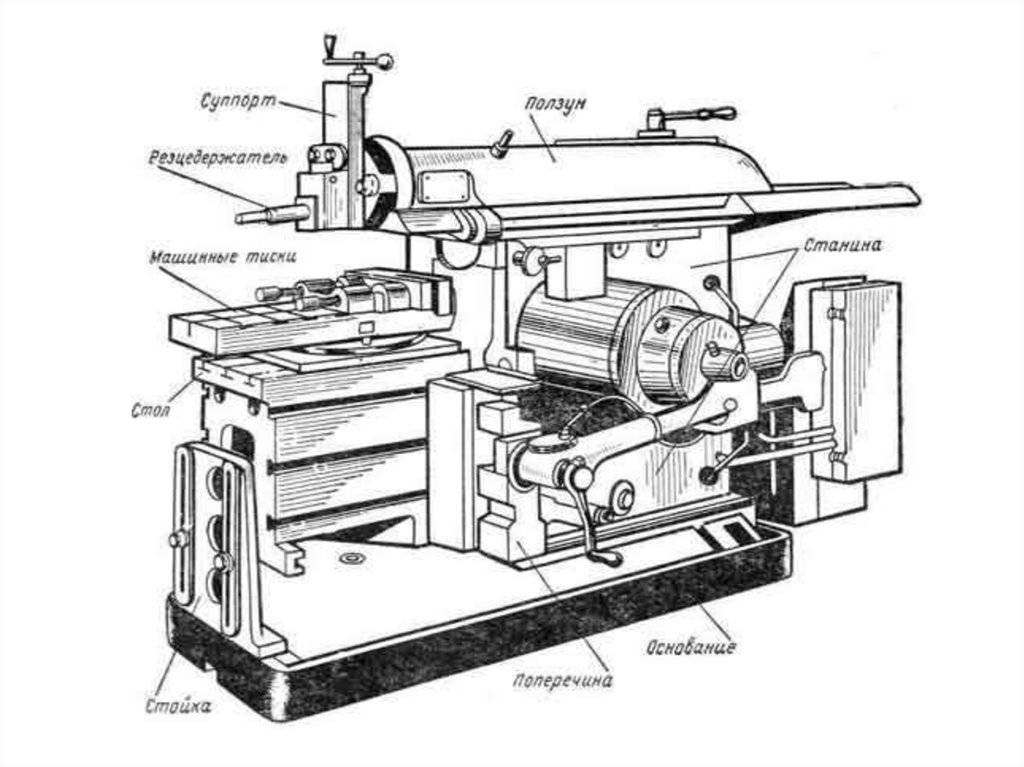

Конструктивные особенности станка 737

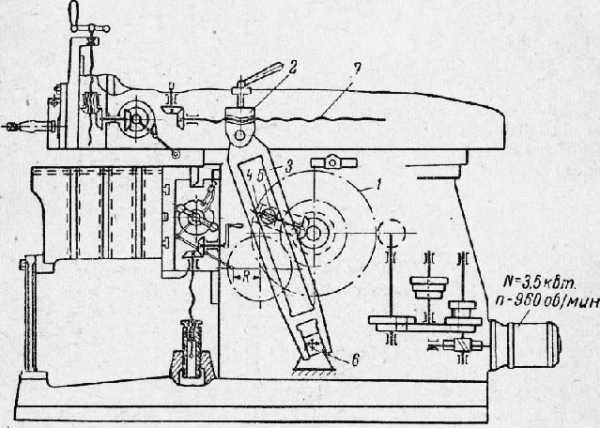

Станок модели 737 оснащен гидроприводом для осуществления возвратно-поступательного движения ползуна (движения резания).

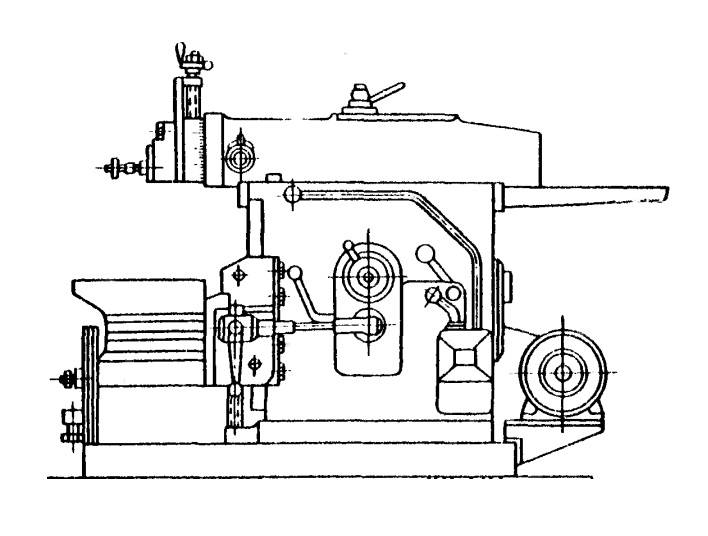

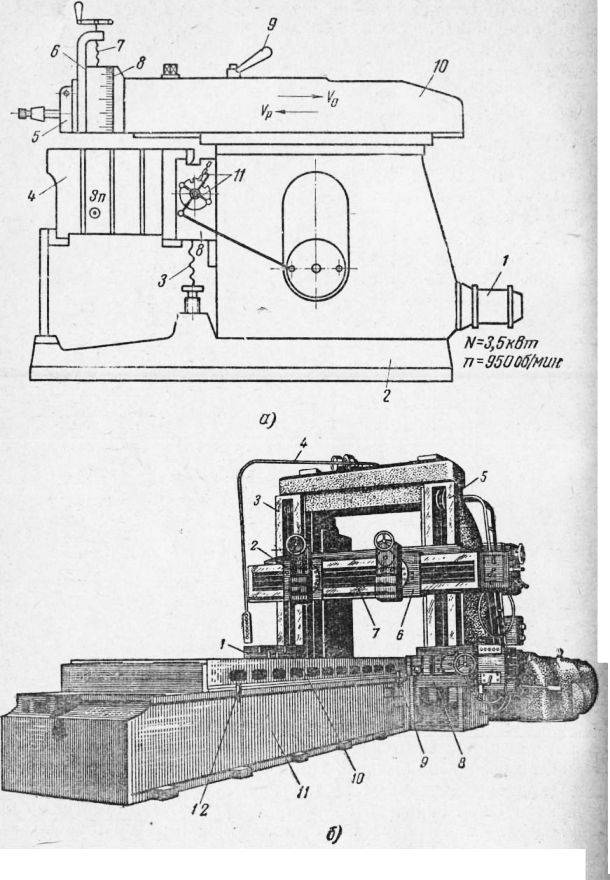

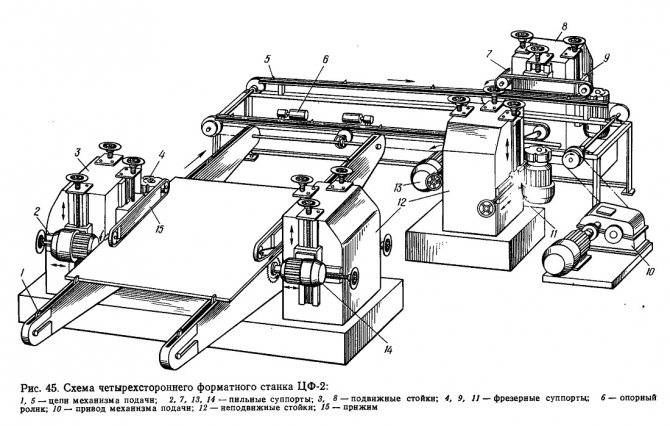

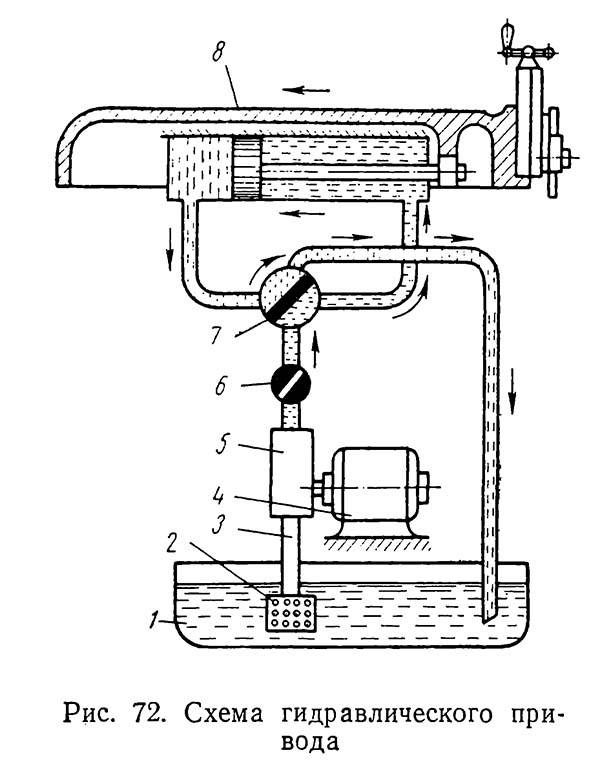

Схема гидравлического привода строгального станка 737

Гидрофицированные станки имеют большое преимущество перед станками с кулисным механизмом.

У станков с кулисным механизмом скорость ползуна изменяется от нуля до максимальной ее величины на первой половине пути ползуна и с половины пути падает от максимальной до нуля, а коробка скоростей имеет ступени чисел двойных ходов с большими перепадами.

У гидрофицированных станков скорость движения ползуна на всей длине хода постоянна, а число двойных ходов регулируется бесступенчато, что позволяет выбирать оптимальные (наилучшие) режимы резания.

Коэффициент полезного действия гидрофицированного станка также выше, чем у станка с кулисным механизмом.

Длина хода ползуна у гидрофицированных станков может быть значительно увеличена за счет отсутствия кулисы.

Поступательное движение осуществляется гидравлическим приводом, состоящим из резервуара 1 (рис. 72) с жидкостью, фильтра 2, трубопровода 3, насоса 5 с электродвигателем 4, регулятора (дросселя) 6, дозирующего поступающую от насоса жидкость, и распределительного устройства 7. для реверсирования движения ползуна при помощи поршня 8, находящегося в гидроцилиндре ползуна.

Электродвигатель приводит в движение насос, накачивающий жидкость в гидроцилиндр, которая давит на поршень и перемещает его, перемещается и скрепленный с поршнем ползун. Поршень двигается в одном направлении до тех пор, пока установленные на ползуне кулачки не переключат через золотниковое устройство поток жидкости, направив его по трубопроводу с другой стороны поршня. При изменении направления движения жидкость, заполнившая цилиндр до переключения, сливается в резервуар, в дальнейшем цикл повторяется.

Рабочими жидкостями являются минеральные масла.

Модели поперечно-строгальных станков с кулисным приводом ползуна: 7311, 733, 7Б35, 7А35, 736.

Гидрофицированные поперечно-строгальные станки моделей 7М36, 737, 7М37 и др.

Резцы металлообрабатывающих станков

Резец – основной инструмент, использующийся в обработке металлических поверхностей. Резец незаменим для токарного производства, строгальных и долбежных работ.

Современные установки могут оснащаться несколькими резцами, что значительно ускоряет рабочий процесс и влияет на конечное качество изделия. Чем больше резцов установлено на станке, тем лучше для будущего изделия.

Модели станков различаются возможностью множественной установки резцов. Поэтому установки подразделяют на:

- односторонние;

- двухсторонние;

- четырехсторонние.

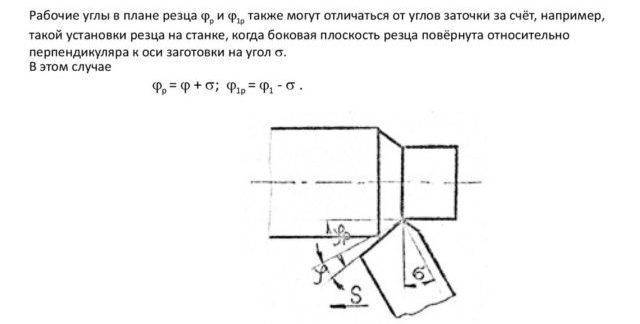

Геометрические параметры строгального резца Используемый инструмент напрямую влияет на качество резки и будущее изделие. Резцы кардинально различаются своими свойствами. Особенно важен материал режущей основы резца (головки). Не менее важны размеры стержня резца, а также его форма. Инструмент различают по типу и выбирают именно тот, что понадобится в той или иной работе.

Таких видов несколько:

- подрезной;

- проходной;

- фасонный;

- отрезной;

- чистовой.

Строгальные резцы

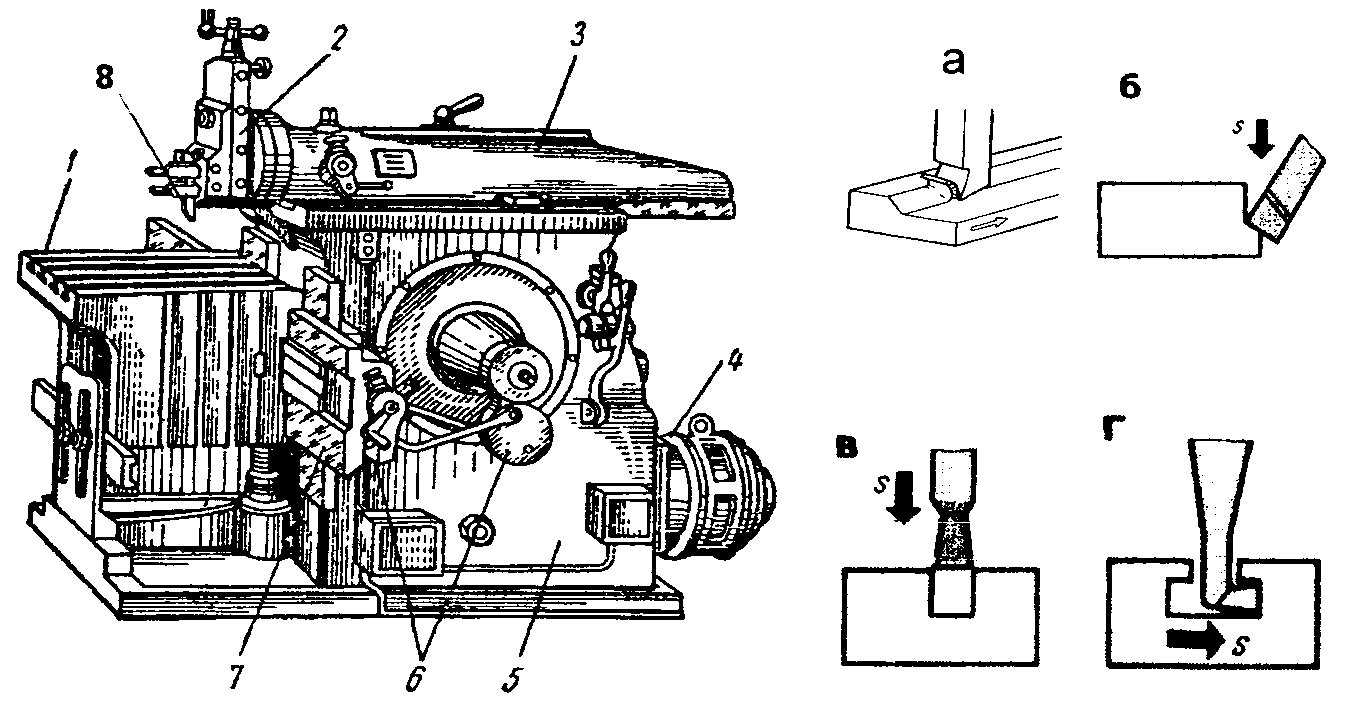

Виды строгальных станков для обработки металла

Из-за холостого хода (обратного перемещения в начальную точку цикла), на который затрачивается время, не связанное со снятием стружки, строгальное оборудование по производительности уступает фрезерным станкам. Зато потребление энергии привода значительно меньше, чем, к примеру, у фрезерных станков, т. к. отсутствует вращательное движение рабочего инструмента и не требуется повышенных нагрузок привода электродвигателя.

Снятие верхнего слоя металла (стружки) совершается резцом благодаря возвратно-поступательным движениям режущего инструмента или заготовки. Существуют три основных вида строгального оборудования:

- кромкострогальные;

- поперечно-строгальные;

- продольно-строгальные.

Первый тип станков предназначен для строгальной обработки кромок листового металла. Суть технологии в следующем: листовую заготовку крепят на рабочем столе оборудования. Обработка резцом, закрепленным на движущейся в обоих направлениях каретке станка, происходит по краю листа. В качестве главного привода таких машин используют электромеханический двигатель, а передачу движения производят через блок зубчатых (шестеренчатых) колес.

Поперечно-строгальное оборудование используют для операций с металлическими деталями небольших размеров. Движущим элементом является резец.

Продольно-строгальные станки отличаются от кромкострогальных тем, что имеют другой принцип работы. При такой строгальной обработке металла возвратно-поступательные движения совершаются не резцом, а металлической заготовкой. И это является их неоспоримым преимуществом, так как появляется возможность одновременной обработки двух кромок заготовки. Подобную операцию можно выполнить при оснащении станка двумя неподвижными резцами. Недостатком такого вида оборудования можно считать большие габариты, что предполагает для их функционирования наличие увеличенных площадей.

Классифицировать оборудование, предназначенное для строгальной обработки металла, можно в зависимости от:

- Конструкции привода. В машиностроительной отрасли используются подобные станки, оснащенные как гидравлическим приводом хода стола (или инструмента), так и с применением кривошипно-кулисного приводного механизма. В первом случае скорости перемещения подвижных узлов всегда постоянные и нерегулируемые, а во втором – могут изменяться в зависимости от особенностей технологической обработки, для переключения которых достаточно передвинуть в другое положение камень кулисного механизма.

- Количества одновременно обрабатываемых рабочих поверхностей. На четырехсторонних строгальных станках по металлу можно одновременно обрабатывать все грани заготовки, а при применении двухсторонних – только две с противоположных сторон. Следовательно, из-за установки сразу четырех резцов суппорт оборудования первого вида является более сложным по конструкции. Односторонние строгальные станки обычно изготавливаются небольших габаритов.

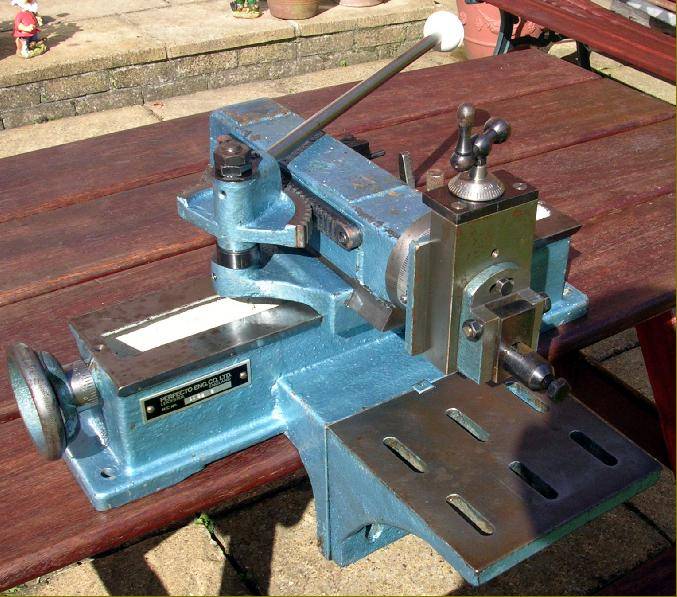

- Мощности приводного механизма. Функциональные возможности малогабаритных станков ограничены, но за счет невысоких цен и компактности они более популярны, так как их установку можно произвести в небольшом металлообрабатывающем цехе или в частной мастерской.

- Конфигурации перемещения стола или инструмента. Для строгальной обработки металла со сложными траекториями обрабатываемых поверхностей применяют фасонно-строгальные станки, оснащенные системой с ЧПУ. Такие модули повсеместно применяются при мелкосерийных производствах с целью создания на деталях плоских сложных поверхностей. Причем для этого необязательна квалификация оператора, так как все необходимые движения заготовки или режущего инструмента производятся согласно предварительно введенной в память программы, в которой указаны все необходимые координаты перемещений.

Основные критерии выбора строгального оборудования:

- площадь рабочего стола;

- мощность приводного электродвигателя;

- скорость передвижения резца по отношению к заготовке;

- доступные способы резания;

- конфигурация рабочего стола;

- возможность производить позиционирование режущего инструмента: угол наклона, траектории перемещений;

- уровень защиты корпуса от попадания влаги и пыли;

- максимально допустимый вес обрабатываемых деталей;

- репутация завода-изготовителя, срок гарантии, наличие дополнительных возможностей по модернизации, оснащению и усовершенствованию оборудования.

Изготовление своими руками

Пошаговое создание строгального станка:

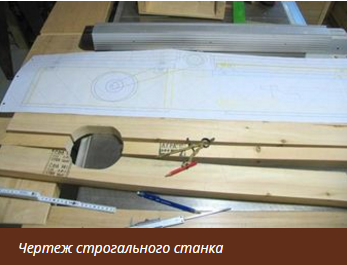

- Создаётся чертёж, деталировка, смета затрат.

- Закупаются все необходимые материалы.

- Изготавливается несущий каркас из стальных балок, стенки обшиваются стальными листами.

- Крепится рабочая поверхность.

- Устанавливаются направляющие.

- Крепится станина и ползун.

- Монтируются тиски, суппорт.

- Устанавливается электродвигатель, укладывается проводка.

- Соединяется ременной передачей вал двигателя с маховиком, на котором крепится заготовка.

- При необходимости подводится трубка с охлаждающей жидкостью, а также ванна для слива её излишков в канализацию.

- Проверяется правильность сборки, тестирование на расчётных нагрузках.

- Наладка оборудования.

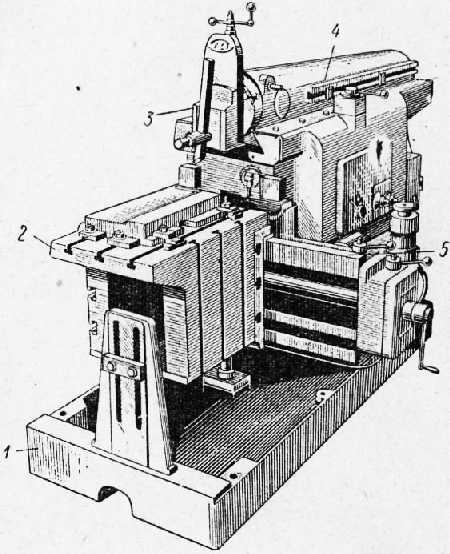

2 Строгальные станки по дереву

Строгальные станки по дереву принципиально отличаются от металллобрабатывающего оборудования. Такие агрегаты больше известны как фуговальные станки, и основным рабочим инструментов в них является круглый ножевой вал. На ринке широко распространенны комбинированные устройства фуговально-распиловочного типа, оснащенные дополнительной дисковой пилой.

Деревообрабатывающий фуговальный агрегат способен одновременно обрабатывать одну кромку детали, также существует класс фуговально-рейсмусового оборудования с двумя ножевыми валами (верхним и нижним), строгающие сразу две стороны заготовки.

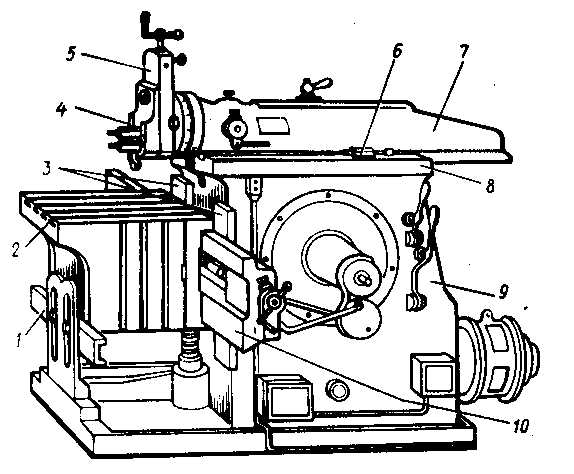

Компоновка строгального станка по дереву приведена на схеме, где указаны следующие узлы:

- Привод.

- Задняя часть стола.

- Направляющий упор.

- Рукоять регулировки высоты передней плиты стола.

- Веерный щит.

- Передняя часть рабочего стола.

- Пульт управления.

- Ножевой вал.

- Корпус (станина).

Такие агрегаты широко востребованы как промышленности, так и в сфере бытового использования. Среди недорогих, но функциональных станков для дома выделим модель Спец СПС-2000. Это комбинированное распиловочно-строгальное оборудование с движком на 2 кВт, оснащенное фуговальным валом шириной 155 мм.

Технические характеристики Спец СПС-2000:

- диаметр дисковой пилы — 254 мм, посадочный — 25.4 мм;

- максимальная глубина пропила — 100 мм;

- рабочий стол — 180*580 мм;

- наклон стола — от 90 до 135 0 .

2.1 Самодельный строгальный станок — пошаговая инструкция

Простейший деревообрабатывающий агрегат можно сделать и своими руками, для этого необходимо обзавестись двигателем на 1.5-2 кВт и заводским ножевым валом. Также потребуются 2 подшипника для установки вала в посадочном гнездо, ременная передача и металлическая пластина, которая будет использоваться в качестве лицевой поверхности рабочего стола.

Алгоритм изготовления следующий:

- Приобретаем требуемые комплектующие — ножевой вал и электропривод.

Заготовки для станины

Узел фиксации резального вала

Станина в сборе

Поверхность рабочего стола

На этом станок готов, осталось лишь вынести кнопку включения двигателя на лицевую часть станины, что увеличит удобство его эксплуатации.

используется в технологических линиях по изготовлению деталей различного назначения.

Исходные заготовки проходят многоступенчатую обработку на станках определенного типа.

В изделиях, которые производятся на предприятиях машиностроительной отрасли, используются детали разных размеров и конфигурации.

Элементы, имеющие форму тел вращения, обрабатываются на одних станках, а корпусные изделия на других. Методом продольного строгания обрабатываются плоские и фасонные изделия.

Для того чтобы добиться требуемой чистоты поверхности, используются определенные инструменты и технологические приемы.

Виды и специфика применения строгальных станков по металлу

Для придания стальной заготовке нужной формы используют несколько видов строгальных станков. Чаще всего перед обработкой деталь проходит цикл на фуговальном станке. Это оборудование позволяет достичь высокой точности изготовления во время выполнения производственного процесса.

Виды строгальных станков по металлу

Классический строгальный станок по металлу выполняет контролируемое удаление материала определенной толщины с поверхности заготовки. Отличается не только точностью выполнения процесса, но и технологическими схемами.

Основным отличием строгальных станков от фрезерных или токарных является конфигурация заготовки и принцип работы. Она не имеет формы вращения – ее стороны зачастую плоские. Резец обрабатывает одну или несколько сторон детали, которая жестко фиксируется на рабочем столе.

В зависимости от технологии изготовления различают следующие виды оборудования:

- продольно-строгальные. Рабочий стол имеет функцию смещения относительно фрезы, за счет чего происходит обработка поверхностей детали;

- поперечно-строгальные. Движется режущая часть, а заготовка остается неподвижной. Применяется для изготовления деталей больших размеров.

Помимо этого, для увеличения скорости производства одновременно может осуществляться несколько типов операций. Это зависит от количества резцов, установленных в шпиндельные пазы резца – от одного до четырех. В результате обработки происходит формирование выемок, канавок и выборок заданной формы.

Кроме этого, существуют станки специального назначения. Они выполняют схожие операции, но отличаются формой воздействия на обрабатываемую деталь:

- долбежные. С их помощью происходит формирование отверстий, выемок или канавок в результате механического воздействия «долбяка». Он перемещается только в вертикальной плоскости;

- протяжные. Предназначены для снятия стружки с заготовки. Бывают горизонтальные, вертикальные или комбинированные;

- фасонно-строгальные. Нужны для формирования криволинейных поверхностей.

Продольно-строгальные работы относятся к разряду черновой обработки заготовок. Поэтому к станкам и их элементам не предъявляются высокие требования, как и к их аналогам – фрезерным или токарным.

Чем больше режущих компонентов предусмотрено в конструкции продольно-строгального оборудования – тем выше его производительность. Однако при этом повышается время настройки.

Резцы для строгальных станков по металлу

Ручной строгальный станок Строгальные станки по обработке металла применяются для комплектации технологических линий с большой производительностью и ремонтных мастерских. Их преимуществом является относительно простая настройка и обслуживание.

Главным фактором правильной обработки заготовки является выбор соответствующего резца. Он должен быть предназначен для выполнения конкретной операции или иметь универсальную область применения. Для этого в процессе производства резцов применяют болванки из быстрорежущей стали или делают твердосплавные напайки.

Основные критерии выбора модели резца:

- тип оборудования – для продольных или поперечных операций;

- материал режущей кромки. Влияет на скорость и точность работы;

- форма резца. В зависимости от этого параметра будет происходить формирование канавок, отверстий или выборок на поверхности детали.

Существует несколько типов операций, которые можно осуществлять на продольно-строгальном станке. Они могут быть проходные, чистовые, фасонные, подрезные или отрезные. Для увеличения срока службы резцов рекомендуется использовать оборудование с откидной фиксирующей головкой. После первичной обработки резец возвращается в исходное положение. Во время обратного хода он не должен контактировать с поверхностью заготовки.

Наиболее распространенными являются продольно-строгальные станки. Они характеризуются относительно небольшими габаритами и простотой в эксплуатации

Особое внимание следует уделять качеству режущих инструментов. Для обеспечения бесперебойного технологического процесса необходимо иметь небольшой запас

В видеоматериале можно ознакомиться с примером эксплуатации строгального станка по металлу:

Обзор и сравнение моделей

| Модель станка | 7305Т | 7307ГТ | ОД61-5 | ОД61-7 |

| Ход ползуна строгания, мм | 500 | 710 | 500 | 710 |

| Ход ползуна долбления, мм | 200 | 250 | 200 | 200 |

| Частота ходов ползуна, дв. ход/мин | 13,2 — 150 | 10,6 — 118 | 13,2-150 | 10,6- 118 |

| Горизонтальная подача стола, мм/дв.ход | 0,2 — 5,0 | |||

| Вертикальная подача стола, мм/дв.ход | 0,04 — 1,0 | |||

| Масса, кг | 1980 | 2770 | 2200 | 3000 |

| Габариты, мм | 2380х1085х1560 | 2790х1375х1665 | 2410x1300x1560 | 2820x1575x1665 |

| Цена, руб | 671000 | 742500 | 660000 | 660000 |

7305Т / 7307ГТ ОД61-5 / ОД61-7 stanokgid.ru

Модели в продаже

Описание популярных моделей:

7Е35

Рабочий стол станка 7Е35 имеет размер 500×360 мм. Перемещение ползуна прямолинейное возвратно-поступательное. Его максимальный ход составляет 520 мм. Число горизонтальных подач – около 20, их движение прямолинейное и прерывистое. Частота ходов ползуна составляет от 13 до 150 движений в минуту.

Основным приводом станка 7Е35 является электродвигатель мощностью 5,5 кВт. Перемещение ползуна осуществляется через клиноременную передачу. Диаметры шкивов: 140 и 335 мм.

Качающее движение ползун получает от кулисы. Регулировка длины хода ползуна делается вручную. Эта длина отмечается на лимбе ручки управления.

Станки 7110, 7212, 7303, 7305, 7307 ГТ, 7Б35, 7Д36

Продольно-строгальные и поперечно-строгальные станки предназначены для строгания, фрезерования корпусных и плоских деревянных элементов. Конструктивно одна модель мало чем отличается от другой. Различия заключаются в длине хода и ширине стола, габаритах и массе.

Таблица: Сравнительная характеристика моделей 7110 и 7212

| Наименование модели | Длина хода стола, мм | Ширина стола, мм | Габариты, м | Масса, кг |

| 7110 | 3200 | 900 | 7,8×3,75×3,8 | 27400 |

| 7212 | 4000 | 1120 | 11,5×5,15×4 | 40200 |

| 7303 | 320 | 280 | 1,77×0,9×1,54 | 1100 |

| 7307 Г, 7307 ГТ | 500 | 360 | 0,53×400×320 | 500 |

| 7305 | 510 | 360 | 0,53×400×320 | 500 |

| 7Б35 | 710 | 450 | 2,85×1,68×1,8 | 3400 |

| 7Д36 | 700 | 450 | 2,8×1,65×1,8 | 3300 |

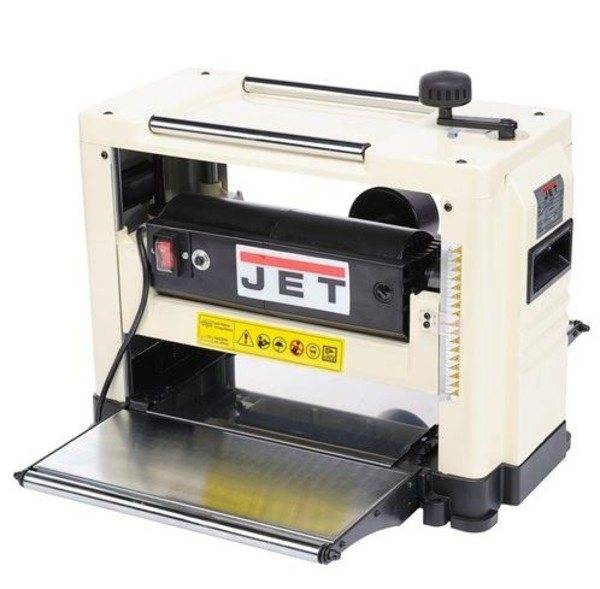

Рейсмус-калибр

Станок рейсмус-калибр (kalibr) предназначен для чистового выстрагивания досок калиброванной толщины. Агрегат выпускают в переносном варианте и в виде большого стационарного оборудования. Рейсмус строгает верхнюю сторону доски, доводя ее до идеальной ровности.

Двигатель у калибра устанавливают мощностью от 1,5 до 1,8 кВт. Оптимальная ширина работы станка и толщина доски являются калибром обработки заготовки. Максимальная ширина бруска находится в пределах 310–330 мм. Допустимая толщина дерева – 152 мм.

Рейсмусовый агрегат JET JWP-12x – это настольный вариант калибровочного устройства. Его вес составляет всего 33 кг. Работает станок от бытовой электрической сети. На валу расположены 2 ножа. JET JWP-12 обладает рабочим столом размером 300×320 мм.

Фуговальный станок Корвет 101

Это настольный вариант фуговального устройства. Его габариты имеют следующие размеры – 20×370×380 мм (длина, ширина и высота). Фугование производится более качественно, чем строгание электрорубанком.

Мощность электродвигателя – 1,1 кВт. Глубина за один проход – 3 мм. Подключается к бытовой электросети напряжением 220 В. Масса устройства составляет 35 кг. Цена станка колеблется в пределах 18–20 тыс. руб.

Углопильная машина Корвет

Фуговальный станок «Корвет» (Korvet) строгает деревянные заготовки и бревна одновременно двумя пильными дисками в горизонтальной и вертикальной плоскостях. Это сложное техническое устройство с числовым программным управлением производит фугование длинномерных деревянных заготовок.

Установленное бревно обследуется датчиками. Сведения о габаритах заготовки обрабатываются компьютером. На дисплее отражается поперечный срез бревна и схема положения фрез на нем. ЧПУ позволяет настроить станок на получение определенной толщины досок с высокой точностью. Работа «Корвета» практически полностью автоматизирована. Человеку остается только снять готовую продукцию с направляющей планки.

BOSCH 1600

Станок BOSCH 1600 представляет собой совершенную конструкцию ручного фрезерного агрегата. Он весит всего 5,8 кг. С его помощью можно вырезать полости любой конфигурации, что делает применение устройства привлекательным в мебельном производстве небольших предприятий. Такой аппарат в частном хозяйстве для обработки деревянных изделий просто необходим.

Агрегат удерживается за две удобные ручки. Набор сменных фрез расширяют возможности станка в создании любого рельефа выемок на поверхности доски.

Две стойки позволяют регулировать глубину врезки фрезы в дерево. Система специального опорного приспособления обеспечивает фрезерование с использованием шаблона. Очень удачная конструкция BOSCH 1600 завоевала большую популярность у мастеров любого уровня.

Ориентировочная стоимость агрегата – 45 000 р.