Расшифровка аббревиатуры

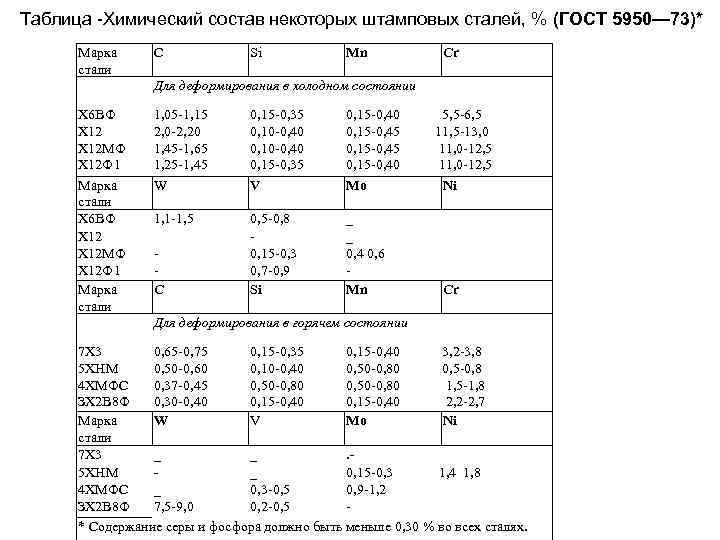

Из названия можно определить главные компоненты, которые наделяют железо особыми свойствами. В этом случае по символам ХВГ делается следующая расшифровка Знак «Х» означает присутствие хрома (Cr), «В – ванадий (V), «Г» – марганец (Mn). Из слитков можно изготовить множество строительных приборов, но они обязаны строго соответствовать всем государственным стандартам. Например, калиброванные прутья разрешено выпускать только по ГОСТ 8560-78, 8559-75, 7417-75, 5950-2000. Для черновых или промежуточных деталей применяются 1133-71, 7831-78, 5950-2000 стандарты.

Полосная сталь ХВГ обязана придерживаться ГОСТ 4405-75. К серебрянке и шлифованным прутьям относятся правила 14955-77 и 5950-2000.

Изделия из стали ХВГ

Государственным требованиям должны соответствовать и другие разновидности, но только наличие данной маркировки может дать гарантию на высокое качество заготовки. Подобный регламент создан для регулирования технических предприятий, для защиты жизни и здоровья потребителей, с целью предупреждения обмана во время реализации товара. Поэтому наличие на ХВГ ГОСТ знака – обязательное условие продажи.

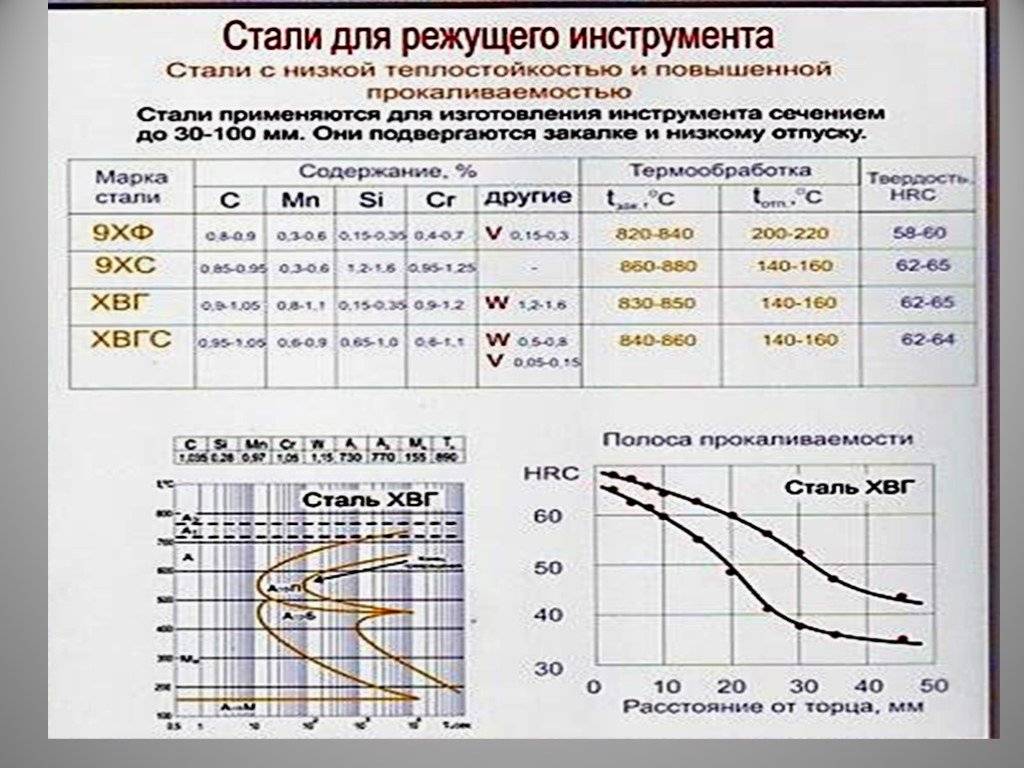

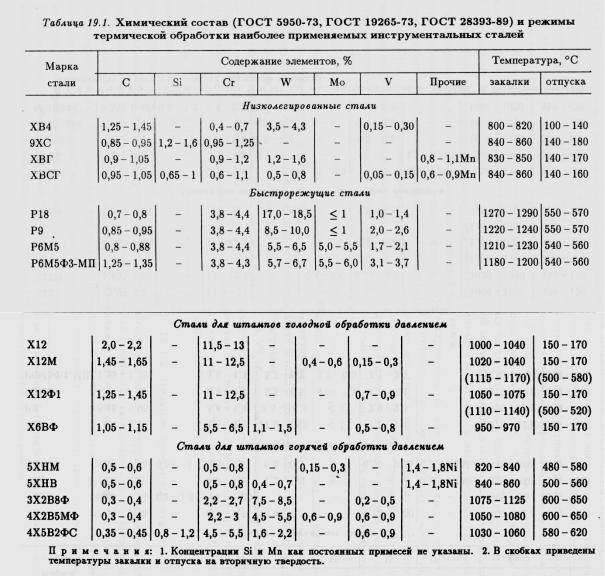

Химический состав и характеристики

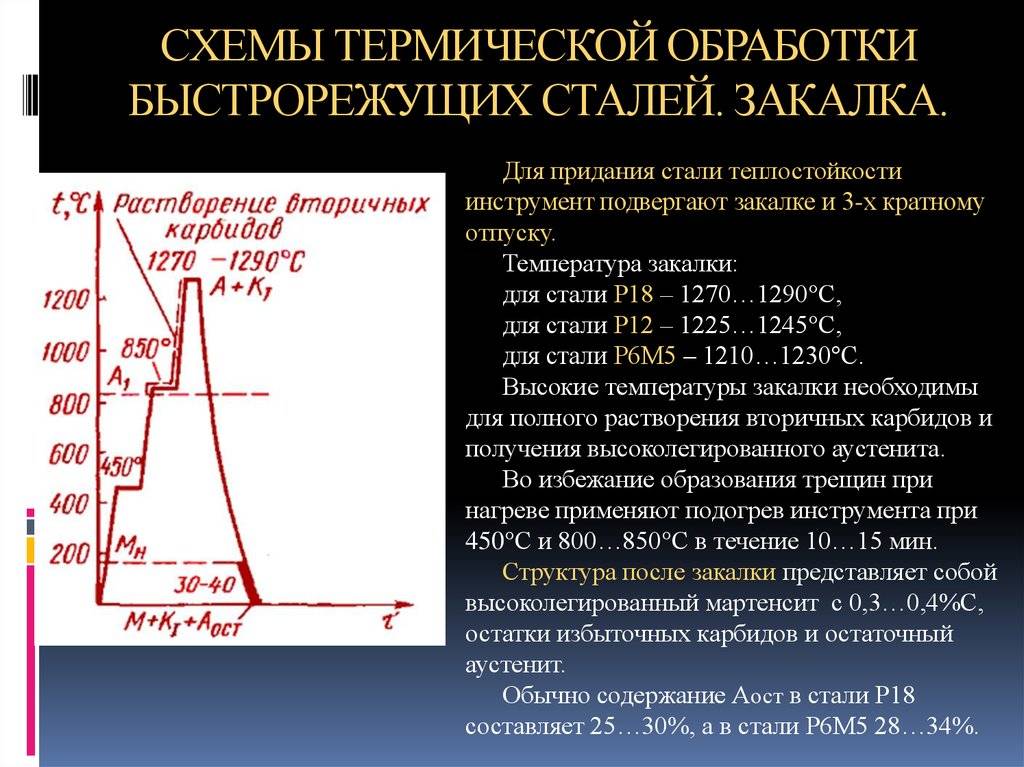

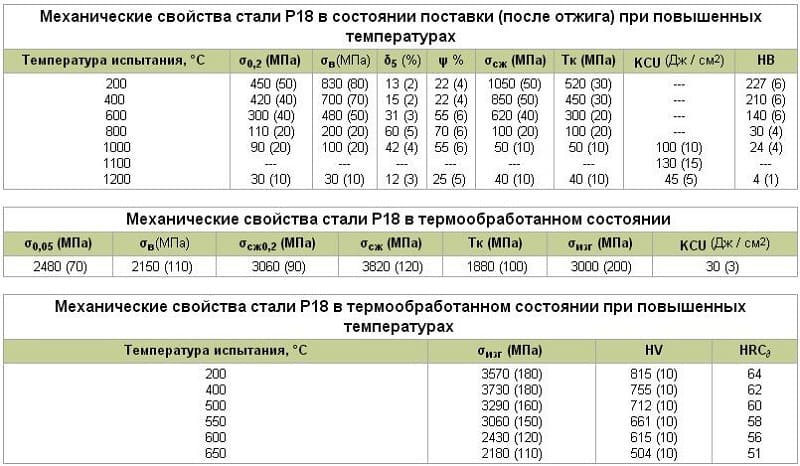

Маркировка HSS подразумевает существенно более высокие термостойкость и твердость стали. Это делает ее качественно устойчивой к силовым нагрузкам и вибрациям при значительном нагреве.

Горячая твердость

Термин «горячая твердость» означает саму возможность вести механическую обработку другого металла из такой стали, в ходе чего она сильно нагревается и не теряет свои прочностные показатели.

Количественно и качественно это прослеживается с помощью анализа температурных нагрузок:

- высокое содержание углерода позволяет сохранять режущие свойства до 150-200°С, что соответствует непродолжительной обработке;

- при этом твердость у высокоуглеродистых сплавов выше;

- легирование вольфрамом повышает порог температуры, при которой сохраняет способность стали вести обработку – до 500°С и выше.

Такой нагрев образуется в металле из-за естественного трения о заготовку, поэтому параметр является ключевым для режущего инструмента.

Красностойкость

Параметр «красностойкости» определяет свойство металла сохранять необходимую степень твердости при нагреве до темно-красного цвета (около 600°С и выше). При этом материал должен оставаться износостойким и по-прежнему вести механическую обработку.

Достигаются такие возможности с помощью легирования определенными химическими элементами: кобальтом, вольфрамом, хромом, ванадием, молибденом. Они образуют соответствующие карбиды, которые и определяют твердость при существенном нагреве.

Сложность получения достаточной степени красностойкости – в значительной стоимости требуемой лигатуры.

Сопротивление разрушению

При механической обработке одним из ключевых свойств для режущей кромки является сопротивление разрушению – или устойчивость к хрупкой потере целостности поверхности. Обеспечивается это требование силами высокой прочности, которая создается легированием.

Как следствие, инструмент устойчив к значительному прилагаемому давлению, обеспечивает качественную подачу при резании и отличается высоким КПД.

Примером изделия с высоким сопротивлением разрушению являются сверла HSS CO 8.

Технология

В том случае если вам в руки попадет образец стали ХВГ, и вы примете решение что-либо из него изготовить, вам очень пригодятся некоторые знания в области металлообработки

Особое внимание стоит уделить температуре. Ведь в зависимости от того, какой температурный режим для обработки вы используете, характеристики и применение стали ХВГ по окончанию процесса могут сильно измениться. Чтобы уберечь вас от подобного, ниже мы опишем основные технологические процессы, связанные с термической обработкой, и рекомендации по их исполнению

Чтобы уберечь вас от подобного, ниже мы опишем основные технологические процессы, связанные с термической обработкой, и рекомендации по их исполнению.

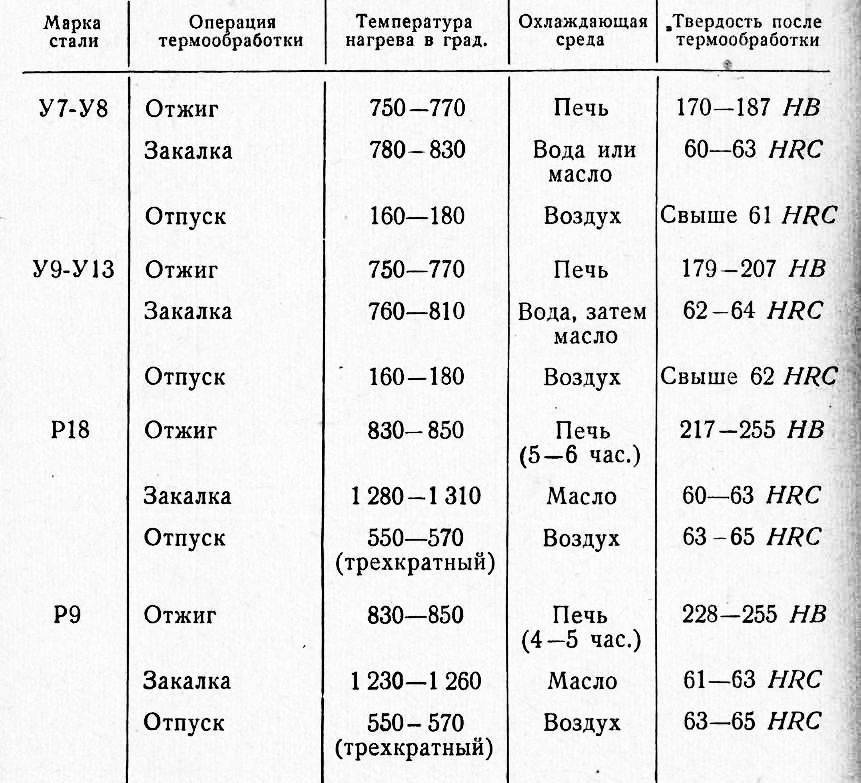

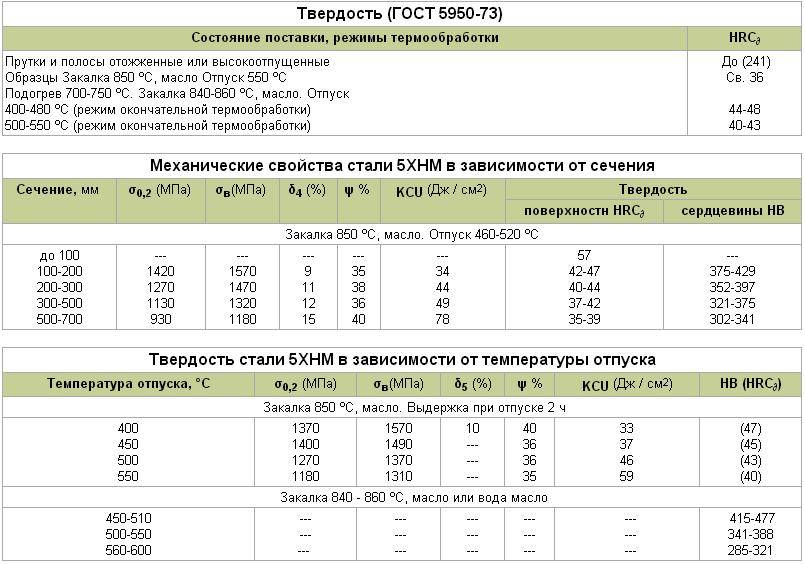

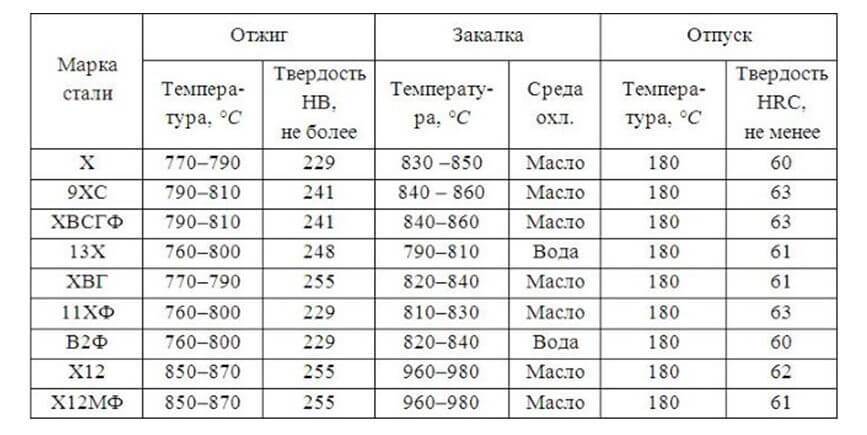

Отжиг. Производится в самом начале, то есть до какой-либо механической обработки изделия. Отжиг призван нивелировать изначальную твердость сплава и облегчить последующую механическую обработку. Для стали ХВГ отжиг происходит при температуре 800 °С с последующим понижением температуры со скоростью 50 °С/час и вплоть до 500 °С. После изделие остужается до комнатной температуры на воздухе.

Ковка. Цель этого процесса состоит в том, чтобы придать заготовке нужную форму

В данном случае очень важно не перегреть или не недогреть сталь. Подобное грозит образованием внутренних и/или внешних дефектов, а также изменением структуры сплава на клеточном уровне в худшую сторону. Поэтому ковать заготовку рекомендуется в температурном промежутке от 1070 до 860 °С

Поэтому ковать заготовку рекомендуется в температурном промежутке от 1070 до 860 °С.

Закалка. Процедура, состоящая из двух процессов: нагрева до определенной температуры и последующего резкого понижения температуры. Подобная процедура многократно увеличивает твердость стали, но уменьшает ее пластичность, отчего та становится хрупкой. Закалка стали ХВГ осуществляется при нагреве до 850 °С, последующем погружении в масло и остывании в нем до отметки в 200 °С. Далее заготовка остужается на воздухе.

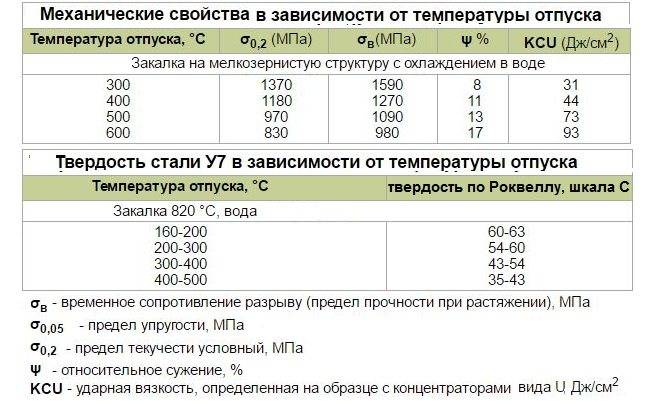

Отпуск. Простой, но достаточно важный процесс, призванный убрать излишнее напряжение в металле, снизить хрупкость и увеличить пластичность. Проводится при температуре в 200 °С на протяжении двух часов. Итоговая твердость стали будет в пределах 63 единиц шкалы Роквелла.

голоса

Рейтинг статьи

В чем же особенность ножа из рессоры?

Причина популярности такого изделия, как нож из рессоры, заключается в свойствах металла. Высокая износостойкость и прочность в сочетании с высокой пластичностью позволили многим поколениям мастеров пользоваться рессорами как главным источником сырья.

Характеристики рессорно-пружинной стали

Рессоры изготавливают из рессорно-пружинной стали 65Г, но могут быть применены другие марки: 50ХГСА, 50ХГА, 50ХФА. Это тоже рессорно-пружинные стали – определить какая из них взята в качестве материала для клинка можно только с помощью химического анализа. Либо по нюансам поведения металла при обработке, но с этим справятся только опытные мастера. Для начинающего изготовителя разница между перечисленными материалами будет практически незаметна.

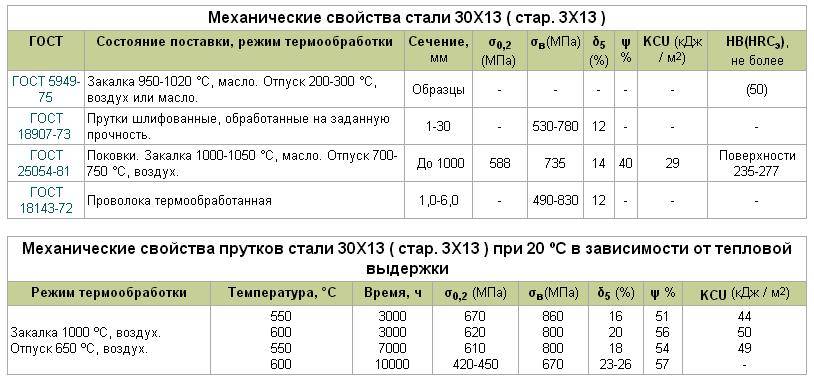

Технические характеристики

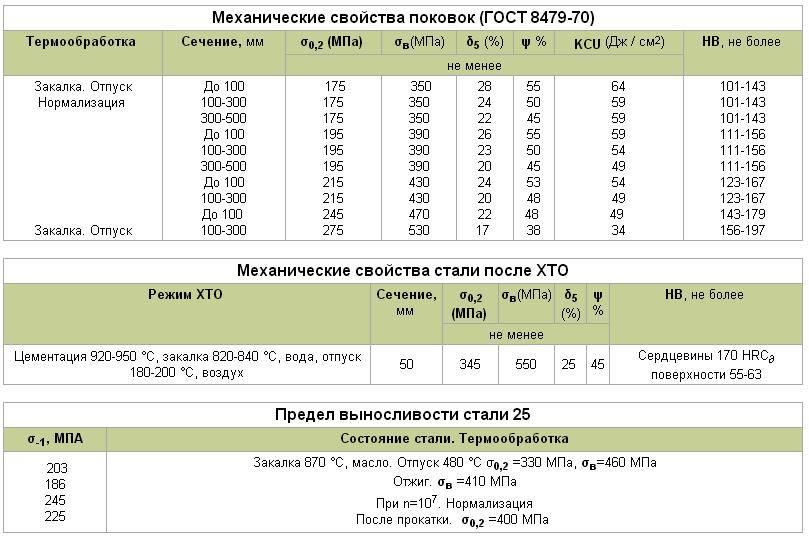

Основной характеристикой стали ШХ15 является высокая чувствительность к технологической обработке методом горячей деформации и термическим процессам. В результате сталь обретает стойкость, которая непосредственно отражается на качестве готовых изделий. Эти процессы формируют высокую износостойкость, упругость при сохранении на требуемом уровне вязкости и пластичности.

Закалка производится в водном растворе при температуре 810–820 или в масле, которое нагрето до 40–60С. Температура заготовки должна составлять от 650 до 830С

Основными плюсами стали ШХ15 являются такие достоинства как:

- однородность, достигнутая благодаря использованию специальных технологий;

- отличная выносливость при контакте с другими материалами;

- податливость к обработке;

- высокая твердость и износостойкость;

- вязкость и пластичность;

- получение тонкой острой режущей кромки.

К минусам стали шх15 обычно относят неустойчивость к коррозийным процессам и сложность заточки.

Расшифровка стали ХВГ

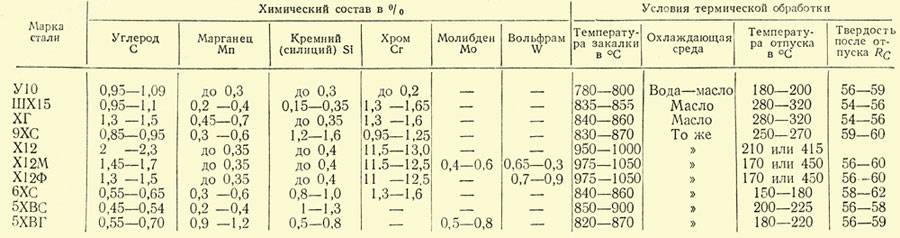

Марка ХВГ является базовой для аналоговых сталей перлитного класса. Ее химический состав обеспечивается минимальным количеством легирующих элементов (всего 4):

- углерод — ± 1,0 %;

- хром — 0,9-1,2 %;

- кремний — 01-0,4 %;

- вольфрам — 0,2-1,6 %.

Остальные элементы — второстепенные по значимости и выдерживаются в такой концентрации:

- марганец — 0,8-1,1 %;

- молибден до 0,3 %;

- никель — до 0,35 %;

- медь — до 0,3 %.

Так как сталь марки ХВГ относится к высококачественному классу, то содержание вредных примесей фосфора и серы регламентируется до 0,03 % (это минимально возможный предел). Остаточный кислород раскисляется при введении легирующих элементов Si и Mn.

Влияние элементов на свойства

На свойства стали влияет две составляющие:

- концентрация химических элементов, т. е. химический состав стали;

- их взаимодействие друг с другом, а также по отношению основного элемента (в данном случае Fe), что определяется термической обработкой.

Вводятся модифицирующие материалы в расплав, чтобы определенным образом заполнить кристаллическую решетку и тем самым определить ее свойства. К таким понятиям относятся:

- Прочность — любое искажение кристаллической решетки повышает эту характеристику;

- Увеличение слоя закалки — равномерное распределение температуры;

- Уменьшение деформаций — укомплектованная кристаллическая решетка;

- Склонность к трещинообразованию — здесь имеется в виду прочные межкристаллические связи т. е. образование карбидов по границам зерен, также это может быть образование сегрегаций.

Основной элемент повышающий прочность и определяющий сплав как сталь — углерод. Являясь ненамного меньшим, чем молекула Fe по размеру, он размещается в металлической решетке, образуя карбиды. Их форма, расположение и размеры имеют основное значение для характеристик металла при последующей отработке.

Главный легирующий элемент ХВГ — хром. Его атомы небольшие по размеру, уплотняют собой решетку, придавая ей еще большую плотность и стабильность. Особенность атомов хрома образовывать оксиды практически такого же размера, как и сам атом, используются при выплавке сплава со свойствами нержавейки, но это при его содержании выше 10,5 %, а до этого предела он хорошо повышает прокаливаемость.

Для увеличения слоя закалки и уменьшения зерна ХВГ (что увеличивает качество стали) используются и следующие два элемента: молибден и вольфрам. Помимо того, что они образуют еще более прочные карбиды, чем углерод, эти металлы очень тугоплавки и являются центрами кристаллизации, измельчая зерна, что повышает пластичность металла, не меняя его твердости, а также увеличивает прокаливаемый слой.

Легирование кремнием и марганцем (этот элемент не указывается в маркировке ввиду его второстепенного влияния по значимости). Кремний не карбидообразующий элемент, он выталкивает карбиды к границам зерен, таким образом, упрочняя металл. Марганец в данном случае используют для баланса, т. к. он в этой концентрации увеличивает вязкость и пластичность, снижает нежелательные последствия такого повышения прочности.

- ГОСТы 5950-2000, 2591-2006, 2590-2006 – общие стандарты фасонного проката

- ГОСТы 8560-78, 8559-75, 7417-75, 5950-2000 – калиброванный пруток

- ГОСТы 1133-71, 7831-78, 5950-2000 – поковки

- ГОСТ 4405-75 – полосы

- ГОСТы 14955-77, 5950-2000 – серебрянка и шлифованные прутки

Марочник сталей характеристики, свойства сталей и сплавов

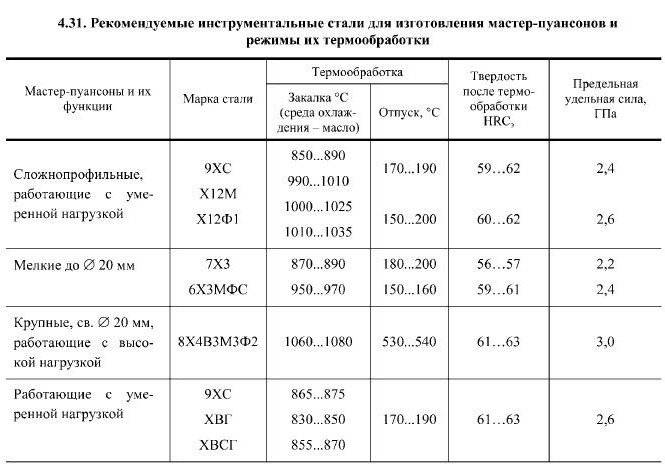

Инструментальная легированная сталь ХВГ используется для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление – длинные развертки/ метчики, протяжки, резьбовые калибры, холодновысадочные пуансоны/ матрицы, технологическая оснастка, другой специальный инструмент.

Сталь ХВГ – отечественные аналоги

| Марка металлопроката | Заменитель |

| ХВГ | ХГ |

| ХВСГ | |

| 9ХВГ | |

| 9ХС | |

| ШХ15СГ |

| Марка | Классификация | Зарубежные аналоги |

| ХВГ | Сталь инструментальная легированная | есть |

| Вид полуфабриката | t, 0С | Размер, мм | Условия охлаждения |

| Слиток | 1150–800 | до 400 | Низкотемпературный отжиг |

| Переохлаждение | |||

| Заготовка | 1180–800 | до 300 | В яме |

| Свариваемость |

| для сварных конструкций не применяется |

Чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | 235 | 780 | 0,75 | 0,35 |

Сталь ХВГ – химический состав

Массовая доля элементов не более, %:

| Вольфрам | Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

| 1,2–1,6 | 0,1–0,4 | 0,8–1,1 | 0,3 | 0,4 | 0,03 | 0,9–1,05 | 0,03 | 0,9–1,2 |

Материал ХВГ – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sт | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Лента отожжен. | 2283–79 | 0,1–4 | 880 |

| Сортамент | ГОСТ | HB 10-1 |

| Прокат после отжига | 5950–2000 | 241 |

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 | Mn |

| Температура | 815 | 845 | 625 | 775 | 150 |

| HRC | Шлифуемость |

| 54–56 | удовлетворительная |

| 58–60 | пониженная |

| t | HRCэ | Время |

| 0С | ч | |

| 150–160 | 62 | 1 |

| 200–220 | 58 | 1 |

| HRC | На воздухе | В воде | В селитре | В масле |

| 60 | – | – | 15–40 | 15–70 |

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7850 | 380 | ||||

| 100 | 7830 | 11 | ||||

| 200 | 12 | |||||

| 300 | 7760 | 13 | ||||

| 400 | 13,5 | |||||

| 500 | 14 | |||||

| 600 | 7660 | 14,5 |

| Болгария | Венгрия | Германия | Евросоюз | Испания | Италия | Китай |

| BDS | MSZ | DIN, WNr | EN | UNE | UNI | GB |

| Польша | Румыния | США | Франция | Швеция | Юж.Корея | Япония |

| PN | STAS | — | AFNOR | SS | KS | JIS |

| 106WCr6 | ||||||

| 90MCW5 |

Материал ХВГ – область применения

Сталь марки ХВГ используют для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление.

Условные обозначения

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Физические свойства

| R | Ом·м | Удельное сопротивление |

| r | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| l | Вт/(м·град) | Коэффициент теплопроводности |

| a | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | 0С | Температура |

Купить инструментальную легированную сталь ХВГ в Санкт-Петербурге Вы можете по телефону +. Специалисты оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

ПродукцияДоставкаКонтакты

https://youtube.com/watch?v=tT-JrMD6ybI

Стали-заменители

Настолько развитая и всеобъемлющая отрасль промышленности, как металлургия, просто не может себе позволить выпускать один конкретный сорт стали как универсальный, поэтому с течением времени появлялось все больше и больше сплавов, отличия между которыми были не столь значительны. В быту подобные стали смело называются заменителями. И для стали ХВГ на отечественных просторах существуют такие марки-заменители:

9ХС;

9ХВГ;

ХВСГ;

ШХ15СГ.

В этом списке представлены сплавы, которые в своей основе очень схожи, однако имеют отличия либо в процентном соотношении примесей, либо в самом их наборе, что в целом незначительно различает стали между собой.

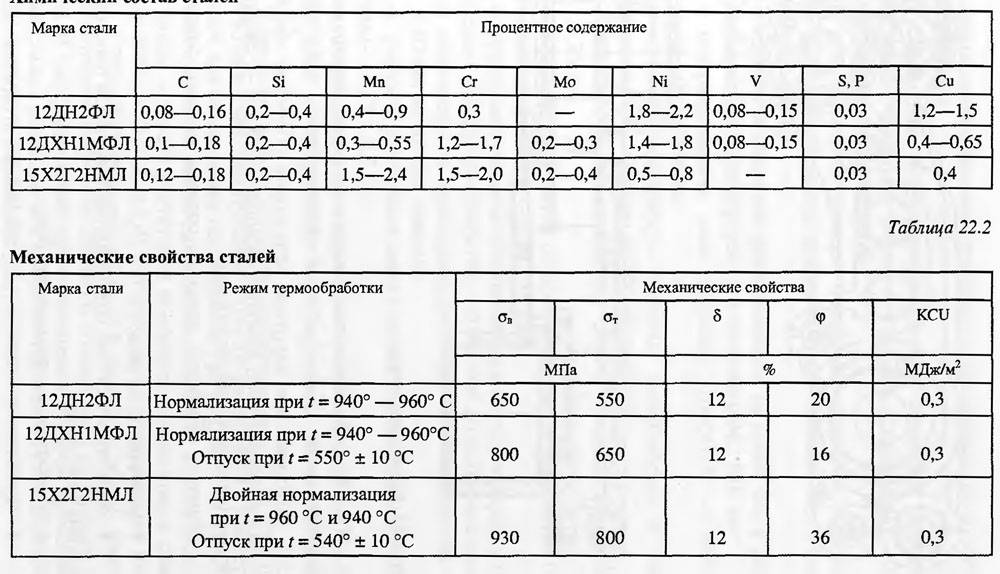

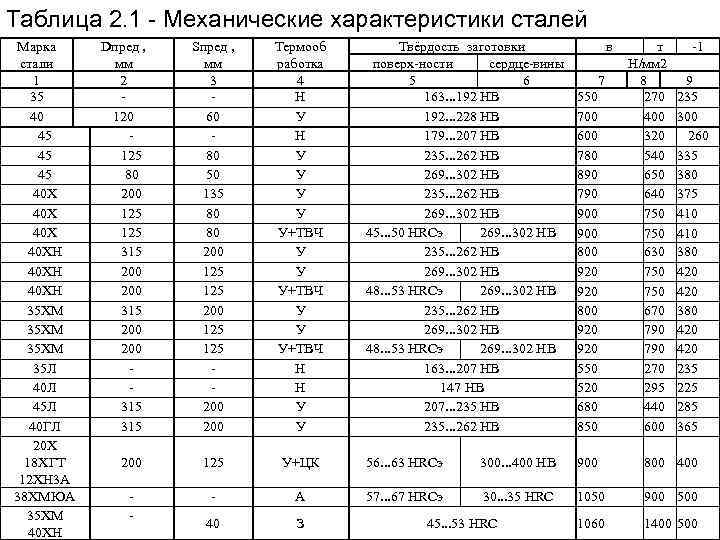

Материал 18ХГТ Екатеринбург

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал 18ХГТ большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал 18ХГТ закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

Характеристики для ножей

Сплав У8 относится к группе инструментальных углеродистых сталей. Содержание углерода в нём достигает 0,83%. Этот элемент наделяет сталь повышенной прочностью, способностью переносить значительные вибрационные и механические нагрузки. Из неё изготавливают бытовые и хозяйственные ножи, ножи для рыбаков и охотников, топоры, мачете, декоративное оружие.

Плюсы

Плюсы стали У8:

- твёрдость (58-60 по шкале Роквелла) – обеспечивается технологией поэтапной термической обработки стали;

- прочность – ножи способны перерезать верёвки и канаты, открывать жестяные банки, перебивать кости;

- острота лезвия – сохраняется длительное время благодаря твёрдости металла. Для заточки используют стандартные абразивные бруски;

- теплостойкость – даже при интенсивной работе нож не нагревается, что предотвращает деформацию стали;

- стойкость к растрескиванию. Сплав отличается пониженными показателями хрупкости, поэтому даже при значительных вибрационных нагрузках металл не трескается. При падении ножей из стали У8 нет опасности повреждения лезвия.

Минусы

Ножи из стали У8 имеют и ряд минусов:

- низкая стойкость к коррозии. При постоянном контакте с водой поверхность клинка постепенно темнеет;

- необходимость регулярного ухода. После каждого использования нож следует насухо вытирать и смазывать маслом.

Нож из стали У8 – это прочный, острый и надёжный клинок. Главный его недостаток – подверженность коррозии, легко устраняется регулярным уходом, что, как правило, не вызывает трудностей у владельцев.

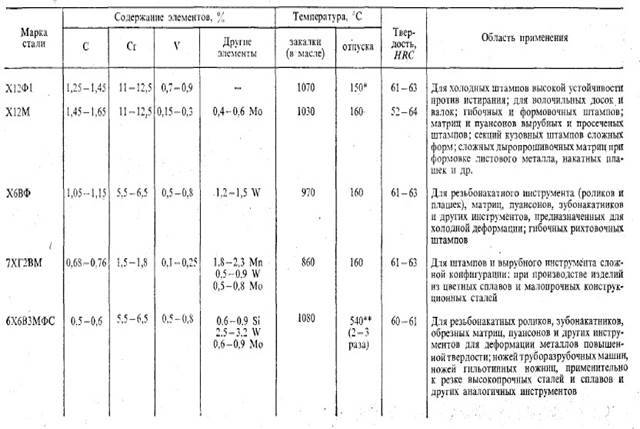

Применение ХВГ

Само название «инструментальная» определяет использование этой марки. Но какие свойства обеспечивают ей такое назначение? В первую очередь ее стойкость к короблению при закалке, которой она обязательно подвергается, и коррозионная стойкость.

- Так как сталь ХВГ не деформируется, из нее изготавливают мерительный инструмент высокой точности и любой длины.

- Устойчивость к образованию окалины позволяет подвергать изделия из этой стали термическим операциям в уже шлифованном виде, что также позволяет изготовить инструмент без припусков на окончательную механическую обработку (т. е. шлифование).

- Износостойкость поверхности и вязкая середина определяют, как сталь для изготовления деталей, подвергающихся динамическим нагрузкам, например, кольцам пружинных амортизаторов.

- Коррозионная стойкость ХВГ обеспечена содержанием хрома, актуальна при изготовлении практически любого инструмента и запчасти.

- Высокая прочность используется для изготовления деталей для прокатных станов, холодного волочения. Это пуансоны, валки, резьбовых калибров и т. д.

- Износостойкость и прочность — основные используемые характеристики для всех деталей, в том числе и замочных шайб.

Чем не обладает марка стали ХВГ, так это теплостойкостью, способностью сохранять свои свойства, в частности твердость, при высоких температурах. Это условие необходимо для режущего и быстрорежущего инструмента, где температура кромок может достигать 650 ºC. Разупрочнение ХВГ происходит при температуре 200 ºC, поэтому ее используют только для деталей, работающих в диапазоне низких температур.

Поставляется сталь ХВГ в:

- прутках калиброванных и шлифованных;

- серебрянке;

- листах толстых;

- полосах;

- поковках;

- болванках;

- слябах.

Особенности изготовления ножей

Применение стали 9ХС нашло свое отражение в ножах. Закалка и заточка осуществляются следующим образом:

- В процессе закалки ножей необходимо точное соблюдение температурного режима. Сталь очень капризная. В случае перегревания клинок становится хрупким, а при условии недогрева понижается его твердость. Технология закалки ножа подразумевает работу с самим лезвием, а не хвостовиком.

- Заточка ножей проводится до бритвенного состояния или в виде равнобедренного треугольника. Во втором случае его можно использовать как рубящий инструмент.

Преимущества режущего инструмента

Ножи из стали 9ХС обладают рядом преимуществ. К ним относятся следующие:

Лезвия ножей изготавливаются ручным трудом, а не штамповкой. Получаемое изделие обладает эксклюзивностью. Его можно использовать в качестве подарка.

- Высокоуглеродистая сталь позволяет лезвию длительное время держать заточку.

- Если провести заточку под большим углом, клинок можно использовать как рубящее изделие. Удобен в туристических походах.

Термообработка стали 9ХС

Таблица. Температура критических точек

| Критическая точка | °С |

| Ac1 Ac3 Ar1 Mn | 770 870 730 160 |

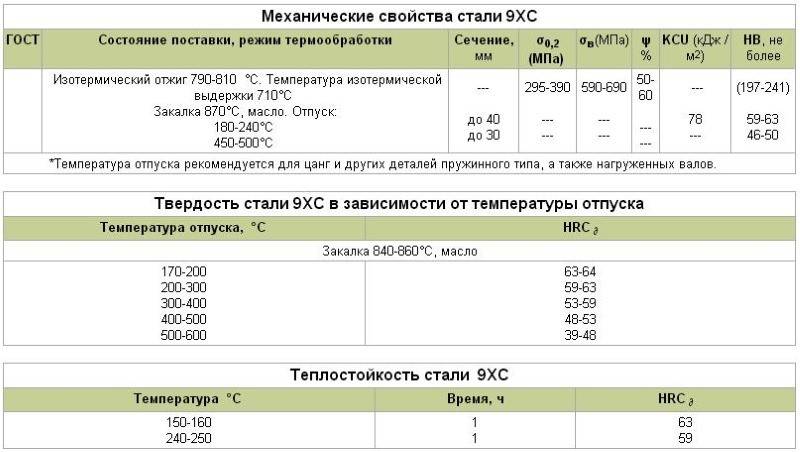

Таблица. Твердость стали 9ХС

| Состояние поставки, режим термообработки | HRC поверхности |

| Закалка 840-860 С, вода. Отпуск 170-200 С. | 63-64 |

| Закалка 840-860 С, вода. Отпуск 200-300 С. | 59-63 |

| Закалка 840-860 С, вода. Отпуск 300-400 С. | 53-59 |

| Закалка 840-860 С, вода. Отпуск 400-500 С. | 48-53 |

| Закалка 840-860 С, вода. Отпуск 500-600 С. | 39-48 |

Отжиг — вид термической обработки металлов и сплавов, главным образом сталей и чугунов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и гомогенизации.

Цели отжига — снижение твёрдости для повышения обрабатываемости, улучшение структуры и достижение большей однородности металла, снятие внутренних напряжений.

Отпуском называется нагрев закаленной стали до температур ниже критической точки Ас1 выдержка при этой температуре с последующим охлаждением (обычно на воздухе). Отпуск является окончательной термической обработкой. Целью отпуска является изменение строения и свойств закаленной стали: повышение вязкости и пластичности, уменьшение твердости, снижение внутренних напряжений.

С повышением температуры нагрева прочность обычно уменьшается, а удлинение, сужение, а также ударная вязкость растут.

Полный отжиг производят путем нагрева стали на 30—50° С выше критической точки Ас3, выдержкой при этой температуре и медленным охлаждением до 400—500° С со скоростью 200° С в час углеродистых сталей, 100° С в час для низколегированных сталей и 50° С в час для высоколегированных сталей.

Структура стали после отжига равновесная, устойчивая.

Доэвтектоидная сталь имеет структуру: феррит и перлит. Эвтектоидная сталь имеет структуру перлит, а заэвтектоидная — перлит и цементит.

Изотермический отжиг является разновидностью полного отжига. Он в основном применяется для легированных сталей. Экономически этот процесс очень выгоден, так как длительность обычного отжига 13—15 ч, а изотермического отжига 4—6 ч.

Рисунок 2. Схема изотермического отжига стали 9ХС

Процесс изотермического отжига заключается в следующем: деталь нагревают до температуры выше критической точки Ас3 на 30—50°С, выдерживают при этой температуре, после чего сравнительно быстро охлаждают до температуры 600—650° С. При этой температуре выдерживают, что необходимо для полного распада аустенита, после чего следует сравнительно быстрое охлаждение.

При всех видах отжига не допускается перегрев и пережог стали. Перегрев стали —брак исправимый: образовавшуюся крупнозернистую структуру при перегреве можно исправить повторным отжигом. Пережог стали —брак неисправимый, так как сильно окисленные границы кристаллических зерен теряют связь и деталь разрушается.

Мк стали 9ХС располагается ниже 0° С, мартенситное превращение при закалке протекает не полностью, и в стали остается до 6—8% остаточного аустенита, наличие которого приводит к деформации и снижает стойкость режущего инструмента. Поэтому инструмент несложной формы, у которого внутренние напряжения меньше, можно после закалки подвергать обработке холодом при температуре минус 55° С, учитывая, что сталь 9ХС очень чувствительна к стабилизации аустенита. Отпускают сталь 9ХС при температурах 180—200° С. Структура после термической обработки — мартенсит и карбиды, твердость HRC 61—64.

Таблица. Прокаливаемость стали 9ХС

| Расстояние от торца, мм / HRCэ | ||||||||

| 5 | 10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 |

| 63 | 56 | 36,5 | 32 | 30 | 28 | 26 | 25 | 24 |

| Термообработка | Крит.диам. в масле, мм |

| Закалка | 15-50 |

Теплостойкость, красностойкость стали 9ХС

Таблица. Механические свойства при повышенных температурах

| t испытания,°C | у0,2, МПа | уB, МПа | д5, % | ш, % | KCU, Дж/м2 | HB |

| 20 | 445 | 790 | 26 | 54 | 39 | 243 |

| 200 | 320 | 710 | 22 | 48 | 88 | 218 |

| 400 | 330 | 620 | 32 | 63 | 98 | 213 |

| 600 | 170 | 200 | 52 | 77 | 123 | 172 |

| 700 | 83 | 98 | 58 | 77 | 147 | |

| Образец диаметром 10 мм, длиной 50 мм, прокатанный. Скорость деформирования 20 мм/мин.

| ||||||

| 800 | 110 | 130 | 26 | |||

| 900 | 65 | 74 | 41 | 95 | ||

| 1000 | 42 | 46 | 52 | |||

| 1100 | 20 | 31 | 54 | |||

| 1200 | 15 | 20 | 83 | 100 |

| Температура,°С | Время, ч | Твердость, HRCэ |

| 150-160 | 1 | 63 |

| 240-250 | 1 | 59 |

Термическая обработка марки ХВГ

Сталь ХВГ подвергается следующим видам термической обработки:

- Отжиг — применяется для смягчения стали перед механической обработкой. Применяется эта процедура при необходимости, а именно, если заготовки подвергались холодной деформации.

- Закалка — проводиться после окончательной механической обработки, т. е. после изготовления детали (инструмента и т. д.), придания ему окончательных форм, без учета на шлифовку. Заготовку нагревают до температур 830 ºC и охлаждают, погружением в масло. После этого кристаллические связи меняются и преобладает мартенситная структура, очень прочная и хрупкая. Чтобы разбить такую деталь достаточно приложить мускульную силу.

- Снимают внутренние напряжение и устраняют нежелательные последствия с помощью отпуска. Это нагрев и выдержка металла при температуре ниже … превращений, конкретно для этой стали составляет 180 C с охлаждением на воздухе. Происходит коагуляция мартенситных иголок и получение структуры сорбита или троостита, наиболее прочной и пластичной.

Сталь ХВГ обладает удачным сочетанием прочности и коррозионной стойкости. Относительно невысокая стоимость и хорошая обрабатываемость позволяет широко применять ее в производстве. К недостаткам можно отнести узкий диапазон температур закалки и отжига (сталь легко пережечь) и разупрочнение при температуре выше 200 ºC.

Инструментальная легированная сталь ХВГ используется для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление – длинные развертки/ метчики, протяжки, резьбовые калибры, холодновысадочные пуансоны/ матрицы, технологическая оснастка, другой специальный инструмент.