Качественная высококачественная сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Качественная высококачественная сталь

Качественные и высококачественные стали отличаются от обыкновенных сталей более низким содержанием вредных примесей ( серы, фосфора, кислорода), более узкими пределами по содержанию углерода, а легированные стали содержат, кроме того, легирующие элементы, например хром, никель, вольфрам, присутствие которых в определенных сочетаниях улучшает структуру и повышает физико-химические свойства.

Современная качественная и высококачественная сталь содержит небольшое количество элементов, образующих неметаллические включения ( Ог, N2, P. S), поэтому последних в таких сталях образуется немного.

Качественную и высококачественную сталь получают в роторных конверторах продувкой кислородом обычных чугунов или чугунов с высоким содержанием фосфора. Роторный конвертор представляет собой цилиндрический агрегат длиной 14 — 15 м, вращающийся вокруг горизонтальной оси со скоростью 0 1 — 0 5 об / мин. Благодаря перемешиванию металла при вращении достигается удаление фосфора и получение высококачественного металла.

Для инструментальных качественных и высококачественных сталей применяют одинаковые режимы горячей механической, термической и химико-термической обработки, так как они почти не отличаются по содержанию остальных элементов.

В качественных и высококачественных сталях гарантируемыми характеристиками являются одновременно как химический состав, так и механические свойства, но, кроме того, к ним предъявляются дополнительные требования, обеспечивающие важнейшие качественные характеристики стали, не обязательные для стали обыкновенного и повышенного качества.

При выплавке качественных и высококачественных сталей в некоторых случаях различные периоды плавки стали осуществляются в двух сталеплавильных агрегатах различного типа. Например, окисление примесей чугуна производят в кислом конверторе, затем сталь выпускают в ковш, перевозят и заливают в мартеновскую печь, в которой производят рафинирование, доводку и раскисление стали.

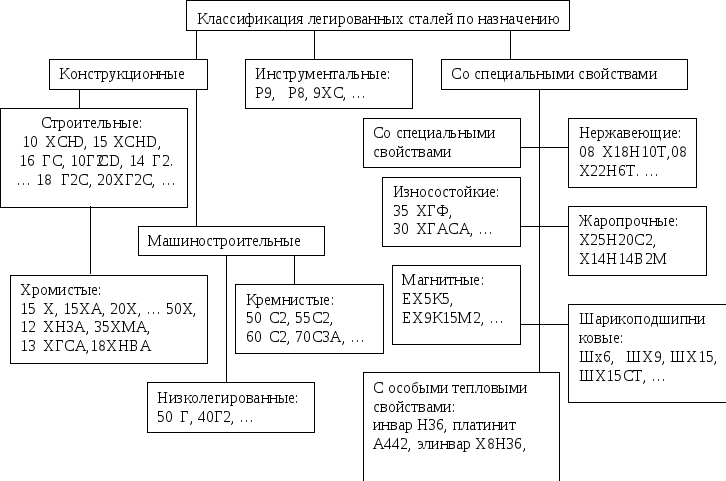

Для большинства марок машиностроительной конструкционной качественной и высококачественной стали принято обозначение из сочетания цифр и букв.

Для большинства марок конструкционной качественной и высококачественной стали ГОСТ принято обозначение из сочетания цифр и букв. Цифры, помещенные с левой стороны букв, означают среднее содержание углерода в сотых долях процента, буквы означают налет-чие соответствующего элемента в стали, а именно: Г — марганец, С — кремний, X — хром, Н — никель, М — молибден, В — вольфрам, Ф — ванадий, Ю — алюминий, Т — титан и К — кобальт.

При этом развертывание производства качественных и высококачественных сталей имеет особое значение в связи с громадным ростом автотракторной промышленности и других отраслей машиностроения.

В кислых мартеновских печах выплавляют только качественные и высококачественные стали. Высокое качество кислой стали обусловливается низким содержанием газов и неметаллических включений.

Конструкционная сталь относится к группе качественной и высококачественной стали. Она насчитывает наибольшее число, марок и является одной из наиболее многочисленных групп стали, которые принято подразделять на несколько типов: углеро-дитую качественную, легированную качественную, легированную высококачественную, шарикоподшипниковую, автоматную, рес-сорно-пружинную ( качественную и высококачественную) стали.

Трубы высокого давления необходимо изготовлять из качественной и высококачественной стали, выплавляемой в мартеновских или электрических печах, с обязательным осуществлением плавочного контроля.

Из многих изготовляемых сталей для аппаратуры высокого давления применяют качественную и высококачественную сталь, выплавляемую в электрических или мартеновских печах. Предпочтение следует отдавать спокойной стали, так как газовые включения кипящей стали отражаются на ее механических свойствах, в особенности на пределе ползучести.

Контролю химического состава подвергается любая сталь; контролю по микроструктуре-только некоторые качественные и высококачественные стали, исходная структура которых может оказать значительное влияние на качество термической обработки. Это стали, предназначенные для холодной штамповки, инструментальные стали, шарикоподшипниковая сталь и некоторые другие.

Страницы: 1 2 3

www.ngpedia.ru

Классификация конструкционных, углеродистых и легированных сталей; их применение.

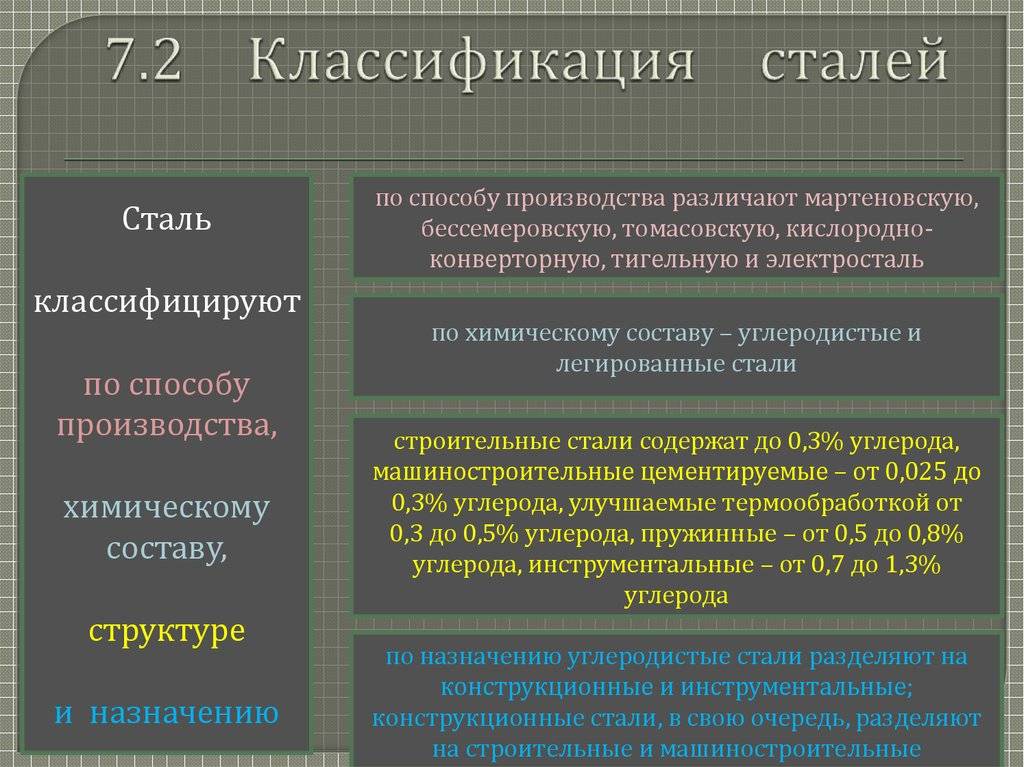

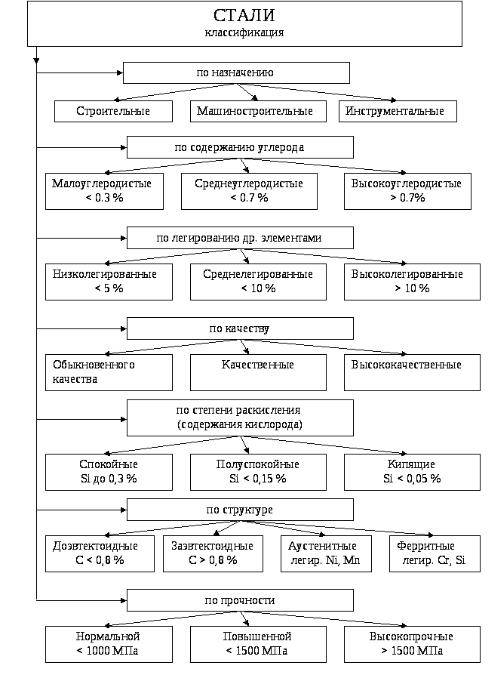

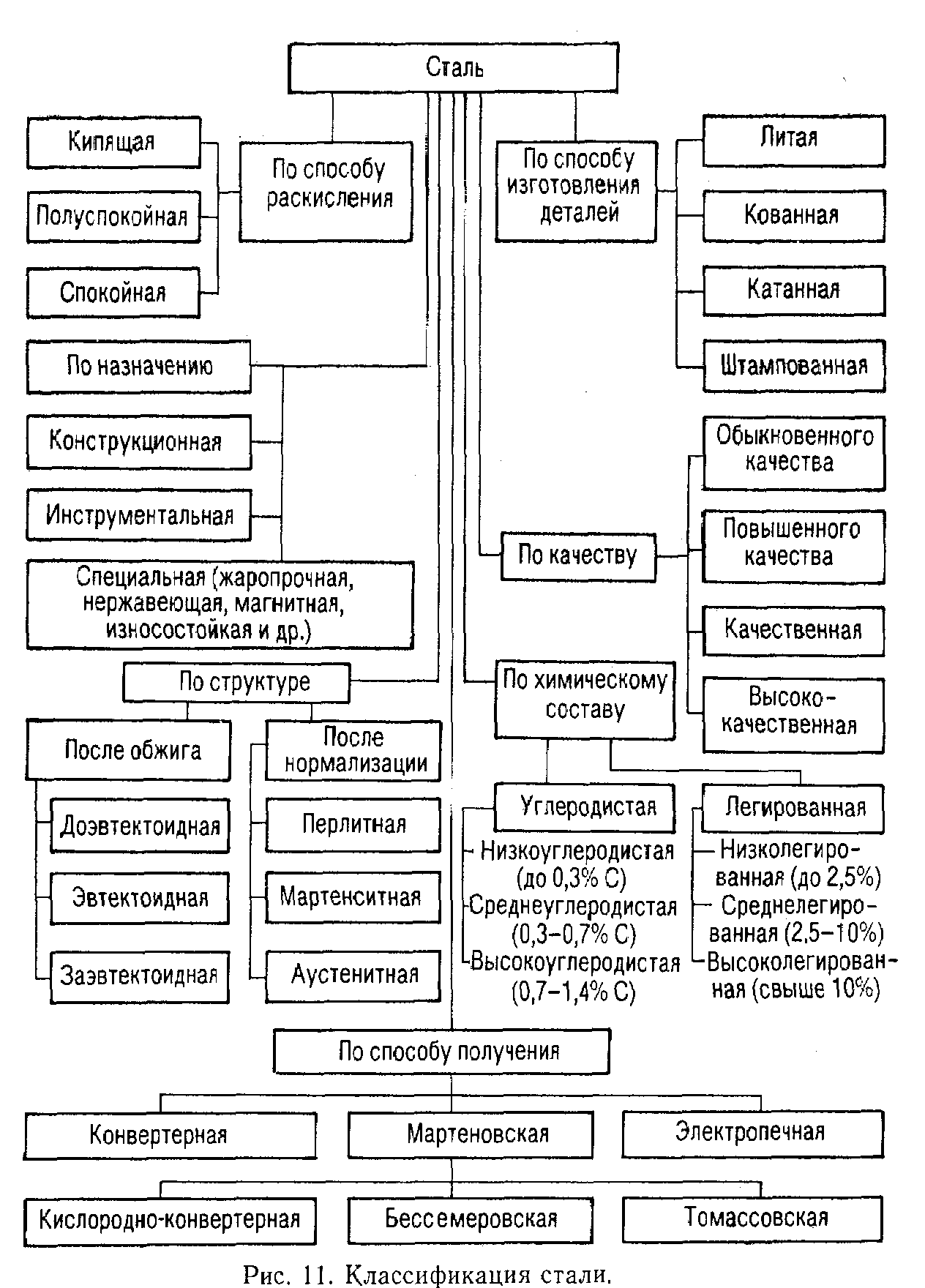

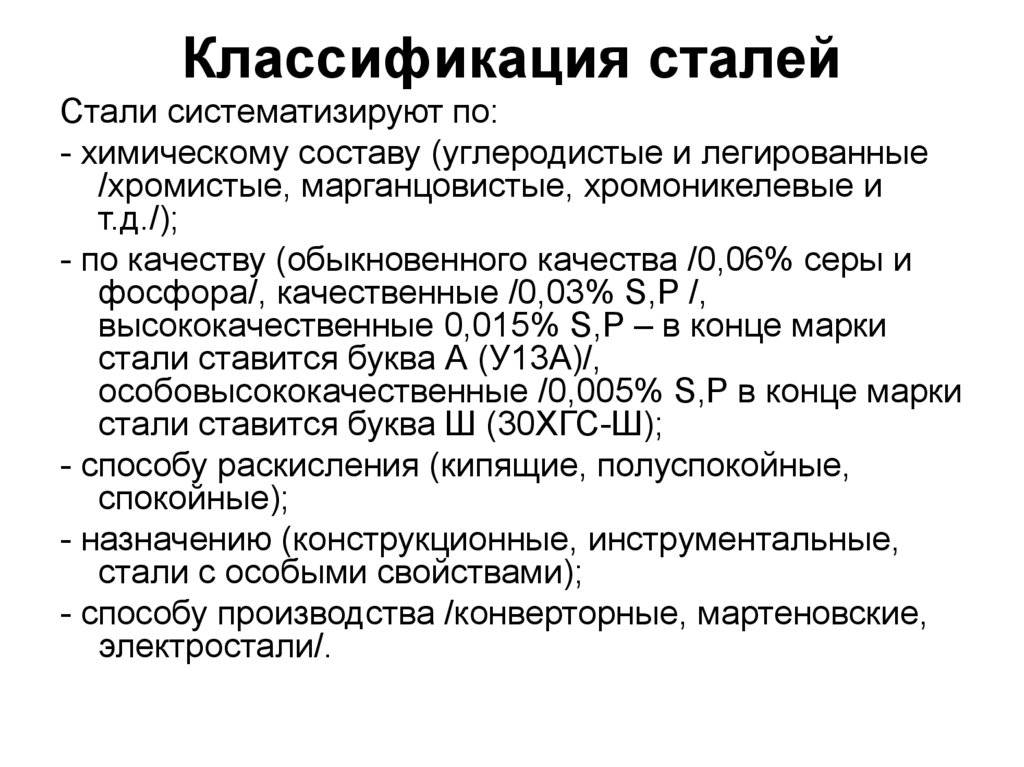

Углеродистые стали. Стали классифицируются по множеству признаков.

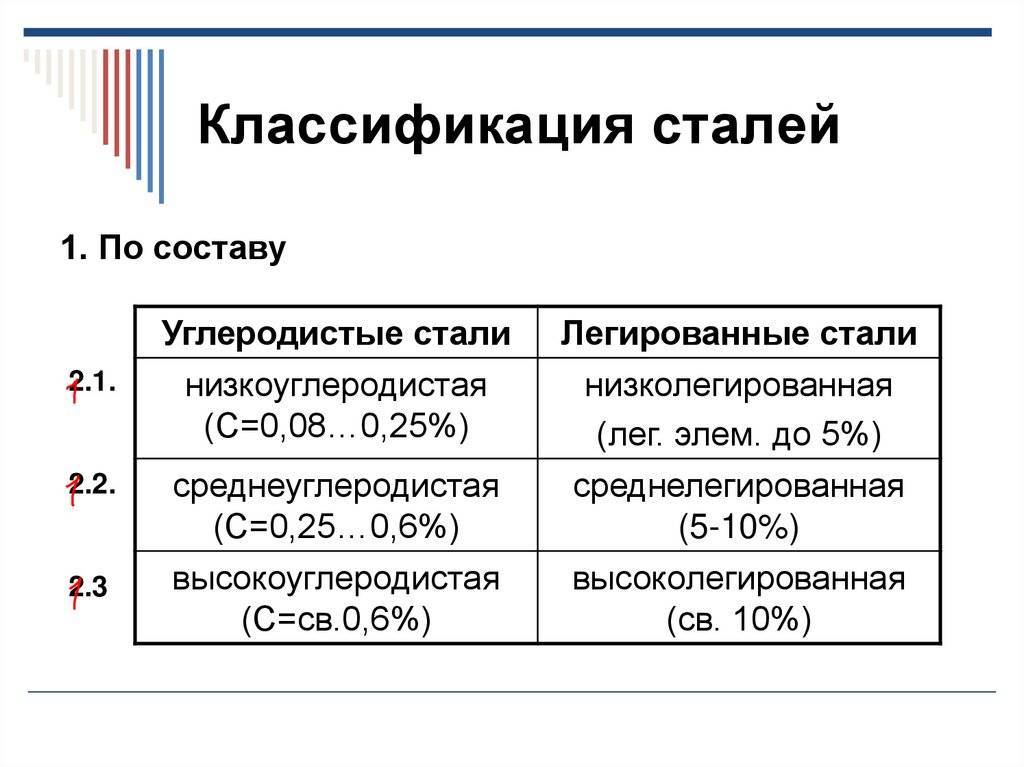

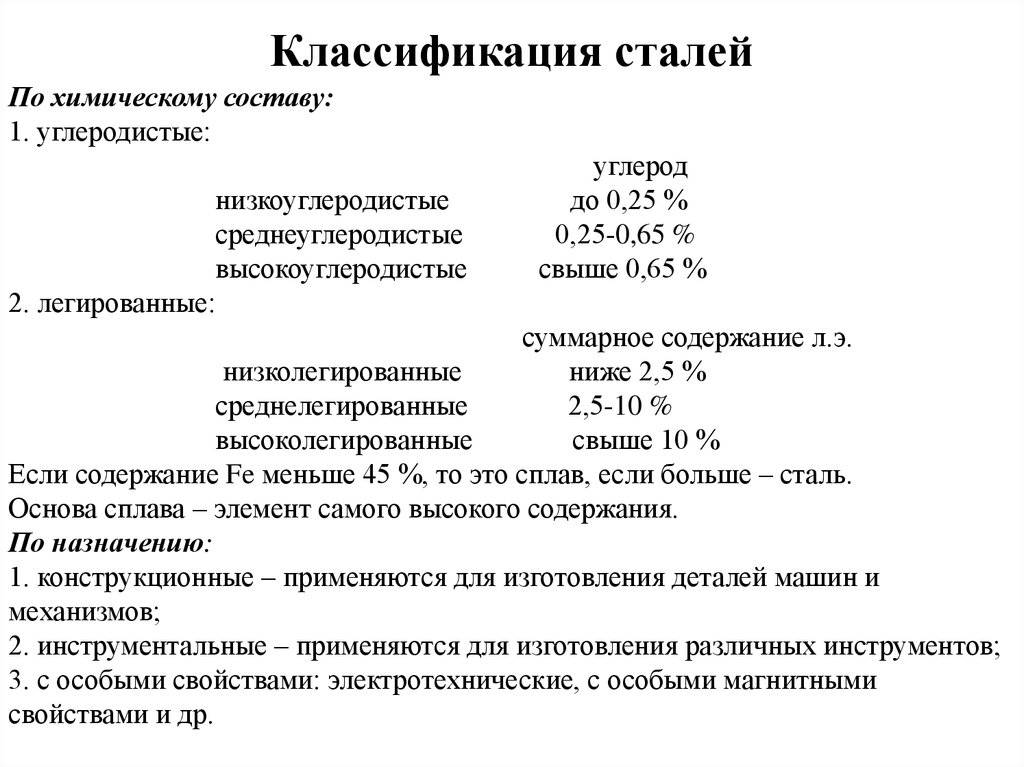

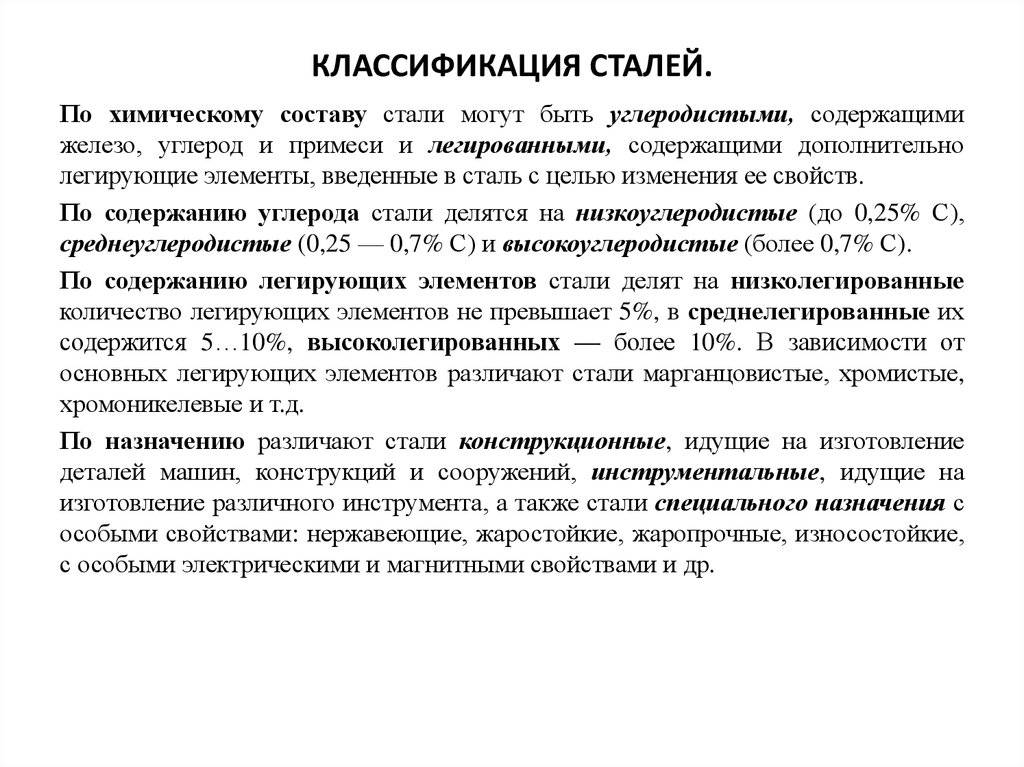

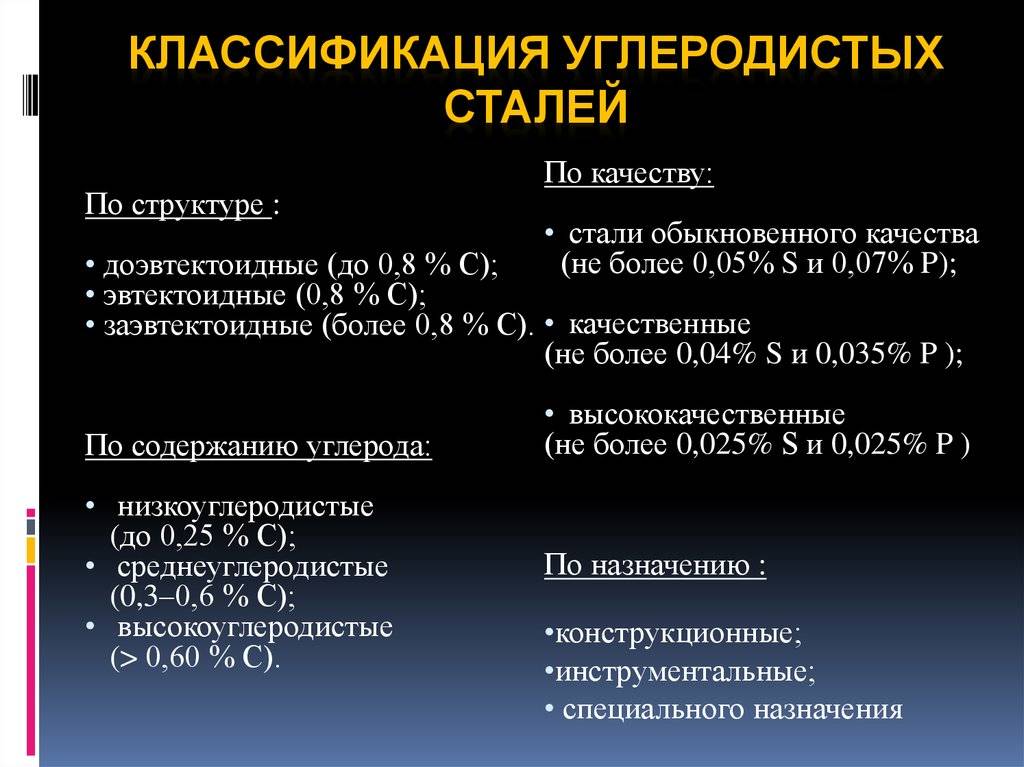

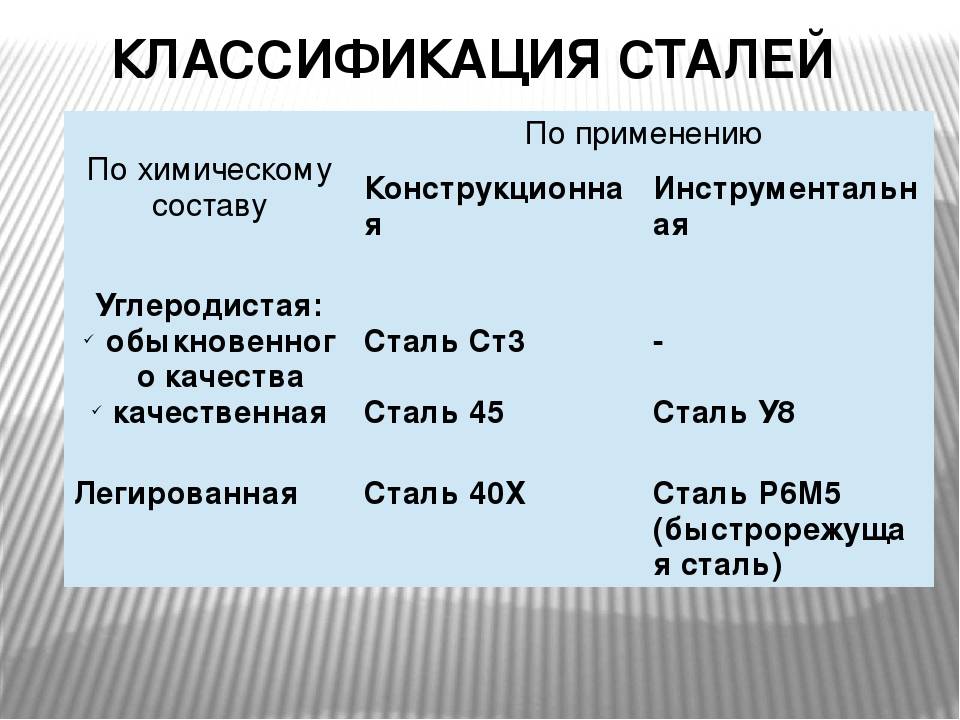

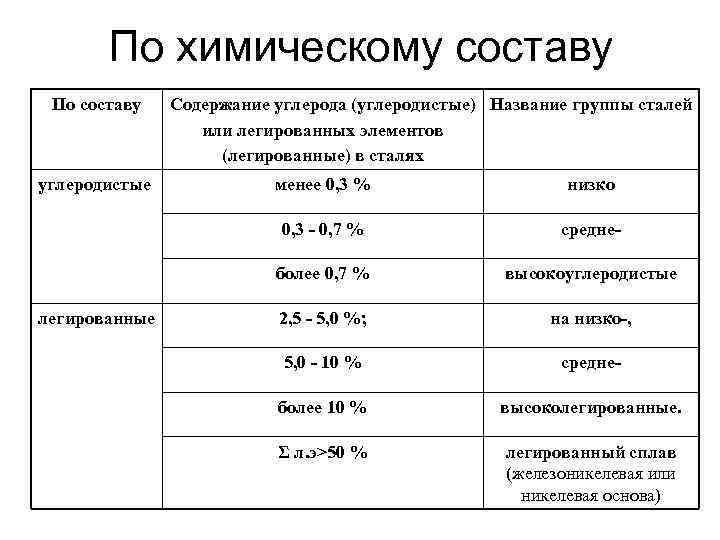

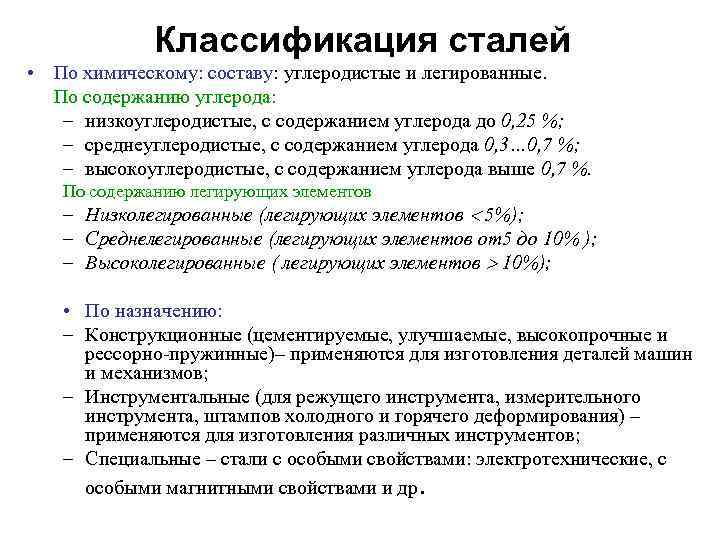

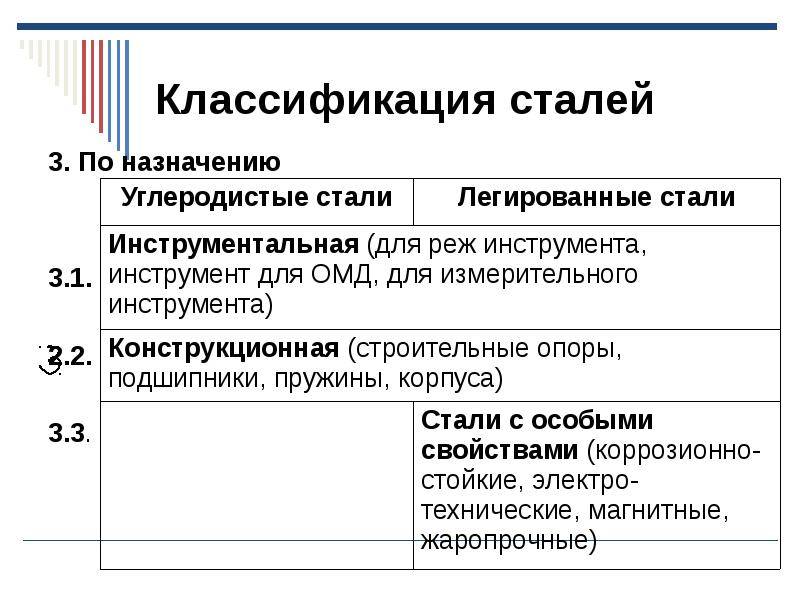

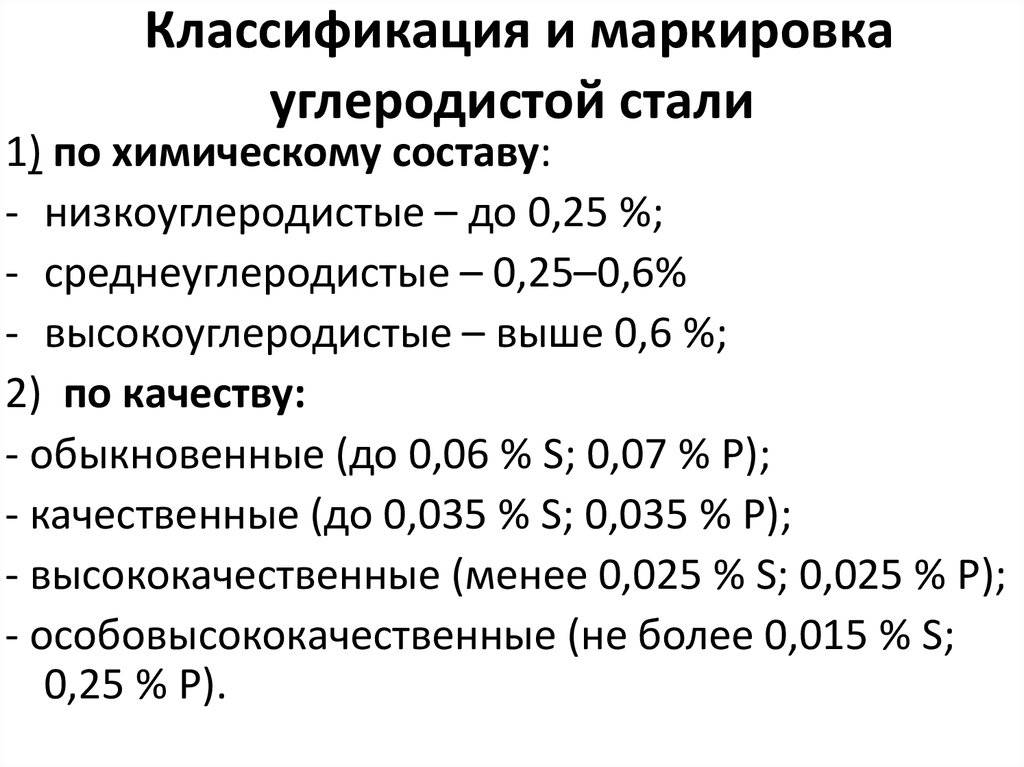

1. По химическому: составу: углеродистые и легированные.

низкоуглеродистые, с содержанием углерода до 0,25 %;

среднеуглеродистые, с содержанием углерода 0,3…0,6 %;

высокоуглеродистые, с содержанием углерода выше 0,7 %

3. По равновесной структуре: доэвтектоидные, эвтектоидные, заэвтектоидные.

4. По качеству. Количественным показателем качества является содержания вредных примесей: серы и фосфора:

Для сталей аустенитного класса увеличение содержания углерода и легирующих элементов сдвигает вправо область перлитного распада, а также снижает мартенситную точку, переводя ее в область отрицательных температур (рис. 17.3.в). Сталь охлаждается на воздухе до комнатной температуры, сохраняя аустенитное состояние.

2. По степени легирования (по содержанию легирующих элементов):

среднелегированные – до 10 %;

высоколегированные – более 10%.

3. По числу легирующих элементов:

трехкомпонентные (железо, углерод, легирующий элемент);

четырехкомпонентные (железо, углерод, два легирующих элемента) и так далее.

никелевые, хпомистые, хромоникелевые, хромоникельмолибденовые и так далее (признак– наличие тех или иных легирующих элементов).

инструментальные (режущие, мерительные, штамповые);

стали и сплавы с особыми свойствами (резко выраженные свойства –нержавеющие, жаропрочные и термоустойчивые, износоустойчивые, с особыми магнитными и электрическими свойствами).

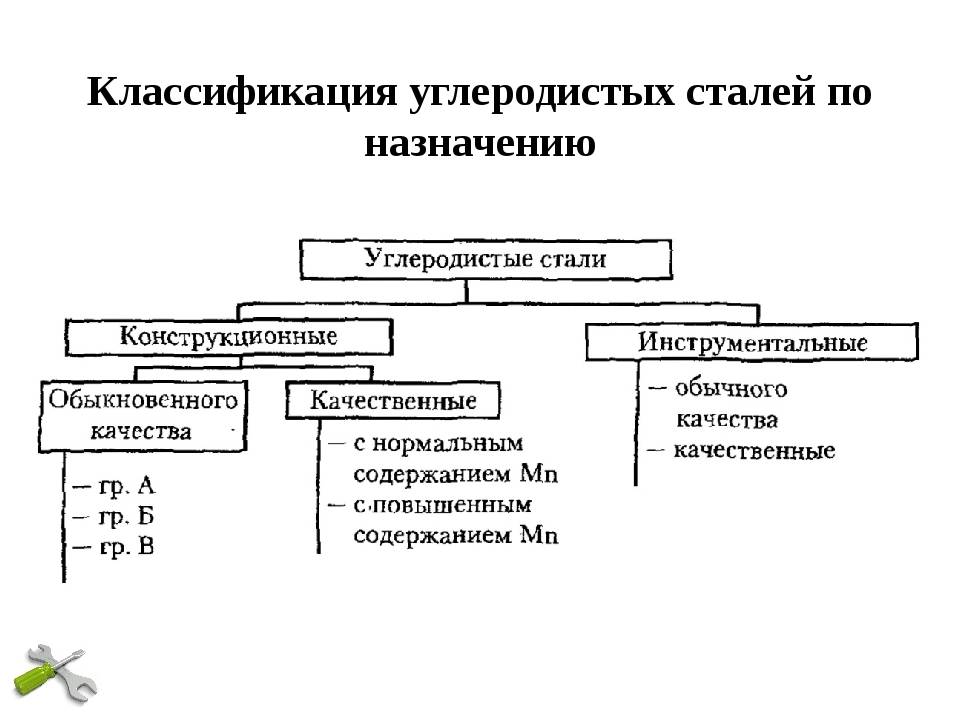

Конструкционные стали. глеродистые конструкционные стали подразделяются на стали обыкновенного качества и качественные.

Марки сталей обыкновенного качества Ст0, Ст1, Ст2,…, Ст6 (с увеличением номера возрастает содержание углерода). Стали обыкновенного качества, особенно кипящие, наиболее дешевые. Из сталей обыкновенного качества изготовляют горячекатаный рядовой прокат: балки, прутки, листы, трубы. Стали применяют в строительстве для сварных и болтовых конструкций. С повышением содержания в стали углерода свариваемость ухудшается. Стали Ст5 и Ст6, имеющие более высокое содержание углерода, применяют для элементов строительных конструкций, не подвергаемых сварке.

Выплавление качественной углеродистой стали производится при соблюдении строгих условий в отношении состава шихты и ведения плавки и разливки. Качественные углеродистые стали маркируют цифрами 08, 10, 15,…, 85, указывающие среднее содержание углерода в сотых долях процента.

Низкоуглеродистые стали имеют высокую прочность и высокую пластичность. Стали, не обработанные термически, применяются для малонагруженных деталей, ответственных сварных конструкций, для деталей машин, упрочняемых цементацией. Среднеуглеродистые стали (0.3–0.5 % С) 30, 35, …, 55 применяют после нормализации, улучшения и поверхностной закалки. Эти стали имеют высокую прочность при более низкой пластичности, их применяют для изготовления небольших или крупных деталей, не требующих сквозной прокаливаемости. Стали с высоким содержанием углерода обладают высокой прочностью, износостойкостью. Из этих сталей изготавливают пружины и рессоры, замковые шайбы, прокатные валки. Качественные конструкционные углеродистые стали. Эти стали выплавляют кислородно-конверторным способом, в мартеновских печах или электропечах. В зависимости от раскисления они могут быть спокойными или кипящими. К стали этой группы предъявляются более высокие требования относительно химического состава: меньше содержание серы –

Области применения углеродистых качественных конструкционных сталей.

05кп, 08, 08кп, 08ю – детали изготавливаемые холодной штамповкой и глубокой вытяжкой (кузова, крылья автомобилей, топливные баки, змеевики, элементы сварных конструкций); 10, 15 – используют для деталей не испытывающих высоких нагрузок: кулачковые валики, рычаги, оси, втулки, болты, гайки, заклепки, муфты. 20, 25 – крепежный материал, соединительные муфты, шпиндели, толкатели клапанов, пальцы рессор, рамы и другие детали автотракторного с/х машиностроения. 30, 35 – слабонагруженные оси, валы различных машин и механизмов, шпиндели, шестерни ,рычаги, звездочки, кольца, шатуны. 40, 45, 50 – средненагруженные оси, валы, шестерни, втулки, коленчатые валы, плунжеры, фрикционные диски. 60, 65, 70, 75, 80, 85 – пружины, рессоры, шпиндели, замковые шайбы, прокатные валки, ж/д рельсы, крановые колеса.

Источник

Классификация сталей

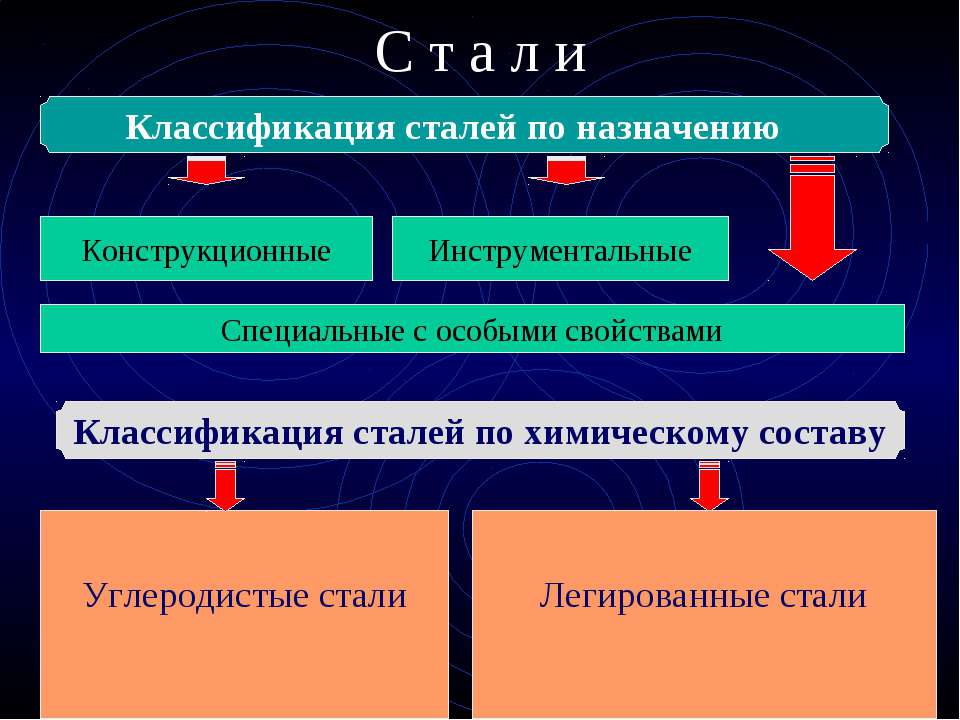

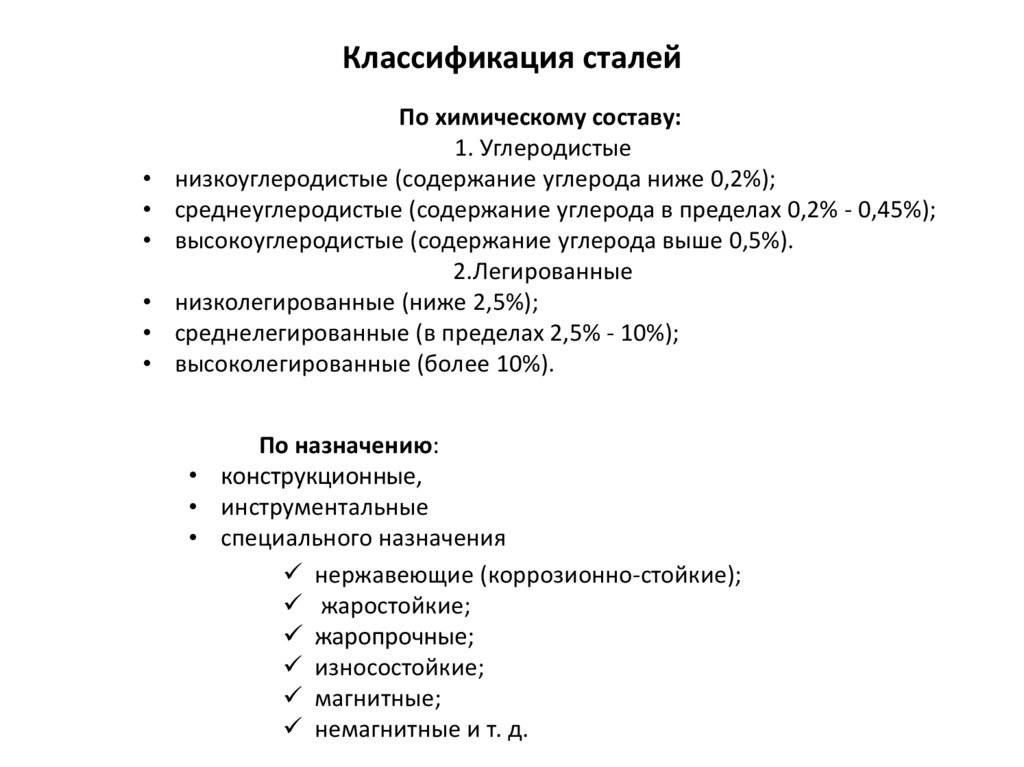

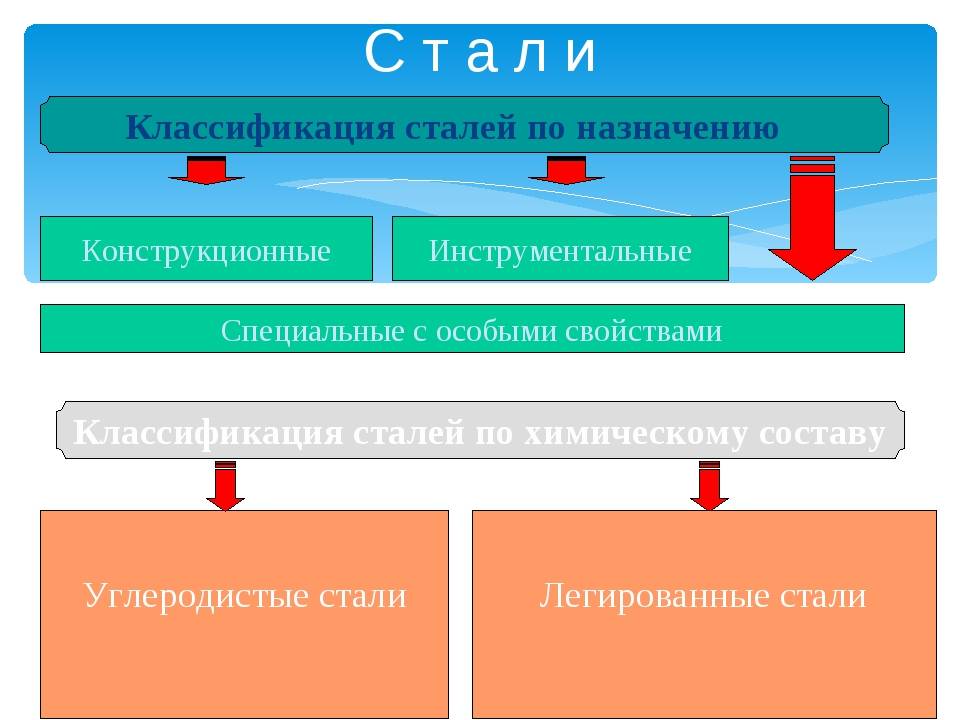

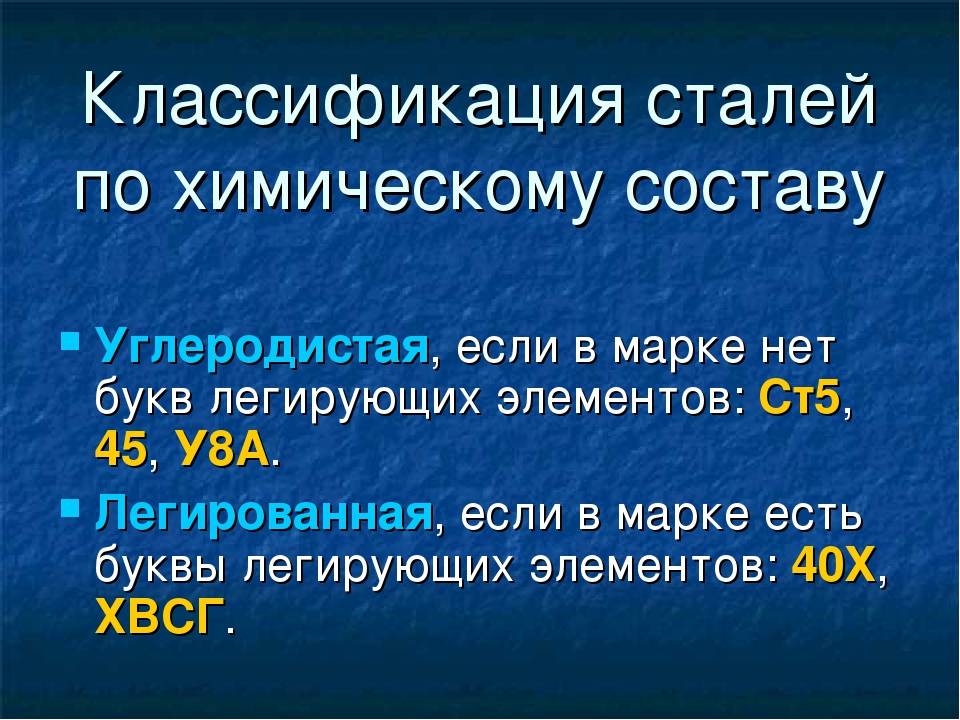

По химическому составу стали подразделяют на:

| – углеродистые | (классификация по содержанию углерода) – низкоуглеродистые (до 0,2 %) – среднеуглеродистые (0,2–0,45 %) – высокоуглеродистые (содержащие более 0,5 %) |

| – легированные | (классификация по сумме легирующих элементов) – низколегированные (до 2,5 %) – среднелегированные (2,5–10,0 %) – высоколегированных (более 10,0 %) |

При определении степени легирования содержание углерода во внимание не принимают, марганец и кремний считаются легирующими элементами при их содержании более 1 и 0,8 % соответственно. Структура стали. Структура стали

Структура стали

– менее устойчивый классификационный признак, так как зависит от скорости охлаждения (толщины стенки отливок), степени легирования, режима термообработки и других изменяющихся факторов, но структура готового изделия позволяет объективно оценивать его качество.

Стали по структуре классифицируют в состояниях после отжига и нормализации.

В отожженном состоянии стали подразделяют на:

- доэвтектоидные – имеющие в структуре избыточный феррит

- эвтектоидные – структура которых состоит из перлита

- заэвтектоидные – в структуре которых имеются вторичные карбиды, выделяющиеся из аустенита

- ледебуритные – в структуре которых содержатся первичные (эвтектические) карбиды

- аустенитные

- ферритные

После нормализации стали подразделяют на следующие структурные классы:

Конструкционные

– стали, предназначенные для изготовления деталей машин и элементов строительных конструкций.

Конструкционные стали подразделяются на:

- обыкновенного качества;

- улучшаемые;

- цементируемые;

- автоматные;

- высокопрочные;

- рессорно-пружинные.

Инструментальные

– стали, применяемые при изготовлении режущих и измерительных инструментов.

Инструментальные стали подразделяются на подгруппы по изготовлению:

- для режущего инструмента;

- для измерительного инструмента;

- для штампово-прессовой оснастки.

Специального назначения

– стали с особыми физическими и механическими свойствами.

Стали специального назначения подразделяются на:

- нержавеющие (коррозионно-стойкие);

- жаростойкие;

- жаропрочные;

- износостойкие;

- магнитные;

- немагнитные и т.д.

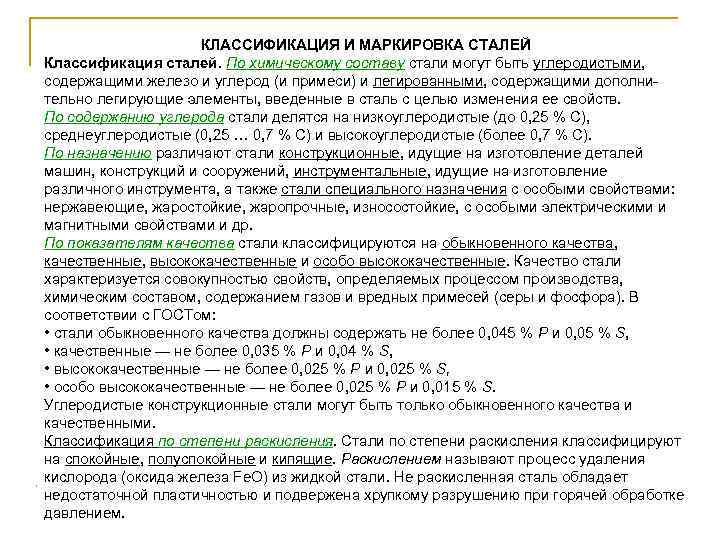

По качеству стали классифицируются на:

- обыкновенного качества – содержащие до 0,06 % серы и 0,07 % фосфора;

- качественные – содержащие до 0,035 % серы и 0,035 % фосфора;

- высококачественные – содержащие не более 0,025 % серы и 0,025 % фосфора;

- особо высококачественные – содержащие не более 0,015 % серы и 0,025 % фосфора.

Под качеством понимается совокупность свойств стали, определяемых металлургическим процессом ее производства (способ выплавки). Однородность химического состава, строение и свойства стали зависят от содержания вредных примесей и газов.

Машиностроительные цементируемые и азотируемые стали.

Цементацию (азотирование) широко применяют для упрочнения средне размерных зубчатых колес, валов коробки передач автомобилей, валов быстроходных станков, шпинделей и др. Для деталей обычно используют низкоуглеродистые (0,15—,25 % С) стали. Содержание легирующих элементов в этих сталях не должно быть слишком высоким, но должно обеспечивать требуемую прокаливаемость поверхностного слоя и сердцевины.

После цементации, закалки и низкого отпуска цементованный слой должен иметь твердость 58-62 НRС, а сердцевина 30-42 НRС. Сердцевина должна обладать высокими механическими свойствами, особенно повышенным пределом текучести, должна быть наследственно мелкозернистой. Для измельчения размера зерна цементируемые стали микролегируют ванадием,титаном, ниобием, цирконием, алюминием и азотом, образующими мелкодисперсные нитриды и карбонитриды, или карбиды, задерживающие рост зерна аустенита.

Цементируемые стали — 20Х, 18ХГТ, 20ХГР, 25ХГМ, 12ХН3А и др.

Машиностроительные улучшаемые стали называются улучшаемыми потому, что подвергаются термической обработке, заключающейся в закалке и отпуске при высоких температурах – улучшению. Это среднеуглеродистые стали (0,3-0,5 % С). Они должны иметь высокую прочность, пластичность, высокий предел выносливости, малую чувствительность к отпускной хрупкости, должны хорошо прокаливаться. Применяются для изготовления коленчатых валов, валы, оси, штоки, шатуны, ответственные детали турбин и компрессорных машин.

Марки – 35, 45, 40Х, 45Х, 40ХР, 40ХН, 40ХН2МА и др.

Рессорно-пружинные стали – марки 70, 65Г, 60С2, 50ХГ, 50ХФА, 65С2Н2А, 70С2ХА и др. Эти стали относятся к классу конструкционных.

Эти стали должны иметь особые свойства в связи с условиями работы пружин и рессор, которые служат для смягчения толчков и ударов. Основное требование – высокий предел упругости и выносливости. Этим условиям удовлетворяют углеродистые стали и стали, легированные элементами, повышающими предел упругости (кремний, марганец, хром, ванадий и вольфрам). Особенностью термической обработки рессорных листов и пружин является проведение после закалки отпуска при температуре 400-5000С. Такая обработка позволяет получать наиболее высокий предел упругости.

Шарикоподшипниковые стали – ШХ15 (0,95 –1,05 % С и 1,3-1,65 % хрома). Заэвтектоидное содержание углерода и хром обеспечивают получение после закалки высокой равномерной твердости, устойчивой после истирания, необходимой прокаливаемости и достаточной вязкости. Термическая обработка включает отжиг, закалку и отпуск. Отжиг снижает твердость и позволяет получать мелкозернистый перлит. Закалка проводится при 830-8600С, охлаждение в масле, отпуск 150-160 0С. Твердость НRС 62-65, структура – бесструктурный мартенсит с равномерно распределенными мелкими карбидами.

Для изготовления деталей крупногабаритных подшипников (диаметром более 400 мм), работающих в тяжелых условиях при больших ударных нагрузках, применяют цементуемую сталь 20Х2Н4А (температура цементации 930-9500С в течение 50-170 ч, толщина слоя 5-10 мм).

Износоустойчивые стали – 110Г13Л (0,9-1,3 % С, 11,5-14,5 % марганца). Литая аустенитная сталь, после литья состоит из аустенита и избыточных карбидов (Fe,Mn)3С, выделяющихся по границам зерен, что снижает прочность и вязкость стали. Поэтому литые изделия закаливают от 11000С в воде. При этом карбиды растворяются и структура становится стабильной аустенитной.

Сталь имеет высокую прочность и сравнительно малую твердость. В процессе работы при ударных нагрузках происходит упрочнение (наклеп) поверхности стали при пластической деформации, в результате в поверхностном слое образуется мартенсит. Именно он обеспечивает высокую износостойкость. По мере износа внешнего слоя, мартенсит образуется в следующих слоях. Применяют для трамвайных стрелок, щек камнедробилок, козырьков ковшей, черпаков и т.д.

При циклическом контактно-ударном нагружении и ударно-абразивном изнашивании применяют сталь 60Х5Г10Л, претерпевающую при эксплуатации мартенситное превращение.

Лопасти гидротурбин и гидронасосов, судовых гребневых винтов, работающих в условиях изнашивания при кавитационной эрозии, изготавливают из сталей с нестабильным аустенитом 30Х10Г10 и 0Х14АГ12, испытывающих при эксплуатации частичное мартенситное превращение.

Классификация сталей по качеству

По качеству, то есть по способу производства и содержанию вредных примесей, стали и сплавы делятся на четыре группы

| Наименование стали | Описание | |

| Обыкновенного качества (рядовые) | содержание серы S,% | Содержания фосфора P,% |

| менее 0,06 | менее 0,07 | |

| Стали обыкновенного качества (рядовые) по химическому составу — углеродистые стали, содержащие до 0,6% С. Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах. Примером данных сталей могут служить стали Ст0, Ст3сп, Ст5кп. Стали обыкновенного качества, являясь наиболее дешевыми, уступают по механическим свойствам сталям других классов. | ||

| Качественные | содержание серы S,% | Содержания фосфора P,% |

| менее 0,04 | менее 0,035 | |

| Стали качественные по химическому составу бывают углеродистые или легированные (08кп, 10пс, 20). Они также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более строгих требований к составу шихты, процессам плавки и разливки. Углероднстые стали обыкновенного качества и качественные по степени раскисления и характеру затвердевания металла в изложнице делятся на спокойные, полуспокойные и кипящие. Каждый из этих сортов | ||

| Качественные | содержание серы S,% | Содержания фосфора P,% |

| менее 0,04 | менее 0,035 | |

| Стали качественные по химическому составу бывают углеродистые или легированные (08кп, 10пс, 20). Они также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более строгих требований к составу шихты, процессам плавки и разливки. Углероднстые стали обыкновенного качества и качественные по степени раскисления и характеру затвердевания металла в изложнице делятся на спокойные, полуспокойные и кипящие. Каждый из этих сортов | ||

| Высоко-качественные | содержание серы S,% | Содер-жания фосфора P,% |

| менее 0,025 | менее 0,025 | |

| Стали высококачественные выплавляются преимущественно в злектропечах, а особо высокачественные в электропечах с электрошлаковым переплавом (ЭШМ) или другими совершенными методами, что гарантирует повышенную частоту по неметаллическим включениям (содерданием серы и фосфора менее 0,03% и содержания газов, а следовательно, улучшение механических свойств. Это такие стали как 20А, 15Х2МА | ||

| Особовысоко-качественные | содержание серы S,% | Содер-жания фосфора P,% |

| менее 0,015 | менее 0,025 | |

| Особовысококачественные стали подвергаются электрошлаковому переплаву, обеспечивающему зффективную очистку от сульфидов и оксидов. Данные стали выплавляются только легированными. Их производят в злектропечах и методами специальной злектрометаллургии. Содержат не более 0,01% серы и 0,026% фосфора. Например: 18ХГ-Ш, 2ОХГНТР-III. |

Области применения инструментальных углеродистых сталей различных марок.

Стали У7, У7А — для инструментов и изделий, подвергающихся толчкам и ударам и требующих высокой вязкости при умеренной твердости (зубила, слесарные и кузнечные молотки, штампы, клейма, масштабные линейки, инструменты по дереву, центры токарных станков и т. д.).

Стали У8, У8А — для инструментов и изделий, требующих повышенной твердости и достаточной вязкости (зубила, кернеры, матрицы, пуансоны, ножницы по металлу, отвертки, столярный инструмент, буры средней твердости).

Стали У9, У9А — для инструментов, требующих высокой твердости при наличии некоторой вязкости (кернеры, штемпели, зубила по каменным породам и столярный инструмент).

Стали У10, У10А — для инструментов, не подвергающихся сильным толчкам и ударам, требующих высокой твердости при незначительной вязкости (строгальные резцы, фрезы, метчики, развертки, плашки, буры по каменным породам, ножовочные полотна, зубила для насечки напильников, волочильные кольца, калибры, напильники, гребенки).

Стали У11, УНА, У12, У12А — для инструментов, требующих высокой твердости (напильники, фрезы, сверла, бритвы, плашки, часовой инструмент, хирургический инструмент, пилы по металлу, метчики).

Стали У13, У1 ЗА — для инструментов, которые должны иметь исключительно высокую твердость (бритвы, шаберы, волочильный инструмент, сверла, зубила для насечки напильников).

Стали У8 — У12 применяются также для измерительного инструмента.

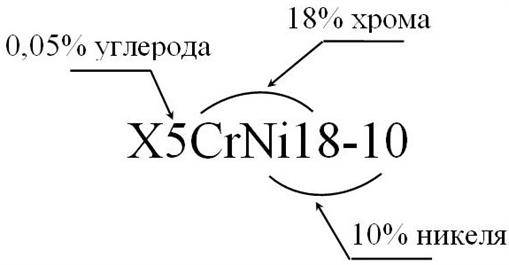

При маркировке легированных сталей используют буквы русского алфавита для обозначения легирующего элемента:

А – азот П – фосфор Б – ниобий Р – бор В – вольфрам Т – титан Г – марганец У – углерод Д – медь Ф – ванадий Е – селен Х – хром К – кобальт Ц – цирконий М – молибден Ю – алюминий.

Цифры с левой стороны букв обозначают среднее содержание углерода: если две цифры, то в сотых долях процента, если одна, то в десятых. Если цифра отсутствует, то это значит, содержание углерода в стали составляет около 1%.

Цифры после букв (справа) обозначают содержание легирующего элемента, выраженное в целых процентах. Если содержание легирующего элемента 1-1,5 % и менее, то цифра после буквы не ставится. Например, 60С2 содержит 0,6 % С и 2,0 % кремния, 7Х3 содержит 0,7 % С и 3 % хрома.

Буква «А» в конце обозначения марки – высококачественная сталь. Пример Все инструментальные легированные и с особыми свойствами стали всегда высококачественные, и буква А в их маркировке не ставится. «Ш» в конце – особовысококачественная сталь, 30ХГСА-Ш.

Буква «А», обозначающая легирование азотом, всегда стоит в середине маркировки.16Г2АФ – 0,015 – 0,025 % азота.

В маркировке сталей в начале иногда ставят буквы, указывающие на их применение:

А – автоматные стали (А20 содержит 0,15-0,20 % С);

АС – автоматная легированная свинцом (АС35Г2 содержит 0,35 % С, 2 % марганца и свинец менее 1%);

Р – быстрорежущие стали (Р18 содержит 17,5-19 % вольфрама);

Ш – шарикоподшипниковые стали (ШХ15 содержит 1,3-1,65 % хрома);

Э – электротехнические стали (Э11 содержит 0,8-1,8 % кремния).

Нестандартные стали часто маркируют условно. Например стали, выплавленные на обозначают буквой Э, рядом ставят букву И – исследовательская или П – пробная. После буквы ставят порядковый номер (ЭИ69 или ЭИ868, ЭП590). Стали, выплавленные на Златоустовском металлургическом заводе, обозначают ЗИ, на — ДИ.

Отечественные стали

Углеродистые:

- У8 (или У8А). Сталь с содержанием углерода около 0,8 %. Самая простая и распространенная в ножеделии, находит массовое применение в кустарном изготовлении ножей. Высокопрочная, хорошо принимает и держит заточку. Буква “А” в ее названии означает сталь высокого качества очистки.

- У10 (или У10А). Аналогичная предыдущей, но с содержанием углерода около 1 %. Прочность чуть ниже, но зато твердость и удержание режущей кромки лучше. Используется при изготовлении ножей для тяжелых работ, в т. ч. армейских и боевых.

- 65Г. Углеродистая пружинно-рессорная сталь. Содержание углерода около 0,65-0,7 %. В отличие от простых “углеродок”, данная сталь легирована марганцем и содержит долю процента хрома, благодаря чему у нее отличная прочность, ударная вязкость и упругость, а также большой диапазон показателей рабочей твердости. Ножи из такой стали хорошо держат заточку и являются весьма прочными. Ржавеет она не так активно, как стали марки “У”.

- ШХ15. Шарикоподшипниковая сталь. Легирована марганцем и небольшим количеством хрома (1,5 %). Содержание углерода – около 1 %. Является одной из самых сбалансированных углеродистых сталей: легко точится, сохраняет высокую прочность при высокой твердости, хорошую износостойкость и способна держать режущую кромку на малых углах.

- ХВ5 (“Алмазная” сталь). Содержит около 1,35 % углерода и довольно много вольфрама (около 5 %). Достаточно прочная, но при этом с плохой ударной вязкостью сталь, способная сломаться при динамических нагрузках. Отличается колоссальной твердостью (до 68 ед. HRc) и износоустойчивостью. Создана только для долгого и агрессивного реза, без поперечных и ударных нагрузок. Довольно интенсивно ржавеет.

- Р6М5 (“быстрорез”). Сталь, применяемая для изготовления пил по металлу. Содержит около 0,8 % углерода, 4 % хрома, немного ванадия и большое количество вольфрама (около 6 %). Также легируется молибденом. Довольно интересная сталь, обладающая огромной жаропрочностью, стойкостью удержания режущей кромки и износостойкостью.

- 9ХС. Инструментальная легированная сталь. Содержание углерода – 1 %. Содержание хрома – 1,2 %. Дополнительно сталь легируется кремнием и марганцем. В небольших количествах содержатся никель, ванадий и даже вольфрам (до 0,25 %). Благодаря удачной совокупности элементов сталь обладает выдающимися характеристиками по удержанию заточки, износостойкости и прочности.

- Х12МФ. Инструментальная легированная сталь. Ее часто называют “полунержавеющей”. Является одной из лучших сталей для изготовления ножей. Содержит 12 % хрома и 1,5 % углерода. Имеет довольно богатый состав легирующих элементов – молибден, ванадий, марганец, никель и фосфор. Обладает отличной прочностью, износостойкостью, великолепно держит заточку и ударную вязкость на приемлемом уровне. Один из лучших выборов по соотношению цены-качества.

Нержавеющие:

- 40Х13. Легированная сталь нижнего ценового уровня. Содержит 0,4 % углерода и 13 % хрома, как следует из ее названия. Нож из нержавеющей стали такого класса действительно почти никогда не будет ржаветь, но удержание режущей кромки у нее весьма посредственное.

- 65Х13. Из недорогих сортов эта сталь – очень неплохой выбор. Содержит 0,65 % углерода и все те же 13 % хрома. Из-за такой балансировки состава чуть более подвержена коррозии, чем предыдущая. Зато она гораздо лучше держит заточку и в целом является очень неплохой сталью, особенно при хорошей закалке.

- 95Х18. Эта сталь, хоть все еще и относится к среднему уровню цены, по качеству уже существенно выше двух предыдущих. Количество углерода приближается к 1 %, а хрома в этом сплаве уже существенно больше – 18 %, что поднимает как коррозионную стойкость, так и общую прочность клинков.

- 110Х18 МШ-Д. Очень редкая, но особо ценимая среди мастеров сталь. Отличается высочайшим уровнем чистоты, благодаря методике электрошлаковой переплавки. Содержит до 1,1 % углерода и около 19 % хрома. Долгое время сохраняет заточку и показывает высокую прочность благодаря равномерной структуре.

- 40Х10С2М (ЭИ-107). Еще ее называют “клапанной” сталью. Несмотря на невысокое содержание угля (0,4 %), данная сталь является очень хорошим выбором. В ней немного хрома (около 10 %), однако дополнительно она легирована кремнием (около 2,5 %), марганцем и молибденом, что самым положительным образом сказывается на ее прочности и износостойкости.

Классификация стали.

Несмотря на существование множества современных высокотехнологичных материалов, сталь остаётся одним из самых широко применяемых материалов. Относится это и к производству приводных механизмов. Каким бы ни был редуктор, в нём обязательно присутствуют стальные детали. Справедливо это утверждение и по отношению к приводным цепям.

Итак, рассмотрим основные варианты классификации стали.

По назначению.

По своему назначению сталь подразделяется на следующие категории – строительная, машиностроительная и инструментальная.

Строительная сталь.

Основным требованием, предъявляемым к строительной стали, является хорошая свариваемость. Это возможно при содержании углерода до 0,25%. Справедливым будет утверждение, что к строительным относятся низкоуглеродистые стали. Типовые марки – Ст1, Ст2 и Ст3.

Применение строительной стали.

Химический состав строительной стали определяет её применение в различных строительных конструкциях или оборудовании при необходимости соединения сборочных единиц путём проведения сварочных работ. Некоторые модели цилиндрических редукторов компонуются в корпусах из строительной стали.

Машиностроительная сталь.

К машиностроительным сталям относится сплав железа и углерода с содержанием последнего в пределах от 0,3 до 0,7%. Данный тип имеет худшую, по сравнению со строительной сталью, свариваемость, но при этом лучше воспринимает процесс закалки и отпуска. Типовые марки – Сталь 40Х или Сталь 45.

Применение машиностроительной стали.

Среднеуглеродистые машиностроительные стали применяются при производстве самого широкого спектра деталей в общем машиностроении. Как правило, производственный процесс подразумевает наличие термических или химико-термических операций. Пример продукции, представленной в каталоге, – запасные части редукторов и звенья приводных роликовых цепей.

Инструментальная сталь.

Название инструментальной стали говорит за себя. Основным требованием, предъявляемым к любому стальному инструменту, является твёрдость. Эта характеристика достигается путём достижения доли содержания углерода в сплаве свыше 0,7%. Наиболее распространённые марки – от У7 до У13.

Применение инструментальной стали.

Помимо своего прямого назначения, инструментальная сталь применяется при производстве различных пружин. В частности, плоские пружины используются при сборке электродвигателей и соединительных замков цепей.

По содержанию углерода.

Показатель процентного содержания углерода в химическом составе стали определяет её отношение к одной из трёх групп:

- низкоуглеродистые – содержание углерода менее 0,25%;

- среднеуглеродистые – углерода содержится от 0,3 до 0,7%;

- высокоуглеродистые – доля углерода превышает 0,7%.

Низкоуглеродистые стали.

Низкоуглеродистая сталь может иметь множество различных обозначений. Всё зависит от массовой доли углерода и наличия в сплаве дополнительных химических элементов. Пример – Ст 08пс, Сталь 10 или 25ХГЛ. Общее в обозначении – первое число не более 25. Самый характерный признак данной категории – прекрасная свариваемость

Применение низкоуглеродистой стали в редукторах.

Из низкоуглеродистых сталей производятся различные штампованные элементы корпусов редукторов – различные смотровые люки и крышки. Сталь с содержанием углерода 0,2-0,25% применяется при изготовлении зубчатых колёс мотор-редукторов типа МЦ2С и цилиндрических редукторов типа Ц2У. Для повышения прочностных характеристик шестерни после механической обработки подвергаются цементации.

Среднеуглеродистая сталь.

Среднеуглеродистые стали имеют в своей маркировке начальные числа от 30 до 50, что означает сотые доли процента содержания углерода. Свариваемость плохая – всем знакома ситуация, когда шов трескается. Пример марок среднеуглеродистых сталей – Сталь 40Х, Сталь 45 или 50Г2.

Применение среднеуглеродистой стали.

До недавних пор среднеуглеродистые стали являлись основным материалом для изготовления валов-шестерен и колёс зубчатых редукторов. Например, так производились редукторы типа РМ или РЦД. В настоящее время из данной категории металла изготавливают различные валы и муфты, работающие под нагрузкой или при повышенной вибрации.

Высокоуглеродистые стали.

В высокоуглеродистых сталях фактическое содержание углерода превышает 0,55%. Чем выше в стали содержится углерода, тем больше её физические свойства приближаются к чугуну. Это же можно сказать и относительно прочности. Пример марок – У7А, У9А или У13А. Производство высокоуглеродистых сталей принято считать более затратным.

Маркировка сталей по американской и европейской системам

Собираетесь купить металлопрокат? В нашем магазине разумные цены и качество производителя.

В США существует несколько систем маркировки сталей, разработанных различными организациями по стандартизации. Для нержавеющих сталей, чаще всего, применяют систему AISI, которая действует и в Европе. Согласно AISI, сталь обозначается тремя цифрами, в отдельных случаях после них идут одна или несколько букв. Первая цифра говорит о классе стали, если она – 2 или 3, то это аустенитный класс, если 4 – ферритный или мартенситный. Следующие две цифры обозначают порядковый номер материала в группе. Буквы обозначают:

- L – низкую массовую доля углерода, менее 0,03%;

- S – нормальную концентрацию С, менее 0,08%;

- N – означает, что добавлен азот;

- LN – низкое содержание углерода сочетается с добавкой азота;

- F – повышенную концентрацию фосфора и серы;

- Se – сталь содержит селен, В – кремний, Cu – медь.

В Европе применяется система EN, которая отличается от российской тем, что в ней сначала перечисляются все легирующие элементы, а затем в том же порядке цифрами указывается их массовая доля. Первая цифра – концентрация углерода в сотых долях процента.

Если легированные стали, конструкционные и инструментальные, кроме быстрорежущих, включают более 5% хотя бы одной легирующей добавки, перед содержанием углерода ставят букву «Х».

Страны ЕС применяют маркировку EN, в некоторых случаях параллельно указывая национальную марку, но с пометкой «устаревшая».