Основные параметры и сферы применения

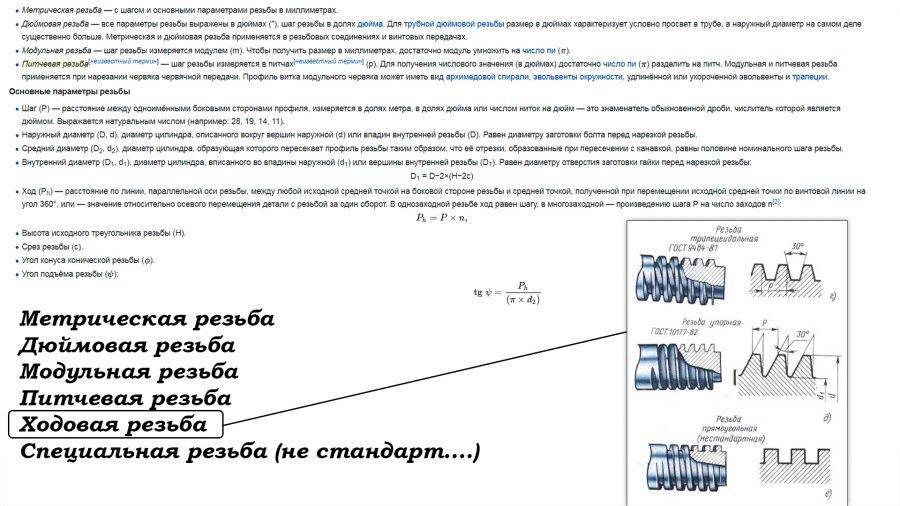

К параметрам, определяющим характеристики питчевой резьбы, относятся:

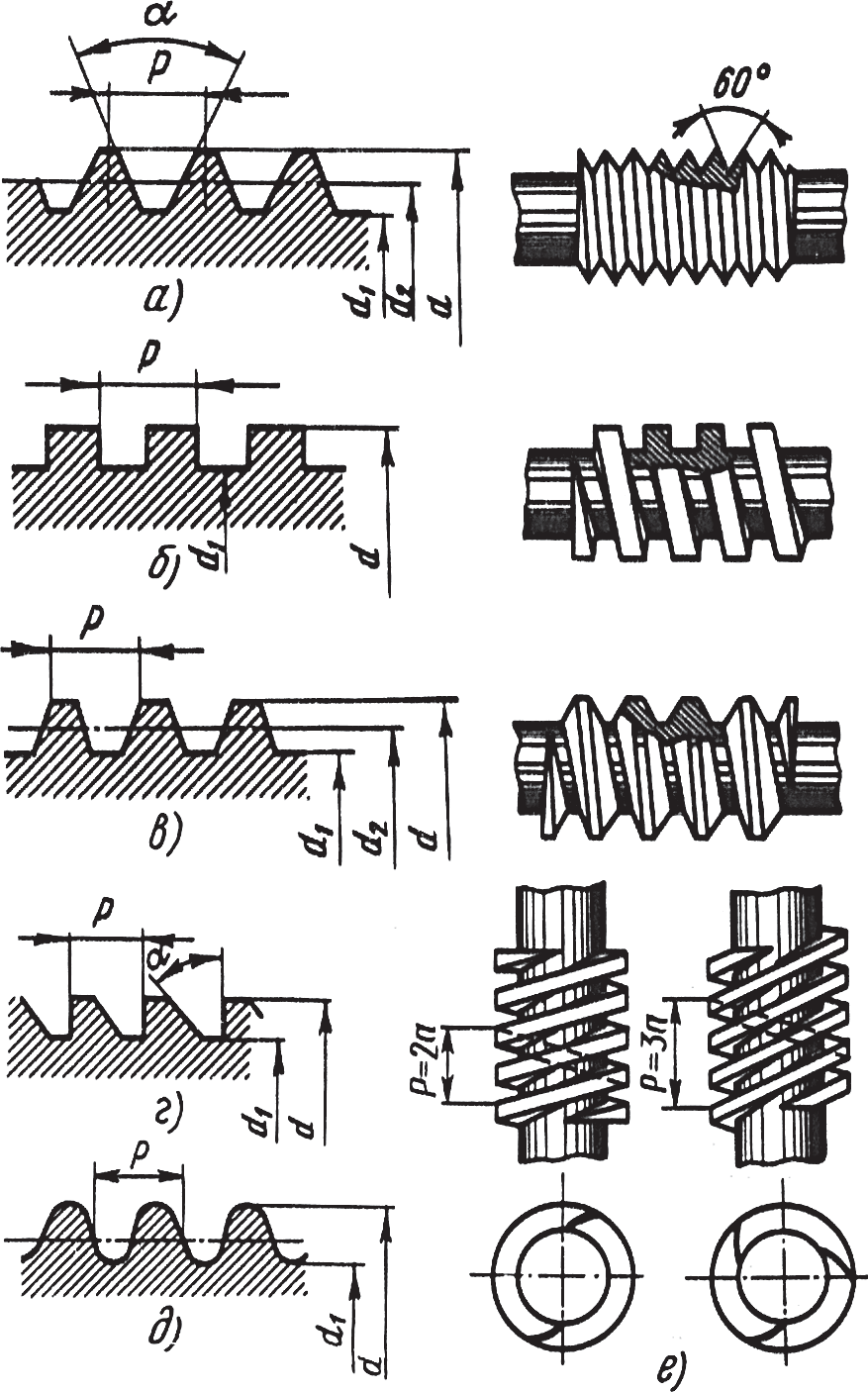

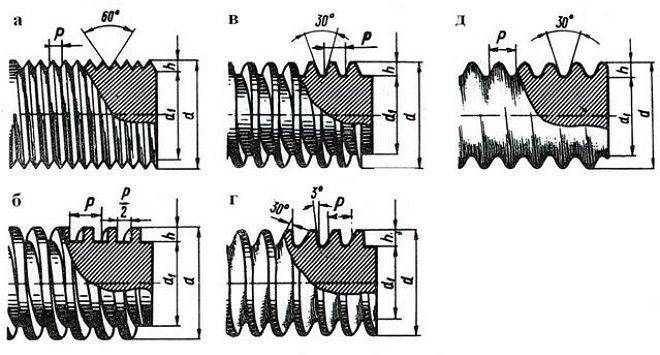

- профиль витка (его геометрическая форма и угол наклона);

- шаг резьбы (расстояние между одноимёнными точками);

- размеры трёх основных окружностей (средней, внутренней и наружной);

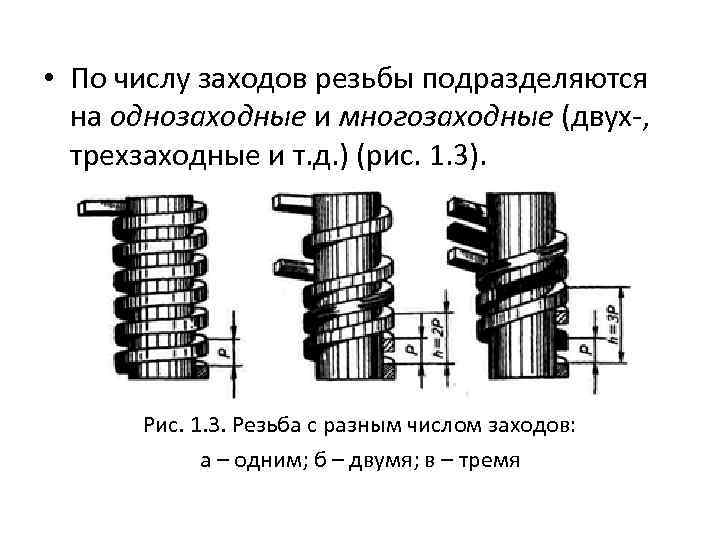

- ход резьбы и её срез.

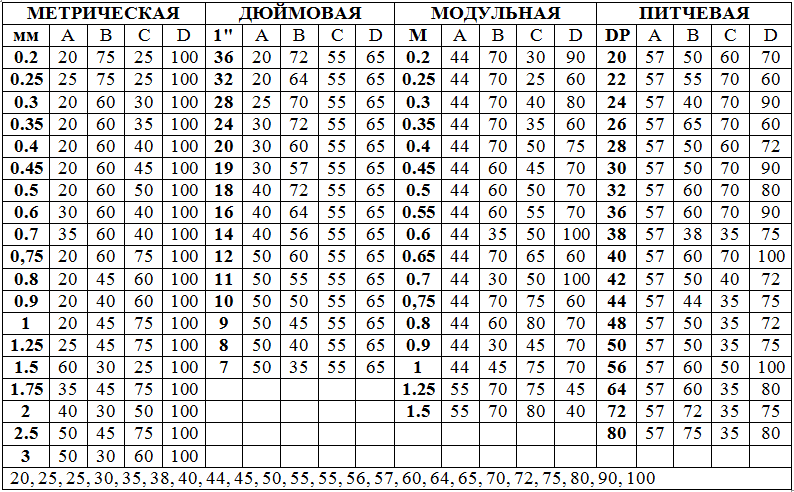

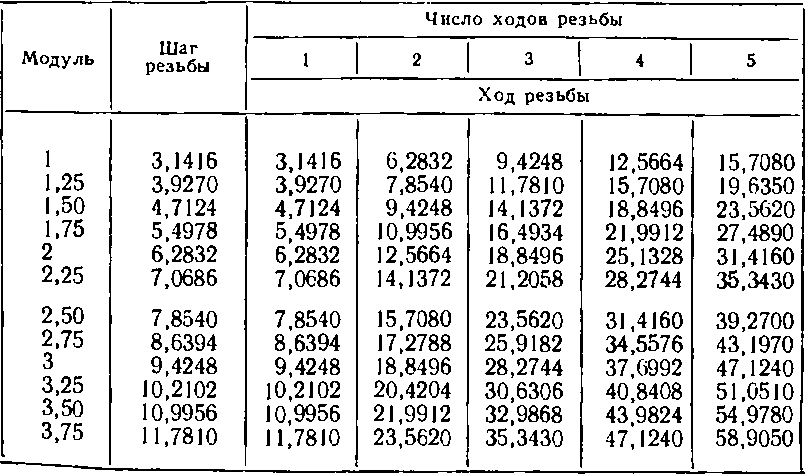

Каждый из параметров имеет свои системы обозначений. Отличительной особенностью является единица измерения шага. Например, модульная резьба имеет обозначение, называемое модулем. У питчевой системы он измеряется в питчах. Например, шаг равный два питча соответствует 6,28 дециметрам. Питч равен отношению числа зубьев нарезаемого колеса к его диаметру. Для систематизации существующих размеров и пересчёта в наиболее понятные системы применяется специальная таблица.

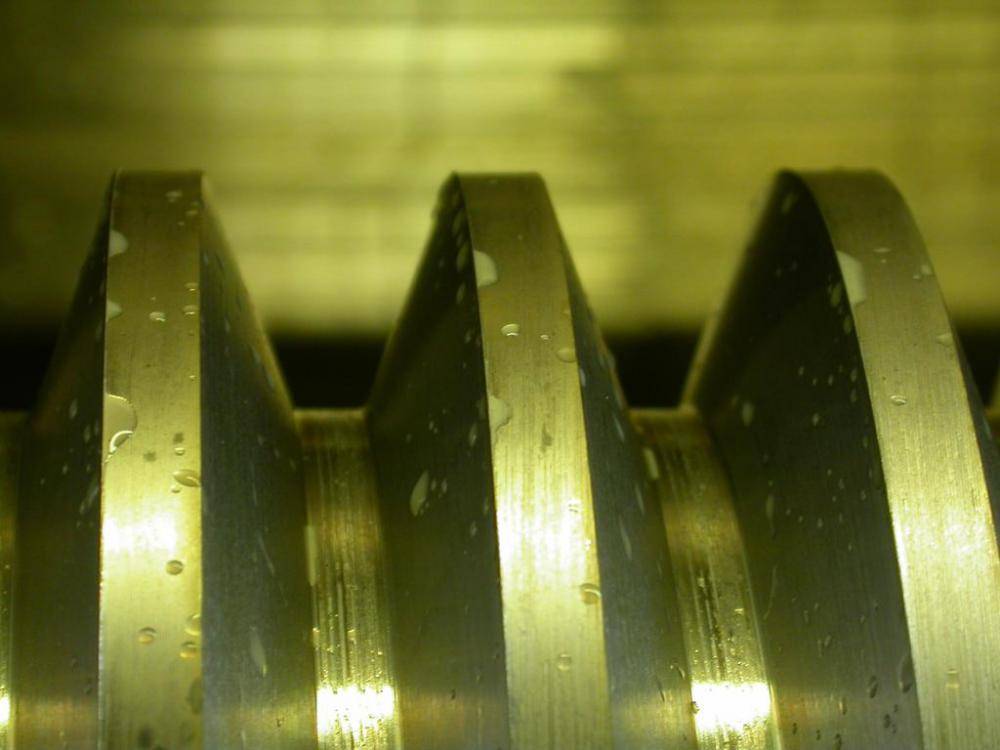

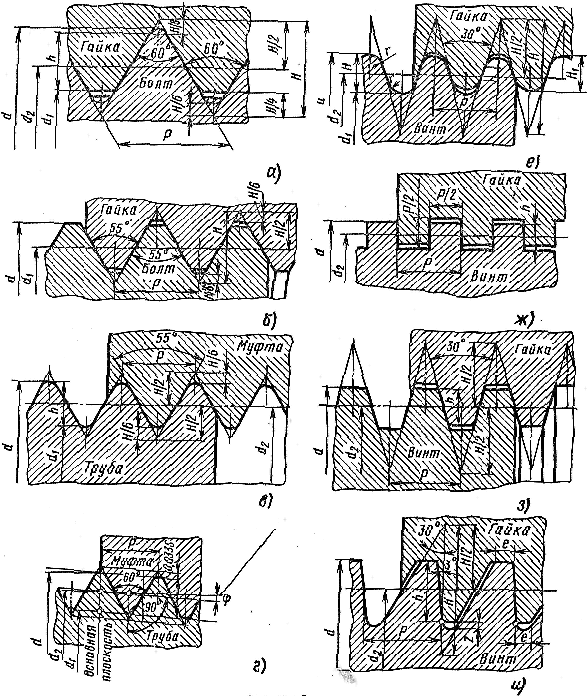

Оба типа резьбы (модульная и питчевая) имеет несколько видов профилей витков:

- в форме архимедовой спирали;

- эвольвенты (кривой второго порядка, каждая точка которой является касательной к заданной окружности);

- трапециевидной формы.

Размеры витков зависят от области применения резьбы.

Каждый из диаметров определяется как диаметр воображаемого цилиндра. Например, средний диаметр определяется для цилиндра, радиус которого составляет половину расстояния от верхней точки резьбы до её нижней точки (впадины). Основная единица обозначения для таких видов соединений является дюйм. Измерить основные параметры можно стандартным мерительным инструментом.

Модульная и питчевая резьбы применяются в различных агрегатах, где необходимо обеспечить передачу движения. К ним относятся червячные и червячно-зубчатые передачи. Они применяются:

- в механических домкратах;

- прессах;

- подъёмниках;

- эктрудерах.

Этот тип обеспечивает надёжное зацепление на червяке зубьев шестерёнки. Этого добиваются благодаря установке профиля шага в 40 градусов для питчевых соединений.В метрической резьбе он равен 60 градусам. В некоторых установках, например, экструдерах применяется питчевая резьба. Её особенностью является использование переменного шага.

История[править | править код]

Схема «резьбового» сустава у жука тригоноптеруса

Долгое время считалось, что резьбовое соединение, наряду с колесом и зубчатой передачей, является великим изобретением человечества, не имеющим аналога в природе. Однако в 2011 году группа учёных из Технологического института Карлсруэ опубликовала в журнале Science статью о строении суставов у жуков-долгоносиков вида Тригоноптерус облонгус, обитающих на Новой Гвинее. Оказалось, что лапы этих жуков соединены с телом с помощью вертлуга, который ввинчивается в коксу (тазик) — аналог тазобедренного сустава у насекомых. На поверхности вертлуга расположены выступы, напоминающие конический винт. В свою очередь, поверхность коксы также снабжена резьбовой выемкой. Такое соединение обеспечивает более надежное крепление конечностей, чем шарнирное, и гарантирует ведущему древесный образ жизни насекомому большую устойчивость.

Применение винтовых поверхностей в технике началось ещё в античные времена. Считается, что первым винт изобрел Архит Тарентский — философ, математик и механик, живший в IV—V веках до н. э. Широко известен изобретённый Архимедом винт, применявшийся для перемещения жидкостей и сыпучих тел. Первые крепёжные детали, имеющие резьбы, начали применяться в Древнем Риме в начале нашей эры. Однако из-за высокой стоимости они использовались только в ювелирных украшениях, медицинских инструментах и других дорогостоящих изделиях.

Широкое применение ходовые и крепёжные резьбы нашли лишь в Средневековье. Изготовление наружной резьбы происходило следующим образом: на цилиндрическую заготовку наматывалась смазанная мелом или краской верёвка, затем по образовавшейся спиральной разметке нарезалась винтовая канавка. Вместо гаек со внутренней резьбой использовались втулки с двумя или тремя штифтами.

В XV—XVI веках началось изготовление трёх- и четырёхгранных метчиков для нарезания внутренней резьбы. Обе сопрягаемые детали с наружной и внутренней резьбой для свинчивания подгонялись друг под друга вручную. Какая-либо взаимозаменяемость деталей полностью отсутствовала.

Предпосылки к взаимозаменяемости и стандартизации резьбы были созданы Генри Модсли (Henry Maudslay) приблизительно в 1800 году, когда изобретённый им токарно-винторезный станок сделал возможным нарезание точной резьбы. Ходовой винт и гайку для своего первого станка он изготовил вручную. Затем он выточил на станке винт и гайку более высокой точности. Заменив первый винт и гайку новыми, более точными, он выточил ещё более точные детали. Так продолжалось до тех пор, пока точность резьбы не перестала увеличиваться.

В течение следующих 40 лет взаимозаменяемость и стандартизация резьб имели место лишь внутри отдельных компаний. В 1841 году Джозеф Витуорт разработал систему крепежных резьб, которая, благодаря принятию её многими английскими железнодорожными компаниями, стала национальным стандартом для Великобритании, названным британским стандартом Витворта (BSW). Стандарт Витворта послужил основой для создания различных национальных стандартов, например, стандарта Селлерса (Sellers) в США, резьбы Лёвенхерц (Löwenherz) в Германии и т. д. Количество национальных стандартов было очень велико. Так, в Германии в конце XIX века было 11 систем резьбы с 274 разновидностями[источник не указан 1227 дней].

В 1898 году Международный Конгресс по стандартизации резьбы в Цюрихе определил новые международные стандарты метрической резьбы на основе резьбы Селлерса, но с метрическими размерами.

В Российской империи стандартизация резьб на государственном уровне отсутствовала. Каждое предприятие, выпускавшее резьбовые детали, использовало собственные стандарты, основанные на зарубежных аналогах.

Первые мероприятия по стандартизации резьб были предприняты в 1921 году Наркоматом путей сообщения РСФСР. Им на основе немецких стандартов метрической резьбы были выпущены таблицы норм НКПС-1 для резьб, использовавшихся на железнодорожном транспорте. Таблицы включали в себя метрические резьбы диаметром от 6 до 68 мм.

В 1927 году на основе данных таблиц комитетом по стандартизации при Совете труда и обороны был разработан один из первых государственных стандартов СССР — ОСТ 32. В этом же году для резьб по стандарту Витворта был разработан ОСТ 33А. К началу 1932 года были разработаны ОСТ для трапецеидальных резьб на основе модернизированных американских стандартов Acme.

В 1947 году была основана Международная организация по стандартизации (ISO). Стандарты резьбы ISO в настоящее время являются общепринятыми во всем мире, в том числе и в России.

Отличия дюймовой и метрической резьбы

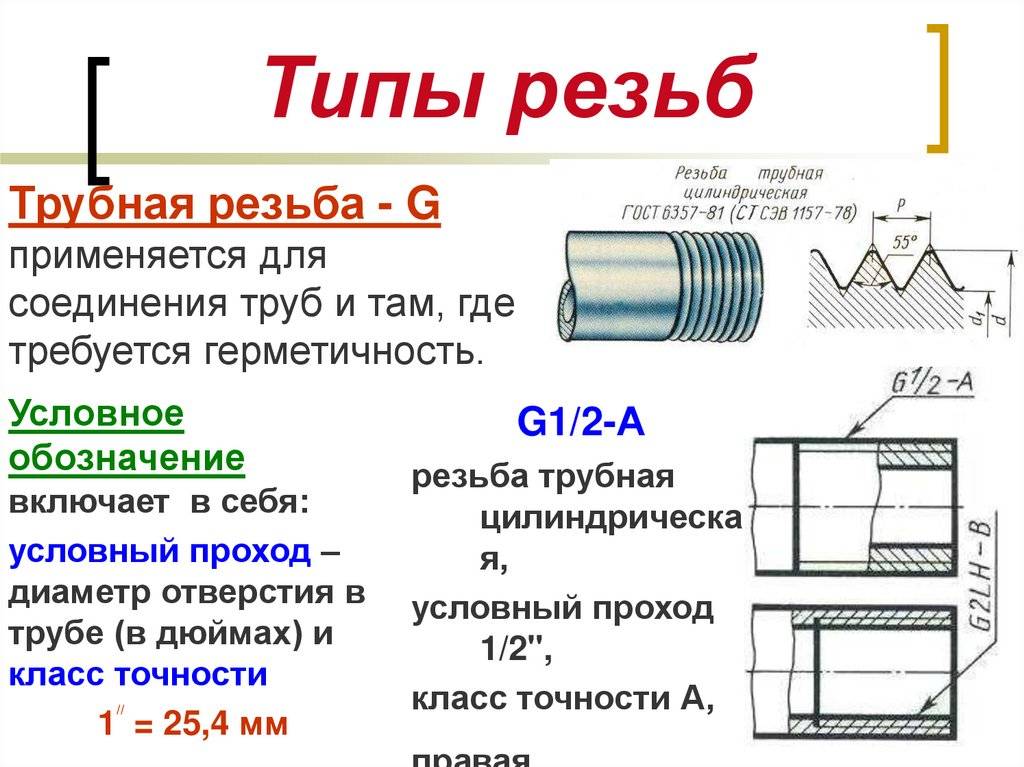

Представленное резьбовое соединение имеет свою стандартизацию с ориентировкой на ГОСТ 6357-81, в котором регламентируются такие параметры резьбы как шаг и диаметр.

Размеры, которыми будут обладать резьбовые соединения, зависят от расстояния между противоположно размещенными верхними точками, расположенными на торце трубы.

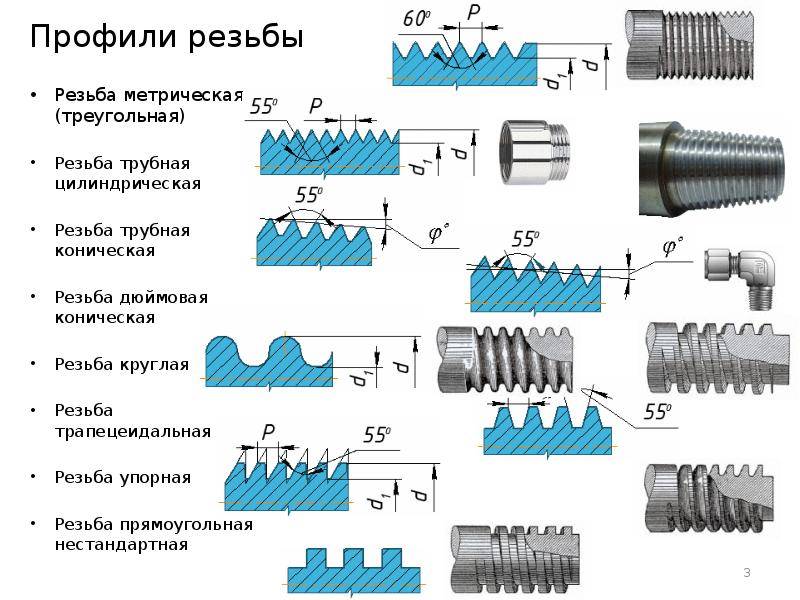

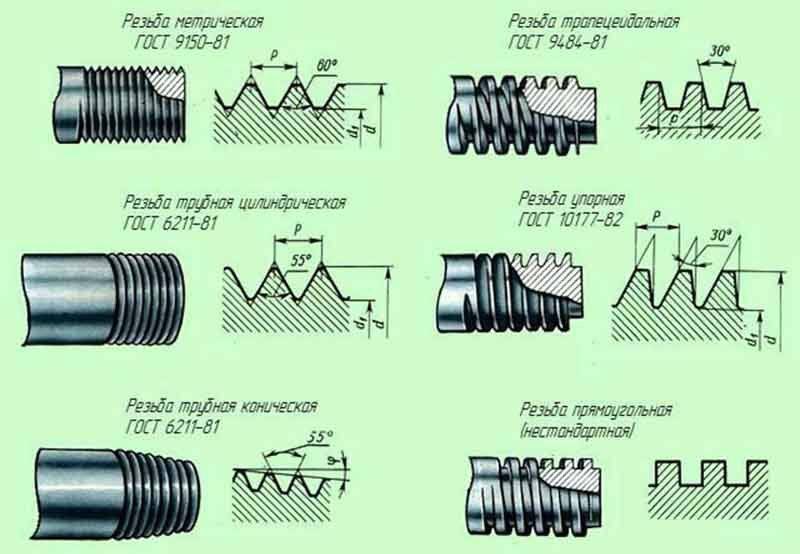

Трубная резьба и ее размеры будут напрямую зависеть от значения внутреннего или внешнего диаметра изделия. В настоящее время выделяют такие виды резьб как:

- Метрическая;

- Дюймовая;

- Трапецеидальная;

- Цилиндрическая;

- Упорная;

- Коническая.

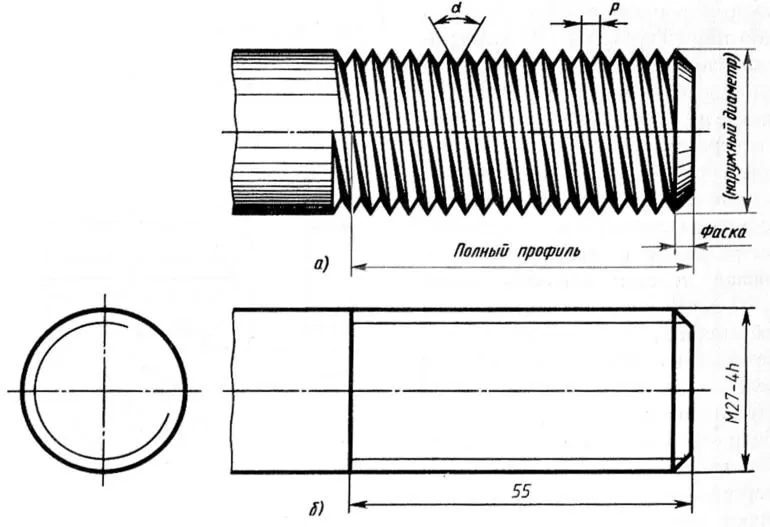

Кроме того, различные виды резьб имеют свое обозначение. Так, например обозначение резьбы левого типа маркируется буквами LH. Для более детальной информации резьбовое соединение обозначается на чертежах дополнительными буквами, где:

- М — обозначает номинальный диаметр витков;

- Ph – значение хода;

- Р – значение шага.

Трубная цилиндрическая, трубная коническая и коническая дюймовая

Трубная цилиндрическая резьба нашла свое применение при сооружении трубопроводов. Производители выпускают изделия, на которых наносят резьбу от 1/16 до 6 дюймов. При этом, на один дюйм может быть нанесено до 28 до 11 ниток резьбы.

Трубная коническая резьба

Она этого вида применяется как крепежно-уплотняющая. Требования к ней определены в ГОСТ 6211-81. В этом документе говорится о том, что профиль должен соответствовать дюймовому профилю. Ее изготавливают на конусе с углом 1:16.

В основании лежит угол в 55⁰.

Она обеспечивает герметичность соединения без применения, каких либо дополнительных приспособлений (шайб, герметиков и пр.). Использование этого вида соединения резко снижает время на сборку/разборку соединения. Ее можно встретить в системах подачи масла, топлива, пара и пр.

Дюймовая коническая резьба

Ее чаще все применяют для соединения элементов, входящих в топливные, масляные и другие трубопроводы. Еще не так давно, она была стандартизирована на основании дюймовой системы мер.

Плашка дюймовая коническая

В основании лежит треугольник с углом в 60 ⁰. Но, в последние годы, на практике стали чаще использовать конический профиль изготовленный на основании метрической системы мер.

Правила обозначения

Обозначения в соединениях с питчевой резьбой определяются требованиями существующих стандартов. Каждое из них включает следующие элементы:

- Букву, обозначающую принадлежность к определённому типу соединения.

- Размер (указывается в миллиметрах или дюймах);

- Величину шага;

- Направление (левая – LHили правая – RH).

- Для варианта многозаходной резьбой дополнительно указывают число заходов.

- Размеры необходимого поля допуска (имеет буквенно-цифровое обозначение).

- Длину свинчивания.

Величина поля допуска каждого диаметра обозначается набором цифр и букв. Цифры указывают класс точности, буквы, определяют размер основного отклонения. Этот параметр обозначается латинской буквой и цифрой. На первом месте расположен символ, обозначающий размер поле допуска для среднего диаметра. За ним следует размер поле допуска для наружного диаметра. При совпадении этих параметров обозначение наносится только один раз.

Эти символы располагают за указанием поля допуска. Они отделяются длинной горизонтальной чертой.

Правила нанесения символов приведены в ГОСТ 24705-2004 (ИСО 724:1993). Наиболее современным считается ГОСТ 16093. В 2005 году в текст были внесены изменения и дополнения. Там размещены основные положения международных стандартов ISO 965-1 и ISO 965-3. Питчевая система (pitch) применяется в странах северной Америки и приводятся в международном стандарте ANSIB1.9. Размер среднего диаметра отмечается символом «Е».

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Инструмент для нарезания резьб

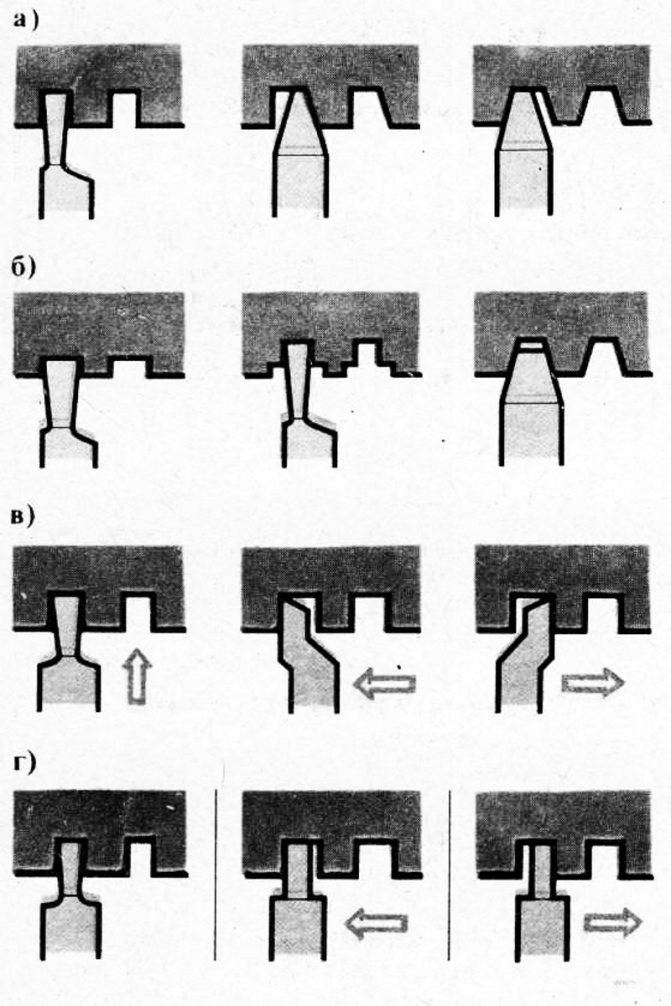

Плашка. На наружной поверхности резьба нарезается плашками. Их изготавливают в виде гайки. Для получения режущих элементов и отвода стружки в них просверлены отверстия. С каждой стороны плашка имеет режущие элементы, образующие заборный конус (угол 20⁰–30⁰). В средней части расположена калибрующая зона.

Плашку фиксируют в воротке при помощи винтов. Нужно после каждого оборота плашки поворачивать её назад на треть окружности. Это нужно для очистки отверстий от стружки и получения качественной резьбовой поверхности.

Метчик. Метчик используют для нарезания внутренней резьбы. Он имеет режущие кромки, получаемые при изготовлении продольных или винтовых канавок. Канавки формируют передние поверхности на зубьях. Рабочая зона метчика образует заборный и калибрующий участки. Заборный участок ещё называют режущим. Он конической формы и врезание происходит постепенно.

Различают ручные, машинные и гаечные метчики. Ручные метчики изготавливают одинарными и в комплекте: для чернового и чистового проходов при нарезании резьб. Комплект состоит и из 3 метчиков. Номер его указывают количеством круговых рисок на хвостовике (1 — черновой, 2 — получистовой, 3 — чистовой).

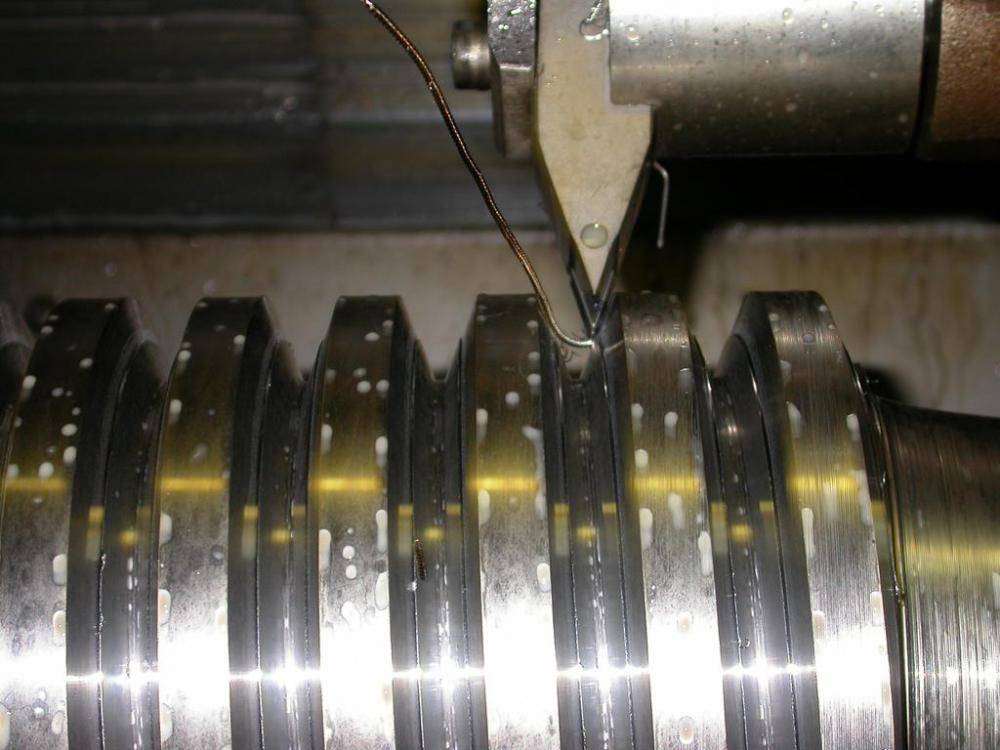

Резец. Резьба нарезается вершиной резца, закреплённого в суппорте, при перемещении его относительно вращающейся заготовки. При этом шаг резьбы, образуемый резцом, равен расстоянию между вершинами соседних выступов по оси детали.

Резцы для нарезки резьб конструктивно выполняют:

цельными (изготавливают из быстрорежущей стали или твердого сплава);

с напаянными пластинами из твердого сплава (ГОСТ 18885–73);

сборными с мехкреплением СМП (сменных многогранных пластин).

Резьбовой резец с напайной или сменной многогранной пластиной (СМП) должен иметь углы заточки, обеспечивающие получение соответствующего профиля на резьбе. Такие резцы используют для нарезания метрической и трапецеидальной резьбы.

Резцы с СМП используют на токарно-фрезерных станках с ЧПУ, которые могут обеспечить необходимые режимы резания и получение готовой детали за один цикл обработки (обрабатывающие центра).

Для обеспечения качества резьбы при её нарезании обязательно применяют СОЖ (эмульсию, сульфофрезол и другие).

Марки быстрорежущей стали для резцов: Р6М5К5, Р6М5, Р9М4К8, Р9К5, Р12Ф3, Р9М4К8.

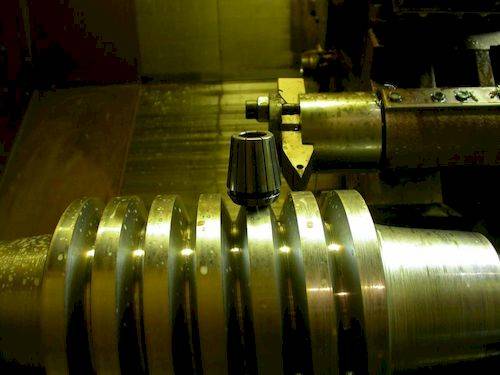

Технология нарезки питчевой резьбы

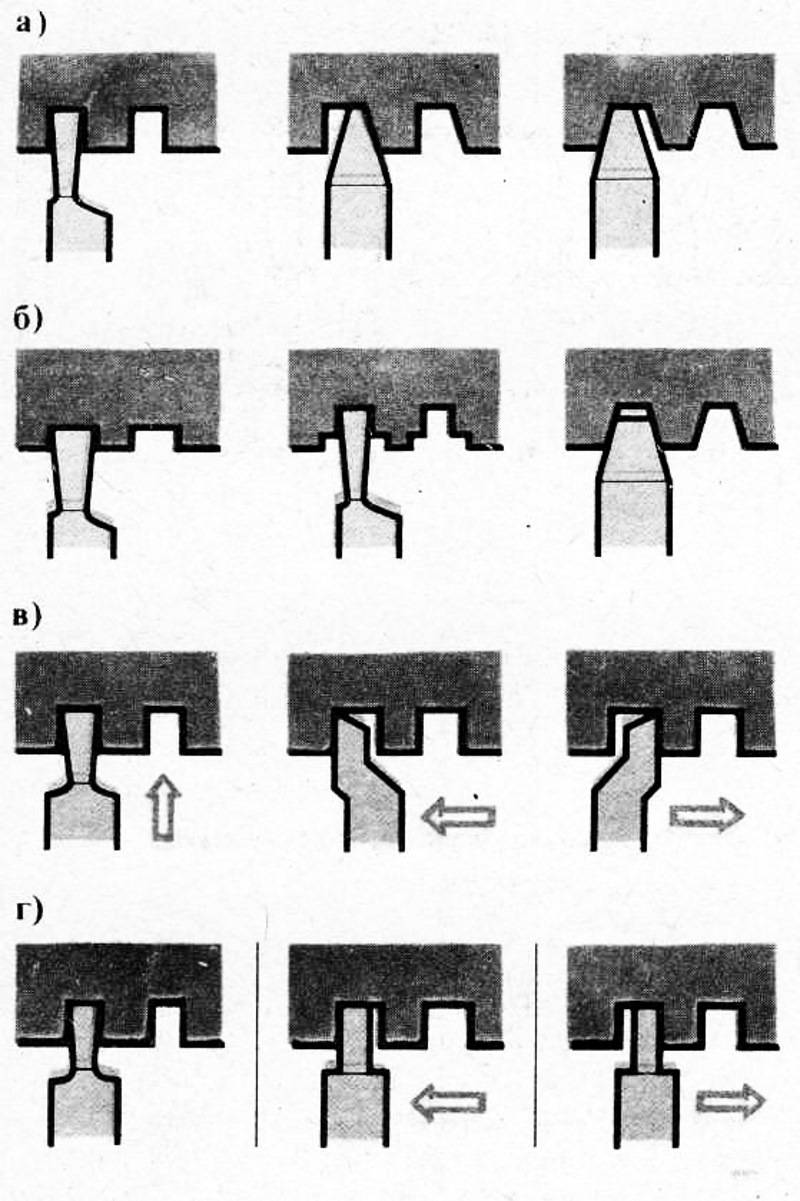

Модульная и питчевая резьба выполняется на специальных металлорежущих станках различными методами. К наиболее востребованным из них следует отметить:

– использование специальных пальцевых фрез;

– применение резца на токарно-винтовом станке;

– использование модульной фрезы.

Использование токарно-винтового станка гарантирует высокую точность нарезки резьбового соединения. Однако данный метод отличается низким показателем производительности, поэтому он используется при изготовлении штучных элементов.

Использование токарно-винтового станка эффективно при нарезке питчевой резьбы на червячных валах, при производстве которых следует обеспечить высокую точность передачи движения. Поэтому методика пользуется популярностью в небольших мастерских или на предприятиях, где детали изготавливаются небольшими партиями.

Использование пальцевых и модульных фрез является более производительным решением при нарезке питчевой резьбы. Установка фрезы осуществляется таким образом, чтобы ее ось вращения пересекала продольную ось вала заготовки под прямым углом. Чтобы выполнить нарезку пинчевой и модульной резьбы максимально точно, выполнять работу нужно в несколько этапов. Для работы лучше всего использовать станочное оборудование, которое оснащено двухваловым механизмом подачи.

Перед выполнением нарезания питчевой резьбы требуется правильно настроить станок. Для этого потребуется воспользоваться значениями, которые содержаться в специальных таблицах. При этом следует установить нужные для работы зубчатые колеса на винтовую гитару.

Использование пальцевых фрез позволяет выполнить нарезку пинчевой резьбы на изделия, которые отличаются достаточно крупными размерами. Поэтому потребуется установить специализированные фрезерные головки, которые имеют индивидуальный привод фрезы.

Применение питчевой резьбы

Модульная и питчевая резьба используются в разных видах агрегатов, где требуется обеспечить передачу движения. В первую очередь речь идет о червячных передачах. Однако применение такого типа резьбы эффективно в агрегатах различных типов. Чаще всего такая резьба используется в следующих видах агрегатов:

– механические домкраты;

– подъемники;

– прессы;

– экструдеры.

В отличие от резьбы другого типа, модульная и питчевая гарантируют надежное сцепление зубьев шестеренке на червяке. Чтобы добиться этого эффекта, требуется установить специальный профиль, который применяется именно для питчевой резьбы.

Геометрические параметры

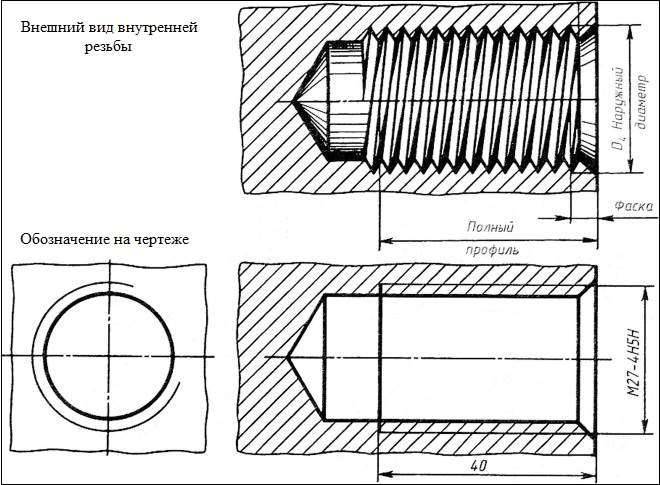

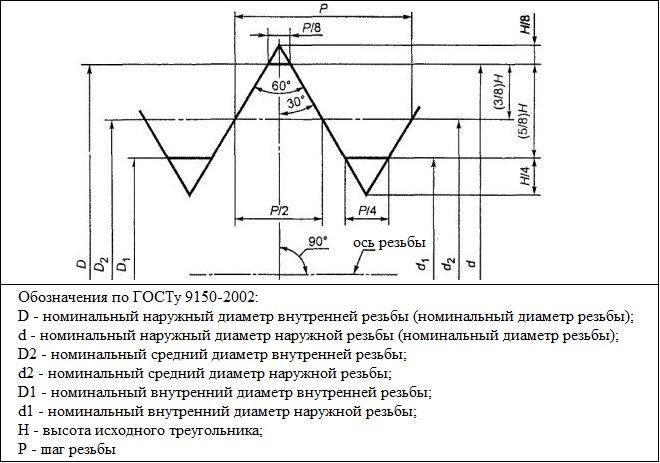

Рассмотрим геометрические параметры, которые характеризуют основные элементы резьбы метрического типа.

Номинальный диаметр резьбы обозначается буквами D и d. При этом под буквой D понимают номинальный диаметр наружной резьбы, а под буквой d – аналогичный параметр внутренней.

Средний диаметр резьбы в зависимости от ее наружного или внутреннего расположения обозначается буквами D2 и d2.

Внутренний диаметр резьбы в зависимости от ее наружного или внутреннего расположения имеет обозначения D1 и d1.

Внутренний диаметр болта используется для расчета напряжений, создаваемых в структуре такого крепежного изделия.

Шаг резьбы характеризует расстояние между вершинами или впадинами соседних резьбовых витков. Для резьбового элемента одного и того же диаметра различают основной шаг, а также шаг резьбы с уменьшенными геометрическими параметрами

Для обозначения этой важной характеристики используют букву P.

Ход резьбы представляет собой расстояние между вершинами или впадинами соседних витков, сформированных одной винтовой поверхностью. Ход резьбы, которая создана одной винтовой поверхностью (однозаходная), равен ее шагу

Кроме того, значение, которому соответствует ход резьбы, характеризует величину линейного перемещения резьбового элемента, совершаемого им за один оборот.

Такой параметр, как высота треугольника, который формирует профиль резьбовых элементов, обозначается буквой H.

Геометрические параметры основного профиля метрической резьбы

Значения диаметров метрической резьбы (мм)

Полная таблица метрических резьб согласно ГОСТ 24705-2004

Этот стандарт содержит требования к параметрам шага резьбы и ее диаметра. ГОСТ 8724, действующая редакция которого вступила в силу в 2004 году, является аналогом международного стандарта ISO 261-98. Требования последнего распространяются на метрические резьбы диаметром от 1 до 300 мм. По сравнению с этим документом, ГОСТ 8724 действует для более широкого диапазона диаметров (0,25–600 мм). В настоящий момент актуальна редакция ГОСТа 8724 2002, вступившего в действие в 2004 году вместо ГОСТа 8724 81. Следует иметь в виду, что ГОСТ 8724 регламентирует отдельные параметры метрической резьбы, требования к которой оговаривают и другие стандарты резьб. Удобство использования ГОСТа 8724 2002 (как и других подобных документов) состоит в том, что вся информация в нем содержится в таблицах, в которые включены метрические резьбы с диаметрами, находящимися в вышеуказанном интервале. Требованиям данного стандарта должна соответствовать как левая, так и правая резьба метрического типа.

ГОСТ 24705 2004

Данный стандарт оговаривает, какие должна иметь резьба метрическая основные размеры. ГОСТ 24705 2004 распространяется на все резьбы, требования к которым регламентируются ГОСТом 8724 2002, а также ГОСТом 9150 2002.

Это нормативный документ, в котором оговорены требования к профилю метрической резьбы. ГОСТ 9150, в частности, содержит данные о том, каким геометрическим параметрам должен соответствовать основной резьбовой профиль различных типоразмеров. Требования ГОСТа 9150, разработанного в 2002 году, как и двух предыдущих стандартов, распространяются на метрические резьбы, витки которых поднимаются слева вверх (правого типа), и на те, винтовая линия которых поднимается влево (левого типа). Положения данного нормативного документа тесно перекликаются с требованиями, которые приводит ГОСТ 16093 (а также ГОСТы 24705 и 8724).

Данный стандарт оговаривает требования к допускам на метрическую резьбу. Кроме того, ГОСТ 16093 предписывает, как должно осуществляться обозначение резьбы метрического типа. ГОСТ 16093 в последней редакции, которая вступила в действие в 2005 году, включает в себя положения международных стандартов ISO 965-1 и ISO 965-3. Под требования такого нормативного документа, как ГОСТ 16093, подпадает как левая, так и правая резьба.

Всё о нарезке резьбы на трубах: 4 секрета токаря

Автор Дмитрий 779 ДатаАвг 31, 2016 Разъемное соединение металлических трубопроводов в домашней системе водопровода, канализации производят при помощи резьбы. Дюймовая трубная резьба исполняется на концах труб и фитингах.

Диаметр ее нарезки определяется по размеру дюймов, либо их долях, где характеризующая величина – количество выполненных по числу витков на длине единого дюйма.

Главное преимущество резьбового сочленения труб – возможность разъединения и замены одной изношенной детали, вместо удаления всей конструкции и сварочной установки другой. Нарезка дюймовой резьбы исполняется плашками, с помощью метчиков, либо специальными резцами.

Трубы с нарезной дюймовой резьбой

К размеру диаметра внутреннего отверстия трубопровода добавляется толщина стенок трубы. Если размер дюйма 25,4 мм, то величина трубного дюйма – 3,3249 см. Выбор дюймовой детали обусловливает точное совпадение размеров сечения.

Что собой представляет дюймовая резьба

Соединения резьбовые характеризуются следующими факторами: по виду посадки: скользящая, зазорная, переходная, с натягом. По использованию дополняющих деталей: обычные прямые соединения и в сочетание с элементами: шариком, втулкой, спиралью. Без стопора или с ним.

- форма цилиндрическая, либо коническая,

- метод нарезания – наружное исполнение и внутреннее нарезание,

- вид направления линии винта – влево и направо,

- заходы – многозаходные и однозаходные,

- профилирующий параметр: метрическая, цилиндрическая, трапециевая, коническая трубная, коническая дюймовая, круглая, прямоугольная, упорная,

- размерность – метрическая резьба, либо дюймовая трубная,

- назначение – для крепежа, ходовые нарезки, регулирующие,

- вид обработки: нарезание детали резцом, плашкой, метчиком.

Втулка с дюймовым соединением

В модульной нарезке шаг определяется модулями. Для перевода в мм. «M» умножают на pi число.

Питчевая резьба замеряется питчами (для определения число дюймов pi значение делят на питч).

Параметры

Гост на дюймовую резьбу 6257 – 81 главными точными параметрами определяет размеры шага прохода и диаметра. При этом измерение наружного трубного диаметра равно расстоянию между каждой верхней точки противостоящих гребней. Диаметр внутреннего просвета замеряют от одной точки внизу впадины канавки до другой противоположной. Резьбовой шаг постоянной величины, он измеряется расстояниями между соседствующими гребнями, либо впадинами.

Отличия между метрической и дюймовой резьбой:

- размеры метрической – в мм, дюймовой – в значениях дюймах, либо их дробных долях,

- дюймовая резьба характеризуется более острыми углами наклона гребней и впадин,

- нити отличаются закругленной формой.

Верхний размер угла = 55 град, шаг резьбы замеряют количеством нитей.

В быту используются такие виды изделий:

с параметром в 1 дюйм — 14 нитей, шаговая длина 1, 814 мм, величина диаметра ¾, либо ½,

11 нитей в 1 дюйме – с размером шага 2, 309, и диаметром 1; 1 и ½; 1 и ¼.

Соотношение дюймовой и метрической резьбы:

Таблица соотношение дюймовой и метрической резьбы

Виды оборудования для выполнения резьбы

Ассортимент станков и ручных инструментов для нанесения резьб разного назначения по инновационным технологиям регулярно пополняется, хотя по-прежнему используются и традиционные способы. Выбор резьбонарезного оборудования особенно широк, поскольку именно этот метод наиболее распространен в современной промышленности. На отечественном производстве применяются плашки и метчики, резцы и гребенки, дисковые и червячные фрезы, специальные головки, напильники и инструменты для вихревой обработки.

Резьбонакатное профессиональное оснащение тоже пользуется спросом. Для накатывания универсальны головки и ролики. Наружная резьба с применением этого способа может наноситься при помощи плоских плашек и ролик-сегментов. Для внутренней обработки поверхностей накатыванием разработаны бесстружечные метчики. Еще один традиционный способ резьбы – абразивное воздействие посредством шлифовальных кругов. Выбор инструментов и станков зависит от формата предприятия, масштабов производства и специфики выпускаемой продукции.

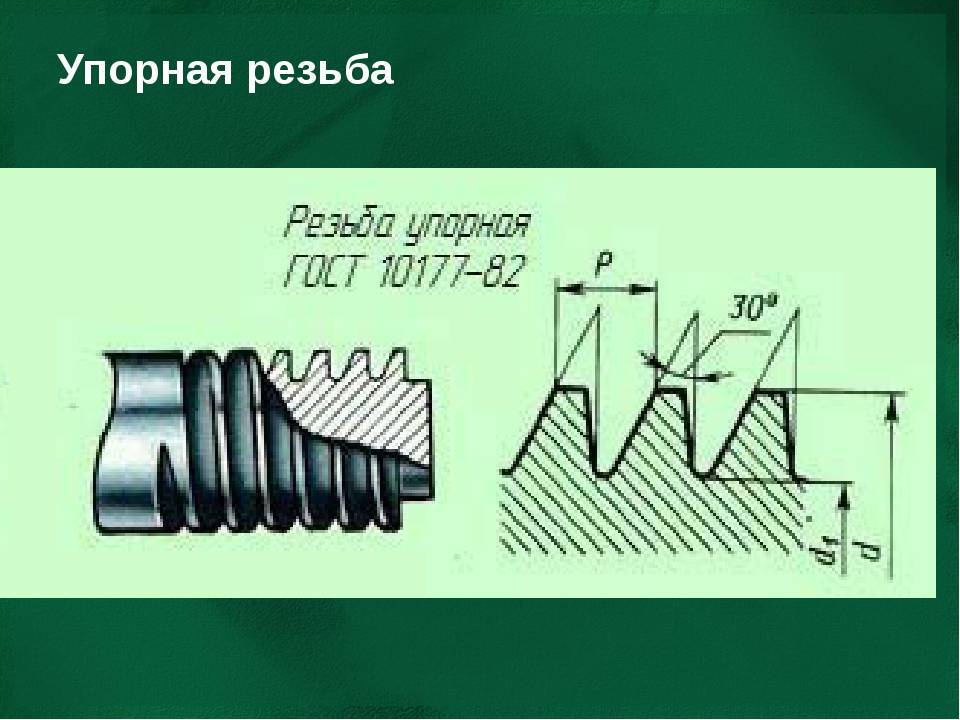

Упорные резьбы S, S45o

Стандарт S соответствует ГОСТ 10177-82. Резьба с профилем в форме неравнобокой трапеции с углами наклона 30о и 3о, исполняющей роль упора, используется в условиях односторонних усилий в направлении оси. К сферам применения относятся винтовые и гидравлические прессы, нажимные механизмы прокатных станов и другое промышленное оборудование. Многозаходная упорная резьба известна как пилообразная. Существует и усиленный тип, который обозначается S45o. Такая маркировка обусловлена углом наклона, составляющим не 30о, а 45o.

Важный момент. Рабочая сторона профиля асимметричной трапеции наклонена под незначительным углом 3°. Эта техническая особенность существенно повышает КПД упорной резьбы. Закругленные впадины наружной поверхности снижают концентрацию напряжений при усилении динамической прочности. Преимущества функциональных упорных резьб S и S45o удачно дополняются относительной простотой нарезания.

— 24 Comments —

Добрый день. Подскажите, а что это за коэффициент угла резца? Как его рассчитать для других резьб. Для трапецидальной например.

Вам его не нужно рассчитывать, достаточно просто знать глубину резьбы и указывать ее в микрометрах в цикле. Все остальное это усложнения…

Добрый вечер! Подскажите пожалуйста как правильно нарезать прямоугольную резьбу М100×16 в разбивку конавочным резцом шириной 5 мм. Это нужно что бы убрать нагрузку со станка. Сильно жидкий китаец.

Здравствуйте! В данном случае необходимо каждый проход прописывать индивидуально! То есть через функцию G33.

Глубина резьбы по радиусу в микронах, без знака, для метрической резьбы действует правило Р = шаг х 0,6; для дюймовой Р = шаг х 0,65

Модульная резьба

У ряда станков включение на модульную резьбу производят без подсчетов, по таблице подач станка. Однозаходный или многозаходный винт с модульной резьбой , являющийся составной частью червячной передачи.

Передний угол Y чистовых резцов для модульной резьбы делается равным нулю.

Звено увеличения шага обычно используют для нарезания мно-гозаходных метрических и модульных резьб с повышенными значениями шага резьбы обрабатываемой детали.

Если нортоновская коробка должна быть построена для нарезания модульных резьб , соответствующих значениям модуля / к, т, от.

Когда производится обтачивание гладких поверхностей и нарезание метрической или модульной резьбы , шестерня 92 ( рис. 30) должна быть установлена в левом положении.

Нарезание цилиндрических червяков профильными резцами выполняют на токарно-вкнторезных станках, позволяющих нарезать модульную резьбу . Наиболее благоприятные условия резания создаются в случае установки резца вдоль оси заготовки. Это следует учитывать при черновом нарезании витков, когда могут быть использованы резцы прямолинейного профиля при условии, что возникающая погрешность профиля будет исправлена при чистовой обработке.

Рассмотренная схема передачи движения имеет место при ведущем конусе Нортона и применяется при нарезании метрических и модульных резьб . Коробка подач при этом обеспечивает получение 32 различных передаточных отношений.

Этот станок предназначен для выполнения всевозможных токарных работ, в том числе для нарезания метрических, дюймовых и модульных резьб .

Станок предназначен для получистовых и чистовых токарных работ высокой точности, а также нарезания метрических, дюймовых и модульных резьб . Шпиндель станка смонтирован в гидростатических подшипниках. Изменение частот вращения шпинделя бесступенчатое, посредством вариатора с широким ремнем.

Станок предназначен для всевозможных токарных работ в центрах и патроне, а также для нарезания метрических, дюймовых и модульных резьб . Он является малопроизводительным по сравнению с более новыми моделями станков и не отвечает требованиям передовой технологии в части скоростного точения, а также не оснащен приспособлениями и некоторыми механизмами для сокращения вспомогательного времени.

По первому направлению нарезают дюймовые и питчевые резьбы, а также торцовую резьбу: по второму направлению нарезают метрические и модульные резьбы ; по этой же цепи осуществляется продольная и поперечная подачи.

Наладочное перемещение торцешлифовального приспособления производится маховиком 5 через косозубое колесо z 14 посредством рейки, выполненной в виде модульной резьбы , на подвижной штанге приспособления. За один оборот маховика перемещение равно 66 мм.

Путем переключения рукояток можно получить подачи, необходимые для продольного и поперечного точения, а также для нарезания необходимых метрических, дюймовых и модульных резьб . Эта настройка производится по готовым таблицам, имеющимся на станке.

Высота ic и ширина а притупления резца должны быть не больше соответственных величин впадины резьбы, указанных в таблице размеров модульной резьбы .

При нарезании дюймовой резьбы шаг определяется числом ниток к резьбы на один дюйм длины заготовки, т. е. Ри = = 25,4/к; в этом случае исм = 25,4/Лмпосг.

При нарезании модульной резьбы шаг определяется значением модуля т (мм), т. е. Р„ = пт; в этом случае ит — кт/ипосг

При нарезании питчевой резьбы шаг зависит от значения питча р», т. е. Р„ = n/р» (в дюймах); в этом случае исм

Число 25,4 представляют дробью 127/5, и поэтому в набор сменных зубчатых колес включают колесо z = 127, а % заменяют отношением тг = 22/7. Подбор остальных сменных колес производится по методу разложения на множители.

В станке 16К20 при нарезании метрических и дюймовых резьб устанавливают следующие сменные зубчатые колеса: (а/Ь) ■

Если установить в гитаре подач комбинацию (а/Ь) ■ (c/d) = = (60/86) • (86/48), то можно нарезать метрические и дюймовые резьбы с шагом, вдвое больше табличного.

Для настройки гитары сменных зубчатых колес на нарезание резьбы с шагом, не предусмотренным таблицами станка, пользуются формулой (а/Ь) ■ (c/d) = (5/8) • (Р„/РТ), где Рн — шаг нарезаемой резьбы (мм); Рт — табличное значение шага резьбы, ближайшее к Р„ (мм).

При установке (а/Ь) ■ (c/d) = (60/73) • (86/36) можно нарезать модульные и питчевые резьбы. При нарезании резьб с шагом, не предусмотренным таблицами станка, пользуются формулами:

для модульной резьбы (а/Ь) ■ (c/d) = (60/73) • (86/36) • mn/mT;

для питчевой резьбы (а/Ь) ■ (c/d) = (60/73) • (86/36) • P’jPr, где mH и Р», — соответственно модуль и питч нарезаемой резьбы, а тт и Р», — соответственно табличные значения модуля и питча, близкие к щ, и

Свойства распространенных видов резьб

На сегодня существует множество стандартов, по которым выпускаются резьбовые изделия. Каждый из них подразумевает единый набор технических характеристик, формирующийся исходя из назначения продукции. Для эффективного функционирования в разных сферах требуются определенные комбинации размеров, формы, числа заходов, направления вращения и дополнительных параметров. Из современных типов можно выделить несколько распространенных в конкретных отраслях категорий, отвечающих нормам международной маркировки резьбы:

- Метрическая M, MK, MJ, EG-M;

- Дюймовая UNC, UNF, UTS, BSW, BSF, NPT;

- Трубная G, R;

- Круглая Кр;

- Эдисона E;

- Трапецеидальная Tr;

- Упорная S, S45o;

- Нефтяной сортамент.

Большая часть резьбовых деталей выпускается для крепежных соединений, которые интенсивно используются в машиностроении. Российскими предприятиями для изготовления крепежа чаще применяется метрическая однозаходная правая резьба с треугольным профилем. Для обеспечения герметичности служат крепежно-уплотняющие соединения, для трубной промышленности выпускаемые по дюймовой системе стандартов. Крепеж с многозаходной резьбой целесообразно использовать при повышенных нагрузках для усиления прочности.

Круглой резьбой соединяется водопроводная арматура при оборудовании инженерных коммуникаций. Она рассчитана на эксплуатацию механизмов в агрессивных средах. Круглая резьба Эдисона разработана специально для применения в электротехнике. Стандартный цоколь ламп накаливания изготавливается с использованием этой разновидности. Для передачи движения предназначены трапецеидальные и упорные резьбы. Они характеризуются определенными углами наклона. Ходовые резьбы обоих типов применяются в специальном оборудовании.

Важный момент. Помимо перечисленных видов в отечественном машиностроении применяется еще и прямоугольная ходовая резьба. Этот тип не стандартизирован, поскольку сложен в производстве, хотя достаточно широко используется для изготовления винтовых механизмов и домкратов. КПД прямоугольной резьбы выше, чем у трапецеидальных аналогов, которым она, в свою очередь, уступает прочностью.