Ремонтопригодность

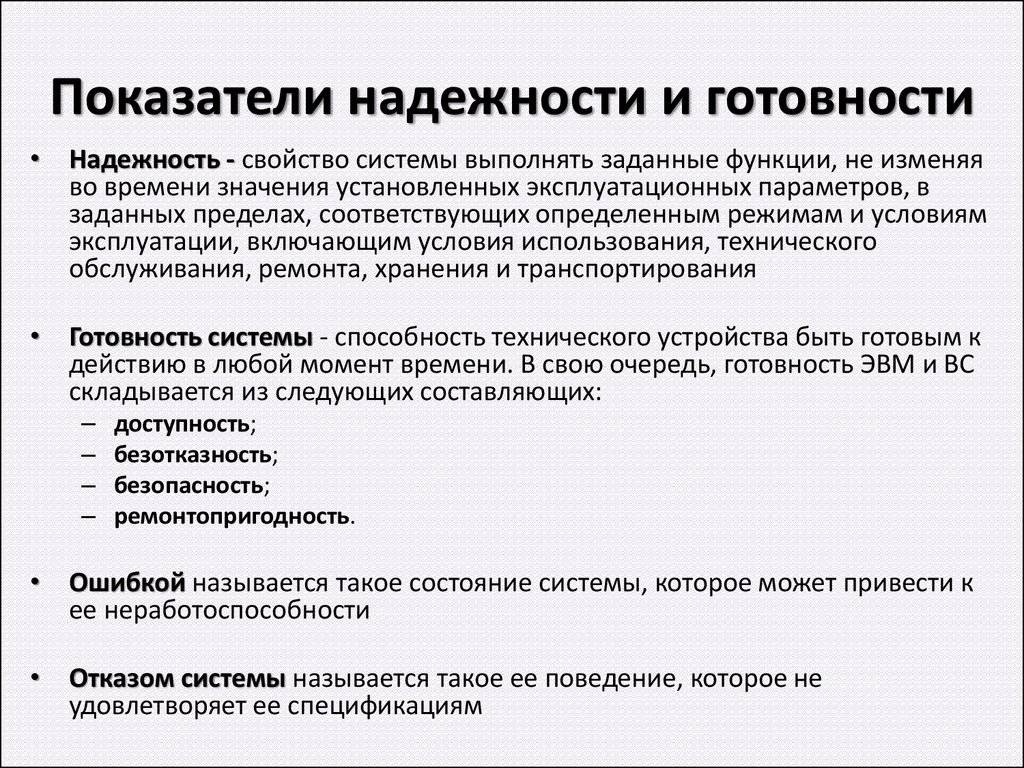

Ремонтопригодность характеризуется конструктивными особенностями системы защиты, возможностью использования взаимозаменяемых блоков, схем обнаружения отказов и их устранения. Для обеспечения сохраняемости системы защиты ( или ее комплектующих технических устройств) следует позаботиться о применении вибрационностойких и не меняющих своих характеристик во времени элементов.

Ремонтопригодность определяет приспособленность электропривода к поддержанию и восстановлению работоспособного состояния путем проведения ремонтов и технического обслуживания.

Ремонтопригодность и сохраняемость определяется соблюдением строительных норм и правил при сопоставлении их с возможными отказами функционирования системы ВАДС как вследствие воздействия на автомобиль, так и на водителя. Одним из характерных показателей ремонтопригодности служит уровень сохранения пропускной способности на участке, где возникла угроза отказа и требуется восстановление транспортного потока предусмотренной интенсивности.

Ремонтопригодность может быть также охарактеризована экономическими показателями – затратами труда и средств на устранение отказов, на техническое обслуживание и ремонт.

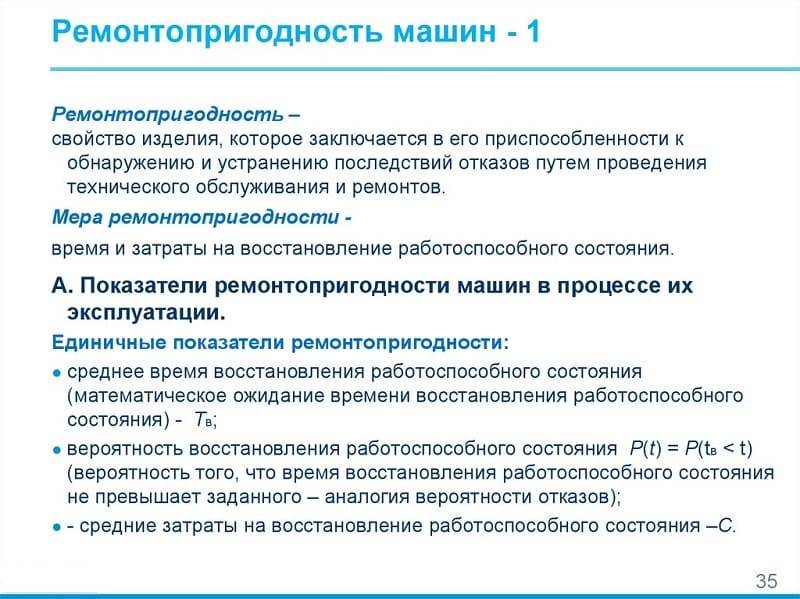

Ремонтопригодность – свойство изделия, определяющее трудовые и материальные затраты на его ремонт и техническое обслуживание. Ремонтопригодность характеризуется двумя показателями: ремонтной технологичностью ( РТ) и технологичностью при техническом обслуживании ( ТО), Основными свойствами ремонтной технологичности являются блочность, взаимозаменяемость и вос-станавляемость.

Ремонтопригодность – свойство машины, заключающееся в ее приспособленности к предупреждению, отысканию и устранению в ней отказов и неисправностей, что достигается проведением технического обслужи ваиия и ремонтов.

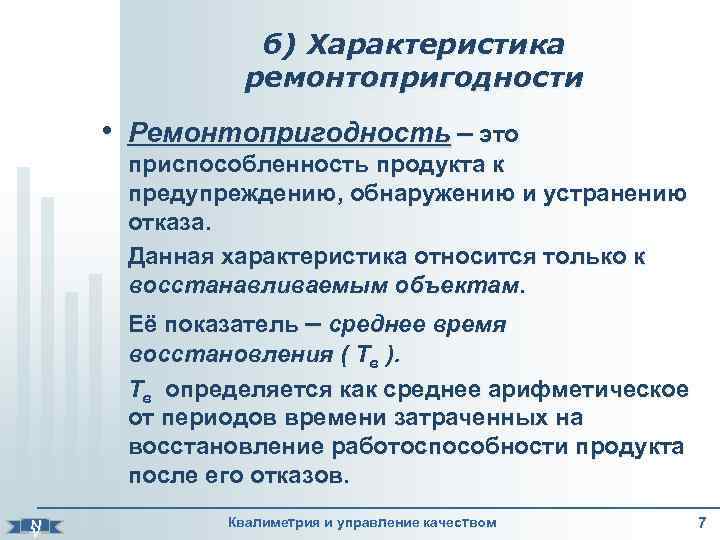

Ремонтопригодность – свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Ремонтопригодность входит в понятие надежности. Однако высокая надежность машины не всегда означает высокую ремонтопригодность

Поэтому при разработке машины ( аппарата) приходится обращать особое внимание на обеспечение достаточного уровня ремонтопригодности. Ремонтопригодность может быть предусмотрена при проектировании машины; для существующей машины способ повышения ремонтопригодности намечается в процессе ее эксплуатации и осуществляется как модернизация, направленная на повышение эксплуатационных характеристик.

Ремонтопригодность закладывается при разработке объекта выбором рациональной конструкции, обеспечивается при изготовлении объекта соблюдением технологии производства и поддерживается при эксплуатации объекта рациональной системой технического обслуживания и ремонта.

Ремонтопригодность характеризуется приспособленностью машины к выявлению повреждений, ремонте доступностью и ремонте-способностью.

Ремонтопригодность заключается в приспособленности к предупреждению и обнаружению причин возникновения отказов АСУТП, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Ремонтопригодность – свойство системы, заключающееся в ее приспособленности к предупреждению, отысканию и устранению в ней отказов и неисправностей, что достигается проведением технического обслуживания и ремонтов.

Ремонтопригодность характеризуется конструктивными особенностями системы защиты, возможностью использования взаимозаменяемых блоков, схем обнаружения отказов и их устранения.

Ремонтопригодность характеризует особенности схемы и конструкции прибора, позволяющие с теми или иными затратами времени, труда и средств обнаруживать и устранять причины отказов прибора, в том числе путем замены неисправных деталей и узлов новыми.

Ремонтопригодность для строительных машин, как один из важнейших показателей, составляющих надежность, представляет собой свойство машины в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

8 Функционирование СТОИР изделий

8.1 Готовность СТОИР изделия к функционированию

определяют наличием средств, исполнителей, документации ТО и ремонта и условий,

необходимых для их эффективного взаимодействия.

8.2 Функционирование СТОИР изделия предполагает

выполнение:

плановых ТО и ремонтов в заданные сроки с заданным

качеством при оптимальных затратах труда и средств;

неплановых ремонтов с соответствующими качеством и

затратами труда, средств и времени.

8.3 В процессе функционирования СТОИР изделия должны

быть решены следующие задачи:

обеспечение условий для своевременного и

соответствующего качества выполнения ТО и ремонта;

планирование ТО и ремонта;

выполнение ТО и ремонта;

контроль своевременности и качества выполнения ТО и

ремонта, в том числе систематизация и анализ эксплуатационных данных о

надежности и эффективности использования изделий.

8.4 Организационную структуру СТОИР изделия

определяют:

условия выполнения ТО и ремонта – место эксплуатации

изделия, место эксплуатации изделия с выполнением части работ на

специализированных предприятиях, специализированное предприятие;

исполнители – эксплуатационный персонал,

специализированный персонал эксплуатирующей организации, фирменное ТО

(фирменный ремонт), комбинированный состав исполнителей;

метод ремонта – необезличенный; обезличенный, в том

числе агрегатный;

стратегия ТО и ремонта – ТО регламентированное, ТО с

периодическим контролем параметров, ТО с непрерывным контролем параметров,

ремонт регламентированный, ремонт по техническому состоянию.

8.5 СТОИР изделия следует корректировать в

соответствии с эксплуатационными данными о надежности изделий и изменяющимися

условиями их эксплуатации.

8.6 Качество ТО и ремонта изделий определяют:

свойство изделия как объекта ТО и ремонта –

технологичность изделия при ТО и ремонте и требования к исполнителям ТО и

ремонта;

условия выполнения ТО и ремонта – наличие

необходимых производственных площадей и средств технологического оснащения, достаточность

запасов материалов и запасных частей, применение прогрессивных методов контроля

(диагностирование) технического состояния изделий, квалификация исполнителей ТО

и ремонта, соблюдение производственной и технологической дисциплины.

8.7 Качество изделия после ТО и ремонта определяют:

техническое состояние изделия, поступившего на ТО

или в ремонт;

качество запасных частей (новых и восстановленных) и

материалов, используемых при ТО и ремонте;

качество ТО и ремонта.

8.8 Эффективность СТОИР изделия определяет ее

способность поддерживать и восстанавливать заданные свойства этих изделий и

обеспечивать заданный уровень их технической готовности при оптимальных

затратах времени, труда и средств. Показатели эффективности – по ГОСТ

18322.

8.9 Эффективность СТОИР изделия может быть повышена

путем:

совершенствования конструкции изделия как объекта ТО

и ремонта;

совершенствования стратегии ТО и ремонта изделия в

соответствии с эксплуатационными данными о его надежности;

отработки эксплуатационной и ремонтной

документации;

совершенствования организации ТО и ремонта, в

том числе МТО;

совершенствования технологических процессов

ТО и ремонта; оптимизации состава исполнителей ТО и ремонта.

Ключевые

слова: техническое обслуживание; ремонт; система технического обслуживания и

ремонта изделия

6 Информационное обеспечение СТОИР изделий

6.1 Информационное обеспечение СТОИР изделий

представляет собой комплект документов, устанавливающих требования к

составляющим СТОИР и связям между ними на стадиях разработки и эксплуатации

изделия.

6.2 Информационное обеспечение СТОИР изделия

предназначено для:

формирования организационной структуры служб ТО и

ремонта;

обеспечения своевременного выполнения ТО и ремонта

изделий с заданным качеством;

перспективного и текущего планирования ТО и ремонта.

6.3 Информационное обеспечение СТОИР изделия

включает документы следующих видов:

конструкторские, в том числе эксплуатационные и ремонтные;

технические условия на ремонт;

организационно-технические документы;

технологические документы;

данные контроля эффективности функционирования СТОИР

изделия.

6.4 Документы, входящие в комплект, разрабатывают на

основании соответствующих требований следующих межгосударственных стандартов:

входящих в «Единую систему конструкторской

документации»;

входящих в комплекс «Система технического

обслуживания и ремонта техники»;

устанавливающих требования к СТОИР отдельных видов

техники;

входящих в комплекс «Техническая диагностика»;

входящих в «Единую систему технологической

документации»;

устанавливающих требования к безопасности,

экологичности и совместимости изделий.

6.5 Для каждого типа изделий должен быть разработан

соответствующий комплект документов, содержащий в обязательном порядке:

структуру ремонтного цикла (виды и периодичность ТО

и ремонтов) и число ремонтных циклов за срок службы изделия;

объем плановых ТО и ремонтов;

критерии постановки изделия на ТО и ремонт;

типовые отказы изделия и методы восстановления его

работоспособности;

допускаемые изменения технических характеристик

изделия после ремонта;

номенклатуру и количество запасных частей для ТО и

ремонта;

систему сбора и обработки информации об отказах,

повреждениях, продолжительности, трудоемкости и стоимости плановых и неплановых

ТО и ремонтов.

Три кита надежности

Безусловно, составляющие надежности рассчитываются в процессе конструирования. Но это лишь первый кит. Второй — производство, а третий — эксплуатация. Если на небе сойдутся все звезды — выдержат все три кита. Но частенько бывает, что то один, то другой дает маху.

В качестве примера можно вспомнить злополучный двигатель 1.4 TSI ЕА111. Конструктивный просчет был в том, что цепь привода ГРМ оказалась слишком нежной и растягивалась уже при небольших пробегах. Подкачал и «производственный» кит — поставщик натяжителей цепи (по версии немцев именно в этом была проблема «перескока»). Наконец, провоцировала проблему перескока и эксплуатация, если владелец оставлял автомобиль с заглушенным мотором на передаче.

Вообще в случае с автомобилями эксплуатация — самое слабое звено (или, если хотите, самый нежный кит). Почему? Скажем, в авиации контрольные проверки, обслуживание, ремонты — все это проводится строго по регламенту, иначе никак (попытки «сэкономить» обычно заканчиваются авиакатастрофами, громкими разбирательствами и закрытием провинившихся авиакомпаний).

С автомобилями все иначе. Покинули они дилерские стены — и неизвестно, кто и как ездит, как обслуживает. Именно поэтому, отвечая на вопросы читателей о выборе подержанных автомобилей, мы всегда говорим, что надежность той или иной модели или модификации, конечно, стоит учитывать, но есть еще и техническое состояние конкретного экземпляра. То есть спустя 5-7 лет мы уже представляем, насколько справляются два первых кита (конструктивный и производственный), но как поведет себя третий (эксплуатационный) — это почти всегда рулетка.

Здесь в пример можно привести современные двигатели или автоматические коробки передач. Они надежны и с конструктивной точки зрения, и с производственной. Но эксплуатационная надежность будет высокой только при условии своевременного обслуживания — замены масла и фильтров. И бережного обращения с техникой.

И еще один момент. По мере эксплуатации, естественного износа и усталости материалов надежность снижается, вероятность отказов увеличивается. Кстати, отказом может считаться не только разрушение или деформация детали, но и нарушение регулировок, приводящее к прекращению работоспособности. Пример такой ситуации — переход роботизированной коробки в аварийный режим из-за невозможности адаптироваться к износу сцеплений.

5 Контроль основных показателей безопасности

5.1 Контроль (оценка, подтверждение) основных показателей безопасности проводят:— на этапе разработки — при разработке конструкторской документации;— на этапе постановки на производство:

а) при отработке макетов, опытных образцов (в ходе предварительных и приемочных испытаний);

б) при выборе (определении) предприятия-изготовителя — путем оценки возможности технологических процессов и системы контроля, применяемых на предприятии-изготовителе для обеспечения требуемой безопасности;

в) на этапе технической подготовки производства — при анализе конструкторской и технологической документации и в ходе проведения квалификационных испытаний;— на этапе изготовления:

а) для машин и оборудования разовых поставок — при анализе КД, которая должна содержать расчеты нормируемых показателей безопасности;

б) для серийно выпускаемых машин и оборудования (в том числе периодически выпускаемых) — в ходе периодических, типовых, квалификационных испытаний и анализа статистики об отказах при испытаниях;— на этапе эксплуатации:

а) при техническом обслуживании и ремонте — учетом наработок и проводимых регламентных работ;

б) в ходе анализа данных эксплуатационной статистики;

в) при экспертной оценке остаточного ресурса, остаточного риска и продления назначаемых показателей.

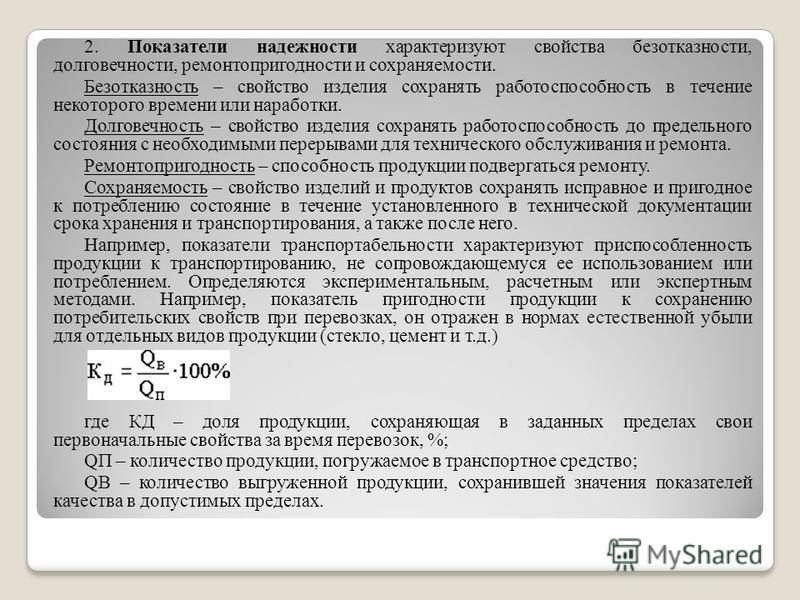

Насколько дорого ремонтировать Samsung Galaxy S20

Флагман компании Samsung на 2020 год. Смартфон, радующий глаз стильным ярким экраном, который, увы, можно ведь и разбить. Сколько будет стоить починка? Сейчас расскажем.

Вид поломки | Описание | Стоимость ремонта |

Неисправный АКБ | Вздутая батарея не подлежит ремонту. Требуется замена детали. | Девайс разбирается с задней стороны. Это тот самый случай, когда есть риск повредить крышку корпуса. В среднем за ремонт берут 1 500, а покупка аккумулятора Samsung Galaxy S20 обойдется в 870 рублей. Но не забывайте о неприятном сюрпризе, в виде возможных затрат на новую крышку. |

Некорректный режим заряда | Часто отходит шнур на зарядке или обрывается соединение с PC? Меняйте разъем! | Для замены разъема заряда также потребуется снятие задней крышки. Работа оценивается в 1,5 тысячи, и еще 1 230 рублей нужно на плату для Гэлакси С20 с разъемами заряда и микрофона. |

Разбитый экран | Уронили телефон и дисплей теперь вдребезги? Готовьте кошелек! | Неудачное падение смартфона потребует от владельца кругленькой суммы. Стоимость замены составит 1 500 рублей, но качественный новый экран для Samsung Galaxy S20 купить дешевле 20 180 не получится. В общей сумме затраты составят 22 тысячи рублей. |

Теперь получился наглядный и объективный разбор ремонтопригодности смартфонов. Думаем, к вам вернулось желание холить и лелеять свой смартфон, не подвергая его никаким рискам. Оно и верно: лучше предотвратить поломку, чем тратить время и деньги на поиски хорошего мастера. Но если вдруг что – где заказать запчасти для ремонта смартфонов вам уже известно. Берегите себя и свои девайсы!

Василий — автор интернет-сайта TehnObzor, которому нравится знать что-то новое и обо всём. Он необычно напишет свой отзыв и сделает снимок. Романтик в душе и техник по жизни, имеет большой опыт и собственный, немного философский взгляд.

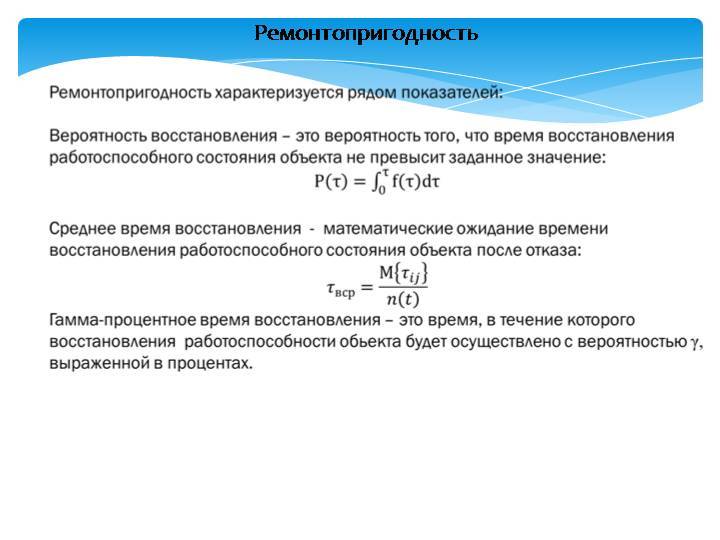

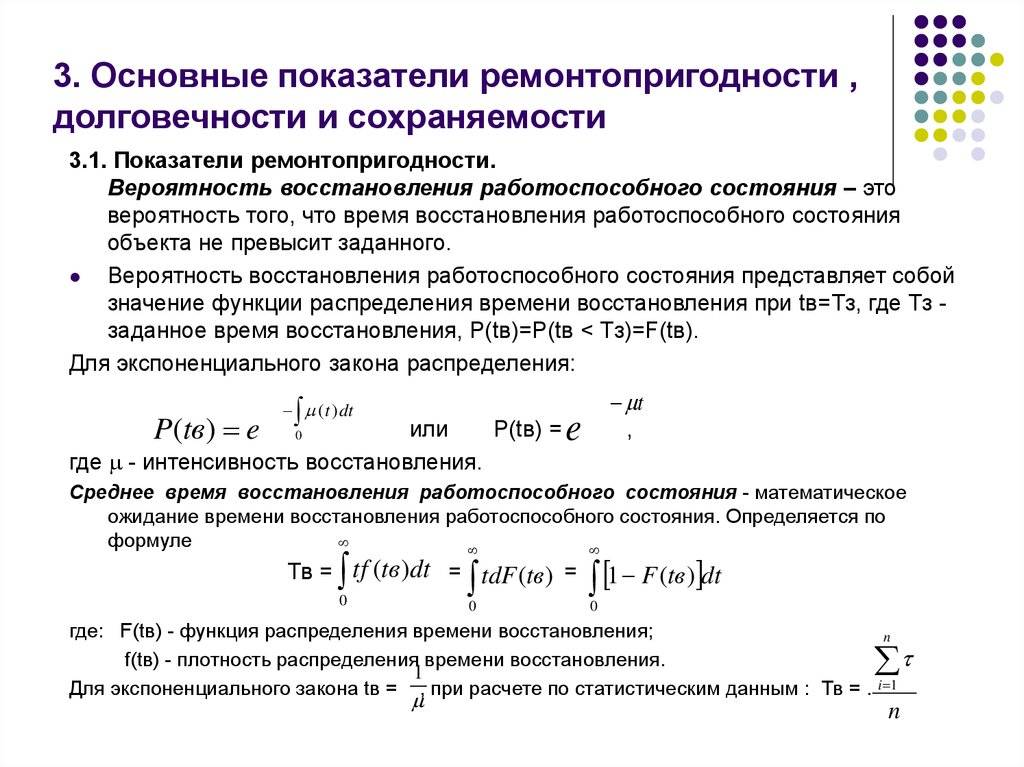

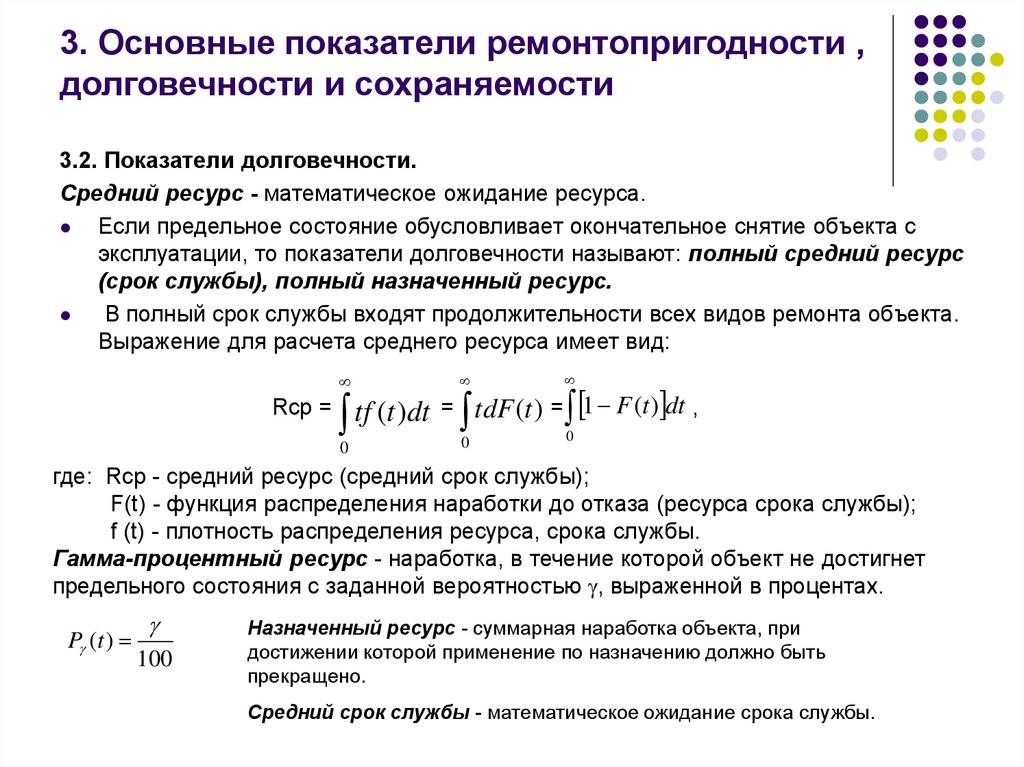

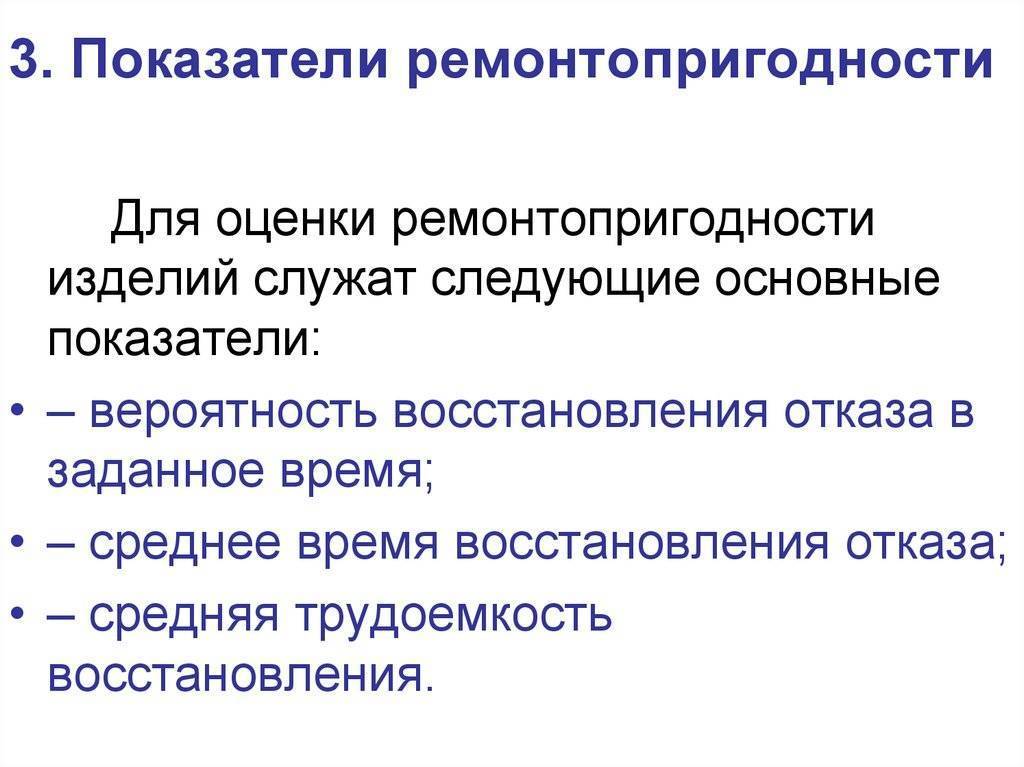

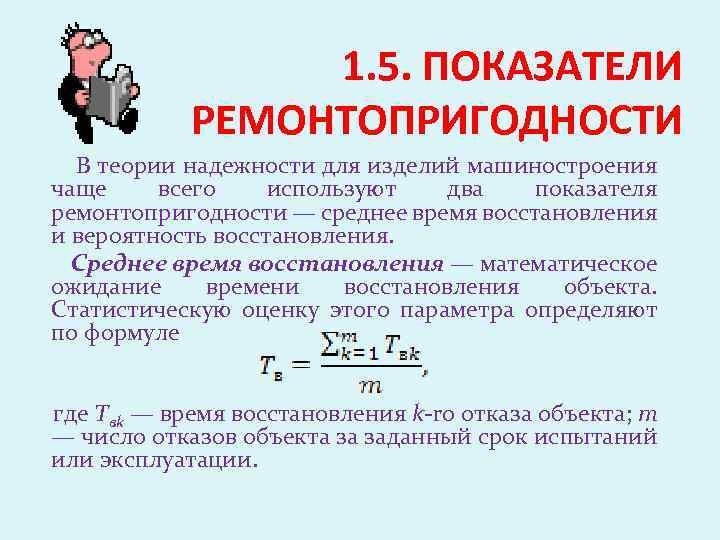

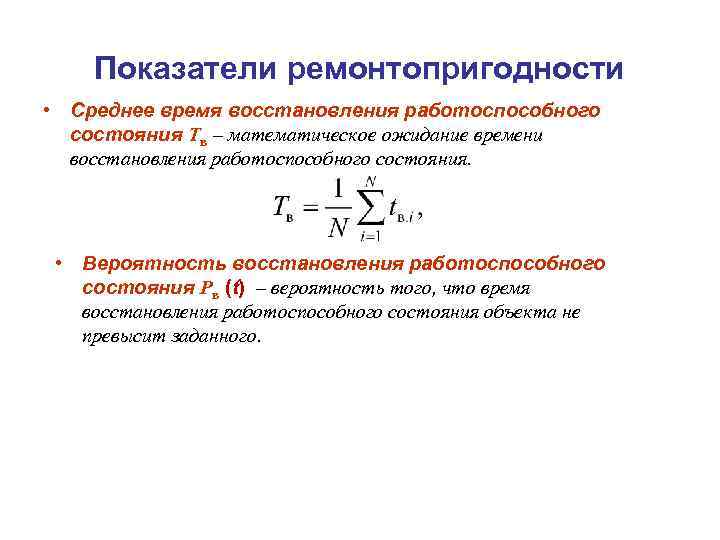

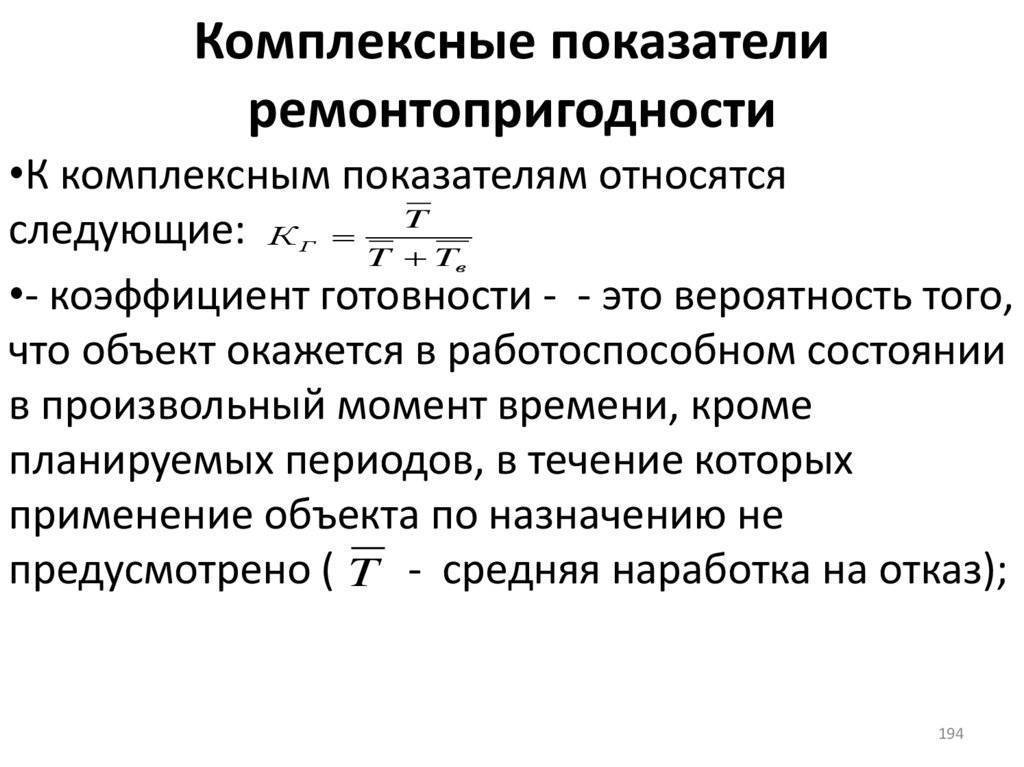

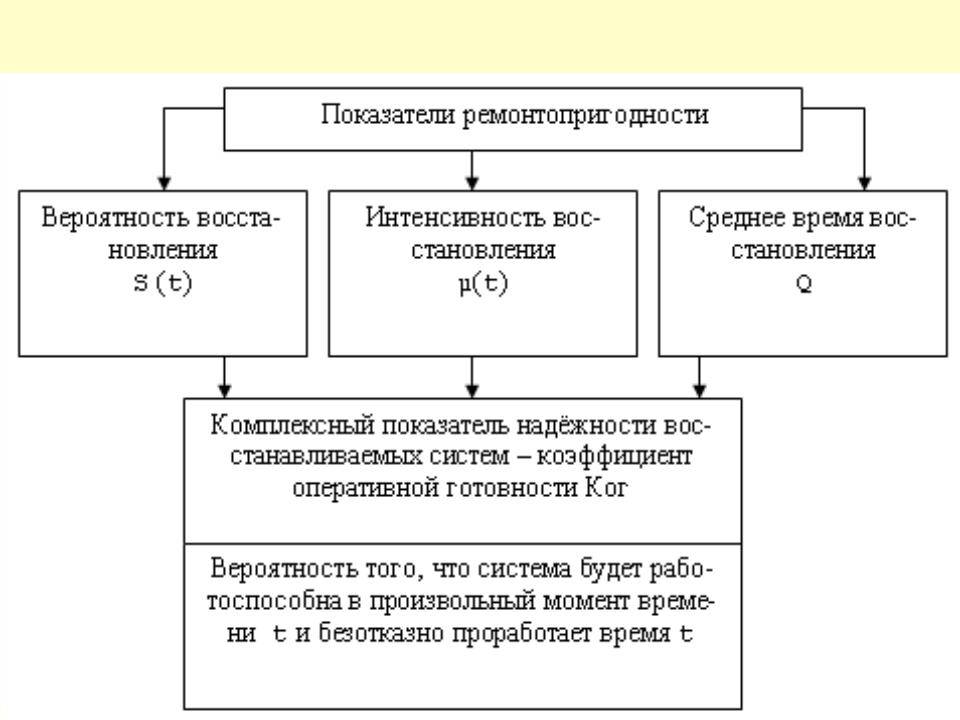

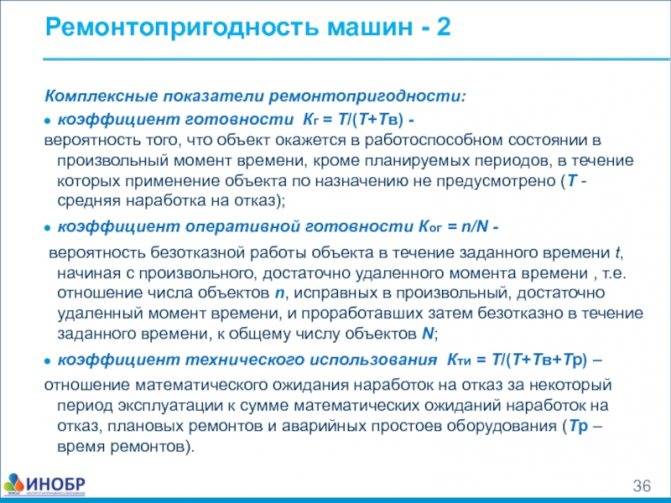

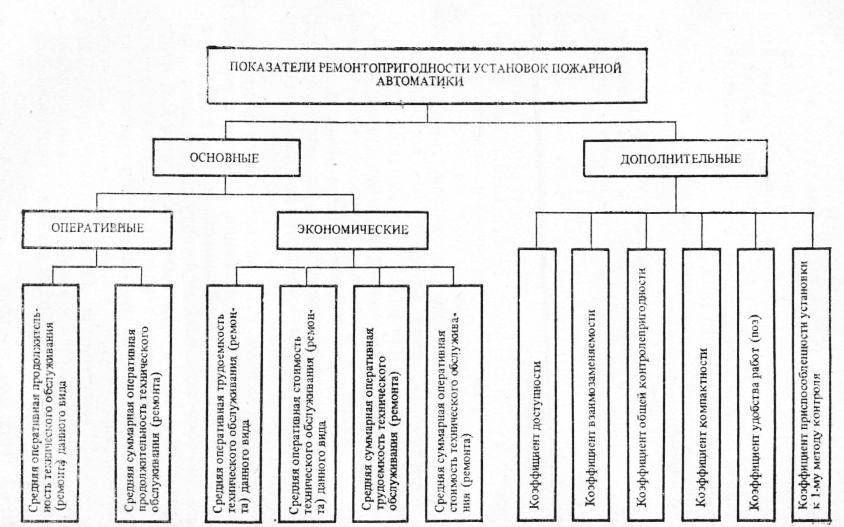

Показатели ремонтопригодности

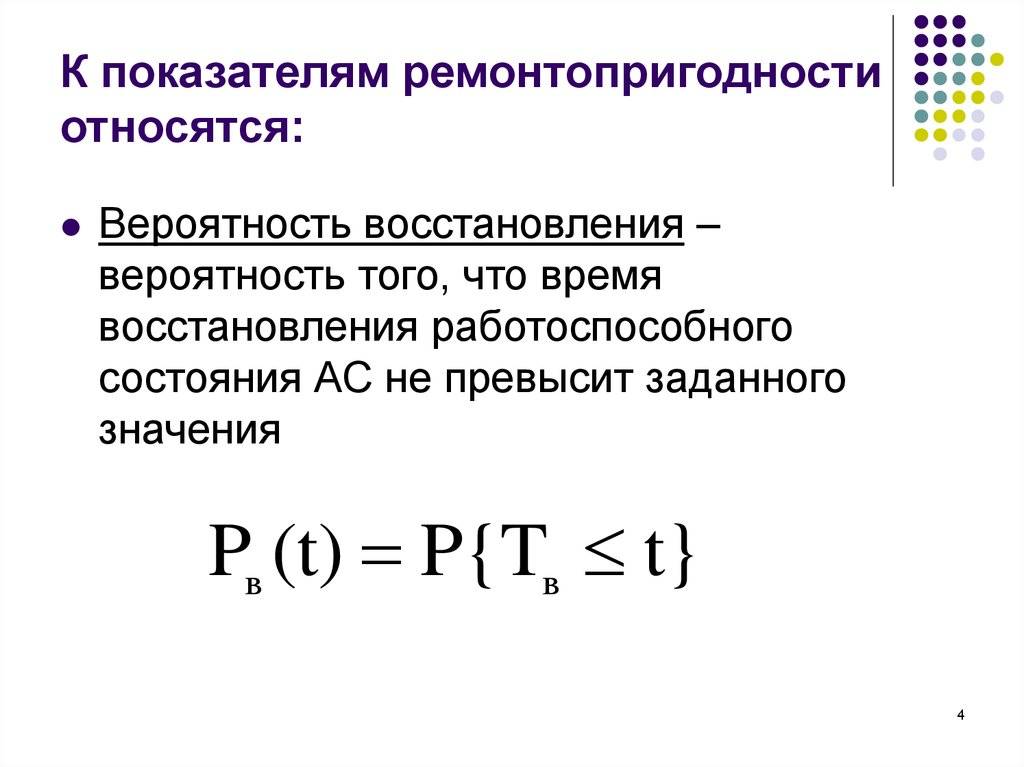

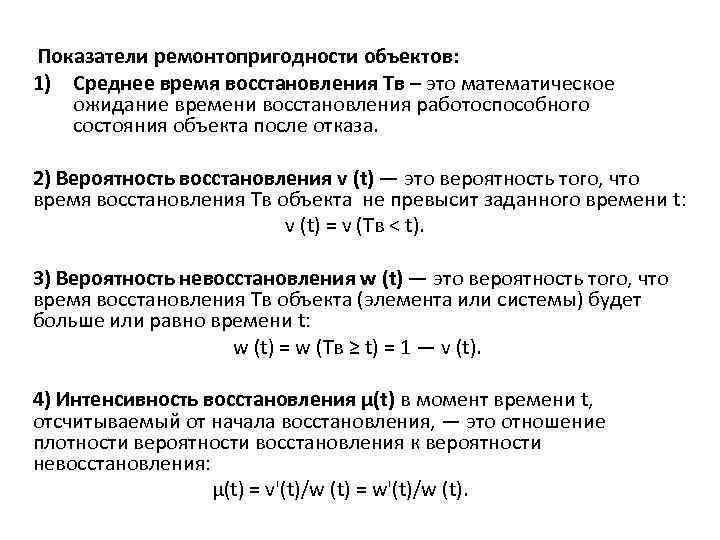

Для оценки эффективности применяют следующие показатели ремонтопригодности:

- усреднённое время восстановления устройства;

- характеристики вероятности восстановления за отведенный промежуток времени;

- интенсивность потока восстановления;

- средняя трудоёмкость.

Все параметры определяются на основе вероятностных подходов оценки непрерывных случайных величин. Первый параметр рассчитывается как математическое ожидание времени восстановления работоспособности на основе полученных экспериментальных данных. Он учитывает количество полученных отказов (возникших неисправностей) за определённый временной интервал. С его помощью определят вынужденное (нерегламентированное) время простоя оборудования. Проведенный анализ показал, что вероятность восстановления соответствует нормальному закону распределения.

Второй параметр позволяет определить исследуемые показатели с учётом допустимого количества отказов за исследуемый интервал времени. Этот параметр позволяет определить количество отказов степень восстанавливаемости системы.

С его помощью определяют способность ремонтных организаций своевременно восстанавливать вышедшую из строя систему.

Средняя трудоёмкость восстановления технических систем определяется как усредненный временной показатель, характеризующий необходимое время на восстановление рассматриваемой системы при возникновении неисправности среднего уровня.

Для оценки перечисленных показателей применяют основные параметры, характеризующие вероятность случайной величины. К ним относятся: математическое ожидание, дисперсия, среднее квадратическое отклонение. Статистическая оценка параметров проводится одним из методов математической статистически. Наиболее целесообразными в теории надёжности считаются: корреляционно-регрессионный, дисперсионный, кластерный, факторный. Полученные показатели позволяют определить работоспособность в оставшийся срок службы.

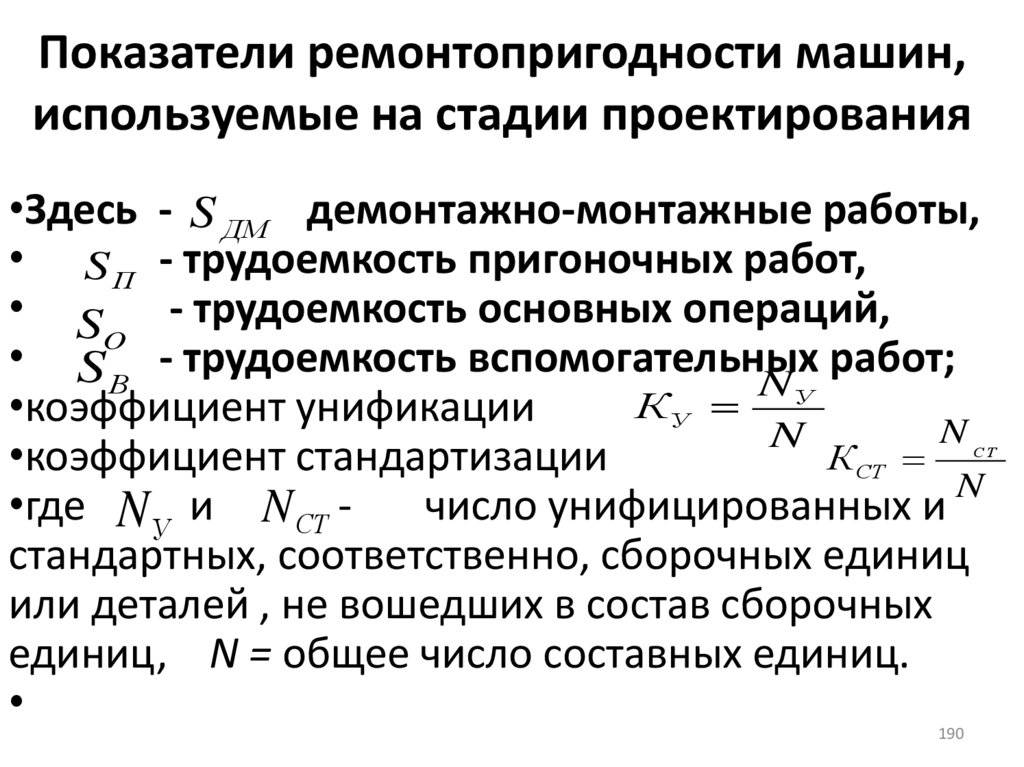

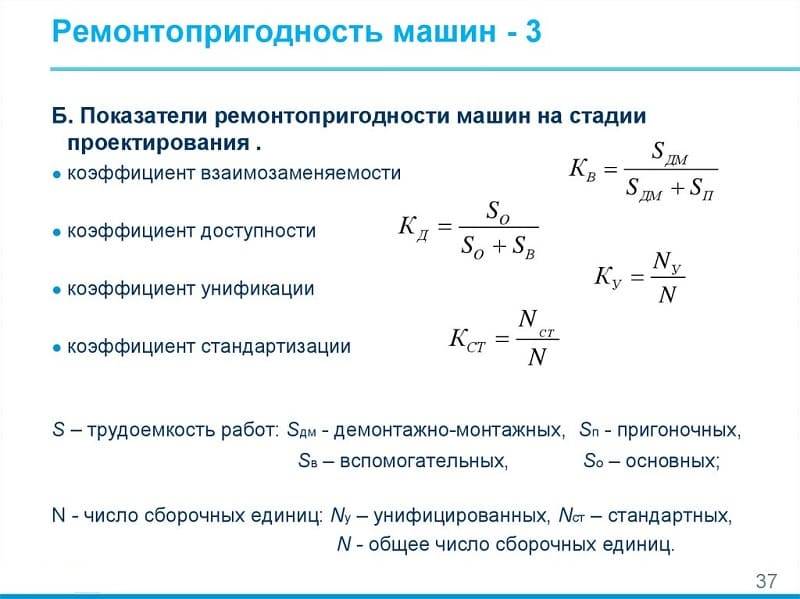

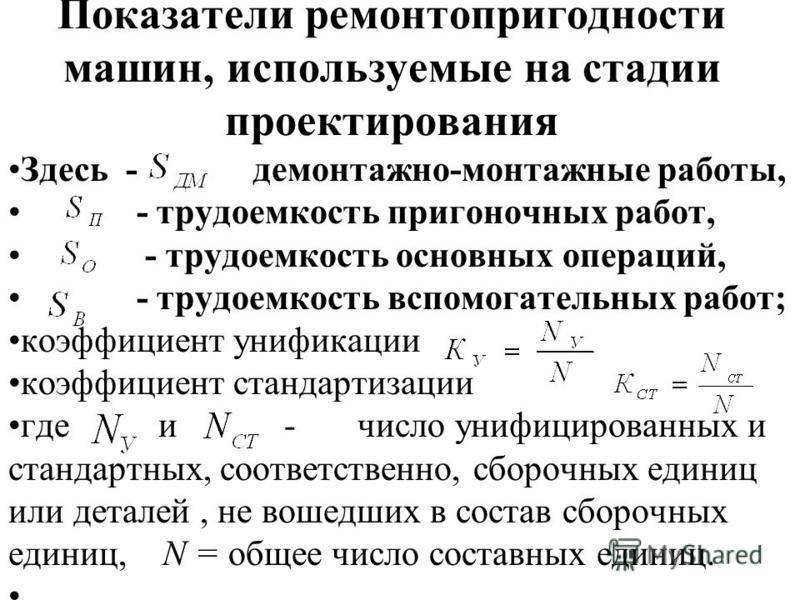

Ремонтопригодность оценивается с помощью коэффициентов. Они перечислены в соответствующем стандарте и называются:

- доступность к любому узлу или агрегату;

- взаимозаменяемость аналогичных элементов;

- легкосъёмность каждой из деталей;

- унификации в соответствие с установленными стандартами и техническими условиями;

- стандартизации согласно существующих требований.

На ремонтопригодность влияют факторы:

- конструктивные;

- производственно-технические;

- организационно-производственные;

- эксплуатационные.

Эти факторы напрямую или опосредованно влияют на различные показатели ремонтопригодности. Степень влияния зависит от вида разрабатываемых машин и механизмов, а также от условий их эксплуатации.

Например, для выпускаемых гидроцилиндров в широком диапазоне требуемых усилий используются только стандартизированные материалы и технологии. Учитываются все факторы, влияющие на потребительские свойства изделий.

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Обеспечение ремонтопригодности изделий имеет целью снижение затрат времени, труда и средств на их ТО и ремонт и повышение, на этой основе, эффективности их использования в процессе эксплуатации.

1.2. Обеспечение ремонтопригодности изделий в процессе их проектирования и модификации осуществляется путем отработки их конструкций как объектов ТО и ремонта с учетом других свойств, определяемых показателями качества.

1.3. Отработка изделий на ремонтопригодность предполагает:

снижение потребности в ТО и ремонте, т.е. необходимости операций ТО и ремонта и частоты их выполнения;

повышение технологичности изделий при ТО и ремонтной технологичности (далее по тексту – технологичности при ТО и ремонте);

ограничение требований к квалификации персонала, осуществляющего ТО и (или) ремонт изделий.

1.3.1. Снижение потребности изделий в ТО и ремонте достигается использованием при их разработке деталей и сборочных единиц с высокими показателями долговечности, безотказности и сохраняемости, что приводит к сокращению количества, объема и частоты выполнения операций ТО и ремонта.

1.3.2. Повышение технологичности изделий при ТО и ремонте достигается:

повышением контролепригодности, доступности, легкосъемности, взаимозаменяемости, монтажепригодности и восстанавливаемости изделий, унификации и стандартизации сборочных единиц и деталей;

ограничением числа и номенклатуры материалов, инструмента, вспомогательного оборудования и приспособлений, необходимых для ТО и ремонта.

Примечания:

1. Монтажепригодность – по ГОСТ 22903-78.

2. Под восстанавливаемостью понимают свойство деталей и сборочных единиц, выработавших установленный ресурс, выражающееся в возможности придания им номинальных или ремонтных размеров и прочих исходных или близких к ним показателей качества.

1.3.3. Ограничение требований к квалификации персонала, осуществляющего ТО и ремонт, достигается путем обеспечения:

автоматизации контроля технического состояния и диагностирования изделий, а также механизации работ по ТО и ремонту;

определяемости и ясности в обозначениях мест контроля технического состояния изделий, смазки, регулирования, крепления и т.д.;

логической последовательности и удобства выполнения операций ТО и ремонта;

исключения возможности неправильного выполнения монтажно-демонтажных операций;

четкости и лаконичности изложения указаний по ТО и ремонту в эксплуатационной и ремонтной документации.

1.4. При разработке изделий под заданную систему ТО и ремонта исходными данными для отработки изделий на ремонтопригодность являются показатели ремонтопригодности, в том числе, показатели технологичности при ТО и ремонте, содержащиеся в исходных требованиях заказчика (основного потребителя) на изделия, в технических заданиях на их разработку и в соответствующих стандартах.

1.5. Показатели ремонтопригодности – по ГОСТ 21623-76.

1.6. Выбор номенклатуры и задание значений показателей ремонтопригодности в нормативно-технической и конструкторской документации – по ГОСТ 23146-78.

1.7. Показатели технологичности при ТО и ремонте приведены в обязательном приложении 1.

1.8. При отработке изделий на ремонтопригодность в соответствии с п. 1.4 должна быть обеспечена их совместимость как объектов ТО и ремонта с заданной системой ТО и ремонта и, следовательно, взаимная увязка показателей ремонтопригодности изделий и их системы ТО и ремонта, предусмотренных ГОСТ 18322-78.

1.9. При разработке изделий в комплексе с системой ТО и ремонта исходными данными являются показатели: системы ТО и ремонта, ремонтопригодности изделий, в том числе их технологичности при ТО и ремонте, заданные в техническом задании на изделия. Взаимосвязанной отработке в этом случае подлежат изделие, как объект ТО и ремонта, организация, технологические процессы, средства и система материально-технологического обеспечения ТО и ремонта изделий.

1.10. Показатели ремонтопригодности и системы ТО и ремонта изделий определяются при испытаниях изделий, их аналогов и прототипов на основе сбора и учета информации в соответствии с ГОСТ 20857-75 и расчета показателей в соответствии с ГОСТ 22952-78.

1.11. В ходе обеспечения ремонтопригодности при разработке изделий должна предусматриваться их конкурентоспособность по показателям ремонтопригодности на мировом рынке.

ФОРМА ПРОТОКОЛА ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА РЕМОНТОПРИГОДНОСТЬ И КОНТРОЛЕПРИГОДНОСТЬ ИЗДЕЛИЯ

СОГЛАСОВАНО

главный инженер предприятия-изготовителя

Личная подпись ________________ Расшифровка подписи _____________________

Дата ___________________

УТВЕРЖДАЮ

главный инженер предприятия-разработчика

Личная подпись ___________________ Расшифровка подписи ___________________

Дата ___________________

ПРОТОКОЛ

ИСПЫТАНИЙ НА РЕМОНТОПРИГОДНОСТЬ И КОНТРОЛЕПРИГОДНОСТЬ

наименование изделия, условное обозначение, заводской номер ___________ дата

испытания

число, месяц, год

. Перечень используемого стандартного и специализированного технологического оборудования, инструмента, приспособлений

. Показатели РП и КП

Наименование моделируемого отказа

Внешнее (характерное) проявление отказа

Средняя оперативная продолжительность i-й

операции диагностирования с применением стандартных СИ (ремонта i-го уровня) tiдi, ч

Средняя оперативная продолжительность i-й

операции диагностирования с применением специализированного технологического оборудования tд.спi, ч

Средняя оперативная продолжительность ремонта п-

го отказа (ремонт i-го уровня) tin, ч

Оперативная продолжительность ТО m-го наблюдения

Примечания

. Показатели РП и КП по результатам испытаний

Значение показателя, ч

Соответствие ТЗ (да, нет)

1. Средняя продолжительность ТО

Тт.о =

2. Средняя оперативная продолжительность ремонта 1-го уровня

Т1р=

3. Средняя оперативная продолжительность ремонта 2-го уровня

Т2р=

4. Средняя оперативная продолжительность диагностирования с применением стандартизованных СИ (ремонт 1-го уровня)

Т1д=

5. Средняя оперативная продолжительность диагностирования с применением стандартизованных СИ (ремонт 2-го уровня)

Т2д=

6. Средняя оперативная продолжительность диагностирования с применением специализированного технологического оборудования

Тд.сп=

. ЗАКЛЮЧЕНИЕ

Подписи исполнителей

Нормативные документы

Рассматриваемое понятие, его основные показатели и способы обеспечения определены утверждёнными нормативными документами. К ним относятся:

- Межгосударственный стандарт (ГОСТ 27.002-89), в котором утверждены наиболее используемые понятия, характеризующие надежность различных устройств.

- Государственный стандарт 23660-79. Определяет правила создания системы обслуживания и ремонта техники.

- Государственный стандарт 3.1109-82. В нём систематизированы понятия и термины, применяемые при разработке технологической документации (ЕСТД).

- В стандарте 21623-76 приведены показатели для оценки ремонтопригодности, утверждена система обслуживания и ремонта.

В первом документе приводятся понятия и характеристики, применяемые для оценки работоспособности механических, электрических, гидравлических устройств.

Перечисленные термины обязательны для применения в технической документации, используемой при проектировании устройств и их компонентов. Их применяют совместно со стандартом ГОСТ 18322.

Требования к ремонтопригодности задаются, начиная с этапа проектирования. Они включают:

- Цели повышения ремонтопригодности и решаемые основные задачи.

- Методы повышения ремонтопригодности на этом этапе и последующей модернизации разрабатываемого технического объекта. Предложенные методы должны обеспечивать установленные показатели надёжности.

- Задачи, решаемые при проверке показателей во время испытаний.

- Параметры, требующие периодического контроля. В этот перечень включены показатели надёжности, продолжительности ремонта и эксплуатации, технологической целесообразности.

- Порядок выбора номенклатуры комплектующих элементов, показатели работоспособности.

- Последовательность и правила разработки устройства. Они осуществляются совместно с разработкой системы периодического обслуживания.

Утверждённые требования к ремонтопригодности по ГОСТ 23660-79 объединяют основные принципы разработки необходимых показателей. С их помощью создаётся система контроля работоспособности.

1.3 Обеспечение машин запасными частями

На трудоемкость ремонта большое влияние оказывает возможность быстрой

замены поврежденного узла или детали машины и восстановления за счет этого

утраченной работоспособности. Обычно для эксплуатации машин предусматриваются

запасные части, номенклатура которых должна отражать характер типичных

повреждений, возникающих в машине, а их количество соответствовать потребности,

исходя из сроков службы и методов ремонта. Конструкция машины должна быть

приспособлена к осуществлению быстросменности. Наличие запасных частей

значительно сокращает время и стоимость ремонта и, как правило, полностью

восстанавливает утраченную работоспособность, поскольку эти детали изготовлены

в тех же условиях, что и установленные в машине и обладают необходимыми

показателями качества. Это дает большой экономический эффект, увеличивает

межремонтный период, способствует эксплуатации машин в разнообразных условиях.

В различных отраслях машиностроения создаются специализированные заводы или

подразделения для производства запасных частей, причем это производство

занимает обычно существенную долю в общем объеме продукции. Однако правильное

планирование выпуска запасных частей является сложной задачей. Во-первых,

установление номенклатуры быстроизнашивающихся частей на стадии проектирования

или для новой машины, не имеющей опыта эксплуатации, не всегда представляется

возможным.

Отсутствие данных по скорости изнашивания и срокам службы, недостаточная

информация об эксплуатации прототипов или аналогичных изделий, неточность

методов расчета сроков службы – все это приводит к тому, что конструктор может

установить перечень быстроизнашивающихся деталей лишь с грубым приближением.

Во-вторых, при определении потребности в запасных частях на весь период

эксплуатации машины не всегда известны спектры предполагаемых или имеющих место

эксплуатационных нагрузок и условий работы и ремонта машины. Поэтому часто

трудно оценить даже средние значения сроков службы или скоростей изнашивания отдельных

деталей и сопряжений и по ним – потребность в объеме запасных частей.

Количество необходимых запасных частей при эксплуатации парка машин можно

оценить двумя основными способами: на основании статистических данных из сферы

эксплуатации, что дает достаточно точную картину лишь для устойчивых в

конструктивном отношении моделей машины и при постоянном анализе тенденций в

потребности запасных частей; методом расчета в сочетании со статистическим

моделированием; расчет показателей надежности на стадии проектирования, рас

смотренный выше, является базой и для оценки потребности в запасных частях.

Следует подчеркнуть, что наличие в машине запасных частей, которые заменяются

при межремонтном обслуживании или при текущих плановых ремонтах, накладывает

отпечаток и на конструкцию машины. Помимо удобства демонтажа и установки

заменяемой части необходимо, чтобы заменялся как можно меньший по массе и

простой по конфигурации узел. Это часто связано с применением специальных

конструктивных решений, которые упрощают и удешевляют ремонт и эксплуатацию

машины, а также производство запасных частей. Например, при износе сложного

кулачка может заменяться не весь кулачок, а лишь изношенная часть профиля, при

смятии отверстий под пальцы у рычагов и многозвенных механизмов должен

заменяться не рычаг, а его головка или втулки под отверстия и т. п. Конструкция

машины должна соответствовать требованиям ремонтопригодности.