Рекристаллизация

Подробности Категория:

РЕКРИСТАЛЛИЗАЦИЯ

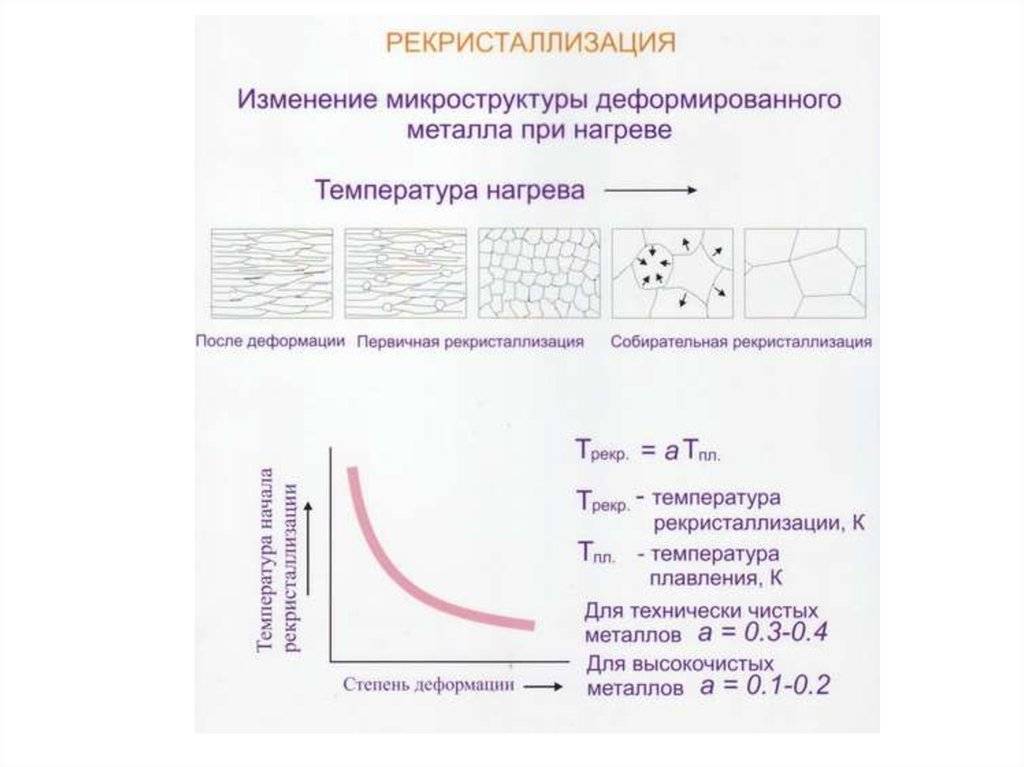

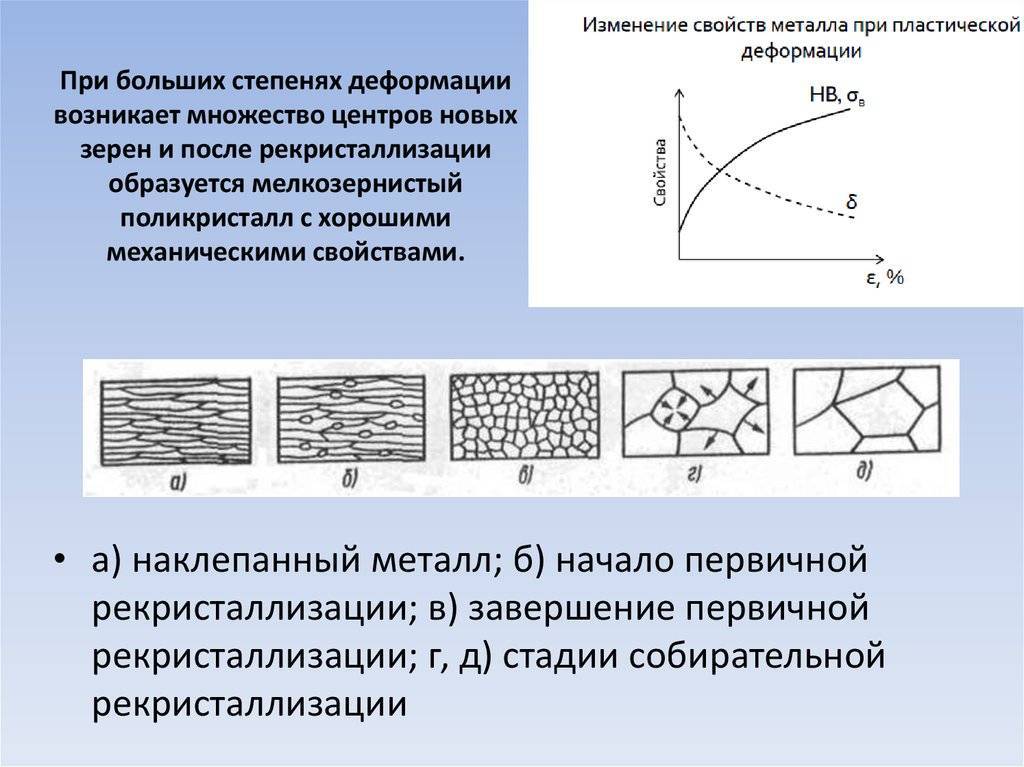

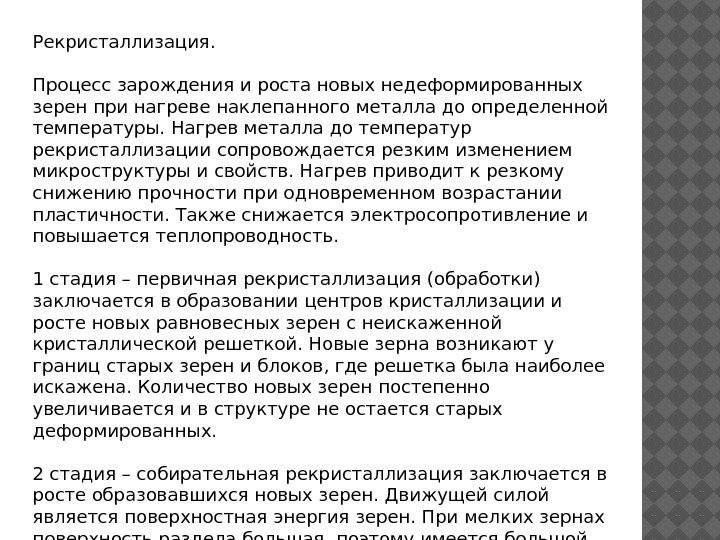

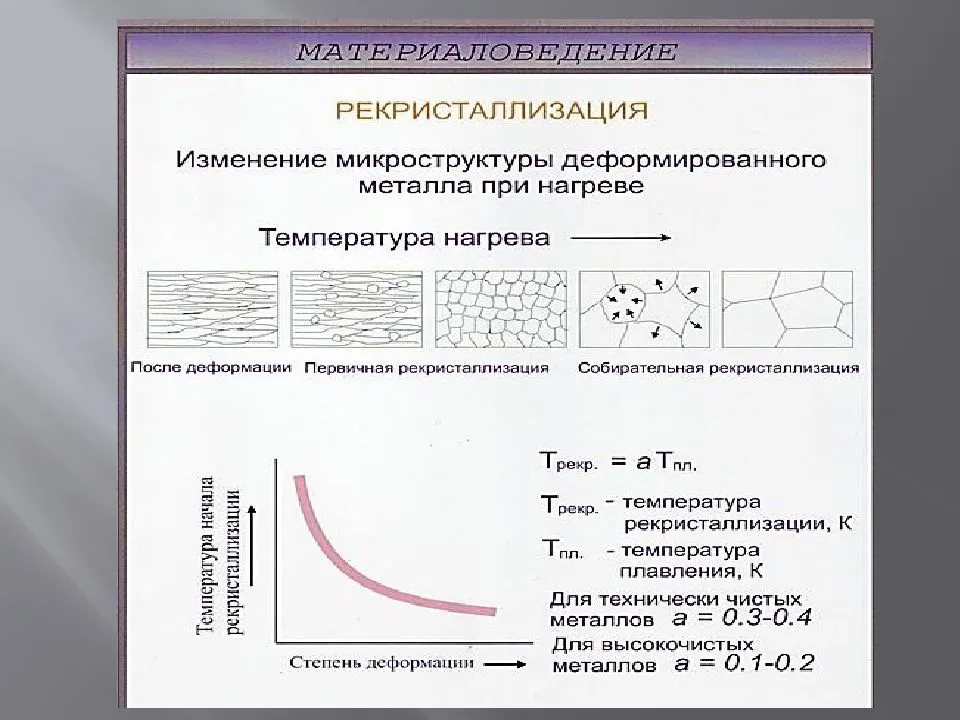

, процесс вторичной кристаллизации деформированных металлов при нагреве. Для рекристаллизации необходимы два условия: 1) состояние наклепа металла и 2) нагрев после наклепа. Технический металл в литом или отожженном (ненаклепанном) состоянии представляет собой некоторую массу кристаллов, по границам которых располагается т. н. межклеточное вещество, которое мешает кристаллам соприкасаться между собой. Кроме того, при кристаллизации сплава (переход из жидкого состояния в твердое) между кристаллами остаются некоторые промежутки — поры, незаполненные металлом (усадочные микропоры). Деформацией кристаллы металла разрушаются, разрывают оболочку из межклеточного вещества и частично соприкасаются чистыми изломами меж собой, уничтожая микропоры. При низкой температуре энергия атомов кристаллической решетки не может преодолеть сопротивления вязкости твердого металла, а потому деформированные кристаллы на холоде остаются раздробленными, но при повышении температуры начинается ориентация атомов разрушенной кристаллической решетки, и образовавшиеся кристаллы начинают расти за счет обломков прежних кристаллов до размеров, иногда значительно больших, чем первоначальные. Та низшая температура, при которой начинается этот процесс кристаллизации, и называется температура рекристаллизации.

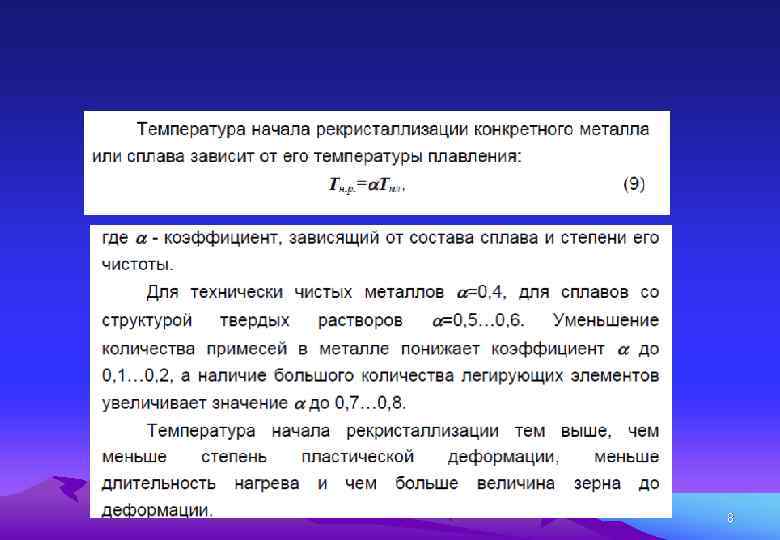

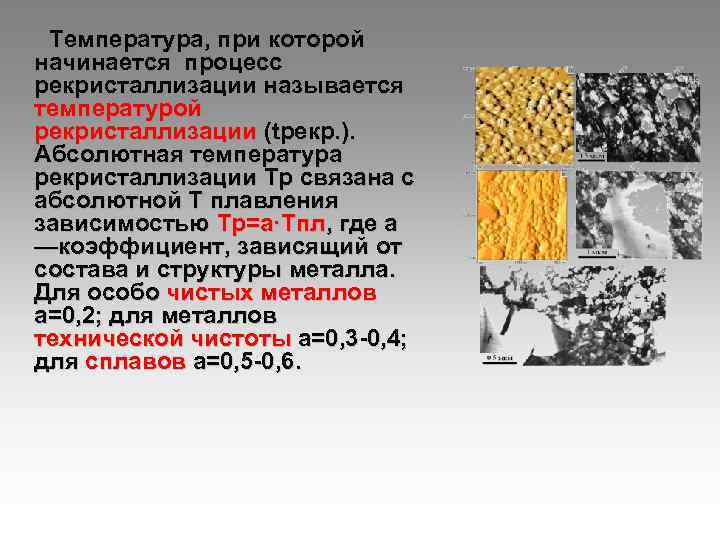

Очевидно эта температура зависит от состояния и структуры рекристаллизующегося металла (чем больше имеется свежих стыков осколков кристаллов, чем тоньше, т. е. меньше межклеточного вещества в металле, иначе — чем он чище, тем ниже лежит начальная температура рекристаллизации), но в известном пределе эта температура является функцией только природы металла. А. А. Бочвар на основании некоторых теоретических выводов, подтвержденных рядом практических наблюдений, предлагает такую зависимость:

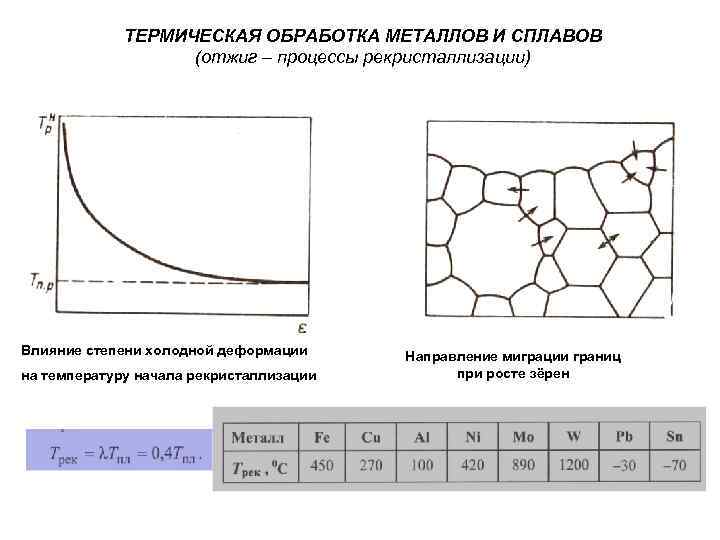

Ниже в таблице приведены температуры плавления и температуры рекристаллизации некоторых металлов по Бочвару.

По мере повышения нагрева процесс рекристаллизации идет быстрее. Из опыта найдено, что рост зерна кристалла тем больше, чем выше температура (при данной деформации) и чем слабее деформация (при данной температуре). Имеется некоторая «критическая» величина деформации (в пределах около 5%), вызывающая наибольший рост кристаллизации. Всякая прослойка, например, другая составляющая сплава, мешает росту кристаллов; например, феррит стали, содержащий до 0,10—0,12% С, способен к образованию больших кристаллов, а в стали с большим содержанием С (0,2— 0,3% и выше) перлитные островки мешают ему образовать крупные кристаллы. Крупнокристаллическое строение кристаллов вследствие рекристаллизации сообщает всякому металлу малое сопротивление удару, поэтому надо избегать при технологических процессах условий, вызывающих рост кристалла; как предупредительную меру против этого следует считать высокий нагрев, т. е. отжиг металла.

Процесс – рекристаллизация

Поэтому процесс рекристаллизации начинается, по-видимому, с момента возникновения новой фазы. Характер изменения удельной поверхности авторы связывают с тем, что в процессе гидратации имеют место два противоположно направленных процесса: диспергирование и кристаллизация.

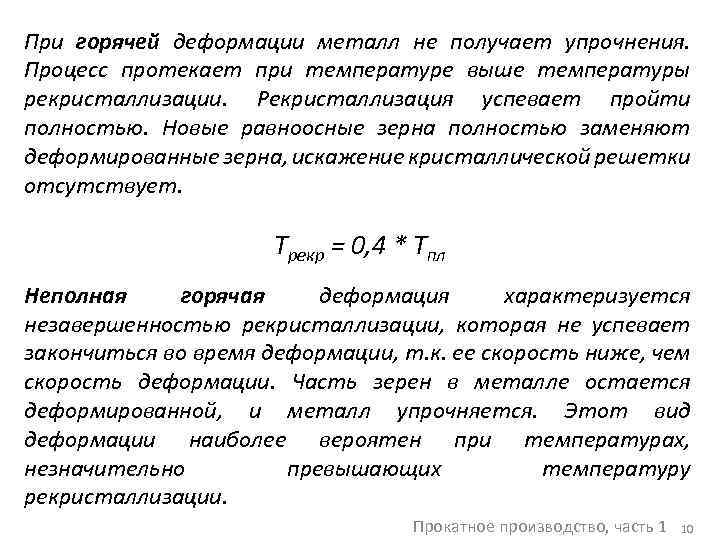

На процессы рекристаллизации влияют условия деформации: температурный интервал горячего деформирования и степень деформации. Нагрев под деформацию при температурах ниже полиморфного превращения практически не вызывает роста макрозерна; микроструктура в процессе деформации при этих температурах сильно измельчается.

Поскольку процессы рекристаллизации связаны с перегруппировкой участков длинных молекулярных цепей, их скорость невелика и часто оказывается соизмеримой с экспериментально задаваемыми скоростями повышения температуры. В этом интервале условий картина плавления ( в частности, фиксируемая методами калориметрии или дифференциального термического анализа) часто зависит от скорости нагревания испытываемого образца. Например, при медленном нагревании на кривой ДТА образца в области температур ниже Т л может появиться несколько пиков, отражающих последовательные процессы плавления и рекристаллизации.

| Схемы режимов механотермических обработок ( на 1. 2. 3. 4 отжиг при температуре 600 С. / – 30 мин. 2 – 8 час. 3 – 25 час. 4 – 100 час. 5 – 25 час. при температуре 900 С-2 час. |

Происходящие процессы рекристаллизации показаны в гистограммах распределения зерен по размерам при различных режимах меха, нотермических обработок.

Исследование процесса рекристаллизации в дисперсной системе должно быть синтетическим, учитывающим как закономерности дисперсной системы в целом, так и индивидуальные особенности составляющих ее частей.

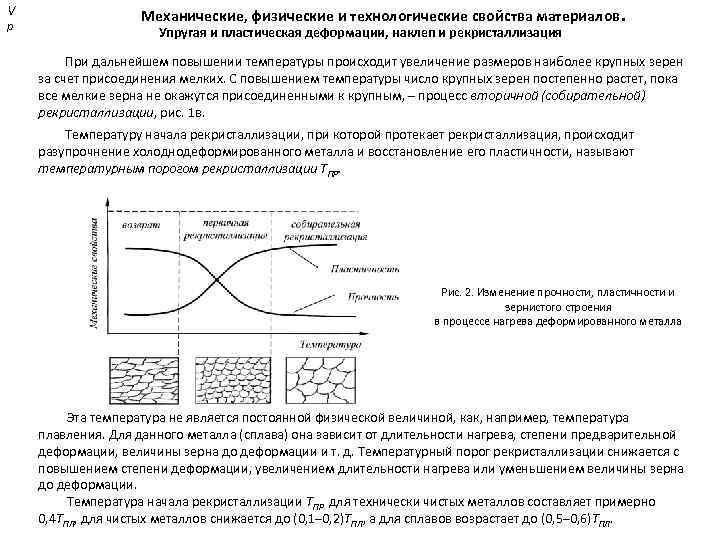

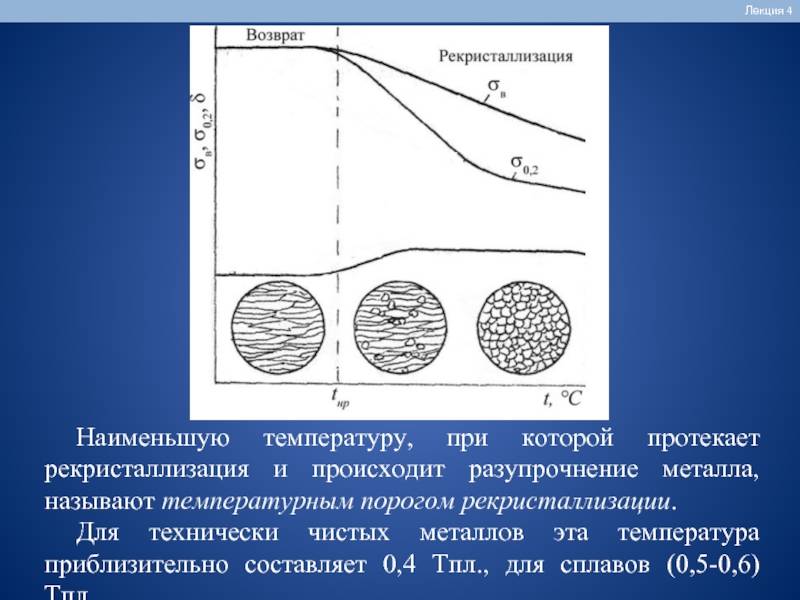

Протекание процессов рекристаллизации сопровождается рез – – ] ким снижением прочности наклепанного металла и для работы материалов при высоких температурах обычно недопустимо. Поэтому Трекр является верхней температурной границей применения теплоустойчивых и жаропрочных материалов.

Развитие процесса рекристаллизации в сплавах МА2 и МАЗ при деформации образцов на гидравлическом прессе с качественной стороны мало отличается от рекристаллизации чистого магния ( фиг.

| Схема изменения формы зерен при деформации ( сжатии металла. |

Сущность процесса рекристаллизации заключается в том, что в предварительно деформированном металле под влиянием достаточно высокой температуры подвижность атомов увеличивается, в результате чего происходят перемещения, которые сопровождаются восстановлением кристаллической решетки, искаженной под действием приложенных сил. Деформированный металл под влиянием температурного воздействия перекристалли-зовывается, восстанавливая присущую ему устойчивую структуру и устраняя эффект наклепа. При этом необходимо иметь в виду, что рекристаллизация, как установлено, проходит только при температурах выше 0 4 от абсолютной температуры плавления металла. Абсолютная температура – температура, выраженная в градусах Кельвина, К.

С процессами рекристаллизации связаны, в частности, явления у ста л ости и п ол з у чести металлов. Металл, подвергающийся таким переменным нагрузкам в течение длительного времени, может неожиданно разрушиться при нагрузке, гораздо меньшей, чем при испытаниях данного металла на прочность. Ползучесть заключается в деформации металла при нагрузках, значительно меньше допускаемых при механических испытаниях. Места излома ( разрушения) металлов при явлениях усталости и ползучести характеризуются структурой, резко отличающейся от структуры неразрушенной части металла.

С процессами рекристаллизации связаны, в частности, явления у ста л ости и п о л з у ч е сти металлов. Металл, подвергающийся таким переменным нагрузкам в течение длительного времени, может неожиданно разрушиться при нагрузке, гораздо меньшей, чем при испытаниях данного металла на прочность. Ползучесть заключается в деформации металла при нагрузках, значительно меньше допускаемых при механических испытаниях. Места излома ( разрушения) металлов при явлениях усталости и ползучести характеризуются структурой, резко отличающейся от структуры неразрушенной части металла.

В процессе рекристаллизации в золях и гелях уменьшается удельная поверхность, а следовательно, и величина адсорбции. В результате рекристаллизации происходит десорбция ранее адсорбированных веществ.

В процессе рекристаллизации они изменяются сильно. Последующий процесс роста зерен слабо влияет на эти хар актеристики.

| Схема зависимости числа рефлексов на дебаевском. |

Технология закалки и отпуска стали

Термическая обработка сталей — одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Термообработка стали заключается в тепловом воздействии на металл по определенным режимам ля изменения его структуры и свойств.

К операциям термообработки относятся:

- отжиг;

- нормализация;

- старение;

- закалка стали и отпуск стали (и пр.).

Термообработка стали: закалка отпуск — зависит от следующих факторов:

- температуры нагрева;

- времени (скорости) нагрева;

- продолжительности выдержки при заданной температуре;

- скорости охлаждения.

Собирательная рекристаллизация

| Температура начала рекристаллизации технически чистых мета / шов. |

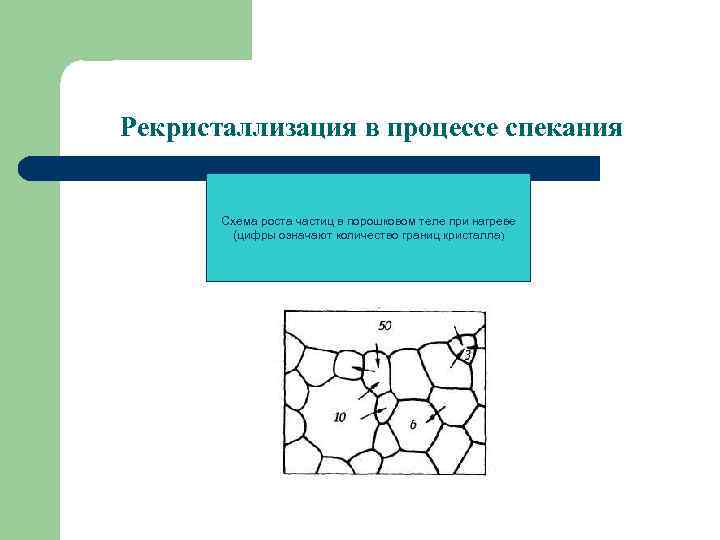

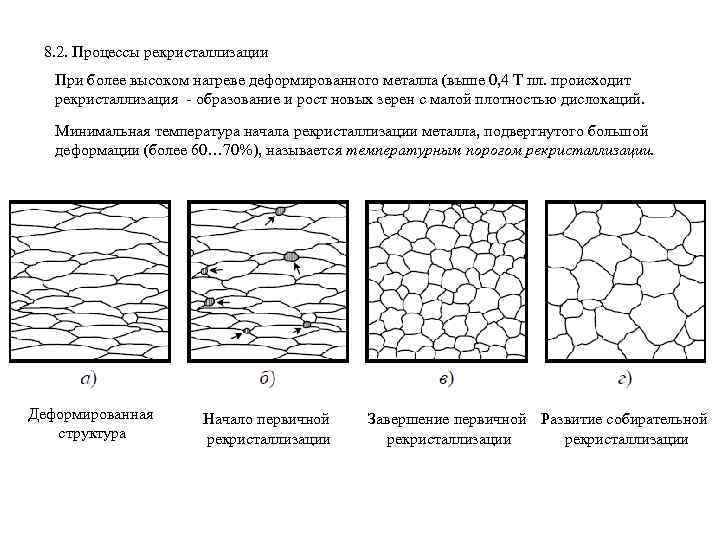

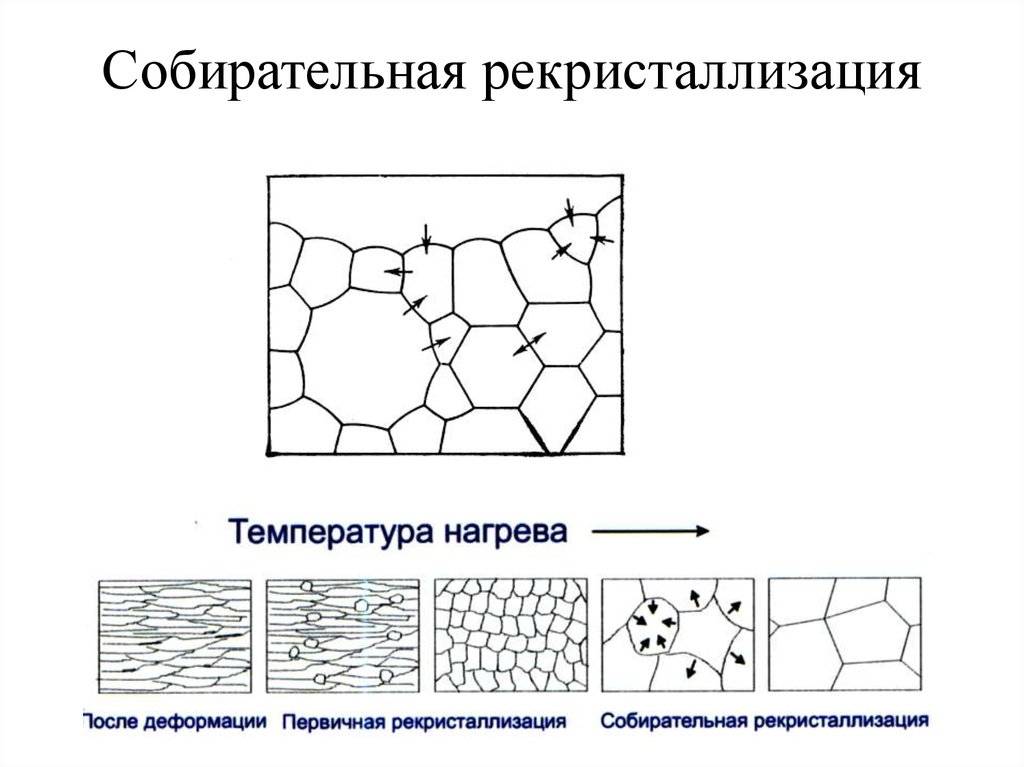

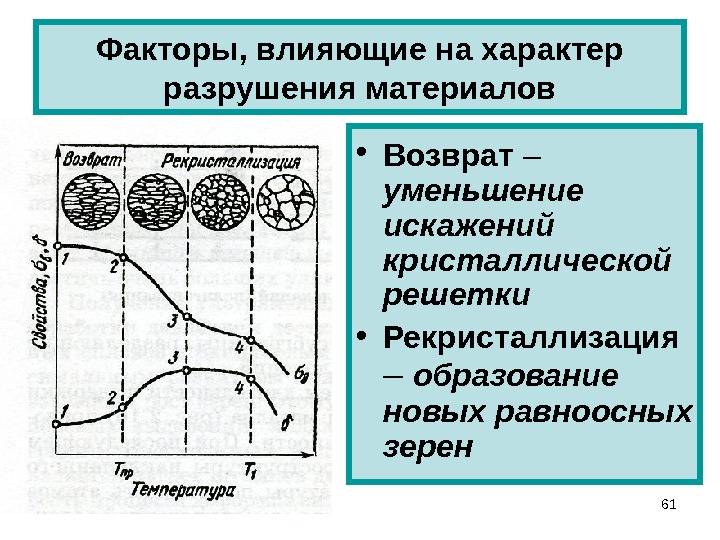

Собирательная рекристаллизация проходит после завершения первичной рекристаллизации в процессе дальнейшего нагрева. Она заключается в росте образовавшихся новых зерен. Движущей силой собирательной рекристаллизации является поверхностная энергия зерен. При укрупнении зерен общая протяженность их границ становится меньше, что соответствует переходу металла в более равновесное состояние.

Собирательная рекристаллизация — вторая стадия рекристалли-зационного процесса — заключается в росте образовавшихся новых зерен. Движущей силой собирательной рекристаллизации является поверхностная энергия зерен. Рост зерен объясняется тем, что при наличии большого количества мелких зерен их общая поверхность очень велика и поэтому металл обладает большим запасом поверхностной энергии. При укрупнении зерен общая протяженность их границ становится меньше, что соответствует переходу металла в более равновесное состояние.

Собирательная рекристаллизация вызывается стремлением системы к уменьшению свободной энергии.

Собирательная рекристаллизация начинается после того, как выросшие зародыши рекристаллизации приходят во взаимное соприкосновение.

Собирательная рекристаллизация может привести к образованию очень крупных кристаллов, если ей предшествовала пластическая деформация с критической степенью. В стали собирательная рекристаллизация происходит при температурах выше 700 С.

Собирательная рекристаллизация — вторая стадия рекристаллизационного процесса — заключается в росте образовавшихся новых зерен. Движущей силой собирательной рекристаллизации является поверхностная энергия зерен.

| Однородная стабильная структура сплава ЭИ437 после собирательной рекристаллизации. |

Собирательная рекристаллизация идет, как правило, путем фронтального перемещения границ зерен, а не путем слияния ( коалесценции) зерен. Основной движущей силой этого процесса является стремление к минимуму поверхностной энергии. Границы зерен, как правило, перемещаются в этом случае к своим центрам кривизны. При этом одно и то же зерно на одном участке может расти за счет соседнего, а на другом — поглощаться этим соседним.

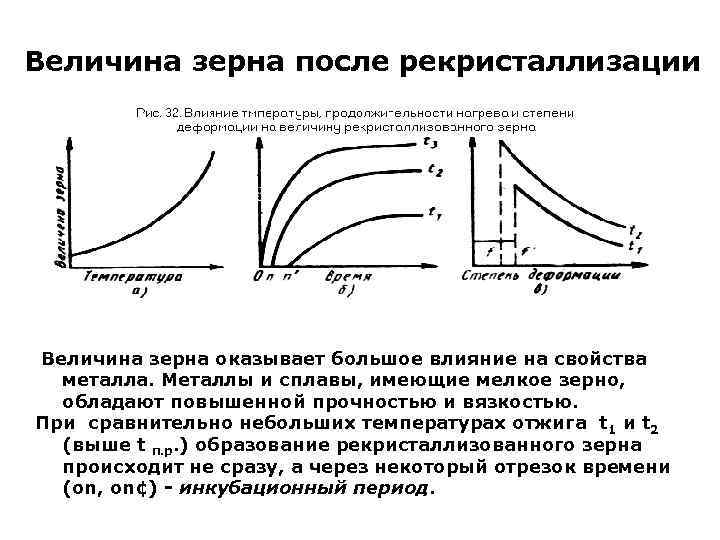

| Влияние температуры ( а, продолжительности нагрева ( б и степени деформации ( в на величину рекристаллизованного зерна Величина зерна возрастает с повышением температуры нагрева и времени выдержки. При температурах TI и Т2 ( выше Тр образование рекристаллизованного зерна происходит не сразу, а через некоторый отрезок времени TI и т., который называется инкубационным. |

Собирательная рекристаллизация, вызывающая образование крупного зерна и разнозернистости, способствует снижению механических свойств металлов и поэтому чаще всего недопустима для наклепанного металла.

Собирательная рекристаллизация протекает медленнее, чем рекристаллизация обработки. Возможность роста зерен при собирательной рекристаллизации обусловлена стремлением атомов в процессе перестройки занять положения, отвечающие минимуму потенциальной энергии. Искажения правильности взаимного расположения атомов, имеющиеся в поверхностных слоях зерен, увеличивают потенциальную энергию, накопленную в поликристалле. При увеличении размеров зерен суммарная поверхность их уменьшается, а следовательно, уменьшается и накопленная в теле потенциальная энергия. Особенно интенсивно собирательная рекристаллизация происходит при температурах, значительно превышающих температуру начала рекристаллизации.

Собирательная рекристаллизация характеризуется дальнейшим ростом зерен, возникающих в результате первичной рекристаллизации.

Собирательная рекристаллизация протекает тем интенсивнее, чем выше температура нагрева.

Собирательная рекристаллизация представляет самопроизвольный процесс укрупнения зерен, образовавшихся на стадии первичной рекристаллизации.

Что такое рекристаллизация металлов: стадии, процесс, температура

Твердое состояние любых веществ бывает аморфным или кристаллическим. Классическим примером отсутствия решетки является стекло. В быту, знакомая всем снежинка, есть результат упорядоченного объединения молекул воды посредством снижения внутренней энергии. Похожие события происходят и в металлических конструкциях. Наиболее наглядная картина видна на цинковом покрытии и месте слома свинцовой болванки. Интересным и важным для машиностроения являются изучение течений формирования внутренних характеристик у сплавов железа. Получение монокристалла (материала, имеющего упорядоченное строение на больших линейных размерах) это сложная технологическая задача, выполнение которой возможно только в строго определенных условиях. В обычной жизни мы имеем дело с хаотичными структурами, содержащими сформированные зерна того или иного размера. Это впрямую влияет на физические характеристики изделий. Металловедение – большой раздел неорганической химии, и только в начале прошлого столетия к изучению стали подходить с научной точки зрения. До этого вся область находилась в зоне прикладного искусства и качество, например, клинка зависело только от опыта и чутья мастера. Давайте вместе разбираться, что такое рекристаллизация металлов, как протекает действие и для чего это необходимо.

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми. Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

Закалку легированной стали производят в минеральных маслах. Кстати, тонкие изделия из углеродистой стали также проводят в масле. Главное преимущество масляных ванн заключается в том, что скорость охлаждения не зависит от температуры масла: при температуре 20 градусов и 150 градусов изделие будет охлаждаться с одинаковой скоростью.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

- выделение вредных газов при закалке;

- образование налета на изделии;

- склонность масла к воспламеняемости;

- постепенное ухудшение закаливающей способности.

Стали с устойчивым аустенитом (например, Х12М) можно охлаждать воздухом, который подают компрессором или вентилятором

При этом важно не допускать попадания в воздухопровод воды: это может привести к образованию трещин на изделии. Ступенчатая закалка выполняется в горячем масле, расплавленных щелочах, солях легкоплавких

Прерывистая закалка сталей в двух охлаждающих средах применяется для обработки сложных деталей, изготовленных из углеродистых сталей. Сначала их охлаждают в воде до температуры 250 – 200 градусов, а затем в масле. Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

Вам нужно быстро и качественно нарезать металл? Воспользуйтесь плазменной резкой! Как правильно ее выполнять, читайте в этой статье.

Если вас интересует, как сделать токарную обработку металлических изделий, читайте статью по https://elsvarkin.ru/obrabotka-metalla/tokarnaya-obrabotka-metalla-obshhie-svedeniya/ ссылке.

Текстура — рекристаллизация

Текстура рекристаллизации зависит от температуры отжига после деформации: чем выше температура, тем совершеннее текстура.

Текстура рекристаллизации является результатом кристаллографически ориентированного роста рекристаллизованных зерен.

Весьма стойкая текстура рекристаллизации отожженного после прокатки мельхиора приводит к образованию фестонов при штамповке. В данном случае текстура рекристаллизации вредна, и ее необходимо устранять.

Возникновение текстуры рекристаллизации объясняется, очевидно, тем, что зародыши новых зерен, существующие в деформированном металле, имеют преимущественную ориентировку кристаллографических осей в пространстве.

| Схема въцезкн разрывных образцов для выявления анизотропии механических свойств в отожженном медном листе. |

Наибольший вред текстура рекристаллизации приносит в том случае, когда листы или ленты предназначаются для глубокой вытяжки. Холоднокатаный лист или ленту перед штамповкой отжигают. Если при отжиге возникает достаточно совершенная текстура рекристаллизации, то лист становится анизотропным.

Что такое ребровая текстура рекристаллизации электротехнической кремнистой стали и какие требования предъявляют к магнитопроводам из текстуре-запных сталей.

Что такое ребровая текстура рекристаллизации электротехнической кремнистой стали и какие требования предъявляют к магнитопроводам из текстуро-занпых сталей.

Что такое ребровая текстура рекристаллизации электротехнической кремнистой стали и какие требования предъявляют к магнитопроводам из текстуре-за иных сталей.

На характер текстуры рекристаллизации существенное влияние оказывает чистота металла: и примеси. Влияние малых добавок, очевидно, связано с их поверхностной активностью и анизотропным воздействием на скорость роста зародышей рекристаллизации.

На тип текстуры рекристаллизации влияет значитель-га большее число факторов, чем на тип текстуры дефор-лации. Последняя формируется в процессе сдвиговой 1еформации под воздействием ориентированно прило-кенных внешних сил. В текстурах деформации отчетли-зо проявляется значение условий и схемы деформации, шсла и типа действующих систем скольжения, особен-юсти поведения дислокаций в данном материале.

Важнейшая особенность текстур рекристаллизации — та, что они часто кристаллографически связаны с исходными текстурами деформации.

При объяснении текстур рекристаллизации в настоящее время исходят из гипотез ориентированного зарождения и ориентированного роста рекристаллизованных зерен.

| Зависимость скорости. |

Экспериментальное изучение текстур рекристаллизации показывает, что угол поворота отклоняется на несколько градусов в обе стороны по сравнению с идеальным соотношением Кронберга-Вильсона.

Материалы и методика проведения эксперимента

В качестве объектов исследования выбраны медь технической чистоты M1 (99,98% Cu, 0,005% Fe, 0,005% Pb, 0,004% Zn, 0,002% Sb, 0,002% Ni, 0,001% Bi, 0,002% Sn) и никель технической чистоты НП-1 (99,88 %Ni, 0,04% Fe, 0,03% Si, 0,01% Mg, 0,005% Zn, 0,01% C, 0,015% Cu, 0,002% Mn, 0,001% Pb, 0,001% Bi, 0,001% Sb, 0,001% Sn). Образцы размерами 14×14×165 мм меди и никеля с зерном исходного размера 50 и 30 мкм соответственно были подвергнуты пластическому деформированию по технологии равноканального углового (РКУ) прессования с числом циклов 2, 4, 8, 12 и 16, соответствующих истинной деформации 2,1; 2,4; 2,8; 3,2 и 3,5. Предварительно образцы были подвергнуты рекристаллизационному отжигу при температуре (30 мин) в вакууме.

РКУ-прессование осуществлялось при нормальной температуре в инструменте с углом пересечения рабочего и выходного каналов . Однородность деформации простого сдвига контролировалась на каждом цикле РКУ-прессования с помощью поперечных рисок, механически нанесенных в плоскости течения образца. Использовался максимально жесткий режим РКУ-прессования (режим “D”) . При этом режиме заготовка на каждом цикле поворачивается на угол вокруг своей продольной оси. Такой режим позволяет обеспечивать наиболее интенсивное измельчение зеренной структуры.

Интенсивность сдвиговой деформации за цикл РКУ-прессования составляла . Истинная (логарифмическая) деформация при этом вычисляется с помощью выражения . Скорость деформирования (или скорость проталкивания заготовки из рабочего в выходной канал) составляла 0,4 мм/с. При этом скорость деформации не превышала 1 с-1.

После РКУ-обработки образцы разрезались на пластинки и отжигались при температурах в интервале от 100-500°С с продолжительностью выдержек от 5 мин до 10 ч. Отжиги образцов проводились в воздушной печи. Температура отжига выдерживалась с точностью 2-3°С. Образцы охлаждались на воздухе. Длительность отжига контролировалась с точностью ± 10 с.

Для структурных исследований использовались методы оптической микроскопии (ОМ) (металлографии), атомно-силовой микроскопии (АСМ) и просвечивающей электронной микроскопии (ПЭМ).

Структурные исследования методом ПЭМ были выполнены на просвечивающих электронных микроскопах JEM2000EX и JMX200CX при ускоряющих напряжениях 200 и 120 кВ соответственно. Снимки делались с площади не менее 5 мкм2. Фольги для электронномикроскопических исследований готовились стандартными методами на приборе для струйной электрополировки.

Для ОМ (оптический микроскоп NEOFOT-32) и АСМ (универсальный воздушный атомно-силовой микроскоп “Accurex-2100”, контактный режим) поверхность образцов меди последовательно подвергалась механической шлифовке и полировке, а также электролитическому полированию в электролите CrO3+H3PO4 при напряжении 8-10 В и плотности тока 0,2-0,4 А/см2. Селективное травление зеренной структуры в течение 10 с осуществлялось путем последовательного травления поверхности шлифа 4%- и 10%-ными растворами HNO3 в дистиллированной воде и спирте (обеспечивающим общее выявление дефектной структуры металла (дислокаций, границ зерен, двойников и т. д.) и 10%-ным раствором персульфата аммония (NH4)2S2O8 в дистиллированной воде (обеспечивающим селективное выявление границ зерен).

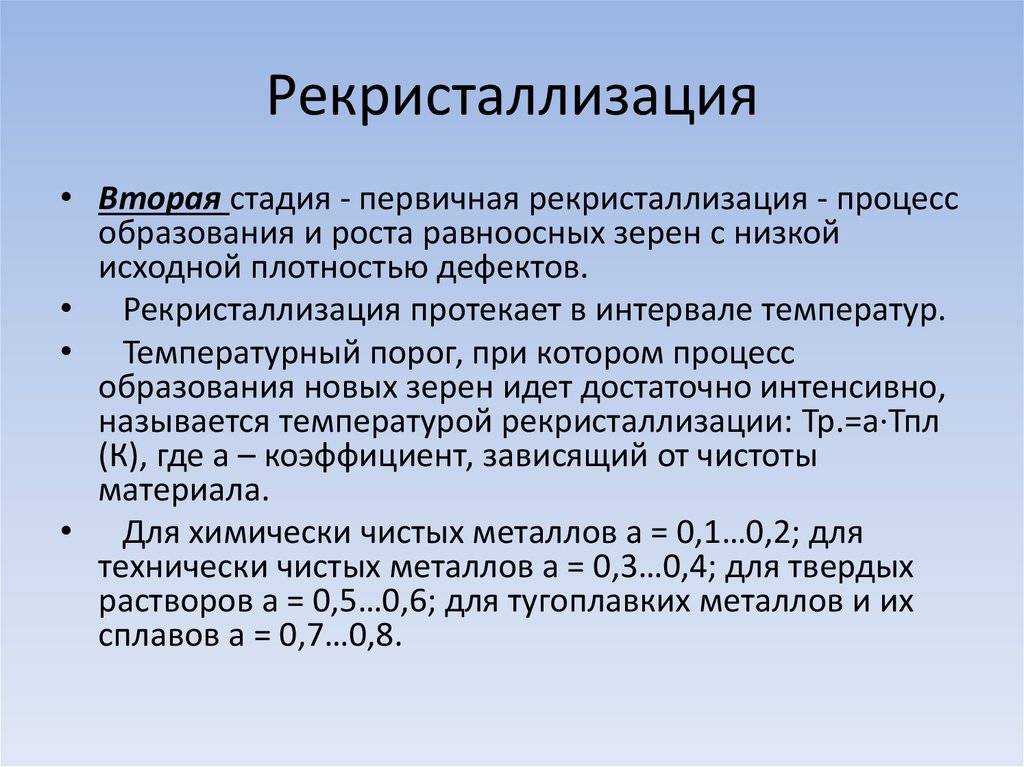

Рекристаллизация

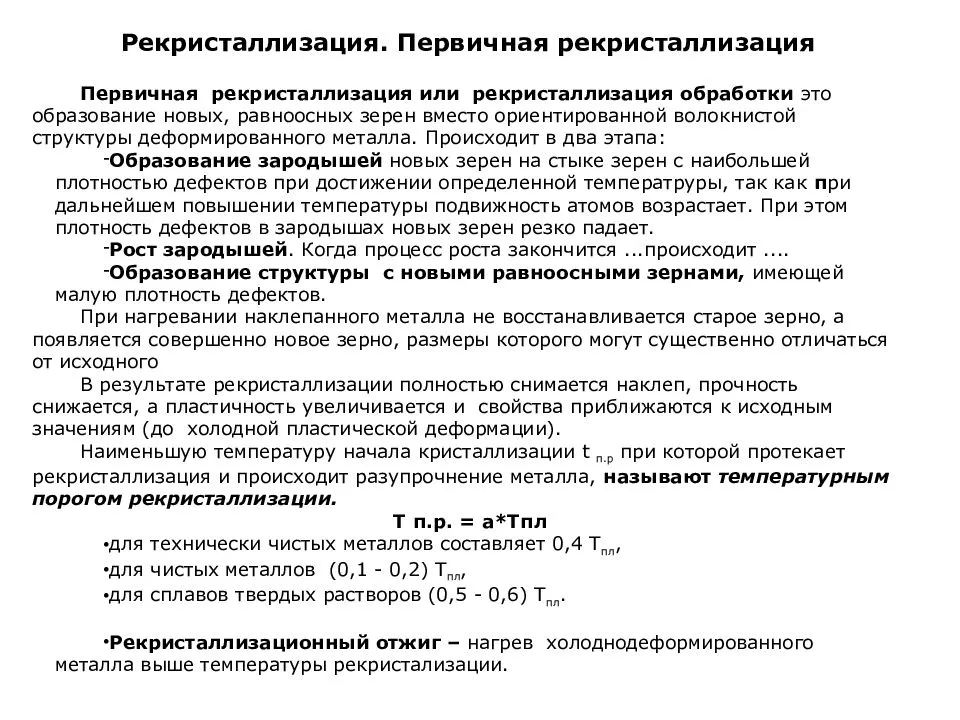

Рекристаллизация — это диффузионный процесс, и поэтому сильно зависит от температуры. Температура начала рекристаллизации определяется по формуле Тн.р.=αТпл, где α — коэффициент, зависящий от химического состава и структуры, для чистых металлов, α = 0,3 . 0,4; для твёрдых растворов α = 0,5. 0,6.

| Металл | Тпл, о К | α | Тн.р., о С |

| Fe | 1539°С+273=1812К | 0,4 | 724,8К-273=451,8°С |

| Sn | 234°С+273=507К | 0,4 | 202,8-273=-70°С |

В табл. 2 показан подсчет Тн.р. для олова и чистого железа. Видно, что у чистого олова при комнатной температуре наклепа не получим, так как при деформации сразу же идет рекристаллизация. Для железа мы получим наклеп при комнатной температуре, и для снятия его металл необходимо нагреть до температуры выше 450 о С. Причем чем выше температура нагрева, тем быстрее пройдет рекристаллизация. Поэтому для сталей проводят рекристаллизацию при 600. 650 С. При более высоких температурах рекристаллизацию не проводят, так как получается очень крупное зерно (см. ниже).

Температура начала рекристаллизации

а) продолжительности отжига. В сильно деформированном металле с увеличением времени отжига Тн.р. понижается и через 1…2 часов достигает постоянной величины. Эту величину мы и ставим в формулу подсчёта Тн.р.;

б) степени деформации. С увеличением ее Тн.р. понижается;

в) наличия примесей. Чем чище металл, тем ниже Тн.р.

Источник

Описание первичной рекристаллизации

Деформированный металл или свежий прокат переживает естественный процесс формирования ячеек с наиболее энергетически выгодными формами. Физическое воздействие смещает слои, при этом структура подвержена растяжению и, наоборот, сжатию в других точках. Этот дисбаланс склонен к возврату в естественное нормальное состояние. При комнатных температурах и минимальном нагреве эти события происходят с очень низкой скоростью, так как колебательных движений атомов недостаточно. Резкое ускорение возникает при увеличении внутренней энергии. Оптимальный показатель зависит от веса первичного элемента и степени связи с соседями, то есть от химического состава.