Характеристика материала сталь 40Х

| Марка стали | сталь 40Х |

| Заменитель стали | сталь 45Х, сталь 38ХА, сталь 40ХН, сталь 40ХС, сталь 40ХФ, сталь 40ХР |

| Классификация стали | Сталь конструкционная легированная ГОСТ 4543-71 |

| В Компании ГП «Стальмаш» Вы можете купить сталь 40Х в следующих видах металлопроката: круг ст 40Х ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаный круг ст 40Х ГОСТ 7417-75 круг (пруток) калиброванный шестигранник ст 40Х ГОСТ 2879-2006 (ГОСТ 2879-88) шестигранник горячекатаный шестигранник ст 40Х ГОСТ 8560-78 шестигранник калиброванный лист ст 40Х ГОСТ 19903-74 прокат листовой горячекатаный | |

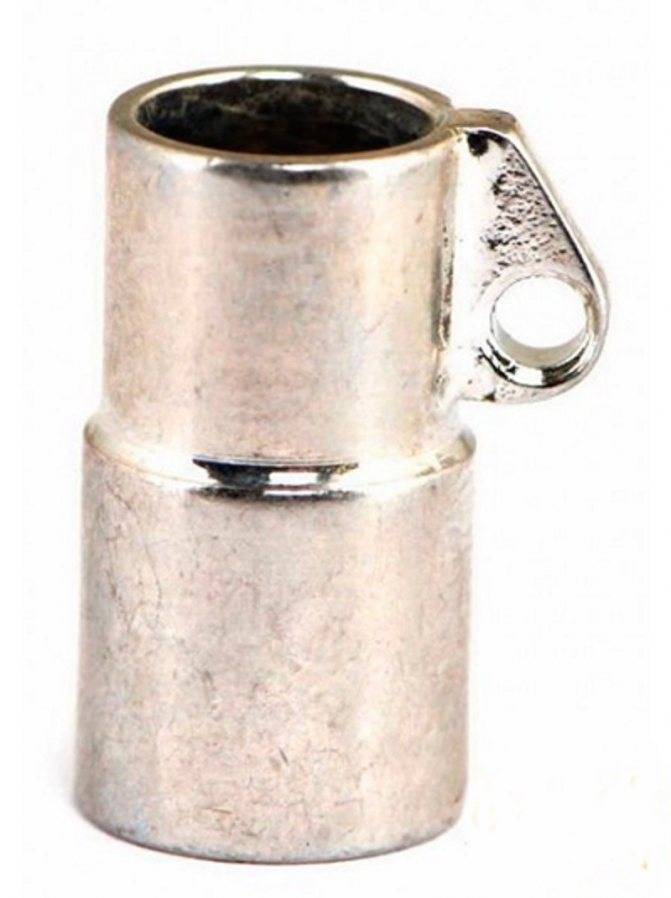

| Применение стали 40Х | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

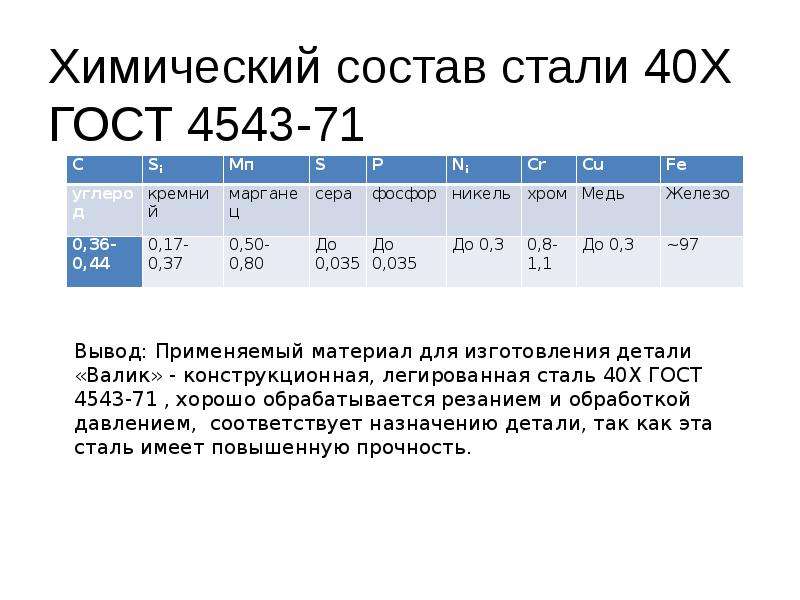

Химический состав в % материала сталь 40Х

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.36 — 0.44 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.3 | до 0.035 | до 0.035 | 0.8 — 1.1 | до 0.3 |

Температура критических точек материала сталь 40Х

Ac1 = 743 , Ac3(Acm) = 782 , Ar3(Arcm) = 730 , Ar1 = 693

Механические свойства при Т=20oС материала сталь 40Х

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Диск | Танг. | 570 | 320 | 17 | 35 | 400 | ||

| Пруток | Ж 28 — 55 | Прод. | 940 | 800 | 13 | 55 | 850 | |

| Пруток | Ж 25 | 980 | 785 | 10 | 45 | 590 | Закалка 860oC, масло, Отпуск 500oC, вода, |

| Твердость материала сталь 40Х после отжига , | HB 10 -1 = 217 МПа |

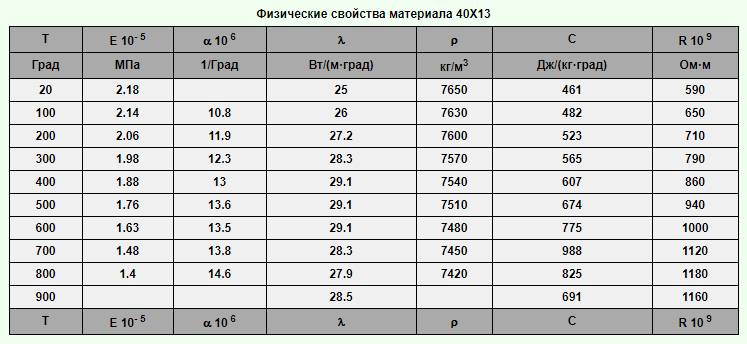

Физические свойства материала сталь 40Х

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.14 | 7820 | 210 | |||

| 100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2.03 | 13.2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 | 1.32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26.7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28.8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 | ||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 40Х

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 40ХВнимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , |

| l | — Коэффициент теплопроводности (теплоемкость материала) , |

| r | — Плотность материала , |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Марочник стали и сплавов

Температура критических точек стали 45

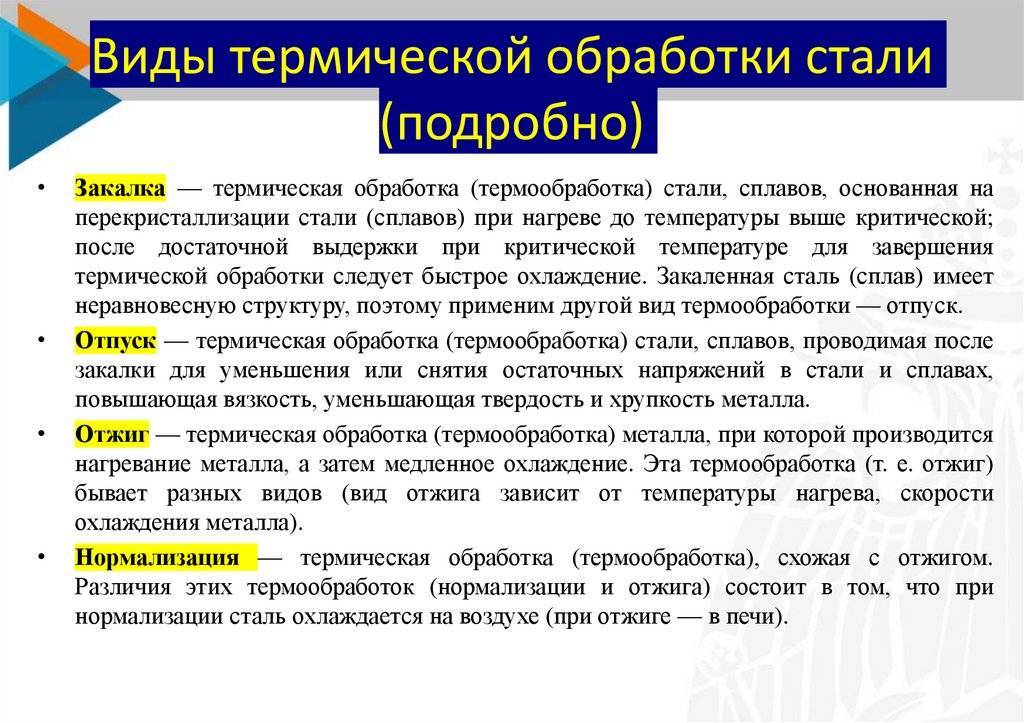

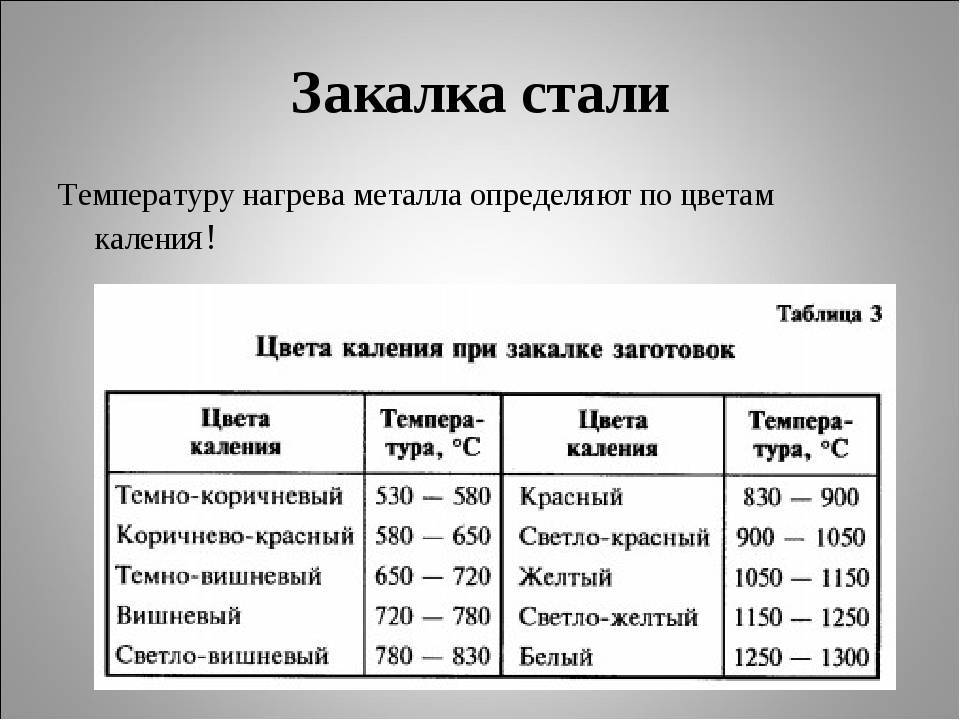

Как ранее было отмечено, для улучшения эксплуатационных качеств металла проводится термическая обработка. Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств. Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

Температурного режима

Важно выбирать правильную температуру, так как слишком низкая становится причиной неполного нагрева структуры и полное перестроение структуры не произойдет. Слишком высокий показатель становится причиной перегрева металла, а также появления окалины. Для обеспечения воздействия требуемой температуры могут применяться самые различные установки

Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно. Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры. Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительность выдержки может зависеть не только от химического состава материала, но и размеров, формы заготовки. Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды

Для обеспечения воздействия требуемой температуры могут применяться самые различные установки. Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно. Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры. Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительность выдержки может зависеть не только от химического состава материала, но и размеров, формы заготовки. Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

Довольно часто для изменения качеств металла применяется ТВЧ. Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Критическими точками принято считать температуры, при которых происходит перестроение структуры. Выделяют три основных температурных точек, которые отображаются на построенной диаграмме.

Уделяется внимание и выбору более подходящей среды охлаждения. К примеру, есть возможность провести охлаждение в воде. Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем

Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени

Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем. Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени.

Область применения

Благодаря своим характерным свойствам сталь 40х13 применяется в таких отраслях промышленности как:

- авиационная;

- машиностроение (в том числе автомобилестроение);

- металлообработка;

- производство оборудование для пищевой промышленности;

- медицине;

- изготовление бытовых приборов и устройств.

При производстве вертолётов и самолётов из неё изготавливают отдельные элементы конструкции фюзеляжей.

Нож из стали 40х13

Применение стали 40х13 в строительных конструкциях

Топорики из стали 40х13

В машиностроении и автомобилестроении её применяют для изготовления: валов, различных втулок, корпусов, лопастей турбин, игл для карбюраторов автомобильных двигателей, пружин, подшипников. Она активно используется для производства большого разнообразия метизной продукции (болтов и гаек). Кроме этого такая марка стали применяется при изготовлении измерительного инструмента, изделий, предназначенных для работы в слабоагрессивных средах при невысоких температурах (не выше 450 °С).

Особое место она занимает при производстве бытовых и медицинских режущих инструментов. При проведении качественной закалки из стали 40х13 получаются хорошие ножи и скальпели. Поэтому она получила название медицинской стали. В этом случае твёрдость этих инструментов по шкале Роквелла может достигать 58 HRC единиц. Эти инструменты хорошо поддаются заточке, они практически не ржавеют и не требуют дополнительного ухода.

Форма для литья из стали 40х13

Втулка из стали 40х13

Кроме этих свойств, отмечают, что эта марка металла абсолютно не флокеночувствительна.

Влияние термической обработки на качество

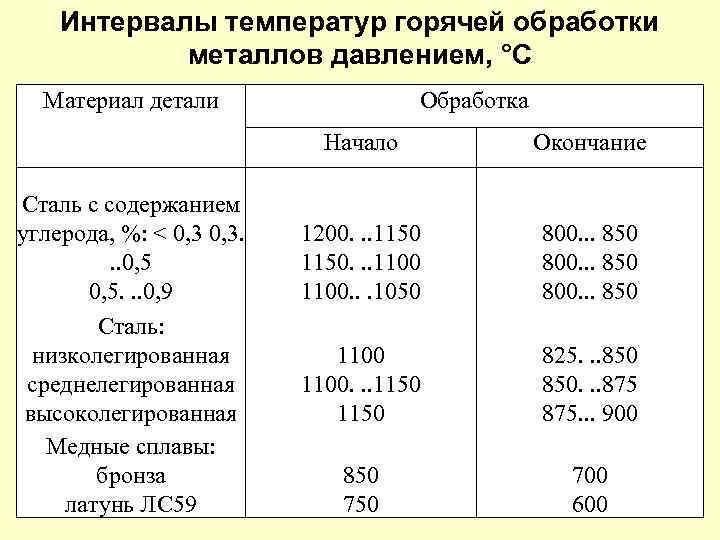

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

Для данной стали определена следующая температура критических точек:

- 743*С — Ас1;

- 815*С — Ас3;

- 730*C — Аr3;

- 693*C — Ar1.

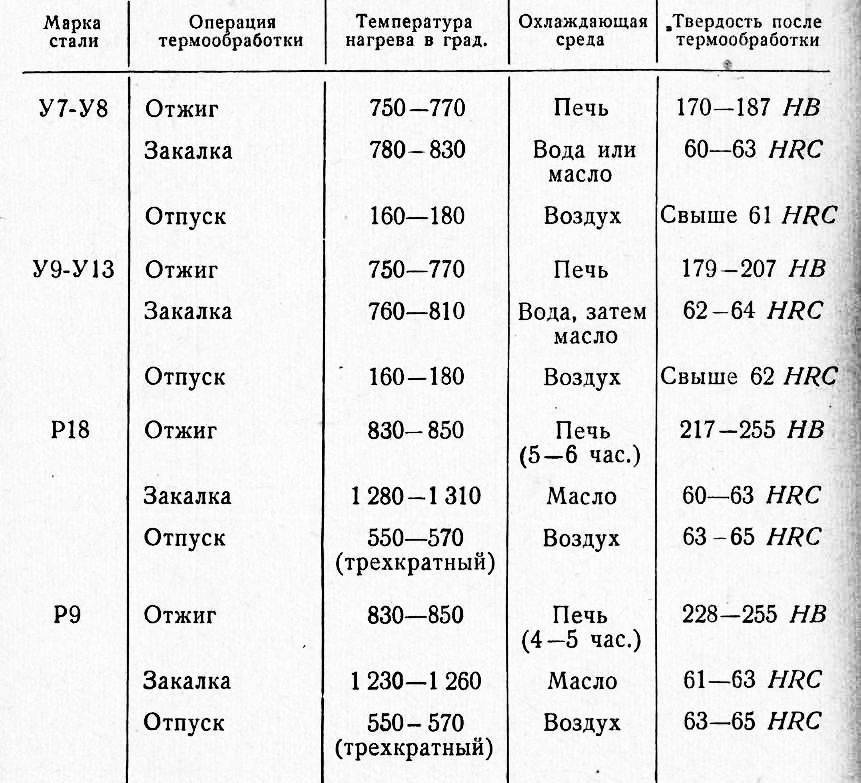

Алгоритм термообработки стали и сплавов:

- отжиг:

- закалка;

- отпуск;

- нормализация;

- старение;

- криогенная обработка.

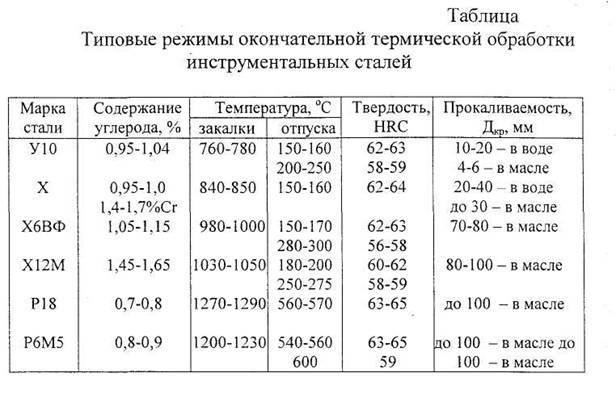

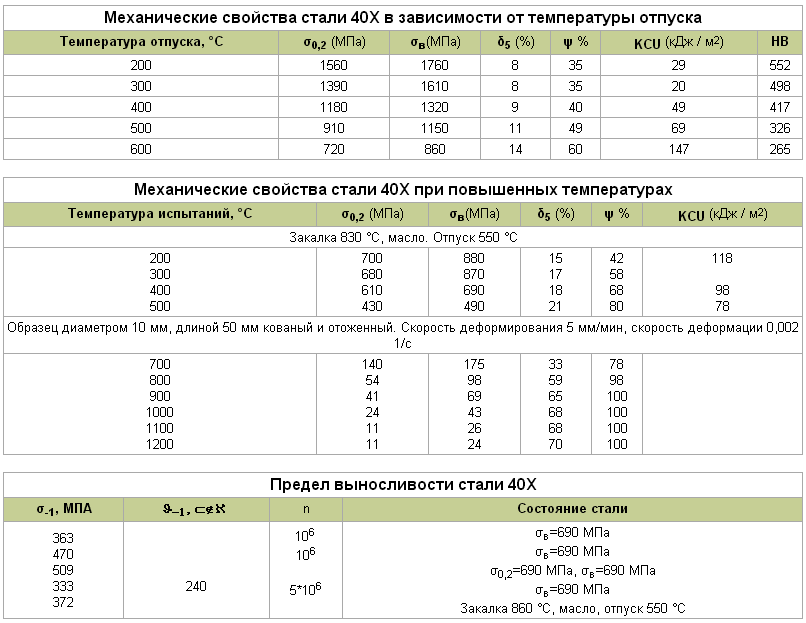

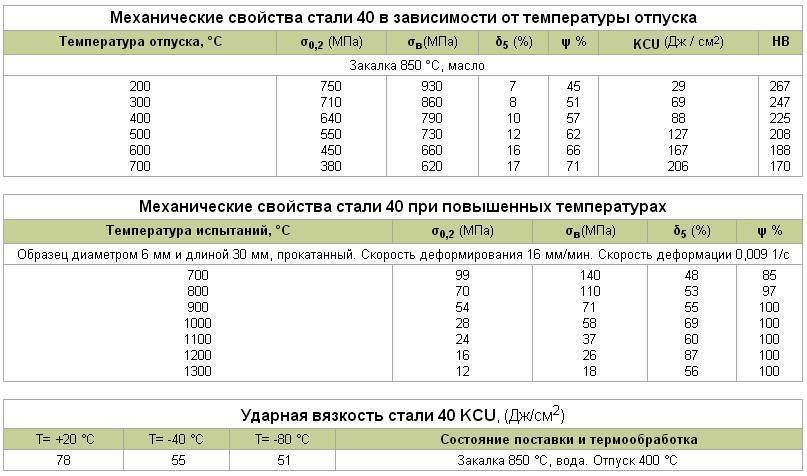

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

Предел текучести

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести. Если приложенная нагрузка слишком велика, то конструкция или ее детали начинают деформироваться и в металле возникают не упругие (полностью исчезающие, обратимые), а пластические (необратимые остаточные) деформации. Говоря другими словами, металл «течет»

Говоря другими словами, металл «течет».

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки. Поэтому, с точки зрения технологии, уместнее применение термина «условный (технический) предел текучести».

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0.2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

Качественный нож на все случаи жизни из стали 40Х13

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет!

Список материалов:

— нержавеющая сталь марки 40Х13 (AISI 420); — древесина для накладок; — латунные стержни для штифтов; — медная трубочка; — эпоксидный клей; — масло для пропитки дерева.

Список инструментов:

— ленточная шлифовальная машина; — бормашина; — дрель; — наждачная бумага; — болгарка; — заточный станок для ножей; — полировальный станок; — тиски; — напильники; — маркер; — бумага, ножницы, карандаш (для шаблона); — циркулярная пила; — зажимы; — духовка; — печь и масло для закалки.

Процесс изготовления ножа:

Шаг первый. Изготавливаем шаблон и переносим на заготовку

Для начала изготовим шаблон ножа, для этого нам понадобится бумага и карандаш. Автор рисует нож от руки на бумаге, это интересно, нож получается уникальным. Но если таких талантов у вас нет, можно поискать готовые макеты ножей в интернете и распечатать их на принтере. Полученный нож вырезаем ножницами и переносим потом на заготовку. Автор приложил шаблон к металлу, а потом сверху прошел баллончиком с краской. Когда шаблон был убран, получился отличный рисунок на металле, который нам предстоит вырезать.

Шаг второй. Изготовление основного профиля ножа

Шаг третий. Отверстия

Шаг четвертый. Термообработка

Для начала нам нужно закалить клинок, раскаляем металл до красного свечения и опускаем в масло. Подойдет растительное масло или минеральное, автор использовал автомобильную отработку, судя по цвету масла.

Шаг пятый. Формируем скосы и шлифуем

Для формирования скосов у автора есть специальный зажим, который позволяет установить лезвие четко под определенным углом относительно шлифовальной ленты. В итоге скосы получаются симметричным, ровными и качественными. В процессе шлифовки главное не спешить, так как клинок можно перегреть, и произойдет сильный отпуск металла. Время от времени охлаждаем клинок в воде. Далее автор шлифует клинок вручную, используя наждачную бумагу и воду.

Шаг шестой. Зазубрина

Шаг седьмой. Полировка Полируем клинок до зеркального блеска. Для этих целей нам понадобится полировальный станок и паста ГОИ. Немного времени и сил, теперь в клинок можно смотреть как в зеркало. После этого заматываем его изолентой, чтобы не повредить клинок и не порезаться самому.

Шаг восьмой. Изготовление ручки

Далее сверлим отверстия, подготавливаем штифты и трубку. Осталось размешать эпоксидку и склеить ручку.

Ручку обязательно пропитываем маслом для защиты от влаги. К тому же, с маслом древесина смотрится просто восхитительно.

Шаг девятый. Заточка

На этом все, нож готов. Удачи и творческих вдохновений, если надумаете повторить!

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет! Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Марочник стали и сплавов

| Главная | ГОСТы | Материалы | Поиск | Калькулятор | Аналоги | Объявления | Новости |

НАВИГАЦИЯ: Материалы -> Сталь конструкционная легированная ИЛИ Материалы -> Сталь конструкционная-все марки Марка :

40ХЗаменитель: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХРКлассификация : Сталь конструкционная легированнаяДополнение: Сталь хромистаяПрименение: Оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.Зарубежные аналоги:Известны 40Х: купить Ауремо ООО www.auremo.org Поставщик: Санкт-Петербург , Днепр +380 (56) 790-91-90, info auremo.orgВиды поставки материала 40Х

| B03 — Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| В22 — Сортовой и фасонный прокат | ГОСТ 9234-74; ГОСТ 1133-71; ГОСТ 11474-76; ГОСТ 2879-2006; ГОСТ 2591-2006; ГОСТ 2590-2006; |

| В23 — Листы и полосы | ГОСТ 103-2006; ГОСТ 19903-74; ГОСТ 82-70; |

| В32 — Сортовой и фасонный прокат | ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 10702-78; ГОСТ 7417-75; ГОСТ 4543-71; ГОСТ 1051-73; ГОСТ 14955-77; |

| В33 — Листы и полосы | ГОСТ 1577-93; |

| В62 — Трубы стальные и соединительные части к ним | ГОСТ 24950-81; ГОСТ 23270-89; ГОСТ 7909-56; ГОСТ 9567-75; ГОСТ 8734-75; ГОСТ 8733-74; ГОСТ 8732-78; ГОСТ 8731-87; ГОСТ 53383-2009; |

| В71 — Проволока стальная низкоуглеродистая | ГОСТ 1526-81; |

Химический состав в % материала 40Х

ГОСТ 4543 — 71 CSiMnNiSPCrCu0.36 — 0.440.17 — 0.370.5 — 0.8до 0.3до 0.035до 0.0350.8 — 1.1до 0.3Температура критических точек материала 40Х.

Ac1 = 743 , Ac3(Acm) = 782 , Ar3(Arcm) = 730 , Ar1 = 693

Технологические свойства материала 40Х .

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

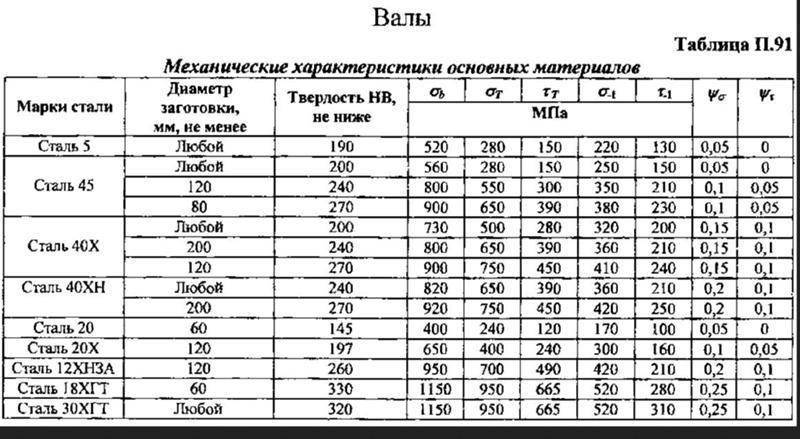

Механические свойства при Т=20oС материала 40Х .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Трубы, ГОСТ 8731-87 | 657 | 9 | ||||||

| Трубы холоднодеформир., ГОСТ 8733-74 | 618 | 14 | ||||||

| Пруток, ГОСТ 4543-71 | Ø 25 | 980 | 785 | 10 | 45 | 590 | Закалка 860oC, масло, Отпуск 500oC, вода, |

| Твердость 40Х после отжига , ГОСТ 4543-71 | HB 10 -1 = 217 МПа |

| Твердость 40Х , Трубы ГОСТ 8731-87 | HB 10 -1 = 269 МПа |

| Твердость 40Х , Трубы холоднодеформир. ГОСТ 8733-74 | HB 10 -1 = 217 МПа |

| Твердость 40Х , Пруток горячекатан. ГОСТ 10702-78 | HB 10 -1 = 179 МПа |

Физические свойства материала 40Х .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.14 | 7820 | 210 | |||

| 100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2.03 | 13.2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 | 1.32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26.7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28.8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 | ||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Зарубежные аналоги материала 40Х

Внимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS |

| 5135 | |||||||||||||||||

| 5140 | |||||||||||||||||

| 5140H | |||||||||||||||||

| 5140RH | |||||||||||||||||

| G51350 | |||||||||||||||||

| G51400 | |||||||||||||||||

| H51350 | |||||||||||||||||

| H51400 |

1.7034

| SCr435

| 37Cr4

| 37Cr4

| 1.7034

| 36CrMn4

| 37Cr4

| 35Cr

| SCr435

|

Физические и механические свойства

Рассматривая механические свойства стали 40Х следует учитывать, что она обладает высокой твердостью и прочностью, структура может выдерживать существенную нагрузку и во время эксплуатации не подвергаться разрушению. Сталь 40Х характеризуется следующими положительными качествами:

Достаточно высокая коррозионная стойкость, которая достигается при включении в состав хрома.

Высокие прочностные показатели. Твердость измеряется в различных показателях, часто применяется HRC и HB

Показатель твердости соответствует значению 217 МПа.

При выборе более подходящего материала уделяется внимание и удельному весу. Плотность стали 40Х составляет 7820 кг/м3.

Свойства Ст 40х

Модуль упругости и предел текучести могут варьироваться в достаточно большом диапазоне, что зависит от температуры. К примеру, при существенном повышении температуры модуль упругости падает. Предел текучести определяет то, насколько применим сплав при получении заготовок методом литья.

Есть и несколько существенных недостатков у сплава:

- Отпускная хрупкость. После закалки структура становится весьма восприимчивой к ударной нагрузке. Снизить вероятность повышения хрупкости можно при соблюдении технологии термической обработки.

- Высокая степень склонности к образованию флокенов. Она свойственна довольно большому количеству различных сплавов.

- Плохая свариваемость усложняет процесс изготовления различных изделий. При желании могут применяться самые различные технологии сварки. Процесс существенно упрощается за счет предварительного нагрева структуры. Кроме этого, структура сложна в резке при применении сварочного оборудования.

- Флокеночувствительность – свойство, которое определяет высокую вероятность появления внутренних трещин после отливки различных изделий. Подобные дефекты часто возникают при горячей деформации легированной стали. Подобные дефекты становятся причиной высокой концентрации водорода во время термической обработки. Снизить вероятность появления дефектов можно за счет строгого соблюдения температурного режима.

Сварка стали

В последнее время достаточно часто применяется метод вакуумизации сплава, за счет чего снижается концентрация водорода. Именно поэтому качество полученной структуры существенно увеличивается.