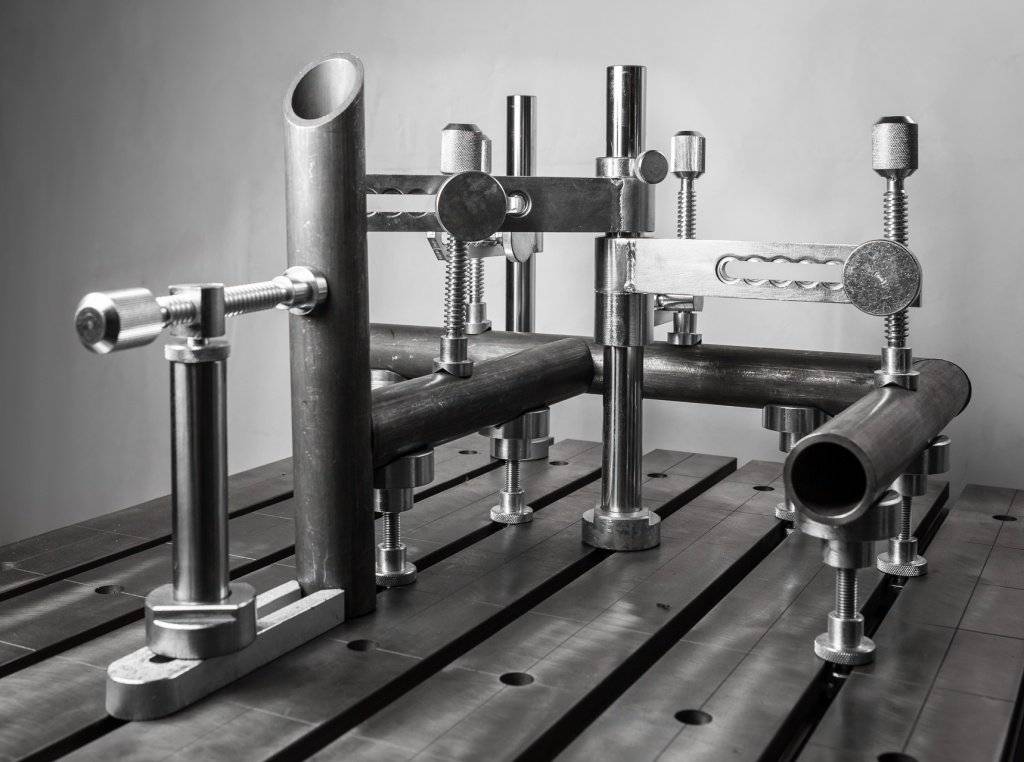

Приспособление для сварки труб

Всем привет в этой статье речь пойдет на тему приспособления для сварки труб.Как мы все знаем что ровно сварить торцы труб работа неловкая, вроде бы выровняли прихватили,потом оторвали пару прихваток в попытке выставить трубы ровно и вот оно ровно обвариваем.Сэкономить нервы и время нам поможет приспособление для сварки труб. Самое простейшее приспособление это уголок в которой вкладываются свариваемые трубы и прижимаются к нему струбцинами тем самым выравнивая торцы труб, но конечно это больше лайфхак чем приспособление. Изготовление приспособления для сварки труб. Для изготовления нам потребуется 4 отрезка уголка длинной 8 см (он будет зажимать свариваемые трубы), уголок выбирается в зависимости от тех труб которые вы будите сваривать в нашем случае трубы от 15 мм до 50 мм, а уголок берем 25х25. Так же потребуется полоса 30х4 мм длинной 22 см для соединения уголков и создания …

Разновидности сварочного оборудования

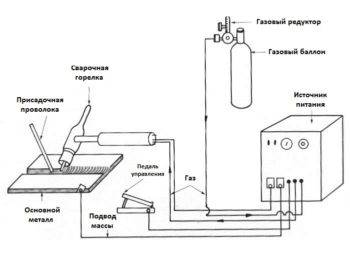

При проведении сварочных работ необходим трансформатор или инвертор, подключенный к сети переменного тока напряжением 220 или 380 В.

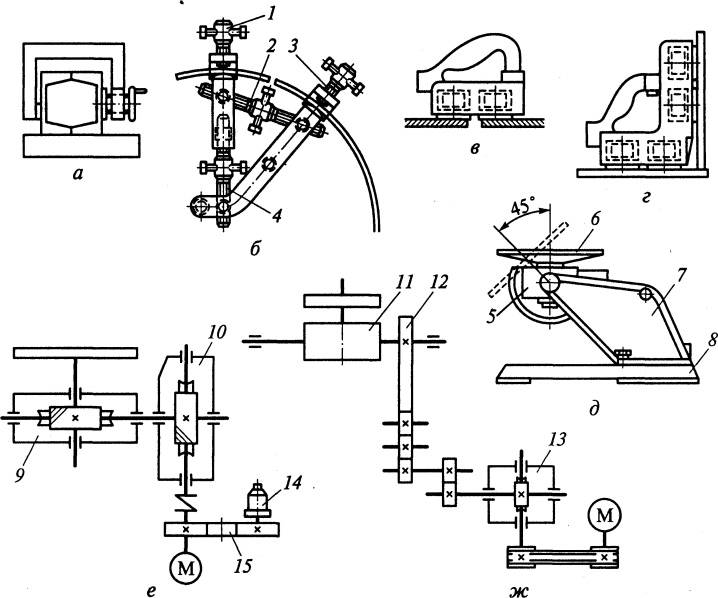

Поскольку детали в процессе соединения смещаются и нагреваются до температуры выше +200°С, то требуется оснастка для позиционирования и удержания заготовок. Вспомогательные устройства принято разделять на категории по функциональности, производительности и принципу действия.

По функциональности

Оборудование может быть:

- Универсальным, предназначенным для работы с заготовками разной конструкции или геометрической конфигурации. Отличается уменьшенными габаритами и массой, используется при проверке корректности сборки и установочных размеров, а также при проведении ремонтных работ. Не обеспечивает высокой производительности. К универсальным приспособлениям относят струбцины или пружинные зажимы.

- Специальным, рассчитанным на выполнение одной операции или применяемым для сварки узлов с едиными конструктивными характеристиками. Используется в условиях крупносерийного производства, обеспечивает улучшение качества и сокращает временные затраты на сварку. К специальной оснастке относят сборочно-сварочные стенды, кондукторы или шаблоны.

По виду производства

Оборудование разделяют:

- Для серийного или массового производства. Отличается повышенным ресурсом и обеспечивает ускоренное снятие и монтаж заготовок. Упоры регулируются для изготовления металлоконструкций различной конфигурации.

- Для единичного или мелкосерийного производства. Используются в бытовых условиях или для сварки опытных узлов. Не требовательно к быстроте установки либо снятия заготовок, рассчитано на изготовление нескольких десятков сварных узлов.

Оборудование разделяют по виду производства.

По характеру работы

Оснастку разделяют на следующие типы:

- с ручным приводом (например, с винтовым или пружинным зажимом либо эксцентриком);

- механизированные (с силовыми гидравлическими или пневматическими цилиндрами либо электрическими приводами), работающие под управлением оператора;

- автоматизированные (оснащены механическим приводом и исполнительными узлами, сварщику необходимо настроить последовательность действий и подтвердить начало работы).

Помимо оборудования, работающего со стандартной скоростью, существует аппаратура с повышенным быстродействием, обеспечивающая ускорение технологических процессов.

Приспособления могут переноситься или устанавливаться на фундаментах (жестко фиксироваться на месте или перемещаться по направляющим).

Самодельное устройство на магнитах

Все чаще в домашних условиях собирается приспособление для сварки труб, которая работает на магнитах. Процесс изготовления характеризуется следующими особенностями:

- Основной материал – пластина с длинной каждой стороны 25 см.

- Потребуется трубы с поперечным сечением в виде квадрата, ребра которого обеспечивают более высокую жесткость.

- Конструктивные особенности механизма предусматривают наличие трех болтов и гаек небольшого размера.

- Стальной цилиндр с диаметром 4,5 мм.

Сборку можно провести при наличии сварочного аппарата и дрели со сменными сверлами по металлу. Конструкция создается следующим образом:

- С обоих сторон квадратной пластины привариваются трубы, длина которых 15 и 20 см.

- Следующий шаг предусматривает создание двух вспомогательных деталей: одна п-образной формы, вторая имеет форму трапеции с одинаковыми сторонами.

Подобные варианты исполнения встречаются крайне часто по причине универсальности, самодельные механизмы рассчитаны на высокую нагрузку.

Универсальные варианты исполнения фиксаторов с магнитами очень удобны в применении. Именно поэтому они получили широкое распространение, используются мастерами различного уровня.

Классическое устройство характеризуется следующими особенностями:

- Механизм представлен сочетанием двух пластин, которые имеют встроенные магниты. Они принимают основную нагрузку, рассчитаны на воздействие самого различного давления.

- Положение двух плоскостей может меняться для регулирования угла, который подбирается под форму соединяемых изделий.

- Конструкция также имеет еще две дополнительные плоскости, которые существенно повышают точность сопряжения двух поверхностей относительно друг друга.

За счет использования универсального механизма можно точно и быстро сварить между собой несколько изделий. Сила постоянного или электрического магнита может быть достаточно высокой, обеспечить требуемую надежность фиксации.

Приспособления для вторичной защиты при аргонодуговой сварке

Все меры безопасности и требования охраны труда требуют обязательного заземления всех электрических контуров.

Они включают в себя несколько элементов цепи, в которые входят:

- сварочный аппарат;

- кабели;

- клещи зажимные на изделие;

- горелка;

- изделие.

Используя клещи для контактной сварки, например для угловых соединений, также очень важно заземление, поскольку работа ведется с очень высокими токами. Подготовка к сварочным работам зачастую занимает значительно больше времени, нежели непосредственно процесс соединения частей конструкции

Для обеспечения высокого качества детали необходимо надежно и правильно выставлять под сварку в соответствии с чертежами

Подготовка к сварочным работам зачастую занимает значительно больше времени, нежели непосредственно процесс соединения частей конструкции. Для обеспечения высокого качества детали необходимо надежно и правильно выставлять под сварку в соответствии с чертежами.

Для этих целей широко используются: струбцины для сварки, сварочные клещи, клещи для контактной сварки, сварочные зажимы и т.д. Правильно установить части конструкции можно не только с помощью механизмов, но и с использованием точечной сварки.

При производстве сварочных работ необходимо надежно закрепить свариваемые детали между собой и удобно расположить. Некоторые виды сварки можно осуществлять только в определенном положении, соответственно должен быть расположен и сварочный стык.

Надежность крепления также важна. Во время сварочных работ по шву возникают большие напряжения, которые должны до конца процесса компенсироваться закрепляющим оборудованием.

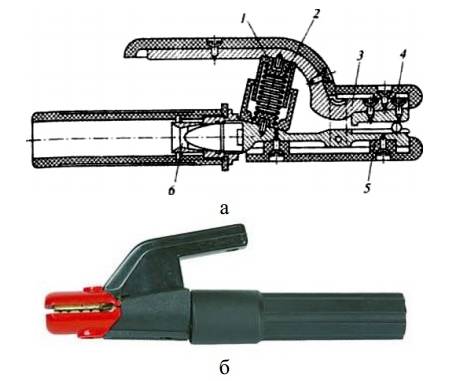

Электрододержатели

Основным рабочим инструментом сварщика при ручной сварке служит электрододержатель. Он предназначен для крепления электрода и подвода к нему сварочного тока. Электрододержатели применяются для проведения ручной электродуговой сварки и строжки всеми типами покрытых электродов. Они должны выдерживать 8 – 10 тыс. зажимов, быть легкими (масса не более 0,5 кг), также должны обеспечивать надежное закрепление электрода в необходимом для сварки положении, обладать надежной электроизоляцией, не нагреваться при работе, время замены электрода должно составлять не более 4 с.

Существуют два основных типа электрододержателей:

– электрододержатели винтового типа (рисунок 40) состоят из удобного держателя, исключающего проскальзывание в руке, и верхней поворотной части при помощи которой надежно удерживается электрод. Электрод вставляется в специальное отверстие в верхней поворотной части держателя;

– электрододержатели с зажимом (рисунок 41) имеют зажимную часть, также надежно удерживающую электрод. Электрод вставляется в этот зажим.

Рисунок 40 – Электрододержатель винтового типа

Рисунок 41 – Электрододержатель пассатижного типа

а – схема; б – общий вид 1 – защитный колпачок пружины; 2 – пружина; 3 – рычаг с верхней губкой; 4 – теплоизоляция; 5 – нижняя губка; 6 – конус резьбовой втулки

Другие внешние отличные электрододержатели являются модификациями вышеописанных конструкций.

Условное обозначение электрододержателя по ГОСТ 14651 состоит из типа электрододержателя, номера модификации электрододержателя, вида климатического исполнения, категории размещения по ГОСТ 15150-69 и обозначения настоящего стандарта.

Номер модификации электрододержателю присваивает Всесоюзный научно-исследовательский, проектно-конструкторский и технологический институт электросварочного оборудования (ВНИИ- ЭСО) Министерства электротехнической промышленности.

Пример условного обозначения электрододержателя на номинальный сварочный ток 250 А, модификации 17, вида климатического исполнения У1 по ГОСТ 15150-69: электрододержатель ЭД-2517 У1 ГОСТ 14651-78.

Конструкция электрододержателей сочетает в себе удобство использования, долговечность и надежную фиксацию электродов любых диаметров. Варианты исполнения электрододержателя предназначены для использования при сварке с силой тока до 200 А и 300 А соответственно.

Согласно ГОСТ 14651-78 электрододержатели выпускаются трёх типов в зависимости от силы сварочного тока: 1 типа – для тока 125 А; 2 типа – 125 – 315 А; 3 типа – 315 – 500 А.

По электробезопасности электрододержатели должны соответствовать требованиям ГОСТ 12.2.007.8-75.

Существуют специальные электрододержатели – например, для безогарковой сварки, для подводной сварки (на них ГОСТ 14651 не распространяется).

Технические характеристики некоторых электрододержателей приведены в таблице 5.

Параметр | Тип электрододержателя | ||||||

ЭП-2 | ЭП-3 | ЭД-125-1 | ЭД-300-1 | ЭД-500-1 | ЭУ-300 | ЭУ-500 | |

Допустимая сила сварочного тока | 250 | 500 | 125 | 300 | 500 | 315 | 500 |

Диаметр металлического стержня, мм | 6 – 8 | 1,6 – 3 | 2 – 6 | 4 – 10 | 3 – 6 | 5 – 8 | |

Сечение подсоединяемого кабеля, мм2 | 50 | 70 | 25 | 50 | 70 | 50 | 70 |

Приспособления для установки и крепежа

Такую работу как сварка профильных труб,большинству из нас приходиться делать очень часто. Поэтому для данного процесса разработали большое количество разных приспособлений.

Центраторы. Благодаря им сохраняется соосность свариваемых частей, а так же происходит совмещение кромок на торцах. Они разделяются на внутренние и наружные.

Наружные механизмы применяются на много чаще. Этот механизм составляют несколько звеньев, скрепленных шарнирным способом. Между собою они создают замкнутый контур.

Кроме этого, соосность заготовок неплохо обеспечивают самодельные конструкции, которые делают из уголка и наваренных на него струбцин.

Механизмы с магнитами

Угольники на магнитах. Эти приспособления для сварочных работ применяют очень широко, и они бывают разнообразной формы. Они соединяют в нужном расположении листовые заготовки, рамного вида сооружения и так далее.

Такие приспособления используют не только в форме угольника, но и другого типа. Сила магнита в них позволяет прочно установить часть профильной конструкции в необходимом расположении, и в процессе сварки детали сохраняют неподвижное состояние.

Сварочные приспособления своими руками: струбцина

Сварочные приспособления своими руками изготовить не трудно. Многие мастера для работ предпочитают устройства, изготовленные своими руками, так как магазинные варианты не являются достаточно надежными.

Нужно подготовить:

- Лист из стали толщиною от 9 до 11 мм.

- Три гайки.

- Шайбу. Она нужна с большим диаметром.

- Трубопрокатную заготовку с наружной резьбой соответствующей резьбе на гайке.

Процесс изготовления своими руками

Из стального листа вырезают три полосы шириною 4 см, и длиною 50 см, 25 см и 10 см. Затем подготавливают еще две прямоугольные пластины для крепежа подвижного элемента и для обеспечения упора в статичной части устройства.

Видео: делаем своими руками фильм 1

СТРУБЦИНЫ своими руками. Фильм первый. Clamp Handmade Part 1.

Смотрите это видео на YouTube

Смотрите это видео на YouTube

После этого к основанию струбцины приваривают вспомогатель. Все это вместе создает Г-образную форму. К меньшей стороне конструкции приваривают второй лист прямоугольной формы. Шайбы тоже сваривают вместе.

Гайки укладывают «на ребро» к подвижной детали, таким способом, чтобы выкручиваемый стержень находился параллельно по отношению к основе струбцины.

Видео: делаем своими руками фильм 2

СТРУБЦИНЫ своими руками – фильм второй. Clamp Handmade Part 2.

Смотрите это видео на YouTube

Смотрите это видео на YouTube

Сварку выполняют по внешней стороне первого прямоугольного листа. К его внутренним краям присоединяют подвижное устройство. В завершении на край стержня приваривают шайбы, их располагают плашмя.

Видео: делаем своими руками фильм 3

СТРУБЦИНЫ своими руками – фильм третий. Pipe Clamp Handmade Part 3.

Смотрите это видео на YouTube

Смотрите это видео на YouTube

Самодельное устройство на магнитах

Необходимо подготовить:

- Квадратную металлическую листовую пластину с размером стороны на 25 см.

- Трубу с квадратным сечением.

- Три болта и три гайки небольших размеров.

- Цилиндр из стали диаметром 4,5 мм.

- Аппарат для сварки, сверло, дрель.

С разных сторон металлической листовой пластины приваривают две трубы на 15 и 20 см. Затем изготавливают две вспомогательных детали.

Видео: делаем своими руками фильм 4

Магнитное приспособление для сварочных работ на даче своими руками

Смотрите это видео на YouTube

Смотрите это видео на YouTube

Первая П-образная (из заготовок по 10 см). Вторая — это равнобедренная трапеция. Основание на 11,5 и 5,4 см, а боковые стороны по 10 см.

Собирать приспособления с постоянными магнитами следует в строгой последовательности крепления элементов. Такие приспособления отлично справляются с поставленными перед ними задачами.

Приспособления для сварки профильных труб являются незаменимыми в проведении сварочных работ. Они значительно облегчает весь процесс сварки.

Технология сварочного производства и виды сварки

Сама по себе теория сварки – достаточно сложная и обширная. Она включает в себя изучение свойств конструкционных материалов на молекулярном уровне. Лишь четкое понимание принципов построения кристаллической решетки того или иного металла и сплава дает возможность правильно подобрать необходимое оборудование и режимы работы.

Современная технология сварочного производства насчитывает более сотни способов сварки как металла, так и неметаллических материалов: стекло, полимеры и т.п. Главные критерии выбора технологии:

- толщина свариваемых деталей;

- химический состав сплава;

- условия работы;

- предел прочности сварного шва;

- условия эксплуатации готового изделия.

Каждый из перечисленных критериев непосредственно влияет на выбор оборудования и технологии сварочного производства в каждом конкретном случае. В современной промышленности активно используются три основных вида сварки:

- термическая – процесс сварки сопровождается расплавлением металла под действие внешних источников тепла, таких как газовая горелка или электрическая дуга;

- термомеханическая – комбинированный способ включает в себя как термическое, так и механическое воздействие (давлением) на свариваемые поверхности, к такому способу относят кузнечную и контактную сварку;

- механическая – процесс полностью исключает воздействие высокой температуры от внешних источников и предполагает использование энергии силы трения, эффекта диффузии под давлением или ультразвуковой сварки.

Существует также три подвида технологии сварочного производства в соответствии с некоторыми ключевыми техническими признаками:

- по виду используемой защищенной среды – флюсовая, аргонная (и другие инертные газы), вакуумная или комбинированная;

- по типу сварного шва – прерывистая и непрерывистая сварка;

- по способу работы – ручная, автоматическая и полуавтоматическая, механизированная и роботизированная.

Благодаря такой несложной классификации можно легко и доступно описать все наиболее распространенное оборудование и технологии сварочного производства.

Ручная электродуговая сварка с применением неплавящихся электродов

Данный способ предполагает использование неплавящихся электродов и является одним из самых распространенных как среди профессионалов, так и среди частных мастеров, использующих

для собственных нужд. Большой выбор разнообразных по мощности и набору дополнительных функции аппаратов способствует популяризации данной технологии.

В качестве основного сварочного оборудования применяют инверторы. Неплавящиеся электроды изготавливают из графита или вольфрама. Данные материалы позволяют образовывать высокотемпературную электрическую дугу, которая расплавляет металл свариваемых деталей, но не вредит самому электроду.

Электродуговая технология сварочного производства сравнительно проста – заготовки соединятся друг с другом и с помощью дуги, появившейся при постукивании электродом о деталь, происходит непосредственный процесс плавления металла.

Ручная электродуговая сварка плавящимися электродами

Сама по себе данная технология сварочного производства не отличается от предыдущей. Исключение лишь в электродах, которые в данном случае изготавливаются из легкоплавких сплавов, насыщенных легирующими элементами. В результате под действием дуги образуется ванна расплава, содержащая не только металл детали, но и материал электрода. Это позволяет избежать выгорания легирующих компонентов и обеспечить высокое качество сварного шва.

В качестве сварочного оборудования в данном случае также используются инверторы. Такая технология, как и предыдущая, отлично подходит для домашнего использования.

Электродуговая сварка в защищенной среде

Это еще одна разновидность сварочной технологии, основанной на использовании электрической дуги. Отличительная особенность от предыдущих двух способов в наличии защищенной среды инертных газов, чаще всего аргона. Это позволяет минимизировать негативное влияние кислорода на расплавленный металл и обеспечить высокую прочность сварного шва.

Автоматическая и полуавтоматическая сварка

Технология сварочного производства по своей сути также не отличается от остальных способов дуговой сварки за исключением способа подачи плавящегося электрода и его движения вдоль сварного шва. Полуавтоматический способ предполагает подачу стержня специальным механизмом, а в полностью автоматическом режиме автоматизировано и движение электрода по шву.

Описание кондукторов для сварки — что это такое, где и как используется

Сварные работы в цеху – это вам не сварка « на коленке» в гаражном боксе. Там, как и дома в огороде сойдут инвертор и электроды «в рассыпуху». Но в заводских условиях картина совсем иная.

Спецтехнологии и высокоточные приспособления выводят сварку на другой уровень.

Они обеспечивают работу сварщика в соответствии с техникой безопасности, а сам процесс протекает быстрее

Это важно, где объем определяет доход работодателя. Охарактеризуем подробней одного из молчаливых помощников сварщика. Называется кондуктором, но сам не варит

Помогает, чтобы сварка прошла без сучка и задоринки. Как и что надо сделать, чтобы сработать без изъянов?

Называется кондуктором, но сам не варит. Помогает, чтобы сварка прошла без сучка и задоринки. Как и что надо сделать, чтобы сработать без изъянов?

- Общая характеристика

- Предназначение

- Правила обращения

- Заключение

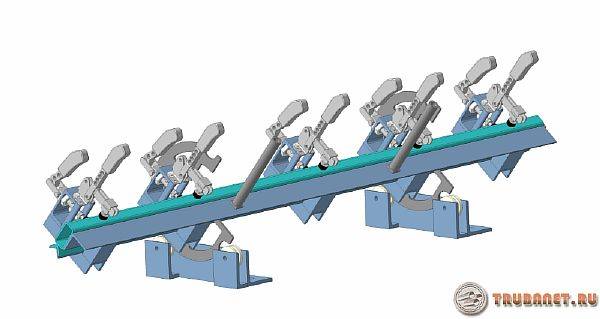

Сборочные и сварочные стенды

Стенды, стеллажи и плиты — простейшие устройства для укладки и фиксации в удобном для сварки положении собранных под сварку изделий.

Стеллаж для сборки и сварки

Сборочные стенды представляют собой конструкции с базовой поверхностью, на которой производится сборка и сварка изделий. При ручной сварке часто применяют универсальные сборочно-сварочные плиты с пазами для различных крепежных устройств или стеллажи.

Стенды и приспособления, в которых совмещены операции сборки и сварки, бывают стационарными, передвижными и накладными.

Различные балки собирают и сваривают на козлах такого стеллажа, установленных на небольшом расстоянии друг от друга по всей длине, или на универсальном стенде, состоящем из ряда неподвижных стоек 2, к которым крепятся, в зависимости от конфигурации балки, сменные опоры 1.

Схема универсального стенда для сварки балок: 1 — опора; 2 — стойка; 3 — сварочный трактор.

Перечисленные стенды относятся к беззажимным приспособлениям. К ним относятся столы для сварки сравнительно мелких деталей и плиты. Стенд или стол подключаются, как правило, к источнику питания дуги и обеспечивают подвод тока к свариваемому изделию.

Если изделие подается на сварочную установку в собранном виде, то эта установка должна иметь устройства для укладки и фиксации изделий в удобном для сварки положении. В таких случаях могут быть применены универсальные или специализированные стенды. Универсальное приспособление для сварки рамных конструкций содержит ряд плит с пазами, в которые в зависимости от конфигурации свариваемого изделия крепятся различные упоры, фиксаторы и зажимы. Такие стенды снабжают набором универсально-наладочных приспособлений, которые могут фиксироваться в различных сочетаниях в пазах базовых плит. Для сборки и сварки аналогичных конструкций могут также применяться специализированные стенды для определенных изделий. Они снабжены плитой, на которой укреплен ряд постоянных фиксаторов, определяющих взаимное положение собираемых под сварку деталей. Примером универсальных стендов для сборки и сварки плоских листовых конструкций могут служить электромагнитные стенды. На электромагнитных стендах может производиться сборка и сварка листов толщиной до 15 мм. Недостаток подобного рода приспособлений — отрицательное влияние магнитного поля на сварочную дугу в процессе сварки.

Кондуктор — сборочно-сварочное приспособление, снабженное упорами, гнездами, крепежными приспособлениями, дающее возможность вести сборку и сварку изделий в наиболее удобном положении. Кроме того, в состав стендов и приспособлений входят устройства для удерживания ванны расплавленного металла и флюса в зоне сварки, для формирования ша и т.д. Механизированная сварка чаще всего выполняется в сборочно-сварочных или сварочных кондукторах. В этих приспособлениях элементы кондуктора не мешают движению сварочного автомата; сам кондуктор может наклоняться, придавая шву положение удобное для автоматической сварки.

Примеры сборочно-сварочных кондукторов

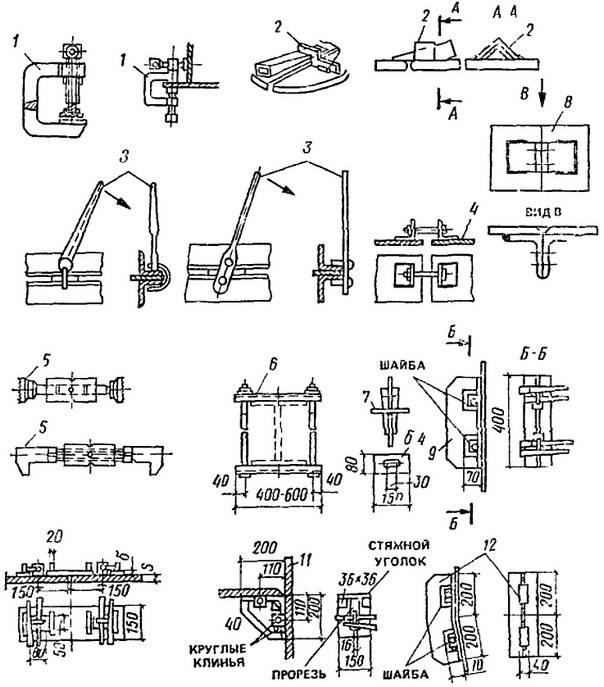

Фиксаторы — элементы, определяющие положение свариваемых деталей относительно всего приспособления (стенда, стеллажа, кондуктора и т.п.). К фиксаторам относятся: упоры (постоянные, съемные, откидные), установочные пальцы и штыри (постоянные, съемные), призмы (жесткие и регулируемые) и шаблоны.

Съемные упоры применяются в настраиваемых по типу деталей приспособлениях или при сварке деталей, съем которых невозможен из-за упоров. В последнем случае предпочтение заслуживают откидные быстродействующие упоры. Как правило, упоры служат и опорными базами, а в некоторых случаях могут служить одновременно шаблонами для приварки сопряженных деталей. Они могут быть силовыми (ограничивающими) и направляющими (ненагруженными).

Фиксаторы в виде пальцев или штырей обеспечивают точную установку деталей и применяются в деталях с обработанными поверхностями. Призмы, регулируемые и нерегулируемые, применяют для сварки труб, профилей и т.п.

Шаблоны предназначены для; фиксирования устанавливаемых при сборке деталей по сопрягаемым деталям узла или по каким-либо опорным контурам изделий. В этом случае само изделие является несущим элементом приспособления.

Прижимы — элементы приспособлений, обеспечивающие прижим деталей друг к другу, к фиксаторам или несущим поверхностям приспособлений. Прижимы бывают механические пневматические, гидравлические и магнитные.

Механические прижимы конструктивно просты и поэтому наиболее распространены.

Наряду с механическими прижимами применяют также пневматические, гидравлические и магнитные прижимы.