Изотермический отжиг — это… Что такое Изотермический отжиг?

Изотермический отжиг Isothermal annealing — Изотермический отжиг . Аустенитизация сплава на железной основе, с последующим охлаждением и выдержкой при температуре, при которой аустенит превращается в относительно мягкую феррито-карбидную смесь. См. такжеAustenitizing —Аустенитизация .

- Isothermal annealing

- Isothermal forging

Смотреть что такое «Изотермический отжиг» в других словарях:

- изотермический отжиг — Аустенитизация сплава на железной основе, с последующим охлаждением и выдержкой при температуре, при которой аустенит превращается в относительно мягкую феррито карбидную смесь. [https://www.manual steel.ru/eng a.html] Тематики металлургия в целом … Справочник технического переводчика

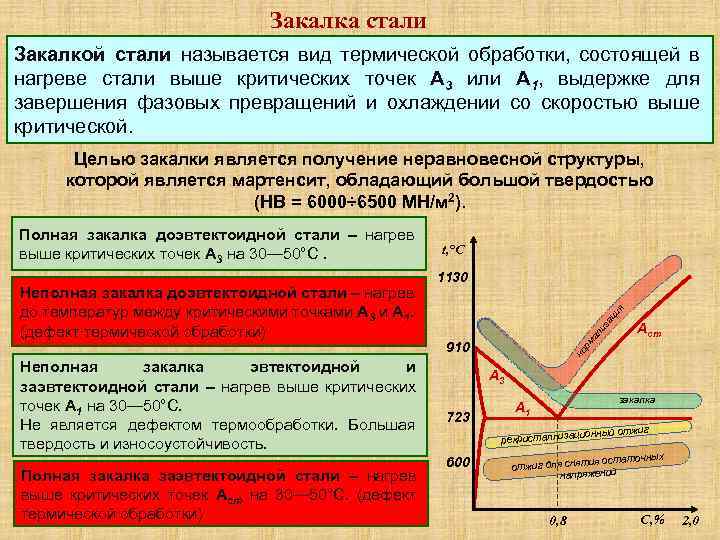

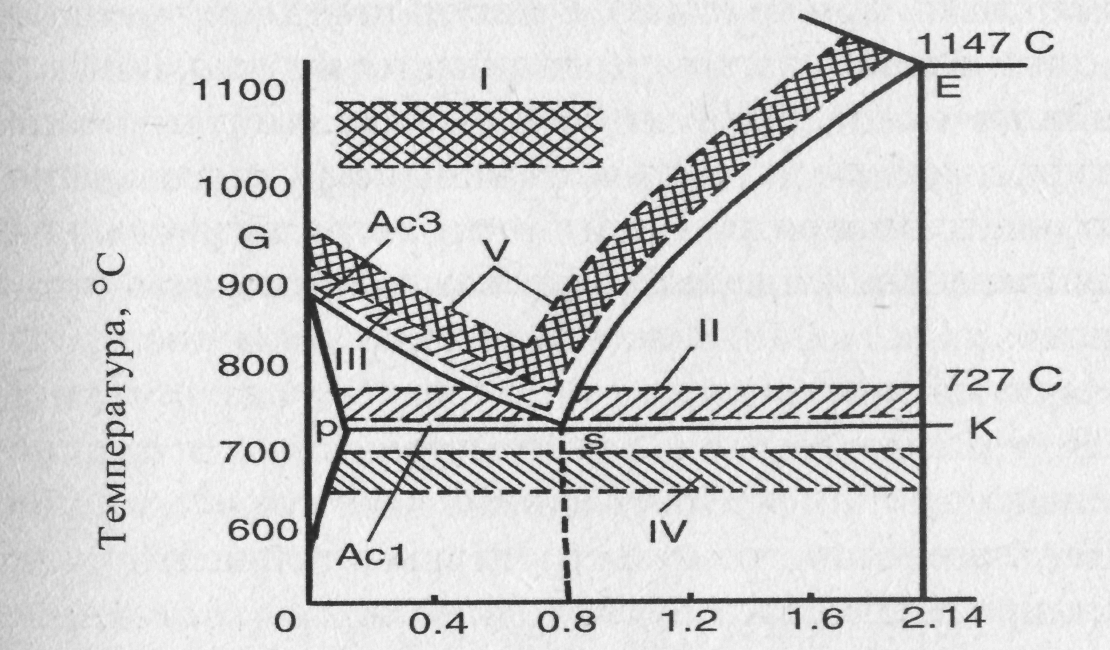

- изотермический отжиг — отжиг стали, заключающийся в нагреве до t > Аc (или только > Аc1), выдержке, охлаждении с любой скоростью до t < Ar1(на 50 100 °С), изотермической выдержке, обеспечивающей полный распад нестабильного аустенита на… … Энциклопедический словарь по металлургии

- ИЗОТЕРМИЧЕСКИЙ ОТЖИГ — вид отжига стали, заключающийся в нагреве изделия до аустенитного состояния (см. Аустенит), выдержке при такой темп ре, охлаждении примерно до 600 700 °С, новой выдержке до окончания распада аустеннта, а затем охлаждении до комнатной темп ры … Большой энциклопедический политехнический словарь

- Изотермический отжиг — вид отжига металлов (стали и чугуна), заключающийся в нагреве металла до аустенитного состояния, выдержке при такой температуре, охлаждении примерно до 600 700° С, новой выдержке до окончания распада аустенита, а затем охлаждении до нормальной… … Энциклопедический словарь по металлургии

- ИЗОТЕРМИЧЕСКИЙ ОТЖИГ — вид отжига металлов (стали и чугуна), заключающийся в нагреве металла до аустенитного состояния (смотри Аустенит), выдержке при такой температуре, охлаждении примерно до 600 700° С, новой выдержке до окончания распада аустенита, а затем… … Металлургический словарь

- отжиг изотермический — Отжиг стали, заключающийся в нагреве до t большей Ас, выдержке, охлаждении с любой скоростью до t меньшей Ari (на 50 100 °C), изотермической выдержке, обеспечивающей полный распад нестабильного аустенита на феррито цементитную смесь… … Справочник технического переводчика

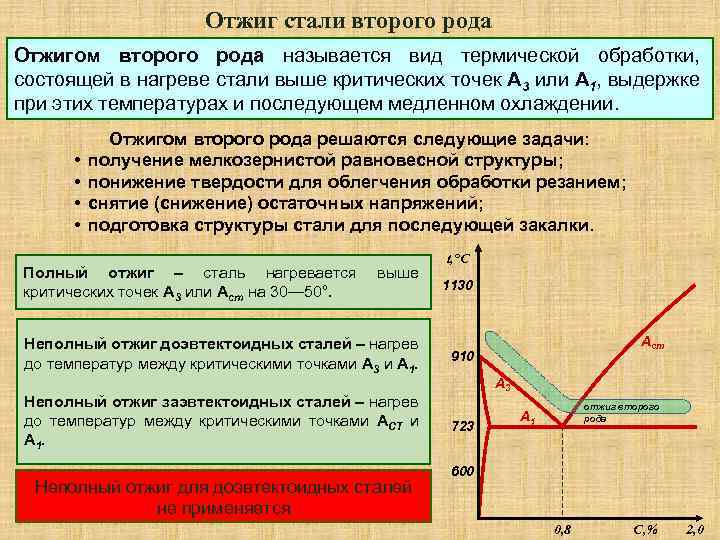

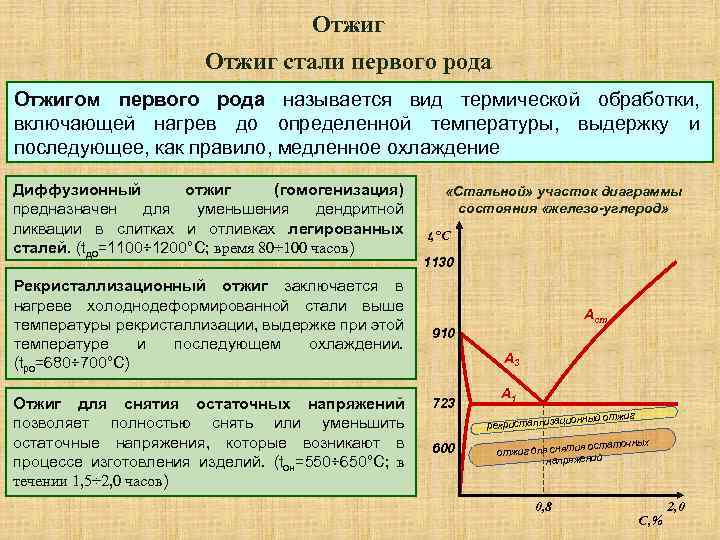

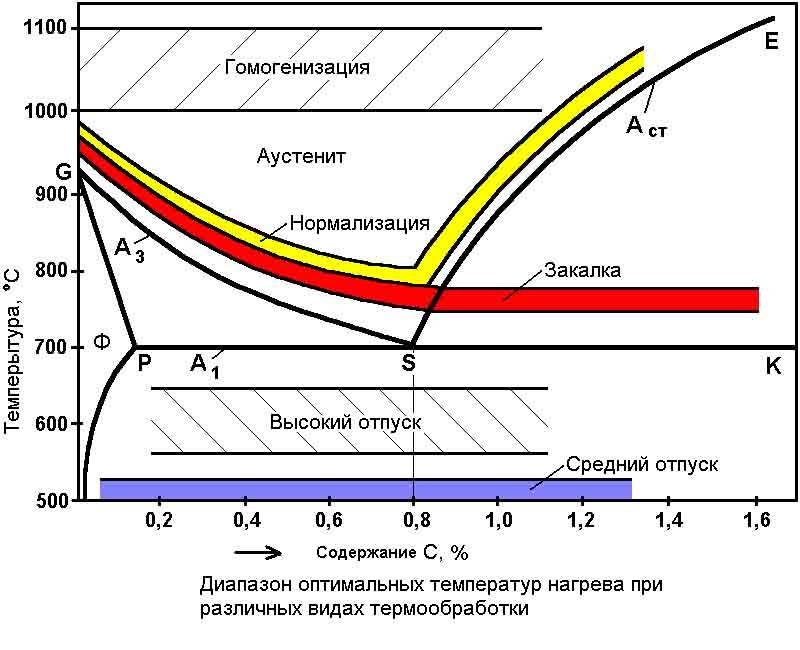

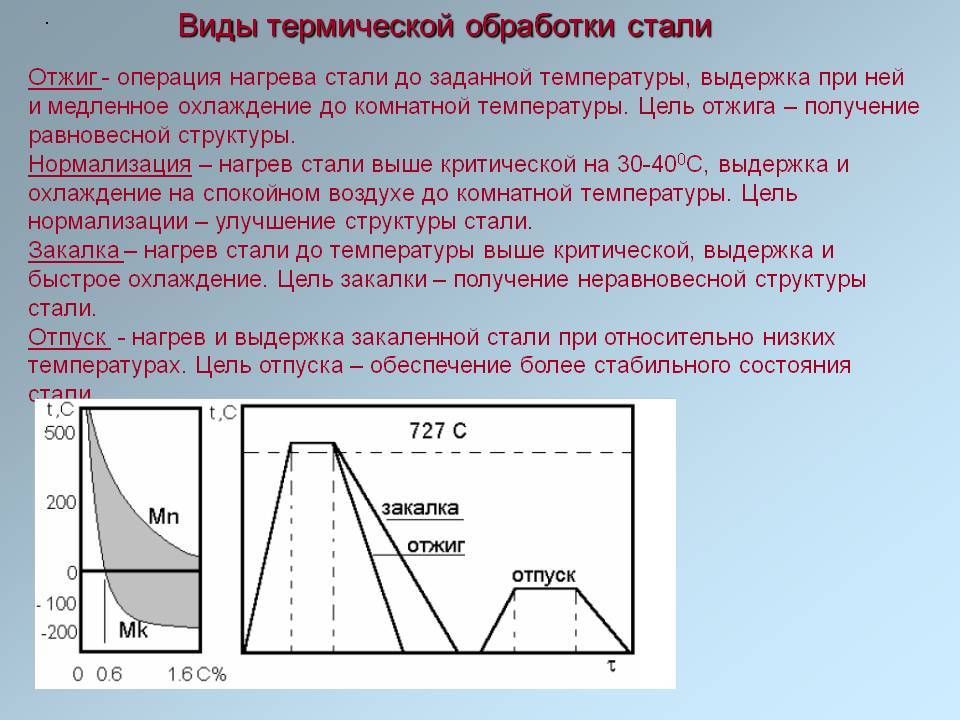

- Отжиг — У этого термина существуют и другие значения, см. Отжиг (значения). Отжиг вид термической обработки металлов и сплавов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге… … Википедия

- отжиг II рода (фазовая перекристаллизация) — отжиг, при котором приближение металлов и сплавов к равновеснуом состоянию обусловленно диффузионными фазовыми превращениями. В большинстве случаев отжиг II рода подготовительная термическая обработка… … Энциклопедический словарь по металлургии

- Отжиг — Annealing Отжиг. Термообработка, состоящая из нагрева до необходимой температуры превращения с последующим медленным охлаждением. Используется прежде всего для снятия напряжений в металлах, а также и одновременного изменения других свойств или… … Словарь металлургических терминов

- отжиг I рода — отжиг, в результате которогo приближение металлов и сплавов к более равновесному состоянию достигается без фазовых превращений (перекристаллизации), например, рекристаллизационный отжиг, отжиг для снятия остаточных напряжений… … Энциклопедический словарь по металлургии

dic.academic.ru

3.8 Химико-термическая обработка.

Химико-термическая обработка гальванических покрытий – это насыщение осадка углеродом, азотом и бором диффузией из внешней твердой, газообразной или жидкой среды. Иными словами это обычно цементация, азотирование и борирование. Химико-термическая обработка сопровождается изменением фазового состава покрытия. Фазовые превращения могут идти как по ходу процесса, так и при охлаждении (полиморфные, эвтектоидные превращения, выделения избыточных фаз). Ввиду повышенной дисперсности и дефектности гальванических покрытий, их химико-термическая обработка идет быстрее, чем обработка металлов, полученных металлургически. Поэтому, зачастую, она требует меньшей температуры.Гальваническое покрытие при химико-термической обработке изделия может выполнять разные функции:

- Основная рабочая поверхность, на модификацию которой и направлена химико-термическая обработка.

- Транзитный слой, через который насыщающий элемент попадает в поверхность основного изделия. Транзитный слой 1-10 мкм позволяет ускорить насыщение детали и улучшить качество обработки. Например, при азотировании стали никелевое покрытие увеличивает глубину насыщения в 2-3 раза. А стали типа Х18Н9Т и ЗХ2В8 без железного покрытия вообще практически не борируются. Слой железа устраняет влияние углерода и легирующих элементов, тормозящих диффузию. Глубина борирования при этом может достигать 250 мкм.

- Блокирующий слой, защищающий локальные участки детали от насыщения. Классический пример – медное покрытие на стали защищает ее от цементации.

Гальваносплав Fe-Cr (88) после цементации с последующей закалкой 820° С и отпуском 180° С в течение часа приобретает мелкодисперсную мартенситную структуру, в которой карбиды распределены равномерно. Это увеличивает микротвердость покрытия в 1,6 раза, износостойкость – в 5,5 раза. Характер износа становится равномерным, без задиров и схватывания. Цементация хрома на армко-железе, углеродистых и легированных сталях, приводит к образованию трех последовательно расположенных карбидных слоев:

- внешнего – Cr3С2;

- среднего – Cr7С3;

- внутреннего – Cr3С6;

Цементированный хром становится более износостойким, жаростойким и коррозионностойким в 30% серной, соляной и азотной кислоте. Отдельным видом химико-термической обработки гальванических покрытий является нитроцементация. При этом на железных и железо-титановых покрытиях происходит залечивание дефектов по всей толщине и повышение микротвердости до 5 ГПа. Предварительный отжиг 950° С в течение 2 часов приводит к рекристаллизации структуры и полному сращиванию покрытия с подложкой. Последующая нитроцементация обеспечивает микротвердость в 12 ГПа.

Секреты закалки: источник тепла

Существует несколько вариантов приспособлений, способных довести нагрев стальной детали до желаемого температурного порога. Идеальный вариант – муфельная печь промышленного или самостоятельного изготовления.

При отсутствии подобного инструмента возможно использование еще одного домашнего помощника – паяльной лампы.

Достаточно мощная струя пламени позволяет легко прогреть детали небольшой толщины до требуемой температуры. Не забывайте перемещать горелку вдоль закаляемой пластины для достижения равномерного прогрева.

Кроме этого возможно использование обыкновенного древесного угля вкупе с паяльной лампой. Для этого выкопайте небольшое углубление в почве, засыпьте туда уголь, в который уложите на ребро закаляемые пластины ножей. Прогревайте лампой уголь вместе с пластинами до достижения последними требуемого нагрева. Подобный способ предохраняет быстрое остывание непрогреваемой части заготовки и ее перегрева.

Третий вариант – изготовление небольшого горна. Он может быть как угольным, так и газовым. Главные конструктивные элементы приспособления – корпус и источник нагнетаемого воздуха. Основу угольного горна можно изготовить из стального листа толщиной 10 мм с приваренным в нижней части обрезком трубы диаметром около 20 см и выводом от нее для подключения шланга от выходного отверстия бытового пылесоса.

В листе не забудьте просверлить несколько отверстий достаточного диаметра для подачи воздуха. В качестве топлива применяется древесный (мангальный) или каменный уголь.

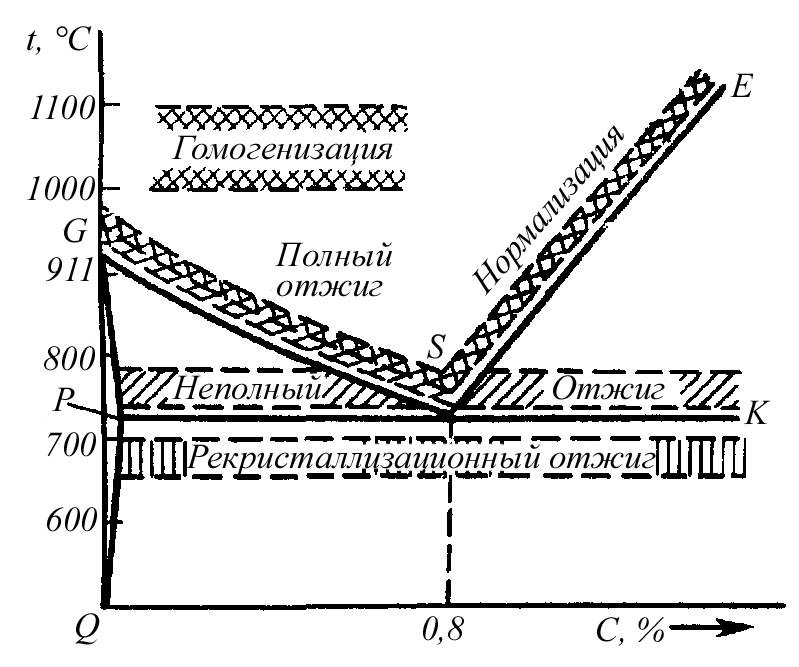

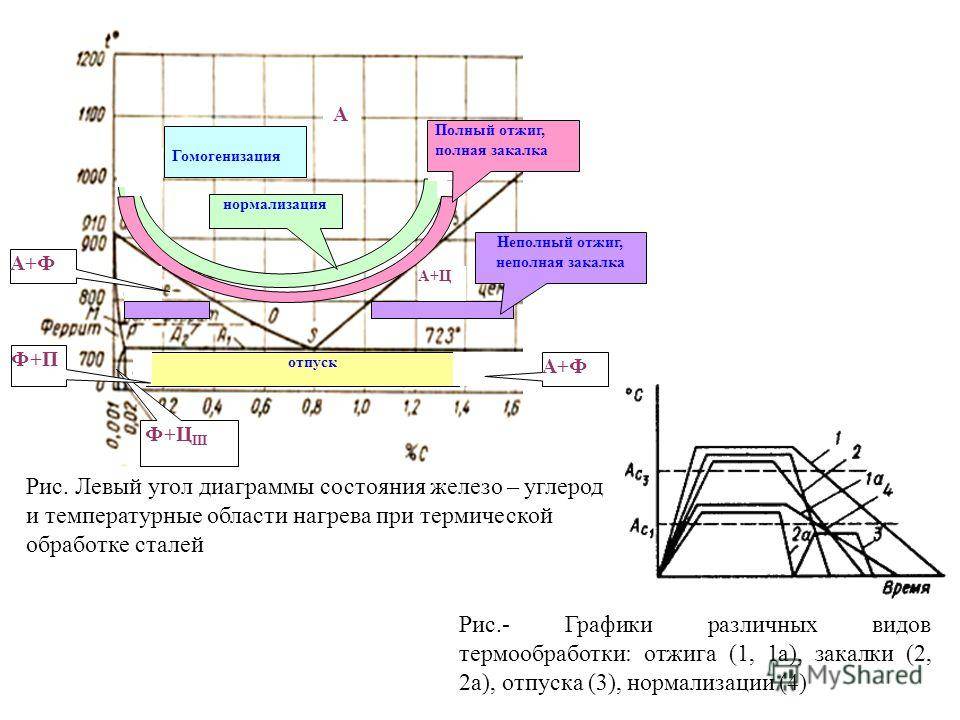

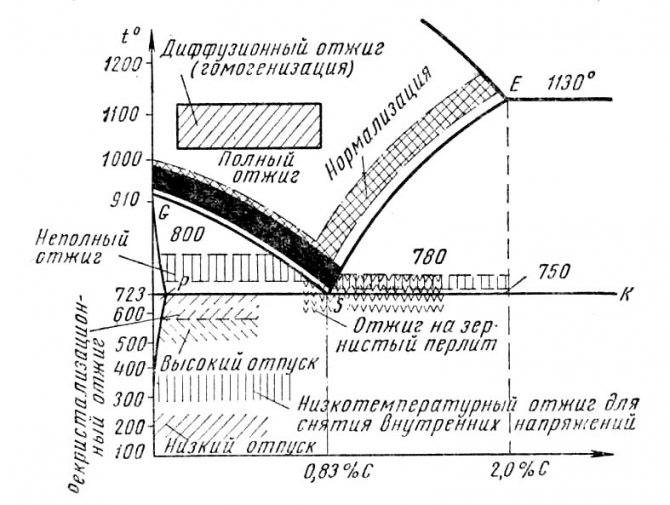

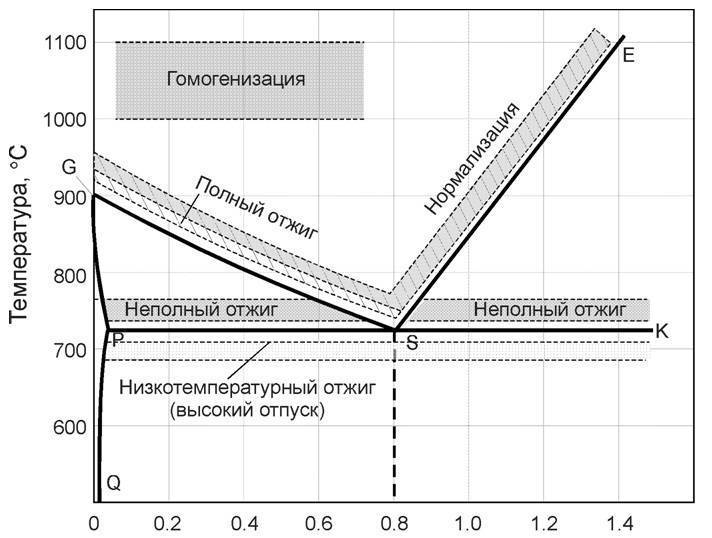

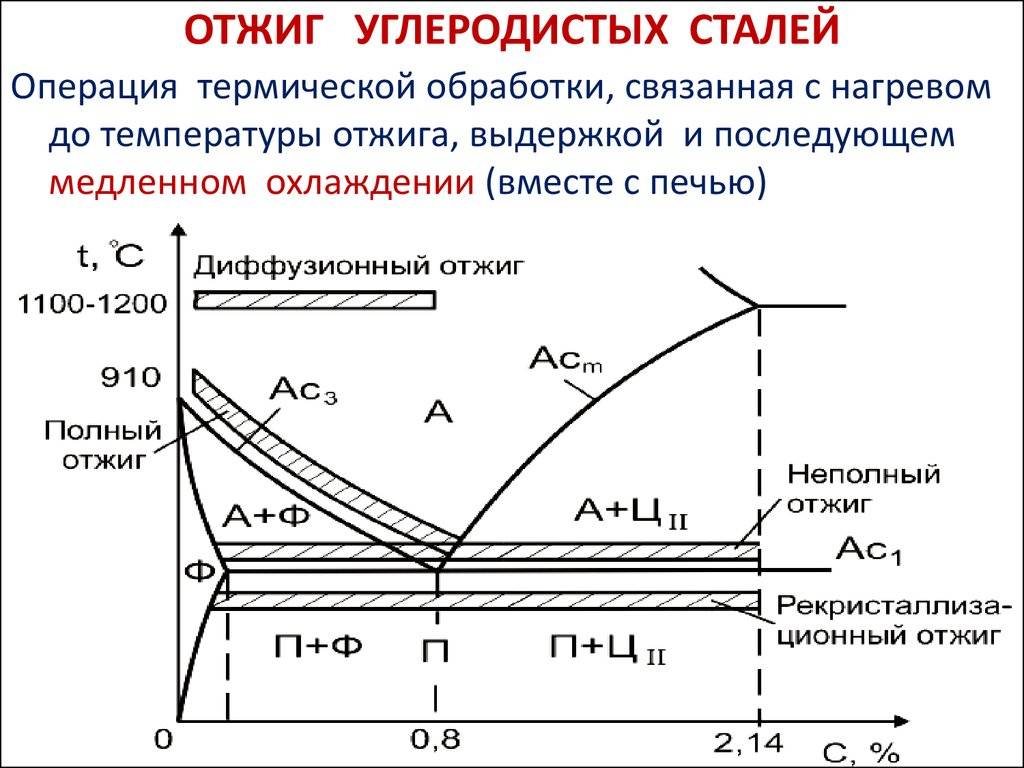

Виды отжига стали первого рода

Для такой термообработки не характерны фазовые превращения. Выделяют несколько типов технологий отжига первого рода.

Гомогенизация

Этот вид отжига направлен на снижение химической неоднородности, возникающей в результате рекристаллизации.

Определение! Рекристаллизацией называют процесс появления новых (чаще всего равноосных) зерен за счет других фаз. Этот процесс особенно интенсивно проходит в пластически деформированных материалах.

Гомогенизация производится при высоких температурах с длительными выдержками: от 2-х до 48 часов. После этого сталь приобретает повышенные пластические свойства.

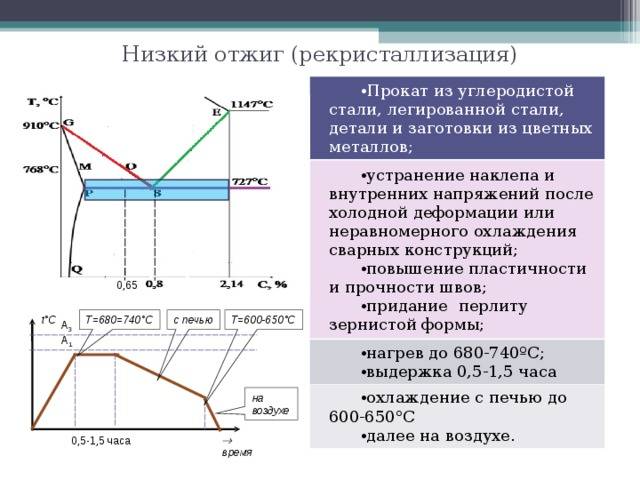

Рекристаллизационный отжиг

Изготовление проката способом холодной прокатки является причиной вытягивания зерен в направлении главной деформации. В результате этого появляется наклеп (нагартовка).

Определение! Наклепом (нагартовкой) называют упрочнение стали из-за трансформации структуры в процессе пластического деформирования при температурах менее температуры рекристаллизации.

Если сталь, для которой уже характерен наклеп, подвергать дальнейшему деформированию, она разрушится. Поэтому для ликвидации этого эффекта применяют рекристаллизационный отжиг, режим которого определяется химическим составом сплава, нагрев в этом случае производится выше температур рекристаллизации. Начальные температуры рекристаллизации составляют:

- для чистых металлов – 0,4Тпл,

- для обычных сплавов – 0,6Тпл,

- для сложных термопрочных сплавов – 0,8Тпл.

Время отжига определяется геометрией изделия и составляет обычно от получаса до двух часов. Во время этой термообработки происходит:

- появление зародышей новых зерен;

- рост новых зерен;

- исчезновение деформированных зерен;

- устранение наклепа;

- возврат металла в равновесное состояние.

Внимание! Размер зерна после отжига зависит от степени деформации, которой был подвергнут прокат. Если она приближалась к критической, то зерна после отжига будут крупными, что крайне нежелательно

Поэтому степень деформации перед термообработкой не должна превышать 60%. После рекристаллизационного отжига образуется мелкозернистая однофазная структура, обеспечивающая оптимальное сочетание прочности и пластичности.

Эта термическая обработка может быть:

- предварительной – перед холодным деформированием, если исходная сталь уже обладает некоторой степенью упрочнения;

- промежуточной – используется между операциями холодной прокатки, если суммарная степень деформаций слишком велика и есть вероятность, что запасов пластичности стали может не хватить;

- окончательной – если в результате должен получиться полуфабрикат с высокой степенью пластичности.

Отжиг для снятия внутренних напряжений

Эти напряжения могут быть:

- термическими – образованными во время неравномерного нагрева или охлаждения с различной скоростью отдельных элементов изделия, после сварки, литья, механообработки;

- структурными – появившимися в результате фазовых превращений, которые реализовались в различных частях металла с разной скоростью.

Внутренние напряжения при эксплуатации детали могут превысить предел прочности и стать причиной разрушения. Отжиг, позволяющий избежать негативных последствий, осуществляется при температурах ниже температуры кристаллизации и составляющих 0,2-0,3Тпл.

Это интересно: Отличия бронзы от латуни по свойствам, составу и цвету — расписываем во всех подробностях

Отжиг первого рода (І-го рода)

Отжиг І рода – термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, для приведения металла в более устойчивое состояние. Этот вид отжига может включать в себя процессы гомогенизации, рекристаллизации, снижения твердости и снятия остаточных напряжений. Особенность этого вида отжига в том, что указанные процессы протекают независимо от того происходят ли фазовые превращения при термообработке или нет. Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения и снижающий твердость.

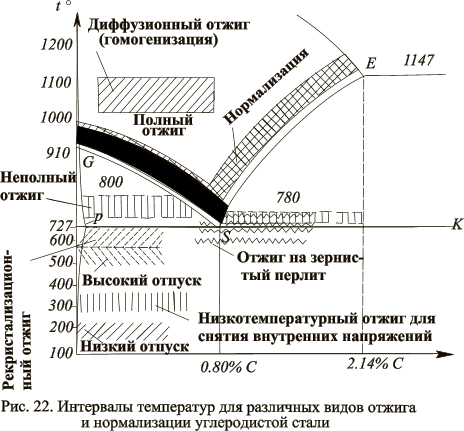

Гомогенизационный отжиг

Гомогенизационный отжиг – это термическая обработка, при которой главным процессом является устранение последствий дендритной и внутрикристаллитной ликвации в слитках сталей. Ликвация повышает склонность стали, обрабатываемой давлением, к хрупкости, анизотропии свойств и таким дефектам, как шиферность (слоистый излом) и флокены. Устранение ликвации достигается за счет диффузионных процессов. Для обеспечения высокой скорости диффузии сталь нагревают до высоких (1000–1200 °С) температур в аустенитной области. При этих температурах делается длительная (10–20 час.) выдержка и медленное охлаждение с печью. Диффузионные процессы наиболее активно протекают в начале выдержки. Поэтому во избежание большого количества окалины, охлаждение с печью обычно проводят до температуры 800 — 820°С, а далее на воздухе. При гомогенизационном отжиге вырастает крупное аустенитное зерно. Избавиться от этого нежелательного явления можно последующей обработкой давлением или термической обработкой с полной перекристаллизацией сплава. Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

Рекристаллизационный отжиг стали

Рекристаллизационный отжиг, применяемый для сталей после холодной обработки давлением, – это термическая обработка деформированного металла или сплава. Может применять как окончательная, так и промежуточная операция между операциями холодного деформирования. Главным процессом этого вида отжига являются возврат и рекристаллизация соответственно. Возвратом называют все изменения в тонкой структуре, которые не сопровождаются изменениями микроструктуры деформированного металла (размер и форма зерен не изменяется). Возврат сталей происходит при относительно низких (300–400°С) температурах. При этом процессе наблюдается восстановление искажений кристаллической решетки.

Рекристаллизацией называют зарождение и рост новых зерен с меньшим количеством дефектов кристаллического строения. В результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы. Между температурным порогом рекристаллизации и температурой плавления имеется простое соотношение: ТР ≈ (0,3–0,4)ТПЛ., что составляет для углеродистых сталей 670–700°С.

Отжиг для снятия напряжений

Отжиг для снятия напряжений – это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений. Такие напряжения возникают при обработке давлением или резанием, литье, сварке, шлифовании и других технологических процессах. Внутренние напряжения сохраняются в деталях после окончания технологического процесса и называются остаточными. Избавиться от нежелательных напряжений можно путем нагрева сталей от 150 до 650°С в зависимости от марки стали и способа предыдущей обработки.

Высокий отжиг стали

Эта операция часто называется высоким отпуском. После горячей пластической деформации сталь имеет мелкое зерно и удовлетворительную микроструктуру. Такое состояние сталь получает при ускоренном охлаждении после пластической деформации. Однако в структуре могут быть составляющие: мартенсит, бейнит, троостит и т. д. Твердость металла при этом может быть достаточна высока. Для повышения пластичности и соответственно снижения твердости делается высокий отжиг. Его температура ниже критической Ас1 и зависит от требований к металлу для следующей операции обработки.

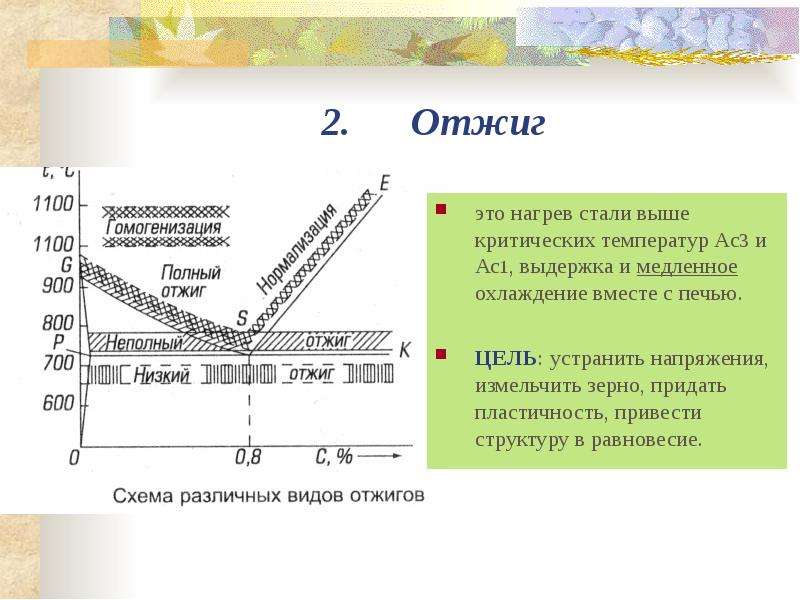

Отжиг

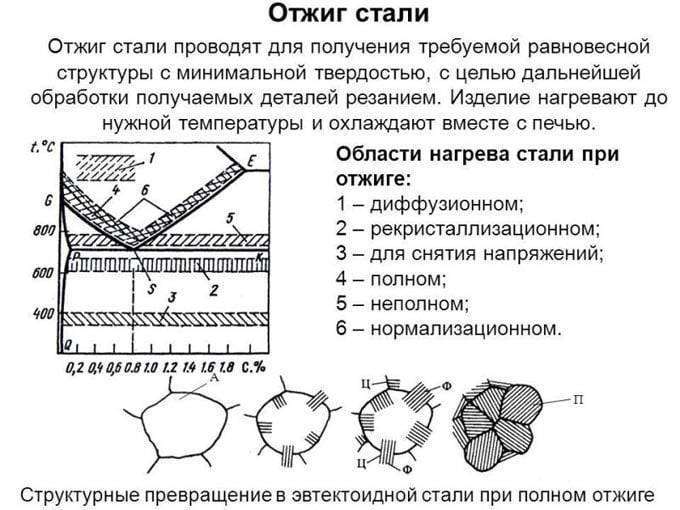

Операцию проводят для получения требуемой равновесной структуры с минимальной твердостью, с целью дальнейшей металлообработки получаемых изделий резанием. С особенностями вас познакомит видео:

Общее определение и виды

При отливе или прочих первичных процессах обработки помимо напряжения появляются дефекты. Убрать эти изменения и добиться однородной структуры кристаллической решетки можно с помощью следующего алгоритма действий:

- нагрев – необходимо немного превысить критическую отметку для этой разновидности стали;

- определенный период требуется держать стабильный температурный режим;

- следует медленно остудить заготовку вместе с печью.

У отжига есть следующие разновидности.

Гомогенизация

Относится к первому роду, когда изменения считаются незначительными. Задача подобной манипуляции – убрать неоднородность структуры, привести ее к однообразию. При этом следует нагревать изделие в температурном режиме от 1000 до 1150 градусов, затем выдерживать около 8-15 часов и постепенно снижать нагрев, охлаждая заготовку кислородом.

Рекристаллизация

Тоже разновидность 1 фазы отжига. Задача процедуры – привести все кристаллы в единый вид, а также снять внутреннее напряжение металла. Существует два подвида:

- смягчающий – обычно используется в качестве финальной обработки, подразумевает улучшение пластических характеристик;

- упрочняющий – увеличивает упругость, особенно актуально для закалки пружин.

Температура выбирается в зависимости от сплава, обычно на 100-200 градусов выше, чем точка рекристаллизации. Час или два необходимо поддерживать температурный режим, чтобы потом дать остывать не спеша.

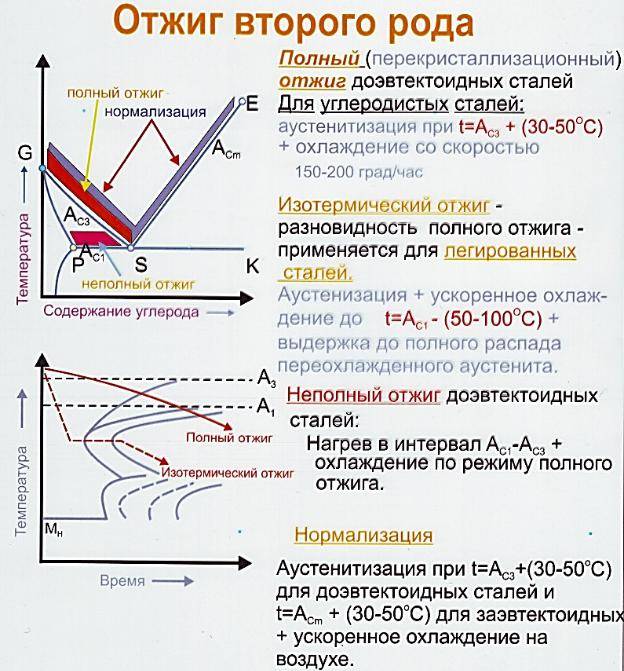

Изотермический отжиг

Цель – достижение высокотемпературной гранецентрированной модификации железа (распад аустенита) для его смягчения. При этом получается более однородная структура изделия. Чаще такой тип металлообработки применяют к небольшим штамповкам, потому что их можно без проблем подвергнуть быстрому охлаждению. Процесс:

- нагрев на 20-30 градусов больше предела материала;

- непродолжительное выдерживание;

- быстрое остывание – это преимущество перед прочими подвидами.

Для устранения напряжений

Это операция удаления, снятия негативного внутреннего состояния излишней твердости, из-за которой металл становится хрупким и недолговечным. Он быстро деформируется от внешних физических воздействий. Процесс подразумевает температуры от 700 до 750, затем небольшое охлаждение до 600 и выдержку до 20 часов, затем под воздействием воздуха медленное остужение.

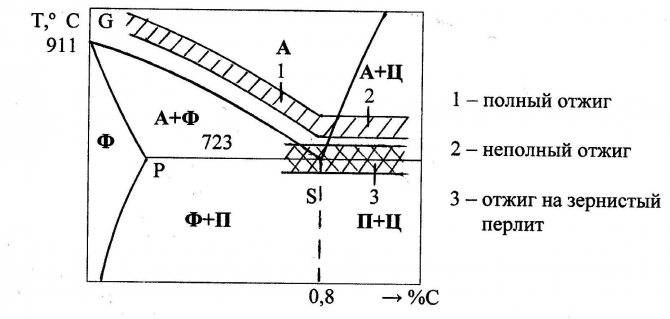

Отжиг полный

Применяется для создания пластичной, однородной мелкозернистой структуры. Наиболее характерный метод промежуточного воздействия на металлопрокат – после литья, ковки, штамповки и до резания любым способом. Этапы:

- нагрев на 30-50 больше предела стали;

- выдерживание;

- очень медленное остывание вместе с печью – в 60 минут не более 50-150 градусов.

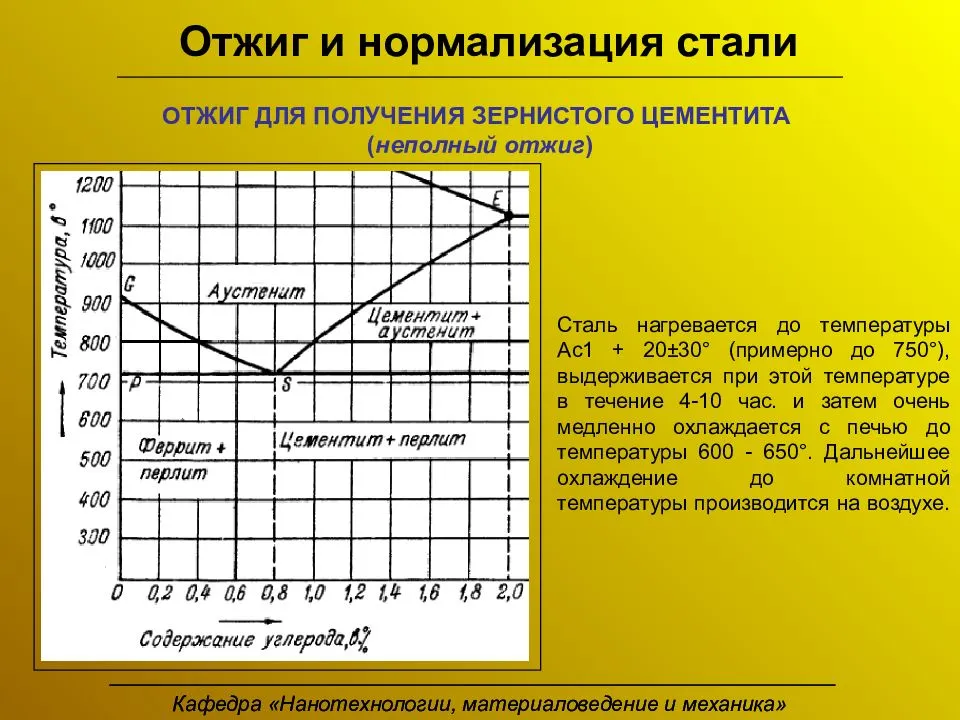

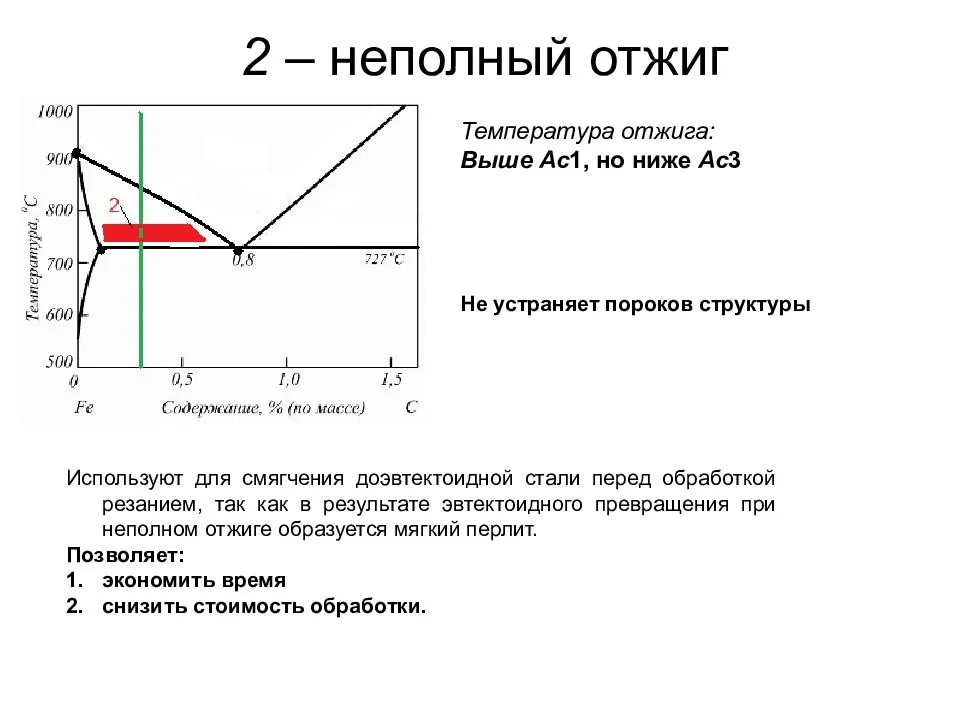

Неполный

Значительные преобразования на уровне кристаллической решетки отсутствуют, но придается твердость ранее пластичным материалам. Это особенно нужно конструкциям, образованным методом сварных соединений, а также инструментам, которым нужна особенная прочность. Метод предполагает температуру около 700, и спустя 20 часов постепенное охлаждение.

Виды отжига

Рассмотрим, что означает термин «отжиг металлов». Термическая обработка металла, состоящая из нагрева выше температуры критических точек Чернова и охлаждение на профессиональном языке называется отжигом. Процедура применяется к различным металлам и их сплавам.

На промпредприятиях применяют режимы термообработки:

- полный, неполный;

- рекристаллизационный;

- диффузионный;

- изотермический;

- сфероизодизационный;

- нормализационный.

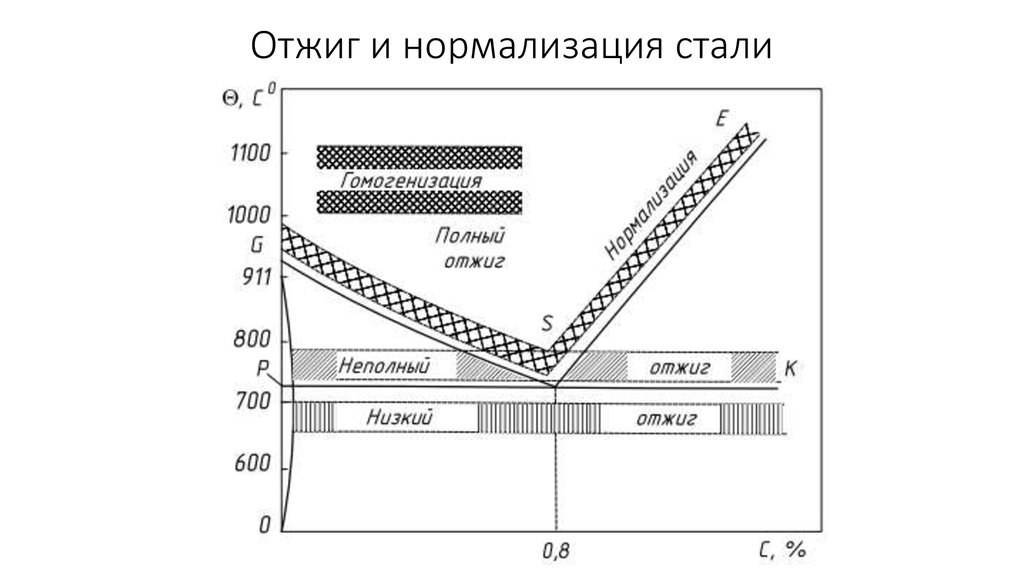

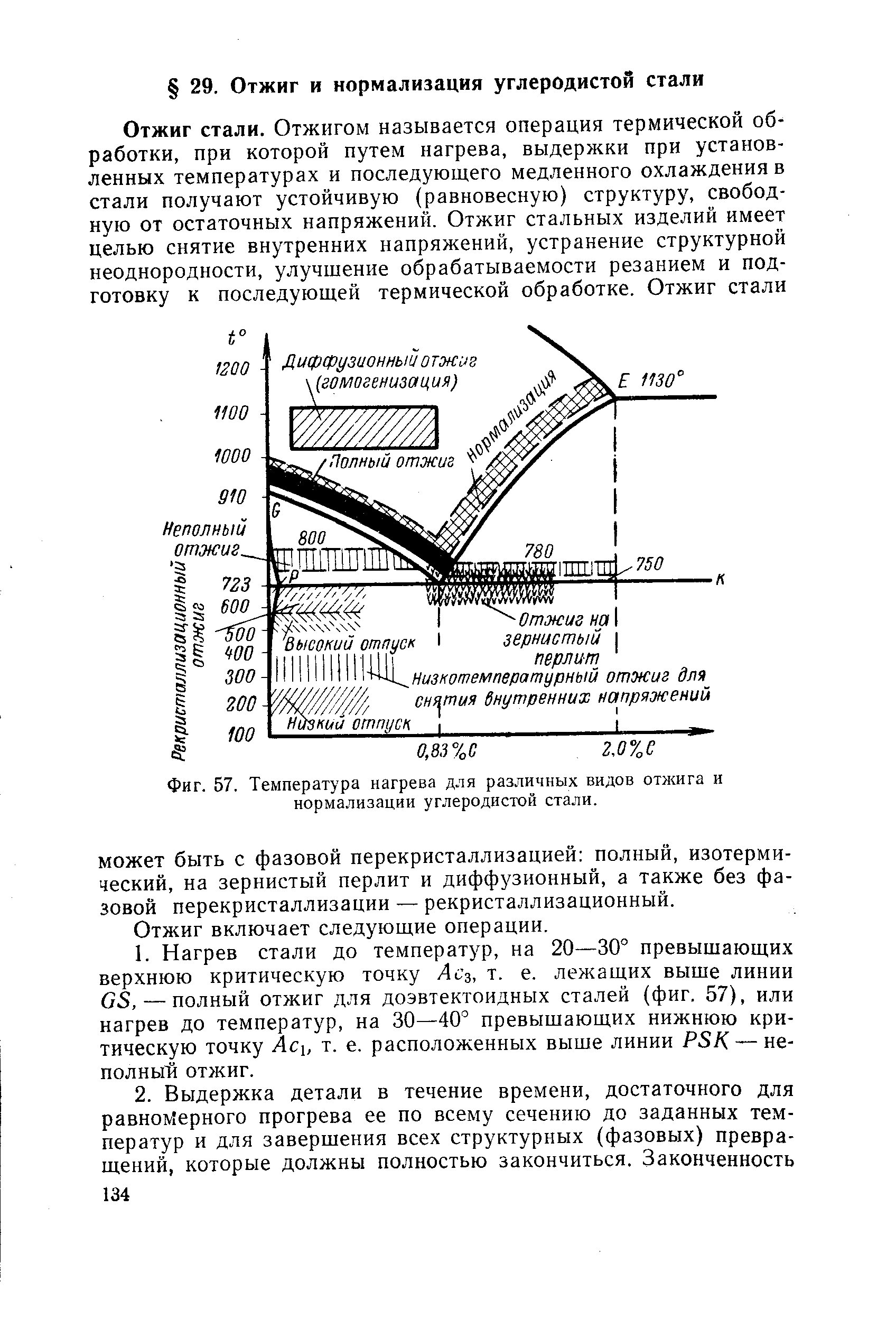

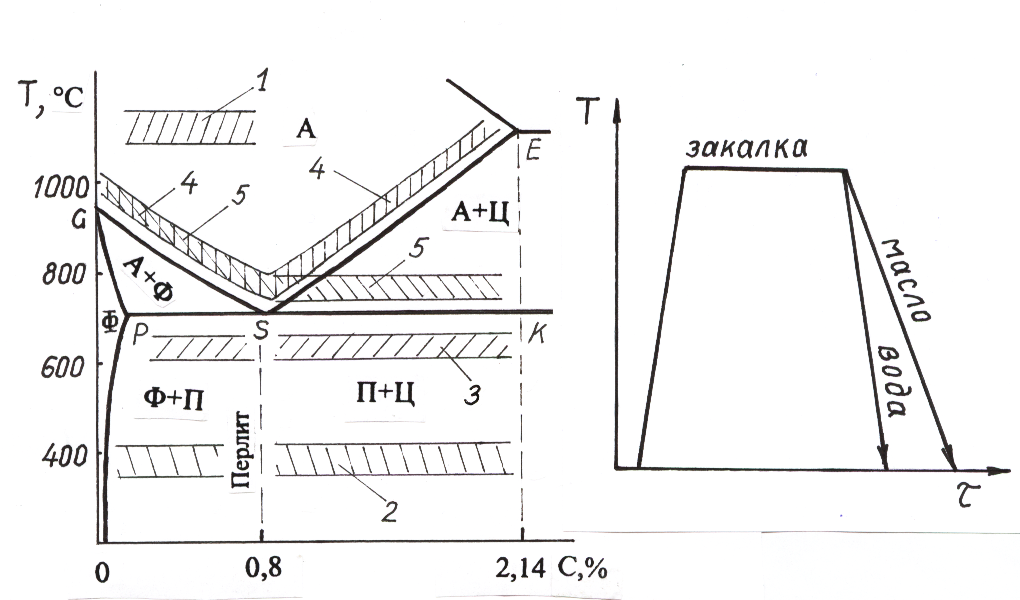

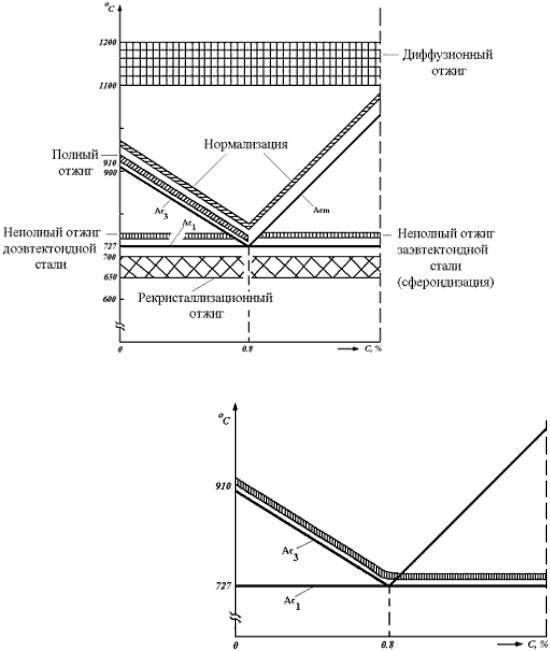

Полный отжиг стали

Полный обжиг проводится на изделиях из доэвтектоидных сплавов или сталей, содержащих карбон в количестве ≤ 0,8%. Цель проведения операции — измельчение зерна и улучшение качества обработки с применением режущего инструмента, снятие внутренних напряжений материала. Нагрев происходит на 30..50°С выше точки Ас3, затем деталь постепенно остужают, не вынимая из печи. Охлаждаясь, аустенит выделяет мелкозернистые, гомогенные (однородной структуры) ферриты и перлиты (франц. — жемчуг). Температура нагревания выбирается по типу стали и диаграмме состояний, данные зафиксированы в справочных материалах. Продолжительность охлаждения назначают по составу и структуре металла:

- углеродистые сплавы — 180…200°С/час;

- низколегированные — 90°С/час;

- высоко легированные — 50°С/час.

После проведения процедуры полного отжига неоднородная структура углеродистых или доэвтектоидных сплавов становится однородной, что дает податливость дальнейшей обработке.

Неполный

В отличие от полного, кардинально меняющего структурный состав металла, неполный отжиг изменяет только перлитовую, не затрагивая ферритовую структуру. Перлит , входящий в состав структур сталей, чугуна, других железоуглеродистых материалов, представляет собой цементит и феррит в эвтектоидной смеси. Основная задача неполного отжига — сделать сплавы максимально мягкими и податливыми.

Нагревание производится до t°, превосходящих на 30…50°С точку А1 (параметр перехода перлита в аустенит — начала перекристаллизации), но не достигающих Ас 3 — около 770°С. Затем производится охлаждение до 600°С в установке, со скоростью 60 град/ час, затем процесс продолжается на открытом пространстве.

Рекристаллизационный

Рекристаллизация — снятие структурных изменений, полученных в ходе механических деформаций, вызывающих наклеп. Наклепанный металл имеет меньшую пластичность, отличается жесткостью и неподатливостью.

Нагревание до 650…680°С приводит к равномерному распределению зерен феррита и перлита, вытянутых в направлении деформации, возвращает металлу пластичность.

Диффузионный процесс

Цель диффузионного способа — придание на уровне атомного строения однородности структуре сплава. Диффузионный отжиг иначе называется дендритной ликвацией. Придание гомогенности данным методом уничтожает дендритную ликвацию равномерным распределением атомов примесей по химической структуре слитка.

Процесс отличается использованием t≥1000°С, увеличением выдержки в нагретом состоянии свыше 12 часов, медленным остужением, поэтому он имеет высокую стоимость.

Метод изотермии

Изотермический отжиг используют на сплавах с большим содержанием легирующих и хромистых добавок. Особенностью процесса является нагрев металла на 30…50°С выше точки АС3, быстром остужение и выдерживание при t° ниже критической точки А 1, с дальнейшим естественным охлаждением в воздушной среде.

Преимущество метода изотермии — получение более гомогенного структурного строения деталей, уменьшение срока обработки, так как процесс охлаждения в печи занимает больше времени, чем в естественной среде.

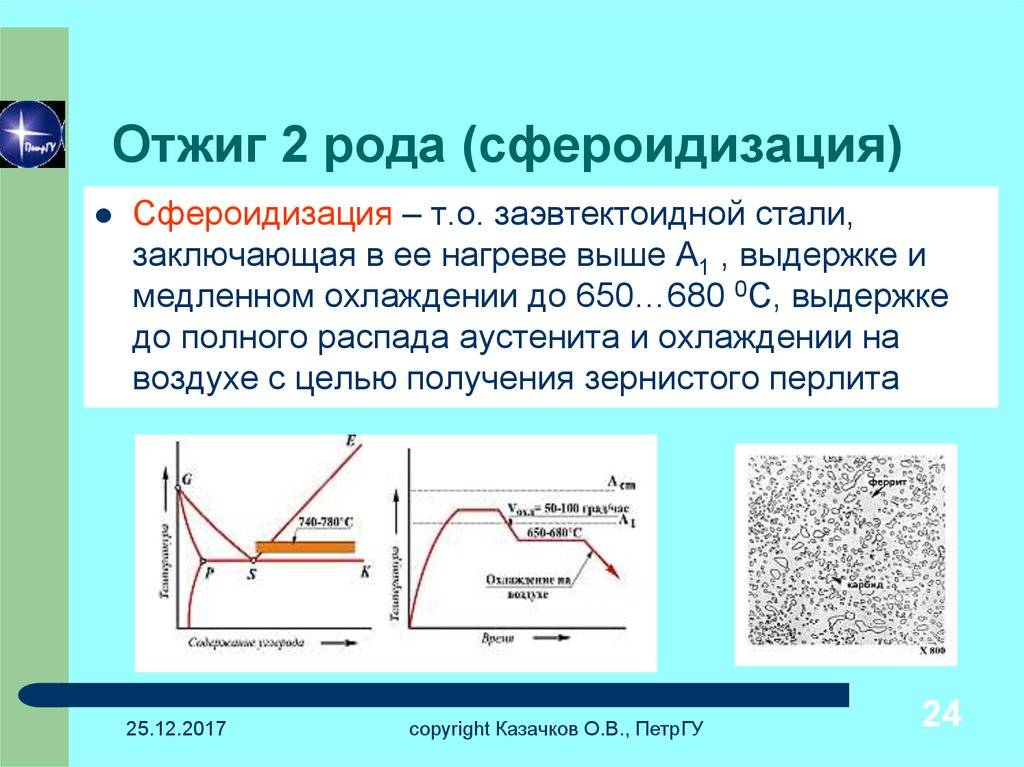

Сфероидизация

При нагревании заэвтектоидных и легированных сплавов до превышения параметра АС 1 на 30…50°С происходит перекристаллизация строения, способствующая образованию перлита в форме правильных сфер. Для ускорения сфероидизации возможно проведение маятникового отжига.

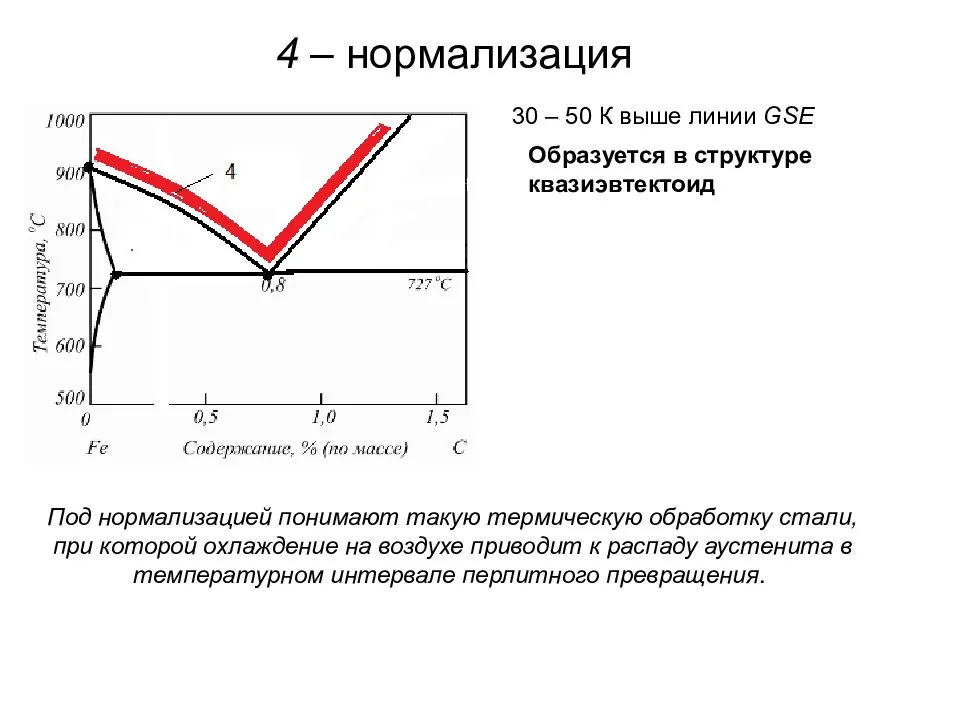

Нормализационный способ

Нормализация производится как промежуточный процесс перед закаливанием и другими видами воздействий для устранения наклепа и удаления внутренних напряжений. Доэвтектоидная сталь нагревается выше точки АС3 на 30…50°С, и постепенно охлаждается в естественной среде. Отличие метода в переохлаждении, из-за которого получают гомогенное мелкозернистое тонкое строение решетки металла.

Преимущество нормализационного способа заключено в снижении срока обработки при высокой производительности. В результате углеродистые сплавы рекомендуют не отжигать, а нормализовать.

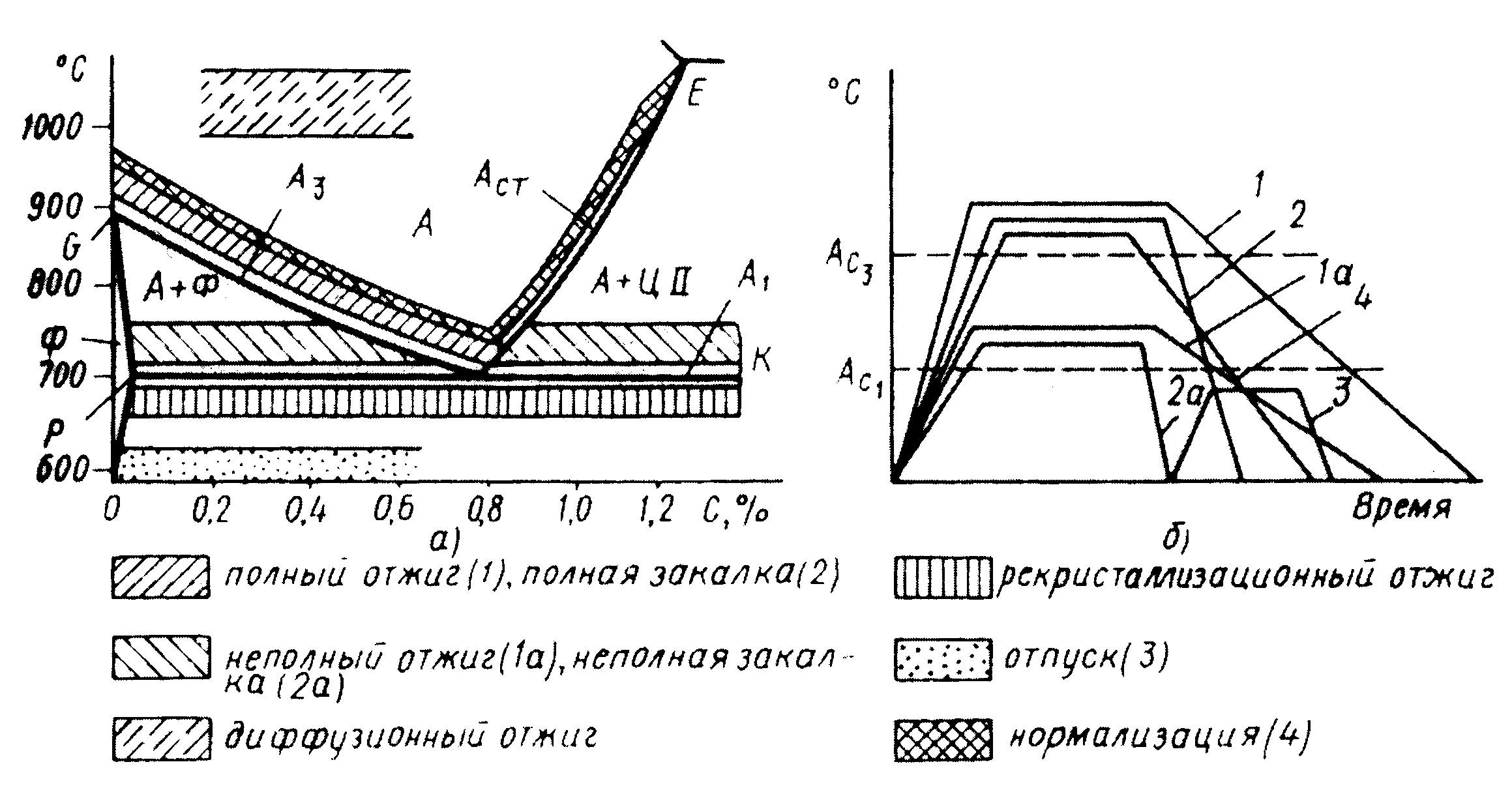

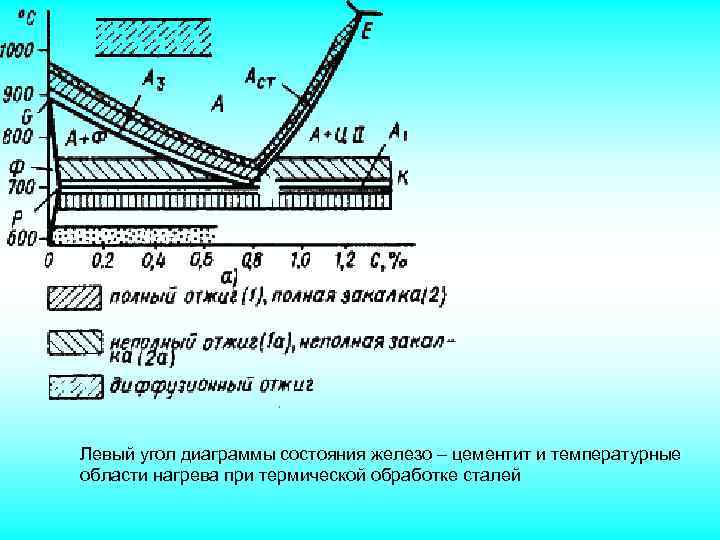

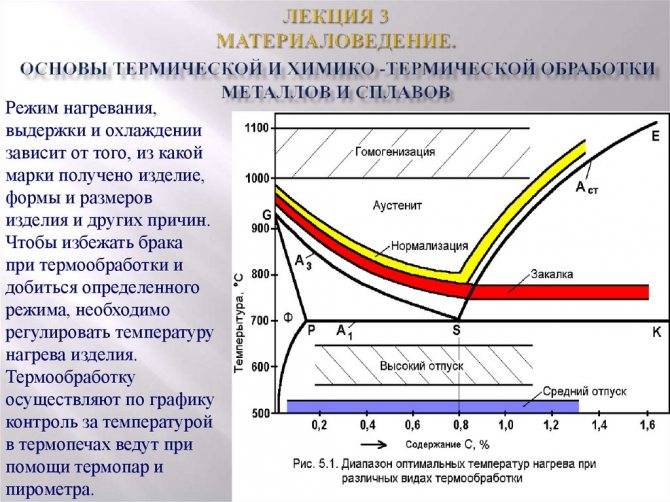

Отжиг II-го рода. Отжиг и нормализация сталей; режимы и назначение отжига и нормализации

После отжига получается однородная мелкозернистая структура, твердость уменьшается, пластичность повышается, и в качестве предварительной термической обработки используется II вид отжига, перед обработкой стальных деталей металлорежущим станком. В зависимости от температуры нагрева происходит полный и неполный отжиг. Полный отжиг используется для предварительной эвтектоидной стали.

Его целью является улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, а также придание готовой детали мелкозернистой отделки. Неполный отжиг связан с фазой перекристаллизации, его применяют после процесса горячего прессования, а также при получении заготовки мелкозернистой структуры. После охлаждения получается грубая структура, состоящая из крупных частиц феррита и перлита. Сталь менее пластична. Производство гранулированного цементита облегчается горячей пластической деформацией перед отжигом, где цементитная сетка измельчается.

Сталь с зернистым цементитом лучше обрабатывается режущим инструментом, а после закалки приобретает хорошую структуру. Для экономии времени проводят изотермический отжиг. При изотермическом отжиге в процессе старения, температура равна по сечению изделия. Это способствует более однородной структуре и однородным характеристикам. Легированная сталь подвергается такому отжигу. Отжиг легированной стали увеличивает не только продолжительность нагрева и старения, но и продолжительность охлаждения. Высоколегированные стали охлаждаются на низких скоростях из-за высокой стабильности легированного аустенита. Их твердость после отжига остается высокой, что ухудшает обрабатываемость режущего инструмента.

Стандартизация называется термической обработкой стали, при которой изделие нагревается до аустенитного состояния и охлаждается на нежном воздухе. Разница между нормализацией и полным отжигом предварительно эвтектоидной стали заключается только в скорости охлаждения. В результате нормализации получается более тонкая структура кодекутана, уменьшаются внутренние напряжения, устраняются дефекты, возникшие в ходе предыдущей обработки продукта. Нормализованная твердость и прочность после термообработки используется в качестве промежуточной операции для улучшения структуры.

Особенностью данного вида режима термообработки является температура нагрева и охлаждения в спокойном воздухе. Эти особенности обусловлены конкретной целью нормализации. Что касается предэвтектоидной стали, особенно низкоуглеродистой стали, то можно получить те же результаты, что и при отжиге, используя более простой режим нормализации и охлаждения за более короткое время. Воздушное охлаждение обеспечивает более высокую степень переохлаждения аустенита, чем при отжиге, а продукты его распада более дисперсны, а плотность образующихся дислокаций близка к 108 см2.

Это особенно верно для деталей из низкоуглеродистой стали, где использование закалки исключено из-за очень высокой критической скорости закалки. Одной из целей нормализации является разрушение вышеупомянутой сетки в транс-со-сталях, в которых нежелательные цементитные сетки вокруг зерен перлита не образуются из-за ускоренного выделения избыточного (вторичного) цементита из аустенита. Рекристаллизационный отжиг (рекристаллизация) стали происходит при температуре 500-550 ° с; отжиг для снятия внутренних напряжений-при температуре 600-700°с. Эти виды отжига позволяют снять внутреннее давление литья от неравномерного охлаждения деталей и заготовок, обрабатываемых давлением при подкритических температурах.

Если в стали наблюдается внутрикристаллическое разжижение, то применяется диффузионный отжиг. Выравнивание состава в зернах аустенита, наряду с самодиффузией железа, достигается диффузией углерода и других примесей в твердом состоянии. В результате сталь становится однородной по составу, поэтому диффузионный отжиг также называют гомогенизацией. Температура гомогенизации должна быть достаточно высокой, но нельзя допускать сгорания частиц.

| Отпуск сталей. Превращения в стали при отпуске, изменение микроструктуры и свойств | Изменение микроструктуры и механических свойств металлов при нагреве после высоких и низких температур Обработка металлов давлением основана на их |

| Химико-термическая обработка стали.Назначение, виды и общие закономерности.Диффузионное насыщение сплавов металлами и неметаллами | Возврат, первичная и собирательная рекристаллизация. Рекристаллизационный отжиг |

Комбинаторные задачи

Многие проблемы в области проектирования, планирования и производства может быть смоделирована

Задачи комбинаторной оптимизации уделяется большое внимание в течение последних двух десятилетий. Достижения в комбинаторной оптимизации делится на 2 подкласса

Первый содержит те проблемы, которые можно эффективно решить. Для примера: линейное программирование, подбора, сетевые проблемы. Второй содержит проблемы, которые не имеют алгоритма, который решает каждый случай за полиномиальное время Так что есть случаи, которые требуют супер-полиномиального или и экспоненциального времени для оптимального решения. Многие известные проблем и задач относят к этому классу, наверное самым известным примером является задача коммивояжера. Очевидно, что сложные задачи должны обрабатываться на практике. Грубо говоря, это можно сделать двумя типами алгоритмов В первом случае используются алгоритмы оптимизации, которые находят возможен оптимальное решение, с использованием большого количества времени, и вычислений. Во втором случае применяют эвристические алгоритмы, которые позволяют найти приближенные решения, выполняя небольшое количество вычислений. Алгоритм имитации отжига один из самых известных локальных поисковых алгоритмов.

Назначение термической обработки

Главная задача термической обработки изделия из стали — придать ему требуемое эксплуатационное качество или совокупность таких качеств. При термообработке режущего инструмента из инструментальных и легированных сталей достигается твердость 63 HRC и повышенная износостойкость. А ударный инструмент после нее должен иметь твердый поверхностный слой и пластичную ударопрочную сердцевину. Стали для изготовления пружин и рессорных пластин после термической обработки становятся прочными на изгиб и упругими, а металл для рельсов — устойчивым к деформациям и износу. Кроме того, термическими способами производят упрочнение поверхностных слоев стальных изделий, насыщая их при высокой температуре углеродом, азотом или другими соединениями, а также укрепляя закалкой нагартовку после горячей обработки давлением. Другое назначение термической обработки — это восстановление изначальных свойств металла, которое достигается их отжигом.

Применение

Выбор какого-либо из рассмотренных способов обработки определяется концентрацией в стали углерода. Для материалов с величиной данного показателя до 0,2% предпочтительнее использовать нормализацию. Стали с количеством углерода 0,3 — 0,4% обрабатывают и нормализацией, и отжигом. В таких случаях выбор способа осуществляют на основе требуемых свойств материала. Так, нормализация стали придает ей мелкозернистую структуру, большие прочность и твердость в сравнении с отжигом. Кроме того, данная технология является более производительным процессом. Следовательно, при прочих равных условиях она более предпочтительна. Закалке ее предпочитают ввиду хрупкости получаемых таким способом изделий и при обработке предметов с перепадами сечения во избежание дефектов.

Таким образом, нормализацию можно считать промежуточной технологией по отношению к ним: она дает материал большей твердости, чем отжиг, но менее хрупкий в сравнении с закалкой, улучшая структуру и сокращая напряжения. Ввиду этого нормализация получила в машиностроении более обширное распространение.

Отжиг первого рода

Как правило, первый вид применяется после литья, горячей и холодной обработки давлением, а также различных видов обработок резанием. Он имеет несколько вариантов технологии отжига, которые используют в зависимости от того, какие неравновесные состояния структуры стали предполагается устранить, в том числе:

- рекристаллизационный;

- гомогенизационный (диффузионный);

- для снижения напряжений;

- высокий.

При применении этого вида термообработки все процессы реструктуризации стали протекают самопроизвольно, вне зависимости от изменений в фазовых составляющих, а нагрев лишь ускоряет их.

Гомогенизационный отжиг

Этот вид термообработки также называют диффузионным отжигом, т. к. выравнивание распределения химических элементов по объему изделия происходит с помощью диффузии.

При литье легированных сталей в их структуре формируются древовидные (дендритные) неоднородности, при этом легирующие элементы (хром, молибден, ванадий) концентрируются в средней части таких образований. После нагрева их атомы становятся более подвижными и диффундируют в области с меньшей концентрацией.

При гомогенизирующем отжиге сталь разогревают до температур, близких к плавлению (до 1200 ºC), а затем медленно остужают в печи в течение десятков часов. В результате большой длительности процесса металл становится крупнозернистым. Это недостаток исправляют последующей термообработкой, отжигая деталь на мелкое зерно.

Рекристаллизационный отжиг

При обработке стальных деталей давлением происходит деформационное упрочнение металла, которое называется нагартовкой или наклепом. Для снижения жесткости и повышения пластичности применяют рекристаллизационный отжиг, позволяющий восстановить деформации и искажения в кристаллической решетке стали.

Для этого деталь нагревают до температуры, превышающей на 150÷200 ºC порог рекристаллизации (для углеродистой стали это составляет около 700 ºC), выдерживают под нагревом, а затем остужают.

При операциях холодной штамповки этот вид термообработки может применяться как в качестве предварительного или межоперационного, для снижения жесткости заготовки, так и в качестве окончательного, для придания готовому изделию требуемой пластичности.

Отжиг, уменьшающий напряжение

Такие напряжения часто имеют достаточно большую величину и в совокупности с эксплуатационными могут оказаться выше порога прочности изделия. Для их уменьшения стальные детали отжигают по специальной методике в температурном диапазоне, находящемся ниже точки рекристаллизации.

Температуру нагрева и выдержки выбирают в зависимости от марки металла и целей отжига. Для углеродистых сталей она находится в интервале от 150 до 700 ºC. Время термообработки зависит от массы и габаритов изделия и может составлять несколько часов.

Высокий отжиг

Этот вид термообработки используют главным образом для изделий из высоколегированных сталей с малым содержанием углерода. Для этого деталь нагревают до 650÷700 ºC, выдерживают при этой температуре около часа, а затем медленно охлаждают либо в остывающей печи, либо полностью засыпав просушенным песком в специальном ящике.

Таким способом отжигают зубчатые колеса после механической обработки.

Используемое оборудование сегодня

В термических цехах для закалки, отпуска и отжига изделий из стали, как правило, используют одно и то же оборудование. Нагрев осуществляют в камерных печах с открытыми или закрытыми источниками тепла, а также индукционными и газопламенными установками. Отдельные виды этого оборудования могут работать с защитными средами из вакуума или химически нейтральных газов. Для выполнения изотермических операций применяют печи или ванны с расплавленными металлами и солями. Транспортировка изделий производится специальными тележками с рельсовыми направляющими, при этом остужение изделий на воздухе обычно осуществляется прямо на этих транспортных средствах. Для погрузки и разгрузки деталей используются мостовые и консольные краны и кран-балки.