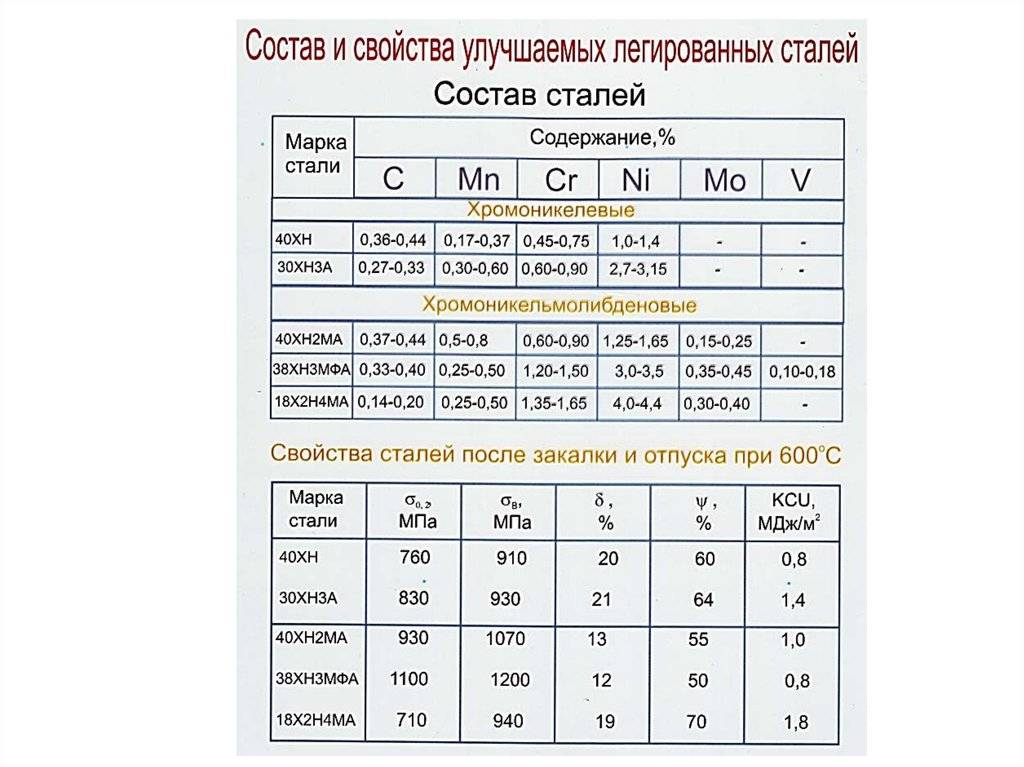

Состав и свойства

Эта сталь является аналогом стали российского производства марки 08Х8Н1. Поэтому по своему составу они очень близки. Основного элемента в ней – железа от 66 до 74 процентов. Остальное составляют так называемые легирующие добавки. К ним относятся: хром – около 20%, марганца – 2%, никеля — 8%, углерода – менее 8%. На базе этой стали в зависимости от находящегося в ней количества углерода были разработаны дополнительные две марки металла: с меньшим содержанием углерода – это AISI 304L, с повышенным содержанием — AISI 304 H. Российским аналогом первой марки является сталь 03Х18н11.

Фланец воротниковый из стали 03Х18н11

Наличие именно такого процентного содержания добавок и соответствующая обработка придают этому металлу столь необходимые и полезные свойства.

К полезным свойствам относятся:

- Продолжительная стойкость к повышенным или низким температурам. Полученный экспериментальным путём интервал допустимых температур составляет от минус 200 °С до плюс 650 °С.

- Высокая устойчивость к длительному воздействию агрессивных сред (солёной водой, кислотных и щелочных растворов). То есть хорошая антикоррозийная стойкость.

- Слабая намагниченность. Этого удаётся достичь за счёт создания специальной структуры и способов обработки.

- Прекрасная экологичность. Она позиционируется на международном рынке как материал категории Inox. Эту категорию она получила благодаря тому, что не впитывает ни какие вещества, в том числе и токсичные.

- Хорошо подвергается обработке.

- Высокая прочность при небольшом удельном весе.

- Большое сопротивление к эффекту оксидации.

- Почти идеальное предотвращение загрязнения продуктов, хранящихся в ёмкостях из этой стали.

- Прекрасная эстетичность и простота в очистке после применения посуды.

- Широкая область применения.

Серьёзных недостатков у этой стали нет. Существуют некоторые проблемы при обработке и эксплуатации в условиях высоких температур. Для всех аустенитных нержавеющих сталей при обработке в диапазоне температур от 425 °С вплоть до 820 °С проявляется эффект осаждения карбидов хрома. Такие стали становятся подвержены межкристаллической коррозии при помещении изделий в сильноагрессивные среды. Поэтому, этот эффект, так называемой «сенсибилизации» может проявляться в местах нагрева, например при сварке, в местах швов.

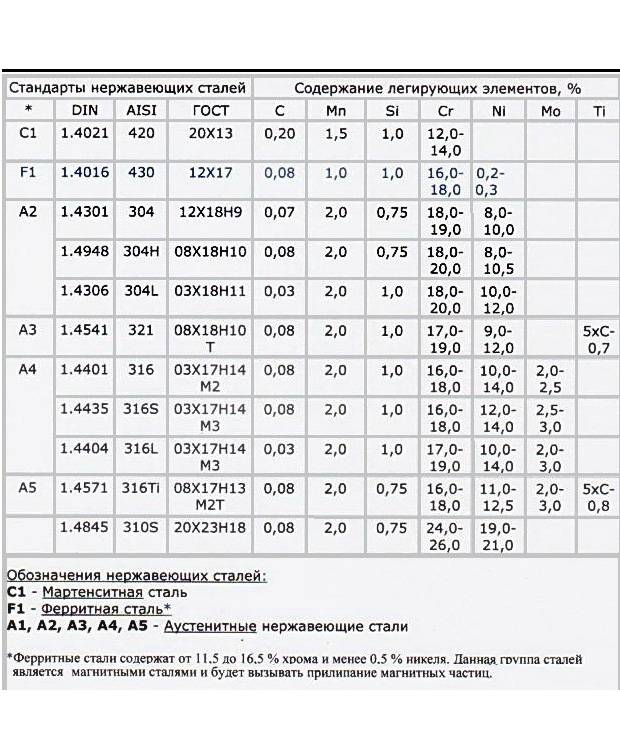

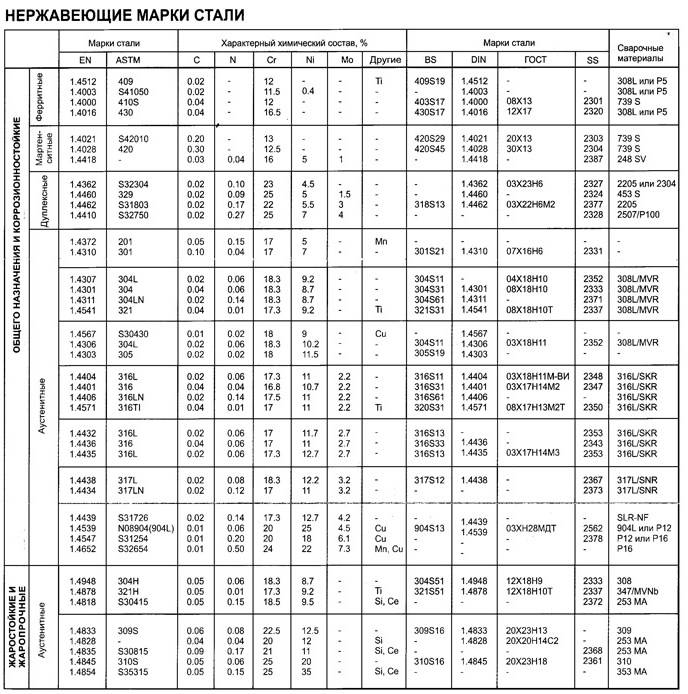

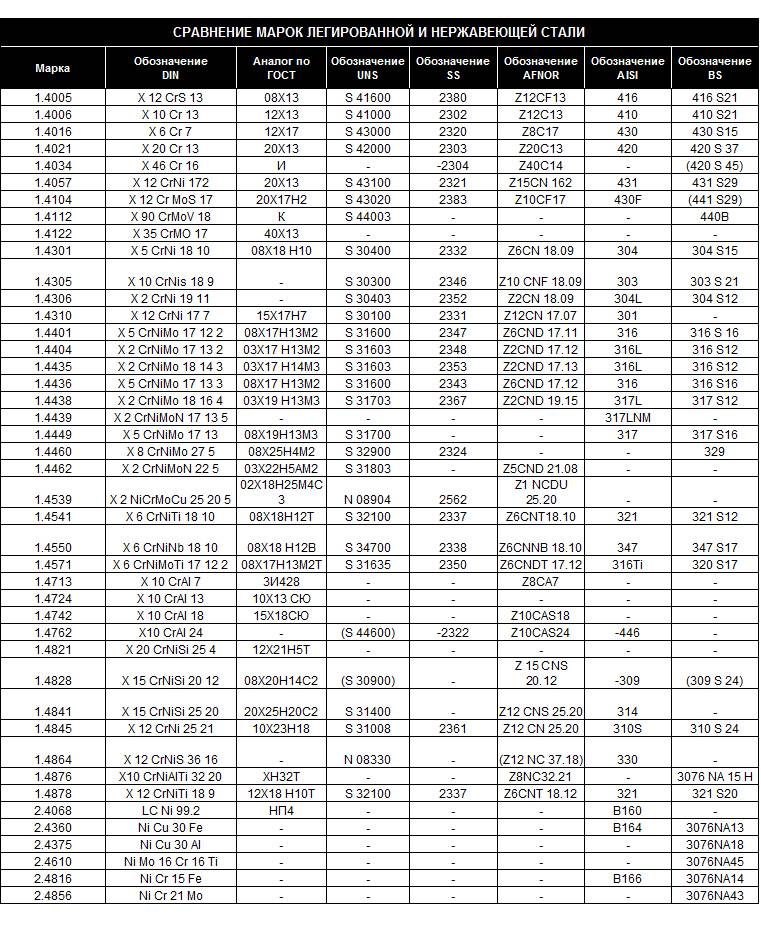

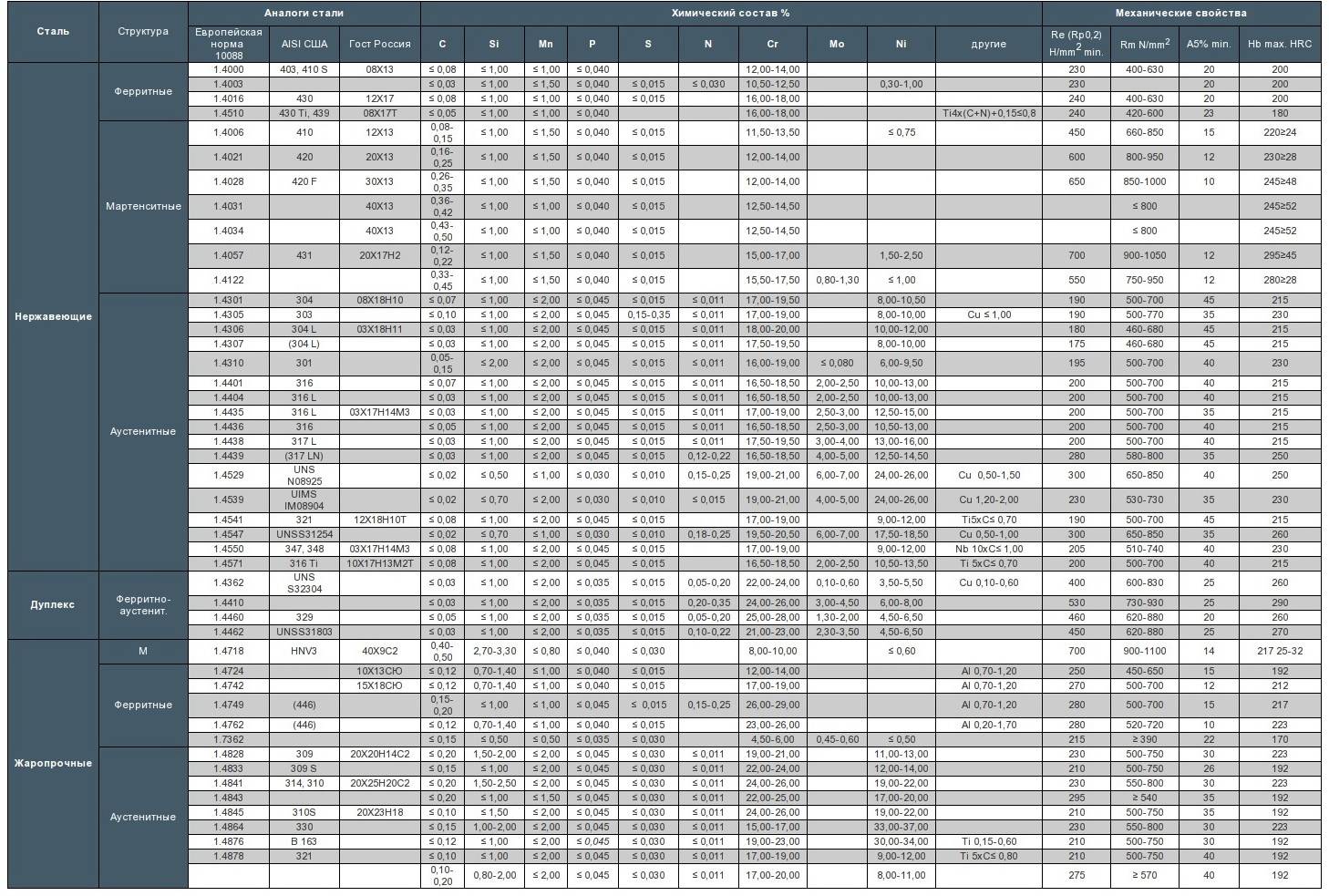

В России сталь марки 08Х18Н10 – аналог AISI 304, в Евросоюзе 1.4301. Следует отметить, что во многих странах существует своя система классификации.

Маркировка нержавеющей стали AISI

Маркировку AISI ставят не только на продукции, поступающей из США. Сегодня такую отметку проставляют уже и на российской, китайской или европейской. AISI – это система классификации, которую впервые приняли в Соединенных Штатах, что и отражено в ее названии: A – American (американский), I – Iron (чугун), S – Steel (сталь), I – Institute (институт). Такой классификатор полюбился производителям, покупателям продукции и трейдерам.

Легированная и углеродистая сталь промаркирована четырехзначным кодом. В нем первая цифра – это главный легирующий элемент, вторая – вторичный легирующий компонент, третья и четвертая – указывают на наличие углерода в сплаве.

- 1ZZZ – углерод (C);

- 2ZZZ – никель (Ni);

- 3ZZZ – сплав хрома с никелем (Cr+Ni);

- 4ZZZ – молибден (Mo);

- 5ZZZ – хром (Cr);

- 6ZZZ – сплав хрома с ванадием (Cr+V);

- 7ZZZ – вольфрам (W);

- 8ZZZ – сплав никеля, хрома, молибдена (Ni+Cr+Mo);

- 9ZZZ – силицид марганца (Si+Mn)

Пониженное количество углерода в сплаве обозначается литерой «L», расположенной в конце. Если же «L» появляется в середине маркировки, то она обозначает легирование свинцом, что делается в целях улучшения механических свойств нержавейки, подвергаемой обработке. Расположенная в конце «N» указывает на азотную обработку. Это делается для того, чтобы повысить при других равных условиях предел прочности. «B» в середине обозначает легирование сплава бором.

В каких сферах применимы свойства нержавеющей стали

С момента своего появления стали с высоким показателем коррозийной стойкости использовались исключительно в высокотехнологичном промышленном производстве: атомной энергетике, машино- и авиастроении, нефтехимической отрасли. Однако в наше время нержавеющие стали начали применяться в самых разных сферах жизни.

Вот основные сферы использования нержавейки:

- Машиностроение. Механические свойства нержавеющей стали активно используются при изготовлении станков и оборудования для промышленных предприятий, а также в автомобилестроении. При этом чаще всего применение находят аустенитные и ферритные типы.

- Химическая промышленность. Эта сфера производства предполагает использование агрессивных веществ, для хранения которых необходимы емкости и специально созданное оборудование. Для их изготовления используют аустенитные сплавы. При этом трубы, оборудование и сосуды не испытывают воздействия химических веществ, поэтому сохраняют эксплуатационные характеристики.

- Энергетика. В данной отрасли используются исключительно материалы, имеющие высокую прочность, поскольку особо важна надежность всех рабочих узлов.

- Целлюлозно-бумажная промышленность. Оборудование для этой отрасли практически полностью производится из нержавеющей стали.

- Пищевая промышленность. Сегодня к процессу производства, перевозке и хранению продуктов выдвигают высокие требования. Для изготовления оборудования может быть использована исключительно нержавеющая сталь, стекло и ряд видов пластика, которые дают высокий уровень гигиены.

Пищевая промышленность требует, как правило, использования сплавов, в которых не должно быть много компонентов, поскольку на приборы не воздействуют ни высокие температуры, ни агрессивные среды и вещества. В производстве холодильных установок используют материалы с повышенной морозостойкостью.

- Авиационная и космическая области. Здесь нержавеющие стали особых типов используют для производства ракет, самолетов и космических кораблей.

- Строительство. В данной сфере сталь нашла применение в дизайне. Листы нержавейки не царапаются и на них не остаются отпечатки пальцев рук.

Нержавеющая сталь очень популярна за счет своих особых свойств, которые и определили области ее применения. Простые углеродистые стали не обладают такими уникальными характеристиками. Современная промышленность выпускает большое количество марок нержавейки. Это дает возможность подобрать необходимую сталь, которая «впишется» в процесс и поможет успешно решить поставленную задачу.

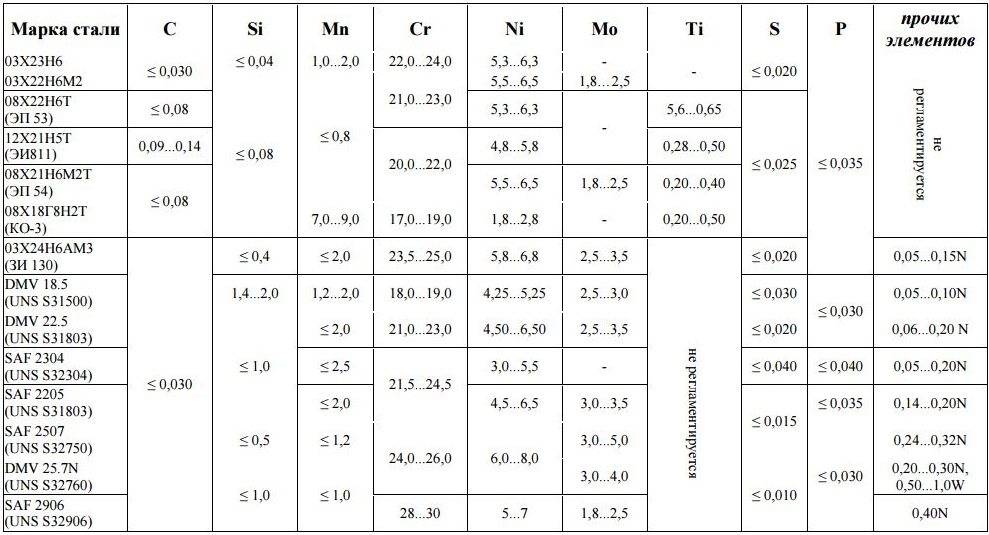

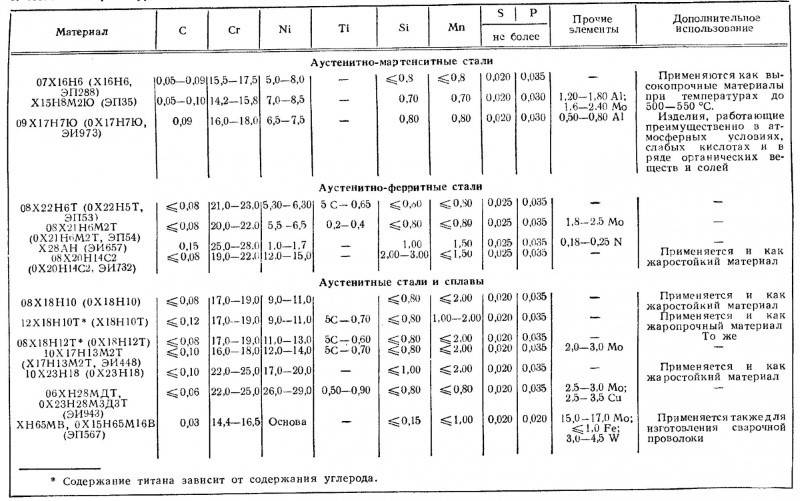

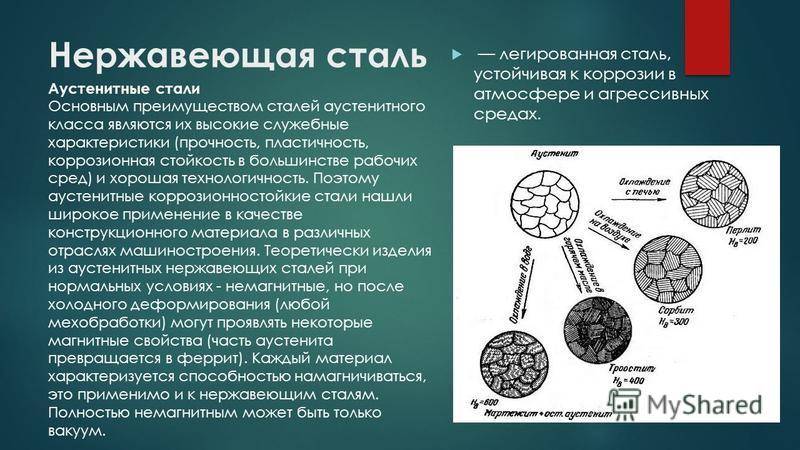

4 Отличительные черты аустенитных сплавов

В первую очередь рассмотрим аустенитные структуры сталей, которые определяются, как γ-железо (высокотемпературное изменение кристаллической решетки металла) в виде твердого раствора с углеродом. Проще говоря, такие сплавы могут подвергаться межкристаллической коррозии даже при высоком содержании хрома, если не имеют включения дополнительных элементов, таких как титан или ниобий. Во избежание их обязательно подвергают термообработке. В остальном это очень пластичные, прочные и технологичные стали, содержащие, помимо хрома еще и никель, которые относят к разряду конструкционных. Также из этих сплавов изготавливают инструменты, а вот в пищевой промышленности, равно как и для изготовления кухонной утвари, марки данного класса непригодны, поскольку никель весьма аллергенный.

Аустенитные сплавы

Аустенитные сплавы

Что примечательно, каким бы ни был химический состав аустенитных сплавов, они всегда немагнитные. Но при любой холодной деформации, например, под воздействием механических воздействий, они начинают приобретать небольшой магнитный потенциал. Это происходит по той причине, что при нарушении кристаллической решетки аустенит на некоторых участках превращается в феррит. Прочность таких сплавов достигается путем предельного уменьшения содержания углерода, впрочем, до определенного порога – не ниже 0,04 %, по причине присутствия в растворе никеля. В таких условиях легко образуются карбиды, то есть химическое соединение хрома с углеродом. Иногда в сплав добавляют связанный азот, благодаря которому возникают карбнитриды, также повышающие прочность стали. Примером может послужить марка нержавейки Х17АГ14.

Промежуточные сплавы имеют несколько иные характеристики, в частности, аустенитно-мартенситные. Они имеют более низкую коррозиестойкость, чем просто аустенитные структуры, но намного прочнее. При этом данный класс довольно тяжело поддается термообработке, вернее, воздействие на него высокими температурами связано с некоторыми сложностями. Зачастую такие сплавы со свойствами мартенситов требуют не только закалки, но также обработки холодом с последующим отпуском металла. Однако при такой технологии прочность нержавейки переходного класса повышается в несколько раз. В производстве элементов для тяжелых несущих конструкций стали, вроде марок 09X15Н8Ю или 20Х13Н4Г9, не используются, их применяют только для изготовления легких конструкций.

Особенность аустенитно-ферритных сплавов заключается в том, что они содержат сравнительно небольшое количество никеля в сравнении с другими промежуточными классами. За счет этого такие стали, как 12Х21Н5Т или 08Х22Н6Т, имеют гораздо лучшую свариваемость, швы при соединении металлопроката из них получаются очень качественные и прочные на деформацию. Обеспечивается это влиянием ферритной структуры, обеспечиваемой элементами Сr, Ti, Mo или Si. Однако следует отметить, что по той же причине, то есть из наличия ферритообразующих включений, в значительной степени ухудшается жаропрочность, равно как и пластичность. Высокой остается только механическая прочность.

Химическая основа коррозионностойких сплавов

Нержавеющие сплавы железа основаны на правиле, в соответствии с которым при добавлении к неустойчивому к коррозии металлу другой металл, который образует с ним твердый раствор, то стойкость к процессам ржавления возрастает скачкообразно, а не пропорционально.

Легирование стали хромом, то есть добавление порядка 12-30% этого элемента, значительным образом повышает защитные характеристики материала. Это выражается в характеристиках сопротивляемости различным средам:

- При наличии 13% хрома и выше сплавы не ржавеют в обычных условиях и в средах, которые принято относить к слабоагрессивными.

- Если в составе хрома 17% и больше, коррозионностойкие качества проявляются в агрессивных окислительных, щелочных и др. растворах.

Химическая основа сопротивляемости коррозии заключается в образовании на поверхности предмета из нержавеющей стали пассивирующей пленки окислов благодаря хрому. Эта пленка не пропускает кислород и останавливает окислительные процессы от проникновения внутрь. Эффективность защиты зависит от состояния поверхности металла, отсутствия дефектов и внутренних напряжений в материале.

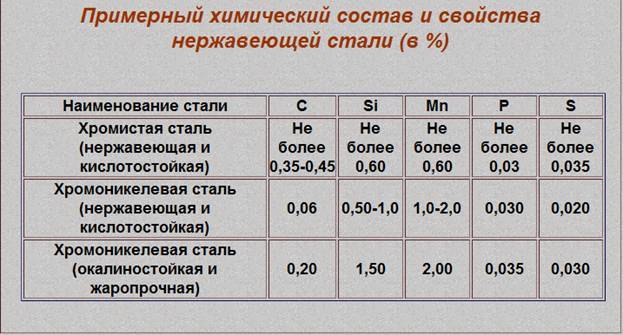

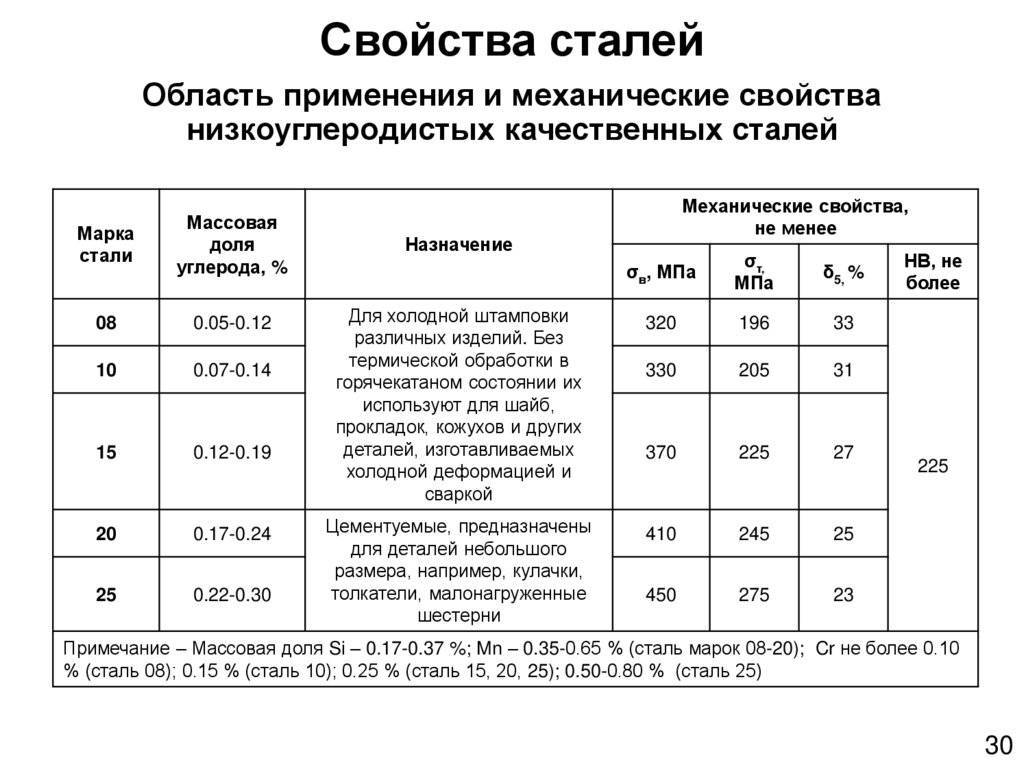

Элементы., которые сопутствуют железу в стальных сплавах: С – углерод, Si – кремний, Mn – марганец, S – сера, P – фосфор и другие

Легирование стали, то есть улучшение её физико-механических характеристик, проводится и другими химическими элементами, помимо Cr. К таким элементам относятся металлы различных групп.

В нормативной документации условные обозначения элементов даются на русском языке: Ni – никель (Н), Mn – марганец (Г), Ti – титан (Т), Co – кобальт (К), Mo – молибден (М), Cu – медь (Д).

Для стабилизации аустенитной структуры стали, то есть укрепления кристаллической решетки железа, добавляется никель. Прочность закрепляется добавками углерода. Устойчивость к перепадам температуры обеспечивается присадками титана. В особенно агрессивных средах, к примеру – кислотных, действуют сложнолегированные сплавы с присадками никеля, молибдена, меди и других компонентов.

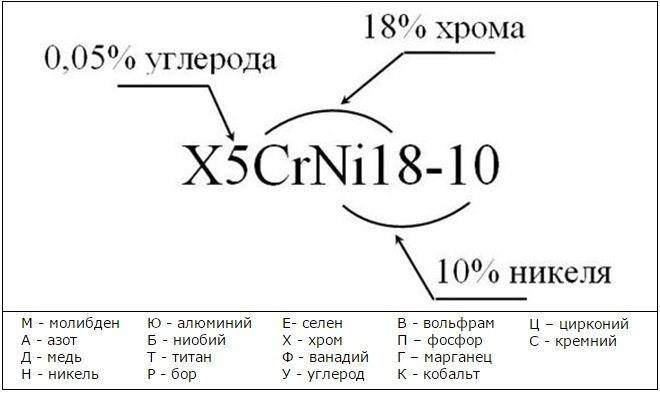

Маркировка нержавеющих видов стали

В маркировке металлов используются буквы и цифры.

Существует российская классификация марок стали, которая используется в технических и нормативных документах. Параллельно бытует распространенная в мире группа стандартов, разработанных институтом Американским институтом стали и сплавов – AISI (American Iron and Steel Institute) для легированных и нержавеющих сталей.

Российские стандарты используют следующую схему. Для примера приведена аустенитная сталь 12Х15Г9

| Элемент маркировки | Двузначное число | Буквы | Цифры | Буквы | Цифры |

| Что означает | Количество углерода – С в сотых долях процента | Легирующие элементы | Процентное содержание легирующих металлов (округленно до целого числа) | Легирующие элементы | Процентное содержание легирующих металлов (округленно до целого числа) |

| Пример | 12 | Х (Хром) | 15 (15%) | Г (Марганец) | 9 (9%) |

В системе AISI материалы обозначаются тремя-четырьмя цифрами: две первые – группа сталей, две другие — среднее содержание углерода. Буквы могут находиться после второй цифры, впереди или за цифрами.

Примеры: 410, 410S, 1045.

Сталь AISI серии 300

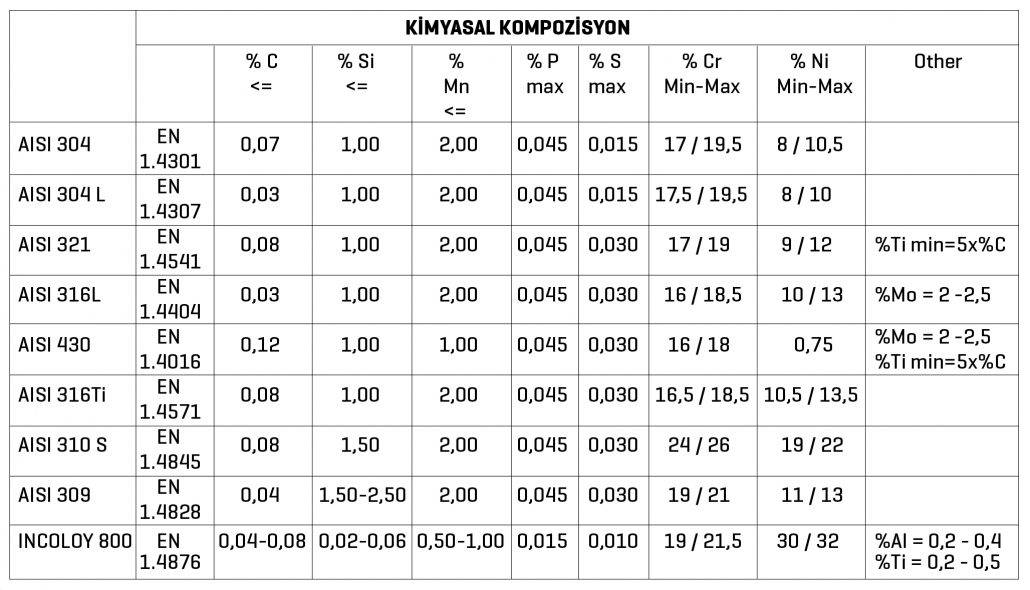

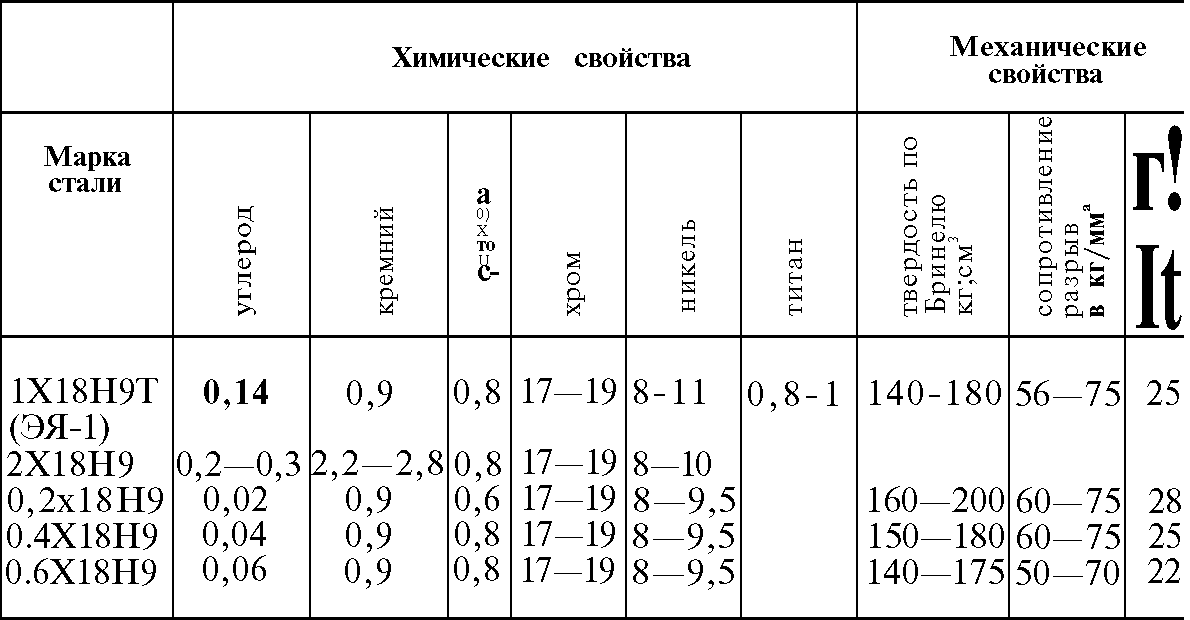

В этой группе можно выделить марки, которые различаются по соотношению хрома, никеля, углерода и титана.

В зависимости от состава их делят на аустенитно-ферритный, аустенитный, аустенитно-мартенситный классы. Данная серия обладает универсальными свойствами, поэтому востребована в разных направлениях.

AISI 304

Данную марку окрестили “пищевой”, хотя она используется в других сферах промышленности ничуть не меньше. Обладает повышенными жаропрочными, антикоррозийными свойствами.

Подходит для любых видов обработки: сварка, волочение, прокатка, ковка, фигурное формование, резка плазмой или лазером.

Состав AISI 304:

- C <0,08 %

- Mn <2,0 %

- P <0,045 %

- S <0,03 %

- Cr 18,0-20 %

- Ni 8,0-10,5 %

Область применения не ограничивается пищевой сферой, из стали получаются долговечные, прочные:

- патрубки выхлопных труб

- трубные изделия, элементы печного оборудования

- емкости, сосуды химической, фармацевтической промышленности, работающие при температуре от 200 до 650 градусов

- резервуары для нефтеперерабатывающих предприятий

Российский аналог – сталь 08х18х10

AISI 316

Нержавейка 316 выпускается с добавлением молибдена. Этот химический элемент, который повышает сопротивление материала к коррозии, стойкость к повышенным температурам. Сталь 316 стоит дороже AISI 304. Ее активно используют судостроительные, авиационные, нефтегазовые предприятия.

Аналог у российских производителей – 10х17н13м2

AISI 316T

Нержавейка 316T обогащена титаном, который наделяет металл способностью противостоять разрушающему воздействию хлора. Также упрочняет, улучшает жаропрочные характеристики. В отличие от 304 марки, у этой нет магнитных свойств.

Главные сферы использования:

- изготовление газотурбинных лопастей

- спец оборудование химической, фармпромышленности

- строительство теплообменных аппаратов разного масштаба

- архитектурные элементы

- детали кровельных конструкций

Российская марка – 10х17н13м2т

AISI 321

Улучшенный вариант предыдущего вида с увеличенным содержанием титана, здесь его содержится 10%, что говорит о еще большей прочности, твердости данного материала. Она легко сваривается, выдерживает температуру до 880 град.

Сталь AISI 321 используют в:

- производстве бесшовной трубной продукции

- изготовлении фланцев, переходных элементов

- судостроении, машиностроениии

- изготовлении котлов

- сооружении печных систем

- производстве нагревательных элементов

- авиационной промышленности

Марка производителей России – 12-08х18н10т

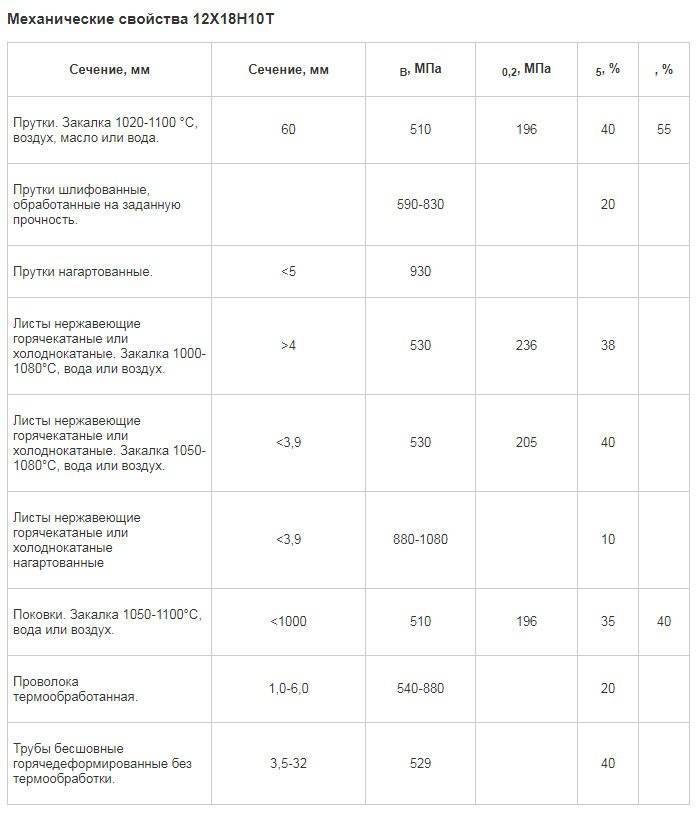

Особенности и преимущества металла

В качестве составляющих используется большое число легирующих веществ, которые обуславливают ее свойства. Главными компонентами выступают хром и никель.

Хром дает возможность к пассивации и исключает корродирование на поверхности материала. Его процентное содержание – 17-19%.

Проволока

Благодаря никелю нержавеющая сталь 12Х18Н10Т относится к аустенитам, она приобретает такие особенности, как технологичность и высокие эксплуатационные характеристики. Прокат ее осуществляется без нагрева или с повышением температуры, при этом конструкция будет характеризоваться коррозионной стойкостью в агрессивной среде, чего нельзя сказать о ферритных материалах. Концентрация компонента составляет 9-11%.

За счет использования Ni и Cr обеспечивается стабильность материала при охлаждении. Для получения аустенита при t=900 С требуется всего 0,1% углерода, что обусловлено его воздействием на металл. Также в состав изделия входят Ti, Al и Si, которые обеспечивают ферритные качества.

Титан используется в качестве сильного карбидообразующего компонента, что исключает образование коррозии в кристаллической решетке. При реакции с углеродом образуется тугоплавкий карбид, что приводит к снижению в составе свободного хрома за счет взаимодействия его с углеродом.

Кремний предназначен для увеличения поровой плотности материала путем выведения газа из структуры. Это положительно сказывается на повышении прочностных характеристик, предела текучести, но снижает пластичность, что негативно сказывается на качестве холодной прокатки. Содержание – 0,8%.

Входящий в состав стали 12Х18Н10Т марганец снижает скорость образования зерна, что улучшает структуру.

Жаростойкость

| Среда | Воздух | Воздух |

| Температура, °С | 750 | 650 |

| Группа стойкости или балл | 4-5 | 2-3 |

Небольшое количество фосфора в составе (0,035%) обусловлено его свойствами. Он негативно сказывается на механических качествах состава, что нежелательно для металла, используемого в криогенной технике. При понижении температуры он способен снизить пластичность материала.

Металл является пластичным и вязким при ударах, что является преимуществом. Недостатками считаются малая коррозионная стойкость к хлорсодержащим веществам, серной и соляной кислоте.

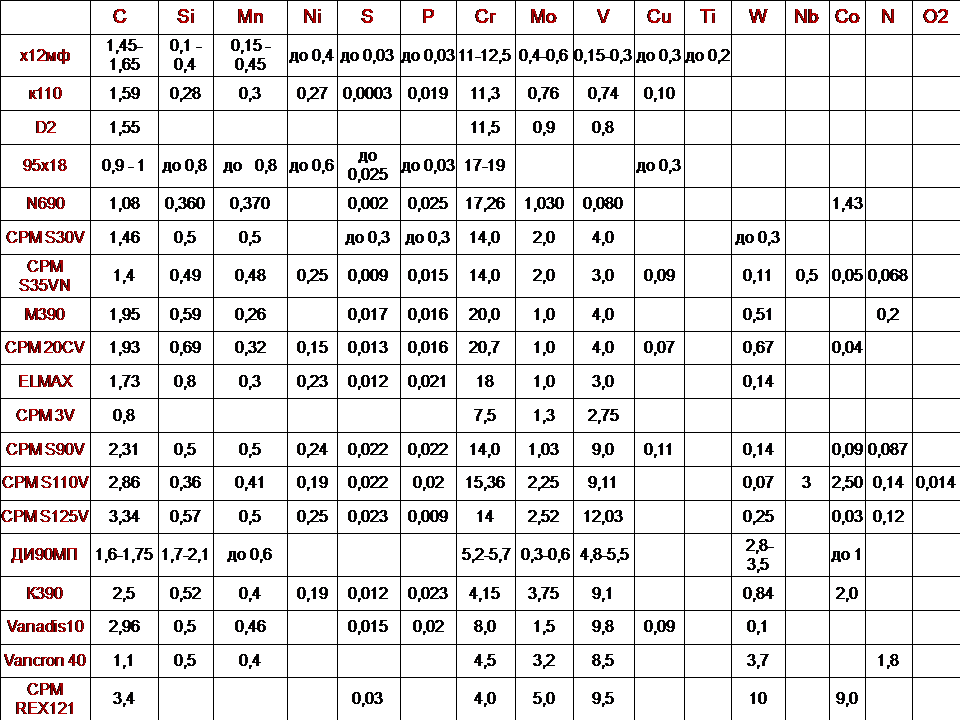

Характеристики ножевых сталей

Чтобы нормально ориентироваться при выборе лучшей стали для ножа, прежде всего нужно как следует разобраться в тех понятиях, которые используются при описании ее свойств. Таковых несколько. Именно их совокупность определяет плюсы и минусы стали для ножей:

Твердость. Говоря простым языком, она выражает способность стали без последствий продавливать (прорезать) различные материалы, не испытывая при этом повреждений. Твердость стали выражается в единицах твердости по шкале Роквелла (HRc). Для стали ножей диапазон рабочей твердости, как правило, составляет от 52 до 61 ед. Твердостью в 60 единиц, для примера, обладает обычное стекло и напильник. Именно с этим связана методика примерного определения твердости клинка: если напильник способен оставлять царапины на его поверхности, то его твердость, очевидно, ниже 60 единиц, а если клинок царапает стекло – то выше.

Прочность. Это способность стали выдерживать различные нагрузки. Используя нож в качестве рычага, мы проверяем его на прочность. Чем она выше, тем большие нагрузки металл способен выдержать без остаточных повреждений. Очень прочными являются современные порошковые стали благодаря равномерной внутренней структуре и большой плотности состава.

Ударная вязкость. Это способность стали сохранять свои прочностные характеристики при ударной нагрузке. Вязкая сталь практически не имеет шансов сломаться при рубке или при падении на твердую поверхность. Многие инструментальные стали, такие как Х12 МФ, или D2, имеют не очень хорошую ударную вязкость, и хотя в целом они очень прочные, ставить на рубящие ножи их не стоит.

Износостойкость. Это понятие характеризует, насколько быстро металл истирается при соприкосновении с абразивными поверхностями. Данный показатель тесно связан с твердостью стали, и с плотностью ее структуры.

Стойкость режущей кромки. Как следует из названия, это способность ножа удерживать остроту. Кромка является самым уязвимым участком клинка, и только хорошая сталь способна обеспечить долгое сохранение всех своих режущих свойств при остро отточенном лезвии.

Коррозионная стойкость. Данный показатель определяет способность металла сохранять свою химическую однородность при воздействии окислителей или агрессивных сред, в которых может использоваться клинок. Коррозионная стойкость никогда не бывает абсолютной. Порой именно она выходит на первый план при выборе того, какая сталь для ножа будет оптимальной.

Красностойкость

Этот термин редко встречается среди характеристик сталей для ножей, но иногда его понимание очень важно. По сути, красностойкость – это жаропрочность клинка, то есть его способность не изменять свою кристаллическую структуру при сильном нагревании.

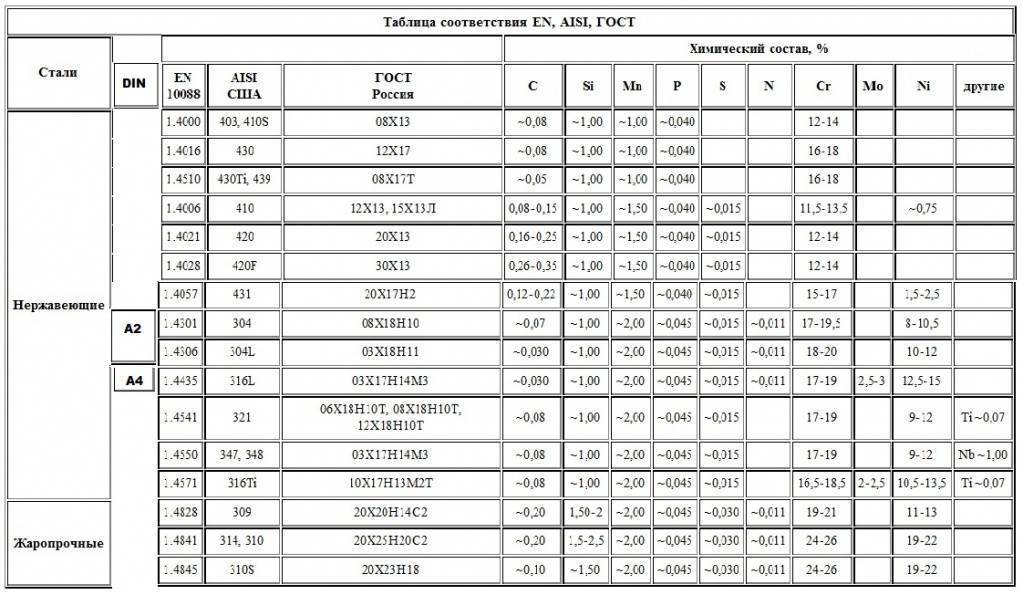

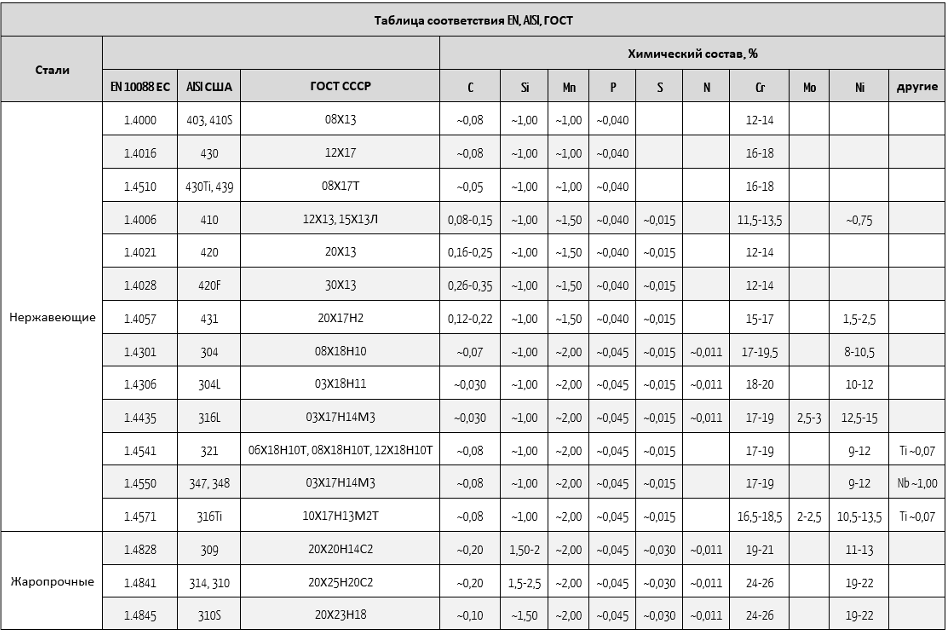

Аналоги марок нержавеющей стали

В России принята маркировка нержавеющей стали по ГОСТ 5632-2014, однако в других странах используются иные системы стандартизации. Так, в Европе сталь маркируется в соответствии с Европейским комитетом по стандартизации EN, в США применяются стандарты AISI, в Германии – Европейского института по стандартизации DIN. Ниже приведена таблица соответствий основных типов нержавеющей стали:

| Маркировка по ГОСТ | Маркировка по AISI | Маркировка по EN | Маркировка по DIN |

| 12Х18Н10Т | AISI 321 | 1.4878 | X12CrNiTi18-9 |

| 08Х18Н10 | AISI 304 | 1.4301 | X5CrNi18-10 |

| 08Х17Н13М2 | AISI 316 | 1.4436 | X5CrNiMo17-13-3 |

| 08Х17Н13М2Т | AISI 316Ti | 1.4571 | Х6CrNiMoTi17-12-2 |

| 03Х17Н13М2 | AISI 316L / 316 | 1.4404 / 1.4401 | X2CrNiMo17-12-2 |

| 08Х17T | AISI 430Ti / 439 | 1.4510 | Х6СrTi17 |

| 03X18H10 | AISI 304 L | 1.4307 | |

| 07X16H6 | AISI 301 | 1.4310 | X10CrNi18-8 |

| 02Х18М2 БТ | AISI 444 | 1.4521 | X2CrMoTi18-2 |

Физические свойства нержавеющей стали

Патент на нержавеющую сталь был выдан в 1913 г. в Великобритании. Ее создателем стал металлург Гарри Бреарли. Изобретение дало огромный толчок в развитии сталелитейной и иных отраслей промышленности.

Свою популярность нержавеющая сталь получила благодаря большому многообразию физических свойств, в том числе антикоррозийных. Новые стали изготавливаются с добавлением к основному компоненту разного рода примесей. Физические свойства нержавейки зависят от типа и объема добавок.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

При длительной эксплуатации ряд марок нержавеющей стали может поддаваться коррозии. На это оказывают влияние примеси различных металлов, входящих в ее состав. Однако такие сплавы имеют и ряд достоинств, благодаря которым вероятность окисления уже не имеет столь серьезного значения.

Главными физическими свойствами нержавейки, отличающими ее от некоторых иных металлов, являются:

- Прочность. Данное качество стали позволяет производить продукцию, выгодно отличающуюся от аналогов. Стойкость к физическим нагрузкам не дает деформироваться изделию, надолго сохраняя его первоначальный вид. Надежность качественной нержавейки сохраняется до 10 лет.

- Стойкость к воздействию агрессивной среды. Внешние условия практически не оказывают влияния на материал, что дает возможность долго его эксплуатировать с сохранением всех свойств.

- Жаропрочность. Все изделия из данного металла имеют высокую стойкость к температурному воздействию, в том числе при прямом нагревании огнем. Они не изменяют свои размеры, форму, а также свойства в случае больших температурных перепадов.

- Экологическая безопасность. Антикоррозийные свойства материала не дают ему окислиться. В состав металла не входят вредные для здоровья компоненты, что дает возможность использовать его в пищевой промышленности.

- Противокоррозийные свойства. Они являются основными для нержавеющей стали и не дают ржавчине появиться на металле. Более того, даже щелочи и кислоты не могут повлиять на возникновение коррозии.

- Внешний вид изделий. Он сильно отличается от продукции, изготовленной из иных металлов. Поверхность изделий долго продолжает оставаться блестящей и чистой.

- Податливость. Обработка нержавейки происходит достаточно просто. Из данного металла несложно изготовить изделие необходимой формы.

Перед выбором металла с заданными физическими свойствами следует определить цели, для которых он необходим. Ученые разработали множество различных компонентов и примесей, которые помогают сделать металл с заданными характеристиками.

Related Posts via Categories

- Бесшовные трубы ГОСТ 8734-75 – сортамент и все характеристики и особенности

- Температура плавления и использования нержавеющей стали – что важнее?

- Плотность нержавеющей стали – отечественные марки и стандарт AISI

- Марки коррозионностойких сталей – Как улучшается прочность и свойства металла?

- Легированные конструкционные стали – специальные сплавы для особых случаев

- Нержавеющая сталь – проведем классификацию без избытка цифр

- Углеродистая сталь – свойства и сферы применения

- Низколегированные стали – востребованные современной промышленностью сплавы

- Термообработка нержавеющей стали – особенности сложного процесса!

- Влияние легирующих элементов на сталь – как делают идеальные сплавы?

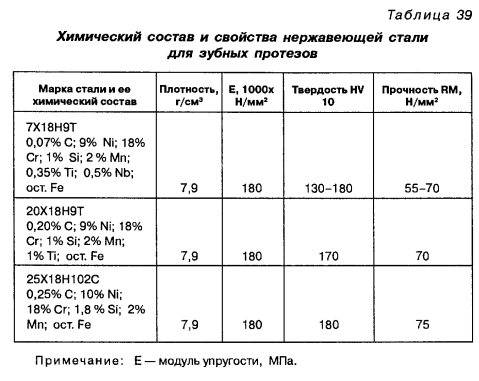

Основные свойства хирургической стали

Понятие «хирургическая сталь» используется специалистами, чтобы обозначать материал, из которого сделаны медицинские инструменты.

Она может иметь различный химический состав, но обязательно отвечает требованиям, без которых применение в хирургии становится невозможным.

Механические

Главное свойство материала – твёрдость. Только из особо твёрдого сплава вытачивают сверхтонкое лезвие. При повышенной механической нагрузке инструмент не должен гнуться, а во время падения, ударов о твёрдую поверхность – образовывать трещины и сколы. Твёрдость зависит от наличия углерода, которого должно быть 0,4-1,2%.

В сплав вводится кремний (1%), марганец (1%), которые и придают готовым изделиям:

- упругость;

- устойчивость к износу;

- выносливость;

- гарантируют долгий срок службы.

Физические

Пористость играет важную роль в дезинфекции инструмента.

Если он сделан из высокопористого сплава, в полости между зёрнами металла попадают бактерии – потенциальные распространители инфекции по организму человека.

Кроме того, вещи из хирургической стали обладают такими свойствами:

- водонепроницаемость;

- устойчивость к коррозии;

- инертность в отношении к органическим тканям;

- не выделяют токсинов.

При обработке сплавы не вступают в химическую реакцию с неорганическими веществами. И ещё один плюс – медицинская сталь не вызывает аллергии.

Медицинская сталь гипоалергенная.

Медицинская сталь гипоалергенная.

Технологические

При изготовлении марки хирургической стали используют современную технологию – легирование – добавление в железо присадок, чтобы полученный материал проявлял наилучшие свойства. Хром, никель, молибден, марганец – элементы периодической таблицы влияют на качественные характеристики конечного материала.

Сталь для медицинских инструментов твердая и устойчивая.

Сталь для медицинских инструментов твердая и устойчивая.

История создания нержавейки

Создание стали, стойкой к коррозии, приписывают Гарри Брирли. В 1913 году он занимался исследованиями стальных сплавов, необходимых для изготовления оружейных стволов. Металлург-самоучка действовал по системе проб и ошибок. Он добавлял в сплав различные присадки и проверял на прочность полученные образцы. Неудачные экземпляры он бросал в угол, где заготовки ржавели.

Его внимание привлёк небольшой слиток, который был извлечён из печи месяц назад: он не заржавел и выглядел как новый. Сплав на 85% состоял из железа

В состав входили также:

- кремний;

- марганец;

- углерод;

- хром.

Это был первый образец нержавеющей стали.

Современные детали из нержавеющей стали.В 1915 году английская фирма из города Шеффилд заявила о создании нового сплава с превосходным внешним видом: он не поддаётся коррозии и устойчив к истиранию.

Как расшифровать маркировку

Маркировка нержавеющих сталей, правила формирования которой оговариваются положениями нормативных документов, несет в себе следующую информацию:

- число, стоящее на первом месте, указывает на количественное содержание в составе сплава такого химического элемента, как углерод (например, в стали марки 08Х17 углерод содержится в количестве 0,08%, а в 40Х13 – 0,4%);

- после букв в маркировке, каждая из которых обозначает соответствующий химический элемент (Х – хром, Н – никель, М – марганец), проставляются цифры, указывающие на его содержание в целых процентах.

Пример расшифровки обозначения нержавеющей стали

В целом, если говорить о правилах маркировки стальных сплавов, относящихся к категории нержавеющих, они практически ничем не отличаются от тех, которые приняты для обозначения сталей любого другого типа.

Классификация марок нержавеющей стали

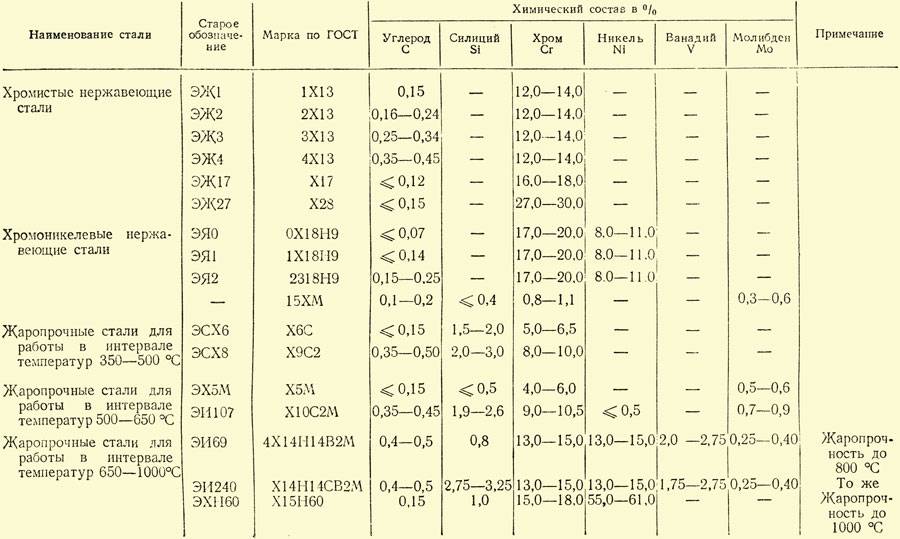

В зависимости от состава сплава выделяют следующие группы сталей:

- ферритные стали (их еще называют хромистые) содержат более 20% хрома и углерода до 0,15%, за счет чего обладают пластичностью, высокой стойкостью к высокоагрессивным средам и имеют хорошие магнитные характеристики

- аустенитные (аустенитно-ферритные и аустенитно-мартенситные) стали состоят до 33% из хрома и никеля

- мартенситные и ферритно-мартенситные содержат до 17% хрома и до 0,5% углерода, имеют максимальную прочность к воздействию различных агрессивных сред

В зависимости от содержания легирующего вещества те или иные сплавы применяются в различных целях и для работы с различными средами. Ниже приведем список марок стали, которые наиболее часто применяются в нефтегазовой и химической промышленности.

| Маркировка стали | Тип стали | Сфера применения | Химический состав |

| 12Х18Н10Т | хромоникелевые стали аустенитного класса | для изготовления свариваемой аппаратуры в разных отраслях промышленности | Cr 17-19 C до 0,12 Si до 0,8 Mn до 2 Ni 9-11 S до 0,02 Р до 0,0,5 Ti 5C-0,8 |

| 08Х18Н10Т | хромоникелевые стали аустенитного класса | для изготовления сварных изделий, работающих в средах более высокой агрессивности, чем сталь марок 12Х18Н10Т и 12Х18Н9Т | Cr 17-19 C до 0,08 Si до 1 Mn до 2 Ni 9-12 S до 0,02 Р до 0,0,4 |

| 08Х18Г8Н2Т | хромомарганценикелевые стали аустенито-ферритного класса | для изготовления свариваемой аппаратуры, работающей в агрессивных средах, в химической, пищевой и других отраслях промышленности | Cr 17-19 C до 0,08 Si до 0,8 Mn 7-9 Ni 1,8-2,8 S до 0,025 Р до 0,0,35 Ti 0,2-0,5 |

| 08Х22Н6Т | хромоникельмолибденовые стали аустенитно-ферритного класса | для изготовления свариваемой аппаратуры в химической, пищевой и других отраслях промышленности, работающей при температуре не более 300ºС | Cr 21-23 C до 0,08 Si до 0,8 Mn до 0,8 Ni 5,3-6,3 S до 0,025 Р до 0,0,35 Ti 5C-0,65 |

| 08Х18Н10 | хромоникелевые стали аустенитного класса | для изделий, подвергаемых термической обработке (закалке) | Cr 17-19 C до 0,08 Si до 0,8 Mn до 2 Ni 9-11 S до 0,02 Р до 0,0,04 Ti 5C-0,7 |

| 08Х17Н13М2, 08Х17Н13М2Т | хромоникелевые молибденовые стали аустенитного класса | для технологического оборудования химической промышленности | Cr 16-18 C до 0,08 Si до 0,8 Mn до 2 Ni 12-14 S до 0,02 Р до 0,035 Ti 5C-0,70 Mo 2-3 |

Справочно Расшифровка нержавеющих марок стали: наименование стали состоит из буквенных и цифровых обозначений, в которых принято: А (в начале марки) — сера, А (в середине марки) — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, Е — селен, К — кобальт, М — молибден, Н — никель, П — фосфор, Р — бор, С — кремний, Т — титан, Ф — ванадий, X — хром, Ц — цирконий, Ю — алюминий, Ч — РЗМ (редкоземельные металлы: лантан , празеодим, церий и пр.). Цифра после буквы обозначает среднюю массовую долю легирующего химического элемента. Цифра перед буквы указывает на массовую долю углерода в сотых долях. Если легирующего элемента содержится менее 1%, то процентное соотношение не указывается. Например: 12Х18Н10T — это нержавеющая сталь с содержанием углерода 0,12%, 18% хрома, 10% — никеля и менее 1% титана.

Характеристики марки стали AISI 304 / SS 304

| Стандарт | ASTM A182 — Стандартные спецификации на кованые или катаные фланцы для труб, кованые фитинги, клапаны и детали из легированной и нержавеющей стали, предназначенные для эксплуатации при высоких температурах ASTM A213 — Стандартные спецификации для бесшовных труб для котлов, пароперегревателей и труб теплообменников из ферритных и аустенитных сталей ASTM A240 — Стандартные спецификации на хром- и никель-хромовые, хром- и марганец-никелевые нержавеющие стали для пластин, листов, полос, служащих для изготовления сосудов, работающих под давлением, а также для общего применения ASTM A312 — Стандартные спецификации на бесшовные, сварные и прошедшие интенсивную холодную обработку трубы из аустенитной нержавеющей стали | |

| Классификация | Нержавеющая сталь | |

| Применение | Листовой прокат, трубы, профили | |

| Другие наименования | UNS | S30400 |

| США (ASTM A167) | Листовой прокат | A167 304 |

| США (ASTM A182) | Кованые и катанные фланцы | A182 F304 |

| США (ASTM A213) | Бесшовные трубы | A213 TP304 |

| США (ASTM A240) | Плоский прокат | A240 Type 304 |

| США (ASTM A271) | Бесшовные трубы перегонные | A271 304 |

| США (ASTM A312) | Бесшовные трубы | A312 TP304 |

| США (ASTM A851) | Сварные конденсаторные трубы | A851 TP304 |

Сталь AISI 304 – самая востребованная марка стали из класса нержавеющих. Повышенный спрос и повсеместное применение обусловлено ее универсальностью. Сталь аиси 304 имеет высокие показатели устойчивости коррозии в агрессивных средах, высокое сопротивление окислению и отличные низкотемпературные свойства.

Стоит отметить, что нержавейка AISI 304 устойчива к негативному воздействию воды (соленая, пресная, водопроводная) и растворов кислот в высоких концентрациях (уксусная, муравьиная, азотная).

Цена aisi 304 вполне доступна, что является еще одним из ее преимуществ.

Преимущества нержавейки

Главные преимущества, которые дает использование нержавеющей стали:

Главные преимущества, которые дает использование нержавеющей стали:

- Изделия приобретают прочность. Они становятся более надежными и могут прослужить длительное время, которое составляет более десяти лет.

- Жаропрочность. Изделия могут выдерживать перепады температур и приобретают устойчивости к высоким температурам.

- Изделия становятся устойчивыми к любым условиям окружающей среды.

- Изделия производятся из экологически чистого материала.

- Изделия получаются привлекательными с точки зрения внешних характеристик.

- Изделия не подвергаются образованию ржавчины и налета.

В целом можно отметить, что применение нержавеющей стали при производстве разнообразных видов изделий является эффективным способом получения качественной продукции, которая способна прослужить долгие годы.