Нагартовка алюминия: немного физики

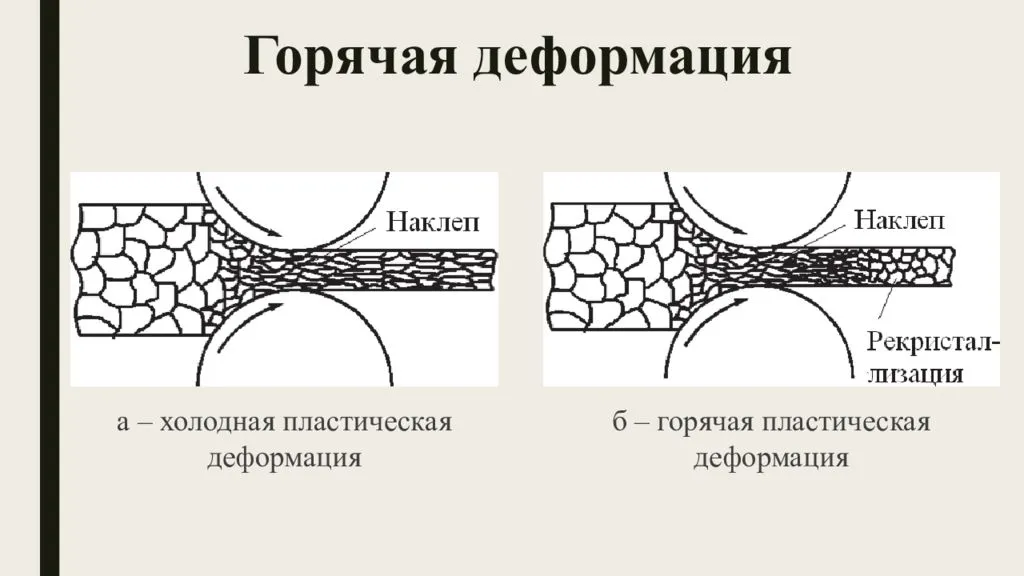

Методы обработки металлов давлением – прокатка, ковка, штамповка, прессование – превращают литой алюминиевый слиток в готовый полуфабрикат или конечное изделие – алюминиевый лист, алюминиевую поковку, алюминиевую штампованную деталь или алюминиевый профиль.

Это происходит при повышенной или комнатной температуре и может также включать один или несколько промежуточных нагревов – отжигов – алюминия или алюминиевого сплава для восстановления его пластичности.

При этом происходит два основных изменения: 1) изменение формы и 2) изменение микроструктуры и механических свойств.

Пример: прокатка фольги из слитка

Например, прокаткой из алюминиевого слитка длиной 5 м и толщиной 300 мм получают около 200 километров алюминиевой фольги толщиной 7 микрометров. Изменение формы измеряется единицами деформации.

И без численной оценки деформаций ясно, что здесь они были очень большими, и их нельзя было достичь за один проход.

Обычно путь изготовления фольги начинается с горячей прокатки и заканчивается холодной прокаткой и отжигом.

Почему алюминий пластичный?

Способность подвергаться большой пластической деформации является одним из наиболее полезных свойств металлов. Металлы с гранецентрированной кубической решеткой, к которым относится и алюминий, обычно проявляют хорошую пластичность – их можно легко деформировать в различные сложные формы.

Обычно металлы состоит из большого количества отдельных зерен или кристаллов, то есть они являются поликристаллическими. Типичное зерно или кристалл алюминия после горячей и холодной обработки, а затем отжига имеет диаметр, скажем, 40 мкм, а элементарная ячейка атомной кристаллической решетки – всего около 0,4 нм = 0,0004 мкм.

Так что каждое зерно содержит много миллионов таких элементарных ячеек – порядка 1015 штук.

Дислокации в алюминии

При разливке алюминиевых слитков первичные кристаллы растут из жидкой фазы и литая микроструктура обычно очень грубая. Когда алюминий пластически деформируют, каждое зерно деформируется путем движения линейных дефектов своей кристаллической решетки. Деформация происходит за счет проскальзывания

поплоскостям скольжения вдоль направлений сдвига.

Эти дефекты называют дислокациями

(рисунок 1). Дислокации двигаются по некоторым кристаллографическим плоскостям в кристалле – так называемым «плотно упакованным плоскостям», которые известны как плоскости скольжения. Движение одной дислокации производит единичную сдвиговую деформацию, а объединенное движение сотен тысяч дислокаций – полную деформацию.

Рисунок 1

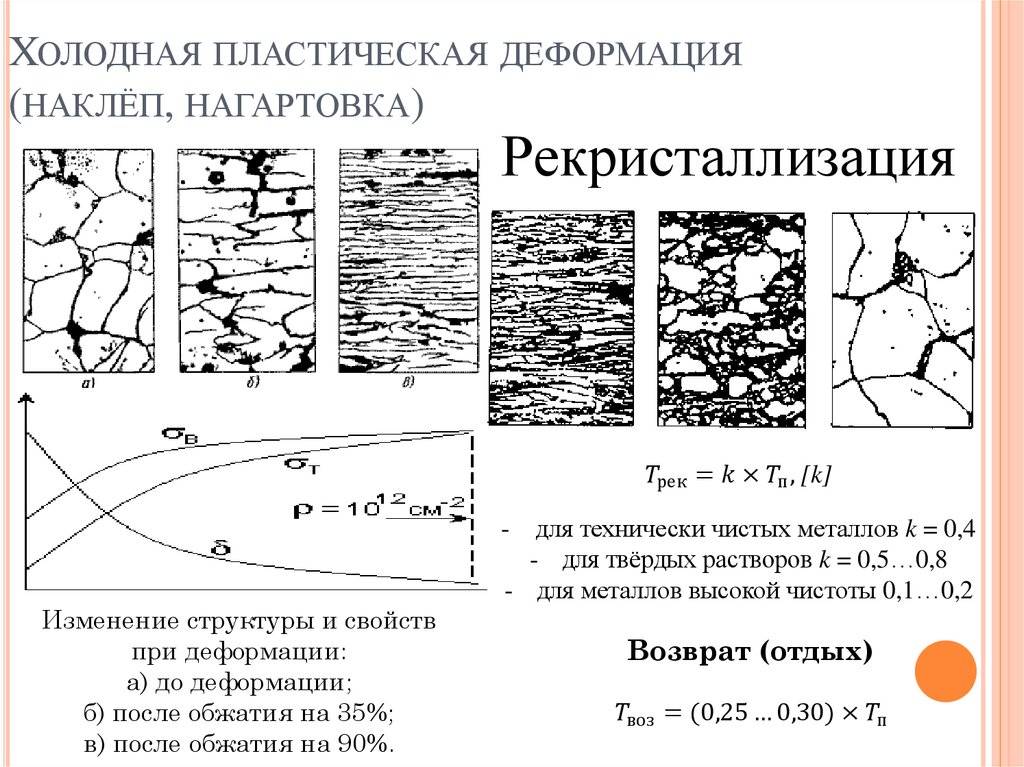

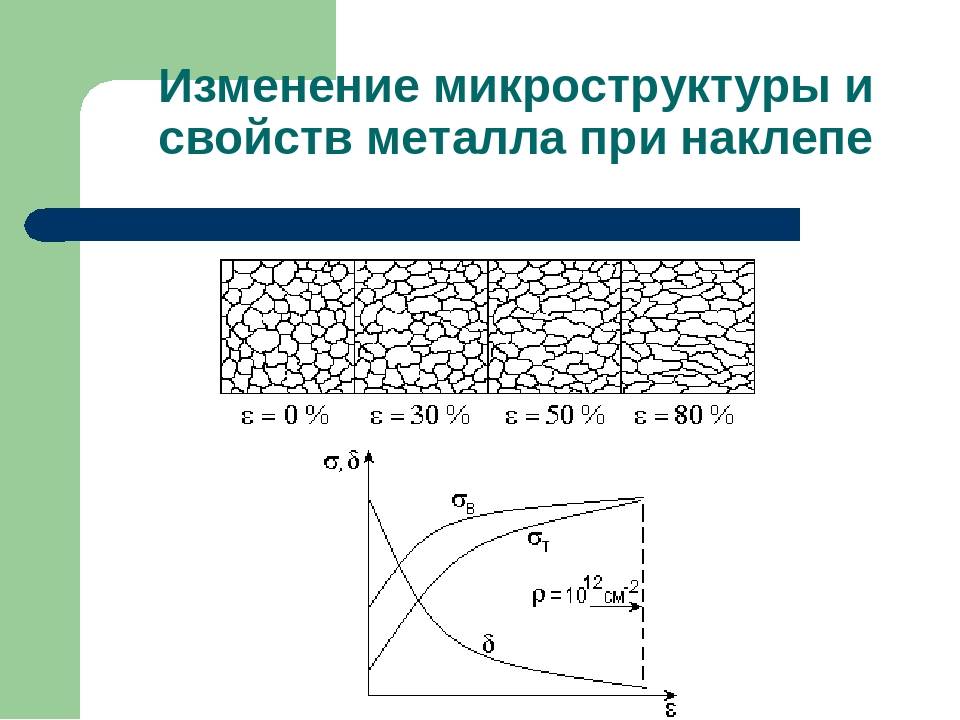

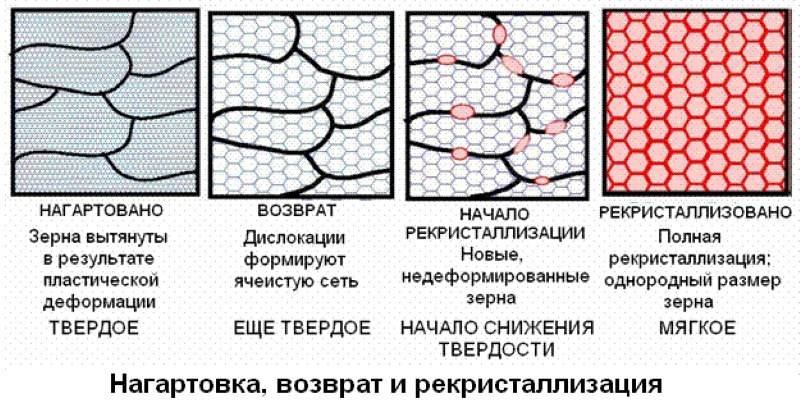

В ходе деформации при комнатной температуре число дислокаций возрастает и им становится трудно двигаться сквозь атомную решетку.

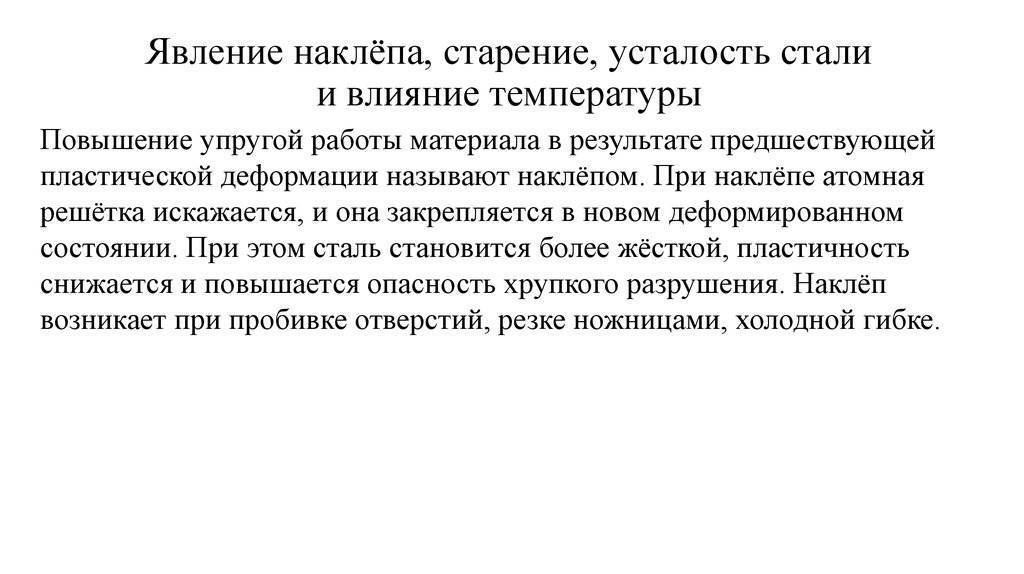

В этом случае говорят, что алюминий «получил нагартовку», «получил деформационное упрочнение» или даже «наклепался», а такой алюминий или алюминиевый сплав называют нагартованным.

Это означает, что для продолжения деформации требуется все большие усилия, а алюминий постепенно теряет пластичность, что, в конечном счете, приведет к образованию в нем трещин и его разрушению.

В это время на атомном уровне происходит следующее.

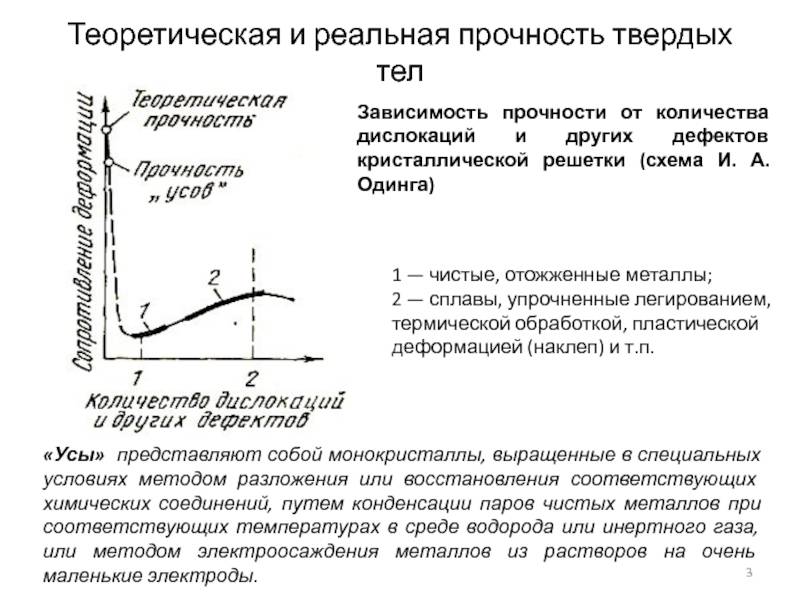

В ходе деформации скольжение дислокаций происходит очень активно и движущиеся дислокации различных плоскостей скольжения начинают взаимодействовать друг с другом, перепутываться между собой и образовывать так называемый «лес» дислокаций. С увеличением плотности дислокаций возрастает предел текучести материала – где-то прямо пропорционально корню квадратному из плотности дислокаций.

Когда необходима правка, назначение

Конструктор может закладывать параметры, которые не обеспечивают производители. Так, например, отклонения от прямолинейности поставляемого с завода уголка, входящего в состав металлоконструкции, могут не позволить выполнить технические требования, определяющие ее работоспособность. Возможны появления поверхностных дефектов при транспортировании в виде вогнутости, выпуклости, волнистости и других. Такие отклонения или повреждения можно скорректировать и исправить технологической операцией правка.

Правка листового металла на механическом оборудовании. Фото Подольский завод оборудования

Некоторые технологические операции (резка ножницами, вырубка зубилом, сварка и другие) выполняются с остаточным деформированием на заготовках, нарушающих их форму. Для дальнейшей обработки следует устранить возникшие дефекты. Правка здесь является обязательным участником технологического процесса.

Описание процесса

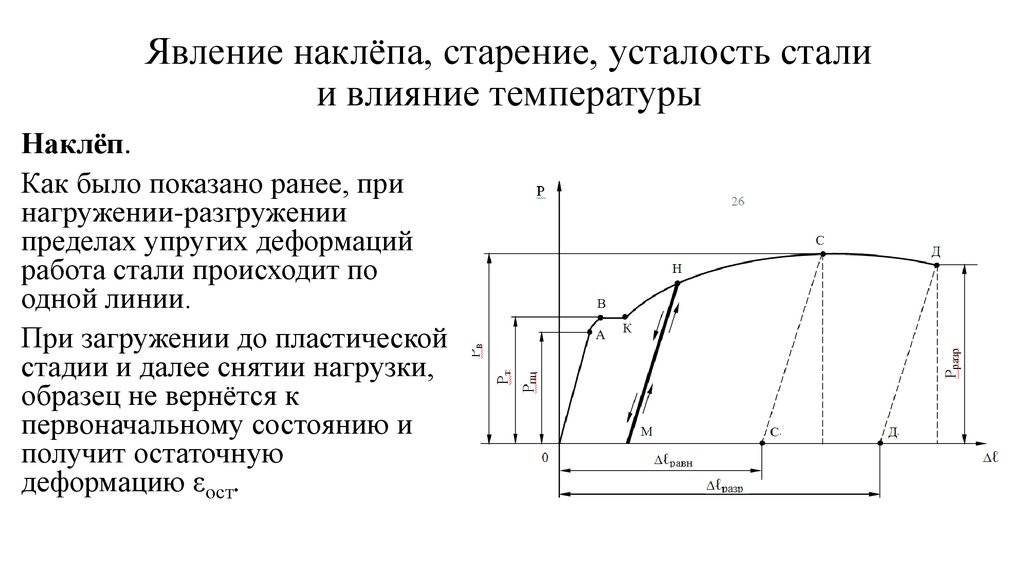

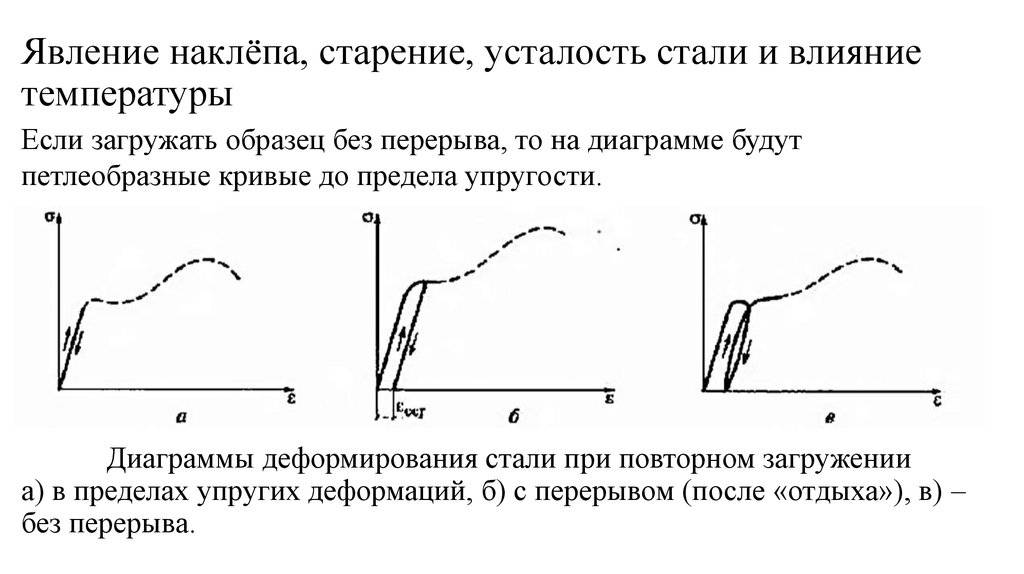

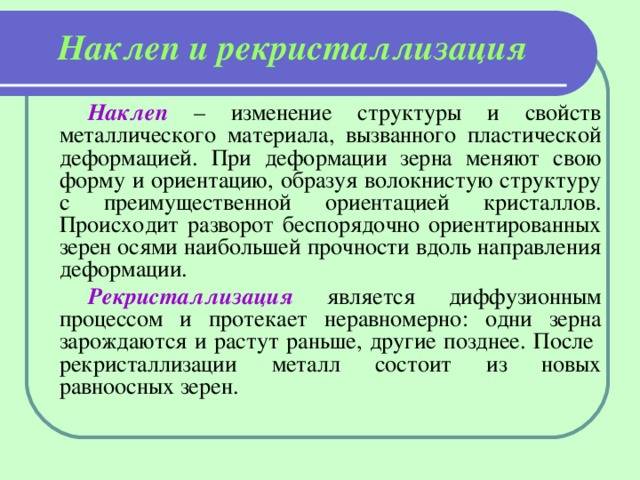

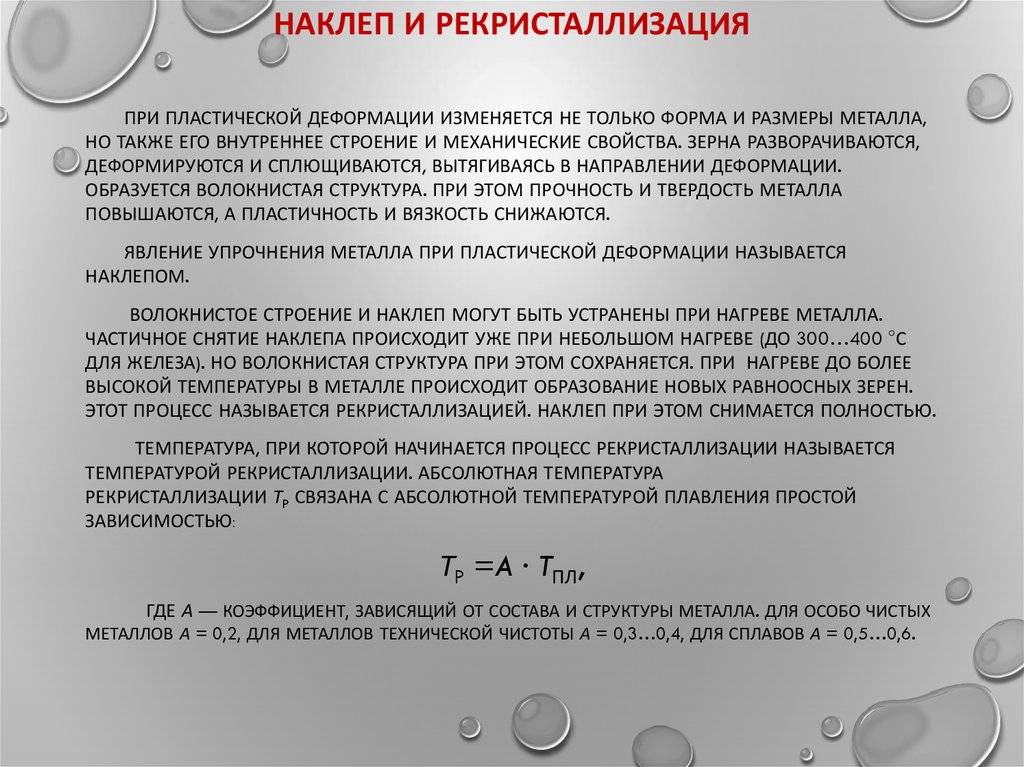

Рассмотрим сущность явления наклепа. Как известно, практически все металлы и их сплавы (например, алюминий или медь и их сплавы) имеют упорядоченную кристаллическую структуру.Но все не так просто. Они состоят из зерен, внутри которых расположение атомов является упорядоченным.Но сами зерна по отношению друг к другу располагаются хаотично, т. е. неупорядоченно.

При механической нагрузке в структуре вещества появляются дислокации (микроскопические дефекты). По мере увеличения нагрузки дислокации перемещаются и взаимодействуют друг с другом. Образуется другая структура.Она сопротивляется деформации, остающейся после снятия нагрузки (пластической деформации). Способность металла сопротивляться деформациям при этом увеличивается.

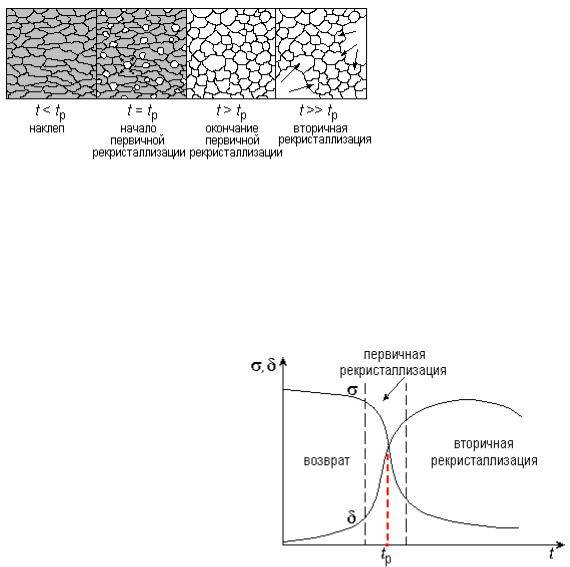

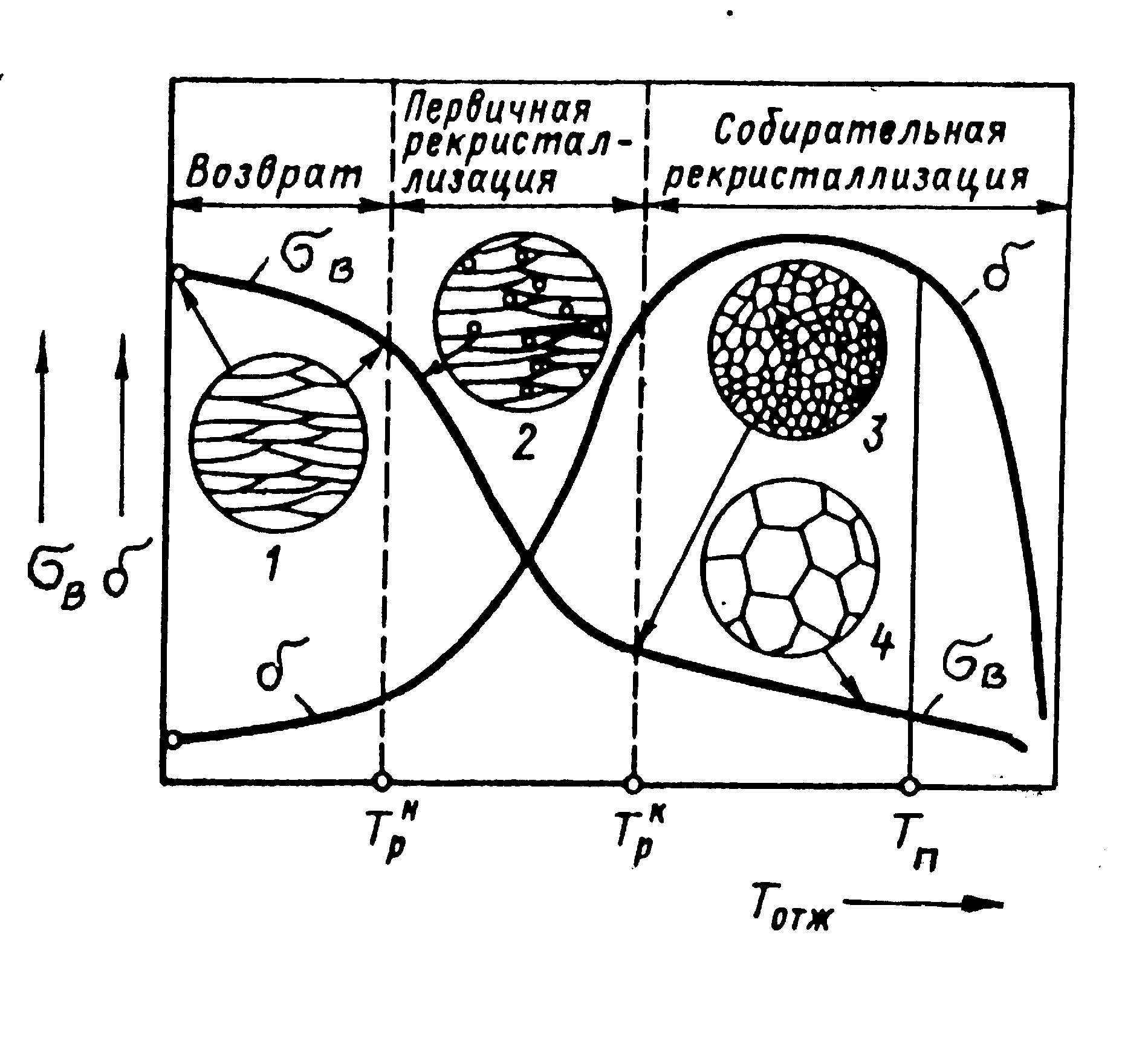

После наклепа состояние вещества является термодинамически нестабильным. Если пластичность необходимо увеличить, наклеп снимают рекристаллизационным отжигом, нагревая материал выше температуры рекристаллизации. При этом материал переходит в более стабильное состояние. Необходимость снятия наклепа возникает, например, в металлургии при производстве проволоки или ленты.

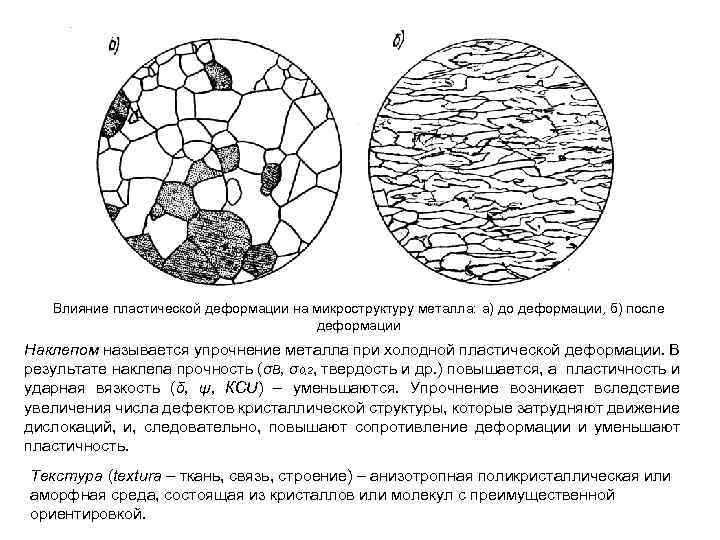

Плотность дислокаций при наклепе увеличивается, что приводит к уменьшению объемной плотности. При этом зерна металла вытягиваются по направлению сил, которые на них действуют. Такая ориентировка зерен называется текстурой деформации. Вследствие текстуры возникает анизотропия механических свойств металлов и сплавов.

Можно сделать следующие выводы:

- после нагартовки или наклепа твердость и прочность материала увеличивается;

- хрупкость материала тоже повышается.

В частности, нагартовка стали актуальная для изделий, в которых необходимо предотвратить поверхностное растрескивание и такое явление, как усталость металлов, что приводит к накоплению внутренних напряжений, возникновению трещини, в конце концов, к разрушению материала.

Виды заклепок

Заклепки для работы вручную

Один из простейших и активно используемых видов заклепок, чаще всего применяемый для тех соединений, которые в дальнейшем не будут разбираться.

Процесс клепки:

- Создается отверстие, куда помещается заклепка.

- В углублении размещается головка заклёпки.

- С помощью молотка поверхности плотно прижимаются.

- Вторая головка развальцовывается круговыми ударами инструмента, придается нужная форма.

Виды клепок (по форме головок):

- с выпуклой головкой. Диаметр 1-36 мм; длина 2-180 мм.

- с потайной головкой. Диаметр 1-36 мм; длина 2-180 мм.

Виды работ: крепление видимых пластин, тонких листов из металла и т.д.

Недостаток: необходима доступность к обеим сторонам соединяемых деталей; сложность клёпки.

Трубчатые, полутрубчатые и пистонные заклёпки

Этот вид заклёпок по причине их непрочности применяется для сочленения деталей, подвергающихся небольшим физическим нагрузкам.

Эти детали полые: трубчатые без шляпки и со сквозным отверстием; полутрубчатые наполовину полые; пистонные с тонкостенными трубками.

Процесс клепки:

- Создается отверстие, куда помещается заклепка.

- Расклепывается пуансонами.

- Соединение готово.

Недостаток: можно использовать только при небольшой физической нагрузке, необходима доступность к обеих сторон.

Закладные заклёпки

Данные заклепки выгодно отличаются от предыдущих прочностью. Это связано с тем, что в их основании после установки остается пуансон.

Процесс клёпки:

- Просверливается отверстие, куда помещается заклёпка.

- Внутрь заклёпки помещается пуансон так, чтобы он вышел и противоположной стороны.

- Расклепывается материал заклёпки.

- Формируется шляпка.

Виды работ: толстостенные конструкции с повышенной жесткостью.

Заклёпка с резьбой

Заклёпка с резьбой необходима для произведения резьбового соединения в материалах с легкой текстурой, где создание резьбы в самих деталях невозможно по причине его небольшой толщины, например, в листовой жести. Резьбовая заклёпка внутри содержит резьбу, используемую во время соединения к поверхности заклепки. Хотя ее основное применение – создавать болтовое соединение.

Процесс клепки:

- Проделывается отверстие.

- Деталь аккуратно накручивается на подготовленный для этой работы инструмент, затем располагается в созданном отверстии.

- При помощи заклёпочника заклёпка сжимается по всей длине, плотно придавливает с обеих сторон детали.

- Инструмент выворачивается.

Материал заклёпки должен быть идентичен материалу соединяемых деталей.

Виды работ: декоративная деятельность; поверхности, где крайне необходимой считается износостойкость к коррозийным процессам.

Вытяжные заклёпки

Предложенный тип заклёпок имеет широкое применение для сочленения разнообразных материалов, особенно хрупких.

Процесс клепки:

- Создается отверстие.

- Заклепка аккуратно вставляется на специализированный инструмент, затем располагается в углубление.

- Инструмент тянет стержень, сжимает его по длине.

- Удаляется инструмент одновременно со стержнем.

Материал: алюминий, сталь, комбинированный вариант.

Виды заклепок, зависящий от формы бортика:

- Со стандартным;

- С широким;

- С потайным.

Виды работ: универсальны.

Правила техники безопасности при клепке

- Специальный молоток должен быть плотно насажен на рукоятку.

- Обжимки и бойки должны быть без трещин и выбоин.

- Работу лучше выполнять в паре, так как это облегчает и без того трудоемкий процесс.

- Вырезы на поддержки должны присутствовать в обязательном порядке, а сама поддержка должна быть тяжелее молотка в 4-5 раз.

Если при работе происходит брак, испорченную деталь срезают зубилом косяком. При необходимости пользуются не только молотком, но и кувалдой. После этого бородком выбивают стержень заклепки.

Эти этапы работы на бракованным изделием не подходят для деталей, изготовленных из тонких листов, так как срубание головки заклепки может привести к деформации детали. В данном случае уместнее будет применить метод высверливания.

Необходимо отметить, что область применения клепки с каждым годом сужается, так как совершенствуются методы сварки.Но и сегодня сфера применения достаточна широка: авиа- и судостроение, строительные конструкции, машиностроение и т.д.

Внимание покупателей подшипниковУважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте

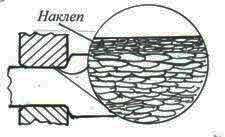

Сущность наклепа и нагартовки

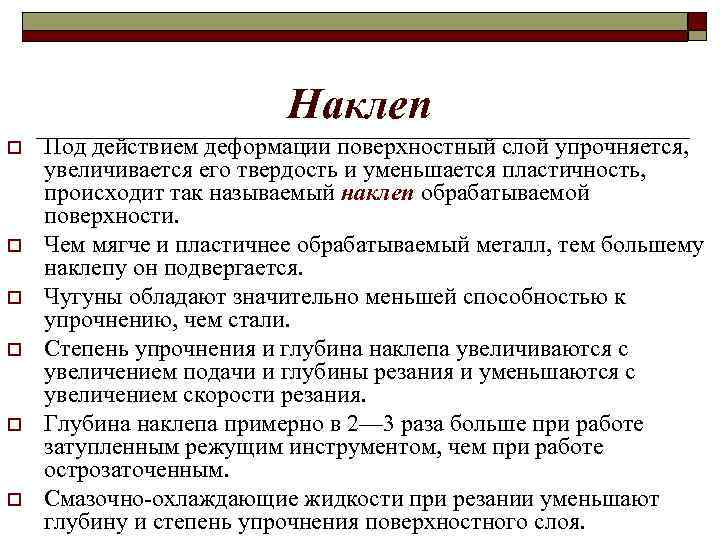

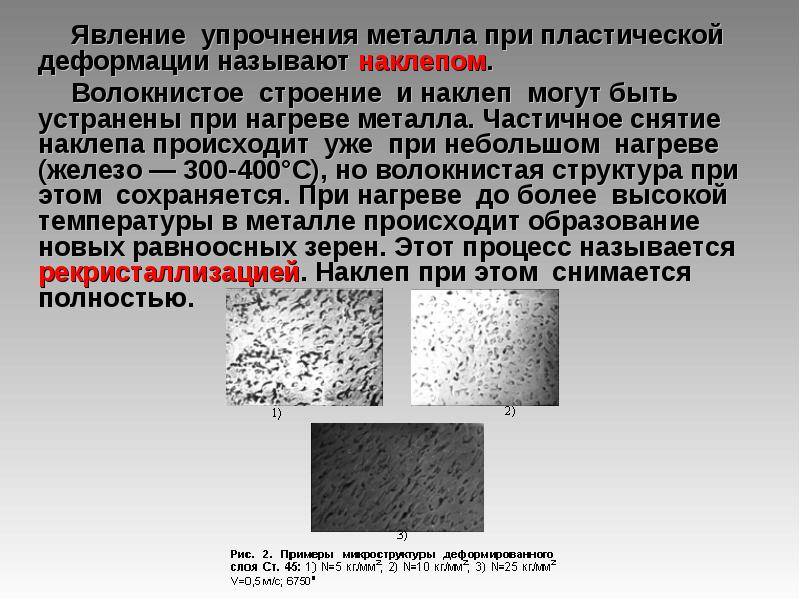

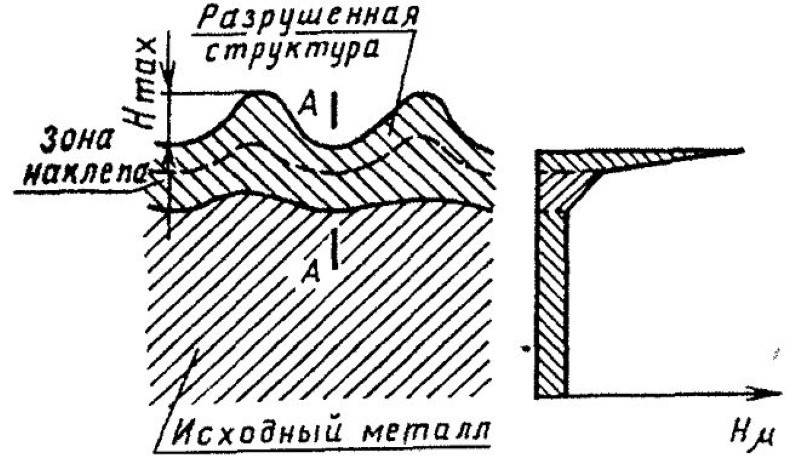

Наклеп металла является одним из способов упрочнения металлического изделия. Происходит это благодаря пластической деформации, которой такое изделие подвергают при температуре, находящейся ниже температуры рекристаллизации. Деформирование в процессе наклепа приводит к изменению как внутренней структуры, так и фазового состава металла. В результате таких изменений в кристаллической решетке возникают дефекты, которые выходят на поверхность деформируемого изделия. Естественно, эти процессы приводят и к изменениям механических характеристик металла. В частности, с ним происходит следующее:

- повышается твердость и прочность;

- снижаются пластичность и ударная вязкость, а также сопротивляемость к деформациям, имеющим противоположный знак;

- ухудшается устойчивость к коррозии.

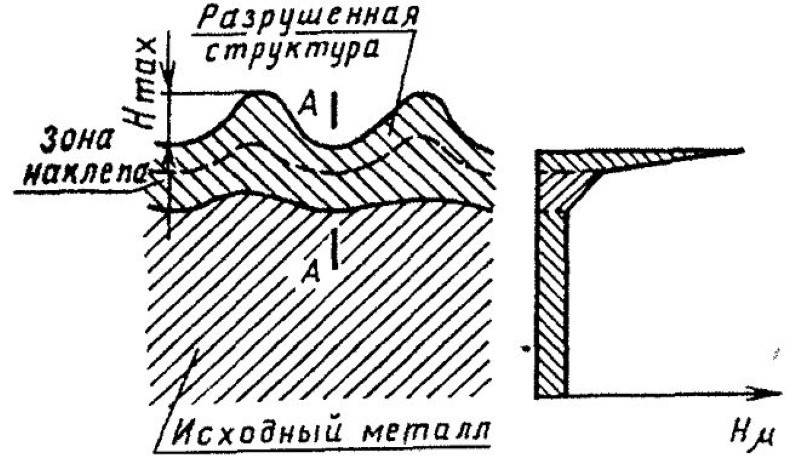

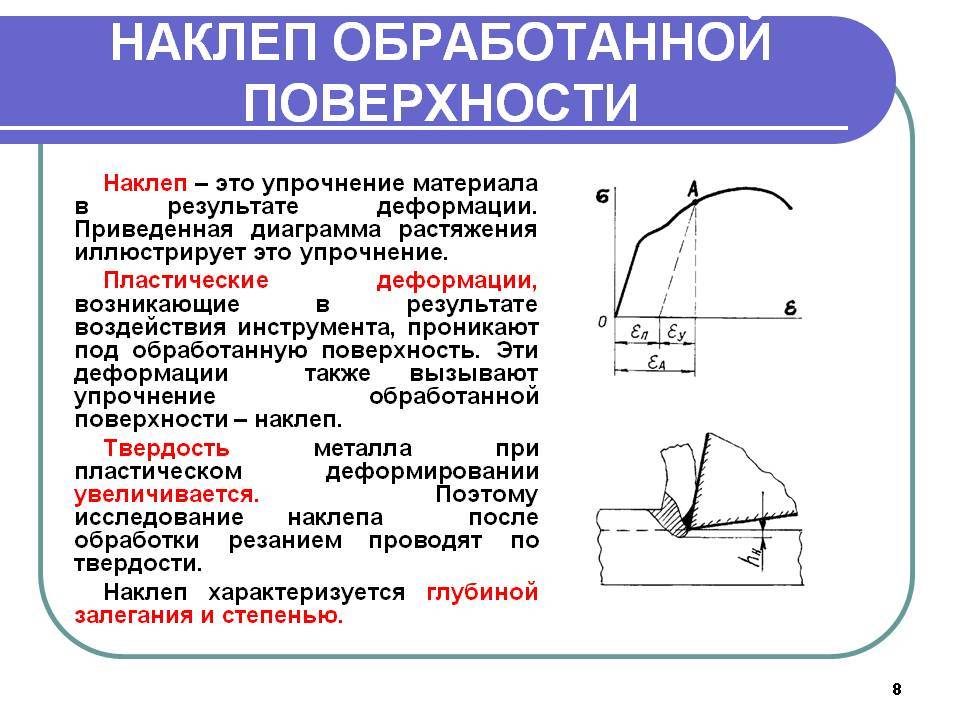

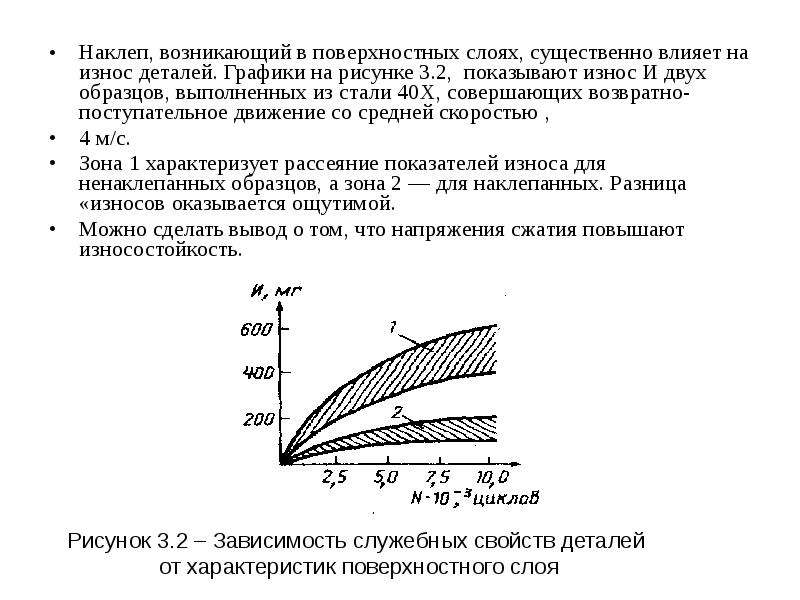

Упрочнение поверхности металла можно оценить по изменению микротвердости, уменьшающейся про мере удаления от поверхности

Явление наклепа, если оно относится к ферромагнитным материалам (например, к железу), приводит к тому, что у металла увеличивается значение такого параметра, как коэрцитивная сила, а его магнитная проницаемость снижается. Если наклепанная область была сформирована в результате незначительной деформации, то остаточная индукция, которой характеризуется материал, снижается, а если степень деформации увеличить, то значение такого параметра резко возрастает. Из положительных последствий наклепа следует отметить и то, что с его помощью можно значительно улучшить эксплуатационные характеристики более пластичных металлов, создающих значительное трение в процессе использования.

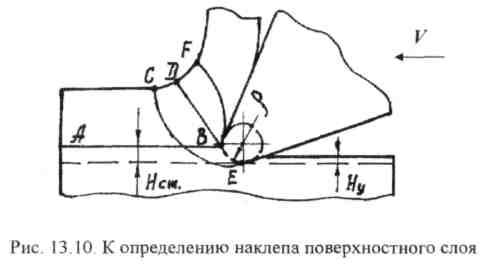

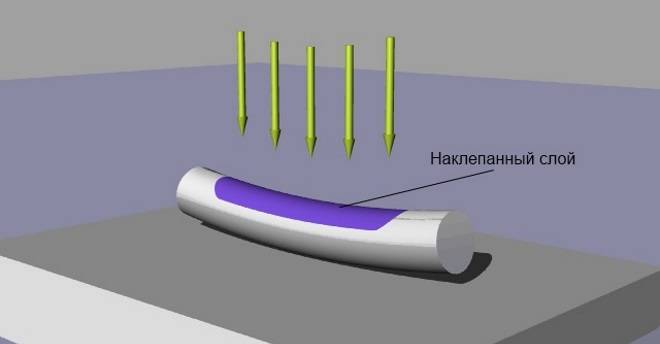

Наклепанный слой на поверхности металлического изделия может быть сформирован как специально, тогда такой процесс является полезным, так и неумышленно, в таком случае его считают вредным. Чаще всего неумышленное поверхностное упрочнение металлического изделия происходит в процессе обработки резанием, когда на обрабатываемый металл оказывается значительное давление со стороны режущего инструмента.

Упрочнение (наклеп) при обработке резанием

Увеличение прочности приводит к тому, что поверхность металла становится и более хрупкой, что является очень нежелательным последствием обработки.

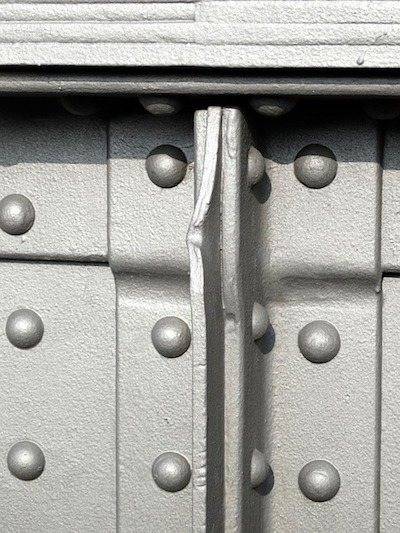

Деформационное уплотнение кромки этого затвора произошло в результате эксплуатации, значит – это наклеп

Это интересно: Молибден — свойства, формула, применение элемента и сплавы на его основе

Нагартовка и оборудование для нее

Выполнение нагартовки изделий из стали особенно актуально в тех случаях, когда имеется необходимость повысить их устойчивость к поверхностному растрескиванию, а также предотвратить протекание в нем усталостных процессов. Отраслями промышленности, в которых нагартованные изделия зарекомендовали себя особенно хорошо, являются авиа- и автомобилестроение, нефтедобыча, нефтепереработка и строительство.

Устройство промышленной дробомётной установки для обработки труб

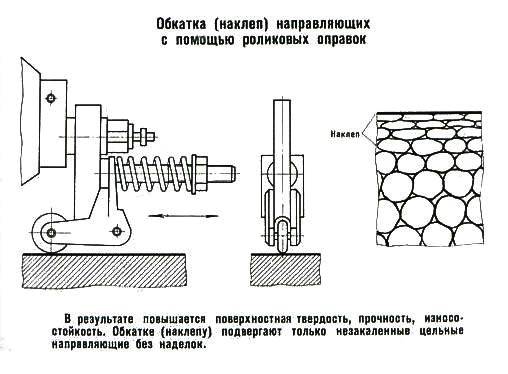

Такие методы упрочнения металлов, как контролируемый наклеп или нагартовка, могут быть реализованы при помощи различного оборудования, от качества и функциональности которого зависит результат выполняемых операций. Оборудование для нагартовки изделий из стали или других сплавов, которое сегодня представлено большим разнообразием моделей, может быть общего назначения или специального – для того, чтобы выполнять обработку деталей определенного типа (болтов, пружин и др.).

В промышленных масштабах нагартовка выполняется на автоматизированных устройствах, все режимы работы которых устанавливаются и контролируются за счет использования электронных систем. В частности, на таких станках автоматически регулируется как количество, так и скорость подачи дроби, используемой для выполнения обработки.

Дробометная установка для обработки листового и профильного металлопроката

Выполнение наклепа, при котором процесс его формирования контролируется, используется в тех случаях, когда изделие из стали нет возможности упрочнить при помощи термической обработки. Помимо нагартовки и наклепа повысить прочность поверхностного слоя металлического изделия могут и другие методы холодной пластической деформации. Сюда, в частности, относятся волочение, накатка, холодная прокатка, дробеструйная обработка и др.

Кроме стали, содержание углерода в которой не должно превышать 0,25%, такой способ упрочнения необходим изделиям из меди, а также некоторым алюминиевым сплавам. Нагартовке также часто подвергается лента нержавеющая. Ленту нагартованную применяют в тех случаях, когда обычная лента нержавеющая не способна справляться с воспринимаемыми нагрузками.

Нагартованная нержавеющая лента обладает более высокой прочностью с определенной потерей вязкости и пластичности

Наклеп, который сформировался на поверхности металлического изделия в процессе выполнения его обработки различными методами, можно снять, для чего используется специальная термическая обработка. При выполнении такой процедуры металлическое изделие нагревают, что приводит к тому, что атомы его внутренней структуры начинают двигаться активнее. В результате она переходит в более устойчивое состояние.

Выполняя такой процесс, как рекристаллизационный отжиг, следует учитывать степень нагрева металлической детали. Если степень нагрева незначительна, то в структуре металла снимаются микронапряжения второго рода, а его кристаллическая решетка частично искажается. Если интенсивность нагрева увеличить, то начнут формироваться новые зерна, оси которых сориентированы в одном пространственном положении. В результате интенсивного нагрева полностью исчезают деформированные зерна и формируются те, оси которых ориентированы в одном направлении.

Ручная правка наклепом изогнутого вала

Существует также такая технологическая операция, как правка наклепом, при помощи которой металлический вал или лист приводятся в исходное состояние. Чтобы выполнить такую операцию, нацеленную на устранение несоответствий геометрических параметров их требуемым значениям, нет необходимости использовать специальный станок – ее выполняют при помощи обычного молотка и ровной плиты, на которую укладывается обрабатываемое изделие. Нанося таким молотком удары по изделию, форму которого требуется исправить, добиваются формирования на его поверхности наклепанного слоя, что в итоге приведет к достижению требуемого результата.

Разновидности процесса

Классификация переходов фазового наклёпа может быть выполнена по следующим признакам:

- По характеру движения, которое выполняется рабочим инструментом – оно может быть возвратно-поступательным или вращательным. Последний вариант характерен для нагартовки деталей, являющихся телами вращения.

- По количеству проходов нагартовки – одно- или многоступенчатые процессы. Первые используются для продукции, которая изготовлена из пластичных металлов и сплавов, вторые – для материалов со сниженными показателями пластичности.

- По наличию или отсутствию промежуточной среды (расходного материала), при помощи которой и выполняется процесс наклёпа. Наличие промежуточной среды усложняет конструкцию оборудования, но зато возрастают и его технологические возможности. В частности, допускается варьирование параметрами процесса в более широких пределах.

При единичном характере выполняемых операций нагартовка может выполняться вручную, однако более высокое качество наклёпанной поверхности обеспечивает только механизированная и автоматизированная обработка. Отметим также, что значительно более высокими возможностями обладают процессы термической обработки металлов, которые по своей сущности тоже являются упрочняющими.

В настоящее время считается, что выделение операции наклёпа в самостоятельный переход технологического процесса получения продукции далеко не всегда целесообразно, и должно сочетаться с другими операциями.

Технология наклепа и нагартовки металла

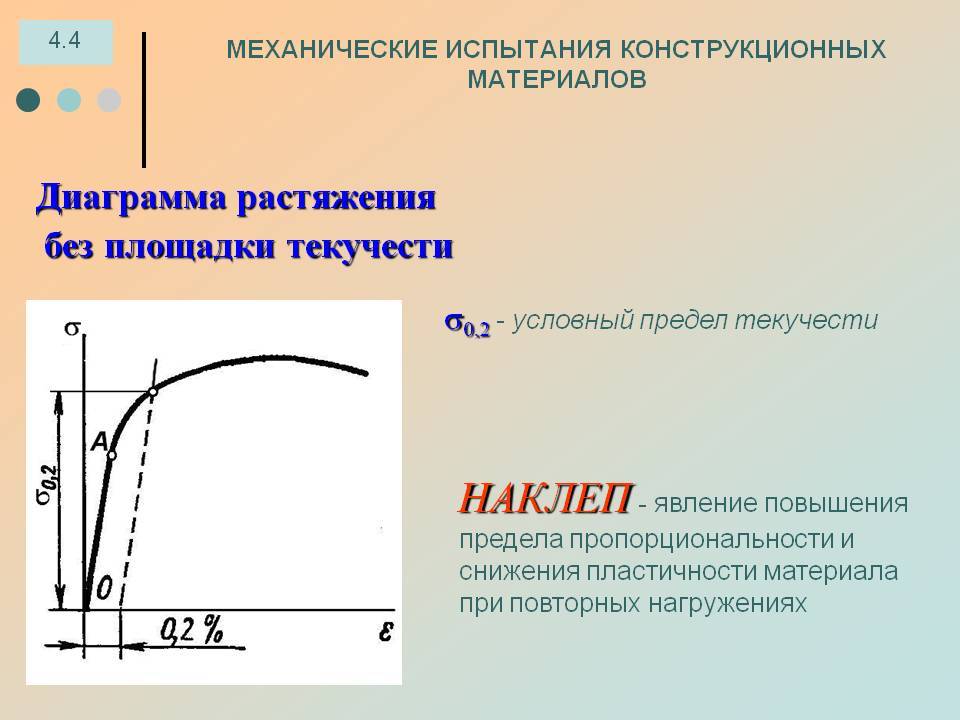

Наклеп – это явление, при котором повышается прочность и твердость металлического изделия. Изменения свойств достигается за счет пластической деформации. Наклеп металла протекает при высокой температуре, значение которой недостаточно для рекристаллизации заготовки. Данное явление может быть как вредным, так и полезным.

Нагартовка – это технологический процесс, который преследует те же цели, что и наклеп. Основное отличие заключается в том, что последнее явление может происходить в результате осознанных или неосознанных действий.

Например, в процессе механической обработки резанием с высокой скоростью и глубиной прохода поверхность приобретает избыточную прочность, что повышает хрупкость изделия. Нагартовкой являются только полезные деформационные упрочнения, применение которых имеет умышленный характер.

Суть и назначение наклепа и нагартовки

В результате пластической деформации происходят изменения в кристаллической решетке и фазовом составе материала. Процесс нагартовки металла сопровождается образованием дефектов во внутренней структуре изделия. При этом свойства материала изменяются следующим образом:

- повышается стойкость к механическим повреждениям (упрочнение металла);

- увеличивается твердость материала;

- снижается сопротивление динамическим нагрузкам;

- теряется пластичность;

- происходит снижение устойчивости к пластическим деформациям с противоположным знаком – это называется эффектом Баушингера.

Таким образом, снижается предел текучести металла. Этот параметр определяет предельное напряжение на изделие, при котором оно начнет деформироваться пластически. Если степень нагрузки не превышает допустимого значения, после прекращения действия сторонних сил металл вернется в прежнее состояние.

Данный параметр особенно важен для нагартованной стали, которую используют в качестве основного материала в несущих конструкциях различных зданий и сооружений. Проект составляют с учетом предельных нагрузок на отдельные элементы и объект в целом.

Изучение структуры металла говорит о том, что после превышения предела текучести изделие получает деформационное упрочнение. Для закалки поверхности наклепом используют специальное оборудование, которое будет рассмотрено ниже.

При воздействии на сталь и прочие ферромагнитные материалы наблюдается увеличение значения напряженности магнитного поля. Этот параметр называется коэрцитивной силой. При этом магнитная проницаемость изделия снижается.

Рассматриваемое явление помогает повысить эксплуатационные свойства пластичных металлов. При нагартовке алюминия и сплавов на его основе наблюдается существенное увеличение твердости и повышение предела текучести.

Удобство работы с пластичными металлами заключается в том, что для холодной деформационной обработки можно использовать любой из нижеперечисленных способов:

- прокатку;

- глубокую вытяжку;

- ковку;

- отбортовку.

В каких случаях используют наклеп, а когда нагартовку

Физика данных процессов основана на деформационном упрочнении металлического изделия. Отличие заключается в следующем:

- Наклепом называется любое деформационное упрочнение металла, эффект от которого может быть как положительным, так и отрицательным.

- Нагартовкой считают только тот процесс, который применяют к изделию умышленно, с целью повышения эксплуатационных характеристик.

В технической документации, включая государственные стандарты, ANSI и ISO, отсутствует термин наклеп. Например, деформационно-упрочненный алюминий называют нагартованным. Для этого металла степень обработки обозначают буквой Н. За ней следует числовое определение, которое может содержать от одной до трех цифр.

Виды наклепа

Деформационное упрочнение металла классифицируют по процессам, которые активизируются в заготовке во время образования наклепанного слоя.

В случае образования новых фаз, отличающихся иным удельным объемом, явление называют фазовым. Если причина изменений – действие внешних сил, наклеп называют деформационным.

Существует две категории:

- Центробежно-шариковый. На изделие воздействуют шариками, которые располагаются в гнездах обода установки. Ее принцип действия основан на вращении, когда под влиянием центробежной силы элементы оказывают механическое воздействие на обрабатываемую заготовку.

- Дробеметный. Этот метод основан на использовании кинетической энергии. В качестве обрабатывающих элементов используют дробь диаметром до 4 мм, изготовленную из прочного материала: чугуна, стали или керамики. Согласно технологическим требованиям скорость потока может достигать 70 м/с.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Прутки изготовляют из стали марок 08X13, 12X13, 20X13, 30X13, 40X13, 15X28, 12Х18Н9, 17Х18Н9, 12Х18Н9Т, 12Х18Н10Т, 14Х17Н2, 09Х16Н4Б, 40Х10С2М, 37Х12Н8Г8МФБ, 08Х18Н10, 08Х18Н10Т, 25Х13Н2 с химическим составом по ГОСТ 5632-72.

2.2. В соответствии с заказом прутки изготовляют:

в нагартованном состоянии — Н;

в термически обработанном состоянии:

отожженном — Т;

на заданную прочность — ТП.

(Измененная редакция, Изм. № 1).

2.3. Временное сопротивление (sв)

нагартованных прутков (Н) из стали марок 12Х18Н9, 17Х18Н9, 12Х18Н10Т, 12Х18Н9Т, 08Х18Н10Т и 08Х18Н10 должно соответствовать:

не менее 930 Н/мм2 (95 кгс/мм2) — для прутков размером до 5,0 мм;

не менее 880 Н/мм2 (90 кгс/мм2) — для прутков размером 5,0 мм и более.

(Измененная редакция, Изм. № 1, 4).

2.4. Механические свойства прутков, поставляемых в отожженном состоянии (Т), определенные на контрольных термически обработанных образцах или на образцах, изготовленных из термически обработанных заготовок, должны соответствовать: из стали марки 37Х12Н8Г8МФБ — требованиям технической документации, утвержденной в установленном порядке, из стали других марок — требованиям ГОСТ 5949-75.

(Измененная редакция, Изм. № 1).

2.5. Механические свойства прутков, обработанных на заданную прочность (ТП), должны соответствовать требованиям, указанным в табл. 1.

2.6. Твердость отожженных прутков (Т) диаметром 5 мм и более должна соответствовать требованиям, указанным в табл. 2.

2.5, 2.6. (Измененная редакция, Изм. № 1).

Таблица 1

| Марка стали | Временное сопротивление sв, Н/мм2 (кгс/мм2) | Относительное удлинение δ, %, не менее |

| 12X13 | 490 — 780 (50 — 80) | 16 |

| 20X13 | 510 — 780 (52 — 80) | 14 |

| 30X13 | 530 — 780 (54 — 80) | 12 |

| 40X13 | 590 — 810 (60 — 83) | 10 |

| 12Х18Н9 | 640 — 880 (65 — 90) | 20 |

| 17Х18Н9 | 590 — 880 (60 — 90) | 20 |

| 08Х18Н10 | 640 — 780 (65 — 80) | 20 |

| 12Х18Н9Т | 640 — 880 (65 — 90) | 20 |

| 12Х18Н10Т | 590 — 830 (60 — 85) | 20 |

| 08Х18Н10Т | 590 — 830 (60 — 85) | 20 |

| 25Х13Н2 | 690 — 980 (70 — 100) | — |

(Измененная редакция, Изм. № 4).

2.7. Нагартованные прутки из стали марок 12Х18Н9, 17Х18Н9, 12Х18Н9Т и 12Х18Н10Т диаметром менее 5 мм должны выдерживать не менее четырех перегибов.

2.8. Сталь марок 08Х18Н10, 08Х18Н10Т, 12Х18Н9Т, 17Х18Н9и 12Х18Н10Т не должна обладать склонностью к межкристаллитной коррозии.

(Измененная редакция, Изм. № 4).

2.9. Макроструктура стали должна быть без следов усадочной раковины, расслоения, инородных включений, свищей и трещин, видимых без применения увеличительных приборов.

Таблица 2

| Марка стали | Диаметр отпечатка, мм | Твердость, НВ |

| 40X10С2М | 3,70 — 4,30 | 197 — 269 |

| 25Х13Н2 | 3,60 — 4,20 | 207 — 285 |

| 14Х17Н2 | Не менее 3,50 | Не более 302 |

| 09X16Н4Б | Не менее 3,40 | Не более 321 |

| 37Х12Н8Г8МФБ | Не менее 3,70 | Не более 269 |

| 08X13 | 4,49 — 5,50 | 116 — 179 |

| 12X13 | 4,40 — 5,40 | 121 — 187 |

| 20X13 | 4,30 — 5,30 | 126 — 197 |

| 30X13 | 4,10 — 5,20 | 131 — 217 |

| 40X13 | 4,00 — 5,00 | 143 — 229 |

(Измененная редакция, Изм. № 4).

2.10. По требованию потребителя прутки изготовляют:

а) с суженными пределами норм механических свойств термически обработанных прутков из стали марок 12X13 и 20X13, указанными в табл. .

Таблица 3

| Марки сталей | Временное сопротивление sВ, Н/мм2 (кгс/мм2), для прутков диаметром, мм | Относительное удлинение δ5, % | |

| 4 — 8 | 8 и более | ||

| 12X13 | 568 — 764 (58 — 78) | Не менее 568(58) | 16 |

| 20X13 | 666 — 784 (68 — 80) | Не менее 666(68) | 16 |

(Измененная редакция, Изм. № 4).

Примечание. Для прутков диаметром 10 мм и более определяется твердость и указывается в документе о качестве.

б) с более высокими, чем указано в п. 2.3, нормами временного сопротивления нагартованных прутков;

в) с испытанием на растяжение нагартованных прутков из стали марок 08X13, 12X13, 20X13, 30X13, 40X13, 15X28, 14Х17Н2, 09Х16Н4Б, 40Х10С2М, 37Х12Н8Г8МФБ, 25Х13Н2;

г) с испытанием на межкристаллитную коррозию стали марок, не предусмотренных в п. 2.8.

(Измененная редакция, Изм. № 1, 2, 4).

Нагартовка деформационно-упрочняемых сплавов

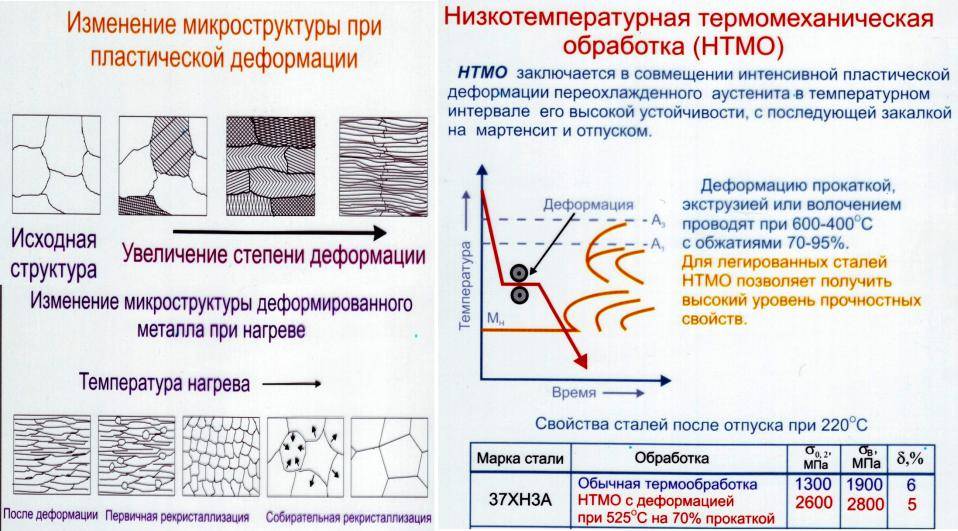

Модификация структуры

К этим сплавам относятся все сплавы серий 1ххх, 3ххх и 5ххх, а также часть сплавов серии 8ххх. Их технологическая цепочка состоит из этапов горячей обработки давлением, за которыми, возможно, следуют этапы холодной обработки давлением с промежуточным или завершающим отжигом.

Деформационное упрочнение – нагартовка – включает модификацию структуры под воздействием пластической деформации. Это происходит не только в ходе производства полуфабрикатов при прокатке, правке растяжением, волочении и т, п., но также в ходе последующих производственных этапах, таких как формовка, гибка и других производственных операциях.

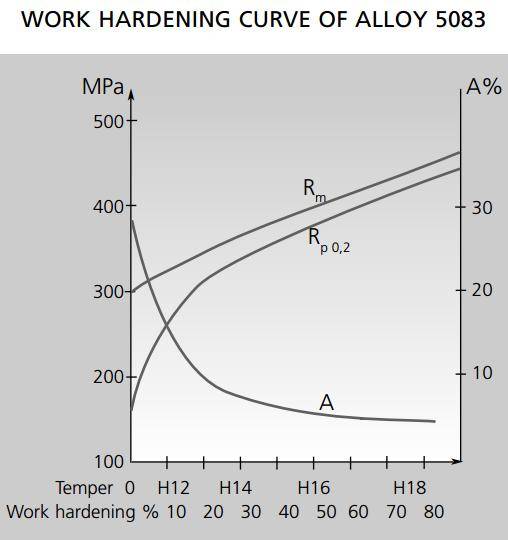

Рисунок 6.1 – Кривые нагартовки алюминиевого сплава 5083

Механические свойства

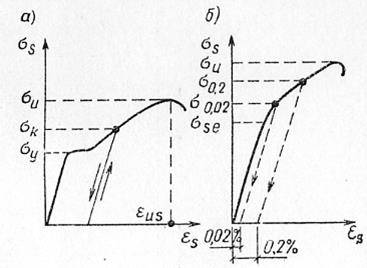

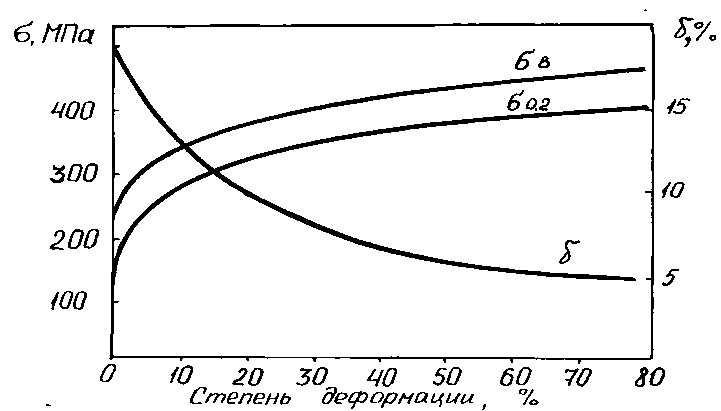

Деформационное упрочнение повышает механические прочностные свойства и твердость, но снижает пластичность (рисунок 6).

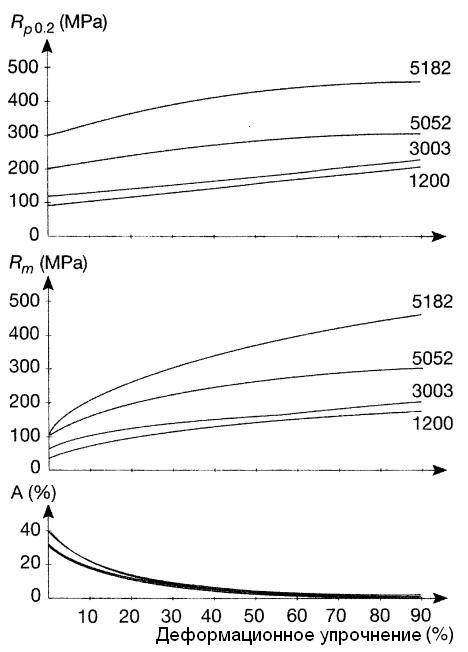

Рисунок 6.2 – Влияние деформационного упрочнения на механические свойства: предел прочности при растяжении, предел текучести (0,2%) и относительное удлинение

Уровень механических свойств, который может достигаться, зависит от легирующих элементов. Например, сплавы серии 5ххх, которые содержат большое количество магния, имеют более высокий потенциальный уровень механических свойств, чем у сплавов других серий: 1ххх, 3ххх и 8ххх. В результате всегда происходит постепенное повышение механических свойств, вплоть до той точки, за которой дальнейшая обработка становится трудной, если вообще возможной. В этом случае, если требуется дальнейшая пластическая деформация, не обходимо производить термическую обработку отжигом.

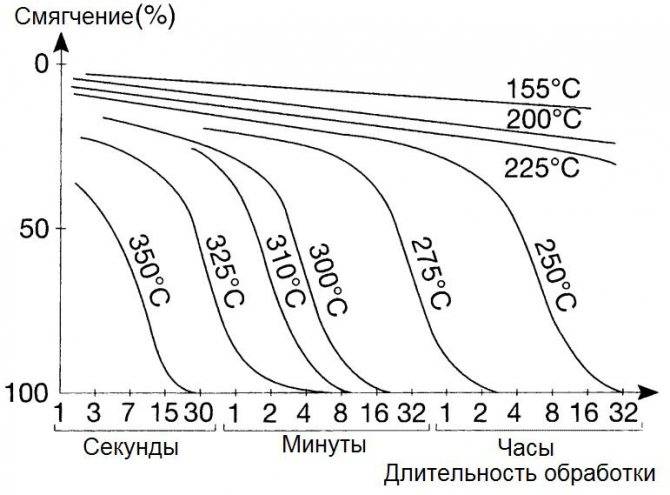

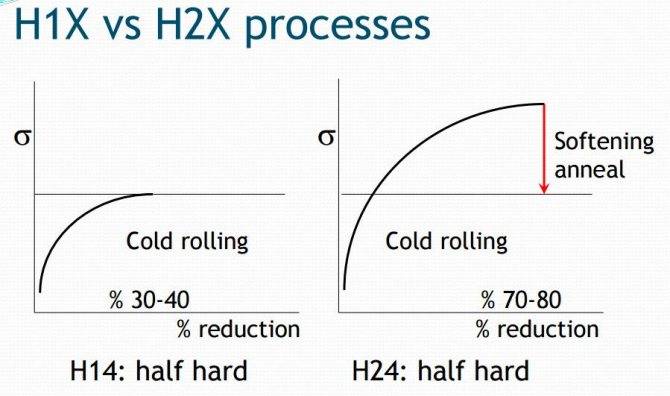

Cмягчающий отжиг

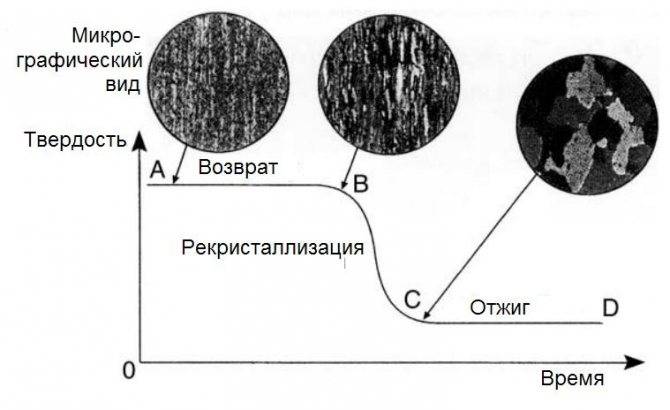

Упрочнение, которое возникло в результате холодной пластической обработки может быть устранено или смягчено путем отжига. В зависимости от комбинации длительность-температура, это умягчение может быть (рисунок 7):

- частичным: это – cмягчающий или неполный отжиг;

- полным: это – рекристаллизационный отжиг, в ходе которого образуется новая зеренная структура (рисунок (8).

Рисунок 7 – Изотермические кривые отжига сплава 5754

Рисунок 8 – Изменение твердости и структуры при отжиге

Временные и температурные параметры являются специфическими для каждого сплава и зависят от степени деформационного упрочнения, которому материал подвергался перед отжигом.

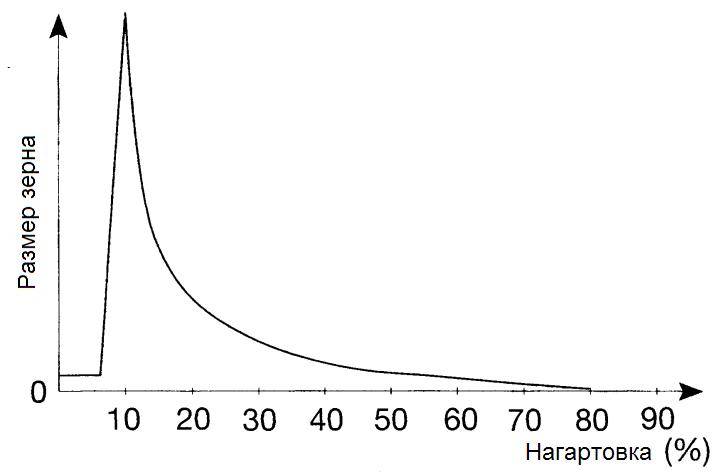

Как и у других металлов и сплавов, существует критическая зона деформационного упрочнения (рисунок 9.1). Если отжиг применяется к материалу в состоянии, которое находится в этой критической зоне, то может происходить бесконтрольный рост зерна. Это делает последующие операции формовки, такие как волочение и гибки более трудными. После деформации поверхность металла может иметь вид, который называют «апельсиновая корка».

Рисунок 9.1 – Изменение размера зерна при отжиге в зависимости от степени нагартовки

Уровень механических свойств полуфабриката и, в частности, компромисс между пределом прочности и пластичностью (относительным удлинением), контролируются параметрами деформационной обработки и последующими операциями отжига (промежуточными или заключительным).

Необходимо отметить, что при одинаковом уровне предела прочности уровень пластичности будет выше в нагартованном и частично отожженном металле (H2X), чем в «чисто» нагартованном металле (H1X) (рисунок 9.2). Поэтому состояния с частичным (смягчающим) отжигом являются более предпочтительными, когда максимальная способность к формовке является главным фактором, например, при глубокой вытяжке .

Рисунок 9.2- Различие нагартованных состояний H14 и H24

Состояния алюминиевых сплавов в стандартах ГОСТ

В старых, еще «советских», но еще успешно действующих ГОСТах применяются свои обозначения нагартованных состояний. В ГОСТ 18475-82 на холоднодеформированные трубы, ГОСТ 7871-75 на сварочную проволоку и ГОСТ 21631-76на листы предусмотрены следующие состояния материала:

- нагартованный (Н) и

- полунагартованный (П).

В ГОСТ 24767-81 на холодногнутые профили предусмотрено

полунагартованное состояние с обозначением ½Н.

В относительно «свежем» ГОСТ 13726-97 на ленты к состоянием М и Н уже включают дополнительные состояния материала:

- четвертьнагартованный (Н1),

- полунагартованный (Н2) и

- тричетвертинагартованный (Н3).

Обозначения Н1, Н2 и Н3 имеют тут другой смысл, чем в стандартах ANSI, EN и ISO.

ГОСТ 18475-82 кроме этого предусматривает еще два состояния материала с участием нагартовки для термически упрочняемых сплавов АД31 и 1955:

- нагартованный после закалки и искусственно состаренный (ТН) и

- нагартованный после закалки и естественно состаренный (ТН1).

Это аналоги международных обозначений состояний Т8 и Т3, которые относятся к состояниям термически упрочняемых алюминиевых сплавов.

Возврат и рекристаллизация деформированного алюминия

Дислокации, которые возникли при нагартовке алюминия, можно удалить путем нагрева нагартованного металла до умеренно высокой температуры, например, 345 °С. Это заставляет алюминий снова стать мягким и восстанавливает его пластичность. Этот нагрев называют отжигом. Изменения микроструктуры, которые происходят в ходе отжига, называют возвратом и рекристаллизацией. В ходе деформации при повышенных температурах обычно происходят процессы восстановления. Их называют динамическим возвратом и динамической рекристаллизацией.

Благодаря этим процессам алюминий не нагартовывается так сильно как при комнатной температуре и требует для деформирования намного более низкие нагрузки. Уже при температуре 200 ºС чистый алюминий почти полностью теряет способность к нагартовке. При умеренных пластических деформациях алюминиевых сплавов дислокации в них распределяются неоднородно, а формируют ячейки со стенками из перепутанных дислокаций и малой плотностью дислокаций внутри ячеек. Обычно эти ячейки имеют диаметр порядка 1 микрометра. Когда происходит возврат, стенки ячеек становятся границами так называемых субзерен. При отжиге алюминия или алюминиевого сплава после большого объема холодной пластической деформации происходит процесс рекристаллизации с образованием новых зере

*Предлагаемые к заключению договоры или финансовые инструменты являются высокорискованными и могут привести к потере внесенных денежных средств в полном объеме. До совершения сделок следует ознакомиться с рисками, с которыми они связаны.