Сплавы молибдена

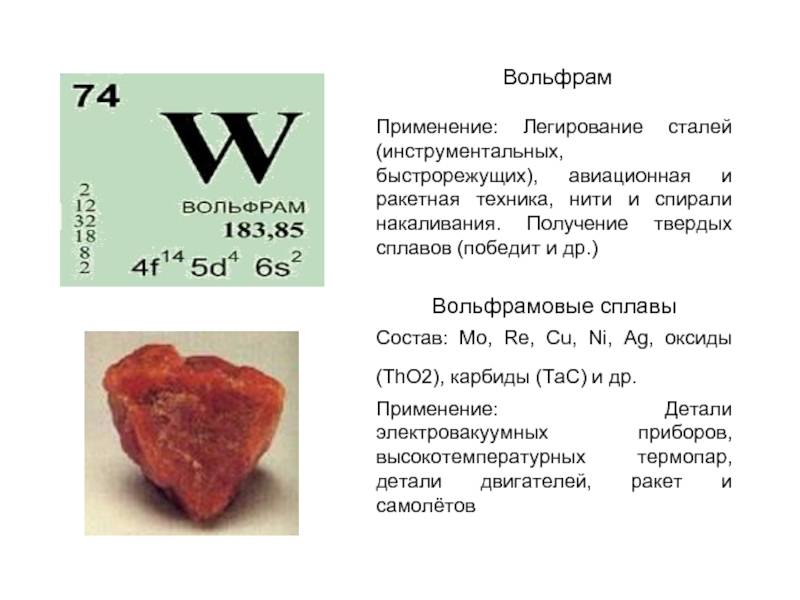

Используется два сплава на основе данного металла: с вольфрамом (МВ) и рением (МР).

Сплавы молибдена с вольфрамом необходимы для повышения жаропрочности первого. При этом ухудшается деформируемость и повышается удельный вес. В таких сплавах содержится от 48 % вольфрама и от 49 до 51 % молибдена, остальное — примеси. МВ является тугоплавким, отличается высокой прочностью и устойчивостью к коррозии. Используется для изготовления тонкой проволоки, которая сворачивается в катушки или бухты.

Рений необходим для повышения пластичности молибдена. Сплавы МР содержат более 50 % рения и около 47 % молибдена. Они также используются для производства тонкой проволоки, которая применяется в специальном приборостроении.

Основные марки молибдена

В промышленности используется чистый молибден и с различными присадками. Среди наиболее распространенных можно выделить следующие марки:

Этапы производства:

- Концентрат подвергают окислительному обжигу при температуре 600 ⁰С. На выходе получают оксид молибдена, который содержит значительное количество примесей.

- Оксид очищают от примесей путем выгонки или выщелачивания огарка и дальнейшей нейтрализации.

- В трубчатой печи из чистого оксида получают порошковый металлический молибден. Для этого процесса применяют ток сухого водорода.

- Порошок превращают в металл. Как правило, для этого используют один из двух методов — плавка или порошковая металлургия.

Для получения ферромолибдена применяется реакция восстановления молибденитового концентрата, который предварительно подвергается обжигу.

Молибден в организме человека

Молибден относится к микроэлементам, необходимым человеку. Он содержится преимущественно в костях, почках и печени, а также в головном мозге, щитовидной и поджелудочной железах, надпочечниках.

Роль и функции молибдена для организма:

Суточная потребность в молибдене составляет от 70 до 300 мкг в зависимости от массы тела. В случае дефицита микроэлемента в организме и болезней, которые им вызваны, суточная норма увеличивается.

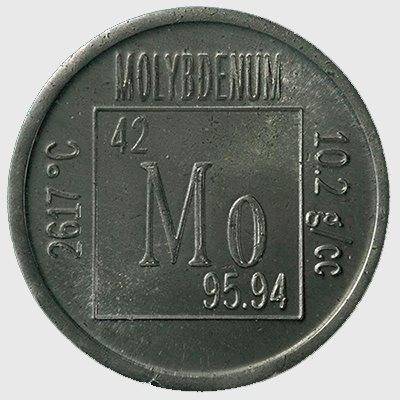

Молибден

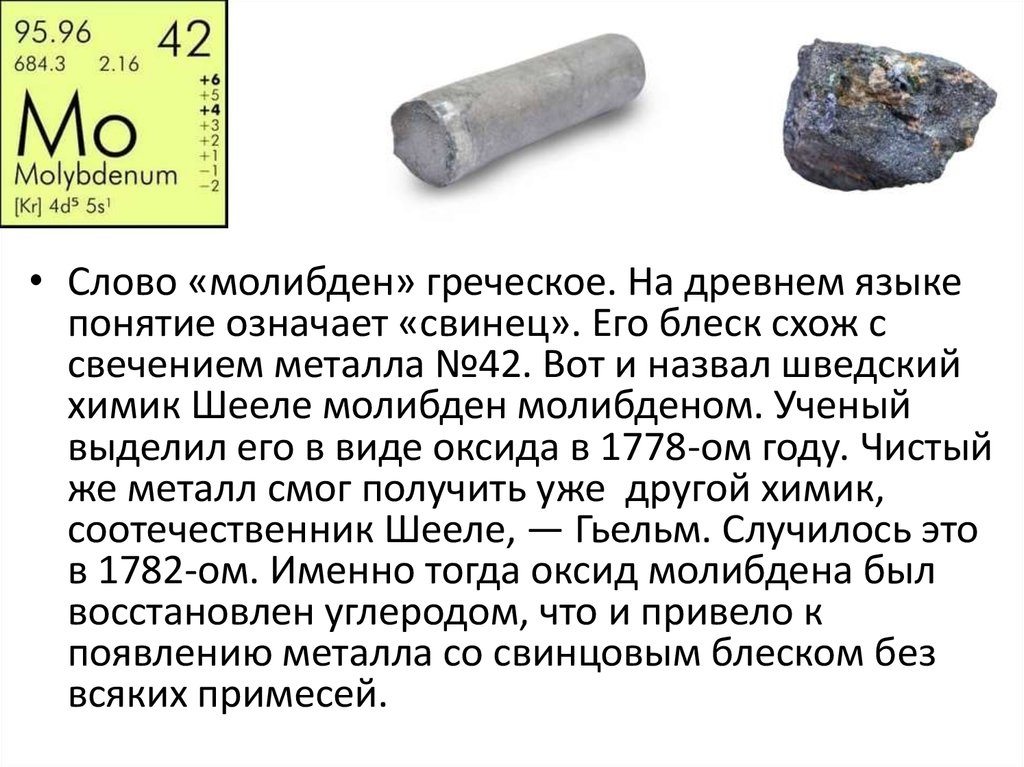

Молибден по классификации в периодической таблице Менделеева относится к IV группе элементов. Имеет атомарный номер 42, а масса его атома равна 95,94. принято обозначать символом «Мо».

Молибден – это редкоземельный металл. Его объем составляет порядка 0,00011% от общей массы земли. В чистом виде имеет стальной сероватый цвет, в диспергированном – серовато-черный.

Молибден, как металл, в природе не встречается. Он содержится в минералах, которых на сегодняшний день известно порядка двадцати. Преимущественно это молибдаты, которые образуются в кислотной магме и гранитоидах.

Молибден

Получение молибдена

Сырье, из которого производится металлический молибден – молибденовые концентраты. В их составе данного элемента содержится около 50%. Также в них содержатся: сера ~ 30%, оксид кремния (до 9%) и около 20% прочих примесей.

Предварительно концентрат обжигают с целью дополнительного окисления. Процесс проводят в печах двух типов: многоподовых или кипящего слоя. Температура обжига 570 °С — 600 °С. В результате чего получается огарок — МоО3 и примеси.

На следующем этапе удаляют примеси для получения чистого оксида молибдена. Применяются два способа:

- Возгонка при температуре 950 °С — 1100 °С.

- Химическое выщелачивание. Суть способа в том, что при взаимодействии с аммиачной водой устраняются примеси меди и железа и получается карбид молибдена, который кристаллизуют выпаркой или нейтрализацией. Далее карбид нагревают и выдерживают при температуре до 500°С. На выходе – чистый оксид МоО3, в котором содержание примесей всего 0,05%.

Производство молибдена основано на восстановлении МоО3. Процесс проводят в два этапа:

- В трубчатой печи при температуре 550°С — 700°С в потоке сухого водорода происходит отделение атомов кислорода.

- Далее температура поднимается до 900°С — 1000°С и происходит окончательное восстановление. Полученный металл находится в виде порошка.

Для получения монолитного металла пользуются плавлением или спеканием порошка. Плавку используют, когда получают заготовки массой от 500 кг. Процесс производят в дуговых печах с охлаждаемым тигелем, в который подается расходуемый электрод из ранее спеченных штабиков.

Известно около 20 минералов молибдена. Важнейшие из них: молибденит MoS2 (60 % Mo), повеллит CaMoO4 (48 % Mo), молибдит Fe(MoO4)3·nH2O (60 % Mo) и вульфенит PbMoO4.

Месторождения

Крупные месторождения молибдена известны в США, Мексике, Чили, Канаде, Австралии, Норвегии, России. В России молибден выпускают на Сорском ферромолибденовом заводе. Более 7 % от мировых запасов молибдена расположены в Армении, причем 90 % из них сосредоточены в Каджаранском медно-молибденовом месторождении.

В космосе

Аномально высокое содержание молибдена наблюдается в звёздных образованиях, состоящих из красного гиганта (или сверхгиганта), внутри которого находится нейтронная звезда — объектах Ландау — Торна — Житковой.

Добыча

Залежи молибдена и его добыча по странамСтранаЗалежи (тыс. т)20012002200320042005200620072014

| США | 2700 | 37,6 | 32,3 | 29,9 | 41,5 | 58,0 | 59,8 | 59,4 | 68,2 |

| Китай | 3000 | 28,2 | 30,33 | 32,22 | 29,0 | 40,0 | 43,94 | 46,0 | 103,0 |

| Чили | 1905 | 33,5 | 29,5 | 33,4 | 41,48 | 47,75 | 43,28 | 41,1 | 48,8 |

| Перу | 850 | 8,35 | 8,32 | 9,63 | 9,6 | 17,32 | 17,21 | 17,25 | 17,0 |

| Канада | 95 | 8,56 | 7,95 | 8,89 | 5,7 | 7,91 | 7,27 | 8,0 | 9,7 |

| Россия | 360 | 3,93 | 4,29 | 3,57 | 3,11 | 3,84 | 3,94 | 4,16 | 4,8 |

| Мексика | 135 | 5,52 | 3,43 | 3,52 | 3,7 | 4,25 | 2,52 | 4,0 | 14,4 |

| Армения | 635 | 3,4 | 3,6 | 3,5 | 3,0 | 2,75 | 3,0 | 3,0 | 7,1 |

| Иран | 120 | 2,6 | 2,4 | 2,4 | 1,5 | 2,0 | 2,0 | 2,5 | 4,0 |

| Монголия | 294 | 1,42 | 1,59 | 1,6 | 1,7 | 1,19 | 1,2 | 1,5 | 2,0 |

| Узбекистан | 203 | 0,58 | 0,5 | 0,5 | 0,5 | 0,57 | 0,6 | 0,5 | 0,5 |

| Болгария | 10 | 0,4 | 0,4 | 0,2 | 0,2 | 0,2 | 0,4 | 0,4 | ? |

| Казахстан | 130 | 0,09 | 0,05 | 0,05 | 0,23 | 0,23 | 0,25 | 0,4 | — |

| Киргизия | 100 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | ? |

| Прочие | 1002 | — | — | — | — | — | — | — | — |

| Итого | 11539 | 134,4 | 124,91 | 129,63 | 141,47 | 186,26 | 185,66 | 188,71 |

Генетические группы и промышленные типы месторождений

1. Контактово-метасоматические (скарновые).

2. Гидротермальные.

А. Высокотемпературные (грейзеновые).Б. Среднетемпературные.а. кварц-молибденитовые.б. кварц-сфалерит-галенит-молибденитовые.в. кварц-халькопирит-молибденитовые (меднопорфировые руды).г. настуран-молибденитовые.

Получение

Промышленное получение молибдена начинается с обогащения руд флотационным методом. Полученный концентрат обжигают до образования оксида MoO3:

2MoS2 + 7O2 ⟶ 2MoO3 + 4SO2 ,

который подвергают дополнительной очистке. Далее MoO3 восстанавливают водородом:

MoO3 + 3H2 ⟶ Mo + 3H2O

Полученные заготовки обрабатывают давлением (ковка, прокатка, протяжка).

Получение молибдена

Сырье, из которого производится металлический молибден – молибденовые концентраты. В их составе данного элемента содержится около 50%. Также в них содержатся: сера ~ 30%, оксид кремния (до 9%) и около 20% прочих примесей.

На следующем этапе удаляют примеси для получения чистого оксида молибдена. Применяются два способа:

- Возгонка при температуре 950 °С — 1100 °С.

- Химическое выщелачивание. Суть способа в том, что при взаимодействии с аммиачной водой устраняются примеси меди и железа и получается карбид молибдена, который кристаллизуют выпаркой или нейтрализацией. Далее карбид нагревают и выдерживают при температуре до 500°С. На выходе – чистый оксид МоО3, в котором содержание примесей всего 0,05%.

Производство молибдена основано на восстановлении МоО3. Процесс проводят в два этапа:

- В трубчатой печи при температуре 550°С — 700°С в потоке сухого водорода происходит отделение атомов кислорода.

- Далее температура поднимается до 900°С — 1000°С и происходит окончательное восстановление. Полученный металл находится в виде порошка.

Для получения монолитного металла пользуются плавлением или спеканием порошка. Плавку используют, когда получают заготовки массой от 500 кг. Процесс производят в дуговых печах с охлаждаемым тигелем, в который подается расходуемый электрод из ранее спеченных штабиков.

Получение молибдена

Порошковое спекание – это прессование в атмосфере водорода при высоких значениях давления (2000-3000 атмосфер) и температуры (1000°С — 1200°С). Полученные штабики, подвергаются спеканию при высоких температурах равных 2200°С — 2400°С. В дальнейшем молибдену придается необходимая форма за счет обработки давлением – ковкой, прокаткой, протяжкой.

Широко в промышленности используется ферромолибден, в котором до 60-70% молибдена, а оставшееся — железо. Его получают путем введения в сталь молибденовых присадок. Сплав получают путем восстановления огарка силикатом железа с добавками стальной стружки и железистой руды.

Характеристика материала

Физические свойства. Молибден – редкоземельный металл серого цвета, внешне похож на свинец. Температура плавления 2619 ºС.

Отличается повышенной пластичностью. Модуль Юнга 336 ГПа, что в 1,5 раза больше, чем у стали. Плотность составляет 10,2 г\см3. Самым жаростойким металлом считается вольфрам. Но касаемо удельной жаропрочности при температурах до 1400 ºС, молибден не имеет конкурентов. Молибден имеет низкое значение коэффициента линейного расширения. При изменении температуры на 1000 ºС, его размер увеличится всего на 0,0049 мм.

Теплопроводность составляет 300 Вт\м К. Электросопротивление 5,6 мкОМ см. После предварительной механической и термической обработок прочность металла может составлять 20-23 кг\мм2. Обладает парамагнитными свойствами.

Среди недостатков отметим низкую пластичность при температурах ниже -30 ºС.

Химические свойства. Молибден полностью устойчив к воздействию окружающей среды в обычных атмосферных условиях. Процесс окисления начинается при 420 ºС, образуя соединение низкой твердости оксид молибдена.

Молибден инертен к водороду при температуре до 2620 ºС. Нейтрален к таким элементам как углерод, фтор, кремний, азот, сера. Молибден не вступает в химические реакции с основными видами кислот: соляная, серная, азотная, фтористая.

Технологические свойства. В условиях комнатной температуры молибденовый круг радиусом 5 мм может быть завязан в узел без использования специального оборудования или быть раскатанным до толщины 0,1 мм. Такая податливость металла способствует получению разных видов профильного проката.

Молибден хорошо обрабатывается методом резания при условии применения смазочно-охлаждающей жидкости на основе серы.

Молибден не выделяется качеством сварных швов. Относится к 3 группе свариваемости. Процесс сварки осуществляется дуговым методом. Для придания сварным соединениям большей пластичности зона контакта должна находиться в среде защитных газов. Предпочтение здесь отдается гелию или аргону.

Биологические свойства. Молибден содержится в организме человека в пределах 8-10 мг. Прежде всего, он влияет на протекание анаболических процессов. Усиливает воздействие витамина С, тем самым способствует усилению иммунной системы. Молибден является регулятором меди, предотвращает ее накапливание в крови.

Молибденовые сплавы имеют характерную особенность химического состава – низкий процент содержания легирующих элементов. Только двухкомпонентные твердые растворы имеют значительный процент вольфрама в своем составе (до 50%).

Основными отечественными марками молибденового сплава являются:

- Молибденовый сплав ЦМ-2А. Легирующими добавками служат титан (0,07-03%) и цирконий (0,07-0,15%). Помимо данных элементов может включать карбидные фазы (до 0,004%). Предел прочности составляет 30 кг\мм2. Значительно падает после прохождения температурного порога в 1200 С. Основные преимущества сплава – технологичность и пластичность, которые дают возможность получения из него производственных полуфабрикатов.

- Молибденовый сплав ВМ-1 значительно не отличается от вышеописанного сплава. Имеет аналогичные показатели как химических, так и механических свойств.

- Молибденовый ВМ-2 имеет в своем составе больший процент циркония, делая его более жаростойким. Это позволяет ему выдерживать температуры в 1300-1400 С окружающей среды. Обладает пределом прочности 48 кг\мм2, в 1,6 раза выше чем у ЦМ-2А.

- Дополнительное легирование молибденового сплава ВМ-3 титаном (1,3%), цирконием (0,6%), ниобием (1,8%) приводит к дальнейшему увеличению жаропрочности. Выдерживает нагрузки до 27 кг\мм2 при температуре до 1360 С. Однако ВМ-3 имеет пониженный уровень пластичности. Это делает его менее технологичным и ограничивает применение в производстве.

Жаропрочные сплавы

Техника сверхскоростных и космических полетов ставит перед металлургами задачу получать все более жаростойкие материалы. Прочность при высоких температурах зависит прежде всего от типа кристаллической решетки и, конечно, от химической природы материала. Температурный предел эксплуатации титановых сплавов 550— 600° С, молибденовых — 860, а титано-молибденовых — 1500° С!

Чем объяснить столь значительный скачок? Его причина — в строении кристаллической решетки. В объемно-центрированную структуру молибдена внедряются посторонние атомы, на этот раз атомы титана. Получается так называемый твердый раствор внедрения, структуру которого можно представить так. Атомы молибдена, металла-основы, располагаются по углам куба, а атомы добавленного металла, титана,—в центрах этих кубов. Вместо объем-по-центрированной кристаллической решетки появляется гранецентрированная, в которой процессы разупрочнения под действием температур происходят намного менее ий-

В таком целенаправленном изменении кристаллической структуры металлов состоит один из основных принципов легирования.

Другая причина столь резкого увеличения жаропрочности кроется в том, что сплавляются очень непохожие металлы — молибден и титан. Это общее правило: чем больше разница между атомами легирующего металла и металла-основы, тем прочнее образующиеся связи. Металлическая связь как бы дополняется химической.

Легирование, однако, вовсе не последнее слово в решении проблемы жаропрочных сплавов. Уже в наше время обнаружены необычайные свойства нитевидных кристаллов, или «усов». Прочность их по сравнению с металлами, обычно используемыми в технике, поразительно велика. Объясняется это тем, что кристаллическая структура усов практически лишена дефектов, и техника сверхскоростных полетов берет на вооружение усы, создавая с их помощью композиционные жаропрочные материалы. Один из таких материалов — это окись алюминия, армированная молибденовыми усами, другой представляет собой начиненный топ же арматурой технический титан. По сравнению с обычным титаном этот материал может работать в жестких условиях в 1000 раз дольше.

Что можно противопоставить огненному смерчу, обрушивающемуся на космический корабль при входе в плотные слои атмосферы? Прежде всего теплозащитную обмазку и охлаждение. Да, охлаждение, подобное в принципе охлаждению автомобильных двигателей с помощью радиаторов. Только работать здесь должны более энергоемкие процессы. Много тепла нужно на испарение веществ, но еще больше на сублимацию — перевод из твердого состояния непосредственно в газообразное. При высоких температурах сублимировать способны молибден, вольфрам, золото. Покрытие носовой части корабля молибденом или другим из перечисленных (более дорогих) металлов в значительной мере ослабит силу огненного смерча, через который надо пройти возвращаемому аппарату космического корабля.

Другие отрасли

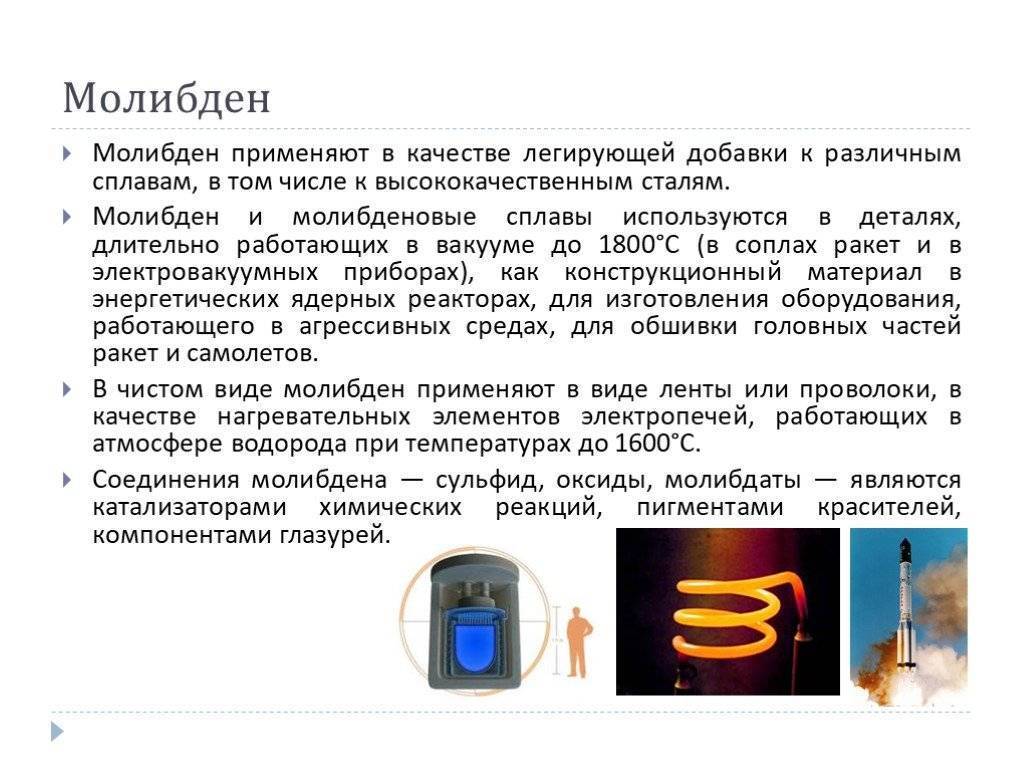

Львиную долю продукции из молибдена, сплавов металла забирают производители радио- и электрических ламп, радиоэлектроники.

Материала хватает и на другие цели:

- Пресс-формы, детали машин для литья сплавов под давлением.

- Электровакуумное производство (рентгеновские трубки).

- Положительный электрод источников тока на основе лития.

- Оболочки деталей ядерных реакторов.

- Нагреватели электропечей, функционирующих в жестких условиях.

- Внешний слой «носового» сегмента корпуса сверхзвуковых самолетов.

- Электроды для выплавки стекла.

- Катализ химических реакций.

- Лаки, краски для фарфора, текстиля, мехов.

Эта продукция создается на основе природных соединений и сплавов металла.

Ассортимент: узлы ракетных (ионных, плазменных) двигателей; обшивка спускаемых аппаратов; теплообменники. Здесь свойства молибдена корректируют сплавы с ниобием и танталом.

Чистый кристаллический Mo используется как компонент зеркал для лазеров специального назначения.

Процессы переработки

Необходимо отметить, что отнюдь не все молибденсодержащие материалы хорошо обогащаются методами флотации. К ним относятся: окисленные руды, а также кеки, хвосты – всевозможные отходы, получаемые в процессе переработки руды и концентраторов.

Основным методом переработки в таких случаях становится:

- обжиг методом селикотермии с последующим восстановлением алютермией и углеродом;

- обжиг с выщелачиванием растворителями;

- обжиг с подшихтовкой на основе извести или окалины железа;

- обжиг с возгонкой;

- спекание с содой для последующего выщелачивания водой;

- прямое хлорирование или хлоридовозгонка;

- гидрометаллургические способы с использованием кислорода, гидрохлоридов щелочных соединений металлов, азотной кислоты (процесс осуществляется в автоклаве).

К примеру, обжиг с возгонкой представляет собой следующий двухэтапный технологический процесс:

- Первый этап включает в себя нагрев до температуры 500-6000C, продолжающийся 1-2 часа.

- Второй длится от 2 до 4 часов при температуре 1000-11000C.

При этом в печь подаётся воздух, а возгоны – улавливаются.

Нахождение в природе[править | править код]

Содержание в земной коре — 3⋅10−4 % по массе. В свободном виде молибден не встречается. В земной коре молибден распространён относительно равномерно. Меньше всего содержат молибдена ультраосновные и карбонатные породы (0,4—0,5 г/т). Концентрация молибдена в породах повышается по мере увеличения SiO2. Молибден находится также в морской и речной воде, в золе растений, в углях и нефти. Содержание молибдена в морской воде колеблется от 8,9 до 12,2 мкг/л для разных океанов и акваторий. Общим является то, что воды вблизи берега и верхние слои меньше обогащены молибденом, чем воды на глубине и вдали от берега. Наиболее высокие концентрации молибдена в породах связаны с акцессорными минералами (магнетит, ильменит, сфен), однако основная масса его заключена в полевых шпатах и меньше в кварце. Молибден в породах находится в следующих формах: молибдатной и сульфидной в виде микроскопических и субмикроскопических выделений, изоморфной и рассеянной (в породообразующих минералах). Молибден обладает большим сродством с серой, чем с кислородом, и в рудных телах образуется сульфид четырёхвалентного молибдена — молибденит. Для кристаллизации молибденита наиболее благоприятны восстановительная среда и повышенная кислотность. В поверхностных условиях образуются преимущественно кислородные соединения Мо6+. В первичных рудах молибденит встречается в ассоциации с вольфрамитом и висмутином, с минералами меди (медно-порфировые руды), а также с галенитом, сфалеритом и урановой смолкой (в низкотемпературных гидротермальных месторождениях). Хотя молибденит считается устойчивым сульфидом по отношению к кислым и щелочным растворителям, в природных условиях при длительном воздействии воды и кислорода воздуха молибденит окисляется, и молибден может интенсивно мигрировать с образованием вторичных минералов. Этим можно объяснить повышенные концентрации молибдена в осадочных отложениях — углистых и кремнисто-углистых сланцах и углях.

Известно около 20 минералов молибдена. Важнейшие из них: молибденит MoS2 (60 % Mo), повеллит СаМоО4 (48 % Мо), молибдит Fe(MoO4)3·nH2O (60 % Mo) и вульфенит PbMoO4.

Месторожденияправить | править код

Крупные месторождения молибдена известны в США, Мексике, Чили, Канаде, Австралии, Норвегии, России[источник не указан 376 дней]. В России молибден выпускают на Сорском ферромолибденовом заводе. Более 7 % от мировых запасов молибдена расположены в Армении, причем 90 % из них сосредоточены в Каджаранском медно-молибденовом месторождении.

В космосеправить | править код

Аномально высокое содержание молибдена наблюдается в звёздных образованиях, состоящих из красного гиганта (или сверхгиганта), внутри которого находится нейтронная звезда — объектах Ландау — Торна — Житковой.

Где применяется молибден?

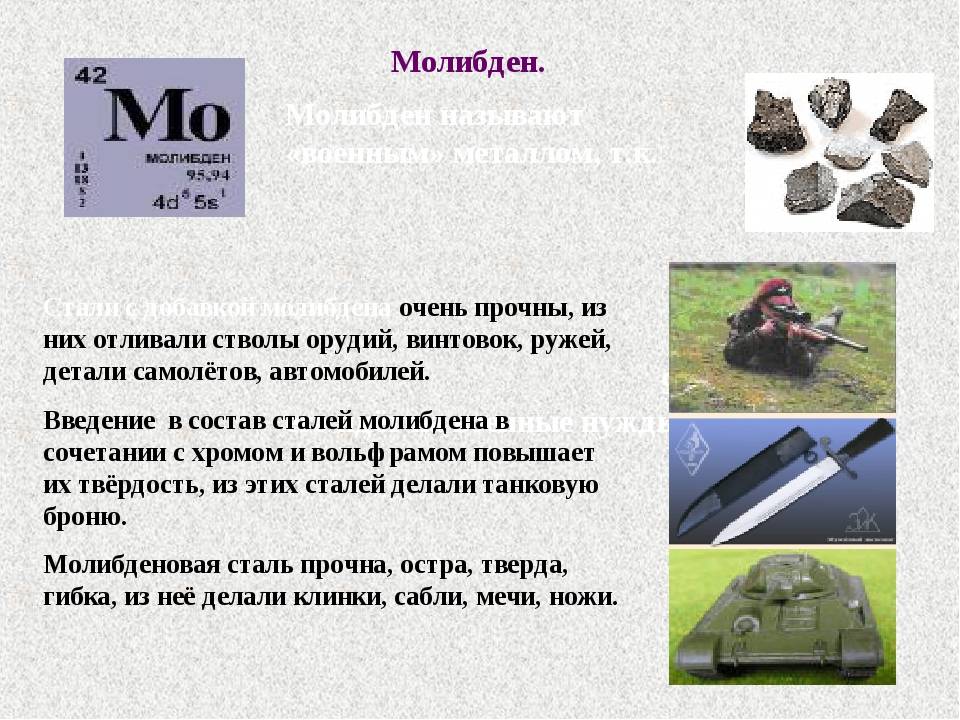

В истории самое первое применение молибдена было зафиксировано в Японии еще в 10-13 ст. Существует вероятность, что в те далекие времена, данный металл служил материалом для изготовления холодного оружия.

Сегодня молибденовая промышленность является достаточно развитой отраслью. И, кроме того, что в настоящее время продолжают производить чистый молибден и его сплавы, также существует множество его марок, каждая из которых предназначена для определенных целей. Самые известные марки молибдена:

- МЧ — чистый молибден без присадок. Из этой марки производятся держатели вольфрамовых спиралей и нити накаливания, аноды генераторных ламп.

- МЧВП — чистый молибден без присадок, произведенный методом вакуумной плавки.

- МРН — молибден разного назначения, не содержит присадок, включает большее количество примесей по сравнению с марками МЧ и МЧВП. Предназначена для использования в производстве высокотемпературных нагревателей, экранов, электрических вводов в вакуумные приборы и установки.

- МК — содержит кремнещелочную присадку.

- ЦМ — в качестве присадки используются цирконий и/или титан.

- МР — сплав молибдена с рением.

- МВ — сплав молибдена с вольфрамом.

Таким образом, спустя целые столетия, молибден стал незаменимым компонентом во многих промышленных отраслях. Он применяется:

- в качестве легирующего элемента стали;

- при производстве жаропрочных сплавов, без которых не обходится авиационная, ракетная и ядерная техника;

- для изготовления сплавов, обладающих антикоррозионными свойствами;

- во время производства деталей электровакуумных приборов, нитей ламп накаливания;

- для изготовления лопаток турбин;

- в энергетических ядерных реакторах;

- в качестве смазочных материалов, а также катализатора гидрогенизации;

- при изготовлении лакокрасочных материалов;

- в химической, нефтяной промышленности, а также в металлургии.

Тугоплавкий металл молибден

Молибден и его сплавы относятся к тугоплавким материалам. Для изготовления обшивки головных частей ракет и самолетов тугоплавкие металлы и сплавы на их основе используют в двух вариантах. В одном из вариантов эти металлы служат лишь тепловыми экранами, которые отделены от основного конструкцнонного материала теплоизоляцией. Во втором случае тугоплавкие металлы и их сплавы служат основным конструкционным материалом. Молибден занимает второе место после вольфрама и его сплавов по прочностным свойствам. Однако, по удельной прочности при температурах ниже 1350-1450°С Mo и его сплавы занимают первое место. Таким образом, наибольшее распространение для изготовлеиия обшивки и элементов каркаса ракет и сверхзвуковых самолетов получают молибден и ниобий и их сплавы, обладающие большей удельной прочностью до 1370°С по сравненню с танталом, вольфрамом и сплавами на их основе. Из Mo изготовляют сотовые панели космических летательных аппаратов, теплообменники, оболочки возвращающихся на землю ракет и капсул, тепловые экраны, обшивку кромок крыльев и стабилизаторы в сверхзвуковых самолетах. В очень тяжелых условиях работают некоторые детали прямоточных ракетных и турбореактивных двигателей (лопатки турбин, хвостовые юбки, заслонки форсунок, сопла ракетных двигателей, поверхности управления в ракетах с твердым топливом). При этом от материала требуется не только высокое сопротивление окислению и газовой эрозии, но и высокая длительная прочность и сопротивление удару. При температурах ниже 1370°С для изготовления данных деталей используют молибден и его сплавы.

Молибден — перспективный материал для оборудования, работающего в среде серной, соляной и фосфорной кислот. В связи с высокой стойкостью данного металла в расплавленном стекле его широко используют в стекольной промышленности, в частности для изготовления электродов для плавки стекла. В настоящее время из молибденовых сплавов изготавливают прессформы и стержни машин для литья под давлением алюминиевых, цинковых и медных сплавов. Высокая прочность и твердость таких материалов при повышенных температурах обусловили их применение в качестве инструмента при горячей обработке сталей и сплавов давлением (оправки прошивных станов, матрицы, прессштемпели).

Молибден существенно улучшает свойства сталей. Присадка Mo значительно повышает их прокаливаемость. Небольшие добавки Mo (0,15-0,8 %) в конструкционные стали настолько увеличивают их прочность, вязкость и коррозионную стойкость, что они используются при изготовлении самых ответственных деталей и изделий. Для повышения твердости молибден вводят в сплавы кобальта и хрома (стеллиты), которые применяют для наплавки кромок деталей из обычной стали, работающих на износ (истирание).Также он входит в состав ряда кислотоупорных и жаростойких сплавов на основе никеля, кобальта и хрома.

Еще одной областью применения является производство нагревательных элементов электропечей, работающих в атмосфере водорода при температурах до 1600°С. Также молибден широко используется в радиоэлектронной промышленности и рентгенотехнике для изготовления различных деталей электронных ламп, рентгеновских трубок и других вакуумных приборов.

Соединения молибдена — сульфид, оксиды, молибдаты — являются катализаторами химических реакций, пигментами красителей, компонентами глазурей. Также данный металл как микродобавка входит в состав удобрений. Гексафторид молибдена применяется при нанесении металлического Mo на различные материалы. МоSi2 используется как твердая высокотемпературная смазка. Чистый монокристаллический Mo используется для производства зеркал для мощных газодинамических лазеров. Теллурид молибдена является очень хорошим термоэлектрическим материалом для производства термоэлектрогенераторов (термо-э.д.с 780 мкВ/К). Трехокись молибдена (молибденовый ангидрид) широко применяется в качестве положительного электрода в литиевых источниках тока. Дисульфид MoS2 и диселенид МоSе2 молибдена используют в качестве смазки трущихся деталей, работающих при температурах от -45 до +400°С. В лакокрасочной и легкой промышленности для изготовления красок и лаков и для окраски тканей и мехов в качестве пигментов применяют ряд химических соединений Mo.

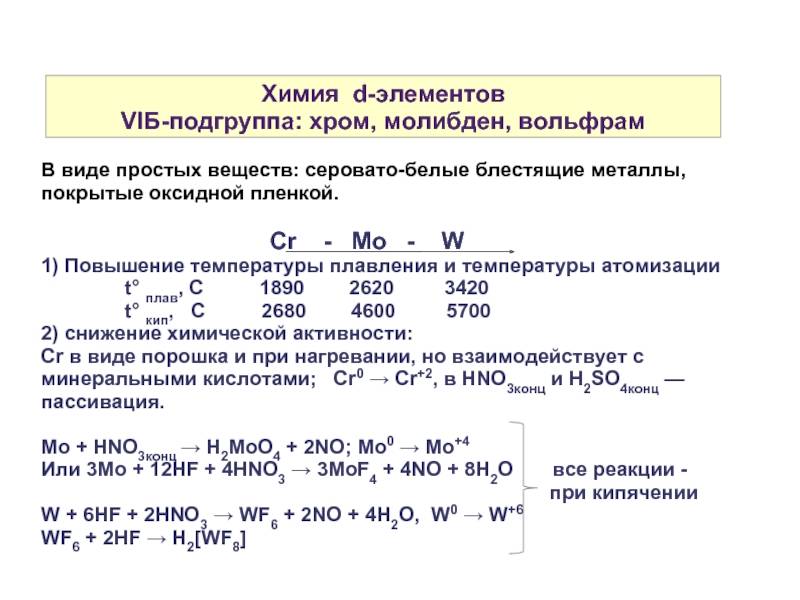

Химические свойства

При комнатной температуре на воздухе Mo устойчив. Начинает окисляться при 400 °C. Выше 600 °C быстро окисляется до триоксида МоО3. Этот оксид получают также окислением дисульфида молибдена MoS2 и термолизом молибдата аммония (NH4)6Mo7O24·4H2O.

Мо образует оксид молибдена (IV) МоО2 и ряд оксидов, промежуточных между МоО3 и МоО2.

С галогенами Mo образует ряд соединений в разных степенях окисления. При взаимодействии порошка молибдена или МоО3 с 2F получают гексафторид молибдена MoF6, бесцветную легкокипящую жидкость. Mo (+4 и +5) образует твердые галогениды MoHal4 и MoHal5 (Hal = F, Cl, Br). С иодом известен только дийодид молибдена MoI2. Молибден образует оксигалогениды: MoOF4, MoOCl4, MoO2F2, MoO2Cl2, MoO2Br2, MoOBr3 и другие.

При нагревании молибдена с серой образуется дисульфид молибдена MoS2, с селеном — диселенид молибдена состава MoSe2. Известны карбиды молибдена Mo2C и MoC — кристаллические высокоплавкие вещества и силицид молибдена MoSi2.

Особая группа соединений молибдена — молибденовые сини. При действии восстановителей — сернистого газа, цинковой пыли, алюминия или других на слабокислые (рН=4) суспензии оксида молибдена образуются ярко-синие вещества переменного состава: Мо2О5·Н2О, Мо4О11·Н2О и Мо8О23·8Н2О.

Mo образует молибдаты, соли не выделенных в свободном состоянии слабых молибденовых кислот, хН2О· уМоО3 (парамолибдат аммония 3(NH4)2O·7MoO3·zH2O; СаМоО4, Fe2(МоО4)3 — встречаются в природе). Молибдаты металлов I и III групп содержат тетраэдрические группировки .

При подкислении водных растворов нормальных молибдатов образуются ионы MoO3OH–, затем ионы полимолибдатов: гепта-, (пара-) Мо7О266-, тетра-(мета-) Мо4О132-, окта- Мо8О264- и другие. Безводные полимолибдаты синтезируют спеканием МоО3 с оксидами металлов.

Существуют двойные молибдаты, в состав которых входят сразу два катиона, например, М+1М+3(МоО4)2, М+15М+3(МоО4)4. Оксидные соединения, содержащие молибден в низших степенях окисления — молибденовые бронзы, например, красная K0,26MoO3 и синяя К0,28МоО3. Эти соединения обладают металлической проводимостью и полупроводниковыми свойствами.

Электронная схема молибдена

You need to enable JavaScript to run this app.

Порядок заполнения оболочек атома молибдена (Mo) электронами: 1s → 2s → 2p → 3s → 3p → 4s → 3d → 4p → 5s → 4d → 5p → 6s → 4f → 5d → 6p → 7s → 5f → 6d → 7p.

На подуровне ‘s’ может находиться до 2 электронов, на ‘s’ — до 6, на ‘d’ — до 10 и на ‘f’ до 14

Молибден имеет 42 электрона, заполним электронные оболочки в описанном выше порядке:

Элемент Mo является исключением!

2 электрона на 1s-подуровне

2 электрона на 2s-подуровне

6 электронов на 2p-подуровне

2 электрона на 3s-подуровне

6 электронов на 3p-подуровне

2 электрона на 4s-подуровне

10 электронов на 3d-подуровне

6 электронов на 4p-подуровне

1 электрон на 5s-подуровне

5 электронов на 4d-подуровне

Степень окисления молибдена

Атомы молибдена в соединениях имеют степени окисления 6, 5, 4, 3, 2, 1, 0, -1, -2.

Степень окисления — это условный заряд атома в соединении: связь в молекуле между атомами основана на разделении электронов, таким образом, если у атома виртуально увеличивается заряд, то степень окисления отрицательная (электроны несут отрицательный заряд), если заряд уменьшается, то степень окисления положительная.

6+Mo 5+Mo 4+Mo 3+Mo 2+Mo 1+Mo

Mo 01-Mo 2-Mo

Валентность Mo

Атомы молибдена в соединениях проявляют валентность VI, V, IV, III, II, I.

Валентность молибдена характеризует способность атома Mo к образованию хмических связей. Валентность следует из строения электронной оболочки атома, электроны, участвующие в образовании химических соединений называются валентными электронами. Более обширное определение валентности это:

Валентность не имеет знака.

Квантовые числа Mo

Квантовые числа определяются последним электроном в конфигурации, для атома Mo эти числа имеют значение N = 4, L = 2, Ml = 2, Ms = ½

Видео заполнения электронной конфигурации (gif):

Результат:

Примечания[править | править код]

- ↑ Michael E. Wieser, Norman Holden, Tyler B. Coplen, John K. Böhlke, Michael Berglund, Willi A. Brand, Paul De Bièvre, Manfred Gröning, Robert D. Loss, Juris Meija, Takafumi Hirata, Thomas Prohaska, Ronny Schoenberg, Glenda O’Connor, Thomas Walczyk, Shige Yoneda, Xiang‑Kun Zhu. Atomic weights of the elements 2011 (IUPAC Technical Report) (англ.) // Pure and Applied Chemistry. — 2013. — Vol. 85, no. 5. — P. 1047—1078. — doi:10.1351/PAC-REP-13-03-02.

- ↑ Химическая энциклопедия: в 5 т / Редкол.: Кнунянц И. Л. (гл. ред.). — Москва: Советская энциклопедия, 1992. — Т. 3. — С. 125. — 639 с. — 50 000 экз. — ISBN 5—85270—039—8.

- ↑ Emsley, John. Nature’s Building Blocks: an A–Z guide to the elements (англ.). — Oxford University Press, 2001. — ISBN 978-0-19-850341-5.

- ↑ Berzelius J. Gewicht der elementaren Maafstheile u.s.w (нем.) // Journal für Chemie und Physik. — Schrag’schen Buchhnadlung, 1818. — Bd. XXII. — S. 51—53.

- ↑ J. P. Riley, Skirrow G. Chemical Oceanography, V. 1, 1965.

- ↑ Результаты деятельности ЗАО «Зангезурский медно-молибденовый комбинат» (Армения) в I квартале 2005 г.

- ↑ Подтверждено существование сверхгиганта с нейтронной звездой внутри.

- ↑ ИнфоМайн исследовательская группа. Объединение независимых экспертов в области минеральных ресурсов, металлургии и химической промышленности. http://minerals.usgs.gov/minerals/pubs/commodity/molybdenum/mcs-2016-molyb.pdf.

- ↑ Поваренных А. С. Твердость минералов. — АН УССР, 1963. — С. 197—208. — 304 с.

- ↑ Гуревич Ю. Г. Загадка булатного узора. — М.: Знание, 1985. — 192 с. — С. 15—19.

- ↑ Молибден-99 — текущее состояние дел. Доклад из США.

- ↑ Молибден // Энциклопедический словарь юного химика. 2-е изд. / Сост. В. А. Крицман, В. В. Станцо. — М.: Педагогика, 1990. — С. 147—148. — ISBN 5-7155-0292-6.

- ↑ Биржевые цены на молибден — Металл Торг.Ру.

- ↑ Лопина О. Д., Воробьёва Р. С., Овдиенко Н. И. Молибден // Большая медицинская энциклопедия : в 30 т. / гл. ред. Б. В. Петровский. — 3 изд. — Москва : Советская энциклопедия, 1981. — Т. 15. Меланома — Мудров. — 576 с. — 150 600 экз.

Производство молибдена

Для производства молибдена в России и мире в качестве сырья используются молибденитовые концентраты, из которых получается чистый металл — основа для сплавов. В концентратах содержится около 20 % примесей, 1-9% оксида кремния, 28-32% серы и примерно 50 % молибдена.

Этапы производства:

- Концентрат подвергают окислительному обжигу при температуре 600 ⁰С. На выходе получают оксид молибдена, который содержит значительное количество примесей.

- Оксид очищают от примесей путем выгонки или выщелачивания огарка и дальнейшей нейтрализации.

- В трубчатой печи из чистого оксида получают порошковый металлический молибден. Для этого процесса применяют ток сухого водорода.

- Порошок превращают в металл. Как правило, для этого используют один из двух методов — плавка или порошковая металлургия.

Для получения ферромолибдена применяется реакция восстановления молибденитового концентрата, который предварительно подвергается обжигу.

Мировые запасы

Общемировые выявленные молибденовые ресурсы, присутствующие в недрах 35 стран оцениваются в 11,54 млн. тонн (прогнозные – 22,62 млн. тонн). Наибольшими подтверждёнными запасами, по данным Геологической службы США, располагают:

- Китай – 3 млн. тонн.

- США – 2,7 млн. тонн.

- Чили – 1,905 млн. тонн.

- Канада – 0,95 млн. тонн.

- Перу – 0,85 млн. тонн.

- Армения – 0,635 млн. тонн.

- Аргентина – 0,372 млн. тонн.

- Монголия – 0,294 млн. тонн.

- Колумбия – 0,277 млн. тонн.

- Россия – 0,24 млн. тонн.

- Панама – 0,227 млн. тонн.

- Узбекистан – 0,203 млн. тонн.

- Мексика – 0,135 млн. тонн.

- Казахстан – 0,13 млн. тонн.

- Иран – 0,12 млн. тонн.

- Киргизия – 0,1 млн. тонн.

- Папуа-Новая Гвинея – 0,099 млн. тонн.