Многоцелевой вертикально-сверлильный станок 2Н135

Многофункциональные сверлильные станки 2Н135, у которых относительный диаметр высверливания составляет 35 мм, можно повстречать как на производстве с выпуском изделий маленькими партиями, мастерских по ремонту автомобилей и прочих маленьких фирмах, так и на больших заводах. Базовая модель станка имеет ручное управление, подъёмный стол, фундаментную плиту.

Многосторонность его заключается в том, что с использованием самых разных инструментов, помимо ключевой операции – сверление, можно создать нарезку резьбы с использованием машинных метчиков (в ручном режиме). Доступны для данного оборудования подобные операции как развёртывание, зенкование и зенкерование.

Широкий диапазон скоростей дает возможность работать с материалами различной плотности и стойкости к механическому действию.

Но и такой станок просит доработок при выполнении однотипных операций. Модернизацией сверлильных станков занимаются не только профессионалы производств, где установлены станки такого типа, но и конструкторский отдел завода производителя. На основе 2H135 создано немало станков, к главной маркировке добавляется буква или цифра, но изменения конструкции станка при этом значительные.

Станки такого типа выпускаются тем же заводом, что и сам 2Н135. Есть ряд аналогичных станков, выпускаемых иными станкостроительными заводами, раставленными в Гомеле, Астрахани, Липецке. Молодечно.

Если сверлильное оборудование, выпущенное в Одессе, имеет аналогичный диаметр самого большого высверливания – 35 мм, то доработки иными изготовителями дали возможность увеличить диапазон до 50 мм, о чём говорят маркировки на аналогах 2Н150. Может меняться и расстояние от стола и от плиты до торцевой стороны шпинделя. В различных станках применяется различная величина стола, перемещение стола по оси «Z». Разным может быть перемещение шпиндельной головки и шаг самого шпинделя и частота его вращения.

Меняются и критерии крутящего момента, числа ступенек рабочих подач, и их силы.

Мощность станка напрямую связана с мощностью электрического двигателя. Для заменителей 2Н135 применяются моторы от 2,2 до 7,5 кВт.

Разница в габаритах не слишком большая, а в массе между меньшим и большим составляет 1 тонну.

Конструктивные особенности станков

Станки радиально-сверлильной группы — это металлорежущее оборудование, используемое для обработки деталей, обладающих различной конфигурацией и геометрическими размерами, которые изготовлены из чугуна и стали, различных цветных металлов. Такие станки причисляют к оборудованию второго класса, если руководствоваться общепринятой классификацией технических устройств, предназначенных для обработки металла. Наиболее популярные модели оборудования радиально-сверлильной группы (2К52, 2М55, 2А554, АС2532, 2Н55 и 2532Л) позволяют осуществлять сверление отверстий, ось которых располагается под различными углами.

Технические возможности радиально-сверлильного станка позволяют выполнять на нем обработку поверхностей любого типа: цилиндрических, конических, резьбовых и торцевых. Настольный станок такой модели чаще всего используется для выполнения черновых, получистовых, а также чистовых технологических операций.

Вышеперечисленные модели, получившие наибольшее распространение, преимущественно используются для обработки внутренних отверстий, которые могут иметь цилиндрическую и даже коническую форму. Детали, которые допускается обрабатывать на оборудовании данных моделей, могут иметь достаточно крупные габариты и неправильную геометрическую форму.

Конструктивные особенности радиально-сверлильных станков делают процесс обработки деталей на них простым и удобным. Деталь на таком станке фиксируется в специальном приспособлении. Конструкция оборудования обеспечивает плавное перемещение режущего инструмента по отношению к обрабатываемой поверхности.

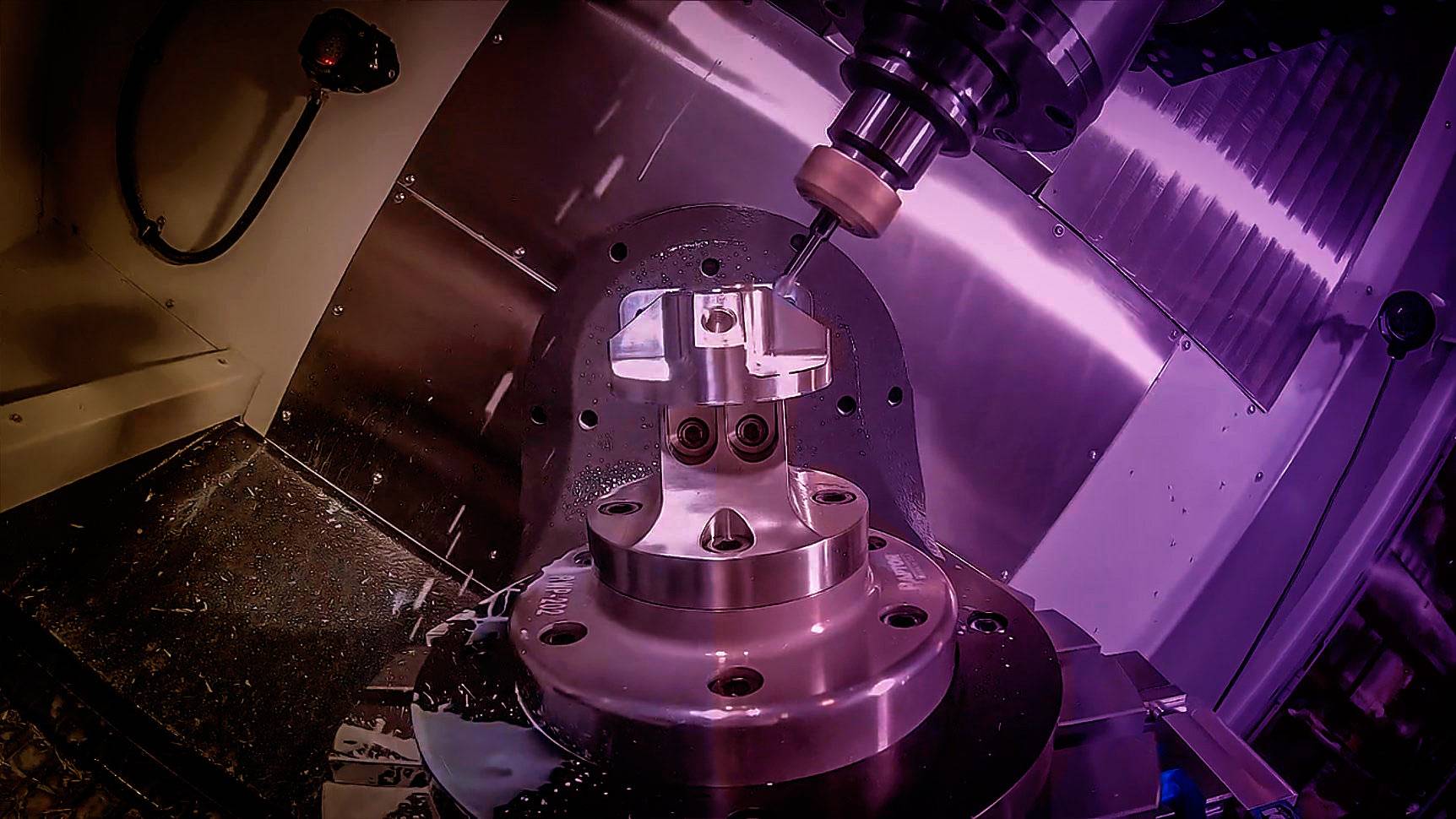

Радиально-сверлильный станок с ЧПУ

Станки данной категории, в том числе и настольные, отличают высокие мощностные характеристики, что дает возможность выполнять на них обработку деталей, изготовленных из различных металлов, стальных заготовок в том числе. Станки радиально-сверлильной группы успешно используются для оснащения предприятий, работающих в различных отраслях промышленности, касается это также автомобиле- и самолетостроения.

Нашими специалистами разработаны и реализованы проекты модернизации по следующим станкам:

Токарные

- токарно-карусельные , , 1516Ф1, 1516Ф3;

- токарно-револьверные 1325Ф3, 1В340Ф3;

- токарно-патронные 16А20Ф3, 16М30Ф3, 1П756;

- токарно-винторезные 16К20Ф3;

- лоботокарные 1М692Ф3,

- токарные ИТ-42, С1600, MAZAK, SCHAUBLIN;

- обрабатывающие центры BOLEY и TRAUB.

Фрезерные

- координатно-расточные 24K40CФ4, 2Е450, 2Е450АФ1, 2Е450АФ30, 2Е450Ф1, 2Е450Ф30;

- горизонтально-расточные 2А636, 2А636Ф1, 2636, 2А637, 2А637Ф1, 2637, 2А622, 2А622Ф1, 2А622Ф4, 2А620, 2А620Ф1, 2Н636, 2Н636Ф1, 2А637ГФ1, 2Н637ГФ1, 2Н636ГФ1;

- вертикально-фрезерные 65А60Ф1, 65А60Ф4, 65А80Ф4, 6Р11, 6Р11Ф3, 6Р13, 6Р13Ф3, FKrS500, FSS350MR;

- продольно-фрезерные 6М610, 6М610Ф1, 6М610Ф11, 6М610Ф3, 6М616, 6М616Ф1, 6М616Ф11, 6М616Ф3.

Шлифовальные

- внутришлифовальные 325Д, 3М227;

- координатно-шлифовальные особо высокой точности ;

- плоскошлифовальные 3Б722, 3Д724, 3Д725, ВСЗ-301;

- зубошлифовальные универсальные полуавтоматы 5М841;

Непрофильное оборудование для станкостроения

- координатографы;

- установки для тренировки сильфонных муфт.

Модернизация станков Заказчика производится на площадях ООО «ИнноСтан» или на территории Заказчика.

Модернизация станков включает

- расширение и улучшение функциональных свойств оборудования;

- восстановление станков с требуемыми нормами точности;

- повышение эксплуатационной надежности.

- Стоимость модернизации с восстановлением имеющегося станка в 4−6 раз ниже стоимости покупки такого же нового.

- Срок службы после модернизации достигает 10−15 лет.

- После модернизации Вы получаете технически более совершенный станок, установив его на прежнее место без дополнительных изменений в планировке цеха.

- Такой станок будет иметь гарантированно низкий уровень внутренних напряжений в станинах и других базовых деталях вследствие естественного старения.

- Увеличивается производительность станка, снижается нагрузка на оператора.

- Повышается точность обработки деталей, снижается процент брака.

- Появляется возможность удаленной диагностики оборудования.

Мы модернизируем станки путем

- внедрения новой системы управления;

- замены устаревших комплектующих на новую элементную базу;

- оптимизации параметров системы;

- установки современных измерительных систем и датчиков для осей станка;

- внедрения интеллектуальных приводных систем;

- восстановления изношенных механических поверхностей;

- ремонта направляющих станка;

- установки новых механических узлов — ШВП (шарико-винтовых передач), редукторов и др.

Модернизация фрезерных станков

Станки фрезерной группы

Модернизация фрезерных станков

Практически, ни один технологический процесс, связанный с механической обработкой металлических изделий, не обходится без использования фрезерного станка. Фрезерные станки нового образца обладают минутными подачами, мощностью, допускающей применение твердосплавного инструмента, отличной защитой от вибраций, продвинутыми системами, обеспечивающими безопасность эксплуатации и оперативность работы агрегатов, а также многими другими свойствами, благодаря которым обеспечивается максимальная эффективность производства.

Учитывая энергичное развитие прогрессивных технологий, неудивительно, что с каждым годом рынок промышленного оборудования пополняется все более совершенными моделями станков, а парк существующей техники на производствах, неизменно устаревает. Модернизация фрезерных станков, как и представителей других групп металлорежущего оборудования — рациональное решение, позволяющее усовершенствовать промышленные единицы, доведя их характеристики и возможности до современных требований, не прибегая к замене техники новыми дорогостоящими экземплярами.

В усовершенствовании, по большей части, нуждаются станки старого поколения среднего и тяжелого класса, оснащенные системами программного числового управления (ЧПУ). Необходимость реконструкции систем управления обусловлена интенсивным развитием электронной промышленности, благодаря чему увеличилось быстродействие аппаратных средств. Применение унифицированных промышленных модулей ощутимо повышает надежность управляющих устройств, что существенно увеличивает производительность.

Модернизация фрезерных станков осуществляется в соответствии с проектом, разработанным инженерами ремонтно-конструкторского предприятия. Проектирование — одно из направлений деятельности нашей компании в г Коломна, производящей капитальный ремонт и реконструкцию промышленного оборудования. Глубина и направленность модернизации определяется не только пожеланиями заказчика, но и состоянием и особенностью конструкции агрегата, рамками бюджета, сроками введения оборудования в эксплуатацию и другими факторами индивидуального характера.

В ходе реконструкции приводов часто производится замена плоскоременных передач клиноременными приводами, установка новых шкивов, позволяющих увеличить количество оборотов шпинделя, усиление или введение электрического торможения электромотора. Электродвигатель тоже меняется на более мощный агрегат. У образчиков с ручной установкой фрезерных головок, процесс механизируется, а также, автоматизируется подача заготовок к столу, их установка и фиксация.

Повысить функциональные возможности фрезерных станков поможет внедрение таких устройств, как накладные фрезерные и долбежные головки, накладные столы и головни для резки реек, различные гидравлические копировальные приспособления. Техническое задание по ремонту и модернизации станков фрезерной группы разрабатывается на основании вышеупомянутых факторов. Обращайтесь в нашу компанию ООО «КБ-МПО», +7 (916) 166-73-04,.

Ремонт тяжелых станков Модернизация токарного станка :: Ремонт и модернизация станков

Численное управление (ЧПУ)

Многие типы станков и других промышленных процессов оснащены численным управлением, обычно называемого ЧПУ. Самые ранние формы ЧПУ были разработаны в 1950-х годах, когда движениям осей станков были присвоены числовые значения, облегчающие замену маховиков и циферблатов логикой управления. ЧПУ требует точных значений конструктивных параметров изделия; ранние системы были ограничены отсутствием подробного анализа геометрических чертежей компонентов, которые должны быть изготовлены. Позднее в этом десятилетии эта проблема была преодолена, когда были разработаны компьютеры, которые могли описывать геометрические движения инструмента как функции языка программирования деталей. Одним из наиболее известных из этих ранних языков инструментальных инструкций был APT (Automatically Programmed Tools).

Значительное развитие в начале 1960-х годов получила система, известная как Sketchpad, которая позволяла инженерам рисовать рисунки на электронно-лучевой трубке с помощью световой ручки и клавиатуры. Когда эта система была подключена к компьютеру, она позволяла проектировщикам изучать чертежи в интерактивном режиме, и облегчала модификацию их конструкций.

Система или устройство ЧПУ-это устройство, которое управляет действиями машины или процесса путем прямого ввода числовых данных в какой-то момент; система также должна автоматически интерпретировать, по крайней мере, некоторую часть данных. Различные виды систем числового управления используют данные, закодированные в виде цифр, букв, символов, слов или комбинаций этих форм.

Инструкции, необходимые для обработки детали с помощью ЧПУ, выводятся из чертежа детали и записываются в кодированном виде на программной рукописи. В рукопись могут быть включены следующие виды данных:

(1) последовательность операций,

(2) Вид операции,

(3) глубина резания,

(4) координатные размеры для центра режущего инструмента,

(5) скорость подачи,

(6) скорость вращения шпинделя,

(7) номер инструмента

(8) другие различные операции.

Закодированная информация заносится в ленту шириной в один дюйм. Лента, обычно изготовленная из бумаги или пластика, вставляется в систему ЧПУ, которая подключается к станку. Система ЧПУ интерпретирует информацию на ленте, таким образом, активируя реле и электрические цепи, которые заставляют сервомеханизмы машины и другие органы управления выполнять последовательность операций автоматически. В некоторых системах ЧПУ закодированная информация вводится в оборудование на перфокартах или магнитной ленте вместо перфоленты. Лента может быть сохранена для дальнейшего использования на той же машине или на других подобных ей в любом месте. Машины с ЧПУ могут производить детали с точностью до допусков 0,001 или 0,0001 дюйма (0,025 или 0,0025 мм) в зависимости от конструкции машины, системы ЧПУ и других факторов, таких как температура окружающей среды.

Системы ЧПУ на станках можно разделить на два основных типа: точечные и непрерывные. Системы “Точка-точка”, обычно используемые на станках, выполняющих обработку отверстий и прямолинейное фрезерование, относительно просты в программировании и не требуют помощи компьютера.

Системы ЧПУ с непрерывным контуром обычно используются на станках, выполняющих операции оконтуривания, таких как фрезерные станки, токарные станки, станки для резки огнеупорных изделий и чертежные машины. Подготовка программ для машин с непрерывным трактом более сложна и обычно требует помощи компьютера.

Какие устройства мы ремонтируем?

В перечень техники, которую мы восстанавливаем, входят:

- Токарные станочные системы.

- Фрезерные установки.

- Шлифовальные устройства.

- Сверлильные агрегаты.

- Пресса

- Гидромолоты

Подобные устройства активно используются в металлообрабатывающей сфере производства. Они существенно ускоряют рабочие процессы. Позволяют выполнять устранение поломок с максимальной точностью. Восстановительные мероприятия проводятся быстро, эффективно и основательно.

Причин для разработки комплекса мер по ремонту и модернизации существует множество. Это могут быть:

- Выход из строя электроавтоматики.

- Сбой системы управления.

- Технические неисправности привода.

- Нарушение в работе электроники.

- Износ токарных комплектующих, экструдера и других рабочих узлов.

Благодаря широкому опыту, ответственному подходу при исполнении заказов процедуры по замене, диагностике и обслуживанию производятся на основании подготовленного проекта. С минимальной погрешностью определяются места поломок. Выбираются наиболее эффективные схемы решения проблемы. Подбираются новые комплектующие с точно такими же техническими параметрами.

Процесс усовершенствования оборудования способствует повышению степени производительности техники. Он существенно облегчает задачи по внедрению различных систем для программирования рабочих операций. Увеличиваются точность, надежность, снижаются расходы энергетических ресурсов. Происходит безопасное управление полученными исходными данными. Появляются реальные возможности, чтобы найти пути для развития целых сетей, обеспечивающих взаимодействие с другими программными ресурсами.

Автоматическое управление

Чтобы являться действительно автоматическим, станок должен быть способен производить детали без помощи оператора при загрузке заготовок, запуске машины и выгрузке деталей. В этом смысле некоторые прутковые токарные станки являются автоматическими. Однако на практике некоторые станки, обозначенные как автоматические, на самом деле являются полуавтоматическими, поскольку они требуют, чтобы оператор загрузил заготовку в станок, нажал кнопку запуска и выгрузил деталь после завершения операции.

Оснастка для автоматических станков является более сложной, чем для ручных станков, и обычно требует квалифицированного рабочего для выполнения настройки. Однако после установки менее квалифицированный оператор может одновременно управлять одной или несколькими машинами. Токарные станки Tracer и станки с числовым программным управлением являются примерами машин, использующих различные степени автоматического и полуавтоматического управления.

Модернизация сверлильных станков

Сверлильные станки бытового назначения, выпускаемые как отечественными, так и зарубежными производителями имеют ряд несовершенств. Изначально эти станки нельзя назвать оборудованием, обладающим высокой точностью обработки. Встает вопрос о модернизации или модификации оборудования.

Модернизация сверлильных станков может включать в себя различные направления: переделка с изменением технических характеристик и доработка конструкции без изменения характеристик (модификация).

Доработка может состоять в дооснащении рабочего стола освещением. Подобная модернизация не поможет станку стать более точным. Увеличение жёсткости шпиндельного узла – вот что нужно для более точного выполнения сверлильных, расточных и прочих видов работ, выполняемых на вертикально-сверлильных станках.

Доработкой для сокращения затрат времени на обработку деталей, можно считать изменение конструкции зажима с механического на полуавтоматический или автоматический.

Виды сверлильных станков своими руками

Существуют различные виды сверлильных станков, сделанных в домашних условиях. Они различаются по: материалу изготовления, структуре, размерам.

И домашние мастера не перестают придумывать новые конструкции и подбирают размеры для сверлильных станков. Ведь не все изготавливают станки по уже готовым чертежам.

Вот некоторые самые популярные конструкции сверлильных станков:

Беспроводной станок из древесины. Эта конструкция хорошо подходит для портативного сверления больших изделий. Так как работа дрели в таком станке обеспечивается за счет аккумулятора, необходимо делать специальную деревянную коробку. Чертеж станка подгоняется самостоятельно под размеры встраиваемой дрели.

Мини сверлильный станок. Изготовление такого инструмента не отнимет много сил и времени. Данная конструкция считается наиболее экономичной, не требует большого количества материалов. Модель проектируется в зависимости от размера и формы дрели, закрепить саму дрель можно обыкновенными резиновыми жгутиками, либо кабельными стяжками.

Станок из пластиковых труб. Этот вариант хорош для тех, у кого после ремонта сантехники остались обрезки труб. В другом случае этот вариант является очень экономичным, так как трубы ПВХ стоят дешевле металла или дерева. Сделать его не так уж сложно, главное соблюдать пропорции и размеры.

Сверлильный

Сверлильный станок необходим для формирования отверстий в различных поверхностях – как плоских, так и многогранных элементах из дерева, металла, пластика, стекла. Диаметр отверстия и материал детали определяется типом используемого режущего элемента – сверла.

Принцип работы агрегата основан на том, что механизм, обеспечивающий крутящий момент режущего элемента (в нашем случае – дрель) располагается прямо перпендикулярно относительно обрабатываемой поверхности на специальной станине – закрепленном на стойке шпинделе. При опускании шпинделя сверло входит в поверхность и проделывает в ней отверстие.

Главное преимущество работы на станке перед ручной обработкой – отверстие получается более точным. Закрепленную дрель можно четко сфокусировать и направить в нужное место.

Фрезерный

Фрезерный станок используется для обработки металлических и деревянных заготовок с помощью фрезы – инструмента со специальными резцами, зубьями. Во время работы фреза, оборачиваясь вокруг своей оси, снимается с заготовки часть наружного слоя, придавая ей необходимую форму.

С помощью фрезы производят точильные и другие работы:

- резку;

- заточку;

- торцевание;

- зенкерование;

- развертку;

- нарезание резьбы;

- изготовление зубчатых колес.

Токарный

Обработка деталей на токарном станке происходит за счет быстрых оборотов заготовки вокруг своей оси, которые обеспечиваются вращающимся от электродвигателя шпинделем, в данном случае – это патрон дрели. Режущий элемент подается вручную сбоку, перпендикулярно вращающейся заготовке, или же проникает внутрь, в зависимости от вида выполняемых работ.

Токарный станок используется для внутренней и наружной обработки металлических, деревянных или пластиковых деталей:

- нарезания резьбы;

- винторезных работ;

- подрезки и обработки торцов;

- зенкерования;

- развертывания;

- расточки.

Заготовка зажимается в станке между обеспечивающим крутящий момент элементом (насадкой в патроне дрели) и прижимной направляющей втулкой. Прижимная втулка размещается на специальных полозьях, и фиксируется в нужном положении гайкой. От длины полозьев будет зависеть размер заготовки, которую можно установить в агрегат.

Дрель же фиксируется в станине «намертво».

Шлифовальный

При помощи шлифовального станка производят зачистку различных поверхностей, делая их гладкими. Также шлифовка помогает менять форму заготовки, придавать ей нужный конструкционный вид, например, в деревообрабатывающей версии оборудования.

В качестве шлифующего элемента, как правило, используется наждачная бумага. В патрон дрели зажимается специальная насадка, которая имеет шероховатую поверхность – шлифблок.

Существуют насадки, предусматривающие замену шлифующего материала – лист наждачной бумаги фиксируется на их плоскую рабочую поверхность при помощи специальных «липучек», расположенных с тыльной стороны.

Процесс шлифовки производится за счет обработки заготовки вращающейся в патроне дрели насадкой со шлифующим покрытием. Благодаря абразивному напылению на наждачной бумаге она снимает с обрабатываемой заготовки часть ее поверхности.

При изготовлении станка дрель зажимается и фиксируется в станине в одном положении, а заготовка подается вручную.

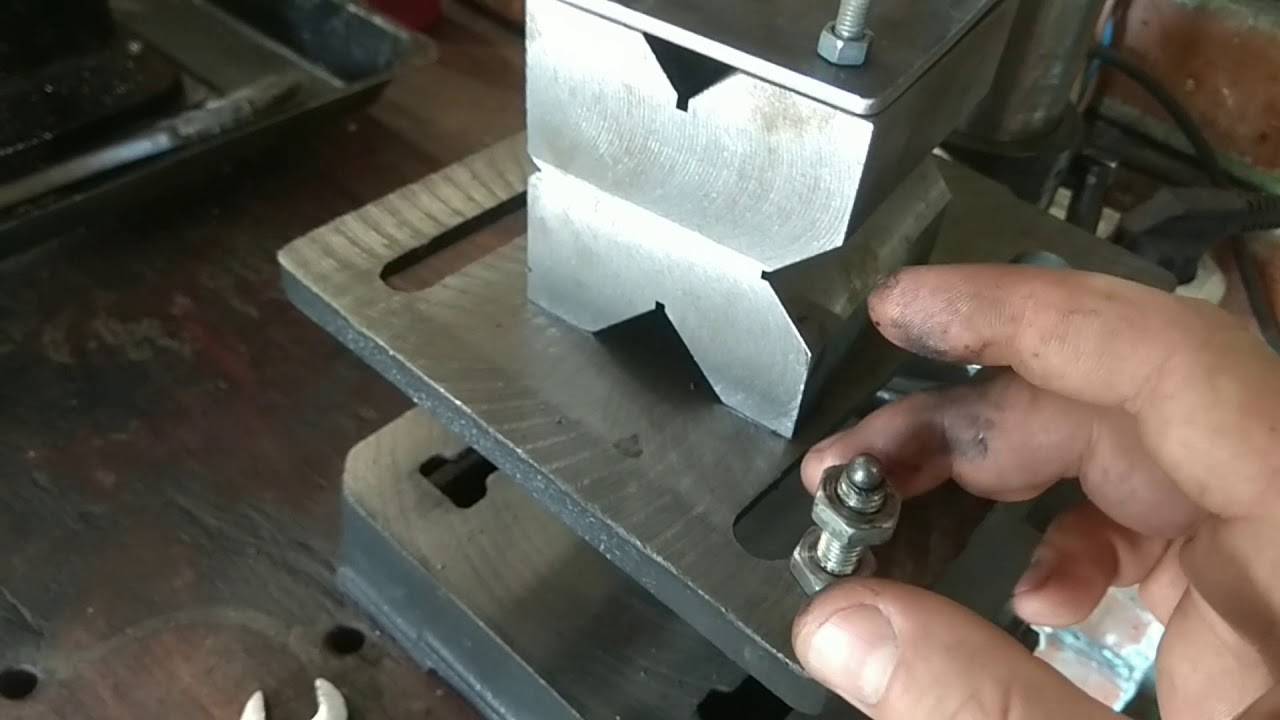

Доработка новых станков

Одним из слабых мест сверлильных станков Диолд СТ-1651 считается люфт пиноли, что приводит к периодическому смещению сверла. Увеличить точность выполнения расточки детали, можно лищь снизив просвет между пинолью и корпусом до нужного размера, чтобы шпиндель мог в автоматизированном или ручном режиме принимать начальное положение, а не застревал на половине пути.

Для этого не обязательно менять её на вновь выточенную деталь с большим диаметром. Доработка сверлильного станка с подобным дефектом может ограничиваться 2-мя надрезами в корпусе, установкой балансировочных болтов и графитной смазкой пиноли с дальнейшей её притиркой.

Обновление китайских сверлильных станков бытового уровня может составлять довольно большую часть бюджета, по этому, в зависимости от задач, порой лучше всего сразу приобретать более оборудование хорошего качества.

Какой ход действий?

Для этого необходима подробная пошаговая инструкция:

- Выбираем необходимые материалы. Для упрощения работы и финансовой выгоды, можно посмотреть на старые элементы или технику, сняв с нее все необходимые компоненты для будущего сверла;

- Делаем новые детали;

- Собираем станок;

- Делаем первый опытный образец сверления.

Обратите внимание!

Компрессор своими руками: ТОП-130 фото-обзоров готовых компрессоров. Пошаговая инструкция + схемы и чертежи

Ветрогенератор своими руками: ТОП-170 фото-обзоров готовых приборов. Подробная инструкция по самостоятельному изготовлению для начинающих

- Точечная сварка своими руками — лучший мастер-класс по изготовлению самодельной точечной сварки с пошаговыми фото-схемами работы своими руками

Притирочные и хонинговальные станки

Операции притирки и хонингования относятся в основном к обработке методом шлифования. Притирка — это снятие тончайших слоев металла посредством мелкозернистых абразивных порошков в среде смазки или алмазных паст, нанесенных на поверхность инструмента (притира).

В качестве инструмента используются притиры, изготовленные из серого чугуна перлитной структуры или другого мягкого металла. Притирка используется для получения высококачественной отделки поверхности или для отделки заготовки в близких пределах размеров. Допуски размеров на две миллионные дюйма (0,00005 мм) могут быть достигнуты при ручной или машинной притирке прецизионных деталей, таких как калибры или калибровочные блоки.

Хонингование-это низкоскоростной процесс обработки поверхности, используемый для удаления царапин, механических следов или небольших припусков металла, обычно менее 0,0005 дюйма (0,0125 мм), с шлифованных или обработанных поверхностей. Хонингование производится с помощью скрепленных абразивных палочек или камней, которые монтируются в хонинговальную головку. В типичной хонинговальной операции, такой как хонингование стенок цилиндров автомобильных двигателей, используется хонинговальная машина с одним или несколькими шпинделями. Хонинговальная головка медленно вращается с колебательным движением, удерживая абразивные палочки на рабочей поверхности под контролируемым легким давлением.

Расточка может быть выполнена на любом типе станка, который оснащен для удержания расточного инструмента и заготовки, а также оснащен для вращения либо инструмента, либо заготовки в правильном соотношении. Специальные расточные станки различных конструкций используются для расточки заготовок, которые слишком велики для установки на токарном станке, сверлильном станке или фрезерном станке. Расточные и токарные операции также выполняются на больших вертикальных револьверных станках или на больших расточных станках. Стандартные расточные станки способны сверлить или растачивать заготовки диаметром до 12 футов (3,6 метра).

Comments

ВСЕГО ПОНЕМНОГУ: в стоюку лучше залить алюминий будет прочнее и долговечнее

Сем Марик: подскажите пожалуйста, какие ремни идут на этот станок, уже почти 2 недели ищем не можем найти

ALEX BEZZUBENKO: скажи как станок наз. Случайно не Denzel . а то я выписал такой.

Michail Shvetc: Я всегда говорил и говорю товары мейд ин чайна по качеству как в СССР брак, некондиция!

Maxim Katkov: 4:14 Конечно умели. Мы учениками такие литые чудовища в Алма-Атинском индустриальном техникуме делали в середине 80-х. Металооброботчики точили, деревообработчики собирали — тех школа была на высота — теперь банкиры и юристы. А технари в Китае )))). По китайцу обзор хороший- спасибо.

Radionailer: этож с какой дури давить нужно чтоб прогнуть?

Кирилл Б: тут главное купить хоть какой то станок . а в продаже только китаеское гумно

ОРУЖЕЙНЫЙ ДИЛЕТАНТ: ЛАЙК ЗА ПРАВДИВЫЙ ОБЗОР

Сергей Блановский: Вывод, не покупать.

Archer Sagittarius: Не брать китаяся, спасибо за хороший совет.

Сергей Наумов: В своем заметил такие недостатки, вы подтвердили мои сомнения. Спасибо.

Eugene Kotsyuba: Спасибо, полезное видео.

Serg: Хотел бы посоветовать вам увеличить емкость конденсатора на двигателе, это увеличит мощность и устранит нагрев двигателя путем смещения фаз. Я так решил аналогичную проблему.Двигатель сразу стал тише работать.Перестал грется и мощность возросла примерно на треть!

Serg: Отличный прибамбас для владельцев китайских станков. Лайк

Юрий Федоров: и на хер он нужен

8207711731: Эх. Мужик, конечно, молодец. Вышел из положения. Но, зачем покупать это китайское г*вно. ?)) Что бы потом это г*вно облагораживать и «лаком покрывать». ))

viktor petre: поменял двиг на двиг от стиралки 30001.5kw не греется патрон рукой не удержиш цена вопроса китаец-около 70usd cтарый советский в нормальном состоянии от 200 ивыше

Виктор П: спасибо,что то передумал я брать такой но будем искать

Натуралист: С правой стороны, на голове рядом с ручками (скрыто от камеры) имеется регулировочный винт с контргайкой. Подкручивая его, можно устранить люфт. По крайней мере, на калибре 400/13 так. Станок, конечно, не профессиональный и хуже советского, но лучше, чем ничего.

Vladimir Safin: молодец мужик что поделился такими хорошими и важными деталями.

Устранение люфта пиноли китайского сверлильного станка ДИОЛД

Доработка сверлильного станка FDB Maschinen Drilling 16 / убираем люфты пиноли

Доработка сверлильного станка FDB Maschinen Drilling 16 / убираем люфты пиноли Лучший КешБек : https://goo.gl/x1YuLd Выбрать.

Простейший способ устранения люфта пиноли китайского сверлильного станка.

Целый год я работал на разболтанном станке, а, как оказалось, ремонт занимает минимум времени. ))

Обязательно Сделай ЭТО со Своим Сверлильным Станком

Кэшбэк-сервис, который я рекомендую — https://goo.gl/1Amboj ▻Установи расширение для экономии на покупках — https://go.

Доработка китайского сверлильного станочка

Повышаем функционал небольшого сверлильного из Китая. Делаем почти фрезерный для легких материалов, освещ.

Доработка китайского Сверлильного станка

Бюджетный сверлильный станок, Доработка

Бюджетный сверлильный станок, Доработка, как убрать люфт пиноли. Как заменить двигатель. Как усилить стойк.

Доработка китайского сверлильного станка.

За мат оскорбления и политику бан на веки.Мой вариант доработки напильником китайского сверлильного стано.

филиалы: Москва | Санкт-Петербург | Екатеринбург | Нижний Новгород | Самара | Уфа | Челябинск | Тюмень | Новосибирск | Владивосток | Хабаровск

голоса

Рейтинг статьи

Что такое сверлильный станок и для чего он нужен

Просверлить тонкий материал не будет проблемой, достаточно взят дрель в руки, пару секунд и работа сделана. Но что делать, если вам очень нужно сделать точное и выверенное отверстие в толстом брусе? Ручные инструменты не подойдут, потому что есть большой риск испортить заготовку.

Результатом такой работы будет смещение центра отверстия, появления рваного края и изменение геометрии. Избежать таких недочетов и сделать отверстие с определенными параметрами вам поможет именно сверлильный станок. За счет надежности фиксации детали, которую вы будете обрабатывать, а также центрованию инструмента получится обеспечить точность сверления, которой не добиться при работе дрелью.

Для того, чтобы сделать своими руками присадочный станок для мебели, потребуется доработать исходный инструмент. На изготовление не уйдет много времени и сил.

Не нужно забывать и про универсальность такого инструмента – при замене сверл вы сможете работать с абсолютно любыми материалами, и с мягкой древесиной, и с металлом, а также будет несложно просверлить листовую сталь. Вместо сверл можно использовать фрезу, и тогда устройство сможет заменить даже фрезерный станок с небольшой мощностью. Кроме того, сверлильный станок поможет облегчить труд мастеру. Поверьте, работать со стационарными устройствами намного проще, и не требуется удерживать на весу тяжелые инструменты.

Из чего он должен состоять

Элементарный агрегат можно сделать из обыкновенной дрели. Можно добавить к нему дополнительные устройства – например, фрезерный узел. Но каждый станок должен состоять из нескольких обязательных элементов: сверла, зенкера, развертки и метчика.

В промышленности встречаются множество типов сверлильных агрегатов – полуавтоматы, шпиндельные, вертикальные и другие. В быту чаще всего используется так называемый присадочный мини-агрегат со скромным набором выполняемых задач. Перед тем, как сделать самодельный сверлильный станок в домашних условиях, необходимо разобраться в функциях, основных элементах и общих принципах действия такого рода механизмов.

Вертикальный вариант станка. Вертикально-сверлильный станок. Настольный сверлильный мини-станок. Сверлильный станок из дрели. Из чего состоит сверлильный станок? Общее устройство сверлильного станка.

По функциям самыми востребованными устройствами являются шпиндельные машины, главная функция которых – передача вращательного движения к обрабатываемым деталям. На втором месте по популярности – приспособления для горизонтального и радиального сверления. Также распространен аппарат для растачивания деталей. При таком функциональном разнообразии сверлильное оборудование в целом относят к аппаратам универсального пользования.

Но при этой свободе есть ряд обязательных составляющих, без которых не бывает сверлильных станков в принципе:

- станина;

- рулевая рейка;

- двигатель.

Область применения самодельных сверлильных станков

Мысли о создании сверлильного станка своими руками возникает у людей, любящих мастерить, но в то же время не занимающихся изготовлением каких-либо предметов на профессиональной основе как с использованием металла, так и прочих материалов (дерево, пластик и т.д.).

Это обусловлено тем, что самодельное оборудование не сможет в полной мере заменить промышленно выпускаемые аналоги в полной мере, как по функциональности, так и по производительности, а лишь облегчит выполнение несложных ремонтных и прочих работ.

Кроме этого, радиолюбители и люди, занимающиеся самостоятельным изготовлением печатных плат, также могут поставить перед собой подобную задачу, т.к. наличие сверлильного станка значительно упрощает их работу, а приобретение оборудования заводского производства нерентабельно.

Самодельная конструкция с использованием двигателя от стиральной машины

Зуборезные станки

Для обработки зубчатых колес используются три основных метода резания:

(1) резка по форме,

(2) резка по шаблону

(3) зубонарезания.

В способе форморезания используется режущий инструмент, который имеет такую же форму, как и пространство между двумя соседними зубьями на зубчатой передаче. Этот метод используется для нарезания зубьев зубчатых колес на фрезерном станке. Метод шаблонной резки использует шаблон для направления одноточечного резца на больших конических зуборезных станках.

Большинство нарезанных зубчатых колес, производимых большими партиями, изготавливаются на машинах, использующих метод зубонарезания. Этот метод основан на принципе того, что два колеса входящие в зацепление с эталонной рейкой будут также входить в зацепление друг с другом. Поэтому режущий инструмент с формой зубчатого колеса или рейки может быть использован для нарезания зубьев зубчатого колеса. Этот принцип применяется при проектировании ряда широко применяемых зуборезных станков генераторного типа. Зубонарезающие машины, которые режут с возвратно-поступательным движением, называются зубодолбежными машинами.

Зубофрезерные станки используют вращающийся многозубый режущий инструмент, называемый червячной фрезой, для образования зубьев на цилиндрических зубчатых колесах, червячных передачах, винтовых зубчатых колесах, шлицах и звездочках. Фрезерованием режется больше зубчатых колес, чем другими методами, потому что фрезерование режет непрерывно и производит точные зубчатые колеса с высокой производительностью. В зуборезных станках зубчатые колеса могут быть изготовлены путем резки, шлифования или сочетания операций резки и шлифования.