Инструменты и приспособления для ковки

Для изготовления кованых изделий из профильной трубы необходимо применять специальные инструменты и приспособления. Их можно сделать из подручных материалов самостоятельно, заказать у опытного мастера или приобрести заводские модели. Также следует обустроить место работы – функциональный стол, обеспечить пространство для ковки длинных труб.

Для обработки небольших заготовок можно использовать столешницу с габаритами 2000*1500 мм. На ней размещаются основные инструменты и приспособления для производства изделий из профильной трубы.

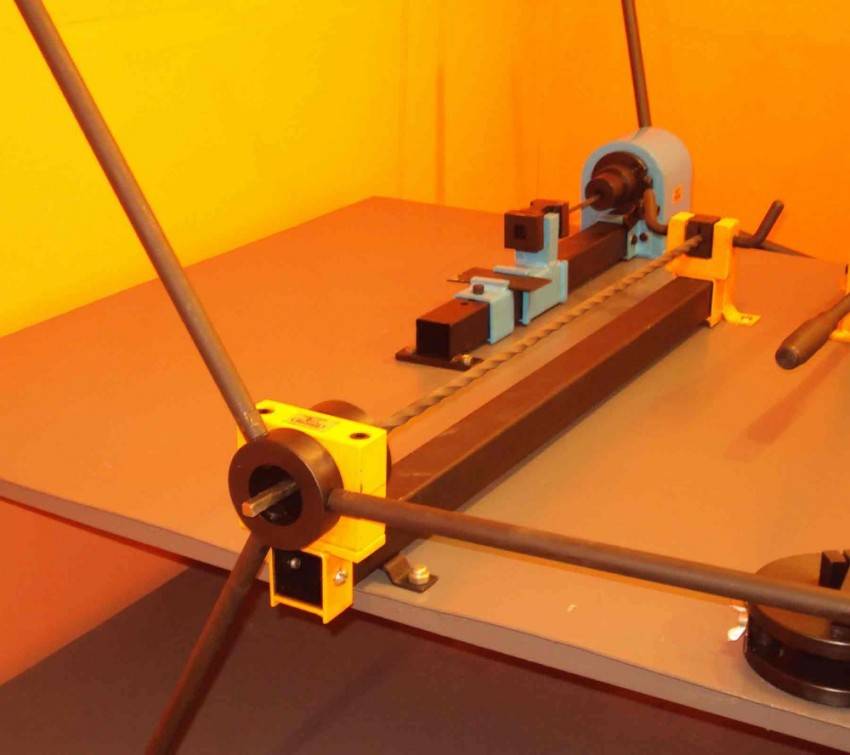

Гнутик

Предназначен для изготовления дуг различных диаметров. Станок состоит из т-образной основы, на которой попарно располагаются опорные ролики. На вертикальной стойке находится опорный ролик, высота которого регулируется с помощью резьбового механизма.

- Возможность замены роликов для гнутья труб различного сечения;

- Изменение расстояния между опорными элементами для варьирования радиуса;

- При самостоятельном изготовлении рекомендуется использовать п-образный металлический профиль толщиной не менее 2 мм.

Конструкция гнутика для профильных труб отличается от традиционной. Невозможно сделать качественный изгиб без равномерного распределения нагрузки по всей поверхности. Средняя стоимость самодельной модели – 9600 рублей.

Твистер

Используется для скручивания профильных труб с художественной целью. Для обработки рекомендуется применять модели с лемехом, который облегчает процесс изготовления, снижает время контролируемой деформации, повышает ее качество.

Станок состоит из основания, на котором крепится передвижной блок для фиксации заготовки и механизм с лемехом для скручивания. Основные параметры оборудования:

- Максимальная и минимальная длина обрабатываемых изделий.

- Сечение заготовки, ее размеры. Они зависят от формы механизма крепления;

- Тип привода – ручной или механический. Для производства кованых изделий из профильной трубы в домашних условиях чаще всего используются бюджетные модели с ручным приводом.

Цена полного комплекта — от 16 800 рублей.

Улитка

С ее помощью делают спиралевидные компоненты. Устройство состоит из платформы квадратной или прямоугольной формы. На ней располагаются отверстия для установки опорных дуговых элементов. С помощью концевика выполняется фиксация трубы. Изгиб формируется при воздействии рычажного механизма с опорным роликом.

Характеристики улитки:

- максимальный и минимальный радиус изгиба;

- размер заготовки;

- допустимая степень механического воздействия.

Средняя стоимость бытовой улитки для гибки профильных труб составляет 12 000 рублей.

Технология горячей ковки

Горячая ковка — более сложный процесс. Для выполнения горячей ковки можно применять почти любые заготовки. Однако более удобно будет использовать пруты разного сечения. Горячий способ предполагает применение нескольких технологий обработки.

Таблица зависимости цвета металла от температуры.

Так, если необходимо увеличить поперечное сечение заготовки или только определенной ее части, то следует использовать метод осадки. А вот если нужно увеличить длину заготовки, подойдет метод уменьшения ее сечения.

Выполняя горячую ковку, нужно учитывать температурные нормы нагрева. Это позволит качественно обрабатывать материал. При работе с черным металлом необходимо поддерживать температуру в пределах от +800 до +1250°C. Измерение температуры заготовки невозможно, поэтому, чтобы определить температуру, предстоит ориентироваться по ее цвету.

https://moyakovka.ru/youtu.be/eO3dqHbirkc

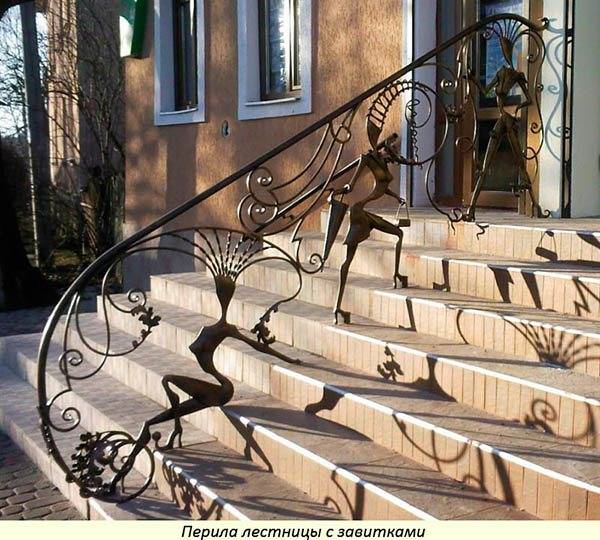

Ковка — довольно увлекательный процесс, который требует постоянного совершенствования от мастера, но научиться ему все же можно, тогда вы сможете превратить свое любимое хобби в бизнес, а также облагородить дом или загородный коттедж элементами декоративной ковки. Таким образом, можно оформить лестницы в доме и за его пределами, фонари, которые станут настоящим украшением экстерьера, заборы и ограждения, способные подчеркнуть непревзойденный вкус хозяев. Кроме того, элементы декоративной ковки могут защитить дом, если их использовать в качестве оконных решеток.

Конструкция и чертеж ножа

Как уже выше говорилось, для начала следует попробовать выковать ненужную любую железяку и не раз. И только потом пробовать выковать для начала самую простую и ходовую форму кухонного ножа.

Отнеситесь к этой стадии посерьезнее, не бойтесь рисовать на бумаге. «Прикиньте» сколько имеется металла, стоит обязательно учитывать, что много из него уйдет на угар и окалины.

Финский клинок, тоже довольно прост своей конструкцией, можно выбрать и его, в виде «первенца». Им также замечательно можно орудовать на кухне или в других условиях. И мы вам гарантируем, что если он у вас удастся – клинок станет самым любимым.

Одно довольно важное замечание, изучите внимательно характеристики холодного оружия, и при изготовлении обязательно придерживайтесь определенных правил. Одно дело иметь при себе холодное оружие, а совсем другое – изготовление оного.. Или если вы решите его подарить близкому человеку, то уже будет распространение и статья за это предусмотрена, вплоть до лишения свободы

Будьте осторожны в этом

Или если вы решите его подарить близкому человеку, то уже будет распространение и статья за это предусмотрена, вплоть до лишения свободы. Будьте осторожны в этом.

Чертеж ножа для ковки.

Нарисовав на листе бумаги будущий клинок, может даже будет лучше сделать из него шаблон из картона. Рисовать нужно чертеж-схему, с расстановкой всех размеров и незабываем про рукоять. Шаблон может очень пригодиться при создании спусков, лезвия, и в общем и целом, вид изделия будет перед глазами.

Процесс ковки

Прежде чем планировать изготовление вещей, стоит рассчитывать на то, что при обжимке заготовка потеряет часть своего объема в виде окалины. Она образовывается на поверхности болванки, откуда ее удаляют, используя инструменты: клещи и щетки.

Когда обжимка проведена, переходят к собственно поковке изделия. При этом используют различные приемы для получения нужной формы.

Чтобы на поверхности образовались утолщения, используют способ местной осадки. Также этот прием используют, если нужно уменьшить длину заготовки и сделать ее более толстой. Для этого мастер наносит удары сверху заготовки, расположенной в вертикальной плоскости. При этом металл будет деформироваться и утолщаться. Удобно делать полную обсадку, зажав разогретую заготовку в тисках, но нужно спешить, иначе металл будет очень быстро остывать от холодного приспособления для зажима.

После осадки опять нужно сделать обжимку, чтобы придать структуре однородность!

Одна из разновидностей осадки — высадка. Ее используют, когда нужно получить на поверхности изделия утолщения. Для этого нагрев заготовки делают только в месте высадки.

Если нужно, наоборот, удлинить заготовку, проводят так называемую протяжку. Используют три способа, которыми можно сделать этот прием. Наиболее простой — протяжка на плоских бойках. Для этого заготовку разогревают. Далее, ее проходят молотом по всей длине и, переворачивая на 90 градусов, делают ту же работу. Прием стараются проводить за один разогрев. Довольно часто используют такой подвид протяжки, как расплющивание по всей длине. Основные инструменты при этом молот или кувалда.

Протяжка (вытяжка) металла

Иногда при ковке в домашних условиях нужно сделать в изделии сквозное или глухое отверстие. В таком случае используют прием прошивки. В качестве основного приспособления выступают пробойники различного сечения. При этом заготовку разогревают и укладывают на наковальню сверху круглого отверстия. Установив пробойник, по нему наносят удары. Прошивку можно делать как с одной стороны, так и с обеих.

Для разделения заготовки или изделия на части используют способ рубки. Нагревают металл до темно-красного цвета и, уложив его на наковальню, кузнечным зубилом рубят три четвертых его толщины. После чего поковку переворачивают и дорубают остаток, используя те же инструменты.

Также довольно часто в кузнечном деле использую способ гибки заготовок. Простые формы получают, используя в качестве основного приспособления наковальню с отверстиями. Более сложные кованые элементы формируют, изгибая заготовки на различных шаблонах.

Гибка металла на оправке

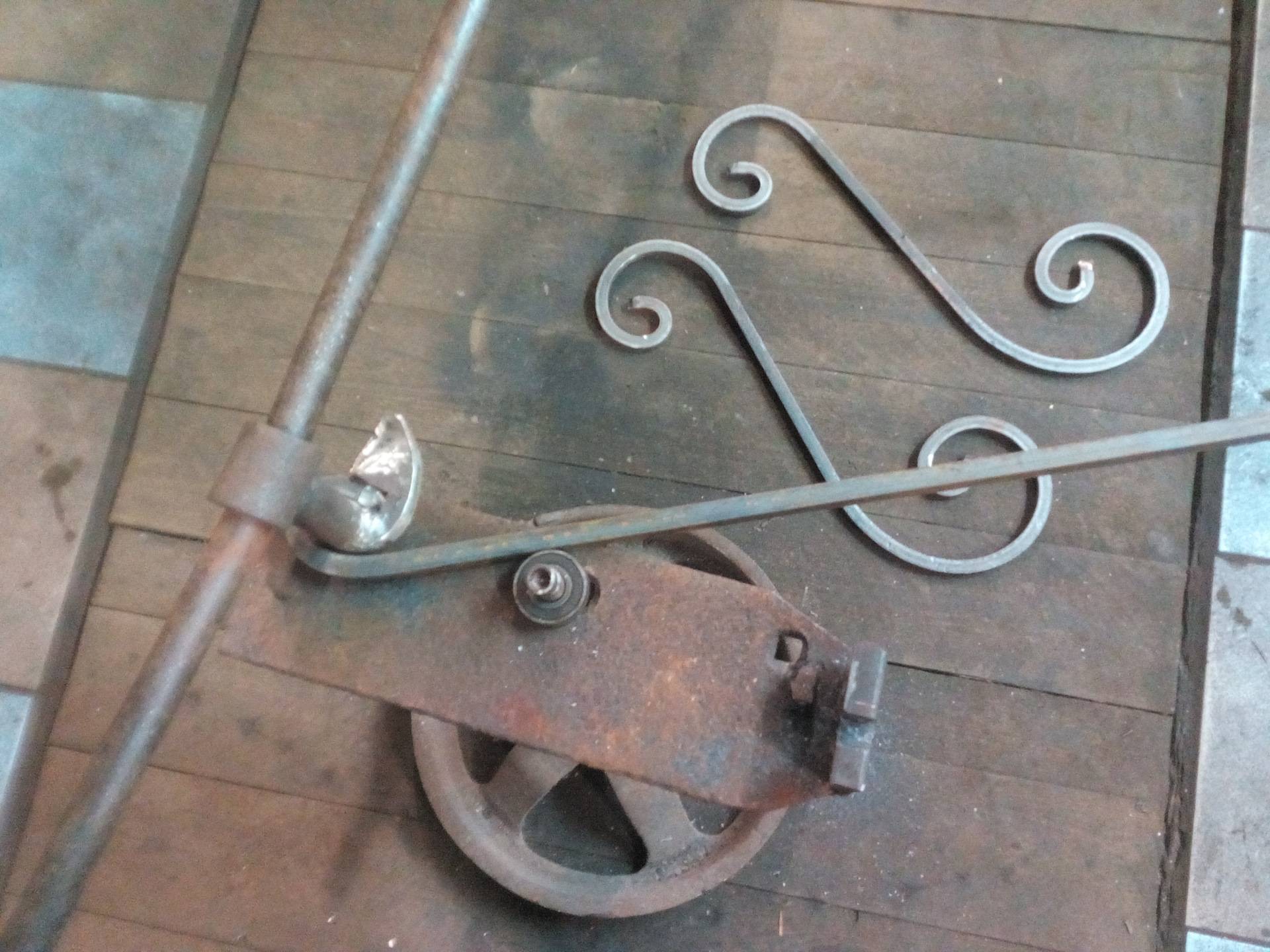

Еще один прием, часто использующийся в художественной ковке — скручивание. Заготовку при этом разогревают и жестко фиксируют в тисках, другой конец проворачивают, используя как основное оборудование вороток.

Когда изделие готово нужно стабилизировать металл.

Особенности художественной ковки

Преимущества изделий с элементами художественной ковки:

- Уникальность. Кузнец каждый раз создает неповторимый рисунок.

- Долгий срок эксплуатации.

- Возможность использования на маленьких участках и в больших погребальных комплексах.

- Устойчивость к перепадам температур.

- Отсутствие сложного ухода.

- Широкий выбор узоров.

- Сочетание с любым материалом – гранитом, деревом, кирпичом и т.д.

Для создания кованых предметов используется металл, который соответствует требуемым показателям пластичности и вязкости. Это может быть латунь, сталь, железо, медь, серебро или золото. Такие материалы сгибаются и образуют любую форму, при этом не рвутся и не трескаются.

Например, алюминий отличается небольшим весом и привлекательным внешним видом. Однако в чистом виде он используется редко, так как со временем теряет свои прочные характеристики.

Медь применима для создания украшений в винтажном стиле. Материал со временем покрывается налетом, который придает старину изделию. Чаще для создания кованых изделий мастера соединяют медь и цинк, образуя латунь. Полученный состав отличается желтым оттенком, повышенной прочностью и антикоррозийными характеристиками.

Сплав меди и никеля называется мельхиор. Он выделяется серебристо-молочным цветом, поэтому часто применяется для создания узоров с имитацией серебра.

Из полнотелых прутков различного сечения кузнецы создают составные элементы, которые в дальнейшем превратятся в витиеватые узоры. Перед установкой готовое изделие обязательно обрабатывается специальным составом, который защитит поверхность от образования ржавчины.

В архитектуре известны два вида художественной ковки в зависимости от обработки:

- Горячая;

- Холодная.

Горячая ковка

Такой метод – самый популярный. Его применяют для создания уникальных декоративных элементов. Исходник нагревают до конкретной температуры, сделав его мягким и пластичным

Здесь важно не перегреть материал. В противном случае основа станет хрупкой и потеряет привлекательный внешний вид

После теплообработки кузнец придает изделию нужную форму с помощью специального пресса и молотка, а затем охлаждает конструкцию в воде.

Холодная ковка

Такая обработка применяется реже. Она используется для массового производства, а соединяются элементы с помощью сварки. Такие изделия красивые, но не уникальные.

Детали из холодной ковки создаются без нагрева. Металл видоизменяют под воздействием пресса, а уже потом обжигают под высокими температурами. Такой способ актуален для драгоценных материалов, которые обладают необходимыми характеристиками для щадящей обработки.

Стоимость кованых изделий зависит от размеров рисунка и сложности проделанных работ. В любом случае, ограда с художественной ковкой будет стоить дороже, чем металлические или гранитные аналоги. Еще в античной мифологии кузнецов сравнивали с богами. Например, таким искусством ковки увлекались Гефест, Вулкан, Тор и Амацумара. Такое элитное направление требует соответствующей цены.

Оборудование и инструменты

Самыми распространёнными видами кузнечного оборудования в условиях промышленного производства являются паровоздушные (или пневматические) кузнечные молоты и прессы. Первые деформируют энергией удара, вторые прикладываемым усилием. Поскольку запасаемая мощность единичного удара молота сильно зависит от массы его падающих частей, то ради повышения производительности практикуют несколько ударов подвижной части молота – бабы по проковываемому металлу. Масса падающих частей ковочного молота обычно не превышает 25 тонн; при необходимости развить повышенную энергию пластической деформации применяют гидравлические ковочные прессы, номинальное усилие которых достигает 150…200 тыс. тонн.

Для перемещения крупных поковок во время обработки применяются ковочные манипуляторы рельсового или безрельсового типов. Перемещение поковок, средних по своим размерам, ведут при помощи кантователей.

Ассортимент ковочного инструмента представлен ковочными топорами, протяжками, накладками и прошивками. Инструмент размещается на заготовке сверху, после чего приводится в движение баба молота или ползун пресса, выполняя формоизменение.

Делаем спирали – подготовка шаблона и освоение техники

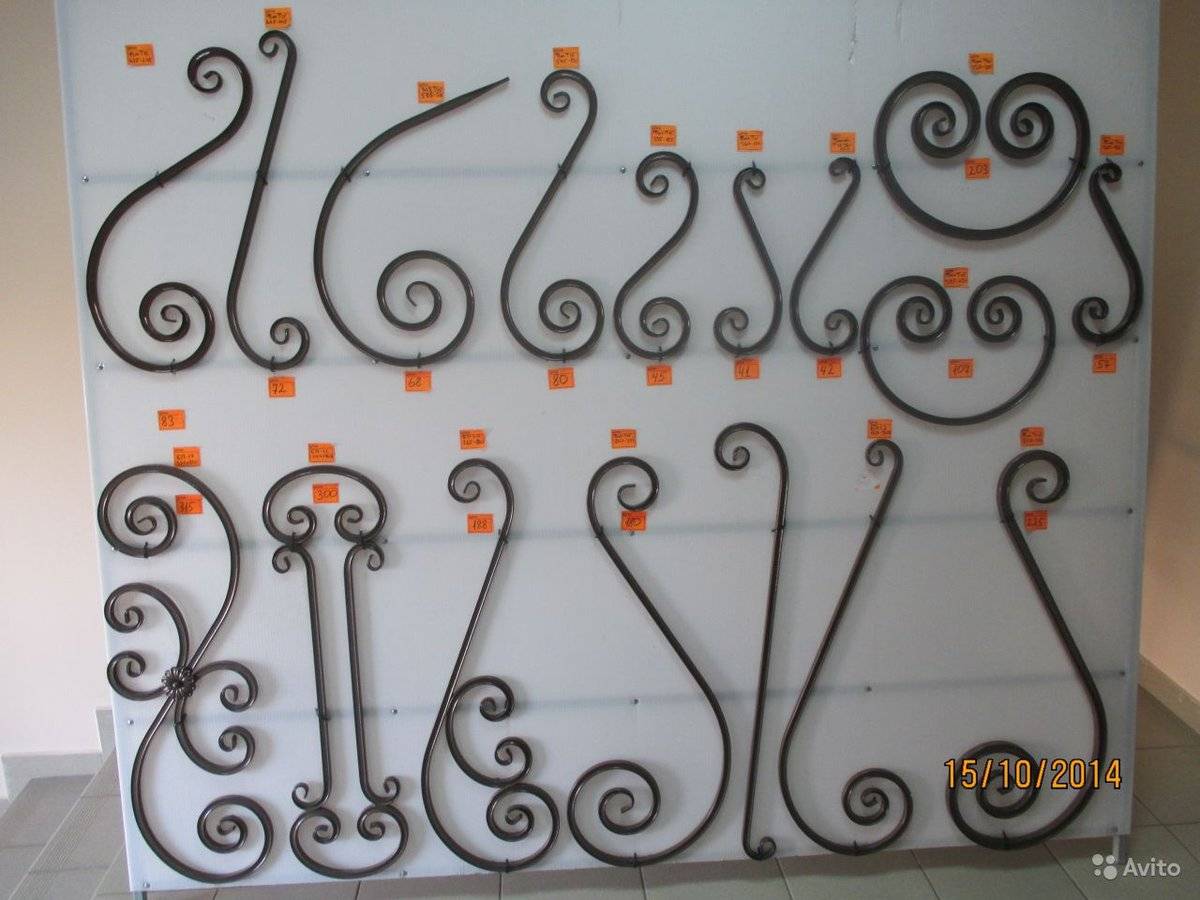

Очень много элементов в холодной ковке основано на завитках. Так называется пруток, изогнутый по архимедовой спирали. Однако при этом готовые декоративные формы могут быть разными: улитки, волюты, червонки. Первые представляют собой подобие запятой, с одной стороны стержень свит в спираль, с другой – остаётся прямым. Второй тип имеет оба конца, закрученные в завитки в одну сторону. Третий же больше похож на латинскую букву S, то есть в спирали концы прутка загибают в разные стороны. Все эти готовые кованые изделия затем располагают в общем рисунке узора оконной решётки или металлической ограды, калитки или створки ворот.

Чтобы получить нужный завиток, делаем шаблон. Он может быть жестко закрепленным на основании, или же сложным, собранным из нескольких отдельных деталей. Первый вариант изготавливается достаточно просто. Для основания потребуется круглый или квадратный лист, размер которого зависит от величины шаблона (для начала лучше ограничиться маленьким). Далее берём несколько отрезков стержня с круглым сечением длиной до 3 сантиметров. Рисуем архимедову спираль и с внутренней её стороны отмечаем точки, где будут приварены вертикально обрезки прутка, которые сразу жёстко фиксируем несколькими прихваточными точками дуговой сварки.

Затем от центрального стержня начинаем приваривать к обрезкам прутка полосу толстого, не менее 3 миллиметров, металла, постепенно изгибая её по нарисованной линии. Где необходимо, слегка постукиваем молотком, но в основном придётся применять мускульную силу. Работу несколько облегчит прижимной рычаг с двумя боковыми перпендикулярными упорами, имеющий форму буквы F. Причём на второй от конца перекладине желательно сразу насадить и приварить большой подшипник, что значительно облегчит сгибание прутка. Когда стальная полоса займет свое место, приварите с внешней её стороны у центра спирали, с небольшим отступом, ещё один вертикальный стержень, желательно вставив его в заранее подготовленное отверстие. Именно между ним и шаблоном будет зажиматься пруток в начале гибки.

Сборный вариант делается похожим образом, только обрезки толстого стержня берутся длинные и не привариваются. По заранее сделанной линии высверливаются отверстия, в них вставляются обточенные точно под диаметр перфорации фрагменты прутка, приблизительно до середины, можно даже больше. То есть их толщина должна быть чуть больше диаметра сверла. К ним приваривается полоса металла, согнутая по той же линии, после чего нарезается на сегменты. Теперь, установив первый из них, с центром спирали, и поставив в соответствующее отверстие упор, вы сможете начать гибку, постепенно добавляя следующие сегменты до получения нужного количества витков. Удобство данного типа в том, что пруток закладывается в шаблон сразу горизонтально. В то время как с монолитным вариантом его приходится вставлять, задирая удерживаемый в руках конец, и постепенно опуская, по мере закручивания.

Горячий метод ковки

Как уже отмечалось выполнение горячей ковки, возможно, при нагреве металла до температур, при которых он изменяет свои прочностные характеристики и приобретает пластичность, которая позволяет его относительно легко обрабатывать, используя ударный инструмент и различные приспособления. Горячая обработка металла предполагает использование некоторых технологий обработки металла, позволяющих разнообразить готовые изделия.

https://youtube.com/watch?v=cKFC8voi6xg

Между тем нагрев металла имеет и определенные недостатки. Во-первых, нагрев металла, подразумевает то, что в мастерской должен быть установлен кузнечный горн или муфельная печь. Надо сразу отметить, что наличие такого оборудования подразумевает наличие расходов на его обслуживание и на топливо. Во-вторых, использование открытого огня – это небезопасное занятие и требует от мастера соблюдения повышенных мер безопасности. В-третьих, горячая ковка требует того, чтобы мастер обладал определенными знаниями и навыками в части температурных параметров металла.

Примеры изделий с завитками

Оригинальный козырек над входом в здание:

При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

На лестничном пролете завитки выглядят весьма оригинально.

Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Источники

- https://svoimirykami.info/stanok-dlya-kovki-svoimi-rukami/

- http://remoo.ru/instrumentyi/stanki-dlya-holodnoj-kovki

- https://1builder.ru/xolodnaya-kovka-stanki-i-chertezhi-svoimi-rukami.html

- https://tutsvarka.ru/oborudovanie/stanok-dlya-holodnoj-kovki

- https://metmastanki.ru/stanok-ulitka-dlya-holodnoy-kovki

- https://sdelairukami.ru/konduktor-ulitka-dlya-holodnoj-kovki-svoimi-rukami/

- https://vopros-remont.ru/obshhie-voprosy/xolodnaya-kovka/

- https://svoimirykamiinfo.ru/xolodnaya-kovka-svoimi-rukami/

- https://www.umeltsi.ru/stanki/3989-stanok-dlya-holodnoy-kovki-svoimi-rukami.html

- https://www.rmnt.ru/story/instrument/kuznechnoe-oborudovanie-stanok-dlja-xolodnoy-kovki-svoimi-rukami.1172021/

- https://dom-i-remont.info/posts/pridomovaya-territoriya/13256/

- https://SevenTools.ru/izdeliya/kovka-iz-proftruby.html

- https://forte-drilling.ru/stanki/konduktor-ulitka-svoimi-rukami.html

История возникновения кузни: описание холодной ковки

Ковка – это процесс обработки металла для придания ему желаемой формы, превращения заготовки (болванки) в продукт. У людей, которые незнакомы с особенностями работы по металлу, слово «кованый» ассоциируется с кузней, где болванку разогревают от 800 до 1000°С и обрабатывают молотом для придания формы. Но в быту чаще используются предметы, сделанные путем холодной ковки. Кастрюли, чайники, узоры на воротах и дверях, металлические подставки выполнены путем деформирования металла под давлением без предварительного нагрева.

Красивые кованые элементы можно создавать даже в домашних условиях без наличия специального дорогостоящего оборудования

Холодная ковка – более легкий, безопасный и эргономичный способ обработки, чем горячая. Главные преимущества:

- оборудование для холодной ковки металла дешевое и эргономичное;

- небольшая трудоемкость;

- быстрое обучение работе, низкие требования к квалификации;

- возможность создания уникального орнамента из базовых элементов.

Минусом является ограниченность рабочих поверхностей и материалов: прутьев, листов и пластин.

Холодная ковка — один из древних методов обработки металла

Ручная холодная ковка исторически старше, чем горячая. Первые изделия обнаружены в Египте и Месопотамии и датируются 4-3 тысячелетием до нашей эры. Изначально использовалась руда, которая поддавалась деформации после удара камнем. Холодная ковка применялась для изготовления украшений из золота. Мягкий металл было удобно обрабатывать каменными молотками. Самое древнее изделие найдено в Египте, оно изготовлено 8 тысяч лет назад.

Спустя несколько столетий, наблюдая за вулканами, люди узнали, что благодаря высокой температуре придавать металлам форму намного легче. Начали строить доменные печи – появилась профессия кузнеца. Каменный век сменился железным, в быт людей вошли не только украшения, но и посуда, оружие, садовые инструменты. Принцип работы кузни сохранился до сих пор, но оборудование для холодной ковки было модернизировано.

Используя современное оборудование можно создавать изделия с большим количеством кованых элементов

Базовые инструменты для холодной ковки в домашних условиях

Создание уникального изделия всегда начинается с расчетов материала и разработки подробного плана работы. Легче всего продумать ходы, создавая эскизы кованых изделий в масштабе, записывая размеры и подбирая нужные инструменты. Особого внимания заслуживает выбор материала. Металл должен быть прочным, но легко изгибаться.

Существует два вида ковки металла своими руками – вальцовка (работа с прутьями) и штамповка (выдавливание листов под прессом). В домашних условиях чаще используется первый вариант. Для прессования листов нужно сделать специальную заготовку для деформации. Распространенные инструменты для вальцовки: гнутик, улитка, твистер, волна и фонарик.

Элементы холодной ковки можно использовать для украшения лестницы

Гнутик – базовый инструмент, применяется для изгибания прутьев под разными углами. Спиральные элементы холодной ковки закручиваются с помощью улитки. Для формирования лучше всего выбрать прутья диаметром 10-12 мм. Выбор слишком толстого материала может существенно усложнить работу мастера.

Станок твистер используют для скручивания прутьев по продольной оси. Волна, соответственно, предназначена для создания волнообразных элементов. Инструмент фонарик применяется для работы сразу с несколькими прутьями. Они устанавливаются на оснастку и сгибаются путем вращения рычага.

Торсион или корзинка – делаем сложный декоративный элемент

Станок для изготовления такой детали создать несколько труднее, чем твистер, но вполне по силам даже начинающему. За основу берём такую же базу из швеллера или квадратного профиля, как описанная выше, и делаем всё то же самое, за исключением одной детали. Труба должна быть довольно длинной и проходить сквозь обе станины. На подвижной, сделанной из толстой пластины металла сверлятся 4 отверстия, расположенные квадратом (их лучше снабдить боковыми винтовыми зажимами).

В центре должно располагаться сквозное гнездо для трубы, по которой станина должна скользить. Узел с воротом выглядит иначе, пластина с 4 отверстиями (тоже с винтами) высверливается посередине, после чего насаживается и наваривается на трубу, которая должна вращаться в гнезде станины при помощи 3–4 рукояток.

Устройство может работать и иначе – ворот свободно движется вдоль трубы, а основная станина удерживает прутки. Результат будет тот же. Устанавливаем отверстия, расположенные квадратами так, чтобы они были сосны друг другу. Продеваем сквозь дальнюю пластину прутки и зажимаем их. Затем то же самое делаем в станине ворота, который после фиксации заготовок начинаем медленно вращать. Стержни по мере увеличения количества оборотов будут обвиваться вокруг трубы. Поэтому дальняя станина должна быть на небольшом расстоянии от ворота, около 20 сантиметров. Чем дальше вы её изначально сдвинете, тем больше витков получится, тем сложнее будет корзинка. Но, как правило, редко делается больше двух полных оборотов. Из полученных заготовок собирается и сваривается корзинка.

Ковка. Определение. Общие понятия.

Ковка — это высокотемпературная обработка различных металлов (железо, медь и её сплавы, титан, алюминий и его сплавы), нагретых до ковочной температуры. Для каждого металла существует своя ковочная температура, зависящая от физических (температура плавления, кристаллизация) и химических (наличия легирующих элементов) свойств. Для железа температурный интервал 1250–800 °С, для меди 1000–650 °С, для титана 1600—900 °С, для алюминиевых сплавов 480–400 °С. Различают:

- ковка на молотах (пневматических, паровых и гидравлических)

- ручная ковка

- штамповка

Изделия и полуфабрикаты, получаемые ковкой, называют «поковка». При ковке в штампах металл ограничен со всех сторон стенками штампа. При деформации он приобретает форму этой полости. При свободной ковке (ручной и машинной) металл не ограничен совсем или же ограничен с одной стороны. При ручной ковке непосредственно на металл или на инструмент воздействуют кувалдой или молотом. Свободную ковку применяют также для улучшения качества и структуры металла. При проковке металл упрочняется, завариваются так называемые несплошности и размельчаются крупные кристаллы, в результате чего структура становится мелкозернистой, приобретает волокнистое строение. Машинную ковку выполняют на специальном оборудовании — молотах с массой падающих частей от 40 до 5000 кг или гидравлических прессах, развивающих усилия 2–200 МН (200–20000 тс), а также на ковочных машинах. Изготовляют поковки массой 100 т и более. Для манипулирования тяжёлыми заготовками при ковке используют подъёмные краны грузоподъёмностью до 350 т, кантователи и специальные манипуляторы. Ковка является одним из экономичных способов получения заготовок деталей. В массовом и крупносерийном производствах преимущественное применение имеет ковка в штампах, а в мелкосерийном и единичном — свободная ковка. При ковке используют набор кузнечного инструмента, с помощью которого заготовкам придают требуемую форму и размеры.

Ковка железа и стали по технологии конца XIX в

Ковка применяется для разных целей, и из-за этого способы обработки металла могут быть различными:

- обжимка криц — ковка, при которой происходит уплотнение и сварка частиц, а также выделение шлаков из тестообразной железной массы (крицы) .

- сварка — ковка, при которой сращиваются пакеты, состоящие из отдельных кусков нагретых до вара .

- обыкновенная ковка — уплотнение и придание желаемых форм предмету.

В зависимости от величины обрабатываемых изделий, ковка разделяется на ручную и на механическую.

Инструменты

– наковальня – молот – ручные молоты (небольшие), которыми кузнец, сам один, или с помощью молотобойцев, обрабатывает предмет. – механические молоты. Важный элемент механического молота – наковальня, или нижний боек, на который кладётся предмет. – кузнечные клещи, которыми кузнец захватывает нагретый кусок, вынимает его из горна, или печи, подносит под молот, кладёт на наковальню и поворачивает предмет во время ударов молота. – подъёмные краны по обеим сторонам механического молота. Они служат для посадки болванки в печь, переноса под молот и поворачивания её во время ковки. Вспомогательным прибором при этих манипуляциях служит державка, состоящая из прочного, длинного стержня, имеющего на одном конце 4 лапы, которые захватывают болванку, а на другом — рукоятку, для поддерживания болванки рабочими на весу.

Виды ковки

Ковка — это один из видов обработки металла, позволяющий изменять форму и размер заготовки. Ковку подразделяют на два вида:

Виды ковки

Далее я расскажу о каждом из ее видов.

О горячей ковке

Смысл горячей ковки заключается в том, что перед обработкой заготовка подвергается нагреву до определенной температуры. Это повышает пластичность металла, и таким образом увеличивает возможности мастера.

Горячая ковка подразумевает обработку разогретой до высокой температуры детали

Достоинства:

- Высокая пластичность заготовки. Благодаря этому упрощается работа. Кроме того, мягкий металл позволяет без особого труда изменять форму и размеры заготовки;

- Универсальность. Данный метод позволяет использовать любые заготовки. Это значительно расширяет возможности мастера.

Нагрев заготовок осуществляется в кузнечном горне

Недостатки:

- Дополнительные затраты. Для разогрева заготовок до ковочной температуры необходимо обустроить кузнечный горн. Кроме того, требуются дополнительные затраты на топливо;

- Требовательность к температурным режимам. Чтобы заниматься горячей ковкой нужны определенные знания, позволяющие определять температуру «на глаз». Подробней об этом я расскажу ниже.

О холодной ковке

Для холодной ковки не требуется горн, так как обработка заключается в изгибании холодных заготовок, их прессовании и сварке.

Холодная ковка выполняется на специальном оборудовании и не требует нагрева обрабатываемых деталей

Достоинства. Холодная ковка обладает следующими достоинствами:

- Доступность. Обустроить мастерскую для холодной ковки гораздо проще, так как не нужна печь. К тому же для этого требуется меньше затрат;

- Безопасность. Отсутствие высоких температур положительно сказывается на общей безопасности.

Недостатки. У этого вида ковки тоже имеются минусы:

- Холодная ковка предоставляет меньше возможностей. Многие операции, которые можно выполнить горячей ковкой, для холодной обработки недоступны;

- Невозможность исправления брака. Холодная обработка осуществляется с использованием заготовок-полуфабрикатов. В результате ошибку, как правило, нельзя исправить;

Для холодной ковки используются пруты квадратного и круглого сечения

Ограниченность заготовок. Холодным способом можно изготавливать определенный набор деталей, который зависит от вашего оборудования. Причем для этих целей используются пруты квадратного или круглого сечения.

Диаметр и размеры сечения заготовок, с которыми можно работать, так же зависят от используемого оборудования.

Технология изготовления своими руками кованых ворот и калиток с фото процесса

Для того, чтобы упростить себе работу за сложными элементами лучше сразу отправиться в специализированный магазин. Как минимум, вы получили дельный совет от специалистов, занимающихся этим постоянно.

Большинство покупных элементов изготавливаются фабричным способом. На заводе выдержаны все основные требования к металлическим конструкциям, более того, вам предложат замер и изготовление на заказ. Все элементы собираются как конструктор, сначала основание, потом декоративные и отделочные детали.

Сначала изготавливается каркас. Обычно используется металлический лист не менее 15 мм. Чем массивнее предполагается конструкция, тем толще металл используется. Профиль обычно сгибают и иногда если требуют конструкция, скручивают. Процесс сварки происходит на плоской поверхности.

Иногда, по завершение работ, мастера предлагают сварить даже название улицы и номер дома.

Иногда, по завершение работ, мастера предлагают сварить даже название улицы и номер дома.

Подробнее о том, как соорудить ворота с откатным механизмом, смотрите в этом видео.

Watch this video on YouTube

Watch this video on YouTube

Что нужно знать при проектировании и уметь при изготовлении кованых ворот

При подборе лучшего варианта для вашего участка прежде всего оцените пространство. Какой тип механизма для открывания подойдет именно вам? Насколько оформление ворот будет сочетаться с вашим интерьером? Чем меньше площадь, тем более скромным и спокойным должно быть оформление ворот. В противном случае можно создать броское оформление. Допускается оформление калиток и входных групп.

1 из 4

Холодная ковка

Обработка металла методом горячей и холодной ковки имеет свои нюансы. Холодная ковка – это воздействие на металл предметами или инструментами, к примеру, молотками и сверлом.

С помощью специальных приспособлений кузнецы создают необходимый рисунок и придают конструкции форму.

С помощью специальных приспособлений кузнецы создают необходимый рисунок и придают конструкции форму.

Горячая ковка

Более дорого и изысканно смотрятся модели изготовленные путем горячего плавления. Если сравнивать процесс работы с помощью горячей ковки с чем то обыденным. Это похоже на лепку из пластилина, только специальными приборами и инструментами. После нагрева металл становится податливым, его можно гнуть, вытягивать, создавать причудливые узоры и сплетения.

Сварка готовых элементов

На сварочный стол помещают основание, к которому уже приварена рама. В этот момент проверяется качество и точность сборки сварочных углов и других соединений каркаса. Декоративные элементы привариваются в трех местах. А если необходимо получить ломанную линию, сначала её расчерчивают на металлическом листе. Вырезают своеобразные заготовки, которые затем совмещают с профилем. Все элементы закрепляют сваркой. Детали можно скрепить струбцинами. После этого с помощью болгарки необходимо провести зачистку.

Для настоящих мастеров ничего не стоит украсить ваши ворота настоящими, ну или почти настоящими цветами.

Для настоящих мастеров ничего не стоит украсить ваши ворота настоящими, ну или почти настоящими цветами.

Зачистка шлифовальной машиной и обработка деталей антикоррозийными средствами

Обработка металла от ржавчины перед покраской – важный этап работ. ОТ того, насколько качественно будет проведена зачистка будет зависеть долговечность конструкции. Чем меньше уязвимых и не обработанных мест будет у конструкции, тем дольше оно вам прослужит и сохранит первоначальный облик. После этого ворота обычно покрывают специальной всепогодной краской по металлу.

Торсионный станок

Предназначен для перекручивания разлисных деталей. Имеет следующие узлы сборки:

- Каркас (основание, опорная рама);

- Подвижный и статистический зажимы (тиски);

- Рукоять для проворачивания (скручивания). Чем она длинее, тем меньше нужно прилагать усилий. С другой стороны, ничто не мешает подключить к подвижному зажиму электродвигатель, чтобы не скручивать металл вручную!

Принцип работы торсионного станка

Стальная балка станет основой будущего станка. К одной стороне следует приварить лист стали, на который при помощи болтов и гаек крепятся тиски. Чтобы в будущем металл не выскакивал во время работы станка к нижней и верхней части тисков крепятся пластины.

На другую сторону балки крепятся ролики, на которые будет смонтирована рабочая поверхность станка. В дальнейшем, на противоположный конец следует закрепить еще одни тиски с подвижными элементами и проследить, чтобы конструкции на двух сторонах располагались на одном уровне.

Далее следует закрепить стальную ручку, прикрепить редуктор, двигатель и штурвалы, после чего выполнить стальной защитный кожух для готовой конструкции, оборудованной подвижным и неподвижным блоками.