Каким типом фрез обрабатывают металлические детали

В зависимости от насадки материал может быть обработан:

- металлический;

- бетонный;

- пластиковый;

- деревянный.

Чем тверже предмет, тем жестче должен быть режущий элемент. В производстве их разделяют по назначению:

Шарошки

1.Шарошками зачищают поверхность, снимают покрасочный слой, облицовку, такой комплект можно увидеть среди инструментов гравера или на бормашине у стоматолога.

Зенковки

2.Зенковками выполняют грубую работу, вырезают пазы, расширяют отверстия.

Фреза может быть разной по форме. Раньше их вид напоминал ягоду на тонком ростке с широким рабочим участком. С развитием технологий расширился фронт работ, возникла необходимость в разных конструкциях.

Когда появились обновленные модификации, их разновидности разделили по типу и назначению.

Торцевые

У торцевых на основании есть режущие лезвия с вертикальным расположением, которые снимают металлическую стружку, обтачивают плоские участки.

Дисковая фреза

Дисковая фреза создана с вращением по горизонтальной оси и резцами, установленными на цилиндре, они выполняют резку канавок или пазов.

Цилиндрические лезвия

Цилиндрическими лезвиями избавляются от лишнего металла в разном рабочем положении по прямой или винтовой режущей кромке.

Конусная фреза

Конусная фреза удобна для вырезки различных по глубине борозд, проходов, контуров на перпендикулярных плоскостях.

Действия могут происходить с главной режущей кромкой, которая расположена с боку фрезы или со вспомогательной торцовой частью. По этим сторонам находятся зубцы. Такой конический элемент назвали по форме геометрической фигуры. Фреза похожа на конус, широкая часть которого плавно переходит в суженный конец.

Фасонный резец

Для получения разных профилей применяют фасонный резец с продолговатой формой.

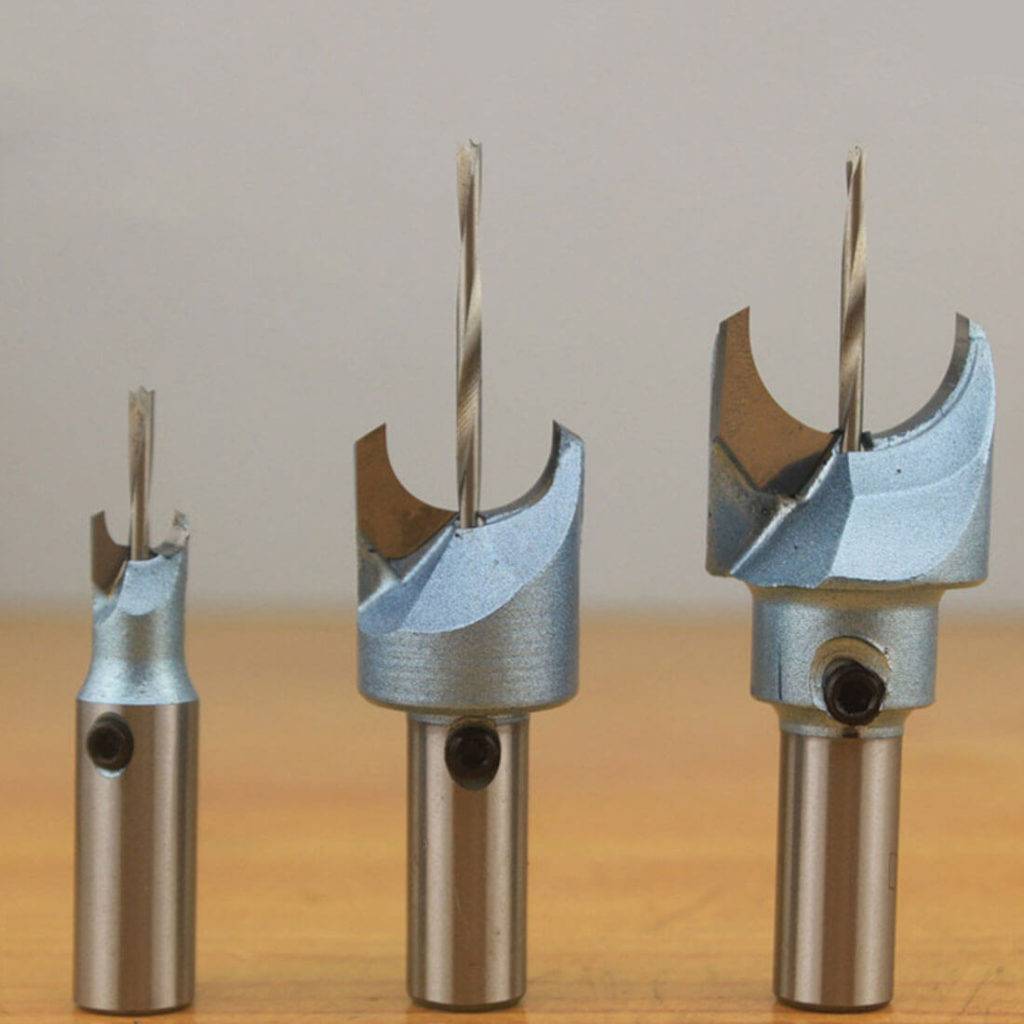

Лезвия со сверлом

Есть лезвия, которые совместили со сверлом. Ими сверлят маленькие полые пространства, формируют стенки с небольшой толщиной.

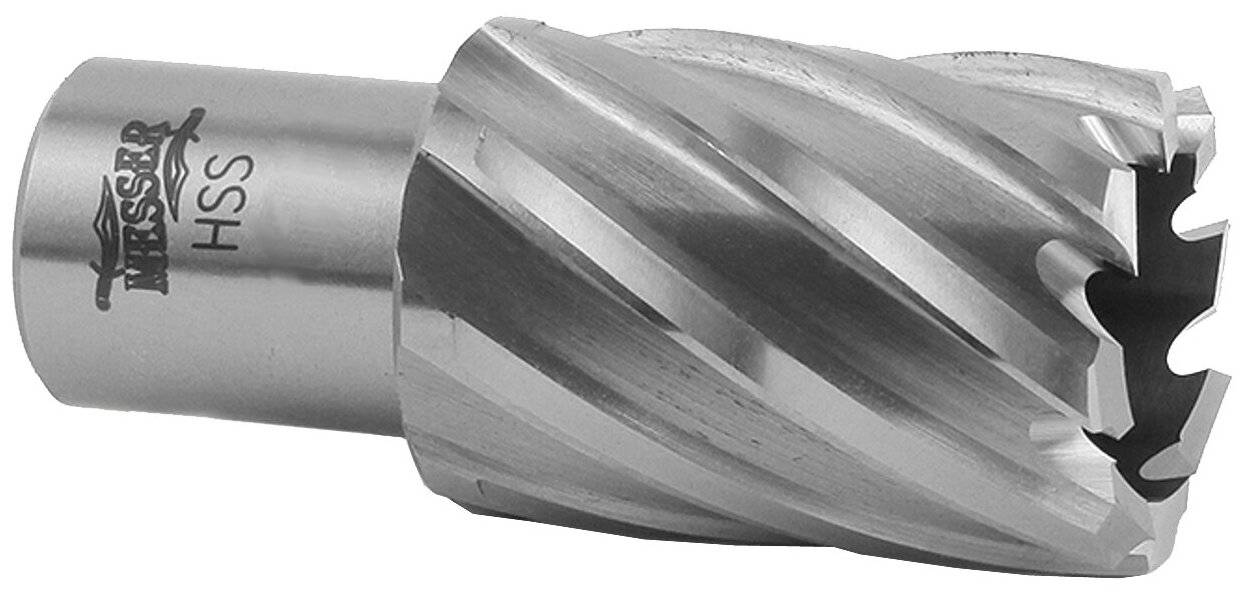

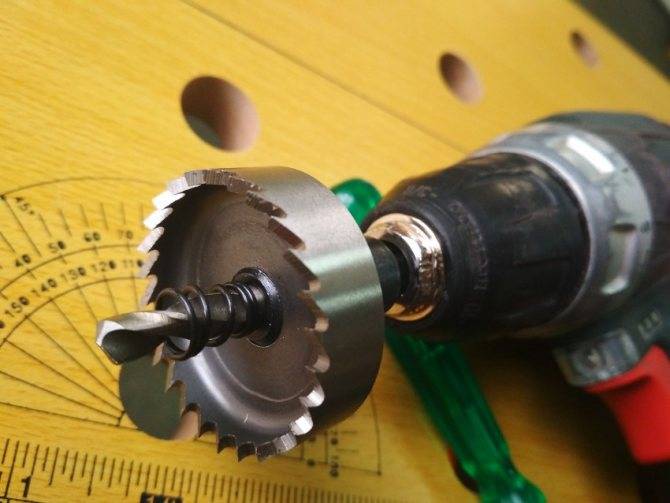

Корончатое сверло

Корончатым сверлом прорезают большие сквозные участки.

Фасонный резец

Угловой фрезой

Угловой фрезой, самой сложной по устройству, работают с наклонными поверхностями, вырезают угловой паз.

У фрезеровщика профессионала, как и у мастера в домашней мастерской, всегда есть весь набор режущих инструментов для выполнения различных по сложности задач.

Когда выбирают фрезу, прежде устанавливают:

- Назначение, диаметр основы. Ручная дрель не будет работать с насадкой для автоматического устройства.

- Конструкцию режущей кромки. Если зубья зафиксированы пайкой нужно проверить качество шва, чтобы кромка не отлетела в рабочем процессе.

- Уровень заточки режущих частей.

- Тип захвата в хвостовике.

- Марку материала насадки.

Чтобы подобрать хорошую фрезу нужно ориентироваться на известных зарубежных и российских производителей. У нас не все так плохо с качеством, но цена значительно ниже по сравнению с аналогичным иностранным продуктом.

Конструктивная особенность

Если фрезу покупают для дрели нужно рассмотреть совместимость их параметров. В концевой фрезе есть ряд отличительных особенностей в конструкции, имеются они и в других изделиях. От характеристики режущего зубца зависит чистота обработки металла.

Разной бывает форма лезвий – затылованными или остроконечными.

Остроконечные фрезы

У остроконечных фрез передние и задние зубцы плоские, их трудно точить.

После заточки уменьшается размер режущих элементов, поэтому их применяют не больше 2 раз.

Для затылованных лезвий нет подобных ограничений, им не страшны нагрузки и сколько раз их будут перетачивать.

Они обладают большей надежностью, сроком службы. Такие фрезы используют в дрелях и станках. У этих изделий плоская форма только передняя, на задней части накручена архимедова спираль.

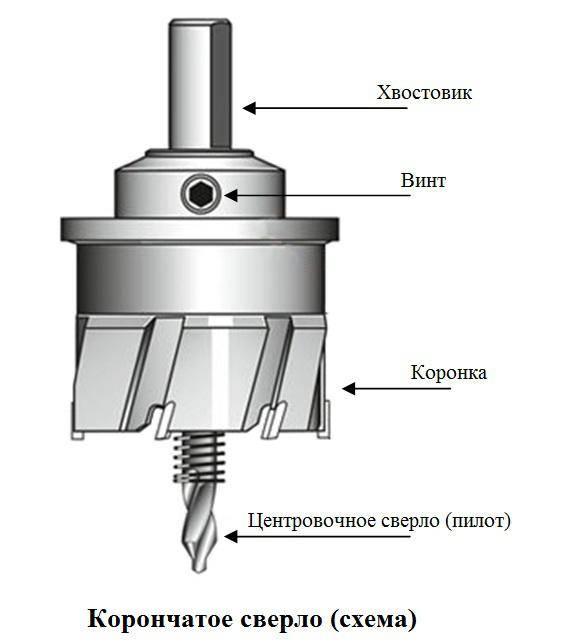

Конструктивные особенности и основные параметры

Корончатое сверло по металлу представляет собой достаточно сложную конструкцию, состоящую из следующих элементов:

- непосредственно самой рабочей коронки;

- пилотного сверла;

- хвостовика;

- соединительных винтов.

Устройство корончатого сверла

Чтобы собрать из таких элементов единую конструкцию, пилотное сверло вставляют в металлический хвостовик и соединяют с ним при помощи винтов. Затем пилотное сверло с хвостовиком устанавливают в коронку и полученную конструкцию также фиксируют посредством винтов. Режущими элементами таких сверл являются зубья из твердого сплава, располагаемые на рабочей части инструмента с неравномерным шагом.

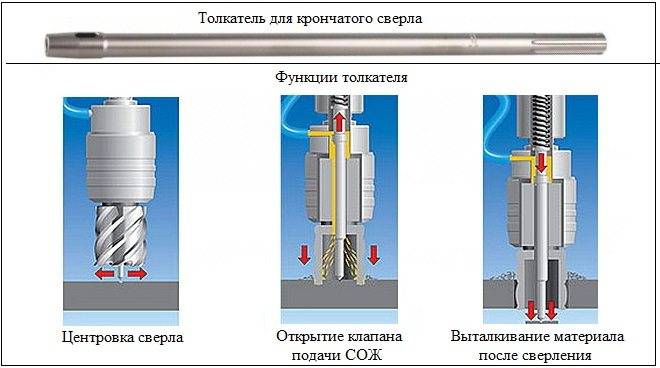

Определенные модификации корончатых сверл идут с толкателем, выполняющим несколько важных функций

Наличие на режущей части твердосплавных зубьев, твердость которых доходит до 68 единиц по шкале HRC, обеспечивает такой сверлильный инструмент высочайшей износостойкостью и длительным эксплуатационным сроком. Чтобы облегчить процесс обработки, выполняемой при помощи корончатых сверл, а также исключить перегрев их режущей части, в процессе сверления используется СОЖ, которая подается по наружным канавкам инструмента.

Применение твердосплавных коронок для работ по металлу позволяет получать отверстия в диапазоне диаметров 12–150 мм и с глубиной 35–50 мм.

Твердосплавные сверлильные коронки для вырезки отверстий в листовом материале (короткий тип). Поставляются в сборе с центровым сверлом, хвостовиком и выталкивающей пружиной

Кольцевые или корончатое сверло

Для получения отверстий в металлических заготовках применяются кольцевые фрезы, которые еще также называют корончатыми сверлами или коронками. В сравнению со спиральным сверлом, корончатое сверло обеспечивает повышенную производительность (скорость сверления в 4 раза выше), но самое главное, они позволяют сверлить отверстия больших диаметров.

Применяются кольцевые фрезы не только с ручным фрезером, но и магнитными дрелями. В быту кольцевые насадки можно применять на электродрелях, только при этом сверлить разрешается металл, толщина которого не должна превышать 4-5 мм.

В конструкции корончатых сверл имеются центрирующие сверла, которые играют роль керна. Рассматриваемые оснастки также выпускаются двух типов — с подшипниками и без. С подшипниками насадки применяются для работы на ручном фрезере с целью обрабатывания кромок детали. Безподшипниковые коронки позволяют производить обработку на любом участке заготовки, но для точных работ они не подходят.

Это интересно!Кольцевые фрезы пользуются популярностью в хозяйстве для сверления отверстий в листовых материалах. Чтобы просверлить отверстие большого диаметра в толстом металле, понадобится не только качественная фреза из твердосплавных материалов, но еще и мощные электроинструменты.

Виды коронок по металлу

Корончатое сверло применяется для сверления как небольших отверстий с диаметром от 12 миллиметров, так и отверстий со значением диаметра 200 миллиметров и более. Существует много различных классификаций сверл в зависимости от определяющего параметра.

По типу инструмента или станка, для установки на который предназначено сверло, их делят на следующие категории:

- Коронки для установки на дрели – имеют цилиндрический или шестигранный хвостовик, предназначены для обработки листового или толстостенного металла, обычно ограничиваются диаметром до 50-65 миллиметров.

- Сверла для работы на магнитных сверлильных станках, имеют соответствующий тип хвостовика, отличаются повышенными показателями прочности.

- Коронки для установки на обычные сверлильные станки имеют стандартную конструкцию и различаются по типу хвостовиков.

В зависимости от конструкции и материала изготовления коронки для сверления металла разделяют на такие виды:

Инструмент, изготовленный из быстрорежущей инструментальной стали, не имеет дополнительных наплавок на рабочей части либо упрочняющего покрытия, режущие свойства достигаются за счет прочностных характеристик металла и определенной заточки зубьев

Такие коронки поддаются повторному затачиванию, но важно сохранить первоначальный угол профиля зуба.

Коронки, изготовленные из сталей с невысокими прочностными характеристиками, но имеющие на режущей кромке твердосплавные наплавки. Их минусом является нецелесообразность повторной заточки зуба

Сверла больших диаметров будут дешевле, чем из быстрорежущей стали аналогичного диаметра.

Угловые фрезы

Угловая необходима для создания углового паза и края наклонной и ли скошенной плоскости. На 1-угловых фрезах режущие пластинки расположены вертикально, вдоль конического корпуса и на его торце. 2-угловые отличаются расположением 2 режущих кромок на взаимодействующих смежных корпусах. Чаще всего эти фрезы применяются в производстве фрезерного инструмента.

Угловые фрезы

Угловая малого размера относится к группе концевых, она оснащена хвостовиком. Толщина её среза неравномерная – минимальное значение у оси вращения, максимальное по диаметру создаваемой окружности, у режущей вершины зуба. Перепады угла резки отражаются на неравномерном нагреве инструмента, что быстро выводит его из строя. Прореживание зубьев через один несколько уменьшит нагрев. Для продления срока службы целесообразно скруглить вершину зубьев.

Приспособления и оборудование для работы с корончатыми сверлами

Пилот

. Центрирующий выталкивающий штифт с канавкой для подачи СОЖ. Пилот вставляется в хвостовик со стороны станка и упирается задней частью в подпружиненную площадку, которая установлена в цанге. При погружении пилот открывает подачу СОЖ. Когда обработка заканчивается, пилот выталкивает чушку и закрывает подачу смазочно-охлаждающей жидкости.

Пилот подбирают под диаметр и длину рабочей части кольцевой фрезы. При сверлении с переходником и удлинителем используют пилот увеличенной длины

При подборе пилота важно, чтобы стержень выступал за пределы фрезы на достаточное расстояние и хватало свободного хода подпружиненной площадки

Патрон

. Сверлильные патроны для корончатых сверл бывают с подачей охлаждающей жидкости или без, с винтовыми или быстросменными головками. В патронах с подачей СОЖ встроен штуцер для соединения с системой подачи жидкости. Патроны соединяются со станком при помощи хвостовика с Конусом Морзе КМ2 и КМ3. В патроны под кольцевые фрезы можно через переходник установить кулачковый патрон для работы обычными спиральными сверлами или резьбонарезной патрон для установки метчика. Такие патроны также можно использовать без переходника — для этого сверлильный патрон снимают и устанавливают нужную оснастку. Переустановка патронов на месте позволяет выполнять сразу несколько операций: предварительное сверление, сверление корончатым сверлом и нарезку резьбы.

Переходники

. Используют когда хвостовик и патрон отличаются по стандарту.

Удлинители

. Увеличивают допустимую глубину сверления — с удлинителем можно обрабатывать детали ниже основания станка или обрабатывать параллельные стенки профиля (швеллера, балки, профильной трубы). Использовать удлинители для сверления стенок профиля дешевле, чем покупать корончатые сверла по металлу увеличенной длины.

Зенкера и зенковки

. Инструмент применяют для дополнительной обработки отверстий и снятия фасок.

Заточные станки

. Корончатые сверла затачивают на специальных заточных станках с жесткой фиксацией инструмента. В конструкции предусмотрена делительный диск и лазерный указатель, которые помогают точно обработать режущую часть.

Сверлильно-фрезерные станки

. При работе корончатыми сверлами нужна жесткая фиксация заготовки и инструмента, поэтому их не используют в ручном инструменте. Небольшие заготовки сверлят на стационарном оборудовании. Для обработки по месту используют магнитные сверлильные станки. Станок с электромагнитным основанием устанавливают на заготовку, фиксируют и сверлят в любом положении. Если основание немагнитное — используют переходники, для работы на криволинейной поверхности — трубные захваты.

В ООО «ПИК СТО-ИПМ» вы можете приобрести корончатые сверла, необходимую оснастку, инструменты и оборудование для эффективной работы.

Советы по выбору

Подбирать кольцевое сверло следует, в первую очередь, по параметрам отверстия, которое вам нужно получить в металле

Причем нужно обращать внимание не только на диаметр, но и на длину сверла. Наиболее распространены коронки с длиной 35 и 55 миллиметров для диаметров отверстий до 100 миллиметров

Поэтому если вам необходимо высверлить отверстие длиной более 35 миллиметров, то придется приобрести коронку длиной как минимум 55 миллиметров.

Для обработки высоколегированных прочных сталей следует выбирать сверлильную коронку с твердосплавной режущей сталью, поскольку инструмент из быстрорежущей сталью не всегда сможет справиться с таким материалом и возможна его поломка. Также следует обращать на хвостовик сверла, который должен соответствовать патрону или шпинделю агрегата, на котором вы собираетесь работать.

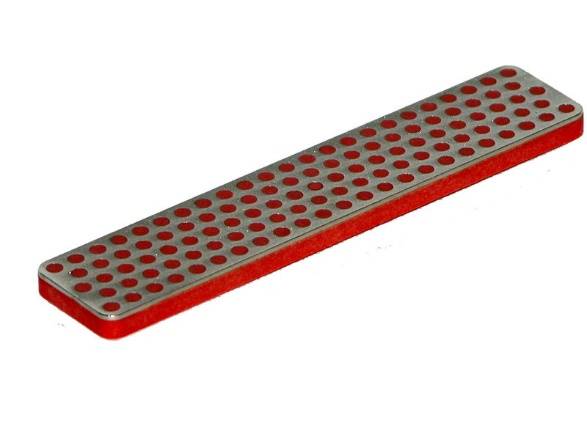

Как заточить фрезу в домашних условиях

Заточка фрезы должна проводиться только после полного удаления нагара и загрязнений с ее корпуса и режущих элементов. Для этих целей лучше использовать специальную очищающую жидкость (показана на рисунке ниже).

Нанесите средство на режущие части оснастки и подождите несколько минут, чтобы оно растворило нагар. Затем следует взять обычную зубную щетку и тщательно очистить лезвия от оставшихся загрязнений. После очистки можно приступать к самому процессу заточки. Для проведения данной операции в домашних условиях предварительно потребуется приобрести комплект алмазных брусков, отличающихся зернистостью.

Для грубой заточки применяют бруски с более крупным зерном. Но процесс правки лезвий должен всегда завершаться полировкой самым мелким абразивом.

Чтобы заточить фрезу, выполните следующие действия:

- разместите брусок на краю стола и смочите его водой. Если потребуется, зафиксируйте приспособление;

- уложите оснастку на брусок так, чтобы ее режущая кромка соприкасалась с бруском по всей длине;

- водите фрезой по наждаку плавными движениями с одинаковой силой нажима, периодически смачивая его водой;

- делайте одинаковое количество движений для каждого лезвия оснастки, чтобы стачивание кромок происходило равномерно.

Конечно же, если есть такая возможность, фрезу лучше сдать на заточку в специализированную мастерскую, где ее восстановят на точном оборудовании. Эта процедура стоит недорого, если сравнивать со стоимостью алмазных брусков.

Что необходимо учитывать при выборе коронки по металлу?

Выбирая корончатое сверло необходимо принять во внимание следующие параметры

- Диаметр коронки. Выбирая корончатое сверло по металлу, необходимо учесть, какого размера отверстие нужно просверлить. В зависимости от требуемого диаметра выбирается соответствующая коронка.

- Материал, из которого изготовлено корончатое сверло. Коронки по металлу могут изготавливаться из быстрорежущей стали со специальным покрытием, твердосплавными или с напайными пластинами из твердого сплава. Поэтому, выбирая корончатое сверло, необходимо учесть тип обрабатываемой поверхности с целью повышения устойчивости инструмента к износу.

- Наличие центровочного сверла (пилота). Как правило, центровочное сверло уже входит в комплект при приобретении коронки. Но также существует возможность приобретения каждой части по отдельности. Однако следует отметить, что использование центровочного сверла помогает осуществить процесс сверления более точно.

- Особенности комплектации набора. Для использования в домашних условиях может быть достаточно наличия одной коронки необходимого диаметра. В случае если планируется проведение работ обширного диапазона, необходимо заблаговременно побеспокоиться о дополнительной оснастке и приобрести набор.

Полезные приемы при сверлении

Чтобы делать ровные отверстия, без порчи оснастки, материала, можно воспользоваться несколькими приемами:

- Устанавливать шайбу с охлаждающей жидкостью на поверхности обрабатываемой заготовки. Так сверло будет равномерно смазываться в процессе сверления.

- Если нужно сделать отверстие дрелью в вертикальной поверхности, понадобится шарик, изготовленный из парафина. Он закрепляется напротив сверла.

- Работая на станке и электроинструменте, нужно выставлять низкие обороты. На больших оборотах не поможет даже охлаждающая смесь.

Обычная оснастка — неподходящий вариант для проведения работ. Металлические заусенцы, появившиеся после создания отверстия, требуется удалить наждачной бумагой.

Чтобы просверлить нержавеющую сталь, необходимо правильно выбрать оснастку. Для этого нужно разбираться в маркировке, посоветоваться с продавцом. Отдельным этапом является процесс сверления в домашних условиях. Для этого нужно потренироваться с ненужными заготовками, научиться использовать охлаждающую жидкость. Советы мастеров помогут не допустить ошибок.

Как необходимо выбирать дрель для коронок по металлу

Очень важным моментом, обеспечивающим нормальную работу кольцевой фрезы, является соответствие насадки применяемому электроинструменту. Чаще всего в качестве вращательного устройства используются дрели. Они имеют различные технические характеристики

Здесь необходимо обращать внимание на следующие показатели:

Мощность дрели напрямую зависит от диаметра коронки: чем она больше, тем мощнее необходим электроинструмент. Например, для коронки по металлу 25 мм подойдет дрель мощностью 600 Вт.

Возможность регулировки числа оборотов

Дрель будет применяться не только для сверления, поэтому крайне важно установить нужную частоту вращения шпинделя. Коронки небольшого объема требуют значительного числа оборотов, для больших размерных показателей диаметра частоту вращения необходимо уменьшать.

Соответствие формы хвостовика коронки виду патрона

Патроны могут быть двух видов: ключевые и быстрозажимные. Для первого необходимо наличие специального ключа, с помощью которого можно зафиксировать насадку (данный вариант считается более надежным.) Второй значительно проще – зафиксировать насадку можно одной рукой.

Для сверления отверстий при помощи коронок применяются дрели высокой мощности

Коронка по металлу 22 мм не требует изменения скорости вращения шпинделя в процессе работы. Вполне возможно усиление нагрузки на режущую кромку в связи прохождением более твердого слоя материала. Для работы в подобных условиях (сверление слоев разной плотности) удобным вариантом может стать дрель с функцией поддержания частоты под нагрузкой (константная электроника). Электроинструмент отрегулирует обороты согласно конкретным условиям.

Корончатое сверление металла

Станки для корончатого сверления выбирают по разным причинам. Наши — служат всю жизнь

Все станки FEIN для корончатого сверления, от KBM 32 Q до KBM 80 auto, соответствуют заявленным характеристикам (в отношении прочности и надежности, удобства управления, высокой безопасности, эффективности и экономичности применения с превосходными результатами сверления) в течение всего срока службы. Эти станки предлагают все, что нужно на стройплощадке и в мастерской. Кроме того, благодаря широкому ассортименту принадлежностей для данных станков необходимое решение для сверления, нарезания резьбы, зенкования и развертывания всегда наготове.

Надежность и прочность FEIN

Магнитные станки Fein

для корончатого сверления разработаны для непрерывной эксплуатации в жестких условиях в промышленной и ремесленной сферах. Соответствие этим требованиям обеспечиваю некоторые конструктивные особенности станков: цилиндрический корпус электродвигателя, корпус редуктора, сверлильная стойка из прочного металла, а также мощный двигатель, рассчитанный на максимальный срок службы и высокую производительность.

Высокая удерживающая сила магнита

Для того чтобы станок мог преобразовывать всю свою силу в эффективную мощность, ему требуется устойчивое положение. В станках FEIN для корончатого сверления и без того высокая удерживающая сила электромагнита автоматически увеличивается в начале сверления. За счет этого обеспечивается устойчивое положение сверлильной стойки даже при высоких крутящих моментах на валу дрели.

Станки FEIN для корончатого сверления очень просты в управлении (невозможно ничего перепутать), что обеспечивается, например, новой концепцией управления Viseo Touch Pad. Система быстрой замены инструмента FEIN QuickIN позволяет в считаные секунды заменить инструмент без ключа или смещения позиции сверления. Для больших сверл можно просто увеличить диапазон хода.

Оптимальный удельный вес

Магнитные сверлильные станки Fein чрезвычайно легки и поэтому прекрасно подходят для монтажных работ непосредственно на месте. Однако, как и станки для мастерских, они выгодно отличаются оптимальным удельным весом, который достигается благодаря компактной конструкции, алюминиевым деталям сверлильной стойки, направляющей в форме ласточкиного хвоста, корпусу редуктора и небольшому мощному двигателю.

Как выглядит биметаллическая коронка по металлу?

В сравнении с использованием спирального сверла по металлу работа коронкой по металлу является более эффективной, так как позволяет проделать отверстие быстрее в десять раз, высверливая только контур. Кроме того, кольцевой тип сверления отличается точностью и бесшумностью. Он позволяет получить отверстие больших диаметра и глубины за минимальный по продолжительности интервал времени. От обычных сверл корончатое отличается тем, что внутри оно полое.

Основными частями корончатого сверла являются:

- коронка;

- центровочное сверло или пилот;

- хвостовик;

- винты, используемые для закрепления.

Сборка кольцевого сверла осуществляется следующим образом. Сначала внутри хвостовика при помощи винта закрепляют центровочное сверло. Далее надевают коронку и также привинчивают. Хвостовик является сменной деталью. Его необходимо подбирать под параметры электродрели, патрона сверлильного станка или перфоратора с режимом безударного сверления.

Какие преимущества дает использование биметаллических коронок по металлу?

- Увеличение скорости сверления до 10 раз.

- Возможность сверлить отверстия в диапазоне от 12 до 150 мм.

- Отсутствует потребность в первоначальной центровке и рассверливании.

- Высокий уровень износоустойчивости в сравнении со спиральными сверлами.

- Низкая потребность в мощности.

- Высокий коэффициент полезного действия.

- Уменьшается расход материала за счет сверления только по окружности.

- Высокое качество обработки поверхности без образования заусенцев.

- Отсутствие скольжения при старте.

- Высокая точность обрабатываемого отверстия.

- Возможность последующей заточки сверл.

- Более низкий уровень шума при работе.

- Меньшая сопротивляемость в процессе резания.

- Выталкивание сердцевины осуществляется автоматически.

К недостаткам данного инструмента можно отнести то, что использование корончатого сверла не дает возможности просверлить глухое отверстие в поверхности.

Биметаллические коронки используют при сверлении тонкостенных листовых металлов, изделий из конструкционной стали, а также из материалов высокой плотности, таких как алюминий, титановые сплавы и цветные металлы.

Режущая часть

Это основной элемент в конструкции любых фрез по металлу вне зависимости от назначения. За счет характеристик зубьев, фреза может применяться при работе с металлом. Конфигурация зубьев может быть остроконечной или затылованной.

Фреза с остроконечными зубьями, режущая кромка которых сформирована передней и задней плоской поверхностью, имеет один серьезный минус. Так, инструмент перетачивают по задней поверхности, а это приводит к нарушению геометрии зуба. Из-за этого такую фрезу невозможно перетачивать часто.

Инструмент с затылованными зубьями отличается только передней плоской поверхностью на зубьях. По ней можно выполнять переточку. За счет такой особенности, инструменты можно перетачивать много раз. При этом геометрические характеристики режущей части не изменятся.

Конструкция и принцип работы

Данный инструмент повсеместно используется на современном оборудовании с целью создания на заготовке среза любой формы. Это довольно оптимальное устройство, позволяющее делать отверстия, канавки, а также убирать лишний слой стали.

Инструментная единица создается из прочного инструментального сплава с соблюдением максимальной точности. Чтобы выполнить параметры, которые заявлены в ТУ, используется обработка торцовым инструментом с большим набором зубцов – резцовые вставки регулируют параметры до 1 мк.

Конструктивно резец имеет несколько рабочих острых граней. Вставки часто делаются из алмаза, керамики и кардной проволоки для прочности.

Конструкция состоит из:

- • Части для работы.

- • Хвостика.

- • Центрового отверстия.

- • Торцовых зубьев и канавок между ними.

- • Шейки посередине.

Каждый зубец обладает, в свою очередь, передней и задней поверхностью, режущей кромкой.

Принцип работы заключается в том, что инструмент быстро вращается. Одновременно движется заготовка. При соприкосновении механически под воздействием давления срезается верхний слой стали.

Выбор дисковой и отрезной фрезы

Как подобрать число зубцов

От количества зубцов зависит чистота среза и скорость обработки. Чем их больше, тем чище будет место пиления. Вместе с тем, серьезно увеличивается нагрузка на электромотор, ухудшается процесс отвода стружки из места распила. Поэтому падает скорость вращения инструмента и вхождения его в толщу металла. При небольшом количестве зубцов размер пазух между ними увеличивается, что облегчает вывод стружки и ускоряет пиление. Однако на торцах останутся бороздки, нуждающиеся в дополнительной зачистке.

Большее количество зубцов делают отрезным фрезам со значительным поперечником и отрицательным углом. Малое количество зубцов — у отрезных фрез с небольшим поперечником и положительным углом.

Малым количеством считается число зубцов на фрезе 10 — 40, большим 80 — 90. Среднее число зубцов от 40 до 80, такие образцы подходят для самых разных типов пиления, ими можно работать достаточно эффективно по материалам различной твердости.

Как необходимо выбирать дрель для коронок по металлу

Очень важным моментом, обеспечивающим нормальную работу кольцевой фрезы, является соответствие насадки применяемому электроинструменту. Чаще всего в качестве вращательного устройства используются дрели. Они имеют различные технические характеристики

Здесь необходимо обращать внимание на следующие показатели:

Мощность дрели напрямую зависит от диаметра коронки: чем она больше, тем мощнее необходим электроинструмент. Например, для коронки по металлу 25 мм подойдет дрель мощностью 600 ВТ.

Возможность регулировки числа оборотов

Дрель будет применяться не только для сверления, поэтому крайне важно установить нужную частоту вращения шпинделя. Коронки небольшого объема требуют значительного числа оборотов, для больших размерных показателей диаметра частоту вращения необходимо уменьшать.

Соответствие формы хвостовика коронки виду патрона

Патроны могут быть двух видов: ключевые и быстрозажимные. Для первого необходимо наличие специального ключа, с помощью которого можно зафиксировать насадку (данный вариант считается более надежным.) Второй значительно проще – зафиксировать насадку можно одной рукой.

Для сверления отверствий при помощи коронок применяются дрели высокой мощности

Коронка по металлу 22 мм не требует изменения скорости вращения шпинделя в процессе работы. Вполне возможно усиление нагрузки на режущую кромку в связи прохождением более твердого слоя материала. Для работы в подобных условиях (сверление слоев разной плотности) удобным вариантом может стать дрель с функцией поддержания частоты под нагрузкой (константная электроника). Электроинструмент отрегулирует обороты согласно конкретным условиям.

Критерии выбора режущего инструмента по дереву

При выборе фрез по дереву для ручного агрегата, следует уделить внимание следующим параметрам оснастки

Диаметр и размер хвостовика

Следует учитывать, что некоторые зарубежные производители фрез могут указывать диаметр хвостовика в дюймах. В большинстве случаев, если на агрегате установлен цанговый зажим, то проблем с установкой оснастки не будет, конечно же, при условии, что диаметр цанги соответствует диаметру хвостовика.

Важно знать, что цанга ручного агрегата – это не кулачковый патрон дрели, в который можно зажимать инструмент разного диаметра. Внутренний диаметр цанги должен строго соответствовать диаметру хвостовика оснастки

Трудности могут возникнуть, если купить оснастку с хвостовиком 1/2ʺ (12,7 мм) и попытаться ее вставить в цангу с диаметром 12 мм. В то же время, хвостовик с диаметром 6 мм без проблем зажмется в цанге на 1,4ʺ (6,35 мм).

Длина хвостовика оснастки также имеет большое значение. Не вся она имеет удлиненные хвостовики, и порой их размеров не хватает, чтобы использовать инструмент, например, при расширении глубоких пазов. Также длинные хвостовики оснастки могут понадобиться при закреплении агрегата под столом. В таком случае принято использовать удлинитель фрезы, который зажимается в цанге агрегата.

Материал лезвий

Это важный критерий при выборе оснастки. Изделие может быть изготовлено из быстрорежущей стали (HSS) или из твердосплавной (HM). Лезвия из быстрорежущей стали без труда справляются с мягкими породами древесины невысокой плотности. Но для обработки твердых пород дерева данные резаки не подойдут. В таком случае их можно заменить оснасткой с твердосплавными лезвиями.

Расположение режущих элементов

Лезвия на инструменте могут располагаться вертикально, то есть параллельно оси хвостовика, либо под определенным углом к ней. Вертикально расположенные лезвия работают по принципу рубанка и в большей мере рубят древесину, чем ее режут. Поэтому, если лезвия немного затупились, они будут оставлять следы на обработанной ими поверхности, которые придется вышлифовывать.

Лезвия, расположенные под углом к оси инструмента, работают намного чище и не образовывают сколов.