Фундамент под металлообрабатывающий станок

В условиях статических и динамических нагрузок, которые воздействуют на основание, подготовка фундамента под станок является ответственной операцией, требующей четкого проектного расчета и добросовестного соблюдения технологии его изготовления.

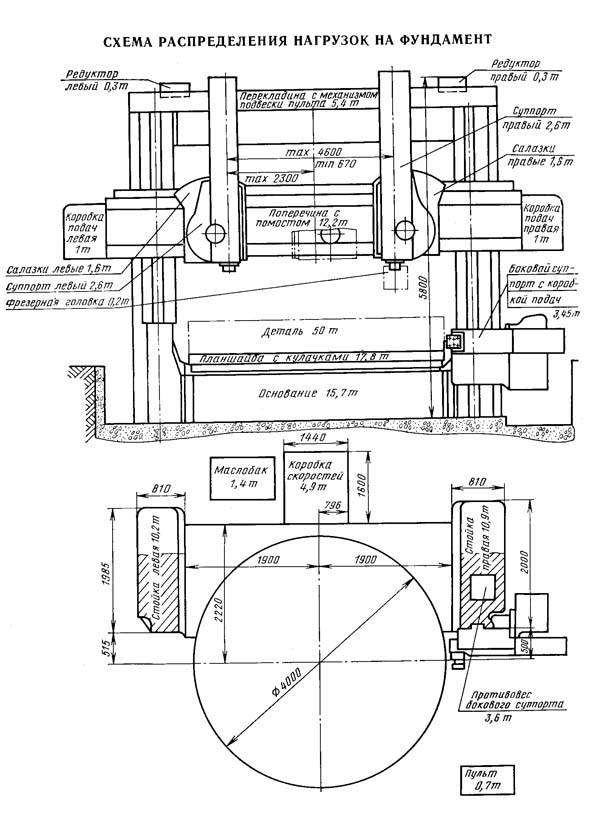

Суммарная нагрузка (с учетом вибраций), передаваемая на площадь опорной подошвы, не может превышать несущую способность подстилающего грунта, поэтому в зависимости от характера работы оборудования для разных типов станков выбирают разные конструкции фундамента.

Требования к основанию

Фундамент для установки технологического оборудования, включая станки по механической обработке твердых материалов, несмотря на необходимость проведения индивидуального расчета в конкретных условиях эксплуатации, должен соответствовать СНиП 2.02.05-87.

Общие правила по устройству опор для машин, создающих динамические нагрузки, формулируются так:

Массивность. Чем больший вес имеет основание, тем выше его способность сопротивляться вибрациям станка.

Высокая прочность и жесткость. Устойчивость к постоянным и переменным нагрузкам прямо пропорционально влияет на срок эксплуатации оборудования на этом фундаменте

Жесткое крепление важно для высокоточных станков.

Повышенная устойчивость к агрессивным воздействиям (ГСМ, охлаждающие эмульсии, растворители). Необходимо обеспечивать максимальную инертность хотя бы для верхнего слоя монолита.

Такие характеристики нужны фундаменту в комплексе с выдержкой минимально допустимых отклонений по его расчетным габаритам.

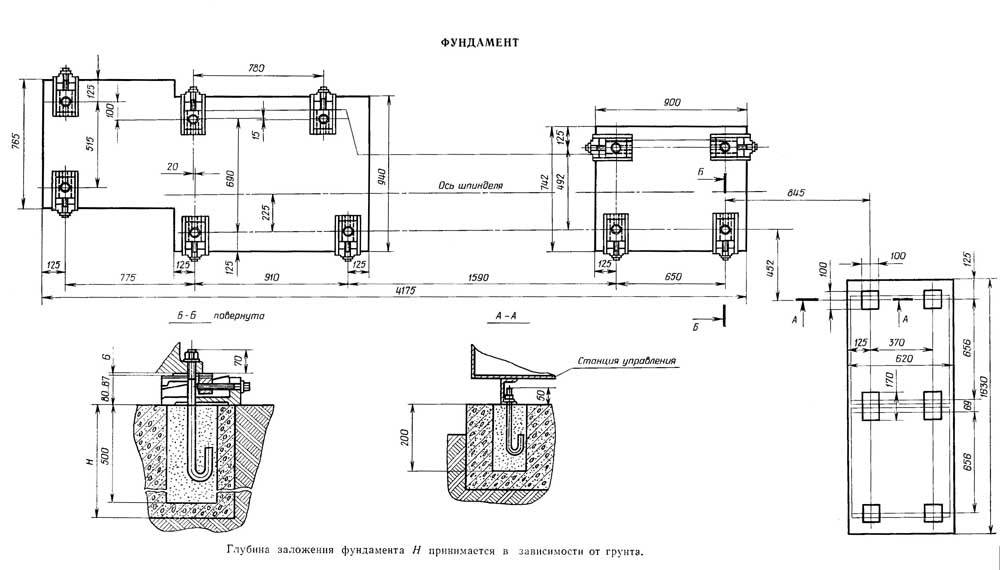

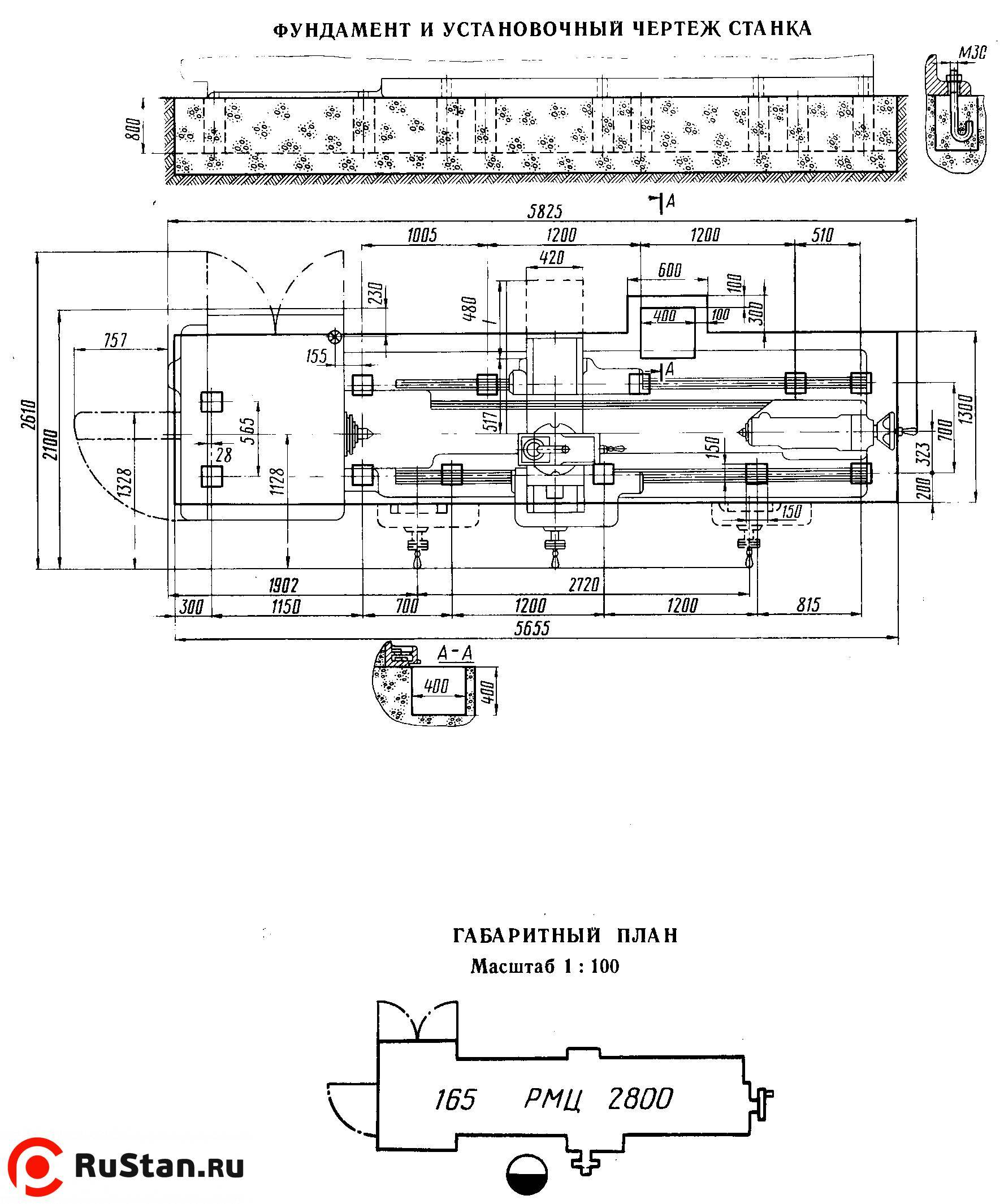

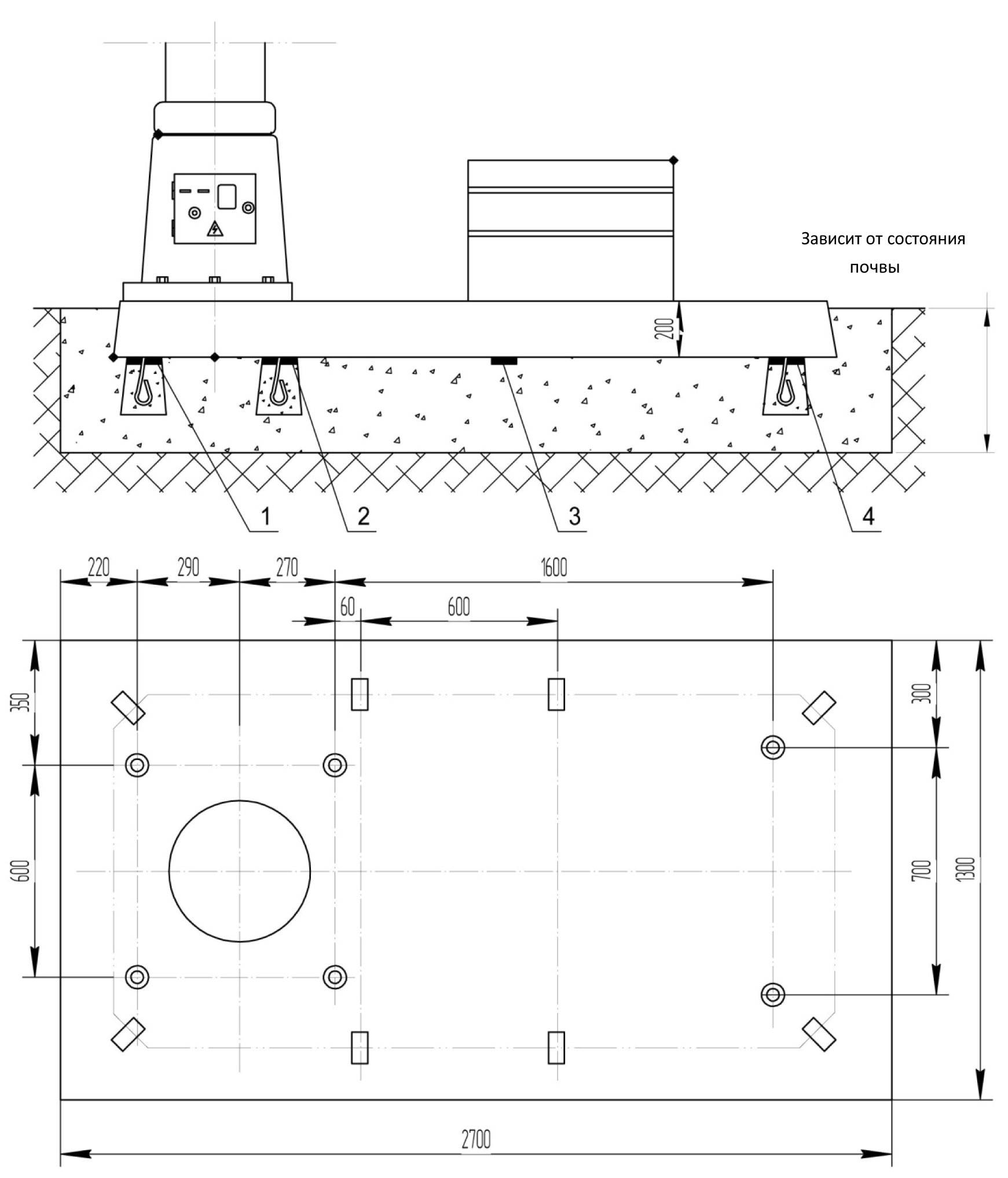

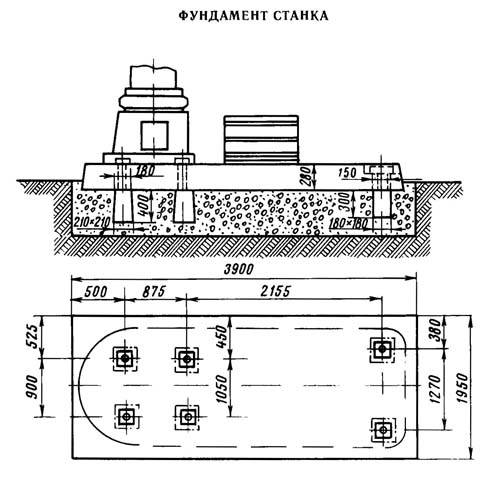

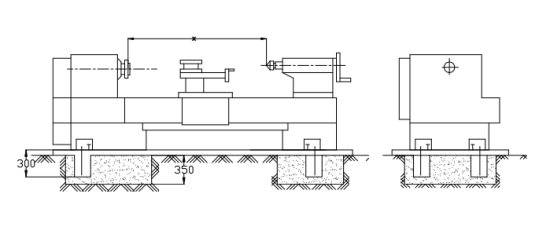

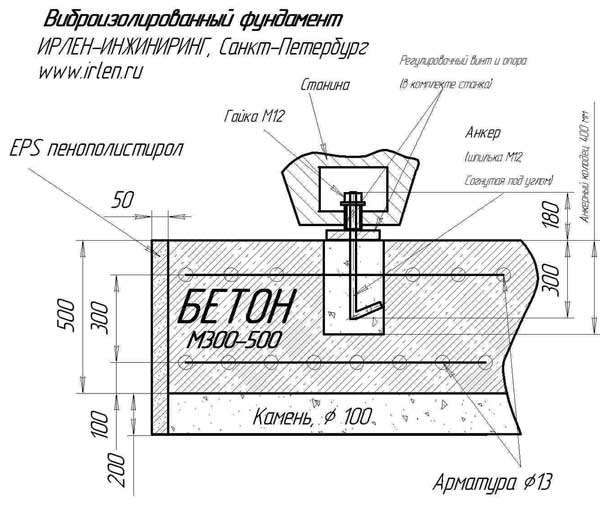

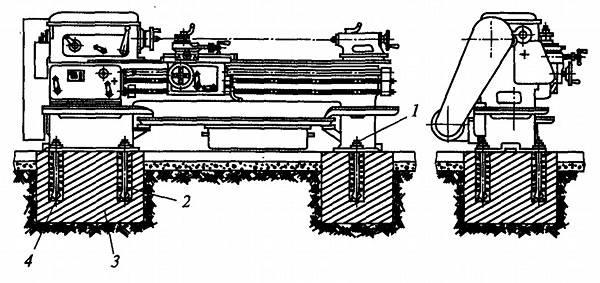

В зависимости от массы станка (до 10 т или более) и класса точности разрешается применять под них различные по конструкции основания (общие, одиночные, вибро-изолированные). Вертикальные разрезы таких опор показаны на чертеже:

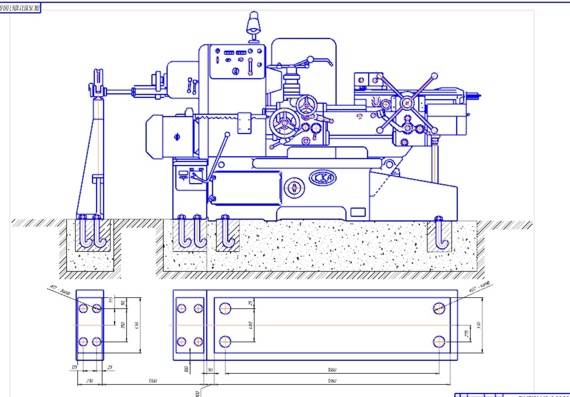

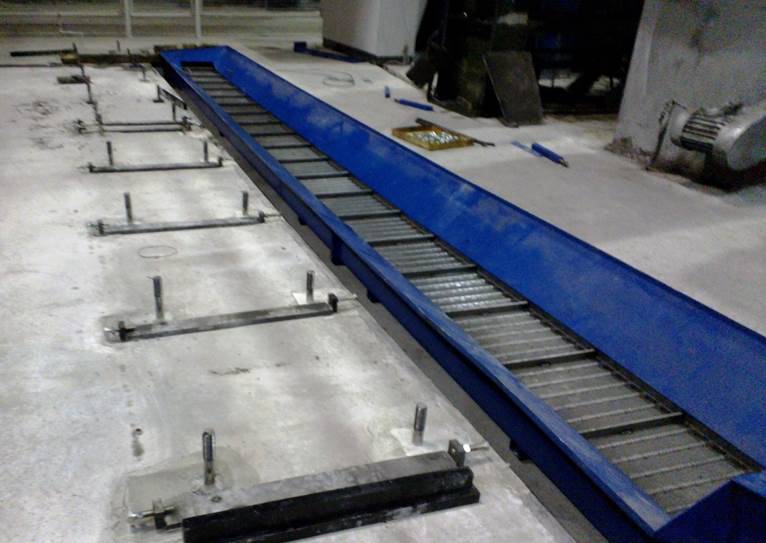

Ставить 1 шлифовальный станок или группу можно на утолщенные ленты, специально заливаемые в полу цеха, как показано на этом фото:

При монтаже станков на 2 этаже и выше используют рамный или стенчатый тип бесподвального фундамента. У них нагрузка распределяется через каркас на перекрытия или несущие стены (опорные колонны). Вибрация, создаваемая станком, для такой опоры должна быть минимальная. Устанавливая фрезерный агрегат, можно применить демпферы, гасящие частотные колебания.

Уклон верхней плоскости крепления оборудования категорически не допускается.

В противном случае будет неравномерное распределение эксплуатационных нагрузок, что влияет на характеристики работающего станка, оказывает разрушающее воздействие на станину механизма и анкеры в основании.

Сделать для себя

Металлообрабатывающий станок в частной мастерской не является редкостью. Сделать прочный фундамент можно руководствуясь СНиП и техническим описанием для конкретного вида оборудования. В качестве памятки пригодятся такие рекомендации:

- легкие модели станков ставят на железобетон марки М200, М300, тяжелые агрегаты — на М300, М400;

- при расчете давления подошвы на грунт коэффициент условий работы (от 0,5 до 1) зависит от вида оборудования, коэффициент осадки грунта(0,7 – 1) от его влажности;

- контакт материала фундамента с конструктивными несущими элементами здания нежелателен – надо оставлять зазор, устраивать гасящую подушку из щебня, дубового бруса;

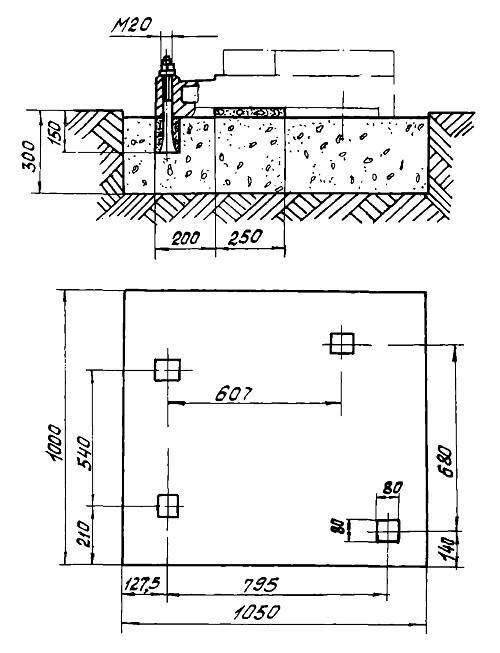

- анкера для крепления станка располагаются не ближе 0,2 м к краю основания;

- в отапливаемых мастерских глубина заложения 0,5 – 0,7 м, в неотапливаемых помещениях глубина промерзания + 0,25 м (минимум);

- трамбовка бетона при заливке проводится послойно, толщиной 0,15 м.

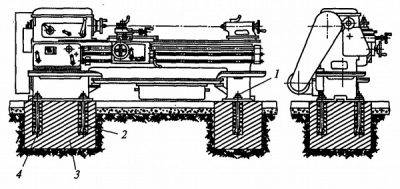

Планировать расположение габаритного механизма лучше до заливки пола на предполагаемом месте его установки, как показано на этом фото:

Пример самостоятельного изготовления фундамента под токарный станок ТВ-6 (пошаговые операции) показан на этом видео:

Как и все виды бетонных оснований, фундамент для оборудования нуждается в гидроизоляции, армировании и соблюдении сроков набора крепости монолитом (27 – 30 дней) до начала монтажа на него станка.

Установка фрезерных станков на фундаменты.

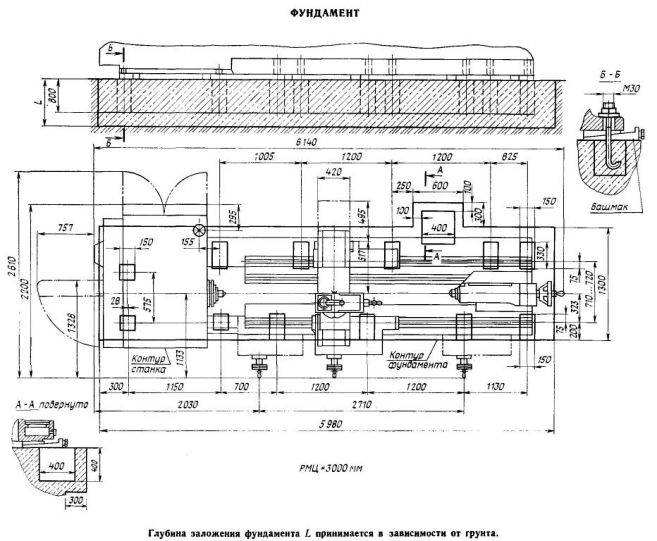

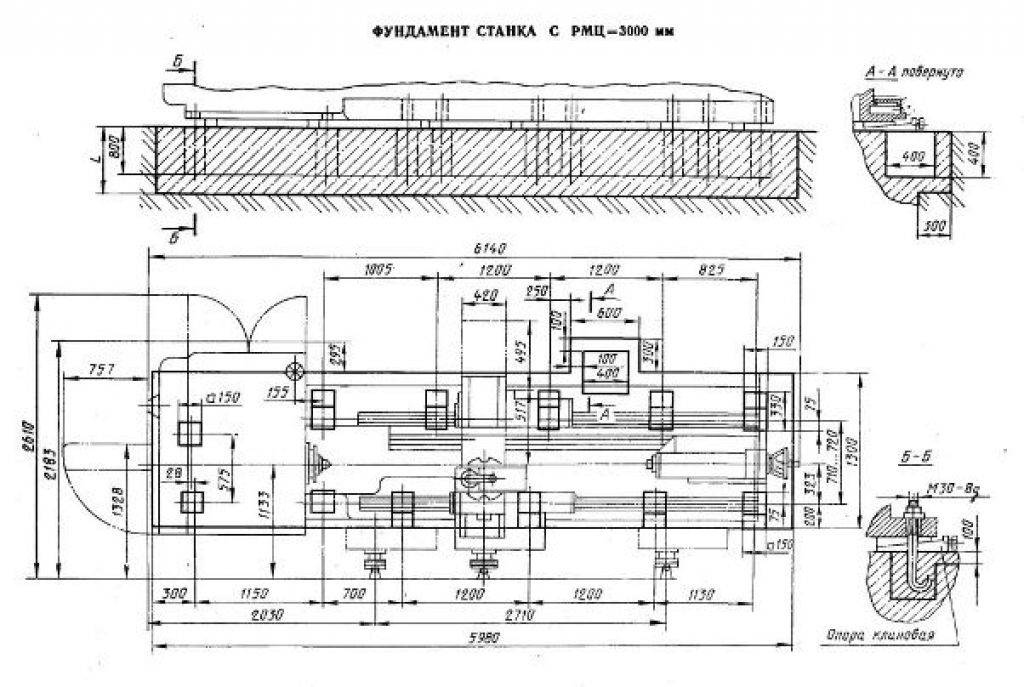

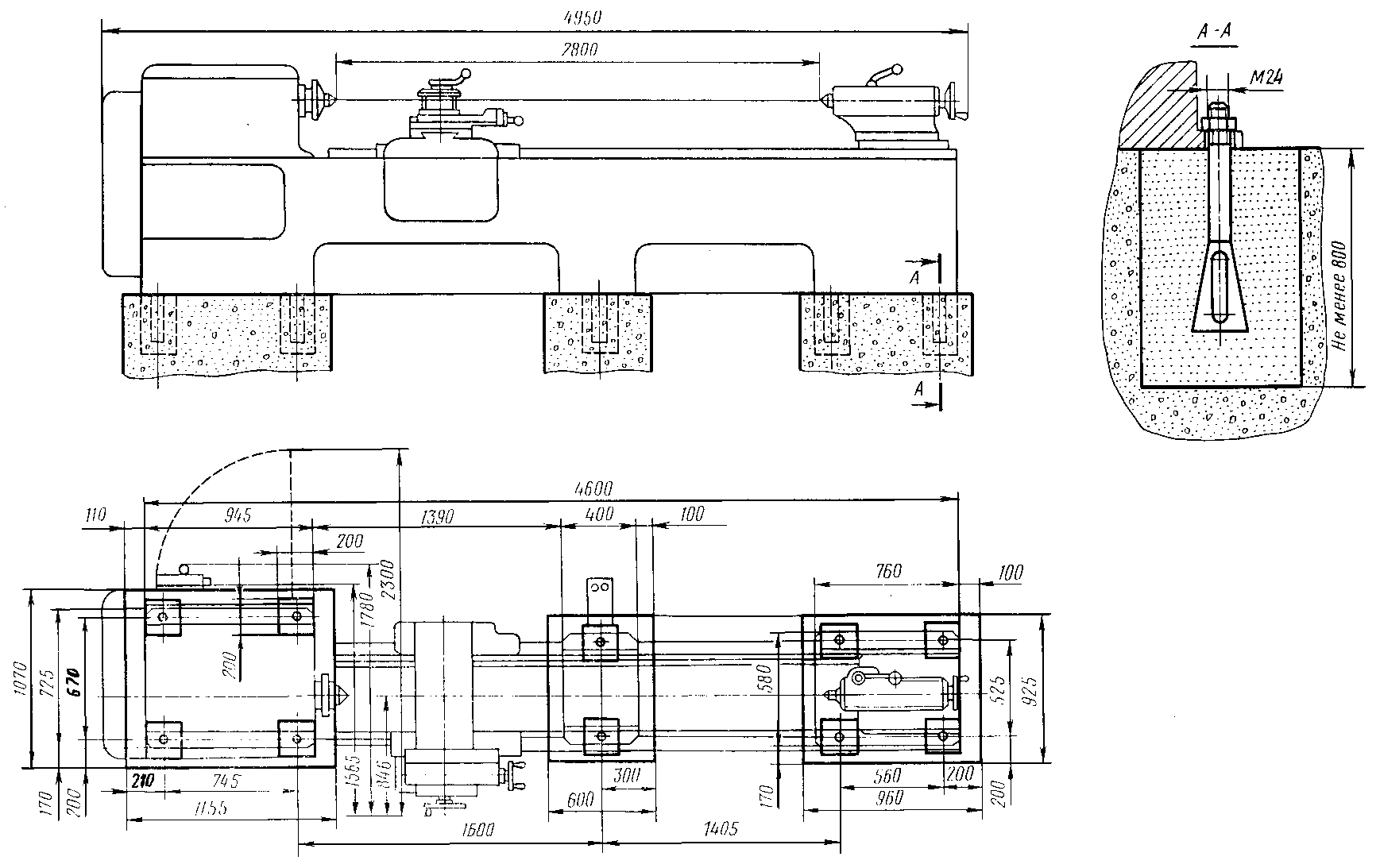

Установку фрезерных станков на обычные фундаменты необходимо производить после затвердевания бетона. Перед установкой станка фундамент должен быть размечен по габаритным размерам станка в плане.

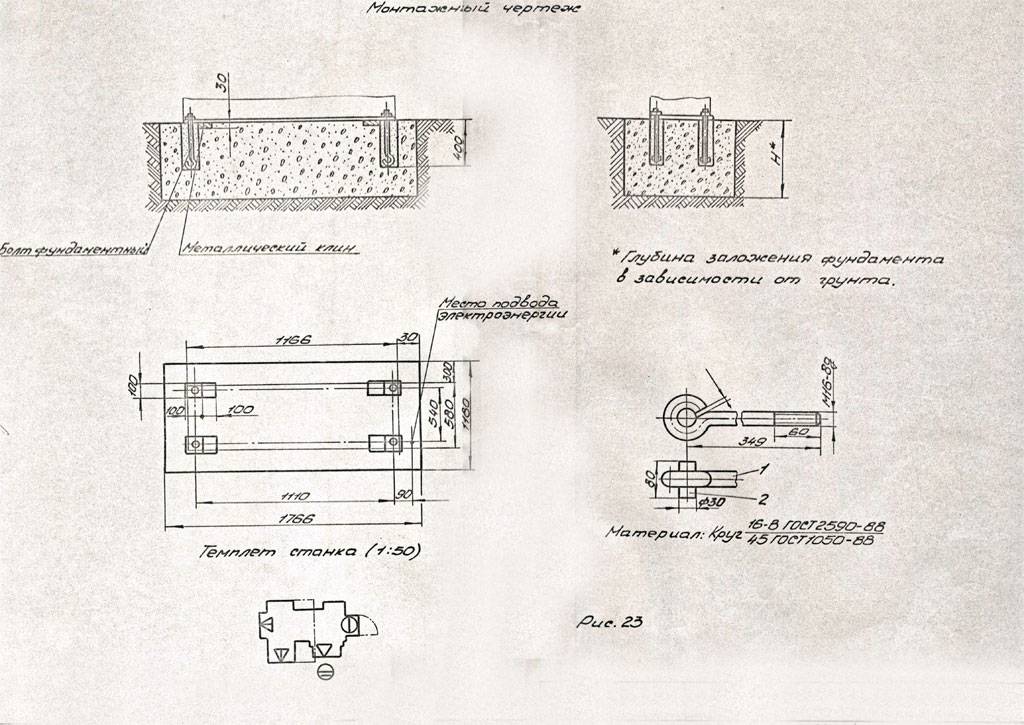

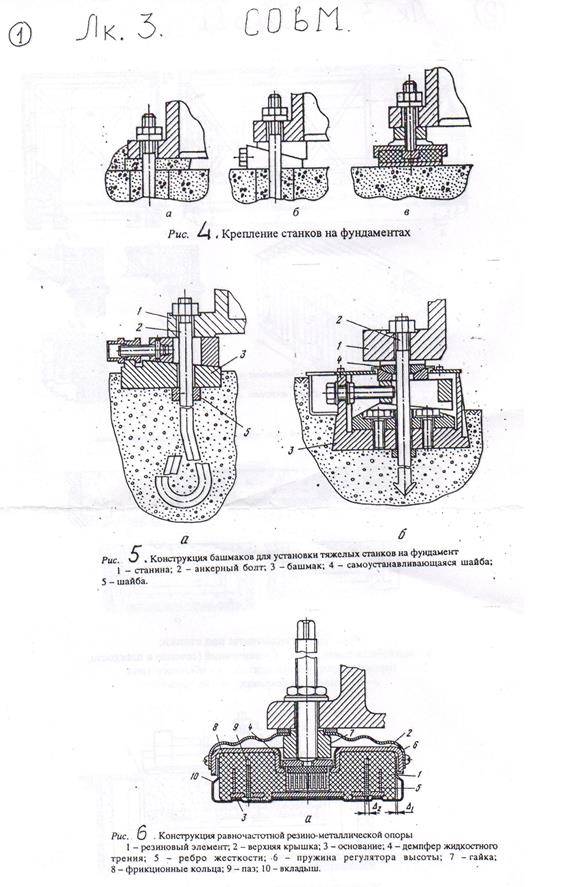

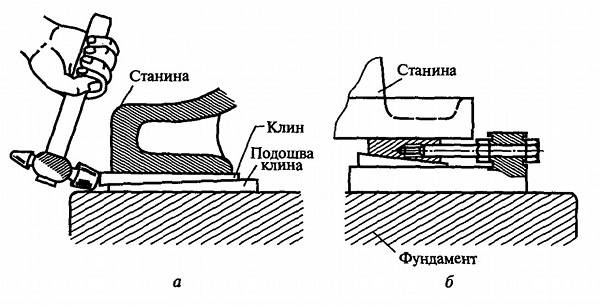

Из-за недостаточной плоскостности фундамента следует использовать металлические прокладки толщиной 3—10 мм или стальные клинья с уклоном 4—5° (рис. 65, а), количество и расположение которых указывается в чертеже. Обычно клинья рекомендуется устанавливать по периметру станины через 500—700 мм друг от друга.

Проверку горизонтальности станка в продольной и поперечной плоскостях выполняют по устанавливаемым в нескольких местах уровням и подбивкой клиньев добиваются, чтобы точность установки соответствовала нормируемой, т. е. 0,04 мм на 1000 мм длины станины.

Рис. 65. Регулировка положения станка на фундаменте:

а — вбиванием клина молотком, б — перемещением клина винтом; 1 — станина, 2 — клин, 3 — подошва клина, 4 — фундамент

Тяжелые фрезерные станки монтируют на башмаках (рис. 65, б), представляющих собой регулируемые винтом двойные клинья.

После окончательной выверки станков затягивают болты или под опорную поверхность станины заливают цементный раствор.

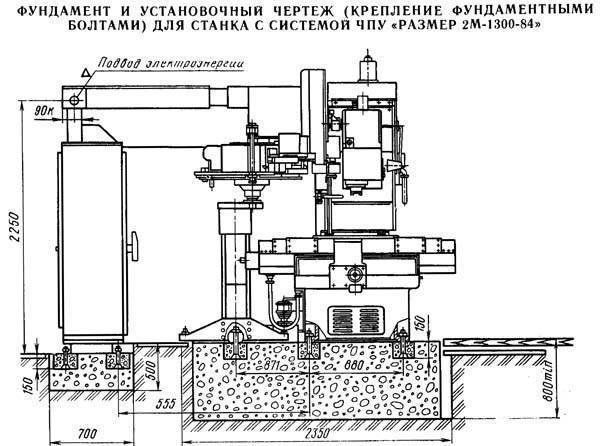

Фрезерные станки с ЧПУ, в том числе и фрезерно-сверлильно-расточные станки с ЧПУ и автоматической сменой инструментов (обрабатывающие центры), устанавливают на фундаменты с закреплением анкерными болтами или на виброопоры (легкие станки) (рис. 66).

Рис. 66. Установка фрезерного станка на фундаменте:

а — с креплением фундаментными болтами, б — на виброопоры

Рис. 67. Резинометаллические виброопоры:

а — равночастотная, б — упруго-жесткая; 1 — упорный винт, 2 — резьбовая регулировочная втулка

В настоящее время известно большое количество виброопор, различающихся материалом упругого элемента (резиновые, резинометаллические, металлические с пружинами из фетра, пробки и т. п.) и конструктивным решением. Среди резинометаллических опор наиболее распространенными являются равночастотные опоры ЭВ-31 и ОВ-33 (рис. 67, а).

Для равночастотных опор жесткость примерно пропорциональна нагрузке, и поэтому частота собственных колебаний станка мало зависит от нагрузки на опору. Это существенно упрощает подбор опор, так как не нужно вычислять опорные реакции от массы станка, а требуется лишь определить, не превышает ли нагрузка на опору предельно допустимую. Преимуществами равночастотных опор по сравнению с опорами с линейной характеристикой является и то, что изменение массы детали или перемещение тяжелых узлов станка не вызывает перегрузки опор. Поэтому один типоразмер может использоваться для установки разных машин.

Для изменения жесткости опоры в различных направлениях, а это особенно важно для станков с тяжелыми реверсируемыми узлами или работающих с ударными нагрузками, в опору можно вставлять специальный вкладыш. Виброопоры имеют устройство для выверки станка по уровню; для различных опор величина регулировки по высоте колеблется от 8 до 15 мм

Специальная конструкция нижнего основания опор обеспечивает хорошее сцепление с поверхностью пола

Срок службы виброопор составляет не менее 10 лет

Специальная конструкция нижнего основания опор обеспечивает хорошее сцепление с поверхностью пола. Срок службы виброопор составляет не менее 10 лет.

Точность установки станка на резинометаллических опорах из-за ползучести резины с течением времени теряется. Для уменьшения потери точности на опорах следует закреплять контргайки, а через три-четыре дня после установки повторно выверять станки по уровню. Выверка станка производится при среднем положении подвижных узлов.

Станок, установленный на упругих опорах, может наклоняться при перемещении подвижных узлов. Поэтому при проверке установки станка на его соответствие нормам точности необходимо использовать два уровня — один устанавливать на недеформируемую часть станины для регистрации общего наклона станка на опорах, другой —на неподвижном узле станка. Выверка производится по разности показаний этих уровней.

При значительных углах наклона целесообразно применять упруго-жесткие опоры (рис. 67,б), позволяющие без изменения базирования станка быстро переходить от упругой установки к жесткой.

Это достигается вращением винта 1 до упора его в основание; регулировка по высоте выполняется вращением резьбовой втулки 2.

Источник

Как правильно установить резец на токарный станок?

Для чего нужна правильная установка резца на токарный станок и как правильно осуществить монтаж? Основные правила, а также некоторые тонкости.

Весь ход процесса точения на токарных станках от самого начала и вплоть до окончательного результата в основном определяется грамотной установкой резца в резцедержателе. В противном же случае при его неправильном положении станку грозит довольно быстрый износ режущей кромки.

Не редко также из-за этой неполадки возникают серьёзные поломки оборудования, которые часто влекут за собой следом ощутимые материальные убытки на производстве.

Перед началом необходимо сперва тщательно очистить опорные поверхности держателя. Главное правило установки резца на токарный станок по сути заключается в том, что его вершина обязательно должна находиться на уровни линии центров станка.

Помните, что установка ниже этой линии приведёт к выталкиванию детали из центров при набегании, а установка выше – к недопустимому нагреву и крайне быстрому износу.

Но в иных случаях для дополнительного улучшения работы резца допускаются незначительные отклонения. К примеру, в процессе черновой обработки деталь устанавливают с небольшим превышением над уровнем центров, составляющем от 0.3 до 1.2 мм (зависит исключительно от диаметра обрабатываемого изделия).

Совершенно другой случай – чистовое точение, при котором установка резца осуществляется со снижением на аналогичную величину.

Будучи закреплённым в резцедержателе не менее, чем двумя болтами, резец необходимо подвести строго к центру задней или же передней бабки и отрегулировать по высоте, подстилая при этом под него не более трёх подкладок. Это придаст максимальную точность при установке детали.

Отдельного упоминания также заслуживают сами подкладки: их следует подготавливать целым комплектом сразу же заблаговременно. Не стоить их заменять на куски металла или же другие иные материалы.

Подкладки нужно класть на опорную поверхность резцедержателя, при этом контролируйте вылет резца – он не должен превышать 1.5 высоты стержня, в противном случае вибрации детали при работе станка не избежать.

Дальнейшая регулировка резца на необходимую глубину может быть произведена двумя путями: методом пробных стружек или с лимбом поперечной подачи. Выбирая первую технологию, резец подводят вплотную до первого касания к поверхности вращающейся детали.

После чего он отводится вправо и далее глубина резания устанавливается уже глаз. Если диаметр проточки детали после этого вышел больше необходимого, всё повторяется с новой глубиной резания до получения требуемого результата.

Видео: подгонка (установка) резцов под токарный станок.

Republished by Blog Post Promoter

Подготовка фундамента для токарных станков

Токарный станок – оборудование требовательное к установке на фундамент

Для безопасности его использования для рабочего и минимизации поломок самого оборудования, особое внимание необходимо уделить подготовке фундамента

Необычность фундамента под токарное оборудование заключается в том, что при его проектировании необходимо учесть подвод сжатого и подводку электропитания. Обязательны в системе болты заземления. Кроме самого станка на эту бетонную площадку, в зависимости модели, могут быть установлены:

- транспортёр, отводящий стружку от рабочего места;

- гидростанция с жёлобом подачи и отведения воды;

- электрошкаф.

Необходимость крепления оборудования

Одним из основополагающих факторов для производства фундамента под станок является его назначение. Крепление станка к полу производится преимущественно в том случае, если предназначается он для изготовления деталей с точностью до микрон.

При условии, что оборудование мобильное и периодически перемещается, отдельный фундамент для него не требуется, для его установки необходим идеально ровный бетонный пол или подкладка из бетонной панели, толщиной около 15 см. Учитывая вес оборудования, вплоть до 30 тонн, о его устойчивости можно не беспокоиться.

Во избежание возникновения аварийных ситуаций в цеху, для токарного оборудования всё же необходим собственный фундамент с прокладкой трасс под коммуникационные составляющие, обеспечивающие его работоспособность. Металлические трубы под шланги для подачи воздуха, воды, и электричества с напряжением в 380 В, надёжно сохранят от деформации изолирующий слой и сами провода и шланги.

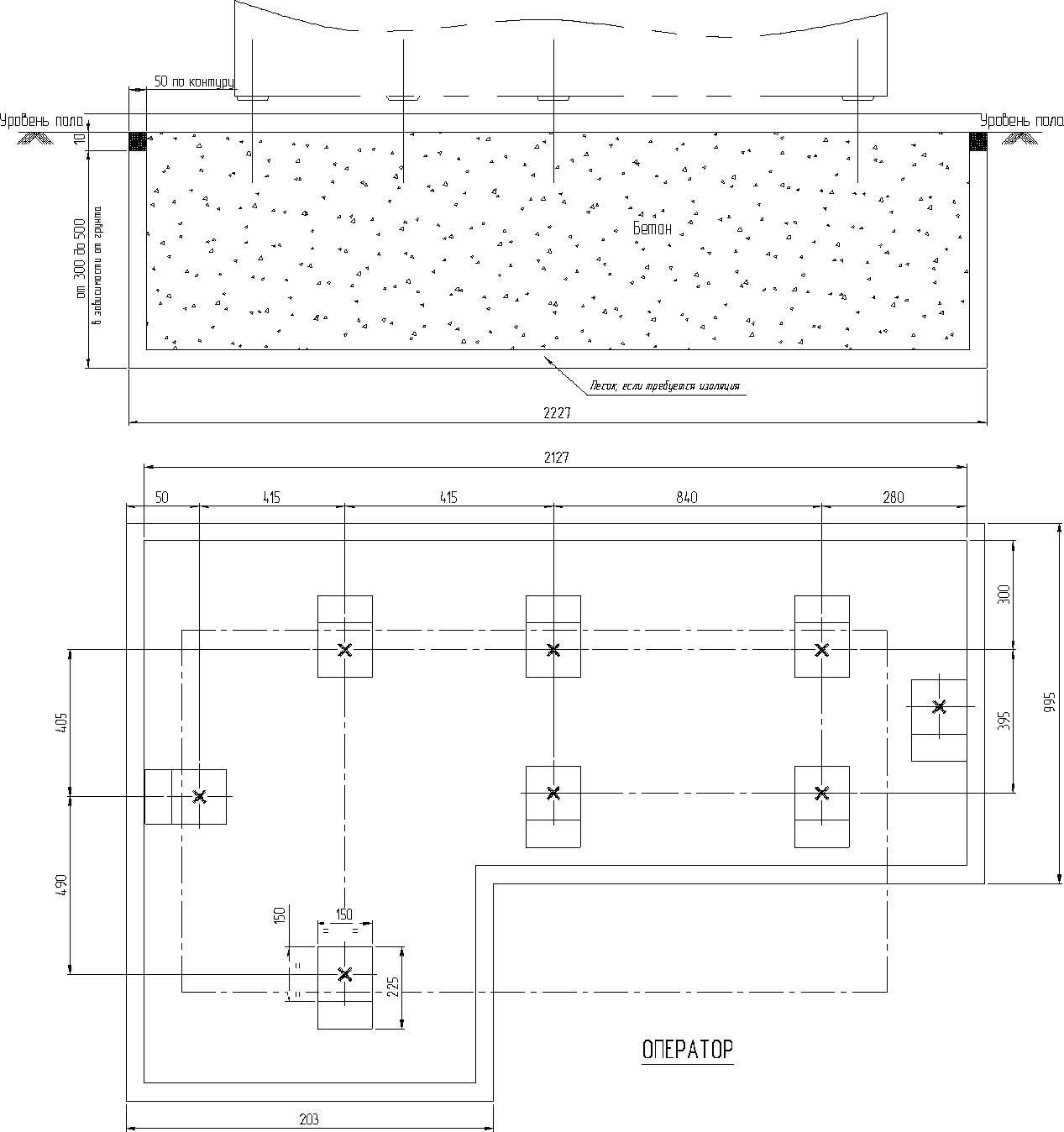

Высота площадки будет зависеть от диаметра труб и веса оборудования. Площадь фундамента рассчитывается под каждый элемент оборудования отдельно, отчего он может не иметь строгой четырёхугольной формы. Он может выглядеть созданным из отдельных элементов, составленных в единое целое. Несмотря на такую конструкцию, заливается он единой плитой, а не для каждого агрегата в отдельности.

Одним из требований к фундаменту для токарного станка или целого комплекса является выступ площадки из-под каждого узла со всех сторон одинаковой ширины.

Особенности заливки фундамента под токарный станок

На точность обработки на токарном станке оказывает вибрация. При малейшей погрешности в закладке фундамента токарного оборудования, вибрация рабочих частей может усиливаться, что приведёт к поломке сложного механизма.

Избежать подобного нежелательного эффекта поможет правильная проектирование и заливка фундамента. Начало работ должно начаться в конструкторском бюро, где будет составлен проект с указанием высоты, ширины, длины каждого элемента. Так же для большей прочности постамента необходимо равномерное распределение нагрузки, которое создаётся на 3 точки опор. Это отражается в проектно-строительной документации.

За пределы общей площади фундамента выносятся заглубляемые столбы, имеющие квадратное сечение, длина их сторон 50 см. Такие отметки осей применяются для создания платформ объёмом в 150 кубометров и больше.

установка станка

Если совсем по правильному, то технология такая: 1. делается фундамент с колодцами.

2. станок на фундаменте выставляется предварительно на временных башмаках или клиньях.

3. вставляются анкера с гайками, на них подвешиваются башмаки: под башмаком на анкере шайба стальная прихвачена, на неё одета деревянная шайба (из доски), и уже на деревянную шайбу опирается башмак, и гайкой анкера башмак притягивается к подошве станины.

4. заливаем колодцы по уровень башмаков, так что бы башмак утопился около сантиметра.

5. вытаскиваем временные подпорки.

Теперь станок стоит на башмаках, причем башмаки хорошо прилегают к станине (их не перекашивает на кривом полу), и все на одном уровне. окончательно выставляем и обтягиваем станок.

Для чего нужны деревянные (или любые другие податливые шайбы): когда тянем анкер, он растягивается под нагрузкой, и если башмак будет на стальной шайбе — то притягивать будет станину к этой шайбе, а не к фундаменту. А деревянная шайба сожмется, и станина будет притянута к фундаменту, причем к его толще.

Клинья стальные, угол не очень большой, 5-7 град. Станок ставится на подготовленное основание (подгоняете по высоте для себя, рука, согнутая в локте и касающаяся маховика поперечной подачи параллельна полу), клиньями по уровню выставляете горизонталь вдоль и поперек, заливаете бетоном, (стараясь пролить его в щели) на 4-5 см. в высоту. Перед установкой в бетон основания вворачиваете анкера. Перед заливкой после выравнивания затягиваете гайки на анкерах.

добавлю.. если будут анкера, высоко подливать бетон не надо, только чтобы заполнились щели.

Требования к фундаментным конструкциям под оборудование

Требования к фундаментам под промышленное оборудование выдвигаются высокие по разным критериям. Это связано с тем, что они испытывают разноплановые нагрузки и подвержены часто воздействию агрессивных веществ.

Фундамент с приямком

Фундаментная конструкция под оборудование должна обладать следующими свойствами:

- значительной прочностью, чтобы выдерживать динамические и статические воздействия со стороны установленного механизма;

- химической стойкостью (инертностью);

- значительной массой, обеспечивающей сопротивление вибрационным нагрузкам (гашение колебаний);

- минимальными отклонениями от плановых размеров, то есть габариты опоры должны практически полностью соответствовать расчетным параметрам;

- большей, чем у монтируемого агрегата, площадью опоры.

Высокая прочность и устойчивость к действию химически активных компонентов определяют в значительной степени срок службы основания и, в ряде случаев, рабочих установок.

Разрушающими опору агрессивными веществами являются:

- смазочные материалы;

- охлаждающие жидкости;

- различные технические масла;

- разное топливо и прочие.

Гашение вибраций массивным основанием от работы механизмов с динамическими нагрузками (пример таких агрегатов – прокатные клети, молоты) имеет большое значение. Это связано с тем, что колебания вызывают сокращение срока эксплуатации всей постройки и самого оборудования, а также соседних механизмов.

Вибрации возникают из-за наличия неравномерно вращающихся деталей в машине: режущих инструментов, роторов, шкивов и прочих.

Кроме размеров (длины, ширины, высоты) опорной конструкции, с чертежом должны совпадать и места расположения крепежных элементов. Допустимы только минимальные расхождения.

Если не предусмотрено конструктивными особенностями оборудования, то уклоны на установочной площадке должны отсутствовать, чтобы можно было правильно и быстро выполнить монтажные работы.

Подготовленное основание

Общие нормативные регламентации

Построенный фундамент под установку оборудования должен обеспечивать безопасность трудового процесса (соответствовать действующим нагрузкам по прочности) и удобство обслуживания смонтированных на нем механизмов. Для этого делают приямки (или подвалы), прокладывают прочие инженерные коммуникации.

Кроме рассмотренных критериев, которым должны соответствовать опорные конструкции под оборудование, к фундаментам с динамическими нагрузками и процессу их возведения предъявляются следующие требования:

- нужно, чтобы строительство и проектирование оснований выполнялось компетентными специалистами с высоким квалификационным уровнем, а также опытом проведения подобных работ;

- для создания проекта нужно, чтобы исходные данные имелись в требуемом объеме и интерпретировались только профессионалами;

- процесс строительства должен сопровождаться постоянным контролем качества проведения работ;

- нужно, чтобы действия всех участников строительного процесса были четко скоординированы;

- построенные фундаменты должны быть используемыми по назначению, соответствующему указанному в проектной документации;

- для строительства следует применять материалы, отвечающие нормативным требованиям;

- обслуживание оснований следует выполнять так, чтобы конструкция прослужила максимально возможный срок;

- надежность и максимально возможная простота крепления (как пример – анкерные болты, вмуровываемые в бетон).

Разнообразие оборудования

Когда речь идет об основаниях под оборудование, то следует учитывать, что существует большое его разнообразие, объединенное в отдельные группы. Нормативными документами предполагается расчет фундамента под каждую из них вести с учетом эксплуатационных особенностей механизмов.

Металлообрабатывающий станок

Металлообрабатывающий станок

Фундаментные конструкции проектируют и возводят под следующие группы машин:

- с кривошипно-шатунными механизмами: компрессоры поршневые, рамы лесопильные, дизели, мотор-компрессоры;

- турбоагрегаты: турбовоздуходувки, турбокомпрессоры, турбогенераторы;

- электрические машины, такие как синхронные компенсаторы и мотор-генераторы;

- штамповочные или ковочные молоты кузнечные;

- прокатное оборудование (вспомогательного или основного типа);

- копры, предназначенные чтобы разбивать скрап;

- вращающиеся печи;

- дробилки (гирационные, трубчатые, щековые, валковые) и мельничные агрегаты;

- металлорежущие станки;

- прессы;

- машины формовочные (используемые как в литейном производстве, так и при изготовлении железобетонных блоков).

Монолитная основа сложной конструкции

Фундамент под станок с ЧПУ

Фундамент под станок с ЧПУ

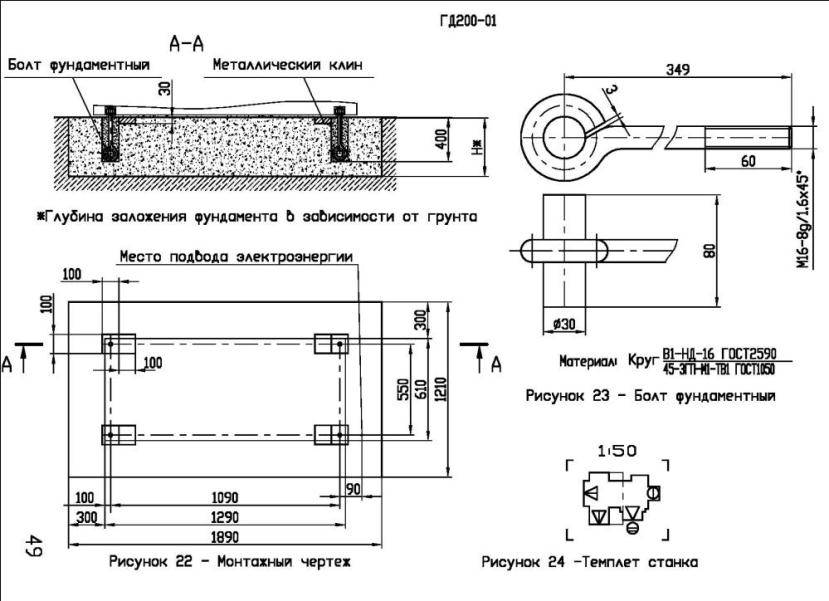

Фундамент для станка должен быть изготовлен в соответствии со строй заданием на фундамент, указанном в документации на станок.

Крепёжные детали (анкерные болты) для установки станка на фундамент поставляются со станком или должны быть изготовлены покупателем станка согласно прилагаемой документации.

Технические условия на изготовление фундамента.

Для станков нормальной точности:

Несущая способность грунта 5кг/м2. При необходимости фундамент нагрузить дополнительной нагрузкой (бетонными блоками, блюмсами и т.п.), превышающей массу станка в 3-4 раза и ежедневно до окончания усадки проверять нивелиром высотные отметки по реперу, не связанному с фундаментом.

Для станков повышенной точности:

Фундамент должен выполняться со свободными боковыми гранями и применяться тяжелый бетон проектных марок по прочности на сжатие 150-200 кг/см2. Для заливки фундамента применять бетонную смесь с объёмным соотношением цемент-песок- щебень 1:1:3 (марка бетона не ниже М250).Глубина фундамента Н > 0,6 √F, где F – площадь фундамента.

Фундамент армируется единой решёткой по длине, ширине и высоте с величиной ячейки 200 мм. Диаметр арматуры зависит от величины фундамента и может быть от 12 мм до 20 мм.

Прочность бетона фундамента.

Монтаж станка может быть допущен при достижении бетоном прочности на сжатие не ниже 50% проектной (примерно соответствует семидневному бетону). К моменту пуска станка прочность бетона должна быть не ниже 70% проектной (примерно соответствует 15 дневному бетону). Срок полного твердения бетона – 28 дней.

Качество бетона контролируют по прочности контрольных кубиков 200х200х200 мм.

Прочность бетона в готовом фундаменте может быть грубо оценена по звуку и ударам.

Стройзадание является проектным заданием для разработки фундамента и определяет конструкцию только верхней части. Верхняя часть, поверхность для установки станка должна быть ровной, «гладкой», без уклонов и выпуклостей.

Внимание! Станок, установленный на полу при отсутствии фундамента без выверки по уровню и без крепления к полу, через короткое время теряет свою точность, изнашиваются направляющие и в результате станок требует ремонта

Доводка и настройка китайских настольных станков

вот уж, извините, Давид,не согласен.

Сдуру и … сломать можно. Керосином и др сож не пользуюсь вообще. точить надо медленно, не более 300 об мин. Дело в том что СОЖ (смаз охл жидк) используют дл отвода тепла, смазки при этом там где она нужнее всего — в зоне резания нет и не будет. ее выдавит. мы не на заводе где режут на запредельных скоростях. Съем 0.1-0.5 мм в зависимости от материала. Фотографии обточ. болванок — бронза, сталь ХВГ, Х18Н10Т, В95, Д16. могу вставить. Точил закаленные штоки авт коробок передач.

READ Как правильно установить дефлекторы на рено дастер

Дюраль точится в любых размерах на сухую?

так точно-с. С большим-с удовольствием на автоподаче.

Или керосин все же нужен на больших диаметрах? Меня производительность меньше всего волнует, потому как интересен сам процесс.

молодец. Еще учти (или попробуй) какая будет вонь и дым от кипящей СОЖ. (не для квартиры 100%).

Диаметр ни при чем важна скорость резания, которая зависит от диам. и оборотов. Извини что пишу это, надеюсь сам знаеш.

Бабку переднюю не разобрал. Фланцы подшипников шпинделя снимал (они у меня пластмассовые) — а дальше побоялся — очень плотно сидят подшипники в бабке. Чем их, съемником вытаскивать шпиндель? Или достаточно снять бабку со станины не вынимая из нее шпинделя?

Для смазки не надо вытаскивать шпиндель. снизу бабка открытая. Если оч хочется — съемник или бронзовая колотушка.

О резцах. Их у меня всегда закреплено 4. Вылет у двух проходных- минимальный — не более 10мм.

1. «Универсальный» — самый ценный. Похож на тонкий отрезной или канавочный.

3мм Х 20мм — длина лезвия. очень острый и отполированный. делал на точиле из куска отрезного резца отеч. Р6М5 12х12мм., затем доводил на всем что было. Используется как отрезной (лучше делать канавку и резать ножовкой, но по цв мет и так отлично), подрезной, канавочный и двухсторонний проходной. При установке срезом лезвия параллельно детали (как при отрезке и точке канавок) и продольной подаче дает чистую поверхность, не «отжимает» тонкую заготовку и не искажается размер диаметра. При небольшом отвороте рецедержателя на угол до 45 град. имеем точение острым углом как в обычном проходном резце. В обе стороны. Им можно также подрезать торцы и получать чистую поверхность торца. (написано несколько коряво) но смысл в том что точим не вершиной, а боковыми сторонами лезвия. Очень любимый мной резец. Канавок для завивки стружки не делаем ни на одном из резцов. Стружка тонкая и не «загромоздит проход между станками». Зато, имеем плоскости без всяких канавок, легко подтачиваемые без потери материала резца.

2. резьбовой. Опять же короткий насколько можно. из того же бруска Р6М5. Без канавки для завива.

3. Твердосплавный острый проходной. Из резцовой вставки большогго резца. Выступает из держателя на 8-10 мм. Точим им закаленную сталь, нерж, итд. твердые материалы.

4. Твердосплавный с закругленным концом. аналогичен пред. только конец имеет радиус 2-3 мм. Чистовая обточка нерж. и др твердых.

кто «тащится» от завитой стружки — делаем «порожек» из железки и устанавливаем на резец сверху. Все умнее чем канавка.

по поводу 90 мм — придумаешь что нибудь, хотяб г — образный резец. как тебе советует Давид.

А вот еще интересный вопрос. Мой китаец имеет хитрую такую защиту от поломок. Если к примеру слегка стукнуть по станине гаечным ключем электроника «вырубает» мотор.

READ Как правильно установить видеокарту на компьютер со встроенной видео

Источник