Режимы работы

Для работы перфоратора в его конструкции предусмотрено три режима. Каждый из них необходим для выполнения собственной функции.

Сверление

Для выполнения задач в этом режиме переключатель устройства устанавливают в положение «сверло». Надавливать на него сильно не нужно, достаточной будет сила нажатия в 5 кг. Если перфоратор используется для сверления отверстий, нельзя включать на нём реверс или ударный режим, иначе это приведёт к поломке. Для предотвращения возникновения такой ситуации в инструменте предусмотрена кнопка «блокировка удара».

Сверление с ударом

Для работы в этом режиме переключатель устанавливается в положение, рядом с которым изображён молоток со сверлом. Затем инструмент подносят к рабочей поверхности. Необходимо следить за тем, чтобы не было перекоса бура или его скольжения по материалу. Давить на устройство при этом нужно очень легко.

Режим удара

Для работы с этим режимом переключатель устанавливается в положение, рядом с которым изображён молоток. При штроблении инструмент крепко держат двумя руками без сильного давления.

Работа с перфоратором не так сложна, как кажется на первый взгляд

При его использовании необходимо лишь чётко следовать инструкции, обратив внимание на индивидуальных конструктивных нюансах устройства. Чтобы не получить травмы и не поломать инструмент, следует заранее изучить принцип его работы и быть осторожным

Сцепные муфты

В приводных устройствах, часто включаемых и выключаемых, с переменным режимом работы, например в трансмиссиях тракторов и автомобилей, в передачах к металлообрабатывающим станкам, конвейерам, транспортерам и другим машинам, устанавливают управляемые сцепные муфты. Их конструктивное оформление отличается большим разнообразием, но применяют главным образом муфты сцепные кулачковые и фрикционные.

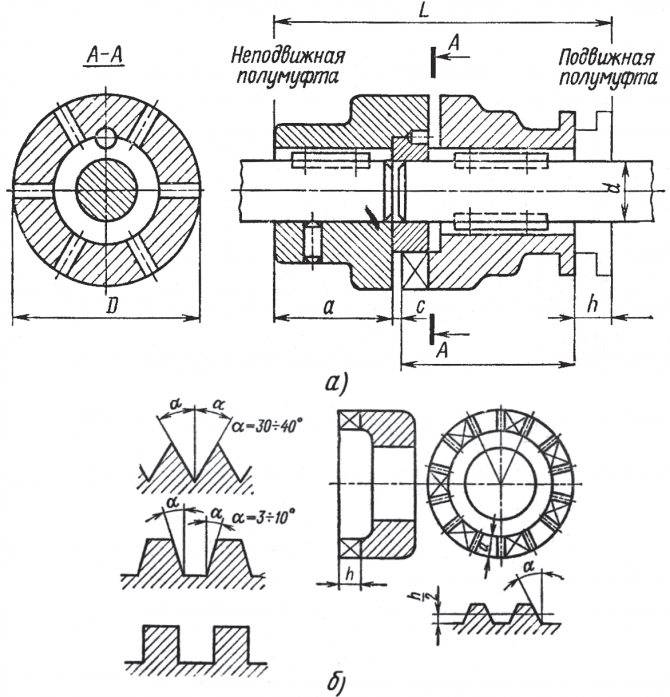

2.1. Кулачковые сцепные муфты

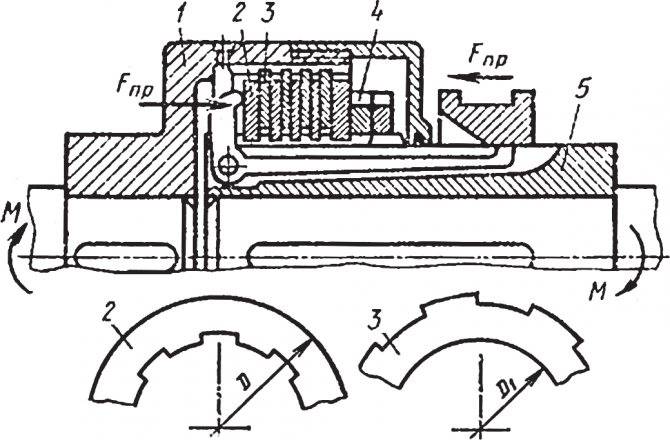

Наиболее простая конструкция муфты с прямоугольным профилем кулачков показана на рис. 8, а; соотношение размеров ее таково: наружный диаметр D ≈ 2,5d; длина ступицы неподвижной полумуфты l 1 ≈ 1,5d, то же подвижной l2 ≈ (2…2,5)d; осевой зазор е ≈ 5…10 мм; число кулачков z=3…5; высота кулачка h ≈ (0,3…0,5)d. Полумуфты должны строго центрироваться на валах, для точности расположения которых служит втулка в одной из полумуфт.

Эти муфты применяют для передачи значительных моментов, включение их возможно лишь при весьма малой относительной угловой скорости (порядка 1 рад/с) или же лучше при полной остановке механизма.

Муфты с треугольными и трапецеидальными кулачками допускают включение на ходу при разности окружных скоростей на среднем диаметре до 0,8 м/с:

- треугольный профиль с углом α=30…40° пригоден для легких передач с небольшим значением Тном, так как при значительных нагрузках кулачки сминаются и изнашиваются за сравнительно короткий срок; число кулачков z≤60, что обеспечивает плавность включения;

- трапецеидальный профиль считают оптимальным для средненагруженных муфт; угол α ≈ 3…10°, число кулачковz=5…12, высота кулачка h ≈ 0,1Dc; ширина кулачка в радиальном направлении b~(1,5…2)h.

На рис. 8, б представлены профили кулачков. Твердость рабочих поверхностей 50…60 HRC.

Рис. 8. Муфта сцепная (а) и применяемые формы кулачков (б)

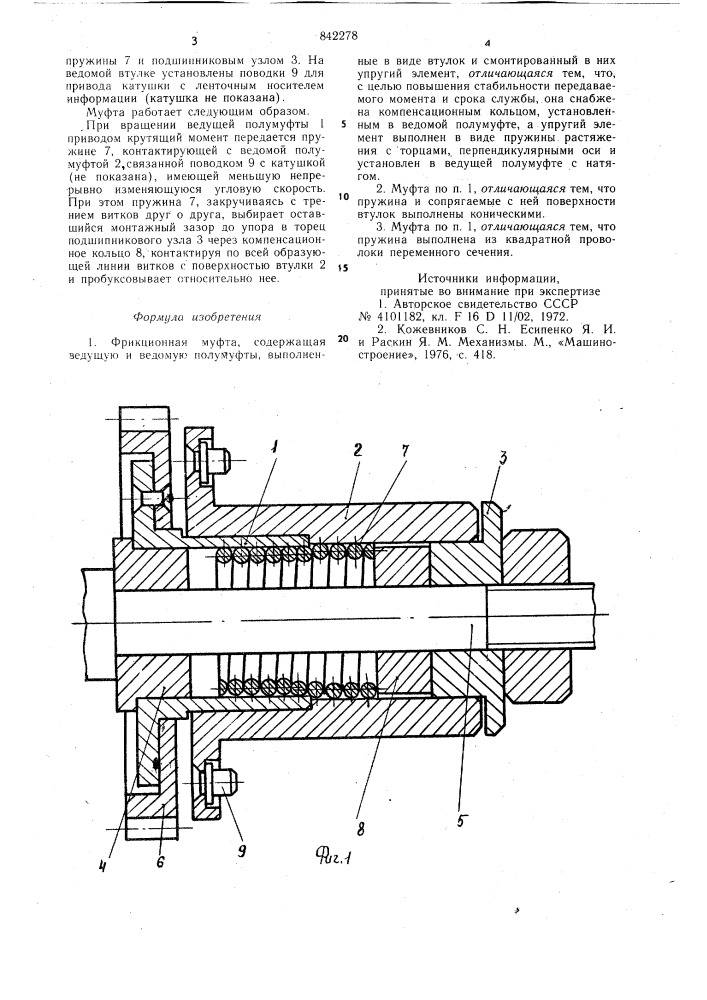

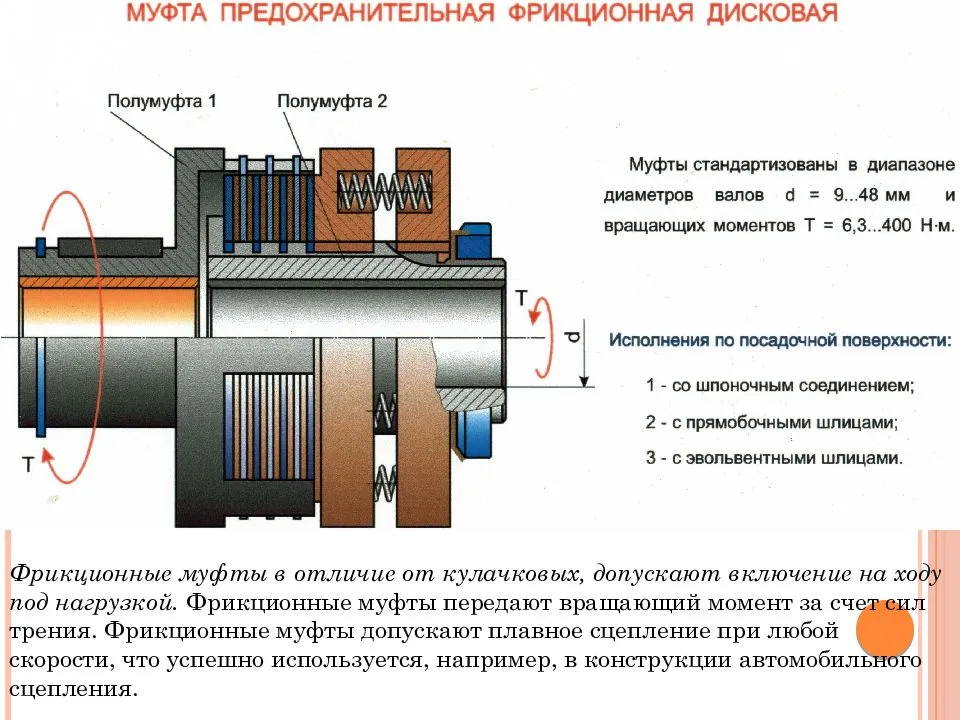

2.2. Фрикционные сцепные муфты

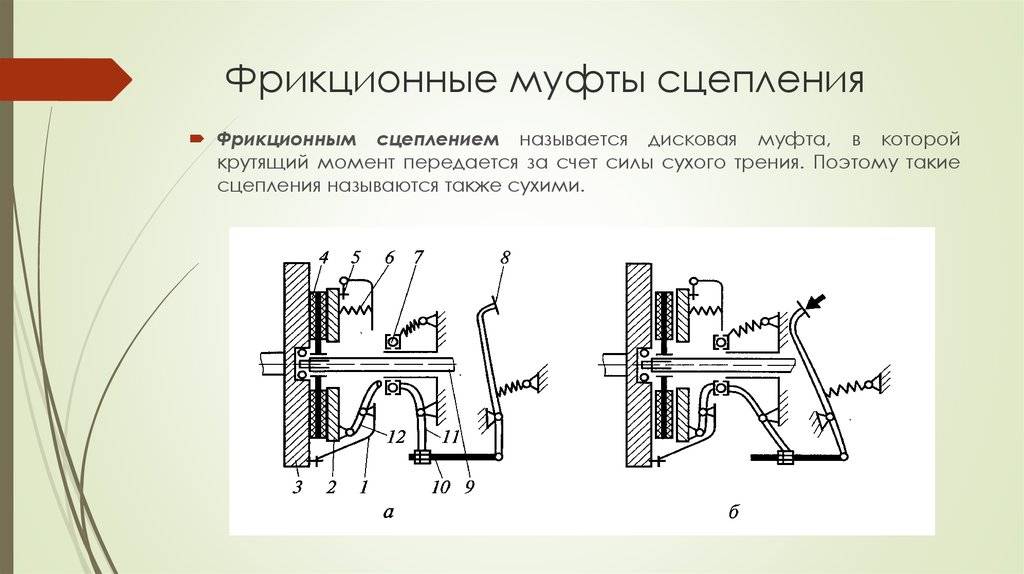

Фрикционные муфты обеспечивают плавное безударное включение, так как в момент включения нагрузка возрастает с ростом тормозящего эффекта между дисками. Муфта передает вращающий момент за счет сил трения, создаваемых на трущихся поверхностях сцепляющихся звеньев муфты. Давление на трущиеся детали создается с помощью механизмов включения различного вида, которыми можно управлять режимом работы муфты. Наибольшее распространение получили пружинно-рычажные механизмы; для дистанционного управления муфтой удобны гидравлические, пневматические или электромагнитные устройства. Муфты работают как со смазкой, так и без нее.

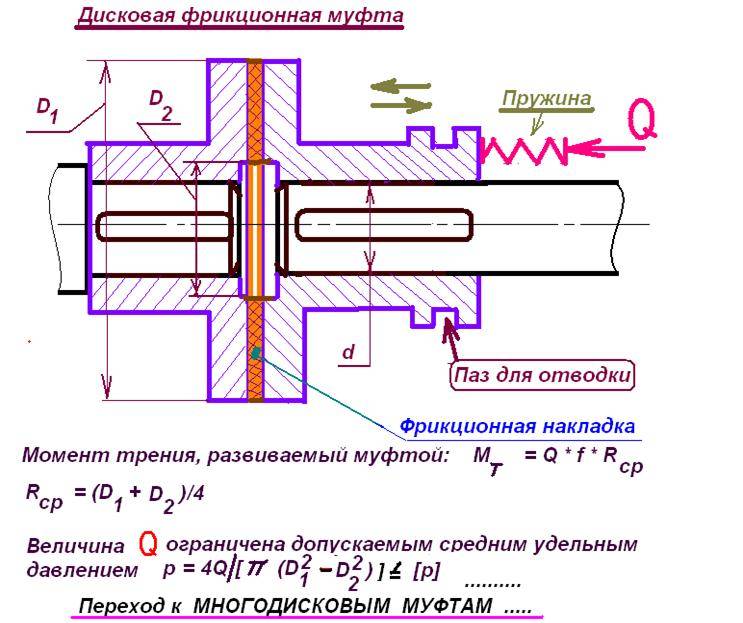

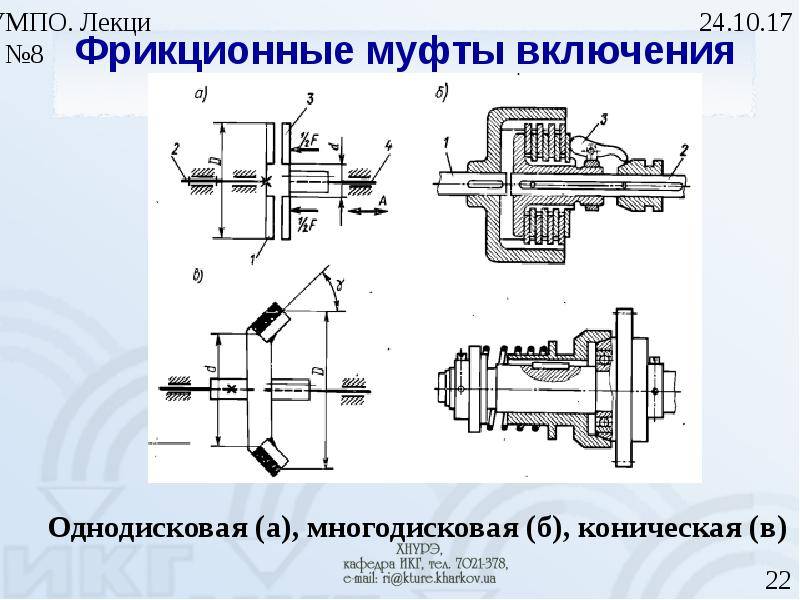

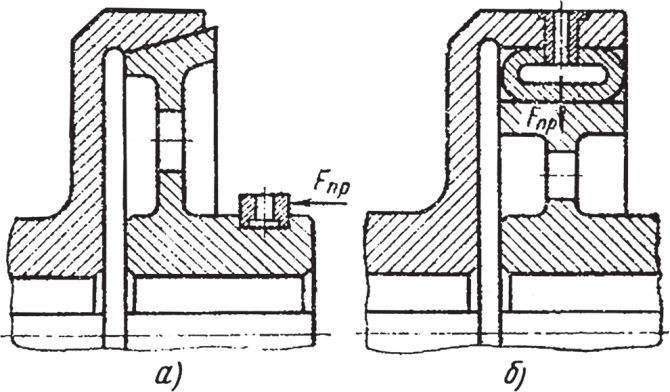

Дисковая муфта с одной парой поверхностей трения (рис. 9) приводится в рабочее положение прижимной силой Fпp.

При малых вращающих моментах, передаваемых муфтой, оба диска изготовляют из металла; при больших моментах один из дисков облицовывают фрикционным материалом, что позволяет увеличить трение рабочих поверхностей и, следовательно, уменьшить силу прижатия Fпp.

Рис. 9. Фрикционная сцепная муфта

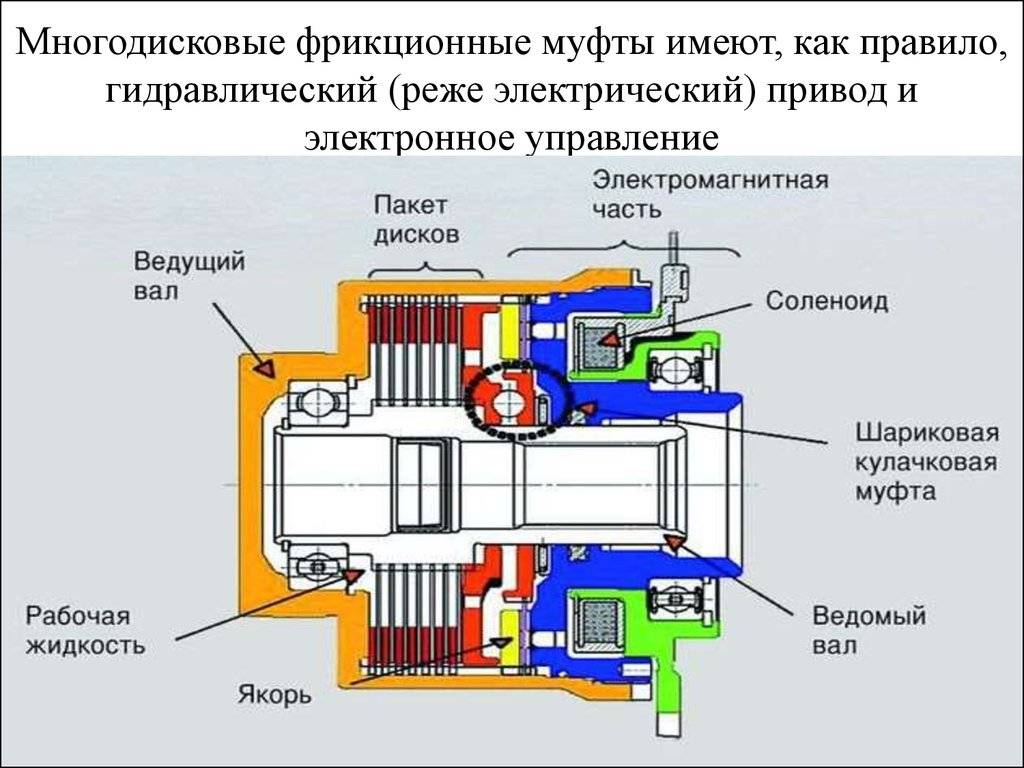

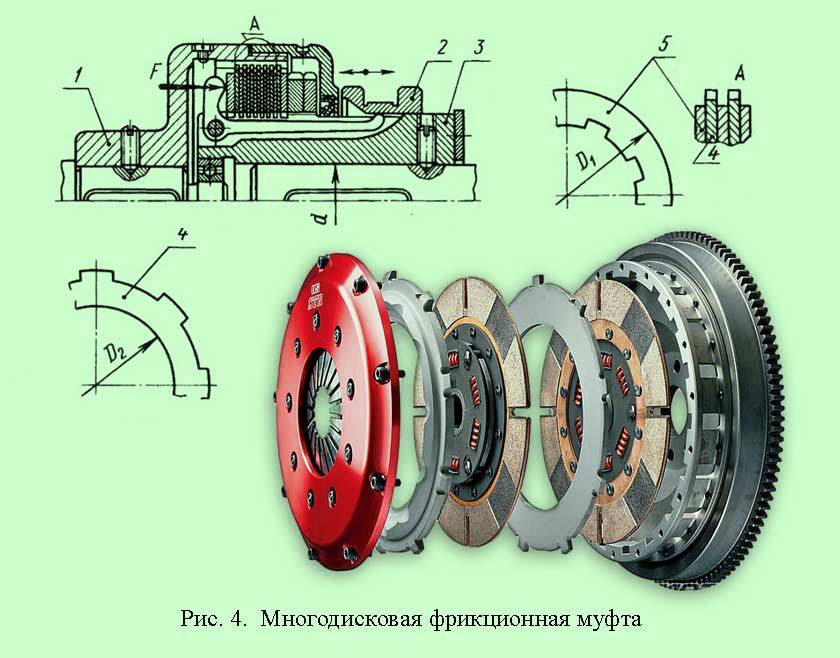

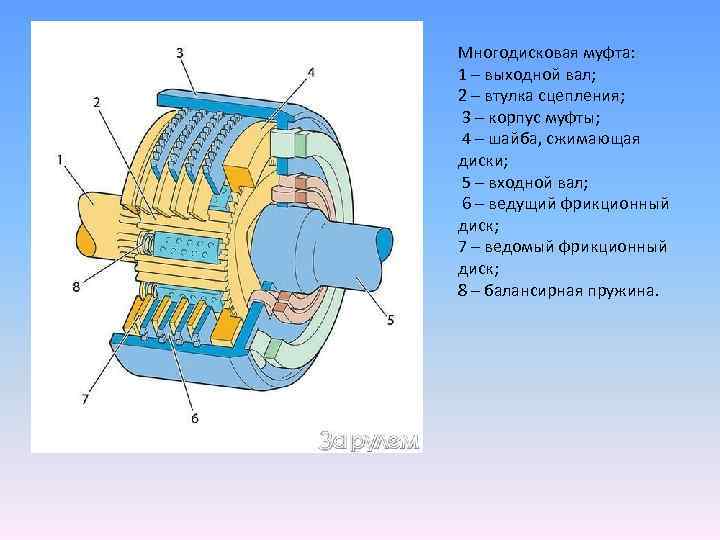

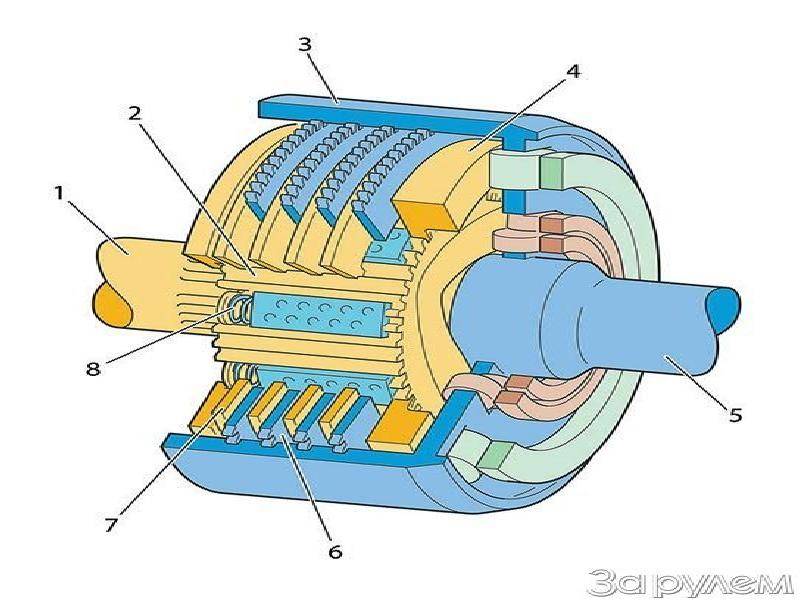

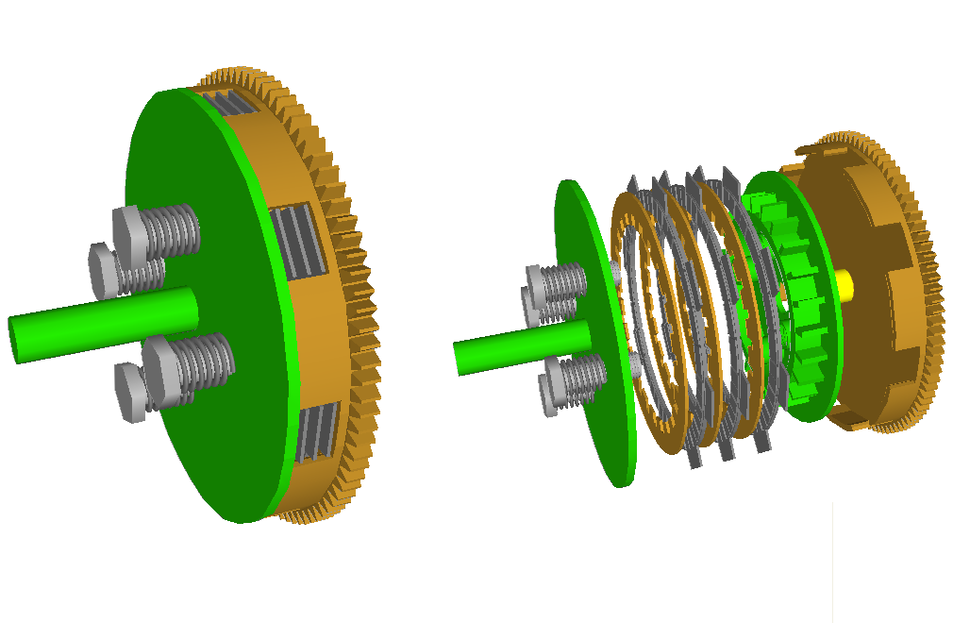

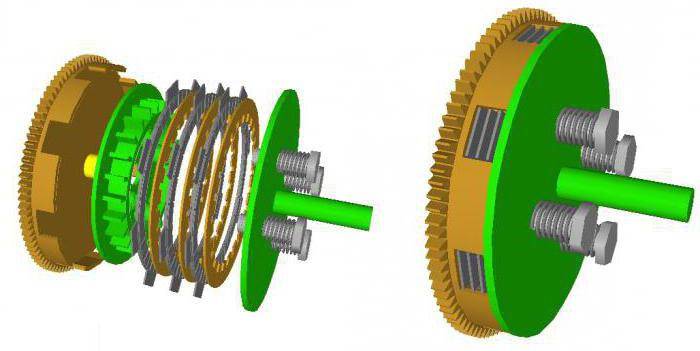

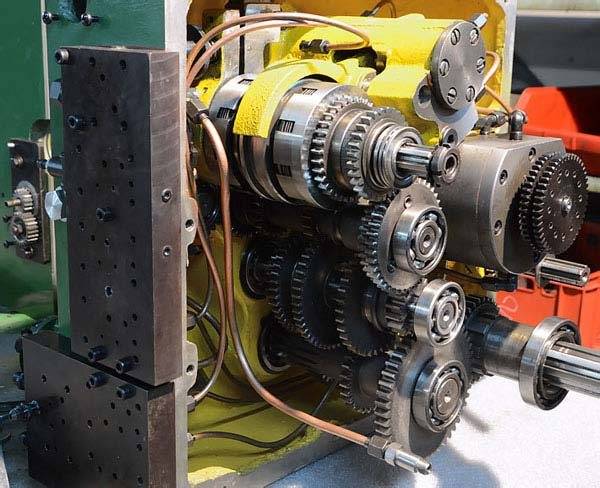

Многодисковая муфта. Для уменьшения силы Fпp и габаритных размеров муфты применяют конструкции не с одной, а со многими парами поверхностей трения – многодисковые муфты (рис. 10).

Рис. 10. Многодисковая муфта

В этих муфтах имеются две группы дисков: внутренние 2 и наружные 3. Наружные диски с D1 соединены с полумуфтой 1, а внутренние c D – с полумуфтой 5 посредством подвижного шлицевого соединения. Правый крайний внутренний диск опирается на регулировочные гайки 4; на левый крайний диск действуют силы нажатия от механизма управления. При этом сила нажатия будет передаваться на все поверхности трения.

Число ведущих дисков выбирают не более 11, так как действие прижимной силы Fпp на последние диски постепенно уменьшается вследствие трения выступов дисков в пазах полумуфт. Толщину стальных дисков принимают 1,5…2,5 мм для муфт со смазкой и 2,5…5 мм – для муфт без смазки. Зазор между дисками выключенной муфты – от 0,2 до 1 мм в зависимости от материала поверхностей трения. Все диски в муфте должны быть параллельными и соосными во избежание их местного повышенного изнашивания и нагрева.

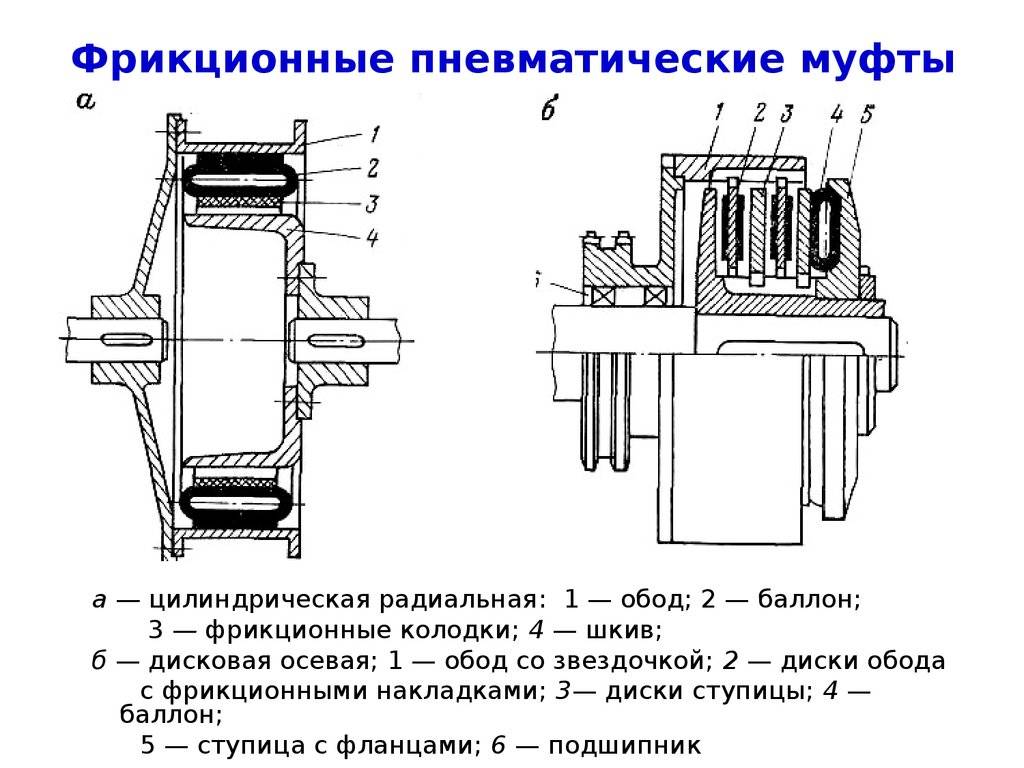

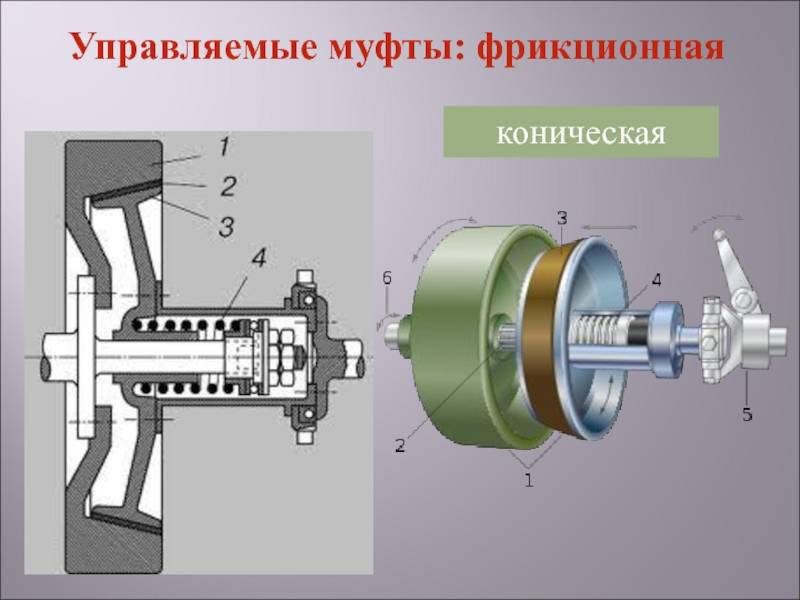

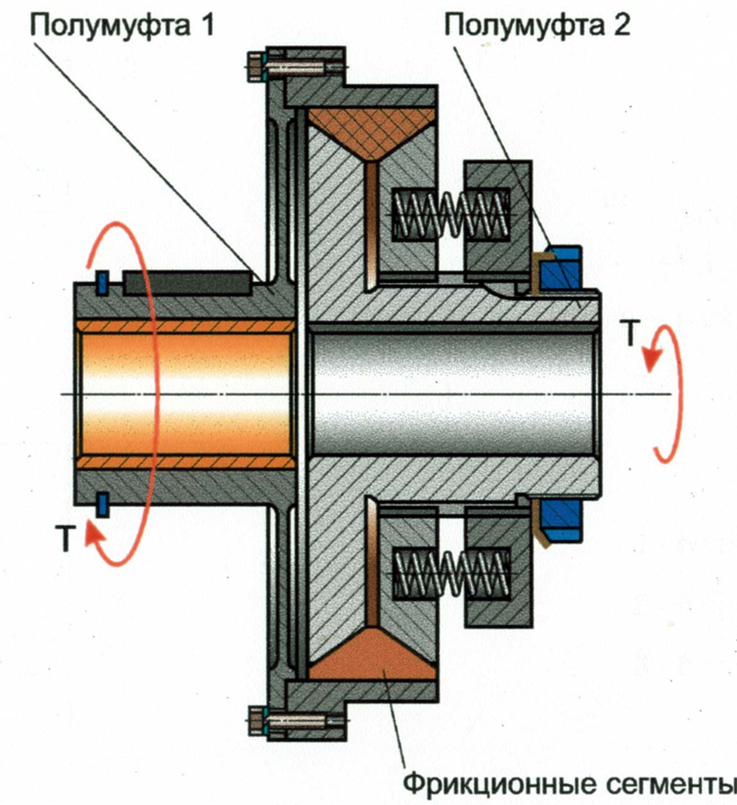

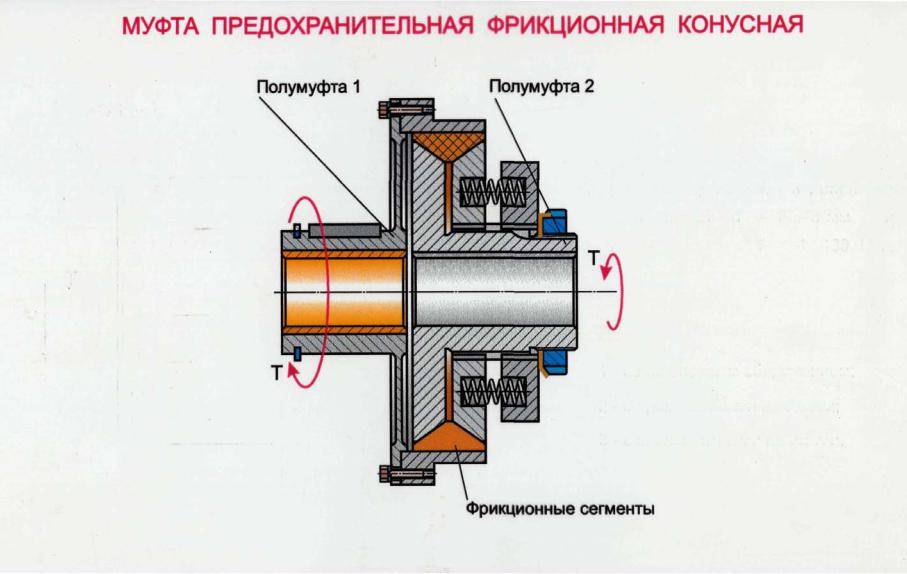

Фрикционные сцепные муфты по форме рабочей поверхности могут быть конусные (рис. 11, а), цилиндрические с пневматическими или гидравлическими шинами (рис. 11, б), колодочные и ленточные, порошковые электромагнитные – когда между полумуфтами в корпусе помещается железный порошок. В зависимости от степени намагничивания порошка в муфте изменяется передаваемый крутящий момент.

Рис. 11. Фрикционные сцепные муфты

Угол α конусной части муфты, соединяющей полумуфты во избежание заклинивания, должен быть больше угла трения ; для чугунных муфт обычно принимают α=8…15°.

Модели с одним барабаном

Фрикционные муфты с одним барабаном делаются с одной или несколькими пластинами. Сила сжатия в данном случае регулируется пальцами. Некоторые специалисты говорят о том, что модификации подходят для кранов. Однако они встречаются еще в автомобилях. Также стоит отметить, что модели выдерживают большие перегрузки. Ведомые диски у них отшлифованы, способны быстро вращаться. Вилки включения чаще всего устанавливаются у основания механизма.

Виды безработицы: фрикционная, циклическая и структурная

В зависимости от причин выделяют три вида безработицы.

Фрикционная безработица — это временная незанятость при добровольном переходе с одной работы на другую. Если выпускник университета впервые ищет работу или если человек уволился с целью найти работу получше — это примеры фрикционной безработицы. Обычно поиски работы при фрикционной безработице длятся 1-3 месяца.

Циклическая безработица — это безработица, возникающая из-за экономического кризиса в результате спада производства. Например, если в результате кризиса автомобильные заводы сокращают производство и увольняют персонал — это пример циклической безработицы.

Структурная безработица — это невозможность трудоустройства из-за различий в структуре спроса и предложения рабочей силы определенной квалификации. Структурная безработица может возникать в связи с технологическими изменениями. Например, появление автоматических сборочных линий сделало безработными многих низкоквалифцированных фабричных рабочих.

Фрикционная и структурная безработица в сумме составляют естественный уровень безработицы. Естественный уровень безработицы считается нормальным явлением в современной экономике. А вот циклическая безработица — уже кризисное явление, с которым необходимо бороться государству.

Устройство и основные компоненты

Итак, фрикцион состоит из стальной конструкции. В ней располагается несколько фрикционных дисков (количество этих элементов зависит от модификации механизма, а также силы момента, который он должен передавать). Между этими дисками устанавливаются стальные аналоги.

Фрикционные элементы контактируют с гладкими стальными аналогами (в некоторых случаях на всех контактных деталях имеется соответствующее напыление), а сила трения, которую обеспечивает материал покрытия (допустимо использование керамики, как в керамических тормозах, кевлара, композитных углеродистых материалов и так далее), позволяет передать нужные усилия между механизмами.

Самой распространенной модификацией подобной модификации дисков являются стальные, на которых нанесено специальное покрытие. Реже встречаются аналогичные варианты, но из высокопрочного пластика. Одна группа дисков закреплена на ступице ведущего вала, а другая – на ведомой. Стальные гладкие диски без фрикционного слоя фиксируется к барабану ведомого вала.

Чтобы плотно прижать диски друг к другу, используется поршень и возвратная пружина. Поршень перемещается под действием давления привода (гидравлика или электрический мотор). В гидравлическом варианте после того, как давление в системе понизится, пружина возвращает диски на свое место, и крутящий момент перестает поступать.

Среди всех разновидностей многодисковых муфт существует два вида:

- Сухой. В этом случае диски в барабане имеют сухую поверхность, благодаря чему достигается максимальный коэффициент трения между деталями;

- Мокрый. В таких модификациях используется небольшое количество масла. Смазочный материал необходим для того, чтобы улучшить охлаждение дисков и смазывать детали механизма. При этом будет наблюдаться значительное снижение коэффициента трения. Чтобы компенсировать этот недостаток, инженеры предусмотрели для такой муфты более мощный привод, сильнее прижимающий диски. Дополнительно в состав фрикционного слоя деталей будут входить современные и эффективные материалы.

Существует большое разнообразие дисковых фрикционных муфт, но принцип работы у всех их один: фрикционный диск сильно прижимается к поверхности стального аналога, благодаря чему происходит подключение/отключение соосных валов разных агрегатов и механизмов.

Модели для приводов

Фрикционная муфта для приводов может работать с одним или несколькими барабанами. В данном случае штоки производятся под небольшие валы. Барабаны устанавливаются в горизонтальном положении. Многие модификации оснащаются дисками из сплава алюминия. Также стоит отметить, что существуют модификации с пружинными устройствами.

Если рассматривать стандартную модификацию, то у нее имеются два отжимных диска. Между ними есть только одна пластина. Втулка в данном случае крепится за штоком. С целью сохранности барабана устанавливаются подшипники. Если рассматривать модели для больших приводов, то у них имеется отжимной диск с перегородкой. Ведомый барабан работает на широкой стойке. Нажимные пружины могут быть со стяжками. Вилки у муфт фиксируются у основания. Некоторые модели производятся с конусными корпусами. Дополнительно у муфт применяются компактные рабочие пластины.

Устройство и принцип работы некоторых муфт

Примером нерасцепляемых муфт являются так называемые глухие муфты. По характеру работы их относят к жестким муфтам. Глухие муфты соединяют соосные валы в одну жесткую линию. Наиболее распространенными глухими муфтами являются втулочные и фланцевые муфты.

Рис. 32. Втулочные муфты: а – крепление втулки 1 штифтами 2; б – крепление втулки 1 шпонками 3 и фиксация винтом 2

Втулочная муфта представляет собой втулку, надеваемую на концы валов и закрепляемую на них штифтами (рис. 32 а), шпонками (рис. 32 б) или шлицами. Эти втулки имеют простую конструкцию, малые габариты и низкую стоимость. Прочность таких муфт определяется прочностью штифтов и шпонок.

Фланцевая муфта (рис. 33) состоит из двух полумуфт с фланцами, стянутыми болтами. Фланцевые муфты могут передавать большие моменты, достаточно надежны в работе.

Жесткие компенсирующие муфты предназначены для соединения валов с компенсацией различного рода смещений (рис. 34 а — радиальных, б — осевых, в — угловых), появляющихся вследствие неточности изготовления и монтажа.

В качестве примера таких муфт рассмотрим зубчатую компенсирующую муфту. Она состоит (рис. 35) из двух обойм 1 с внутренними зубьями эвольвентного профиля, которые зацепляются с зубьями втулок 2, насаживаемых на концы валов. Обоймы соединены между собой болтами.

Рис. 35 Зубчатая муфта

Основная часть упругих муфт — упругий элемент (неметаллический или металлический), смягчающий толчки и удары, защищающий от крутильных колебаний.

Наиболее широко применяемая упругаявтулочно-пальцевая муфта (МУВП) состоит из двух полумуфт (рис. 36), в одной из которых в конических отверстиях закреплены соединенные пальцы с надетыми гофрированными резиновыми втулками.

Рис. 36. Втулочно-пальцевая Рис. 37. Муфта упругая с

муфта торообразной оболочкой

Упругая муфта с горообразной оболочкой состоит из двух полумуфт (рис. 37), упругой оболочки, по форме напоминающий автомобильную шину, и двух колец, зажимающих с помощью винтов оболочку. Эта муфта обладает высокими упругими и демпфирующими свойствами, обеспечивает шумо- и электроизоляцию узлов привода.

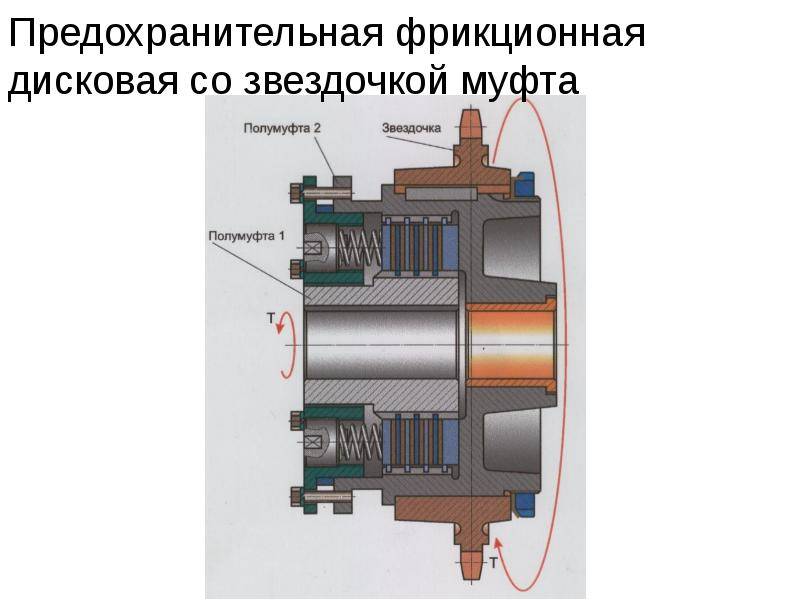

Примером сцепных (управляемых) муфт могут служить кулачковые (рис. 38) и фрикционные (рис. 39) муфты.

Рис. 38. Схема кулачковой муфты

Кулачковая муфта состоит из двух полумуфт с кулачками на торцевых поверхностях. Для переключения муфты одна полумуфта передвигается вдоль вала на направляющей шпонке или шлицах с помощью механизма управления муфтой. При включении кулачки одной полумуфты входят во впадины другой, создавая жесткое сцепление.

Рис. 39. Схемы фрикционных муфт

Фрикционные муфты служат для плавного сцепления валов под нагрузкой на ходу при любых скоростях. Передача крутящего момента осуществляется силами трения между трущимися поверхностями деталей муфты. В момент перегрузок фрикционные муфты пробуксовывают, предохраняя машину от поломок. По форме поверхности трения фрикционные муфты делятся на дисковые (рис.39 а), конусные (рис. 39 б) и цилиндрические (рис. 39 в)

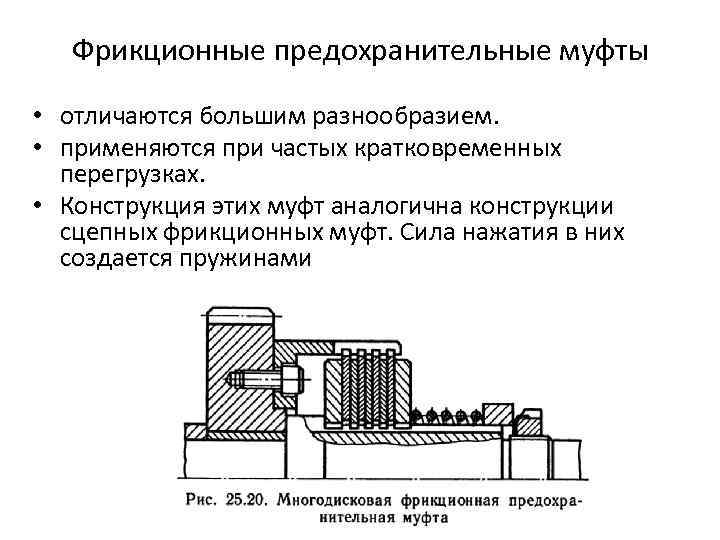

Самоуправляемые муфты предназначены для автоматического сцепления и расцепления валов при изменении заданного режима работы машины. Примером самоуправляемых муфт могут служить предохранительные муфты.

Предохранительная пружинно-кулачковая муфта по конструкции аналогична сцепной кулачковой, только подвижная в осевом направлении полумуфта прижимается к неподвижной с помощью пружины. При перегрузке сила на гранях кулачков становится больше прижимного усилия пружины и муфта многократно прощелкивает кулачками, подавая звуковой сигнал о перегрузке.

Рис. 40 Предохранительная

муфта со срезным штифтом

Существуют такжепредохранительные муфты с разрушающимся штифтом. На рис. 40 изображена такая предохранительная муфта. В ней при перегрузке штифт 3 срезается кромками стальных закаленных втулок 4, установленных в полумуфтах 1 и 2. Для возобновления работы машины вывинчивают пробку и срезанный штифт заменяют новым. Иногда в муфте ставится два срезных штифта.

Дата добавления: 2016-12-16 ; просмотров: 5327 ;

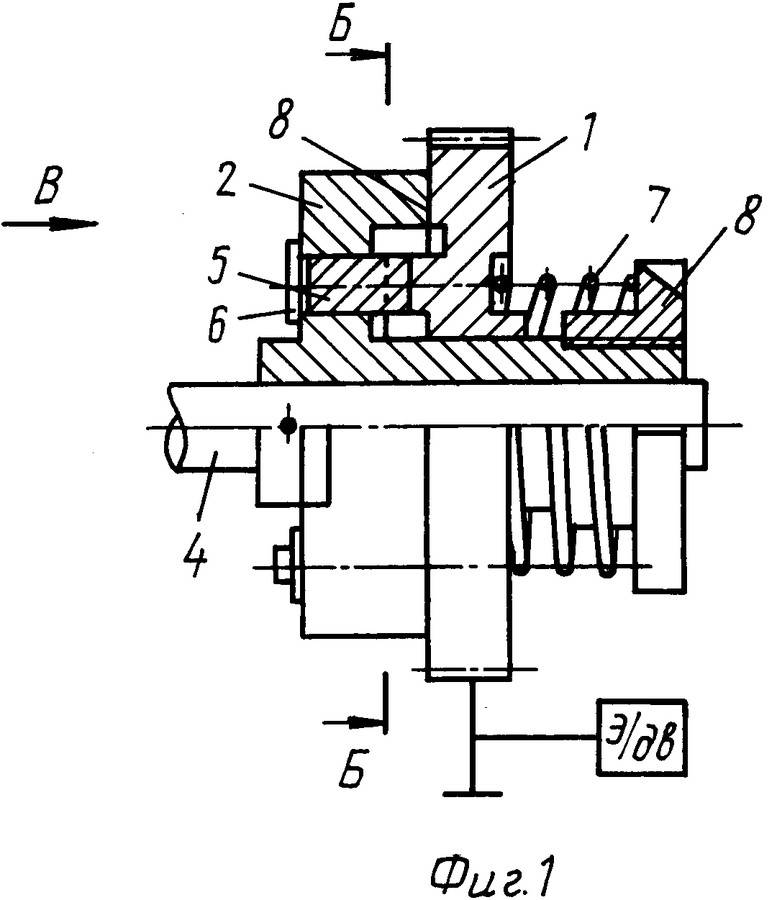

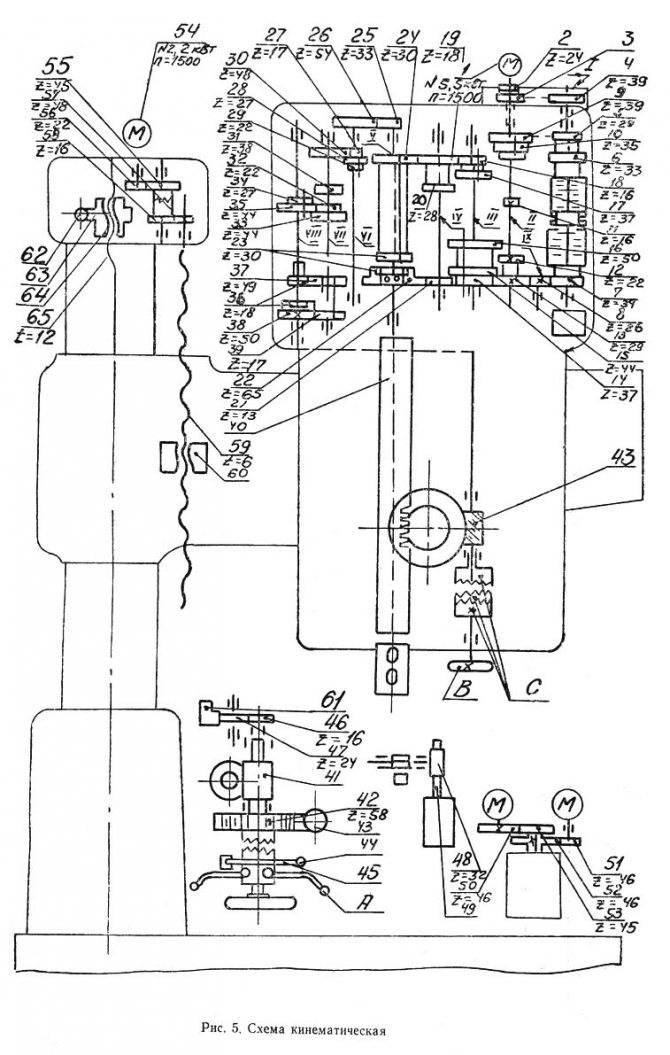

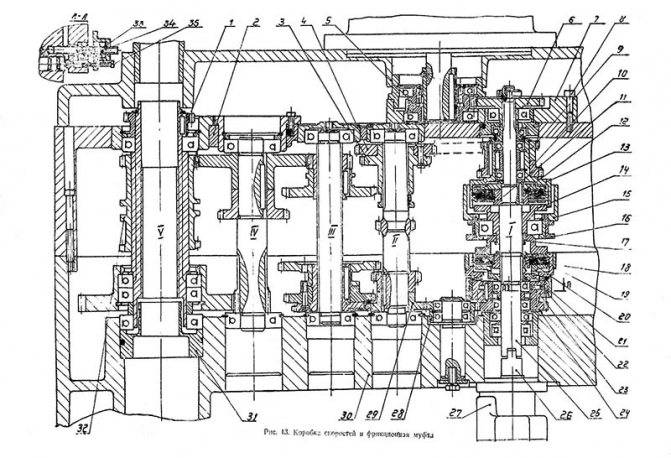

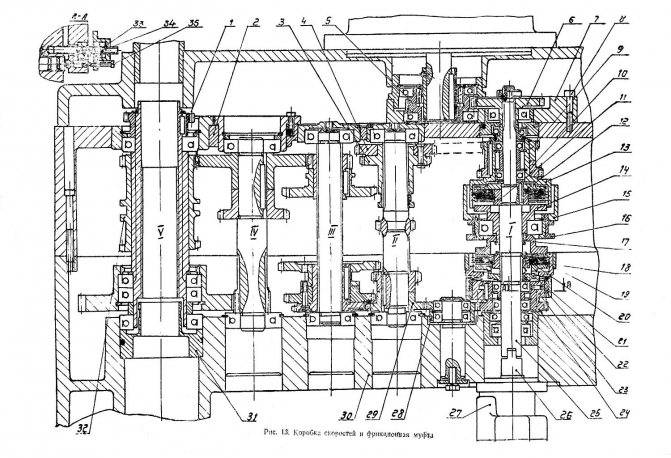

Фрикционная муфта (Фрикционный вал) главного привода радиально-сверлильного станка 2М55

Фрикционная муфта главного привода радиально-сверлильного станка 2м55 находится в сверлильной головке и плавно переключает вращение шпинделя на прямое или обратное.

Управление муфтой осуществляется гидравлическим цилиндром.

Расположение фрикционной муфты в сверлильной головке станка 2м55

Сверлильная головка радиально-сверлильного станка 2м55

Расположение фрикционной муфты в сверлильной головке станка 2м55

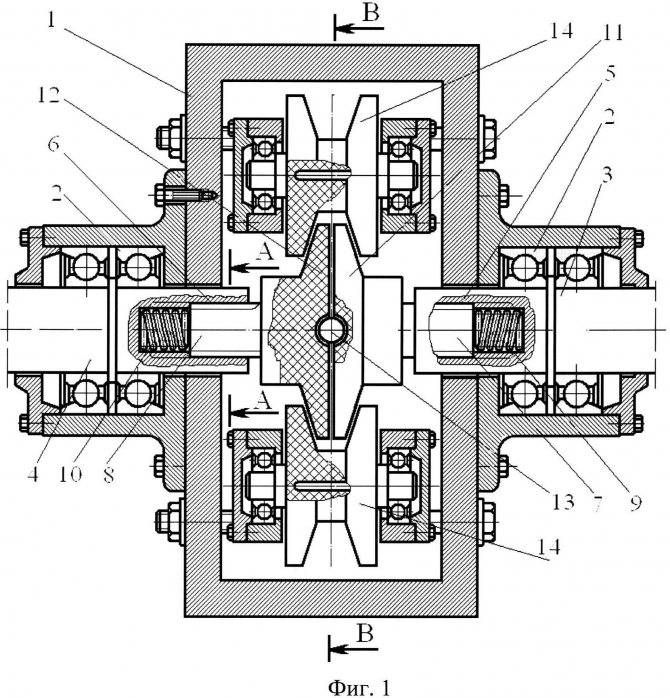

В цепи привода шпинделя между главным электродвигателем и коробкой скоростей расположена фрикционная муфта, которая предназначена для плавного пуска привода, реверсирования шпинделя, а также для предохранения элементов привода от перегрузки. Муфта является, кроме того, важным звеном системы преселективного управления переключением чисел оборотов и подач. Узел фрикционной муфты состоит из двух муфт — верхней, обеспечивающей прямое вращение шпинделя, и нижней — для вращения шпинделя в обратном направлении. Обе муфты собраны на Одном валу 25.

Вращение от двигателя через зубчатую муфту сообщается шестерне 5. Шестерня 5 находится в постоянном зацеплении с шестерней 6, сидящей на валу 25 фрикционной муфты. Опоры шестерни 5 размещены в отдельном корпусе 7. В этом же корпусе выполнена расточив под опору шестерни 6. Такая конструкция позволяет жестко выдерживать технические условия зацепления этой скоростной передачи. Наличие зубчатой муфты позволяет частично компенсировать неточность вращения вала двигателя относительно его посадочных мест, что способствует снижению шума работающей головки.

На шлицах вала 25 укреплены упорные шайбы 12 и 21 и ведущие элементы муфты 11 и 20, которые несут на себе ведущие диски. Особая конструкция элементов 11 и 20, а также ведущих дисков позволяет выдерживать в нейтральном положении муфты гарантированный зазор между каждой парой дисков.

Между ведущими дисками размещаются ведомые, имеющие специальные выступы, которые заходят в пазы ведомых чашек 13 и 23. Ведомые диски так же, как и ведущие, выполнены из закаленной легированной стали и шлифованы. Верхняя ведомая чашка 13 несет па себе шестерни 9 и 10, а нижняя ведомая чашка 23, являющаяся одновременно тормозным барабаном, неподвижно связана с шестерней обратного вращения 24.

На валу 25 перемещается нажимной элемент с чашками 14 и 17. При движении нажимного элемента вверх ведущие и ведомые диски сжимаются между чашками 12 и 14, вследствие чего ведомая чашка с шестернями 9 и 10 начинает вращаться со скоростью ведущего элемента. При движении, нажимного элемента вниз сжимаются диски между чашками 17 и 21 — шестерня 24 получает вращение со скоростью ведущего элемента.

Нажимной элемент приводится в движение вилкой гидроцилиндра через шарикоподшипник со сферической обоймой 16, которая служит для компенсации перекосов.

Вокруг чашек 13 и 23 установлены рубашки 15 и 19, которые создают масляную ванну для более благоприятной работы фрикционных дисков.

Чашку 23 охватывает разрезное тормозное кольцо 22 с капроновым вкладышем. Эффект торможения достигается за счет пружины 34, стягивающей тормозное кольцо. Растормаживание происходит гидравлически при поступлении масла в полость цилиндра тормоза. Управление тормозом и муфтой сблокировано таким образом, что в нейтральном положении муфты чашка 23 затормаживается, а в рабочем (включена верхняя либо нижняя муфта) чашка 23 расторможена.

Под фрикционной муфтой размещен гидронасос 27 сверлильной головки, получающий вращение от вала 25 через муфту 26.

Сверлильная головка радиально-сверлильного станка 2м55

Принцип работы

Как уже отмечалось, муфты могут иметь разные задачи, но в целом принцип их работы остается одним – осуществление сопряжения и разъединения двух рабочих агрегатов. В процессе подключения к движению фрикционной муфты на управляемом валу постепенно нарастает сила прижатия. То есть фрикционная сторона осуществляет поступательное сцепление с ведомым валом. В этот момент важна не столько сама сцепка, сколько схождение двух сил прижатия на фоне совершаемой работы со стороны основного вала.

Муфта для предохранения рассчитана на функцию безопасного разобщения валов при выходе пиковой величины крутящего момента за рамки стандартных значений. Подключаемый вал в дальнейшем будет продолжать стабильную плавную работу. Впрочем, это определит характер движения механизмов, которые обслуживает фрикционная муфта. Принцип работы дисков при осуществлении прямолинейного движения предполагает, что большое значение в качестве сопряжения будут иметь вспомогательные узлы и агрегаты, через которые также транслируется передача. Например, к таким могут относиться бортовые редукторы, сервомеханизм (при поворотах), а также вилка отключения муфты.

Модели для приводов

Фрикционная муфта для приводов может работать с одним или несколькими барабанами. В данном случае штоки производятся под небольшие валы. Барабаны устанавливаются в горизонтальном положении. Многие модификации оснащаются дисками из сплава алюминия. Также стоит отметить, что существуют модификации с пружинными устройствами.

Если рассматривать стандартную модификацию, то у нее имеются два отжимных диска. Между ними есть только одна пластина. Втулка в данном случае крепится за штоком. С целью сохранности барабана устанавливаются подшипники. Если рассматривать модели для больших приводов, то у них имеется отжимной диск с перегородкой. Ведомый барабан работает на широкой стойке. Нажимные пружины могут быть со стяжками. Вилки у муфт фиксируются у основания. Некоторые модели производятся с конусными корпусами. Дополнительно у муфт применяются компактные рабочие пластины.

Муфта упругая втулочно пальцевая чертеж параметры основные размеры

https://youtube.com/watch?v=_knB3QygSgw

Описание

:

Сгорела муфта редуктора / Стандартные размеры на пальцы для полумуфт насосов / Упругие втулочно пальцевые муфты мувп купить / Фрикционная муфта на малые моменты / Муфта упругая резиновой звездочкой / Принцип работы муфта фланцевая для пэ труб / Основные параметры и размеры упругих втулочно пальцевых муфт с тормозным шкивом / Полумуфта на насос см 100 65 200 цена / Сильфонная муфта для соединения вала с двигателем / 53904d63d2

Применение – фрикционная передача

Применение фрикционных передач в настоящее время ограничивается средними и малыми мощностями, так как при больших моментах соответственно возрастают усилия прижатия и передачи получают значительные габариты.

Применение фрикционных передач для больших мощностей приводит к соответствующему возрастанию усилий на валы и опоры и увеличению габаритов передачи. Фрикционные передачи не могут применяться в тех механизмах, где недопустимо накопление ошибок в углах поворота звеньев, что связано с наличием скольжения в этих передачах.

Применение фрикционных передач для больших мощностей приводит к соответствующему возрастанию нагрузок на валы и опоры и увеличению габаритов передачи.

Правомерно применение сооеных фрикционных передач г полностью уравновешенным. При необходимости большой редукции можно применять фрикционные волновые передачи, но они работают с существенной потерей скорости.

В обычных случаях применения планетарных фрикционных передач, когда требуются значительное расширение диапазона регулирования фрикционной передачи и редуцирование чисел оборотов, применяются схемы, в которых передаточное отношение выражается разностью двух членов ( табл. 138), а не суммой. При этом целесообразно выбирать схемы, в которых ведомый вал соединяется с наиболее тихоходным элементом планетарной передачи – с водилом.

В обычных случаях применения планетарных фрикционных передач, когда требуются значительное расширение диапазона регулирования фрикционной передачи и редуцирование чисел оборотов, применяют схемы, в которых передаточное отношение выражается разностью двух членов ( табл. 7), а не суммой. При этом целесообразно выбирать схемы, в которых ведомый вал соединяется с наиболее тихоходным элементом планетарной передачи – с водилом.

| Схемы фрикционных передач для постоянного передаточного отношения. |

Последнее является решающим для применения фрикционных передач, так как передачи зацеплением не допускают бесступенчатого регулирования.

Вторым методом регулирования числа оборотов шнека является применение механической фрикционной передачи от электродвигателя с постоянным числом обо – ротов. Регулирование числа оборотов шнека шприцпрессов большего размера осуществляют при помощи вариатора скорости с клиновидными ремнями и шестеренчатой передачи. Такие вариаторы пригодны для передачи мощности до 110 кет, но при применении этих передач возникают затруднения при работе на низких скоростях из-за большой величины передаваемого вращающего момента. Обычно для предохранения узлов пресса от перегрузки применяют предохранительный срезной штифт или фрикционную муфту.

Простейшим способом передачи работы между вращающимися валами является применение фрикционной передачи. Фрикционная передача осуществляется обычно при помощи двух гладких колес, прижимаемых одно к другому с определенной силой. Благодаря наличию этой силы при вращении ведущего колеса в месте соприкосновения колес возникает сила трения, через которую передается вращение ведомому колесу. Такую передачу называют фрикционной, а колеса – колесами трения.

Большая величина силы Q является основным фактором, ограничивающим применение фрикционной передачи с цилиндрическими катками. Это наглядно видно из приведенного ниже примера.

Большая величина силы Q является основным фактором, ограничивающим применение фрикционной передачи с цилиндрическими катками. Это наглядно видно из приведенного ниже примера.

Большие нагрузки на валы и опоры и неизбежность проскальзывания между телами качения ограничивают применение фрикционных передач, несмотря на их существенные достоинства – простоту, бесшумность и возможность использования для бесступенчатого регулирования скорости.

| Схема цилиндрической фрикционной передачи.| Схемы фрикционных передач с постоянным передаточным числом. а – с цилиндрическими катками. Я – передача катками с клинчатым ободом. а – с коническими катками. |

Большие нагрузки на валы и опоры и неизбежность проскальзывания между телами качения ограничивают применение фрикционных передач, несмотря на их существенные достоинства – простоту, бесшумность и возможность использования для бесступенчатого регулирования скорости. Фрикционные передачи с постоянным передаточным числом применяют преимущественно в кинематических цепях приборов.