Материалы и виды фрез

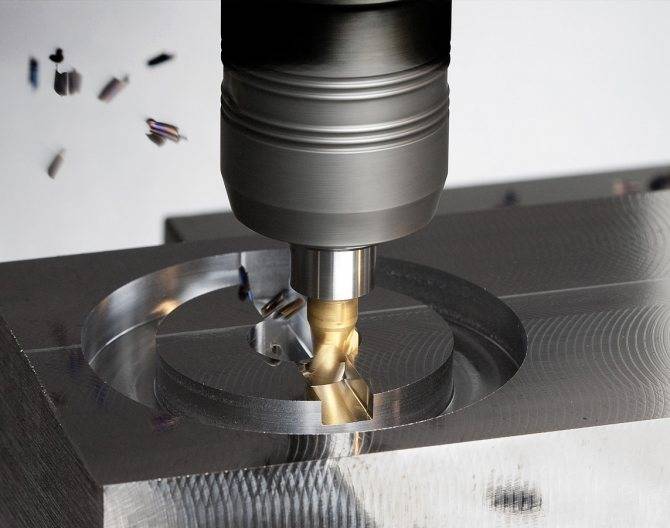

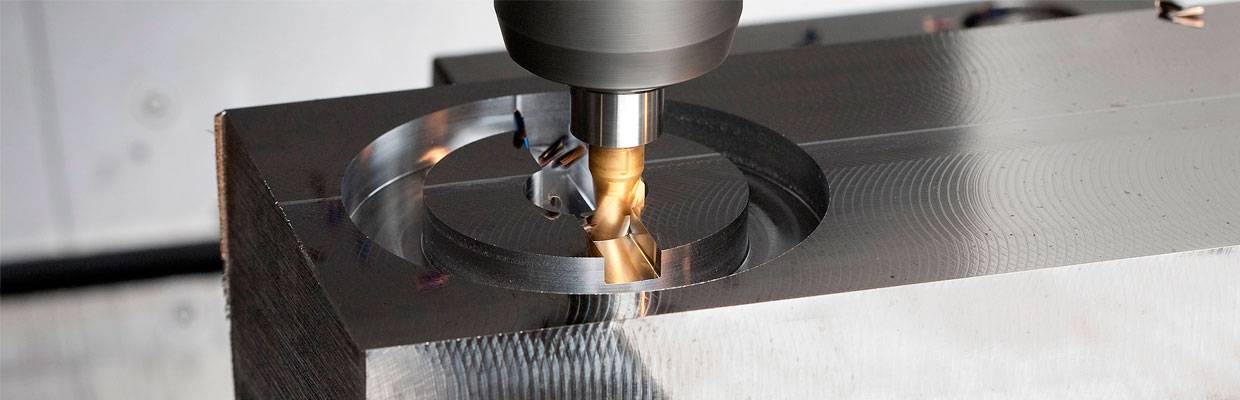

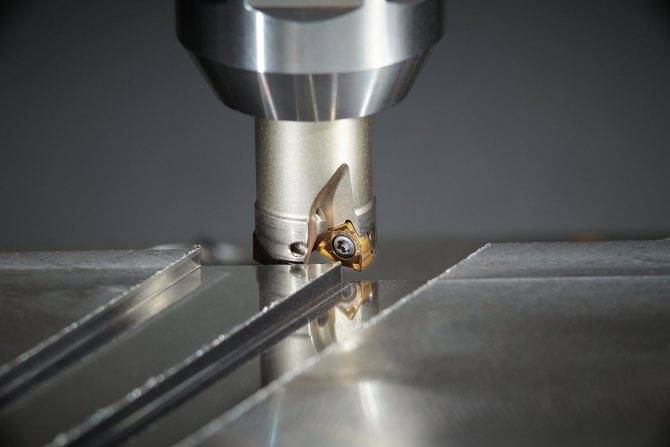

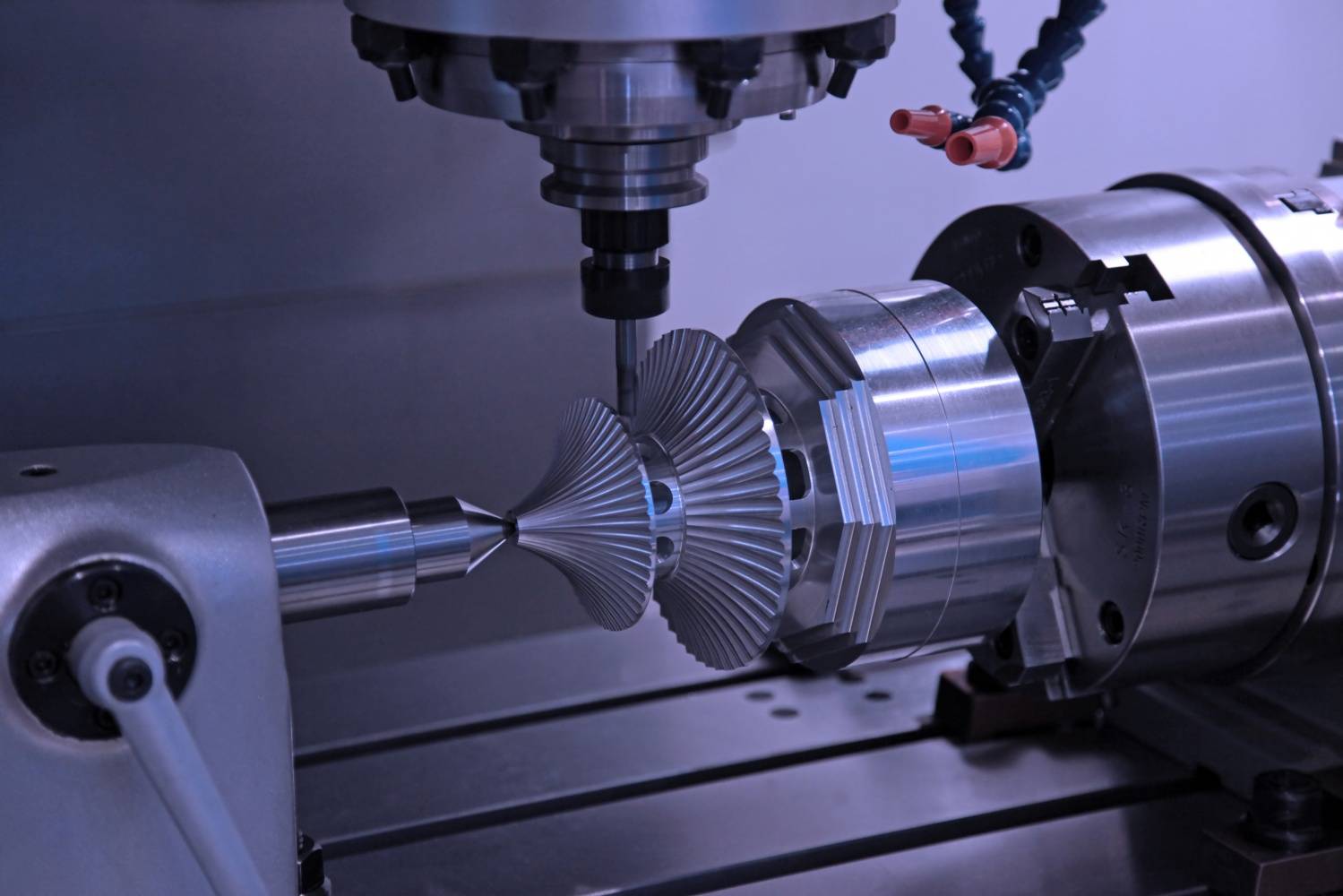

Фрезеровка на специальном оборудовании проводится при помощи фрез. Это насадки, которые закрепляются в патроне. На него передаётся вращательное усилие с помощью шпинделя, и фреза начинает крутиться. Существуют различные виды применяемых фрез:

- Дисковые. Используются для разрезания деталей, выборки, обработки фасок.

- Торцевые. С их помощью обрабатываются торцевые зоны.

- Цилиндрические. Используются при обработке узких плоскостей.

- Угловые. Применяется для создания угловых пазов и наклонных поверхностей.

- Концевые. С их помощью изготавливаются пазы на поверхности заготовок.

Также можно выделить фасонные, червячные и кольцевые фрезы. Их выбор зависит от запланированных работ.

Виды фрез

К материалам заготовок, подвергающихся обработке, относятся различные виды металлов, мягкие и твердые породы дерева, а также прочный пластик.

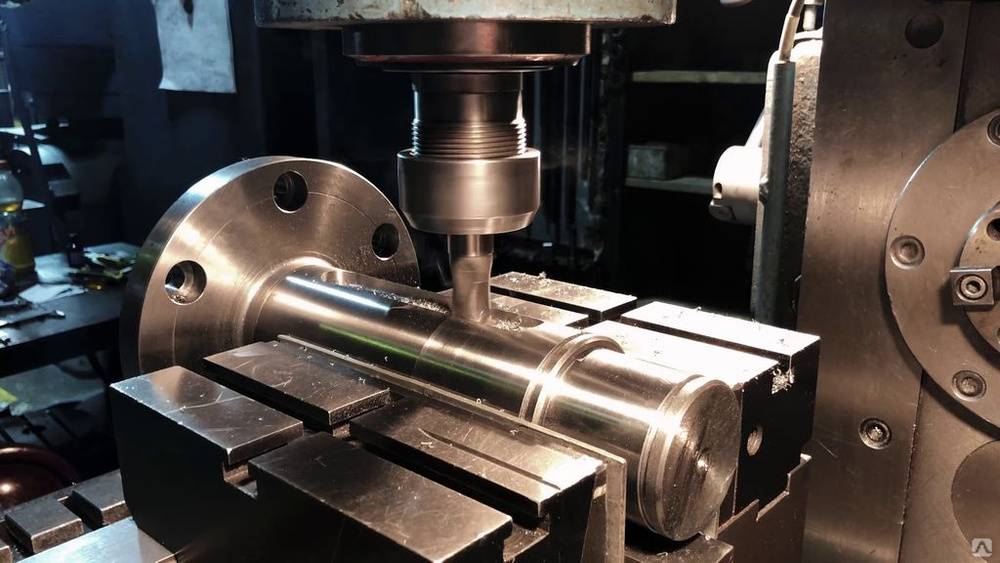

Процесс фрезерования

Основы металлообработки

Существуют различные виды механической обработки: точение, фрезерование, сверление, строгание и т. д. Несмотря на конструкционные отличия станков и особенности технологий, управляющие программы для фрезерных, токарных, электроэрозионных, деревообрабатывающих и других станков с ЧПУ создаются по одному принципу

В этой книге основное внимание будет уделено программированию фрезерной обработки. Освоив эту разностороннюю технологию, вероятнее всего, вы самостоятельно разберетесь и с программированием других видов обработки

Вспомним некоторые элементы теории фрезерования, которые вам обязательно пригодятся при создании управляющих программ и работе на станке.

Рис. 2.1. Процесс формирования кармана

Процесс фрезерования заключается в срезании с заготовки лишнего слоя материала для получения детали требуемой формы, размеров и шероховатости обработанных поверхностей. При этом на станке осуществляется перемещение инструмента (фрезы) относительно заготовки или, как в нашем случае (для станка на рис. 1.4–1.5), перемещение заготовки относительно инструмента.

Для осуществления процесса резания необходимо иметь два движения – главное и движение подачи. При фрезеровании главным движением является вращение инструмента, а движением подачи – поступательное движение заготовки. В процессе резания происходит образование новых поверхностей путем деформирования и отделения поверхностных слоев с образованием стружки.

При обработке различают встречное и попутное фрезерование. Попутное фрезерование, или фрезерование по подаче, – способ, при котором направления движения заготовки и вектора скорости резания совпадают. При этом толщина стружки на входе зуба в резание максимальна и уменьшается до нулевого значения на выходе. При попутном фрезеровании условия входа пластины в резание более благоприятные. Удается избежать высоких температур в зоне резания и минимизировать склонность материала заготовки к упрочнению. Большая толщина стружки является в данном случае преимуществом. Силы резания прижимают заготовку к столу станка, а пластины – в гнезда корпуса, способствуя их надежному креплению. Попутное фрезерование является предпочтительным при условии, что жесткость оборудования, крепления и сам обрабатываемый материал позволяют применять данный метод.

Рис. 2.2. Попутное фрезерование

Встречное фрезерование, которое иногда называют традиционным, наблюдается, когда скорости резания и движение подачи заготовки направлены в противоположные стороны. При врезании толщина стружки равна нулю, на выходе – максимальна. В случае встречного фрезерования, когда пластина начинает работу со стружкой нулевой толщины, возникают высокие силы трения, отжимающие фрезу и заготовку друг от друга. В начальный момент врезания зуба процесс резания больше напоминает выглаживание, с сопутствующими ему высокими температурами и повышенным трением. Зачастую это грозит нежелательным упрочнением поверхностного слоя детали. На выходе из-за большой толщины стружки в результате внезапной разгрузки зубья фрезы испытывают динамический удар, приводящий к выкрашиванию и значительному снижению стойкости.

Рис. 2.3. Встречное фрезерование

В процессе фрезерования стружка налипает на режущую кромку и препятствует ее работе в следующий момент врезания. При встречном фрезеровании это может привести к заклиниванию стружки между пластиной и заготовкой и, соответственно, к повреждению пластины. Попутное фрезерование позволяет избежать подобных ситуаций. На современных станках с ЧПУ, которые обладают высокой жесткостью, виброустойчивостью и у которых отсутствуют люфты в сопряжении ходовой винт-гайка, применяется в основном попутное фрезерование.

Припуск – слой материала заготовки, который необходимо удалить при обработке. Припуск можно удалить в зависимости от его величины за один или несколько проходов фрезы.

Принято различать черновое и чистовое фрезерования. При черновом фрезеровании обработку производят с максимально допустимыми режимами резания для выборки наибольшего объема материала за минимальное время. При этом, как правило, оставляют небольшой припуск для последующей чистовой обработки. Чистовое фрезерование используется для получения деталей с окончательными размерами и высоким качеством поверхностей.

Вперед >>

Оборудование

Основное оборудование, разумеется, сам фрезерный станок или ручной фрезер.

Основные комплектующие – фрезы разного назначения и профиля. Однако не существует технологических линий и маленьких производств, состоящих только из одного станка.

Перед тем, как заготовка попадает на обработку, чаще всего её готовят на другом оборудовании.

- форматно-раскроечные станки;

- торцовочные или ручные дисковые пилы;

- газовая резка или лазерная резка металла.

Иногда требуется подготовить заготовку и по толщине. Тогда её подгоняют под нужный размер на следующем оборудовании:

- древесина – обрезка на циркулярных станках или ленточных пилах, строгание на фуговальном станке или рейсмусе;

- металл – обрезка по толщине разными способами, предварительная черновая фрезеровка.

Стационарные станки

Кроме вышеописанных современных станков с ЧПУ, которых большое множество, есть также более простые варианты.

Это простейшие фрезерные станки по дереву, состоящие из стола, двигателя, вала посадки фрезы и направляющей для ручной подачи заготовки. А также вариант с установкой ручного фрезера в стол в перевернутом состоянии.

Более сложные – промышленные фрезерные станки для дерево и металлообработки. Могут иметь автоматическую подачу заготовок, регулирование положения фрезы, позиционирование заготовок и т.д. Достаточно много таких старых станков, выпушенных до 21 века, до сих в рабочем состоянии. Хотя их остается все меньше.

Ручные фрезеры

Этот вид инструмента иногда называют «фрезерная машина». Это так, потому что ручной фрезер представляет собой полностью самодостаточный инструмент. В нем есть все, что и в стационарном станке:

- собственный электродвигатель;

- вращающийся шпиндель с креплением для разных фрез;

- рабочая площадка с регулировкой глубины погружения фрезы.

Этот инструмент предназначен для ручных работ, потому сравнивать его с крупными промышленными станками нет смысла. Со своими задачами ручной фрезер справляется в полной мере. Более того, он имеет свой ряд преимуществ перед стационарными вариантами:

Кроме универсальных, есть также модели специального назначения – ламельные, кромочные, присадочные.

Полученные результаты

Описанный нами функционал Techcard, доработанный под задачи технологической подготовки производства ОАО «ОКБМ Африкантов», позволил реализовать следующие основные актуальные задачи технологической подготовки производства:

- значительное сокращение времени разработки ТП за счет параллельного выполнения работ между технологами смежных подразделений;

- наличие актуальных электронных ТП в архиве PDMсистемы Search, полностью соответствующих бумажному КДТП;

- передачу актуальных данных из электронных ТП в систему планирования и управления производством;

- значительное сокращение времени, затрачиваемого на нормирование ТП и формирование итоговой нормировочной ведомости по заказу за счет автоматической конвертации данных электронных ТП. Отпала необходимость ручного формирования нормировочной ведомости (состав изделия, перечень операций, рабочих центров, норм времени, разрядов работ);

- формирование актуальных сквозных КДТП.

Фрезеровка изделий из титана

Титан сложнее обрабатывать, чем заготовки, например, из стали. Происходит это по той причине, что теплопроводимость у этого металла меньше, и поэтому во время обработки заготовка сильнее нагревается.

Специалисты, которые занимаются фрезеровочными работами, применяют следующие способы для качественной обработки титановой детали:

- Максимально уменьшается область прикосновения заготовки и фрезы;

- выбирается инструмент с острой режущей частью и у которого много зубцов;

- вылетающие опилки должны быть небольшой толщины;

- сначала выполняется дуговое фрезерование;

- после того как инструмент прошёл по заготовке, снимается фаска под углом в 45 градусов;

- применяется фреза, у которой большой задний угол;

- внимательно наблюдается глубина всех осей, а при небольшой толщине детали уменьшается;

- в диаметре инструмент не более 70% от подобранного глазом;

- используются фрезы, работающие на высокой скорости.

Сложные и простые станки для фрезерной обработки металла

В зависимости от того, как устроено производство на заводе (крупные или мелкие серии, разновидность процедур), закупается одно универсальное оборудование с возможностью его быстро перенастраивать или несколько узкоспециализированных, которые отличаются своей определенной задачей.

В первом случае рекомендуем устанавливать устройства с ЧПУ от https://stanokcnc.ru/. Так вы сможете быстро переустанавливать оснастку, крепить заготовку, а программу и режим, скорость резания выберет сам аппарат, исходя из параметров исходного сырья и схемы металлообработки.

Во второй представленной ситуации, когда видов установок несколько, дополнительно создается конвейерная лента.

Классификация фрезеровки

Однозначно четкой классификации этого вида металлообработки нет, так как выполняемые работы очень разнообразны.

Кроме разделения по виду станка (лазерная обработка, токарно-фрезерная обработка на механическом станке), из основных видов градаций можно выделить следующие:

- по расположению обрабатываемой детали – горизонтальная, вертикальная фрезеровки и фрезерование под углом;

- по виду используемой фрезы – торцевая, концевая, периферийная, фасонная;

- по направлению вращения фрезы относительно движения заготовки – попутная или встречная.

Последний вид классификации применим для фрезерной обработки массивных деталей, когда первоначальная фрезеровка металла выполняется встречным способом, а для заключительной доводки детали используется попутный способ.

Видео:

Классификация фрезеровочных работ

Однозначной классификации этого типа работ по металлу не существует, слишком много особенностей и нюансов, разнообразия деталей. Но основные критерии можно выделить. По методу фиксации заготовки на станине:

- горизонтальная;

- вертикальная;

- угловая.

Последняя используется реже, но этот метод позволяет работать с деталями сложной конструкции.

Сама фреза также разделяется на виды:

- торцевая;

- концевая;

- периферийная;

- фасонная.

Торцевая фреза используется при необходимости сделать канавку на детали, просверлить «колодец», подсечку, окошко. Концевой тип фрезы предназначен для работы с крупными деталями. С помощью фасонной фрезеруются металлические профили. Если зубья фрезы периферийные, отличительной чертой станет оставшаяся стружка в виде знака запятой.

Направление вращения режущего элемента имеет следующие градации:

- встречное (на зубья фрезы);

- попутное (под зубья).

Для этого пункта характерно совмещение способов обработки. К примеру, для массивных деталей предварительная обработка выполняется встречным методом, а окончательные работы — попутным. Поверхность детали при встречной фрезеровке получается более шершавой, но такой метод позволяет существенно снизить процент брака.

Вспомогательные инструменты

Процесс подбора дополнительного оснащения для плодотворного рабочего процесса настолько же сложен, насколько затруднителен выбор основного средства производства (особенно если речь идет о приобретении бытового фрезера). Домашнему мастеру непременно потребуется выбрать:

- параллельный упор для прямолинейного реза (у хорошего производителя он идет в комплекте к основному прибору);

- направляющая шина (для прямолинейного фрезерования) определяет упор движения;

- циркуль потребуется для радиальной фрезеровки и прорезания окружностей;

- для выборки паза применяют функциональное приспособление, которое можно приобрести в специальном магазине или изготовить самостоятельно (подробнее – в видеоролике);

- копир (пантограф) применяется для переноса на деревянную поверхность сложного узора (точная копия с образца гарантирована);

- шаблон, копировальные кольца и втулка нужны для разных целей (втулка защитит шаблон, особенно самодельный, а кольцо передаст форму детали фрезе);

- приспособление для вырезания пазов (обработки тел вращения) наглядно демонстрируется здесь;

- при работе по дереву нелишними окажутся приспособления шип-паз и шипорезное.

Придется позаботиться и о столе для бытового фрезера. Его можно приобрести в готовом виде, однако большинство народных умельцев предпочитают делать его своими руками, тем более что для этого можно использовать подручные материалы (ДСП или толстую фанеру), а заодно предусмотреть дополнительные площадки и ящички для инструментов. Средства для заточки – очищающая жидкость, бруски с вариабельной абразивной поверхностью – не помешают, но специализированная мастерская – наилучший вариант для этого процесса.

Инструменты и приспособления для фрезерования в видео ниже.

Влияние режимов резания на результаты работ

Если установлен станок старого типа, то его наладка происходит вручную перед каждой новой процедурой. От верности движений мастера зависит:

- Снятие определенной толщины слоя за один проход.

- Скорость вращения инструмента (обороты шпинделя).

- Плавность и направление подачи заготовки.

В основном все параметры занесены в таблицы, но они имеют свои погрешности, особенно если взята некачественная сталь, оборудование обладает недопустимым уровнем вибрации, то есть плохим креплением, а также выбран старое приспособление.

Чтобы не допускать таких ошибок, выгоднее приобрести станок с ЧПУ.

Фрезерование материалов

Материал фрезы должен быть прочнее обрабатываемого материала. Если для мягких материалов это не проблема, то в металлообработке для изготовления фрез используются специальные сверхпрочные сплавы. Некоторые станки оснащены системой смазки обрабатываемой поверхности и фрезы масло-водяной эмульсией. Она смазывает место реза, удаляет мелкую стружки и охлаждает фрезу.

Дерево

Это мягкий материал. Его обрабатывают как ручными фрезерами, так и мощными индустриальными станками.

На промышленных станках поточно делается погонаж – вагонка, половая доска с соединением паз/шип, плинтуса, уголки, круглые изделия за два прохода полукруглой фрезой и т.д.

Несмотря на мягкость материала, фрезы изготавливают из твёрдых сплавов для того, чтобы они долго сохраняли остроту и меньше стирались от трения. Как правило, это «быстрорезы», сплавы типа Р6М5, Р6МЗ и Р12 (HSS в западной маркировке) – сталь с содержанием вольфрама, молибдена и ванадия в разных пропорциях.

Фанера

Фанерные листы – это крупногабаритный материал небольшой толщины. Иногда требуется фрезеровка кромок, вырезка несквозных и сквозных орнаментов, криволинейных или прямых линий. Для работы с большими листами лучше подходят ручные фрезеры. Лучше передвигать небольшой инструмент относительно листа, чем громоздкий лист относительно стационарного фрезера.

Для фанеры используются универсальные фрезы (твердое дерево, фанера, МДФ и т.д.). Твёрдые клеящие смолы фанеры могут быстрее затупить фрезу, чем при работе с деревом. Поэтому лучше использовать качественные фрезы из более твердых сплавов.

Мебельный щит

Мебельный щит – это древесина, склеенные между собой деревянные брусья. Обрабатывается так же, как дерево. Если лист крупногабаритный, лучше использовать ручной фрезер, как и в случае с большими листами фанеры.

МДФ, ОСП, ламинированное ДСП (ЛДСП) и простое ДСП

Это схожие по структуре дерево содержащие материалы. В их основе измельченная древесина, опилки или стружки, спрессованные и склеенные под давлением при определенной температуре клеящими смолами. Отличие в размерах частиц древесины и способе изготовления. Фрезеруются так же, как фанера. Используются либо универсальные, либо специальные для таких материалов фрезы.

Крайне нежелательно допускать перегрева фрезы, чтобы предотвратить горение клеящих смол, древесины и выделения едкого дыма. Перегрев фрезы возможен при слишком быстром перемещении фрезы, слишком сильных оборотах или при затупившейся режущей кромке фрезы.

Оба вида фрезеровки осуществляют двумя методами:

- Встречным, при котором ход подачи противоположен ходу вращения инструмента. Этот способ позволяет медленно усиливать нагрузку на зубья, все время увеличивая толщину срезанного слоя.

- Попутным, при которым ход подачи такой же, как ход вращения. Он предполагает быстрое начало действия и сильную нагрузку в первой точке реза. Для его выполнения нужны станки, устойчивые к ударам и вибрации. Элемент, который следует фрезеровать, прижимают к столу, затем стол жестко фиксируют к направляющим. Такое расположение улучшает качество работы. Метод не применяется для заготовок с черной поверхностью, его лучше использовать для деталей с краями, прошедшими предварительную подготовку.

Виды фрезерования

В зависимости от применяемого устройства, возможно разделить фрезеровку на два вида:

- Механическая;

- лазерная.

Дополнительно существует классификация по следующим признакам:

- Тип инструмента, который используется. Различают концевые, периферийные, фасонные и торцевые.

- Движение фрезы относительно перемещения детали. Если направление подачи заготовки и вращения режущего инструмента совпадают, то такая фрезеровка называется попутной. При движении заготовки относительно вращения фрезы в противоположном направлении -встречной.

- Местоположение основания обрабатываемой детали. Заготовка закрепляется горизонтально, вертикально или наклонно.

https://youtube.com/watch?v=db_zQJNwFLw

Классификация фрезеровочных работ

Однозначной классификации этого типа работ по металлу не существует, слишком много особенностей и нюансов, разнообразия деталей. Но основные критерии можно выделить. По методу фиксации заготовки на станине:

- горизонтальная;

- вертикальная;

- угловая.

Последняя используется реже, но этот метод позволяет работать с деталями сложной конструкции.

Сама фреза также разделяется на виды:

- торцевая;

- концевая;

- периферийная;

- фасонная.

Торцевая фреза используется при необходимости сделать канавку на детали, просверлить «колодец», подсечку, окошко. Концевой тип фрезы предназначен для работы с крупными деталями. С помощью фасонной фрезеруются металлические профили. Если зубья фрезы периферийные, отличительной чертой станет оставшаяся стружка в виде знака запятой.

Направление вращения режущего элемента имеет следующие градации:

- встречное (на зубья фрезы);

- попутное (под зубья).

Для этого пункта характерно совмещение способов обработки. К примеру, для массивных деталей предварительная обработка выполняется встречным методом, а окончательные работы — попутным. Поверхность детали при встречной фрезеровке получается более шершавой, но такой метод позволяет существенно снизить процент брака.

Обрабработка фрезерованием

- Главная /

- Механическая обработка /

- Обрабработка фрезерованием

1) против подачи (встречное), когда направление подачи противоположно направлению вращения фрезы;

2) по подаче (попутное), когда направления подачи и вращения фрезы совпадают.

При фрезеровании против подачи нагрузка на зуб фрезы возрастает от нуля до максимума, при этом сила, действующая на заготовку, стремится оторвать ее от стола, что приводит к вибрациям и увеличению шероховатости обработанной поверхности. Преимуществом фрезерования против подачи является работа зубьев фрезы «из-под корки», т. е. фреза подходит к твердому поверхностному слою снизу и отрывает стружку. Недостатком является наличие начального скольжения зуба по наклепанной поверхности, образованной предыдущим зубом, что вызывает повышенный износ фрезы.

При фрезеровании по подаче зуб фрезы сразу начинает срезать слой максимальной толщины и подвергается максимальной нагрузке. Это исключает начальное проскальзывание зуба, уменьшает износ фрезы и шероховатость обработанной поверхности. Сила, действующая на заготовку, прижимает ее к столу станка, что уменьшает вибрации.

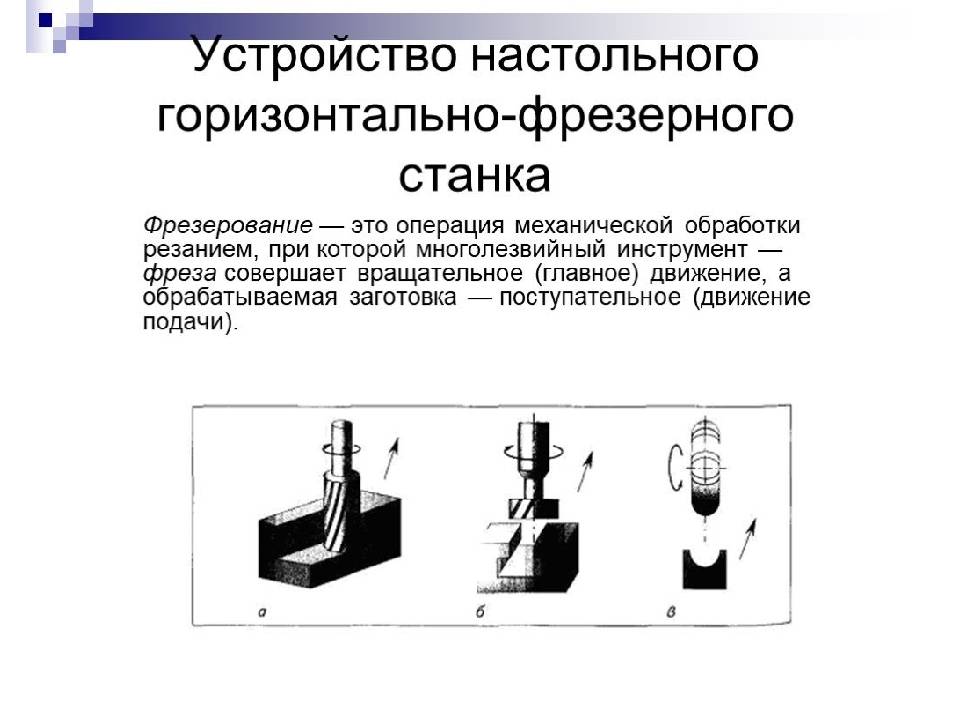

Схемы обработки заготовок на горизонтально — и вертикально — фрезерных станках (рис. 2)

Движения, участвующие в формообразовании поверхностей в процессе резания, на схемах указаны стрелками.

Горизонтальные плоскости фрезеруют на горизонтально-фрезерных станках цилиндрическими фрезами (рис. 2, а) и на вертикально-фрезерных станках торцовыми фрезами (рис. 2, б). Цилиндрическими фрезами целесообразно обрабатывать горизонтальные плоскости шириной до 120 мм. В большинстве случаев плоскости удобнее обрабатывать торцовыми фрезами вследствие большей жесткости их крепления в шпинделе и более плавной работы, так как число одновременно работающих зубьев торцовой фрезы больше числа зубьев цилиндрической фрезы.

Вертикальные плоскости фрезеруют на горизонтально-фрезерных станках торцовыми фрезами (рис. 2, в) и торцовыми фрезерными головками, а на вертикально-фрезерных станках концевыми фрезами (рис. 2, г).

Наклонные плоскости и скосы фрезеруют торцовыми (рис. 2, д) и концевыми фрезами на вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости. Скосы фрезеруют на горизонтально-фрезерном станке одноугловой фрезой (рис. 2, е).

Комбинированные поверхности фрезеруют набором фрез (рис. 2, ж) на горизонтально-фрезерных станках. Точность взаиморасположения обработанных поверхностей зависит от жесткости крепления фрез по длине оправки. С этой целью применяют дополнительные опоры (подвески), избегают использования несоразмерных по диаметру фрез (рекомендуемое отношение диаметра фрез не более 1,5).

Уступы и прямоугольные пазыфрезеруют концевыми (рис. 2, з) и дисковыми (рис. 2, и) фрезами на вертикально- и горизонтально-фрезерных станках. Уступы и пазы целесообразнее фрезеровать дисковыми фрезами, так как они имеют большее число зубьев и допускают работу с большими скоростями резания.

Фасонные пазыфрезеруют фасонной дисковой фрезой (рис. 2, к), угловые пазы — одноугловой и двухугловой (рис. 2, л) фрезами на горизонтально-фрезерных станках.

Паз клиновойфрезеруют на вертикально-фрезерном станке за два прохода: прямоугольный паз — концевой фрезой, затем скосы паза — концевой одноугловой фрезой (рис. 2, м).

Т-образные пазы (рис. 2, н), которые широко применяют в машиностроении как станочные пазы, например на столах фрезерных станков, фрезеруют обычно за два прохода: вначале паз прямоугольного профиля концевой фрезой, затем нижнюю часть паза — фрезой для Т-образных пазов.

Шпоночные пазыфрезеруют концевыми или шпоночными (рис. 2, о) фрезами на вертикально-фрезерных станках

Точность получения шпоночного паза — важное условие при фрезеровании, так как от нее зависит характер посадки на шпонку сопрягаемых с валом деталей

Фасонные поверхностинезамкнутого контура с криволинейной образующей и прямолинейной направляющей фрезеруют на горизонтально- и вертикально-фрезерных станках фасонными фрезами соответствующего профиля (рис. 2, п). Применение фасонных фрез эффективно при обработке узких и длинных фасонных поверхностей. Широкие профили обрабатывают набором фасонных фрез.

- Методы обработки отверстий

- Прокат

Оборудование для фрезеровки

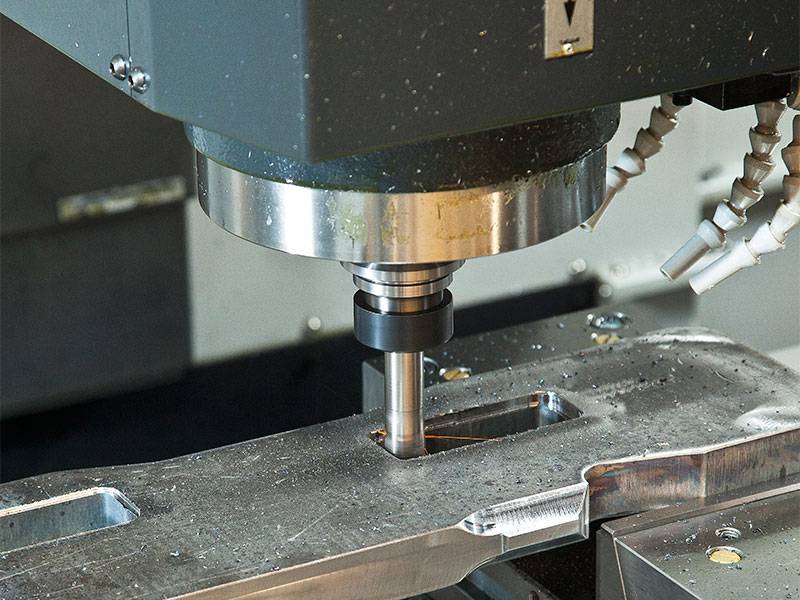

Обработка осуществляется на фрезерных станках, которые предназначены для фрезерования поверхностей крышек, рычагов, планок, кронштейнов и корпусов простой конфигурации; различных контуров сложной конфигурации (типа шаблонов, кулачков и т.п.); поверхностей корпусных деталей. Технологические характеристики станков фрезерной группы определяются компоновкой, конструкцией, классом точности станка и техническими особенностями системы ЧПУ.

Фрезеровка металла ЧПУ отличается высокой производительностью и дает возможность получать в результате обработки поверхность правильной геометрической формы. Фрезы, которые оснащены современными режущими материалами (минералокерамикой, синтетическими сверхтвердыми), позволяют обрабатывать материалы, закаленные до высокой твердости. В данном случае фрезеровка может заменять шлифование.

Фрезерные станки делятся на два основных типа: станки общего назначения и специализированные. К первому типу относятся такие станки, как консольные, бесконсольные, продольно-фрезерные и станки непрерывного фрезерования (барабанные или карусельные). Ко второму типу станков относят станки зубофрезерные, копировально-фрезерные, резьбофрезерные, шлицефрезерные, шпоночно-фрезерные, и другие. Типоразмеры станков могут отличаться размерами обрабатываемой заготовки или площадью рабочей поверхности стола.

Обработку металла фрезерованием вне производственных помещений (в гараже, на даче и т.п.) можно выполнять специальным инструментом – ручным фрезером. Он представляет собой небольшое ручное переносное электрическое устройство. Фрезеровка металла ручным фрезером может применяться при обработке длинномерных листов и труб диаметром от 180 мм. Например, можно обрабатывать торцевые поверхности или отфрезеровать кромки под сварку.