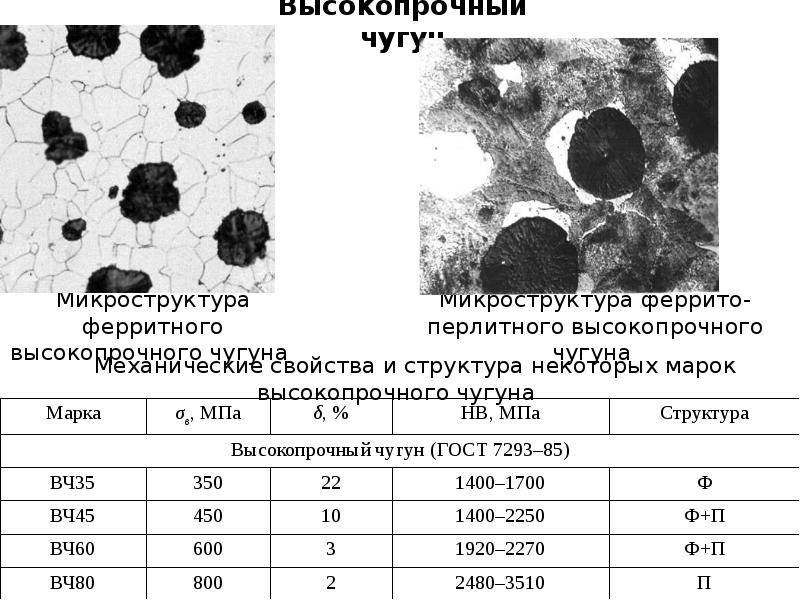

Состав, структура и назначение сталей

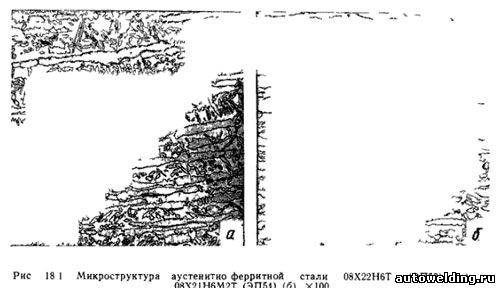

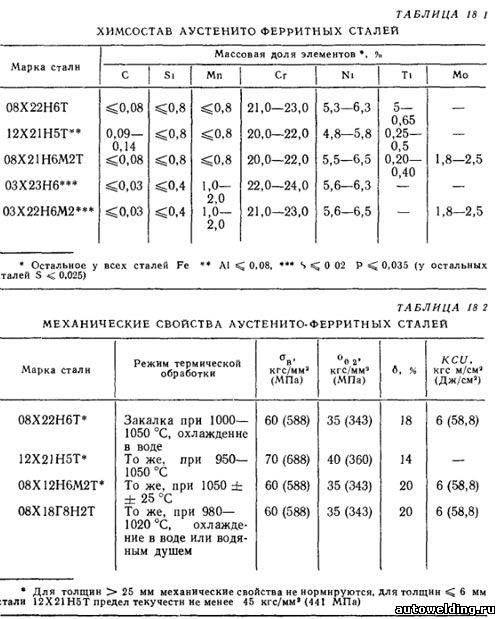

К наиболее распространенным сталям аустенитно ферритного класса относятся стали типа 08Х22Н6Т, 12Х21Н5Т, 03Х23Н6, 08Х18Г8Н2Т, 08Х21Н6М2Т, 03Х22Н6М2. Микроструктура хромоникелевой стали 08Х22Н6Т и хромо-никель-молибденовой 08Х21Н6М2Т представлена на рис 18.1. Количество аустеннтной и ферритной фаз в сталях этого класса колеблется обычно в пределах 40—60 % Химический состав аустеннтно ферритных сталей приведен в табл 18.1, механические свойства — в табл. 18.2.

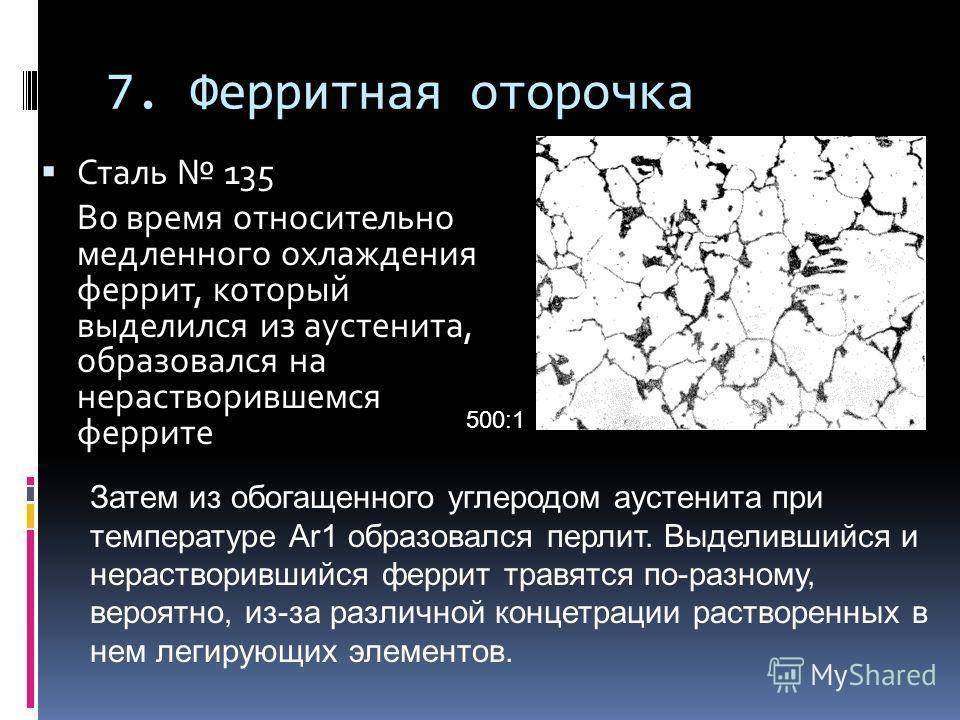

Аустенитно-ферритные стали имеют относительно высокие пределы те кучести и прочности прн удовлетворительных пластичности и ударной вяз кости, а также высокую коррозионную стойкость и хорошую свариваемость Это позволяет сократить удельный расход металла при изготовлении химической аппаратуры, рассчитываемой на прочность, благодаря уменьшению толщины листа Согласно диаграмме состояний сплавы Fe—Cr—Ni обладают некоторыми характерными особенностями область существования двухфазной аустенитно ферритной структуры в них находится в интервале температур 20—1350 °С, при нагреве стали выше температуры 1100°С аустенит превращается в феррит и тем интенсивнее, чем выше температура и длительность нагрева, при температуре выше 1200 °С происходит полное γ→α превращение, при последующем охлаждении происходит обратное превращение феррита в аустенит. Конечное соотношение количества структурных составляющих зависит от скорости охлаждения стали При изотермической выдержке в области температур 700—800 °С в стали возможно образование хрупкой составляющей σ фазы. Аустенитно-ферритиые стали поставляются в закаленном состоянии с температур 950— 1050 °С. Разница по содержанию Сг и Ni между аустенитной и ферритной фазами составляет 2—5%. Аустенитно-ферритные стали теряют вязкость при нагреве их в интервале температур 450—650 °С Это связано с тем, что хрупкость, обусловленная выделением карбидов, усиливается действием так называемой 475° хрупкости.

Примерное назначение и температура эксплуатации аустенитно-ферритных сталей указаны в таблице 18.3.

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ФЕРРИТНОЙ ФАЗЫ МЕТАЛЛОГРАФИЧЕСКИМ МЕТОДОМ

2.1. На образцах, вырезанных вдоль волокна, изготовляют шлифы по плоскости, проходящей от центра до середины радиуса прутка (см. чертеж).

2.2. Микрошлиф подвергают электролитическому или химическому травлению. Электролитическое травление осуществляют в 10 %-ном водном растворе щавелевой кислоты при комнатной температуре и плотности тока 0,03-0,08 а/см в течение 20-40 с.Химическое травление осуществляют в реактиве следующего состава: 20 мл воды, 20 мл концентрированной соляной кислоты и 4 г медного купороса. Травление проводят при комнатной температуре в течение 8-10 с.Допускается травление в реактивах другого состава, обеспечивающих быстрое и качественное травление (участки не должны быть окисленными, а их границы должны быть тонкими и резкими).

2.3. Содержание СФФ в стали оценивают просмотром всей площади травленого микрошлифа.

2.4. На каждом шлифе при увеличении 280-320 и диаметре поля зрения микроскопа 0,38-0,43 мм определяют место с наибольшим содержанием СФФ, которое визуально оценивают в баллах или в процентах путем сравнения с фотоэталонами прилагаемой шкалы.Арбитражные определения содержания СФФ проводят по фотоснимку, сделанному при увеличении 280-320, с диаметром фотоотпечатка, соответственно равным 115-130 мм.

2.5. Прилагаемая к настоящему стандарту шкала для определения содержания СФФ – пятибалльная и имеет дополнительные фотоэталоны в 0,5; 1,5 и 2,5 балла.Шкала представлена двумя рядами фотоэталонов, различающимися по величине и количеству участков (см. вкладки).

2.4, 2.5 (Измененная редакция, Изм. N 2).

2.6. (Исключен, Изм. N 2).

2.7. Содержание СФФ в плавке оценивают двумя способами:

а) по максимальному баллу или проценту из оценок двух образцов;

б) по среднему баллу или проценту из оценок двух или более образцов.Способ оценки устанавливается стандартами и техническими условиями на продукцию.

2.8. Норма содержания СФФ в зависимости от назначения стали устанавливается стандартами и техническими условиями на продукцию.Если результаты испытаний неудовлетворительные, то повторно проводят испытания на образцах, отобранных от других штанг; при оценке плавки по п. 2.7а – на том же количестве, при оценке плавки по п. 2.7б – на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными.

ПОВЕРКА ПРИБОРОВ

4.1. Перед началом работы новый прибор градуируется.

4.1а. Методику первичной и периодических поверок ферритометров (по ГОСТ 26364-90) устанавливают в соответствии с ГОСТ 8.518-84.(Введен дополнительно, Изм. N 2).

4.2. Градуировку прибора, т.е. получение градуировочной кривой зависимости показаний прибора от содержания СФФ, проводят по эталонным образцам с различным содержанием СФФ. Рекомендуется построение одной градуировочной кривой для прутков размером от 80 до 180 мм и второй – 180 мм и более.

4.3. Эталоны необходимо изготовлять из прутков контролируемой марки стали.Допускается изготовление эталонов для стали марок 17Х18Н9, 12Х18Н9, 12Х18Н9Т, 04Х18Н10Т, 08Х18Н10, 04Х18Н10, 02Х18Н10, 06Х18Н11, 12Х18Н12Т, 08Х18Н12Т, 08Х18Н12Б, из стали марки 12Х18Н10Т.(Измененная редакция, Изм. N 1).

4.4. В качестве эталонов используют микрошлифы, вырезанные и изготовленные в соответствии с пп. 1.3 и 2.1. Одну из сторон микрошлифа, расположенную поперек оси прутка, приготовляют как макрошлиф в соответствии с п. 3.2.

4.5. Содержание СФФ в эталонах металлографическим методом определяют путем балльной оценки по методике, изложенной в разд. 2.

4.6. Содержание СФФ в эталонах магнитным методом определяют в соответствии с методикой, изложенной в разд. 3.

4.7. По данным, соответствующим эталонам с различным содержанием СФФ, строят градуировочную кривую прибора в координатах “показание прибора – балл СФФ”. Каждые 5-6 точек кривой должны определяться не менее чем 10 результатами, полученными на разных эталонных образцах.Примечание. Допускается градуировка прибора в координатах “показание прибора – объемное содержание СФФ”. В этом случае содержание СФФ в эталонных образцах определяют одним из методов количественной металлографии, например точечным, и выражают в процентах.

4.8. Правильность работы прибора в течение эксплуатации и после ремонта проверяют периодически по двум-трем эталонным образцам с заранее фиксированными показаниями, соответствующими разным участкам градуировочной кривой прибора.

![§ 64. технология сварки легированных сталей [1981 фоминых в.п., яковлев а.п. - ручная дуговая сварка]](https://benzo-electro-instrument.ru/wp-content/uploads/7/2/0/72021d02bfefe5a2f06233b2ecd210d3.gif)

![§ 64. технология сварки легированных сталей [1981 фоминых в.п., яковлев а.п. - ручная дуговая сварка]](https://benzo-electro-instrument.ru/wp-content/uploads/c/e/3/ce363ad972c9942a337d47fe73287122.gif)

![§ 64. технология сварки легированных сталей [1981 фоминых в.п., яковлев а.п. - ручная дуговая сварка]](https://benzo-electro-instrument.ru/wp-content/uploads/1/2/9/1292c2cabdaa353525be1bfd0c827ea1.jpeg)

![§ 64. технология сварки легированных сталей [1981 фоминых в.п., яковлев а.п. - ручная дуговая сварка]](https://benzo-electro-instrument.ru/wp-content/uploads/7/9/c/79c63d53bb75cb1e094864ea8856b1af.gif)

![§ 64. технология сварки легированных сталей [1981 фоминых в.п., яковлев а.п. - ручная дуговая сварка]](https://benzo-electro-instrument.ru/wp-content/uploads/4/9/4/494ade0b632537456c8e2b1e0b3f7060.gif)