Классификация червячных фрез

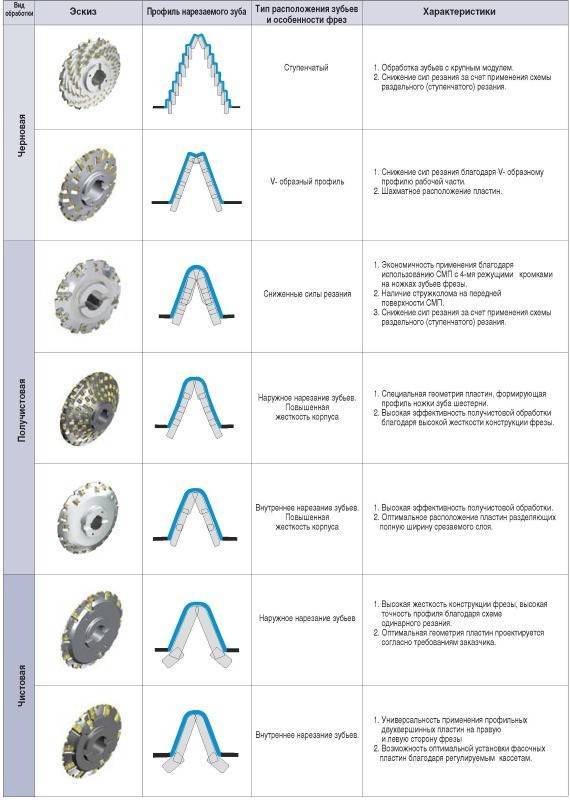

В зависимости от характера обработки данный тип оснастки подразделяется на несколько типов:

- Черновые фрезы. Используются для предварительной обработки заготовки. Имеет передний угол в 5-7° и небольшую толщину зубьев.

- Чистовая оснастка. Необходима для чистовой обработки стальных зубьев.

- Прецизионные фрезы. Преимущественно используются для изготовления турбинных передач.

- Питчевые червячные фрезы. Используются для шевингования и нарезания звездочек.

Также фрезы подразделяются на одно- и многозаходные, лево- и правосторонние, цельные и сборные. В маркировке инструмента указывается угол зацепления, модуль, высота зуба и угол подъёма линии винтов.

Электронная библиотека

Общетехнические дисциплины / Режущий инструмент / 7.6.4. Особенности червячных фрез для нарезания червячных колес

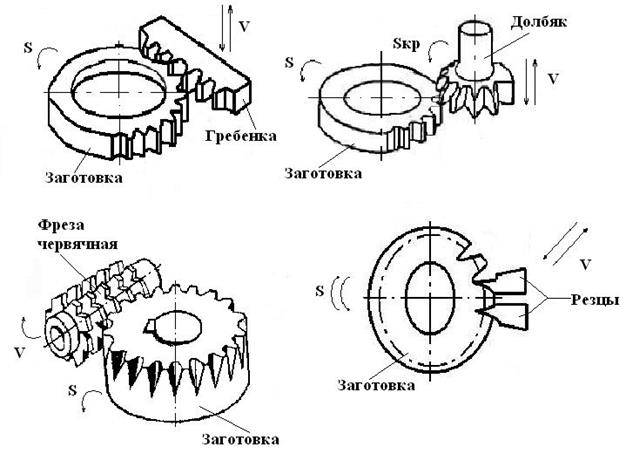

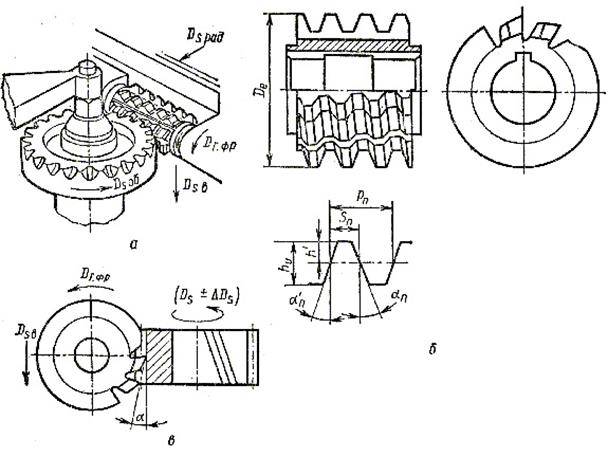

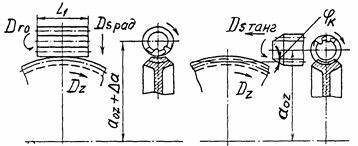

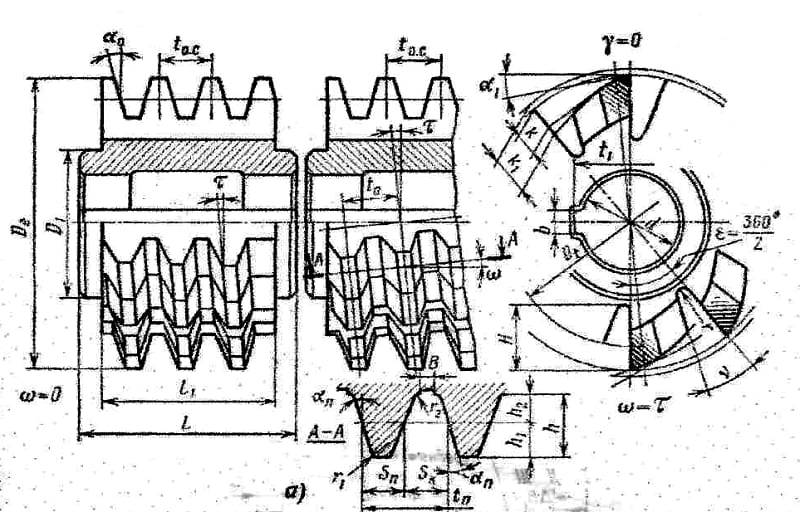

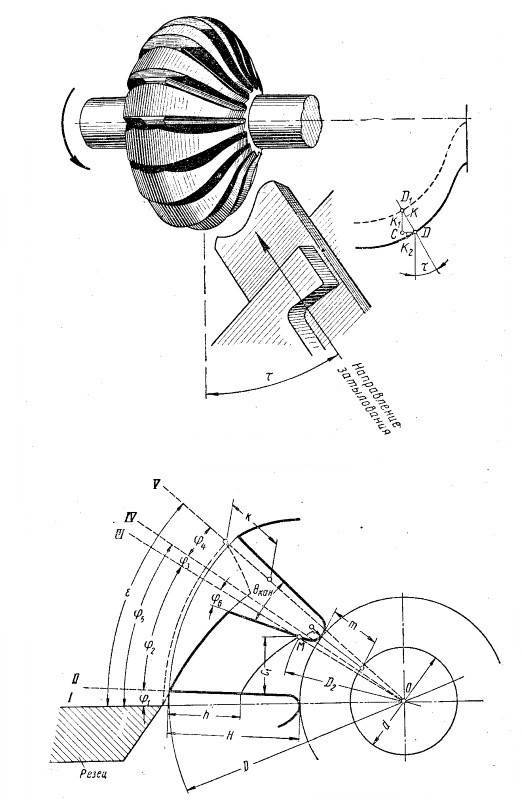

Червячные фрезы могут быть нарезаны червячными фрезами, резцами-летучками и окончательно обработаны червячными шеверами. Червячные фрезы работают с радиальной или тангенциальной подачей (рис. 7.36, а,б).

При работе с радиальной подачей фреза устанавливается так, что зубья касаются наружной поверхности обода колеса. При вращении фрезы и заготовки затем производится сближение их осей до величины , обеспечивающей необходимые размеры зубьев нарезаемого колеса. В дальнейшем производится нарезание зубьев при постоян

ном межцентровом расстоянии и при совместном вращении фрезы и заготовки без перемещения фрезы вдоль оси.

Рис. 7.36. Схемы нарезания червячного колеса червячной фрезой:

а) с радиальной подачей, б) с тангенциальной подачей

При тангенциальной подаче оси фрезы и заготовки устанавливаются на требуемое межцентровое расстояние , затем осуществляется тангенциальная подача вдоль оси, причем средняя линия зубьев фрезы перемещается касательно к начальной окружности нарезаемого колеса. У таких фрез угол заборного конуса на длине, равной 2,5…3 шагам, выполняется для уменьшения нагрузки на первый зуб фрезы.

Тангенциальный метод нарезания колес менее производителен, чем радиальный, но обеспечивает повышение качества поверхности зубьев за счет увеличения числа зубьев фрезы, находящихся в контакте с заготовкой. Стойкость тангенциальных фрез оказывается выше из-за того, что сила резания распределяется на большее число зубьев фрезы.

Чтобы обеспечить геометрически правильное зацепление нарезаемого колеса с червяком, фреза должна быть спрофилирована идентично профилю витков червяка. Собственно профилирование червячных фрез, обрабатывающих червячные колеса, не отличается от профилирования червячных фрез для цилиндрических зубчатых колес (см.

разд. 7.1 и 7.2). Исходные данные для расчета фрезы задаются в осевом сечении червяка: модуль, угол зацепления, осевой шаг, осевая толщина зуба, наружный диаметр, средний диаметр, угол наклона витка, число заходов червяка, число зубьев колеса, радиальный зазор в передаче, диаметр окружности выступов червячного колеса, направление витков червяка.

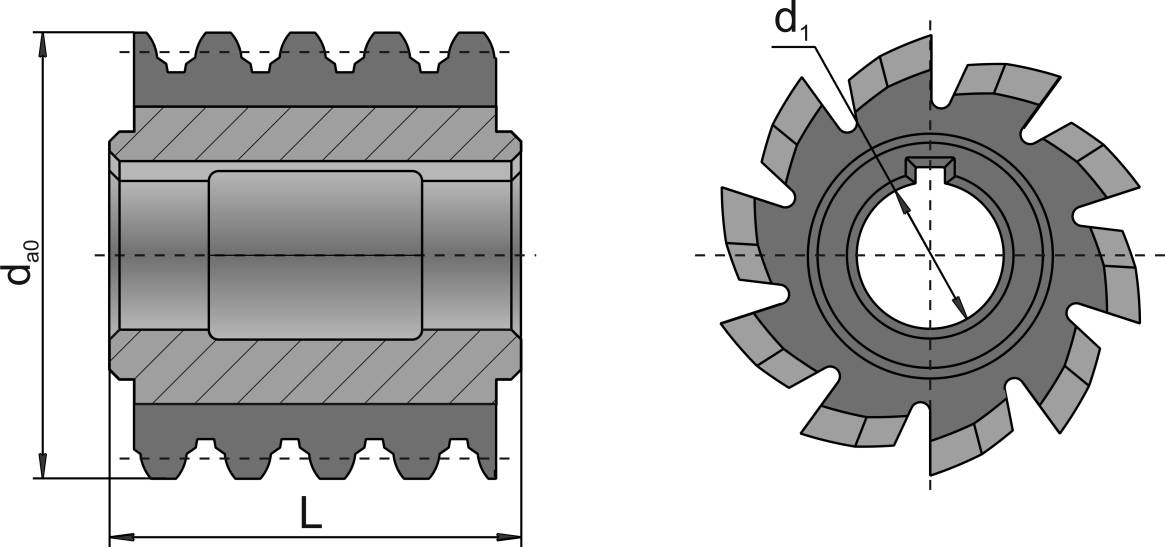

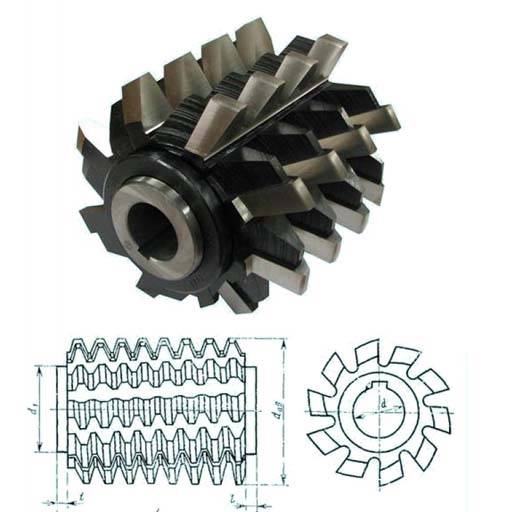

Габаритные размеры фрезы в поперечном сечении выбираются не произвольно, что допустимо у фрез для цилиндрических колес, а зависят от диаметра червяка. Средний (делительный) диаметр зубьев фрезы равен среднему диаметру червяка:, шаги зубьев фрезы и колеса также равны между собой. Внутренний диаметр фрезы принимается равным обычно внутреннему диаметру червяка .

Углы подъема винтовой линии на делительном цилиндре, модули и число заходов фрезы и червяка должны совпадать.

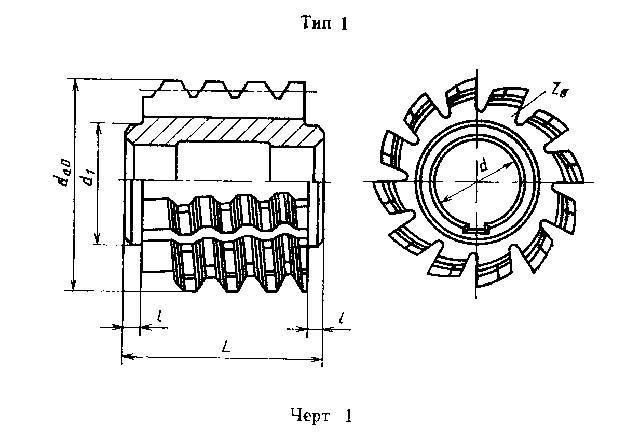

Наружный диаметр фрезы делается больше наружного диаметра червяка на удвоенную величину радиального зазора с учетом припуска на переточку (рис.7.37):

,

где 0,1m – припуск на переточку, компенсирующий уменьшение радиального зазора в передаче при сохранении межосевого расстояния в процессе нарезания независимо от степени переточки фрезы.

Рис. 7.37. Определение габаритного размера червячной фрезы

Так как заходность фрезы должна равняться заходности червяка, то часто фрезы приходится изготавливать многозаходными. Поэтому углы подъема витков фрез для червячных колес получаются больше, чем для цилиндрических колес, иногда до 35…400.

В зависимости от формы профиля червяка фрезы для обработки червячных колес могут быть эвольвентными, архимедовыми и конволютными. Выбор типа основного червяка зависит от типа фрезы (черновая или чистовая): архимедовы – для чистовых фрез, а эвольвентные и конволютные — для черновых.

Виды червячных фрез

Выделяют довольно очень много самых разных моделей, классификация проходит по ряду признаков. В зависимости от типа проводимой обработки выделяют следующие варианты выполнения:

Черновые. Такой способ выполнения используется для предварительного формирования поверхности, передний угол составляет 5-7 градусов. Основной спецификой можно назвать меньшую толщину зубьев. Данный инструмент получил очень большое распространение в различных промышленных областях, так как используется при проведении переходной операции.

Чистовые. В результате проведения черновой обработки полученная деталь очень часто не обладает необходимыми параметрами. Для того чтобы их достичь проходит чистовая обработка, которая учитывает использование конкретных червячных фрез.

Прецизионные

Такой вариант выполнения, во время изготовления которого также принимается во внимание государственный стандарт, предназначен для нарезки зубьев в турбинных передачах. Характерной спецификой можно назвать увеличенный диаметр изделия.

Фреза червячная питчевая относится к категории особенных инструментов, используется для получения звездочек.

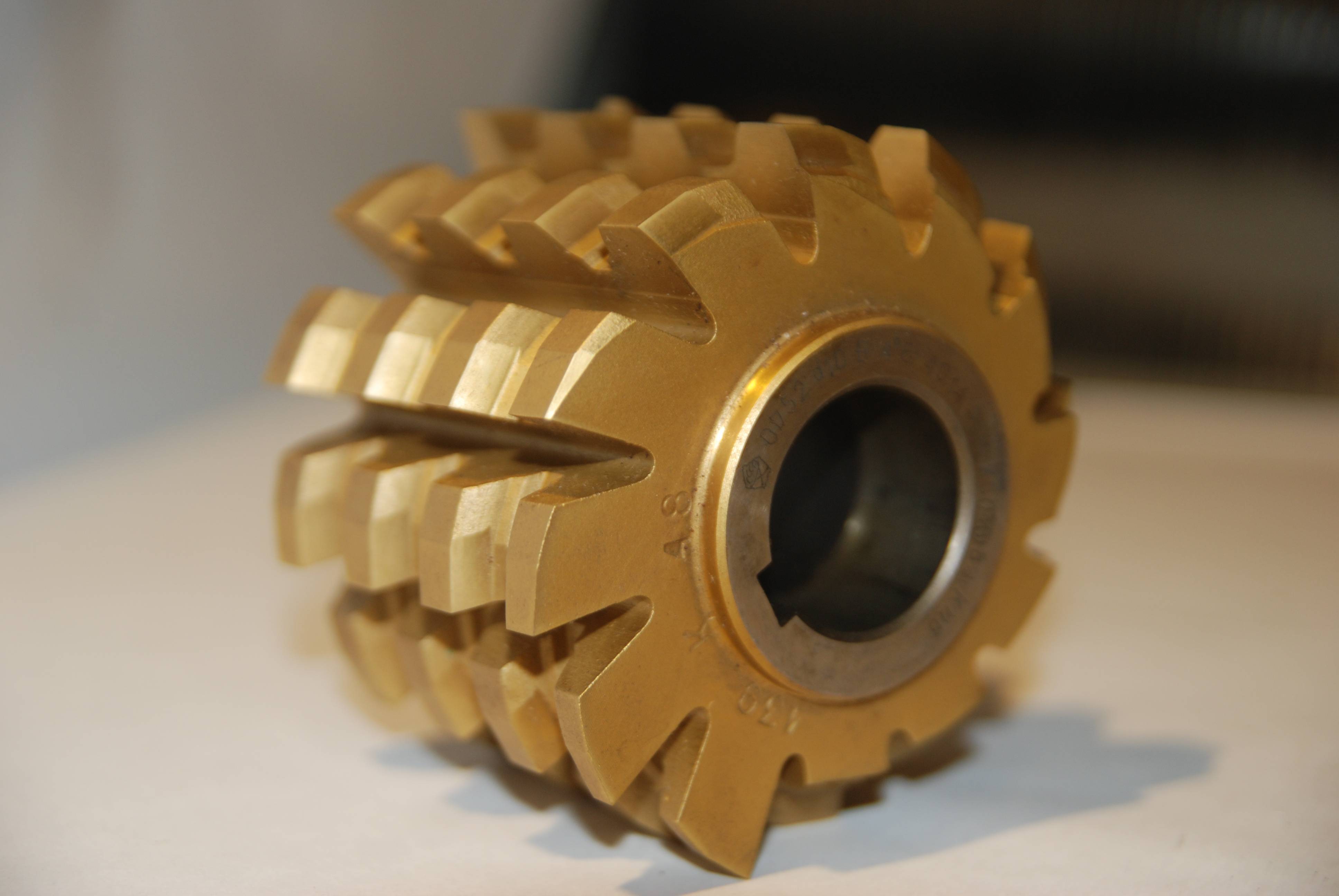

Довольно обширное распространение обрела фреза червячная модульная, которая бывает однозаходной или многозаходной. Другой вариант выполнения используется для чистового точения, так как делается при использовании огнеупорных материалов.

Очень часто в машиностроительной области встречаются сборные червячные фрезы. Их основными характерностями назовем такие моменты:

- Главная составляющая предоставлена цельным элементом. Благодаря этому обеспечивается большая прочностью и долгий срок эксплуатации.

- Поверхность для работы выходит благодаря использованию вставных гребенок или путем их крепления методом сварки.

Большинство модульных вариантов выполнения с меньшим диаметром изготавливается в цельном виде. Благодаря этому значительно увеличивается их крепость.

Выжным признаком спецификации также можно назвать вид используемого материала во время изготовления изделия. К свойствам используемых сплавов отнесем такие моменты:

- Устойчивость к изнашиванию. Аналогичное свойство является ключевым для всех инструментов, используемые для обработки механическим способом. Если критерий невысокий, то кромка резки начинает быстро тупится. Благодаря этому уменьшается точность обработки, а еще уменьшается срок эксплуатации.

- Жаропрочность. Процесс резания построен на трении, при котором появляется тепловая энергия. Очень большая температура оказывается основой увеличения пластичности, благодаря этому происходит деформация поверхности и ухудшение ее параметров.

- Высокая твердость поверхности. Собственно твердость используемого материала определяет результативность червячной фрезы на момент работы.

- Стойкость к внутренним деформациям. Во время резания силы могут быть распределены очень разным образом. Внутренние деформации, которые связаны с нагревом и иным влиянием на материал, становятся основой образования трещин и прочих недостатков. Если они проявились, то оснастка не может применяться в последующем.

Современные сплавы значительно расширили возможность фрезеровального оборудования, дали возможность увеличить продуктивность и качество приобретаемых изделий. Фреза червячная новикова часто делается при использовании инструментальных сталей, которые способны выдержать влияние большой температуры и при этом сберечь устойчивость к износу.

Что это такое?

Модульная фреза – это многолезвийный инструмент, который широко применяется в единичном и серийном производствах для изготовления зубчатых колес, шестерен и реек. В отличие от долбяков и зуборезных гребенок модульные фрезы обладают высокой скоростью работы, не требуют специального оборудования и дают высокую точность.

Для разных технологических операций и условий производства существуют различные их конструкции.

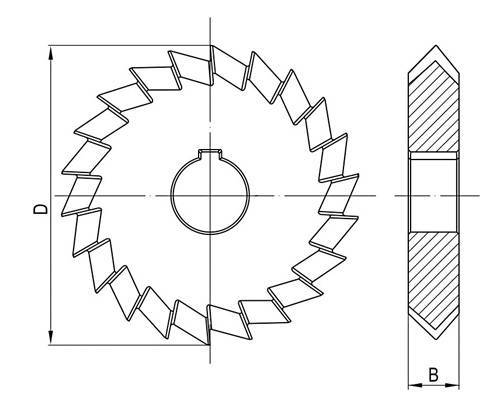

Дисковая. Главное преимущество – универсальность. Обработку можно производить на любых горизонтально-фрезерных станках, но деталь нужно закрепить в делительном устройстве. Недостаток – требуется много места для выхода инструмента из заготовки (радиус фрезы плюс зазор 3–5 мм). Поэтому нарезать ступенчатые колеса или цельные шевронные нельзя. Зато можно обрабатывать сразу несколько заготовок одновременно. А это значительно увеличивает производительность и снижает затраты на изготовление зубчатых колес. Но поскольку за один проход можно обработать всего одну впадину между зубьями, общая скорость нарезания колеса невысокая.

Высокая точность червячной фрезы обусловлена самим способом обработки. При нарезании зубьев заготовка и инструмент имитируют зубчатое зацепление, и такой метод называется обкаткой. При таком способе обработки не нужно большого количества инструментов – одной и той же фрезой можно нарезать колеса с различным числом зубьев. А с дисковыми и пальцевыми фрезами их профиль переносится на впадины колеса, поэтому такой способ назван методом копирования. При этом все погрешности переносятся на конечное изделие, поэтому после обработки детали часто отправляются на шлифование.

Для установки модульных фрез на станок нужны специальные приспособления.

- Дисковые и червячные модели закрепляются на оправке. Для этого у них есть центральное отверстие с фасками, которые упрощают монтаж. После этого оправка фиксируется на шпинделе.

- Пальцевые фрезы имеют хвостовую часть в виде цилиндра, конуса Морзе или инструментального конуса 7: 24. Она сразу может устанавливаться в шпиндель.

Если посадочные размеры инструмента и шпинделя станка не совпадают (например, диаметры центрального отверстия и шпинделя), то применяются переходные втулки. Они стандартизированы по ГОСТу. Более того, с их помощью можно менять тип крепления. Например, фрезу с конусом Морзе закрепить в шпинделе с коническим отверстием 7: 24.

ПРИЛОЖЕНИЕ 2 (рекомендуемое). РАСЧЕТНЫЕ РАЗМЕРЫ ФРЕЗ И РЕКОМЕНДУЕМОЕ НАЗНАЧЕНИЕ

ПРИЛОЖЕНИЕ 2Рекомендуемое

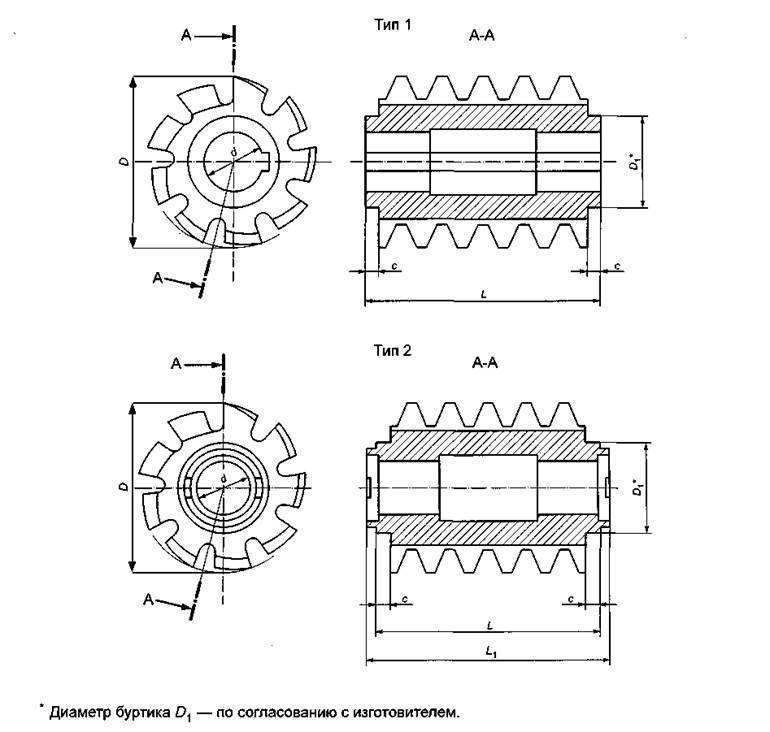

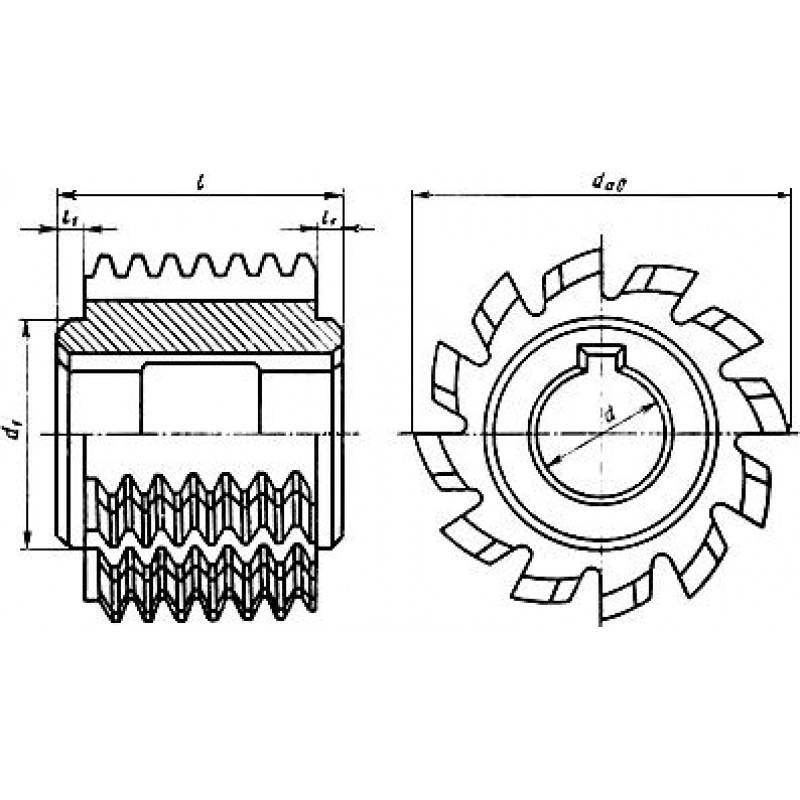

Расчетные размеры фрез приведены на чертеже и в табл.1.

Чертеж. Расчетные размеры фрез

Таблица 1

Размеры в мм

Параметры цепи | Осевой шаг | Ход винтовойстружечной канавки * | ||||

Шаг | Диаметр ролика (втулки) | |||||

6,350 | 3,30 | 3,0 | 51,35 | 2°17′ | 6,425 | 4051 |

8,000 | 5,00 | 56,64 | 2°36′ | 8,096 | 3911 | |

9,525 | 5,08 | 63,76 | 2°45′ | 9,641 | 4162 | |

6,00 | ||||||

6,35 | ||||||

12,700 | 7,75 | 4,0 | 70,31 | 3°20′ | 12,861 | 3794 |

8,51 | ||||||

15,875 | 10,16 | 4,5 | 77,84 | 3°46′ | 16,084 | 3718 |

19,050 | 11,91 | 5,0 | 86,01 | 4°05′ | 19,309 | 3781 |

12,07 | ||||||

25,400 | 15,88 | 6,0 | 93,54 | 5°01′ | 25,778 | 3350 |

31,750 | 19,05 | 7,0 | 103,01 | 5°05′ | 32,258 | 3247 |

38,100 | 22,23 | 8,0 | 114,38 | 6°09′ | 38,742 | 3333 |

25,40 | ||||||

44,450 | 27,94 | 9,0 | 130,86 | 6°17′ | 45,210 | 3739 |

50,800 | 28,58 | 9,5 | 137,30 | 6°50′ | 51,727 | 3597 |

29,21 | ||||||

63,500 | 39,68 | 10,5 | 145,72 | 8°04′ | 64,839 | 3232 |

76,200 | 47,63 | 15,0 | 181,88 | 7°45′ | 77,748 | 4199 |

_____________________* Размер для справок. – угол подъема витка. – угол наклона стружечных канавок.

2. Рекомендуемое назначение фрез указано в табл.2.

Таблица 2

Классы точности фрез | Группы точности звездочек |

В | Для звездочек цепей повышенной точности |

С | Для звездочек группы А по ГОСТ 591-69 |

Д | Для звездочек группы В по ГОСТ 591-69 |

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. N 2) ПРИЛОЖЕНИЕ 3. (Исключено, Изм. N 1).

РОССТАНДАРТ ФA по техническому регулированию и метрологии НОВЫЕ НАЦИОНАЛЬНЫЕ СТАНДАРТЫ: www.protect.gost.ruФГУП СТАНДАРТИНФОРМ предоставление информации из БД “Продукция России” : www.gostinfo.ruФА ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ система “Опасные товары” : www.sinatra-gost.ru

Советы по использованию

Даже при использовании дорогостоящих, высококачественных насадок для фрезеров в процессе обработки заготовок неизбежно затупляется их рабочая часть. Речь идет об утрате фрезой ее ключевых качеств, которые периодически требуется восстанавливать. В подобных ситуациях единственным решением проблемы будет правильная заточка. Для этого понадобится специализированное оборудование, позволяющие оперативно, с минимальными усилиями и максимальной точностью восстановить геометрию.

Точность всех выполняемых операций и, следовательно, качество изделия напрямую зависят от состояния фрезерного аппарата и правильности обслуживания самого рабочего элемента. Так, затачивание фрезы выполняется по переднему краю, а ее затылование – по противоположной части поверхности. Расчет степени обработки рабочей части и углов осуществляется с учетом степени износа.

Существуют эффективные способы модернизации инструмента и улучшения эго эксплуатационных показателей после заточки кромки. Это позволяет повысить производительность и параллельно обеспечить максимальный срок службы самих фрез. Наиболее распространенными и действенными способами усовершенствования являются такие.

- Использование сборных конструкций, элементы которых выполнены из высокопрочных марок стали.

- Модернизация рабочих поверхностей профиля.

- Изменение схемы резания, а также геометрии (включая утолщение) фрез.

Важно учитывать, что на износоустойчивость и срок эксплуатации описываемого инструмента влияет способ фрезерования. В частности, речь идет о распределении нагрузок на зубья. Естественно, одну из ключевых ролей играют свойства инструментального материала, исходя из чего производители постоянно ищут новые варианты

Максимально продлить срок службы любой червячной фрезы позволит четко соблюдать технологию при выполнении работ

Естественно, одну из ключевых ролей играют свойства инструментального материала, исходя из чего производители постоянно ищут новые варианты. Максимально продлить срок службы любой червячной фрезы позволит четко соблюдать технологию при выполнении работ

Помимо всего перечисленного, рекомендуется уделять внимание особенностям материала заготовки

ТИПЫ

1.1. Рабочие калибры (пробки и кольца) должны изготавливаться трех типов:

Р-Р — рабочие резьбовые;

Р-СП — рабочие резьбовые специальные;

Р-Г — рабочие гладкие.

Рабочие калибры должны изготавливаться в двух исполнениях:

1 — одноступенчатые, с уступом в основной плоскости;

2 — трехступенчатые, с уступами в основной плоскости и в плоскостях, соответствующих наибольшему и наименьшему предельным размерам.

1.2. Контрольные калибры-пробки (контркалибры) должны изготавливаться трех типов:

К-Р — контркалибры резьбовые для колец типа Р-Р;

К-СП — контркалибры резьбовые специальные для колец типа Р-СП;

К-Г — контркалибры гладкие для колец типа Р-Г.

1.3. Применяемость и правила контроля калибрами указаны в приложении.

Параметры и режимы ускоренных стендовых испытаний цепей на надежность

В.1

Установлены следующие группы испытаний цепей:

А — для цепей,

работающих преимущественно в передачах мотоциклов, мотороллеров, в масляной

ванне или при периодической смазке;

Б — для цепей,

работающих преимущественно в открытых тихоходных передачах при периодической

смазке (передачи сельскохозяйственных и им подобных машин);

В — для цепей,

работающих в приводах машин общепромышленного назначения в условиях

периодической смазки;

Г — для цепей,

работающих преимущественно в быстроходных передачах в масляной ванне.

В.2 Условия

стендовых испытаний цепей на надежность должны соответствовать указанным в

таблицах , .

В.3 Расчетную

нагрузку для многорядных цепей типов 2ПР, 3ПР и 4ПР, испытываемых по режимам

таблиц и , определяют путем умножения

расчетной нагрузки для соответствующих однорядных цепей на коэффициент, равный:

1,8 — для

двухрядной цепи;

2,5 — для

трехрядной цепи;

3,0 — для

четырехрядной цепи.

В.4

Продолжительность испытания согласно таблицам , указана с учетом времени периода приработки.

Для

многорядных цепей типов 2ПР, 3ПР и 4ПР нормы средней наработки до отказа и

установленной безотказной наработки определяют умножением средней наработки до

отказа и установленной безотказной наработки для соответствующих однорядных

цепей на коэффициент, равный соответственно 0,8; 0,6; 0,5.

В.5 В таблицах

, предельное увеличение длины отрезка цепи от

его начального значения с числом звеньев по таблице 8 дано без учета износа в

период приработки.

Таблица В.1 — Группа испытания А

Типоразмер цепи | Параметры базового корпуса | Режимы и результаты испытаний | Предельное увеличение длины измеряемого отрезка, мм | ||||||

Количество звеньев в контуре | Число зубьев звездочки | Частота вращенияведущей звездочки, мин-1 | Передаваемая нагрузка, даН | Период приработки | Средняя наработка до отказа, не менее | Установленная безотказная наработка, не менее | |||

ведущей | ведомой | ч | |||||||

ПР-8-4,6 | 120 | 21 | 21 | 3200 | 25 | 10 | 1000 | 660 | 1,2 |

ПР-9,525-9,1 | 120 | 21 | 21 | 3000 | 60 | 15 | 1100 | 700 | 1,4 |

ПВ-9,525-11,5 | 44 | 15 | 31 | 2600 | 36 | 40 | 1100 | 700 | 2,0 |

ПВ-9,525-13 | 66 | 24 | 52 | 2600 | 53 | 40 | 1100 | 700 | 2,0 |

2ПВ-9.525-20 | 66 | 24 | 52 | 2600 | 65 | 40 | 1100 | 700 | 3,0 |

ПР-12,7-10-1 | 112 | 19 | 48 | 1200 | 40 | 20 | 950 | 600 | 1,9 |

ПР-12,7-9 | 112 | 19 | 48 | 1200 | 50 | 20 | 950 | 600 | 1,9 |

ПР-12,7-18,2-1 | 110 | 17 | 40 | 1200 | 125 | 60 | 1100 | 700 | 2,5 |

ПР-12,7-18,2 | 110 | 17 | 44 | 1280 | 140 | 60 | 1100 | 700 | 2,5 |

ПР-15,875-23-1 | 100 | 16 | 42 | 1180 | 175 | 60 | 1100 | 700 | 3,1 |

ПР-15,875-23 | 100 | 16 | 42 | 1180 | 220 | 60 | 1100 | 700 | 3,1 |

Таблица В.2 — Группа испытания Б

Типоразмер цепи | Параметры базового контура | Режимы и результаты испытаний | |||||||

Количество звеньев в контуре | Число зубьев звездочки | Частота вращения ведущей звездочки, мин-1 | Передаваемая нагрузка, даН | Период приработки | Средняя наработка до отказа, не менее | Установленная безотказная наработка, не менее | Предельное увеличение длины измеряемого отрезка | ||

ведущей | ведомой | ч | |||||||

ПР-19,05-31,8 | 110 | 19 | 19 | 1200 | 200 | 40 | 1200 | 760 | 1,9 |

ПР-25,4-60 | 110 | 19 | 19 | 800 | 400 | 65 | 900 | 570 | 1,9 |

ПР-31,75-89 | 100 | 17 | 17 | 600 | 605 | 100 | 850 | 540 | 2,4 |

ПР-38,1-127 | 100 | 17 | 17 | 450 | 945 | 150 | 850 | 540 | 2,3 |

ПР-44,45-172,4 | 100 | 17 | 17 | 350 | 1025 | 200 | 800 | 500 | 1,8 |

ПР-50,8-127 | 94 | 17 | 17 | 280 | 1470 | 250 | 750 | 460 | 1,8 |

ПР-63,5-354 | 94 | 17 | 17 | 220 | 2320 | 300 | 650 | 410 | 1,5 |

С этим читают

МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания фрез должны проводиться на зубофрезерных станках, соответствующих установленным для них нормам точности по ГОСТ 659-89.Фрезы должны испытываться на образцах из стали 45 по ГОСТ 1050-88 твердостью 170…207 НВ.Испытания фрез должны проводиться на режимах, указанных в табл.4.

Таблица 4

Вид обработки | Шаг цепи, мм | Подача, мм/об | Скорость резания, м/мин |

Обработка по сплошному металлу | 6,350-25,40 | 1,6-2,4 | 25-30 |

Обработка по предварительно нарезанному зубу | 31,75-76,200 | 1,8-2,2 | 22-26 |

В качестве смазочно-охлаждающей жидкости должно применяться масло индустриальное 20А по ГОСТ 20799-88 или 5%-ный по массе раствор эмульсола с расходом не менее 40 л/мин.(Измененная редакция, Изм. N 1).

4.1.1. Испытания на средний и установленный период стойкости проводят на фрезах одного типоразмера каждого диапазона шагов цепи по табл.4.Приемочное значение среднего периода стойкости должно быть не менее 390 мин, приемочное значение установленного периода стойкости – не менее 190 мин.

4.1.2. Испытания на работоспособность проводят в течение 10 мин машинного времени. После испытаний фреза не должна иметь выкрошенных и смятых режущих кромок и должна быть пригодна для дальнейшей работы.

4.1.1; 4.1.2. (Введены дополнительно, Изм. N 1).

4.2. Контроль параметров фрез проводят средствами контроля с погрешностью измерения:по ГОСТ 8.051-81 – при измерении линейных размеров (п.1.4);не более 25% от допуска на проверяемый параметр при контроле формы и расположения поверхностей;по ГОСТ 17336-80 – при контроле по пп.5-8 табл.3.

4.3. При контроле фрез по пп.4-12 табл.3 измерения проводят на полных витках. Контроль фрез класса точности Д по пп.9, 10 табл.3 допускается проводить по шаблону.

4.4. Твердость фрез (п.2.3) должна контролироваться по ГОСТ 9013-59 на приборах типа ТР по ГОСТ 23677-79.

4.5. Параметры шероховатости поверхностей фрез должны контролироваться: – на приборах типа ПСС по ГОСТ 9847-79, – на профилометрах по ГОСТ 19300-86.Допускается контролировать параметры шероховатости путем сравнения с контрольными образцами, имеющими указанные в табл.2 значения параметров шероховатости, или с образцами шероховатости поверхности по ГОСТ 9378-75*. Сравнение проводят при помощи лупы ЛП-1-4 по ГОСТ 25706-83._______________* Действует ГОСТ 9378-93. – Примечание.

4.6. Внешний вид фрезы проверяют при помощи лупы ЛП-1-4 по ГОСТ 25706-83.

4.4-4.6. ( Измененная редакция, Изм. N 2).

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фрезы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Фрезы должны изготовляться из быстрорежущей стали по ГОСТ 19265.

Допускается изготовлять фрез из других марок быстрорежущей стали, обеспечивающих работоспособность фрез в соответствии с требованиями настоящего стандарта.

По согласованию с потребителем допускается изготовление фрез из легированной инструментальной стали марок 9ХС, ХВГ или ХВСГ по ГОСТ 5950.

2.3. Твердость фрез из быстрорежущей стали – 63 … 66 HRCэ, из легированной инструментальной стали – 62 … 65 HRCэ.

Для фрез, изготовленных из быстрорежущей стали с содержанием ванадия 3 % и более и кобальта 5 % и более твердость – 64 … 66 HRCэ.

2.4. На всех поверхностях фрез не должно быть трещин, заусенцев и следов коррозии, а на передних поверхностях – прижогов и обезуглероженных мест.

2.5. Параметры шероховатости поверхностей фрез не должны превышать, мкм:

поверхности посадочного отверстия………………………………………………….. Ra0,8

передней поверхности зуба………………………………………………………………… Rz6,3

торцовой поверхности……………………………………………………………………….. Ra1,6

задней поверхности зуба……………………………………………………………………. Ra3,2

остальных поверхностей……………………………………………………………………. Rz20

2.6. Предельные отклонения наружного диаметра фрез – js16, ширины фрез – h12, размеров с неуказанными допусками: h16, H16, Допускается изготовлять фрезы с предельными отклонениями по наружному диаметру – h16.

2.7. Допуски и предельные отклонения проверяемых параметров фрез не должны превышать величин, указанных в табл. 3.

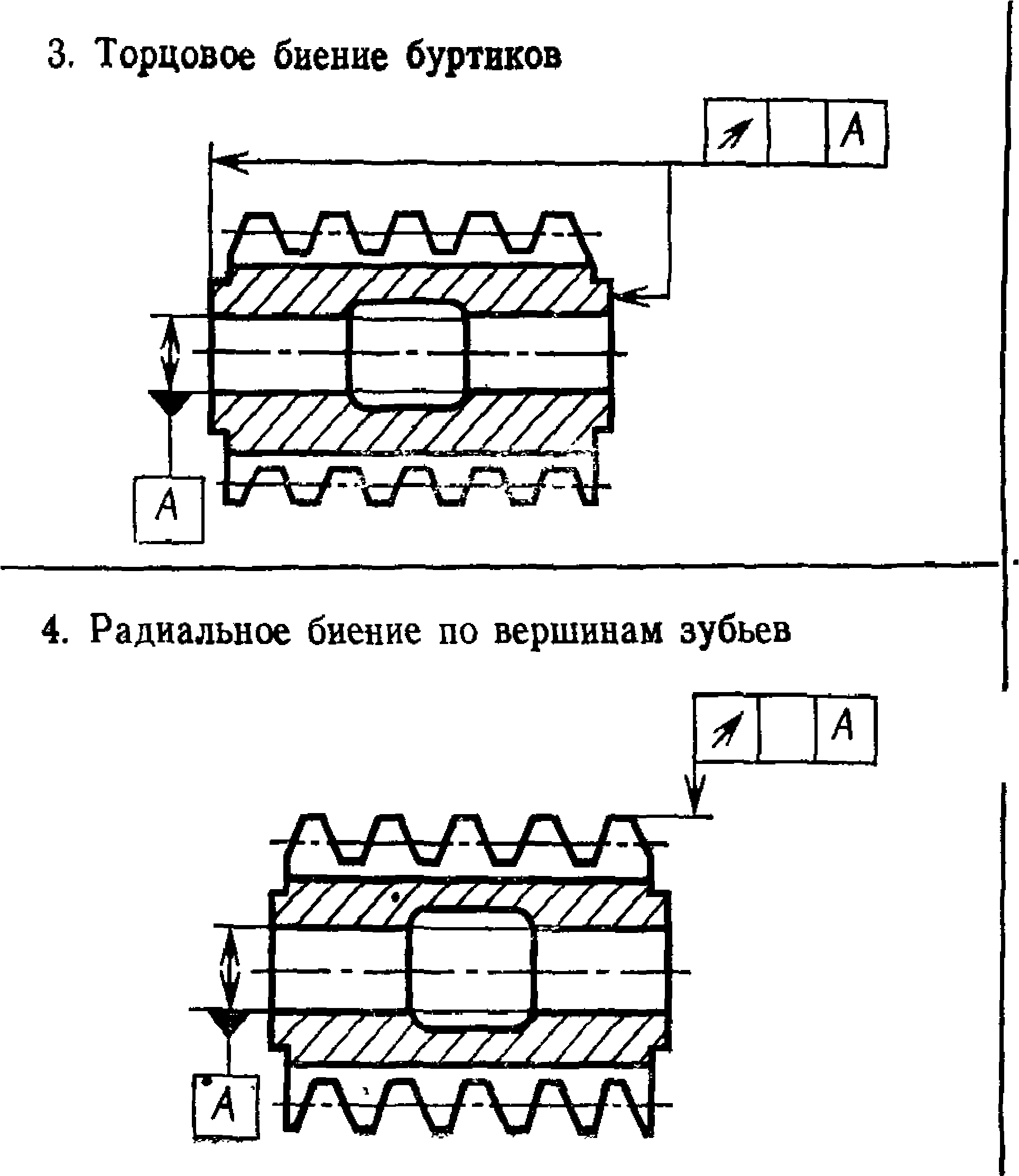

Таблица 3

Наименование проверяемых параметров | Обозначение допусков и предельных отклонений | Допуск и предельное отклонение, мкм, при шаге цепи, мм | |||

От 6,35 до 8,00 | От 9,525 до 19,05 | От 25,4 до 50,8 | От 63,5 до 76,2 | ||

1. Диаметр посадочного отверстия | fd | Н7 | |||

2. Торцовое биение опорных поверхностей | ft | 30 | 40 | 50 | |

3. Радиальное биение по вершинам: | frda | 32 | 40 | 50 | |

63 | 80 | 100 | |||

4. Профиль передней поверхности Прямолинейность и наклон линии пересечения передней поверхности и плоскости, перпендикулярной оси фрезы, на рабочей высоте зуба (h) | fγ | 100 | 200 | 250 | 340 |

5. Биение боковых режущих кромок зубьев в направлении нормали к профилю | frf | 60 | 80 | 100 | 120 |

6. Разность расстояний от торцовых плоскостей фрезы до точек профиля, лежащих на одном диаметре (асимметричность профиля) (a1– a2)£ ftf | ftf | 160 | 200 | 250 | 320 |

7. Профиль зуба Расстояние по нормали между двумя номинальными профилями, ограничивающими действительный профиль, в пределах рабочего участка головки (на высоте ha = r)и ножки (на высоте hf)зуба | ffa | 50 | 63 | 80 | |

fff | 80 | 100 | 120 |

2.8. На торцах каждой фрезы должны быть четко нанесены:

товарный знак предприятия-изготовителя;

последние четыре цифры обозначения;

шаг цепи;

диаметр ролика (втулки);

марка стали;

год выпуска;

изображение государственного Знака качества при его присвоении в порядке, установленном Госстандартом СССР.

Допускается наносить изображение государственного Знака качества только на этикетке.

Допускается маркировать вместо обозначения марки быстрорежущей стали буквы – HSS; для марок, содержащих кобальт, – HSSCo, при этом марку стали указывать на этикетках.

2.9 Остальные требования к маркировке и упаковка – по ГОСТ 18088.

Особенности конструкции

Современная зуборезная фреза представлена фасонным вариантом исполнения с затылованным зубом. Среди конструктивных особенностей отметим нижеприведенные моменты:

- Устройство имеет центральное отверстие, которое предназначено для установки оправки. Дисковая зуборезная модульная фреза при помощи оправки крепится в шпинделе. Диаметр отверстия под оправку выбирается в зависимости от стандартов, установленных в ГОСТ. За счет этого существенно упрощается задача, связанная с выбором наиболее подходящей оснастки. По торцевым сторонам создается небольшая фаска, за счет которой упрощается монтаж.

- Инструмент получает главное вращательное движение с определенной скоростью. При этом заготовка закрепляется на столе, который также получает возвратно поступательное движение. Все параметры выбираются в зависимости от типа инструмента, а также применяемого материала при изготовлении заготовки.

- Длина рабочей части также варьируется в достаточно большом диапазоне. Все зависит от размеров обрабатываемой заготовки и других моментов. Длина модульной фрезы оказывает влияние на основные параметры обработки, так как за счет увеличения рабочей поверхности увеличивается количество снимаемого материала за один проход.

- Современная конструкция модульной фрезы характеризуется определенным профилем зуба. Он выбирается в зависимости от впадин между зубьями нарезаемого колеса. Форма зуба представлена рабочим участком, который оформлен по эвольвенте с переходной кривой. Оформление проводится по радиусу с определенными координатами центра.

Рассматриваемые модульные цилиндрические и шлицевые фрезы представлены весьма сложной конструкцией. При этом зубья могут быть расположены под углом 30 градусов или другим, все зависит от типа заготовки.

Особое внимание уделяется форме профиля. Для аналитического расчета формы зуба и других параметров могут проводиться самые различные расчеты. Наиболее важными можно назвать следующие:

Наиболее важными можно назвать следующие:

Наиболее важными можно назвать следующие:

При расчетах уделяется внимание исходным данным. Геометрическая форма может характеризоваться достаточно большим количеством особенностей. Примером можно назвать число зубьев и показатель модуля

Примером можно назвать число зубьев и показатель модуля

При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба. Следующий шаг заключается в расчете радиуса заменяющихся окружностей

Уделяется внимание расчету размеров зуба профильной части. Этот показатель также во много определяет то, какой формой будет обладать полученное изделие. Примером можно назвать число зубьев и показатель модуля

При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба. Следующий шаг заключается в расчете радиуса заменяющихся окружностей

Примером можно назвать число зубьев и показатель модуля. При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба. Следующий шаг заключается в расчете радиуса заменяющихся окружностей

Уделяется внимание расчету размеров зуба профильной части. Этот показатель также во много определяет то, какой формой будет обладать полученное изделие

Рассматриваемые расчеты проводятся при применении самых различных формул

Самостоятельно выполнить расчеты достаточно сложно, погрешность может привести к снижению точности рабочей поверхности

Рассматриваемые расчеты проводятся при применении самых различных формул. Самостоятельно выполнить расчеты достаточно сложно, погрешность может привести к снижению точности рабочей поверхности.

К выбору материалов также предъявляется достаточно большое количество требований. Установленные стандарты в ГОСТ 5950-73 определяют то, что при изготовлении модульной фрезы должны использоваться марки 9ХС, ХВГ, ХВСГ. Показатель закалки должен быть в пределе от 62 до 64 HRC. За счет выполнения термического улучшения сплава существенно расширяется область применения изделия, а также снижается скорость износа поверхности.

В случае, когда проводится обработка заготовок из легированных конструкционных сталей выбирается быстрорежущая сталь Р6М5 и Р6М3. Эти стандарты указываются в ГОСТ 19265-73, показатель твердости должен быть в пределе от 63 до 65 HRC. До более высокой твердости могут закалывать сталь Р9К5, которая обходится намного дороже других марок.

Тип применяемого материала при изготовлении модульной фрезы во многом определяет область применения, допустимые режимы резания и стоимость изделия. Как правило, тип применяемого материала указывается производителем при маркировке.

Конструкции инструмента

При производстве рассматриваемого инструмента должны учитываться нормы, которые установлены в ГОСТ 15127-83 (фреза червячная в противном случае не сможет обеспечить высокое качество получаемой поверхности). Изделие характеризуется достаточно сложной конструкцией, при этом она может существенно отличаться в зависимости от предназначения фрезы. Червячные зуборезные фрезы цилиндрические состоят из следующих элементов:

- При изготовлении в качестве основы применяется цилиндрическая болванка. Она может иметь самые различные размеры и длину, все зависит от конкретной поставленной задачи при изготовлении.

- Рабочая часть представлена зубьями, которые имеют особую форму. При этом зубья расположены на определенном удалении друг от друга, есть технологические канавки для отвода стружки.

- По торцевым сторонам, как правило, есть небольшие скосы, предназначенные для отделения рабочей части от крепежного элемента станка.

- Сегодня фрезы червячные могут устанавливаться на различных фрезеровальных станках, для чего в центральной части изделия есть отверстие. Проворачивание инструмента на момент обработки заготовки исключается за счет отверстия для шпонки. Ее размеры выбираются в зависимости от того, на какую нагрузку рассчитано изделие.

Форма зубьев получается при соблюдении государственных стандартов. Она во многом определят то, для получения каких деталей применяется инструмент.

Могут применяться варианты исполнения с уменьшенным профильным углом. Этот инструмент позволяет уменьшить количество микронеровностей на поверхности. Среди особенностей применения отметим следующие моменты:

- Применение инструмента с уменьшенным профильным углом позволяет улучшить процесс резания. При этом обеспечивается рациональное распределение припуска на финишное резание.

- Встречаются варианты исполнения многозаходного типа, которые могут применяться для получения колес с модулем 4-5 мм.

- Существенное увеличение жесткости оправы позволяет увеличить подачу и повысить производительность. Уменьшение количества микронеровностей на поверхности зуба также обеспечивает получение качественной детали.

- Использоваться подобный инструмент может исключительно на станках, габариты которых позволяют проводить установку. Рекомендуется применять радиальное направление подачи для существенного увеличения показателя производительности.

Эвольвентная винтовая поверхность характеризуется тем, что поверхность может обрабатываться при применении плоского шлифовального круга. При изготовлении подобной поверхности может возникнуть ряд трудностей.

Related Posts via Categories

Концевые фрезы с коническим хвостовиком – быстрое и удобное фрезерование Отрезная дисковая фреза – очень прочный и устойчивый к износу инструмент Пальчиковая фреза – причудливое название для важного предмета Фреза коническая круглая – непростая жизнь одного инструмента Режимы резания при фрезеровании – как выполнить аналитический расчет? Фреза с цилиндрическим хвостовиком – требования ГОСТа к инструменту Фрезы для торцевого фрезерования – особенности многолезвийного инструмента Фрезерование пазов – как качественно выполнить операцию?Токарно-фрезерные обрабатывающие центры – высокоэффективные универсальные станки ФСШ-1А – станок для качественного фрезерования деревянных заготовок