Назначение резца, конструкция, виды

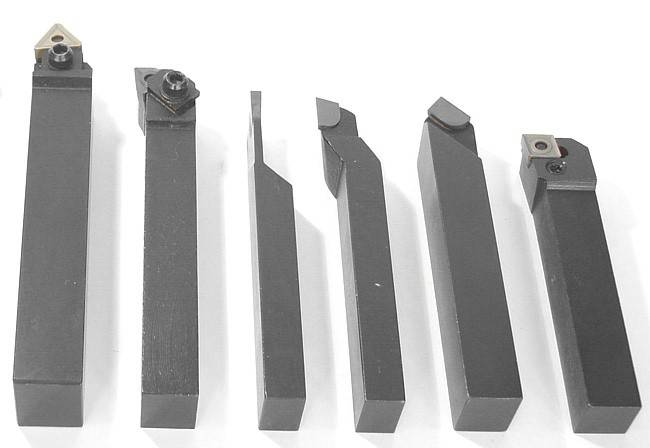

Для получения деталей из слитка металла при точении на токарном оборудовании используют специальный инструмент. Изготавливают из стали, причем твердость материала выше, чем этот показатель у обрабатываемой заготовки. Стержень-державка и рабочая головка, главные элементы конструкции резца из металла, за счет первого инструмент закрепляется на токарном станке.

Функция второй составляющей, заключается в срезании слоя поверхности металла при обработке. Стержень-державка или тело резца в сечении квадратной формы или прямоугольной. Основная режущая кромка рабочей головки в сечении фасонная (клин) иди прямая. Режущей части из металла при эксплуатации требуется регулярная заточка. В современных условиях существует достаточный выбор резцов.

Токарные резцы для обработки металла со сменными пластинами

Подбирая снасть, следует учесть такой показатель, как углы. Классификация видов выглядит следующим образом:

- проходные;

- отрезные;

- подрезные;

- расточной;

- фасонные;

- канавочные:

- фасочные;

- упорный;

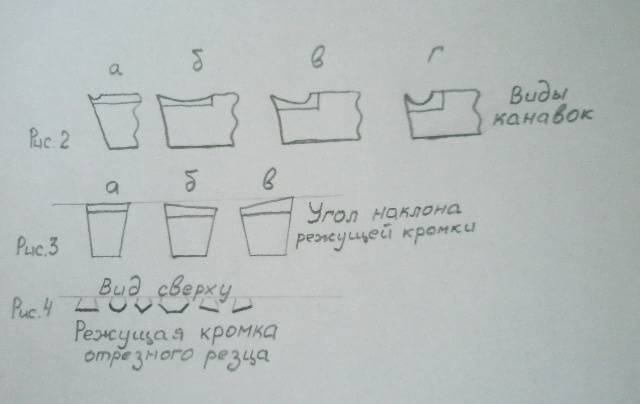

Проходные, этим типом устройства обрабатывают цилиндрические болванки. Инструмент отрезного вида используют для обрезки прутков. Обрезка выполняется под заданным углом. Приспособление отрезного типа служит и для прорезания в них канавок различного назначения. Подрезные, данный тип приспособлений используют для торцевания болванок и уменьшения уступов. Расточной, это средство используют для обработки отверстий нужного диаметра в заготовках или деталях токарном станке.

Канавочный — назначение такого устройства состоит в формировании внутренних и наружных канавок на цилиндрической поверхности, выдерживая нужные углы. Иногда требуется функция отрезного типа, когда необходимо убрать часть металла заготовки. Резьбонарезные, этим устройством на токарных станках нарезают резьбу. Фасонный — предназначение этого резца состоит формировании выступов и канавок на обрабатываемой болванке, при это получаются углы с требуемыми параметрами.

Фасочные — этим устройством после заточки выполняют внутренние и наружные фаски на изделии. Упорный используют для точения деталей из металла с уступами небольших размеров. Для снижения вибрации при работе на токарном станке требуется выверять его положение. Упорный применяют для нежестких деталей.

Виды резцов подразделяют еще по направлению обработки токарном оборудовании на левые и правые, по материалу, из которого они изготовлены, по способу присоединения режущей части к державке и другим параметрам.

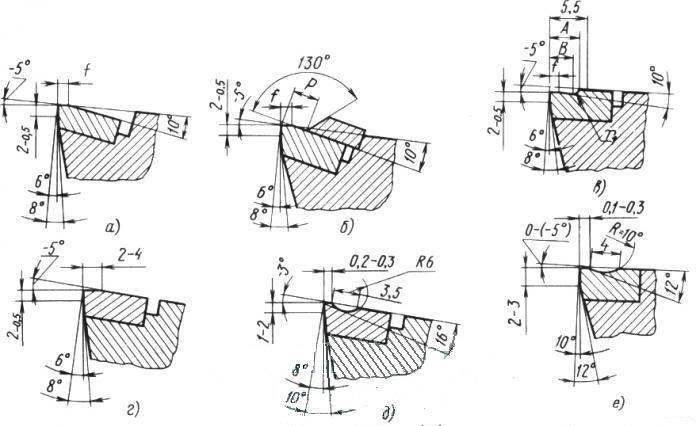

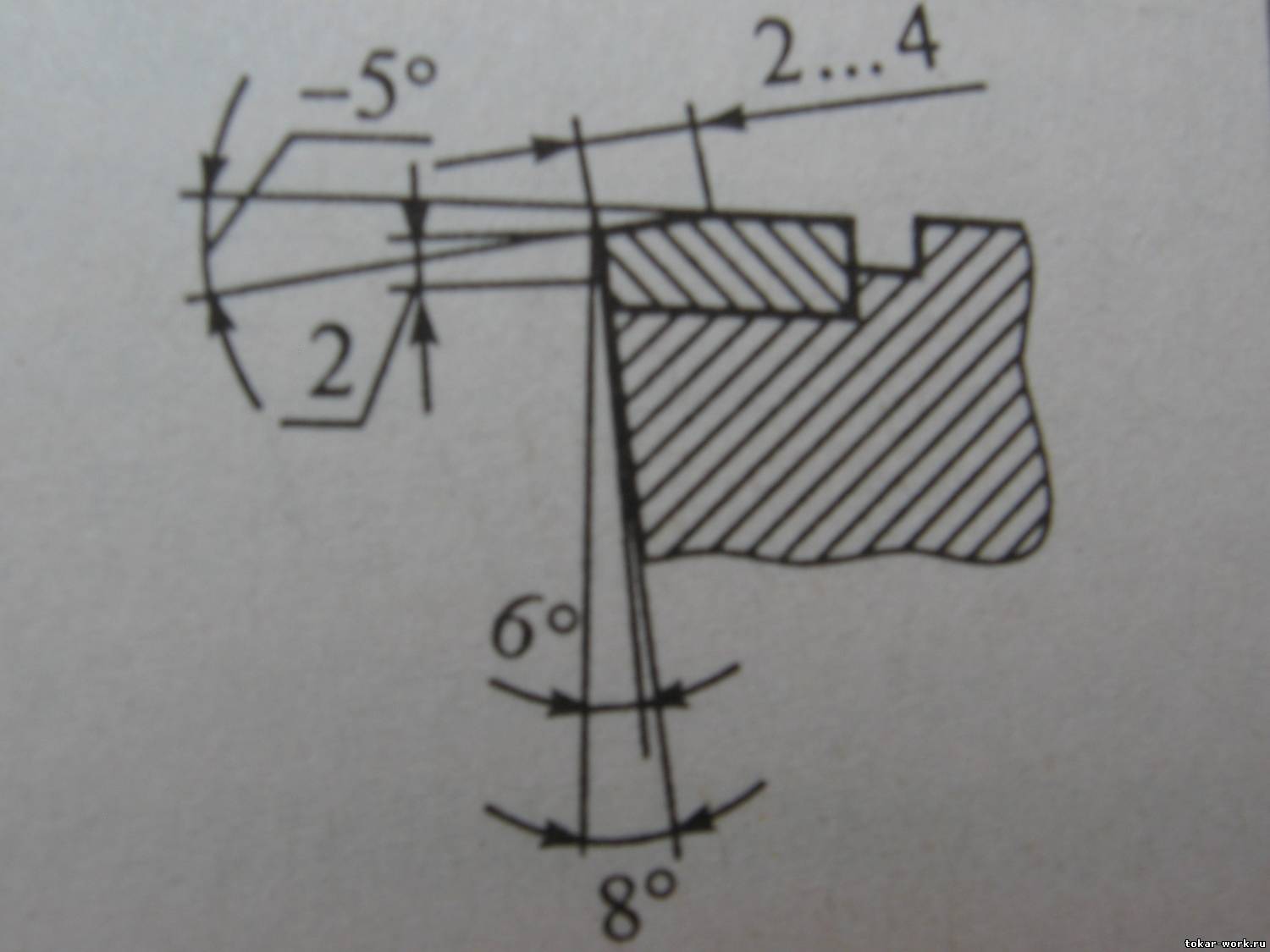

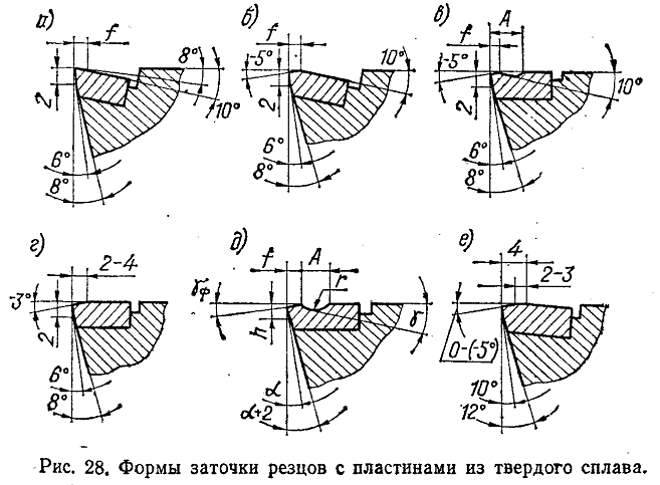

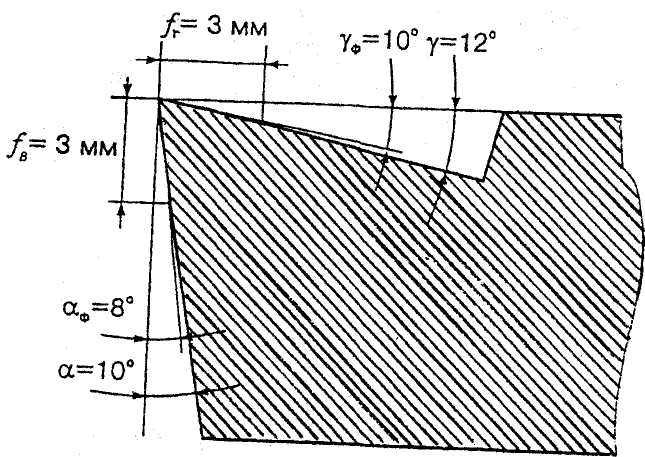

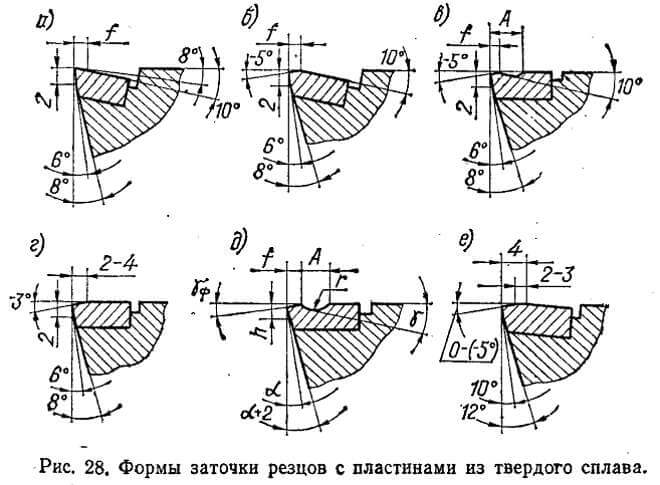

Углы затачивания

Далее будет приведен список углов заточки для всех распространенных материалов. Первая дробь указывает на задний угол при черновом обрабатывании, вторая – на задний угол при чистовой обработке. Третья дробь показывает величину переднего угла. В числителе указываются углы для резцов, которые точат и растачивают детали, а в знаменателе – для инструментов, строгающих заготовки.

- Сталь (твердость меньше восьмисот Мегапаскалей) – 8/6, 12/8, 15/12.

- Сталь (твердость больше восьмисот Мегапаскалей) – 8/6, 12/8, 10/10.

- Сталь (твердость больше тысячи Мегапаскалей) – 8/6, 12/10, 10/8.

- Серый чугун (твердость по Бриннелю меньше двухсот двадцати) – 6/6, 10/10, 12/8.

- Серый чугун (твердость по Бриннелю больше двухсот двадцати) – 6/6, 10/10, 8/5.

- Ковкий чугун – 8/8, 10/10, 8/8.

Основной угол в плане должен составлять 30 – 45 градусов. Ширина фаски зависит от сечения резцовых стержней.

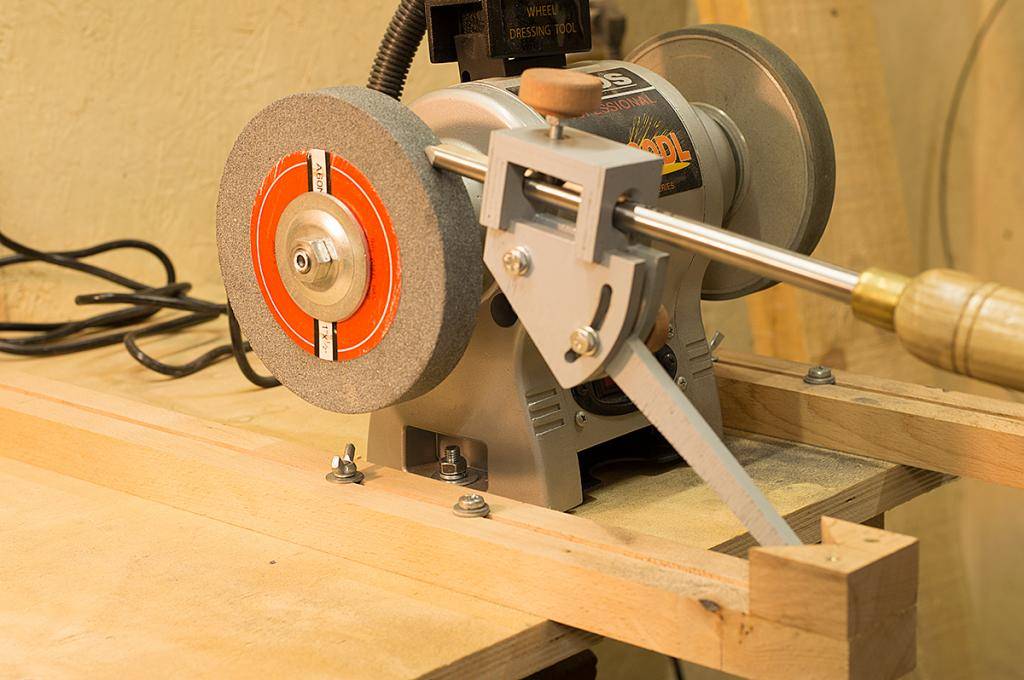

Какие абразивные круги используются для затачивания токарных инструментов Затачивание проходного инструмента по державке и под углом 5 градусов выполняется кругом из электрокорунда, имеющим зернистость сорок — пятьдесят, твердость СМ1/2. Окружная скорость круга составляет 25 м/с.

Подготовительное затачивание осуществляется изделиями из черного кремниевого карбида, имеющими зернистость двадцать пять — сорок, твердость М3-СМ1. Финальное затачивание отрезного инструмента выполняется кругами из зеленого кремниевого карбида, имеющими зернистость шестнадцать — двадцать пять, твердость М3-СМ1.

Параметры точильных кругов для стальных и твердосплавных резцов прописаны в таблице режимов затачивания. Там же можно посмотреть окружные скорости кручения.

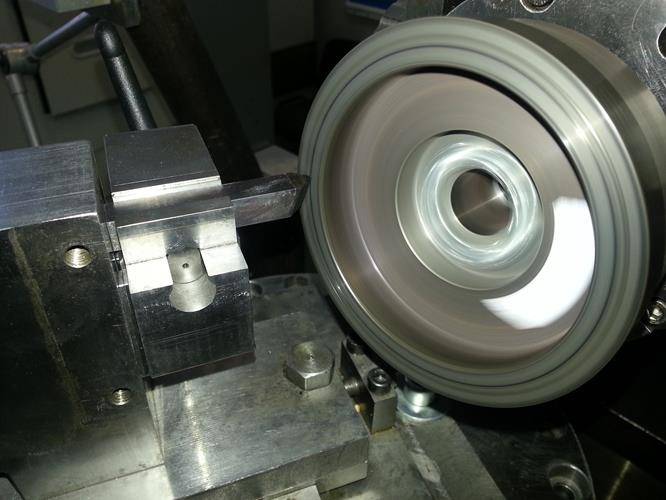

В настоящее время финальное затачивание рекомендуется проводить посредством алмазного круга. В особенности это актуально для пластин из твердых сплавов. Окружная скорость круга при подготовительном/финальном затачивании не должна превышать двенадцать — пятнадцать метров в секунду.

https://youtube.com/watch?v=qaKkb0qj96Q

Особенности заточки резцов для токарного станка

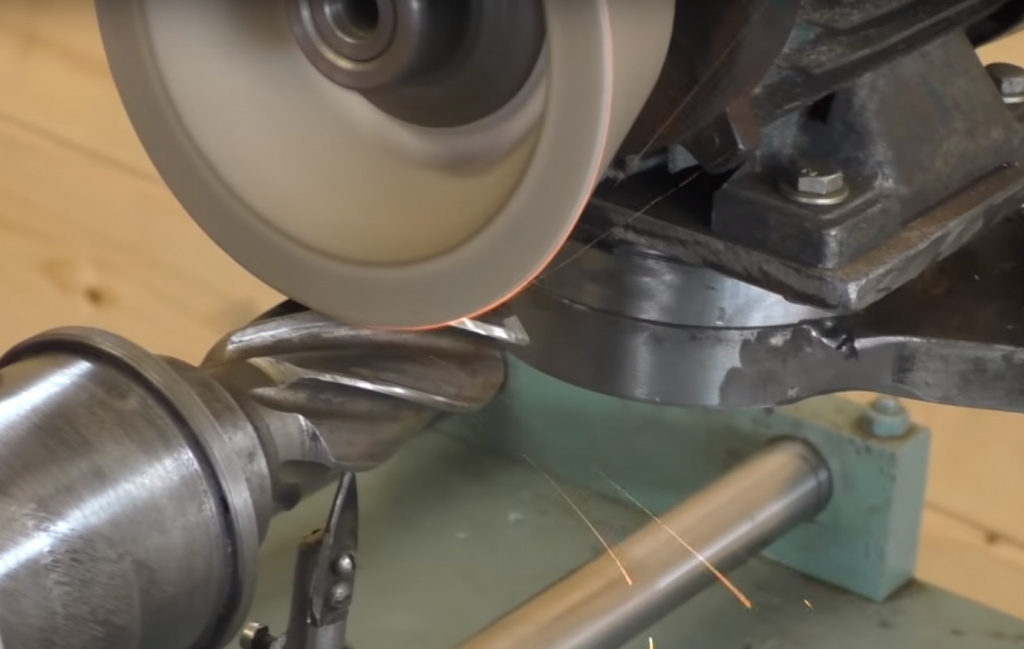

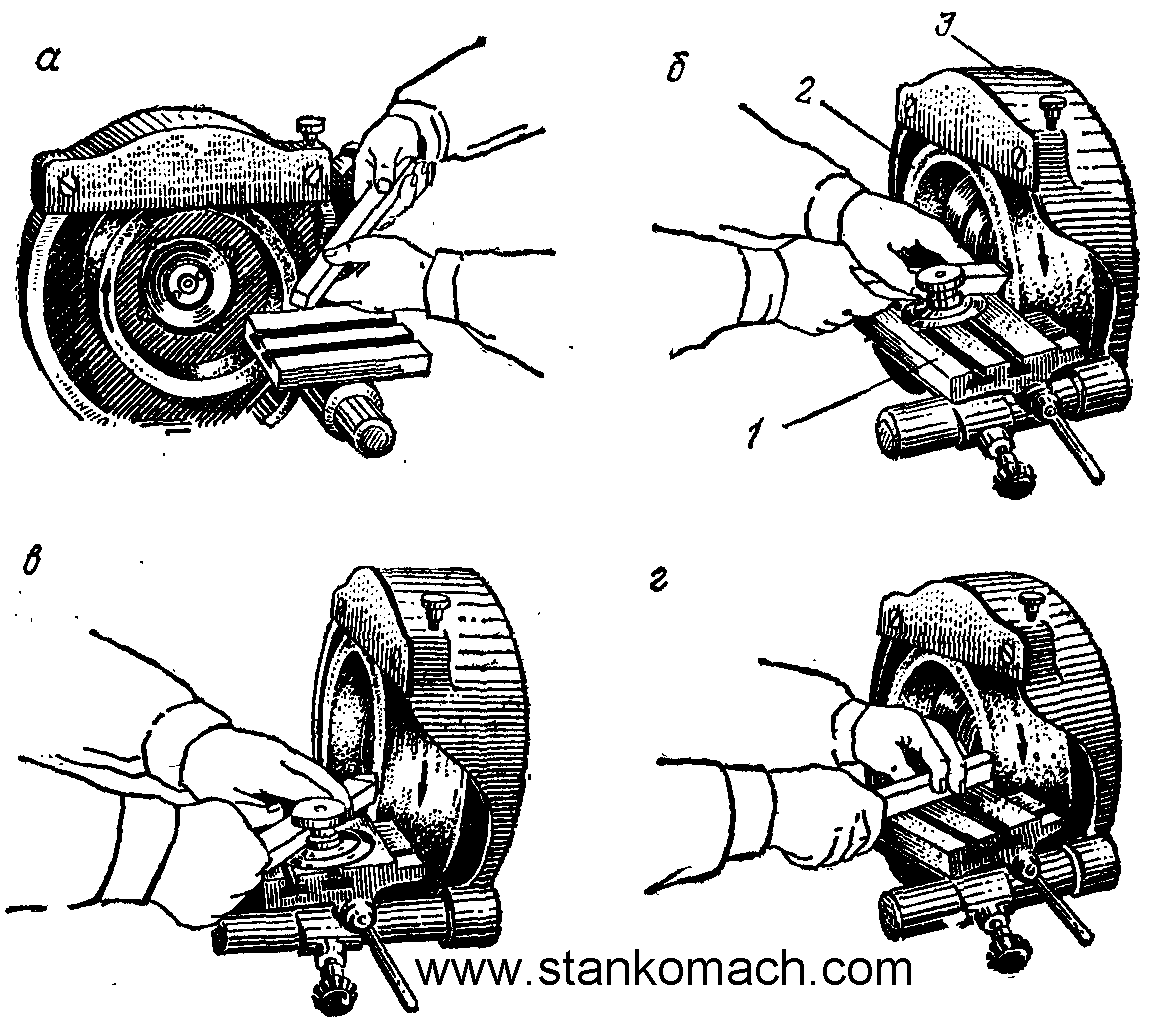

Существуют определенные нюансы, которые следует учитывать при заточке токарных резцов своими руками с использованием точильного станка. Так, выполнение обработки задней поверхности резца осуществляется в три этапа.

Первоначально заднюю поверхность обрабатывают под углом, равным заднему углу самой державки. Как правило, он получается несколько больше, чем задний угол резания (приблизительно на 5 градусов). На втором этапе обрабатывают заднюю поверхность самой режущей пластины. При этом ее затачивают под углом, превышающим задний угол резания на 2 градуса. Третий этап — это формирование требуемого заднего угла при помощи доводки

Важно, что такой угол формируют не на всей задней поверхности резца, а только на неширокой фаске, непосредственно прилегающей к режущей кромке. В несколько этапов выполняется заточка и передней поверхности токарного резца

Так, предварительно ее затачивают на угол, равный углу расположения самой режущей пластины. Этот угол, как и в случае с задней поверхностью, несколько превышает передний угол резания. Непосредственно угол резания, который необходимо сформировать на передней поверхности резца, получают при помощи чистовой заточки или доводки. Этим процессам подвергают узкую полоску, прилегающую к режущей кромке твердосплавной пластины

В несколько этапов выполняется заточка и передней поверхности токарного резца. Так, предварительно ее затачивают на угол, равный углу расположения самой режущей пластины. Этот угол, как и в случае с задней поверхностью, несколько превышает передний угол резания. Непосредственно угол резания, который необходимо сформировать на передней поверхности резца, получают при помощи чистовой заточки или доводки. Этим процессам подвергают узкую полоску, прилегающую к режущей кромке твердосплавной пластины.

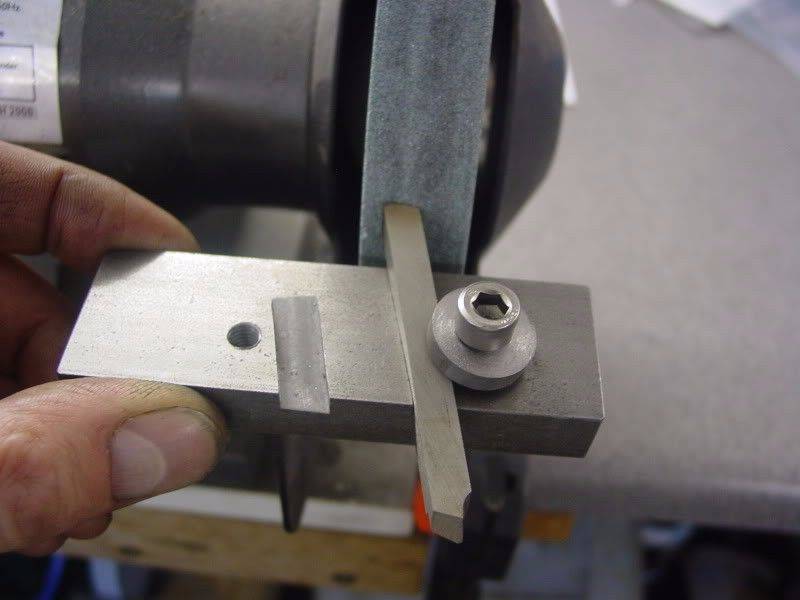

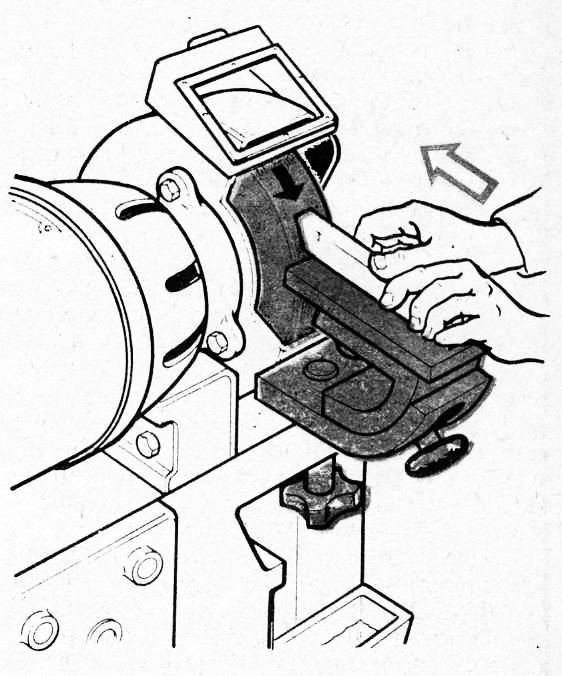

Использование подкладок при заточке

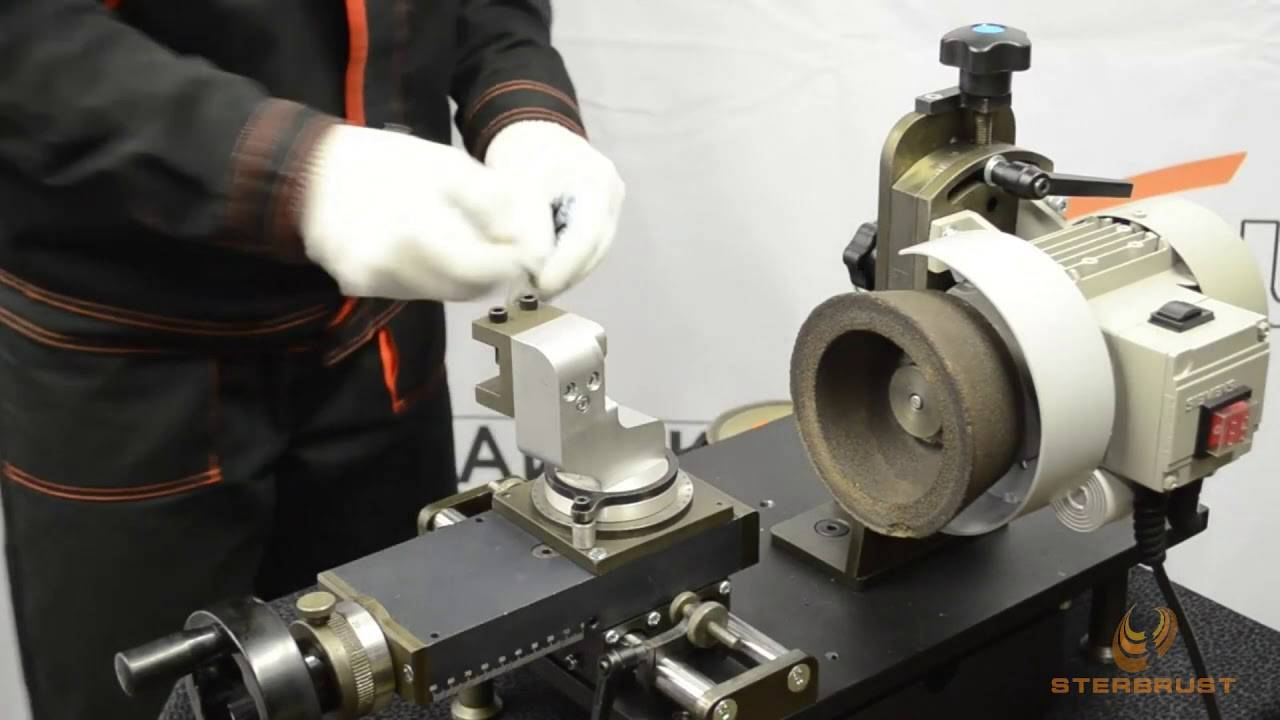

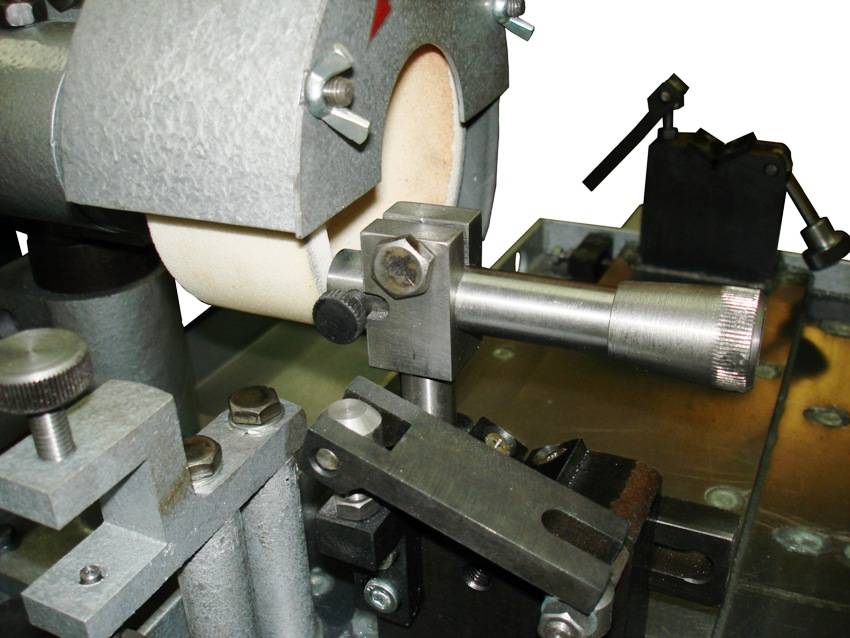

Для большего удобства выполнения заточки токарных резцов на точильных станках, а также для получения углов с заданными параметрами используются специальные подкладки, которые устанавливают между опорной поверхностью инструмента и столиком станка, где он располагается. Чтобы добиться еще более точной и качественной заточки, можно своими руками доработать конструкцию столика станка, сделав его регулируемым по высоте и углу поворота. После такой доработки станка необходимость в использовании подкладок определенной толщины отпадает.

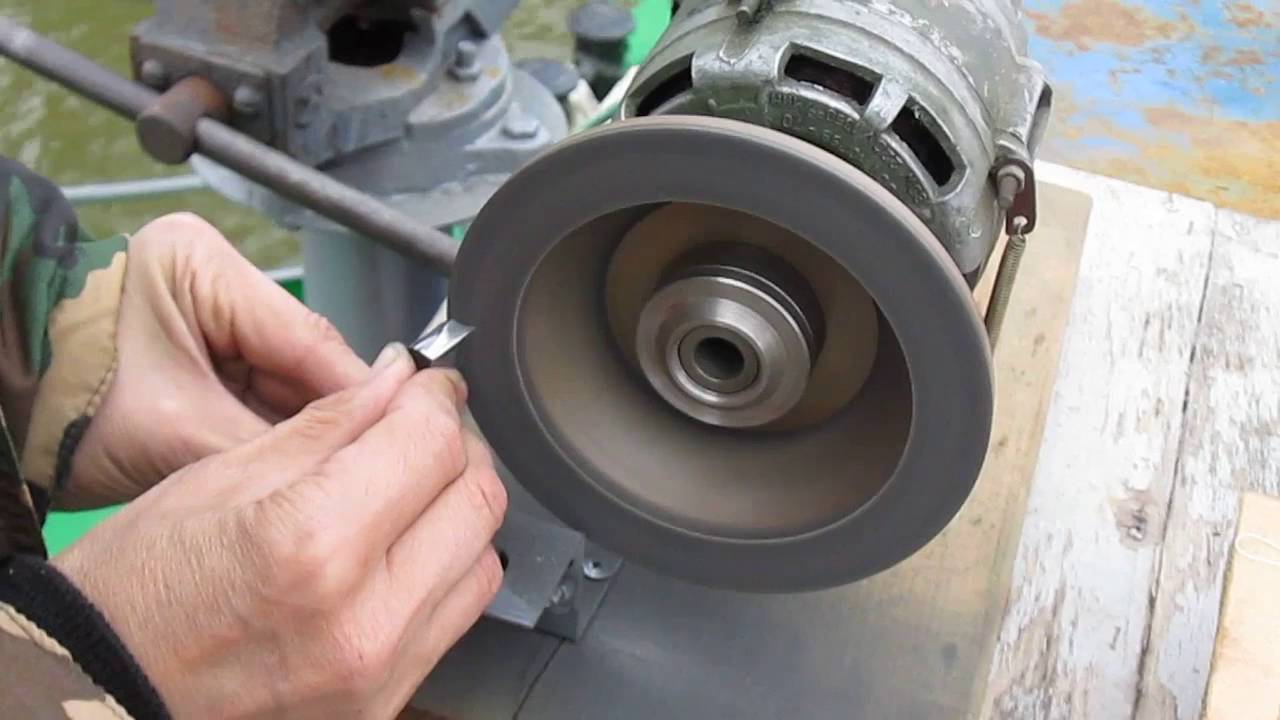

При выполнении заточки токарного резца важно обращать внимание на то, чтобы его режущая кромка располагалась на одном уровне с центром точильного круга, но не ниже, чем 3–5 мм по отношению к нему. Следует учитывать и направление вращения точильного круга. Это необходимо для того, чтобы сделать процесс заточки более безопасным, а также чтобы минимизировать риск отрыва режущей пластины от державки резца

Это необходимо для того, чтобы сделать процесс заточки более безопасным, а также чтобы минимизировать риск отрыва режущей пластины от державки резца

Точильный круг в процессе выполнения заточки должен вращаться так, чтобы прижимать режущую пластину, а не отрывать ее от державки

Это необходимо для того, чтобы сделать процесс заточки более безопасным, а также чтобы минимизировать риск отрыва режущей пластины от державки резца. Точильный круг в процессе выполнения заточки должен вращаться так, чтобы прижимать режущую пластину, а не отрывать ее от державки.

Шаблон для проверки правильности заточки резцов

Естественно, что после осуществления заточки режущего инструмента для токарного станка по металлу необходимо проверить правильность ее выполнения. Проще всего выполнить такую процедуру при помощи специального шаблона, который можно приобрести или изготовить своими руками. Если купить готовый образец не представляется возможным, то самостоятельно его сделать лучше из листовой стали, которая может подвергаться закалке.

Высокая твердость такого шаблона, которую он получит после закалки, даст возможность использовать его на протяжении длительного периода. Изготавливая трафарет, следует сделать на нем вырезы, соответствующие наиболее ходовым углам заточки. Только после выполнения таких вырезов готовый шаблон подвергают закалке. Следует иметь в виду, что от точности изготовления такого трафарета в полной мере будет зависеть то, насколько правильно будет заточен ваш резец для токарного станка по металлу.

https://youtube.com/watch?v=zkAMj4lmqcE

Инструменты и приспособления

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого токарного приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

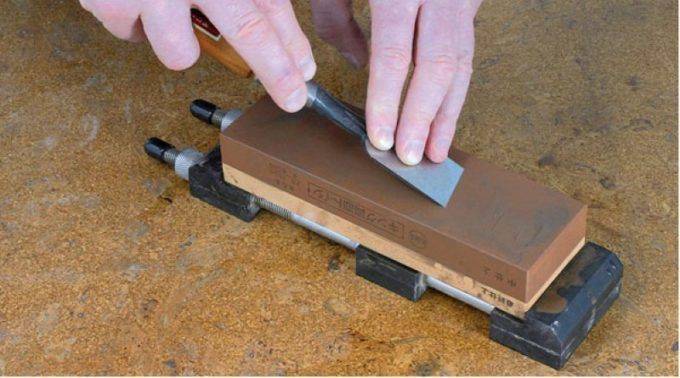

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

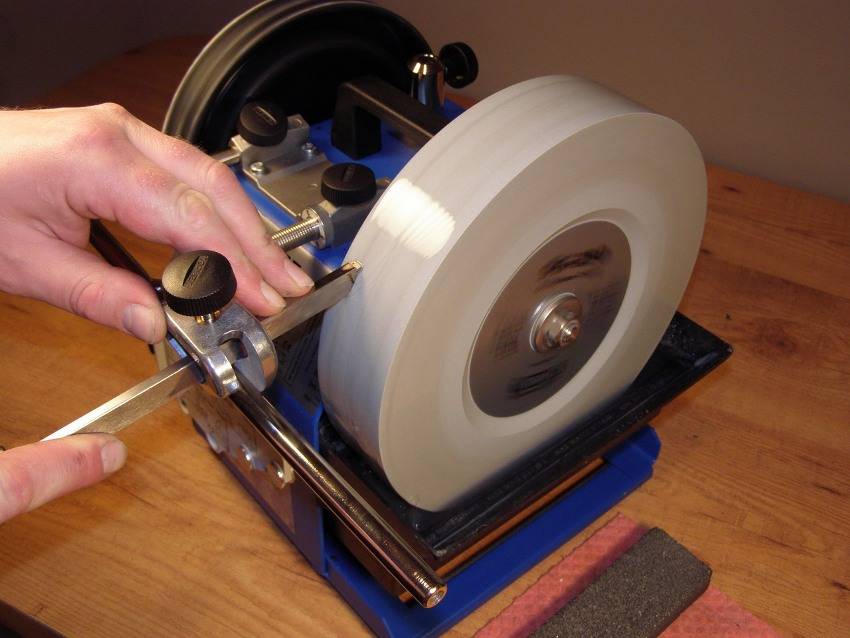

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

Правила заточки резцов по металлу для токарного станка

Чтобы обеспечить эффективную, качественную и точную обработку заготовки на токарном станке необходимо регулярно производить заточку резцов. Это способствует приданию рабочей части необходимой формы и получению угла с требуемым значением.

Станок для заточки токарных резцов по металлу

Важно! Только инструмент, выполненный в виде пластины одноразовой твердосплавной, не нуждается в затачивании. На промышленных предприятиях заточка резцов осуществляется на станке со специальными приспособлениями, что соответствует классификации токарного станка

Чтобы выполнить процедуру в домашних условиях можно воспользоваться одной из методик. Заточка инструмента может выполняться при помощи химических реактивов, с использованием точильных кругов

На промышленных предприятиях заточка резцов осуществляется на станке со специальными приспособлениями, что соответствует классификации токарного станка. Чтобы выполнить процедуру в домашних условиях можно воспользоваться одной из методик. Заточка инструмента может выполняться при помощи химических реактивов, с использованием точильных кругов.

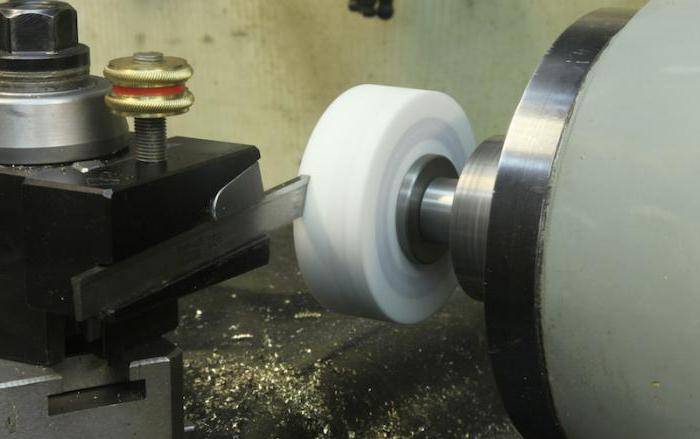

Полезный совет! При помощи абразивного круга, который может быть установлен на токарном станке, можно выполнить качественную и эффективную заточку резцов, придав инструменту определенные геометрические параметры.

При выборе точильного круга следует обращать внимание на материал изготовления рабочей части элемента. Если затачиванию подлежит твердосплавный резец, необходимо выбирать круг характерного зеленого цвета из карборунда

Для изделий из быстрорежущей или углеродистой стали лучше использовать круг из корунда.

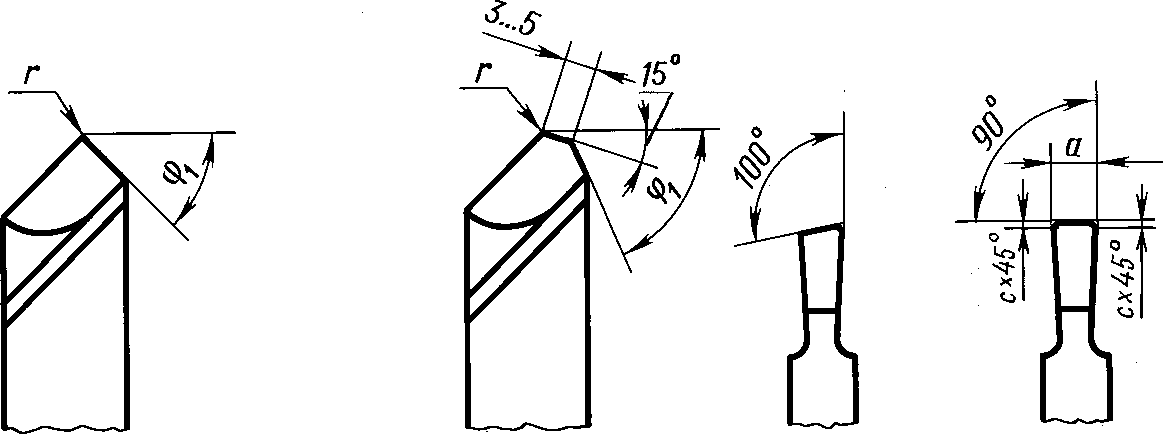

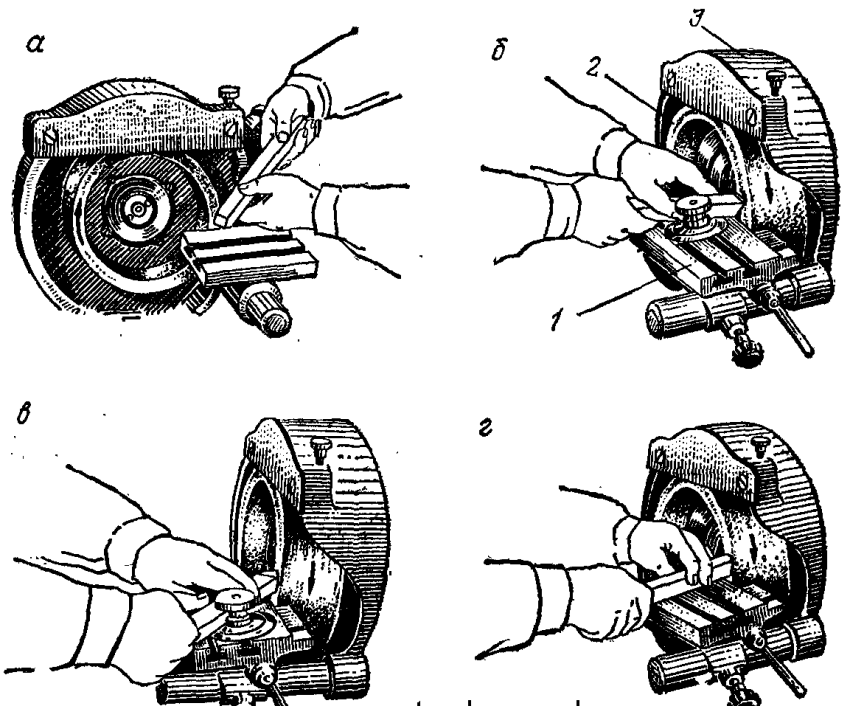

Заточка поверхностей резца: а) передней поверхности; б) главной задней поверхности; в) вспомогательной задней поверхности; г) радиуса закругления вершины

Заточку можно производить без охлаждения или с охлаждением. Второй вариант является более приемлемым. В этом случае холодная вода должна подаваться в то место, где соприкасается токарный резец с точильным кругом. Если охлаждение не применяется, после окончания процедуры резец нельзя резко охлаждать, что приведет к растрескиванию режущей части.

При выполнении затачивания важно строго соблюдать последовательность действий. Вначале на точильном круге обрабатывается задняя основная поверхность, затем задняя вспомогательная, и в конце передняя

Последний этап заточки состоит из обработки вершины резца, придав ее требуемый радиус закругления.

Полезный совет! При выполнении процедуры затачивания резец следует постоянно медленно передвигать по кругу, стараясь не слишком его прижимать. Это необходимо, чтобы поверхность равномерно изнашивалась, а режущая кромка получалась максимально ровной.

Заточка резцов для токарного станка, предназначенных для работы по металлу, является очень важным процессом, выполнять который следует правильно

Среди широкого ассортимента токарных резцов по металлу можно выбрать наиболее подходящий вариант, который справится с поставленной задачей

Для этого следует определиться, какой металл будет подлежать обработке, какие операции должны быть выполнены, важно ли соблюдать геометрические параметры конечного изделия или необходимо обеспечить высококачественную обработку поверхности. Только после этого следует приступить к выбору инструмента

Общие правила заточки

Перед тем, как приступить к заточке стамески, стоит учесть несколько общих правил выполнения такого рода работы:

- Нужно точно определить угол заточки. Для этого требуется правильная фиксация фаски в приспособлении для проведения заточки. Правильный наклон подбирается для продольного и поперечного направления.

- Изначально стоит определиться с типом оправы. Одна предназначена для выполнения работ на автоматизированном точильном круге. Вторая – для ручной заточки с помощью брусков и листового абразива.

- Для работы используется абразив с зерном камня 300-400 мкм.

- В конце работы для ручной доводки применяется абразив с зерном камня 50 или 80 мкм.

Общие правила относительно того, как заточить полукруглую стамеску:

- Сначала нужно затупить режущую кромку. Это позволит выровнять торец.

- Далее выбирается угол в 20-25° для полукруглого профиля лезвия и производится его обработка. Иногда приходится делить плоскость металлической детали на несколько частей и проводить заточку каждой поочередно.

- Далее проводится дополнительная обработка на абразиве с крупным зерном.

- Последним этапом станет доводка.

Часто одну и ту же схему используются для стамесок и ножей рубанков. Это неправильное решение, так как сами инструменты (соответственно и их составляющие), их принцип работы и строение совершенно разные.

Чтобы не делать ошибок при обработке режущей части инструмента, нужно точно знать, чем отличается заточка стамески от ножа рубанка. Чтобы более точно определить отличия стоит рассмотреть следующую таблицу:

| Обработка стамески | Ножи для рубанка |

| Сначала используется абразивный круг с мелким зерном, а доводка производится посредством использования крупного абразива. | Первичная обработка осуществляется крупным абразивом, исправление недочетов – мелким, а доводка и финишная полировка и вовсе посредством использования кожаного ремня или кожаной полоски. |

| Процедура может проводиться вручную и с помощью автоматизированного круга. | Производится заточка только на автоматизированных кругах с разной абразивной крупностью зерна. В противном случае процедура займет много времени. |

| Угол заточки обычно варьируется от 25° до 35°. | Угол для ножа рубанка при заточке может составлять 25° — 45°. |

| Наклон фаски определяется в соответствии с толщиной металла стамески. | Наклон лезвия ножа при заточке подбирается в соответствии с толщиной древесины, с которой придется работать. |

После таких сравнений сразу же становится понятно, чем отличается заточка стамески от ножа рубанка. Разница достаточно разительная и должна учитываться в процессе подготовки того или иного инструмента для работы с деревом.

Из каких частей состоят резцы для токарных агрегатов?

Резцы любого механизма включают две детали. Первая — это стержень, он необходим для фиксации предмета в специальном держателе. Второй — это сама головка, которая приводится во вращательное движение. Передняя поверхность — это место, где происходит стружка детали и ее обработка. Задней поверхностью принято назвать обратную сторону от процесса. Именно к задней планке обращается изделие, которое в данный момент обрабатывают.

Пр помощи главной кромки — ржущей поверхности — происходит заточка инструментария и заготовок. Элемент располагается на пересечении передней и задней. Если основная передняя поверхность пересекается во вспомогательной и на месте устанавливается резец, то получается дополнительная кромка. С ее помощью проводят несколько другую обработку деталей механизма. Вершиной обозначают именно пресечение последней.

Углы механизма — это важнейшие характеристики, позволяющие выделить основные и вспомогательные компоненты узла токарного станка. Главные производят движение по плоскости, проекции основной на главную ось

Следует обратить внимание, что оси:

- основная накладывается на нижнюю часть механизма — параллельный ход подачи оборудования;

- резания является пересечением с основной, под некоторым углом к поверхности обработки.

В зависимости от пересечения осей выделяют появившиеся углы. Если они находятся между передней резца и основной, то это угол заострения. Ели между поверхностью обработки и задней основной, то задними главными. По аналогии с последним приведенным примером формируются передние главные, расположенные между подачей и проекцией режущей, площадью обработки и передней, проекций вспомогательной и основной.

https://youtube.com/watch?v=WZ14lwE0B_s

Инструменты и материалы для заточки

Для заточки стамески нужны такие инструменты и материалы:

- станки горизонтального и вертикального типа;

- точило;

- наждачная бумага на бруске;

- абразивы в виде листа;

- специальные фиксаторы и рамки;

- ткань или войлок для полировки.

Дополнительно пригодятся оправы с угловой регулировкой (желательно использовать заводской вариант) и устройство, благодаря которому можно формировать наклон на фаске с помощью специальных клиньев (можно применять самодельное приспособление).

Эти же инструменты и материалы можно использовать, если нужно обработать нож под рубанок.

Применение круга и наждачной бумаги

Натачивание лезвий осуществляется посредством использования точильных кругов и наждачной бумаги. В процессе механической обработки нужно использовать несколько видов точильных кругов со средним и низким уровнем жесткости.

Наждачная бумага применяется в процессе «подгонки» идеальных форм металлической части. Такой материал используется в момент выполнения исключительно ручной работы.

Как сила резания зависит от угла затачивания

Сила резания зависит от углов заточки, в особенности от переднего. Чем больше данный угол, тем меньше сила резания и тем проще отделять металлическую стружку. Однако это не означает, что передний угол возможно неограниченно увеличивать. При чрезмерном увеличении надежность резца по металлу уменьшается. Его кромка подвергается сильному износу, выкрашиванию. Ввиду этого, когда подбирают величину переднего угла, стараются не только уменьшить силу резания, но и получить прочную кромку, стойкий к износу металлорежущий инструмент.

Иногда используют токарные резцы с отрицательным передним углом (от – 5 до -10 градусов). Обычно такие инструменты используются при обточке твердых либо закаленных металлов.

Выполнение доводки

После выбора станка для заточки металлических резцов и осуществления самой процедуры следует провести притирку рабочих элементов. Ее выполняют по тому же алгоритму, что и обработку. Доводка нужна для устранения шероховатостей и полирования основания до блеска. Чем качественней вы сделаете доводку, тем меньше будет трение и устойчивей инструмент.

Доводку делают при помощи абразивной пасты бора карбида на крутящемся диске из чугуна. Также можно применять для этих целей пасты ГОИ или другие средства, которые предназначены для полировки. Такое средство наносят на диск и выполняют его вращение, при этом стамеска должна плотно прилегать к кругу. Это необходимо чтобы зерна пасты абразивной сгладили шероховатости. Таким способом будет полностью восстановлена геометрия изделия, пригодность к применению и его первоначальная чистота.

Процедура обработки стамесок в домашних условиях предполагает наличие у мастера определенных навыков и знаний необходимых методик. Осуществить процесс не сложно, но при этом от человека потребуется немало усилий и четкое соблюдение правил выполнения работ. В противном случае геометрия деталей не будет восстановлена полностью, в результате чего уменьшится качество и срок ее эксплуатации.

Материалы для изготовления

Из чего изготовить режущий инструмент? В данном случае целесообразно использовать то, что находится под рукой. Для этой цели прекрасно подходят различные материалы.

Например, твердые сплавы актуальны для отрезных изделий, а также для работы на повышенных скоростях. Если же говорить о токарном станке небольшой мощности, то оптимальным решением станут быстрорежущие варианты.

Форма инструмента, используемого для обработки металла, также может отличаться:

- Прямая – ровная ось.

- Отогнутая – ось отклоняется в сторону.

Легче всего изготовить режущий инструмент для токарного станка, соединив режущую часть и стержень сварным способом. Это оптимальное решение для самодельных резцов.

Как правильно использовать деревянный токарный станок?

Токарные станки по дереву различаются между собой по размерной сетке в зависимости от любительских моделей. Они подходят для использования на промышленных станках, имеющие вес около нескольких сотен килограмм. Все представленные модели изготавливаются с применением базовой комплектации составных элементов.

Первым делом необходимо подобрать наиболее подходящий станок. Сегодня среди большого и разнообразного выбора представлены настольные токарные станки, которые идеально подойдут для небольшого проекта, к примеру, перьев. Более габаритные станки используются для выточки балясин, используемые для изготовления мебели и перил. Существует несколько параметров, по которым следует различать токарные станки:

Длина станины позволяет определить максимальную длину бруска, который можно вытачивать при помощи резца;

- Диаметр обточки над станиной подразумевает под собой допустимый диаметр бруска;

- Лошадиная сила. Это показатель единицы мощности мотора, которая способна определить вес бруска для обтачивания без нагрузки на резец и станок;

- Обороты двигателя за одну минуту. Стоит отметить, что большое количество станков, которые представлены на строительном рынке имеют постоянную скорость. Техника, где есть низкие скоростные режимы можно без особых усилий обрабатывать куски дерева, имеющие неправильную форму. В то же время станки с предельно большим количеством полных оборотов за считаные минуты справятся с полированием материала на завершающих этапах работы.

Во время выбора станка для работы с резцами необходимо обратить особенное внимание на материал и вес. Модели из чугунной станины и стальной рамы имеют достаточно прочную, а также крепкую платформу для работы. Но они не включены в категорию мобильных станков, поэтому их трудно переставлять с одного места на другое

Если мастера работают и хранят собственный агрегат в многолюдных мастерских, то стоит подумать о покупке более компактной и лёгкой модели

Но они не включены в категорию мобильных станков, поэтому их трудно переставлять с одного места на другое. Если мастера работают и хранят собственный агрегат в многолюдных мастерских, то стоит подумать о покупке более компактной и лёгкой модели.

Благодаря удобным ручкам можно аккуратно контролировать лезвие, и при этом мастера не будут быстро чувствовать утомляемость. Обычные деревянные резцы не подходят для работы из-за короткой ручки.

Углы затачивания

Далее будет приведен список углов заточки для всех распространенных материалов. Первая дробь указывает на задний угол при черновом обрабатывании, вторая – на задний угол при чистовой обработке. Третья дробь показывает величину переднего угла. В числителе указываются углы для резцов, которые точат и растачивают детали, а в знаменателе – для инструментов, строгающих заготовки.

- Сталь (твердость меньше восьмисот Мегапаскалей) – 8/6, 12/8, 15/12.

- Сталь (твердость больше восьмисот Мегапаскалей) – 8/6, 12/8, 10/10.

- Сталь (твердость больше тысячи Мегапаскалей) – 8/6, 12/10, 10/8.

- Серый чугун (твердость по Бриннелю меньше двухсот двадцати) – 6/6, 10/10, 12/8.

- Серый чугун (твердость по Бриннелю больше двухсот двадцати) – 6/6, 10/10, 8/5.

- Ковкий чугун – 8/8, 10/10, 8/8.

Основной угол в плане должен составлять 30 — 45 градусов. Ширина фаски зависит от сечения резцовых стержней.

Какие абразивные круги используются для затачивания токарных инструментов Затачивание проходного инструмента по державке и под углом 5 градусов выполняется кругом из электрокорунда, имеющим зернистость сорок — пятьдесят, твердость СМ1/2. Окружная скорость круга составляет 25 м/с.

Подготовительное затачивание осуществляется изделиями из черного кремниевого карбида, имеющими зернистость двадцать пять — сорок, твердость М3-СМ1. Финальное затачивание отрезного инструмента выполняется кругами из зеленого кремниевого карбида, имеющими зернистость шестнадцать — двадцать пять, твердость М3-СМ1.

Параметры точильных кругов для стальных и твердосплавных резцов прописаны в таблице режимов затачивания. Там же можно посмотреть окружные скорости кручения.

В настоящее время финальное затачивание рекомендуется проводить посредством алмазного круга. В особенности это актуально для пластин из твердых сплавов. Окружная скорость круга при подготовительном/финальном затачивании не должна превышать двенадцать — пятнадцать метров в секунду.