1 Общие сведения

В большинстве случаев, токарные резцы, в том числе и сделанные своими руками, предназначены для ручного применения. Закрепленная заготовка вращается станком, а ее обработка происходит за счет перемещения режущего инструмента вдоль обрабатываемой поверхности руками мастера.

Стандартный ручной резец состоит из двух частей:

- рабочего тела изготовленного из металла;

- деревянной ручки, для удержания инструмента в руках.

Он имеет три зоны:

- лезвие — режущая часть (заточенный особым образом конец инструмента);

- тело — металлическая часть, которая упирается при работе в подставку (подлокотник) станка;

- хвостовик — зауженная часть инструмента в противоположном конце от лезвия. На хвостовике крепится деревянная (пластиковая) ручка.

Классификация резцов по дереву

Ручка ручного резца имеет основу (то за что держится мастер) и шейку (металлическое крепежное кольцо не позволяющее разрушаться ручке в процессе работы).

1.1 Виды резцов

Для проведения множества разнообразных работ на станке потребуется целый набор токарных резцов по дереву. Многие мастера имеют свои особые инструменты, которые необходимы им для проведения определенного вида обработки дерева, поэтому некоторые из них сделаны своими руками.

В зависимости от потребностей, резцы по дереву могут быть:

- отрезными;

- подрезными;

- расточными;

- фасонными.

Для выполнения основных операций по работе с деревом на токарном станке достаточно двух основных видов резцов:

- рейера — предназначен для первоначальной стадии обработки заготовки;

- мейселя — для придания изделию окончательной формы.

1.2 Рейер

Конструктивно представляет собой длинное стальное лезвие с полукруглым сечением.

Рейер — предназначен для первоначальной стадии обработки заготовки

Изготовить своими руками его можно из толстой металлической пластины или полукруглого желобка. Заточка рабочей части (лезвия) проводится также в виде полукруга. Используется рейер для придания первичной заготовке приблизительных параметров изделия в черновом виде.

1.3 Мейсель

Своей формой этот инструмент напоминает сапожный нож — это металлическая пластина, заточка косого лезвия которой выполнена под одинаковым углом с обеих сторон. Используется для придания изделию окончательной формы, а также для отделения готовой детали от заготовки.

Эти два основных вида резцов позволяют выполнять основные операции по обработке деревянных заготовок по внешней поверхности. В некоторых случаях возможна работа с ними и при внутренней обработке деталей.

1.4 Фасонные резцы

Большое семейство другого вида резцов по дереву, относятся к категории фасонных:

- стамеска (скребок) — выравнивает цилиндрические поверхности;

- гребенка — для вырезания канавок или резьбы;

- крючок — с его помощью вытачиваются полости в торце детали;

- кольцо — действует аналогично крючку;

- треугольник — заточка лезвия выполнена в форме треугольника для придания заготовке круглой формы.

1.5 Самодельные резцы

Самостоятельно изготавливая самодельные резцы для токарного станка по дереву, следует учитывать некоторые особенности при выборе материала. Он должен быть прочным (из качественной марки стали) и соответствовать допустимым минимальным размерам.

Самодельные резцы по дереву для токарного станка

Самыми простыми в изготовлении своими руками являются рейер и мейсель. Для получения этих резцов можно использовать уже отработанные напильники или рашпили. Используя обычный станок для заточки, им придается нужная форма лезвия, а ручку зачастую менять нет необходимости (при условии, что старая в полном порядке). При отсутствии крепежного кольца на ручке — его необходимо обязательно добавить, так как это элемент, который увеличивает безопасность работы с инструментом.

Металл, из которого они сделаны, имеет достаточную твердость, но перед выполнением заточки его следует закалить. Для этого полученную заготовку резца разогревают до красноты, а затем опускают для охлаждения (закалки) в машинное масло.

Сделанные своими руками резцы следует испытать на мягких породах дерева (тополь, липа), а затем, после осмотра на предмет появления трещин и сколов, можно приступать к работе с более твердыми породами (дуб, береза, бук).

Процесс вытачивания деревянной заготовки ручным резцом

Какие понадобятся резцы для работы?

Видов резцов на стандартном станке насчитывается около 15 штук. Каждый из них предназначен для выполнения определенного приема точения. Использовать неподходящий резец, который выполняет идентичные функции, нельзя. Это может дать эффективный результат, но приведет к поломке оборудования.

Резцы — наиболее важная деталь механима. В ручных и автоматизированных станках они сменятся специалистом при каждом ходе. Исключение составляют лишь специализированные варианты, которые можно настроить так, чтоб резец сменялся автоматически на необходимый на шаг-два вперед. Это свойство значительно экономит время. Автоматические токарные станки изменяют резец автоматически, то есть без участия человека. Это очень удобно, так как отсутствует риск получить травму, особенно при проверке работоспособности, кроме того, существенно экономится время и ресурсы.

Специализированные станки оснащены несколькими резцами, так как они работают с конкретной по форме, типу деталью. А вот универсальные оснащаются десятками резцов с различными размерами. В наиболее масштабных вариантах их может быть 15 разновидностей, при этом различных размеров. Виды:

- прямой резец;

- упорный механизм;

- отогнутый проходной резец;

- отрезной не проходной;

- канавочный резец;

- расточный механизм;

- зенкер;

- сверло;

- резец для проведения резьбы;

- развертка;

- фасонный вариант;

- метчик;

- накатка.

Обратите внимание на то, что в резцах накатки указываются стрелка направления — судят, как перемещается инструментарий при вращении обрабатываемой детали

Резцы по дереву для токарного станка: назначение и конструкция элементов

Главным предназначением токарных резцов по дереву является ручная обработка вращающейся в специальном станке детали. Используемый для этих целей токарный станок предназначен для придания телу вращения. Деревянные заготовки, имеющие изначально округлую форму, с помощью двух фиксаторов устанавливаются на токарном станке. Один фиксатор соединен с электромотором, что приводит деталь в движение.

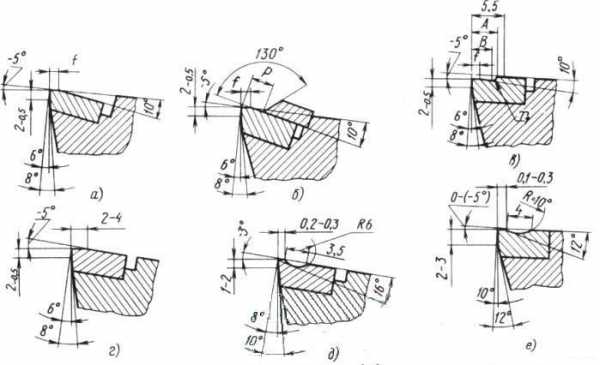

От выбора типа токарного резца, его заточки и состояния во многом зависит возможность тех или иных операций, изготовления деталей требуемой конфигурации

Важно! Со стороны мотора фиксация обязательно должна быть жесткой, чтобы вращательные движения не происходили в холостую. Резцы, которые закрепляются на вращающем механизме, выполняют обработку тела вращения

В зависимости от прочности, формы и остроты резца формируются следы на деревянной заготовке. Это также определяет форму обрабатываемой детали

Резцы, которые закрепляются на вращающем механизме, выполняют обработку тела вращения. В зависимости от прочности, формы и остроты резца формируются следы на деревянной заготовке. Это также определяет форму обрабатываемой детали.

Конструкция резца токарного станка состоит из рабочей металлической части и деревянной ручки. Рабочий элемент условно состоит из лезвия, тела и хвостовика. Лезвие состоит из переднего, заднего и заостренного угла. Величина угла заострения зависит от материала заготовки. Чаще всего мастера для работы с древесиной используют острые углы. Тело является основной частью, за которую нерабочей рукой токарь удерживает резец на подлокотнике станка. Хвостовик представляет собой зауженную часть, в которую переходит тело инструмента. Именно на нем крепится ручка токарного резца.

Конструкция ручки состоит из основы и шейки. Основа является большей частью ручки, за которую токарь держится рукой. Шейка представлена маленькой цилиндрической частью с металлическим крепежным кольцом. Она предназначена для предотвращения растрескивания ручки во время набивания ее на хвостовик рабочей части.

Токарные резцы по дереву состоят из заднего, заострённого и переднего угла

Как самостоятельно изготовить токарные резцы по дереву

Многие любители самостоятельно работать с деревом, предпочитают изготавливать самодельные резцы для токарного станка по дереву в своей мастерской. Владея определёнными навыками слесарных работ изготовить токарную стамеску или рейер по собственным чертежам не составляет большого труда. Для этого необходимо:

- выбрать заготовку из подходящего металла;

- провести её предварительную обработку для придания необходимой геометрической формы;

- заточить режущую часть с соблюдением всех углов и направлений заточки;

- изготовить ручку;

- собрать всю конструкцию.

Заготовка для токарного резца по дереву выбирается из различных марок стали. Основным требованием к ним является необходимый уровень жёсткости и прочности. Наиболее применяемыми считаются заготовки, выполненные из углеродистой инструментальной стали. В ней содержание углерода не превышает 0,7%. К ним относятся: У8, У10 и У12. По своим физическим и механическим характеристикам они полностью удовлетворяют предъявляемым требованиям.

Кроме заранее подготовленных болванок применяют подручный материал, который может быть достаточно легко найден. К таким изделиям относятся стальные инструменты, бывшие в употреблении. Например, листы автомобильных рессор, утративших свои характеристики напильники, обрезки листового проката. Отдельные изделия обладают повышенной прочностью и достаточно трудно поддаются обработке (особенно прошедшие термическую закалку во время изготовления особенно в условиях крупного производства). Для снижения трудозатрат целесообразно выбирать заготовку, геометрическая форма которой наиболее близка к конфигурации будущего изделия. Это избавит от необходимости применять сложные технологии.

Для работы с заготовками, токарных резцов, из марок стали обладающих повышенной прочностью, необходимо произвести предварительный нагрев. Используя свойства металла придать будущему изделию требуемую форму. Затем производят обработку режущей кромки до заданного уровня. После завершения всех операций производят закаливание готового резца. Процедура закаливания заключается в нагреве режущей кромки токарного резца с последующим быстрым охлаждением. Такой нагрев можно произвести в условиях домашней мастерской с применением газовой горелки или паяльной лампы. Быстрое охлаждение производят в ёмкости с жидкостью: например, водой или машинным маслом. Получается своеобразный домашний цех термической обработки.

Охлаждение заготовок токарного резца из высоколегированных и высокоуглеродистых сталей не следует производить в воде. Это вызывает повышенное внутреннее напряжение на различных уровнях металла. В конечном итоге приводит к появлению серьёзных дефектов. После изготовление токарного инструмента его возможности проверяю сначала на деревянных заготовках простой формы, желательно из мягких пород. Это поможет выявить все недоработки и недочёты возникшие в процессе производства и избежать порчи основных изделий.

Что необходимо для изготовления резцов

Изготовление токарных резцов этого класса не представляет особого труда при наличии трёх составляющих: подходящего материала, заточного оборудования и определённых слесарных навыков.

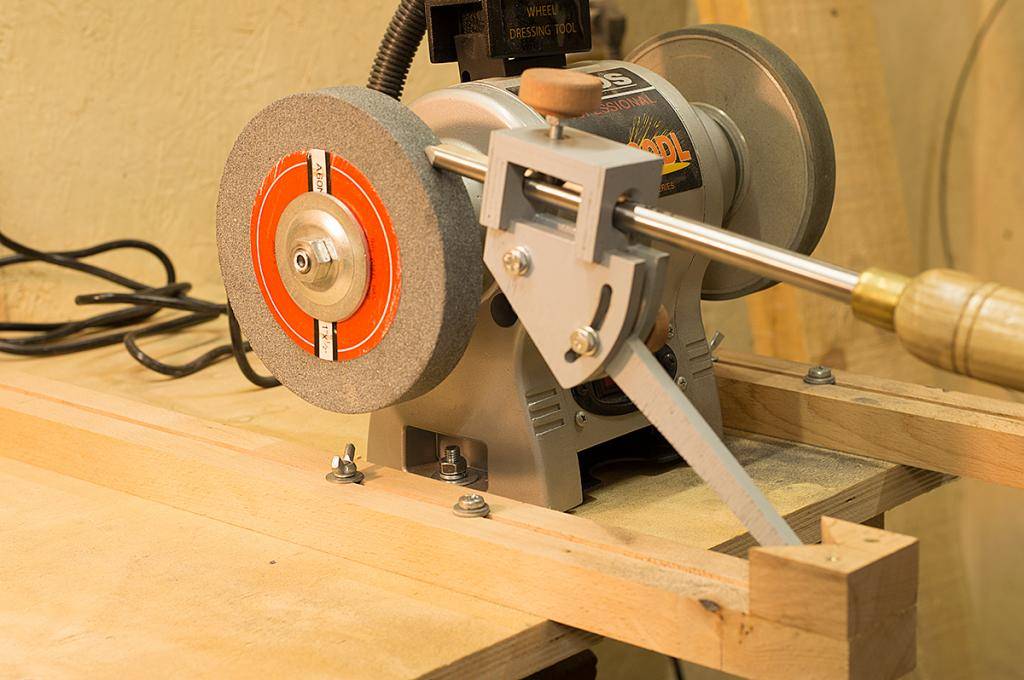

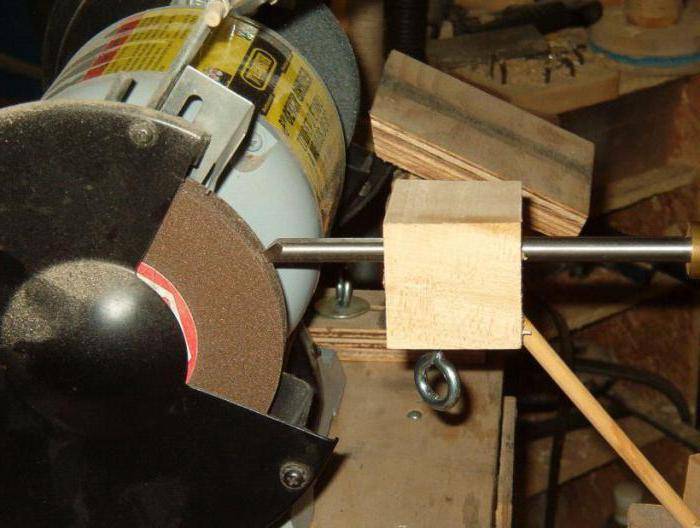

Для придания изделию заданной формы и создания качественной режущей кромки необходимы заточной станок или шлифовальная машина. В обоих случаях необходимо иметь несколько абразивных кругов различной зернистости. Окончательную доводку производят вручную, зафиксировав резец в тисках с помощью напильников или надфилей. На начальном этапе используют камень с наиболее крупным зерном, позволяющим наметить основные контуры будущей режущей кромки. Далее переходят к камню с самым мелким зерном. Все инструменты должны быть проверены, а камни тщательно закреплены.

Чаще всего профессионалы применяют заточку в несколько этапов. На начальном этапе изготовление резца производится на обдирочном круге. Затем постепенно переходят к более точной обработке. Для предотвращения перегрева в процессе обработки металлическую деталь поливают машинным маслом.

Назначение токарных резцов и их виды

Токарные резцы по дереву – предназначенные для ручной обработки вращающейся в станке детали.

Они состоят из двух основных частей: рабочей (металлической) и ручки (обычно деревянной).

В свою очередь, рабочую часть можно условно разделить на:

- режущую (лезвие) – это та часть, которая затачивается и вступает во взаимодействие с заготовкой;

- тело – основная часть, за которую токарь удерживает резец «нерабочей» рукой на подлокотнике станка;

- хвостовик – зауженная часть, в которую плавно переходит тело. Хвостовик предназначен для крепления на нём ручки.

Ручку можно условно разделить на две части:

- основа – это большая часть, которую токарь держит в «рабочей» руке;

- шейка – маленькая цилиндрическая часть с металлическим крепёжным кольцом, которое предотвращает растрескивание ручки при набивании её на хвостовик рабочей части.

Виды токарных резцов

В зависимости от вида выполняемой работы, токарные резцы по дереву имеют различную конфигурацию, чем сложнее изделие, тем изощрённей будет и их конструкция, которая будет определять специфическую заточку лезвия. У каждого мастера могут быть свои особенные, эксклюзивные, узкоспециальные токарные инструменты, предназначенные для выполнения какой-то особенной работы. Поэтому изучать конструкцию каждого отдельного резца нет никакой необходимости.

Для успешной работы начинающего токаря достаточно будет двух видов: рейера и мейселя.

Рейер – предназначен для грубой, черновой, первоначальной обработки заготовки. Конструктивной особенностью такого вида является лезвие по форме напоминающее полукруг. Изготавливается он из толстой пластины или из желобка полукруглого сечения. С помощью рейера деревянной заготовке придают приблизительные очертания будущего изделия.

Рейер

Мейсель – для чистовой обработки заготовки, придания ей окончательной формы. Также, с его помощью можно производить отрезание изделия от остатков заготовки. По форме мейсель напоминает нож-косяк (пластина с косым лезвием, заточенная с двух сторон под одинаковым углом).

Мейсель

С помощью рейера и мейселя можно легко выполнять токарные работы средней сложности. Обрабатывая заготовку по внешней поверхности. В некоторых случаях возможна работа с внутренними поверхностями детали.

Все остальные токарные резцы по дереву можно отнести к группе фасонных. Среди них наиболее популярными являются такие виды:

- стамеска-скребок – для выравнивания цилиндрической поверхности заготовки. Напоминает по форме прямую стамеску с односторонней заточкой;

- гребёнка – предназначена для выполнения резьбы и нанесения декоративных канавок и рисок;

- крючок – для вытачивания в заготовке полостей;

- кольцо – имеет то же предназначение, что и крючок;

- для грубой обработки – имеет форму лезвия в виде треугольника. Предназначен для придания заготовке цилиндрической формы. Такой вид наиболее безопасный из всех остальных благодаря малой площади соприкасания инструмента с заготовкой.

Когда и как нужно точить?

От геометрии токарного резца зависит качество готового изделия, которое этим резцом обрабатывали. Для начинающего токаря угол заточки стамески и мейселя должен составлять 40°. Для рейера – 50-60°.

Есть два метода заточки:

- Ручной. Он отличается низкой производительностью и полным отсутствием механического труда. Добиться желаемого результата с высокой точностью маловероятно.

- Механический метод при помощи специальных станков, имеющих камень для снятия металла.

Ручной метод чаще используют, когда в короткие сроки необходимо заточить мало изношенный инструмент. Станок помогает удалить появившиеся вследствие эксплуатации дефекты.

Порядок и особенности

Независимо от сложности станков и устройств, заточка фрезы производится в определенном порядке.

Подготовка

Учитывая, что инструмент рабочий, его следует подготовить, соблюдая правила заточки.

- Очистить от прилипшей стружки и остатков масла и охлаждающих жидкостей. Положить в керосин калоша, выдержать несколько минут. Грязь счистить мягкой щеткой, протереть резец насухо ветошью.

- Проверить углы заточки, используя шаблон.

- Установить фрезу в станок.

- Настроить нужный угол поворотом шлифовального круга.

Включив вращения заточного инструмента, надо коснуться им режущей кромки, медленно вручную подводя его резцу. Проверить правильность настройки и только после этого запустить на автоматическую подачу или при включенном круге перемещать фрезу по направляющим вручную.

Как заточить фрезу по дереву

Фрезы по дереву делаются из более мягкого металла, поэтому их затачивают обычно вручную, используя простые приспособления. Брусок крепится неподвижно к столу. Фреза выставляется в державке режущей кромкой параллельно абразивной поверхности. После этого каждая поверхность затачивается поступательным движением инструмента.

Заточка фрез по металлу

Для каждого типа фрез по металлу имеется свой заточной станок или приспособление. Они позволяю вращать инструмент и обрабатывать зуб со сложной конфигурацией под нужным углом по всей длине.

Чашечный круг обеспечивает ровную поверхность кромки, без радиальных впадин. Он выполняет работу дольше цилиндрического, но кромка получается точно по шаблону.

При заточке по 2 и более поверхностям, сначала обрабатывают переднюю кромку, подгоняют угол заточки. После этого делается затыловка. Обе операции желательно выполнять с одной установки.

Червячные фрезы обрабатываются плоским кругом по рабочей плоскости, затем по кругу шлифуется их тыльная часть. Форма впадины зуба проверяется по шаблону. Поправить ее можно на станке с ЧПУ.

Вручную затачиваются токарные резцы на точильных станках. На промышленных предприятиях могут стоять автоматы для обработки больших партий одинакового инструмента.

В рамках даже небольшого производства не обойтись без использования фрез самого разного назначения. Номенклатура выпускаемых изделий на сегодняшний момент насчитывает тысячи наименований, различных по форме, типоразмеру, сфере применения. При активном использовании происходит износ и потеря необходимой режущей способности, использование тупой фрезы влияет на качество пропилов и ускоряет ее разрушение в разы, что недопустимо. Заточка фрез позволит увеличить срок эксплуатации и снизить финансовые затраты, но только в случае качественно произведенных работ на специальном оборудовании опытным точильщиком.

Инструмент для заточки

Для заточки фрез по наружной поверхности – затыловке, используют чашечные мелкообразивные круги. Их устанавливают на заточном станке, который обеспечивает угол направления кромки и перемещение точильного инструмента по всей длине затачиваемой детали. Станки работают автоматически по заданным настройкам. Приспособления для ручной настройки приводятся в движение человеком. Они только помогают выдержать нужный угол.

Заточку токарных резцов по металлу выполняют на точилах с кругами средней и мелкой зернистости. Доводка осуществляется на полировочных алмазных кругах и оселках. Правильность выполнения угла проверяется специальным шаблоном.

Заточка дисковых фрез осуществляется по 2 плоскостям. Сначала тонким кругом, перемещающимся перпендикулярно плоскости диска, обрабатывается внутренняя режущая кромка. Затем шлифуется тыльная сторона. При этом фреза после каждого прохода круга проворачивается на 2 – 5 зубьев. Это обеспечивает равномерную заточку. Количество зубьев в одном шаге инструмента не должно быть кратным их общему количеству. Например, для диска с 20 режущими кромками выбирается шаг через 2 на 3 выступ.

Станок для заточки фрезы

Типы и углы затачивания

Для того чтобы определить угол режущего инструмента или заточки стамески на станке применяют 2 плоскости:

- Главная – она накладывается на сторону опоры резца и находится в его нижней части;

- Поверхность нарезания – расположена относительно плоскости затачиваемой заготовки по касательной.

В рабочей поверхности заготовки имеется несколько видов углов:

- Угол заострения – находится между задней и передней основой.

- Главный задний угол – расположен между поверхностью нарезания и задней плоскостью.

- Главный передний – находится на пересечении перпендикуляра поверхности резания и передней стороной инструмента.

Измерение углов производится при помощи угломера настольного. Его располагают по центру, на месте, где соприкасается кромка и плоскость. Значение определяют с помощью специальной линейки.

углы заточки

углы заточки

Описание техники заточки

Техника безопасности

Заточка проводится с соблюдением ТБ, Специалист надевает защитное оборудование для лица, перчатки. В зависимости от выбранной методики методы безопасности меняются. Прикасаться к устройству и образцу можно только после полного остывания.

Проведение доводки

Доводка долбежных инструментов проводится по выбранной методике. Использующийся ручные способы, автоматизированные станки. Следует понимать, что:

- резцы не погружают в воду — они ломаются,

- при доводке подается вода для охлаждения,

- сначала обрабатывают заднюю грань, а потом главную и вспомогательные,

Твердосплавные варианты доводят медными оселками (пропитывают карбидов бора). Другие виды доводят оселком, смоченным в керосине, с минимальной абразивностью.

Назначение токарных резцов

Виды резцов по дереву

Этот тип инструментов предназначен для контролируемого удаления определенного объема детали. Конструктивно они схожи между собой и состоят из режущей части по дереву и места крепления. Последнее чаще всего имеет прямоугольную или квадратную форму.

Режущая кромка может быть образована одной или несколькими поверхностями. Ее основными характеристиками являются ширина лезвия, его форма и возможность регулировки направления. В подавляющем большинстве случаев кромка является неотъемлемой частью конструкции резца. Выбор той или иной модели зависит от типа работ.

Главным отличием резцов по дереву является их расположение относительно заготовки:

- радиальные. Резец устанавливается перпендикулярно и предназначен для работ по снятию большого объема древесины;

- тангенциальные. Обработка происходит по касательной, что дает возможность сформировать рисунок сложной формы.

Последнее чаще всего используется для тонкой обработки на автоматических токарных линиях. Радиальные модели по дереву наиболее распространены в механических полуавтоматических станках. Для изготовления используется сталь марок У8, У9, У10. Она должна быть закаленная, так как для выполнения специализированных работ в некоторых случаях может потребоваться твердосплавная напайка.

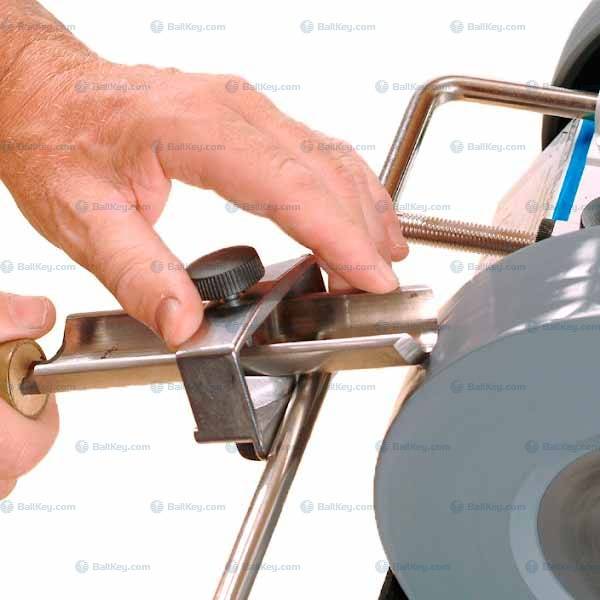

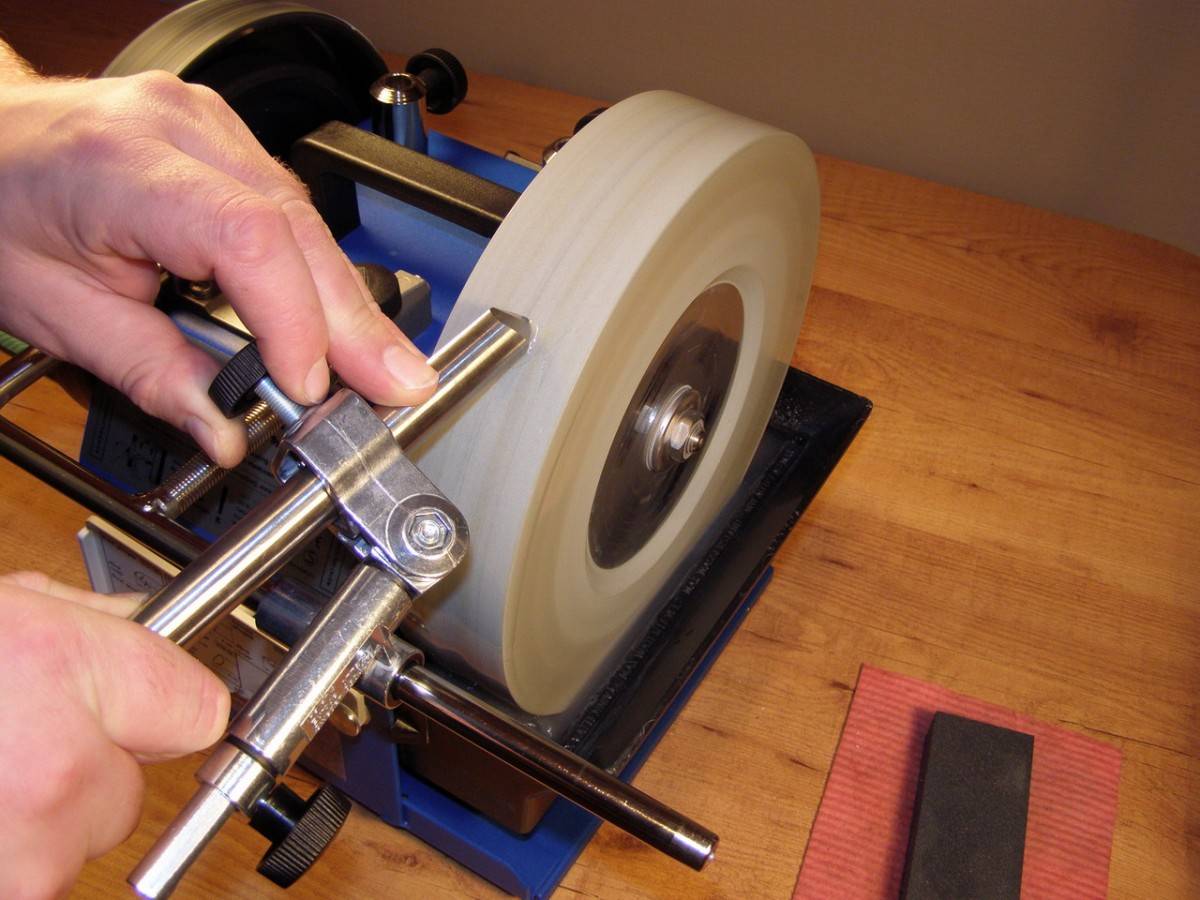

Приспособления для заточки

В стандартный набор для заточки стамески входят три главных компонента: абразив для начальной обработки, шлифовальные материалы для доводки и заточная оправка для фиксации угла, под которым необходимо заточить лезвие. Последняя делится на два вида: оснастка, с помощью которой режущую кромку можно заточить на абразивном круге электроточила, и ручные оправки для шлифования на брусках и листовых абразивах. Ручные приспособления имеют множество вариантов исполнения: от самодельных деревянных устройств, в которых угол выставляется клинышками, до фабричных изделий из металла с угловой регулировкой. Все они устроены примерно одинаково и состоят из двух основных функциональных компонентов: каретки для перемещения по поверхности абразива и наклонной площадки с зажимом, которая перед тем, как заточить лезвие, выставляется под необходимым углом. Для того чтобы заточить фаску, используют как ручные приспособления, так и электроинструмент, а вот доводка режущей кромки производится только вручную.