Разновидности пил

Если диск правильно заточен, и зубья разведены по шаблону, то он может обработать заготовку в любом направлении относительно древесных волокон.

Существуют такие виды инструмента:

- пила с твердосплавными дисками;

- диски, сделанные из цельного металла;

- диски с зубьями, обработанными твердым материалом;

- диски со сверхпрочными напайками на зубьях.

Твердые сорта древесины обрабатываются дисками, которые имеют особые выемки. Технологические разрывы предохраняют деформацию инструмента, не позволяют ему перегреваться во время производственного цикла. А также значительно снижается вибрация, шумовой фон, улучшается качество линии, образуемой распилом. Пила имеет зубья, которые обработаны под определенным углом, каждый зуб обладает несколькими режущими кромками.

Есть главная кромка, с ней сопрягаются дополнительные, при этом образуются пересекающиеся плоскости:

- А;

- В;

- С.

Сами плоскости также варьируются в различных сопряжениях.

Зубья могут быть прямые, они обычно используются для предварительного раскроя материала. Такие зубья обеспечивают разрез невысокого уровня. Однако производительность у таких зубьев довольно высокая.

Зубы скошенной конфигурации обеспечивают более точную линию, такие зубья подходят для обработки таких материалов, как:

- фанера;

- листы ПВХ;

- ДСП;

- ДВП.

Зубья обеспечивают ровный рез, при этом материал не крошится.

Есть также диски, в которых присутствует скос у передней кромки резца, также есть скос с задней кромкой. Возможны варианты чередования различных зубьев с разными скосами. Подобные ухищрения обеспечивают чистоту реза, однако следует помнить: чем плотнее материал, тем быстрее такие зубья тупятся.

Зуб в форме трапеции – такая конфигурация зубьев обеспечивает длительный срок службы инструменту. Часто применяют комплексную конструкцию, когда чередуются зубья трапециевидные и прямые. Вторые осуществляют первичный прорез, что дает возможность зубьям прямой формы «полировать» произведенный распил.

Зуб в форме конуса – такие зубья являются вспомогательными и предназначены для работы с материалами, на которых присутствует ламинированная поверхность. Они обеспечивают правильный распил без образования каких-либо сколов.

Зуб в форме серпа – в этом случае зубья загибаются, что дает возможность проводить точный распил материала поперек древесных волокон.

Заточка пил своими руками в домашних условиях

Во время работы с диском главное – не испортить режущей поверхности, а это может легко произойти, если рука дрогнет, нарушится угол подачи. Во избежание негативных последствий следует изучить методы заточки, и тогда все получится правильно. Различают ручной метод восстановления режущих элементов дисковой пилы и метод с применением заточного оборудования.

Ручной способ

Самостоятельно заточить зубцы вручную при помощи напильника, чтобы это было качественно, можно в том случае, если они не имеют скоса, то есть поверхность передней грани перпендикулярна поверхности полотна. Процесс выглядит так:

- Из плотной древесины заготавливают брусок сечением где-то 50х50 мм и длиной 100 мм. Стороны бруска должны располагаться строго перпендикулярно друг относительно друга.

- Отмечают маркером любой зуб, который будет отчетным и первым в обработке.

- Пильное полотно зажимают в тисках вместе с брусом таким образом, чтобы передняя грань обрабатываемого элемента была заподлицо и в одной плоскости с поверхностью бруса (брус в этом случае выступает направляющей для напильника).

- Тонкий напильник (его толщина должна позволять свободно вмещаться во впадину между соседними зубьями) прикладывают к обрабатываемой поверхности зуба и одновременно к бруску и методичными движениями вперед и назад проводят заточку.

- Так постепенно натачивают каждый зуб, следя за состоянием бруса и при выработке его поверхности смещая немного плоскость.

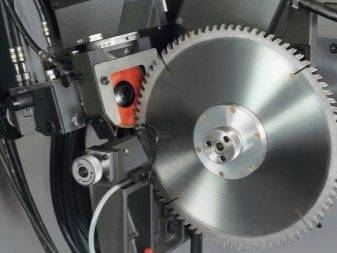

Использование станков

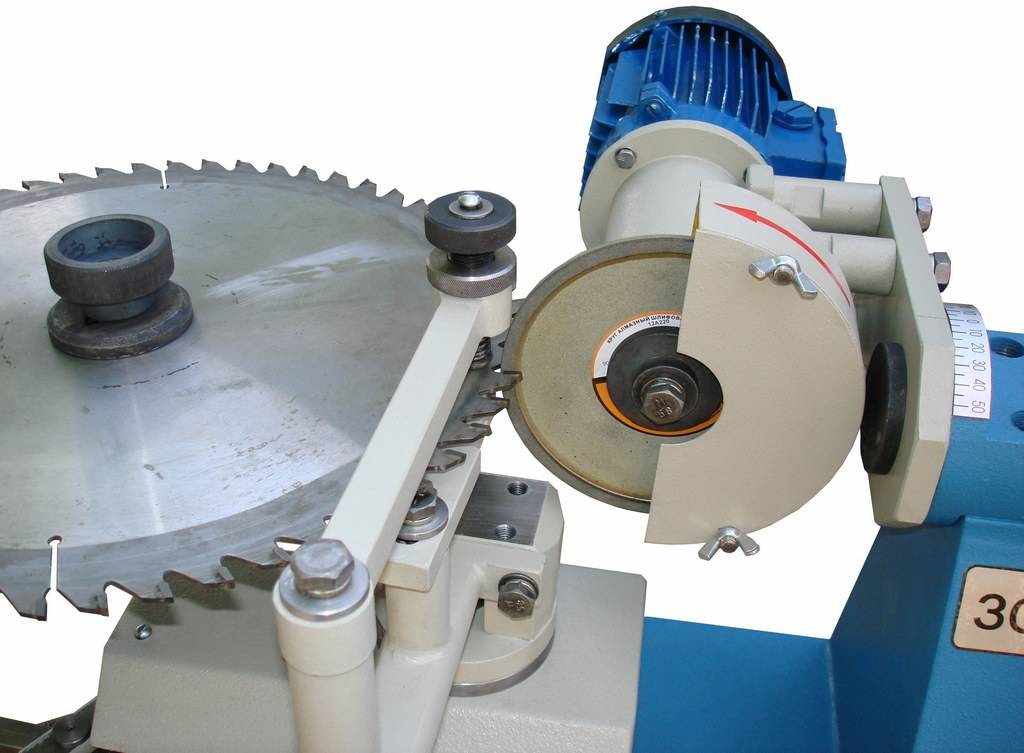

С помощью специального станка дисковые пилы точатся очень легко и быстро. Главное – здесь не нужно следить за углом подачи диска. Один раз его выставив, оператор лишь должен перемещать зубья в область обработки и делать легкие прижимы плоскости зуба к вращающемуся алмазному диску.

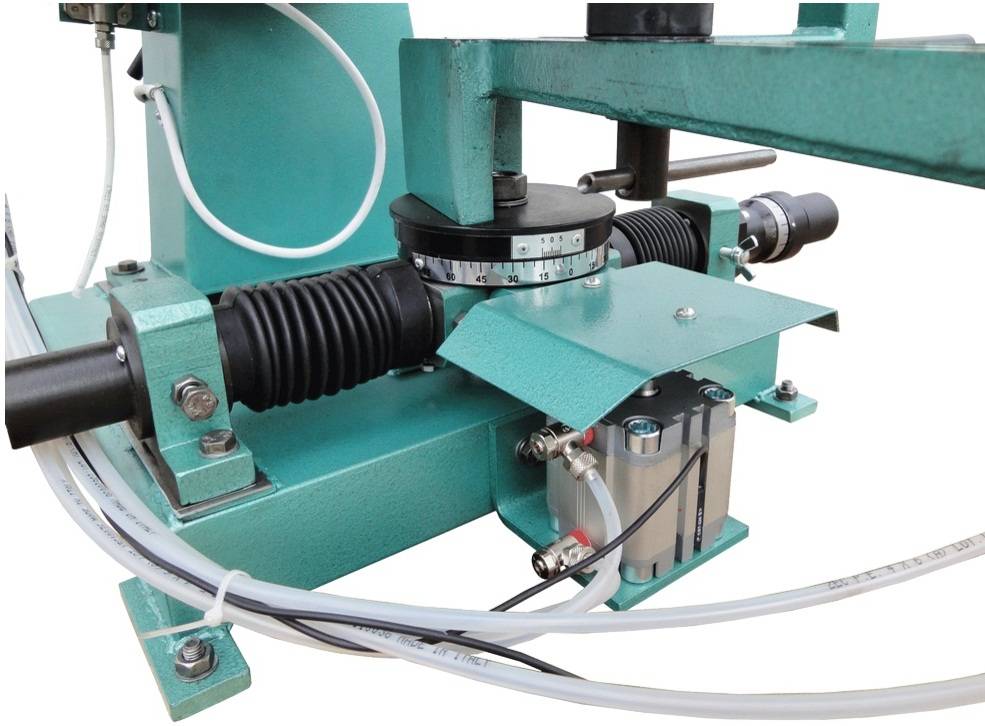

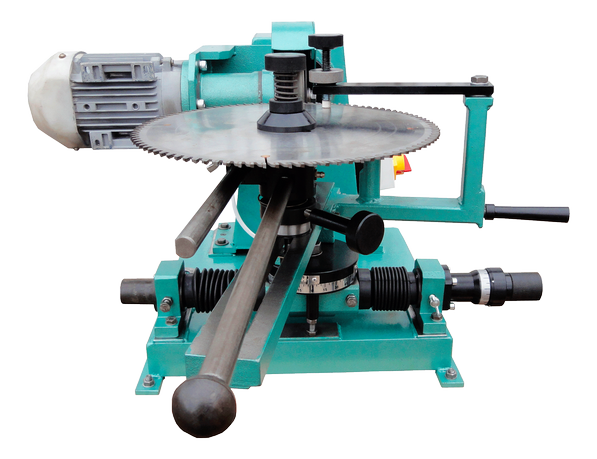

На таком оборудовании можно проводить заточку дисковых пил с твердосплавными напайками и обычных дисковых пил. Самый простой станок для заточных операций циркуляционных пил имеет такие конструктивные элементы:

- Электропривод с системой крепления заточного диска – это стационарная часть оборудования.

- Подставку, которая перемещается по направляющим, – ее задача подавать полотно пилы в область обработки.

- Фиксатор пильного диска на подставке, который призван удерживать полотно в неизменном положении при его подаче к заточному диску.

Важные характеристики

Чтобы читатели не потерялись в дебрях современного рынка оснастки для циркуляционных пил, мы подготовили 5 основных критериев, которые помогут определиться с выбором

Рассмотрим их по степени важности

Читать также: Для чего нужен дроссель в блоке питания

Внешний диаметр

Наружный, или внешний диаметр диска не должен превышать размеры кожуха циркулярной пилы, иначе его не получится установить на посадочное место. Увеличение параметра приводит к росту глубины пропила. Характеристика варьируется в пределах от 65 до 500 мм.

Посадочный диаметр

Посадочный, или внутренний диаметр — величина отверстия в центре оснастки. Определяет, подойдет ли пильный диск для крепления на шпинделе. Самые популярные размеры: 16, 20, 22, 30 и 32 мм. Но полный диапазон гораздо шире — от 11 до 50 мм.

Число зубьев

С увеличением количества зубьев снижается скорость обработки, но улучшается чистота реза. И наоборот: чем меньше зубьев — тем быстрее идет работа, но пропил становится все менее аккуратным. У характеристики есть своя классификация, представленная в таблице:

| № | Наименование | Количество зубьев, шт |

| 1 | Большое | 80-90 |

| 2 | Среднее | 40-80 |

| 3 | Малое | 10-40 |

Наклон заточки зубьев

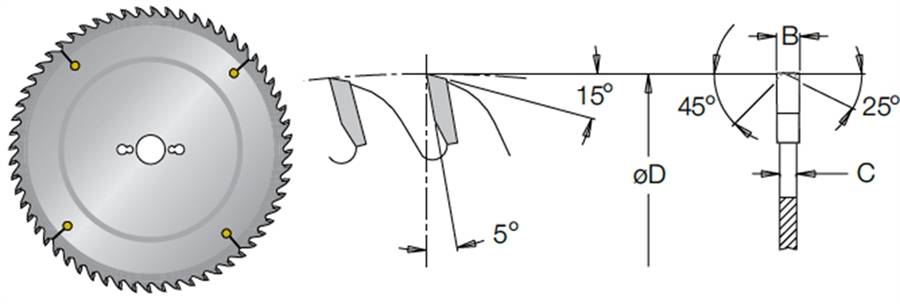

Наклон заточки — угол отклонения режущей кромки зуба от радиуса пильного диска. На картинке наглядно показано, как характеристика может влиять на процесс работы. Углы бывают такими:

Стандартный: 5-15°. Универсальная заточка. Подходит для всех видов распила.

Положительный: 15-20°. Идеален для продольного пиления за счет эффекта «захвата».

Отрицательный: от до —5°. Применяется для поперечного реза, не образует сколов.

Толщина диска

Стандартный параметр равен 3,2 мм. Чем тоньше диск, тем сильнее он нагревается и быстрее выходит из строя. Большая толщина гарантирует долгий срок службы оснастки, но замедляет работу. В этом случае растет перерасход материала из-за широкого пропила.

Необходимость процедуры

Дисковые пилы нужны как в частном домовладении, так и на производстве. При строительстве дома, создании мебели, нарезании досок, бруса – везде требуется подобный инструмент. Правильная заточка циркулярной пилы требует практических навыков и знаний.

Циркулярные пилы выгодно отличаются от другого режущего инструмента:

- цепных;

- сабельных;

- продольных.

Дисковые циркулярные устройства обладают значительной производительностью, срок службы их также гораздо выше. Заточка дисковых пил – важный необходимый этап, без него инструмент не будет полноценно работать. Благодаря различным насадкам с твердосплавными напайками, а также победитовыми покрытиями раскрой может проводиться как с деревом, так и с металлами.

Чтобы заточить диски с различными насадками, требуется специальное оборудование. Если обработку диска сделать «по науке», это намного продлит срок его службы.

Своевременная заточка дисковых пил выполняется при нескольких явных признаках.

- Двигатель начинает испытывать лишние нагрузки. Причина простая – зубья затупились, и требуются дополнительные ресурсы для обработки материала. Существует опасность: при порче диска, если отсутствует реле выключения двигателя, станок может выйти из строя.

- Если на срезе образуются щербинки и сколы, а сам рез становится слишком широкий, то это верный знак – инструмент следует ремонтировать.

- Появляется посторонний запах горелого материала, а также видны на линии среза темные пятна.

- Увеличивается время, которое требуется для обработки детали.

Как сделать заточное устройство своими руками для правки дисков с твердосплавными напайками

Разберем 2 варианта сборки самодельного точильного станка для дисковых пил.

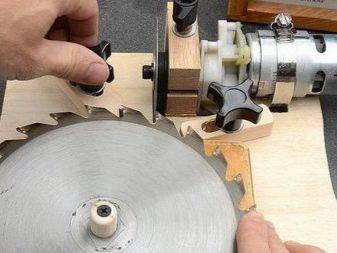

Вариант №1— сборка на базе точила

Для сборки станка на базе точила потребуются следующие материалы и инструменты:

- ДСП или фанера;

- деревянные бруски;

- фиксаторы для крепления диска;

- точильный станок.

Собирается точильный станок из точила следующим образом:

- На верстак устанавливают наждачный станок, на который устанавливается диск с алмазным напылением.

Из ДСП делают неподвижное основание, которое будет также выступать направляющим для подвижной рамки.

- Затем из ДСП или фанеры изготавливают саму подвижную рамку, стенки которой делают из деревянных брусков. Они должны быть направлены вниз для нормального перемещения рамки.

- Сверху подвижной рамки устанавливают фиксаторы для дисков необходимого диаметра и делают паз с торца рамки под абразивный диск.

- В результате получится неплохой самодельный станок для точения пильных дисков.

На сборку такого устройства понадобится немного свободного времени и денег, поэтому в целях экономии семейного бюджета можно собрать такой самодельный станок.

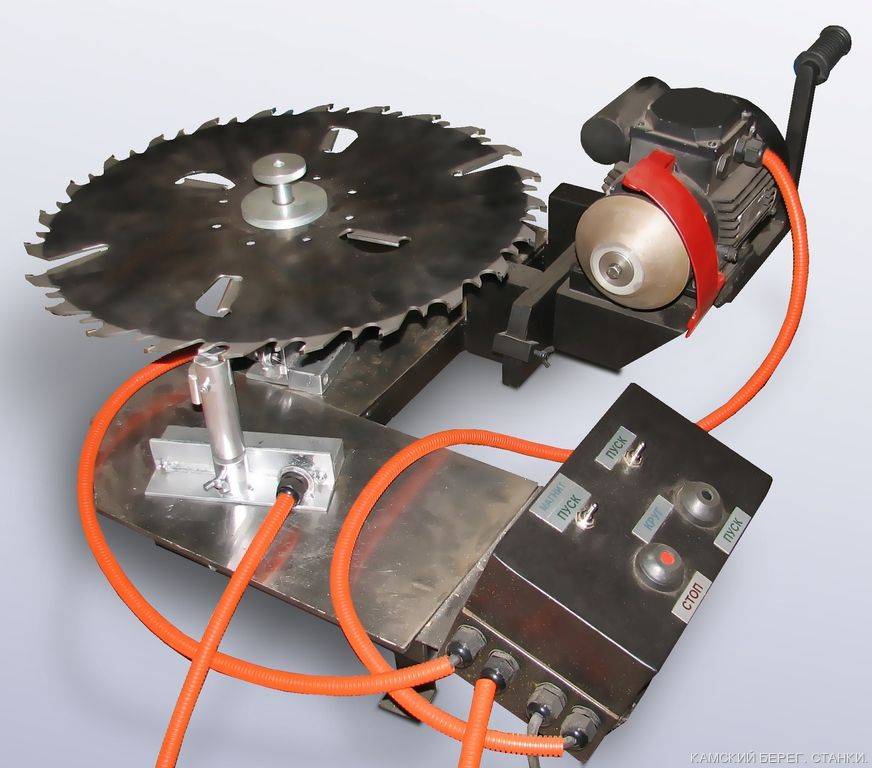

Второй вариант — из обычной болгарки

Собственноручно изготовить точильный станок для дисковых пил можно также с помощью болгарки. На этот электроинструмент устанавливается точильный диск с алмазным напылением, после чего болгарка надежно фиксируется к основанию.

Для сборки станка для затачивания дисков, на базе обычной болгарки нужны такие материалы и инструменты:

- ДСП или фанера;

- стальные обжимные хомуты;

- мебельные салазки;

- болгарка.

Принцип сборки станка на базе болгарки:

- Из ДСП или ДВП изготавливается опорная часть, которую крепят к ровному основанию (например, к верстаку).

- Далее к ней крепят хомутами болгарку.

- Потом собирают подвижную рамку для крепления и точения пильных дисков. Для ее перемещения используют мебельные салазки.

- После чего делают кронштейн для крепления затачиваемого инструмента.

- Затем шпиндель электроинструмента размещают под углом 90°к рамке.

Общие правила заточки циркулярной пилы

Заточка дисков производится ограниченное количество раз. При каждой процедуре, размер зуба уменьшается. Рано или поздно зуб стачивается до критической величины, после которой использование диска станет невозможным.

ВАЖНО! Недопустимо работать на затупленном диске. Помимо ухудшения качества распила, для заточки чрезмерно затупленных зубьев потребуется снять большее количество металла.. В целях продления ресурса, заточку производят по двум рабочим поверхностям режущей кромки

При этом толщина снимаемой поверхности уменьшается вдвое

В целях продления ресурса, заточку производят по двум рабочим поверхностям режущей кромки. При этом толщина снимаемой поверхности уменьшается вдвое.

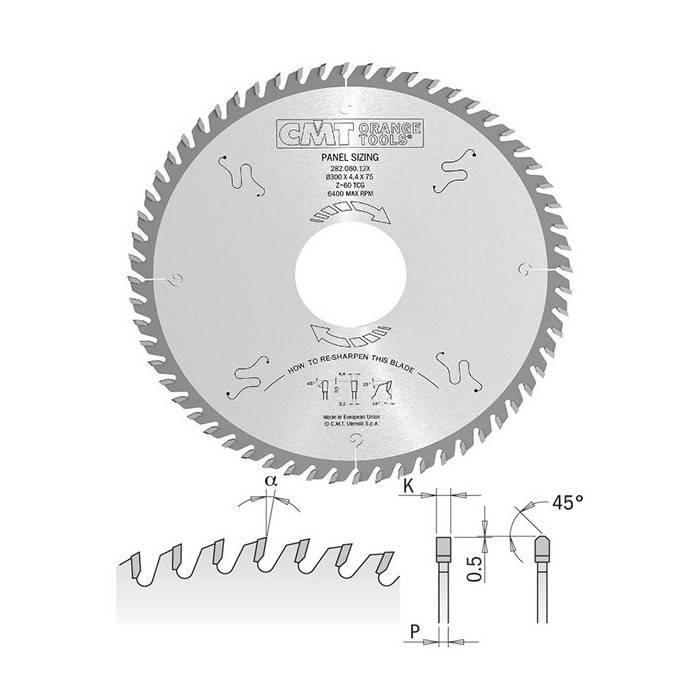

Схематическое изображение правильной заточки зубьев

Если не нарушать правила обработки, заточку можно производить до 25 раз. Перед заточкой диск необходимо очистить от загрязнений. Механическая обработка нежелательна, лучше использовать моющие жидкости, содержащие в своем составе растворители. Стандартная величина съема поверхности зуба 0,05-0,15 мм. Углы заточки индивидуальны для каждого диска, и указаны в паспорте или непосредственно на боковине.

Маркировка пильного диска с указанием углов заточки

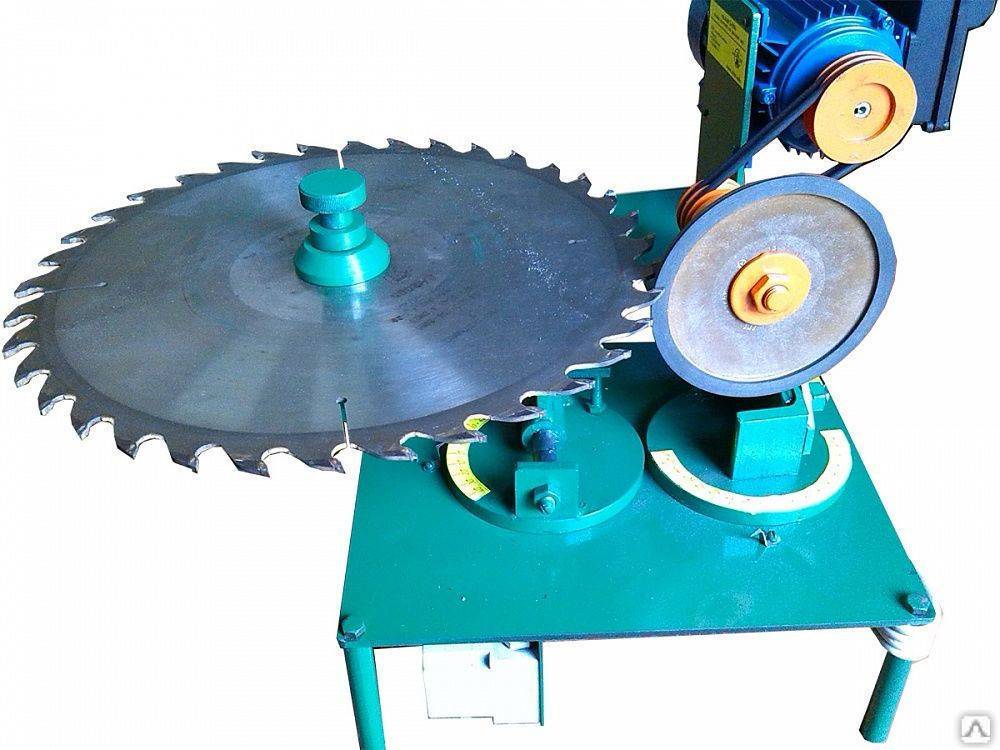

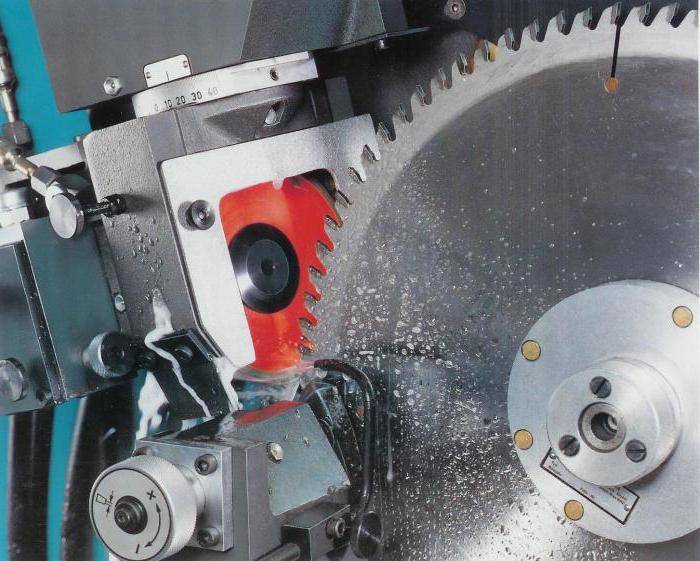

Для заточки дисков существуют специальные , которые механически контролируют выбранные углы для каждого зуба. В зависимости от интенсивности применения, точильный станок может иметь автоматический или ручной привод. В домашних условиях, как правило, используются недорогие модели, в которых поворот диска на следующий зуб и контроль толщины стачиваемого металла осуществляется вручную.

В таких приспособлениях диск фиксируется перпендикулярно точильному камню, устанавливается угол и шаг зуба. Мастер проводит затачиваемой поверхностью по точильному камню фиксированное количество раз и переходит к следующему зубу.

Точильные диски изготавливаются из эльбора, карбида кремния или используют алмазное напыление. Говорить о принципиальном преимуществе одного материала перед другим не имеет смысла. Существуют лишь особенности применения. Например, алмазные точильные камни способны обработать более твердые зубья, но чувствительны к перегреву.

Можно производить заточку вручную, при помощи качественного напильника. Диск при этом лучше оставить в станке. Первый зуб помечается маркером, диск фиксируется при помощи деревянных брусков, струбцины или тисков. По каждой поверхности зуба необходимо выполнить фиксированное количество проходов напильника. Затем выполнить поворот диска на один зуб и повторить процедуру.

Как заточить дисковую пилу своими руками видео

Принципы и углы заточки дисковых пил

Рисунок 3. Схема стачивания металла на зубьях пилы.

Рабочие части циркулярных пил затачиваются по 4 главным углам заточки. Эти углы (рис.2), как и форма режущего зуба, являются основными техническими параметрами диска.

Итак, каждый зуб циркулярки характеризуется передним (γ), задним (α) углами, а также углами среза передних и задних поверхностей (ε1 и ε2). Величина указанных углов зависит от назначения распиливающего устройства, распиливаемого материала и направления пиления.

В частности, пилу для продольной резки затачивают под относительно большим передним углом (от 15° до 25°). Показатель заточки переднего угла для поперечного распиливания находится в пределах от 5° до 10°. А вот универсальный вариант, выполняющий обработку материала во всех направлениях, традиционно затачивается под углом в 15°.

Кроме того, на указанные углы влияет и степень твердости разрезаемых объектов. Их величины находятся в строгой зависимости: чем тверже материал, из которого состоит та или иная заготовка для распиливания, тем менее заостренными должны быть режущие зубья.

Главный принцип затачивания зубьев твердосплавных пил основан на том, что при длительной эксплуатации самый значительный износ происходит на верхней режущей кромке. В результате интенсивного использования ее линия может округлиться до 0,3 мм и более. Что касается плоскостей зуба, то больше всего износ фиксируется на передней поверхности.

Правильное затачивание режущих элементов должно обеспечивать такой вид кромок, при котором радиус их скругления не превышает величины в 0,2 мм. Для этого рекомендуют параллельно стачивать металл на передней и задней плоскостях зуба (рис. 3). Такой способ можно считать оптимальным. Можно точить одну только переднюю плоскость, однако в этом случае на такую операцию уйдет больше времени, к тому же сам зуб быстрее сточится из-за необходимости убирать больше металла с передней поверхности.

Стандартным слоем стачиваемого металла считается 0,05-0,15 мм.

Типы

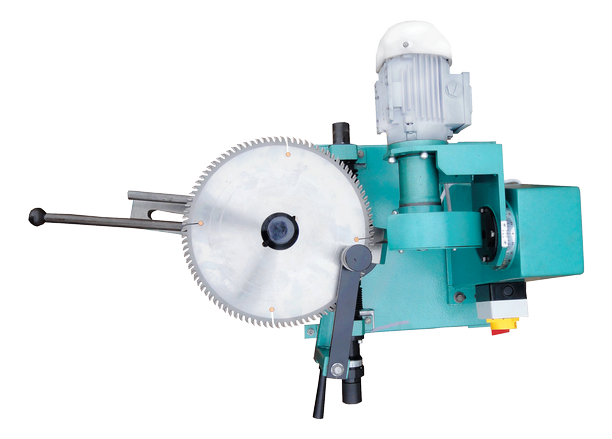

Станки для заточки дисковых пил — группа устройств для возобновления остроты режущих элементов. В зависимости от функциональных особенностей они бывают:

- Автоматическими. Агрегаты устанавливаются на крупных предприятиях.

- Полуавтоматическими, механическими (инструменты для затачивания резцов вручную). Отличаются невысокой производительностью, в основном применяются в домашних мастерских.

При заточке цепей для продольного пиления используются другие устройства, способные заострять каждый зуб с помощью напильников.

Все оборудование, включающее в комплектацию электрический привод, схоже по принципу действия. Отличается только производительность. Так, маломощные бытовые образцы могут беспрерывно функционировать до 20 минут. После их необходимо отключать на это же время для охлаждения.

Профессиональные инструменты могут работать до 8 часов. Им требуется всего несколько коротких перерывов по 20–30 минут. У некоторых агрегатов есть абразивный круг для заточки, шлифовальная лента аналогичного действия.

В большинстве случаев пильный инструмент можно заточить на станках, основным элементом которых является точильный диск. Ленточные устройства больше подходят для промышленного использования с большими объемами чистовой шлифовки.

Заточные станки комплектуются кругами, отличающимися:

- толщиной — 16–40 мм;

- наружным диаметром — 12–250 мм;

- крепежным отверстием — 12,7,16, 20, 32 мм;

- материалом изготовления.

На то, из чего сделан абразив, нужно обращать особое внимание: от качества зависит результат работы. Кроме обычных резаков существуют круги, на которых есть усиливающая пайка — пластина из твердых сплавов

Чаще всего встречаются корундовые, алмазные круги. Они хорошо справляются с заточкой дисков с твердосплавными напайками, предназначенными для резки особо твердых материалов.

Круг для установки необходимо приобретать с учетом характеристик дисковых пил. Абразивная лента подбирается в соответствии с размерами станков. Также учитывается зернистость, влияющая на характер шлифовки.