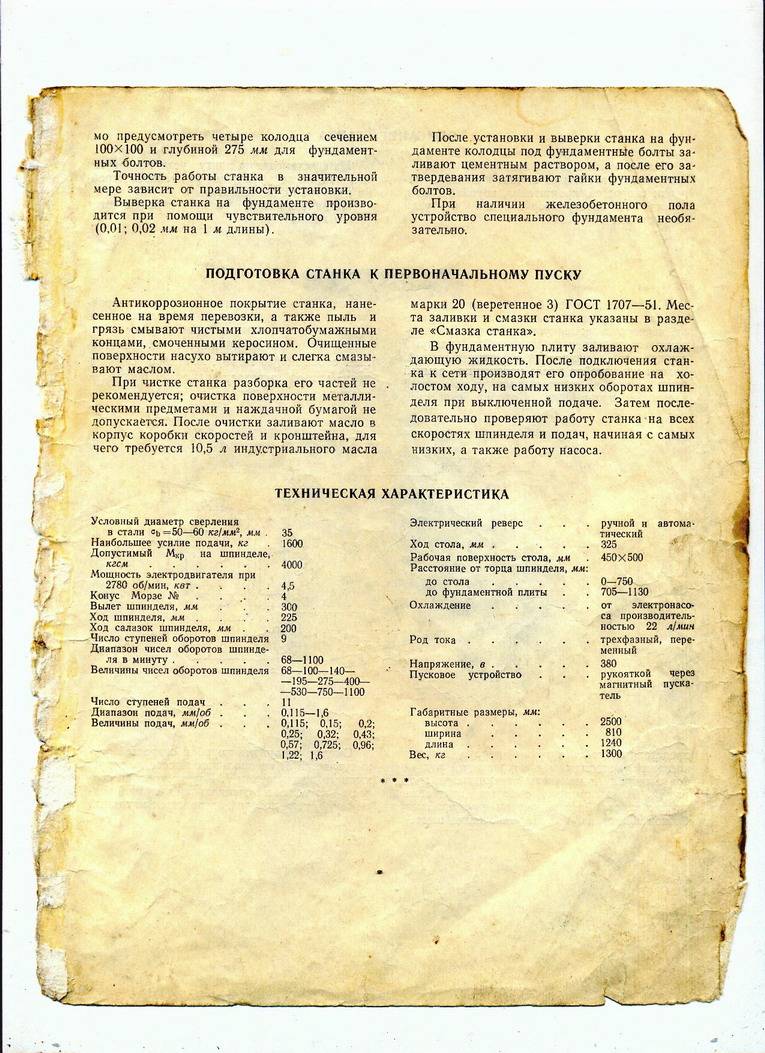

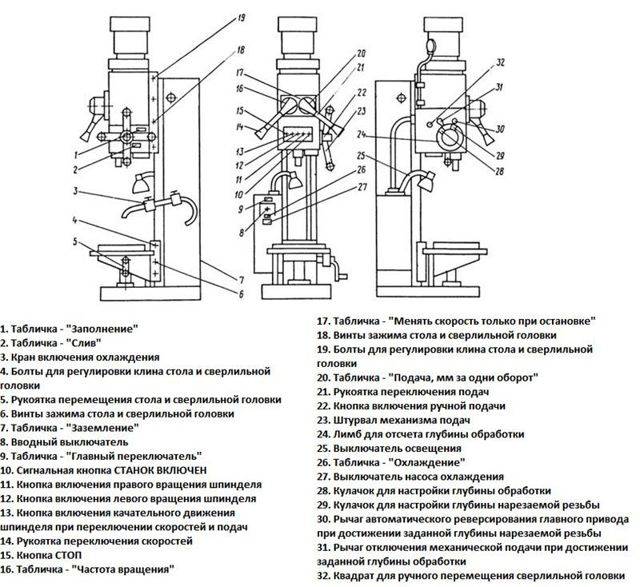

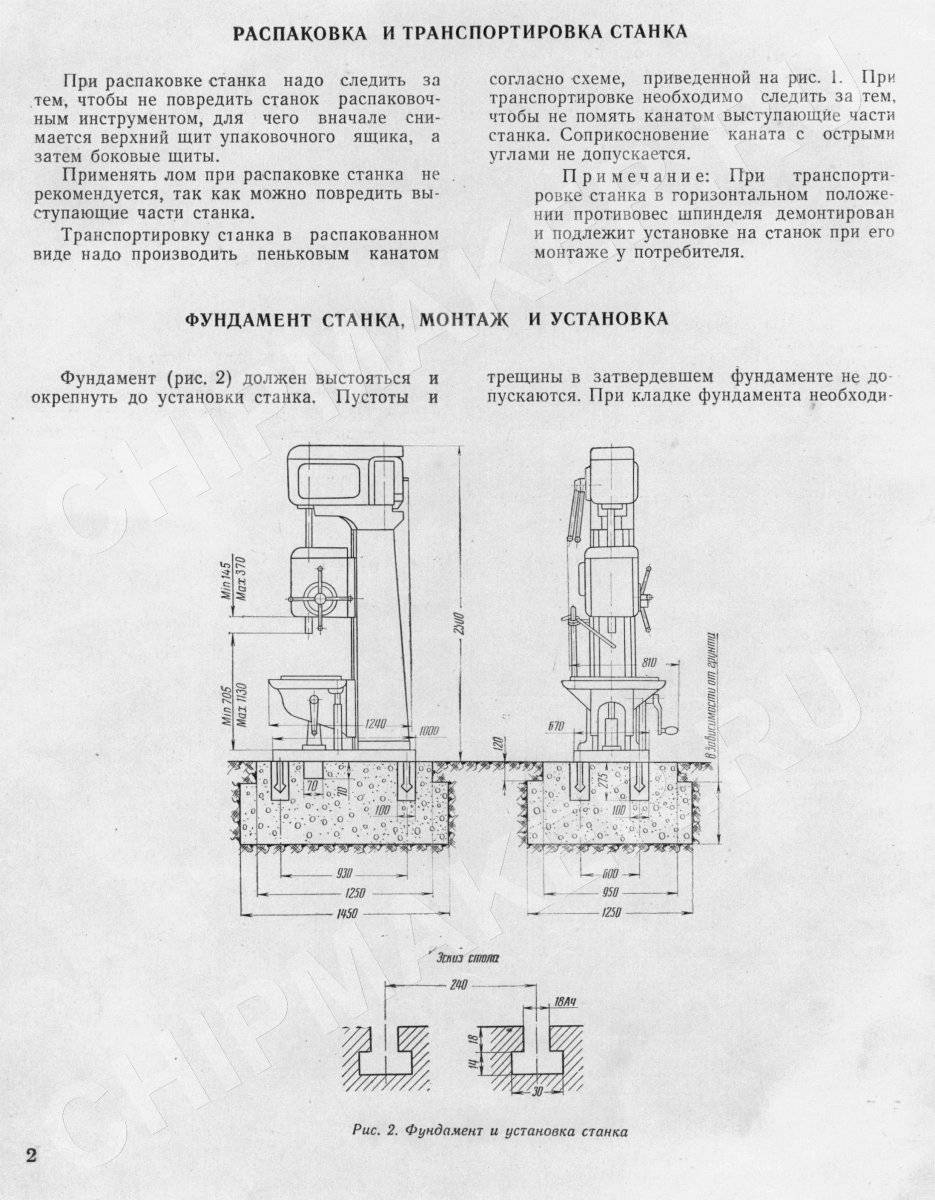

Расположение органов управления сверлильным станком 2Н135

Расположение органов управления сверлильным станком 2Н135

Перечень органов управления сверлильным станком 2Н135

- Табличка — «Заполнение»

- Табличка — «Слив»

- Кран включения охлаждения

- Болты для регулировки клина стола и сверлильной головки

- Рукоятка перемещения стола и сверлильной головки

- Винты зажима стола и сверлильной головки

- Табличка — «Заземление»

- Вводный выключатель

- Табличка — «Главный переключатель»

- Сигнальная кнопка СТАНОК ВКЛЮЧЕН

- Кнопка включения правого вращения шпинделя

- Кнопка включения левого вращения шпинделя

- Кнопка включения качательного движения шпинделя при переключении скоростей и подач

- Рукоятка переключения скоростей

- Кнопка СТОП

- Табличка — «Частота вращения»

- Табличка — «Менять скорость только при остановке»

- Винты зажима стола и сверлильной головки

- Болты для регулировки клина стола и сверлильной головки

- Табличка — «Подача, мм за одни оборот»

- Рукоятка переключения подач

- Кнопка включения ручной подачи

- Штурвал механизма подач

- Лимб для отсчета глубины обработки

- Выключатель освещения

- Табличка — «Охлаждение»

- Выключатель насоса охлаждения

- Кулачок для настройки глубины обработки

- Кулачок для настройки глубины нарезаемой резьбы

- Рычаг автоматического реверсирования главного привода при достижении заданной глубины нарезаемой резьбы

- Рычаг отключения механической подачи при достижении заданной глубины обработки

- Квадрат для ручного перемещения сверлильной головки

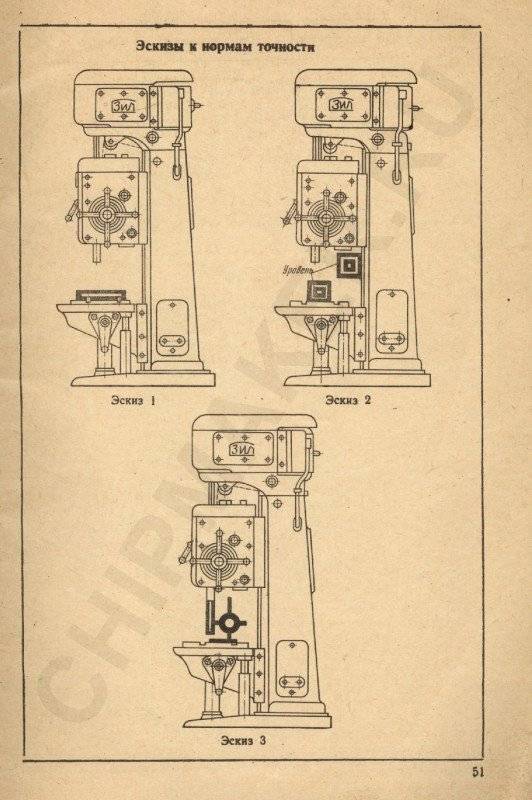

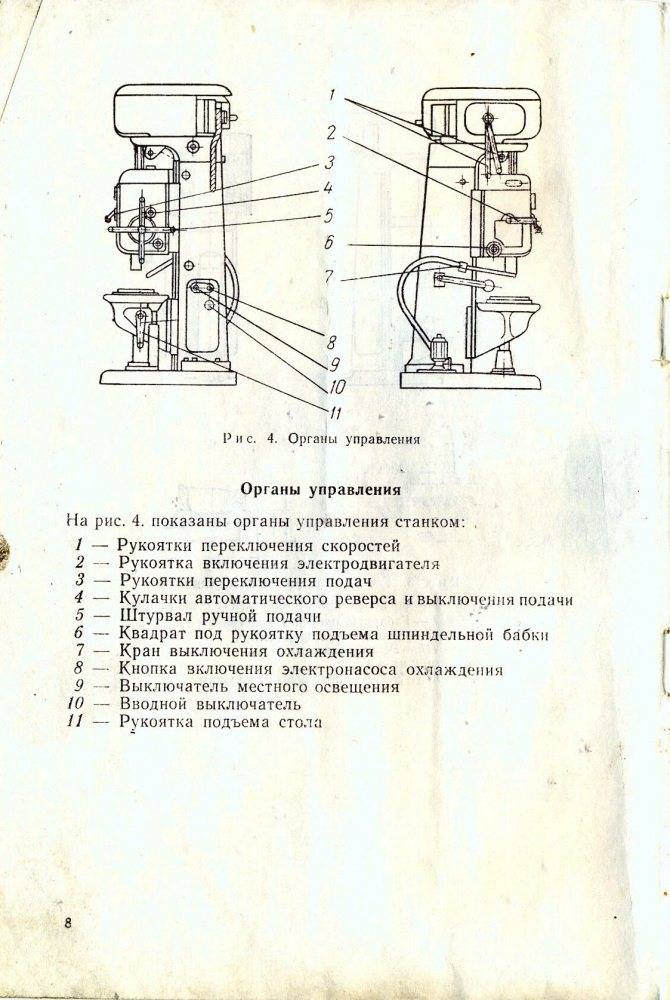

Конструктивные особенности

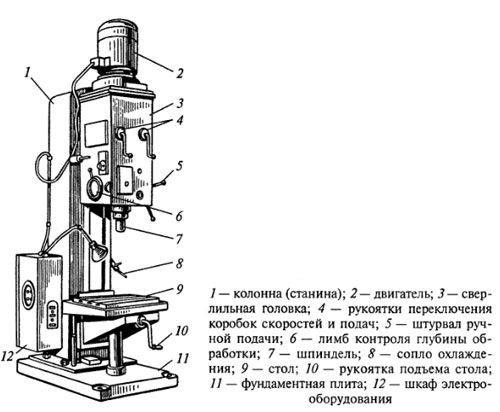

Конструкция сверлильного станка состоит:

- Рабочая головка, которая служит для закрепления инструмента.

- Привод.

- Насос масляный плунжерного типа.

- Система охлаждения обрабатываемой зоны.

- Шпиндель.

- Коробка подач.

- Система электроснабжения агрегата, электрический шкаф для подключения к сети.

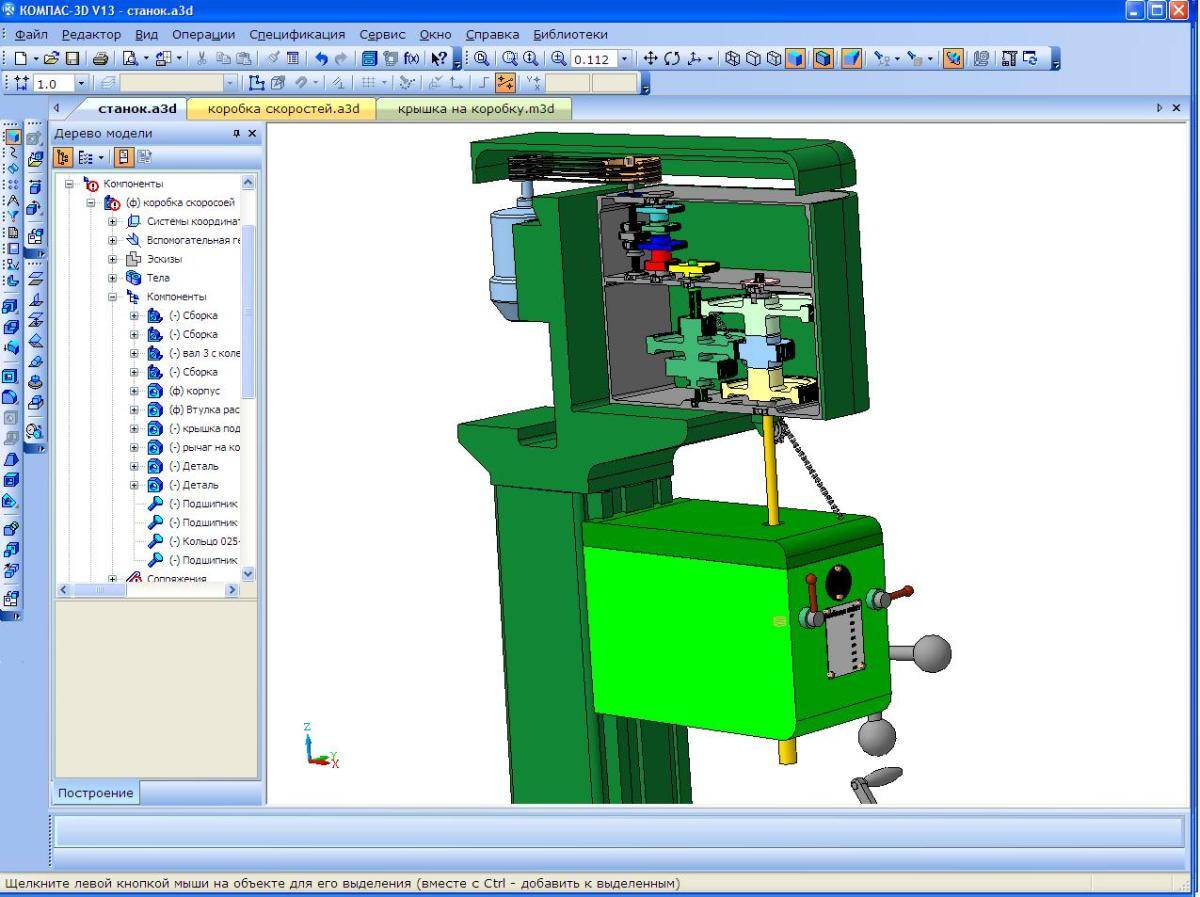

- Коробка скоростей.

- Система контроля скорости и подачи.

- Плита основания, колонна, рабочий стол.

Станина агрегата сделана в виде монолитной, массивной, чугунной конструкции. Положение производительной поверхности выполняется оператором по несущей колонне вручную, путём отжима фиксирующего устройства и поворота штурвала, выполняющего функцию регулировки положения шпинделя. Для движения поверхности стола на колонне сделаны специальные направляющие пазы.

А также чугунной является и опорная плита. Она имеет пустотелую конструкцию, внутри которой находится ёмкость для хранения жидкости охлаждения. Там же расположен отстойник для металлических крупных загрязнений и устройство фильтрации. На самой опорной колонне располагается электрический насос мощностью 120 Вт, который отвечает за подачу жидкости. Подача охлаждающей жидкости осуществляется через систему различного диаметра трубок, которые подают воду непосредственно к сверлильному элементу.

Силовой агрегат станка располагается на верху корпуса. Шпиндельный блок и коробка передач станка располагаются в корпусе. Кинематическая схема оборудования имеет простое конструктивное решение, при котором силовой агрегат и скоростная коробка соединены прямым валом. Механическая регулировка скоростей осуществляется с помощью рукоятки, размещённой на фронтальной стороне сверлильной головки. Регулировка скорости производится вручную. Коробка осуществляет передачу скорости вращения шпинделя на двенадцати частотах.

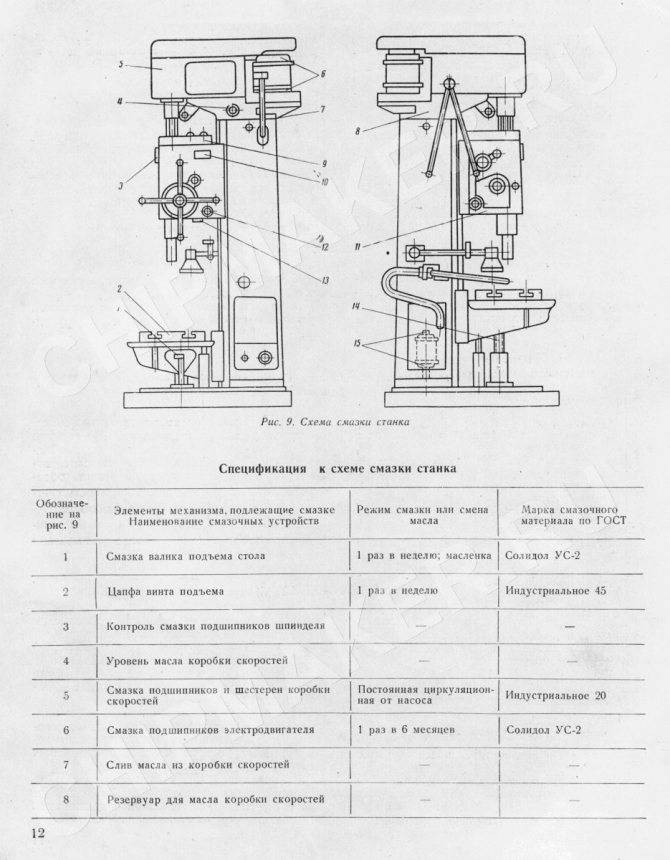

Смазка работающих элементов агрегата осуществляется с помощью плунжерного насоса в автоматическом режиме. Оператору понадобится только контролировать по датчику, который расположен на фронтальной панели, уровень количества масла.

На этой модели установлена система ручной подачи шпинделя. Эта система включает в себя:

- Штурвал, который выполняет регулировочную функцию.

- Передачу червячного вида.

- Обгонной храповой и кулачной муфты.

- Лимба.

- Вала, горизонтального расположения, с реечной шестерней.

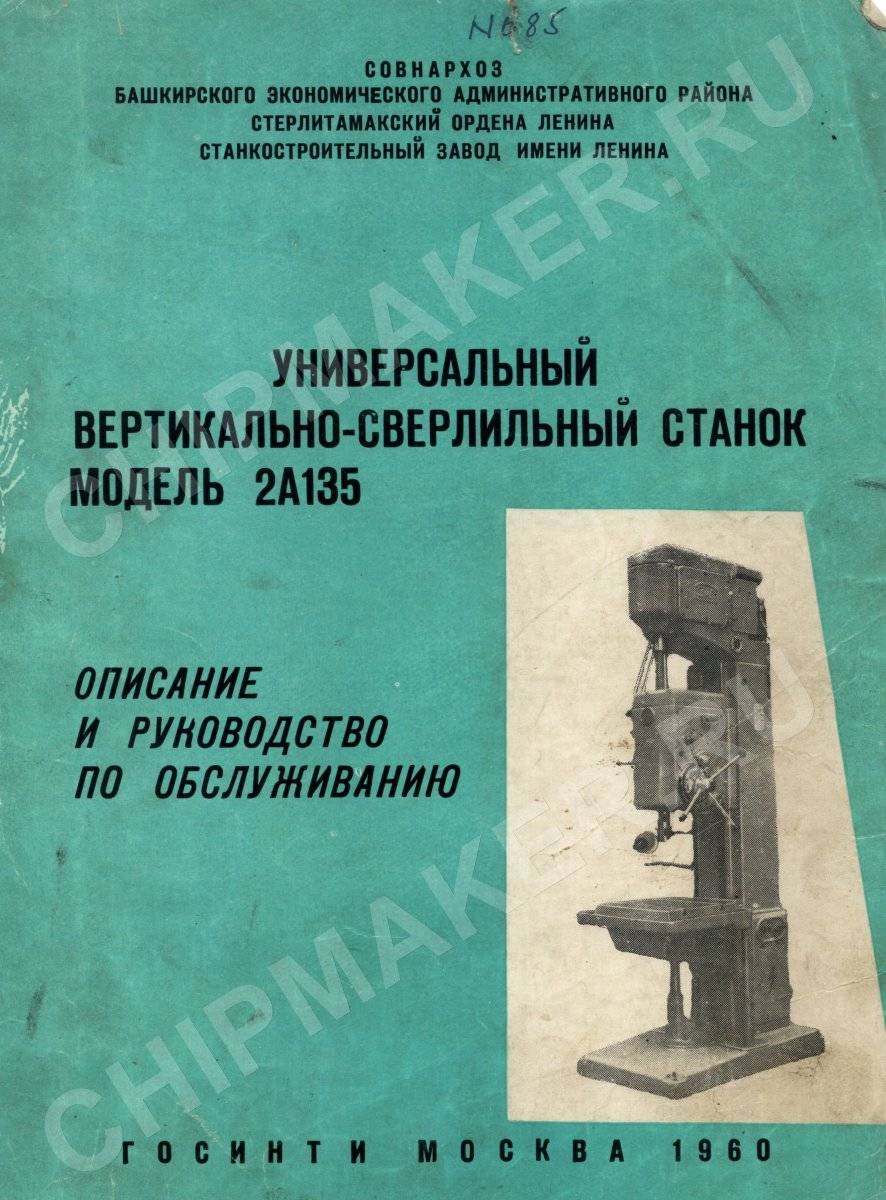

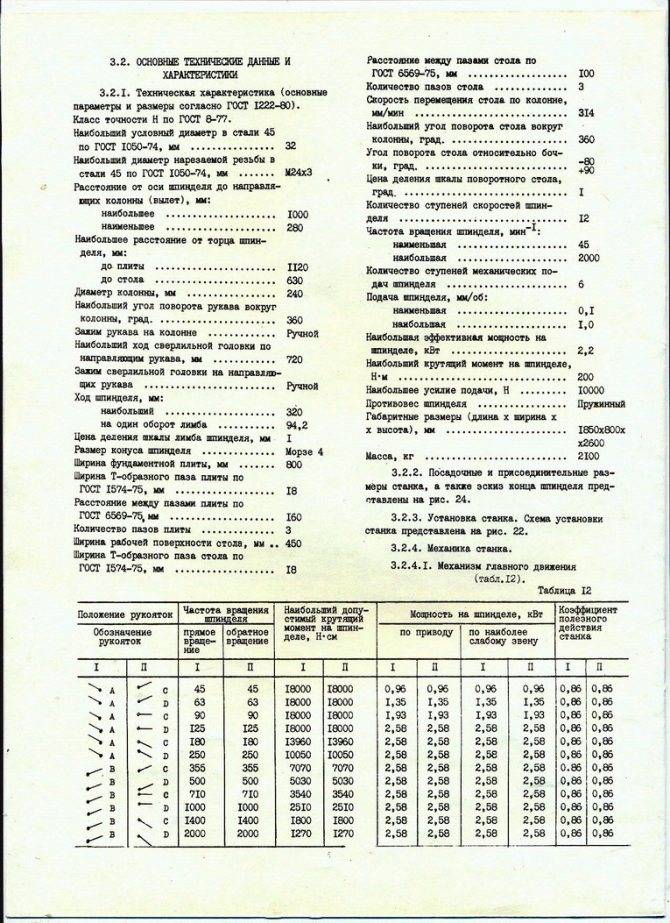

Технические характеристики станка 2н135

Характеристика | Значение |

Конус шпинделя | Морзе № 4 |

Наибольшее осевое перемещение шпинделя, мм | 250 |

Вылет шпинделя, мм | 300 |

Расстояние от конца шпинделя до стола, мм | 30–750 |

Частота вращения шпинделя, мин–1 | 31,5–1400 |

Число частот вращения шпинделя | 12 |

Подача, мм/об | 0,1–1,2 |

Число подач | 9 |

Мощность электродвигателя главного движения, кВт | 4,5 |

Частота вращения вала электродвигателя, мин–1 | 1450 |

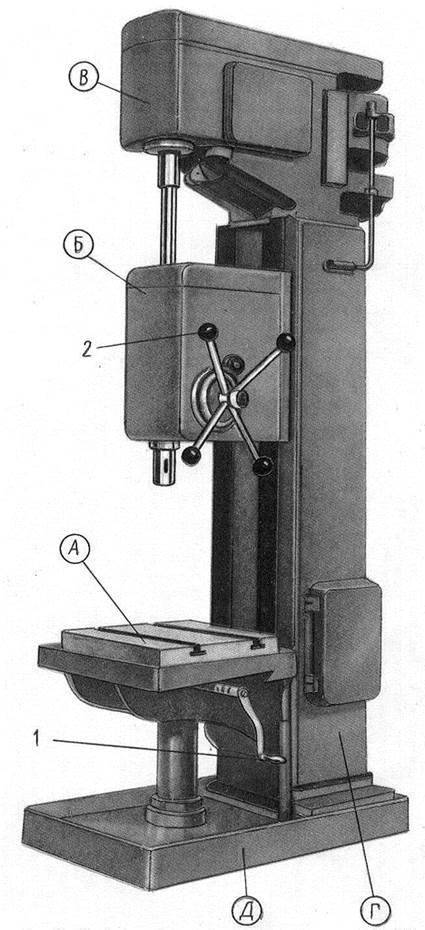

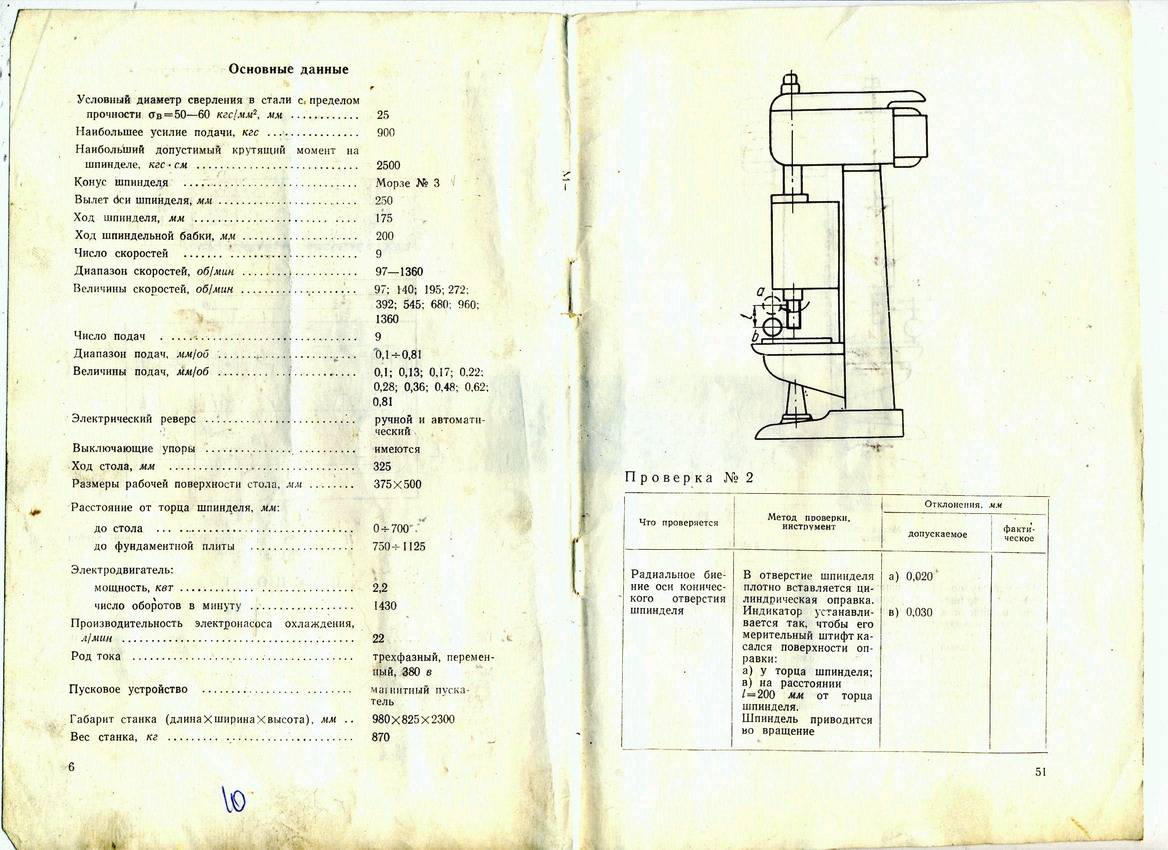

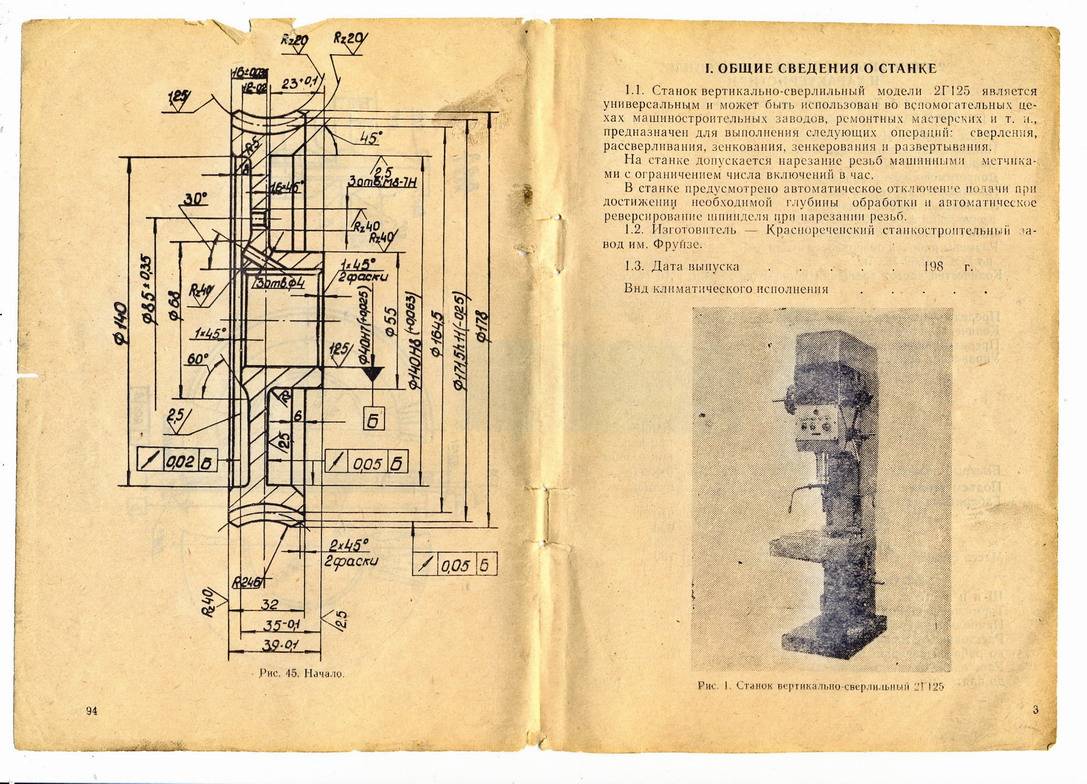

Рис. 3.7. Общий вид вертикально-сверлильного станка 2Н135

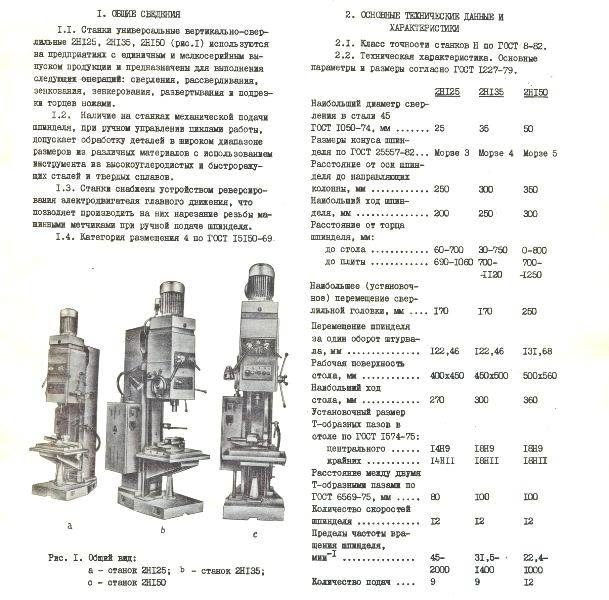

Станок является универсальным вертикально-сверлильным и относится к конструктивной гамме вертикально-сверлильных станков средних размеров 2Н118, 2Н125, 2Н135 и 2Н150 с условным диаметром сверления соответственно 18, 25, 35, 50.

Станки этой гаммы унифицированы между собой. Агрегатная компоновка и возможность автоматизации цикла обеспечивают создание на их базе специальных станков.

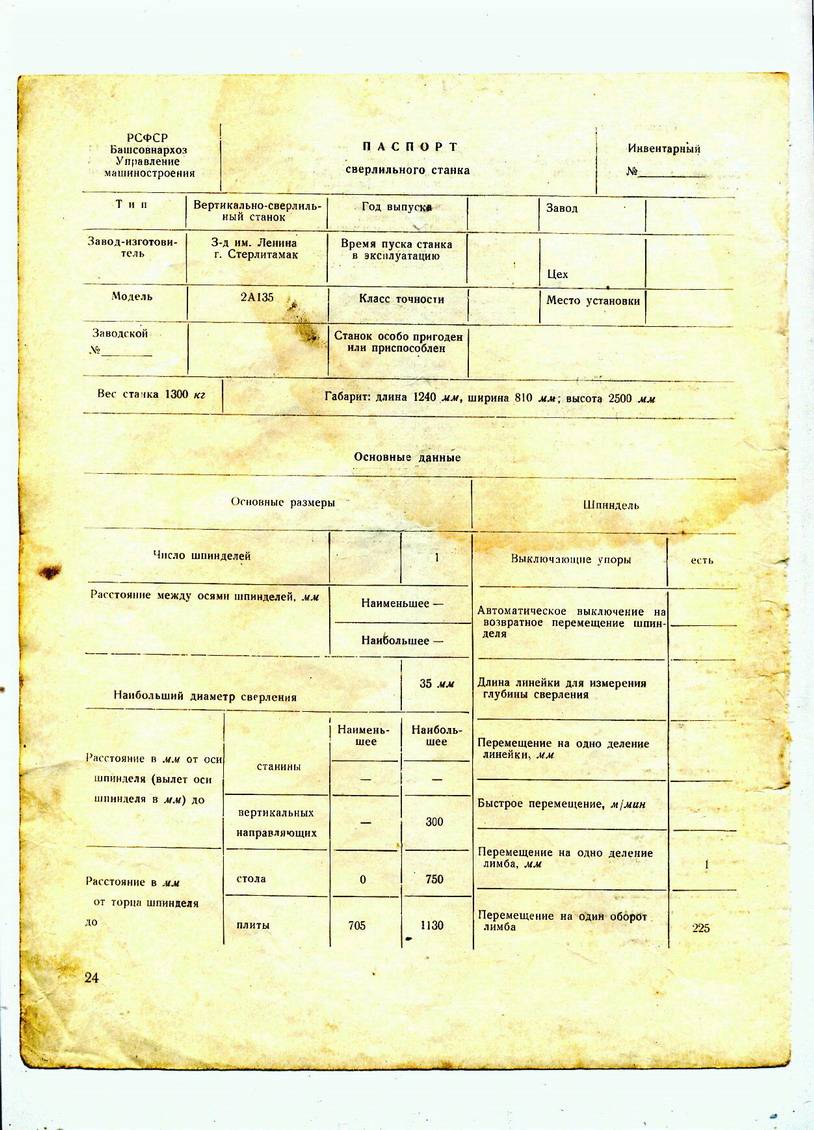

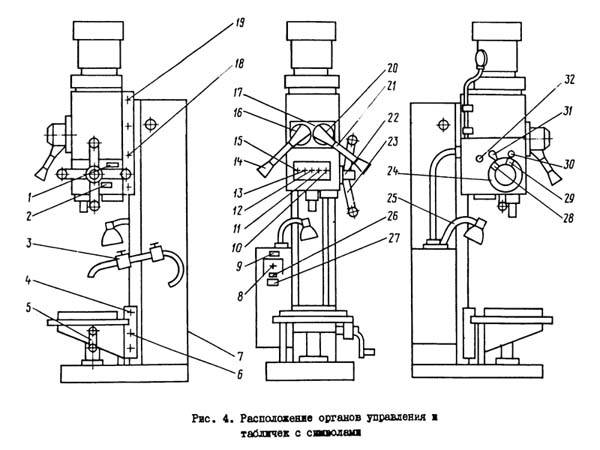

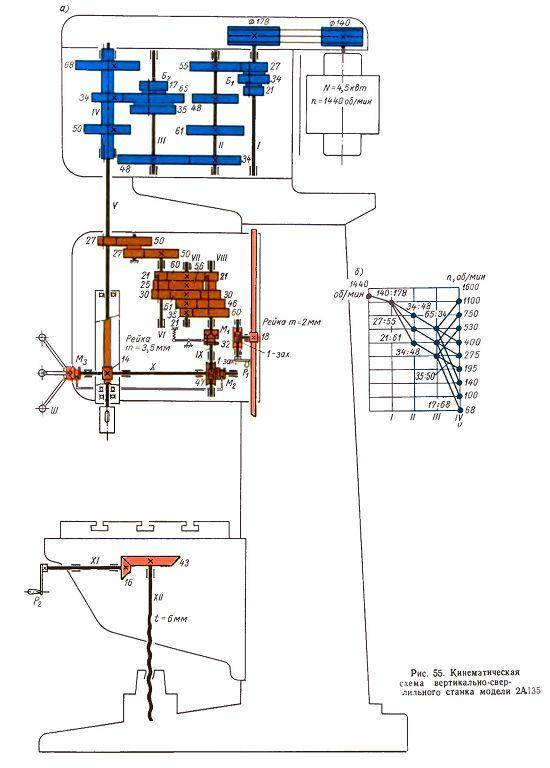

Движения в станке (рис. 3.8). Главное движение (вращение шпинделя) осуществляется от вертикально расположенного электродвигателя (N = 4,5 кВт; n = 1450 мин–1) через зубчатую передачу и коробку скоростей.

Коробка скоростей с помощью одного тройного блока зубчатых колес и двух двойных блоков сообщает шпинделю 12 различных значений частот вращения. Последний вал коробки скоростей представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю станка.

Рис. 3.8. Кинематическая схема станка 2Н135

Движение подачи передается от шпинделя через зубчатые колеса, зубчатую передачу, коробку подач, червячную пару и реечную передачу на гильзу шпинделя.

Коробка подач обеспечивает получение девяти различных подач.

Вспомогательные движения. Коробки скоростей и подач, шпиндель и механизмы подач смонтированы внутри сверлильной головки, имеющей возможность перемещаться вдоль колонны при вращении соответствующей рукоятки через червячную и реечную (z = 14; т = 3) пары. Вертикальное перемещение стола можно производить также вручную поворотом рукоятки через коническую и винтовую пары.

Радиально-сверлильный станок 2М55

Станок (рис. 3.9, 3.10, табл. 3.4) предназначен для сверления, зенкерования и развертывания отверстий и нарезания резьбы в заготовках крупных деталей при единичном и серийном производстве.

Таблица 3.4

Технические характеристики станка 2м55

Характеристика | Значение |

Наибольший диаметр сверления, мм | 50 |

Конус шпинделя | Морзе № 5 |

Вылет шпинделя (расстояние от оси шпинделя до наружной поверхности колонны), мм | 375–1600 |

Частота вращения шпинделя, мин–1 | 20–2000 |

Подача, мм/об | 0,056– 2,5 |

Мощность электродвигателя главного движения, кВт | 4 |

Масса, кг | 4700 |

Рис. 3.9. Общий вид радиально-сверлильного станка 2М55

Обрабатываемую заготовку устанавливают на приставном столе 6 или непосредственно на фундаментной плите 1. Инструмент закрепляют в шпинделе станка, а затем устанавливают относительно обрабатываемой заготовки, поворачивая траверсу 4 вместе с поворотной наружной колонной 2 и перемещая шпиндельную головку 5 по траверсе. В зависимости от высоты заготовки траверса может быть поднята или опущена. Станок имеет механизированные зажимы шпиндельной головки, траверсы и поворотной наружной колонны.

Движения в станке. Главным движением в радиально-сверлильных станках является вращение шпинделя, а движением подачи – осевое перемещение шпинделя вместе с пинолью (гильзой). К вспомогательным движениям относятся: поворот траверсы вместе с поворотной наружной колонной и последующее закрепление на неподвижной внутренней колонне, вертикальное перемещение по наружной колонне и закрепление траверсы на нужной высоте.

Горизонтальное перемещение шпиндельной головки по траверсе вручную производят с помощью маховичка и реечной передачи. Механическое вертикальное перемещение траверсы по поворотной колонне осуществляется отдельным электродвигателем. Закрепление траверсы по окончании перемещения, а также освобождение траверсы перед началом перемещения происходит автоматически.

Закрепление поворотной наружной колонны на неподвижной внутренней, а также закрепление шпиндельной головки на направляющих траверсы происходит с помощью гидромеханизмов, управляемых кнопками. Нажим на одну кнопку вызывает закрепление колонны и головки, нажим на другую – их освобождение. Сила закрепления регулируется продолжительностью нажима на кнопку. Траверсу с полой колонной поворачивают вручную.

1 Функциональность и сфера применения

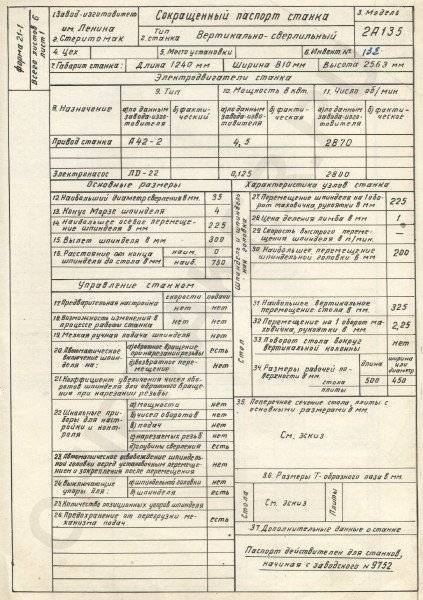

Вертикально-сверлильный станок 2н135 был разработан силами инженеров Одесского конструкторского бюро промышленных установок.

Во времена СССР данный агрегат, собиравшийся на Стерлитамакском станкостроительно заводе, считался наиболее технологичным и надежным оборудованием для мелкой промышленности и единичного производства.

Технические характеристики данного устройства позволяют выполнять на нем такие функциональные операции как сверление, развертывание, зенкование, зенкерование и нарезание резьбы. Станок 2Н135 дает возможность оператору точно выбирать режим подачи сверла и количество оборотов, что позволяет оптимально подстроить устройство для работы с любыми материалами.

Широкая популярность данного оборудования в мелкопромышленном и бытовом использовании стала причиной появления большого количества разнообразных модификаций. Рассмотрим основные из них:

Эксплуатирующиеся станки 2Н135

- 2Н135К – вертикально-сверлильный станок координатного типа, который оборудован крестовой рабочей поверхностью;

- 2Е135А – сверлильный станок оснащенный системой автоматической подачи шпинделя. Оператор станка управляет оборудованием с помощью кнопочного управления;

- 2Н135-1 – от оригинальной модели данный станок отличается лишь наличием поворотного стола круглой формы, который способен вращаться вокруг несущей колонны;

- 2Н135Н – вертикально-сверлильный станок многопозиционного типа, оператор имеет возможность свободного перемещения функциональных элементов устройства вокруг оси несущей колонны;

- 2Н135-С – паспорт устройства говорит, что данный агрегат аналогичен базовой модели во всем, за исключением фланцевой пиноли. Данная модернизация дает возможность устанавливать рабочую головку одновременно на несколько шпинделей;

- 2Н135Ф2 – сверлильный станок, оборудованный ЧПУ (числовое программное управление). Самая современная модификация 2Н135, которая также снабжена револьверной головкой и крестовой рабочей поверхностью.

1.1 Конструкционные особенности

Несущая колонна агрегата выполнена в виде монолитной чугунной конструкции. Регулировка положения рабочего стола по несущей колонне выполняется оператором вручную, посредством отжима фиксирующего элемента и поворота регулирующего штурвала. Для перемещения рабочей поверхности на колонне предусмотрены специальные направляющие.

За подачу охлаждающей жидкости отвечает электронасос мощностью 120 Ватт, который расположен на поверхности опорной колонны. Подача жидкости выполняется через систему трубок, подводящих воду непосредственно к сверлу.

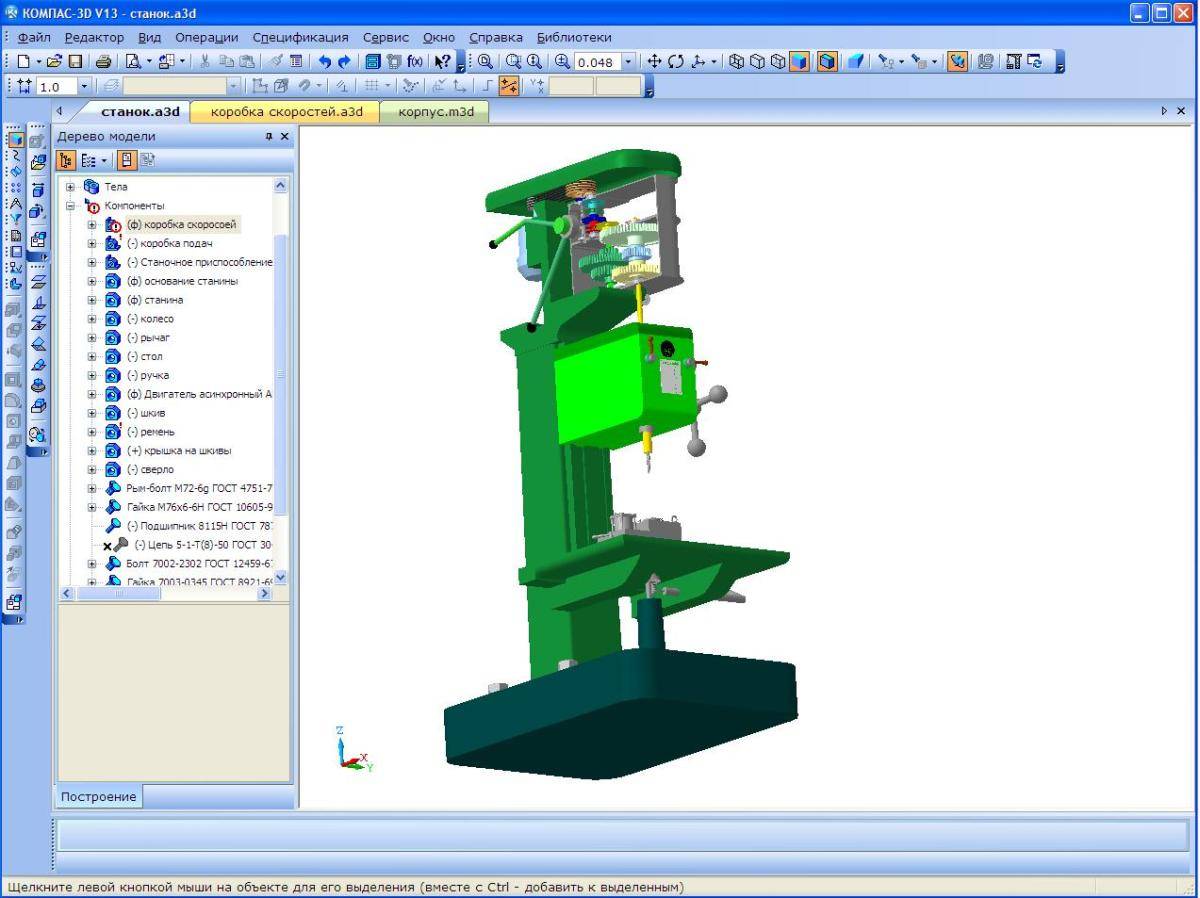

Конструкционная схема станка 2Н135

Силовой агрегат вертикально-сверлильного станка 2Н135 расположен поверх основного корпуса, в котором размещена коробка передач и шпиндельный блок. Кинематическая схема станка 2Н135 довольно простая: коробка скоростей и силовой агрегат соединяются посредством прямого вала.

Также на фронтальную панель вынесен датчик масла. Смазка функциональных элементов агрегата выполняется автоматическом режиме с помощью плунжерного насоса, оператору лишь необходимо отслеживать по датчику наличие необходимого количества масла.

Вертикально-сверлильный станок 2Н135 оборудован ручной системой подачи шпинделя. Данная система состоит из регулировочного штурвала, червячной передачи, кулачковой и обгонно-храповой муфты, лимба, и горизонтального вала с реечной шестерней.

2 Функциональное назначение и особенности выполнения разных видов работ

Вертикальный сверлильный станок 2а135, как указывает паспорт агрегата, является многофункциональной конструкцией, на которой можно выполнять такие виды работ: зенкерование, сверление, цекование, зенкование, нарезание резьбы, и развертывание.

В зависимости от требований, выдвигаемых к точности сверления, данный процесс может выполняться как по обычной карандашной разметке, так и с применением кондуктора.

2.1 Рассверливание

Рассверливание на станке 2А135 – это обработка предварительно просверленных сквозных отверстий в металлических, либо деревянных заготовках, с целью увеличения их диаметра. Рассверливание выполняется посредством последовательной замены рабочих сверл на сверла большего диаметра до тех пор, пока не будет получено отверстие требуемых размеров.

Бережно эксплуатируемый 2А135 может находится в отличном состоянии и спустя 40 лет с момента производства

Важным требованием к технологии выполнения рассверливания на 2А135 (также на универсальный сверлильный станок 2а112 или настольный 2н106п) является необходимость использования первого сверла диаметром больше, чем размер перемычки на втором сверле. В таком случае уменьшается осевая сила сопротивления.

В случае если сверла подобраны не правильно, и перемычка второго сверла полностью не погружается в просверленное отверстие, резко возрастает осевое сопротивление, так как перемычка выдавливает металл, а не врезается в него.

2.2 Зенкерование

Производитель заявляет, что зенкерованию на станке 2А135 подлежат кованные, литые, или штампованные детали, детали, обладающие внутренними отверстиями цилиндрической, либо конической формы.

Зенкера, использующиеся для данного процесса, по своей форме похожи на классические спиральные сверла, использующиеся на 2А135 для сверления, однако они оборудованы большим количеством режущих кромок и увеличенным числом спиральных контуров. Паспорт станка указывает, зенкера какого диаметра можно использовать.

2.3 Развертывание

Развертывание на сверлильном станке модели 2А135 это процесс, который выполняется после сверления в деталях, к которым выдвигаются повышенные требования к точности и фактуре внутренней поверхности отверстий, как например на универсальный сверлильный станок 2н118, настольный 2н106п или 2г125 станок вертикально сверлильный.

Развертывание дает возможность получить предельно точные размеры и идеально гладкие, без какой-либо шероховатости, стенки просверленного отверстия.

Развертки для 2А135 (как и на настольный станок 2с132, 2н106п или вертикально сверлильный станок 2т140) выполняются в виде конических, либо цилиндрических конструкций, оборудованных от 6 до 12 рабочими зубьями. Основные элементы развертки – хвостовик, шейка, и рабочая часть из твердосплавного металла.

Коробка скоростей сверлильного станка 2А135

Чтобы создать в обрабатываемой металлической заготовки коническое отверстие, изначально в ней нужно просверлить обычное цилиндрическое отверстие требуемого диаметра, после чего отверстие обрабатывается коническим зенкером ступенчатого типа. Далее в ход идет развертка конической формы.

На втором этапе рекомендуется использовать модели разверток, оборудованные стружкоразделительными канавками, так как они лучше подходят для грубой обработки металла. По завершению грубого развертывания, на напольный вертикально сверлильный станок 2А135 устанавливается развертка конической формы с гладкими режущими кромками, и выполняется чистовое развертывание.

2.4 Зенкование

Зенкование – это, по сути, внутреннее нарезание резьбы в предварительно просверленных цилиндрических отверстиях под винты и шурупы. В зависимости от требуемой формы отверстия могут использоваться как цилиндрические, так и конические зенковки.

Все зенковки цилиндрической формы для модели 2А135 снабжены специальными круглыми направляющими головками, благодаря которым обеспечивается ровная ось углубление зенковки в отверстие, и гарантируется точность внутренней резьбы.

Технические особенности

Особенность станка — в наличии в нем системы динамического торможения шпинделя.

Электрическое оборудование агрегата представлено в виде электродвигателя, обладающего мощностью 4,4 кВт. Аппарат оснащен электрическим насосом, подающим охлаждающую жидкость. Насос имеет тип Х14-22М.

Указанный вертикально-сверлильный аппарат обладает рядом технических особенностей:

- максимально возможный диаметр деталей, которые допустимо сверлить на станке, составляет 50 мм;

- шпиндель за счет наличия реверсивного устройства в составе аппарата способен выполнять вращения в разных направлениях;

- для устройства предусмотрена 9-ступенчатая коробка скоростей, благодаря которой шпиндель совершает до 1100 оборотов в течение минуты;

- агрегат управляется исключительно вручную, для него не предусмотрены автоматизированные системы.

Сверлильный станок 2а135 позволяет использовать машинные метчики, предназначенные для нарезки резьбы, что обеспечивается за счет наличия в конструкции реверсивного устройства.

Для получения должного результата работы рекомендуется использовать в качестве режущего инструмента для станка материалы, выполненные из твердых сплавов. Сверление изделий рекомендуется выполнять при малых оборотах инструмента из-за невысокой мощности всего оборудования.

Устройство двигателя и коробки передач

Сверлильный агрегат имеет конструктивные особенности.

Станочный шпиндель закрепляется в опорах посредством подшипников прецизионного типа, что обеспечивает плавность и точность сверления изделий.

Одно и то же устройство отвечает за включение, выключение подач и быстрое перемещение шпинделя, что способствует значительной экономии времени на выполнение дополнительных операций.

Режущий инструмент подается автоматически сразу после его подвода к поверхности изделия. Станочный стол двигается в процессе работы горизонтально.

Вертикально-сверлильный аппарат оснащен специальным механизмом остановки с упором, с помощью которого подача режущего инструмента выключается автоматически при достижении нужной глубины просверливания.

Для агрегата предусмотрена возможность замены приводных шкивов, входящих в состав клиноременной передачи.

Функционирование узлов и агрегатов

Кинематическая схема

Основное движение станка осуществляется в вертикальном направлении. Так происходит смена положения головки, быстрый ход шпинделя. Исключение составляет горизонтальное перемещение рабочей поверхности стола. Для ознакомления с особенностями функционирования оборудования рекомендуется изучить его кинематическую схему.

Для вертикального вращения шпинделя в конструкции станка предусмотрен электродвигатель мощностью 4,5 кВт. Для сопряжения этих компонентов и возможности изменения частоты вращения установлены коробка передач и клиноременная передача. При этом максимальное число оборотов может достигать значения 1070 об/мин.

Движение подачи осуществляется от шпинделя через систему шестерней и коробки передач. В последней располагаются выдвижные шпонки на трех- и четырехступенчатой механизмах. Эта конструкция позволяет выбрать оптимальный режим работы из 12 теоретических или 11 фактических параметров передач. Такая разница объясняется повтором параметров двух передач.

Для осуществления вспомогательного движения необходимо регулировать положение рукояти Р2. При этом быстрое смещение шпинделя выполняется после изменения параметров штурвала Ш.

Особенности узлов и агрегатов, их характеристики:

- коробка передач. Она состоит из двух механизмов особой формы, в конструкции которой есть выдвижные шпонки. Они необходимы для предотвращения поломки при одновременном переключении двух передач;

- механизм подач. Для его активации используется штурвал, который имеет несколько степеней свободы. Привод от коробки передач осуществляется через кулачковую муфту. Присутствует механизм быстрого отключения при активации подачи в прямом и обратном направлении относительно заготовки.

К особенностям электрической схемы станка 2А135 можно отнести встроенную защиту от короткого замыкания, установленный кронштейн для подключения к заземляющему контуру. Для активации режима реверса необходимо на блоке управления нажать кнопку «вправо». При этом задействуется обратная подача вверх.

Электрооборудование и электрическая схема сверлильного станка 2Н118

Электрическая схема сверлильного станка 2н118

Электрооборудование станка содержит:

- электродвигатель вращения шпинделя 1М;

- электронасос охлаждения 2М;

- аппаратуру пуска и автоматики;

- селеновый выпрямитель СВ;

- местное освещение.

Управление сверлильным станком 2Н118

На станке установлены следующие органы управления:

- кнопки управления — «Влево», «Вправо» и «Стоп»;

- вводный автомат;

- ручной пускатель для включения насоса охлаждения с кнопками «Пуск», «Стоп».

Торможение шпинделя станка 2Н118

На станке применена схема динамического торможения с подачей постоянного тока в три фазы обмотки статора через контакты тормозного пускателя Кз от селенового выпрямителя СВ, который питается от понижающего трансформатора ТБС2-01. Одновременно с подачей постоянного тока при торможении закорачивается обмотка статора в двух фазах для лучшей эффективности торможения. Торможение происходит только при, нажатой кнопке ЗКУ или 2ВК.

Работа электросхемы станка 2Н118

Нажатием кнопки 1КУ «Вправо» включается пускатель К1 который самоблокируется блок-контактами 6—7, а контактами 4— 16 включает промежуточное реле РП, которое Своими контактами 4-16 станет на самопитание, а контактами 14—9 подготавливает включение пускателя К2, если по ходу работы на станке предусмотрен реверс вращения шпинделя от нажатия 1ВК.

Нажатием кнопки 2КУ «Влево» включается пускатель К2, который самоблокируется блок-контактами 4—9.

При любом вращении шпинделя вправо, влево, нажимая на кнопку «Стоп», производится торможение, при этом отключается K1 и РП, если было вращение вправо, или К2, если вращение было влево. Через контакты 13, 17, 18 включится пускатель торможения Кз, который подает постоянный ток в обмотку статора электродвигателя, и двигатель затормозится.

Защита

Электродвигатель от перегрузок и коротких замыканий защищается автоматическим выключателем АСТ-3. Нулевая защита осуществляется катушкой магнитных пускателей.

Станок должен быть заземлен согласно существующим правилам и нормам.

Технические характеристики

Характеристики станка указывают на его хорошую универсальность. С помощью станка 2Н135 можно выполнять технологические операции с заготовками из разнообразных материалов, причём с размерами довольно широкого диапазона. Благодаря применению инструментов, изготовленных из быстрорежущих сталей и сплавов, имеющих высокие показатели твёрдости, это оборудование способно выполнить различные работы.

Характеристики станка указывают на его хорошую универсальность. С помощью станка 2Н135 можно выполнять технологические операции с заготовками из разнообразных материалов, причём с размерами довольно широкого диапазона. Благодаря применению инструментов, изготовленных из быстрорежущих сталей и сплавов, имеющих высокие показатели твёрдости, это оборудование способно выполнить различные работы.

Основными техническими характеристиками, от которых зависит функциональность любого оборудования, являются: ход шпинделя; наибольший диаметр сверления; максимальный промежуток между рабочим столом и шпинделем; количество оборотов в минуту; размер рабочей поверхности.

Для станка 2Н135 эти параметры выглядят так:

- Расстояние между направляющими и осью шпинделя — 300 мм.

- Максимальный диаметр отверстий, которые способен проделывать станок в стали — 35 мм.

- Минимальное расстояние между опорной плитой и торцом шпинделя — 700 мм, максимальное — 1120 мм.

- Минимальное расстояние между рабочим столом и торцом шпинделя — 30 мм, максимальное — 750 мм.

- Максимальный крутящий момент, способный развивать шпиндель — 400 Нм.

- Частота вращения от 31,5 до 1400 оборота в минуту.

- Количество скоростей вращения -12.

- Максимальный ход шпинделя — 250 мм.

- При одном обороте маховика-рукоятки шпиндель совершает ход на 122,46 мм.

- Деление лимба соответствует ходу шпинделя на 1 мм.

- Максимальное усилие подачи — 15 кН.

- За один оборот шпиндель совершает подачу на 0,1−1,6 мм.

- Регулировка подачи — 9 ступеней. Все режимы устанавливаются вручную. Существует система динамической остановки шпинделя.

- Размеры рабочего стола — 450×500 мм, в вертикальной плоскости рабочая поверхность может перемещаться на 300 мм. Имеется три Т-образных паза.

- Габариты станка 2Н135—2535×825×1030 мм.

- Мощность электрического двигателя, осуществляющего за подачу шпинделя — 4 квт.

- Подача жидкости для охлаждения в зону обработки производится электрическим насосом серии Х14−22М.

- Масса станка — 1200 кг.

Этот станок, как и всё другое оборудование, собранное в производственных цехах станкостроительного завода города Стерлитамак, сделан с умом и на совесть. Пластмассовые детали, которые широко используются современными производителями для удешевления своей продукции, в конструкции этого станка полностью отсутствуют. Этот фактор даёт полную гарантию, что ремонт оборудования можно будет произвести при любой его поломке. Причём обойдётся ремонт не очень дорого из-за широкого ассортимента запасных частей на рынке.

Конечно, этот станок по многим техническим характеристикам уступает современному оборудованию. Сверлильные станки хороших производителей по скорости проведения операций, точности сверления, эргономичности и удобстве работы превосходят 2Н135. Однако, если вам важна надёжность, функциональность и минимальная стоимость для выполнения сверлильных работ в гараже или небольшой мастерской, то лучше чем станок 2Н135 не найти.

Основные преимущества этого оборудования — долговечность, выносливость и простой ремонт.

Сверлильный станок с ЧПУ 2р135ф2: характеристика

- Максимальный диаметр деталей, подвергающихся обработке не должен превышать 35 мм.

- Максимальный размер не превышает 24 мм.

- Максимальная фрезировальная ширина не превышает 60 мм.

- В процессе обработки участвует 6 инструментов.

- Частота оборотов шпинделя 12.

- Рабочая поверхность имеет следующие размеры – 710х400 мм.

- Частота оборотов шпинделя находится в пределах от 35 до 1600 за минуту.

- Количество подач по Z оси достигает 18.

- Рабочие подачи по Z оси находятся в пределах от 10 до 500 мм за минуту.

- Стол и салазки перемещаются со скоростью до 7000 мм за минуту, а в процессе фрезерования 2200 мм за минуту.

- Частота движения суппорта достигает 4000 мм за минуту.

- По габаритам станок обладает следующими параметрами 1800 мм на 2400 мм на 2700 мм.