Сущность метода ультразвуковой дефектоскопии сварных швов

Суть состоит в способности колебаний с высокой частотой проникать в металлическую среду и отражаться от разного рода дефектов (в том числе коррозии). Ультразвуковая волна подается в проверяемый шов, если повреждение присутствует, то волна отклоняется от своего нормально направления. Такое явление будет отражено на приборе и специалист по обследования зафиксирует этот момент и сможет дать характеристику обнаруженному дефекту.

Данной методикой чаще всего пользуются нефтегазовые компании для проверки нефтепроводов и газопроводов на повреждения перед их запуском, он является основным и при проверке различных водо- и гидросистем. Причем есть такие способы сварки (например, электрошлаковая сварка) при которых, ультразвуковой контроль сварных соединений это единственный вариант контроля качества.

Порядок проведения УЗК

Рассмотрим порядок проведения ультразвуковой дефектоскопии на примере контроля сварных швов. Перед контролем должны быть завершены все работы на данном оборудовании.

Перед началом необходимо зачистить зону вдоль сварочного шва на расстояние Д которая рассчитывается по формуле Д= Lмах+30 мм; где L — длина зоны перемещения ПЭПа (как правило 120 — 150 мм).

Зачистку для проката можно не производить, а убрать только брызги металла и коррозию глубина которой более 1 мм. Все забоины, вмятины и неровности должны быть устранены. Зачистку производит с помощью металлических щеток, напильников, также с помощью шлифовальные машинки с применением абразивных кругов.

Шероховатость подготовленной поверхности должна быть не выше Rz40 а температура при которой будет производиться контроль должна быть в пределах от минус 30 до плюс 30 градусов.

Далее для создания акустического контакта на поверхность наносится контактная жидкость (глицерин, минеральные трансмиссионные и машинные масла, специализированные жидкости и гели).

После производится настройка дефектоскопа на стандартных образцах СО-2 и СО-3, а чувствительность устанавливается по искусственно выполненному отражателю (дефекту) на стандартном образце предприятия – СОПе. Конструкции СОПов с искусственными отражателями приведены ниже.

Стандартный образец (СОП) с зарубкой, такой применяется для настройки дефектоскопа с совмещенным ПЭПом

СОП «плоскодонка» — в котором выполнено отверстие с плоским дном, для настройки ПЭПа хордового типа.

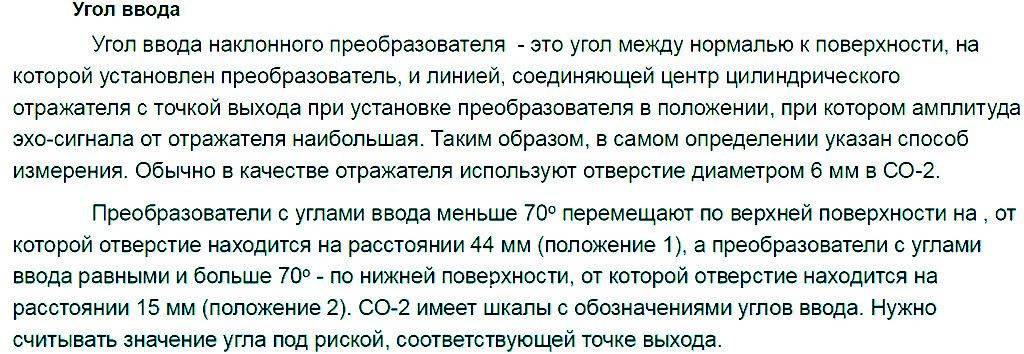

Проверку исправности ПЭПов производят на стандартных образцах предприятия СО-2 и СО-3. СО-3 используют для определения точки выхода и стрелы.

С помощью СО— 2 определяют угол ввода.

На стандартном образце предприятия (СОПе) выполнен максимально допустимый дефект для данного объекта контроля при заданный толщине. По нему производится настройка чувствительности дефектоскопа. Сначала производится настройка сигнала, получаемого однократно отраженным лучом, а после настраивается сигнал, получаемый при контроле прямым лучом. Самые часто применяемый способы контроля прямым и однократно отраженным лучом.

Далее производится прозвучивание самого объекта. Преобразователь располагают перпендикулярно сварочному шву и плавно перемещают, удаляя и приближая совершая как бы возвратно-поступательные движения. В процессе совершения перемещений преобразователь поворачивают на угол от 10 до 15 градусов вправо влево. Шаг перемещения должен быть не более 5-6 мм.

В процессе сканирования дефектоскопист отслеживает получаемые сигналы на дисплее дефектоскопа и в случай брака отмечает место на изделии маркером или мелом.

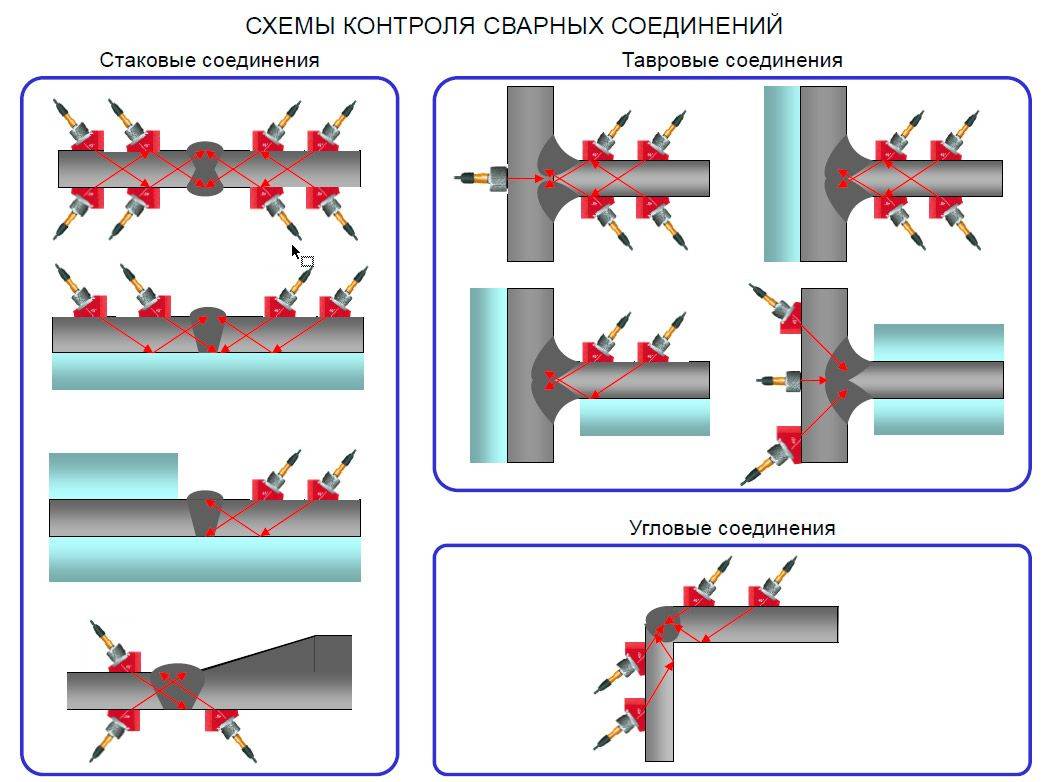

Ниже можете ознакомиться со схемами прозвучивания различных сварочных соединений.

Проверка сварных швов ультразвуком

Технология проверки регламентирована ГОСТ Р 55724-2013. Операторам-контролерам выдают удостоверения. Перед проверкой им проводят инструктаж по ТБ. Проверять приходится соединения, расположенные в труднодоступных местах. Прибор обязательно заземляется. Оценка результатов проводится по нескольким критериям. В журнал ультразвукового контроля качества заносятся следующие данные:

- протяженность контролируемого сварного шва;

- описание дефекта (ширина, высота, форма);

- диапазон пропускаемой волны.

Для диагностики проводится зачистка исследуемой области (валик плюс область термовлияния). Для лучшей проходимости ультразвука на поверхности создают маслянистую пленку. Прибор настраивают по стандарту. Поиск отраженного или пропускаемого сигнала проходит на максимальной амплитуде

В зависимости от важности соединения контроль проводится за один или два прохода

Вектор-50 (НПЦ «Кропус»)

Особенности модели

Прибор универсальный, т.к. поддерживает любые вихретоковые и импедансные преобразователи. Это позволяет оценивать состояние металлических, углепластиковых и композитных изделий, выявлять в них поверхностные и подповерхностные трещины, нарушений сплошности. Прибор может применяться в качестве толщиномера и для определения электропроводности цветных металлов.

Кроме своих компактных размеров (200×225×80 мм) и малой массы (1,5 кг) оборудование имеет цветной дисплей с разрешением 640×480 пикселей, подключается к компьютеру через USB. В памяти устройства можно сохранить 100 настроек и 500 протоколов контроля.

Среди особенностей отображение сигнала на дисплее в двух плоскостях: комплексной и амплитудно-временной. Доступны различные режимы визуализации сигнала. Также имеется возможность отдельного усиления по оси абсцисс и ординат. Прибор может использоваться с роторными преобразователями для контроля отверстий.

Дефектоскоп питается от сети 220В или аккумулятора. Во втором случае максимальное время автономной работы составляет 10 часов.

| Параметр | Значение |

|---|---|

| Режим работы | стандартный, синхронный, частотное сканирование |

| Регулировка усиления, дБ | 0-70 с шагом, 0.1, 1, 2, 6 или 10 |

| Изменение частоты, Гц | 1-20×106 с шагом 1, 10, 100 или 1000 |

| Фильтр НЧ/ВЧ, Гц | 5-1000/2,5-500 |

| Типы подходящих преобразователей | роторный, абсолютный, дифференциальный |

| Рабочая температура, °С | -30…+55 |

| Размеры, мм | 200×225×80 |

| Масса, кг | 1,5 |

*полный перечень смотрите на официальном сайте.

Посмотрите как работает этот дефектоскоп в паре с роторным датчиком для обнаружения поверхностных трещин в болтовых технологических отверстиях:

Принцип ультразвукового контроля

Ультразвуковой метод контроля относится к неразрушающим методам. Этот метод широко применяют для контроля сварных соединений из низколегированных и низкоуглеродистых сталей, алюминия, меди и их сплавов.

Распространяющиеся в упругом теле механические деформации называются акустическими или упругими волнами. Их подразделяют на инфразвуковые (частота колебания до 30Гц), звуковые (20 – 20•104Гц), ультразвуковые (от 2•104 до 109 Гц) и гиперзвуковые (свыше 109 Гц). При распространении акустической волны частицы среды, по которым они проходят, совершают колебания относительно точек равновесия. Если частицы колеблются вдоль, то такие волны называются продольными, если перпендикулярно – поперечными. В твердом теле могут возникать как продольные, так и поперечные волны. Различают также поверхностные волны, распространяющиеся только по поверхности тела. Для контроля сварных соединений при ультразвуковой дефектоскопии в основном используют поперечные и продольные ультразвуковые волны. Скорость ультразвуковых волн зависит от свойств материала или среды, в которой они распространяются.

Ультразвуковая волна несет в направлении своего движения определенную энергию, которая характеризуется интенсивностью ультразвука (количество энергии, которая переносится волной за 1с через 1 см2 площади, перпендикулярной направлению распространения). По мере распространения ультразвуковой волны интенсивность ее падает. О длине пути волны можно судить по величине коэффициента затухания. В твердых телах он складывается из коэффициента поглощения и рассеяния.

Для возбуждения ультразвуковых колебаний используется пьезоэлектрический эффект, сущность которого заключается в том, что при растяжении и сжатии некоторых кристаллов в определенном направлении на их поверхности возникает электрический заряд. Электрические колебания от генератора высокой частоты при помощи пьезокристаллов превращаются в механические колебания частотой до 500 и 1000 МГц.

Если к поверхности детали приложить пьезопластину, которая подключена к генератору высокой частоты, то в металле начнут распространяться ультразвуковые волны, которые, попадая на другую пьезопластину, вызывают в ней пьезоэлектрические заряды. Эти заряды могут быть поданы на усилитель и воспроизведены индикатором.

Для ввода ультразвуковых колебаний и приема отраженных от дефектов, а также предохранения пьезопластины от механических повреждений и износа последнюю помещают в специальный устройства, называемые ультразвуковыми пьезоэлектрический преобразователями (ПЭП), щупами, искателями.

ПЭП делятся на несколько типов: совмещенный – излучатель и приемник ультразвуковых волн в одном корпусе ПЭП; раздельный – излучение и прием ультразвуковой волны выполняют два отдельных ПЭП; раздельно-совмещенный – излучение и прием ультразвуковой волны выполняют два отдельных кристалла, которые расположены в одном корпусе ПЭП. Волны могут распространяться непрерывно или в виде импульсов. Это зависит от режима работы генератора.

Для проведения ультразвукового контроля применяются специальные ультразвуковые дефектоскопы, которые обеспечивают излучение ультразвуковых колебаний, прием и регистрацию отраженных сигналов и определение координат обнаружения дефектов. Ультразвуковой дефектоскоп состоит из электронного блока (собственно дефектоскоп), набора ПЭП, соединительных кабелей и различных вспомогательных устройств.

Ультразвуковой метод и его технология

Технология ультразвукового контроля используется производством, промышленностью с момента развития радиотехнического процесса. Эффект и устройство технологии в том, что ультразвуковые волны акустического типа не меняют прямолинейную траекторию движения при прохождении однородной среды. Ультразвуковой метод используется также при проверке металлов и соединений, имеющих различную структуру. Такие случаи подразумевают, что происходит частичный процесс отражения волн, зависит от химических свойств металлов, чем больше сопротивление звуковых волн, тем сильнее воздействует эффект отражения.

Дефектоскопия или ультразвуковой контроль не разрушают соединения по структуре. Технология проведения ультразвуковой диагностики включает поиск структур, не отвечающих по химическим или физическим свойствам показателям, любые отклонения считаются дефектом. Показания колебаний рассчитываются по формуле L=c/f, где L описывает длину волны, Скорость перемещения ультразвуковых колебаний, f частоту колебаний. Определение дефекта происходит по амплитуде отраженной волны, тем самым возможно вычислить размер недочета.

Процесс ультразвукового метода

Сварные соединения подразумевают работу с наличием газовых ванн, испарения которых не всегда успевают удалиться в окружающую среду. Ультразвуковой метод контроля позволяет выявить газообразные вещества в сварных соединениях, за счет сопротивления волн. Газообразная среда веществ обладает сопротивлением в пять раз меньшим по отношению к кристаллической решетке металлических материалов. Ультразвуковой контроль металла позволяет вывить среды за счет отражения колебаний.

Суть ультразвукового метода

Впервые принцип дефектоскопии УЗ был предложен в 1928 г.: советский ученый Сергей Соколов показал, как обнаружить повреждения металла и других материалов через вариации энергии ультразвука. Соколов изобрел первый дефектоскоп, в котором применил ультразвуковые колебания для определения внутренних дефектов, трещин, посторонних включений и структуры материалов. В дальнейшем этот опыт подхватили ученые других стран, и метод получил распространение, став обязательным для многих отраслей промышленности.

Ультразвуковой метод контроля металла основан на физическом законе о неизменности траектории перемещения звуковых волн при условии однородности среды. Суть заключается в выявлении повреждений материала через излучение и принятие колебаний УЗ при отражении от дефекта, анализе амплитуды колебаний, времени возвращений, формы и других параметров.

Для анализа в материале при помощи дефектоскопа и преобразователей с пьезоэлементом создают высокочастотные колебания (свыше 20 кГц). Если изъянов нет – колебания не встречают препятствий и не имеют отражения. Если же присутствуют неоднородности (например, трещины, пустоты или другие включения), приемник зарегистрирует сигналы отражения от них.

Время распространения волны указывает на глубину расположения дефекта, а амплитуда отражения импульса – на размер неоднородности.

Ультразвуковой метод и его технология

Технология ультразвукового контроля используется производством, промышленностью с момента развития радиотехнического процесса. Эффект и устройство технологии в том, что ультразвуковые волны акустического типа не меняют прямолинейную траекторию движения при прохождении однородной среды. Ультразвуковой метод используется также при проверке металлов и соединений, имеющих различную структуру. Такие случаи подразумевают, что происходит частичный процесс отражения волн, зависит от химических свойств металлов, чем больше сопротивление звуковых волн, тем сильнее воздействует эффект отражения.

Дефектоскопия или ультразвуковой контроль не разрушают соединения по структуре. Технология проведения ультразвуковой диагностики включает поиск структур, не отвечающих по химическим или физическим свойствам показателям, любые отклонения считаются дефектом. Показания колебаний рассчитываются по формуле L=c/f, где L описывает длину волны, Скорость перемещения ультразвуковых колебаний, f частоту колебаний. Определение дефекта происходит по амплитуде отраженной волны, тем самым возможно вычислить размер недочета.

Процесс ультразвукового метода

Сварные соединения подразумевают работу с наличием газовых ванн, испарения которых не всегда успевают удалиться в окружающую среду. Ультразвуковой метод контроля позволяет выявить газообразные вещества в сварных соединениях, за счет сопротивления волн. Газообразная среда веществ обладает сопротивлением в пять раз меньшим по отношению к кристаллической решетке металлических материалов. Ультразвуковой контроль металла позволяет вывить среды за счет отражения колебаний.

Получение и свойства ультразвуковых колебаний

Ультразвуковые колебания, называемые также акустическими волнами с частотой,

превышающей 20кГц. Они представляют собой механические колебания, которые способны

распространяться в упругих средах. В дефектоскопии используется диапазон частот

0,5-10МГц.

При распространении упругих волн в металле частицы металла колеблются относительно

точки равновесия. Расстояние между двумя частицами металла, колеблющимися в

одинаковой фазе, будет являться длиной ультразвуковой волны. Длина волны L связана

со скоростью её распространения c и с частотой колебаний f. Эта зависимость

выражается формулой: L=c/f.

Скорость распространения акустической волны зависит от физических свойств среды

и от типа волны. Скорость продольной волны примерно в 2 раза выше, чем скорость

поперечной.

Углы направления ультразвуковых колебаний

При наклонном падении продольной акустической волны на границу раздела двух

сред 1 и 2 (см. рисунок ниже), вместе с отражением возникает явление преломления

и трансформации ультразвуковой волны. Проявляются преломлённые и отражённые

продольные волны, а также сдвиговые поперечные волны.

На схеме а) показано, что падающая под углом β волна Сl1 разделяется на преломлённую

Сl2 и сдвиговую Сt2, которые распространяются в металле. Отражённая волна на

рисунке не показана. При определённом критическом значении угла падения β= βкр1,

преломлённая продольная волна перестанет проникать вглубь металла и будет распространяться

только по её поверхности (схема б) на рисунке выше). Дальнейшее увеличение угла

падения до βкр2. приведёт к тому, что сдвиговая волна будет распространяться

только на поверхности металла (схема в) на рисунке). Такое явление широко используется

на практике при ультразвуковой дефектоскопии сварных соединений для генерирования

в контролируемых сварных швах акустических волн определённого типа.

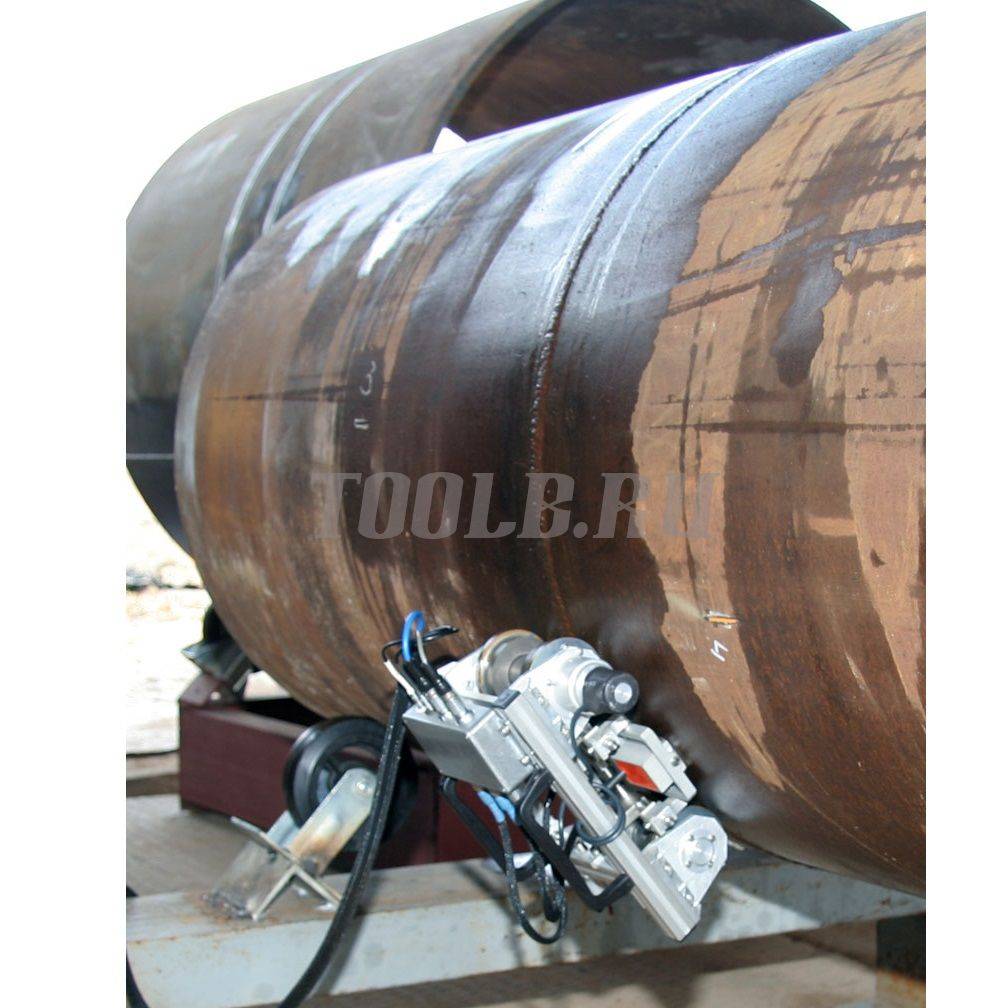

Дефектоскопия трубопроводов

В технологических сферах все регламентируется нормативной документацией (ГОСТ, СП, ТУ и так далее), ультразвуковой контроль сварных соединений трубопроводов не исключение. Все обнаруживаемые при помощи данного метода дефекты оцениваются по таким параметрам как: количество дефектов на определенном отрезке сварного шва, какое расстояние между изъянами, каковы размеры изъянов, какая эквивалентная площадь у дефекта и так далее. В случае соответствия обнаруженных дефектов нормативам деталь считается качественной и принимается.

С помощью ультразвуковой дефектоскопии сварных соединений проводят контроль швов любой формы и назначения: швы кольцевой формы, продольной, плоской, сварные тавровые соединения, различного вида стыки конструкций и тд.

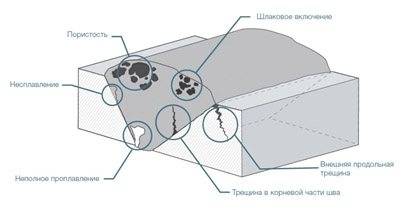

Основные дефекты трубопроводов, выявляемые с помощью ультразвуковых колебаний:

- Окислы;

- Коррозирующие участки;

- Неоднородную структуру места сварки;

- Трещины и неровности швов;

- Пористость и расслоение наплавляемого материала;

- Непровары и др.

Конструкции ультразвуковых пьезоэлектрических дефектоскопов

Пьезоэффект заключается в том, что при силовом воздействии на определённые кристаллические вещества (изоляторы с полярно расположенными осями) в них возникают напряжения определённого знака, которые, в свою очередь, инициируют электрические поверхностные заряды

При этом величина напряжений прямо пропорциональна механической нагрузке, что очень важно именно в конструктивном смысле, поскольку упрощает конструкцию прибора. Таким образом цена ультразвукового дефектоскопа для контроля сварных соединений будет невысокой

Пьезоэлектрический эффект обратим, а потому использующие его ультразвуковые дефектоскопы быстро переналаживаются, и не нуждаются в сложной регулировке. При этом при помощи прямого пьезоэффекта ультразвуковые волны обнаруживаются, а при помощи обратного – генерируются.

Принцип работы пьезогенератора дефектоскопа следующий. На конденсаторные пластины, которые наложены на кристалл, подаётся переменное электрическое напряжение. Это вызывает колебание кристалла с той же частотой. В качестве преобразователей используют такие материалы, как кварц, титанат бария, сульфат лития и др. При наличии внешнего давления атомы в структурной ячейке пьезоэлемента сдвигаются, что и является моментом начала разряда конденсаторных пластин. При изготовлении ультразвукового дефектоскопа для контроля сварных соединений, использующего подобный принцип, излучатель вырезается таким образом, чтобы плоскость колебания по отношению к толщине рассматриваемого сварного шва излучала продольные волны. Если требуется оценить неравномерность структуры соединения на значительной площади, то используют пластину, вырезанную в перпендикулярном направлении. Тогда с приложением напряжения она будет излучать поперечные волны, которые будут равномерно распространяться в толще исследуемого соединения.

Корпуса пьезоизлучателей изготавливают из керамики, что повышает уровень требований к условиям работы ультразвуковых дефектоскопов для контроля сварных соединений. В частности, им противопоказаны удары и сотрясения корпуса.

Преимущества и недостатки УЗД дефектоскопии

Важные достоинства:

- неразрушающий метод контроля качества сварных соединений. Нет потребности в том, чтобы вырезать часть металлоконструкции и везти ее в лабораторию для проведения исследований;

- дефектоскопы универсальны. Они подходят для использования в полевых условиях или в оборудованной лаборатории;

- метод одинаково хорошо подходит для определения дефектов как однородных, так и разнородных соединений;

- не требуется много времени для того, чтобы определить состояние шва. Результат готов буквально сразу;

- приборы абсолютно безопасны в использовании. Они не оказывают вредного влияния на организм человека;

- диагностике поддаются большинство видов дефектов. Очень высока достоверность полученного результата.

Недостатки оборудования связаны с ограничениями его применения и необходимостью подготовки специалистов для эксплуатации техники. Дело в том, что ультразвуковой сигнал затухает в крупнозернистых структурах. Нужно использовать специальные преобразователи с конкретным радиусом кривизны подошвы.

Достоинства и недостатки ультразвукового контроля труб

Ультразвуковым контролем возможно определить несоответствия во всех видах соединений, пайке, склейке, сварки и т.к. Процедура позволяет выявить большое количество недочетов:

- поры, воздушные пустоты;

- околошовные трещины, шлаковые отложения;

- неоднородные химические вкрапления;

- расслоения слоями наплавленного металла.

Основными преимуществами проведения неразрушимой акустической дефектоскопии являются:

- возможность проверки соединений как разнородных, так и однородных металлов, материалов;

- оценка качества соединения материалов, состоящих из неметаллов;

- отсутствие разрушения, повреждения поверхности шва, после проверки обследуемый участок необходимо только закрасить;

- отсутствие опасных воздействий на организм человека в сравнении с радио или рентген дефектоскопией.

- Низкая себестоимость, высокая мобильность позволяют проводить контроль швов практически при любых полевых условиях.

Плюсы и минусы ультразвукового контроля

Проведения работ со сложным оборудованием требует обученного, опытного персонала. Ультразвуковой контроль швов не исключение, а также требуется подготовка сварного шва по определенным показателям:

- Контроль за создание шероховатости не ниже 5 класса, направление полос должно быть перпендикулярно направлению шва;

- Исключение появления воздушного зазора путем нанесения масел или воды, в случае проверти вертикальной поверхности применяется густые массы и клейстеры.

Каждый из способов проверки имеет недостатки, проверка КЗД металлов не исключение. К основным отрицательным сторонам можно отнести:

- При диагностике круглых изделий радиусом менее 10 см, необходимо применять специальные преобразователи пьезоэлектрического типа, радиус кривизны подошвы которых отличается от объекта на 10 процентов в большую или меньшую сторону;

- Крупнозернистые структуры толщиной более 60 мм сложно диагностировать, в связи с затуханием отражения, рассеиванием колебаний при контроле. Такие материалы обычно состоят из аустенита или чугуна.

- Малые изделия, детали со сложными конструктивными особенностями не возможно подвергнуть проверке УЗД;

- Сложный процесс оценки, проверки материалов из неоднородных сталей;

- Расположение в структуре шва дефекта на различной глубине, не дает возможности точно определить диаметр, высоту неровности.

Преимущества и проблемные вопросы метода

Для проверки понадобится дефектоскопы и преобразователи, набор эталонов, образцов, предназначенных для калибровки и настройки оборудования. Определение расположения, места дефектов производится с помощью линейки координатного типа, вспомогательные приспособления понадобятся для зачистки, смазки проверяемого шва.

Проверенный сварной шов гарантирует надежность, прочность конструкции при эксплуатации. Существуют определенные нормативы, по которым изделие вводится в эксплуатацию или дорабатывается дальше.

Свойства ультразвука и важность состояния диагностируемой поверхности

Ультразвук проверяет материал, не разрушая его структуры.

Ультразвуковой контроль – один из основных в дефектоскопии.

При дефектоскопии учитывается длина колебаний – она прямо пропорциональна разрешающей способности и чувствительности и обратно пропорциональна энергии колебаний. Оптимальный показатель – 0,5-10 МГц.

Корректность результатов измерения зависит от состояния диагностируемой поверхности. Необходим свободный доступ ко всем измеряемым участкам для свободного прохождения волн ультразвука через объект. На поверхности не должно быть инородных тел (масла, смазки, грязи, ворсинок, брызг металла, сварочного флюса и т.д.)

Для подготовки поверхности необходимо:

- Зачистить лакокрасочное покрытие и ржавчину на расстоянии 5-7 см.

- Обработать материал трансформаторным, турбинным или машинным маслом.

- Устранить воздушные зазоры нанесением контактной жидкости (можно использовать воду, масло или глицерин)

- Создать шероховатость поверхности выше или равную классу 5 (при использовании пьезоэлектрического преобразователя).

Виды УЗК сварочных швов

Стыки прозвучивают по различной методике:

- прямым лучом;

- однократно отраженным;

- двукратно отраженным;

- многократно отраженным.

Направление луча в ультразвуковом методе контроля сварных соединений подбирают по нормали, на которой дефекты особенно опасны.

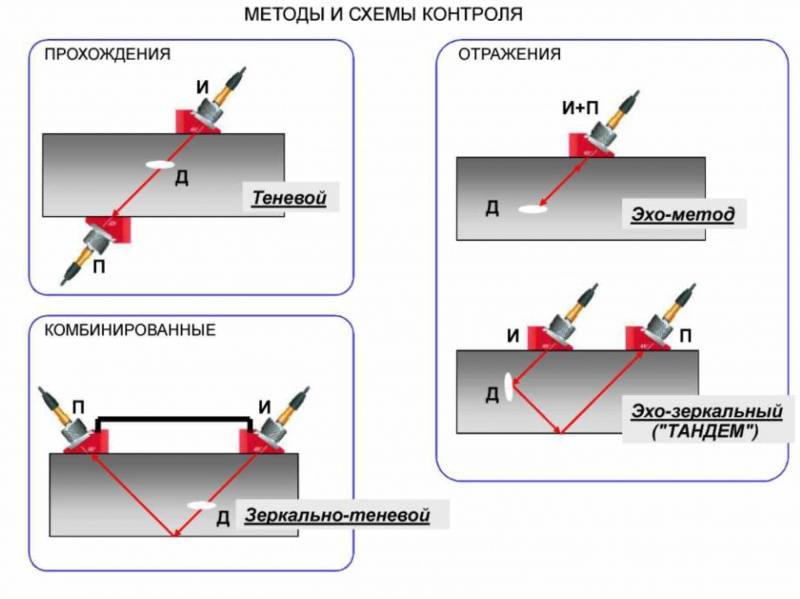

Основные способы локации:

- Эхо-импульсная УЗД. Прибор настроен на излучение и прием волны. Если аудиволна не зафиксирована датчиком, все в порядке, в шве дефекты не обнаружены. Если зафиксировано отражение, есть раздел сред.

- Эхо-зеркальный метод предусматривает применение датчика, генерирующего волну, и улавливающего приемника. Приборы устанавливают под углом к оси шва. Приемник ловит отраженные волны. По результатам диагностируют трещины в сварном соединении.

- Теневая диагностика подразумевает прохождение ультраволн по всей площади шва, приемник устанавливается за сварным соединением. Если звук отражается, возвращается к излучателю, приемник фиксирует теневой участок.

- Зеркально-теневая дефектоскопия – сочетание зеркального и теневого исследования. Комплект датчиков регистрирует отраженные звуковые колебания. Чистая волна — шов сделан без нарушений. Наличие глухой зоны – признак несплошностей.

- Дельта-метод основан на воздействии направленным лучом. Дефекты определяются по отражению ультразвука, изменению траектории. Для точных результатов требуется деликатная настройка диагностического оборудования.

На практике чаще используют первый и третий методы. Неразрушающий контроль с использованием ультразвука выявляет брак, провоцирующий разгерметизацию сварных изделий. Считается эффективным способом профилактики аварийных ситуаций.

Устройство

Основным элементом устройства, который испускает звуковые волны, является генератор импульсов. Образуемые им сигналы передаются на следующий элемент, которым выступает преобразователь. Он повернут непосредственно к образцу исследуемого металла, чтобы отраженный сигнал мог попасть точно на его поверхность. После возвращения волны она попадает на поверхность преобразователя, который отправляет сигнал на следующий компонент – усилитель. Он необходим для того, чтобы получаемый относительно слабый импульс был усилен для нормального восприятия электронно-лучевой трубкой. При помощи генератора развертки электронно-лучевая трубка выводит изображение полученного анализа.

Принцип работы

Ультразвуковой дефектоскоп сварных швов имеет следующий принцип работы. Когда волна генерируется при помощи соответствующего элемента устройства, она моментально начинает распространяться в воздушном пространстве. Но в то время, когда она сталкивается со средой, плотность которой отличается от той, в которой она проходила до этого, то часть волн возвращается. При одной плотности шва это должно происходить на момент вхождения ее в шов и на момент выхода, то есть график должен быть ровным. Но если внутри есть неровности и воздушные прослойки, что говорит о наличии дефекта, то волна будет приходить назад неравномерно. Преобразователь помогает определить данную особенность, а усилитель обеспечивает показания сигнала так, чтобы человек смог локализовать найденный дефект.

Технические характеристики

На примере такой модели как дефектоскоп контроля сварных швов УД1 можно рассмотреть основные технические характеристики данных устройств:

| Параметр | Значение |

| Диапазон возможных размеров глубины стали, мм | 6000 |

| Регулируемый диапазон усиления | 115 дБ |

| Регулировка чувствительности | до 70 дБ, кривая строится по 16 основным точкам, которые вводятся вручную или по специальным контрольным отражателям |

| Контролируемая зона | Ширина и начало измерений в используемой развертке |

| Импульс зондирования | Переменный с возможностью настройки, амплитуда импульса достигает до 350 В, максимальная измеряемая длительность составляет от 12,5 до 500 нс, |

| Память | Запоминание настроек с А-сканом (Б-сканом, С-сканом), ее размер ограничен только вместительностью SD-карты. |

| Интерфейс | Блютуз, SD-card |

| Диапазон рабочих температур | От -20 да +50 градусов Цельсия |

Модели и отличительные особенности

Каждый ультразвуковой дефектоскоп для контроля сварных швов обладает собственными параметрами, которые обеспечивают ему свою сферу применения. Среди основных распространенных моделей можно выделить:

УД4 12Т используется для анализа однородности металла, пластика и прочих твердых материалов. Применяется в машиностроении, в строительстве, металлургической промышленности, а также при ремонте транспортных средств.

Ультразвуковой дефектоскоп УД4 12Т

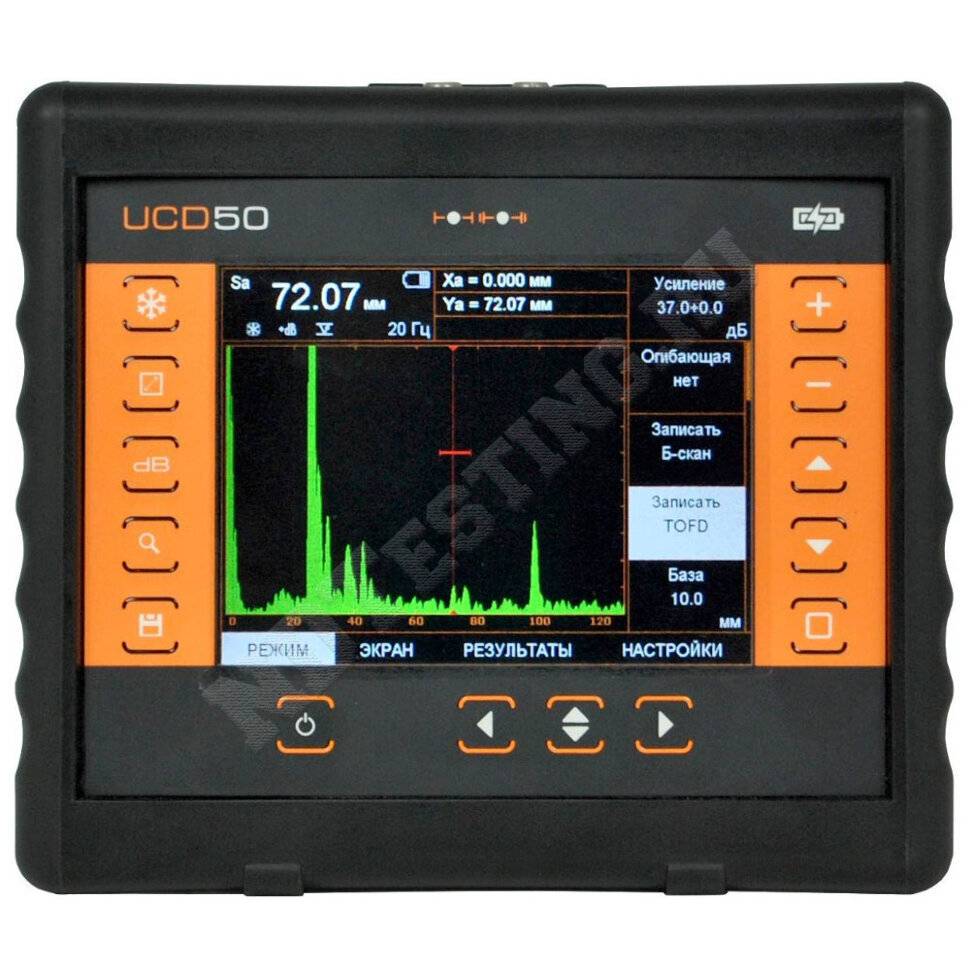

УСД 50 – универсальная модель, которая обладает цветным дисплеем, что построен по технологии TFT. Экран большого размера, поддерживающий разрешение 640х480 точек. Вес устройства около 2 кг, работа прибора идет от аккумуляторов. Это отличный выбор для профессионалов.

Ультразвуковой дефектоскоп УСД 50

УСД 60 – универсальная модель, которая обладает TFT дисплеем, размером 135х100 мм. Сигналы выводятся в виде каналов А, В и С. Может записывать большие объемы данных. Есть функция автоматического формирования отчетов с последующим выводом на печать. Устройство отличается высокой точностью и тонкой коррекцией. Есть поддержка подключения многоканальных систем сканирования.

Ультразвуковой дефектоскоп УСД 60

- УД 25 П45 – не имеет функции сохранения данных, а также не подключается к ПК. Используется для поиска дефектов и измерения толщины деталей.

- ФОКУС РХ – применяется как один из компонентов автоматических систем контроля. Работает на собственном программном обеспечении ФОКУС ПК. Обладает хорошими характеристиками в параметрах сигнал-шум и скорости контроля.

Производители

Среди производителей на современном рынке выделяются такие компании как:

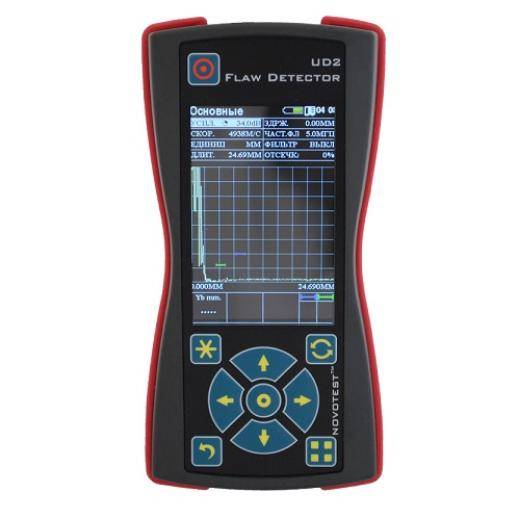

- Novotest;

- АКС;

- Helling;

- Orient;

- Пульсар.