Свойства и разновидности

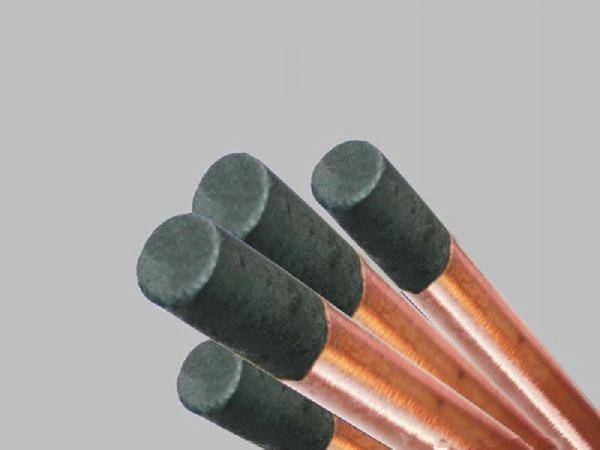

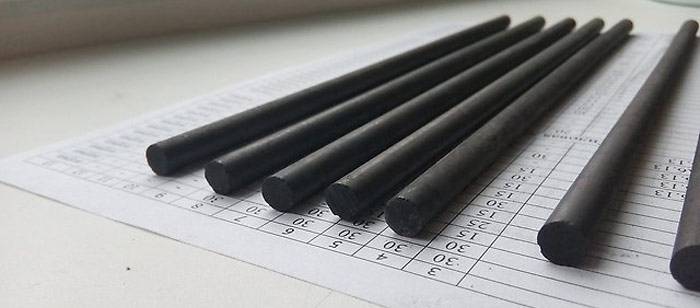

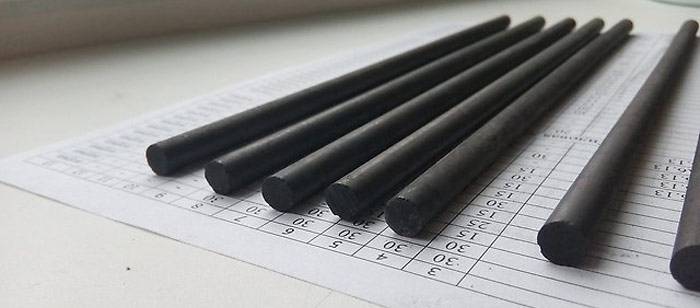

Угольный электрод представляет собой твёрдый стержень, состоящий из угля (кокса) и нескольких добавок. В роли связующего элемента здесь применяется смола.

Такими стержнями можно сваривать все сорта и разновидности металлов — от тугоплавких и тяжёлых до лёгких и пористых. Диаметр угольного электрода может варьироваться от 1,5 до 25 мм, а длина – от 25 до 300 мм (самые длинные используются тогда, когда соединяемые детали располагаются в труднодоступном месте). Также они могут иметь разную форму:

- круглую;

- полукруглую;

- прямоугольную;

- полую.

В большинстве ситуаций для работы применяются круглые и полукруглые электроды — это лучший вариант для получения стандартного сварного шва.

Прямоугольные изделия в основном используются для заделки дефектов на стальных поверхностях, а полые характеризуются тем, что способны создать в месте соединения канавку в виде буквы U.

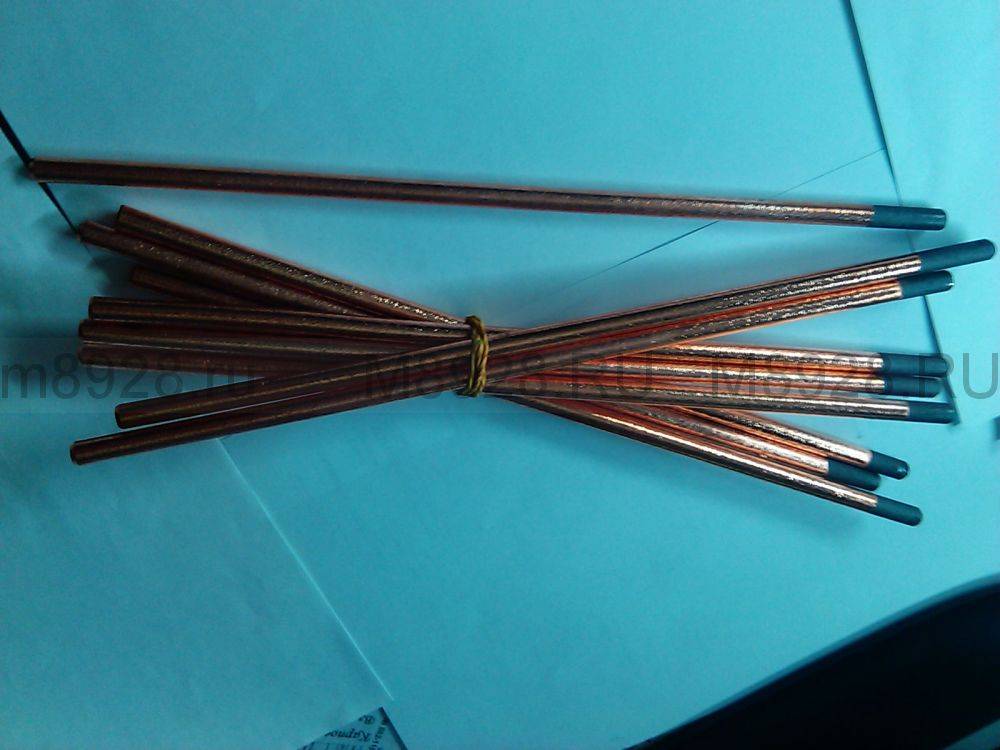

Стоит также знать, что помимо обычных существуют омеднённые угольные электроды. На них наносят медное напыление для увеличения прочности, но при этом все иные эксплуатационные свойства остаются примерно такими же.

Достоинства графита, принцип сварки проводов

Особенностью этого вида электродов является их способность проводить ток и при этом не плавиться, что свойственно электродам иных типов. Графитовый электрод может выпускаться с разными формами наконечников, различной длины. Бывает обычный или омеднённый (имеющий медное покрытие, до 5% состава). Среди достоинств этого вида электродов выделяют следующие:

- невысокая цена, доступность, медленный расход;

- материал стержня не прилипает к соединяемым элементам;

- графит нагревается до температуры плавления металла очень быстро;

- для появления дуги достаточно тока 5–10 А.

Кроме того, если сварка медных проводов осуществляется графитовым электродом, то получаемое соединение получается устойчивым к коррозии и термостойким, а сами электроды не склонны к образованию трещин в процессе работы.

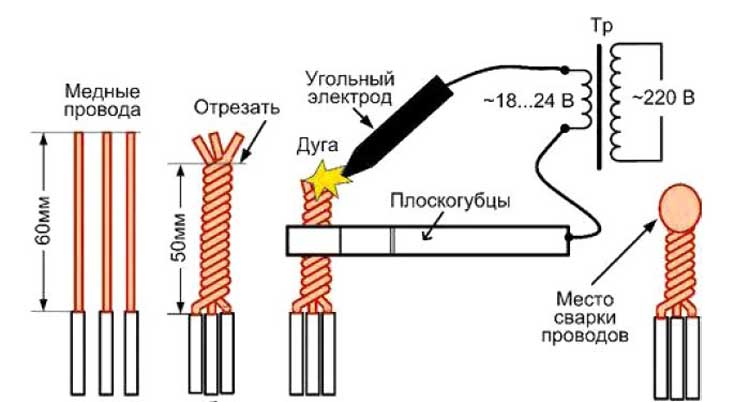

Для того, чтобы не допустить плавления изоляции проводов к месту выхода скрутки из изоляции присоединяют металлический радиатор (чаще всего медный, поскольку медь имеют высокую теплопроводность). Тепло от скрутки отводится за счёт большой площади контакта. Перед сваркой медных проводов их нужно подготовить, очистить от изоляции и/или лакового покрытия. Скрутку нужно делать плотно, чтобы витки тесно прилегали друг к другу, длина скрутки должна составлять 5-6 см. Концы проводов должны быть отрезаны на одинаковом расстоянии, чтобы ни один из них не оказался вне зоны действия сварки.

В месте крепления радиатора к проводам присоединяется зажим «массы» аппарата, после чего к обрезанным краям подносится графитовый электрод. Контакт должен быть кратковременным, не более 1 секунды. После прекращения контакта на конце скрутки образуется шарообразный участок расплавленной меди.

Инструкция по сборке

Сборка аппарата своими руками потребует минимальных навыков работы с ручным инструментом. Для удобства процесс изготовления следует разбить на 5 этапов:

- Подготовка корпуса. Он выбирается исходя из габаритов трансформатора.

- Поиск и монтаж трансформатора. Проверка его работоспособности.

- Подбор питающего кабеля. Защита аппарата от перегрузки.

- Установка выходных клемм. Другие способы соединения.

- Выбор и монтаж держака и электрода. Самодельные альтернативы.

Корпус сварочника

Проще всего использовать готовый корпус от какого-либо электрического прибора. Например, от зарядного устройства авто или подходящего по размеру бесперебойника от компьютера. Желательно, чтобы корпус был из диэлектрического материала (пластик, карболит). Это станет плюсом в пользу безопасности будущего устройства. Если никакой из перечисленных вариантов не подходит, то проще всего сделать корпус из тонколистового железа толщиной 1-3 мм.

Подбор трансформатора

Нужный трансформатор иногда возможно найти в магазинах. Другой вариант — поискать у знакомых или намотать самостоятельно.

Вторичная обмотка трансформатора наматывается проводом от 35 кв. мм, ведь ей предстоит испытывать токи короткого замыкания. В качестве материала выходной обмотки лучше использовать медь. Это уменьшит потери на нагрев.

Питающие кабели

Сетевой провод питания 220 В подбирается исходя из мощности трансформатора. Для устройств с потреблением 1 кВт его сечение берется не менее 4 кв. мм. Толстый кабель лучше и тем, что его сложнее надломить или порвать в условиях ремонта и прокладки проводки.

Для защиты аппарата нелишним будет в цепи первичной обмотки установить плавкий предохранитель или автоматический выключатель. Так трансформатор будет защищен от перегрузки по току.

Применение клемм

По возможности стоит избегать применения клемм. Они имеют свойство со временем разбалтываться и обгорать, особенно на больших токах вторичной обмотки трансформатора. Самые надежные соединения выполняются сваркой, пайкой или опрессовкой.

В некоторых случаях клеммы — это удобно. Например, на выходе сварочного трансформатора. Применяя клеммы, можно переносить аппарат отдельно от его проводов. Главное следить, чтобы во время работы клеммы не окислялись, не болтались и не перегревались. Периодически допустимо убирать загрязнение при помощи напильника.

Держатель для электрода

Сварка осуществляется графитовым электродом, покрытым тонким слоем меди. Такая комбинация обеспечивает хорошую проводимость меди в сочетании с жароустойчивостью графита. Подобные электроды имеются в продаже. Если же найти их не удалось, то можно изготовить самостоятельно из графитовой щетки электродвигателя. Ее следует взять покрупнее и выпилить ножовкой по металлу до желаемого размера.

Самодельные держаки для сварки. Держак выполняется из пары медных шин и болтов для затяжки. Приспособление должно надежно зажимать графитовый электрод.

Техника безопасности при использовании графитовых электродов

При работе со сваркой и резкой металла обязательно нужно придерживаться техники безопасности

Графитовые электроды используются для работы с невысоким напряжением, но без знания мер предосторожности можно столкнуться с негативными последствиями для здоровья

Выделяют несколько базовых правил:

- Обязательно использование защитных средств в виде маски сварщика, одежды и краги.

- Подготовить рабочую зону. Уберите легковоспламеняющиеся предметы. Минимальное расстояние от места сварки – 5 метров.

- Перед началом работы убедитесь в исправности оборудование, которое вы хотите использовать.

- Обесточьте провода, которые намерены варить.

Требования достаточно простые, но их выполнение защитит вас от необратимых последствий. При выборе графитного электрода учитывайте диаметр заготовок для спаивания, особенности сварочного аппарата.

Чем графит отличается от угля

Графитовые стержни для работ по свариванию проводов считаются более практичными, чем угольные. При обработке они удобнее и смогут обеспечить прочное, долговечное соединение.

Рекомендуем к прочтению Какие бывают электроды для сварки

У изделий с угольной обмазкой электропроводность ниже из-за повышенного сопротивления. Работа с ними требует от оператора наличия опыта, поскольку во время процесса образуется дуга с повышенной температурой, способная разрушить свариваемую скрутку.

Для проведения сварочных работ с использованием инверторного аппарата, дополненного регулятором усиления, лучше выбирать расходные материалы из графита. Швы, полученные с их помощью, получаются более прочными, чем при сварке угольными электродами, у них высокая сопротивляемость к окислению.

Необходимые для работы инструменты и материалы

Для проведения работ по сварке проводов необходимы следующие приборы, инструменты и материалы:

- Сварочный аппарат

- Электроды для сварки проводов

- Защитные очки

- Плоскогубцы и бокорезы

- Флюс для сварки алюминия

Сварочный аппарат

Сварочный аппарат для работы с электропроводами должен быть компактным, иметь регулировку параметров и работать в диапазоне: Сила тока 30 – 90 Ампер (А) Напряжение 12 – 36 Вольт (В) Потребление мощности 1 – 1.5 Киловатта (КВт) Использование переменного и постоянного тока.

Сварочные аппараты комплектуются двумя силовыми кабелями (масса для скрутки, держатель электрода). Средняя цена аппарата 7000 рублей. Популярные марки Дон, ТС 700 – 1, ТС 700 – 2. Существует множество самодельных конструкций с использованием понижающего трансформатора, но мы рекомендуем сертифицированные.

Взять сварочный аппарат на пару дней в аренду можно в магазинах стройматериалов и инструментов.

Электроды для сварки проводов

Электроды для сварки проводов определяют качество и удобство работы. Вам понадобятся электроды графитовые (сварка алюминия) и медно – графитовые (сварка меди).

Графитовые электроды при помощи флюса сварят алюминиевую скрутку до 20 мм диаметром. Графитовые омеднённые электроды предназначены для сварки медных скруток без применения флюса. Диаметр скрутки до 18 мм. В народе тип этих электродов называют карандашами. Перед покупкой посоветуйтесь с опытными электриками или продавцами магазина. Учитывая модель Вашего сварочника и специфику соединения, знающие люди упростят выбор.

Защитные средства

Защитные средства необходимы при работе по электромонтажу! Уделите внимание изоляции ручек плоскогубцев и кусачек, устойчивости стремянки и надёжной фиксации защитных очков

Ручной инструмент

Плоскогубцы и бокорезы понадобятся для подготовки проводов и устройства скрутки. Иногда плоскогубцы используют в качестве клеммы заземления

Бокорезы помогут сделать ровный плоский торцовый срез скрутки, что очень важно для качества сварки

Соединение проводов методом сварки образует в месте скрутки однообразный фрагмент, токопроводимость которого равна проводимости самого материала. Практически, сварка в месте касания превращает несколько проводов в один. Это исключает окисление зон контакта и нагрева мест соединения. Показателем качественного сварочного соединения служит образовавшаяся металлическая капля в торце скрутки, .

Состав электродов из графита и качественные свойства

Электроды для сварки из графита сконструированы из 2 рабочих частей, между которыми размещена прокладка. В состав основных элементов может входить прессованный уголь, алюминий и т.д. Особенность графитовых электродов заключается в способности без задержки проводить ток, стойком выдерживании повышенной температуры.

Прочие достоинства материалов таковы:

- Доступная цена.

- Не прилипают к изделиям при прогревании.

- Стойкость к появлению трещин.

- Небольшой период нагревания.

- Чтобы образовалась стойкая полноценная дуга, хватает силы тока в 5-10 А.

- Соединение термостойкое, не портится под действием коррозии.

Для проведения работ с использованием графитовых электродов могут применяться сварочные аппараты инверторного типа.

С примесью угля

Электроды из графита могут иметь в составе уголь или кокс с особым содержанием. У качественных изделий правильная форма, поверхность лишена трещин и дефектов. Во время проведения сварки они не растрескиваются.

Работу с использованием таких электродов осуществляют при постоянном токе прямой полярности. Дуга получается стойкой, длина — 6-15 мм. Угольные изделия для улучшения свойств и расширения области применения можно подвергнуть графитированию методом термообработки.

С добавлением меди

Для сваривания элементов из меди используется модификация с названием «карандаш». Это медно графитовый электрод, который производят в разных видах:

- Круглый — подходит для работы во многих сферах.

- Бесконечный, применяемый в качестве экономичного варианта.

- Плоский — с квадратным или прямоугольным сечением.

- Полукруглый — подойдет для выполнения резки.

- Полый — удобен для формирования канавок, строжки.

Разнообразие модификаций допускает расширение области использования изделий.

Плюсы и минусы использования

У графитного электрода можно перечислить такие достоинства:

- Повышенная стойкость к влиянию тока.

- Хорошая электропроводность, обеспечивающая минимум потерь расходных материалов.

- Нет окисления при повышении температуры, что увеличивает срок службы электрода.

- Не требуется применять при работе специальные держатели — достаточно простых.

Недостатки:

- Действие изделий ограниченное, для использования в особых условиях надо приобретать дополнительные материалы с разной формой наконечников.

- Диаметр стержней — от 6 мм, поэтому при необходимости выполнить тонкое соединение возникают сложности.

При выборе электродов надо руководствоваться условиями, в которых предстоит их использовать. Если свойства графитовых не подходят для выполняемых работ, нужно найти другой вариант.

Применение в домашних мастерских

Для работы с угольными электродами в домашних условиях подойдёт стандартный элекродуговой сварочный аппарат. Так как теплопроводность угольных стержней мала, можно создавать дугу при силе тока всего в 3-5 Ампер.

Для работы с угольными электродами в домашних условиях подойдёт стандартный элекродуговой сварочный аппарат. Так как теплопроводность угольных стержней мала, можно создавать дугу при силе тока всего в 3-5 Ампер.

Причём эта электродуга при необходимости вытягивается в длину в 30-50 миллиметров. Электрод испаряется медленно и не липнет к металлу, поэтому вести угольную дугу по направлению будущего шва достаточно легко.

Навыки, нужные для выполнения простых работ (таких как сварка проводов, сварка тонких металлических пластин и так далее), приобретаются в данном случае очень быстро.

Варить домашним мастерам следует не на улице, а строго в закрытых помещениях. Угольная дуга реагирует на дуновения ветра, газовые потоки, магнитные поля и другие воздействия.

Мастерам, у которых в наличии не слишком много расходных материалов, следует воспользоваться данным советом.

https://youtube.com/watch?v=AjWBGsbD8pw

Угольные и графитовые электроды некоторые специалисты используют, чтобы варить медные шины на трансформаторных подстанциях. А в домашних кустарных мастерских такими электродами можно, например, сваривать медные провода.

Хорошим присадочным материалом в данной ситуации станут бронзовые прутки. Диаметры таких прутков подбираются в зависимости от толщины свариваемых деталей и рассчитываются по специальным формулам.

Вдобавок ко всему угольными электродами можно выполнять не только сварочные работы, но и операции по резке металлических изделий.

Строжка угольным электродом

При выполнении строжки электрод под наклоном 30÷45° равномерно перемещают вперед, формируя канавку, которая на несколько миллиметров шире и глубже диаметра электрода. Строжка производится специальным воздушно-дуговым резаком, который имеет устоявшееся жаргонное название «строгач». Контактная пластина с соплами для подачи воздуха расположена на нижней губке строгача, поэтому поток воздуха направлен вдоль нижней части электрода в сторону сварочной ванны (см. рис. ниже). Подача воздуха должна прекращаться через несколько секунд после разрыва контакта электрода с металлом.

Рисунок 6 — Направление воздуха при сварке

Рисунок 6 — Направление воздуха при сварке

Применение сварки угольными электродами для соединения электротехнических шин из меди и алюминия подробно регламентировано инструкцией «Росэлектромонтажа» И 1.08-08. Но там ничего не говорится о сварке проводов. Вместе с тем в интернете достаточно много фотографий, демонстрирующих использование такой сварки при монтаже электропроводки в обычных квартирах и офисных помещениях. Однако найти даже упоминание о нормативном документе, регламентирующем такую технологию, нам пока что не удалось. Если вам что-нибудь известно об этом, пожалуйста, напишите комментарий к этой статье.

Газовая сварка никеля и никельсодержащих сплавов

Газовую сварку никеля используют, в большинстве случаев, для сварки никелевых листов или полос, толщиной до 3-4 мм. Сварку ведут без подготовки кромок. Часто газовой сваркой соединяют малогабаритные детали, т.е. в таких случаях, когда другие способы сварки плавлением не позволяют обеспечить качественное формирование сварного шва. После сварки шов зачищают от шлака.

Подготовка металла под сварку

Подготовка никелевых листов и полос для газовой сварки заключается в зачистке кромок и выполнении прихваток на расстоянии 200мм друг от друга. Листы, с толщиной, не превышающей 1,5мм, отбортовывают, и сваривают без применения присадочного металла.

Тонкие никелевые листы при сварке подвергаются значительным деформациям. Поэтому, необходимо предварительно раздвигать свариваемые листы под небольшим углом. Рекомендуемый зазор между кромками под сварку выбирают из расчёта 1,5-2% от длины сварного соединения. Фиксирующие приспособления не используют, т.к. они существенно увеличивают риск образования горячих трещин при сварке металла.

Газы для сварки, сварочное пламя и мощность горелки

Газовую сварку никеля ведут нормальным сварочным пламенем, при соотношении кислорода к ацетилену, примерно, 1,1-1,15. Применение других газов для газовой сварки никеля не рекомендуется, и.к. они не обеспечивают требуемого качества шва из-за выделения большого количества воды.

Ацетилен перед сваркой необходимо сушить и освобождать от сероводорода. Поэтому воду в ацетиленовом генераторе следует менять чаще. Для этой цели, также, хорошо подойдёт фильтр-осушитель, наполненный хлоридом кальция CaCl. Осушитель следует располагать за водяным предохранительным затвором, чтобы осушенный газ проходя через затвор, вновь не насыщался водой.

Мощность газосварочной горелки можно определить по формуле:

W=(140…200)s, л/ч, где s — толщина металла, мм

Выбор присадочного металла

Присадочный металл по химическому составу должен быть приближен к свариваемому металлу. Часто в качестве присадочного металла используют нарезки из основного металла. Хорошие результаты показывает присадочная проволока, легированная такими металлами, как кремний, марганец, железо, или титан.

Для того, чтобы снизить риск возникновения трещин, рекомендуется выбирать присадочный материал, содержащий, приблизительно, 20% марганца, 0,06% магния и 0,2% кремния. Можно использовать присадочную проволоку из нихрома. Диаметр проволоки выбирают не менее чем половина свариваемой толщины, но не более 5мм.

Выбор флюса для газовой сварки никеля

При газовой сварке никеля выбирают активные флюсы, способные растворять оксиды, образующиеся в процессе сварки металла, в частности, оксид никеля NiO. В составе флюса не допускается наличие вредных элементов и флюс должен плавиться при более низкой температуре, чем основной металл, чтобы повышать жидкотекучесть сварочной ванны. Для газовой сварки никеля чаще всего выбирают многокомпонентные флюсы. Возможно применение флюсов, использующихся при газовой сварке меди. Наиболее часто встречающиеся марки флюсов представлены в таблице ниже:

| Компонент | № флюса | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| Бура | 100 | 50 | 15 | 30 | 6 | 10,5 |

| Борная кислота | — | 50 | 50 | 50 | 28 | 52,5 |

| Хлорид марганца | — | — | 10 | — | 11 | 5,3 |

| Хлорид магния | — | — | 5 | — | 11 | 5,3 |

| Ильмени | — | — | 15 | — | — | — |

| Алюминий (порошок) | — | — | 5 | — | — | 5,3 |

| Хлорид натрия | — | — | — | 10 | — | — |

| Карбонат бария | — | — | — | 10 | — | — |

| Пероксид бария | — | — | — | — | — | 5,3 |

| Хлорид лития | — | — | — | — | 11 | 5,3 |

| Хлорид кобальта | — | — | — | — | 11 | 10,5 |

| Феррованадий | — | — | — | — | 11 | — |

| Концентрат титана | — | — | — | — | 11 | — |

Флюсы №5 и 6 в таблице, не нашли широкого распространения, т.к. они достаточно сложны по составу, но при этом, преимуществ перед другими флюсами они не дают. Флюс №4 рекомендуется для сварки никелевого сплава нихрома. Все флюсы замешиваются на воде или на спирте. При этом спирт предпочтительнее, т.к. снижена вероятность попадания воды в сварочную ванну.

Техника газовой сварки никелевых изделий

Сварку осуществляют правым способом газовой сварки, т.к. при таком способе металл сварного шва и зоны термического влияния охлаждается медленнее. Положение сварочной горелки должно быть под углом 45° к свариваемым поверхностям и под углом 90° к присадочному прутку. В большинстве случаев сварка выполняется за один проход. При этом присадочный пруток окунается попеременно, в ёмкость с флюсом и в сварочную ванну.

Чтобы избежать коробления, в случае большой длины сварного соединения, сварку выполняют обратно-ступенчатым способом, отступая при этом от края соединения, приблизительно, на 300мм. После заварки длинного участка соединения, возвращаются к не заваренному краю и сваривают его, также обратно-ступенчатым способом. Рекомендуемые схемы сварки длинных швов никеля показаны на рисунке.

Сфера использования стержней и особенности работы с ними

Графитовые электроды используются не только в случаях, когда необходимо соединить медные или алюминиевые провода. Сфера их применения намного обширней. К примеру, стержни из графита востребованы для предварительной обработки поверхности перед выполнением сварочных работ, зачисткой кромок, сварка заготовок и целого ряда других видов обработки. Расходные материала данного типа активно используются как в металлообработке, так и в производстве судов.

Графитированные электроды дают возможность эффективно срезать заклепки, прошивать детали из углеродистой и легированной марок стали. Они актуальны при термической обработке (сплавлении) чугуна и стали. Специальные ниппели позволяют соединять электроды между собой, что позволяет организовать непрерывную подачу электродов в рабочую зону. Таким образом, несложно наладить процесс потоковой подачи расходного материала в печь.

Как показывает практический опыт, графитовые стержни при дуговой резке металла или сварке медной проводки уменьшают количество дефектов. Главное требование при использовании расходников данного типа – соблюдение требований техники безопасности и технологического процесса.

Кроме того, применение стержней из графита актуально для выполнения таких операций:

- сваривание тонкого листового проката или заготовок из цветного металла;

- устранение дефектов, образованных во время литья;

- наплавка твердосплавных покрытий к деталям разного назначения.

Нередко работа с графитовыми электродами подразумевает использование присадки. Она может быть ранее уложенной в определенные места сварки или же подаваться в рабочую зону во время формирования шва.

Следует помнить, что для получения высококачественных сварных соединений с использование графитовых электродов, нужно учитывать особенности работы с таким расходным материалом:

Добиться экономичного расхода стержня и при этом удерживать стабильную дугу длительный период времени легче при прямой полярности

Другими словами, минус подается на электрод.

При выполнении сварочных работ важно учитывать воздействие внешних факторов на стабильность горения дуги. Это способствует получению лучшего результата.

При использовании графитовых электродов КПД специалиста будет меньшим, чем во время сварочных работ плавящимися расходниками.

Сварка графитом дает возможность получать сварные соединения со средними показателями пластичности.

Не исключается образование пустот внутри швов, что отрицательно сказывается на их прочности и долговечности.

Учитывая сложность технологического процесса, сварочный работы с использование графитовых электродов поручают опытным специалистам. Новичкам для такой работы желательно хорошо попрактиковаться.

Для работы с электродами из графита применяются два технологических приема:

- Подача материала непосредственно в пламя дуги. Присадка располагается между стыком и электродом под углом в тридцать градусов. При этом в рабочую зону первой подается проволока и только после нее – сам электрод. Для ускорения рабочего процесса расходник удерживается под углом 70 градусов.

- Сначала наплавляется валик, состоящий из основного металла. После этого в зону плавления подается присадочный материал. В отличие от первого технологического приема здесь подается прежде стержень и только после него – проволока.

Наибольший недостаток второго способа заключается в том, что существует высокая вероятность образования прожога. Поэтому он не подходит при работе с тонкими заготовками и нежелателен для использования новичками в таком деле. А вот для соединения заготовок с толстыми стенками такая технология подходит.

Работая с графитовыми электродами, специалист должен помнить, что определяющим параметром для их применения является плотность тока. Если в силу каких-либо объективных причин данный показатель выше допустимых норм, то работу следует прекратить. В противном случае с высокой степенью вероятности графит придет в негодность.

Продлить срок службы графитовых электродов несложно. Для этого достаточно с обеих сторон вкрутить специальные удлиняющие ниппели. Благодаря такому решению не только сокращаются издержки на приобретения расходных материалов, но и повышается их надежность.

Особенности сварки

Некоторые сварщики делились историями о том, как они использовали в качестве источника угля батарейки, не имея возможности купить стержень. Учтите, что этот вариант не подойдёт, если вам нужен красивый шов.

Угольный электрод имеет свойство не плавится. В этом заключается его основное отличие от типичных металлических стержней.

Некоторые ситуации во время сварочных работ требуют использования присадочного элемента. Такой ситуацией может быть, например, отбортовка тонких заготовок из металла. Используя присадку, можно сделать эту процедуру проще и выгоднее.

Выбирать присадку нужно учитывая материал, с которым проводится работа. При пайке меди, например, следует выбирать бронзу как присадочный материал.

Стоит обратить внимание и на форму и площадь сечения присадочной проволоки (также это может быть пластина)

Подготовительные работы

Перед началом работы с проводами нужно еще раз проверить отсутствие на них напряжения.

Для получения качественного соединения проводится подготовительная работа в такой последовательности:

- с жилы бережно снимают участок изоляционного покрытия не менее 7 см для жилы сечением 1,5 мм². Если провода толще, то на каждые 0,5 мм² диаметра жилы убавляют 5 мм изоляции. Разделку проводят вдоль проводника ножом или специальным инструментом — стриппером;

- оголенные участки провода зачищают наждачной шкуркой;

- поверхность проводников обезжиривают ацетоном или уайт-спиритом;

- аккуратно, чтобы не повредить провода, скручивают их в жгутик руками или плоскогубцами, стараясь обеспечить их плотное прилегание друг к другу;

- кусачками или монтажными ножницами отрезают кончик жгута для выравнивания жил.

Графитовый электрод для сварки

Из-за своих технических характеристик графитовый электрод легко режется, медленнее расходуется, не растрескивается при сварке. Как показывает практика, сварка жил проводов производится в распределительных коробах. Расположение коробок довольно высоко, поэтому вам для сварки необходимо будет использовать сварочное переносное оборудование.

Применяют для этих целей промышленные аппараты, применение которых целесообразно в профессиональном плане. Если есть возможность, то можно собрать сварочный аппарат самому. Однако, для большинства отлично подойдут аппараты инверторного типа, которые в большом ассортименте представлены в магазинах. Они компактны, мобильны, легки и к тому же есть регулировка нужного вам тока сварки.

Типы электродов для сварки медных жил проводов

При сварке медных жил должны применяться соответствующие электроды. Об угольных электродах мы уже упоминали. Существует также графитовый тип электродов. В качестве электрода в домашнем обиходе могут быть применены стержни батареек, щетки коллекторных двигателей и подобные изделия, которые выполнены из графита.

Стержни из графита хорошо заменяют покупные электроды, за исключением лишь одного, что на них отсутствует омеднение, но это решаемо путем усовершенствования держателя. Для этого необходимо будет применить зажим типа «крокодил», как для электрода, так и для соединения массы. Они не будут такими громоздкими, как штатные, поэтому вам будет удобней работать в распределительных щитках. Конечно же, вам необходимо будет позаботиться и о дополнительной изоляции ручек.

Графитовые и угольные электроды обладают общим сходством: и у тех, и у других температура плавления в 4 раза превышает порог плавления самой меди. Из-за этого свойства расход электродов при соединении электропроводки очень низок.

Обратите ваше внимание на тот факт, что электрод нагревается до высокой температуры мгновенно, поэтому есть риск перегрева свариваемого вами материала, что, в свою очередь, может нарушить изоляцию в кабеле. Эти факторы необходимо знать сварщику, чтобы быть достаточно аккуратным при монтаже электропроводки

Различия графитовых и угольных электродов

Несмотря на схожесть графитовых и угольных стержней при монтаже проводки, характеристики их различаются:

- первое различие – это цена. Изделия графитовые более доступны;

- если стержень из угля абсолютно черный, то электрод из графита обладает серо-темным цветом с металлическим оттенком;

- сварка с применением угольного электрода требует от сварщика определенного навыка, так как угольный стержень создает дугу огромной температуры, которая может привести к разрушению свариваемой скрутки. В то же время огромные температурные показатели происходят при заниженном токе. Исходя из этого, угольные электроды пригодятся сварщику со слабым сварочным аппаратом;

- тем, кто владеет инверторным аппаратом, который оснащен регулятором силы тока, лучше применять графитовые стержни. При работе с ними требуется меньшая квалификация мастера. Кроме этого, соединение жил проводов после их применения отличается большей прочностью, лучшим качеством, повышенной сопротивляемостью к окислению, нежели после процесса сварки углем.

Техника безопасности

Применение угольных (графитовых) электродов дает возможность получать надежные соединения металлов и создавать долговечные изделия

Важно во время выполнения работ придерживаться правил техники безопасности. Наиболее значимые из них:

- Подающийся к кабелям ток при завершении выполнения операций необходимо отключить. Это исключит случайное поражение электрическим разрядом в случае непреднамеренного прикосновения к неизолированному участку проводки.

- Сварочные работы следует выполнять только в специальной защитной одежде и обуви. Помимо этого, необходимо использовать средства индивидуальной защиты – маску, рукавица, отвороты и т.д., которые помогают уберечь глаза и участки тела от ожогов.

- На месте выполнения сварочных работ не должны присутствовать легковоспламеняющиеся материалы. Именно они становятся причиной возникновения пожаров на сварочной площадке.

- После завершения сварки скрутки нужно дать время на остывание проводки. Выждав некоторое время и убедившись, что жилы остыли, можно переходить к следующему этапу работ. Если этого не делать, то получить ожог от случайного прикосновения к горячей скрутке – дело времени.

- Сваренные скрутки по завершению работ нужно изолировать. Для этого используется изолента или термоусадочные трубки.