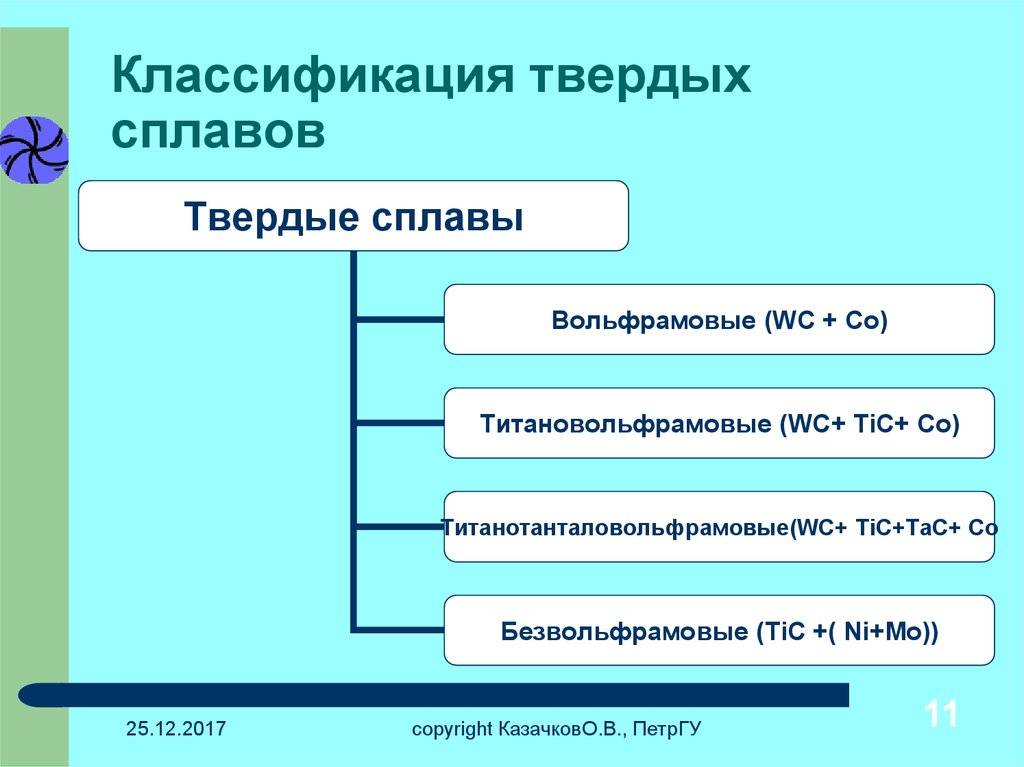

Классификация

- По составу

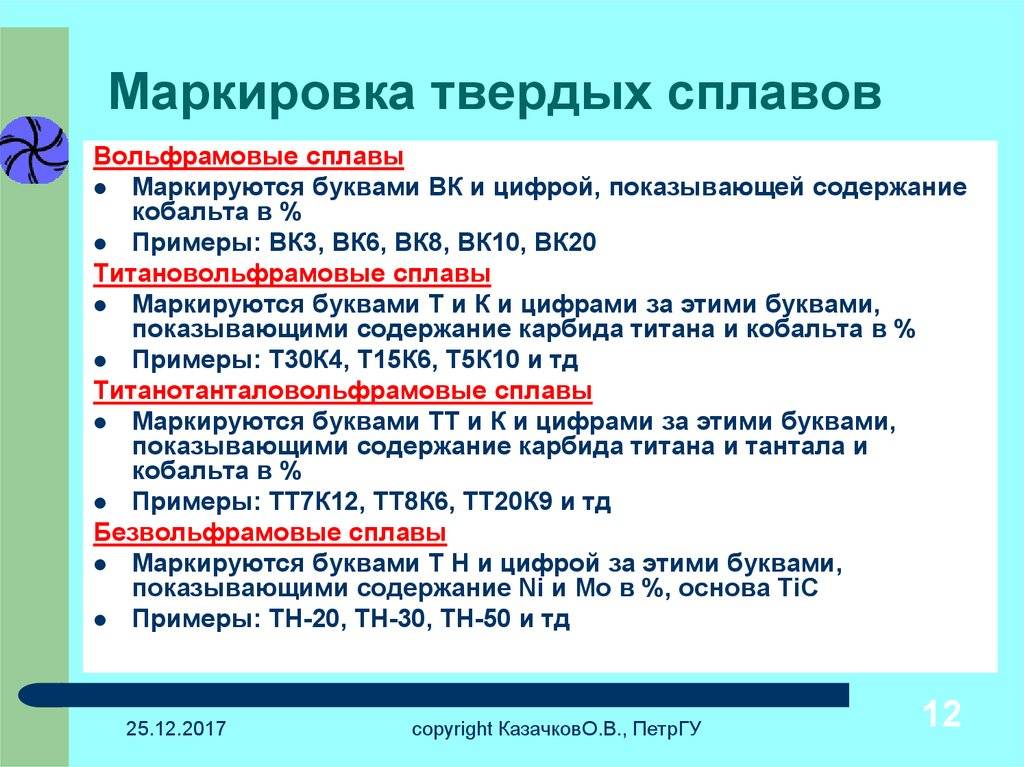

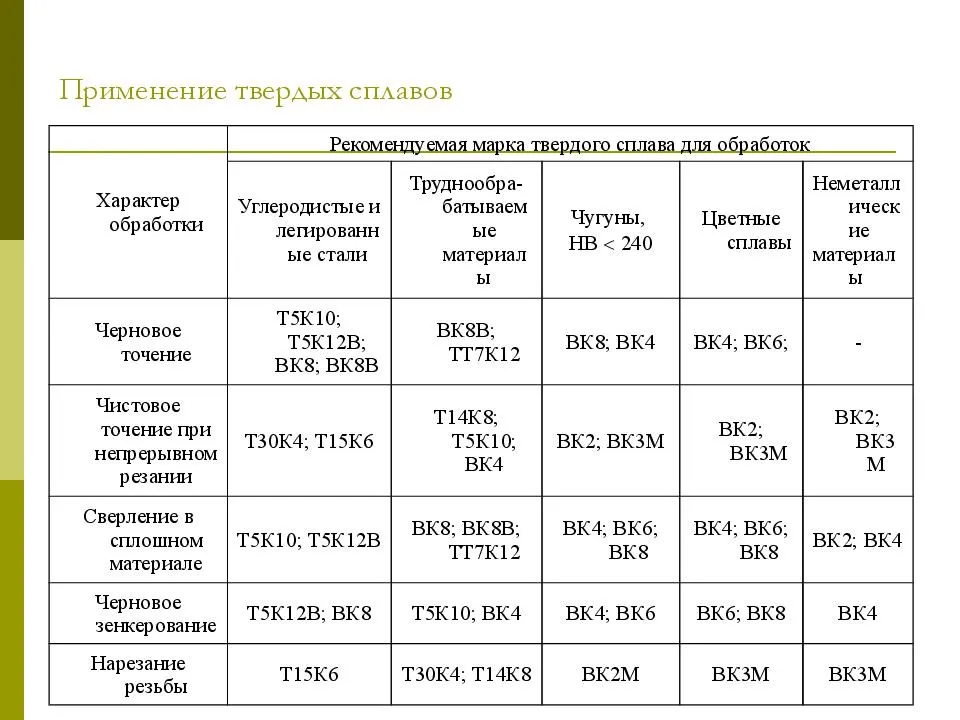

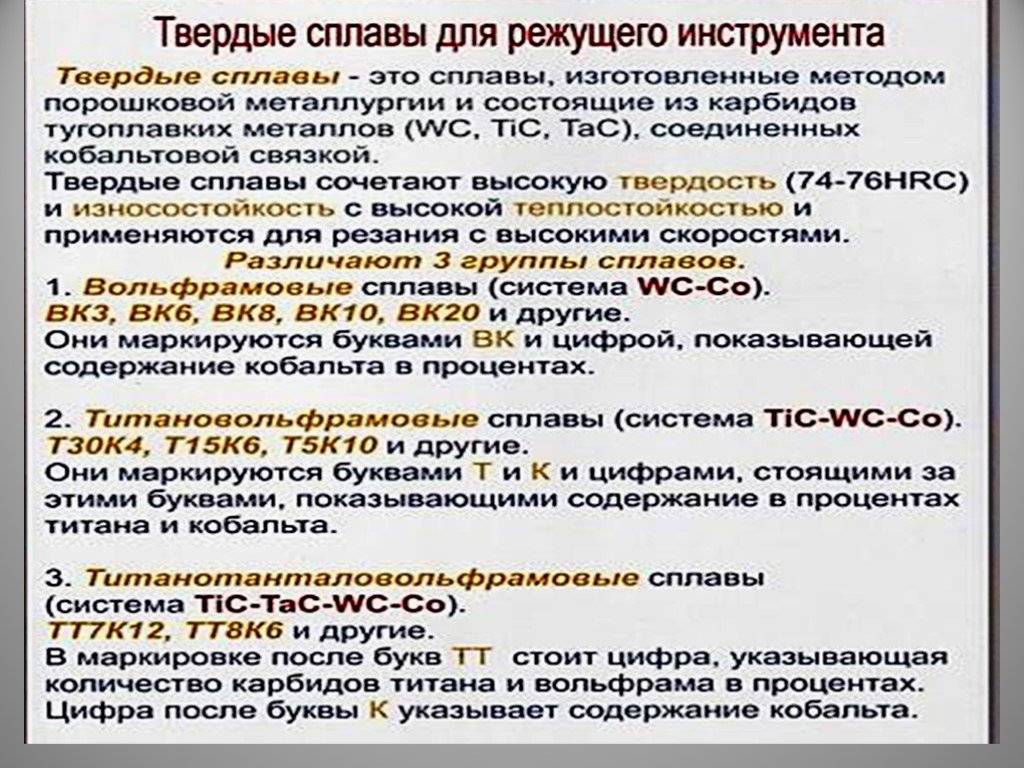

- Вольфрамокобальтовые (ВК) – марки ВК3М, ВК3, ВК8, ВК6М и др. Внутри группы марки отличаются разным процентом кобальта, типом производства, величиной зерна карбида вольфрама (мелкозернистая и крупнозернистая структура). Для режущих инструментов подходят марки с процентным содержанием кобальта до 12%. При повышении процента кобальта устойчивость состава при резании понижается, но увеличивается его эксплуатационная прочность. Инструменты, изготовленные из сталей данной группы, используются для работы с чугунными, конструкционными сталями, хрупкими материалами при ударной обработке, прерывистом технологическом цикле, в процессе которого температура в зоне резки не поднимается до значительных уровней.

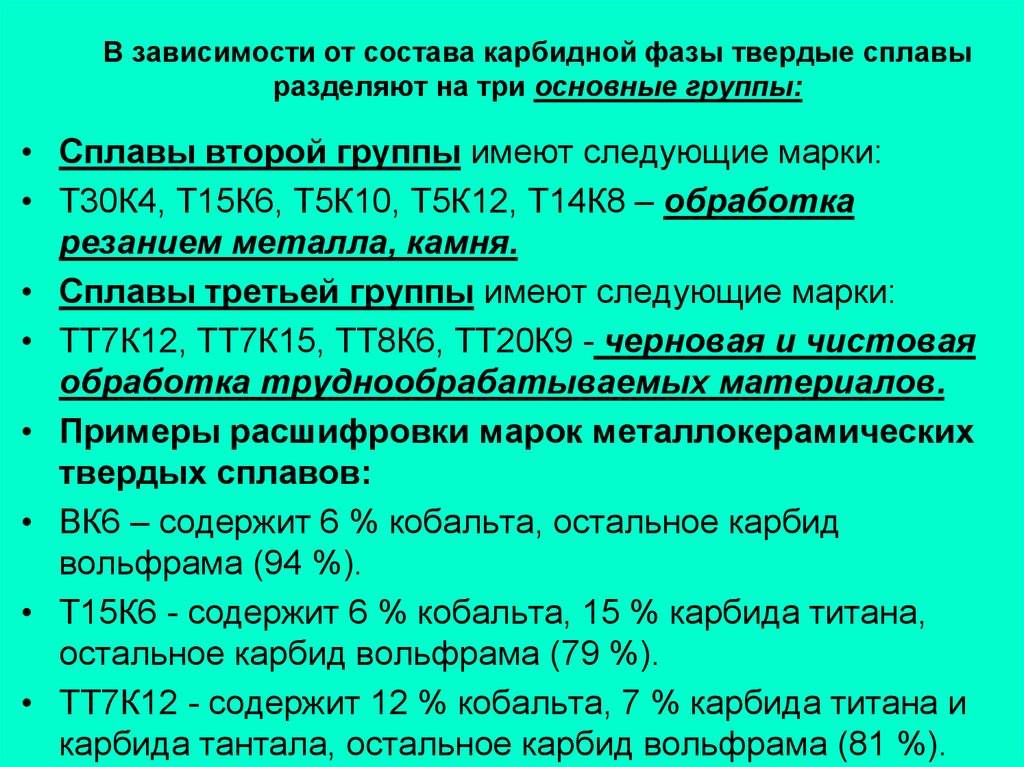

- Титановольфрамокобальтовые (ТК) – марки Т14К8, Т5К10 и др. В химический состав этого типа твердых сплавов входят следующие компоненты: карбид титана, вольфрама и кобальт в виде связующего звена. Если сравнивать данные сплавы с марками ВК, можно отметить у них высокие показатели твердости и жаропрочности, устойчивости к окислению, но они менее упруги, электро- и теплопроводность материалов ниже. Предназначаются для работы с металлами, которые эксплуатируются при более интенсивных скоростях резки.

- Титанотанталовольфрамокобальтовые (ТТК) – ТТ8К6, ТТ7К12, ТТ10К8Б и др. Добавление в структуру тантала значительно улучшает эксплуатационные возможности получаемых сплавов, повышая их устойчивость к высоким температурным воздействиям и увеличивая прочность. Они используются для резки тяжело обрабатываемых материалов, когда инструмент в процессе работы подвергается серьезной нагрузке.

- Безвольфрамовые (БВТС) – КНТ16, ТН20 и др. Изготавливаются без использования вольфрама и кобальта, на базе титановых соединений, с добавлением никеля и молибдена в качестве связующих элементов. По твердости данные составы аналогичны маркам вольфрамовой группы, они почти не окисляются, а по упругости и прочности им уступают. Подходят для оборудования, которое работает при прерывистом резании.

- По технологии получения

- Литые стали – изготавливаются по классической технологии литья, с последующей механической и термической обработкой.

- Спекаемые составы (однокарбидные, двухкарбидные, трехкарбидные) – производятся методами порошковой металлургии, с дальнейшей шлифовкой, лазерной, ультразвуковой, химической обработкой.

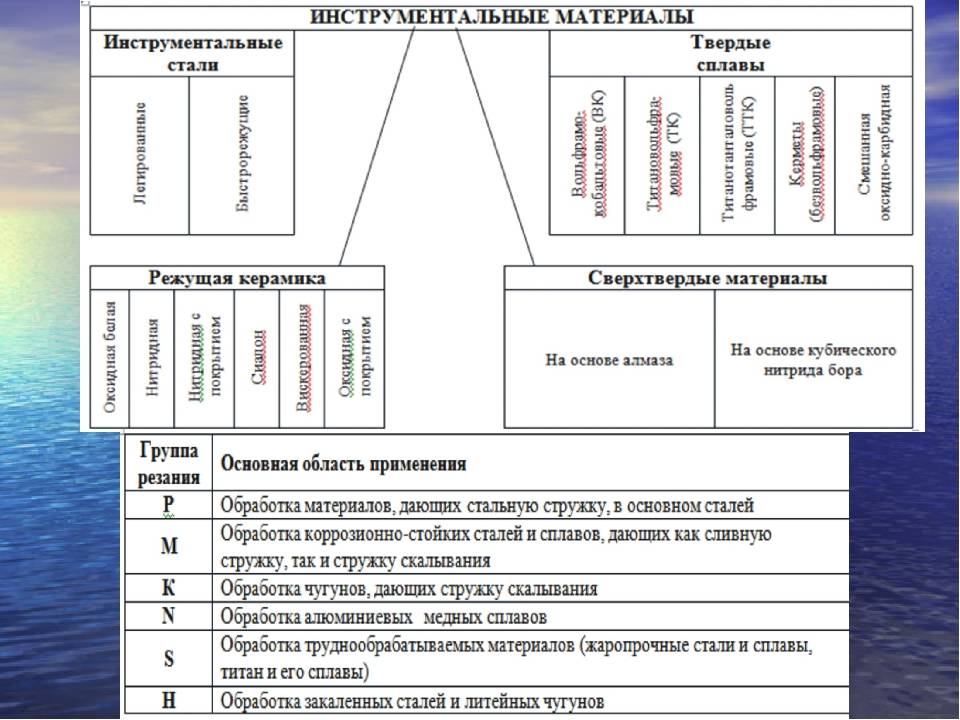

По области применения

- Инструментальные – используются для резания, штамповки, давления, бурения обрабатываемых материалов.

- Конструкционные – применяются для производства деталей, к которым предъявляются высокие требования износоустойчивости, сопротивления большим нагрузкам.

- Жаростойкие и жаропрочные – подходят для инструментария, подвергающегося в процессе эксплуатации температурным воздействиям.

По группе резки материалов

- Группа P – для материалов, образующих сливную стружку.

- Группа K – для резки чугуна, цветных металлов, твердых материалов, образующих элементную и стружку надлома.

- Группа M – для обработки нержавейки, жаропрочных и титановых материалов, образующих сливную и стружку надлома.

Разработки

Сегодня в отечественной промышленности проводятся различные исследования, включающие глубокий анализ возможности повышения характеристик твердых сплавов. Главным образом они касаются гранулометрического и химического состава материалов.

В качестве довольно удачного примера за последние несколько лет можно привести соединения группы ТСН. Такие сплавы специально разработаны для узлов трения, работающих в агрессивной кислотной среде. Эта группа продолжает разработки новых соединений в группе ВН, предложенных Всероссийским НИИТС.

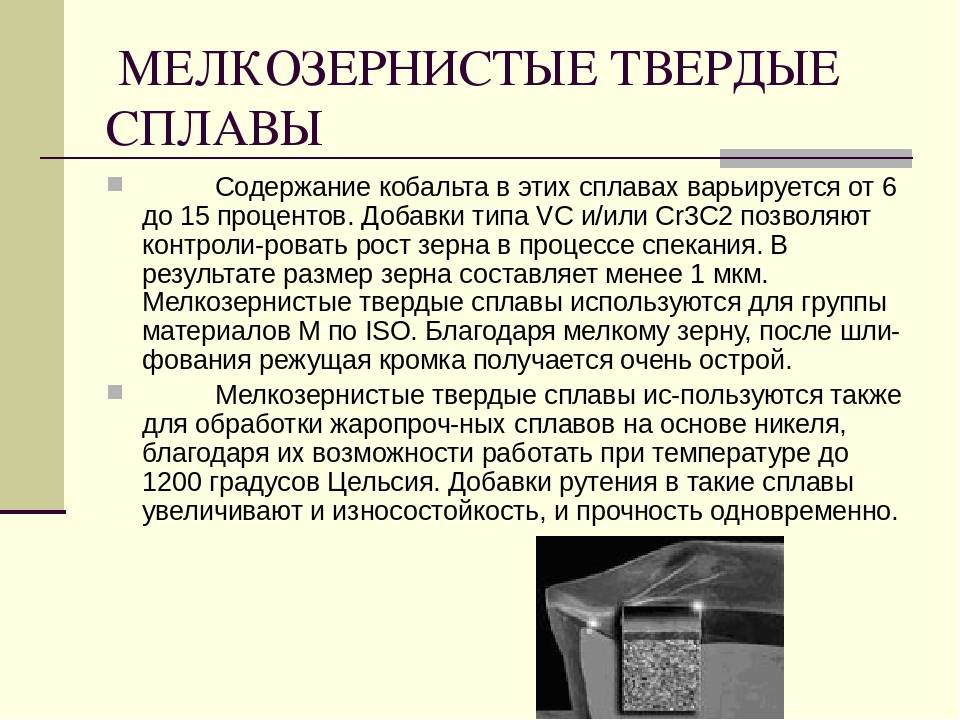

При проведении исследований было установлено, что при уменьшении размера зерна карбидной фазы значительно повышаются такие характеристики, как прочность и твердость сплавов. Использование технологий регулирования и плазменного восстановления гранулометрического состава на сегодняшний день позволяют выпускать материалы, величина фракции в которых менее микрона. Сплавы марки ТСН сегодня широко используются в производстве узлов нефтегазовых и химических насосов.

Разработки

Сегодня в отечественной промышленности проводятся различные исследования, включающие глубокий анализ возможности повышения характеристик твердых сплавов. Главным образом они касаются гранулометрического и химического состава материалов.

В качестве довольно удачного примера за последние несколько лет можно привести соединения группы ТСН. Такие сплавы специально разработаны для узлов трения, работающих в агрессивной кислотной среде. Эта группа продолжает разработки новых соединений в группе ВН, предложенных Всероссийским НИИТС.

При проведении исследований было установлено, что при уменьшении размера зерна карбидной фазы значительно повышаются такие характеристики, как прочность и твердость сплавов. Использование технологий регулирования и плазменного восстановления гранулометрического состава на сегодняшний день позволяют выпускать материалы, величина фракции в которых менее микрона. Сплавы марки ТСН сегодня широко используются в производстве узлов нефтегазовых и химических насосов.

Физические свойства

Сплав ВК8 характеризуется высокой твердостью, не присущей другим материалам. Устойчивость к действию температуры позволяет эксплуатировать его в условиях повышенных температур, а также при большой частоте вращения инструмента без необходимости перерыва. Положительно на данный фактор влияет теплопроводность, что позволяет резцу вращаться со скоростью 200 м в минуту. По сравнению со сталью Р12 данный показатель стал выше в четыре раза.

Высокие технические характеристики гарантируют сохранение работоспособности при динамическом воздействии и вибрации. Физические характеристики сплава определяются на основании химсостава и крупности зерновой структуры. При увеличении крупности обеспечивается рост прочности и устойчивости к износу.

Свойства

Если вы знаете школьную программу по химии, то, скорее всего, вспомните, что собой представляет карбид сам по себе. Это сплав металлов (или неметаллов) с углеродом. В большинстве случаев они обладают высокой твердостью, что, в целом, неудивительно из-за высокого содержания углерода, и устойчивостью к повышенным температурам.

Если же “расшифровать” Т15К5 по составляющим, то мы получим примерно следующее:

- Карбид вольфрама обладает феноменальной прочностью. Если точнее, то его прочность составляет примерно 93 единицы по шкале Роквелла или же 9 по шкале Мооса. Чтобы было проще, можно оговориться, что карбид вольфрама по прочности уступает лишь алмазу.

- Карбид титана обладает теми же прочностными характеристиками, однако, в отличие от карбида вольфрама, он чуть более устойчив к воздействию высоких температур.

- Кобальт здесь играет роль связующего вещества, однако также повышает общую жаростойкость материала.

Области применения

Использование материала давно вышло широко за изготовление инструмента, хотя это и остается основным направлением работы с твердосплавными заготовками. Объясним почему – при резании или ином процессе металлообработки выделяется много тепла, которое пагубно воздействует на режущую кромку. В данном случае это влияние фактически незаметно из-за жаропрочности.

Также нужно учитывать повышенную прочность – инструментальный набор долгое время сохранит свою целостность, останется без сколов и пр. Поэтому ниже перечислим более конкретно те области, в которых происходит производство.

Металлорежущий инструмент

Здесь все просто – изготавливают сверла, фрезы, резцы, развертки, метчики различных диаметров, с разным количеством заходов, углом режущей кромки и пр.

Использование относительно конкретной заготовки обычно определяется маркировкой – одни предназначены для металлообработки одного материала, другие – второго.

Отдельные детали измерителей

Это различные циркули, штангенциркули, с помощью которых можно произвести очень точные измерения. Чем прочнее сталь, из которой они изготавливаются, тем более точных можно добиться результатов, потому что в ходе использования будет минимальный естественный износ.

Клейма, штампы

Во время горячей или холодной штамповки применяются пуансоны и матрицы, которые под воздействием давления должны изогнуть заготовку

Конечно, важно, чтобы они были более прочными, чем заготовка. В этом смысле твердые сплавы – отличный вариант

Комплектующие для вырубки в металле

Художественная резка, а также объемная штамповка часто использует специальные острые режущие кромки, которые при нажатии врезаются в листовую сталь и вырезают часть.

Оснащение для горнодобывающей техники

Горные породы зачастую такие же твердые, как и металлы.

Сравним алмаз – прочнее его сложно найти материал естественного происхождения. Поэтому при бурении, сверлении и других процедурах применяют данные инструменты.

Оборудование для рудообогатительных заводов

Это первичная переработка полезных ископаемых. Во время процесса также требуются ножи с повышенными прочностными свойствами.

В статье мы рассказали про свойства твердых сплавов и особенности их изготовления, применения. Посмотрим видео для того, чтобы более подробно разобраться в теме:

Чтобы уточнить интересующую вас информацию и приобрести ленточнопильные станки российского производства по металлу, свяжитесь с менеджерами по телефонам 8 (908) 135-59-82;;. Они ответят на все ваши вопросы.

Классификация

Как и любые металлические материалы, твердые сплавы имеют собственную классификацию, которая помогает подобрать наиболее подходящий материал для своих целей.

В зависимости от способа получения, сплавы бывают:

Как видно из названия, литые сплавы изготавливают технологией литья. Среди них: стеллиты (которые состоят из хрома, вольфрама, углерода и никеля; как связка используется кобальт), сормайты (состоящие из хрома, углерода и никеля на железной основе), а также твердые сплавы, в которых в качестве основы использован никель. Чаще всего, в процессе литья применяется технология пресса, которая позволяет получить изделия высокого качества, требующие минимальной обработки перед использованием (однако, чаще всего необходимо проведение термической постобработки).

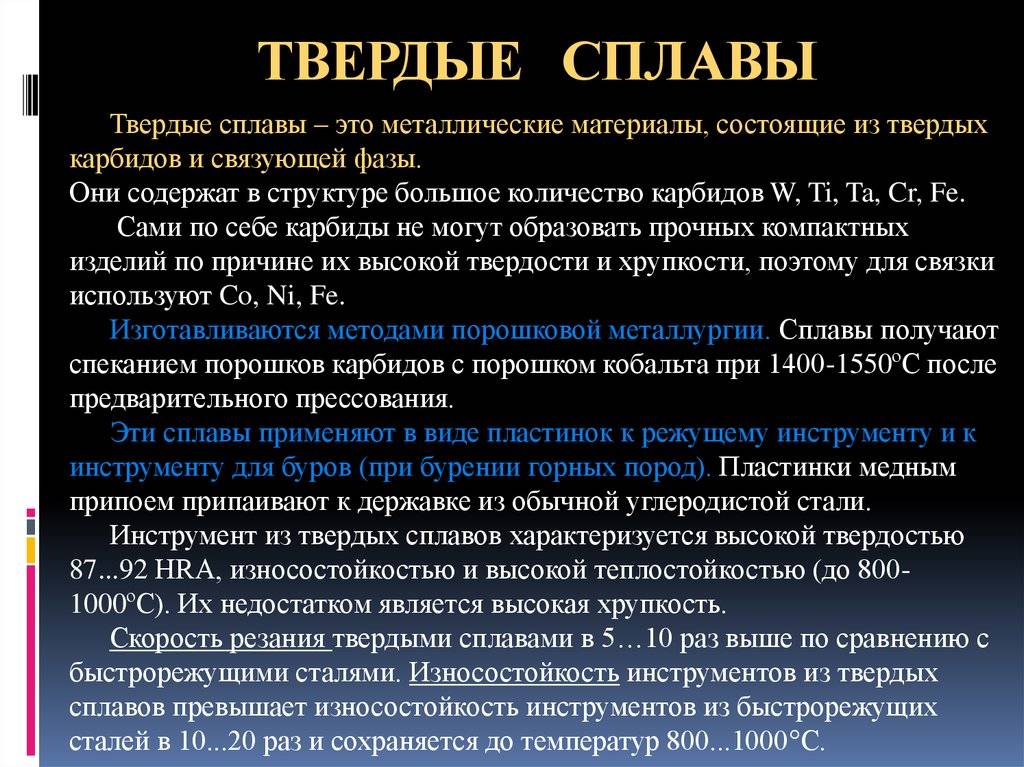

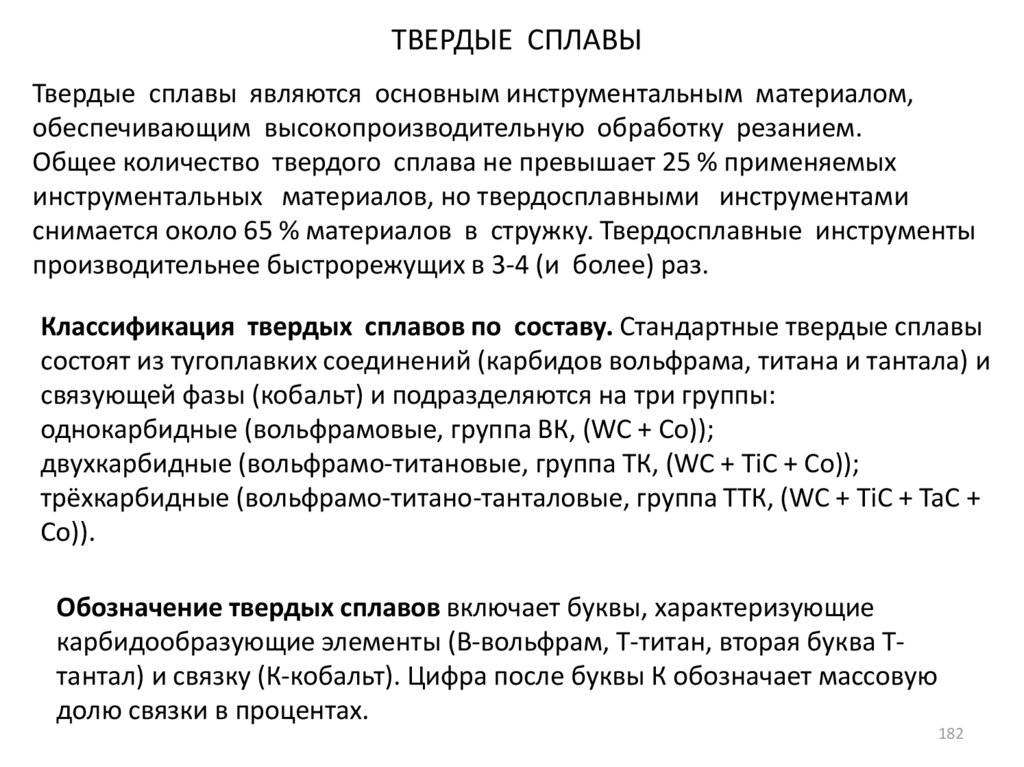

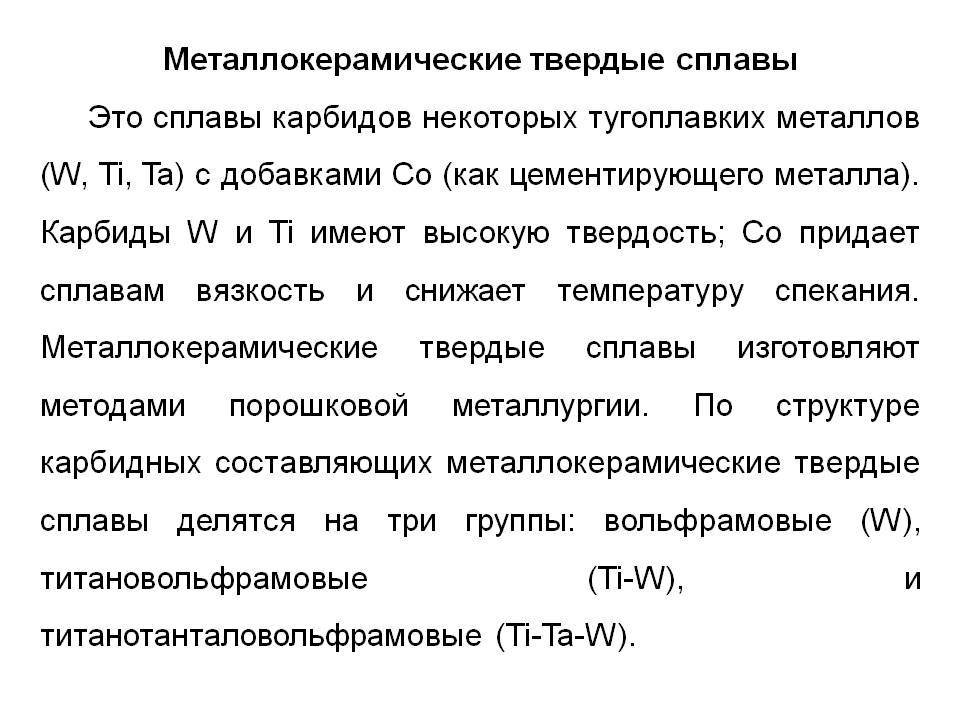

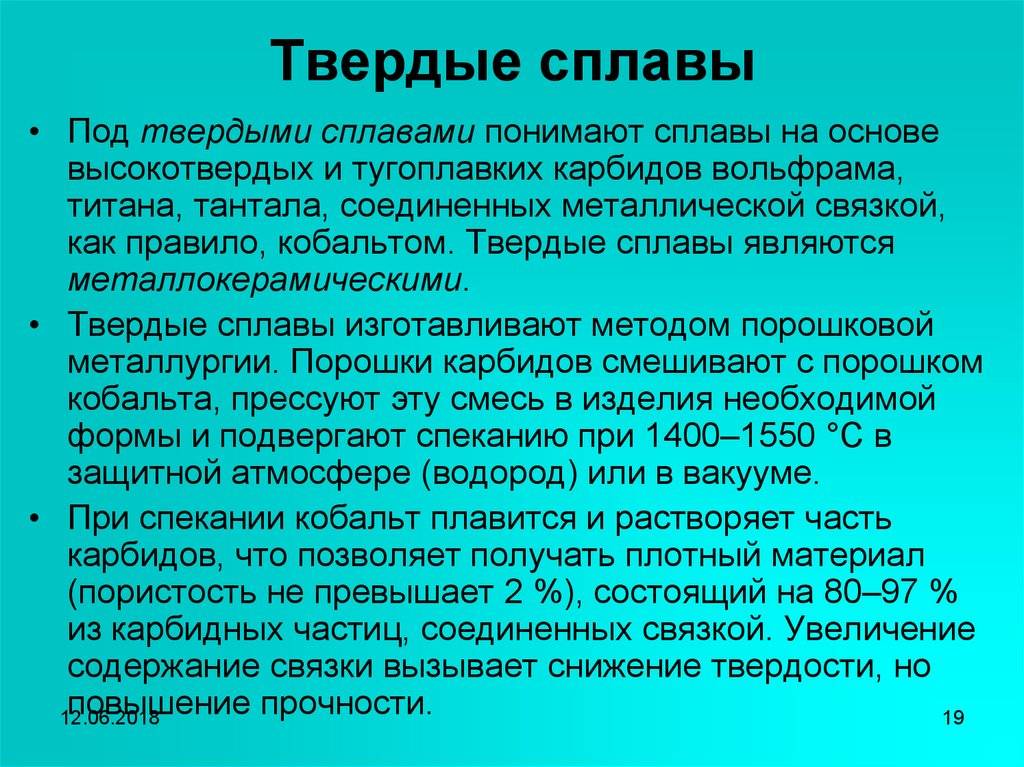

Спеченные сплавы (или металлокерамические), в свою очередь, производятся по технологии порошковой металлургии. Она представляет собой высокоточное производство, благодаря чему, получаемый на выходе материал имеет максимально высокую степень качества и не требует дополнительной обработки. Максимум, что может потребоваться – небольшая шлифовка полученного изделия. Металлокерамическими данные сплавы называют, потому что способ их производства схож с производством керамических изделий.

По химическому составу различают:

- ВК – однокарбидные, вольфрамо-кобальтовые;

- ТК – двухкарбидные, титано-вольфрамо-кобальтовые;

- ТТК – трехкарбидные, титано-тантало-вольфрамо-кобальтовые;

- ТН — безвольфрамовые.

Вольфрамо-кобальтовые

Сплавы на основе карбида вольфрама – наиболее распространённые представители данной группы. К ним относятся BK6 и BK8, упомянутые выше. Сплавы можно разделить ещё на две группы, в зависимости от их состава: содержащие в своём составе вольфрам – как уже говорилось ранее, такие сплавы состоят из карбида вольфрама и ещё минимум одного металла, играющего роль связки (чаще всего таковым является кобальт).

В основном сплавы группы ВК используют для изготовления режущего инструмента. Это резцы, пластины.

Состав и характеристики сплавов ВК

Характеристика физико-механических свойств

Предел прочностипри изгибе

* Буква М означает, что сплав является мелкозернистым, ОМ — особо мелкозернистый.

Из таких материалов получаются высококачественные инструменты, которые используются в промышленности, различных производствах и в быту, изготовление деталей различных конструкций. Это могут быть детали для автомобилей, механических предметов, приборов и любых механизмов. изготовление деталей, требующих высокой жаростойкости.

Титановольфрамовокобальтовые

Группа сплавов ТК производится для иструментов, выполняющих резание сталей, дающих сливную стружку. В основе состава карбид титана и карбид вольфрама. В связке идёт кобальт. Титан дает снижение адгезии со сталью, благодаря этому сплавы группы ТК более износостойкие при обработки сталей. При увеличении карбидов титана повышается твердость и износостойкость, но прочностьснижается.

Характеристика физико-механических свойств

Предел прочности при

Титанотанталовольфрамокобальтовые твердые сплавы

По ГОСТ 3882-74 имеется 5 марок. Титан в составе улучшает свойства и эксплуатационные показатели, выражающиеся в повышении прочности при обычной и повышенной температуре. Благодаря карбиду тантала в составе улучшается износостойкость при резании

Характеристика физико-механических свойств

Безвольфрамовые сплавы

Такие сплавы в СССР появились в 1970 гг. ввиду дефицита вольфрама. По ГОСТ 26530-85 существует две марки безвольфрамовых сплавов на основе карбидов, карбонитридов титана с никель-молибденовой связкой.

Содержание основных компонентов

Эти марки обладают меньшей прочностью и теплостойкости они не могут заменить традиционные вольфрамовые. Сплав КНТ16 хорошо подходит для прерывистого резания. А марка ТН20 может эффективно заменить Т30К4 и Т15К6. Им можно проводить чистовую и получистовую обработку незакаленной стали.

Так или иначе, благодаря своим свойствам сплавы массово применяются во многих производствах.

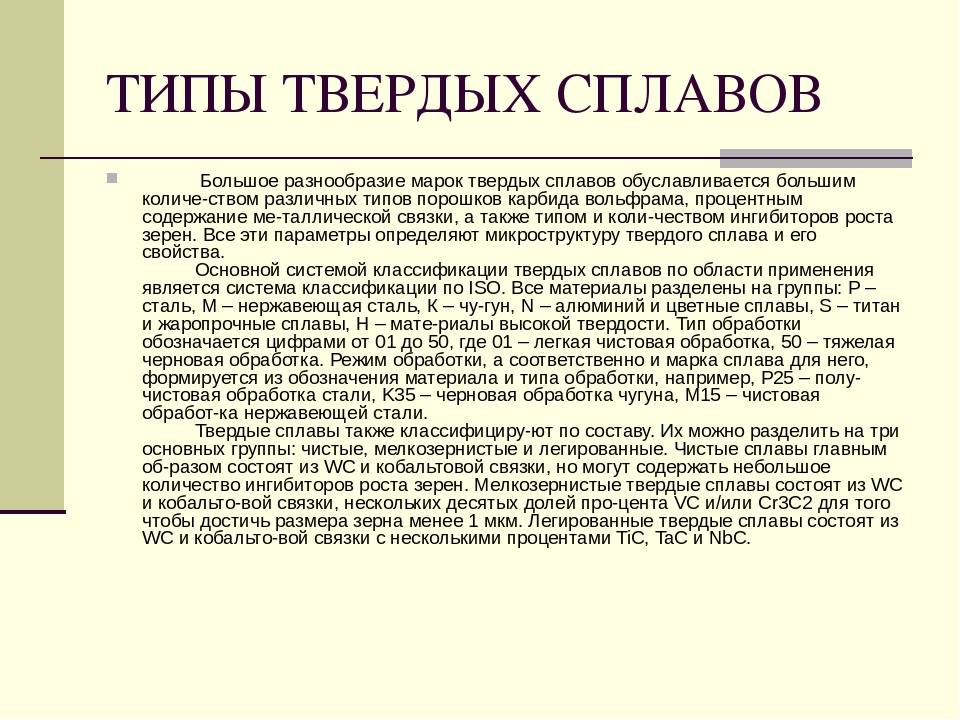

По классификации ИСО, твердые сплавы делят по областям применения при обработке резанием:

- Р — для стальных отливок, дающих сливную стружку;

- М — труднообрабатываемые стали, сплавы;

- К — обработка чугуна;

- N — обработка алюминия и других цветных металлов и их сплавов;

- S — для обработки жаропрочных сплавов и сплавов на основе титана;

- H — для закаленной стали.

Сплавы группы Р маркируются синим цветом, М — желтым и К — красным цветом

Классификация и производство материала

В зависимости от процентного соотношения компонентов твёрдые сплавы классифицируются:

- Для малых ударных нагрузках, но при наличии трения между контактирующими объектами;

- При небольших ударных нагрузках, работе в коррозионно активных средах и в условиях интенсивного трения;

- Для средних и высоких ударных нагрузок, при повышенной температуре в зоне обработки;

- В условиях чрезвычайно высоких удельных усилий.

Основные компоненты твёрдых сплавов первых двух групп содержат не менее 85 % карбида вольфрама и не более 15 % кобальта. Они применяются для изготовления высокостойкого инструмента для механической обработки. В следующих группах процент карбида вольфрама – не более 80 %, а кобальта – не ниже 20%. Из них изготавливают инструменты холодного объёмного деформирования на быстроходных кузнечно-штамповочных автоматах.

Главной проблемой в применении рассмотренных материалов считаются сложности с обработкой спечённых или пластифицированных исходных заготовок. Размеры изделий перед окончательным спеканием увеличиваются согласно известным значениям коэффициента усадки (например, для сплавов вольфрамо-кобальтовой группы он равен 1,27).

Наиболее эффективные способы обработки:

- Электроискровая;

- Анодно-механическая;

- Ультразвуковая;

- С применением алмазного инструмента.

Анодно-механическая обработка заключается в электрошлифовании поверхности заготовки, которую предварительно погружают в рабочую жидкость. К обрабатываемому изделию и инструменту подводится постоянный ток. Заготовка является анодом, а инструмент – катодом. При вращении анода происходит кратковременное касание сближающихся неровностей, и в зазоре возбуждается электрический разряд. Поскольку концентрация тока происходит на малых площадях, приконтактные зоны заготовки интенсивно разогреваются, что приводит к их размерному плавлению (для малых токов – к электромеханическому растворению), сопровождающемуся сьёмом материала.

Аналогичным образом работает и технология электроискровой обработки, но в этом случае источником термического воздействия на поверхность заготовки является электрический разряд переменного тока.

Ультразвуковая обработка твердосплавных вставок является разновидностью механической. Принцип её – в скалывании микрочастиц поверхности твёрдого сплава ударяющимися абразивными зёрнами. Большое количество этих зёрен и высокая частота повторяющихся ударов обуславливают интенсивный съём материала. Движение зёрен задаётся вибрирующим торцом инструмента. Для повышения качества ультразвуковой обработки абразивную суспензию периодически заменяют.

Применяя алмазный инструмент, процесс ведут в следующей последовательности:

- Шлифуют наружные тангенциальные поверхности заготовки.

- Обрабатывают радиальные размеры.

- Скругляют радиусные участки.

- Запрессовывают полуфабрикат в матрицу гидравлического пресса.

- Производят предварительное, а затем – окончательное шлифование.

- Осуществляют размерную доводку.

Области применения

Использование материала давно вышло широко за изготовление инструмента, хотя это и остается основным направлением работы с твердосплавными заготовками. Объясним почему – при резании или ином процессе металлообработки выделяется много тепла, которое пагубно воздействует на режущую кромку. В данном случае это влияние фактически незаметно из-за жаропрочности.

Также нужно учитывать повышенную прочность – инструментальный набор долгое время сохранит свою целостность, останется без сколов и пр. Поэтому ниже перечислим более конкретно те области, в которых происходит производство.

Металлорежущий инструмент

Здесь все просто – изготавливают сверла, фрезы, резцы, развертки, метчики различных диаметров, с разным количеством заходов, углом режущей кромки и пр.

Использование относительно конкретной заготовки обычно определяется маркировкой – одни предназначены для металлообработки одного материала, другие – второго.

Отдельные детали измерителей

Это различные циркули, штангенциркули, с помощью которых можно произвести очень точные измерения. Чем прочнее сталь, из которой они изготавливаются, тем более точных можно добиться результатов, потому что в ходе использования будет минимальный естественный износ.

Клейма, штампы

Во время горячей или холодной штамповки применяются пуансоны и матрицы, которые под воздействием давления должны изогнуть заготовку

Конечно, важно, чтобы они были более прочными, чем заготовка. В этом смысле твердые сплавы – отличный вариант

Комплектующие для вырубки в металле

Художественная резка, а также объемная штамповка часто использует специальные острые режущие кромки, которые при нажатии врезаются в листовую сталь и вырезают часть.

Оснащение для горнодобывающей техники

Горные породы зачастую такие же твердые, как и металлы.

Сравним алмаз – прочнее его сложно найти материал естественного происхождения. Поэтому при бурении, сверлении и других процедурах применяют данные инструменты.

Оборудование для рудообогатительных заводов

Это первичная переработка полезных ископаемых. Во время процесса также требуются ножи с повышенными прочностными свойствами.

В статье мы рассказали про свойства твердых сплавов и особенности их изготовления, применения. Посмотрим видео для того, чтобы более подробно разобраться в теме:

Чтобы уточнить интересующую вас информацию и приобрести ленточнопильные станки российского производства по металлу, свяжитесь с менеджерами по телефонам 8 (908) 135-59-82;;. Они ответят на все ваши вопросы.

Минералокерамические материалы

Минералокерамические материалы — это безвольфрамовые сплавы, полученные на основе оксида алюминия, карбида и карбонитрида титана, а также карбида кремния. Сырья для производства этих сплавов в природе очень много, особенно оксида алюминия. Это дешевый и доступный материал, который получают холодным и горячим прессованием.

Минералокерамические твердые сплавы, как и спеченные, получают в виде пластин трех-, пяти-, шестигранной и полукруглой формы и различных размеров методом спекания при температуре 1 720 … 1 750 °С.

В настоящее время минералокерамические твердые сплавы выпускают нескольких групп: микролиты, керметы, керамика на основе карбида титана и нитрида кремния. Пластины из этих материалов обладают твердостью до 94 НRА, теплостойкостью до 1 200 °C, пределом прочности при изгибе σи до 700 МПа и пределом прочности при сжатии σсж до 3 000 МПа. Они не окисляются, имеют повышенную теплостойкость, износостойкость и не обладают склонностью к слипанию с обрабатываемым материалом. Благодаря этим качествам минералокерамика применяется при чистовом и получистовом точении, при высоких скоростях резания чугуна, углеродистых и легированных сталей без ударов в системе станок — приспособление— инструмент — деталь (СПИД).

Недостатком минералокерамических твердых сплавов является низкая прочность на изгиб и высокая хрупкость. Вследствие этих отрицательных качеств минералокерамические твердые сплавы, несмотря на их низкую стоимость, в машиностроительной практике для обработки металлов резанием широкого применения не находят.

В настоящее время выпускаются следующие марки минералокерамических твердых сплавов: безвольфрамовые сплавы марок ТН-30, ТН-50 (ТУ 48-19-223—76), которые имеют предел прочности при изгибе σи = 1 100 … 1 150 МПа, микролит ЦМ332, керметы ВО-13, ВШ-75, оксидно-карбидная керамика ВОК-60, В-3, ВОК-63, ОНТ-20 и керамика на основе нитрида кремния (силинит марки Р).

Изделия из микролита (пластины, фильеры и др.) получают из тонко измельченной шихты путем прессования и спекания в стальных пресс-формах.

Пластины из минералокерамики припаивают медным или латунным припоем или приклеивают специальным клеем к телу резца; применяется также механическое крепление.

В Германии выпускают микролиты марок С-20 и С-40 — так называемую оксидно-карбидную керамику. Эти материалы состоят из мелкодисперсных карбидов вольфрама, спрессованных в оксиде алюминия. Они обладают более высокими механическими свойствами, чем микролит ЦМ322.

Микролит ЦМ332 при чистовом точении можно эксплуатировать на станке, у которого вал (или шпиндель) обеспечивает скорость резания до 3 500 м/мин.

3аточка резцов, оснащенных вставками из микролита, производится на кругах из зеленого карбида кремния. Доводка главной режущей кромки резцов производится на чугунных притирах порошком карбида бора.

Керметы ВО-13, ВШ-75 применяются для чистовой и получистовой обработки незакаленной стали и серых чугунов с высокими скоростями резания (800 … 1 000 м/мин).

Оксидно-карбидная керамика марок ВОК-60, ВОК-63, ОТН-20 применяется для чистовой, получистовой и прерывистой обработки отливок из ковких, высокопрочных чугунов и сталей, закаленных до 30 … 55 НRА, а керамика марок В-3 и ОТН-20 применяется для обработки медных сплавов.

Благодаря высоким эксплуатационным показателям (период стойкости, число повторных заточек режущих кромок, площадь сечения срезаемого слоя (подача, глубина резания), скорость резания) минералокерамические твердые сплавы нашли широкое применение в современном машиностроении.

Просмотров:

2 707

Основные сферы применения твердых сплавов различных марок

Твердые сплавы различных марок находят применение в следующих сферах.

- Изготовление инструментов для металлообработки. Твердые сплавы используют при производстве фрез, сверл, коронок, резцов, дисков, зенкеров и зенковок, протяжек, разверток, метчиков, плашек и пр. (Вот здесь можно добавить много ссылок на соответствующие разделы каталога)

Фотография №2: твердосплавные фрезы по металлу.

- Производство отдельных деталей измерительного инструмента. Твердые сплавы идут на изготовление компонентов для оборудования, испытывающего при эксплуатации высокие нагрузки. Высокоточные поверхности также делают твердосплавными.

- Производство простых и сложных форм и матриц. Они идут на отливку различных деталей и заготовок.

- Получение ключевых деталей небольших размеров. К ним относятся подшипники, клеммы, ролики, шарики, обоймы и пр.

- Производство оборудования, предназначенного для работы при больших нагрузках. Из твердых сплавов изготавливают буровые установки рудодобывающее оборудование и т. д.

- Изготовление отдельных деталей для техники. Отличный пример — ножи для лезвий грейдеров.

Характеристики твердых сплавов

Характеристики определяют их свойства и область применения. К ним относятся:

- наименование и процентное содержание химических элементов;

- физические и механические свойства;

- особенности технологических процессов получения;

Химический состав, процентное содержание основных элементов определяется по таблицам ГОСТ.

Производство твердых сплавов

К физико — механическим характеристикам относятся:

- допустимая прочность, которая проверяется при помощи изгиба (изменяется от 1200МПа ВК2, до 2150 МПа для сплава ВК25);

- твердость (возрастает от 89,5HRA — ВК3, достигает величины 91 HRA — ТТ20К9);

- плотность (этот показатель колеблется от 14,9г/см3 до 15,2г/см3);

- реализуемая теплопроводность — около 51 Вт/(м×°С);

- жаропрочность;

- коррозийная стойкость.

Приведенный перечень характеристик позволяет определить область использования.

Основные марки твердых сплавов, их состав и физико-механические свойства

Расскажем в деталях о твердых сплавах вышеперечисленных групп.

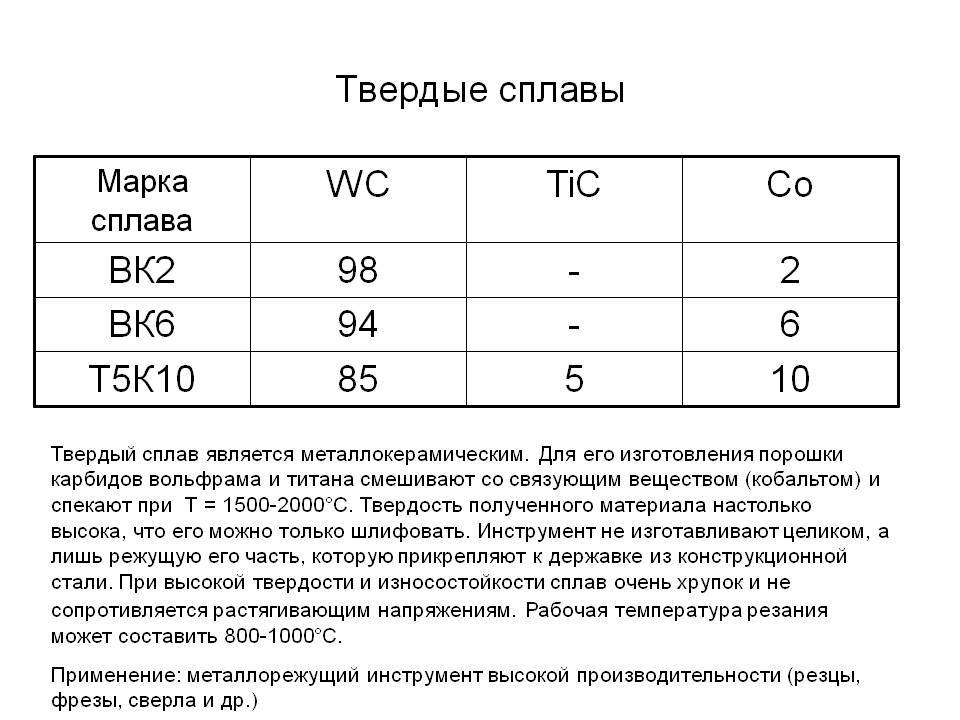

Однокарбидная группа

Таблица с марками вольфрамо-кобальтовых твердых сплавов; их состав и основные физико-механические свойства.

| Марка твердого сплава | Состав (%) | Физико-механические свойства | ||||

| Карбид тантала | Кобальт | Карбид вольфрама | Предел прочности при изгибе (МПа) | Твердость по Роквеллу (HRA) | Плотность (10-3, кг/м3) | |

| ВК3 | – | 3 | 97 | 1176 | 89,5 | 15–15,3 |

| ВК3-М | – | 3 | 97 | 1176 | 91 | 15–15,3 |

| ВК4 | – | 4 | 96 | 1519 | 89,5 | 14,9–15,2 |

| ВК6 | – | 6 | 94 | 1519 | 88,5 | 14,6–15 |

| ВК6-М | – | 6 | 94 | 1421 | 90 | 14,8–15,1 |

| ВК6-ОМ | 2 | 6 | 92 | 1274 | 90,5 | 14,7–15 |

| ВК8 | – | 8 | 92 | 1666 | 87,5 | 14,4–14,8 |

| ВК10 | – | 10 | 90 | 1764 | 87 | 14,2–14,6 |

| ВК10-М | – | 10 | 90 | 1617 | 88 | 14,3–14,6 |

| ВК10-ОМ | 2 | 10 | 88 | 1470 | 88,5 | 14,3–14,6 |

«М» в маркировках говорит о том, что сплав является мелкозернистым. Материалы с маркировкой «ОМ» обладают особой мелкозернистостью.

Это самая распространенная группа твердых сплавов. Из них изготавливают различные детали, изделия, конструкции и инструменты с высокими показателями жаростойкости. Отличный пример — борфрезы ВК8.

Двухкарбидная группа

Таблица с марками титано-вольфрамо-кобальтовых твердых сплавов; их состав и основные физико-механические свойства.

| Марка твердого сплава | Состав (%) | Физико-механические свойства | ||||

| Карбид титана | Кобальт | Карбид вольфрама | Предел прочности при изгибе (МПа) | Твердость по Роквеллу (HRA) | Плотность (10-3, кг/м3) | |

| Т30К4 | 30 | 66 | 4 | 980 | 92 | 9,5–9,8 |

| Т15К6 | 15 | 79 | 6 | 1176 | 90 | 11,1–11,6 |

| Т14К8 | 14 | 78 | 8 | 1274 | 89,5 | 11,2–11,6 |

| Т5К10 | 6 | 85 | 9 | 1421 | 88,5 | 12,4–13,1 |

| Т5К12 | 5 | 83 | 12 | 1666 | 87 | 13,1–13,5 |

Титано-вольфрамо-кобальтовые твердые сплавы предназначены для изготовления инструментов, используемых для резания сталей, дающих сливную стружку. Наличие титана в составе снижает адгезию при обработке деталей и заготовок. Повышаются износостойкость и твердость, но понижается прочность.

Трехкарбидная группа

Таблица с марками титано-вольфрамо-танатало-кобальтовых твердых сплавов; их состав и основные физико-механические свойства.

| Марка твердого сплава | Состав (%) | Физико-механические свойства | |||||

| Карбид титана | Кобальт | Карбид вольфрама | Карбид тантала | Предел прочности при изгибе (МПа) | Твердость по Роквеллу (HRA) | Плотность (10-3, кг/м3) | |

| ТТ7К12 | 4 | 12 | 81 | 3 | 1666 | 87 | 13–13,3 |

| ТТ8К6 | 8 | 6 | 84 | 2 | 1323 | 90,5 | 12,8–13,3 |

| ТТ10К8–Б | 3 | 8 | 82 | 7 | 1617 | 89 | 13,5–13,8 |

| ТЕ20К9 | 9,4 | 9,5 | 67 | 14,1 | 1470 | 91 | 12–13 |

| Т8К7 | 7,5 | 7 | 85 | 0,5 | 1519 | 90,5 | 12,8–13,1 |

Добавление в состав карбида тантала приводит к еще большему увеличению износостойкости. Стоимость твердых сплавов этих марок находится на высоком уровне.

Безвольфрамовые твердые сплавы группа

Таблица с марками безвольфрамовых твердых сплавов; их состав и основные физико-механические свойства.

| Марка твердого сплава | Состав (%) | Физико-механические свойства | |||||

| Карбид титана | Карбонитрит Титана | Молибден | Никель | Предел прочности при изгибе (МПа) | Твердость по Роквеллу (HRA) | Плотность (10-3, кг/м3) | |

| ТН20 | 79 | – | 6 | 15 | 1050 | 90 | 5,5–6 |

| КНТ16 | – | 74 | 6,5 | 19,5 | 1200 | 89 | 5,5–6 |

Безвольфрамовые твердые сплавы отличаются меньшими прочностью и теплостойкостью по сравнению с материалами всех предыдущих групп.

Цены на прием ВК ТК, твердосплавов

| Наименование | Описание | Цена | |

| ВК — ТК (Отпай) | Лом твердого сплава ВК — ТК (Отпай) | 850 |

| ВК — ТК (МИКС) | Лом твердого сплава ВК — ТК | 1050 |

| ВК (Сортированный) | Лом твердого сплава ВК (Сортированный) | 1100 |

| ТК — ТТК | Лом твердого сплава ТК — ТТК | 1000 |

| ТН — КНТ | Лом твердого сплава ТН — КНТ | 100 |

| ВК (Шлам) | Лом шлифотходов ВК (Шлам) | 800 |

Что из себя представляют твердые сплавы ВК ТК

Самое главное качество твердого сплава — это износостойкость. ВК ТК из себя предстваляет твердый металлический материал, сохраняющий изначальные характеристики при воздействии высоких температур (900—1150 C). Его используют в иструментах с этими сплавами, для работы в экстремальных условиях. Для того чтобы производить такие металлы необходимо применять высоко-твердые, тугоплавкие материалы, в состав которых входит карбиды хрома, титана и вольфрама. Для соединения таких материалов применяется кобальтовая связка с разным содержанием никеля и кобальта.

Классификация твердых сплавов

Твердые сплавы имеют свою классификацию как и все остальные металлы. Она помогает различить и подбирает материал для определенных целей. На сегодняшний день различают два способа получения сплава:

- литые;

- спеченные.

Литые сплавы — изготавливают по технологии литья:

- Стеллиты. Состав: хром, углерод, вольфрам, никель. Для связки используется кобальт.

- Сормайты. Состав: углерод, хром, никель на железе. Твердые сплавы на основе никеля.

При литье сплава чаще всего используют технологию пресса, в процессе которой получаются изделия высокой прочности, которые в свою очередь требуют проведения термической обработкию.

Спеченные сплавы (металлокерамические) — изготавливаются по технологии порошковой металлургии. Это высокоточное производство, на выходе которого получается очень прочный и качественный материал не требующий дополнительной обработки.

По химическому составу различают:

- ВК – однокарбидные, вольфрамо-кобальтовые;

- ТК – двухкарбидные, титано-вольфрамо-кобальтовые;

- ТТК – трехкарбидные, титано-тантало-вольфрамо-кобальтовые;

- ТН — безвольфрамовые.

Вольфрамо-кобальтовые сплавы

Самые распространенные сплавы — это сплавы на основе вольфрама-карбида. К этой группе относятся ВК6 и ВК8. Так же эти сплавы разделяются на две группы:

- Содержащие в составе вольфрама других металлов.

- Содержащие в составе для связки кобальт.

Пример маркировки ВК

— состав карбит вольфрама и кобальт. Цифра обозначение содежрания кобальта в процентах. Это такие сплавы:ВК8, ВК10, ВК6 .

Титано-вольфрамово-кобальтовые сплавы

Сплав ТК изготавливается для интсрументария, такие инструменты выполняют резку сталей и дающую сливную стружку. В состав ТК входит:

- карбид вольфрама;

- карбид титана;

- для связки кобальт.

Титан дает снижение адгезии со сталью, такой сплав очень износостойкий при обработке стали. Если добавлять больше карбидов титана то будет снижаться прочность, но при этом повышается износостойкость и твердость.

Пример маркировки ТК

— состав карбит вольфрама, кобальт, карбит титана. Цифра после буквы Т — это содержание карбида титана в проценах. Цифра после буквы К — это процент содержания кобальта. Это такие сплавы:Т5К10, Т14К8, Т15К6, ТЗ0К4 .

Титано-тантало-вольфрамо-кобальтовые сплавы

ГОСТ 3882-74 различают 5 марок. В состав этого сплава входит тантал, который улучшает износостойкость при резании.

Пример маркировки ТТК

— состав титан, вольфрама и кобальт и тантал. Цифра после ТТК обозначение содежрания карбидов титана и тантала. Цифра после К — процент кобальта. Это такие марки сплавов:ТТ7К12, ТТ20К9 .

Безвольфрамовые сплавы

ГОСТ 26530-85 различают два вида безвольфрамовых сплавов это:

- TH20;

- KHT16.

Пример маркировки ТН (Безвольфрамовые)

— ТНМ20, ТНМ25, ТНМ30.

Металлические засоры

Иногда берут любой твердый сплав в рамках марки сплава ВК8. Она достаточно высоко ценится, но на рынке нет единой стоимости. Точную цену может сказать эксперт после осмотра товара.

Кроме перечисленных различий к ним добавляется фактор, связанный с типом металлического соединения элементов из ВК8 с основой изделия.

Резцы с пластинами из сплава ВК8

Способы крепления принципиально отличаются. На выходе дают либо чистый вольфрам/кобальт после механического крепления винтами или с пайками латуни, других соединительных металлов. Предпочтение всегда отдается чистым металлам, однако учитывая дефицит металлургической отрасли в вольфраме и кобальте, желание сокращать добычу руд, содержащих эти химические элементы, принимают практически все виды сплавов, но по разной цене.

Зарубежные аналоги сплава ВК8

| Германия | Швеция | Болгария | Венгрия | Польша | Чехия |

| DIN,WNr | SS | BDS | MSZ | PN | CSN |

| HG30, HG40 | MC241 | BK8 | DR30, DR40 | H30 | G1.1, G2 |