Токарный станок 1М63: технические характеристики

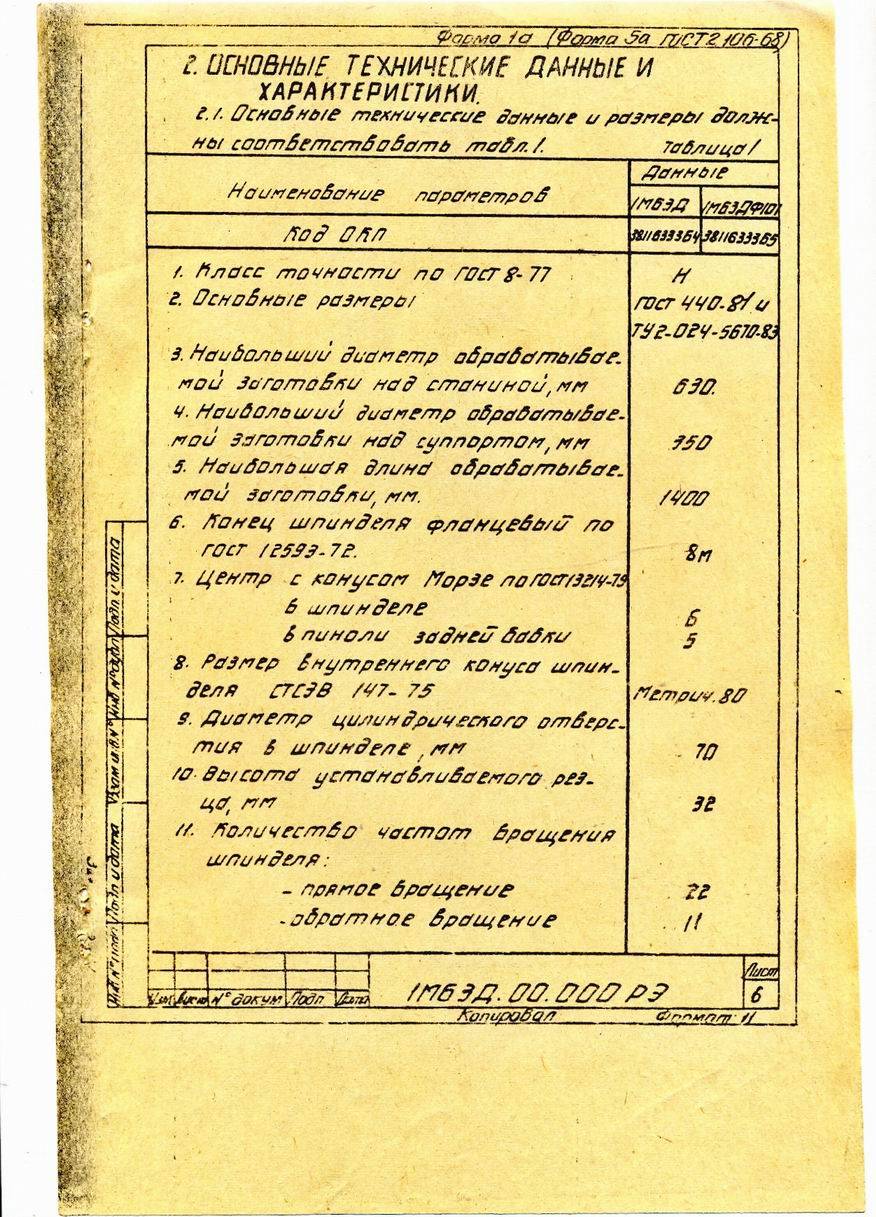

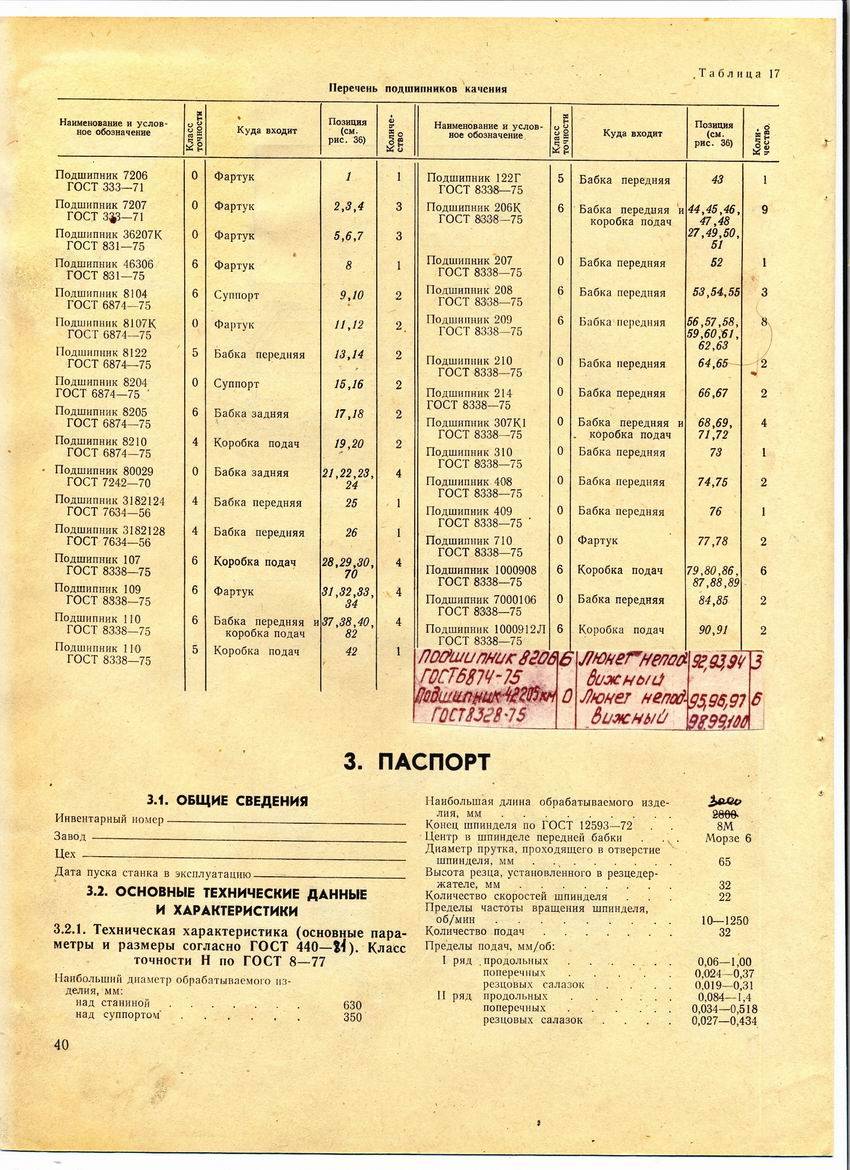

В паспорте устройства имеются описания всех его технических характеристик, среди которых, в качестве основных, выделяются следующие:

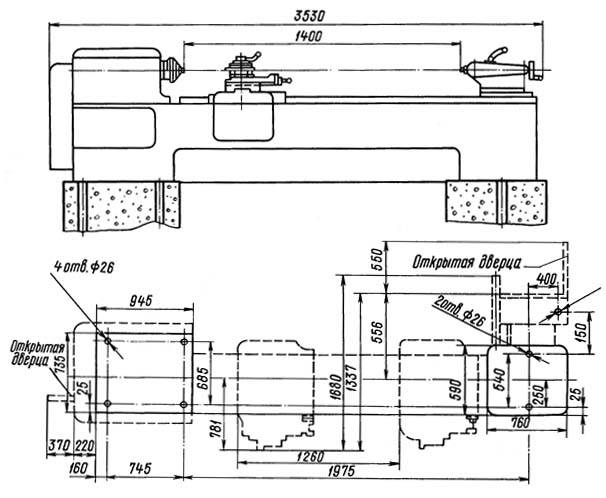

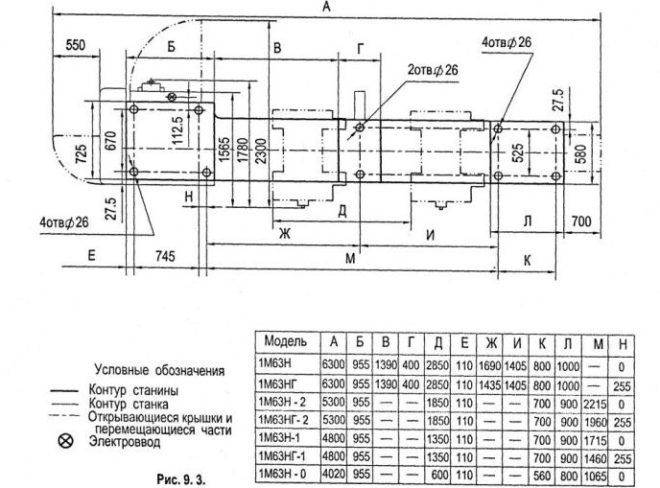

- Габариты – 353х168х129 см;

- Вес – 4400 кг;

- Присвоенная точность – «Н»;

- Ширина обрабатываемой болванки в максимальном значении – 63 см над основанием, 35 см над суппортом;

- Высота центров – 31,5 см;

- Длина обрабатываемой болванки в наибольшем значении – 140 см;

- Вес обрабатываемой болванки в наибольшем значении – 2000 кг.

- Характеристики главного вала станка:

- Мощность электрического двигателя – 13 кВт;

- Прямая скорость вращения – 10-1250 об/мин;

- Обратная скорость вращения – 18-1800 об/мин;

- Диаметр отверстия – 7 см;

- Скорости прямого вращения – 22;

- Скорости обратного вращения – 11.

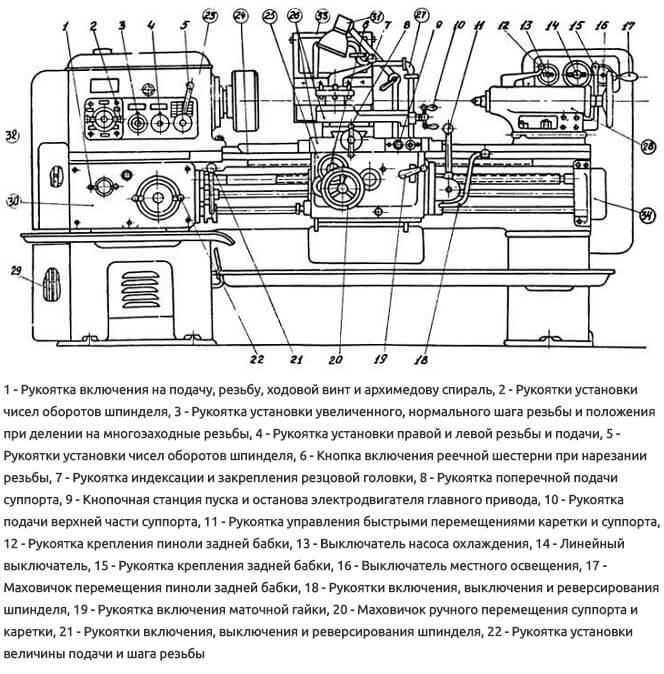

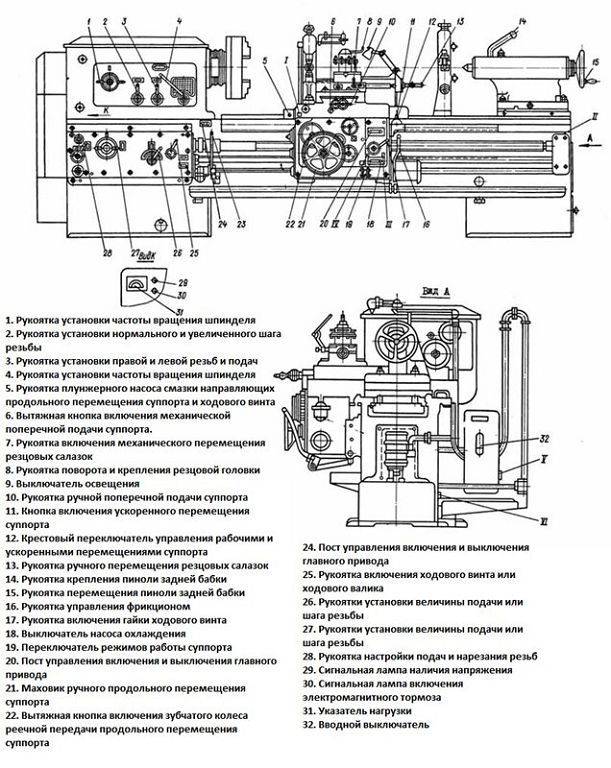

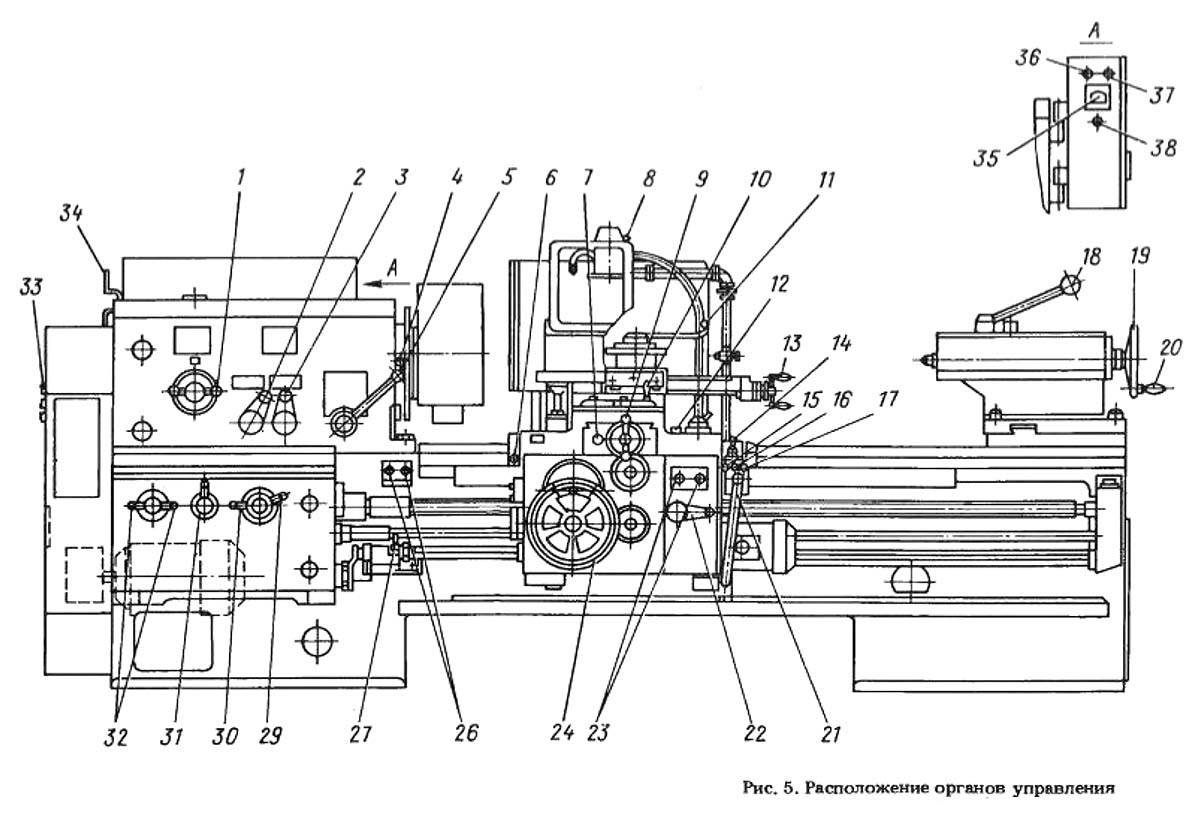

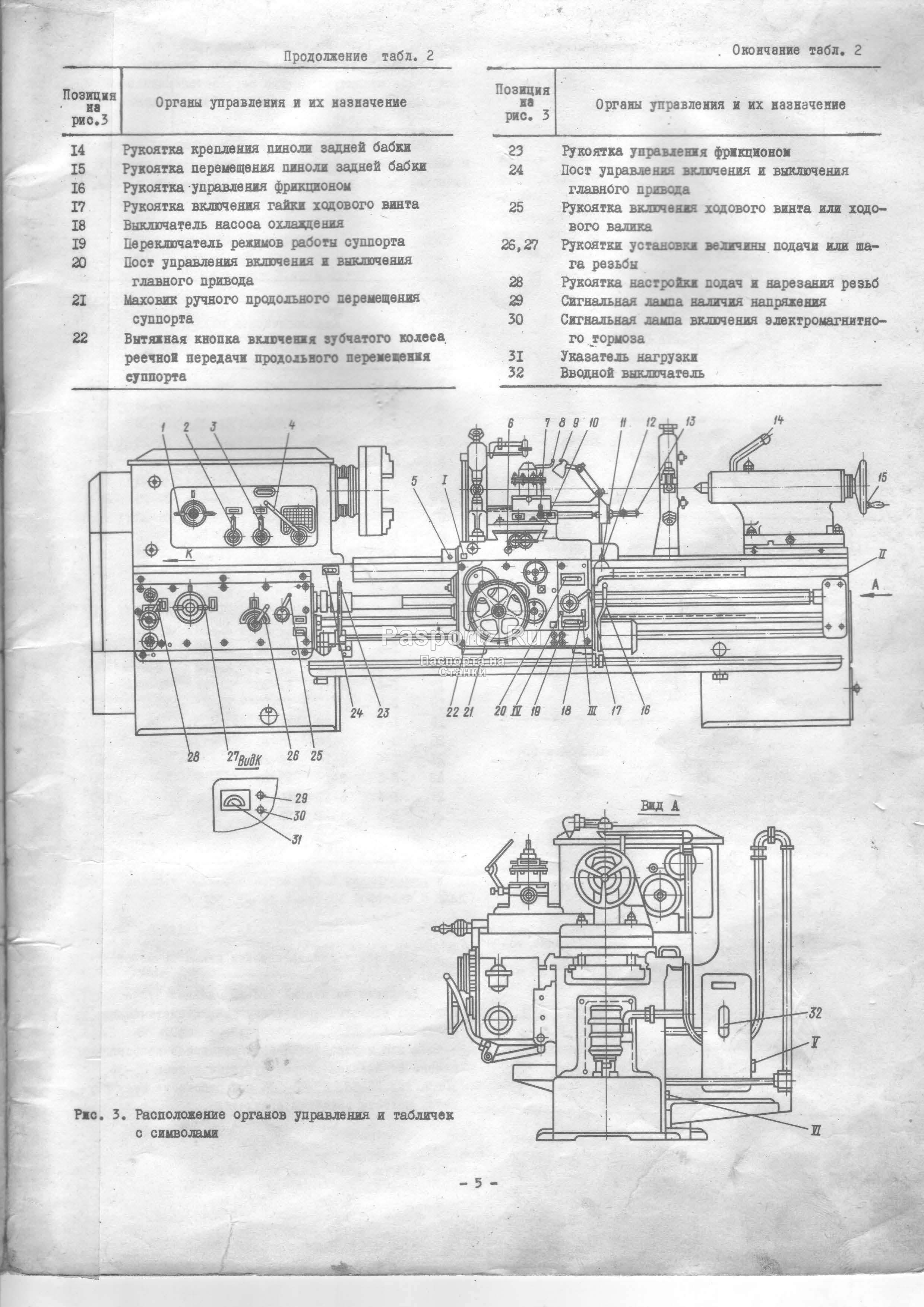

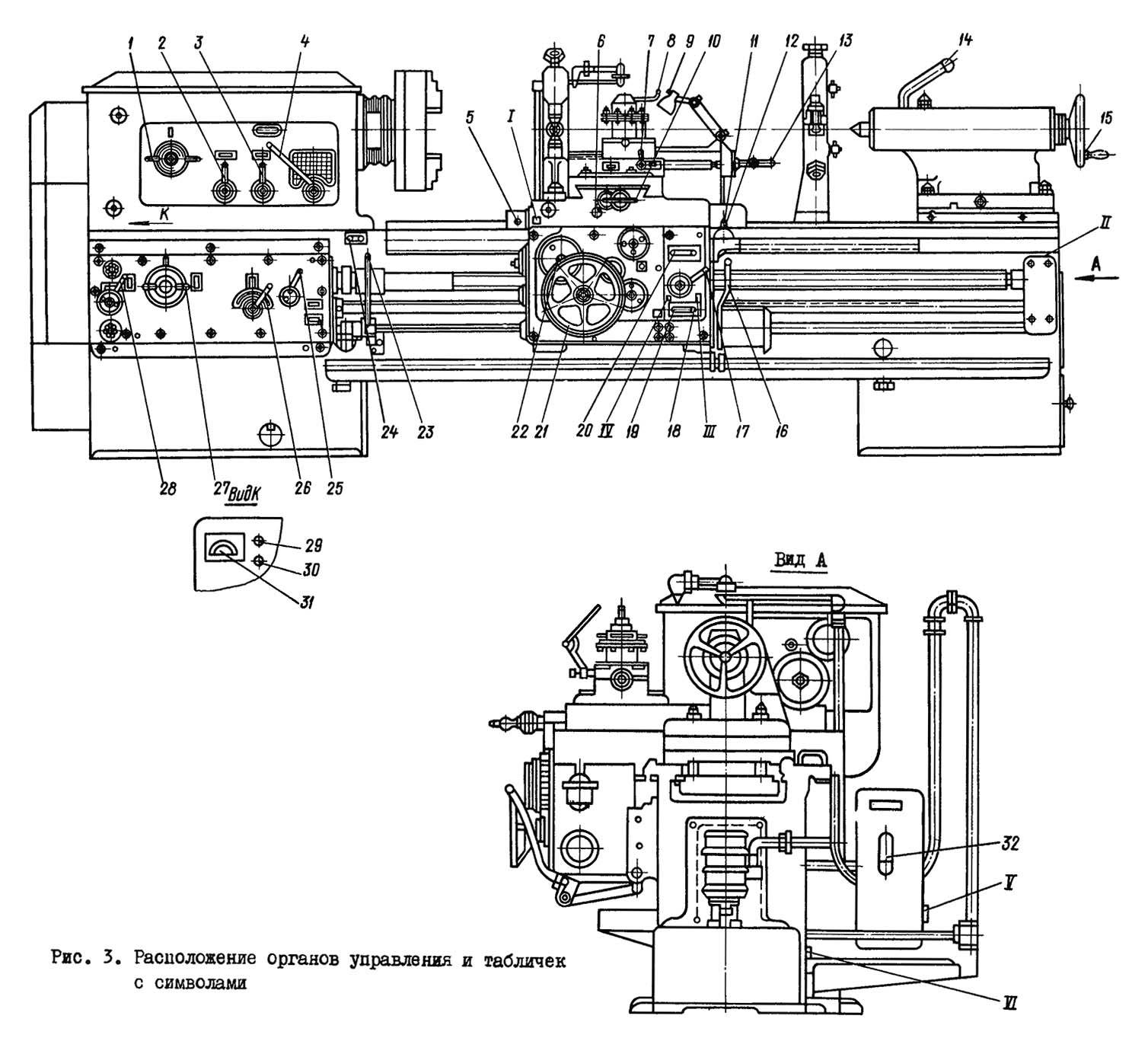

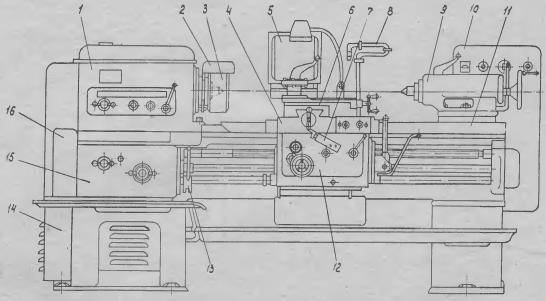

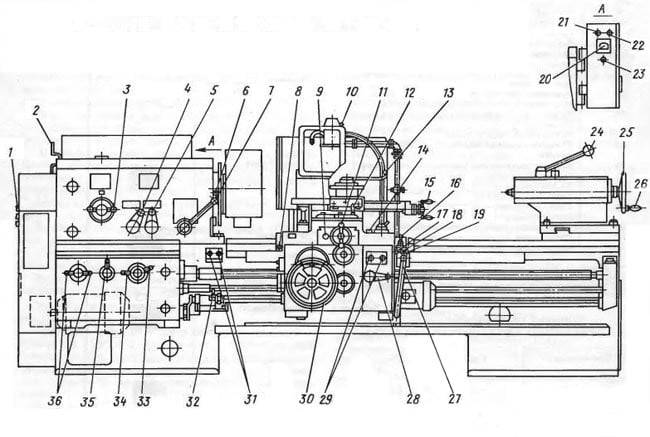

Расположение основных узлов и органов управления токарным станком 163

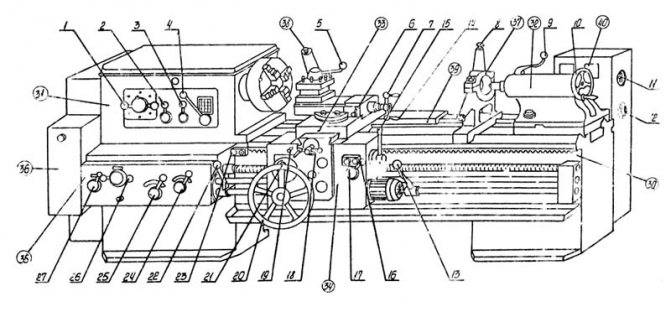

Расположение органов управления токарным станком 163

Спецификация основных узлов станка модели 163

- Станина — 16301Б001

- Коробка скоростей (передняя бабка) — 16302001Г

- Задняя бабка — 16303001А

- Суппорт — 16304001А

- Фартук — 16306001Г

- Коробка подач — 16307001А

- Сменяемые шестерни — 16308001А

- Люнет неподвижный — 16310001

- Люнет подвижный — 16311002А

- Охлаждение — 16334001А

- Электрооборудование — 16380001

Перечень органов управления станком 163

- Штурвал управления коробкой скоростей (настройка чисел оборотов шпинделя)

- Рукоятка для настройки резьбы на нормальный или увеличенный шаг и для деления при нарезании многих резьб

- Рукоятка управления реверсивным механизмом для нарезания правых и левых резьб

- Рукоятка управления переборами (настройка чисел оборотов шпинделя)

- Рукоятка поворота, фиксации и закрепления резцедержателя

- Рукоятка для включения механического перемещения верхних салазок суппорта

- Рукоятка ручного перемещения верхних салазок суппорта

- Рукоятки управления шпинделями люнета

- Рукоятка закрепления и освобождения пиноли задней бабки

- Маховичок ручного перемещения пиноли задней бабки

- Включатель напряжения

- Переключатель для точения конусов или цилиндров

- Рукоятки включения, выключения и реверсирования вращения шпинделя

- Рукоятка включения, выключения и реверсирования продольных и поперечных перемещений суппорта

- Кнопка включения быстрых перемещений суппорта

- Рукоятка включения и выключения маточной гайки

- Кнопочные станции пуска и остановки главного электродвигателя

- Рукоятка ручного поперечного перемещения суппорта

- Кнопка для включения механической подачи продольных или поперечных салазок суппорта

- Маховичок для ручного продольного перемещения суппорта

- Кнопка включения и выключения реечной шестерни

- Рукоятки включения, выключения и реверсирования вращения шпинделя

- Кнопочные станции пуска и остановки главного электродвигателя

- Рукоятка включения ходового винта или ходового вала

- Рукоятка для настройки требуемого шага резьбы или величины подачи

- Рукоятка для настройки требуемого шага резьбы или величины подачи

- Рукоятка выбора типа резьбы или подачи

Маркировка моделей

Число — буквенный индекс винторезного агрегата 1М63 показывает:

- цифра 1 – токарное оборудование;

- число 6 показывает, что станок относят к разряду металлорежущих установок;

- буква «М» указывает на поколение токарного устройства;

- цифра 3 – допустимый радиус обрабатывания болванки, составляет 315 мм.

Среди модифицированных версий токарного станка возможно следующее обозначение:

- Г – агрегат с углублением в несущей станине;

- А, М – в токарном устройстве присутствует механический привод резцового суппорта;

- Б – показатель быстроходности станка;

- К – установка с копировальной оснасткой;

- П – показывает точность обработки согласно “ГОСТ 8-82”;

- Ф1 – прибор с установкой цифровой индикации;

- Ф2 – винторезная установка с системой численного позиционирования ЧПУ;

- Ф3 – агрегат оснащен непрерывным ЧПУ.

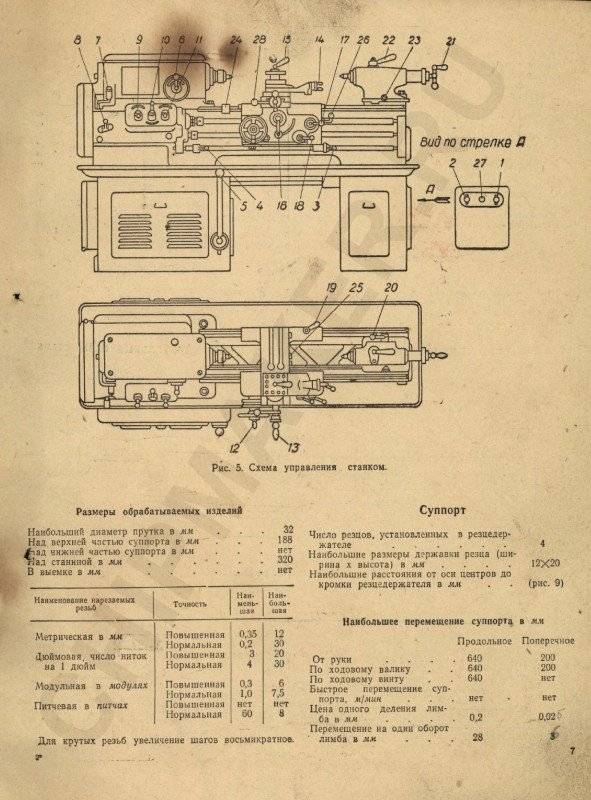

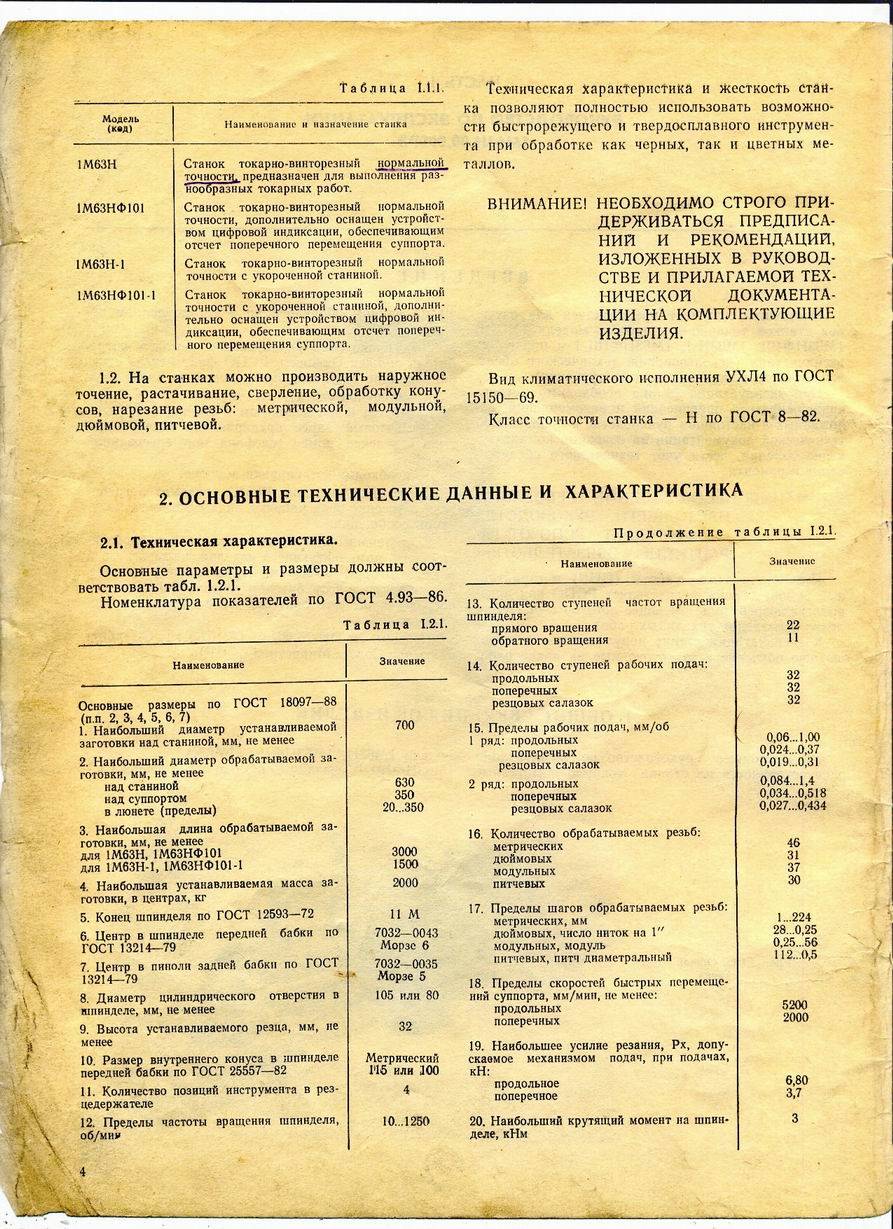

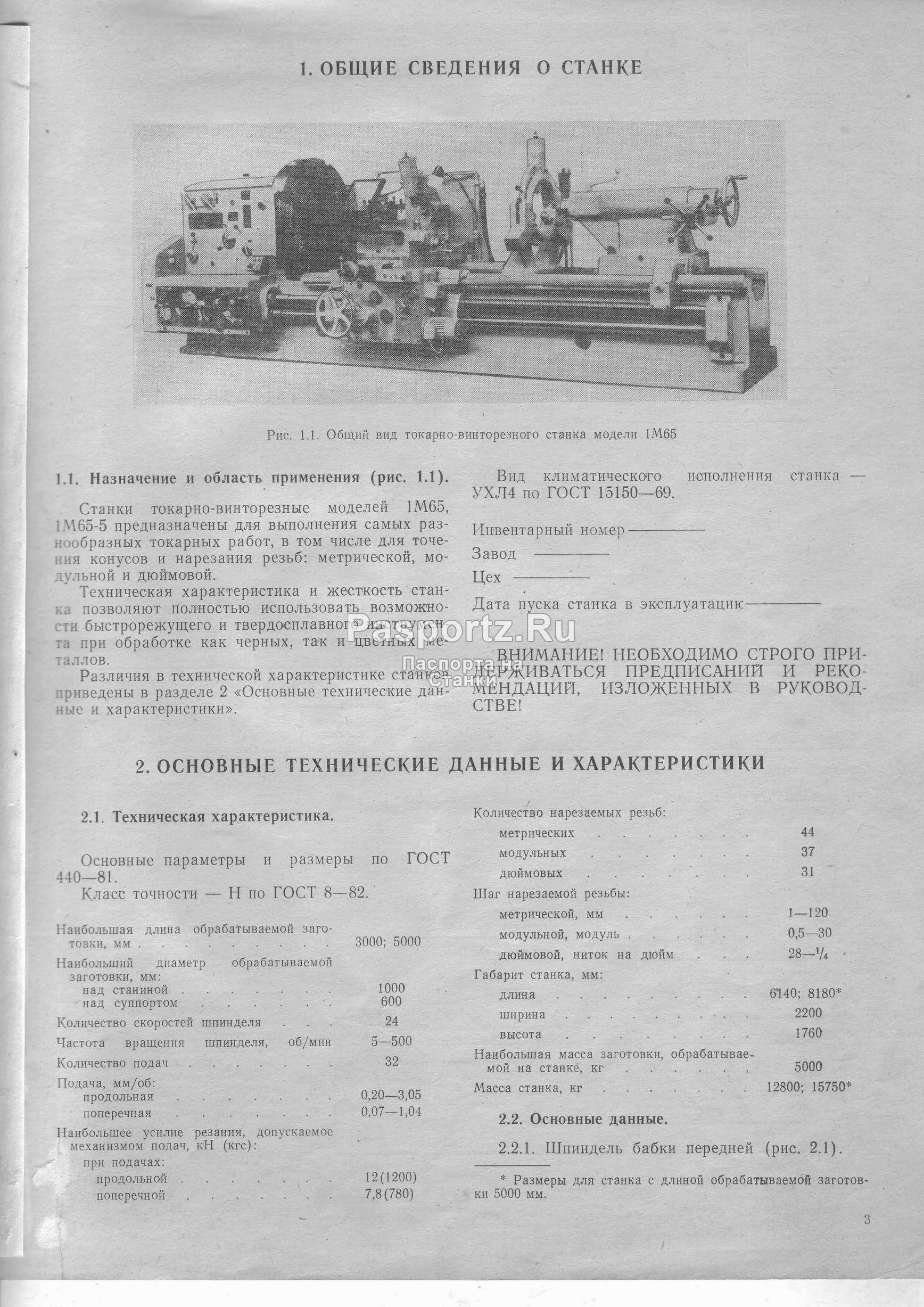

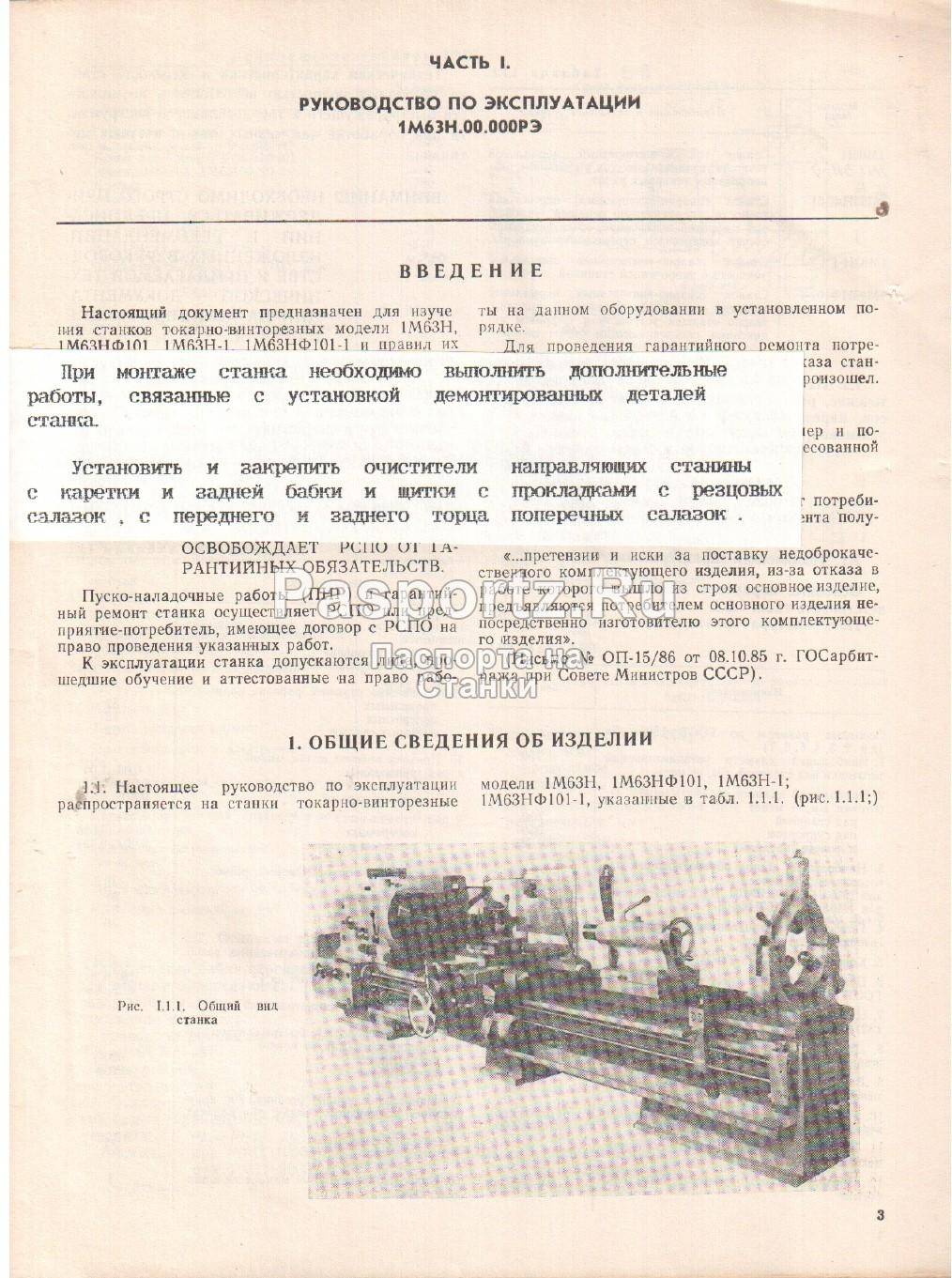

Назначение и технические характеристики

Основное назначение станка – это токарная обработка внутренних и наружных поверхностей различной формы. Возможности оборудования позволяют обрабатывать с высокой точность как простые цилиндрические, так и конические, и различные сложные поверхности. Помимо точения и растачивания, станок позволяет производить операции нарезки различных типов резьб (метрической, дюймовой, питчевой и т. д.), а также сверление, развертку и зенкование с применением резцов и другого инструмента.

Возможности станка позволяют производить обработку заготовок длиной до 10 000 мм (в зависимости от РМЦ), диаметром до 630 мм и массой до 2 тонн. Основные технические характеристики станка 1M63 можно изучить из приведенной ниже таблицы:

| Технические характеристики станка 1М63 | Параметры |

| Наибольший диаметр заготовки, устанавливаемой над станиной, мм | 700 |

| Диаметр обработки над станиной, мм | 630 |

| Диаметр обработки над суппортом, мм | 350 |

| Расстояние между центрам | 750 — 10 000 |

| Наибольшая длина детали, устанавливаемой в выемке станины, мм | 900 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 105 |

| Фланцевой конец шпинделя по DIN | 11М |

| Количество ступеней частот вращения шпинделя | 22 |

| Пределы частот вращения шпинделя, об/мин | 10 — 1 250 |

| Ускоренное продольное перемещение суппорта, м/мин | 5,2 |

| Ускоренное поперечное перемещение суппорта, м/мин | 2 |

| Мощность электродвигателя главного привода | 15 кВт |

| Наибольший вес обрабатываемой детали в центрах, кг | 3 500 |

| Габаритные размеры станка (Д х Ш х В), мм | 2 950 — 12 470 х 1 780 х 1 550 |

| Масса станка, кг | 4 200 — 13 200 |

Данный токарный станок имеет класс точности «Н» что позволяет производить широкий перечень деталей для ремонта машин и оборудования, крепежа и других изделий. Следует отметить и высокий диапазон частот вращения шпинделя — от 10 до 1250 об/мин при работе на прямом ходе, и от 18 до 1800 об/мин при обратном. Благодаря этому станок имеет 22 режима скорости при прямой обработке и 11 скоростей при реверсе, что значительно расширяет возможности работы с различными материалами.

Благодаря своей точности и высокой производительности станок 1М63 широко применяется для единичного и мелкосерийного производства в механических цехах и ремонтных мастерских. Его надежность, неприхотливость и универсальность, вместе с доступной ценой, обеспечивают его высокую популярность в различных отраслях промышленного производства и на транспорте.

Технические характеристики токарно-винторезного станка

Первые станки были созданы специалистами Рязанского завода. Своими техническими характеристиками станок получил популярность и его начали использовать многие предприятия.

Высота центров станка 1М63 составляет тридцать один с половиной сантиметров. Работать на нём можно с деталями длиной до сто сорока сантиметров. Шпиндель вращается от 10 до 1250 оборотов в минуту на прямом ходе, а на обратном до 1800 оборотов в минуту.

В станке имеется сквозное отверстие диаметр, которого составляет семь сантиметров. В резцовую головку можно поместить четыре токарных инструмента за один раз.

Модификации

Время и растущие потребности несут за собой необходимость вносить усовершенствования. Без них не обошелся и наш агрегат. К его основным модификациям относят следующие модели:

- 1М63Ф306, выпускаемая с 73-го года, отличалась наличием ЧПУ (данное отличие также присутствует у 1М63ФЗ и 1М63РФЗ);

- 1М63Ф101, вышедшая в 76-ом году, имела устройство цифровой индикации (УЦИ), которое отсчитывало поперечное движение суппорта;

- 1М63Б, отличавшаяся своей быстроходностью и увеличенной мощностью (это относится и к модификациям 1М63БГ и 1М63БФ101);

- 1М63М с повышенной мощностью, как и у 1М63МФ101 и 16Р30;

- 1М63Н, выпущенная в 92-ом году и завершившая серию, отличалась нормальной точностью (1М63НФ1 и 1М63НФ101, к тому же, были дополнены системой УЦИ, которая отсчитывала перемещения в 3-х мерной системе координат);

- 1М63Н-1, имевшая нормальную точность и более короткую станину (1М63НФ10М обладала еще и УЦИ);

- 1М63НГ, отличавшаяся выемкой на станине;

- 1М63НП, преимуществом которой была повышенная точность.

Некоторым, из перечисленных станков, можно уделить немного больше внимания. К примеру, рассматривая одну из последних модификаций (1М63Н) можно выделить несколько конструктивных особенностей модели:

- буква «Н» в названии указывает на нормальную точность обработки, которую обеспечивали три фактора: температурная стабильность, устойчивость к вибрациям и жесткость конструкции;

- внушительный срок службы токарной машины, обеспеченный двумя призматическими направляющими, расположенными на станине, и другими высоконадежными узлами;

- ускоренная обработка резьбы за счет того, что реверсивное вращение шпинделя имеет на 30% большую частоту, чем прямое;

- зубчатые колеса, которые выполнены из легированной стали;

- повышенная безопасность эксплуатации, гарантированная системами блокировки станка, а также ограждающими зонами резки;

- более мощный, по отношению к оригинальной модели, двигатель;

- возможность обрабатывать заготовки длиною до 10 м и массой до 3,5 т.

Рассмотренный нами станок 1М63 имеет достаточно особенностей, которые обеспечили ему популярность и признание не только на родине, но и за рубежом. На его базе было создано огромное количество модификаций, добавляющих этой машине еще больше достоинств. Не смотря на то, что в новом веке уже создано огромное количество современных станков, превосходящих во многом полувекового трудягу, он и его улучшенные модели продолжают стоять в строю, каждый день обрабатывая тысячи новых деталей.

Основные сведения

Новый станок, заменивший 163-ю модель, превзошел ее по всем самым важным показателям, от удобства и безопасности до надежности и производительности. Его появление дало возможность работать с любыми металлами на абсолютно новом качественном уровне.

Модель 1М63 из семейства популярнейших агрегатов на просторах СССР и странах СНГ способен выполнять токарные работы в индивидуальном производстве и в производстве мелких серий по заготовкам различных размеров. Основным его предназначением считается нарезка и расточка разновидных резьб. Помимо этого, на нем выполняется обточка внешних и внутренних поверхностей деталей, имеющих форму цилиндра или конуса, обточка конусных фасонов, обрезка, зенкеровка отверстий, накатка сетчатого рифления.

Чем же так примечателен данный станок? В первую очередь, это станина повышенной жесткости. Эта особенность, в сочетании с настройками шпинделя и каретки, позволяет выполнять работы с высокой точностью, а также обеспечивают высокую надежность.

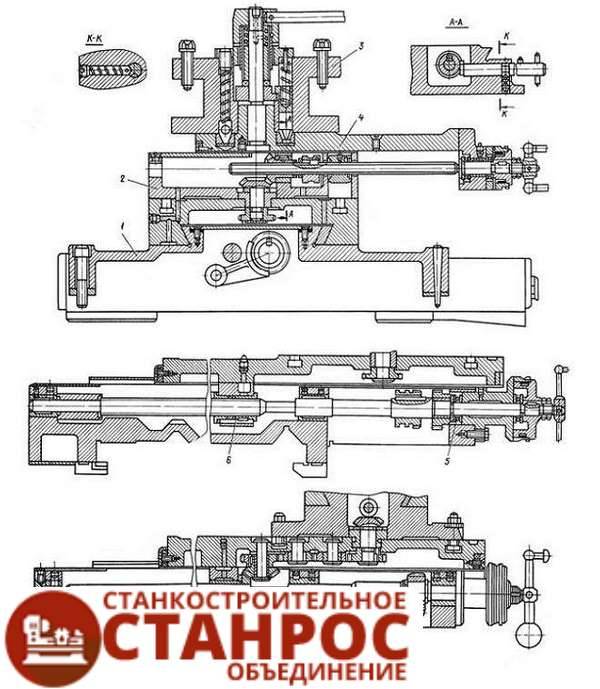

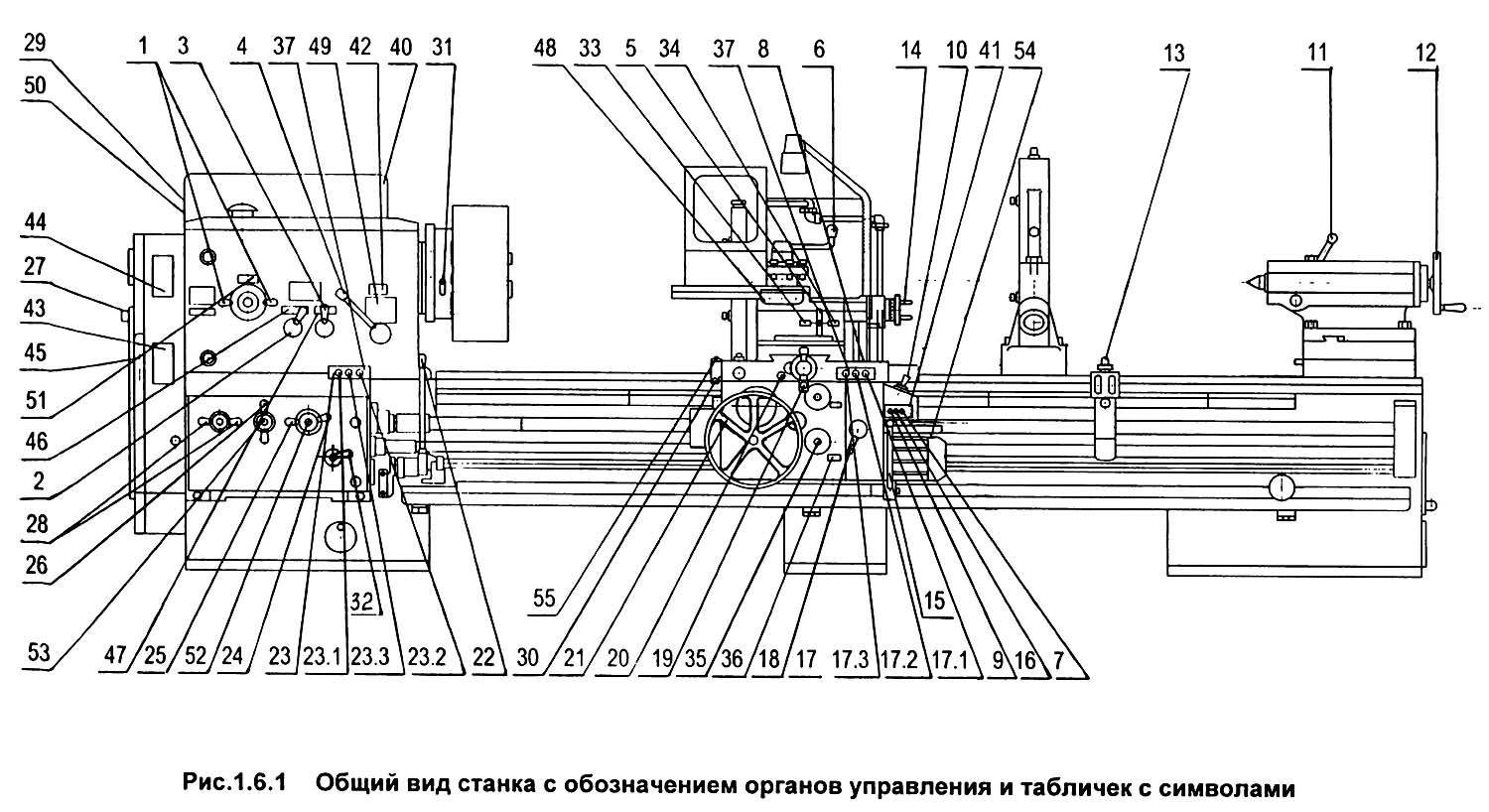

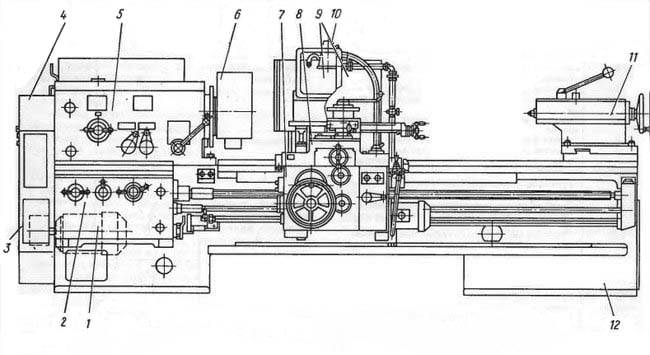

Далее представлен схематический рисунок, с помощью которого можно ознакомиться с устройством основных составляющих элементов токарного агрегата:

Схематический рисунок станка 1м63

- Двигатель;

- Коробка подач;

- Защитный кожух;

- Сменные шестерни;

- Передняя бабка;

- Ограждение патрона;

- Фартук;

- Суппорт;

- Ограждение;

- Электрооборудование;

- Задняя бабка;

- Станина.

На следующем схематическом рисунке отображены настраивающие и управляющие станком средства:

Схематический рисунок: управляющие станком.

- Валовый квадрат;

- Выключатель вводной;

- Рукоять частотной настройки шпиндельного вращения;

- Устанавливающая шаг и цену деления резьбы ручка;

- Устанавливающая величину подачи и нарезку резьб ручка;

- Включающая ограждение патрона кнопка;

- Рукоять частотной настойки шпиндельного вращения;

- Запуск смазывающего насоса;

- Запуск поперечной подачи;

- Подача света;

- Рукоять для поперечной подачи суппорта в ручном режиме;

- Запуск механического поперечного перемещения суппорта;

- Ручка, закрепляющая и поворачивающая резцедержатель;

- Сжимающая и разжимающая крепление каретки головка;

- Ручное движение верхнего суппорта в поперечном направлении;

- Запуск суппорта и его быстрого хода;

- Включение заточки конусных и цилиндрических заготовок;

- Запуск насоса для подачи смазочно-охлаждающих жидкостей;

- Регулировка подач дистанционного управления;

- Указатель нагрузки;

- Лампа, сигнализирующая о работе электромагнитного тормоза;

- Датчик наличия напряжения;

- Аварийный датчик;

- Закрепляющая пиноль задней бабки ручка;

- Маховик, отвечающий за осевое движение пиноли;

- Рукоять маховика;

- Управление фрикционом;

- Механизм, подключающий гайку ходового винта;

- Кнопки пуска и глушения основного двигателя;

- Маховик, управляющий движением суппорта по направляющим;

- Кнопки пуска и глушения основного двигателя;

- Управление фрикционом;

- Шаговая наладка резьбы;

- Корректировка шага резьбы;

- Настройка вида резьбы;

- Подбор шага для нарезки резьбы.

Благодаря конструктивной жесткости элементов, а также и техническим особенностям агрегата в сочетании с использованием твердосплавных резцов для быстрой резки, даже на повышенных скоростях можно эксплуатировать оборудование на пределе его возможностей, обрабатывая различные металлы. Мощность двигателя и достаточное количество скоростей шпинделя сохраняют высокий уровень эффективности при обработке любого металла. Механическое передвижение верхней части суппорта дает возможность точить и короткие, и длинные конусные детали. Сменные шестерни гитары позволяют настроить нужный шаг резьбы, а зубчатыми колесами устанавливается величина подачи. Силами специального двигателя осуществляется быстрое продольное и поперечное передвижение суппорта.

Многофункциональный механизм 22-ступенчатой коробки скоростей дает возможность реверсивного движения суппорта. К тому же, он позволяет увеличить шаг резьбы. Стоит также упомянуть и про механизм, тормозящий шпиндель. Для его активации на пульте управления есть соответствующая кнопка.

Встроенная в закрытый фартук система смазки представляет собой распределитель масла и специальный насос, оборудованный фильтром с тонкостью в 120 мкм, что обеспечивает поступление в узлы только чистые смазочные составы.

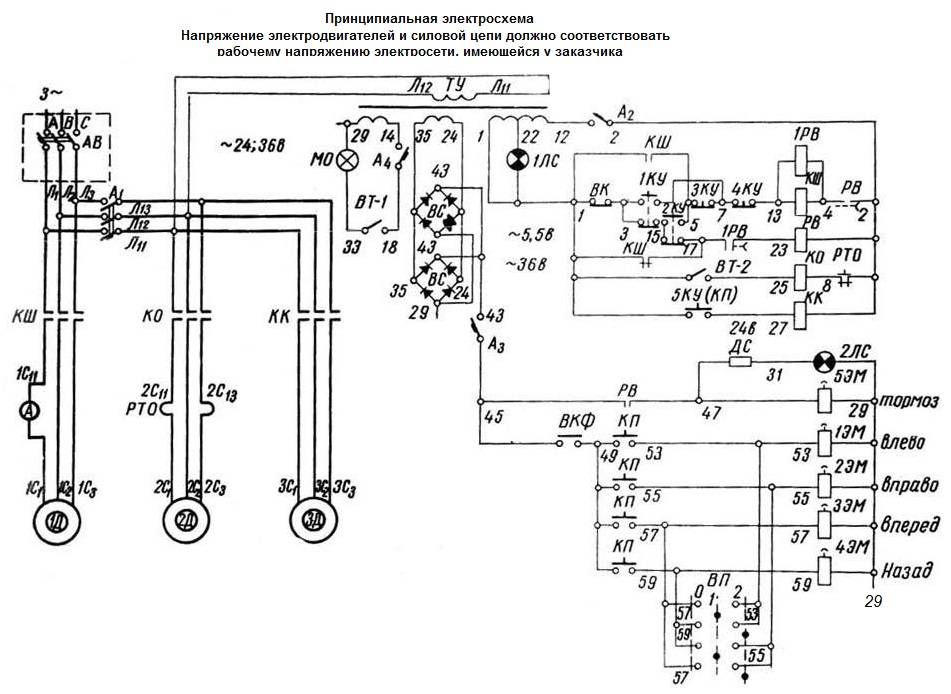

1м63 электросхема

Электрооборудование рассчитано для работы от трехфазного переменного тока напряжением 380В частотой 50 Гц. Питание цепей управления переменного тока осуществляется от понижающего трансформатора.

Питание цепей управления постоянного тока производится от селенового выпрямителя.

Защита от токов короткого замыкания и перегрузок электродвигателей и электроаппаратуры выполнена посредством автоматических выключателей и теплового реле.

Нулевая защита обеспечивается магнитными пускателями, которые при понижении напряжения до 50-80% отключают электродвигатели.

Управление главного привода станка кнопочное и производится с постов управления, расположенных на станине около коробки подач и на фартуке.

Управление приводом быстрого хода каретки производится посредством толчковой кнопки в рукоятке крестового переключателя, расположенного на фартуке.

Управление электронасосом охлаждения и выбор режимов работы станка осуществляется посредством выключателей, установленных на фартуке.

Ввод от сети выполняется снизу шкафа через отверстие диаметром 35 мм проводом марки ПГВ черного цвета сечением 3×6 мм2.

На левой боковой стенке шкафа установлен вводный автоматический выключатель кВ,

На кожухе под коробкой подач установлены нагрузочный амперметр и сигнальные лампы, контролирующие наличие напряжения и включения тормозной муфты.

На фартуке суппорта установлены переключатель режима работа станка ВН2 и крестовый переключатель подачи каретки и суппорта.

Во избежание резкого торможения шпинделя используется регулируемое сопротивление Б7 типа 1ПЭВР-50-51 Ом ±5%, которое осуществляет регулирование напряжения на катушке тормозной муфта. Величина сопротивления устанавливается при наладке станка порядка 30 Ом, чтобы осуществлять торможение шпинделя в течение 5. 8 сек.

Описание работы

Перед началом работа необходимо убедиться что все автоматические включатели включены.

Рисунок — Принципиальная электросхема станка 1м63

Пуск электродвигателя главного привода Ц осуществляется нажатием кнопки 1КУ или 2КУ , которая замыкает цепь катушки контактора переводя его на самопитание.

Останов электродвигателя главного привода 1Д осуществляется нажатием кнопки ЗКУ или 4КУ .

Управление вращением шпинделя осуществляется рукояокой включения фрикциона.

При отключенном фрикционе (шпиндель не вращается) замыкается размыкаемый контакт конечного выключателя ВК (1-3) и включаются реле временя 1PB,

РВ и тормозная муфта 5ЭМ. При этом загорается сигнальная лампа 2ЛС. При работе двигателя главного привода на холостом ходу реле времени РВ, настроенное на выдержку времени 2,5. 3 мин, отключает двигатель посредством контактов РВ (2-4). Одновременно реле времени 1PB потеряет питание и с выдержкой времени 25 с отключает тормозную муфту 5ЭМ.

При включенном фрикционе контакт ВК (1-3) размыкается, отключает реле времени РВ и тормозную муфту 5ЭМ.

При отключении двигателя 1Д кнопкой ЗКУ или 4КУ посредством размыкаемого контакта КШ (1-17) включается реле времени РВ и тормозная муфта 5ЭМ.

Контроль за нагрузкой электродвигателя главного привода осуществляется по амперметру.

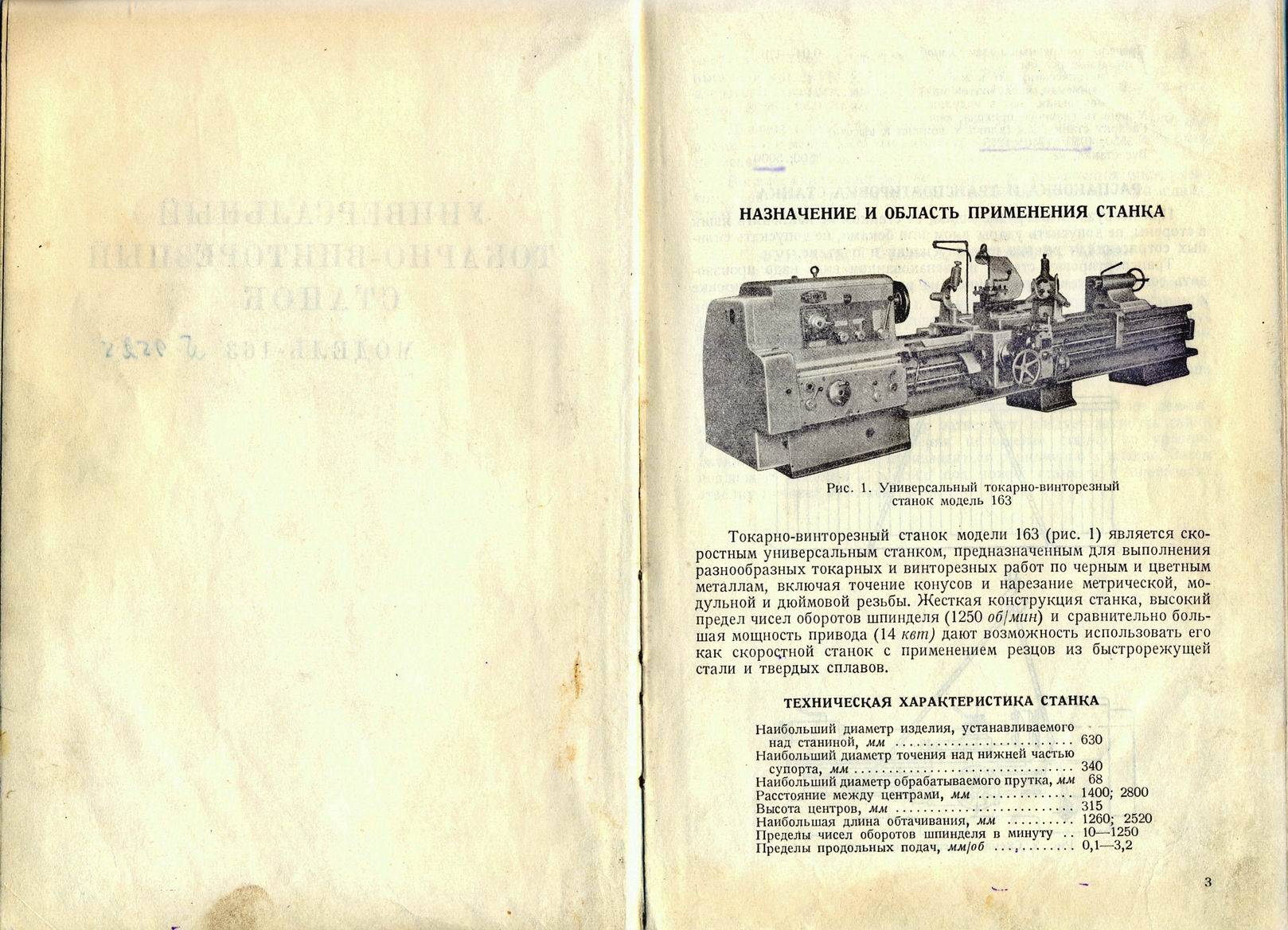

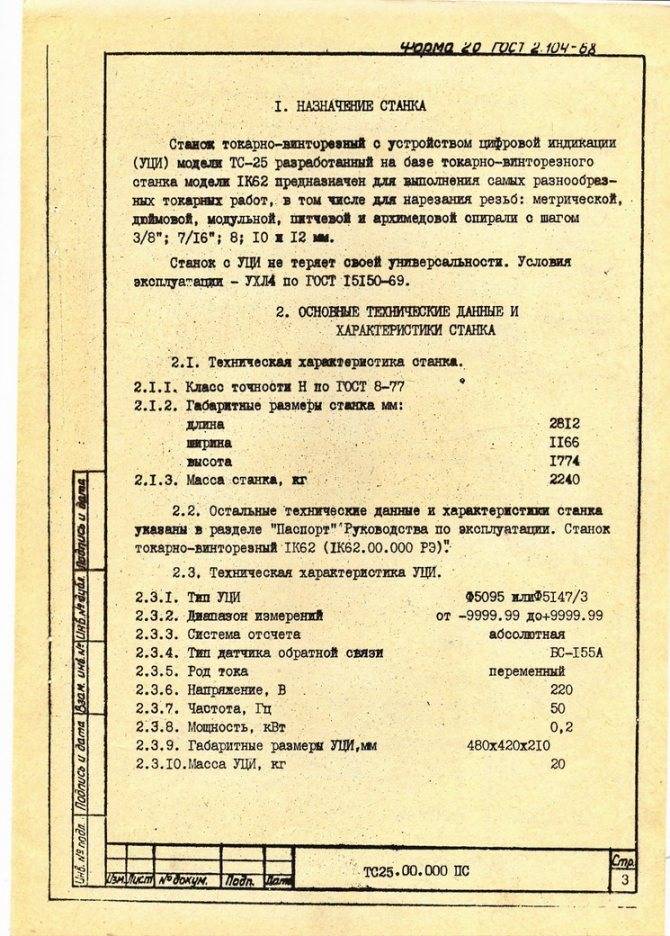

1М63Д станок токарно-винторезный универсальный. Назначение, область применения

Станок токарно-винторезный 1м63д (начало серийного производства – 1983 год) заменил модель . В 1986 году станок 1м63д был заменен на более совершенную модель .

Токарно-винторезные станки 163 серии одни из самых распространённых на территории бывшего СССР, предназначен для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб (метрической, модульной, дюймовой и питчевой).

Модификации токарного винторезного станка 1М63

1М63 – следующее поколение 163-й серии, станок заменил модель 163, начало выпуска 1968 год.

1М63Ф306 – токарно-винторезный станок с ЧПУ, начало серийного выпуска 1973 год.

1М63Ф101 – токарно-винторезный станок с УЦИ, обеспечивающим отсчет поперечного перемещения суппорта, начало серийного выпуска 1976 год.

1М63Б, 1М63БГ, 1М63БФ101 – токарно-винторезные быстроходные повышенной мощности.

1М63Д, 1М63ДФ101 – токарно-винторезные, Тбилиси, 1983 год.

1М63М, 1М63МФ101 – токарно-винторезные повышенной мощности, Тбилиси, 1986 год.

1М63МФ30 – токарный станок с ЧПУ Электроника НЦ-31, Тбилиси.

1М63МС5 – токарно-винторезный станок 163 серии, Тбилиси, 1991 год.

Основные технические характеристики токарно-винторезного станка 1М63Д

Изготовитель – Тбилисский станкостроительный завод им. Кирова.

Запланированный срок установочной серии – 1983 год.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной – Ø 630 мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом – Ø 350 мм

- Расстояние между центрами – 1400 мм

- Высота центров – 315 мм

- Мощность электродвигателя – 15 кВт

- Вес станка полный – 4,3 т

Шпиндель токарно-винторезного станка 1М63Д

- Конец шпинделя – по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств)

- Номинальный диаметр конуса D = 139,719 мм, условный размер конца шпинделя – 8

- Внутренний (инструментальный) конус шпинделя – Морзе 6

- Диаметр сквозного отверстия в шпинделе – Ø 70 мм

- Пределы чисел прямых оборотов шпинделя в минуту (22 ступеней) – 12,5..1600 об/мин

- Пределы чисел обратных оборотов шпинделя в минуту (11 ступеней) – 22,4..2240 об/мин

- Диаметр стандартного патрона – Ø 400 мм

Подачи и резьбы токарно-винторезного станка 1М63Д

- Пределы продольных подач – 0,06..1,4 мм/об

- Пределы поперечных подач – 0,024..0,518 мм/об

- Пределы подач резцовых салазок – 0,019..0,434 мм/об

- Пределы шагов резьб метрических – 1..124 мм

- Пределы шагов резьб модульных – 0,25..56 модулей

- Пределы шагов резьб дюймовых – 28..1/4 ниток на дюйм

- Пределы шагов резьб питчевых – 112..0,5 питчей

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Суппорт станка имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

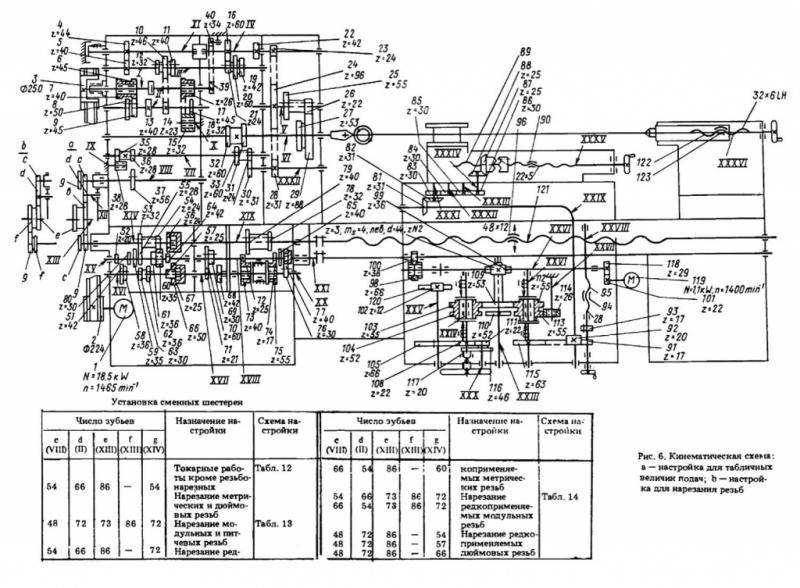

Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

Обозначение токарного станка

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков, в том числе и принята единая система условных обозначений станков.

1 – токарный станок (номер группы по классификации ЭНИМС)

М – поколение станка или обозначение завода – производителя:

6 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 – токарно-винторезный)

3 – высота центров над станиной (1, 2, 3, 4, 5) (2 – высота центров 315 мм)

Буквы в конце обозначения модели:

Г – станок с выемкой в станине

А, М – станок с механическим приводом верхнего (резцового) суппорта. Поставляется по особому заказу

Б – станок быстроходный

Д – станок изготовленный Тбилисским станкостроительным заводом им. Кирова

К – станок с копировальным устройством

П – точность станка – (н, п, в, а, с) по ГОСТ 8-82 (П – повышенная точность)

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Устройство станка

Установлен на левом конце рабочей основы устройства и представляет коробку скоростей. Главный рабочий вал расположен на двух опорах: передняя – подшипник с двумя рядами конических роликов; задняя – подшипник с одним рядом конических роликов и пружинами.

Суппорт

Крестовая конструкция, передвигающаяся в осевом и перпендикулярном направлении. Передвижение осуществляется механическим или ручным способом. Резцедержатель снабжен механизмом, обеспечивающим его ускоренное перемещение.

Задний узел

Установлен на направляющих рабочей основы устройства, передвигается на четырех подшипниках и фиксируется на направляющих двумя планками и четырьмя болтами. Перпендикулярное смещение узла осуществляется двумя винтами и одной гайки, встроенных в мостик.

Видео: токарная работа на станке 1М63

Republished by Blog Post Promoter

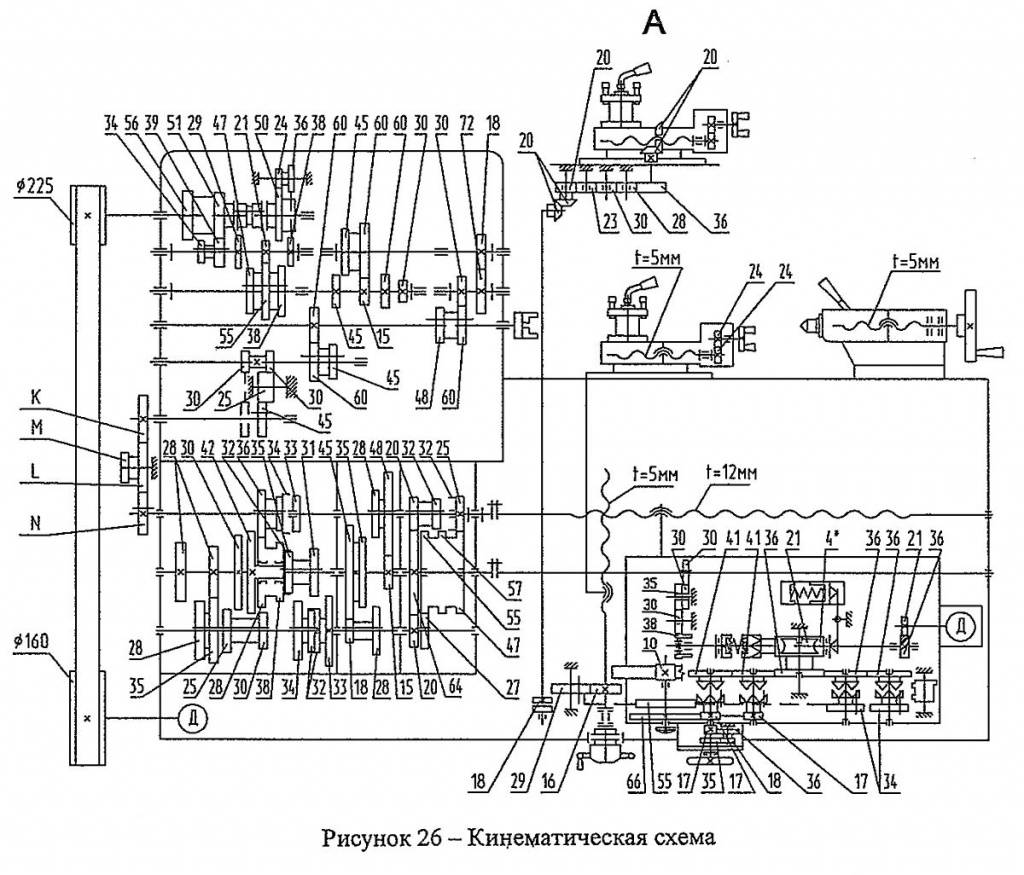

Коробки скоростей и подачи

Коробка скоростей находится в левой части основы устройства. На ее фрикционное колесо передается вращение от электрического двигателя, благодаря чему в коробке активируются шестерни. Всего 22 скорости, выбор которых осуществляется последовательным их переключением.

Частоты механизмов основного вала выбираются при помощи зубчатых колес, изготовленных из высококачественной стали, прошедшей термообработку. Шестерни установлены на специальных стальных валиках, вращающихся на роликовых и шариковых подшипниках. В коробке установлены два устройства, повышающие шаг резьбы и реверсирующие движение резцедержателя.

Коробка подач имеет двухосную компоновку, за счет чего повышается эффективность ее работы. Ее регулировка осуществляется при помощи рукояток-переключателей и шестерней. Только при включении шпинделя напрямую, с использованием отдельного комплекта шестерней, разрешается нарезать специальные, отличающиеся особой точностью, резьбы.

Подача вращения из коробки скоростей на вал подач осуществляется посредством гитары. Комбинируя сменные шестерни можно настраивать установку на нарезку разных резьб.