5 Как сделать клещи?

Контактная сварка может быть оснащена клещами, которые монтируют непосредственно в сам корпус устройства, как на видео, либо выносными в виде ножниц. Первые, с точки зрения выполнения качественной, надежной изоляции между их узлами и обеспечения хорошего контакта в цепи от трансформатора до электродов, изготовить и подсоединить гораздо проще, чем выносные.

Однако прижимное усилие, развиваемое такой конструкцией, если не нарастить длину подвижного рычага клещей после электрода, будет равно усилию, создаваемому непосредственно сварщиком. Выносными клещами удобнее пользоваться – можно работать на некотором удалении от аппарата. А усилие, развиваемое ими, будет зависеть от длины ручек. Однако надо будет в месте их подвижного болтового соединения сделать достаточно хорошую изоляцию из текстолитовых втулок и шайб.

Изготавливая клещи, нужно заранее предусмотреть необходимый вылет их электродов – расстояние от корпуса аппарата или места подвижного соединения ручек до электродов. От этого параметра будет зависеть максимально возможное расстояние от кромки листовой детали до места, где выполняется сварка.

Электроды клещей делают из прутков меди либо бериллиевой бронзы. Можно использовать жала мощных паяльников. В любом случае диаметр электродов должен быть не меньше, чем у подводящих к ним ток проводов. Чтобы получать сварочные ядра нужного качества, у контактных площадок (кончиков электродов) размер должен быть как можно меньше.

Электроды

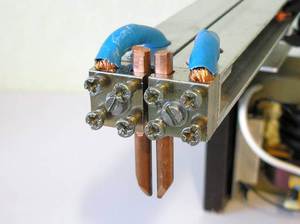

На конце рабочей части клещей расположены электроды, изолированные от металлических элементов конструкции и являющиеся сменными элементами устройства.

К каждому электроду подходит питающий кабель от сварочного трансформатора. Сжатие соединяемых деталей осуществляется электродами. Изготавливаются эти важнейшие элементы устройства из сплавов на основе меди.

Безусловно, этот выбор обусловлен высокими электротехническими качествами меди. Для увеличения прочности и жаростойкости изделий, а также уменьшения их выгорания в процессе эксплуатации, сплав обогащается легирующими добавками хрома, кадмия, бериллия и других элементов.

Как подобрать электроды

В большинстве случаев умельцы изготовляют электроды самостоятельно. В зависимости от мощности сварки, подходят медные стержни диаметром от 5 до 15 мм. С одной стороны они вставляются в металлическую гильзу с зажимными болтами, закрепленную на кабеле от трансформатора. Как и кабель, электроды прочно зажимаются болтами.

Второй вариант крепления электрода — пайка. Это тоже довольно надежный и эффективный способ, обеспечивающий надежный электроконтакт, но менять электрод в таком случае сложнее. Это не слишком влияет на продуктивность работы — электроды изнашиваются очень медленно, особенно при любительской сварке.

Электроды для точечной сварки

Намного важнее надежный контакт. Если соединение неплотное, то провод и электрод будут окисляться и перегреваться, а сила тока будет меньше требуемой. Также необходимо все соединительные кабели делать как можно короче — диаметр электрода и кабеля должны быть одинаковыми, иначе возможны сюрпризы в виде горящей изоляции или обгорания стержней.

Нелишним будет напомнить, что для медных электродов выбираются такие же медные провода. Сочетания алюминий/медь ненадежно и приводит к ненадежной сварке.

Рабочие концы электродов могут быть заостренными (коническими), овальными или плоскими. В бытовых самодельных аппаратах удобнее всего использовать плоский нижний и конический верхний электроды. Такое сочетание обеспечит и высокую плотность тока в точке сварки, и надежную опору для прижима деталей.

Устройство клещей для точечной сварки

Сварочные клещи для точечной сварки обеспечивают и активное прохождение тока, и необходимую степень сжатия. Они представляют собой мини сварочный аппарат.

Точечная сварка металла базируется на двух явлениях — плавлении металла в месте контакта при прохождении тока высокой плотности и механическом сжатии зоны размягчения. При достаточно сильном сжатии между двумя деталями, разогретыми до состояния пластической деформации, происходит взаимодействие на молекулярном уровне — их частицы образуют монолит.

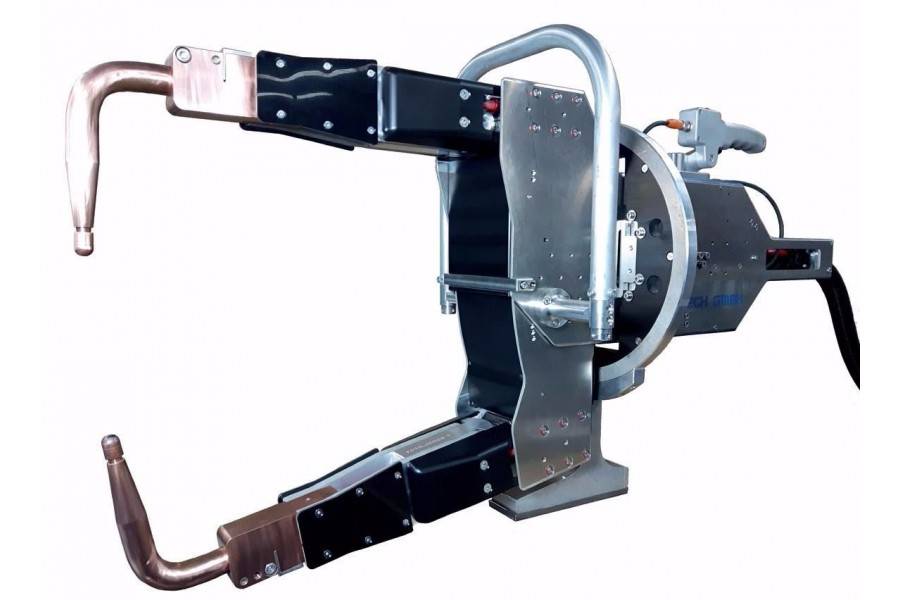

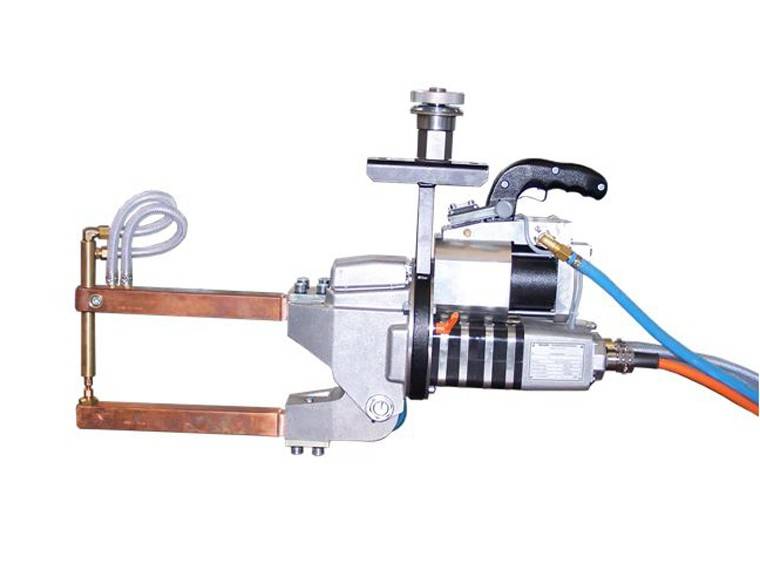

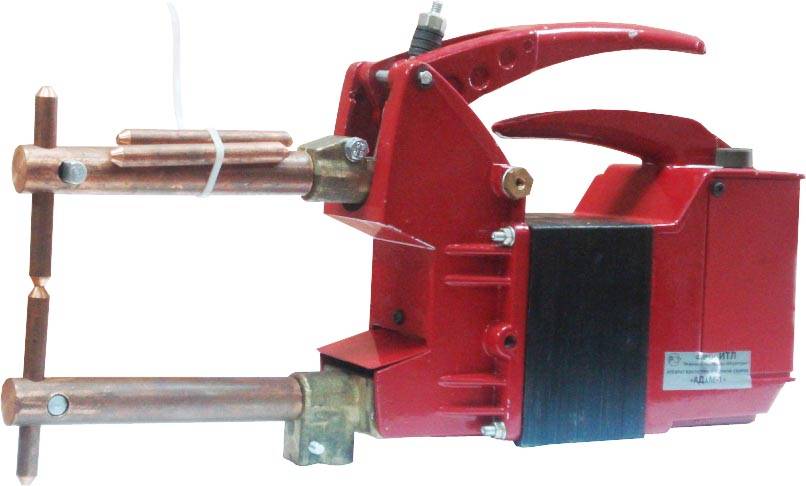

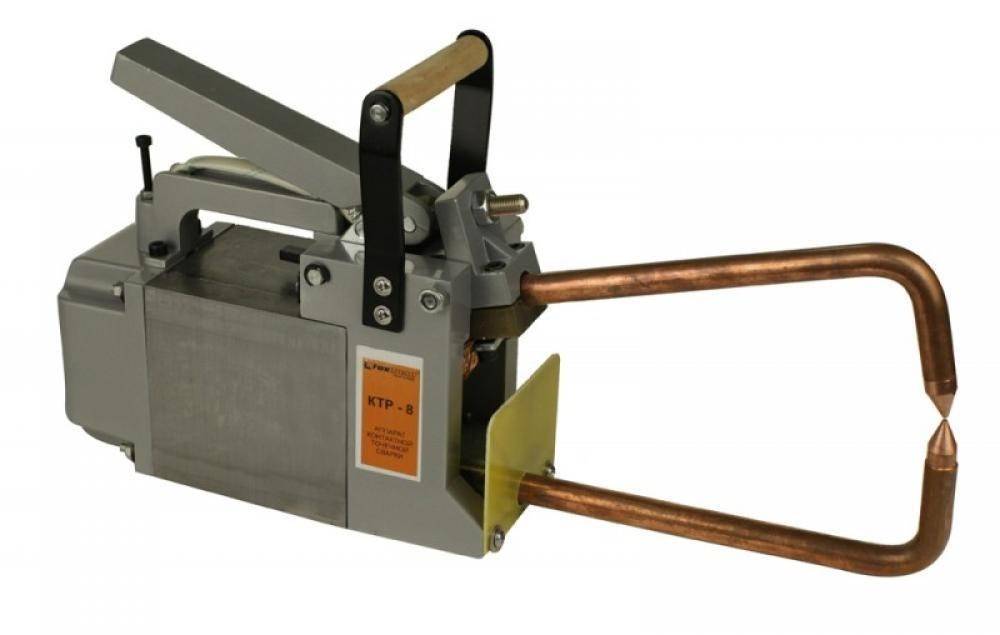

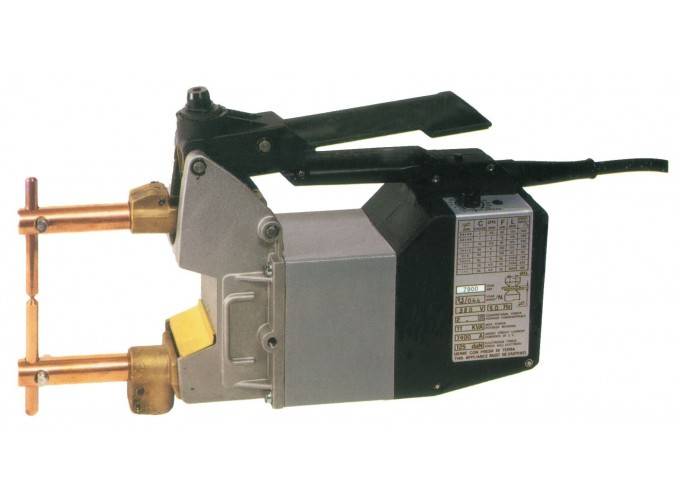

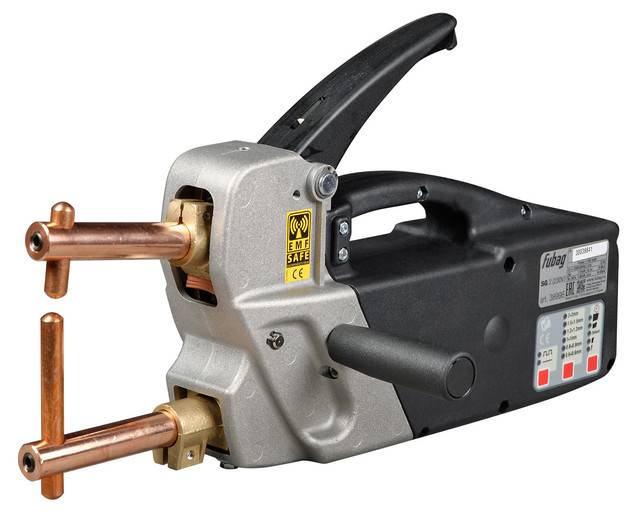

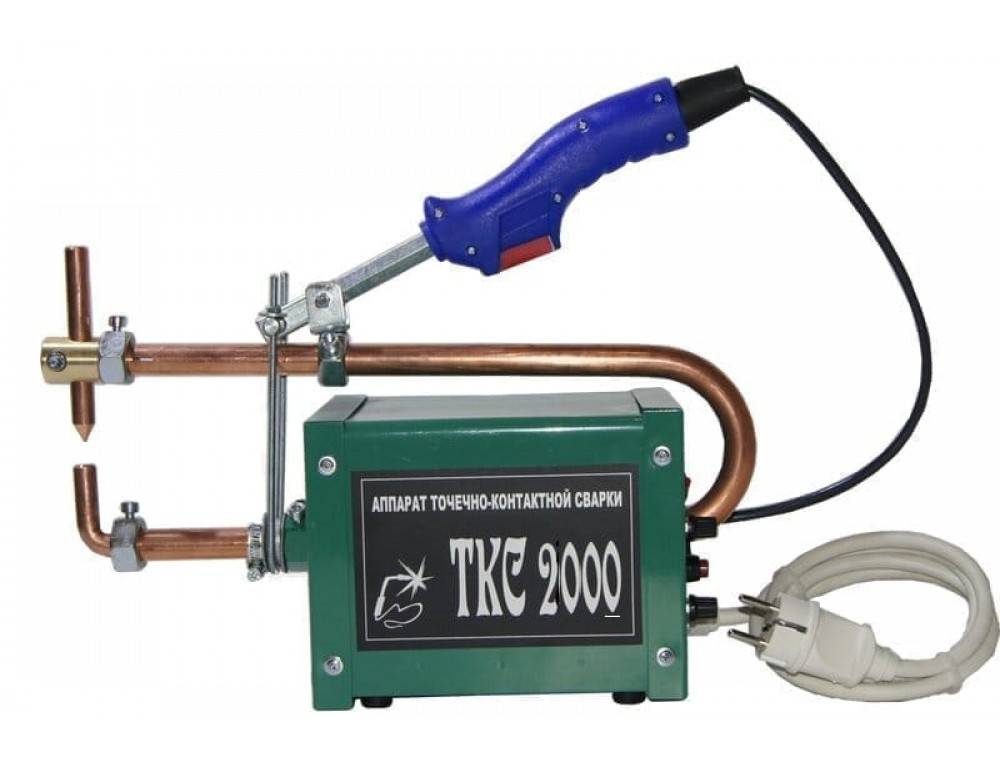

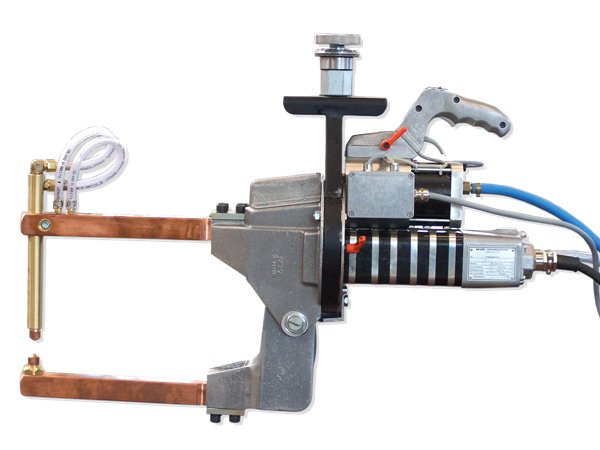

Промышленные сварочные клещи для точечной сварки обеспечивают и активное прохождение тока, и необходимую степень сжатия. По сути, они представляют собой мини сварочный аппарат, соединяющий в себе трансформатор и механическое рычажное устройство для сжатия электродов. Промышленные клещи подразделяются на два вида — ручные и подвесные.

Ручные клещи предназначены для сваривания деталей толщиной (диаметром) до 1 мм. Ими можно сваривать листовой металл, пруток, проволоку, сетку. Подвесные — массивнее и мощнее, они применяются для сваривания деталей диаметром до 2 мм и более, в зависимости от мощности трансформатора и длины держателей электродов.

Серийные сварочные промышленные клещи для точечной сварки производятся практически всеми компаниями, занимающимися выпуском сварочного оборудования и рассчитаны на ток 220 или 380 В. Особенностью таких клещей является тип трансформатора. Он должен преобразовать обычный переменный ток частотой 50 Гц в импульс короткого времени действия, обладающий небольшим напряжением и высокой силой тока, которая достигает 3800 А. Некоторые модели могут вырабатывать ток до 6000А.

Длительность импульса регулируется тиристорным или семисторным микроконтроллером, установленным как штатная деталь клещей. Ток включается кнопкой или педалью. Высокие силы тока, проходящие по проводам и электродам, требуют, чтобы токопроводящие части были как можно короче, чтобы сократить потери энергии на их нагревание. Именно этот факт и вызвал необходимость установки трансформатора непосредственно на механической части.

Для усиления механического давления ручные и подвесные клещи для точечной сварки могут оснащаться пневматическим приводом. Он увеличивает механическое давление без роста усилия со стороны оператора, но несколько увеличивает вес самой установки. Тем не менее, вес пневматических клещей для точечной сварки небольших деталей, например, от компании Dalex, достигает всего несколько килограммов. Ими можно оперировать одной рукой.

Более массивные устройства подвешиваются на гидравлических или механических приспособлениях и подаются в зону сварки вручную или при помощи пульта управления.

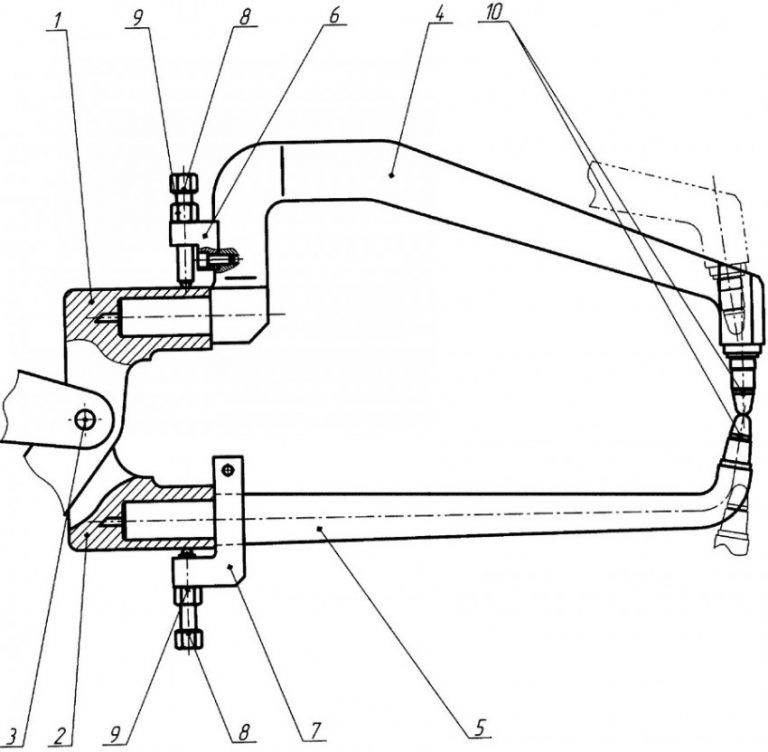

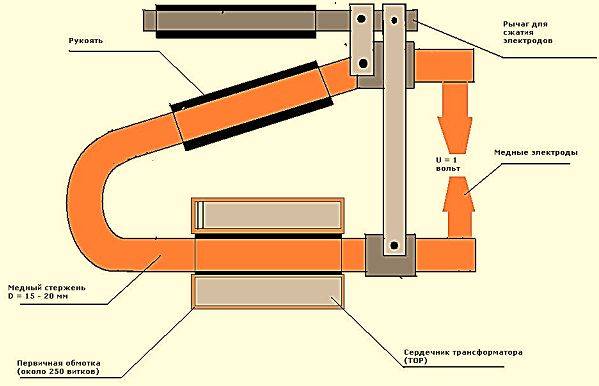

Принципиальная схема сварочных клещей выглядит так:

Раздвигаться могут как два держателя, так и только верхний, это зависит от особенностей сферы применения и класса свариваемых деталей.

Многие модели сварочных клещей оборудованы держателями электродов изменяемой длины в пределах 10-60 см. Это позволяет вести сварку в труднодоступных местах и на габаритных конструкциях. Отдельное место занимают клещи для установки на роботизированных станках, они могут быть более габаритными — точность сваривания обеспечивается электронным программируемым оборудованием.

Аппарат для точечной сварки своими руками

Сварочный аппарат действует на принципах закона Ленца — Джуоля: электрический ток, проходя по проводнику, выделяет тепло, которое напрямую равно квадрату тока, времени и сопротивлению проводника. Это означает что при силе тока в 1000 А, на тонких проводах и плохо сделанных соединениях, потери будут в 10000 раз больше, чем при 10 А.

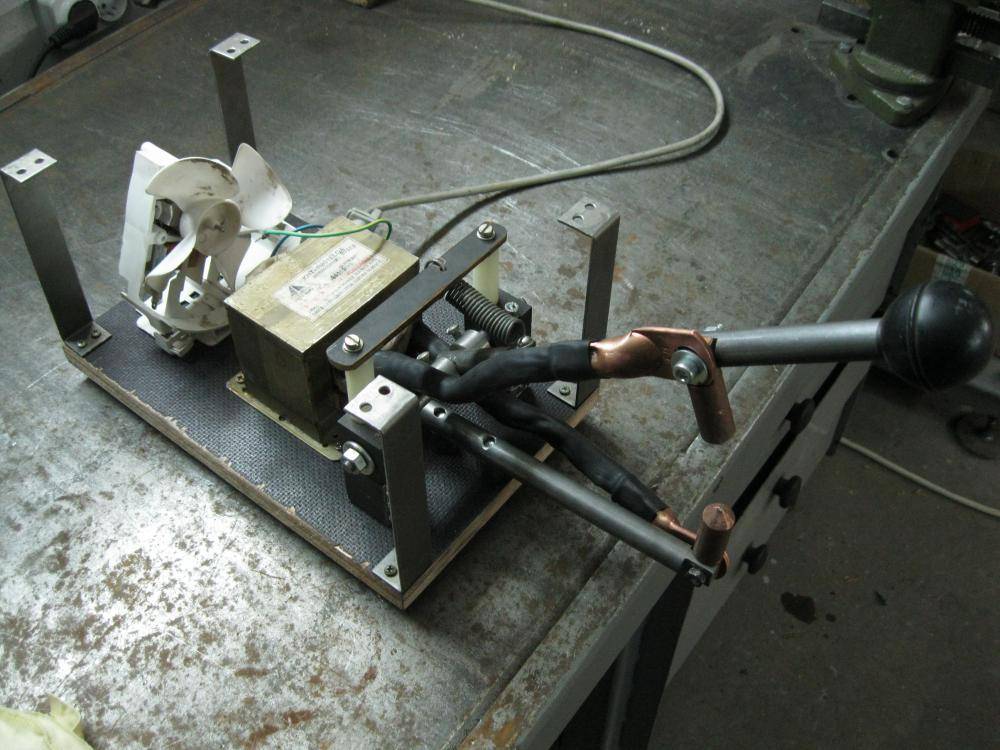

Трансформатор

Основной элемент любого оборудования для точечной сварки — силовой, с повышенным эффектом трансформации (для получения нормального сварочного тока). Его можно взять в мощной микроволновке (от 1 кВт и выше), он питает магнетрон. Удобен своей доступностью и хорошими характеристиками. Показателей трансформатора хватит для точечной сварки стальных листов в 1 мм. Для получения большей мощности используют 2 и более детали.

Показатели таких трансформаторов составляют до 2000 В (в микроволновке оно удваивается перед подачей на магнетрон), не стоит их подключать в сеть и измерять выходные характеристики. Из этой детали нам понадобится первичная обмотка (в которой толще провод и меньше витков) и магнитопровод.

Провода срезаются стамеской или ножовкой (если он сварен, а не склеен), или выковыривается и высверливается (при очень плотной набивки обмотки, когда выбивание всё разрушит). При удалении проводов вторичной обмотки старайтесь действовать аккуратно, чтобы не повредить первичную обмотку. В трансформаторе также бывают шунты, которые ограничивают ток, их тоже нужно срезать.

После аккуратного извлечения нужных элементов, вторичная обмотка трансформатора обновляется. Для достижения показателей тока в 1000 А нужно использовать медный кабель с толщиной сечения в 100 мм² и более. Это может быть пучок или многожильный провод. Если внешняя изоляция мешает получить нужное количество витков, то её удаляют и заменяют на тканевую изоленту. Провода должны быть как можно меньшей длины, чтобы не было ненужного сопротивления.

сделайте больше витков, так вы повысите показатели мощности

сделайте больше витков, так вы повысите показатели мощности

Например, если у вас есть 2 трансформатора мощностью 0,5 кВт, с входным напряжением 220 В, при номинальном токе 250 А и выходным напряжением 2В. Соединив выводы вторичных и первичных обмоток, получим прибор, в котором номинальное напряжении в 2 В, выходной ток — 500 А (ток сварки также удвоится).

При создании устройства, во вторичных цепях устройства должны использоваться электроды. То есть при задействовании трансформаторов по 0,5 кВт, их связывают вместе проводами с диаметром 1 см, а концы к электроду. Если допустить ошибку при подключении выводов вторичной и первичной обмотки, это приведёт к короткому замыканию.

Когда используете два мощных трансформатора и вам нужно увеличить напряжение, но размер окна магнетрона не позволяет добавить необходимое количество витков провода, для этого вторичные обмотки соединяются последовательно. Необходимо согласовывать направление витков, иначе можно получит противофазу, что приведёт к выходному напряжению равному нулю (чтобы правильно понять этот момент проведите эксперимент с тонкими поводами).

На первичные обмотки трансформаторов

На первичные обмотки трансформаторов

Первый случай свидетельствует о том, что цепи первичной и вторичной обмотки соединены вместе разноимёнными выводами (напряжение на первичной обмотке равно половине входного, которое преобразуется во вторичной обмотке, где оно суммируется и даёт двойное значение). Нулевое значение вольтметра показывает, значение напряжения на вторичных обмотках противоположны, это значит что одна из пар обмоток соединена одноимённым выводом.

Чтобы увеличить показатели у своего аппарата точечной сварки, нужно соединить несколько трансформаторов, но они не должны превышать показатели сети, иначе при его использовании общее напряжение будет падать. Ограничитесь 1000–2000 А, для бытовых условий такой силы тока достаточно.

Электроды

Медные стержни используют в качестве электродов. Чем больше толщина тем лучше, но его диаметр не должен быть меньше показателей провода. Если у вас аппарат небольшой мощности, то подойдут жала от паяльника.

Чем меньше длина провода

Чем меньше длина провода

При использовании обжима, площадь крепления получается гораздо меньше, что увеличивает потери.

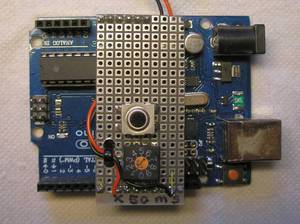

Управление

На промышленных аппаратах она доходит до 100 кг

На промышленных аппаратах она доходит до 100 кг

Выключатель подключается к цепи первичной обмотки, иначе он будет добавлять сопротивления, а его контакты при работе расплавятся.

Если вы используете рычажный механизм прижима, то кнопку выключения монтируйте на нём. Очень удобно одной рукой давить на рычаг и управлять работой. Вторая рука контролирует сварку деталей.

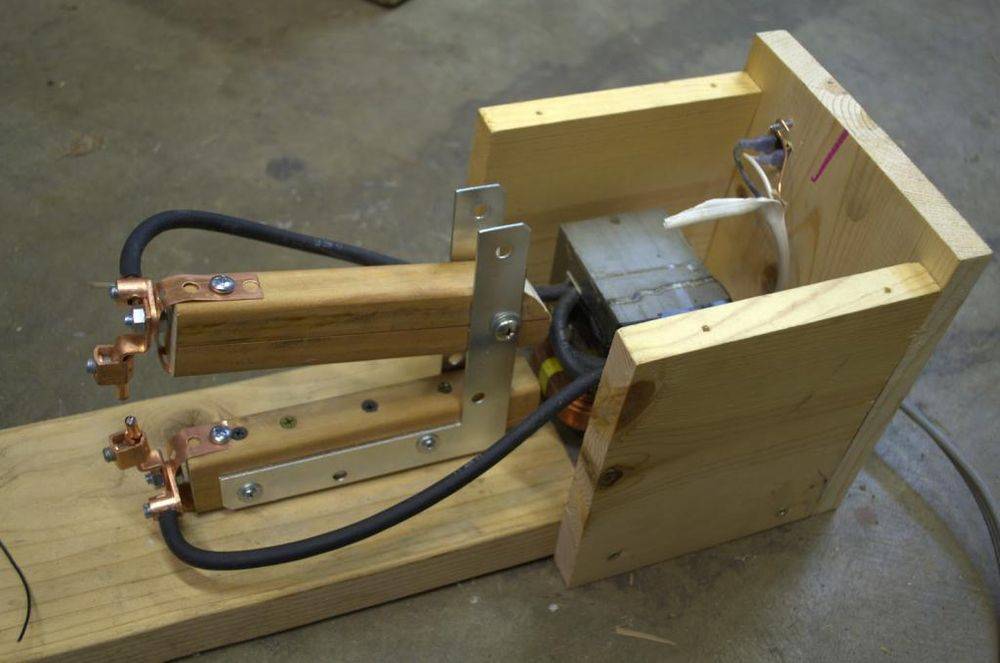

Самодельные клещи для контактной сварки

Клещи для точечной сварки своими руками изготовить вполне реально. Пошаговая инструкция:

- Делают зажимное устройство. Для ручек используют металлические 20 мм полосы толщиной до 3-х мм или металлические стержни. Из них выгибают два держателя, которые затем скрепляют подвижным осевым соединением. Для удобства место соединения оборудуют разгибающей пружиной.

- Продумывают крепление электродов. Сварочные клещи с одной стороны концов оснащают болтовыми креплениями сменных электродов, с другой подводят к ним электрический шнур.

- Подводится провод, к ручкам он крепится клеммами. Для обеспечения электробезопасности рукоятки покрывают изоляционными материалами.

- Вытачивают электроды. Их делают из медных или бронзовых прутков, добиваясь минимальных контактных площадок. Иногда вместо электродов вставляют жала электропаяльников.

- Подбирают блок питания. Лучше использовать готовый мощный трансформатор. Если его нет, вместо вторичной обмотки прикрепляют три плотных витка кабеля с медной жилой. Иногда два трансформатора подключают параллельно, это позволяет увеличить общую мощность в цепи.

- Аппарат оснащают включателем. Пусковой механизм удобней крепить на прижимную рукоятку. Но иногда его монтируют на базе коробки старого устройства, в этом случае он находится отдельно.

- Проверяют все соединения индикатором, самодельный сварочный аппарат для точечных швов готов к работе.

Детали и инструменты для сбора прибора своими руками

У каждого компетентного мастера всегда найдутся под рукой обычные кнопки типа вкл/выкл, они достаточно будет применить для схемы управления вашей контактной сваркой.

Также недостающей деталью служит медный провод, который в будущем, мы будем использовать для намотки на трансформатор. О сечении этих проводов, я расскажу вам чуть позже в моей статье.

Если вы умеете пользоваться формулами и рассчитывать необходимое сечение, я возражать не буду, хотя я вернусь к этому чуть позже.

И последней составляющей будут подручные материалы для рычагов и электродов. Теперь вернёмся к нашим необходимым инструментам, нам нужны будут стамеска или же ножовка, припой и, конечно, паяльник.

Мастерить контактную сварку из инвертора своими руками не очень хороший вариант, учитывая, что из него нам будет достаточно одного трансформатора, хотя и на это у меня есть альтернатива, но об этом чуть позже.

Если вы были настроены использовать и электронику, то я бы вам не стал этого советовать, так как процесс этот достаточно трудоёмкий и неэффективный.

Теперь я открою вам завесу. Альтернативой взятого трансформатора из инвертора, является трансформатор из микроволновой печи, всё верно, вам не показалось, именно от туда.

Как показала практика, трансформаторы, взятые с СВЧ, подходят для наших целей, их легко усовершенствовать, так что остановимся на них.

Электроды для контактной сварки

Для формирования качественной контактной сварки необходимо использовать специфические сварочные атрибуты (электроды), без которых невозможно выполнить процесс. Для этой цели лучше всего применять прямые электроды, которые позволят создать идеальное контактное соединение. Изготавливаются они из тонких прутов, имеющих диаметр 12-40 мм. Хвостики таких изделий могут быть двух типов: в виде цилиндров и конусов. Одинаково хорошо применяются и те и другие, ведь их следует зафиксировать в специальном гнезде для рукоятки с помощью особых зажимов или конусных резьбовых соединений.

Крепление же сварочных электродов, обладающих сменной рабочей частью, осуществляется с использованием накидных гаек.

Подобные изделия выполняются с применением сплавов на основе меди, имеющих в своем распоряжении довольно большой срок службы и отличные эксплуатационные характеристики. Медь легируется при помощи хрома, кадмия, бериллия и других схожих элементов. Небольшое электрическое сопротивление и жароустойчивость делают электроды такого типа незаменимыми помощниками в любой сварке. Они в полной мере справляются с основными задачами, создавая контакт при сварке двух разных поверхностей.

Производители

Выбирая изготовителя клещей для точечной сварки, нужно учитывать время его присутствия на рынке и общую репутацию. Фирмы с долгой историей дорожат своим добрым именем, используют для производства своей продукции самые передовые научные разработки и технические решения, применяют только качественные материалы.

Такой аппарат будет стоить существенно дороже, если сравнить его с продукцией малоизвестных фирм. Последние для удешевления продукции стремятся максимально упрощать конструкцию в ущерб долговечности и даже безопасности.

Процедурами контроля качества материалов, комплектующих и готовой продукции на этих предприятиях также часто пренебрегают. В результате недорогое изделие служит недолго и требует ремонта или замены. В этот момент выясняется, что сервисная сеть этого поставщика в стране не развита. Если планируется большой объем работ, лучше заплатить дороже и отдать предпочтение продукции проверенных временем поставщиков.

Среди российских производителей выделяется компанию Калибр, среди зарубежных- ESAB, Huter, Tecna.

Ванночки для ванной сварки/скоба-накладка

Ванночки для ванной сварки/скоба-накладка_1

Ванночки для ванной сварки/скоба-накладка_1

ГК ПСК предлагает любое оборудование для арматурных работ, в том числе скобы-накладки (ванночки для сварки арматуры) для сварки арматурных стержней ванной сваркой, необходимые в соответствии с требованиями ГОСТ 14098-91. В ассортименте компании можно найти ванночки, как для тонких стержней, так и для массивных арматурных канатов. Вся продукция компании сертифицирована и полностью соответствует требованиям ГОСТов. Помимо стандартных ванночек (для соединения арматурных стержней одного диаметра) для сварки ПСК реализует ванночки для сварки двух арматурных прутьев разного сечения: D20, D22, D25, D28, D30, D32, D36, D40. Позвоните прямо сейчас — в офис ПСК в вашем регионе или по центральному номеру телефона — и узнайте о наименьшей цене, наличии, сроках поставки, а также о других существующих способах соединения арматуры! Если вам требуется соединения арматуры, то помимо традиционных технологий ГК «Промстройконтракт» предлагает более современные и высокотехнологичные альтернативы создания арматурного каркаса для монолитного строительства — муфтовые соединения арматуры. Для производства качественного и эффективного соединения арматурных стержней клиентам компании даже не требуется приобретать специальное оборудование, ПСК предлагает оборудование в аренду с доставкой до строительной площадки или производственного цеха клиента. Квалифицированные специалисты компании готовы реализовать нарезку арматуры необходимых размеров и помочь в согласовании проектов. Качественной и эффективной альтернативой сегодня сварным стыкам на отечественных строительных площадках являются механические соединения арматуры – муфты. В номенклатуре ПСК представлены самые востребованные и надежные муфтовые соединения: — муфты с конической цилиндрической резьбой Lenton, — муфты с цилиндрической резьбой DEXTRA Bartec, — обжимные муфты Presko (соединение арматуры мобильным гидравлическим прессом).

Разновидности контактной сварки

Существует несколько видов контактной сварки. К ним относится точечная сварка (она может быть одноточечной, двухточечной и многоточечной), рельефная сварка, шовная сварка (может быть непрерывной, шаговой и прерывистой), стыковая сварка (выполняемая либо с помощью сопротивления, либо с помощью оплавления). Также возможны комбинации разных методов, например, шовно-стыковая сварка или рельефно-точечная. В таком случае комбинированный метод будет обладать всеми характерными особенностями обоих типов контактной сварки.

Давайте подробнее разберем способы контактной электросварки изделий из металла.

Точечная сварка

Точечная сварка — это самый распространенный тип контактной сварки. Ее суть в формировании так называемых точек путем нагрева металла и его дальнейшей деформации. Точки формируются с малым шагом, образуя сварное соединение.

Точечная сварка довольно универсальна, она используется для соединения тонколистового металла, маленьких деталей, используемых в электроприборах, и толстых деталей до 2 сантиметров. С помощью такого метода возможна быстрая и качественная сварка нержавеющей стали.

Что касается качества и надежности соединения, то здесь все просто: чем больше точек, тем шов надежнее. Новички ошибочно полагают, что такое соединение ненадежно и может разрушиться в любой момент. Но это большое заблуждение. При формировании точки используется большое давление. Оно без труда деформирует нагретый металл, который затем остывает и надежно фиксирует детали между собой.

Рельефная сварка

Контактная рельефная сварка осуществляется по тому же принципу, что и контактная, только перед работой края одной детали обрабатываются с помощью специальных инструментов или станков, образующих выступы. Деталь кладется сверху, выступами вниз. Выступы могут быть полукруглыми или продолговатыми. В месте выступа как раз и будет точка, формируемая аппаратом для контактной сварки. Вторая деталь остается неизменна, она кладется снизу.

Рельефный метод контактной сварки зачастую применяется при сборке автомобилей. Он очень сложен за счет необходимости формировать выступы и поэтому редко проводится в домашних условиях.

Шовная сварка

Шовная сварка несколько отличается от прочих типов контактной сварки. Здесь электроды роликовые, с их помощью металл не только прокатывается, но и сваривается. При этом сварное соединение выглядит, как при точечной сварке. Но точки перекрывают друг друга на несколько миллиметров, образуя шов, больше похожий на соединение, выполненное ручным способом с помощью покрытого электрода.

Шовная сварка применяется при сварке тонких металлов до 3 миллиметров. Также шовная сварка отлично подходит для сварки герметичных изделий, например, баков и цистерн.

Стыковая сварка

Стыковая контактная сварка также использует тепло и давление, но в другой плоскости. Шов формируется не между верхним и нижним электродом, а посередине. Чтобы лучше понять суть, посмотрите на схему ниже.

Стыковая сварка делится на сварку с сопротивлением и с плавлением. При сварке с сопротивлением детали сначала стыкуют, затем сжимают под небольшим давлением, и только после этого к зоне шва поступает ток, который нагревает металл, размягчая его. Затем металл остывает и образуется соединение.

При сварке плавлением детали предварительно нагреваются до пластичного состояния и только потом соединяются с применением давления. Нагрев может быть либо постоянным, когда тепло поступает во время всего сварочного процесса, либо прерывистым, когда деталь нагревается интервалами. Прерывистый нагрев используются для экономии электричества. Также он полезен, если детали небольшие и тонкие, в таких случаях нет нужды использовать нагрев постоянно.

Внимательные мастера спросят, куда исчезает расплавленный металл? Ведь при других способах сварки при плавлении металл начинает окисляться, образуется шлак. А это создает дополнительные проблемы. Дело в том, что в контактной сварке ток обладает электродинамическим действием, поэтому он без труда выбрасывает расплавленный металл вне зоны сварки.

Устройство и принцип работы

Любые сварочные клещи состоят пяти основных элементов:

- блока питания, обеспечивающего электроснабжение необходимой мощности (с этой задачей справляется трансформатор),

- пускового устройства,

- двух проводников, соединяющих блок питания с концами зажимного устройства (куски кабеля с большим сечением),

- двух жестких токопроводов, по которым идет заряд к месту контакта (они выполняют функцию рычагов зажимного устройство),

- двух плотных электродов, способных выдержать сжимающую нагрузку и создающих электрическую дугу, прогревающую металл.

По сути, чертеж зажимов прост. Это те же плоскогубцы, к ручкам которых подведены провода, а на месте зажимных пластин установлены электроды. Для электропитания используют мощные трансформаторы, запитывающиеся от трехфазной сети 380 В. Они оснащены цельным медным диском вторичной обмотки. Необходимая разница потенциалов холостого хода составляет от двух до пяти вольт. Сила тока контактной сварки в зависимости от вида агрегатов варьируется от 2 до 15 кА.

Для того, чтобы металл плотно сваривать, нужна мощная дуга. От нее в месте соединения двух листов внахлест образуется 2-3 миллиметровая сплавленная точка с общей кристаллической структурой. Для плотного контакта ручки сжимаются с необходимым усилием, поэтому ручные клещи делают с длинными ручками.

Электроды для контактной сварки должны обладать жесткостью, стойкостью к окислению. Они производятся из медных сплавов. Могут быть съемными и приваренными к концам. Электроды бывают с заострёнными и тупыми, закругленными, концами. Площадь их соприкосновения при контакте – это точка сварки.

Достоинства:

- такое сварочное оборудование удобно транспортировать,

- при работе не нарушается поверхностный слой антикоррозионной защиты,

- зажимные ручки делают легкими, чтобы сварщику было удобно работать,

- для работы не требуется специальных навыков и длительного обучения,

- шов можно контролировать в процессе сварки,

- свариваемая поверхность остаётся ровной и практически гладкой,

- электроды в процессе соединение металлов не разрушаются, не загрязняются.

Режим работы

Делится на мягкий и жесткий. При щадящем режиме работы применяется небольшая электрическая энергия, но процесс сварки выполняется дольше – 2-5 секунд. Благодаря этому применяются электродные стержни меньшего сечения и не требуется очень сильно надавливать ими.

Жесткий режим работы использует повышенную энергию, а процесс производится быстрее – 0,2-1,5 секунды. Обеспечивается высокая производительность, однако необходимо сильное сдавливание заготовок электродными стержнями. Также требуется стержень большого сечения, который превышает сечение соединяемых изделий.

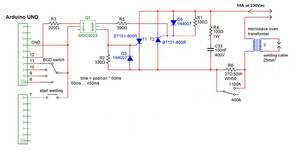

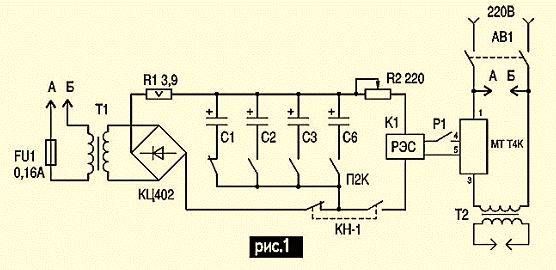

Аппарат контактной сварки своими руками

Большинство сварочных операций, выполняемых в домашних условиях, предполагают работу с листовым металлом, толщиной не более 1 мм. Диаметр прутков и проволоки не превышает 4 мм. Поэтому контактная сварка своими руками, схема которой будет рассмотрена ниже, должна быть рассчитана именно на эти параметры. Сварочные аппараты работают от сети переменного тока, напряжением 220 вольт, частотой 50 Гц. Выходное напряжение, образующееся на концах контактно-сварочного механизма, составляет 4-7 вольт. Максимальное значение импульсного сварочного тока – до 1500 ампер.

На принципиальной электрической схеме представлены основные части устройства. В состав аппарата входит силовая часть, цепь управления и автоматический выключатель (АВ1), с помощью которого включается питание и обеспечивается защита при аварийных ситуациях.

Все элементы схемы представлены на рисунке 1. Сюда же входит сварочный трансформатор Т2 включенный в цепь с бесконтактным тиристорным однофазным пускателем МТТ4К. С помощью этого пускателя первичная обмотка трансформатора подключается к питающей цепи.

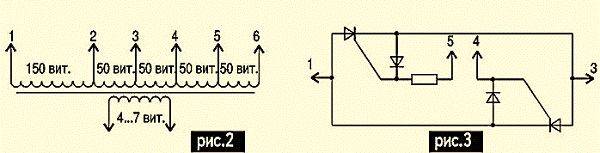

Схема обмоток сварки с указанием количества витков отображается на рисунке 2. В первичной обмотке имеется шесть выводов, которые можно переключать и регулировать выходной сварочный ток во вторичной обмотке ступенчатым способом. Самый первый вывод всегда подключен к сети, а остальные пять применяются для регулировочных процессов. После выбора нужного режима, к сети подключается только один из них.

Пускатель МТТ4К изображен отдельно на рисунке 3. Данный модуль выполнен в виде тиристорного ключа. Когда его контакты № 4 и 5 замыкаются, происходит коммутация нагрузки через контакты № 1 и 3, включаемые в разрыв цепи первичной обмотки трансформатора Т2. Максимальная нагрузка пускателя, на которую он рассчитан, составляет 800 вольт, а сила тока – до 80 ампер.

В состав схемы управления входит блок питания, сама цепь управления и реле К1. Для блока питания может применяться любой трансформатор с мощностью не выше 20 ватт. Он работает от сети 220В и выдает на вторичной обмотке значение напряжения от 20 до 25В. Функцию выпрямителя выполняет диодный мост, например, КЦ402 или другой элемент с такими же параметрами. Для создания выпрямителя можно использовать и отдельные диоды.

Магниты

К основным достоинствам этого класса зажимных механизмов следует отнести не только быстроту и удобство фиксации подводящего кабеля на элементах свариваемых конструкций, но и возможность их лёгкого снятия.

По мнению ряда сварщиков, такие устройства заметно облегчают монтажные операции и сокращают время, затрачиваемое на подготовку к сварке.

Они могут рассматриваться как полноценная замена достаточно громоздких и занимающих много места зажимов и струбцин, однако не следует забывать и об имеющихся у этих приспособлений недостатках. К одним из таких минусов, согласно отзывам пользователей, относится ослабление крепления при сильном разогреве поверхности контакта во время сварки.

Они могут рассматриваться как полноценная замена достаточно громоздких и занимающих много места зажимов и струбцин, однако не следует забывать и об имеющихся у этих приспособлений недостатках. К одним из таких минусов, согласно отзывам пользователей, относится ослабление крепления при сильном разогреве поверхности контакта во время сварки.

Помимо этого, большинство покупателей считают цену на такое оборудование завышенной и не в достаточной мере оправдывающей его преимущества. Однако при общей оценке качественных и эксплуатационных показателей этих зажимов чаша весов склоняется в сторону их полезности и удобства для работы.

Принцип работы и устройство клещей контактной сварки

По способу эксплуатации различают два вида клещей контактного соединения деталей:

- Ручные;

- Подвесные.

Ручные клещи для контактного сварочного аппарата – это устройство, состоящее из трансформатора к которому присоединены щипцы для электродов. В верхней части корпуса фигурирует рычаг, выполняющий функцию регулировки ширины раскрытия держателей. Для работы устройства не требуется соединения электродов посредством проводов с отдельным источником тока. Такие сварочные клещи очень удобны в использовании, так как они весят всего 12 кг.

При подключении к электросети ручные клещи вырабатывают сварочный ток, подаваемый на электроды, которые зажимают металлические заготовки. Металл под воздействием сварочного тока подвергается плавлению, и в месте зажима образуется сварочная точка. Воздействие электродов на металл с обеих сторон обеспечивает хороший прижим, в результате которого образуется более надежное соединение в сравнении с односторонней точечной сваркой.

Приспособление для соединения более толстого металла

Параметры выбора клещей для сварки

Выбирая ручные клещи для контактной сварки, уделите особое внимание максимальному значению тока. Чем выше показатель значения тока, тем большей толщины детали можно будет соединить. Для наглядного примера можно взять ручные клещи с силой тока 3800 А.

Используя их, мы сможем соединить два листа толщиной 1 мм. Максимальное значение таких аппаратов составляет 6300 ампер. Такие характеристики позволяют работать с листами толщиной до двух миллиметров каждый

Для наглядного примера можно взять ручные клещи с силой тока 3800 А.. Используя их, мы сможем соединить два листа толщиной 1 мм. Максимальное значение таких аппаратов составляет 6300 ампер. Такие характеристики позволяют работать с листами толщиной до двух миллиметров каждый.

Немаловажным показателем является и вылет электродов, его еще называют длиной кронштейнов. Вылет электродов – это расстояние от корпуса клещей до электрода. Именно от этого показателя зависит максимально допустимое расстояние от края листа, на котором можно произвести точечное соединение. Длина кронштейнов, в зависимости от модели устройства составляет от 120-500 мм.

Электроды для контактной сварки

Никакая контактная сварка не может быть выполнена без специфического сварочного атрибута – электродов для контактной сварки. Наиболее востребованными электродами для контактного соединения деталей являются прямые электроды. Их изготавливают из прутков диаметром от 12-40 мм. Хвостики электродов для контактной сварки бывают как цилиндрического, так и конусного типа. Они фиксируются в гнезде рукоятки при помощи специальных зажимов либо конусных резьбовых соединений. Сварочные электроды со сменной рабочей частью крепятся при помощи накидной гайки.

Электроды для контактной сварки изготавливают в основном на основе медных сплавов. Медь проходит легирование хромом, кадмием, бериллием, кобальтом и др. Благодаря небольшому электрическому сопротивлению и жароустойчивости такие электроды отлично справляются со своей задачей при контакте с поверхностью свариваемой детали.

Вся установка в сборе