Существующие нормы безопасности, регламентирующие применение механических стыков

Эксплуатация механических стыковых соединений конвейерных лент на промышленных предприятиях, в подземных рудниках, угольных шахтах, в том числе опасных по газу и пыли, черной и цветной металлургии, должна соответствовать следующим нормативным документам:

– ПБ 05-618-03 «Правила безопасности в угольных шахтах» ;

– РД 03-423-01 «Нормы безопасности на конвейерные ленты для опасных производственных объектов и методы испытания» п. 1.1. Настоящие Нормы безопасности распространяются на конвейерные ленты, применяющиеся на опасных производственных объектах, подведомственных Ростехнадзору России, в том числе на угольных и сланцевых шахтах, рудных шахтах, открытых разработках угля и других горючих полезных ископаемых, на предприятиях по обогащению полезных ископаемых и предприятиях черной и цветной металлургии;

– п. 2.4. Разрывная прочность стыковых соединений конвейерных лент по отношению к разрывной (номинальной) прочности ленты должна быть не менее 50% – для механических соединений резинотканевых многопрокладочных лент .

Согласно РД-05-526-03 инструкции по безопасной перевозке людей ленточными конвейерами в подземных выработках угольных и сланцевых шахт:

– п. 5.3. «Стыковка лент должна производиться в соответствии с требованиями инструкций изготовителей конвейерных лент или изготовителей стыковочных материалов;

– допускается соединение тканевых лент участковых конвейеров при углах наклона выработки до 10° механическим способом (скобами) при условии обеспечения таким стыковым соединением прочности не менее 50% от фактической прочности ленты в режиме статического испытания;

– использование механического соединения лент, эксплуатируемых в выработках с углами наклона до 15°, допускается при условии обеспечения прочности соединения не менее 60% от фактической прочности ленты в режиме статического испытания.

Механические соединители должны быть допущены к применению Ростехнадзором России в установленном порядке» .

Компанией «СПК-Стык» было проведено более 30 испытаний на прочность стыкового соединения «Вулкан» на разных типах конвейерных лент в ОАО «НЦ ВостНИИ». Результаты проведенных испытаний подтвердили прочность стыкового соединения «Вулкан» свыше 60%, что соответствует условиям его применения на грузолюдских ленточных конвейерах.

На основании Федерального закона №116-ФЗ от 21.07.1997 г. (ред. от 31.12.2014) – Статья 7, п.2 – «Если техническим регламентом не установлена иная форма оценки соответствия технического устройства, применяемого на опасном производственном объекте, обязательным требованиям к такому техническому устройству, оно подлежит экспертизе промышленной безопасности: до начала применения на опасном производственном объекте …» .

Заключение промышленной безопасности на соединение «Вулкан» в ОАО «НЦ ВостНИИ» компанией «СПК-Стык» было получено трижды:

– №7-386 от 28.05.2007 г. (рег. №68-ИД-04600-2007) после разработки соединения, перед проведением промышленных испытаний;

– №485-В от 15.10.2007 г. (рег. №68-ИД-07035-2007) перед получением Разрешения Ростехнадзора;

– №840-В от 29.09.2010 г. (рег. №68-ТУ-26482-2010) перед повторным получением Разрешения Ростехнадзора.

Механические соединители РШМ

Некоторые соединители конвейерных лент получили весьма широкое распространение, так как позволяют существенно упростить процедуру и ускорить ее проведение. При этом в некоторых случаях есть возможность демонтажа. Несомненным преимуществом технологии назовем то, что для ее проведения не требуется специальное оборудование. Для проведения подобной процедуры требуется следующее:

Заклепочный материал характеризуется тем, что может выдержать очень высокую нагрузку.

Шарнирно-заклепочный чаще всего применяется на резинотканевых и поливинилхлоридных вариантов исполнения.

Неразъемный болтовой метод применяется в случае, когда нужно обеспечить качественное соединение транспортирующих лент.

Шарнирно-болтовые получили весьма широкое распространение в случае, когда нужно восстановить изделие, которое устанавливается на барабанном оборудовании.

Проволочные замки можно назвать специальными конструктивными элементами, которые применяются для восстановления транспортирующего оборудования, которое получило широкое распространение в пищевом производстве или на складах.

Скобовые скрепления также могут применяться для стыковки слабонагруженных транспортировочных лентах, которые являются важной частью конвейерном оборудовании.

Следует учитывать, что механический способ восстановления сегодня весьма распространен. Однако, не стоит забывать о сильном износе применяемого крепежного элемента. Именно поэтому технология применяется в том случае, если другие не могут использоваться.

Механический способ характеризуется довольно большим количеством существенных недостатков:

- Уменьшение эксплуатационного срока.

- Низкая прочность в месте стыка.

- Наблюдается повышенная степень износа в месте стыка.

- Из-за применения металлических элементов есть вероятность возникновения искр.

- При транспортировке горячекатанных изделий есть вероятность прожигания поверхности в месте стыковки.

Также в продаже встречается специальное оборудование, которое может применяться для соединения изделия механическим способом. За счет подобных инструментов есть возможность провести восстановительные работы без демонтажа.

Читать также: Многофункциональный инструмент что это такое

Руководство по стыковке и ремонту конвейерных лент, ремонт конвейерных лент

Материалы “ТИП ТОП” хранить в сухом, прохладном и по возможности месте.

Температура транспортируемого по конвейерной лените груза не должна превышать 80oС.

Покрытия для стыковых зазоров, ремонтные ленты, пластинчатый ремонтный материал и заплаты обязательно должны быть вставлены впотай, что исключает повреждение стыковочных или отремонтированных участков при очистке ленты скребком.

Влажную ткань до начала работы необходимо просушить (для этого используется сушильный колпак “ТИП ТОП”)

При шерохованиии обкладки или ткани ленты не допускать образования глянцевых, мажущих мест – ожогов. Поэтому не пользоваться шлифовальным диском, а вращающейся круголй проволочной щеткой, двигая ее, при небольшом нажиме, возвратно-поступательными движениями.

Тщательно удалить пыль сухой щеткой.

Нанесение клея

В качестве смазки при стыковке и ремонте резиново-тканевых конвейерных лент исключительно применять клей ТИП ТОП SC 2000 с добавлением отвердителя. Эта смесь SC 2000 с отвердителем должна быть израсходована в течение 2-х часов. Отвердитель расфасован в соответствующем количестве к расфасованому клею SC 2000.

Для смешивания соответствующее количество отвердителя наливается непосредственно в банку с клеем SC 2000. Затем банка закрывается и содержимое тщательно взбалтывается.

Смесь SC 2000 c отвердителем нанести на поверхность короткощетинной кистью, при этом сильно втирая ее для того, чтобы эта смесь по возможности глубже проникала в ткань и образовала плотную пленку из клея.

На ткань и на резиновую прокладку конвейерной ленты требуется нанести минимально два слоя клея, на более грубую ткань обязательно три слоя, а на ремонтный материал ТИП ТОП по одному слою.

Первый слой клея, нанесенный на резину или на ткань просушить полностью, но не дольше 8 часов.

Второй слой клея нанесенный на резину или на ткань, и смазку на ремонтном материале сушить так, чтобы при наложении ремонтного материала еще оставалось легкое ощущение клейкости, при проверке тыльной стороной пальца.

Для того, чтобы обеспечить одновременное высыхание нанесенных слоев клея, необходимо соединительный слой ремонтного материала ТИП ТОП смазать клеем незадолго до высыхания второго слоя смазки на конвейерной ленте.

Ремонтный материал ТИП ТОП клеящий слой которого из-за неправильного хранения засох, загрязненили стал влажным, можно вновь сделать клееспособным при помощи нашего вещества для регенерации клеящих слоев (№ зак. 525 0680, 0697 0707). Увлажненный клеящий слой необходимо предварительно просушить или по крайней мере, протереть чистой тряпкой. Освеженный клеящий слой просушить и перед обработкой, как обычно, смазать клеем с отвердителем.

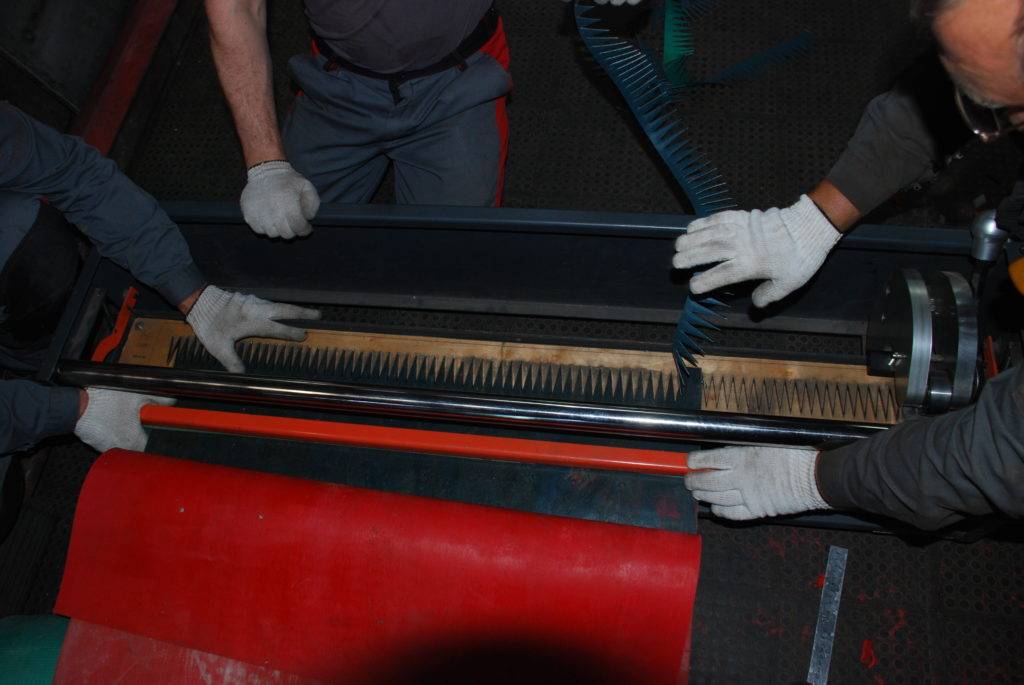

Прикатывание роликом

Стыкованые и отремонтированые участки сначала слегка прикатать широким роликом. Затем узким роликом как можно сильнее прикатать от середины к краям выдавливая воздух.

При стыковке или ремонтах, охватывающих большую площадь, требуется применение прикаточного ролика двухстороннего действия ТИП ТОП.

Неметаллические крепления

Плоские и плотные стыки могут быть достигнуты использованием прецизионных устойчивых к коррозии пластиковых или резинотканевых вариантов застёжки. Такой способ стыковки рекомендуется для звеньев из полихлорвинила или полиуретана, которые используют при производстве пищевых продуктов, упаковке и транспортировке лёгких деталей.

Неметаллические застёжки сочетают в себе удобство и экономичность шарнирных механических соединений с преимуществами неметаллических деталей. В частности, неметаллический крепёж не оставляет следов, не истирает ленту, экологически безопасен. Такое сочетание свойств делает неметаллические крепления жизнеспособной альтернативой бесконечному сращиванию конвейерных лент, работающих рядом с маркирующими сканерами.

На практике применяются два варианта неметаллических соединений — пластиковые заклёпки и пластиковые спиральные застёжки.

Пластиковая заклёпка образует неметаллический стык, оформляемый переносным установочным инструментом. При монтаже необходимо проделать отверстия в ленте и зафиксировать заклёпки в отверстиях. Для лент с низким натяжением (до 10…12 кН/м), толщина которых не превышает 3,2 мм, можно использовать магнитные застёжки. Минимальный диаметр шкива – 38…40 мм.

Пластиковая спиральная застёжка характеризуется низким профилем и возможностью работы со шкивами диаметром от 13 мм. Шарнирные стыки, состоящие из двух закреплённых концов ленты, соединяются шарнирным пальцем. Для звеньев, требующих частого снятия, например, при регулярной дезинфекции пищевых продуктов, шарнирное соединение поможет уменьшить время простоя конвейера простоя благодаря низкой трудоёмкости обслуживания.

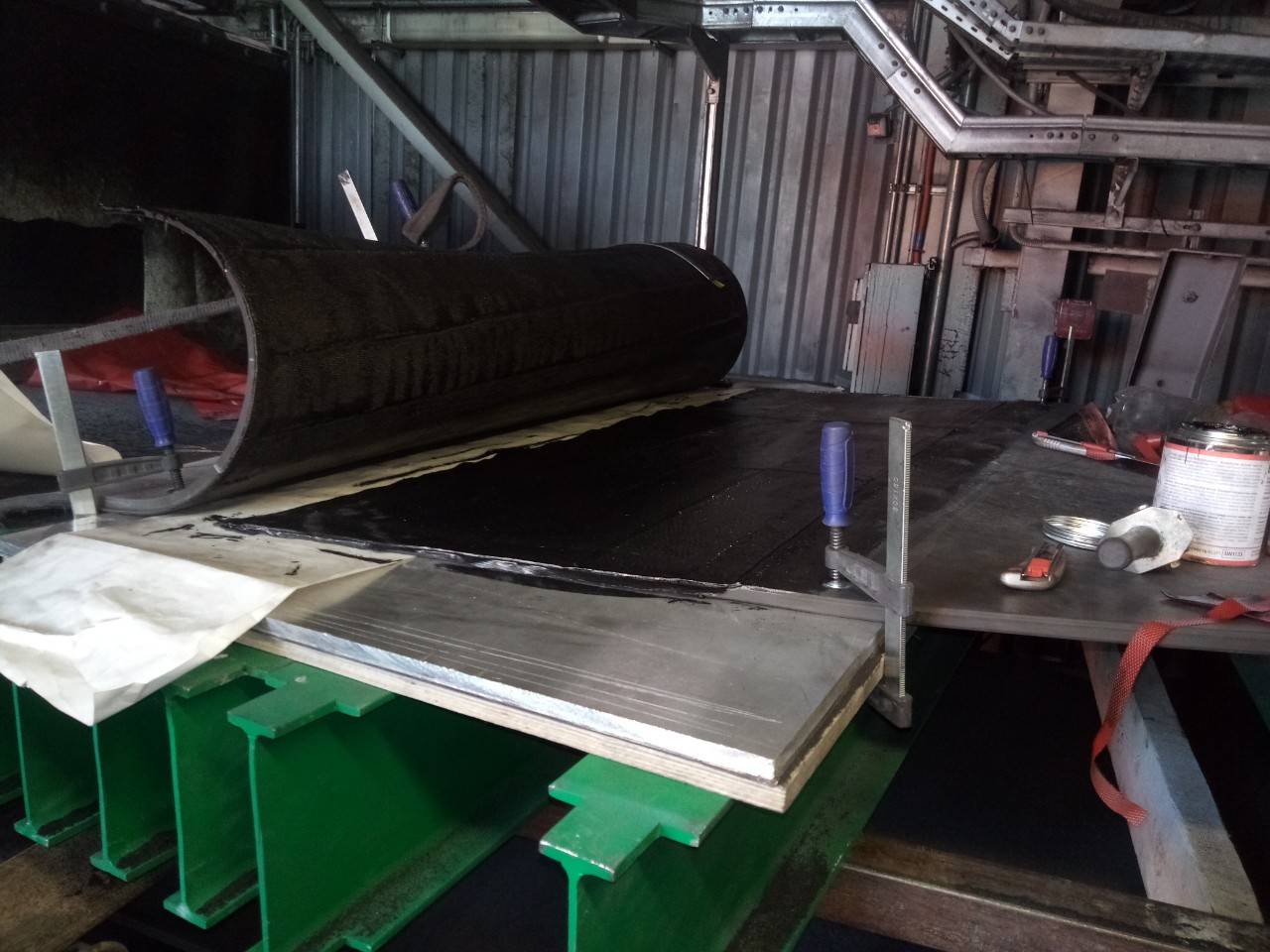

Как соединить транспортерную ленту

Наиболее доступным и распространенным методом стыковки конвейерных лент является холодная вулканизация (склейка). Для этого может использоваться, например, двухкомпонентный клей производства Continental ContiTech Conti Secur BFA или REMA TIP TOP SC 4000 CEMENT. Конвейерная лента при этом подлежит послойной разделке, что требует определенной квалификации от специалистов. Данный метод менее трудоемкий в отличие от горячей вулканизации, но срок эксплуатации стыка несколько меньший чем у «горячего» стыкового соединения. Также склейка лент имеет технологические ограничения по температуре окружающей среды (не ниже + 5С не выше +35С), влажности, запыленности и технологическому простою конвейера после выполнения работ по стыковке ленты — желательно дать время на полную полимеризацию клея — до 20 часов.

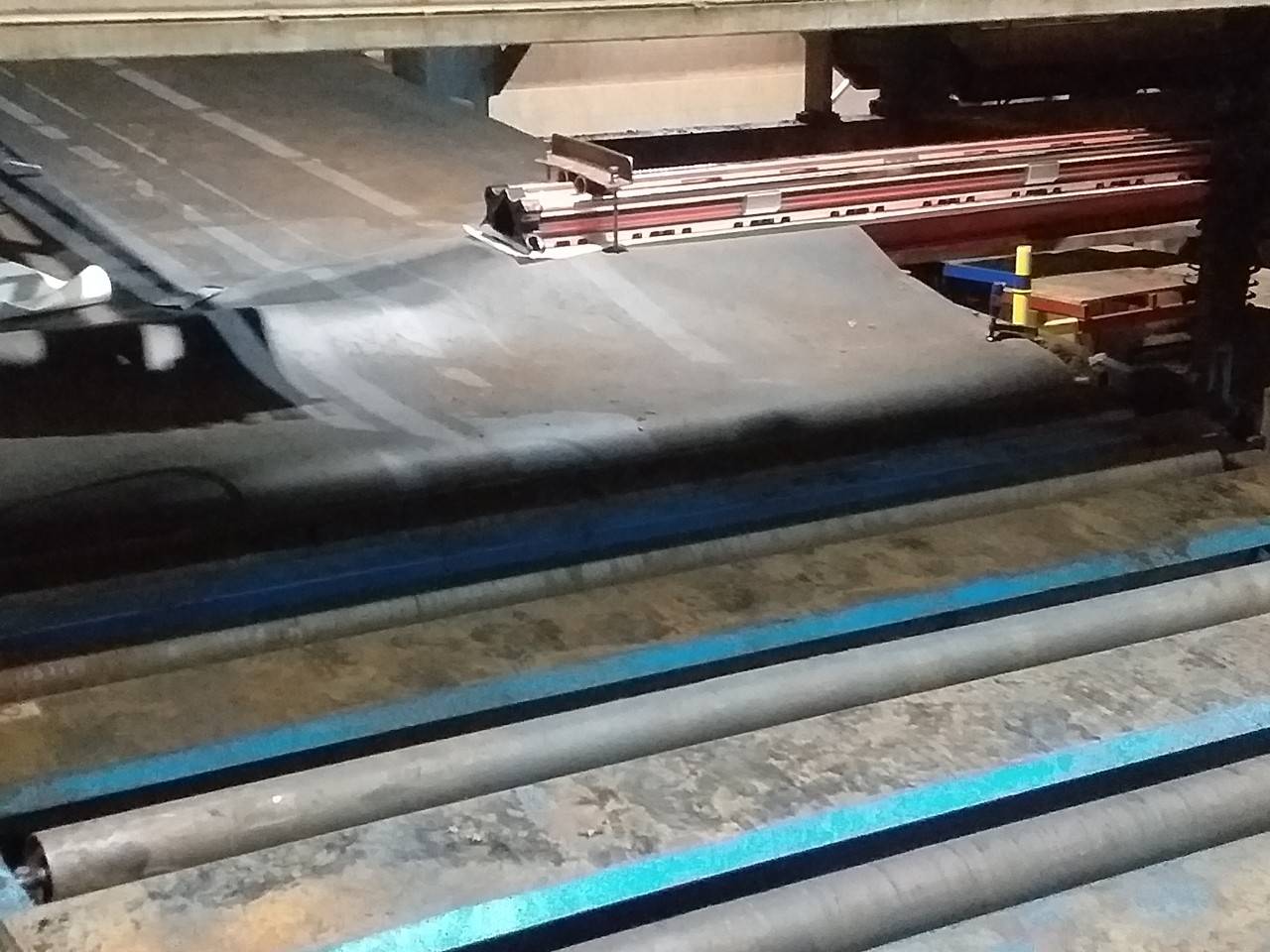

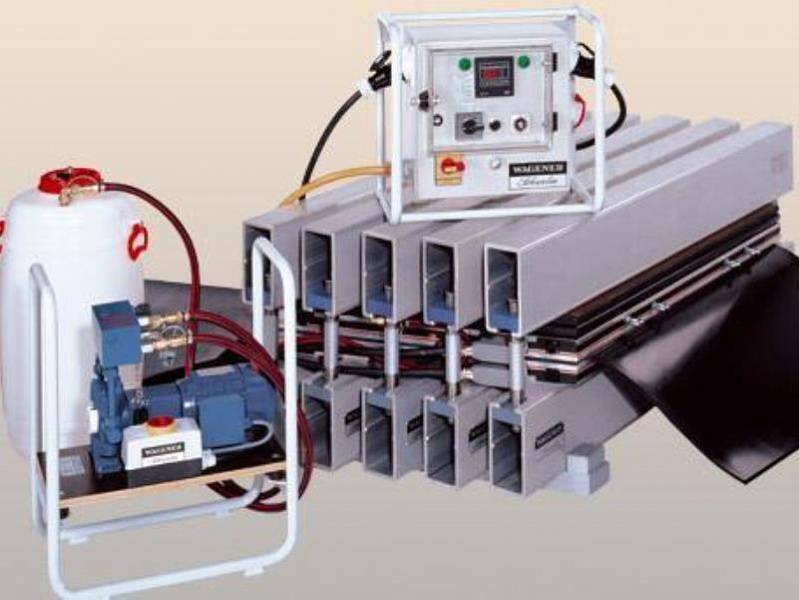

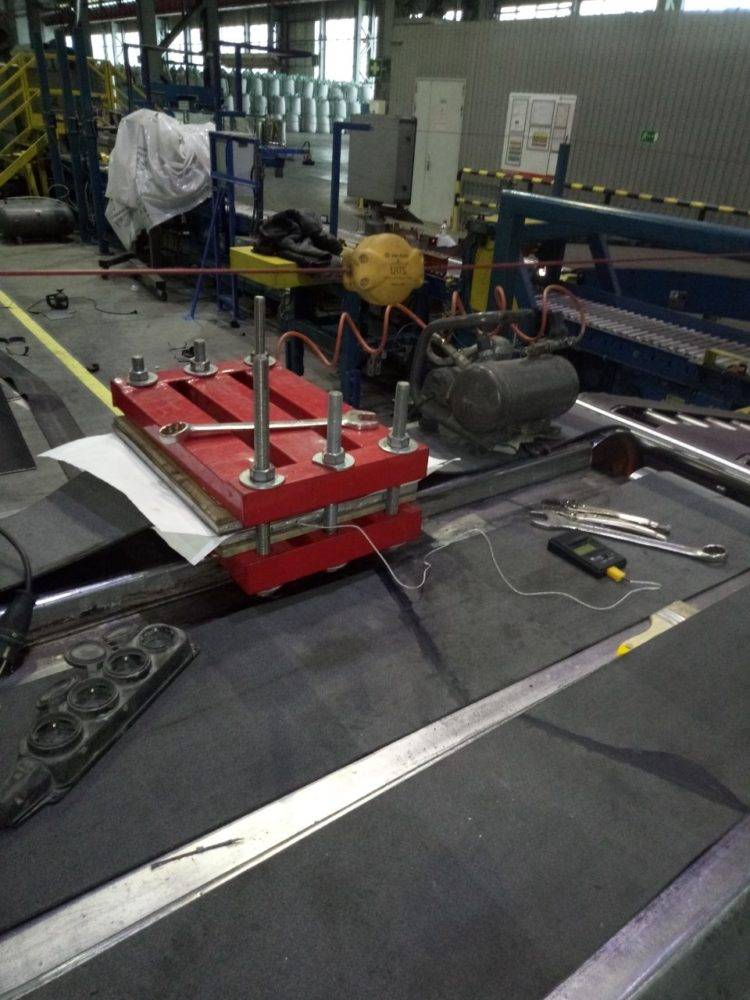

СОЕДИНЕНИЕ ТРАНСПОРТЕРНОЙ ЛЕНТЫ ГОРЯЧИМ СПОСОБОМ

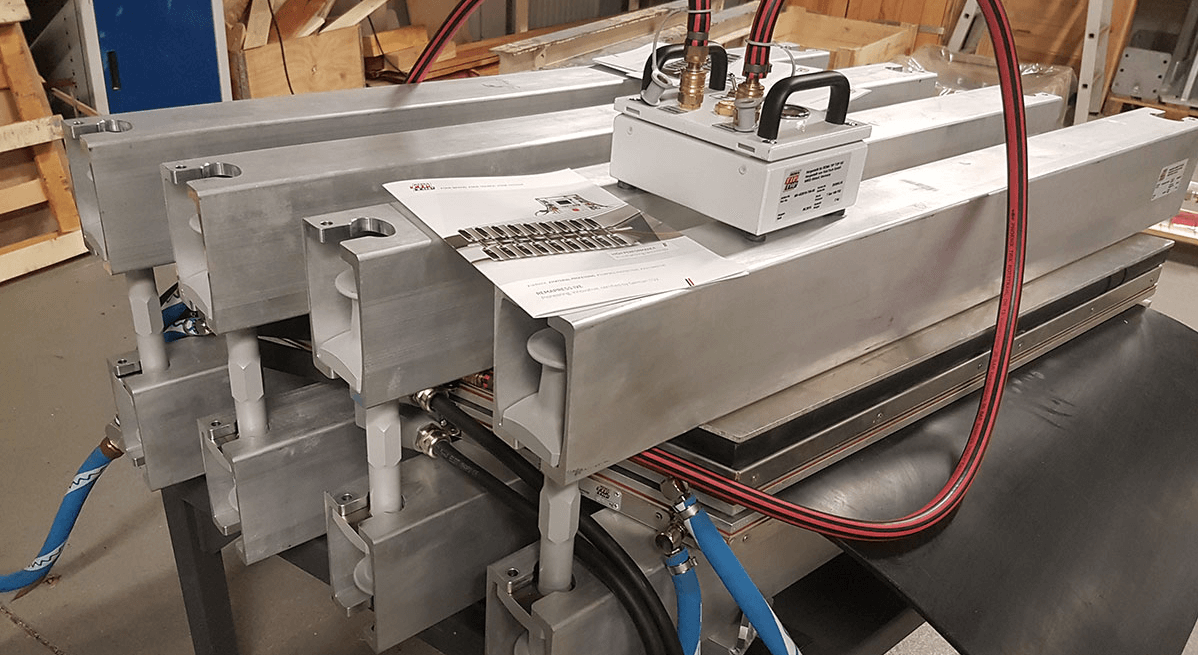

Горячая вулканизация конвейерных лент выполняется с помощью специального оборудования (вулканизационного пресса). Это высокоэффективный метод соединения конвейерной ленты, максимально приближен к технологии производства ленты на конвейерной линии в заводских условиях. Прочность стыка составляет около 98% от прочности самой ленты. Стыковка лент может проводиться как на конвейере, так и в стационарных условиях сервисных мастерских. Из ограничений можно выделить только трудоемкость транспортировки вулканизационного пресса, а также тот факт, что большинство имеющихся мобильных прессов имеют ограничение по ширине ленты 1200 мм.

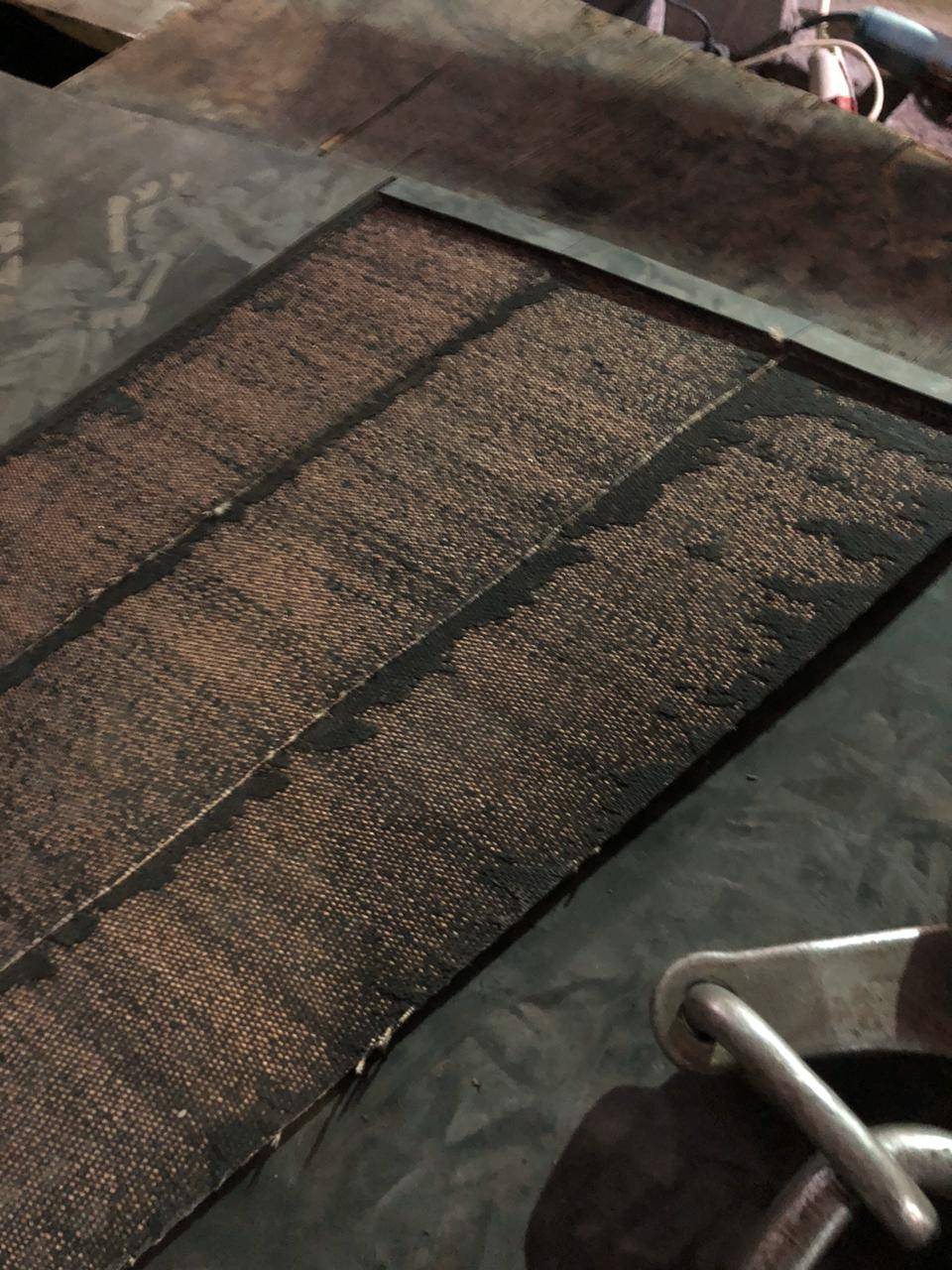

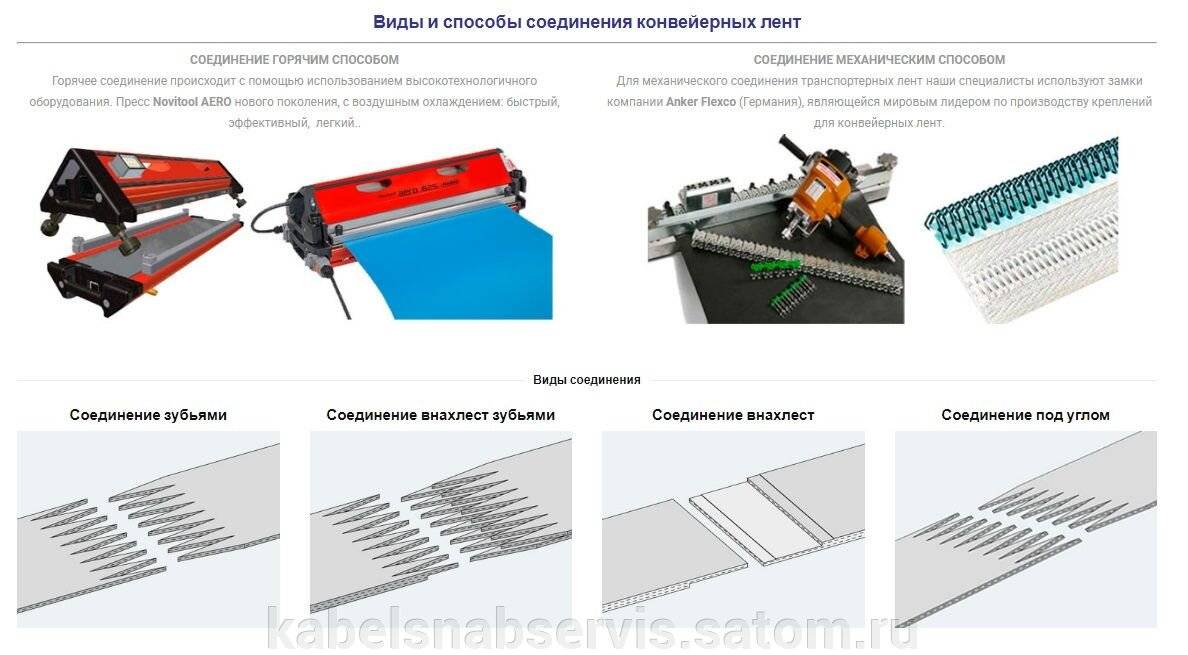

СОЕДИНЕНИЕ КОНВЕЙЕРНОЙ ЛЕНТЫ МЕХАНИЧЕСКИМ СПОСОБОМ

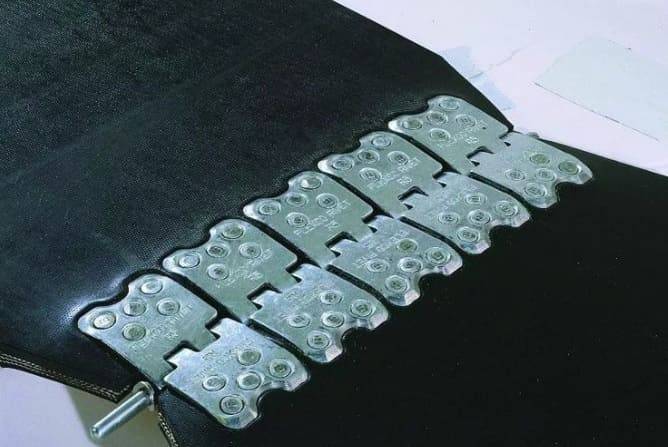

Соединение конвейерных лент механическим способом, при котором применяются механические соединители — соединительные замки, является наиболее быстрым и доступным способом стыковки конвейерных и транспортерных лент. Механически можно соединять все ленты, кроме тросовых. Для механического соединения транспортерных лент мы предлагаем замки известных производителей MLT (Франция) и FLEXCO (США), являющимися мировыми лидерами по производству креплений для конвейерных лент. Кроме того, мы предлагаем соединительные замки российского производства, не уступающие по качеству лидерам рынка:

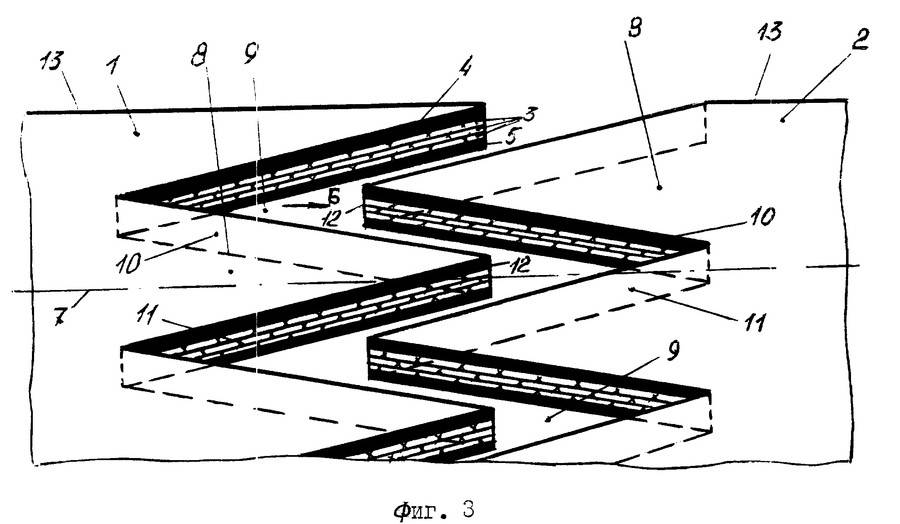

Механические соединители РШМ

Механические соединители РШМ отличаются усовершенствованным низким профилем прижимных шайб для более ровного и долговечного стыкового соединения. Аналоги: стыковое соединение Вулкан-Круг 120/1600), механические соединители SMT-VINT, SMT-KROT,SMT-TIGER.

Подробнее: Механические соединители РШМ — стыковое соединение РШМ — самый доступный способ самостоятельного соединения и ремонта конвейерных лент.

Шарнирное соединение УМ1000.11-УМ1750.15

Скобовая забивная система для прочных лент. Идеальное решение для карьеров, бетонных заводов, шахт, производств кирпича, цемента. Установка с помощью молотка и забивного устройства УМ130.

Разъемные соединители К20 тип К27 и К28

Проволочные скобы с гальванизированным цинковым покрытием для лент толщиной от 8 до 13 мм прочностью до1000 Н/мм. Устанавливаются при помощи устройства СКЛ20.

Механическая стыковка конвейерной ленты

Предлагаем Вашему вниманию механические соединители, представляющие собой высокотехнологичные шарнирные соединения. Данная методика стыковки бесконечных лент позволяет соединять резинотканевые и ПВХ конвейерные ленты, приводные ремни любой толщины (от 0,8 мм) и прочности (до 3500 Н/мм). Использование этой технологии стыковки позволяет сократить расход конвейерной ленты на стык (экономится до двух метров ленты, а значит снижаются расходы на её приобретение), сократить время на стыковку (бригада из двух человек изготавливает стык за 20-30 мин.), нет необходимости в подготовке ленты (простая обрезка под прямым углом). Полученный стык является разъемным (упрощается монтаж, демонтаж ленты) и имеет гибкость на уровне цельной ленты. Одинаковая по всей толщине лента не затруднит прохождение через очистные устройства. Этот метод стыковки просто незаменим при различных авариях на конвейерах. Данная технология успешно применяется на предприятиях добывающих, перерабатывающих рудные и нерудные материалы, успешно используется в стройиндустрии, пищевой, легкой, табачной, стекольной, металлургической и целлюлозно-бумажной промышленности. |

Соединение транспортерной ленты горячим способом

В продаже встречаются очень и очень много специализированных составов, используемые для восстановления ленты конвеера. Горячая вулканизирование конвейерных лент – очень популярная технология, так как под влиянием большой температуры и давления происходит приклеивание 2-ух основ. Довольно огромную популярность получили искусственные и настоящие каучуковые смолы, которые при расплавлении делают хорошее соединение. Оборудование для стыковки конвейерных лент и специализированные составы дают возможность достичь прочности, которая на 10% меньше изначального критерия. При соединении методом горячей вулканизации можно достичь исключительной прочности. Аналогичная технология отличается следующими хорошими качествами:

- Проводимая стыковка конвейерных лент дает возможность достичь исключительной прочности в стыковочном месте.

- Проводимая вулканизирование транспортерной ленты дает возможность достичь одинакового слоя в месте стыковки.

- Нет зазора в месте крепежа. Благодаря этому обеспечивается равномерность хода изделия по роликам и иным фиксирующим элементам.

- Имеется возможность провести процедуру даже при низкой температуре воздуха, а еще сильном запылении помещения. Собственно поэтому значительно упрощается установленная задача, для горячей вулканизации не требуется специализированное помещение.

- Высокая степень сгибаемости получаемого стыковочного шва. Благодаря этому имеется возможность выполнить установку изделия на механизме, который способен транспортировать вещество по сложной пути.

- Провести рассматриваемую процедуру можно без демонтажа оборудования. Собственно поэтому установленная задача значительно упрощается и убыстряется.

- Есть возможность применять технологию горячей стыковки для ленты, которая может применяться для транспортировки самых разных материалов.

- Долговечность получаемого изделия. Как говорит практика, используемая технология позволяет увеличить срок эксплуатации во много раз.

- Лента может использоваться в том же режиме температур, что и до проведения технологии стыковки.

Вышеприведенная информация указывает на то, что аналогичная технология отличается неограниченным количеством преимуществом. Но существует и несколько больших недостатков:

- На стыковку изделий уходит очень большое количество времени.

- Процедура может быть проведена исключительно при использовании особенного оборудования.

Горячий метод вулканизации сегодня получил очень большое распространение. Но он используем не в любых ситуациях, в определенных лучше всего подойдет механический способ.

Важность качественной стыковки

Лента – одна из наиболее изнашиваемых частей любого конвейера – больше половины поломок транспортеров связано с выходом их строя именно рабочего полотна, на которое приходится большая часть нагрузки. Кроме того, рабочая поверхность подвержена дополнительным механическим воздействиям, природа которых напрямую зависит от производимых операций. К примеру, это может быть постепенное истирание при транспортировке стройматериалов или контакт с режущей кромкой при вырубке кондитерских изделий из листового теста.

Однако не только прочность самой конвейерной ленты влияет на бесперебойность работы линии, но и качество стыковки ее концов и профессионализм монтажника, выполнявшего работу.

Как склеить транспортерную ленту

Процедура состыковки свободных концов конвейерной ленты изначально предполагает наличие опыта и квалификации у сотрудников, занятых на выполнении данной операции.

Стыковка ленты — очень трудоемкая операция, поэтому для выполнения данного действия потребуется несколько специалистов, понимающих, как правильно сшить транспортерную ленту

и в совершенстве владеющих необходимым инструментом.

Строгие требования к подбору персонала должны выполняться неукоснительно.

Такое отношение помогает избежать опасности возникновения травмы и простоев производства, связанных с возникновением брака в качестве стыкования ленты для транспортирующего оборудования

Механическая состыковка ленты конвейера

Предлагаемый метод позволяет соединять резинотканевые и ПВХ ленты, используемые для конвейерной доставки.

Применение данной технологии дает возможность минимизировать площадь стыка, что приводит к экономии на затратах при покупке ленты. Подготовительные работы и время операции занимает минимальное время.

Команда из двух профессиональных рабочих (которые знают, как сшить транспортерную ленту) справляется с поставленной задачей в течение 30 мин.

Для стыковки используется шарнирное соединение, которое является разъемным, что значительно упрощает монтажно-демонтажные работы, производимые с лентой. Такой способ стыковки не изменяет толщину.

Это позволяет ленте без проблем проходить сквозь очистные механизмы.

Использование механического способа соединения является практически не заменимым в аварийных ситуациях на ответственных производствах: металлургии, горной промышленности, строительстве.

Склеивание конвейерной ленты методом горячей вулканизации

Метод соединения транспортерной ленты при помощи горячей вулканизации является наиболее надежным из всех имеющихся в настоящее время. Применяется на производствах, которые используют теплостойкие или резинотросовые ленты для ленточных конвейеров.

Данный способ имеет следующие преимущества:

- повышенную прочность соединения;

- возможность проводить стыковочные работы при минусовых температурах окружающего воздуха;

- для выполнения работ применяются материалы с низкой стоимостью;

- допускается неточность при разделке ленты;

- есть возможность стыковать резинотросовые изделия.

Важно! Горячую вулканизацию транспортерных лент запрещено применять в следующих условиях:

- при повышенном содержании пыли в окружающей среде;

- влажности более 80%.

О выборе конструктива конвейера. транспортера

Для решения многих задач при транспортировании следует изначально определиться с назначением конвейера, его прочностных свойств, веса полезного груза на конвейере, тип полезного груза (сыпучий, штучный и пр.), трассы конвейера (прямой наклонный ломаный изогнутый), наличие загрузочных бункеров, лотков, склизов и пр. Исходя из конструктива необходимо остановиться на оптимальном выборе рамы конвейера. Она может быть: сварная из металлопроката (уголок, профильная труба, двутавр и пр.), либо гнутая из листового материала- сталь нержавеющая, сталь конструкционная толщиной от 0,8 мм и толще в зависимости от необходимой жесткости.

Ремонт средств транспортирования

Ремонт ленточных транспортеров

. Наиболее изнашиваемой и чаще всего ремонтируемой частью транспортеров является транспортерная лента. Ремонт ленты осуществляют вулканизацией, склеиванием или заменой значительно поврежденных участков.

Перед ремонтом ленту очищают от пыли и грязи, а при наличии влаги ее осушают. Намечают границы срезаемой части и ножом срезают резиновую обкладку до тканевой основы. Ремонтируемый участок обрабатывают металлической щеткой, протирают бензином и промазывают клеем 2 раза. После высыхания накладывают невулканизированную резину, прикатывают роликом и вулканизируют в прессе с обогревом при температуре 145-155°С в течение 15-20 мин под давлением 0,09-0,12 МПа. Более простым и чаще применяемым на предприятиях способом ремонта транспортных лент является способ сшивания сыромятью. При этом на срезанное место нашивается требуемой толщины накладка. Для восстановления гибкости место с нашитой накладкой желательно пропустить между валками или обстучать деревянным молотком.

Сшивание сыромятью применяют и для соединения концов ленты. Возможно соединение концов ленты встык.

При замене изношенной ленты на новую следует помнить, что новая лента во время работы растягивается, поэтому ее нужно предварительно вытянуть. Для вытягивания ленту перекидывают через барабан и на 3-4 дня к концам подвешивают грузы из расчета 28-35 кг на 1 см 2 сечения ленты.

Ремонт норий, цепных элеваторов

. При работе норий и цепных элеваторов наиболее часто встречающимися неисправностями являются чрезмерное растяжение или обрыв цепей ленты, задевание ковшей за стенки норийных труб, изнашивание или обрыв ковшей, неравномерное изнашивание деталей редуктора, валов, звездочек и барабанов. Ремонт ленты осуществляют так же, как лент транспортеров. Ремонт норийных труб заключается в исправлении мелких повреждений, устранении пыления, замене прокладок. При более серьезных повреждениях труб снимают ленту с ковшами, разбирают трубы и ремонтируют или заменяют поврежденные элементы.

Ремонт ковшей проводят, исправляя форму на шаблоне. Болты для крепления ковшей устанавливают шайбой внутрь ковша, затягивают гайкой и для предотвращения откручивания устанавливают контргайку.

Ремонт винтовых транспортеров

. К основным дефектам винтовых транспортеров относятся повреждения витков шнека и кожуха желоба. Смятые и деформированные витки шнека выправляют на оправке деревянным молотком или заменяют на новые. Для изготовления новых витков используют сталь толщиной 2-3 мм.

Новые витки вырезают по шаблону или по разметке в виде колец, которые затем разрезают и растягивают на требуемый шаг витка. Заготовленные спирали надевают на трубу и соединяют их между собой сваркой, заклепками или накладками с болтами. К трубе, валу приваривают витки непосредственно или через закрепленные на валу планки.

Изношенный желоб винтового транспортера ремонтируют установкой заплат. На места кожуха, изнашиваемые в большей степени, целесообразно устанавливать сменные гильзы.

Основные неисправности транспортеров и способы устранения указаны в табл. 17, неисправности норий — в табл. 18, а неисправности винтовых транспортеров — в табл. 19.

Источник

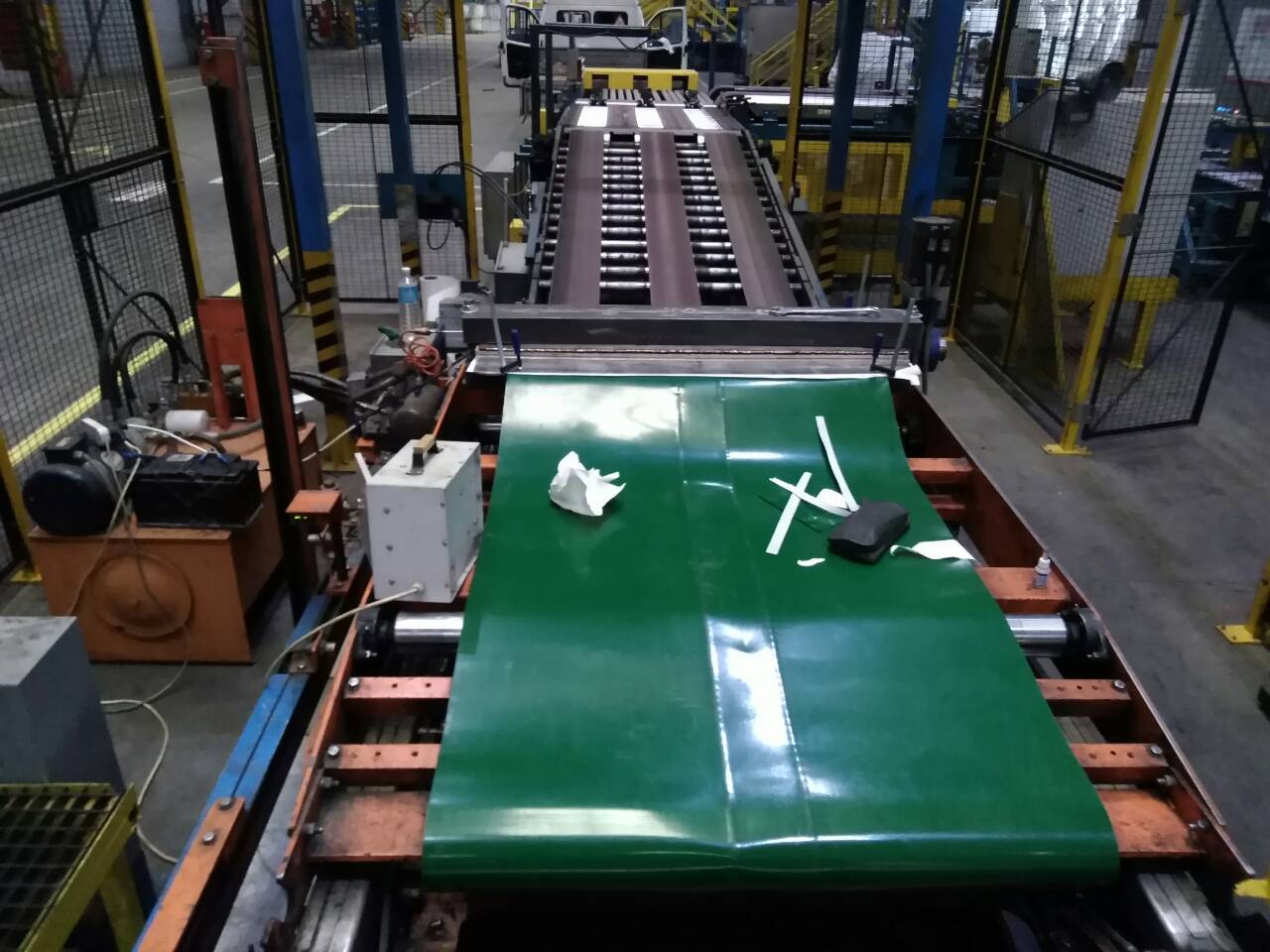

Холодная стыковка конвейерных лент

Стыковка конвейерной ленты методом холодной вулканизации проводится тогда, когда вулканизационный пресс отсутствует на предприятии. В этом случае оба конца двух лент будут скрепляться посредством особого клея с отвердителем. Собственно, сам клей наносят на торцы. После чего их накладывают друг на друга. Такой способ принято считать наиболее доступным и надежным. Однако при его выполнении следует избегать наличия пыли, а также большой влажности и низкой температуры в помещении, где проводится данный процесс.

Типы и применение конвейерной ленты

Резинотканевые конвейерные ленты применяются на конвейерах с плоскими (или желобчатыми) роликоопорами при транспортировке, как штучных и кусковых грузов, так и сыпучих материалов. Стандартная лента имеет ширину полотна до 1600 мм и длину 95-100 м. Лента изготовлена из синтетической ткани специальной обработки, которая обеспечивает высокую прочность каркаса ленты. В зависимости от нагрузки и условий эксплуатации, вы может выбрать ленту из следующих видов:

- Лента общего назначения

- Лента морозостойкая

- Лента теплостойкая

- Лента трудновоспламеняющаяся (для использования на угольных шахтах)

- Лента трудновоспламеняющаяся морозостойкая

- Лента пищевая

Читать также: Вес погонного метра профильной трубы

Три главные способа соединения конвейерных лент:

- Механический способ

- Холодный способ

- Метод горячей вулканизации

Механический способ соединения (стыковки)

Стыковка конвейерных лент механическим способом – самый быстрый и доступный способ соединения конвейерных и транспортерных лент. Данное соединение подходит для любых лент, кроме тросовых. Соединение производится при помощи специальных соединительных замков.

Холодный способ соединения

Ещё одним доступным и довольно распространенным способом соединения транспортерной и конвейерных лент является холодная вулканизация (склейка). Для холодной вулканизации обычно используется двухкомпонентный клей, а выполняется эта работа специалистами определенной квалификации, так как при выполнении склейки необходима послойная разделка ленты. Если сравнивать данный метод с методом горячей вулканизации, то холодная склейка менее трудоемкий процесс, но и срок эксплуатации стыка немного короче, чем у горячего соединения.

Метод горячей вулканизации

Горячую вулканизацию конвейерных лент можно выполнить только с помощью специального оборудования — вулканизационного пресса. Этот метод является самым эффективным методом соединения конвейерной ленты и практически не отличается заводских условий технологии производства ленты на конвейерной линии. Прочность данного соединения ленты составляет примерно 98% от прочности самой ленты. Данный метод стыковки можно проводить как на конвейере, так и в сервисных мастерских в стационарных условиях.

Применение конвейерной ленты

Являясь элементами различного назначения конвейеров, конвейерные (транспортерные) ленты используются практически во всех отраслях народного хозяйства. При правильном выборе поставщика и производителя конвейерной ленты, вы надолго обеспечите качественный и беспрерывный процесс на вашем производстве.

Конвейерные механизмы получили весьма широкое распространение, устанавливаются для транспортировки грузов и изделий на определенное расстояние. При этом конвейерная лента может стать площадкой, на которой проводится обработка изделия. Выделяют три основных способа соединения конвейерных лент, все они характеризуются своими определенными особенностями. Работа по стыковке изделий часто проводится в случае появления механического дефекта или при добавлении секций при увеличении протяженности конвейера.

Соединение транспортерной ленты горячим способом

В продаже можно встретить достаточно большое количество специальных составов, которые применяются для восстановления конвейерной ленты. Горячая вулканизация конвейерных лент – весьма распространенная технология, так как под воздействием высокой температуры и давления происходит склеивание двух основ. Довольно большое распространение получили синтетические и натуральные каучуковые смолы, которые при расплавлении создают надежное соединение. Оборудование для стыковки конвейерных лент и специальные составы позволяют добиться прочности, которая на 10% меньше изначального показателя. При стыковке методом горячей вулканизации можно добиться высокой прочности. Подобная технология характеризуется следующими преимуществами:

- Проводимая стыковка конвейерных лент позволяет достигнуть высокой прочности в месте стыка.

- Проводимая вулканизация транспортерной ленты позволяет достигнуть равномерности слоя в месте стыковки.

- Нет зазора в месте крепежа. За счет этого обеспечивается равномерность хода изделия по роликам и другим фиксирующим элементам.

- Есть возможность провести процедуру даже при низкой температуре окружающей среды, а также сильном запылении помещения. Именно поэтому существенно упрощается поставленная задача, для горячей вулканизации не требуется специальное помещение.

- Высокая степень гибкости получаемого стыковочного шва. За счет этого есть возможность провести установку изделия на механизме, который может транспортировать вещество по сложной траектории.

- Провести рассматриваемую процедуру можно без демонтажа оборудования. Именно поэтому поставленная задача существенно упрощается и ускоряется.

- Есть возможность использовать технологию горячей стыковки для ленты, которая может использоваться для транспортировки самых различных материалов.

- Долговечность получаемого изделия. Как показывает практика, применяемая технология позволяет продлить эксплуатационный срок в несколько раз.

- Лента может эксплуатироваться в том же температурном режиме, что и до проведения технологии стыковки.

Приведенная выше информация указывает на то, что подобная технология характеризуется довольно большим количеством преимуществом. Однако есть и несколько серьезных недостатков:

- На стыковку изделий уходит довольно большое количество времени.

- Процедура может быть проведена исключительно при применении специального оборудования.

Горячий метод вулканизации сегодня получил весьма широкое распространение. Однако он применим не во всех случаях, в некоторых больше всего подходит механический способ.

С кем мы работаем?

Мы ремонтируем транспортерные ленты больше 15 лет. За это время наши сервисные бригады выезжали, пожалуй, на все объекты, где используют конвейерное оборудование. Чаще всего к нам обращаются:

- предприятия горнодобывающей и обогатительной промышленности;

- цементные, асфальтовые, кирпичные заводы, производители стройматериалов;

- химические заводы;

- производители сельскохозяйственной продукции, в том числе элеваторы, крахмальные и сахарные цеха;

- деревообрабатывающие компании;

- предприятия вторичной переработки отходов – мусора, металлолома;

- металлургические комбинаты;

- стекольные и литейные заводы;

- логистические и сортировочные центры.

Если вы нашли свою отрасль в этом списке, мы гарантированно сможем вам помочь. Даже если вы работаете в другой сфере, позвоните нашим специалистам. Скорее всего, мы найдем решение и для вашего предприятия.

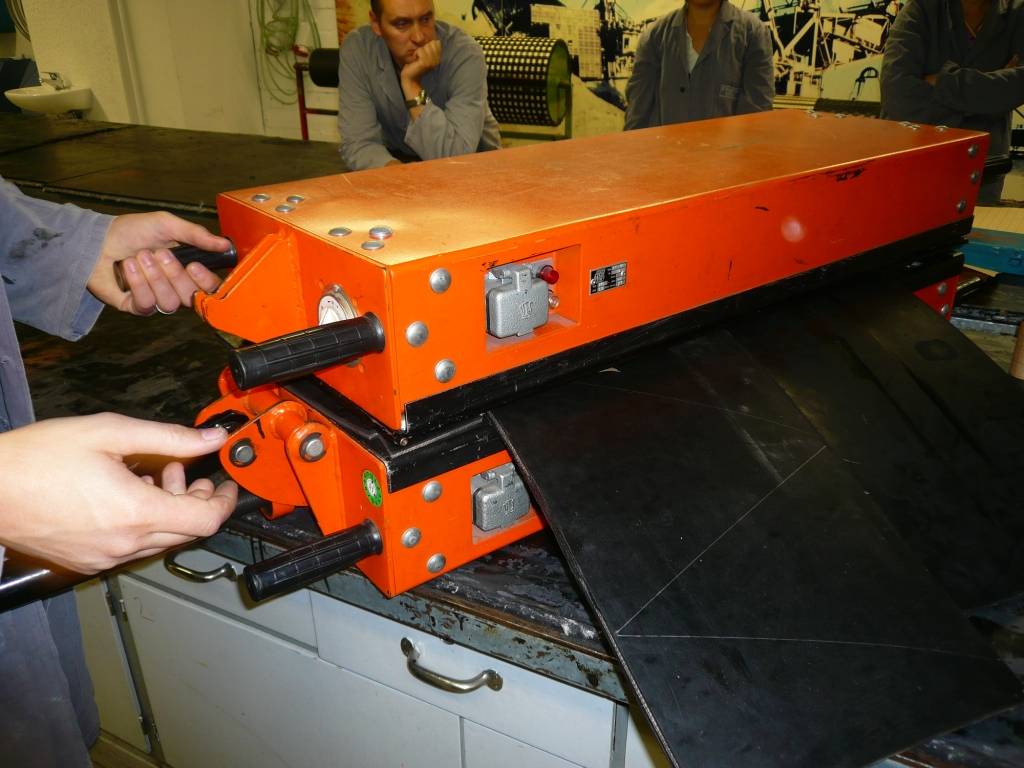

Преимущества использования вулканизатора для конвейерных лент

При горячей вулканизации необходим вулканизатор для конвейерных лент. Качественное и долговечное стыковое соединение транспортерной ленты, полученное с помощью вулканизатора, позволяет эксплуатировать оборудование в дальнейшем с максимальной нагрузкой и в самых тяжелых условиях. Такой результат обусловлен происходящими при вулканизации резины процессами, когда благодаря взаимодействию вулканизующего агента с каучуками молекулы объединяются в единую пространственную сетку.

Горячая вулканизация конвейерных лент может осуществляться как в стационарных условиях, так и на объекте, непосредственно на конвейере. Оперативное проведение работ позволит возобновить работу конвейера сразу после окончания работ по стыковке, а гарантированное качество сокращает общее количество остановок на обслуживание данного стыка.

Широкий спектр вулканизационного оборудования, предлагаемого нашей компанией, позволит выбрать вулканизатор для конвейерных лент, который будет идеально соответствовать вашим условиям эксплуатации и требованиям экономической эффективности. Мы поставляем машины для сращивания резинотканевых, резинотросовых, ПУ и ПВХ конвейерных лент лучших мировых производителей.