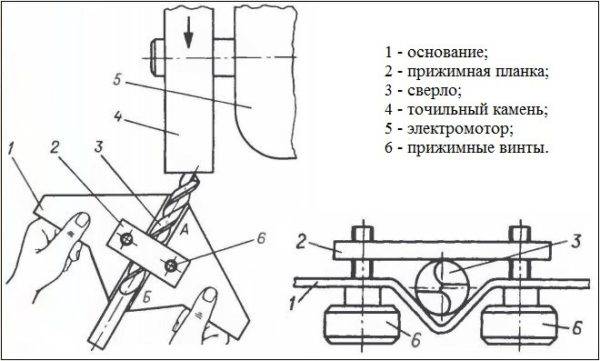

Чертежи простейших приспособлений

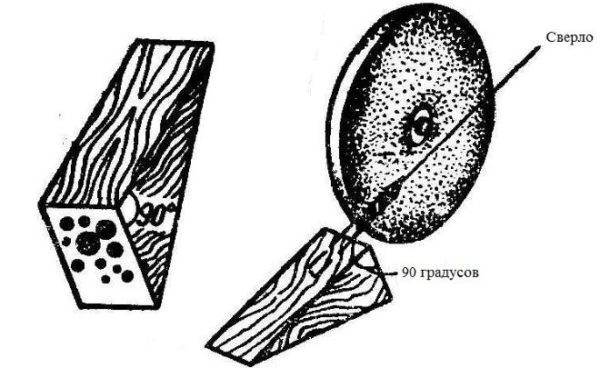

Простейшими устройствами для заточки могут быть втулки, внутренний диаметр которых соответствует поперечным размерам сверл. Втулка жестко фиксируется в надежное основание с учетом определенного угла

При подборе втулки для таких приспособлений, следует обращать внимание на соответствие ее внутреннего диаметра с поперечным размером затачиваемых инструментов. Запрещается, чтобы обрабатываемые инструменты болтались во втулке, поскольку, даже при отклонении в 1-2 градуса по оси от требуемых значений, могут существенно снизиться показатели качества и точности заточки

В некоторых случаях задачу можно упростить, установив на данную конструкцию деревянный брусок, в котором должны быть просверлены отверстия, с диаметром соответствующим используемому инструменту. Одним из важнейших элементов такого изделия считается наличие подручника, который необходим для:

- обеспечения правильной фиксации сверлильного инструмента и возможности точного перемещения в отношении поверхности абразивного камня;

- создания упорной точки для затачиваемого сверла.

Такие изделия из дубовых брусков, в которых предусмотрены разнокалиберные отверстия, являются наиболее надежными. Благодаря им выполняется качественная и точная заточка инструментов. Основной задачей, которая должна быть решена самодельным станком или подобным приспособлением, является правильная ориентация режущей части обрабатываемых инструментов для получения точности требуемого угла заточки.

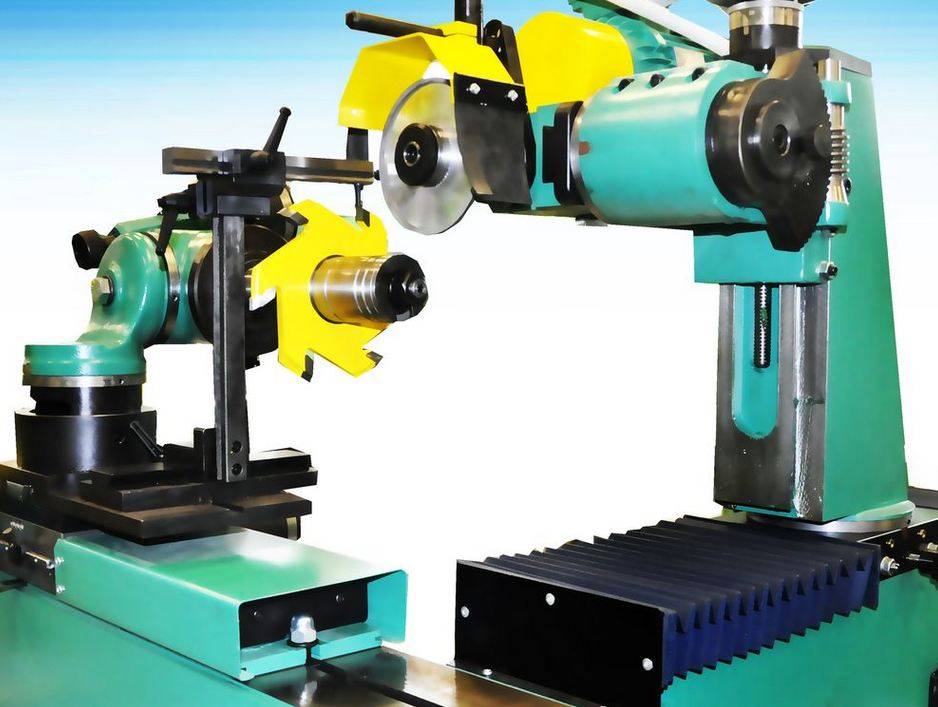

Применение станков

Заточной станок – прибор, при помощи которого можно провести заточку режущего инструмента: фрезы по дереву, по металлу. Спектр заточных станков варьирует от крупных промышленных моделей до вариантов исполнения, которые могут использоваться в домашних мастерских. Станок может использоваться для заточки фрез по дереву или по металлу.

Используют станок зачастую при налаженном промышленном производстве, когда в наличии много фрез они часто используются. Если на режущей кромке образовались только заусеницы из-за неправильных режимов обработки, то исправить проблему можно при помощи оселка или напильника.

Технология заточки

Существует ряд параметров, которые влияют на углы заточки фрез, в первую очередь это форма зуба: острозаточенный или затылованный. Характеристики каждого из резцов:

- передний угол, образуется касательной к передней поверхности и плоскостью оси;

- задний угол, образуется касательной к задней поверхности и касательной к окружности вращения опорной точки;

- размер площадки, которая подвергается обработке при затачивании по задней поверхности;

- угол наклона зубьев относительно центральной оси.

Углы заточки фрез по металлу зависят от материала и марки изделия, указаны в специальных справочниках и ГОСТах. При обработке заготовок из высоколегированной стали они практически нулевые или отрицательные. Несоблюдение рекомендованных параметров приведет к быстрому разрушению режущей кромки без возможности восстановления.

В процессе заточки площадь зубьев уменьшается, поэтому крайне важно выполнять все операции однообразно для каждого. Перекосы приведут к изменению формы реза и сильному биению, что критично при работе с вязкими материалами – можно просто сломать фрезу. После заточки необходима проверка: визуальный осмотр на наличие трещин, сколов и деформаций с помощью лупы, для углов приемлемо отклонение в 1 градус, определяется маятниковым угломером

После заточки необходима проверка: визуальный осмотр на наличие трещин, сколов и деформаций с помощью лупы, для углов приемлемо отклонение в 1 градус, определяется маятниковым угломером.

С помощью станка

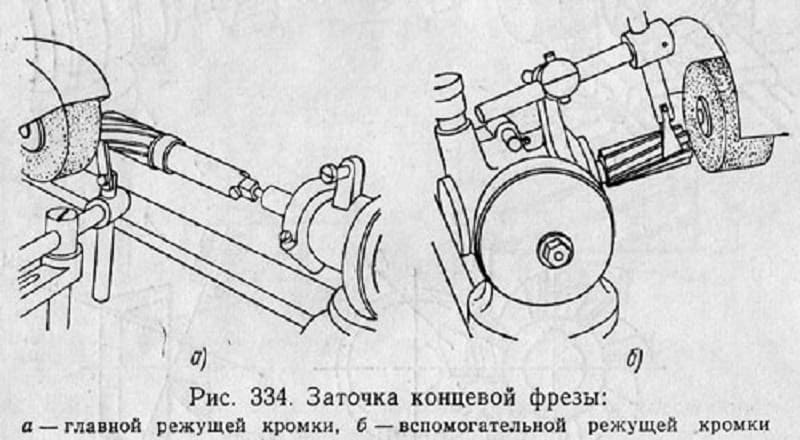

Можно восстановить режущие свойства практически любого инструмента. Заточка твердосплавных фрез производится только на станках. Например, для концевой первым этапом будет круговая шлифовка для удаления возможных сколов и дефектов режущих кромок, после этой операции диаметр измениться в зависимости от степени износа поверхностей. Затем для остроконечных боковых зубьев выполняется заточка по задней части. Для этого используется специальное приспособление в форме иглы, которое обеспечивает равномерный угол заточки на всем протяжении зуба при поступательном движении вдоль абразива

Регулируя его положение, можно добиться изменения заднего угла, а это важно для уменьшения трения и увеличения срока службы. Заточка торцевых зубьев начинается с их установки по горизонту, круг подается под необходимым углом. С помощью станка легко подновить инструменты для ручного фрезера

С помощью станка легко подновить инструменты для ручного фрезера.

Также при увеличении температуры уменьшается твердость абразивных материалов, что увеличивает время обработки заготовок и провоцирует быстрый износ дорогостоящих кругов. Для заточки применяются абразивные круги чашечной и тарельчатой форм для шлифования задних углов зубьев, для передних можно использовать плоские.

В качестве абразива выступают:

- электрокорунд (хорошо подходит для инструментальной стали);

- эльбор (быстрорежущая сталь обычная и повышенной производительности);

- алмаз и зеленый карбид кремния (для твердосплавных резцов).

При обработке твердых сплавов на кругу прогрев поверхности происходит неравномерно, образуются микротрещины, приводящие к деформации зубьев. Для доводки можно использовать чугунный оселок, в качестве абразива взять карбид бора, его же можно использовать и для оперативного устранения неровностей без снятия фрезы.

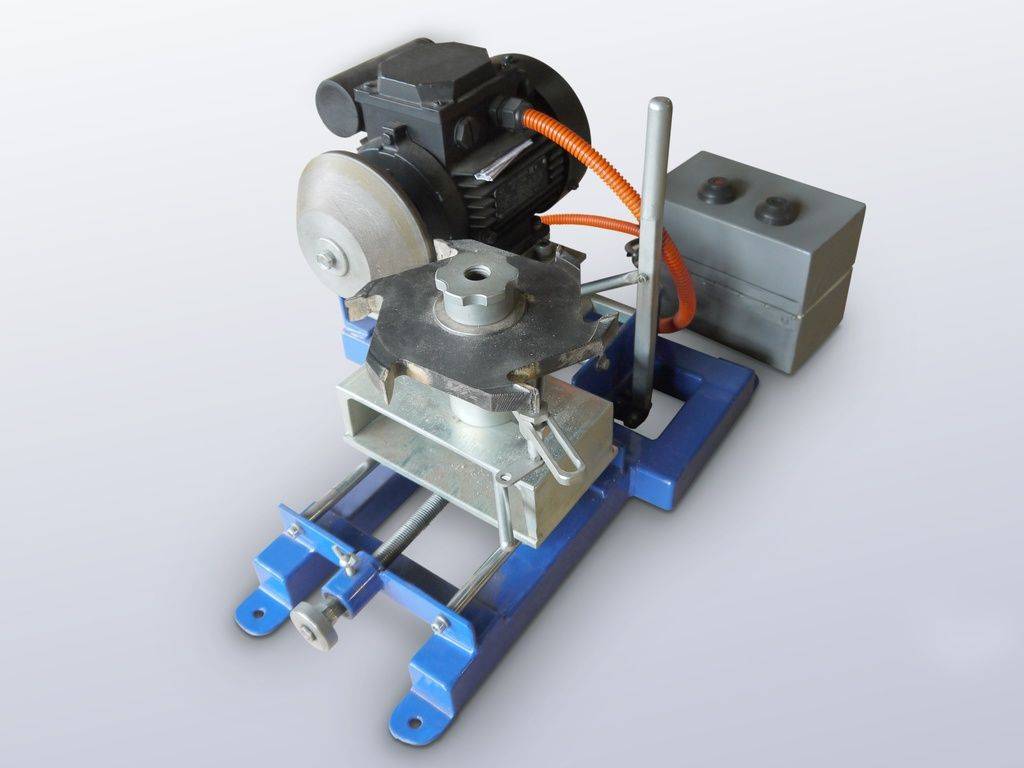

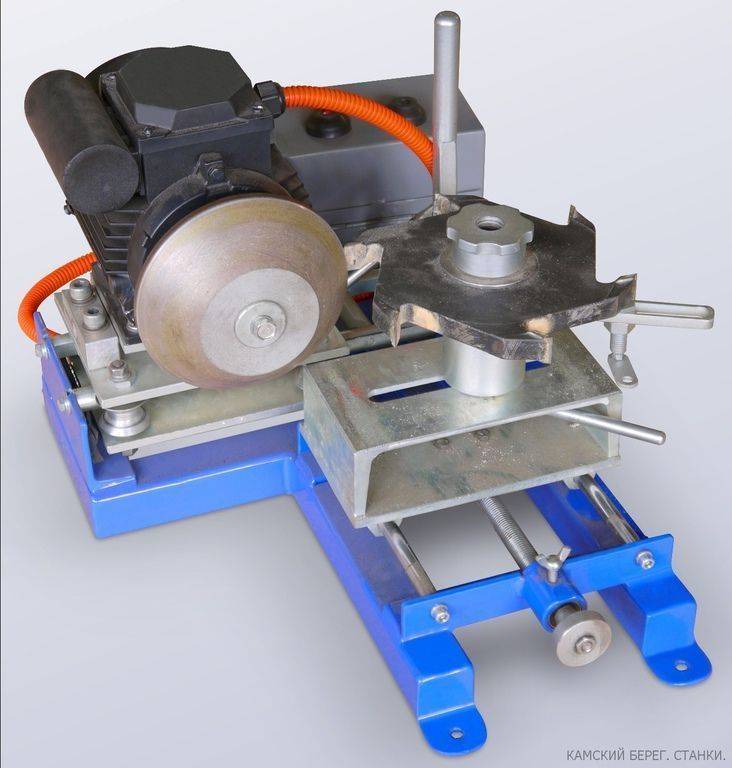

Промышленные станки дороги, для домашней мастерской можно изготовить его самостоятельно, совместив электрическое точило и механизм подачи затачиваемой фрезы. Универсальный аппарат таким образом сделать не получится, но для выполнения нескольких операций с приемлемым качеством он вполне подойдет.

С помощью кругов для заточки

Имея опыт, можно заточить фрезы несложной формы на обычном точиле, но следует понимать, что большое количество криволинейных поверхностей и необходимость соблюдения угловых параметров, могут свести на нет все усилия. Работать необходимо на небольших оборотах, иначе есть риск перегреть режущие кромки – фреза на выброс.

Подручными средствами

Требуется только наличие абразивных материалов разной зернистости. Бруски в процессе работы необходимо смочить мыльной водой, по окончании промыть и высушить. Заточка фрез по дереву своими руками возможна, но требует долгой практики – основная трудность заключается в равномерной обработке всех зубьев, для этого необходимо контролировать нажим и количество движений. Все издержки перекрываются словом «бесплатно», да и стоимость затачиваемых изделий невелика в случае неудачной попытки. Качество такой работы как правило не очень высокое, но в рамках домашней мастерской приемлемо.

Заточка цилиндрических фрез

Форма цилиндра используется чаще всего. Применяются чашечные круговые абразивы. На станок нужно закрепить оснастку по центру. Располагать его относительно вращающегося круга следует горизонтально и чуть ниже оси. Обязательно зафиксируйте положение с помощью упора.

Твердосплавные

Сперва используется шлифование, в процессе могут образовываться микротрещины. Для их устранения применяется доводка с задачей – убрать слой, который был поврежден. Для этого используются чугунные диски, которые вращаются на скорости 1,5 метра в секунду. В роли абразива применяется карбидная мелкодисперсная паста.

Оснастка для фиксации заготовки

Для проведения процесса фрезеровки необходимо фиксировать заготовку для чего используются:

Читать также: Частотный регулятор для асинхронного двигателя 220в

Столы поворотные круглые используются для проведения операций фрезерования заготовок имеющих криволинейную поверхность. Данный тип столов имеет широкий диапазон смещений:

- вращение;

- изменение угла наклона плоскости стола;

- возможности обработки изделий в вертикальном положении.

Зажимы или прихваты позволяют фиксировать изделия с помощью специальных элементов, которые в свою очередь крепится к столу с помощью болтов и гаек. Для фиксации небольших по размеру заготовок используются тиски простые и с поворотным механизмом.

Приспособа для заточки фрез

Основная доля документов, представленных на сайте материалов, предназначена для людей хозяйственных, интересующихся ведением собственного подсобного хозяйства, строительством, ремонтом и благоустроиством собственных домов, квартир или дачных участков. У хорошего хозяина обязателно дожна быть своя мастерская и необходимые инструменты. К сожалению, не все станки по карману рядовому домашнему мастеру, с этой целью на сайте представлена большая коллекция чертежей и описаний самодельных токарных станков по дереву и металлу, а так же других инструментов и приспособлений для домашнего мастера.

Для людей занимающихся ведением своего личного подсобного хозяйства ЛПХ или фермерством, большая рубрика «Свое хозяйство» для удобства поделена на несколько узкотематических разделов, среди которых отдельными пунктами выделены такие темы, как парники и теплицы, цветы и флористика, деревья и кустарники, птицеводство и животноводство, пчеловодство и рыбоводство.

Много статей опубликовано по теме «Сад и Огород».

Для любителей и любительниц кухонного искусства на сайте огранизована большая кулинарная рубрика. В ней Вы всегда найдете рецепты салатов, супов, закусок, напитков и экзотических блюд по своему вкусу. С недавних пор существует так же рубрика о красоте, здоровьи, правильном питании и здоровом образе жизни ЗОЖ вообще.

Работа в Интернете — этот вопрос нет-нет, да интересует Интернет-пользователей. Этот пробел я по-немногу наполняю своими силами и рассчитываю на помощь в этом деле добровольных авторов.

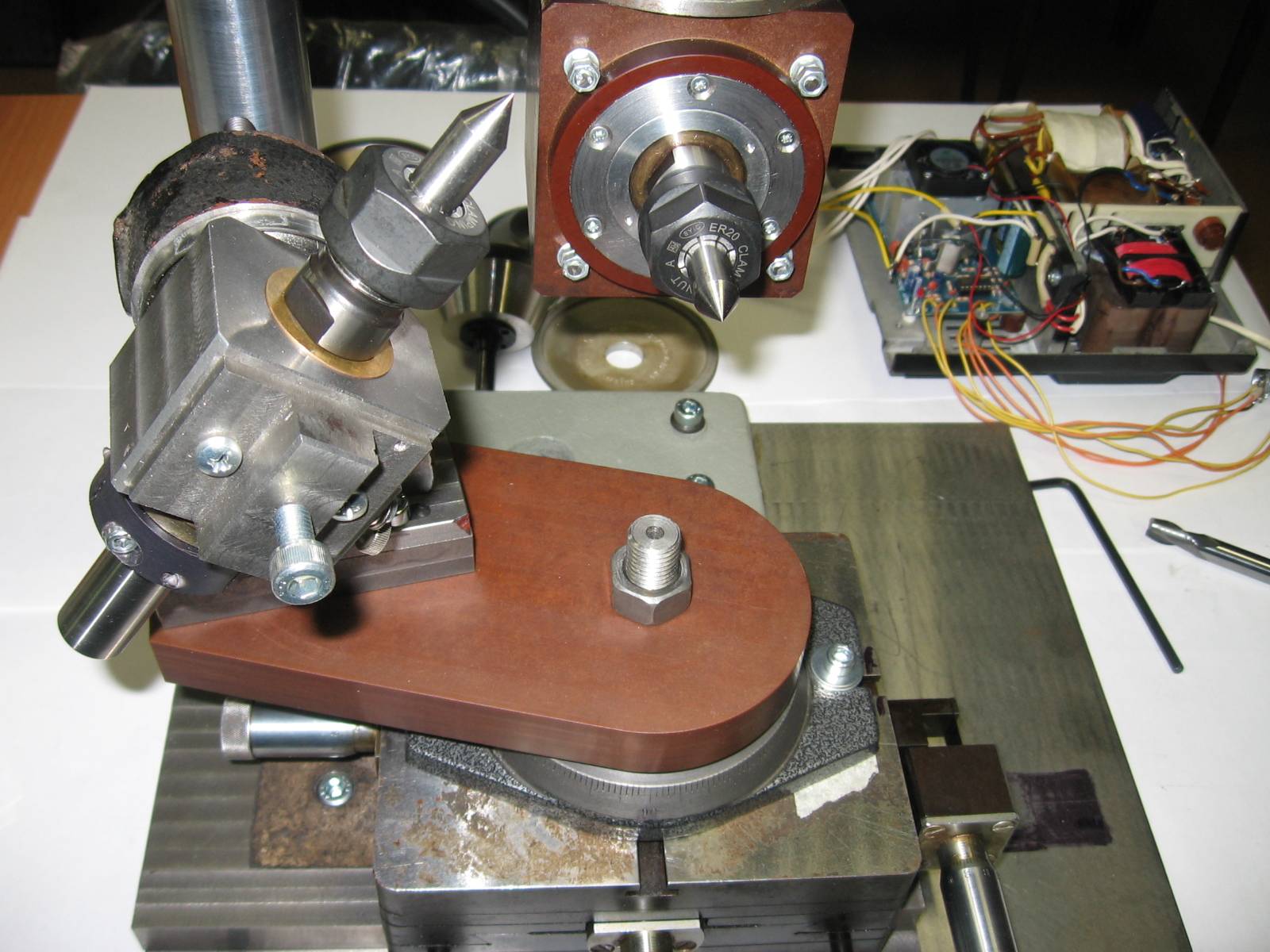

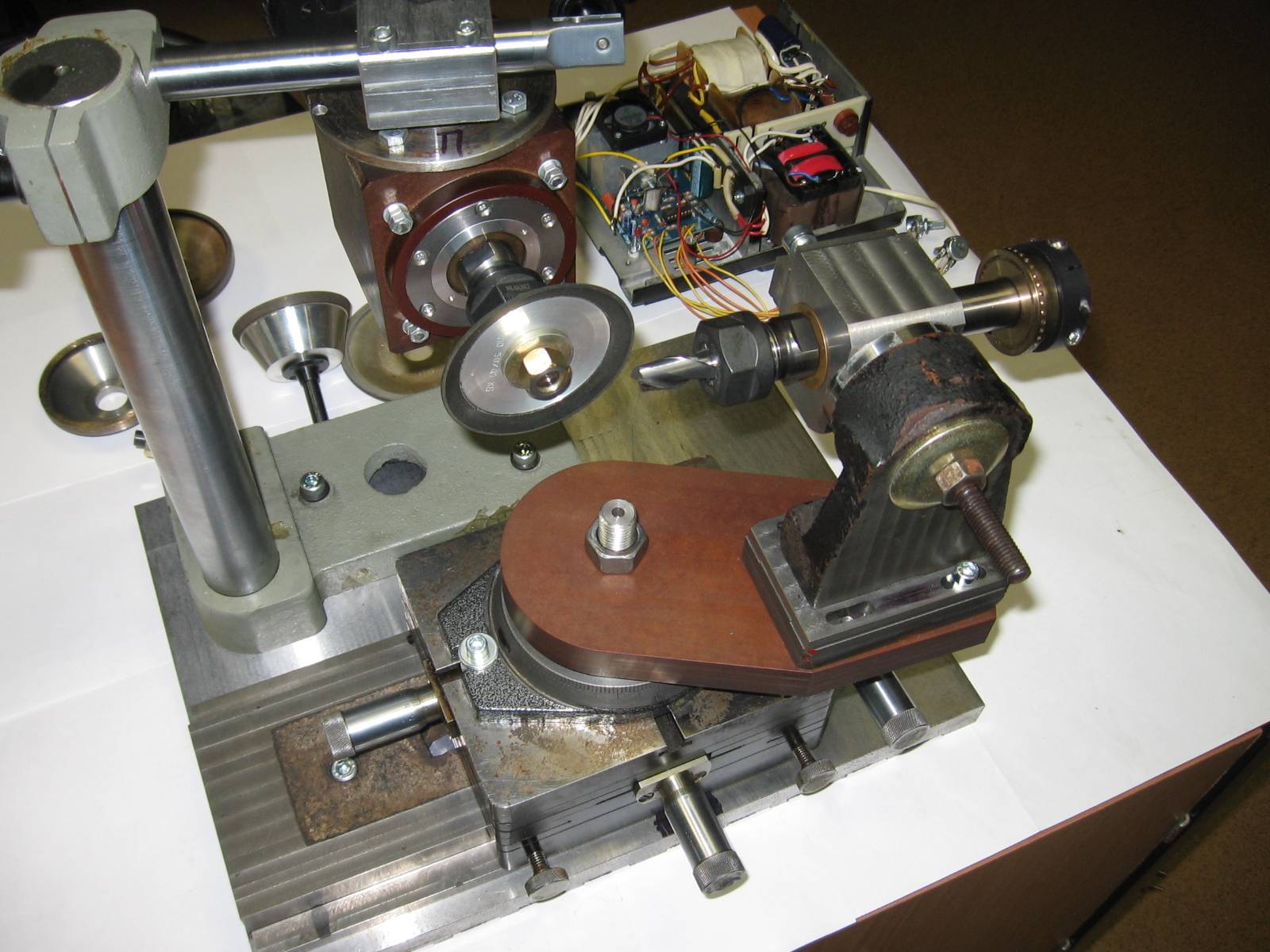

Для этого на сайте так же имеется специальное место. Для удобства посетителей из других стран на сайте работает онлайн переводчик на пять языков мира. То есть, можно передвигать вручную или электромотором.

Электроника, 3 платы.

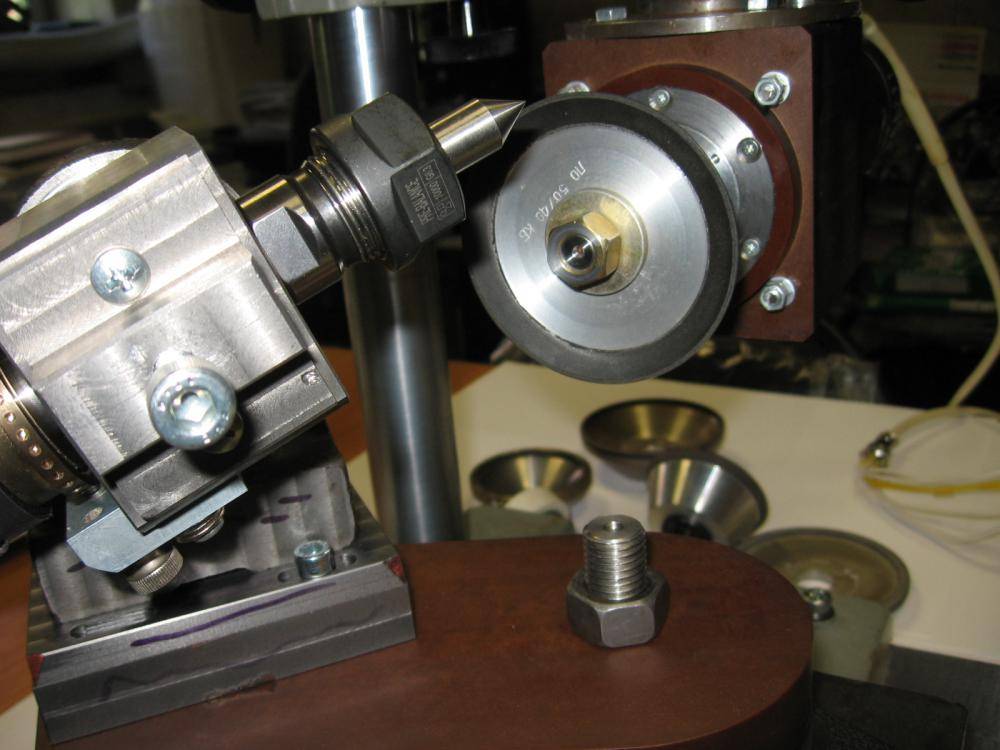

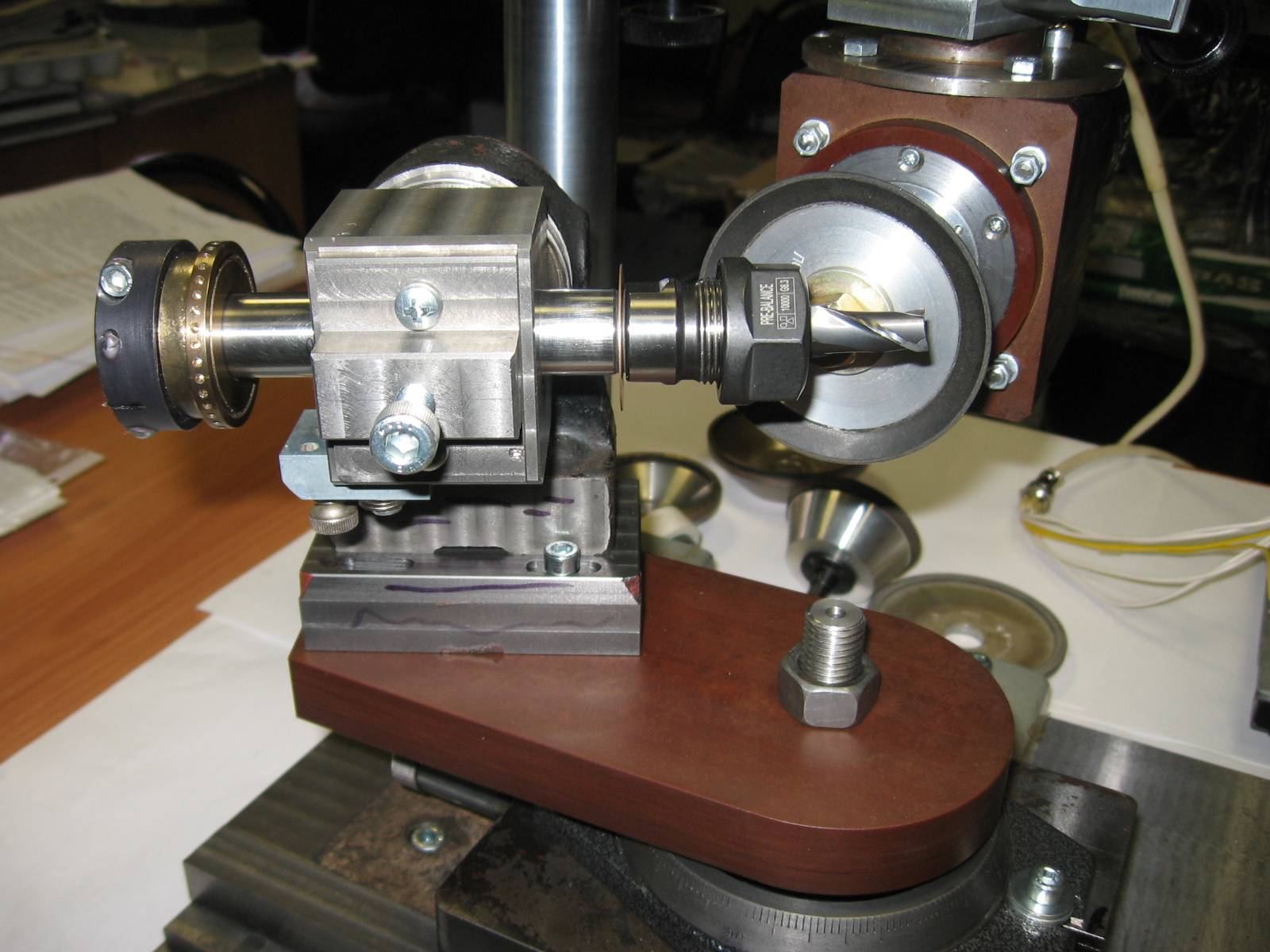

Николай Чернак рассказал о самодельном станке, который он использует для заточки концевых фрез по металлу. История приобретения

В одно воскресенье заехал на барахолку и обратил внимание, что человек продает интересный станок. Как только покупатель проявил интерес, сразу подошел человек, сказал, что тоже хочет купить станок и торгуется с утра

Она была неисправная. Владелец отремонтировал.

Как же правильно заточить фрезу по металлу?

Как правило заточка фрезы по металлу производится на специальном оборудовании. Неправильная заточка приводит к обламыванию зубьев и выходу фрезы из строя. Правильная заточка фрез позволяет намного дольше использовать инструмент в работе и сократить износ. Также для этого необходимо внимательно следить за режущей поверхностью зубьев фрезы.

Для заточки фрез по металлу используются специальные станки и специальная оснастка. Поэтому это дело лучше доверить профессионалам.

Особенность заточки фрез состоит в относительно большой протяженности и криволинейности режущих кромок их зубьев. При заточке требуется обеспечить движение поверхности круга точно по кромке.

Какие бывают фрезы

- Цилиндрические фрезы применяются для обработки заготовок с использованием станков оснащенных горизонтальным шпинделем.

- Торцевые фрезы – для фрезерной обработки заготовок на станках с вертикальным шпинделем.

- Концевые фрезы – для проходки уступов, выемок, контуров (криволинейных). Используются на установках при вертикально-фрезерной обработке.

- Дисковые фрезы – для проходки пазов, канавок на горизонтальных станках.

- Шпоночные фрезы – для проходки канавок на станках с вертикальным шпинделем.

- Угловые фрезы – для фрезеровки плоскостей (наклонных), канавок, скосов.

- Фасонные фрезы – при обработке фасонных поверхностей.

В металлообрабатывающей отрасли применение фрез в качестве режущего инструмента имеет большое распространение. Практически все детали различных двигателей, как электрических, так и внутреннего сгорания, изготавливаются с применением фрезерования. Множество деталей для бытовой техники, станков и приспособлений также обрабатываются с применением фрез.

Фреза представляет собой разновидность круглого вращающегося резца. В сечении у него всегда находится окружность, а сама форма может быть любой, в том числе и очень сложной. По окружности располагаются борозды (бывают разной глубины) или зубчики. Ими в процессе вращения резца обрабатывается материал. – процесс сложный и кропотливый

Важно, чтобы не только специалист обладал определённым уровнем мастерства, но и заточной инструмент соответствовал самым высоким требованиям. Иначе на резце после обработки останутся сколы, трещины или незаточенные участки, что напрямую повлияет на дальнейшее выполнение фрезеровальных работ

Типы фрез по способу заточки

По способу заточки все фрезы, применяемые в деревообработке, можно разделить на две подгруппы:

- Острозаточенные фрезы — фрезы, передняя и задняя поверхность которых образована плоскостями. Острозаточенные фрезы перетачиваются путём плоскопараллельного перемещения абразивного инструмента относительно передней поверхности фрезы. При заточке острозаточенной фрезы с её передней поверхности снимается определённый объём металла, заключенный в некоторый параллепипед. При переточках острозаточенной фрезы её передний угол не меняется.

- Затылованные фрезы — фрезы, задняя поверхность которых выполнена по спирали Архимеда. При заточке затылованной фрезы с её передней поверхности снимается определённый объём металла, заключённый в некоторую усечённую пирамиду. При заточках затылованной фрезы её передний угол меняется.

Заточка фрез – это восстановление режущих свойств, утраченных в результате износа. Производители выпускают огромное количество типов фрез с необходимыми размерами, работающих по разным материалам. Будь то фрезы для древесины или по металлу, им необходима своевременная и умелая заточка для долгой службы.

Для фрез характерна большая протяжённость краевой линии режущей части и их непростая форма. В процессе их заточки нужно совершить движение точильного приспособления точно по краю.

Оснастка для фиксации заготовки

Для проведения процесса фрезеровки необходимо фиксировать заготовку для чего используются:

Столы поворотные круглые используются для проведения операций фрезерования заготовок имеющих криволинейную поверхность. Данный тип столов имеет широкий диапазон смещений:

- вращение;

- изменение угла наклона плоскости стола;

- возможности обработки изделий в вертикальном положении.

Зажимы или прихваты позволяют фиксировать изделия с помощью специальных элементов, которые в свою очередь крепится к столу с помощью болтов и гаек. Для фиксации небольших по размеру заготовок используются тиски простые и с поворотным механизмом.

Обзор видов

По своей спецификации заточные станки делятся на определенные категории.

Универсальные

Данные агрегаты применяются для заточки слесарного многолезвийного режущего инструментария. Они комплектуются обычным и специализированным вспомогательным оборудованием для установки, фиксации, обработки поверхностей разных типов режущего инструментария. Посредством этого оснащения можно производить заточку:

- метчиков;

- протяжек;

- зенкеров;

- головок зуборезных резцовых;

- разверток;

- долбяков и иного, имеющего массовое распространение режущего инструментария.

Узкоспециализированные

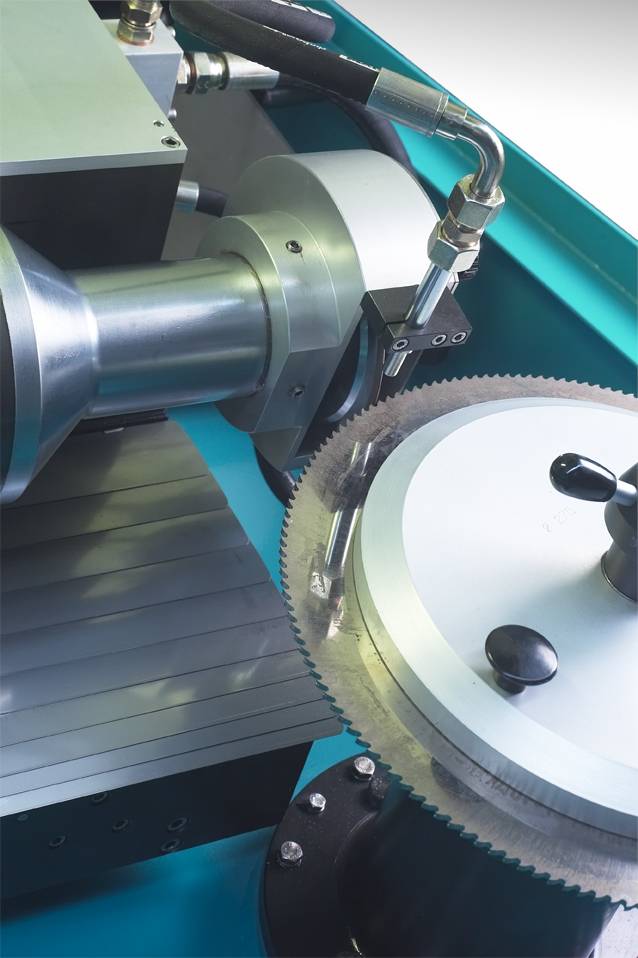

Эти машины служат для обработки сложных рабочих поверхностей, к примеру: поверхности червячных зуборезных фрез, сверл, циркулярных пил, иного специального инструментария. К описываемой группе принадлежат несколько видов заточных агрегатов.

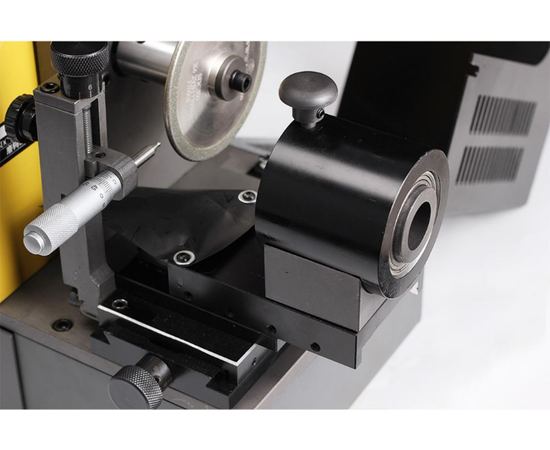

- Для сверл. Посредством их можно производить операции как со сверлами любых видов, так и с пальчиковыми фрезами либо режущим инструментарием круглого типа. Агрегаты дают возможность точить инструментарий в масштабе диаметров от 2 до 18 мм. Они распространены в производствах, выпускающих продукцию мелкими сериями.

- Для резцов. Агрегаты дают возможность обрабатывать заменяемые либо несъемные твердосплавные пластины.

- Для фрез. Фрезы имеют самую разнообразную форму режущего сегмента. Для работы с ними практикуются абразивы из алмаза и эльбора, благодаря чему на них можно осуществлять заточку не только металлических, но и керамических фрез. В автоматическом агрегате встраивается инструмент для переноса контуров фрезы, что дает возможность осуществлять заточку фрез самой сложной конфигурации.

- Для ножей. Это имеющие узкую специализацию агрегаты, которые позволяют точить ножи для гильотин, дробильной, строгальной, лущильной оснастки с длиной рабочей части от 60 мм до 3 м. Функционируют они в режиме автоматического управления.

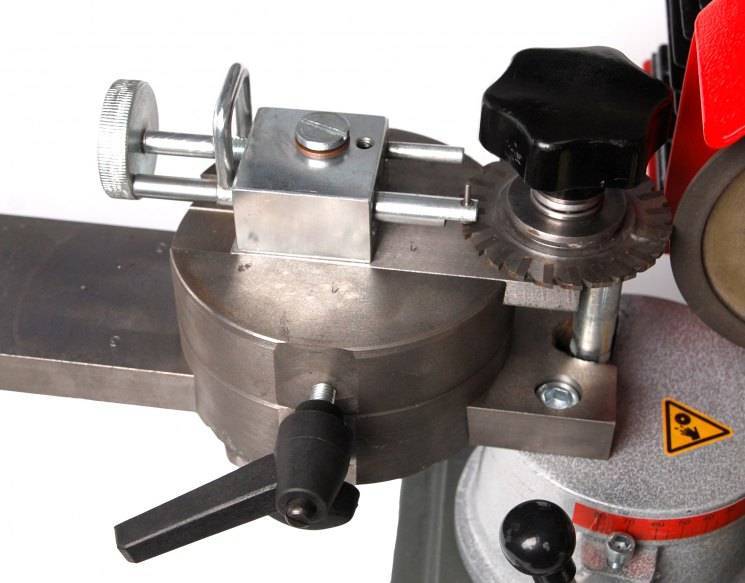

- Для циркулярных пил. Этот агрегат восстанавливает режущие функции пил либо фрез. Станки бывают нацелены на заточку по передней грани зубьев либо их боковых ребер.

- Для ленточных полотен. Агрегаты нужны для заточки инструментария длиной не больше 5 м 20 см и шириной рабочей части 50 мм. В них используются абразивы из алмаза и эльбора и магнитный стружкоулавливатель.

Использование дополнительных приспособлений

Для фиксации деталей имеющих цилиндрическую форму используют трехкулачковый патрон и специальные центры, которые с помощью хомутиков и люнетов осуществляют фиксацию, а также использования делительных головок. Данные приспособления применяются для обработки деталей под заданным углом при вращении. Делительная головка состоит из элементов:

- корпуса;

- колодки поворотной;

- шпинделя.

На шпиндель крепится трехкулачковый патрон, предназначенный для фиксации заготовки другой конец, которой упирается в бабку. Колодка может вращаться с фиксацией под требуемым углом. При обработке длинной заготовки для фиксации используются люнеты.

Все фото из статьи

Сейчас производители выпускают множество видов и размеров фрез, предназначенных для обработки разных материалов, в том числе и для древесины. Заточить своими руками затупившееся приспособление можно на универсальном либо специальном станке, а также вручную.

Способы заточки фрез

Заточка фрез сложная, так как требуется обрабатывать поверхности криволинейные и большие по протяженности. Также необходимо обеспечить движение абразива с точностью по кромке.

С помощью станка

Технология заточки осуществляется поэтапно:

- Закрепление фрезы в заданном положении.

- Подведение к абразивному кругу обрабатываемой поверхности, до тех пор, пока не будет искрения.

- Снятие слоя металла толщиной от 25 до 50 мкм.

- Затачивание производить каждого зубца по отдельности. Начало работ проводится при расположении в борозде, образованной зубцом, а игла должна касаться поверхности инструмента.

- Заточной станок включить и последовательно втягивая фрезу, производить операцию.

С помощью кругов для заточки

Выбор кругов зависит от материала, из которого изготовлены инструменты. Какие круги бывают:

- Нормальный электрокорунд и белый электрокорунд. Обеспечивают оптимальную заточку инструмента по металлу или дереву.

- Эльборовые. Кругами их этого материала можно заточить изделия из быстрорежущей стали

- Из карбида кремния зеленого и алмазные применяются для затачивания изделий из твердых сплавов

Во избежание перегрева, созданного силой трения, используются охлаждающие жидкости.

Подручными средствами

Для работы используется стол для ручного фрезера.

Последовательность действий:

- Очистить инструмент от нагара специальной жидкостью. Залить в емкость, опустить фрезу на три минуты, после обчистить щеткой.

- Алмазным бруском точить переднюю кромку, обеспечив движение канала вдоль бруска.

- Протереть инструмент мягкой тканью.

Станки для заточки дисков: конструкции, способы функционирования

Станки для заточки дисков относятся к узконаправленной категории заточных механизмов. По своей конструкции они могут быть выполнены следующим образом:

- двигатель и точильный круг остаются статичными, движется только обрабатываемый диск;

- вращаются и затачивающие элементы установки, и круговая пила;

- перемещаются двигательный механизм и оснастка, затачиваемый диск остается неподвижным.

Установки для заточки дисков являются узконаправленными изделиями

К последнему виду можно отнести станки для ручной заточки дисков. Принцип работы таких устройств выглядит таким образом: закрепляется дисковая пила, ручной электромеханизм обводится по обрабатываемой поверхности зубьев. Заточка зубьев дисковых пил может осуществляться по следующим видам углов:

- переднему;

- заднему;

- скосу передней и задней частей;

- заострению (размеру) передних и задних углов.

Все вышеперечисленные характеристики зависят от особенностей применения дисковых пил:

- для продольной распиловки необходим угол 15-20°;

- для поперечного пиления требуется передний угол 5-10°;

- универсальный вариант пильного диска имеет угол 15° (средняя величина).

При заточке дисков необходимо помнить про угол распиловки

Доводка фрез из твердосплавного материала

Материал затачивается шлифовальным кругом, а после на основании могут образовываться микротрещины. При осуществлении работы образования увеличиваются в размерах, что приводит к выкрашиванию зубьев. Цель доводки – это снять поврежденный слой. Это первостепенная задача, вторая – это повысить чистоту поверхности рабочей кромки, третья – придание соответствующих геометрических параметров.

Как осуществляется доводка:

- Чугунными дисками, установленными на станочном оборудовании. Оптимальным результатом будет, когда заточка на скорости от 1до 1,5 м/сек.

- Вручную, обеспечивая легкий прижим оселка из чугуна.

Используется паста из карбида бора с показателем по зернистости от 170 до 230.

При осуществлении доводочных работ вручную, необходимо контролировать правильное расположение оселка по отношению к рабочей кромке, и обеспечивать следующие технологические операции:

- Довести поверхность: заднюю и переднюю.

- Образовать фаски: под углом 450 к передней кромке подводят плоскость оселки, а после слабым нажимом оселка выполняют ряд проходов по рабочей кромке.

- На каждый отдельный нож уходит по 2-3 секунды.

Сильнейшее абразивное средство – это карбид бора, с его помощью несложно выводить лунки на изношенных зубьях, не снимая инструмент со станка.

Выполнение работы нашими мастерами

Тонкие сверла имеют хрупкую конструкцию, потому нельзя точить их с использованием грубых абразивов. Для выполнения работы нужно знать основные принципы заточки инструментов и уметь правильно подобрать их под конкретный предмет. Если вы не обладаете этими познаниями и никогда ранее занимались затачиванием, не стоит экспериментировать и пробовать заточить сверло своими руками. Оно может сломаться или начать еще быстрее тупиться от эксплуатации. Доверяйте подобные работы профессионалам.

Наши сотрудники выполняют такие манипуляции на высшем уровне. Профессиональное оборудование позволяет эффективно точить инструменты и возвращать им безупречную работу.

Мы используем инновационный станок для заточки сверл по металлу и дереву, который разрабатывался специально для выполнения этих процедур. В процессе работы наши специалисты применяют авторские методики заточки, выбирая их для каждого отдельного инструмента. Домашние методы не сравнятся с профессиональным оборудованием, созданным именно для этих целей. Наше устройство заточки мгновенно возвращает остроту краев любому изделию, даже сильно затупившемуся

Зачастую сверла после прохождения процедуры становятся более острыми, чем при покупке, поскольку в заводских условиях не всегда уделяется тщательное внимание остроте изделий

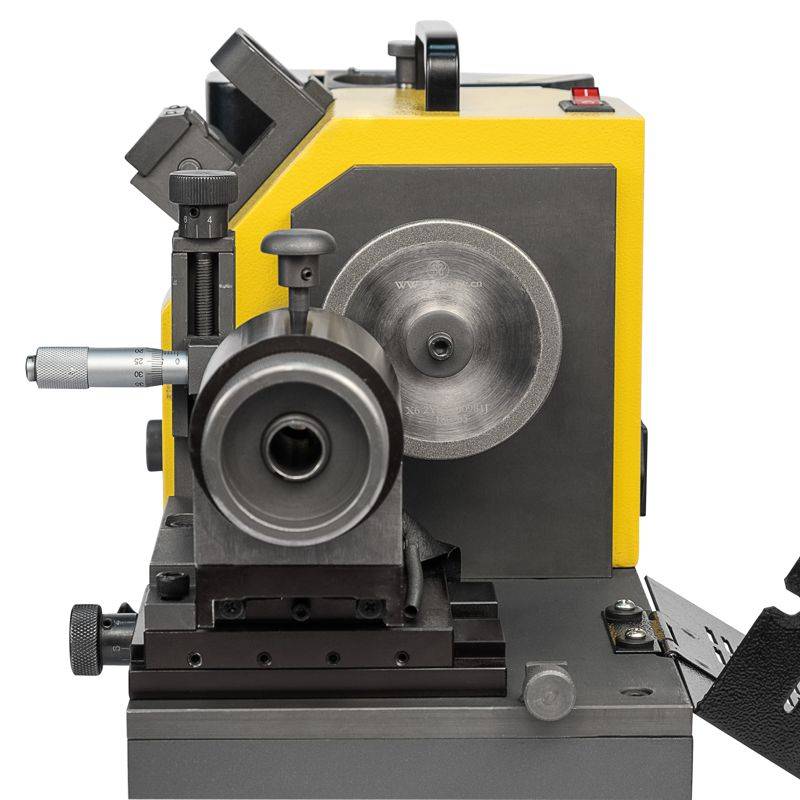

Применение станков

Заточной станок – прибор, при помощи которого можно провести заточку режущего инструмента: фрезы по дереву, по металлу. Спектр заточных станков варьирует от крупных промышленных моделей до вариантов исполнения, которые могут использоваться в домашних мастерских. Станок может использоваться для заточки фрез по дереву или по металлу.

Используют станок зачастую при налаженном промышленном производстве, когда в наличии много фрез они часто используются. Если на режущей кромке образовались только заусеницы из-за неправильных режимов обработки, то исправить проблему можно при помощи оселка или напильника.

Особенности конструкции

Несмотря на то, что существует довольно много моделей станков, их конструкция несколько схожа. К особенностям типовой конструкции можно отнести:

- Основная часть корпуса представлена электродвигателем.

- При необходимости изменения частоты вращения может быть включена в конструкцию клиноременная передача.

- На валу закрепляется абразивный круг.

- Подставка необходима для закрепления обрабатываемого инструмента.

- Имеется блок с кнопкой включения или выключения оборудования, а также с элементами регулировки режимов работы.

Могут присутствовать и иные элементы.

Достоинства применения

Многие решают, стоит ли тратиться и приобретать специальные станки для заточки. Их использование можно определить следующим образом:

- Значительно ускоряется процесс: большая скорость вращения круга обуславливает ускорение процесса снятия необходимого слоя металла.

- Можно достигнуть более точного результата. Углы заточки имеют четкие приделы, без использования станков выдержать их практически невозможно.

- Качество проводимой работы значительно выше.

- Выполнить работу может даже неподготовленный мастер, так как работа практически полностью автоматизирована.

Станки используются в мастерских при среднем и крупносерийном производстве. Только в этом случае их покупка оправдана.

Недостатки применения

Также можно выделить и некоторые недостатки применения:

- Электрический привод потребляет довольно много энергии. При постоянном использовании затраты на оплату электроэнергии будут весьма большими.

- Стоимость станков весьма велика. При этом отметим, что цена зависит как от основных эксплуатационных показателей, так и от того, какая фирма является производителем.

- Нужно проводить постоянное обслуживание оборудования для поддержания его в надлежащем состоянии.

- Нужно найти место для установки оборудования и правильно оснастить его. Некоторые модели требуют жесткого крепления.

Подобные недостатки можно выделить при рассмотрении заточных станков.

В заключение отметим, что существует довольно много видов фрез, каждый обладает определенными качествами, которые стоит учитывать. Именно поэтому следует приобретать не специализированный, а именно универсальный вариант исполнения заточного станка.