Поджиг дуги

Все модели объединены идентичной схемой работы и общим конструктивным исполнением, при этом данные параметры одинаковы у любых изготовителей. Различие заключается в способе поджига дуги, здесь возможны следующие варианты:

- Включение пилотной дуги возбуждает плоскость основного элемента. То есть вначале приводится в действие пилотная дуга с низкой мощностью, которая находится на дополнительном контуре плазмотрона. При помощи сжатого воздуха образуется дуга, она замыкается на плоскости материала, тем самым формируя главную дугу. Аппарат для плазменной резки и сварки с подобным методом поджига является оптимальным вариантом для работ с металлической обрешеткой и сеткой.

- Возбуждение с высокой частотностью. В этом случае формирование дуги происходит только при условии электрического разряда между головкой плазмотрона и листом материала. Такая методика сегодня является наиболее распространенной.

- Контактный поджиг. Дуга возникает при соприкосновении с заготовкой. Чаще всего можно встретить на приспособлениях бюджетной категории, отличающихся небольшой силой тока. Они характеризуются быстрым износом сопла плазматрона и других его деталей. В настоящее время изготовители все чаще устанавливают другие варианты поджига.

Принимая в расчет информацию, указанную выше, будет проще определиться с желаемой моделью и не ошибиться с имеющимися свойствами.

Лучшие плазморезы с высокочастотным поджигом

Модели этого типа отличаются удобством использования и высоким качеством резки. Они быстро включаются в работу, подходят для продолжительного использования, поэтому рекомендованы для выполнения профессиональных задач.

Aurora Airforce 80

4.9

★★★★★оценка редакции

96% покупателей рекомендуют этот товар

У этой модели высокая скорость работы и качественный рез, которые гарантируют комфорт при эксплуатации в интенсивном режиме. Владельцу доступна регулировка времени продувания горелки (от 5 до 25 секунд). Максимальная толщина реза составляет 30 миллиметров, продолжительность включения при максимальном токе — 40%.

Прочный корпус не боится резких ударов. Широкая рукоять агрегата обеспечивает легкость перемещения. К другим особенностям Aurora Airforce стоит отнести встроенный манометр, небольшие габариты и удобный контроль основных параметров.

Достоинства:

- высокая производительность;

- быстрая установка и включение в работу;

- гибкая настройка;

- прочный корпус;

- долгий срок службы.

Недостатки:

большой вес.

Aurora Airforce может использоваться для резки любых сплавов, и предназначен для профессиональной эксплуатации.

Fubag Plasma 65 T

4.9

★★★★★оценка редакции

95% покупателей рекомендуют этот товар

Удобно расположенный центральный разъем дает возможность быстро подключить горелку к этому резаку. Встроенный фильтр и осушитель воздуха повышают качество работы и продлевают срок службы расходников. Круглые ножки способствует устойчивости прибора на поверхности.

Мощность аппарата составляет 9,5 кВт, максимальная толщина резки — 35 миллиметров. Прочный корпус надежно защищает внутренние элементы от внешнего воздействия и механических повреждений.

Достоинства:

- качественный рез;

- очень большая мощность;

- удобное управление;

- долгий срок службы;

- надежный корпус.

Недостатки:

высокое энергопотребление.

Fubag Plasma 65 T хорош для резки заготовок из стали и алюминия. Пригодится в профессиональной мастерской.

Сварог Real CUT 45 (L207)

4.8

★★★★★оценка редакции

92% покупателей рекомендуют этот товар

Плазморез обладает простой и интуитивно понятной панелью управления, что облегчает работу с ним даже неподготовленному пользователю. Большое количество вентиляционных отверстий на крышке корпуса быстро отводят тепло, исключая риск перегрева внутренних узлов.

Максимальная мощность составляет 4,3 кВт, толщина реза — 12 миллиметров. Быстрое подключение кабеля к специальным разъемам упрощает введение аппарата в эксплуатацию. Малые габариты и вес способствуют комфортному перемещению и установке в выбранном месте.

Достоинства:

- малый вес и компактность;

- удобство переноски;

- быстрое подключение;

- простое управление.

Недостатки:

кабель коротковат.

Сварог Real CUT 45 рекомендован для профессионального использования — когда важна качественная резка.

Ресанта ИПР-40

4.8

★★★★★оценка редакции

91% покупателей рекомендуют этот товар

Удобная для захвата рукоять и прочный наплечный ремень упрощают транспортировку агрегата. Корпус не боится резких ударов и надежно предохраняет внутренние элементы от повреждений.

На панели управления расположены регулятор рабочего тока, манометр, световые индикаторы. Это упрощает настройку и облегчает контроль текущего состояния.

Продолжительность включения резака при максимальном токе — 35%, толщина металла не должна превышать 12 мм. Система принудительного охлаждения гарантирует стабильную работу оборудования при интенсивной эксплуатации.

Достоинства:

- долгий срок службы;

- прочный корпус;

- удобно переносить;

- гибкая настройка;

- есть индикация состояний.

Недостатки:

шумно работает.

Ресанта ИПР-40 подойдет для резки любых металлов и используется там, где требуется точность работы.

FoxWeld Varteg Plasma 70

4.8

★★★★★оценка редакции

87% покупателей рекомендуют этот товар

У плазмореза FoxWeld есть аварийного индикатора, который может функционировать в двух режимах, сигнализируя о недостаточном давлении сжатого воздуха в системе или превышении допустимой температуры компонентов. Это позволяет предупредить поломку и обеспечивает качественную работу.

Максимальная толщина реза 20 мм, создаваемое давление — 5 бар. Аппарат оснащен вентилируемой передней панелью. Удобный блок управления способствует быстрому введению плазмореза в действие, а эргономичная рукоять упрощает транспортировку.

Достоинства:

- четкая индикация состояний;

- быстрое охлаждение;

- удобное управление;

- легкость транспортировки;

- прочный корпус.

Недостатки:

крупные габариты.

FoxWeld Varteg Plasma 70 стоит приобрести для работы с алюминием, медью, сталью и пр. Универсальный выбор для регулярного применения.

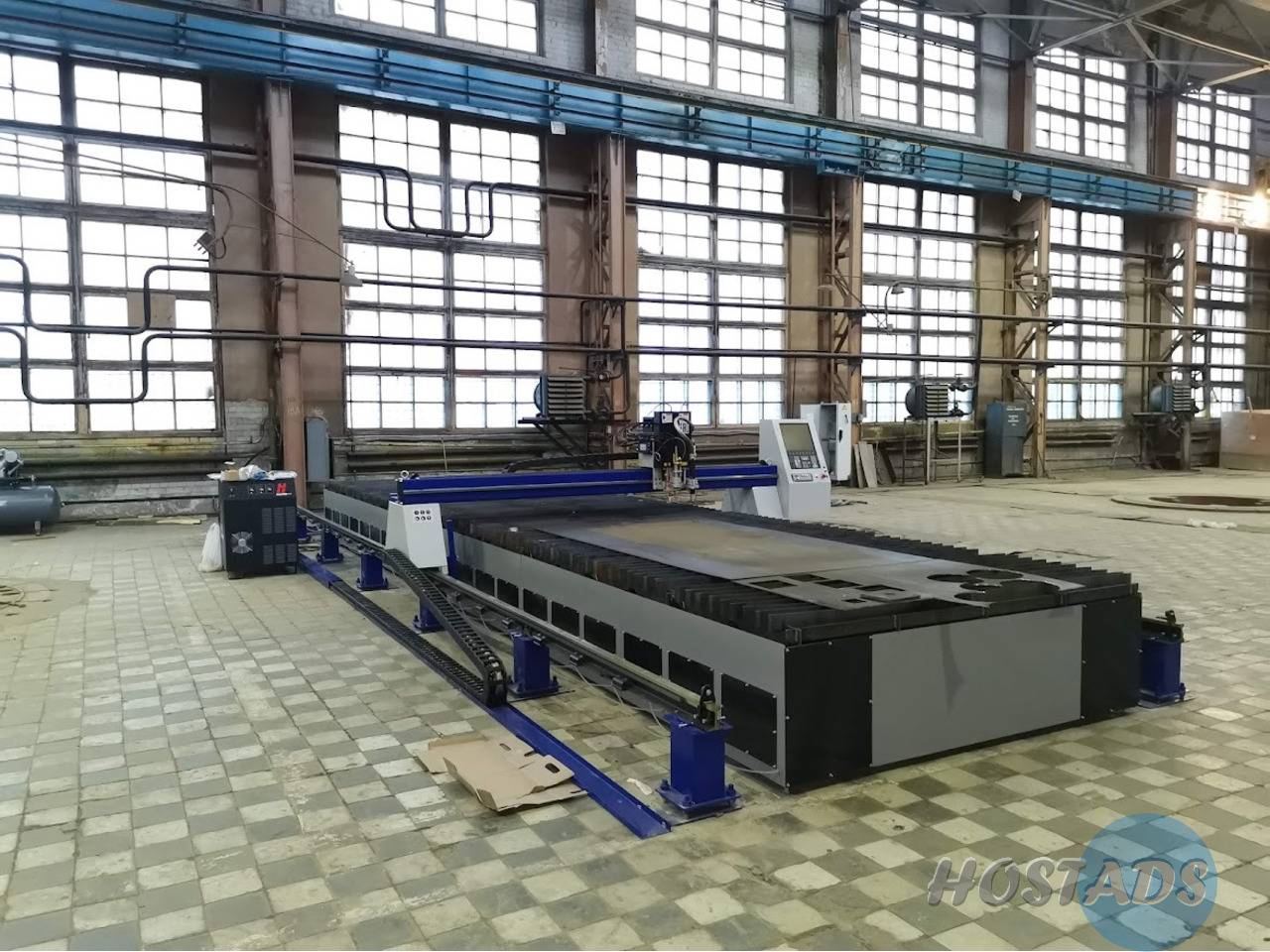

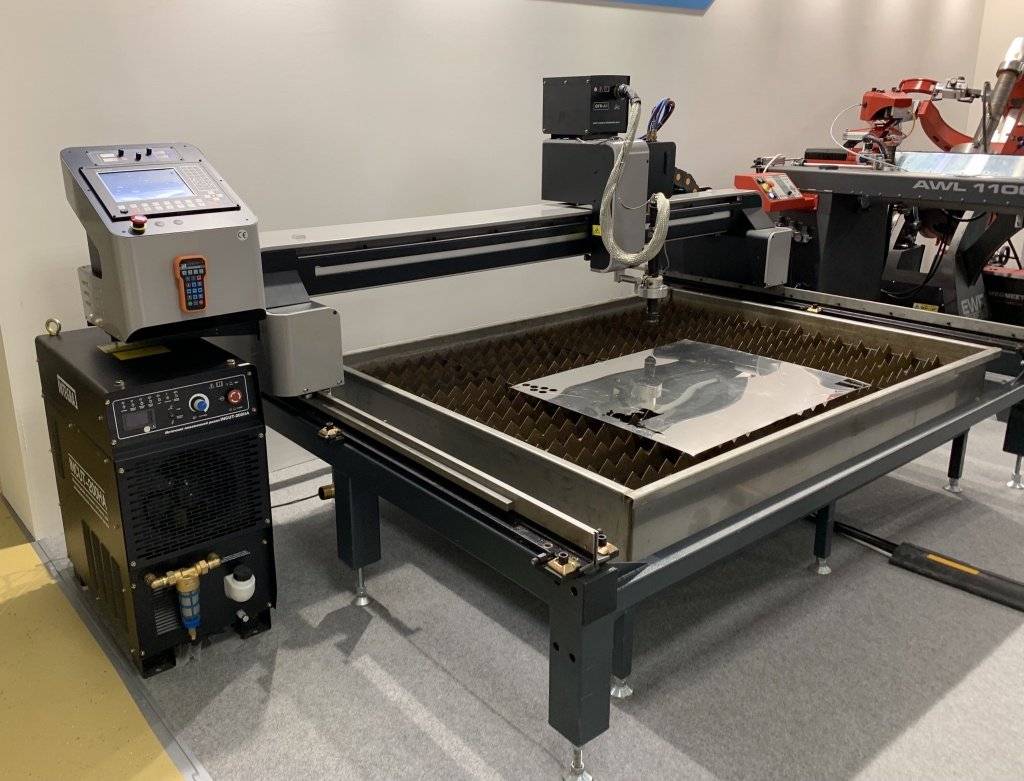

Сферы применения плазменных станков с ЧПУ для резки металла

Плазменная резка в последнее время становится популярной. Если сравнить данный способ с другими, то можно сказать о том, что такие станки позволяют достигнуть высокого качества при эксплуатации и недорогой ручной установке. Поэтому использование такой резки в бизнесе получило широкое распространение:

- При обработке разного металлопроката. Метод используется на цветных, черных и тугоплавких видах металла.

- Применяется при изготовлении металлоконструкций.

- Позволяет создать сложные детали разной формы.

- В других видах промышленных предприятий, включая машиностроение, авиастроение и даже капитальный ремонт.

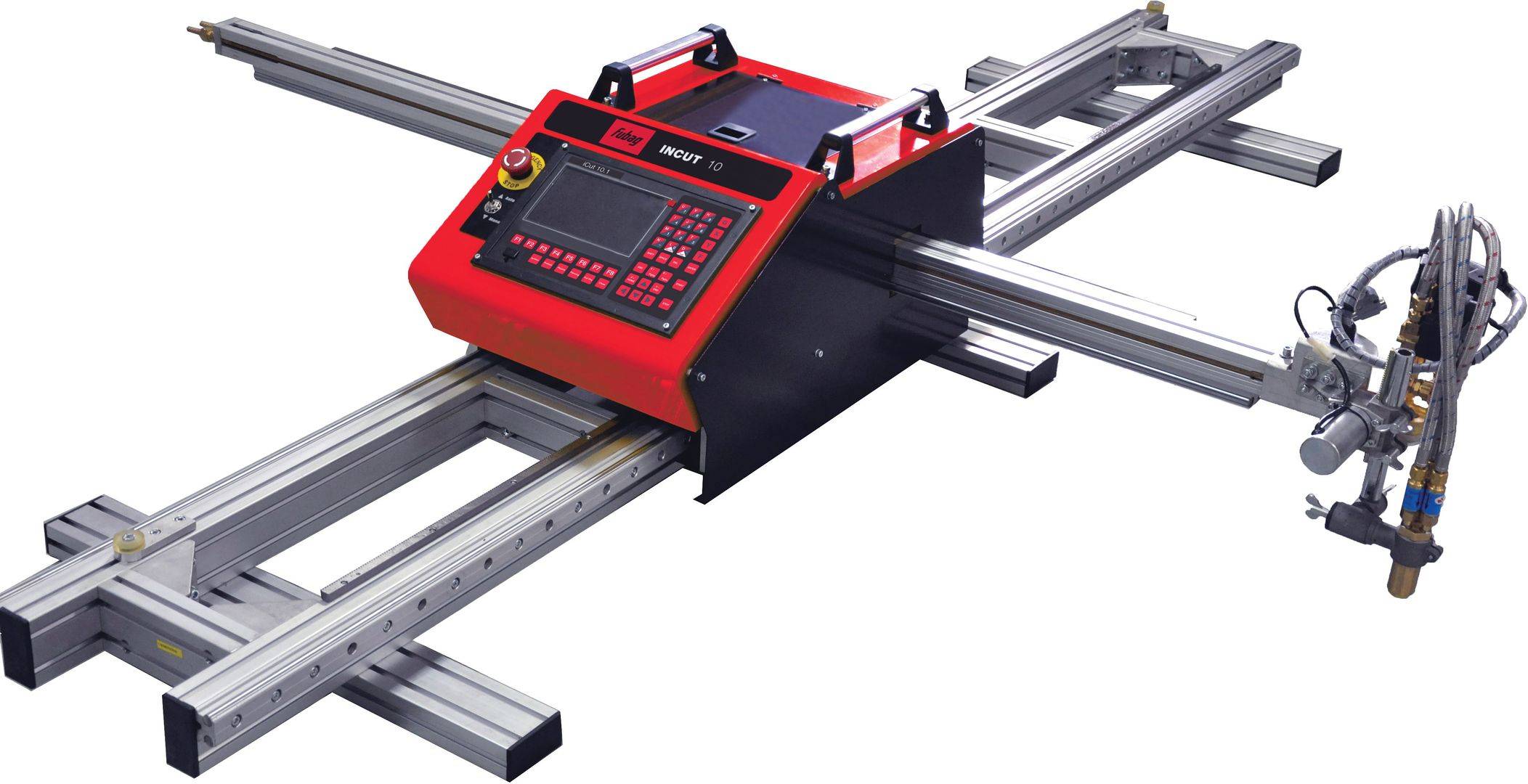

Изготовление своими руками

Изготовить ЧПУ плазморез своими руками возможно лишь при наличии специального образования и навыков. Чтобы собрать самодельный станок, требуется частичная покупка уже готовых компонентов. Предварительно создается схема или чертеж. Производство плазменного станка выполняется узлами:

- изготовление станины;

- сборка системы охлаждения;

- монтаж защитных приспособлений.

Остальные детали изготовить самостоятельно невозможно. Собранный своими руками плазморез с ЧПУ, с учетом покупки уже готовых элементов обойдется вполовину дешевле заводского аналога. Но при этом самодельный станок имеет ограниченные возможности, а подключение схемы ЧПУ будет сопровождаться комплексом трудностей. Плазма своими руками менее предсказуема и безопасна, чем на оригинальных плазморезах.

Выбор плазмореза с ЧПУ для домашнего производства

Каким критериям стоит уделять наибольшее внимание при выборе перед покупкой недорогого плазмореза для домашнего производства изделий из листового металла? Перед принятием решения о покупке необходимо:

- Указать производителю тип и толщину металла, который будет способен резать инструмент.

- Узнать можно ли работать плазморезом на морозе (для большинства моделей при морозе необходимо аппарат и компрессор помещать в теплое помещение).

- Определить тип резки – плазменно-дуговая или резка плазменной струей:

Также важные технические параметры и характеристики устройства:

Скорость резки плазмотрона под управлением ЧПУ

Этот параметр определяет производительность плазменного резака. Скорость резки зависит от типа и толщины материала относительно удельного напряжения плазменной электрической дуги. Естественно, чем выше скорость резания, тем эффективнее будет резак.

Максимальный ток резки

Сила тока плазменного резака является основным показателем его мощности, эффективности и максимальной толщины материалов, которые он способен обрабатывать. Этот показатель для плазменных резаков варьируется от 5 до 160 А. Современные плазморезы позволяют плавно регулировать силу тока в широком диапазоне.

Рабочий цикл

Это еще один чрезвычайно важный параметр устройства, определяющий темп работы. Рабочий цикл определяет, насколько быстро перегреется резак, и как скоро потребуется перерыв, чтобы снизить температуру рабочих компонентов. Рабочий цикл определяется процентом от 10 минут от времени, в течение которого устройство может работать, и времени, в течение которого оно должно перестать работать.

Рабочий цикл должен из минимум 35% работы и соответственно 65% времени простоя. Чем больше процент работы относительно простоя, тем более эффективным будет устройство. Профессиональные плазменные резаки способны работать на 60% и выше.

Параметры плазменного газа

Большинство плазменных резаков используют сжатый воздух с давлением от 4 до 7 бар. Чем выше давление, тем больше мощность плазменной струи и, следовательно, выше качество и скорость резки.

Охлаждение плазменной горелки

Охлаждение ручки – важный аспект, на который нужно обращать внимание. В большинстве плазменных резцов среднего размера рукоятка охлаждается сжатым воздухом из компрессора, тогда как в более крупных плазменных резцах промышленного типа из-за большей силы тока и выработки большего количества тепла рукоятка охлаждается жидкостью из встроенного охладителя

Где применяется оборудование

Сфера применения плазморезов в промышленности практически не ограничена. В любом производстве, предполагающем раскрой металлических заготовок, должна быть установка плазменной резки. Благодаря быстрой и легкой перенастройке программного обеспечения установки можно применять и в серийном, и в штучном производстве металлоконструкций. На сегодняшний день без плазморезов невозможно производство:

- плавсредств, кораблей, понтонов;

- легковых и грузовых автомобилей, спецтехники;

- станков;

- вагонов, цистерн, ж/д платформ;

- самолетов, летательных аппаратов;

- отопительного оборудования и многого другого.

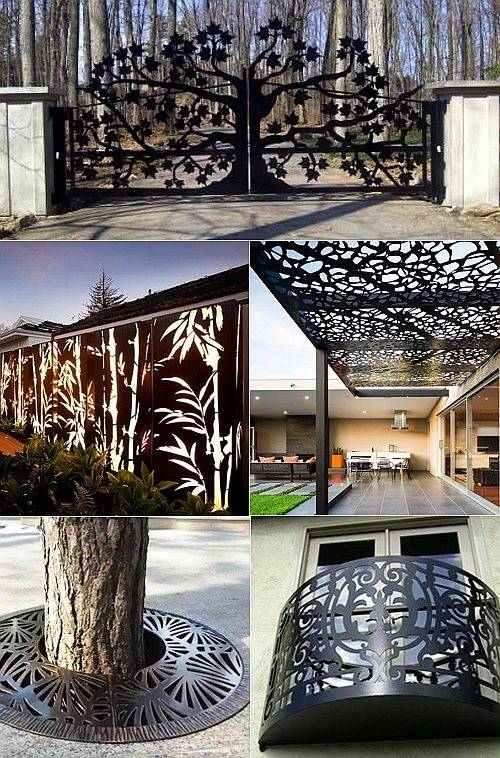

В зависимости от функционального назначения при помощи установок можно вырезать не только простые, но и сложные геометрические формы, элементы дизайна и оформления фасадов зданий, малые архитектурные формы. Правильная настройка режима — это возможность работать не только со сталью, но и с композитными материалами, сплавами и т.д.

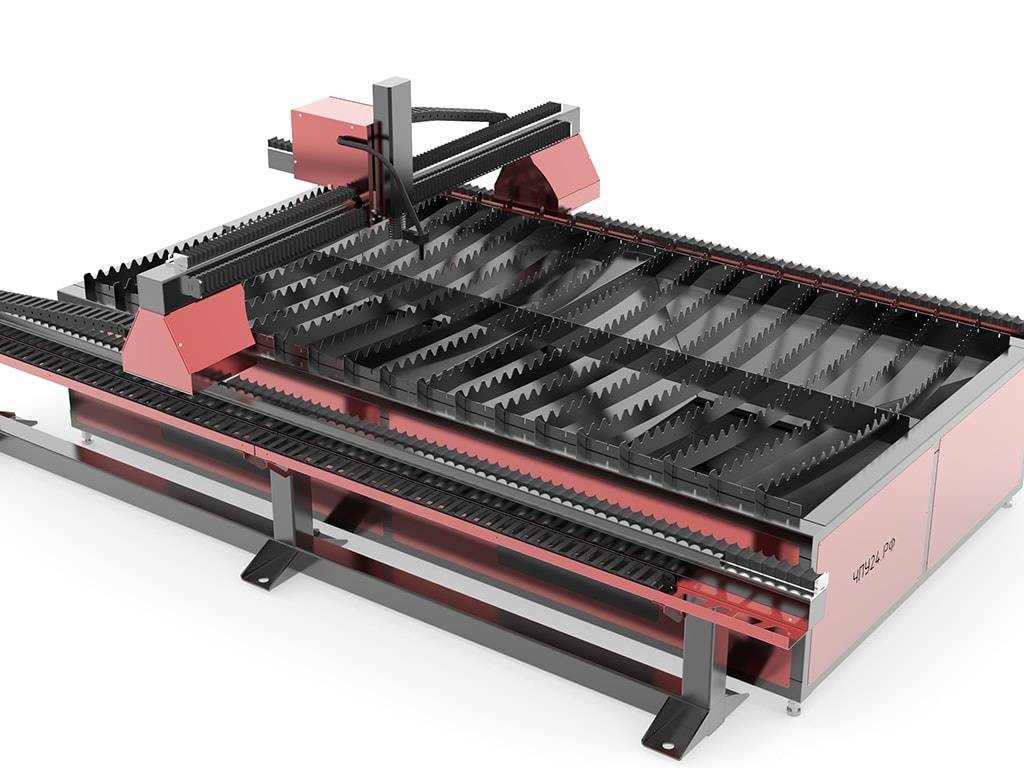

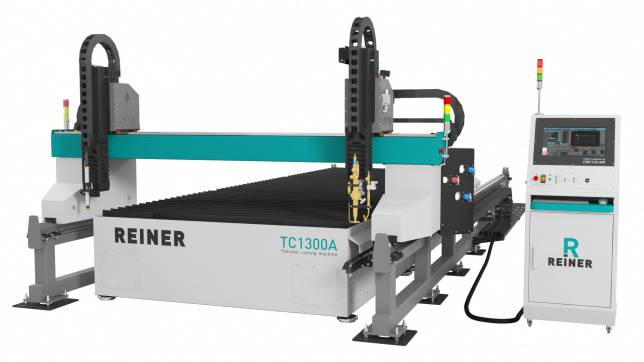

Обзор станков VANAD для плазменной и кислородной резки

Vanad BLUESTER – передовой станок для плазменной и кислородной резки с возможностью использования автоматического 3D плазменного блока. Далее >

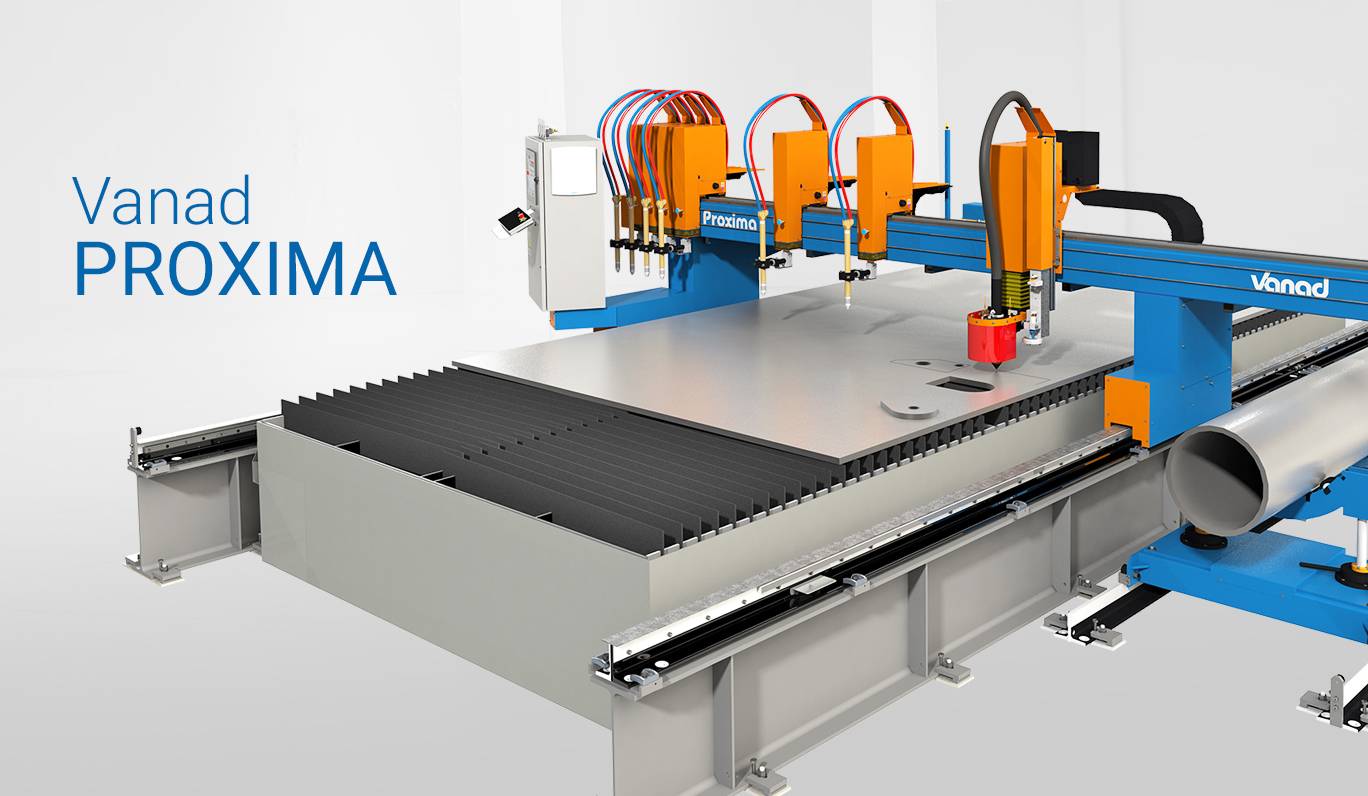

Vanad PROXIMA – высокопроизводительный станок для плазменной или кислородной резки, предназначен для тяжелых производств. Далее >

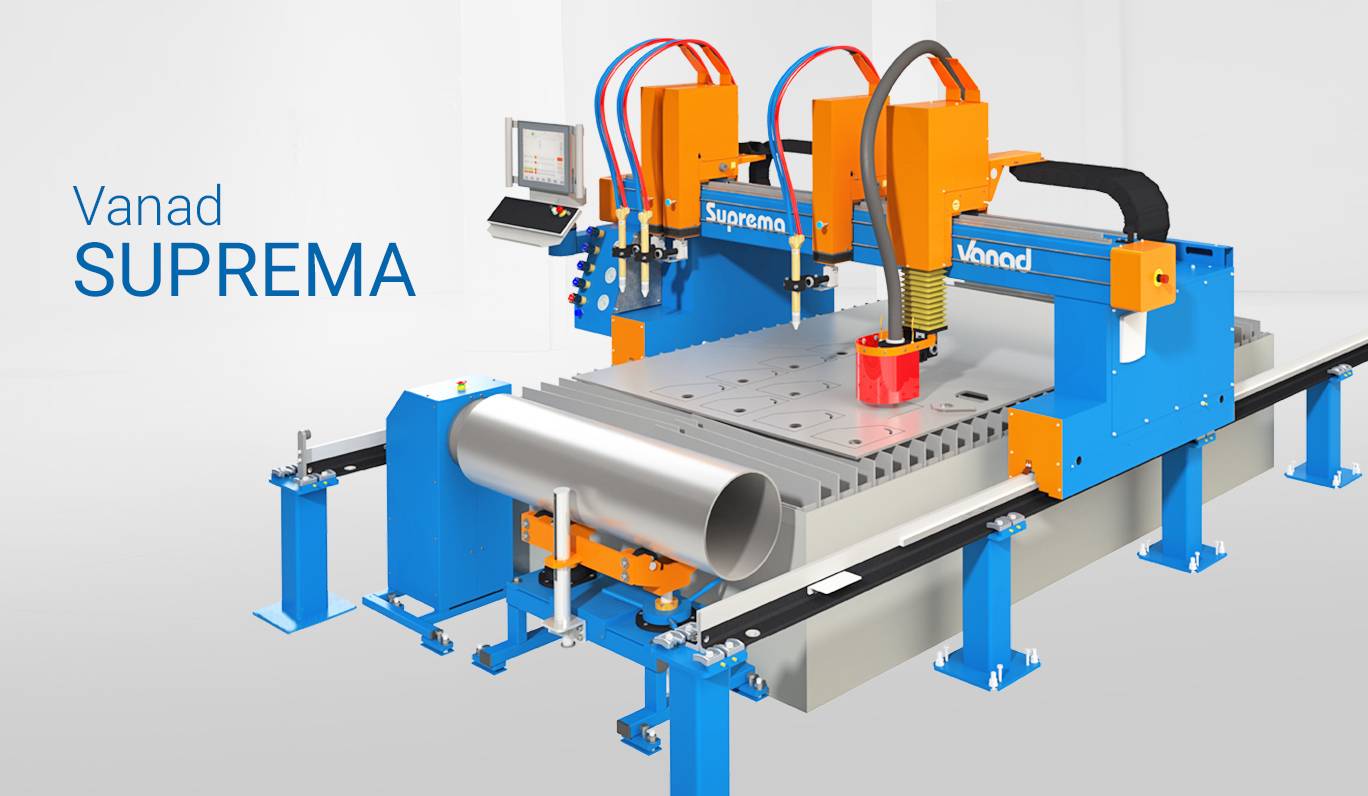

Vanad SUPREMA – отличное решение, предназначенное для плазменной и кислородной резки, для малых и средних производств. Далее >

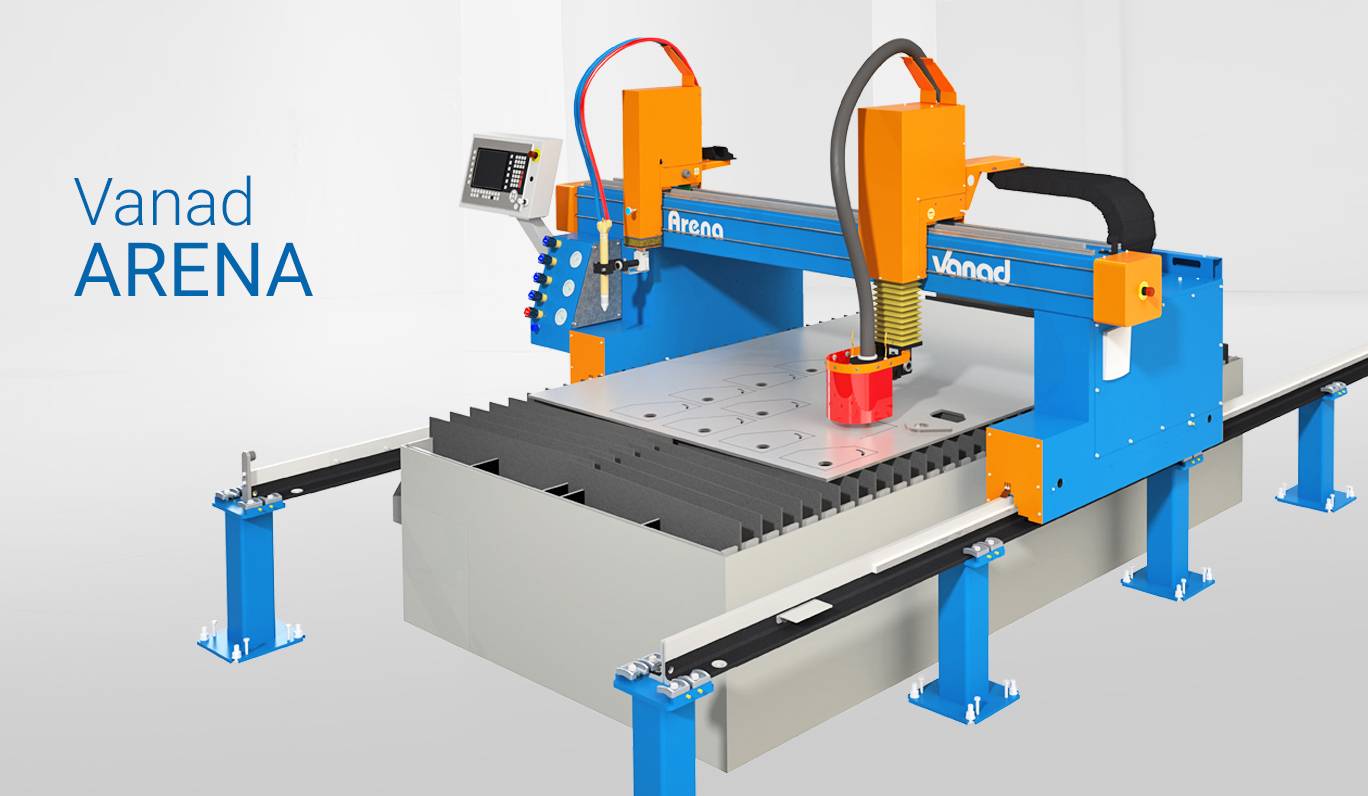

Vanad ARENA это эффективный станок с современной системой управления B&R для термического деления материала. Далее >

Vanad MIRON это станок стрелового типа, который предлагает больше возможностей для

закладки материала на стол и лучший доступ к деталям резки. Далее >

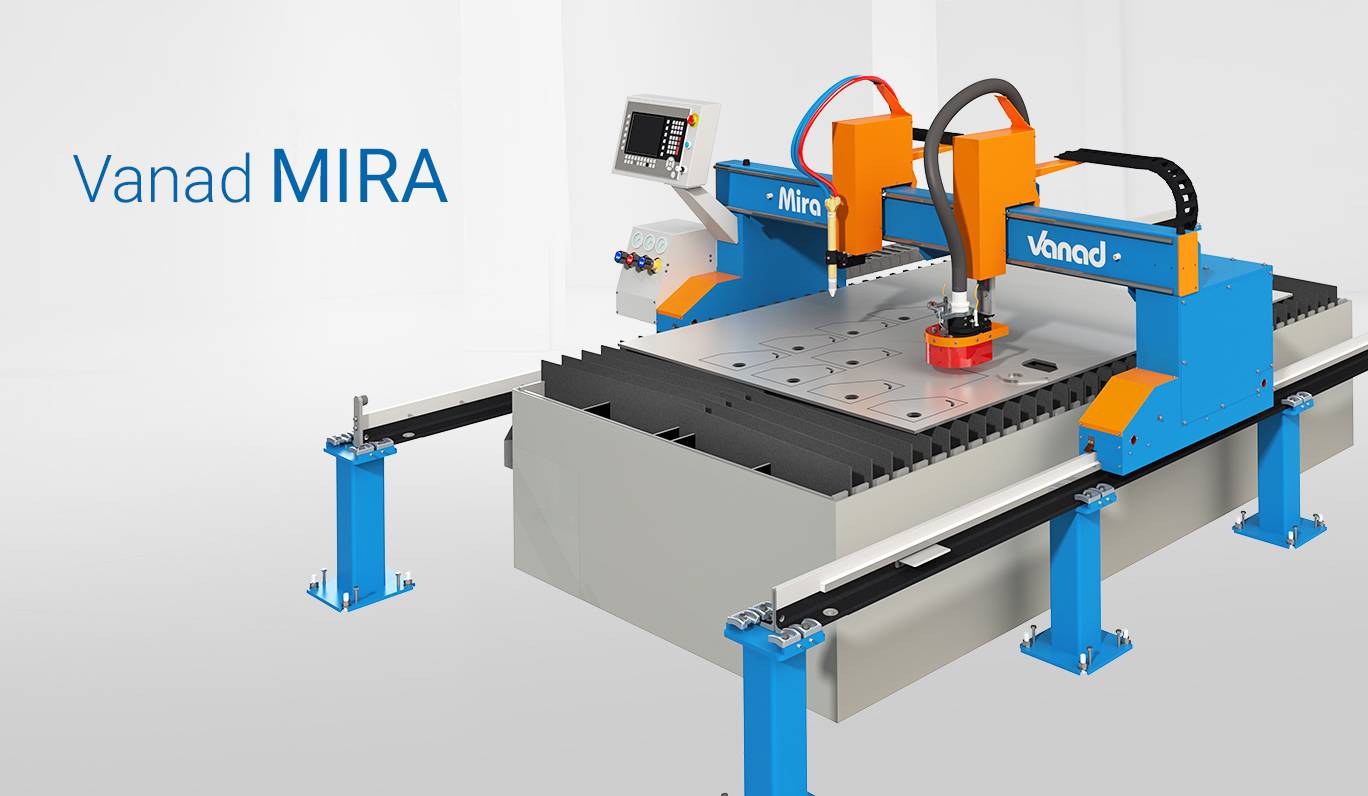

Vanad MIRA основан на концепции станков портального типа, предназначенных для плазменной и кислородной резки. Далее >

Vanad KOMPAKT это современный высокопроизводительный станок плазменной и газокислородной резки для термического деления материала. Далее >

Vanad KOMPAKT Light это современный высокопроизводительный станок плазменной и газокислородной резки для термического деления материала. Далее >

.

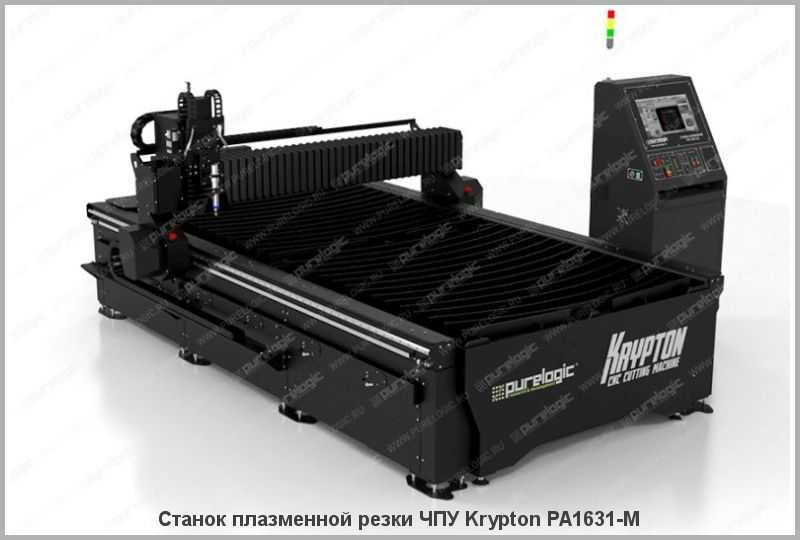

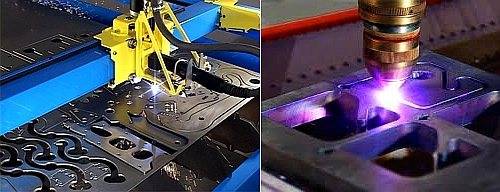

Плазменная резка

Плазменная резка начала использоваться уже в 50-х годах XX века. Использование плазмы для деления материала в последнее время выразительно растет на укор газокислородной резки. Благодаря хорошей финансовой доступности, высокой скорости и низкому тепловому воздействию она стала универсальным методом для резки широкой скалы материалов. Скорость резки зависит от мощности плазменного источника, толщины и вида обрабатываемого материала, его физических свойств.

Станки плазменной резки с ЧПУ чаще всего используются для деления материалов средней толщины, у нелегированной стали чаще до толщины 30 мм, высоколегированной стали до 100 мм. На эффективность процесса резки плазмой влияет, прежде всего, тип используемого источника тока, конструкция резака и используемый плазменный и формирующий газ. К недостаткам плазменной резки относят повышенный уровень шума и высокое количество вредных выбросов, которое у станков термической резки с ЧПУ Vanad разрешено при помощи секционной вытяжки прямо в столе для резки.

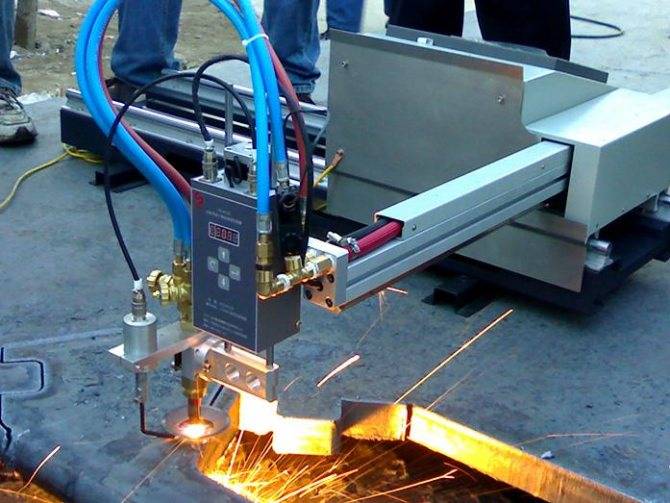

Газокислородная резка

Газокислородная резка это традиционный метод термического деления материала. Она ограничена резкой нелегированной а, в некоторых случаях, также низколегированных сталей. Речь идет о самом старом и обычно самом медленном методе термической резки. Газом можно резать стали толщиной от 3 до 1 000 мм и более, при этом чаще всего режут материалы толщиной до 300 мм. Со станком Vanad BLUESTER и до 400 мм.

Выберите один из станков Vanad для резки кислородно-ацетиленовым пламенем. Предлагаем также полный сортимент резаков и аксессуаров от главных европейских производителей GCE, Messer и Harris для ацетилена, пропана, природного газа и смесей горючих газов MAPP, APACHI, ETHYLEN.

Преимущественные характеристики плазмореза

В программу заложены все показатели, необходимые для обслуживания:

- разработана система-автомат для включения и выключения различных функций;

- есть регулирование программ и обновление заданий согласно режиму резки;

- заложена возможность перемещения режущего инструмента по разным направлениям;

- автоматически проводится диагностика рабочего состояния станка и ЧПУ-оборудования.

Применение в производстве станков плазменной резки с ЧПУ имеет массу преимуществ:

Плюсы и минусы плазменной резки

Плюсы и минусы плазменной резки

- отсутствует участие человека в тяжелом процессе резки металла;

- вероятность отклонения режущего инструмента от заданной траектории сводится к нулю;

- можно с легкостью кроить любые сплавы толщиной от 0,5 до 150 мм;

- торцы заготовок получаются чистыми, а значит не надо производить дополнительную шлифовку;

- металл при резке не подвергается нагреву, его не коробит и не ведет;

- плазменная резка отличается самыми высокоскоростными технологиями;

- обеспечена безопасность в использовании, так как в системе нет оборудования, находящегося под высоким промышленным напряжением;

- потребление энергоресурсов очень экономично.

Не существует никаких проблем, чтобы научиться пользоваться плазморезкой с ЧПУ и стать высококлассным оператором. Операторы выступают скорее в качестве наблюдателей за бесперебойной работой системы. И лишь иногда требуется заменить плазменный резак, выходящий со временем из строя.

Плазменная резка металла как бизнес

Плазменная резка в течение последних нескольких лет стала активно использоваться как на крупном производстве, так и в небольших частных мастерских. Плазменный резак обеспечивает точную и качественную резку, которая выполняется относительно быстро и при низких затратах. Благодаря этим качествам плазморез с ЧПУ может стать хорошим вложением для развития собственного бизнеса.

Плазменная резка и ее преимущества

Плазменная резка – процесс резки электропроводящих материалов с использованием плазменной электрической дуги при температуре до +30 000 °C.

Первое преимущество использования плазменного резака – нет необходимости подготавливать устройство к началу работы, например, нагревать горелку или материал, который необходимо разрезать. Плазменный резак сразу готов к использованию и обеспечивает высокую эффективность, достигая очень высоких скоростей обработки материала. Например, производительность плазменного резака с ЧПУ в сравнении с кислородно-газовым методом выше почти в семь раз, что кардинально влияет на эффективность работы.

Резак может использоваться для резки различных материалов и особенно металлов различной толщины. Стандартный диапазон толщины составляет от 0,5 мм до 160 мм. Плазменный резак характеризуется, прежде всего, высокой точностью резки и способностью обработки материала вертикально и под углом. Резак минимально влияет на структуру разрезаемого материала, что обусловлено чрезвычайно узкой зоной резания и низким нагревом. Устройство очень быстро пробивает материал, гарантируя небольшой разрыв и минимальную потерю материала, а края и поверхность остаются гладкими и без лишних дефектов.

Что можно вырезать плазморезом для дома

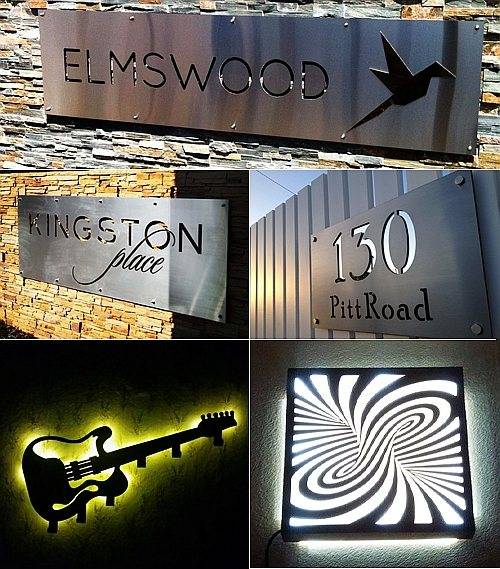

Развитие технологии плазменной резки и специализированного оборудования позволило расширить область применения плазменной резки. Первоначально технология использовалась главным образом для резки таких материалов как черная и нержавеющая сталь, алюминий, но со временем стала применяться и для более твердых металлов – легированной стали и титана. Используя плазморез в собственном небольшом бизнесе, можно изготавливать:

- Элементы декоративных или нагруженных металлоконструкций (например: врата, заборы, балконы).

Мангалы и камины.

Металлическая мебель, фурнитура и элементы интерьера для современных видов дизайнов оформления дома или офиса.

Межэтажные лестницы для дома.

Вывески и наружная реклама.

Запчасти к навесному оборудованию для промышленной и сельскохозяйственной техники, а также детали для с/х машин и промышленного оборудования.

Технология плазменной резки под управлением ЧПУ на компьютере имеет широкий спектр применения и дает возможность изготавливать самые разные изделия, в частности высокоточную продукцию.

Плазморезный станок с ЧПУ для домашнего бизнеса

Покупка плазменного резака для молодой компании станет хорошим вложением с высокой перспективой прибыли. Стоимость плазморезных станков с ЧПУ начинается от 600$. Но их технические характеристики весьма скромные. Например, максимальная толщина обрабатываемого металлического листа. Поэтому возьмем в расчеты бизнес-плана среднюю стоимость комплекта производственного оборудования около 2000$ без учета расходов на расходные материалы. Приблизительный расчет:

- начальные вложения (плазморез + ежемесячные расходы) – 3000 USD;

- ежемесячный доход – 1000-1300 USD;

- срок окупаемости – 5-7 месяцев.

Этот расчет приведен для станка в стандартной комплектации с его эксплуатацией в рамках восьмичасового рабочего дня. Усредненный расчет по пунктам без учета стоимости самого оборудования:

- зарплата оператора плазмореза с ЧПУ – 15 USD в день;

- аренда помещения под оборудование (минимум 40 кв. м.) – 140 USD в месяц;

- затраты на электроэнергию: источник плазмы (9 кВт/час), компрессор (3 кВт/час), станок (4 кВт/час) и прочее (5 кВт/час) – 21 кВт/час * 0,7 (КПД) * 0,06 USD/кВт * 8 ч = 7 USD в день.

- расходные материалы (сопла, электроды и пр.) – 40 USD в месяц.

Преимущества и недостатки

Станок для плазменной резки металла с ЧПУ обладает рядом преимуществ:

– повышенная точность раскроя металлических листов достаточно сложной формы;

– большая востребованность на рынке благодаря тому, что плазморез затрачивает небольшое количество электроэнергии и не требуется затраты на дополнительное оснащение;

– благодаря высокой производительности, такие станки применяются в массовом производстве;

– простота в использовании;

– не нуждается в механической обработке торцев уже раскроенных заготовок, т.к. станок обеспечивает высокую чистоту среза;

– станок способен разрезать листы всех металлов, диапазон толщин листов от 0,5 до 150 мм.

Недостатки у такого вида станков практически отсутствуют. Пожалуй единственным недостатком является то, что на нём невозможно раскроить высокоуглеростые стали и титан толщиной более 100 мм.

![Станок плазменной резки с чпу [машины, установки, аппараты]](https://benzo-electro-instrument.ru/wp-content/uploads/d/5/9/d594e23a00c6989d66862817ea6ed3d2.jpeg)