Дробильно-размольное оборудование для подготовки формовочных материалов

В зависимости от степени измельчения материала дробильно-размольные машины разделяют на дробилки и мельницы. По конструкции и принципу действия различают дробилки (щековые, валковые, молотковые) и мельницы (шаровые, молотковые, вибрационные и др.).

Механическое дробление может осуществляться:

- раздавливанием;

- изломом, при котором материал разрушается в результате изгиба;

- истиранием кусков материала какой-либо скользящей поверхностью;

- раскалыванием;

- ударом.

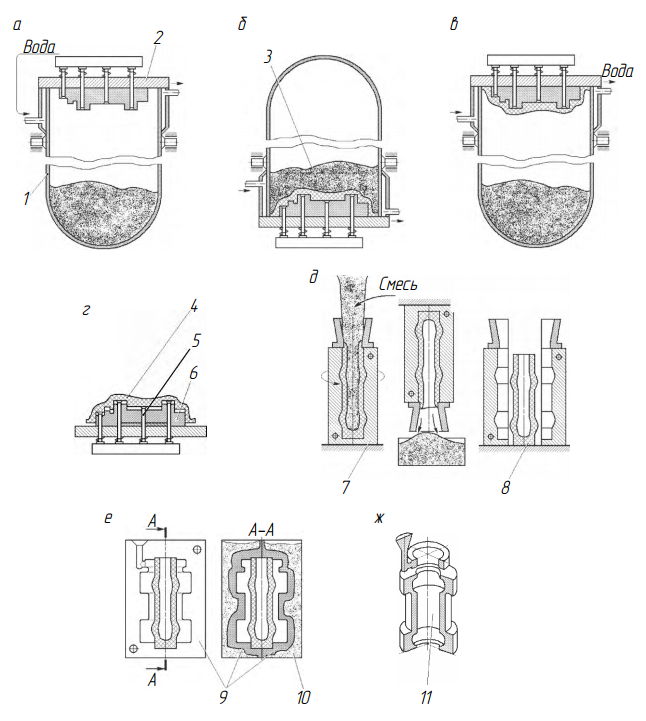

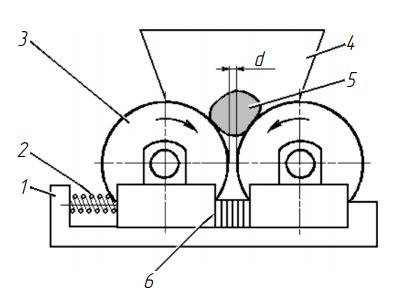

Валковые дробилки применяются в литейных цехах для мелкого и среднего дробления карьерной глины, сухих бракованных стержней, отработанных смесей и др. В них материал измельчается между вращающимися навстречу друг другу валками. На рис. 3 показана валковая дробилка, у которой один из валков 3 может перемещаться относительно рамы 1, сжимая пружину 2. Степень измельчения в валковых дробилках регулируется изменением зазора d между двумя валками с помощью сменных прокладок 6, которые имеют разную толщину.

Рис. 13. Валковая дробилка: 1 — рама; 2 — пружина; 3 — валок; 4 — бункер; 5 — измельчаемый материал; 6 — сменные прокладки

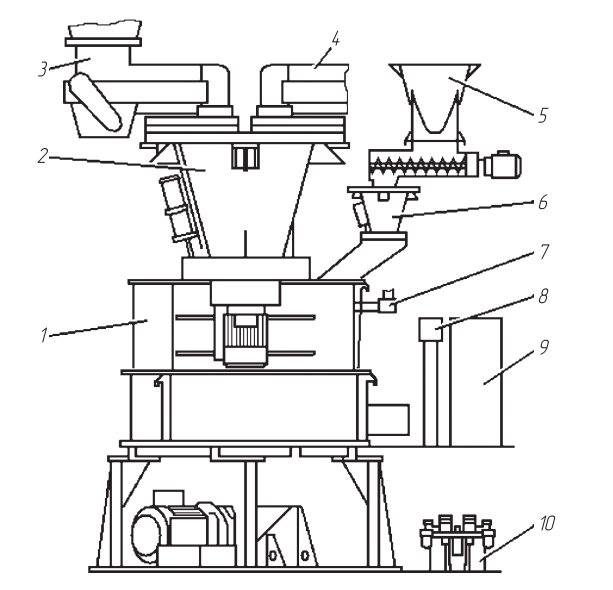

Формовочная или стержневая смесь приготавливается в результате нескольких операций: перемешивания компонентов смеси, увлажнения и разрыхления в смесеприготовительных комплексах (рис. 4).

Перемешивание осуществляется в смесителях. Это могут быть бегуны с вертикальными или горизонтальными катками. Песок, глину, воду и другие составляющие загружают при помощи дозаторов. Готовую смесь выдерживают в бункерах-отстойниках в течение 2…5 часов для распределения влаги и образования водных оболочек вокруг глинистых частиц, после чего разрыхляют и подают на формовку.

Рис. 4. Смесеприготовительный комплекс: 1 — смеситель; 2 — весовой бункер-дозатор сухих компонентов на 70 кг; 3 — вихревой смеситель; 4 — рама; 5 — шнековый питатель; 6 — весовой бункер- дозатор жидких компонентов на 55 кг; 7 — весовой бункер-дозатор на 1200 кг; 8 — шнековый питатель; 9 — автоматизированное рабочее место лаборанта; 10 — пневмо- и электрооборудование

Литниково-питающая система при литье по выплавляемым моделям

Ее особенности заключаются в следующем:

1. Этот метод продолжительное время используется в литейном производстве, дает возможность делать сложные конструкции, упрощает процесс производства. Система состоит из:

- воронки для литья;

- опоры;

- питателей и зумпфа.

При заливке — струя делится в зумпфе, что уменьшает температурное воздействие. Это положительно влияет на качество отливки. Она применяется в машиностроении и других отраслях промышленности.

2. Могут проявиться следующие недостатки:

- гидродинамический удар способен создать трещины в керамической форме;

- увеличение струи литья может разрушить оболочку;

- завихрения струи могут спровоцировать отслоение элементов и их попадание в структуру готового изделия.

Для предотвращения этого разработано техническое решение по разделу струи горячего металла, что оберегает общую конструкции от преждевременного разрушения.

3. Правильное соотношение между преимуществами и недостатками такой конструкции при осуществлении литья понизит негативное воздействие на 40%. Для этого необходимо сделать следующее:

- модель производится из обычных материалов; на форму наносится определенное количество слоев, защищающих ее от температурного воздействия;

- каждый слой после нанесения должен высохнуть на 100%;

- в период заливки расплавленного металла плавно увеличивается струя.

Это все приводит к увеличению прочности оболочки и понижению воздействия на нее. Простое решение при литье по выплавляемым моделям приводит к использованию системы в промышленных масштабах. Что значительно удешевляет стоимость готовой продукции.

1. Технологические свойства сплава.

Литье в металлические формы нежелательно применять:

— при пониженной жидкотекучести металла, т.к. высокие скорости охлаждения приводят к быстрому остыванию и кристаллизации расплавленного металла, что может стать причиной образования недоливов и спаев;

— при высокой склонности материала к усадке, так как возможно образование трещин из-за низкой податливости формы, препятствующей свободной усадке отливки в литейной форме.

Это интересно: Виды и области применения проволоки из нержавеющей стали — изучаем суть

Технология

Технология литья по выплавляемым моделям — это многоэтапный производственный процесс, который отличается сравнительно высокой трудоемкостью. На первом этапе выполняют мастер-модель, она станет эталоном для изготовления рабочих моделей и после прохождения всех этапов конечного изделия. Для производства мастер-модели используют как специальные модельные составы, так и традиционные — гипс или дерево. Материал мастер-модели должен сочетать в себе прочность и легкость обработки.

Далее технология литья по выплавляемым моделям предусматривает создание пресс-формы, в которую и будут отливаться все рабочие модели. Пресс-формы изготавливают из гипса, резины, силикона, реже из металла. Конструктивно она должна обязательно быть разъемной и рассчитанной на многократное использование. Пресс-форму заполняют модельным составом, после его отвердения ее разбирают и извлекают очередную рабочую модель.

При производстве уникальных деталей или небольших тиражей этапы создания мастер-макета и пресс-формы пропускают, а макет (или несколько) делают, формуя материал вручную.

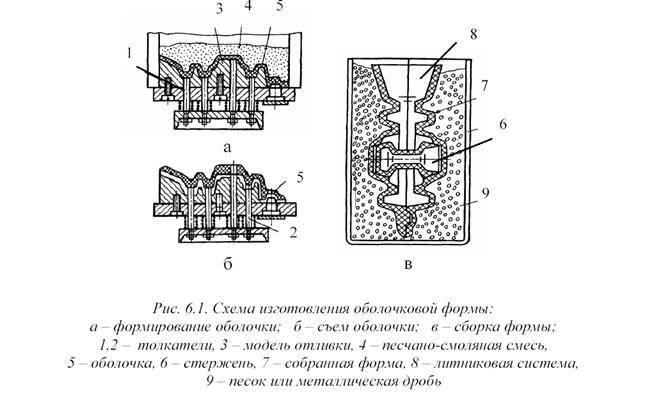

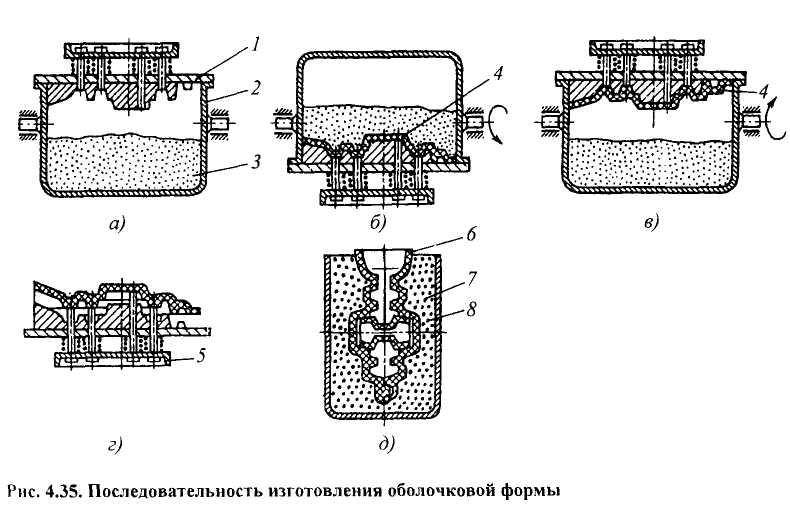

Следующий этап процесса литья по выплавляемым моделям — изготовление вокруг макета (или блока макетов) отливочной формы. Эти матрицы конструктивно уже неразборные и одноразовые, что позволяет добиться тщательности соблюдения размеров и шероховатости изделия. В современной промышленности применяются два вида форм — традиционные песчано-глиняные для литья в землю и оболочковые формы — для производства точных и дорогостоящих деталей.

После завершения формы макет из нее выплавляют путем нагрева или продувки перегретым паром. Оболочковые формы дополнительно укрепляют путем прогрева до 1000 ˚С.

В финальный этап процесса входит собственно заливка изделия, его охлаждение в естественных условиях либо по специальной методике в термостате, разрушение формы и очистка изделия. Способ позволяет получать высококачественные отливки весом от нескольких грамм до десятков килограмм.

Литейные модели

Модели для такой формы литья в песок должны выдерживать довольно большое давление, которое возникает при набивке опоки литейной землей. Именно поэтому для изготовления литьевых форм применяют металл, твердую древесину. Все материалы, которые допустимо использовать для изготовления литьевых форм допускается комбинировать. То есть их можно собирать на резьбовых соединениях, склеивать и пр. Для устранения пор на деревянных частях моделей из тщательно обрабатывают абразивной шкуркой. Затем, ее покрывают лаком. При изготовлении литейных форм необходимо учитывать то, что необходимо выдерживать углы наклона вертикальных плоскостей. Наличие этих углов впоследствии облегчит изъятие готовой отливки из формы.

Основные элементы литья в песчано-глиняные формы

Одним из ключевых факторов, определяющих качество выполнения литья – это свойства песка (земли), применяемого для получения литьевой оснастки. Практика показывает то, что чем мельче и чище песок, тем качество получаемой отливки будет выше.Нельзя забывать и о стержнях, которые могут быть много- или одноразовые.

Общая классификация песчаных формовочных смесей

В зависимости от применения смеси можно разделить на следующие подвиды:

- облицовочные их применяют при создании рабочей поверхности формы;

- диные (наполнительные), их применяют непосредственно для создания формы.

Общая классификация песчаных формовочных смесей

Облицовочные материалы обладают толщиной, которая определяется толщиной будущей отливки, она может составлять 20 – 100 мм. Сверху смеси, применяемой для облицовки, может быть засыпана наполнительная смесь.Наполнительную или единую смесь применяют для набивки всей формы и применяют для производства оснастки при всех видах производства, начиная от единичных изделий и заканчивая массовым.

Изготовление литейной песчаной формы

Литье в песчаные формы начинается с ее создания. Отличительной чертой песчаной оснастки является то, что их можно использовать только один раз и для получения новой детали необходимо изготавливать новую.

Оснастку производят, имея на руках модель будущей детали. Ее устанавливают в опоку (деревянная или металлическая коробка для формовочной смеси), засыпают землю. Затем необходимо уплотнить засыпанную песчаную смесь. Для этого используют ручной или механизированный инструмент ударного действия и приспособления. По достижении смесью необходимой кондиции, то есть необходимой плотности, модель извлекают и в распоряжении литейщиков останется готовая технологическая оснастка.

https://youtube.com/watch?v=xtalu24D_-k

Для получения полостей расположенных внутри будущей отливки применяют стержни. Их как правило, изготавливают из того же материала, что и саму оснастку.В процесс производства литейной формы из песка входят следующие основные этапы.

- установка модели в опоку;

- уплотнение песчаной смеси;

- изъятие модели из опоки.

Трудоемкость и технология производства литейной оснастки во многом зависит от следующих параметров:

- размера будущей отливки;

- количества полостей;

- типа оснастки.

Сборка песчаной литейной формы

После того как оснастка для литья произведена, ее готовят для заливания расплава. Рабочие поверхности необходимо смазать специальным составом, который способствует свободному извлечению готовой отливки. После подготовки рабочих поверхностей выполняют установку литьевых стержней.

Процесс изготовления формы

На завершающем этапе, полуформы соединяют между собой и надежно скрепляют. Надежность сборки не позволит расплаву вытечь за пределы формы.

Все темы данного раздела:

Выбор метода и способа получения заготовки Необходимость экономии материальных ресурсов предъявляет высокие требования к рациональному выбору заготовок, к уровню их техноло

Литье в песчаные формы является самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн, с т

Для приготовления смесей используются природные и искусственные материалы. Песок – основной компонент формовочных и стержневых смесей. Обычно используется кварцевый или цир

Сначала подготавливают песок, глину и другие исходные материалы. Песок сушат и просеивают. Глину сушат, размельчают, размалывают в шаровых мельницах или бегунах и просеивают. Аналогично получают уг

Стержневые смеси соответствуют условиям технологического процесса изготовления литейных стержней, которые испытывают тепловые и механические воздействия. Они должны иметь боле высокие огнеупорность

Модельный комплект–приспособления, включающие литейную модель, модели литниковой системы, стержневые ящики, модельные плиты, контрольные и сборочные шаблоны. Лит

Основными операциями изготовления литейных форм являются: уплотнение формовочной смеси для получения точного отпечатка модели в форме и придание форме достаточной прочности; устройство вентиляционн

Формовкой в кессонах получают крупные отливки массой до 200 тонн. Кессон – железобетонная яма, расположенная ниже уровня пола цеха, водонепроницаемая для грунтовых вод. Мех

Используется при изготовлении форм для мелких отливок из чугуна и стали в серийном и массовом производстве. Изготовление литейных форм осуществляется на высокопроизводительных пескодувно-п

Изготовление стержней осуществляется вручную или на специальных стержневых машинах из стержневых смесей. Изготовление стержней включает операции: формовка сырого стержня, сушка, окраска су

Приготовление литейных сплавов связано с плавлением различных материалов. Для получения заданного химического состава и определенных свойств, в сплав в жидком или твердом состоянии вводят специальн

Охлаждение отливок до температуры выбивки длится от нескольких минут (для небольших тонкостенных отливок) до нескольких суток и недель (для крупных толстостенных отливок).

Для сокращения про

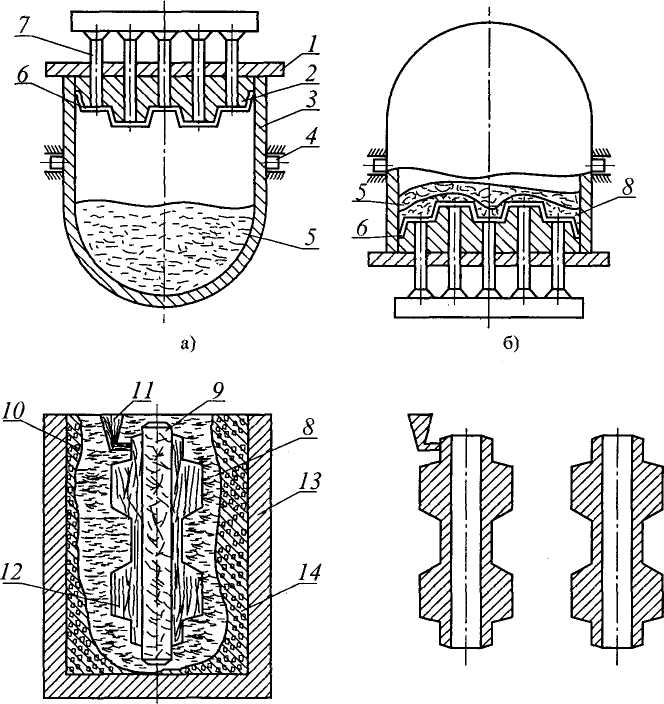

Литье в металлические формы (кокили) получило большое распространение. Этим способом получают более 40% всех отливок из алюминиевых и магниевых сплавов, отливки из чугуна и стали. Литье

При центробежном литье сплав заливается во вращающиеся формы. Формирование отливки осуществляется под действием центробежных сил, что обеспечивает высокую плотность и механические свойства отливок.

Литье под давлением Литьем под давлением получают отливки в металлических формах (пресс-формах), при этом заливку металла в форму и формирован

Сварка давлением. Специальные термические процессы в сварочном производстве. Пайка Сварка давлением Сущность получения нераз

Материал

Формы для литья алюминия в зависимости от способа можно изготавливать по разной технологии. Есть несколько простых вариантов. Для открытой заливки в простую форму часто используют просеянную землю (кремнезем). Ее укладывают слоями и трамбуют. После извлечения формирующего элемента земля держит форму и выдерживает заливку. Такой материал простой и дешевый в использовании.

Есть мастера, которые льют алюминий в песок. При замешивании используют жидкое стекло (силикатный клей). Есть информация об использовании цемента. Смесь замешивается, как ни странно, на тормозной жидкости. Разминается руками и протирается через сито, чтобы не было комков. Консистенция должна быть такая, чтобы при сжимании в кулаке формировался комок. При трамбовке песок и цемент хорошо удерживаются внутри опоки и повторяют даже мелкие детали формы заготовки.

Оборудование машинной формовки

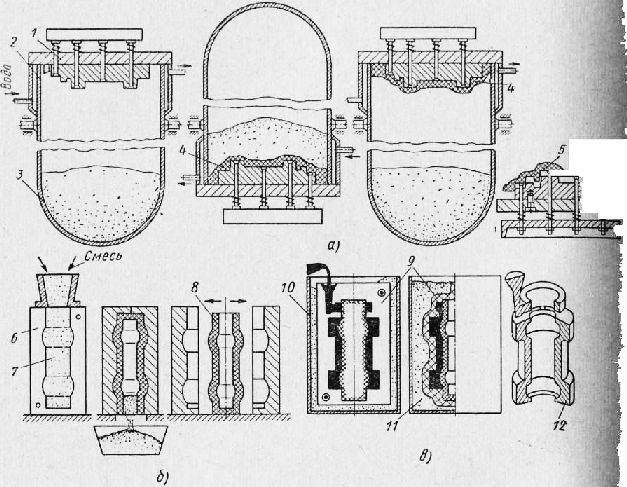

В практике литейного производства применяют три основных способа машинной формовки: в парных опоках, в стопках и безопочный.

Первым способом форму изготавливают из двух половин — полуформ. Каждую полуформу (верхнюю и нижнюю) подготавливают в своей опоке, чаще всего на отдельной машине (автомате). После установки стержней полуформы соединяют попарно (устанавливают верхнюю на нижнюю) и перед заливкой скрепляют между собой.

При стопочной формовке часто в одной опоке совмещают верхнюю и нижнюю полуформы. Устанавливая опоки одну на другую в стопку, получают блок форм, которые заливают через один общий литниковый стояк. Изготавливают стопку форм на одной машине-автомате.

При безопочной формовке опок не требуется. Изготовливают- ся безопочные формы чаще всего на одной машине-автомате.

Каким должен быть металл для литья

Важнейшее свойство металла, который предполагается использовать для литья, – его текучесть. Сплав в расплавленном виде должен максимально легко перетекать из одного тигля в другой, заполняя при этом его мельчайшие выемки. Чем выше текучесть, тем тоньше стенки можно сделать у готового изделия. С металлом, который растекается плохо, намного сложнее. В обычных условиях он успевает схватиться значительно раньше, чем заполнит все промежутки формы. Именно с этой сложностью промышленники сталкиваются, когда выполняют литье сплавов металлов.

Неудивительно, что именно чугун стал излюбленным материалом литейщиков. А все потому, что у этого сплава превосходная текучесть, из-за чего работать с ним относительно просто. Сталь далеко не столь текуча, а потому для полного заполнения формы (чтобы не было каверн и пустот) приходится прибегать к самым разным ухищрениям.

В простейшем случае, когда требуется домашнее литье металла, сырье расплавляют и маленькими порциям выливают в воду: так, в частности, можно изготовить грузила для рыбалки. Но данный метод сравнительно широко используется даже в оружейной промышленности! С вершины специальной башни, по очертаниям напоминающую градирню, также дозировано начинает выливаться расплавленный металл. Высота сооружения такова, что до земли долетает идеально сформованная капелька, уже остывшая. Именно так производится в промышленных объемах дробь.

Тонкости технологии

Для того чтобы выполнить художественное литье из бронзы или изготовить из данного сплава изделие практического назначения, необходимо в первую очередь получить расплавленный металл. Для плавки металла применяются различные типы печей: индукционные, дуговые, пламенные и др. В самом простейшем варианте (при выполнении литья в домашних условиях) для плавки бронзы можно использовать и обычную газовую горелку, расположив ее под специальной емкостью для расплава.

Возможностей небольших печей, которые можно изготовить и самостоятельно, вполне хватает для того, чтобы выполнять в них плавку цветных металлов и их сплавов, к числу которых также относятся латунь и бронза.

Для расплава небольшого количества бронзы нужен огнеупорный кирпич и газовая горелка

Важнейшим этапом литья из бронзы является заполнение расплавленным металлом литейной формы. Несмотря на что, что такая заливка длится всего 1–2 минуты, правильность ее выполнения напрямую влияет на качественные характеристики готового изделия. Итогом неправильно выполненной заливки могут стать такие дефекты, как:

На этих бронзовых отливках раковины образовались вследствие плохой очистки тиглей перед заливкой

Металлу, который уже залит в литейную форму, необходимо дать остыть до требуемой температуры, которая, в зависимости от марки используемого сплава, может варьироваться. Порядок извлечения готового изделия из формы зависит от того, какого она типа – одноразовая или многоразовая. В первом случае ее просто разбивают молотком, а отливку извлекают при помощи клещей. Многоразовые формы, соответственно, разбивать не надо: их просто размыкают по соединяемой поверхности и аккуратно извлекают из них отливку.

Только что извлеченную отливку необходимо доработать. Заключается такая доработка в том, что с поверхности изделия удаляются литники, выпоры, прибыли и заливы, образовавшиеся в процессе выполнения литья. Такая операция, которую можно выполнять при помощи различного механического инструмента, называется обрубкой.