Технологический процесс литья из свинца

Свинцовые сплавы — это многокомпонентные составы, которые могут содержать в своем составе до 10% меди. Ее наличие существенно повышает температуру плавления. Второй по значимости компонент – сурьма. Основное достоинство свинцовых сплавов является то, что для работы с ними можно использовать формы практически любой конфигурации, при довольно небольших давлениях. Температура плавления свинца довольно небольшая – 325-350 градусов и это позволяет отливать свинцовые детали в домашних условиях.

Для литья свинца применяют технологию литья под давлением. В качестве печей для расплава применяют оборудование, работающее на различных видах топлива – газа, мазута, кокса и электрической энергии. Это оборудование должно обеспечивать выполнение следующих требований: 1.

нимальное время, затрачиваемое на плавку. 2. Минимальные потери материала. 3. Минимальный расход топлива. 4. Безопасную и комфортную работу. Для получения расплава свинца и его сплава температуры обеспечиваемой в печах достаточно для плавления свинца. Обработку свинца производят в тигельных печах. Главное отличие этого класса оборудования заключается в том, что расплав не входит в контакт с продуктами сгорания топлива. Свинец и его сплава плавят в печах с металлическими или графитовыми тиглями, которые могут работать на нескольких видах топлива.

Тигельные печи выпускают в двух исполнениях: • стационарное; • поворотное. Печи с графитовыми тиглями для литья позволяют выполнять плавку различных металлов – и свинец, и олово, и алюминий. Причем переход с одного металла на другой происходит с минимальными затратами. Но тигли, выполненные из графита, обладают невысокой стойкостью и поэтому чаще применяют тигли, выполненные из чугуна.

Процедура получения свинцовых деталей выглядит следующим образом. Свинцовые чушки или лом погружают, где и происходит переход свинца из твердого состояния в жидкое. После этого жидкий материал разливают по подготовленным моделям. Принцип отливок в промышленности и домашнем хозяйстве одинаков, ключевые различия заключаются только в масштабах.

Литье меди

В промышленных условиях используются такие технологии, как

- Литье меди в формы

- Порошковая металлургия

- Гальваническое нанесение покрытия

- Горячий и холодный прокат

- Штамповка из листов

- Волочение проволоки

- Механическая обработка

Они требуют сложного и дорогого профессионального оборудования, высокой квалификации персонала и сопровождаются высокими энергозатратами.

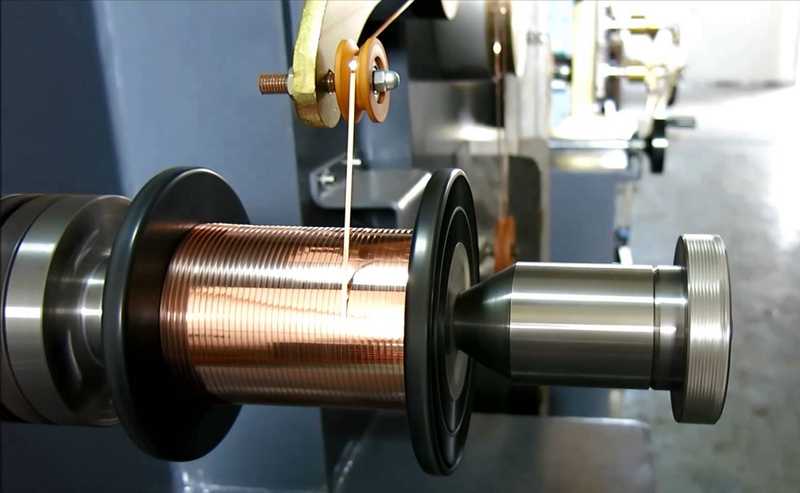

Проволочное волочение меди

В домашних условиях небольшой мастерской применяются простые технологии, во многом повторяющие приемы работы мастеров медного века. Это медное литье и волочение проволоки, а также ковка и чеканка. Несмотря на простоту и древность технологических приемов, домашние мастера достигают высокого качества изделий. Достаточная точность литья обеспечивается тщательным изготовлением формы.

Где продавать изделия из бронзы

Не менее привлекательным для мастера способом получения прибыли от такого вида деятельности является художественное литьё из бронзы на заказ. Этот вариант взаимодействия покупателя с продавцом удобен тем, что прежде чем приступить к изготовлению бронзового изделия мастер уверен в том, что его изделие будет реализовано срезу после окончания процесса плавки. Цена литья бронзы на заказ всегда будет выше, по причине разработки индивидуального эскиза для изделия. Заказы для мастера работающего с бронзой, могут поступать и на изготовление объёмных изделий, например, памятники и мемориальные таблички наиболее часто изготавливаются из медных сплавов.

Для домашнего мастера возможны и другие направления работы с металлом. Нередко из бронзы изготавливаются скульптуры различных персонажей мифов или реальных людей, живших в прошлые века. Несмотря на то, что при изготовлении объёмных фигур будет тратиться значительно больше времени, оплата за выполнение такого вида работ всегда высока.

Из этого вида медного сплава можно также изготавливать иконы, реализацию которых можно осуществлять через церковные лавки. Если мастером освоено тонкое ювелирное литьё бронзы, то можно заняться самостоятельным изготовлением украшений как на заказ, так и для реализации через розничные точки продаж.

Для крупных предприятий наиболее удобной формой реализации продукции является оптовая продажа посредникам. Также возможно осуществление крупных заказов на бронзовые изделия для других видов производств.

Принципиальная схема процесса CCR CONTINUUS PROPERZI

Расплав меди, получаемый в индукционной печи, по огнеупорной трубе подается в разливочный контейнер. Машина непрерывного литья состоит из двух вращающихся колес: литейного и натяжного, охватываемых лентой. По ободу литейного колеса выполнена канавка, стенки которой в совокупности с лентой образуют кристаллизатор. Вращение литейного колеса осуществляется двигателем через систему передаточных механизмов. Подача охлаждающей жидкости, обеспечивающая кристаллизацию расплава и формирование непрерывно-литой заготовки, осуществляется через полости спиц литейного колеса. Полученная заготовка через систему проводок подается в непрерывный прокатный стан, состоящий из трехвалковых клетей. В настоящее время стандартом компании является использование двухвалковых рабочих клетей с диаметром валков 180-400 мм в черновой и трехвалковых с диаметром валков 180-270 мм в чистовой группе. Общее количество клетей варьируется от 8 до 15.

Однако, двухвалковые прокатные станы (процессы SCR SOUTHWIRE, SMS-MEER CONTIROD) проще в управлении и имеют значительно меньшие эксплуатационные расходы по сравнению с трехвалковыми (процесс CCR CONTINUUS PROPERZI).

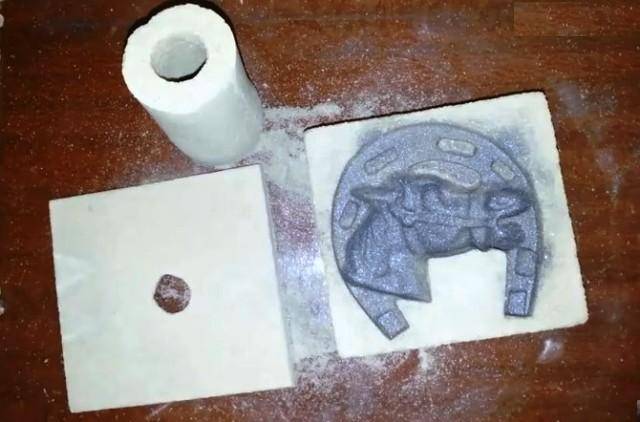

Изготовление многоразовой формы из цемента

Создание цементной формы довольно затратное по времени, это связано с относительно долгим застыванием смеси.

Сам процесс создания формы выглядит примерно так:

- Изготавливается опалубка, желательно разборная;

- Внутренняя поверхность опалубки покрывается жидким мылом и устанавливается на ровную поверхность, также обработанную мыльным раствором;

- Опалубка наполняется раствором цемента;

- В ещё не затвердевший цемент, наполовину погружается нужная заготовка;

- Цемент должен полностью застыть, на это может потребоваться 1-2 дня;

- После полного высыхания цемента, опалубка разбирается и снова собирается для следующего заполнения;

- Первая, застывшая половина, вместе с торчащей заготовкой смазывается мылом;

- Заготавливается вторая половинка формы, в неё заливается цемент;

- Первая половина с поверхностью, покрытой мыльным раствором, устанавливается на вторую часть формы;

- Цемент снова застывает;

- После высыхания цемента в обеих половинах формы, круглым надфилем растачиваются центральные конусовидные отверстия в каждой половине для заливки свинца, также делается два боковых канала для отвода воздуха;

- Поверхность формы для грузила обрабатывается наждачкой;

- Перед заливкой половинки формы плотно скрепляются струбциной.

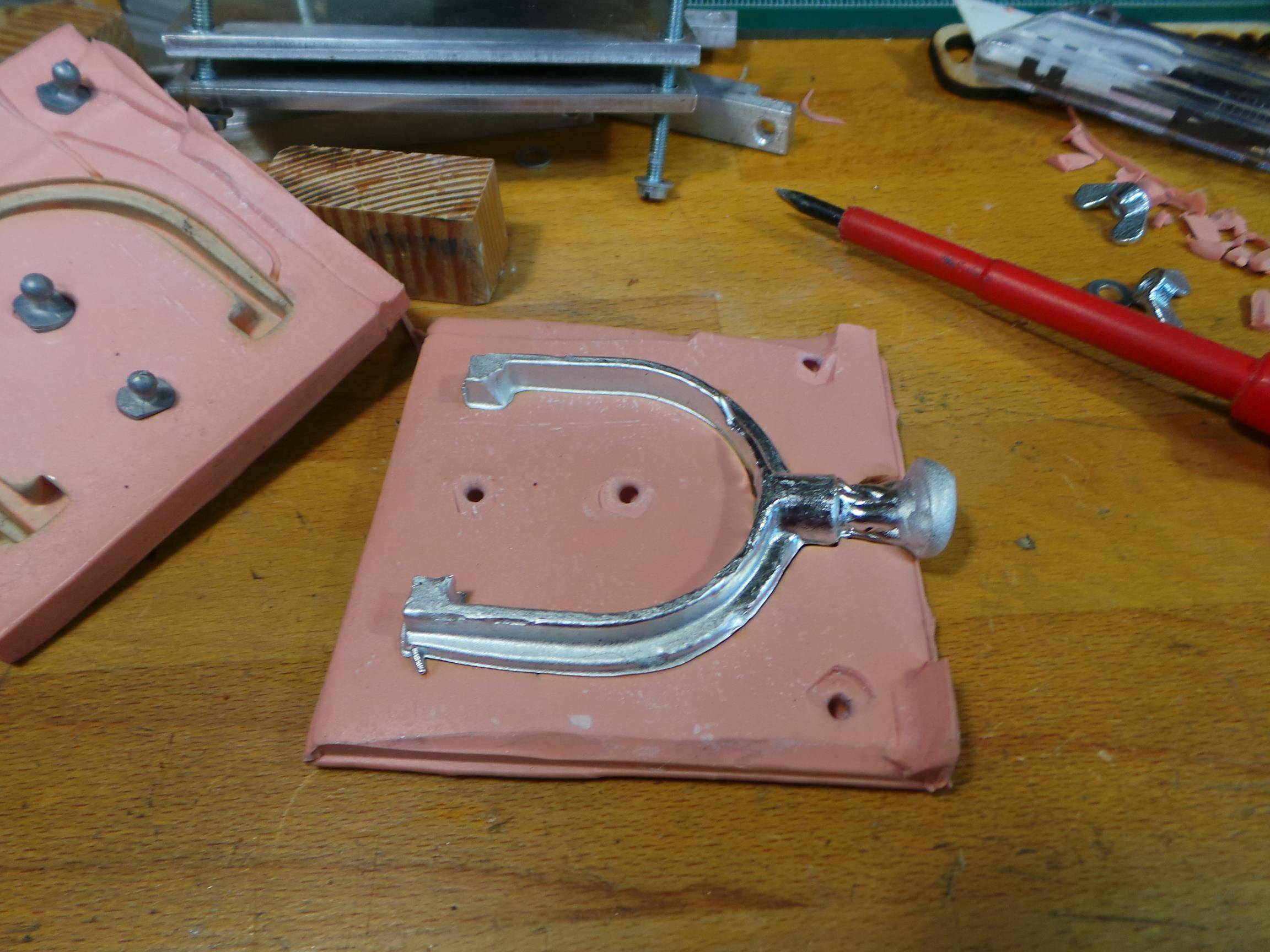

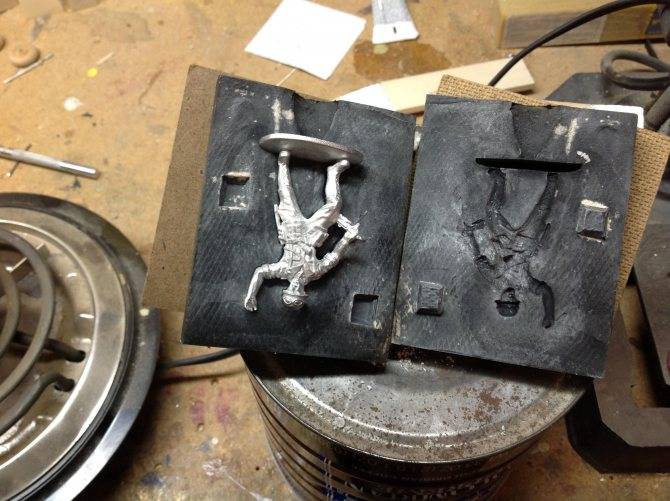

МИКРОЛИТЬЕ НА ДОМУ

Литых деталей из цветных металлов и их сплавов в технике применяется немало, в том числе достаточно сложных и миниатюрных, серийный выпуск которых могут себе позволить лишь предприятия с прецизионной технологией. Однако единичное (или даже мелкосерийное) микролитье вполне под силу организовать и на дому. С современной технологией, оказывается, может соперничать старинный способ литья под давлением с помощью незамысловатой ручной центрифуги.

Практически все, что нужно для такого микролитья, может быть изготовлено своими руками. Затраты — минимальные.

Действительно, требующаяся при литье опока в данном случае — это Отрезок обычной стальной трубы диаметром 50—60 мм и с толщиной стенок 2—3 мм. Для литья изделий разной величины хорошо иметь несколько опок различного диаметра при условии, что каждая свободно умещается в бадейке центрифуги. При наличии такого набора можно отливать по очереди целую серию деталей.

Под стать опоке по простоте и центрифуга. Деревянная ручка ее имеет длину порядка 200 мм и диаметр 20—30 мм. В осевое отверстие ручки вставлен болт М8. К нему с помощью законтренной гайки прикреплена металлическая серьга так, чтобы и ручка, и серьга легко вращались, не мешая друг другу.

К серьге на коромысле из 6-мм стальной проволоки подвешена бадейка для опоки. Борт бадейки изготовлен из 60-мм отрезка стальной трубы 80×3 мм, а приварное днище — из стального листа толщиной 3 мм. Дужка высотой 200 мм — из той же 6-мм стальной проволоки.

Чтобы уверенно пользоваться такой центрифугой, надо сначала немного потренироваться, вспомнив, как в школьные годы в физкабинете доводилось крутить на бечевке ведерко с водой при изучении центробежной силы.

Правда, теперь вместо бечевки и ведерка с водой в руках самодельная центрифуга с бадейкой, на днище которой— пластмассовый (чтобы не разбился) стаканчик. Но вода в нем обычная, какая была в школьных экспериментах по физике. И действие центробежной силы аналогичное. Крепко удерживая рукоятку, надо вращать всю цепь (серьга — коромысло — бадейка и сосуд с водой) вокруг болта-оси, стараясь не пролить ни капли.

Технология получения качественного микролитья пол давлением из цветных металлов и сплавов с помощью ручной центрифуги:

1 — болт-ось; 2 — деревянная ручка; 3 — металлическая, легко вращающаяся серьга; 4 — законтренная гайка; 5 — стальное проволочное коромысло; 6— дужка; 7 — борт бадейки; 8 — днище бадейки; 9 — опока; 10 — формовочная масса; 11 — восковая модель; 12 — восковой шарик с технологическими проволочными штифтами; 13—литьевая форма с литниковыми каналами, образовавшаяся после выплавления воска и удаления штифтов; 14—расплавляемый металл (сплав); 15 — пламя бензиновой горелки; заполнение формы расплавом при вращении центрифуги и последующие операции по извлечению и доводке готового изделия не показаны

Приноровившись, впоследствии можно иметь дело уже не с водой, а с расплавленным цветным металлом (или сплавом), который станет вдавливаться центробежной силой через литниковые каналы в литьевую полость в опоке, установленной в бадейке вместо пластмассового стаканчика.

Самое, пожалуй, сложное и трудоемкое в микролитейном деле — это изготовление объемной, в натуральную величину восковой модели. Лепится такая из воска вручную, с использованием нагретого глазного скальпеля или горячей штопальной иглы С предельной тщательностью прорабатываются даже мелкие детали, ведь расплавленный металл (а равно и любой сплав) ошибок и неряшливости не прощает. Более того, отливка, выполняемая на центрифуге под давлением, проявляет все огрехи модели!

В своей практике я использую восковые модели, высота у которых не более 40, а диаметр — 50 мм. При этом стараюсь соблюдать соразмерность, чтобы масса металла в отливке не превышала 40 г Ограничения обусловлены в основном небольшой мощностью горелки, используемой мною для плавки.

Этапы художественного литья из бронзы

Для того чтобы качественно выполнить литье из такого металла, как бронза, необходимо придерживаться определенной последовательности действий. В первую очередь следует отразить в эскизе форму изделия, которое планируется отлить из бронзы. На базе эскиза, над созданием которого на современных предприятиях работают профессиональные художники и дизайнеры, специалисты создают чертеж, в котором точно отражены все размеры будущей отливки. Именно чертеж является базой для изготовления точной модели, которую используют для производства литейной формы.

Для создания модели изделия, которое будет в дальнейшем изготавливаться из бронзы методом литья, могут использоваться различные материалы, в частности:

- слоновая кость;

- древесина (при этом преимущество отдается таким сортам данного материала, как сосна, ольха, бук, липа);

- гипс;

- различные виды полимерных материалов.

Полости восковой модели будущей статуэтки заполняются глиной, которая будет удаляться после отливки

Чтобы поверхность модели была максимально гладкой, ее грунтуют, шпаклюют и покрывают несколькими слоями лака. При изготовлении литейной модели могут быть использованы не только разные материалы, но и различные конструктивные подходы. Так, модели могут быть:

- разъемными (это сложные конструкции, состоящие из нескольких составных элементов, которые могут соединяться между собой по плоским или сложным поверхностям);

- неразъемными (модели монолитного, наиболее простого типа, чаще всего используемые для выполнения литья в домашних условиях);

- специальными (сюда относятся скелетные или формовочные шаблоны, используемые в тех случаях, когда необходимо сделать литейную форму для изготовления предметов, отличающихся сложной конфигурацией).

Наиболее продолжительной стадией литья из бронзы является формовка – изготовление литейной формы

В таком технологическом процессе, как литье, выполняемое из бронзы и любого другого металла, литейная форма играет решающую роль. Именно в такую форму, внутренняя полость которой должна в точности повторять отливаемое изделие, заливается расплавленный металл, в ней же он и остывает, формируя готовую отливку. Литейные формы, применяемые как в производственных, так и в домашних условиях, могут быть одно- или многоразовыми, что определяется не только материалом, из которого они изготовлены, но и особенностями их конструктивного исполнения.

Для того чтобы спрессованная и застывшая смесь, из которой изготавливается литейная форма, не разрушилась в тот момент, когда на нее начинает воздействовать расплавленный металл, ее помещают в специальные приспособления, которые называются опоки.

Опоку часто делают из фанеры или древесины

Размер таких опок, которые также могут быть одно- и многоразовыми, целиком и полностью зависит от геометрических параметров будущего изделия. В опоках, которые обычно изготавливают из металла, проходит как создание литейной формы, так и само литье.

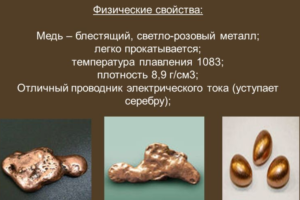

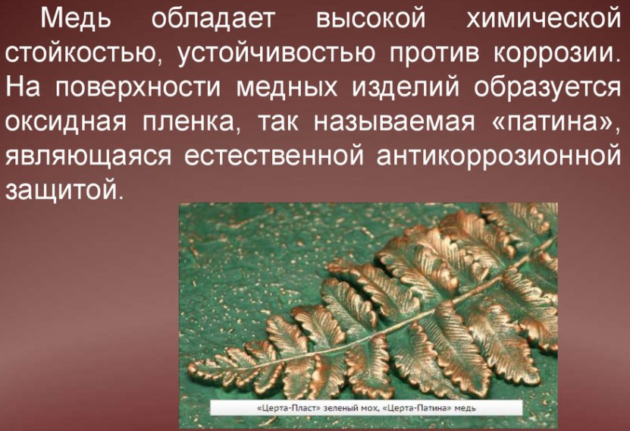

Основные характеристики меди

Металл легко поддается обработке. О его уникальных свойствах знали еще наши предки, о чем свидетельствуют исторические сведения и археологические находки. В природе он встречается как в соединениях, так и в самородном варианте. Поверхность меди мягкая, желтовато-бурого оттенка. Контактируя с воздухом, она затягивается оксидной пленкой. Технические характеристики меди следующие:

Физические свойства меди

Физические свойства меди

Занимает второе место после серебра по электропроводности и теплопроводности.

Невысокая температура плавления: для чистой меди она составляет 1083 градусов, для медных сплавов – от 930 до 1140 градусов.

При температуре 2560 градусов материал начинает закипать.

Медь является диамагнетиком.

Подбирая лом для вторичной переработки, важно помнить, что электротехническая медь является самой чистой – без примесей.

Сплавы из бронзы и латуни, из которых сделаны многие раритетные вещи, могут содержать в себе ядовитые вещества, например, мышьяк.

С такими веществами нужна особая осторожность

Медь является красивым материалом. Изделия из него выглядят роскошно, благородно

Этим свойством продукт привлекает к себе внимание многих домашних умельцев

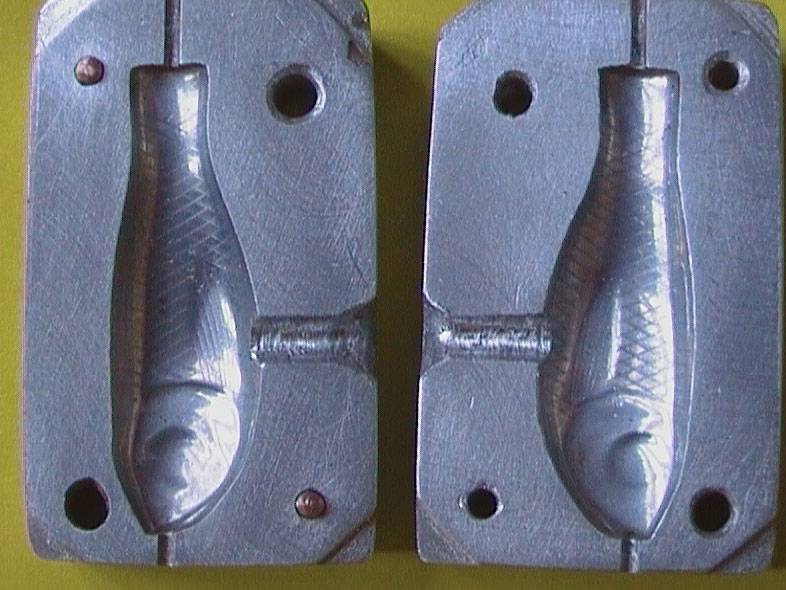

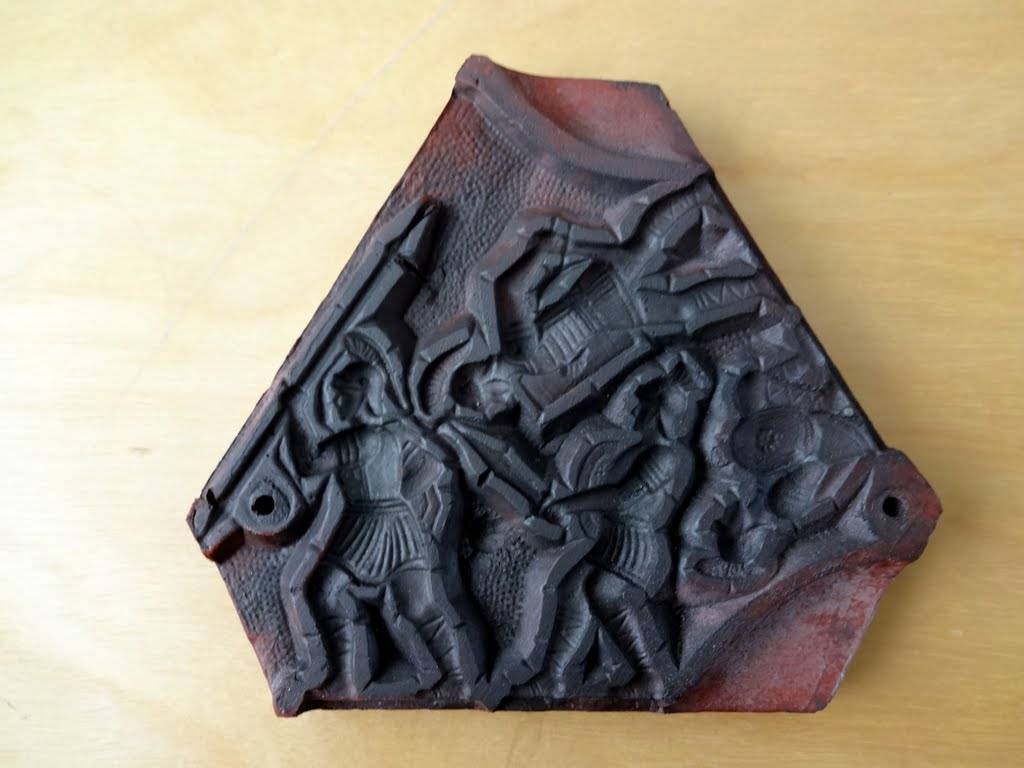

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Металлические формы

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Как отлить деталь сложной формы из алюминия

На промышленных предприятиях зачастую используют металлические формы. Литейные формы для отливки алюминия можно получить из различных материалов. Чаще всего, используют гипс. Гипс можно приобрести в любом строительном магазине по любой приемлемой для вас цене. Рекомендуется использовать скульптурный или белый гипс.

Отличный вариант — скульптурный, который маркируется Г-16. В связи с высокою ценою можно заменить на Г-7 — обычный белый гипс. Категорически запрещается выполнять замену на алебастр, несмотря на то что они в строительных работах часто взаимозаменяемые.

Рассмотрим простой способ отливки детали из алюминия своими руками в домашних условиях.

Чтобы отлить деталь из алюминия нам потребуется:

- сосуд для плавки;

- металлолом;

- форма для плавки.

Основные этапы процесса:

1. Подготавливаем сосуд для плавки (можно использовать сосуд из части стальной трубы).

2. Изготавливаем форму для плавки. Если деталь имеет сложную конструкцию, то форма может иметь несколько составляющих.

В нашем варианте форма будет состоять из двух частей. Сначала продумайте, как упростить деталь для удобства (рекомендуем укрепить отверстия с помощью скотча).

Форму очень просто сделать из скульптурного гипса (не применяйте алебастр!). Можно воспользоваться пластилином.

3. Прежде чем заливать гипс, следует смазать ёмкость маслом, чтобы гипс не смог прилипнуть к ёмкости.

4. Аккуратно залейте гипс, периодически встряхивайте форму для того, чтобы вышли пузырьки.

Важно знать: процесс затвердевания гипса достаточно быстрый, поэтому будьте внимательны и постарайтесь вовремя установить модель в гипс. Кроме этого, рекомендуется установить в гипс предмет (например, небольшую палку), который станет каналом для заливки нашей детали. Кроме этого, рекомендуется установить в гипс предмет (например, небольшую палку), который станет каналом для заливки нашей детали

Кроме этого, рекомендуется установить в гипс предмет (например, небольшую палку), который станет каналом для заливки нашей детали.

5. Необходим первичный слой для предстоящей заливки.

Берём сверло и делаем 4 небольших отверстия, форму обрабатываем маслом. Это необходимо для того, чтобы готовые детали форм лежали максимально устойчиво в процессе отливки.

6. Делаем заливку второго слоя.

7. После того, как произойдёт затвердевание, необходимо аккуратными движениями извлечь форму из ёмкости и разделить половинки.

8. Перед отливкой обрабатываем форму сажей, чтобы избежать прилипания жидкого алюминия. Форму необходимо просушить. Естественным путем процесс сушки происходит целый день. Желательно просушить гипсовую заготовку в духовом шкафу. Начинать с температуры 11С — один час и два часа при температуре 300С. В гипсе необходимо предусмотреть отверстия для заливки алюминия и удаления остатков воздуха.

Таким способом плавим алюминий.

9. Затем жидкий металл помещаем в форму и ждём полного остывания.

В результате получаем нужную заготовку, затем её шлифуем и делаем специальные отверстия.

Литьё из бронзы: процесс

Литьё бронзы в домашних условиях осуществляется в несколько этапов:

- Разработка эскиза.

- Изготовление отливочной модели.

- Расплавление металла.

- Заливка формы.

- Выбивка готовой продукции.

- Обрубка дефектов.

Подготовкой эскиза обычно занимаются профессиональные художники, но если планируется выливать простые по форме изделия, то эту функцию можно выполнить самостоятельно. По нарисованному эскизу из плотной древесины, слоновой кости или пластика изготавливается модель будущего бронзового шедевра. Затем нужно будет подготовить форму для литья. В домашних условиях чаще всего применяются неразборные формы из гипса. Такую форму несложно изготовить самостоятельно, а после затвердения и остывания металла, достаточно твёрдым инструментом аккуратно разбить гипсовое изделие, чтобы на свет появилась новая бронзовая вещь. В продаже также имеется формовочная смесь для литья бронзы, с помощью которой можно отлить форму любой конфигурации.

Расплавление металла самая простая процедура, но на этом этапе нужно правильно рассчитать количество меди и олова для получения сплава с оптимальными характеристиками. Когда металл полностью расплавится осуществляется его заливка в заранее подготовленные формы для литья бронзы. В домашних условиях данная процедура выполняется с использованием специальной большой ложки или ковша. После полного остывания заготовки, если форма была изготовлена из гипса, то её необходимо аккуратно разбить. При использовании металлические формы для отливки изделия, то осуществляется выбивка бронзовой заготовки.

При выливании бронзовых изделий не избежать различных наростов и наплывов из металла, поэтому, когда заготовка будет извлечена необходимо обрубить наплывы металла в местах соприкосновения половинок формы и точки залива расплавленного металла в форму. Для получения изделий с минимальными припусками на дополнительную механическую обработку, рекомендуется осуществлять центробежное литьё бронзы. Для реализации этого способа изготовления бронзовых изделий потребуется приобрести машину для центробежного литья. Такое оборудование не стоит дёшево, но результат от применения такой технологии, стоит того, чтобы потратить значительную сумму денег.

Приведённая выше технология литья бронзы применяется в домашних условиях. Для организации крупного предприятия с автоматизацией многих производственных процессов потребуется приобретение специального оборудования.