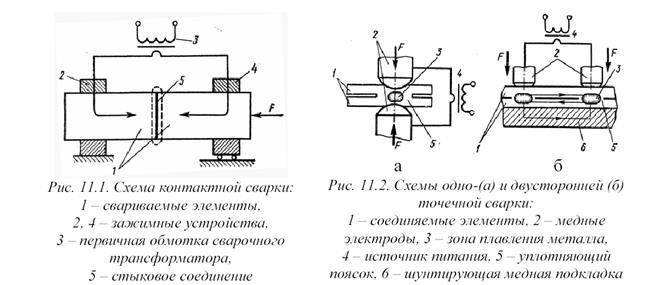

Сущность процесса контактной стыковой сварки

Главными процессами при стыковой сварке являются нагрев и пластическая деформация свариваемых кромок. Благодаря этим процессам происходит удаление оксидных плёнок, образование физического контакта и формирование соединения с требуемыми механическими свойствами.

Нагрев свариваемого металла

Нагрев осуществляют с целью достичь заданной температуры в месте стыка и прогреть зону термического влияния на определённую глубину для достижения требуемой степени на стадии осадка. При сварке сопротивлением основная доля тепловой энергии, порядка 85-90% расходуется на сопротивление деталей, тепловое поле получается равномерным. В случае применения длительных импульсов тока прогрев околошовной зоны увеличивается.

При стыковой сварке оплавлением температурное поле определяется уровнем сопротивления перемычек, который зависит от их количества и размеров. Поэтому тепловое поле получается неравномерным по длине деталей, а в некоторых случаях и по сечению.

Одним из важных параметров режима сварки является скорость оплавления. В большинстве случаев скорость оплавления увеличивают в процессе сварки для того, чтобы процесс протекал более устойчиво. При сварке сечений с площадью до 100 см2 рекомендуется выполнять предварительный подогрев деталей. Это способствует более равномерному нагреву кромок и ускоряет начало оплавления кромок.

Сварку больших сечений рекомендуется сваривать с программным регулированием тока и скорости оплавления или применять импульсное оплавление. При импульсном наплавлении на основное поступательное движение плиты машины накладываются определённые колебания с частотой 3-45 Гц и амплитудой 0,1-0,8 мм. Под воздействием этих колебаний зазор между деталями периодически изменяется, а температура в зоне термического влияния повышается на 10-15%. При этом время оплавления и расход электроэнергии уменьшается в 3-4 раза.

Пластическая деформация металла

Целью этой операции является создание электрического контакта на начальном этапе. Деформация обеспечивается под воздействием давления 5-10 МПа при контактнойстыковой сварке сопротивлением и около 1 кПа при сварке оплавлением. Также в процессе этой операции происходит удаление оксидных плёнок и формируется физический контакт на достаточно большой плоскости на стадии за счёт движения тонких слоёв расплавленного металла вдоль стыка. При этом в центре соединения напряжённое состояние близко к всестороннему сжатию, а ближе к поверхности, наоборот, действуют растягивающие напряжения.

Технологические возможности стыковой контактной сварки

Стыковая контактная сварка позволяет сваривать между собой все известные конструкционные металлы как однородные, так и разнородные. Диапазон соединяемых сечений составляет от 1 мм2 до 20 дм2. Также соединяемые детали могут быть различного сортамента: проволока, полосы, различные профили и др.

При контактной стыковой сварке сопротивлением сечение деталей ограничено 500 мм2 для сталей, 200 мм2 для сварки алюминия и сварки меди.

Наибольшее распространение на практике получила стыковая сварка оплавлением. Непрерывным оплавлением можно сваривать детали компактного сечения (прутки до 10 см2 и т.п.) из малоуглеродистой стали и несколько большего сечения листовые детали и трубы. Сварка оплавлением с подогревом применяется для деталей сечением 5-100см2, для больших деталей рекомендуется сварка оплавлением с программным управлением током и скоростью перемещения зажимов, а импульсное оплавление позволяет сваривать детали из стали сечением до 20 дм2 или из алюминия сечением до 2,2 дм2.

Механические свойства сварных соединений, полученных при помощи контактной стыковой сварки оплавлением, сопоставимы с механическими свойствами основного металла.

Область применения

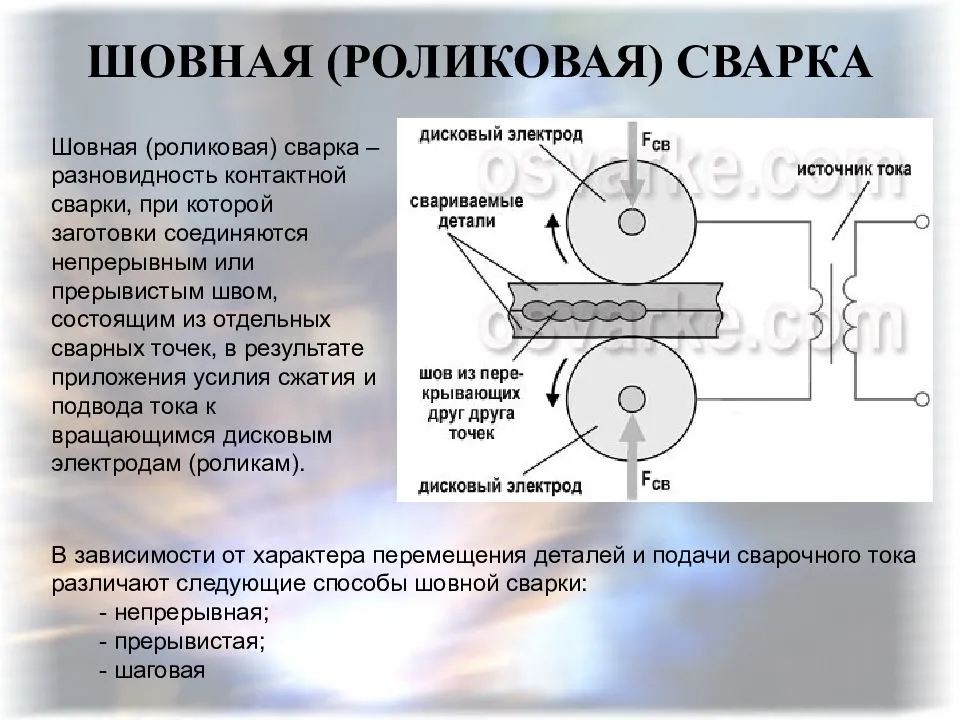

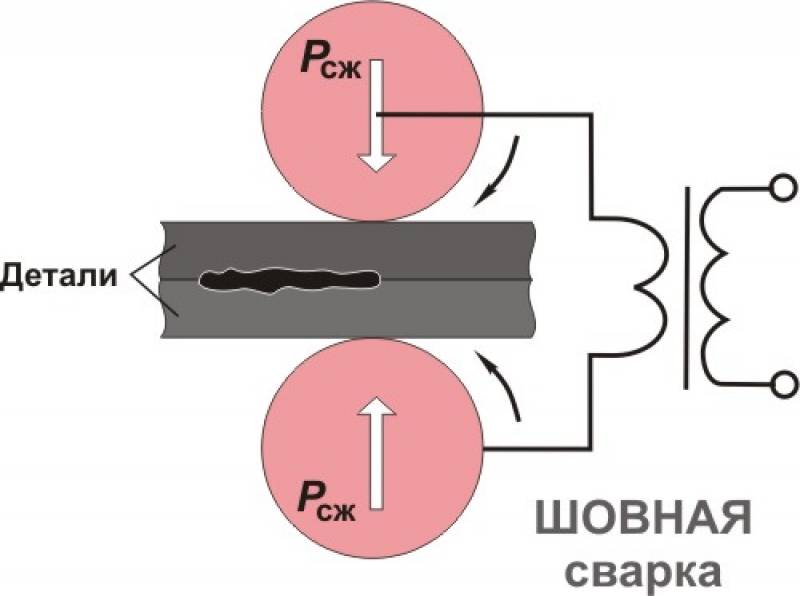

Шовная технология контактной сварки позволяет делать прочные, долговечные и герметичные швы, надежно соединяющие тонкостенные заготовки. Она находит применение в следующих отраслях:

- Тонкостенные сварные трубы для трубопроводного транспорта и технологических установок.

- Резервуары и сосуды низкого давления для химической, пищевой, транспортной промышленности.

- Герметичные кожухи механизмов и приборов, транспортных средств.

- Конструкции из тонколистового проката для промышленного оборудования и бытовой техники.

Производство, оборудованное машинами шовной сварки

Технология отличается от других сварных технологий наибольшей производительностью. Установка средней мощности выдает за час несколько сотен метров сварного шва.

Конструктивные элементы

Обозначение сварного контактного соединения на чертежах. Государственная стандартизация подробно описывает аналогичные элементы с указанием допустимых размеров и обозначений:

- кромки — это края детали, которые соединяются во время сварки;

- зазоры — расстояние между кромками, обозначаются литерой b;

- притупление — нескошенный торец кромки, c;

- угол скоса — это острый угол между кромкой и торцом, β;

- аналогичный параметр между скошенными кромками — угол разделки, a;

- ширина шовного соединения на чертеже обозначается буквой e;

- катет шва — литера k;

- толщина — обозначается t у стыкового и α углового шва.

Все конструктивные элементы сварочных соединений в справочниках именуются как геометрические параметры, полный перечень размеров и их обозначений приводится в ГОСТ 15878-79 КТ-5.

Область применения

Благодаря тому, что сварочный роликовый шов обладает повышенной прочностью и герметичностью, область применения его довольно обширная. Основная сфера использования — ёмкости из листового материала, тонкостенные цельносварные трубы, герметичные отсеки и так далее.

Чаще всего подобный вид сварки используется для создания изделий из тонких листовых материалов. Толщина листов не должна превышать 3 мм. Широкое применение имеет контактная сварка в автомобильной промышленности. Так же часто производятся герметичные оболочки, обшивки и другие металлические изделия. Такой метод имеет высокую производительность. За один час можно сварить до тысячи метров материала.

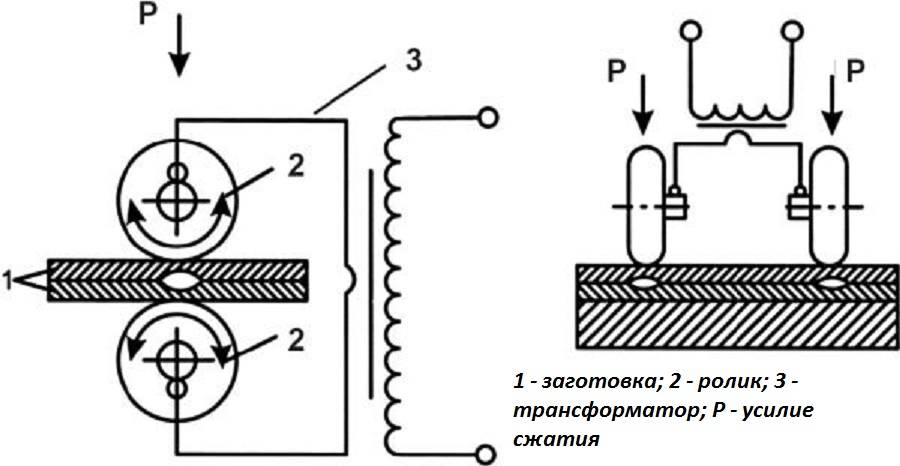

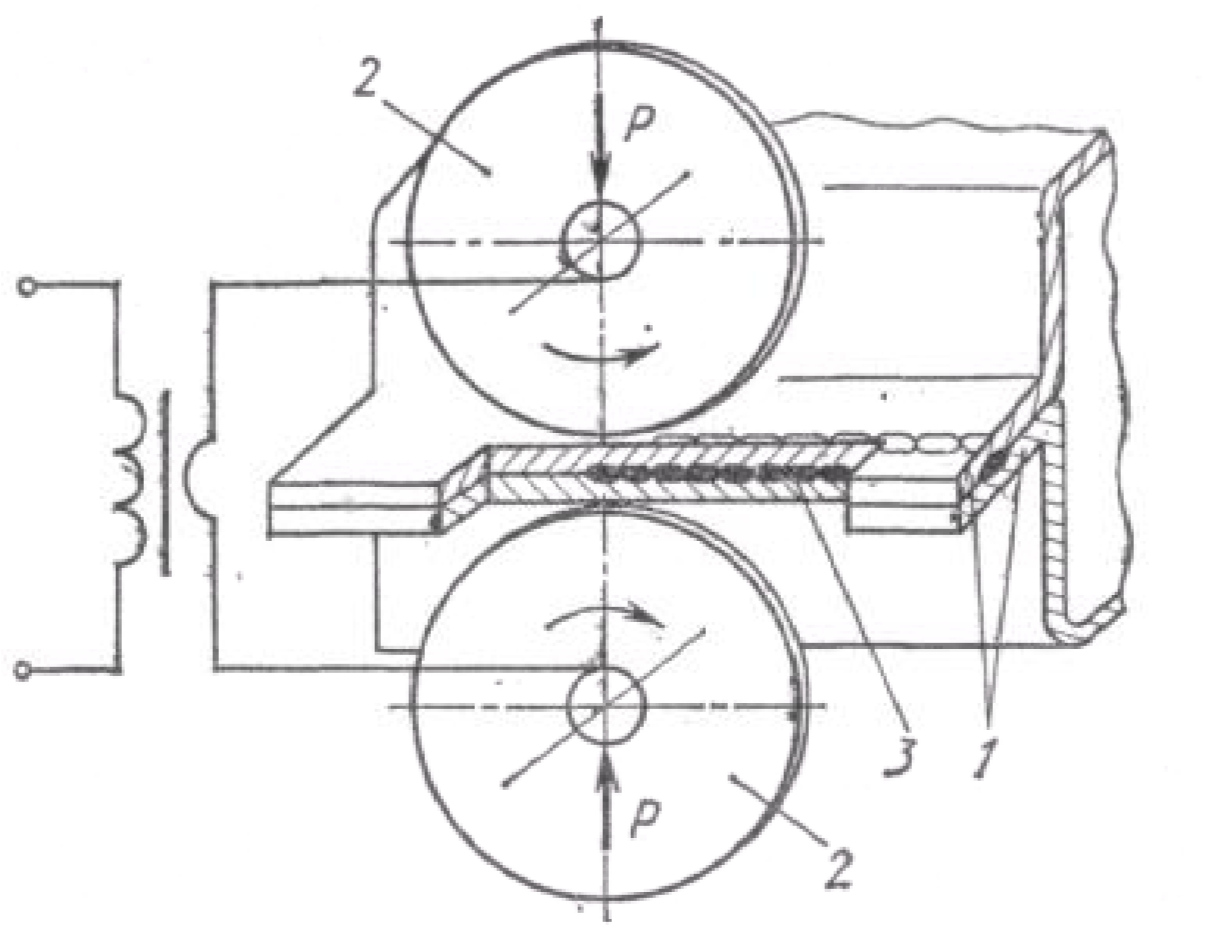

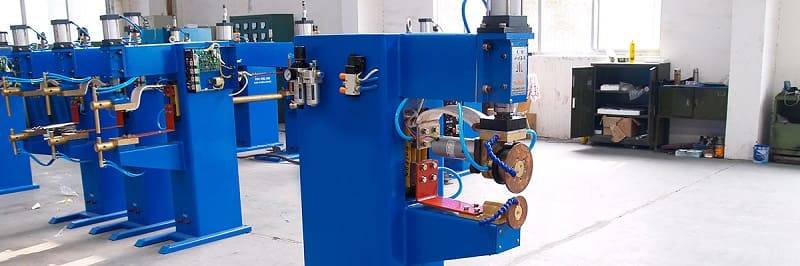

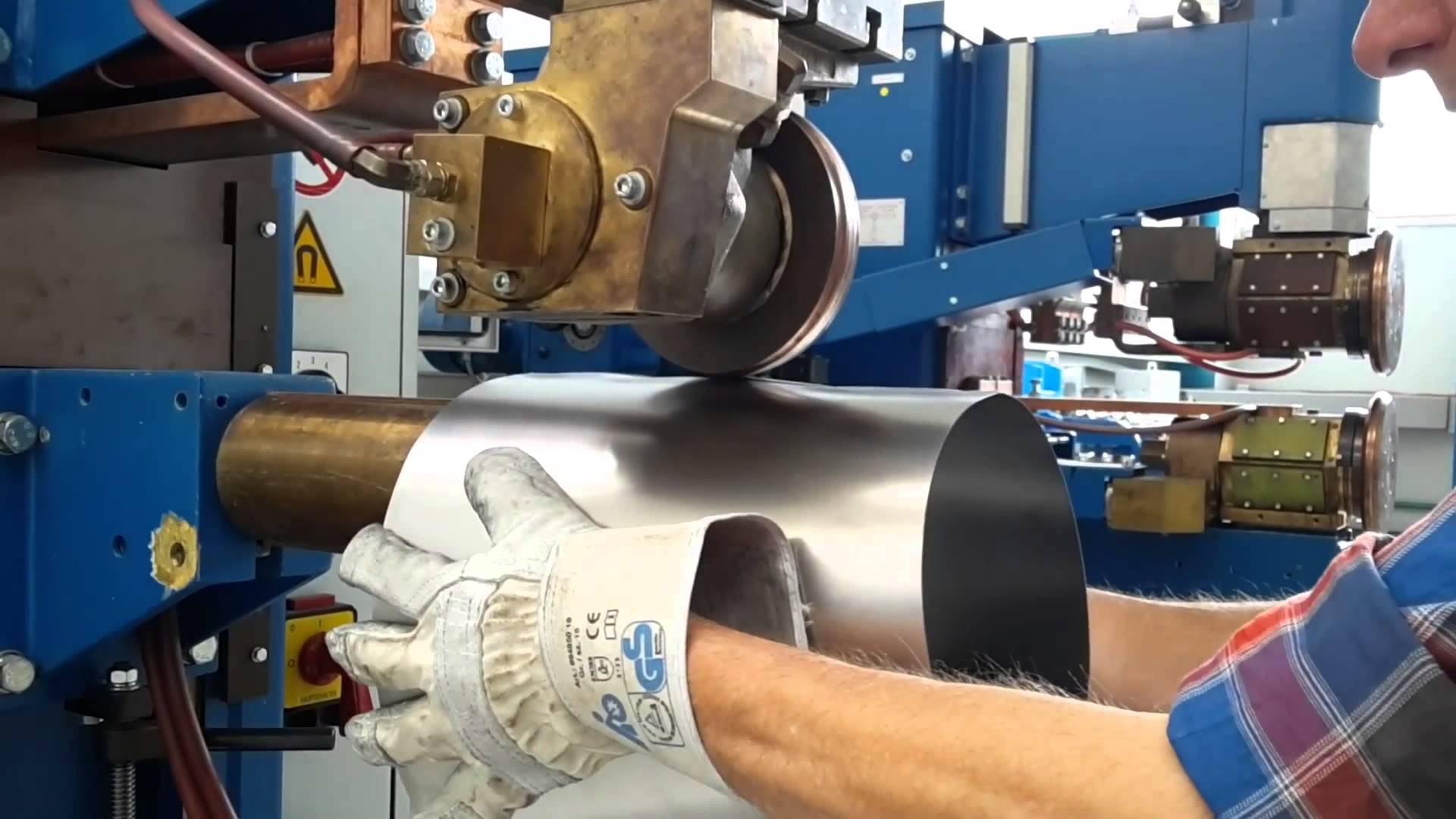

Оборудование для контактной шовной сварки

Производители предлагают сварочные станки и аппараты различных модификаций. Наиболее востребованными остаются стационарные машины. К неподвижной станине крепятся основные узлы:

- источник электрического тока с блоком регулятора (малогабаритный инвертор с импульсной схемой прерывания тока и двойным преобразователем напряжения, сглаживающим скачки);

- держатель неподвижного роликового электрода – сужающегося к кромке диска из бронзового сплава;

- кронштейн подвижного диска, он крепится на подшипнике, стандартный вылет кронштейна 400 или 700 мм;

- прижимной механизм, он бывает нескольких типов: ножная педаль, пневматический привод, гидравлика, комбинированный;

- устройство подачи заготовок.

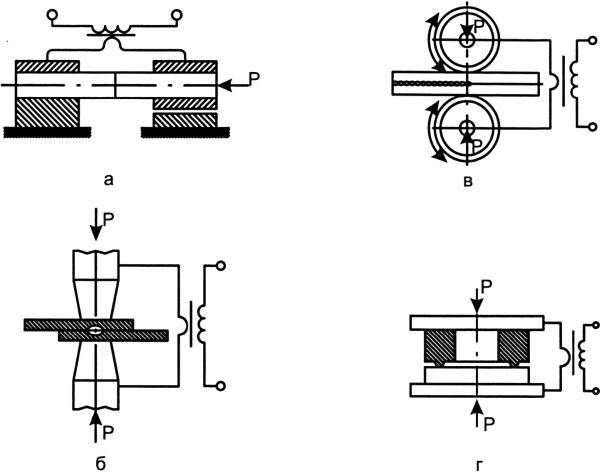

При перпендикулярном соединении заготовок ведущим считается верхний нажимной диск, при продольном – опорный.

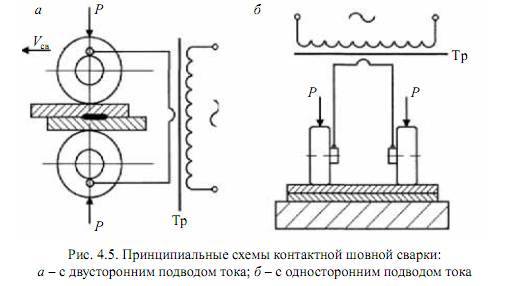

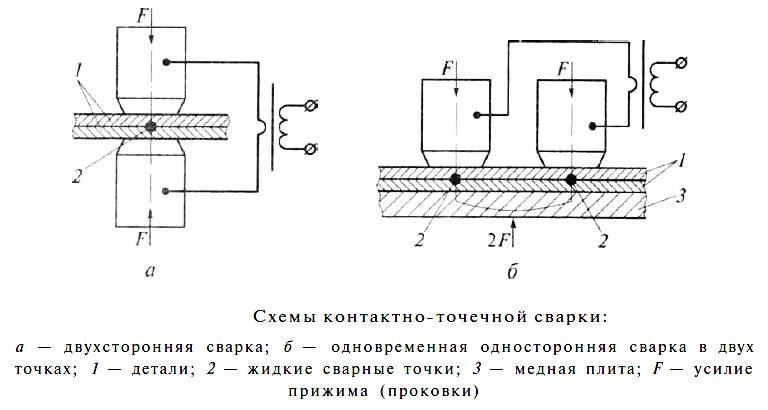

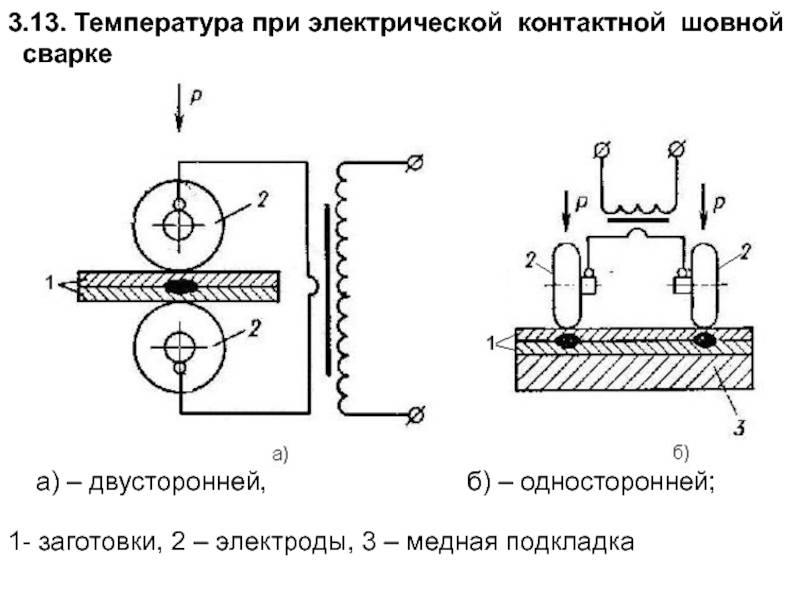

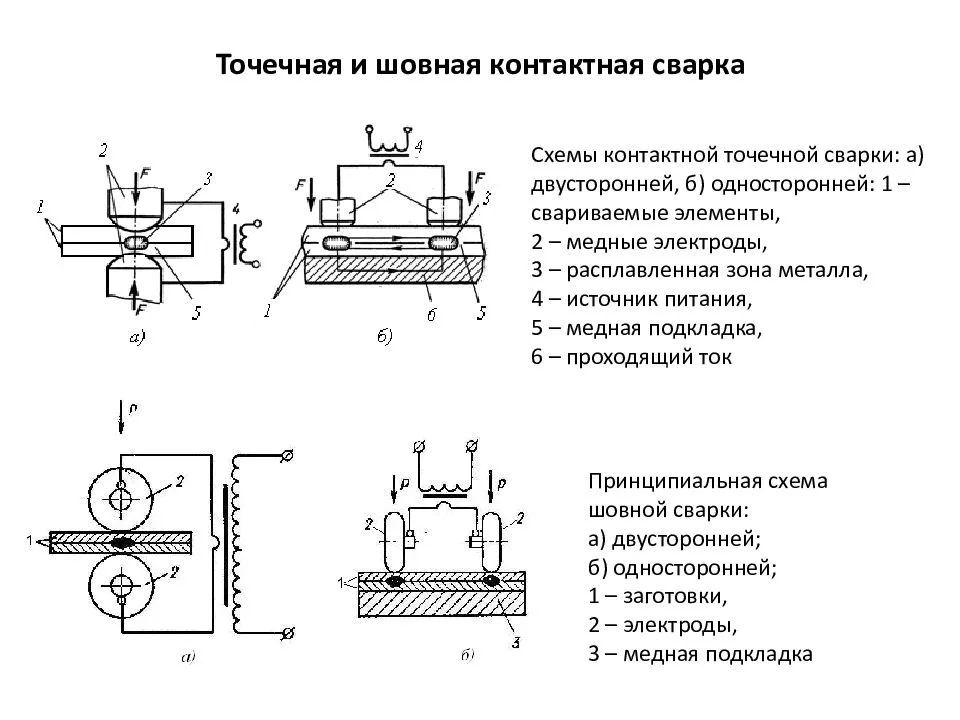

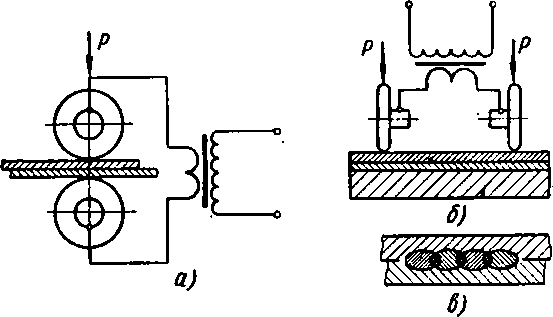

Сварочные машины различаются роликовыми электродами, их может быть два или в устройстве устанавливают сразу несколько роликовых пар. Диаметр диска колеблется от 35 до 45 см, ширина обода от 0,4 до 1 см. Процесс сваривания листов бывает односторонним и двухсторонним.

Машины различают по мощности:

- маломощные потребляют от 25 до 40 кВт, работают от стандартной сети 220 В;

- среднемощностные – от 40 до 100 кВт, подключаются к трехфазному току 380 В;

- большой мощности – от 100 до 300 кВт, у них прижимное усилие достигает 5 тонн, ампераж 22 кА.

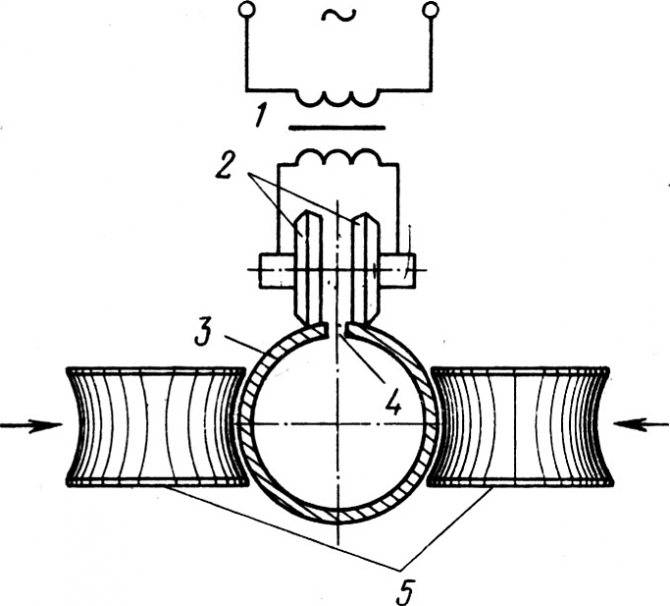

Роликовый сварочный стенд снабжен вращателем, с помощью которого привариваются круглые детали, соединяют сопряженные цилиндры. Заготовки вращаются на специальном стенде с разнонаправленными регулируемыми опорами, широким вылетом кронштейнов. Электродные диски вращаются червячной передачей. Образуются герметичные ровные швы по всей окружности.

Шовные клещи выпускают двух видов:

- подвесные, неподвижно закрепляется один из электродов, другой регулируется;

- переносные, прижимное устройство и диски крепятся на подвижных рычагах.

В рабочее положение клещи устанавливаются шарнирным пневмоприводом. Аппарат предназначен для сварки изделий сложной конфигурации, когда заготовки нельзя поместить в машину или установить на стенд.

Шовной роликовой сваркой удается соединять металлы, склонные к короблению при нагревании. Степень герметичности шва зависит от расстояния между диффузными точками. Технология шовной сварки регламентирована ГОСТ 15878-79.

Особенности технологии

В связи с физико-химическими особенностями нержавеющей стали как металла, подвергающегося сварке, наиболее оптимальным способом является сварка с использованием неплавящегося электрода в среде защитного газа (в качестве такого газа может использоваться аргон либо его смесь). На производстве для достижения более высокого качества сварных соединений используются комбинированные способы сварки, при которых корневой слой шва выполняется посредством использования аргонодуговой сварки, а последующие слои – ручной дуговой.

Подбор параметров работы сварочного инвертора (силы сварочного тока и параметров сварочного напряжения) происходит на основании следующих данных:

- толщина свариваемых деталей;

- тип и класс стали;

- данные о режиме эксплуатации изделия или соединения;

- очень высокий коэффициент теплового расширения деталей из нержавеющей стали – при нагревании происходит существенное «растягивание» деталей, а при остывании – сжатие, что может вызвать образование микротрещин в сварном шве, а также в самом изделии в той его части, которая относится к сварочной зоне и подвергается нагреву;

- сварка должна проводиться с минимальным повышением температуры металла, чтобы избежать перегрева околошовной зоны. Если произойдет перегрев выше 500 градусов по Цельсию, внутри металла начнется процесс межкристаллической коррозии, что вызовет разрушение сварного шва и всей детали в целом, самым негативным образом сказавшись на качестве шва.

К особенностям технологии сварки следует также отнести и обязательный подбор всех инструментов таким образом, чтобы они соответствовали правилам работы с нержавеющей сталью: круги для болгарки, щетки, используемые для зачистки металла должны соответствовать работе именно с нержавеющей сталью, так как в случае использования обычных инструментов могут образоваться металлические включения в шве, что негативным образом влияет на его качество.

Оборудование для контактной шовной сварки

Производители предлагают сварочные станки и аппараты различных модификаций. Наиболее востребованными остаются стационарные машины. К неподвижной станине крепятся основные узлы:

- источник электрического тока с блоком регулятора (малогабаритный инвертор с импульсной схемой прерывания тока и двойным преобразователем напряжения, сглаживающим скачки);

- держатель неподвижного роликового электрода – сужающегося к кромке диска из бронзового сплава;

- кронштейн подвижного диска, он крепится на подшипнике, стандартный вылет кронштейна 400 или 700 мм;

- прижимной механизм, он бывает нескольких типов: ножная педаль, пневматический привод, гидравлика, комбинированный;

- устройство подачи заготовок.

При перпендикулярном соединении заготовок ведущим считается верхний нажимной диск, при продольном – опорный.

Сварочные машины различаются роликовыми электродами, их может быть два или в устройстве устанавливают сразу несколько роликовых пар. Диаметр диска колеблется от 35 до 45 см, ширина обода от 0,4 до 1 см. Процесс сваривания листов бывает односторонним и двухсторонним.

Машины различают по мощности:

- маломощные потребляют от 25 до 40 кВт, работают от стандартной сети 220 В;

- среднемощностные – от 40 до 100 кВт, подключаются к трехфазному току 380 В;

- большой мощности – от 100 до 300 кВт, у них прижимное усилие достигает 5 тонн, ампераж 22 кА.

Роликовый сварочный стенд снабжен вращателем, с помощью которого привариваются круглые детали, соединяют сопряженные цилиндры. Заготовки вращаются на специальном стенде с разнонаправленными регулируемыми опорами, широким вылетом кронштейнов. Электродные диски вращаются червячной передачей. Образуются герметичные ровные швы по всей окружности.

Шовные клещи выпускают двух видов:

- подвесные, неподвижно закрепляется один из электродов, другой регулируется;

- переносные, прижимное устройство и диски крепятся на подвижных рычагах.

В рабочее положение клещи устанавливаются шарнирным пневмоприводом. Аппарат предназначен для сварки изделий сложной конфигурации, когда заготовки нельзя поместить в машину или установить на стенд.

Шовной роликовой сваркой удается соединять металлы, склонные к короблению при нагревании. Степень герметичности шва зависит от расстояния между диффузными точками. Технология шовной сварки регламентирована ГОСТ 15878-79.

Время чтения: ≈7 минут

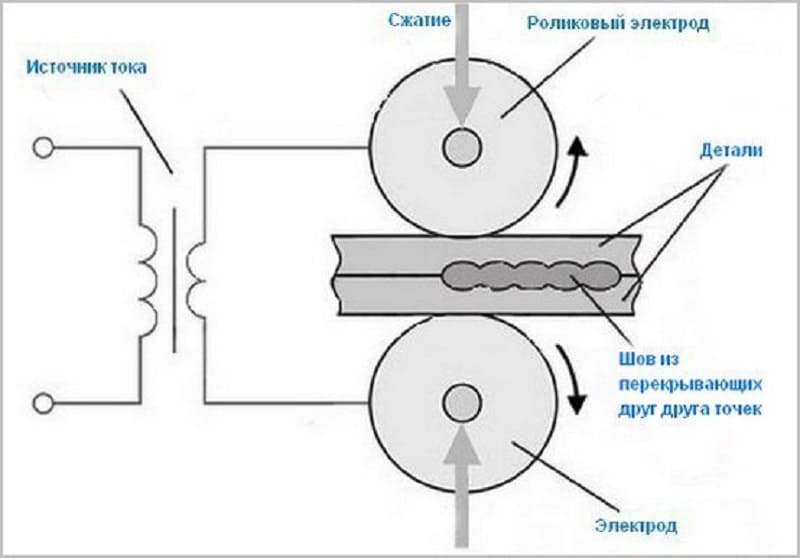

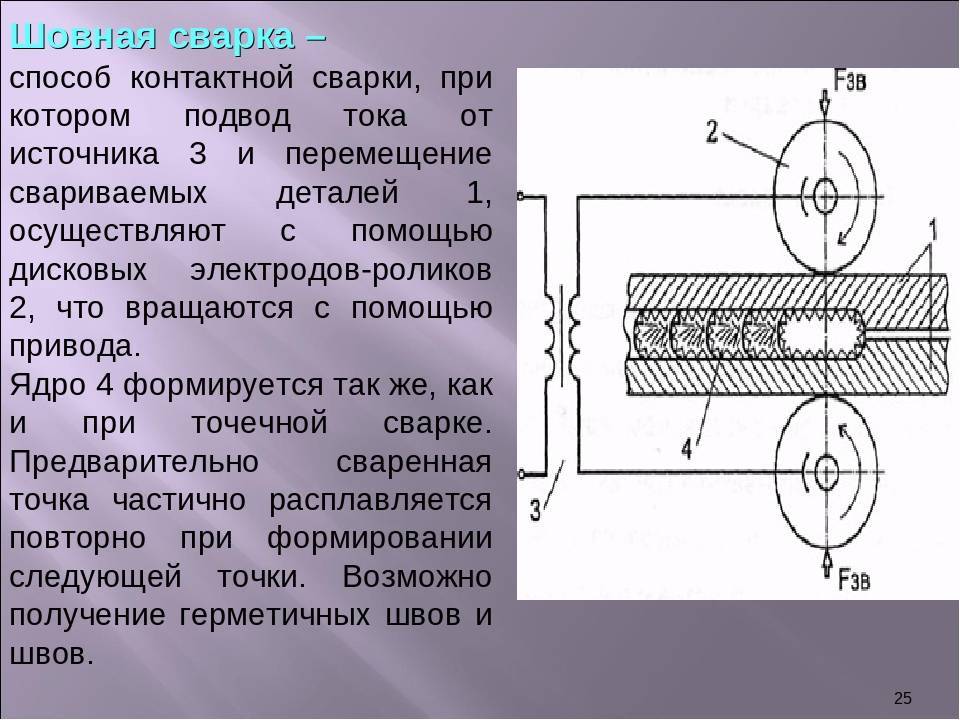

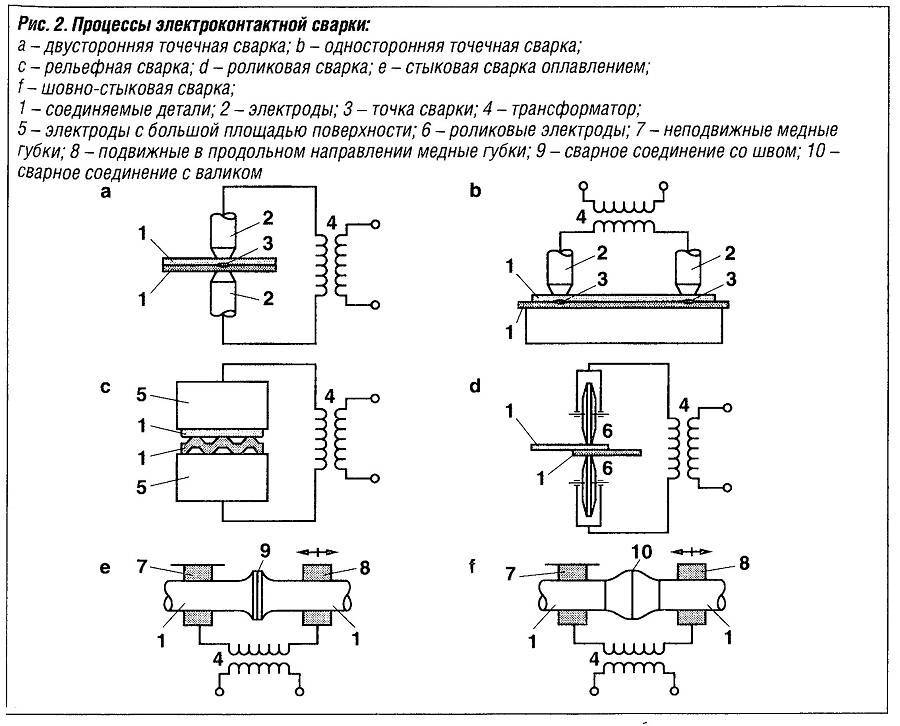

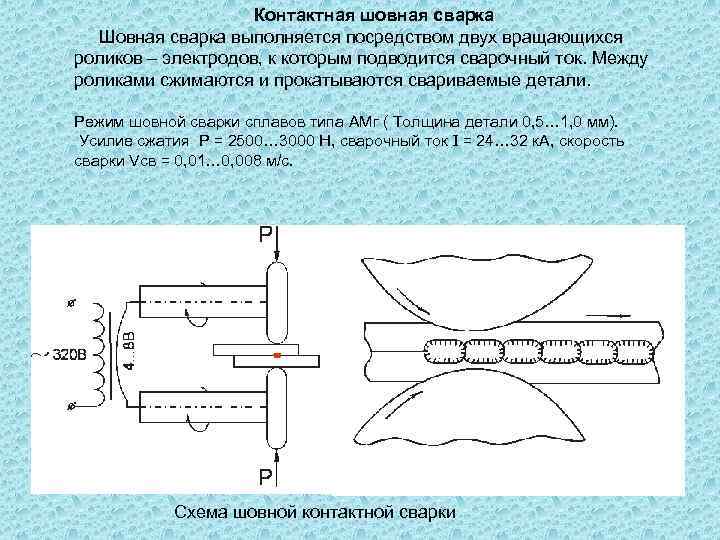

Большинство более-менее опытных сварщиков слышало или даже применяло в своей практике контактную сварку. Возможно, это была точечная или рельефная сварка. Об этих технологиях наслышаны все, но немногие знают о такой разновидности контактной сварки как шовная сварка.

Контактная шовная сварка — что это такое? Чем она отличается от роликовой контактной сварки? Какие есть достоинства и недостатки у такой технологии соединения металлов? На эти, и многие другие вопросы мы ответим в небольшой статье.

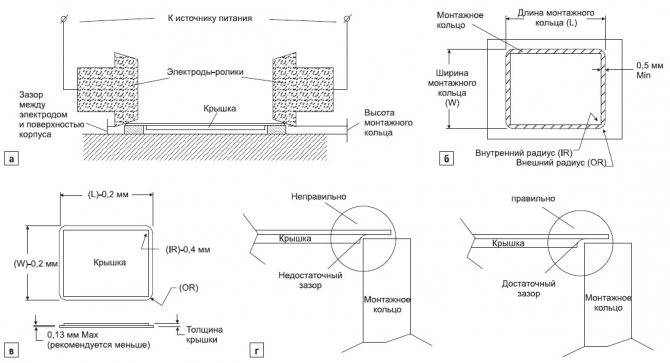

Требования, предъявляемые к геометрии и материалу корпусов и крышек герметизируемых изделий

- Минимальная высота монтажного кольца (ободка основания) или расстояние между плоскостью, где происходит сварка, и нижележащей плоскостью основания корпуса или выводов должна составлять 0,5 мм (рис. 4а). Иначе может произойти касание электродами не только места сварки, но и поверхности корпуса. При потере электродами контакта возможны искрения и прожиги крышки.

- Внешние габариты крышки не должны превышать внешние габариты монтажного кольца (ободка основания) корпуса (рис. 4б, в). Рекомендуется использовать крышки, у которых внешние габариты меньше соответствующих размеров монтажного кольца на 0,2 мм (0,008”), однако крышки с габаритными размерами, равными размерам монтажного кольца, также могут привариваться удовлетворительно.

- Внутренние габаритные размеры ступенькообразной крышки (рис. 4б, в) должны быть меньше соответствующих размеров монтажного кольца (ободка основания) минимум на 0,2 мм (0,008″). Однако при проектировании необходимо учесть допуски на размеры кольца и крышки, радиус вытрава ступеньки (рис. 4г), а для автоматической раскладки крышек — еще и допуск на точность механического перемещения крышки на кольцо.

- Радиус скругления углов крышки должен быть равным радиусу скругления углов монтажного кольца (ободка основания), при этом составлять как минимум 0,5 мм и не превышать 1,5 мм. Для ступенькообразной крышки внутренний радиус скругления должен быть больше внутреннего радиуса скругления монтажного кольца на 0,4 мм (рис. 4б, в).

- Толщина края крышки для сварки должна составлять 0,1±0,03 мм (0,004±0,001″).

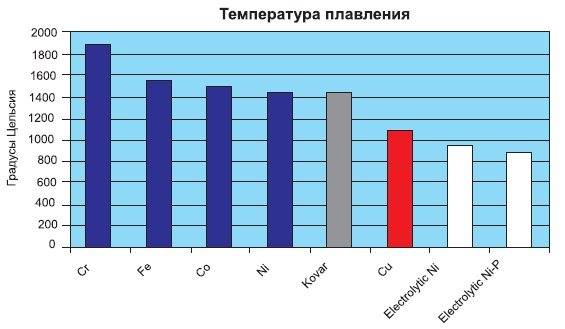

Стандартными материалами крышки и уплотнительного кольца являются:

- ковар (53%Fe, 29%Ni, 17%Co, 0,3%Mn, 0,2%Si, 0,02%C) — температура плавления +1450 °C;

- фени 42 (58%Fe, 41%Ni, 0,4%Mn, 0,2%Si, 0,05%C (max)) — температура плавления +1427 °C;

- никель — температура плавления +1454 °C;

- сталь.

Рис. 4. Схемы корпусов и крышек герметизируемых изделий

Основным материалом все же выбирается ковар — из-за близкого значения его коэффициента температурного расширения (КТР = 6,2) с керамикой (КТР = 6,8 при температуре +25…+400 °С) и стеклом (КТР = 6,3–7 при температуре +25…+400 °С).

Вне зависимости от того, какой материал является основным для реализации шовно-роликовой сварки, рекомендуется использовать крышки и уплотнительные кольца с предварительным плакированием одним из следующих материалов:

- никель (слой 3 мкм);

- золото (1 мкм).

Основным материалом для плакирования является никель. При этом различают никель, нанесенный электролитическим методом, и химический. На рис. 5 приведены температуры плавления различных материалов. Видно, что химический никель имеет более низкую температуру плавления, нежели электролитический, из-за включений фосфора. Однако включение в никель фосфора приводит к коррозионному растрескиванию материала под действием напряжения.

Рис. 5. Температуры плавления различных материалов

Сварочный процесс: схема изготовления

При самостоятельной сборке аппарата необходимо учитывать закон Джоуля-Ленца (Q=I² Х R Х t), в котором говорится: тепловая энергия выделяется в проводниках в определённом количестве пропорционально их сопротивлению, коэффициенту силы тока во времени и в квадрате.

Специалисты советуют уделять должное внимание самодельному механизму, учитывать большую потерю энергии в тонких проводах, использовать электроцепь высокого качества. Виды контактной сварки:. Виды контактной сварки:

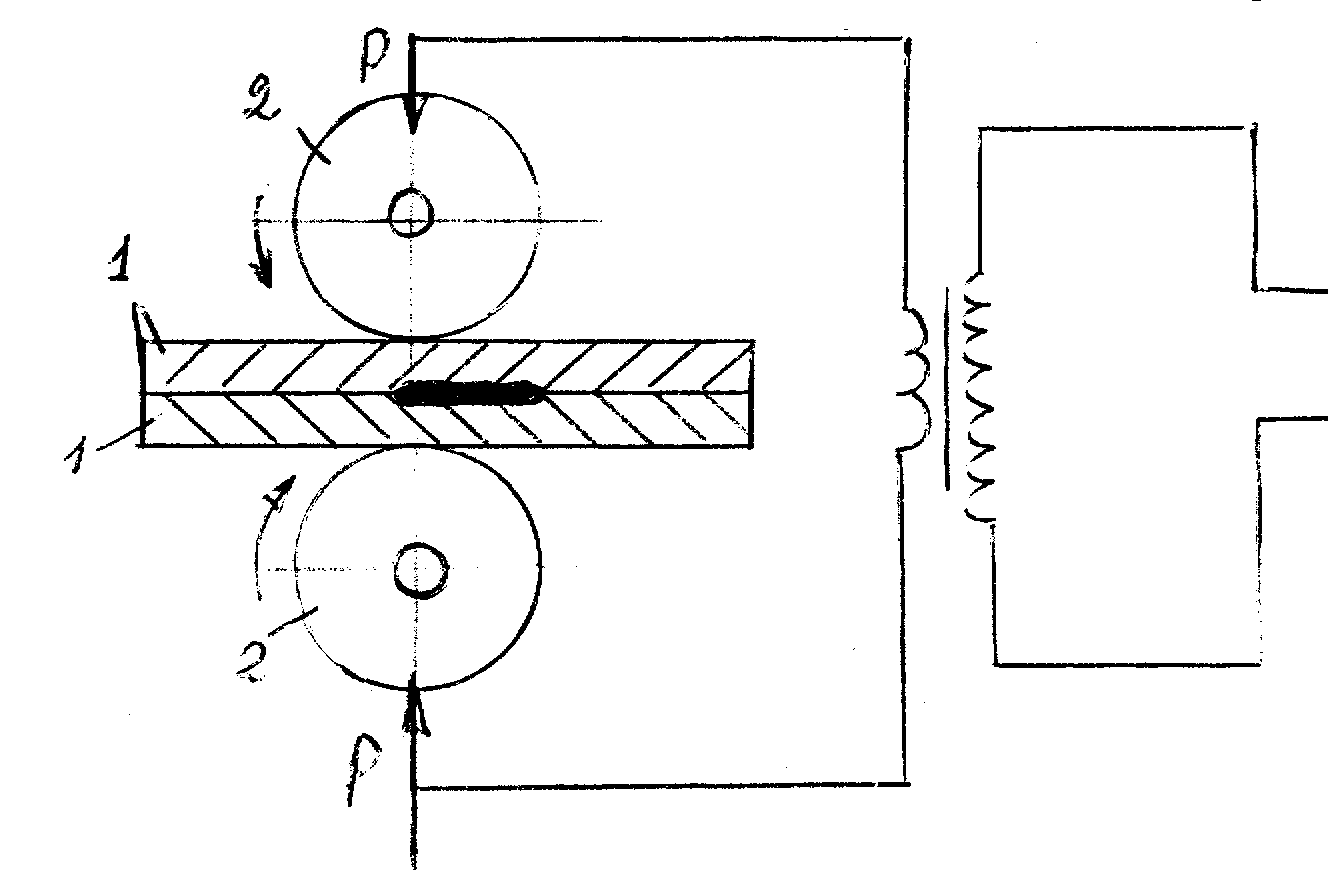

Виды контактной сварки:

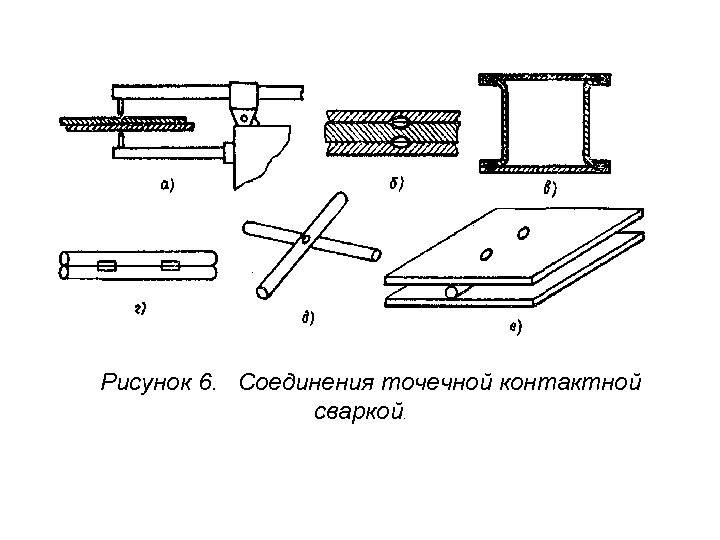

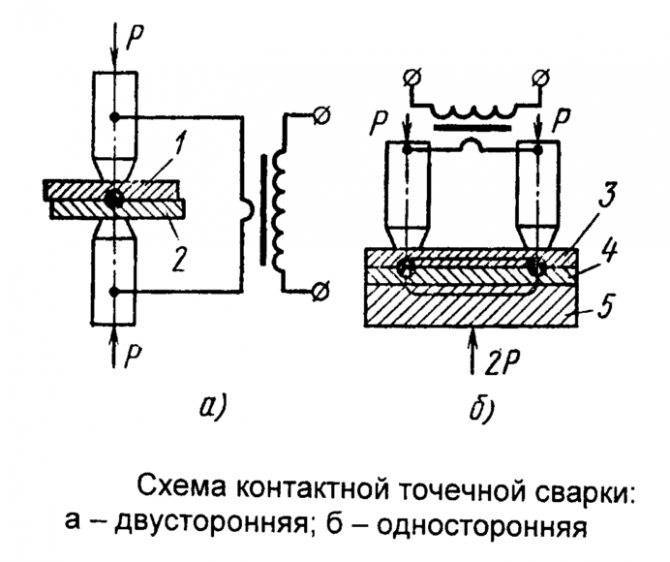

В точечной сварке технология аппарата основана на тепловом воздействии тока. Это обеспечивает сварку детали как в одной, так и в нескольких точках.

Перечислим несколько существующих ступеней в технологии точечной сварки:

- Совмещаемые компоненты соединяются и размещаются между электродами устройства. Следует расположить компоненты плотно прилегая друг к другу. Это обеспечит формирование уплотняющего пояса возле расплавленного ядра, что не позволит выплёскивание раскалённого метала во время импульса.

- Следующий шаг – нагревание деталей. Они становятся термопластичны, что даёт возможность их видоизменения. Сделать сварку высокого качества возможно в домашних условиях, главное – соблюдать ключевые принципы технологии: поддерживать скорость движения электродов, постоянную величину давления и плотное соединение всех частей.

Контроль качества сварных соединений

Контроль качества сварки при шовной и точечной контактной сварке имеет особо важное значение, поскольку процесс протекает очень быстро и характер формирования соединения скрыт от внешнего наблюдения. К образованию таких дефектов в сварном шве, как непровары, могут приводить различные факторы

Это и состояние поверхностей деталей и электродов, качество сборки, непостоянство режимов сварки. Кроме непроваров, при сварке могут возникать горячие трещины, выплески металла и раковины.

Наибольшую опасность представляют непровары, они существенно снижают эксплуатационные характеристики соединения, такие как прочность и герметичность. Наружные и внутренние выплески металла ухудшают внешний вид изделия и могут засорять магистрали. Трещины и раковины могут влиять, в основном, на герметичность и, в меньшей степени на прочность, поскольку находятся вне зоны наибольших рабочих напряжений.

При контактной сварке обычно применяют комплексный контроль соединений, начиная с контроля оборудования, приспособлений, состояния поверхностей деталей и электродов, проверки качества сборки и заканчивая контролем самого сварного соединения.

Контроль готового сварного соединения достаточно сложная задача при контактной сварке. Для этого применяется радиографический метод контроля рентгеновскими лучами. С помощью этого метода неразрушающего контроля хорошо выявляются трещины, раковины, выплески.

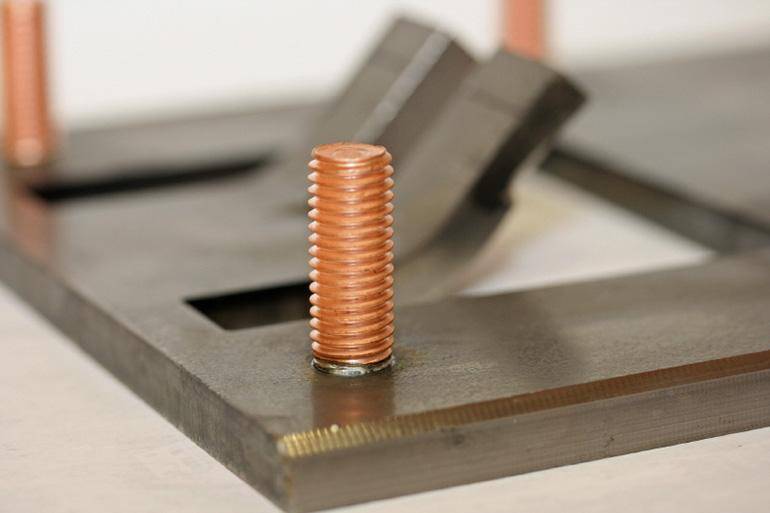

Сфера применения конденсаторной сварки

Подобная технология применяется в таких отраслях промышленности и народного хозяйства, как:

- Автомобилестроение. Популярна конденсаторная сварка в мастерских по кузовному ремонту. В отличие от электродуговой сварки, конденсаторная не способствует прожиганию и деформации краев обрабатываемых элементов. В дальнейшем соединение не требует дополнительной обработки.

- Радиоэлектроника. Конденсаторный метод применяют для пайки деталей, не соединяющихся стандартными способами или выходящих из строя при длительном нагреве.

- Ювелирные работы, изготовление медицинских инструментов и аппаратов, коммуникационных шкафов.

- Строительство. Конденсаторный метод используют при прокладке трубопроводов, возведении зданий и мостов.

Конденсаторная сварка используется для соединения металлов однородного типа.

Конденсаторная сварка используется для соединения металлов однородного типа.

Технология

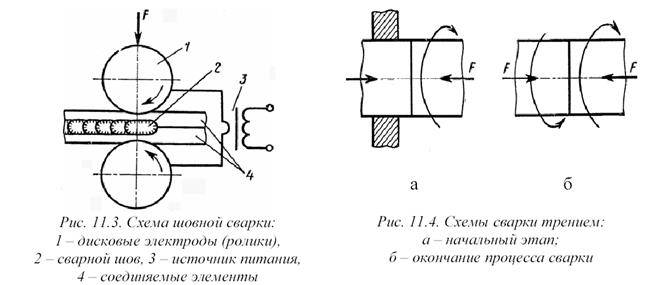

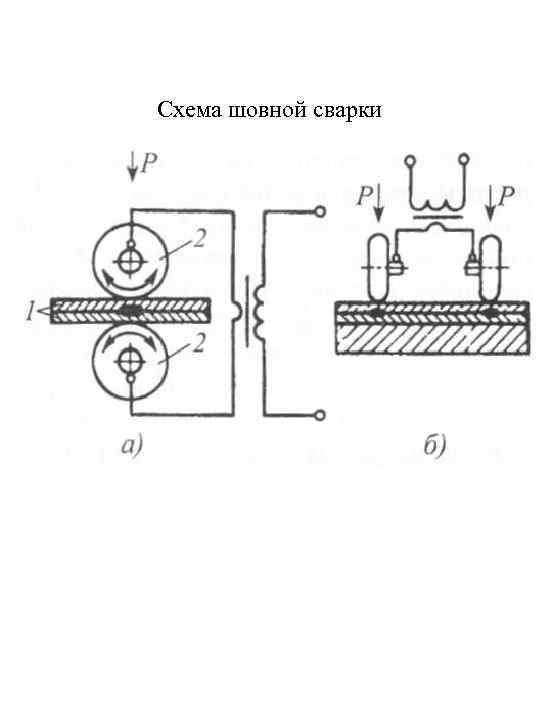

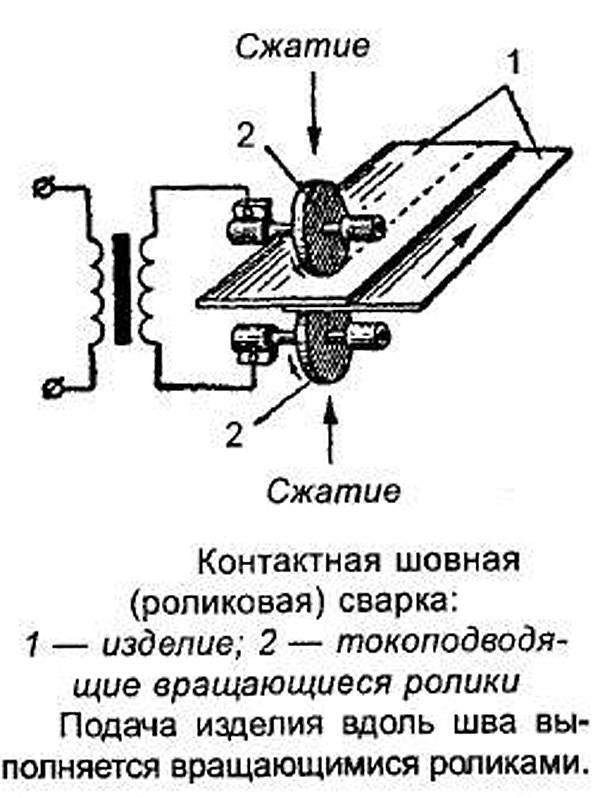

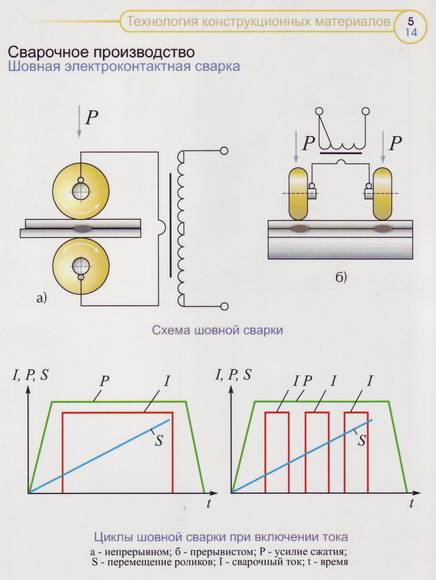

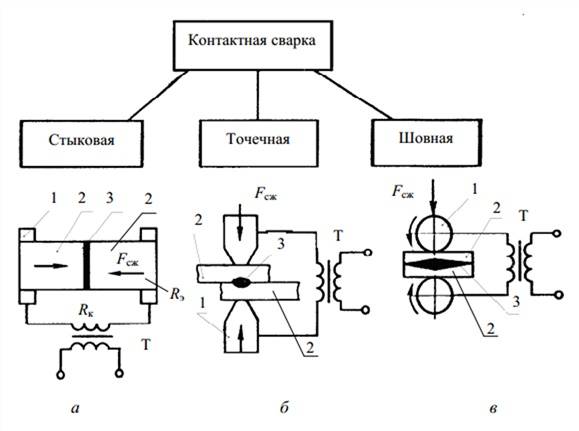

Исходя из описания выше могло сложиться впечатление, что контактная шовная сварка — это дело одной минуты. Достаточно просто прокатать детали через два ролика и шов готов. Но это не совсем так. Существует три основных технологии формирования шва на роликовом станке: непрерывная, прерывистая и шаговая. Давайте рассмотрим их подробнее.

Непрерывная сварка

Непрерывная сварка — это то, что мы как раз и представляем, когда слышим о шовной сварке. Детали устанавливают между двумя роликами и прокатывают, одновременно с этим на металл воздействует сварочный ток. Ток подается непрерывно, отсюда и название технологии. Казалось бы, все просто. И данная технология наверняка применяется повсеместно.

Но нет. Непрерывная сварка — самая невостребованная и непопулярная разновидность шовной сварки. А все потому, что ролики-электроды часто перегреваются, соединение получается некачественным и такой метод подходит только для работы с деталями толщиной до 1 миллиметра.

Прерывистая сварка

А вот прерывистая сварка на деле оказалась самой популярной и востребованной. Здесь, как не трудно догадаться, детали все так же прокатываются между двумя роликами. Только ток поступает прерывисто. Чтобы соединение получилось герметичным необходимо грамотно настроить частоту импульсов тока и скорость вращения роликов. В идеале сварные точки должны немного перекрывать друг друга.

Шаговая сварка

Метод шаговой сварки заключается в том, что детали так же расположены между роликами, но во время подачи тока не используется прокатка. Т.е., деталь остается неподвижной, когда с помощью тока формируется сварочная точка. Затем деталь прокатывают на небольшое расстояние, чтобы сделать следующую точку.

Шаговая сварка используется редко. Но она просто незаменима, когда нужно сварить алюминий методом шовной сварки, поскольку нагрев металла будет незначительным. При шаговой сварке и ролики, и сама деталь практически не нагреваются. А при сварке алюминиевых сплавов это большое преимущество.

Особенности сварного процесса

При точечном сваривании к месту соединения металлических деталей применяется кратковременный импульс электрического тока, длительность которого меняется в пределах 0,01-0,1 секунды.

При этом в зоне наложения электродов кромки изделий расплавляются, приобретают общее ядро. После подачи тока детали остывают под давлением для кристаллизации этого ядра, а также его полного остывания.

Технические данные машин контактной сварки.

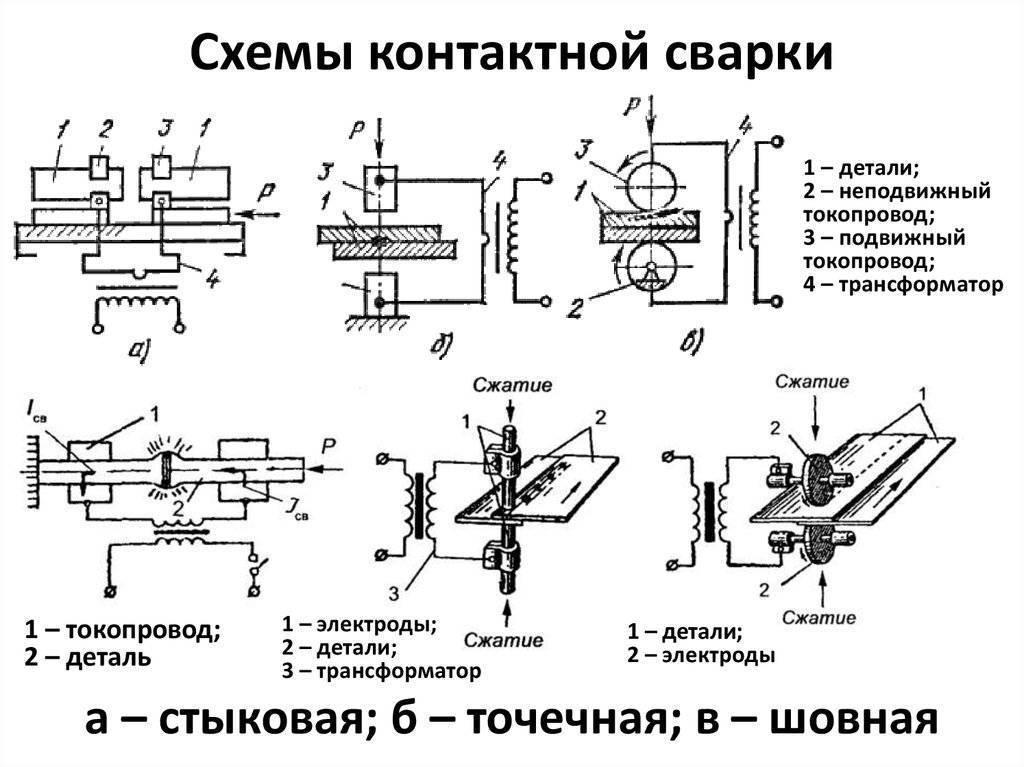

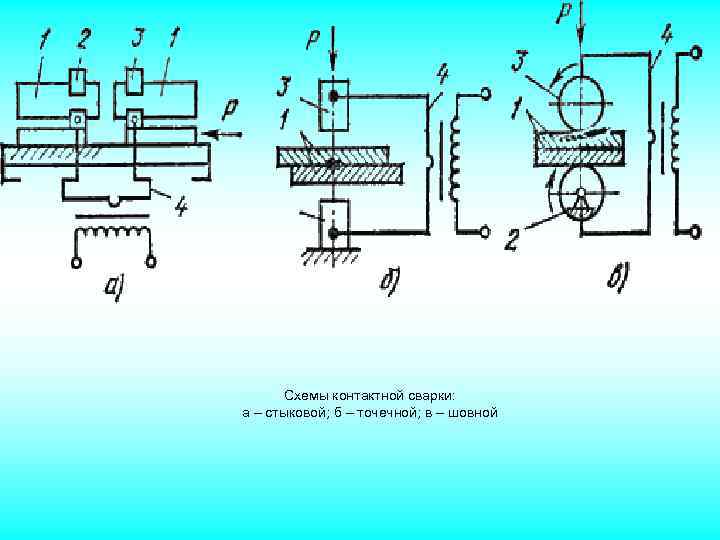

Основные способы контактной сварки:

- точечный метод;

- шовный или роликовый способ;

- стыковая контактная сварка.

Особенности такого вида сварки заключаются в том, что он не требует повышенных мер безопасности. Прижатие деталей друг к другу приводит к образованию уплотняющего пояска между ними без выплеска расплавленного металла.

Но давление с деталей стоит снимать с некоторой отсрочкой, чтобы обеспечить им лучшую кристаллизацию, проковывание и добиться устранения неоднородностей.

Достоинства точечной сварки ‒ экономичность, высокая механическая прочность швов, возможность автоматизировать рабочие процессы. Недостатки контактной сварки заключаются в отсутствии герметичности созданных сварочных швов.

Обеспечить сварные швы высоким качеством позволит предварительная подготовка. Детали очищаются от всех видов загрязнений при помощи специальных щеточек, методом опескоструивания, травления в кислотах, а также иными способами.

Сборку перед сваркой важно выполнить таким образом, чтобы она обеспечила точное и плотное прилегание металлических изделий друг к другу. В противном случае, зазор между деталями уменьшит и поглотит часть давления на них, осадочное давление снизится, появится разброс прочности сварных точек

В целом, это снизит прочностные характеристики сварного шва, сделает его уязвимым для негативных факторов извне

В противном случае, зазор между деталями уменьшит и поглотит часть давления на них, осадочное давление снизится, появится разброс прочности сварных точек. В целом, это снизит прочностные характеристики сварного шва, сделает его уязвимым для негативных факторов извне.