Как предотвратить

Когда мы рассмотрели причины залипания электрода, дадим ряд пошаговых рекомендаций:

- подготовьте правильно поверхности под сварку и крепление массы — зачистите, освободите от коррозии, краски, битума;

- подберите правильные расходники в зависимости от толщины металла и сварочного аппарата;

- приобретите качественные отечественные или импортные электроды;

- подготовьте электроды, открытые просушите в течение получаса при температуре 100—110 градусов;

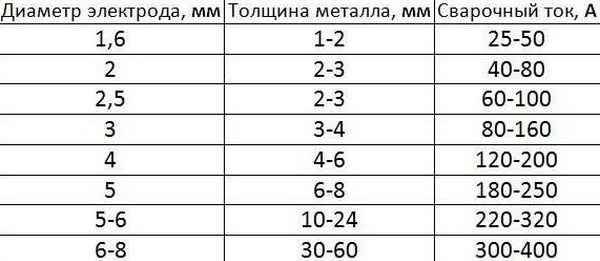

- настройте правильно инвертор — выставите ток, согласуясь со специальными таблицами;

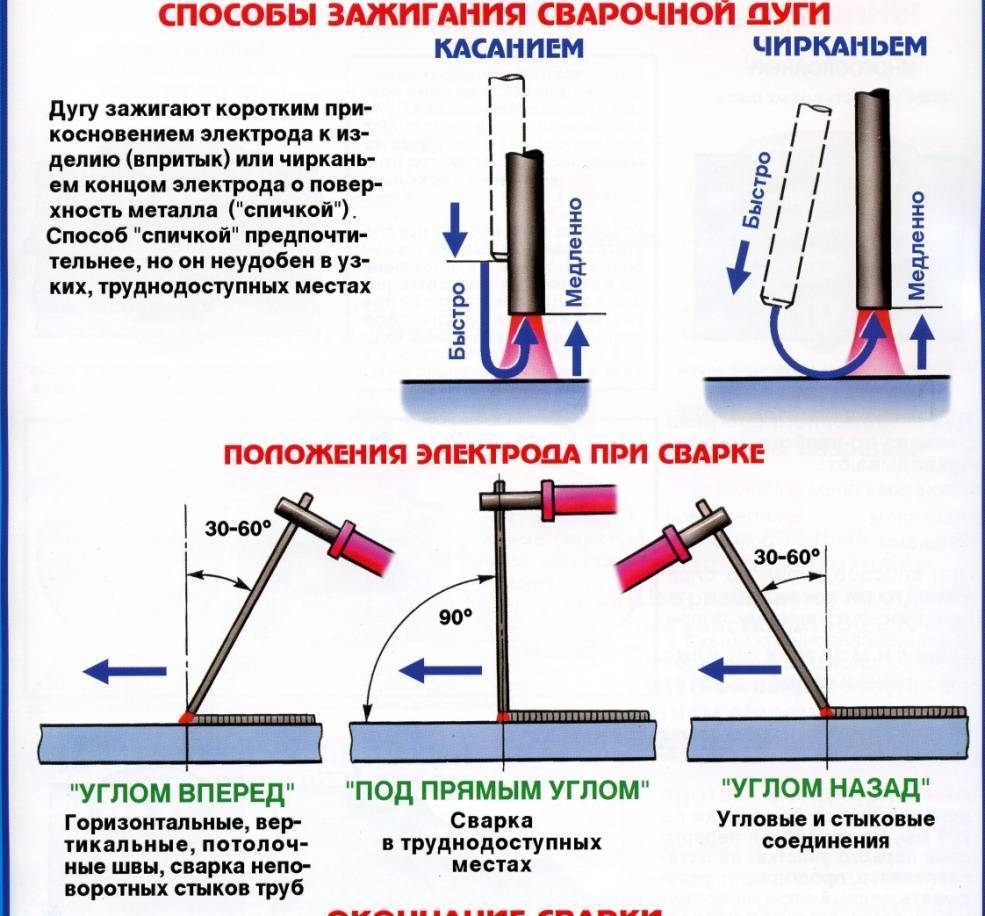

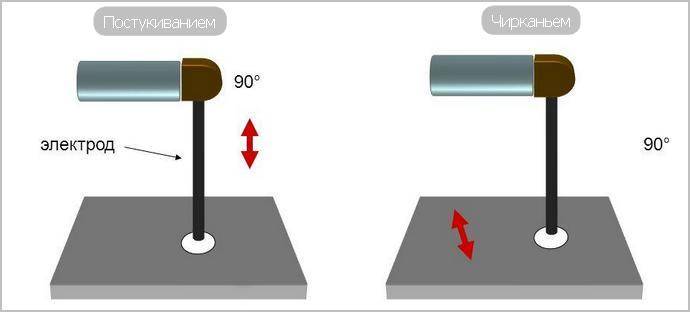

- научитесь поджигать дугу правильно — чирканьем по металлу;

- обеспечьте достаточную длину дуги.

Теперь вам известны распространенные ошибки начинающего сварщика и методы правильной эксплуатации инвертора. Чистите металл, пользуйтесь качественными электродами, настраивайте правильно сварочник.

Лечение и профилактика залипания электродов

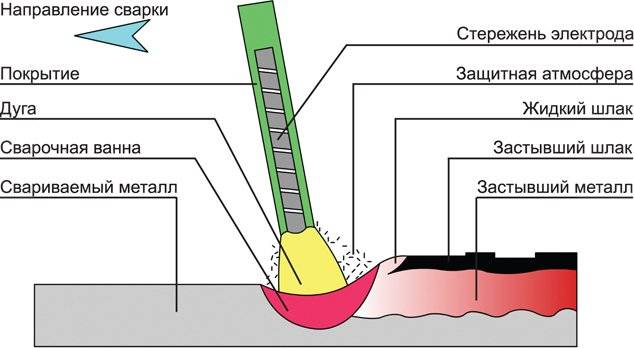

Схематическое изображение процесса сварки. Прежде всего избавляемся от ненужной влаги. Прокалку расходников часто делают дома в духовке при температуре 180 – 200°С. Конечно, домашняя духовка лучше, чем ничего. Но такой способ – не лучший вариант просушки с технологической точки зрения. Оптимальной была бы специальная печка для прокалки сварочного материала.

Для работы с такими печками есть свои правила. Если у электродов покрытие основное, их нужно прокаливать в течение двух часов при температуре 250°С. Перед началом прокалки нужно уточнить в спецификациях предел текучести данных расходников, он должен быть не выше 355 N/мм. Нужно уточнить, что все вышесказанное касается высоколегированных расходников. Низколегированные виды в прокалке не нуждаются.

Всех этих «печных» сложностей можно избежать полностью, если выполнять правила хранения и вскрытия упаковок расходников. Здесь всего одно правило: после вскрытия полиэтиленовой влагонепроницаемой упаковки с электродами можно работать в течение 8-ми часов без опасения за их состояние.

Если время после вскрытия упаковки превышает 8-часовой рубеж, расходники лучше прокалить в течение одного часа с температурой всего 100°С – «береженного бог бережет». Лучшие электроды для инверторной сварки – это расходники, которые правильно хранили.

Как зажечь дугу электродом?

Об условиях хранения сварочных расходников нужно сказать отдельно. Самое оптимальное решение – специальные отдельные склады, которые нужно отапливать зимой и поддерживать сухой воздух с постоянной температурой не ниже 14°С. Влажность не должна превышать 50-ти процентов. Понятно, что без кондиционеров таким складским помещениям не обойтись. Чаще всего расходники уложены штабелями.

В этом случае особое внимание должно быть направлено на нижние коробки. Если соблюдать все требования по хранению, у электродов срок годности может стать неограниченным

Но даже в этом случае лучше предварительно опробовать «старые» электроды после долгого хранения перед основными сварочными работами. Такая проверка ни к чему не обязывает, она простая и быстрая. Зато вы сможете избежать одного из самых неприятных вопросов в работе с металлами: почему опять прилипают электроды при сварке инвертором?

Правильная настройка силы тока и напряжения – также обязательная процедура в рамках профилактики залипания электродов. К этой же группе действий можно отнести и отработанную технологию поджига дуги.

Почему прилипает электрод при сварке

Известно, что в сварочных работах основным расходным сырьем являются электроды. Выпускаются они в разнообразии и подходят для соединения разных металлов в особых условиях эксплуатации. При правильно подобранном материале наплавки и режиме пользования, устраняются многие неблагоприятные явления и некачественные соединения. В таких работах требуется соответствие техническим нормативам, а также высокий профессионализм исполнителя. Ведь существует много причин прилипания сварочных электродов.

Перед выпуском расходное сырье подвергается разным уровням контроля, что гарантирует высокое качество приобретаемой продукции. При покупке потребителю остается только сделать правильный выбор и использовать в соответствии с нормативами для достижения определенной эффективности.

Кроме правильного производства, изготовитель должен обеспечить соответствующее хранение и транспортировку своей продукции. Ведь в результате залипания электродов может испортиться конструкция сварного шва и портиться инвертор.

Какие могут быть причины прилипания электродов при проведении работ?

Основной причиной сливания основного металла с расходником, является достаточное покрытие на сварочном электроде. В основном именно конец электрода является уязвимой областью, где осыпается обмазка. Без этой обмазки дуга останется незащищенной, не стабильной, приводя к залипанию.

Электроды могут залипать из-за их сырости. При увлажненной обмазке дуге трудно зажигаться, где не поможет также повышенный объем рабочего тока. Из-за этого материал лучше заменить другим.

Другой причиной залипания может быть скопление влаги покрытием. Сварными электродами во влажном состоянии не желательно работать из-за большого объема водорода в сварочном шве. Это станет причиной появления трещин и дальнейшего залипания.

Также электроды могут залипать в результате несоответствующего рабочего режима. Большинство специалистов бояться перепаливания главного металла и выбирать слабые режимы. В результате недостаточной силы тока, для зажигания дуги не достаточно энергии. Даже при ее коротком зажигании, заряд исчезает и электрод залипает

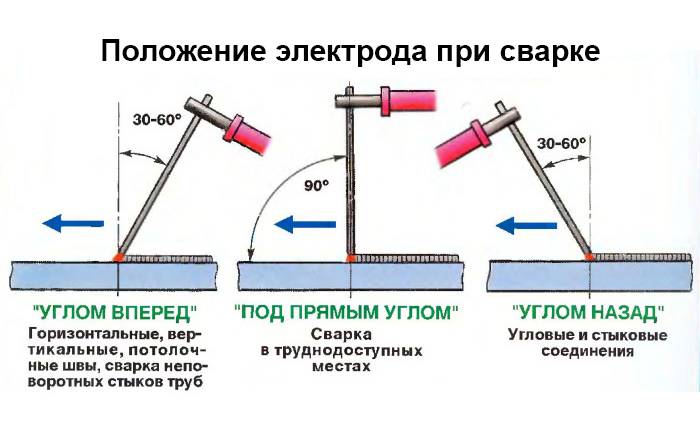

Поэтому следует обращать пристальное внимание на соответствующий выбор сварочного режима. Также нужно пользоваться оборудованием с точным изменением параметров (особенно при пользовании электродов с малым диаметром). Электроды во время сварки могут липнуть при низком уровне профессионализма, так как может понадобиться опыт зажигания электродов определенного размера и знание деталей работы с разными положениями

Нужно уверенно ловить саму дугу и ее размещение, иначе она будет прерывистой (при высоком размещении электрода) или будет появляться залипание (при его низком положении). Уровень размещения дуги зависит от определенной марки и диаметра электрода

Электроды во время сварки могут липнуть при низком уровне профессионализма, так как может понадобиться опыт зажигания электродов определенного размера и знание деталей работы с разными положениями. Нужно уверенно ловить саму дугу и ее размещение, иначе она будет прерывистой (при высоком размещении электрода) или будет появляться залипание (при его низком положении). Уровень размещения дуги зависит от определенной марки и диаметра электрода.

Элементарной причиной залипания электрода при инверторной сварке является его плохое качество. При приобретении дешевых материалов часто могут проявляться негативные явления.

Рекомендации при сварочных работах

Основные рекомендации к устранению залипания при сварочных работах является следующее:

- наличие дополнительной опции «антизалипания» на современном оборудовании. Но в сложных ситуациях опция окажется малоэффективной, но позволит легче и проще проводить сварные работы;

- правильно выбирать электроды и режимы эксплуатации. Иногда для стабилизации горения дуги достаточно увеличивать силу тока;

- просушивать и прокаливать расходные материалы перед работами, устраняя лишнюю влагу;

- проводить проверку концов у электродов перед первым зажиганием и дальнейшими работами из-за возможного наличия шлаков или осыпания обмазки.

svarkagid.com

Покрытия электродов: какие бывают

Для понимания проблемы, почему расходник прилипает, нужно рассмотреть типы покрытий электродов. Чаще всего на рынке встречаются изделия с рутиловым и основным покрытием. На практике разница в использовании этих обработок существенная.

Основное покрытие применяется для создания ровного шва. Электроды с основным покрытием способны гарантировать создание прочного шва, который будет стойким к коррозии, различным нагрузкам. Даже если готовое металлическое изделие нужно будет эксплуатировать при низких температурах, это будет доступно с созданием шва электродом с основным покрытием. Перед использованием проводника рекомендовано прокалывание. Не забывайте о зачистке металлического основания и устранении грязи.

Проводники с рутиловым покрытием чаще используются новичками, поскольку ими просто варить. С их помощью реально создавать прочные соединения даже на загрязненном основании. Если есть возможность очистить металл, выполните это, но даже в противном случае можно будет сделать надежное соединение.

Рутиловые расходники предназначены для сварки постоянным или переменным током. В работе образуется мало грязи, поэтому они популярны в кругах сварщиков

Устранение и предотвращение проблем залипания

Устранение явления прилипания довольно простое. Для этого нужно использовать качественные расходные материалы, выставить нужный режим и подготовить детали перед сваркой. И, конечно же, потребуется немного опыта в поджигании дуги.

Подготовка материалов

Элементы, которые хранились в сухом помещении с хорошей системой вентиляции, не нуждаются в дальнейшей обработке, тем более, если взялась партия в заводской упаковке. При попадании влаги на поверхность необходима тщательная просушка. Поговорим о применяемых методах в домашних условиях, если произошло отсыревание комплекта.

Предлагаем «народные» средства для осуществления термообработки:

- При помощи электрической духовки – газовая не подойдет, так как нагрев не рекомендуется проводить на открытом огне. Для этого нужно поднять температуру до 200 градусов, поместить внутрь техники пучок стержней, прожарить в течение 2 часов и оставить там до полного остывания.

- Прогревание строительным феном, где на моделях существует функционал выставления температурного режима. Подбирается емкость, диаметр которой сопоставим с отверстием инструмента. Туда помещаются электроды и затем на них направляется горячий воздух.

- Построение печи занимает больше времени, но для людей, собирающихся работать со сваркой на постоянной основе, это дает гарантию результативности. Мы не будем затрагивать процесс стройки, так как на расшифровку данной темы потребуется написать новую статью.

Для осуществления электросварки неответственных узлов вполне подойдут вышеперечисленные способы. Однако, если специалист хочет повысить свои навыки и имеет для этого финансовые возможности для достижения отличных результатов, мы рекомендуем приобрести специальное профессиональное оборудование, такое как термопенал или муфельную печь.

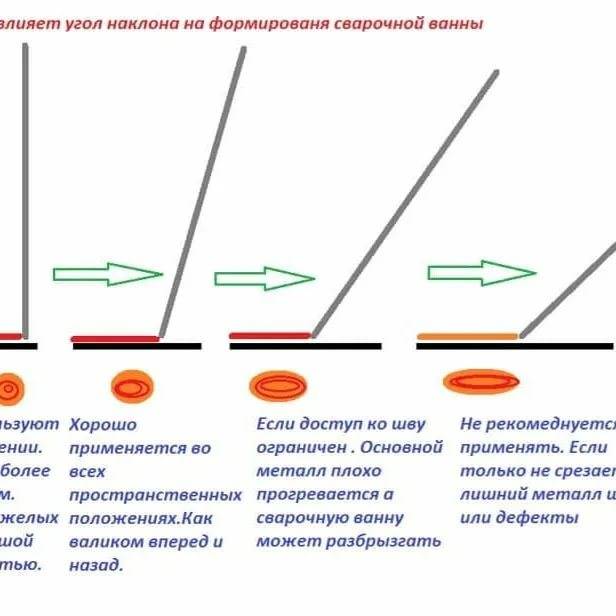

Правильная настройка оборудования

Выставив правильные настройки для сварочного инвертора, вы не только предотвратите залипание электрода, но и улучшите качество сварочного шва. Ниже вы можете ознакомиться с рекомендуемыми параметрами, которые следует установить на своем аппарате.

| Мощность электрического потока | Диаметр расходника в миллиметрах | Толщина металлического сплава (мм) |

| 25-50 | 1-2 | 1,6 |

| 40-80 | 2-3 | 2 |

| 60-100 | 2-3 | 2,5 |

| 80-160 | 3-4 | 3-4 |

| 80-160 | 3-4 | 4-5 |

Но учтите, что это приблизительные значения и нужно полагаться не только на учебные таблицы, но и приобретать собственный опыт. Мы рекомендуем всем новичкам начинать с низкого значения мощности тока и увеличить ее постепенно. Со временем вы начнете понимать, какие параметры необходимы в каждом отдельном случае.

Правильное поджигание дуги

Правильный поджиг дуги позволяет избежать залипания. Что нужно делать двумя основными способами:

- постукиванием;

- чирканием.

Если опыта работы не так много, то лучше разжигать дугу коротким чирканием, напоминающим чиркание спичкой по коробку. При этом электрод нужно держать перпендикулярно плоскости детали. Как только дуга разгорелась, нужно наклонить его на 15о назад, и, не задерживаясь на одном месте плавно и равномерно вести шов вдоль намеченной линии. Это не дает кончику залипнуть.

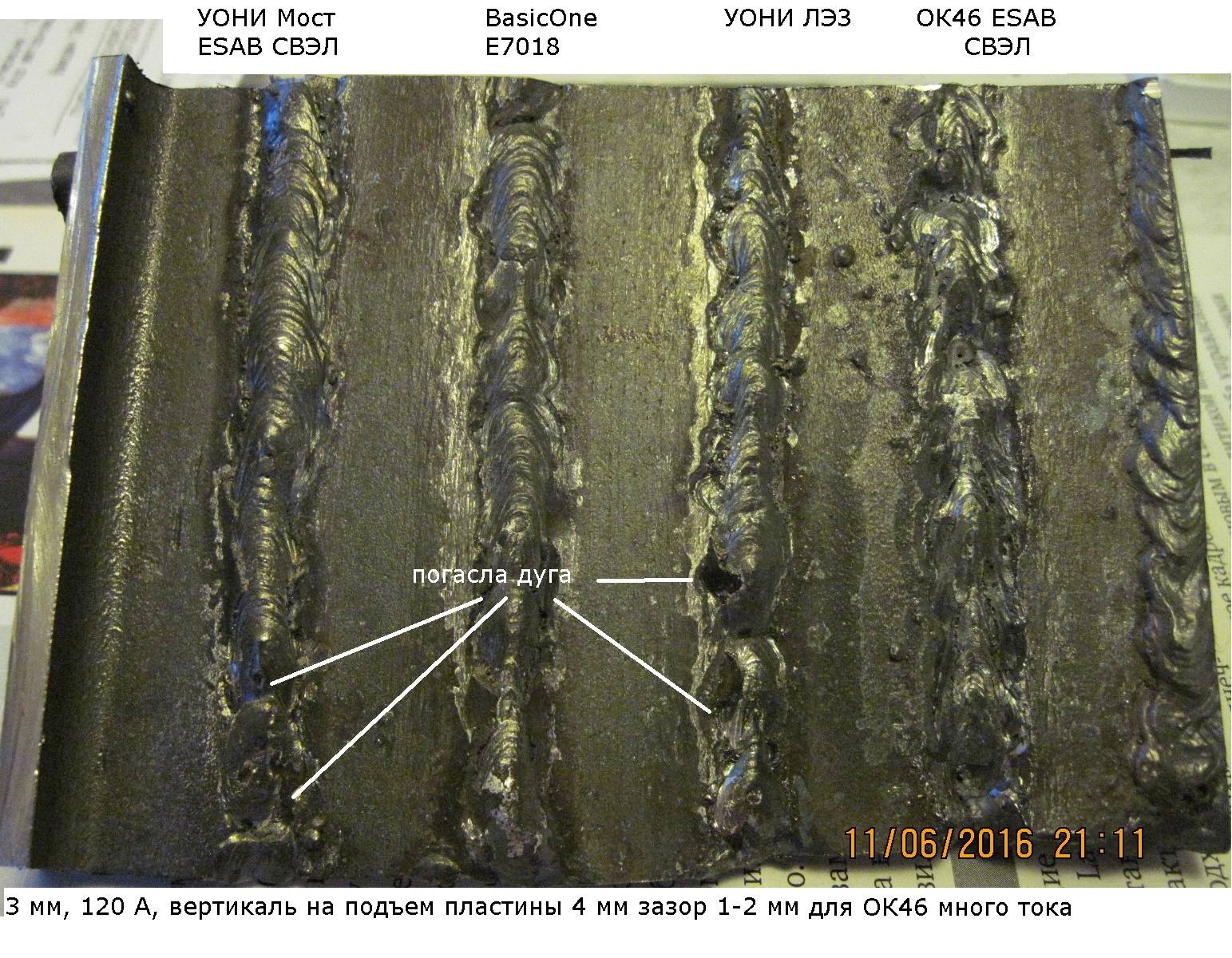

При этом важно сохранять постоянный зазор между кончиком стержня и заготовкой. Превышение длины дуги приводит к неполному провару и повышает риск срыва горения. Не следует также наклонять держатель под слишком острым углом

Не следует также наклонять держатель под слишком острым углом

При этом ухудшаются условия прогрева заготовки, сужается сварочная ванна, и шов получится непрочным. Для того, чтобы электрод не залипал, необходимо пользоваться сухими и качественными сварочными материалами. Следует также правильно выставлять параметры работы сварочного аппарата

И, наконец, важно применять правильные приемы розжига дуги

Причины, из-за которых прилипает электрод при сварке

Вот основные причины, которые приводят к тому, что электрод прилипает к металлу:

- Отсыревшие электроды или электроды низкого качества;

- Неправильные регулировки сварочного аппарата. В данном случае речь идёт о токе для сварки, значит он слишком маленький;

- Свариваемый металл плохо подготовлен, на нем чрезмерно много ржавчины или загрязнений;

- Отсутствие опыта у сварщика.

Итак, чтобы разобраться с проблемой прилипания электрода при сварке, нужно разобраться с каждой из вышеперечисленных причин.

Сырые электроды или низкого качества

В электродах отсыревает обмазка. После долгого хранения или вследствие воздействия влаги, обмазка подвергается изменениям. В результате этого электроды будут плохо гореть, увеличится разбрызгивание металла, а стержень все время будет липнуть к поверхности.

Для того чтобы решить данную проблему достаточно будет прокалить электроды в духовке. Также, частично решить проблему способна сушка электродов на батарее отопления. При этом главным правилом является надлежащее хранение электродов. Хранить электроды для сварки нужно в сухом помещении.

Также, причиной залипания электрода может быть продукция низкого качества. В интернете можно найти немалое количество отзывов и всевозможные рейтинги электродов. Так получится определить наиболее качественную и хорошую продукцию.

Неправильные регулировки сварочного аппарата

В данном случае речь идёт о сварочном токе. Если параметры сварочного тока подобраны неверно, то электроды будут все время прилипать к металлу.

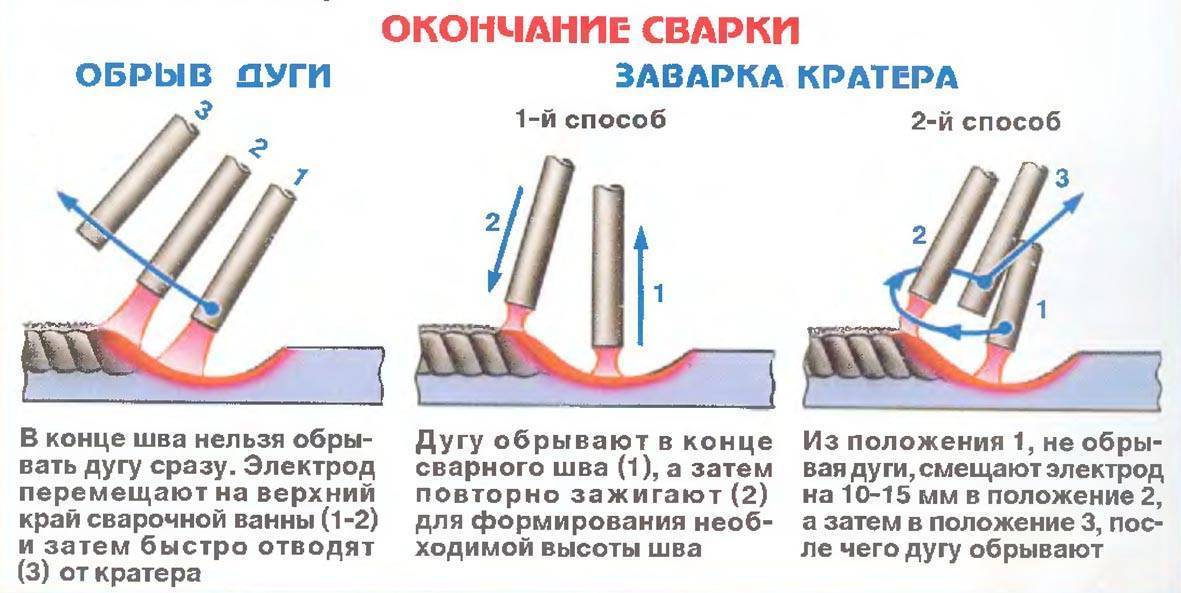

Низкий сварочный ток приводит к тому, что сварочная дуга нестабильная, она все время обрывается, а это приводит к залипанию электродного стержня. Чтобы определиться с параметрами сварочного тока, можно воспользоваться нижеприведённой таблицей.

В ней указаны значения сварочного тока для каждого диаметра электродов, в зависимости от толщины свариваемого металла.

Плохо подготовленный металл

Наличие толстого слоя ржавчины и загрязнений на поверхности металла, также приводят к возникновению данной проблемы. Отсутствие хорошего контакта, это верный шаг к залипанию электрода.

Поэтому перед сваркой, нужно тщательно подготовить металл — удалить с него ржавчину, масляные пятна, участки с краской. Есть марки электродов, которые менее чувствительны к ржавому металлу, а есть, наоборот, которые не терпят загрязнений и все время прилипают из-за этого.

Как выбирать и как хранить электроды

Чтобы не прогадать с маркой электродов при покупке, необходимо заранее определиться с толщиной свариваемых деталей, что предполагает допустимую толщину сварочного шва; с возможностями вашего аппарата, а именно выходной ток и характер тока (постоянный, переменный)

Важно знать, что требуемое значение силы тока напрямую зависит от диаметра используемого электрода

Состав сердечника должен быть схож со свариваемым металлом, это означает, что существуют электроды, предназначенные для работ по нержавеющей стали, чугуну, высокоуглеродистой, легированной стали, алюминию и т.д.

Определившись с составом сердечника, выберите нужный тип и толщину обмазки. Покрытие, обусловленное содержанием карбоната кальция, карбоната магния называют основным. Его используют для сварки на постоянном токе, там, где требуется максимальное качество соединений, например, для легированных сталей. Шов таких соединений обладает малой окислительной способностью.

Рутиловые электроды пригодны для работ на переменном и постоянном токе, хорошо зажигают дугу и не так разбрызгивают металл. Основной компонент этих электродов – двуокись титана. Жизнеспособность соединений, выполненных такими электродами значительно выше нежели у кислых электродов.

Для электродов с кислым покрытием характерно легкое отделение шлака, но для работы в закрытых помещениях использовать их не рекомендуется, так как они выделяют достаточно едкий газ.

Основной характеристикой электродов с целлюлозным покрытием является малое шлакообразование, но такие соединения могут давать холодные трещины.

В целом все типы обмазок хорошо обеспечивают стабильность дуги и защиту шва от взаимодействия с воздухом. Рутиловые электроды считаются наиболее популярными для производства бытовых работ.

Сила тока и неисправности аппарата

При неправильном определении допустимой силы тока электрод может прилипать к основанию. Для предотвращения такой проблемы научитесь пользоваться таблицами определения силы тока в зависимости от диаметра электрода. Кончик электрода не должен слишком погружаться в сварочную ванну, что приводит к залипанию. Однако иногда теоретической базы будет недостаточно для создания аккуратного шва. Именно поэтому поможет только практика.

Изначально вы можете бояться увеличения тока из-за рисков образования дыр. По этой причине стык может не провариваться, из-за чего происходит прилипание.

Как устранить залипание электрода

Устранение явления прилипания довольно простое. Для этого нужно использовать качественные расходные материалы, выставить нужный режим и подготовить детали перед сваркой. И, конечно же, потребуется немного опыта в поджигании дуги.

Подготавливаем материалы

Элементы, которые хранились в сухом помещении с хорошей системой вентиляции, не нуждаются в дальнейшей обработке, тем более, если взялась партия в заводской упаковке. При попадании влаги на поверхность необходима тщательная просушка.

Поговорим о применяемых методах в домашних условиях, если произошло отсыревание комплекта.

Предлагаем «народные» средства для осуществления термообработки:

- При помощи электрической духовки – газовая не подойдет, так как нагрев не рекомендуется проводить на открытом огне. Для этого нужно поднять температуру до 200 градусов, поместить внутрь техники пучок стержней, прожарить в течение 2 часов и оставить там до полного остывания.

- Прогревание строительным феном, где на моделях существует функционал выставления температурного режима. Подбирается емкость, диаметр которой сопоставим с отверстием инструмента. Туда помещаются электроды и затем на них направляется горячий воздух.

- Построение печи занимает больше времени, но для людей, собирающихся работать со сваркой на постоянной основе, это дает гарантию результативности. Мы не будем затрагивать процесс стройки, так как на расшифровку данной темы потребуется написать новую статью.

Для осуществления электросварки неответственных узлов вполне подойдут вышеперечисленные способы. Однако, если специалист хочет повысить свои навыки и имеет для этого финансовые возможности для достижения отличных результатов, мы рекомендуем приобрести специальное профессиональное оборудование, такое как термопенал или муфельную печь.

Приступаем к настройке оборудования

Эффективность мероприятия будет зависеть от того, как вы сможете соотнести толщину сварного материала, диаметр электрода и мощность тока. Все эти параметры отображены в таблице технического паспорта аппарата. Стоит внимательно их изучить, но в то же время и понимать, что это базовые данные и отклонения от нормы вполне допустимы при условии, что специалист имеет большой опыт и содержит устройство в полном порядке. Для каждого сырья прописаны свои параметры тока, например, для пластин, толщиной в 3 мм необходимо установить 100/120 А. Не все аппараты имеют в своей комплектации трансформатор с регулировкой

Тем, кто пользуется старыми моделями, важно переместить подключение кабеля до уровня, когда ток перестает прожигать сварную точку

Важно знать! Во избежание прожога (образование дырок) на конструкции, сделанной из тонкостенного материала или при работе с кузовами автомашин следует набраться опыта. Для этого возьмите ненужную деталь и начните сварку, где методом проб и ошибок вы подберете необходимый режим мощности аппарата, постепенно повышая силу тока

Кроме того перед началом работы стоит проверить специальным тестером напряжение в сети. Убедившись, что линия не перегружена, вы сможете приступить к реализации плана. В противном случае стоит дождаться стабилизации проблемы. Если скачки повторяются раз от раза, то приобретите стабилизатор, он поможет вам бесперебойно и спокойно осуществлять поставленную задачу.

Немаловажное значение имеет правильное сочетание кабеля массы и держателя:

- Шестнадцатижильный медный провод с наружным диаметром в 11,5 миллиметров подходит для материала с тонкой стенкой.

- Для сваривания более толстого образца подойдет 25-ти жильный кабель с отверстием 13,5 мм.

Учимся правильно создавать плазменный ствол

Если вы новичок в деле, то мы предлагаем вам простой способ, освоив который вам легко будет перейти к профессиональному методу розжига.

Для этого ведите электродом, как спичкой по коробку, у вас получится чирканье. При этом рабочий элемент старайтесь держать перпендикулярно заготовке. После того как дуга разгорелась, следует расходник наклонить назад под углом в 15 градусов и быстрыми движениями вести шов по намеченной линии. Главное условие – непрерывность в работе, так как остановка даже на короткое время грозит срывом горения.

В современных аппаратах существует высокочастотный розжиг, который позволяет образовывать плазменный ствол без непосредственного касания материала. То есть при приближении расходника за счет токов высокой частоты создается дуга, что сопровождается жужжащим треском.

Мы предоставляем вам наглядное пособие, посмотрев которое вы поймете, почему липнут электроды при сварке на инверторе и что необходимо сделать для предотвращения этого:

Неисправности инверторных устройств

Перед ремонтом инверторного сварочного аппарата своими руками желательно ознакомиться с принципом действия, а также с его электронной схемой. Их знание позволит быстрее выявить причины поломок и постараться своевременно устранить их.

Электрическая схема

В основу работы этого устройства заложен принцип двойного преобразования входного напряжения и получения на выходе постоянного сварочного тока путём выпрямления высокочастотного сигнала.

Использование промежуточного сигнала высокой частоты позволяет получить компактное импульсное устройство, располагающее возможностью эффективной регулировки величины выходного тока.

Поломки всех сварочных инверторов условно можно разделить на следующие виды:

- неисправности, связанные с ошибками в выборе режима сварки;

- отказы в работе, обусловленные выходом из строя электронного (преобразовательного) модуля или других деталей устройства.

Метод выявления неисправностей инвертора, связанных с нарушениями в работе схемы, предполагает последовательное выполнение операций, производимых по принципу «от простого повреждения – к более сложной поломке». С характером и причиной поломок, а также со способами ремонта более подробно можно ознакомиться в сводной таблице.

Там же приводятся данные по основным параметрам сварки, обеспечивающие режим безаварийной (без отключения инвертора) работы устройства.

Особенности эксплуатации

Обслуживание и ремонт сварочных аппаратов инверторного типа отличается рядом особенностей, связанных со сложностью схемы этих электронных агрегатов. Для их ремонта потребуются определённые знания, а также умение обращаться с такими измерительными приборами, как цифровой мультиметр, осциллограф и подобные им.

В процессе ремонта электронной схемы сначала производится визуальный осмотр плат с целью выявления обгоревших или «подозрительных» элементов в составе отдельных функциональных модулей.

Если в ходе осмотра никаких нарушений обнаружить не удаётся – поиск неисправности продолжается путём выявления нарушений в работе электронной схемы (проверки уровней напряжения и наличия сигнала в её контрольных точках).

Для этого потребуется осциллограф и мультиметр, приступать к работе с которыми следует лишь при наличии полной уверенности в своих силах. Если возникли какие-либо сомнения по поводу своей квалификации – единственно верным решением будет отвезти (отнести) прибор в специализированную мастерскую.

Специалисты по ремонту сложных импульсных устройств оперативно найдут и устранят возникшую неисправность, а заодно и проведут техобслуживание данного агрегата.

Порядок самостоятельного ремонта

В случае принятия решения о самостоятельном ремонте платы – рекомендуем воспользоваться следующими советами опытных специалистов.

При обнаружении в ходе визуального осмотра сгоревших проводов и деталей следует заменить их новыми, а заодно и переткнуть все разъёмы, что позволит исключить вариант пропадания контакта в них.

Если такой ремонт не привел к желаемому результату – придётся начать поблочное обследование цепей преобразования электронного сигнала.

Для этого необходимо найти источники, в которых приводятся эпюры напряжений и токов, предназначенные для более полного понимания работы этого агрегата.

Ориентируясь на эти эпюры с помощью осциллографа можно последовательно проверить все электронные цепочки и выявить узел, в котором нарушается нормальная картинка преобразования сигнала.

При сомнениях в работоспособности этой платы можно попробовать заменить её исправной (от другого, работающего инвертора) и попытаться вновь запустить сварочный аппарат.

В случае благоприятного исхода останется только отдать свою плату в ремонт или заменить её купленной новой. Таким же образом следует поступать и при появлении подозрений в исправности всех других модулей или блоков сварочного аппарата.

В заключении напомним, что ремонт любых сварочных агрегатов (и инверторов, в частности) считается достаточно сложной процедурой, требующей определённых навыков и умения обращаться со сложной измерительной техникой.

При наличии малейших сомнений в своём профессионализме следует воспользоваться помощью специалистов и предоставить им возможность вернуть неисправный аппарат в работу.