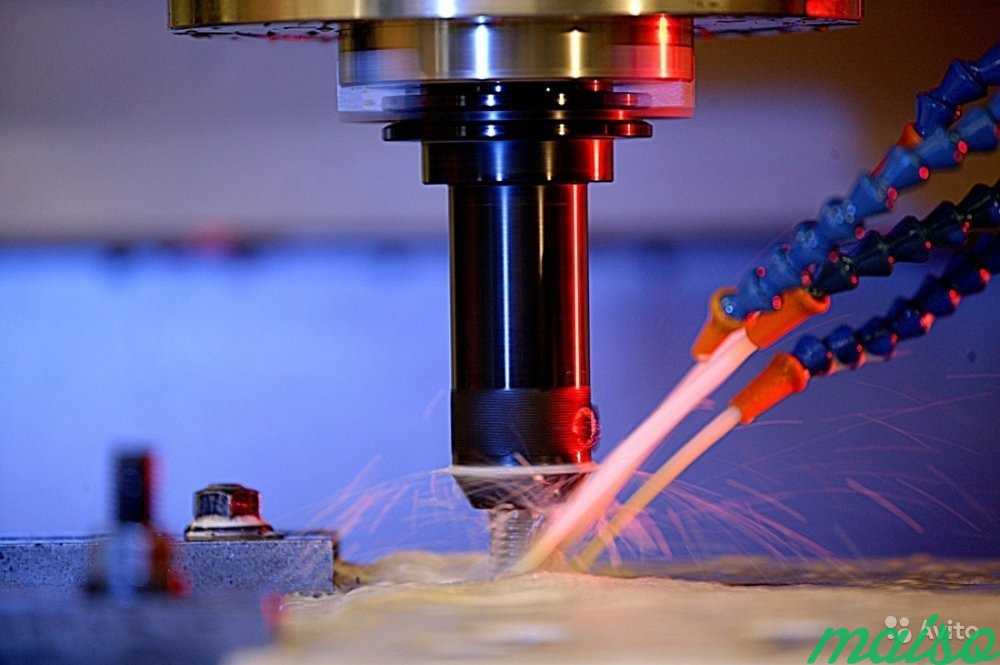

СОЖ под высоким давлением

Используя охлаждающую жидкость через шпиндель, вы убедитесь, что охлаждающая жидкость для ЧПУ доставляется именно в нужное место, где она принесет наибольшую пользу. Следующее преимущество заключается в резком увеличении давления и объема охлаждающей жидкости, подаваемой в эту зону. Конечно, это улучшает отвод стружки и, следовательно, снижает потребность в сверлении внахлест, но охлаждающая жидкость под высоким давлением — это то место, где охлаждающая способность «охлаждающей жидкости» действительно проявляется.

Проблема с охлаждением жидкости в том, что она может быть неравномерной. Одна капля попадает в инструмент здесь, другая попадает на заготовку там, третья отскакивает от стружки, и консистенции недостаточно. В результате туман и потоки воздуха почти так же хорошо охлаждают. Исключение составляют такие материалы, как титан, которые плохо проводят тепло. Для таких работ незаменима охлаждающая жидкость. Но алюминий, например, очень хорошо проводит тепло. Трудно отличить струю от тумана, если у вас действительно не работает отличная струевая система.

Есть еще одна проблема с охлаждающими жидкостями. Это называется «шоковое охлаждение». Если не будет достаточно охлаждающей жидкости, чтобы предотвратить настоящий нагрев карбида, происходит то, что случайные капли охлаждают твердосплав. В один момент становится очень-очень жарко, в следующий момент падает большая капля (всплеск, шипение!), И она резко охлаждается до низкой температуры. Это приводит к микротрещинам фрезы, которые могут значительно снизить прочность инструмента. Всегда уточняйте у производителя инструмента, особенно в случае высокопроизводительных вставных инструментов, есть ли точка, в которой необходимо отключить подачу СОЖ и использовать струю чистого воздуха для продления срока службы инструмента.

Альтернативой может служить охлаждающая жидкость высокого давления. Используя очень высокое давление, а также большие объемы, система предназначена для подачи такого количества охлаждающей жидкости, что почти все тепло будет отведено, прежде чем оно сможет накопиться. На практике это означает более высокие скорости резания, большее количество об / мин на шпинделе, более высокую скорость съема материала и более длительный срок службы инструмента. Например, предположим, что вам нужно просверлить тысячи отверстий в каком-то материале, для чего требуются твердосплавные сверла.

Что такое СОЖ?

Аббревиатура СОЖ расшифровывается как Смазочно-охладительные жидкости. Охладители необходимы для постоянной эксплуатации оборудования. Использование в работе облегчает работу и позволяет выполнять несколько задач:

- Жидкость дает охлаждение резцу. Таким образом, деталь в полной безопасности, так как интенсивная нагрузка повышает вероятность перегрева. Охладительная жидкость способна продлить срок службы.

- Во время обработки заготовка нагревается, что повышает риск загрязнения. СОЖ необходим для создания конструкций из чистого металла, так как удаляет загрязнения.

- Смазка повышает производительность токарного станка.

- Кроме охлаждения СОЖ смазывает площадь соприкосновения с изделием. Снижается нагрузка на аппарат, что продлевает срок его жизни.

СОЖ применяется во всех видах изготовки металлоконструкций сверления, проката, точения, штамповки, резания и других видах обработки. Отличное повышение эффективности, качества и безопасности деталей – главные достоинства СОЖ.

Классы опасности эмульсола для человека и окружающей среды

В соответствии с ГОСТ 12.1.007-76 класс опасности эмульсола для человека определяется по компоненту, оказывающему наиболее вредное воздействие на организм.

Предельно допустимую концентрацию (ПДК) вредных веществ в воздухе рабочей зоны и классы их опасности регламентирует ГОСТ 12.1.005.

Самый популярный в нашей стране эмульсол ЭКС-А относится к III классу опасности, но ему на смену приходят менее токсичные составы (например, смазка для форм и опалубочных конструкций OILCOOL FORM имеет IV класс опасности).

В процессе применения эмульсола возможна термическая деструкция его компонентов, что приводит к повышению класса опасности.

Основные меры безопасности при работе с эмульсолами:

- применение технологий производства, исключающих контакт персонала с вредными веществами;

- использование индивидуальных средств защиты (спецодежды, респираторов, очков), соблюдение правил гигиены;

- обеспечение надлежащей вентиляции производственных помещений, промышленной чистоты по требованиям ГОСТ Р 50558-93;

- организация контроля воздуха в рабочих зонах по ГОСТ 12.1.005-88.

Согласно документу «Перечень и коды веществ, загрязняющих атмосферный воздух» код загрязняющего веществ «эмульсол» – 2868, где число 28 означает принадлежность к группе «Прочие соединения», а число 68 – порядковый номер вещества в ней.

Расчет выбросов вредных веществ в атмосферу производится по ГОСТ 32602-2014, а их предельно допустимые значения регламентирует ГОСТ 17.2.3.02-2014.

Класс опасности отработанных эмульсолов зависит от содержания масла или нефтепродуктов: при количестве до 15% отходы относятся к IV классу опасности, а свыше 15% – к III.

Виды, состав и характеристики

Существует десятки видов СОЖ, которые различаются по составу и характеристикам. Выполняемые функции для одинаковы, но каждый по-разному вид повышает эффективность того или иного действия при работе со станком.

Масляные

Главным компонентом охладителя является минеральное масло, которое смешивается с минеральными элементами. В составе сож находятся такие вещества: антиизносные, антифрикционные и антизадирные присадки. Также присутствуют ингибиторы и средства против оксидаций и появления туманностей.

Характеристики веществ:

- Антиизносные присадки – уменьшают износ рабочих инструментов.

- Антифрикционные присадки – технические масла.

- Антизадирные – защищает инструменты от перегревания и износа при тяжелых условиях.

- Ингибиторы – используются для защиты инструментов от коррозийных реакций.

- Противотуманные присадки – снижают риск возникновения маслянистых туманов.

Эмульсол – маслянистая жидкость, которая изготавливается из веретенного масла и нескольких присадок. Главное преимущество – отличная защита от коррозии. В сочетании с водой становится универсальной жидкостью, которая прекрасно справляется с защитой и охлаждением.

Но также, маслянистый раствор имеет недостатки – низкая степень охлаждения, в сравнении с остальными видами жидкостей.

Синтетические

Средство используется для абразивной обработки металлических заготовок. Состоит из нескольких присадок, которые обладают сбалансированным составом. Если смешать синтетическую жидкость с водой вы получите прозрачную микроэмульсию.

Синтетическая СОЖ – отличный охладитель для токарных станков, так как охлаждение её главное преимущество.

Синтетический охладитель снижает риск дымообразования на рабочем месте. Используется в различных составах воды.

Состав образован из устойчивых минералов, которые справляются с пенообразованием.

Эта жидкость применяется не всегда. Ей пользуются при работе с определенными металлами: сталь, чугун, сплавы из стекла и алюминия, нержавеющая сталь.

Полусинтетические

В отличие от предыдущего вида жидкости, он не только отлично охлаждает станок, но ещё и смазывает детали.

В составе имеет небольшое количество минеральных масел, которые смешаны с небольшим количеством других минеральных добавок.

Эмульсол, который является главным компонентом, позволяет эффективно смазывать и охлаждать детали оборудования.

Эмульсол лучше подходит для токарных станков, которые специализируются по работе с тяжелыми металлами.

Эмульсия используется для некоторых видов работ, лучше всего для абразивной обработки чугуна. Но это не единственный вид работы, сюда относится лезвийная и точильная обработка сложных металлов.

На водной основе

Жидкости на основе воды имеют одну функцию – смазывание деталей. Хоть они не являются охладителями, но лучше всех смазывают заготовленные материалы и оборудование.

Существует множество водянистых растворов, но расскажем об одном из основных:

- Водный раствор с небольшим содержанием соды (0.8%) и нитрата натрия (0.25%). Защищает заготовки и инструменты от коррозии.

- Кипяченая вода с содержанием тринатрийфосфата – 1.5%. Используется для обтачивания заготовок.

- Раствор воды с 2-3% эмульсола и небольшим количеством кальцинированной соли (1.5%). Используется для ускоренной обработки, но имеет низкое качество очистки.

Подача водянистых сож на токарном станке помогает ускорить работу по обработке материалов.

Что такое хорошая охлаждающая жидкость

Главные задачи СОЖ — охлаждать и смазывать зону резания, удалять стружку от фрезы и обеспечивать коррозионную защиту. Наиболее эффективно эти задачи решаются при надлежащей чистоте и правильном подборе продукта. Прежде чем мы перейдем к демонстрациям, давайте рассмотрим основные виды&bsp;СОЖ, основные их отличия и возможности. Существуют четыре основные типа охлаждающей жидкости: нерастворимые чистые масла, водорастворимые, синтетические и полусинтетические.

Чистые масла — это нефтяные или минеральные масла, которые не растворяются в воде. Исторически, такие масла были первыми жидкостями, которые применялись в качестве охлаждающей жидкости в процессе обработки. Однако, на современных станках с ЧПУ такие масла практически полностью были заменены различными смесями смазок и присадок, которые смешиваются с водой. Чистые масла обычно используются для таких процессов, как зубофрезерование, где скорость резания и температура низкие, а смазка и эвакуация стружки имеют первостепенные значения. Станки HAAS не предназначены для работы с чистыми маслами.

Растворимые масла представляют собой эмульсию, состоящую из 50–80% масла плюс присадки, которые смешиваются с водой. Высокая смазывающая способность делает их эффективными для тяжелых режимов работы и защищает детали от ржавчины. Также они, как правило, являются наименее дорогим выбором. С другой стороны, растворимые масла склонны к бактериальному заражению и их охлаждающая способность не самая лучшая. Кроме того, они имеют более высокий показатель выноса со стружкой и более низкий срок стойкости, чем у других СОЖ.

Синтетические охлаждающие жидкости не содержат натуральных масел, обладают превосходной охлаждающей способностью и мало выносятся со стружкой. Они также обладают высокой биологической стабильностью и имеют удвоенный срок службы по сравнению с растворимыми маслами. С другой стороны, они более дорогие и смазывающая способность у них не такая хорошая. Их обычно используют при шлифовании и легкой обработке. Синтетические масла чувствительны к концентрации и, как правило, хуже защищают станок и детали от ржавчины.

Полусинтетические охлаждающие жидкости являются гибридами растворимых и синтетических СОЖ с содержанием масла в диапазоне от 5 до 50% объема концентрата. Такая СОЖ больше уходит со стружкой, но лучше охлаждает, чем растворимые СОЖ и лучше смазывает, чем синтетические. Полусинтетические СОЖ с содержанием масла до 50% устойчивы к коррозии и также сводят на нет большинство последствий бактериальной инфекции. Однако, они обычно на 20% дороже, чем сопоставимые растворимые СОЖ. Полусинтетика обеспечивает увеличение срока службы СОЖ в баке как минимум на 50%.

Теперь, когда мы сравнили все типы охлаждающей жидкости, Вы можете ясно увидеть, что полусинтетика имеет наибольшее количество положительных оценок. Такие СОЖ могут стать вашим лучшем выбором. Именно эта СОЖ используется здесь, на заводе Haas Automation.

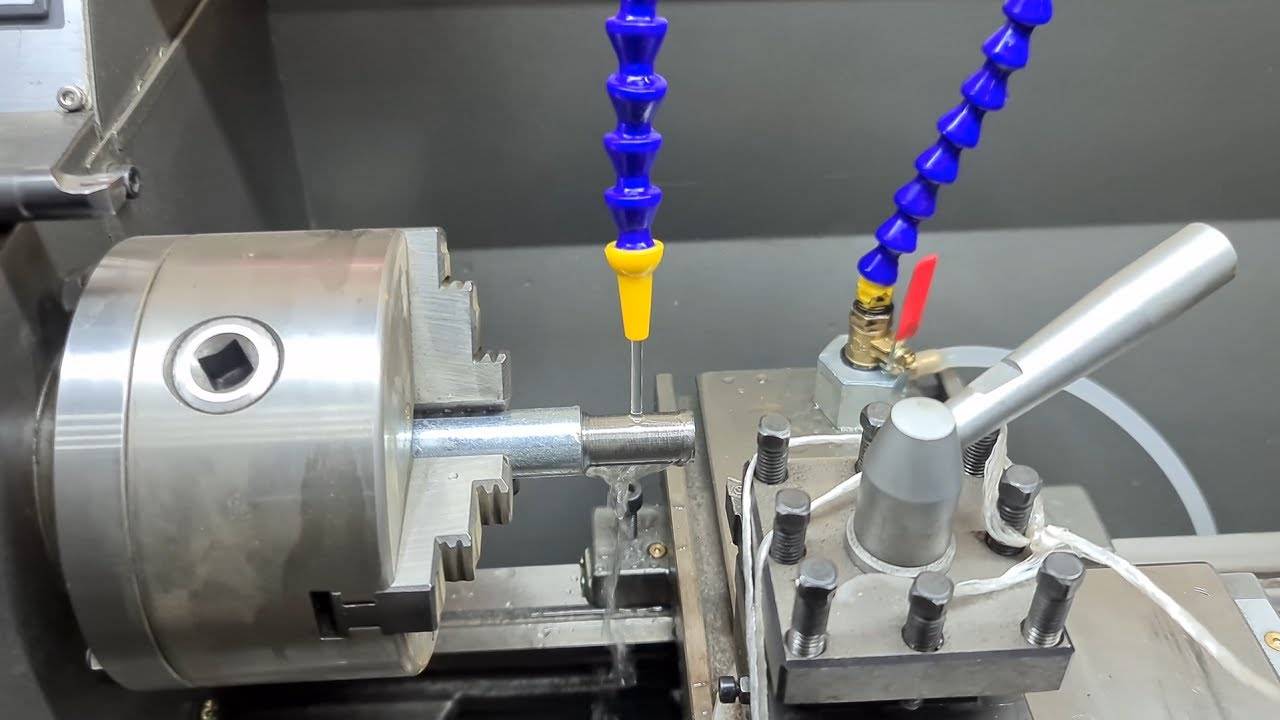

Системы охлаждения

Система охлаждения станка в общем виде состоит из:

- резервуара-отстойника;

- насоса (обычно центробежного);

- фильтров воды;

- направляющих и отводящих устройств.

Объём резервуара зависит от вида выполняемой операции. При обильном тепловыделении при резании (например, обдирочном, силовом шлифовании) количество подаваемой в единицу времени жидкости возрастает, поэтому резервуар должен быть больше.

Конструкция фильтров определяется требованиями к шероховатости обработанной поверхности. При необходимости помимо отстойника, магнитного сепаратора и других устройств грубой очистки на станках хонинговальных, полировальных, отделочного шлифования применяют центробежные, бумажные и другие устройства тонкой очистки.

На станках, работающих с применением СОЖ предусматривают защитные устройства, предотвращающие разбрызгивание жидкости из рабочей зоны и попадание её в механизмы.

Подача СОЖ в зону обработки может производиться следующими способами:

- свободно падающей струёй;

- напорной струёй через сопловые насадки;

- в распылённом состоянии (струёй воздушно-жидкостной смеси).

Последний способ особенно успешно применяют в станках с ЧПУ при обработке быстрорежущими и твердосплавными инструментами металлов и сплавов точением, фрезерованием, сверлением, резьбонарезанием, развёртыванием, а также при обработке инструментами из сверхтвёрдых материалов.

Подачу СОЖ под давлением применяют с целью увеличить расход СОЖ через зону обработки и для вымывания стружки.

Условно, различают подачу СОЖ струёй под высоким давлением (не ниже 1,5 МПа) через сопла с выходными отверстиями диаметром до 0,8 мм и подачу СОЖ струёй под низким давлением (0,05–0,7 МПа) через сопла с отверстиями диаметром 2–5 мм. При подаче СОЖ струёй под высоким давлением требуется лучшая фильтрация и защита от разбрызгивания, чем при низком давлении. Эффективность применения СОЖ зависит от её расхода. Различные варианты подачи СОЖ показаны на рисунке.

а) б) в) г) д)

Варианты подачи СОЖ в зону резания: а — охлаждение по кольцу; б — подача направляющей трубой; в — подача через оправку; г — подача через шпиндель и оправку; д — подача в виде тумана.

Струя воздушно-жидкостной смеси подаётся в зону фрезерования

Как сделать сож для станка своими руками

Приготовить масляную или водорастворимую СОЖ своими руками реально в домашних условиях. Для этого нужно немного свободного времени и простой набор компонентов.

СОЖ своими руками потенциально опасен для вашего оборудования и здоровья! Мы не отвечаем за негативные последствия. Используя рекомендации из этой статьи, вы действуете на свой страх и риск!

Популярность смазочно-охлаждающих жидкостей (СОЖ) объясняется их широким спектром действия.

Они продлевают срок службы станка за счет охлаждения режущего инструмента, улучшают качество обработки, повышают скорость и производительность, делают выполнение операций более безопасным и комфортным.

Не всегда покупка готовой жидкости — самый простой и очевидный способ получить эти выгоды. Иногда проще подготовить СОЖ для станков своими руками.

Имеет ли право на жизнь самодельная СОЖ? Вы можете заменить дорогостоящие компоненты более доступными, но не сможете гарантировать, что полученная в домашних условиях жидкость будет правильно «работать».

Виды, состав и характеристики

Существует десятки видов СОЖ, которые различаются по составу и характеристикам. Выполняемые функции для одинаковы, но каждый по-разному вид повышает эффективность того или иного действия при работе со станком.

Изготовление своими руками

Существуют различные виды жидкостей, особенно водянистых. Можно долго перечислять виды и составы жидкостей, но вряд ли это вместится в одну статью. В нашей статье мы продемонстрируем только один пример охладителя, на основе масла.

Эмульсию сложно приготовить, так как для создания используется большое количество компонентов.

В нашем примере будем рассматривать рецепт эмульсии на основе жидкого мыла. Кроме того, нам понадобится нерафинированное подсолнечное масло, керосин и кальцинированная сода, а также некоторые предметы бытовой химии.

Большинство перечисленных веществ имеется в каждом доме, за исключением керосина.

Рецепт

- Залить жидкое мыло в граненый стакан, смешать с подсолнечным маслом, керосином и кальцинированной водой. Желательно подготовить 3 таких стакана и вылить в 1 емкость от 10 л.

- В полученную смесь добавляем половину стопки отбеливателя и четверть стопки моющего средства для посуды, например Fairy.

- Залить раствор теплой водой. Использовать емкость объемом в 10л. Лить воду до тех пор, пока емкость не будет полностью заполнена.

- Нагреть жидкость до температуры 90 градусов. При нагревании жидкость необходимо непрерывно перемешивать.

- Выливаем полученную смесь в емкость, и смешиваем с водой. Соотношение раствора с водой должно быть равно 1:3.

Наш раствор готов, можете смело использовать его на рабочем месте.

Если же нет некоторых компонентов, то вот вам более простой раствор. Возьмите и смешайте индустриально масло, воду и поверхностно-активное вещество.

Правила эксплуатации СОЖ для станков

Недостаточно просто залить детали небольшим количеством раствора, это может плохо отразиться на его работе.

Для повышения эффективности при работе на токарных станках придерживайтесь следующих правил:

- Расход жидкости не менее 10л на 1 минуту.

- Вещество должно располагаться в месте, которое нагревается больше остальных, например стружка от заготовочного материала.

- Подачу жидкости осуществлять после нагревания.

При работе со сложными металлами, большая часть жидкости должна уходить на заднюю поверхность резца.

Виды и применение смазочно-охлаждающих жидкостей

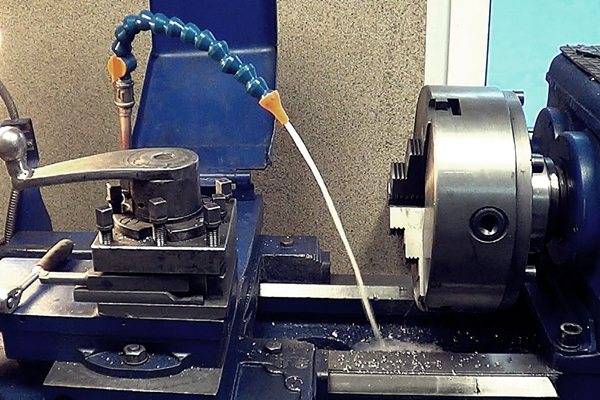

В процессе металлообработки всегда происходит сильное трение заготовки об инструмент. Особенно это является существенным для токарных станков, где резец сильно нагревается.

Интенсивное трение вызывает и преждевременный износ инструмента для холодной пластической деформации, особенно для таких операций, как скоростная многопозиционная высадка или холодное выдавливание.

Во всех этих случаях необходимо применение специальных смазочно-охлаждающих жидкостей.

Несмотря на то, что эта СОЖ является синтетической , она имеет минимальную стоимость, характерную для минеральных продуктов.

Эта СОЖ выпускается в форме концентрата. Она имеет янтарный цвет и приятный карамельных запах, не содержит формальдегидов, хлора и вторичных аминов, поэтому не оказывает вредного влияния на здоровье.

Изготовленная из синтетических компонентов с добавлением (до 15%) композиции минеральных масел, СОЖ EFELE CF-621 обладает хорошей биостойкостью и высокими эксплуатационными свойствами.

Это позволяет вести обработку металлов при меньшей концентрации раствора.

Горизонтальные фрезерные и токарные станки обладают гравитацией, способствующей удалению стружки

Не упускайте из виду преимущества гравитации для обработки. На вертикальных фрезах гравитация затрудняет извлечение стружки из глубоких отверстий. На токарных и горизонтальных фрезерных станках это упрощается благодаря силе тяжести. Отчасти заставляет задуматься, почему ни у кого нет станка, который режет снизу. Вам понадобится довольно сумасшедший оператор, чтобы он мог бросить заготовку на стол, а затем перевернуть ее для резки. «Слишком далеко», — подумал я, но потом обнаружил, что такие машины действительно существуют. Они называются «токарные станки с перевернутым шпинделем» и представляют собой мощную альтернативу токарным станкам с подачей прутка.

Вот ссылка на статью о них в MMSOnline.

Классификация

Классификация редукторных масел довольно сложна, но в целом, между собой они различаются, в первую очередь, степенью кинематической вязкости.

Для редукторов, работающих на высоких скоростях, используются менее вязкие масла, которые быстрее распределяются по поверхности.

В самых высокоскоростных редукторах применяются масла, создающие эффект «масляного тумана», при котором мельчайшие частицы размером до 0,02 мм постоянно пребывают во взвешенном состоянии и равномерно покрывают все рабочие поверхности.

Помимо степени вязкости, редукторные масла различаются комплектом присадок, подобранным под определенные цели. Степени концентрации присадок также различаются.

По своей основе масла различаются на:

- Минеральные;

- Синтетические;

- Полиальфаолефиновые;

- Полигликолиевые.

В США есть своя спецификация для индустриальных масел, созданная и контролируемая AGMA (Американская ассоциация производителей передач), однако в странах Европы пользуются спецификацией DIN 51517, которая разделяет редукторные масла по 3 стандартам качества:

- CL. Стандарт для масел, применяющихся при относительно невысоких нагрузках, и имеющих антиокислительные и антикоррозийные присадки.

- CLP. Масла содержат вышеперечисленные присадки, плюс противоизносные. Применяются в областях смешанного трения.

- CGLP. В их состав входят все вышеперечисленные присадки с активным действием, а также присадки для облегчения скольжения.

На территории бывшего Советского Союза класс вязкости редукторных масел определяет ГОСТ 17479, а также ISO 3448-75, в соответствии с которыми к минимальному классу вязкости – 32 – относятся масла с вязкостью 29,0-35,0. Самый высокий класс вязкости – 1000, к нему относятся масла с вязкостью 900-1100. Масла с минимальной вязкостью используются для редукторов с высокими скоростями, с максимальной – для механизмов с большими силовыми и ударными нагрузками.

Масла, используемые в редукторных передачах, подвергаются, помимо прочих факторов, воздействию высоких температур. Поэтому минимальная температура вспышки для редукторных масел 2400 ºС.

Расход

Всех, кто собирается применять эмульсол в работе, волнует один важный вопрос. Он касается расхода на оговариваемый объем работы. Это поможет нам спланировать смету проекта, поскольку мы будем знать, сколько нужно купить средства. Расход напрямую зависит от того, на какую поверхность мы будем наносить и чем мы будем это делать.

Например, наносить можно на горизонтальную и вертикальную стену, а также на горизонтально наклонную. Что касается используемого инструмента, то это может быть кисть или валик, а может быть распылитель. Второй вариант считается более экономичным, но для дома обычно не применяется, так как тоже стоит денег.

Кроме всех вышеперечисленных особенностей, расход еще зависит от материала, на которых наносится состав. Тип материала влияет на впитывание поверхности. Например, на горизонтальную деревянную плоскость, при использовании распылителя, пойдет порядка 30 мл на квадратный метр.

Речь идет об уже приготовленном растворе. Считается, что чем меньше концентрата осталось, т.е чем жиже получился раствор, тем меньше расход средства. Но в таком случае, чем концентрат меньше, тем больше вероятность возникновения проблем с распалубкой. Будет труднее разбирать.

Пластмасса и сталь в зимнее время года, но при нанесении раствора кистью, поглощает порядка 45 мл раствора на площадь поверхности. В летнее время, при аналогичных условиях нанесения, расход даже больше, и составляет 50 мл на квадратный метр.

Говоря о распылителях, речь идет о сменных насадках, позволяющих снизить расход до 10 процентов от общего объема. Еще одной хитростью снижения трат является использование Эмульсола на уже установленной опалубке, до начала заливки.

Эмульсия СОЖ для ленточнопильного станка

Правильное соотношение маслянистости и охлаждения у СОЖ очень важно для достижения оптимальной работы ленточного полотна и всего ленточнопильного станка. Можно получить этот баланс, придерживаясь правильного соотношения с самого начала работы или периодически добавляя концентрат СОЖ

Величина соотношения указана брендом-производителем в зависимости от типа СОЖ. Например, если первоначальная рекомендация отношения эмульсии 10 к 1, то это значит, что производитель рекомендует для оптимальной эффективности 10 частей воды к 1 части концентрата СОЖ. Нельзя никогда лить концентрат СОЖ непосредственно в бак для СОЖ ленточнопильного станка. Нужно сначала смешать концентрат СОЖ с водой в чистом контейнере, а затем вылить его в чистый бак для СОЖ ленточнопильного станка. Поскольку вода в баке для СОЖ испаряется через теплоотдачу, то бак для СОЖ должен быть пополнен. Эмульсия пополнения требует более низкого отношения, чем начальное соединение, потому что концентрат СОЖ не испаряется так же быстро, как вода. Чтобы поддерживать максимальную эффективность, нужно периодически измерять концентрацию СОЖ, используя рефрактометр Брикса. Идеальное местоположение для взятия пробы является носик направляющей трубки СОЖ. Сравнивая существующую величину соотношения эмульсии СОЖ к предшествующим, можно определить отношение для пополнения. Нельзя никогда доливать воду или концентрат СОЖ непосредственно в бак для СОЖ. Нужно смешать, по крайней мере, три части воды к одной части концентрата СОЖ и хорошо их перемешать прежде, чем вылить в бак для СОЖ.

Нормы расхода и давление СОЖ

Производительность насоса, подающего СОЖ в зону глубокого сверления, рассчитывают, исходя из условия, что скорость транспортирующей жидкости должна быть не меньше скорости образования стружки. Практические нормы расхода и величины давления СОЖ на станках при сверлении кольцевыми сверлами обычно несколько превышают расчетные величины.

Объем резервуара ( бака- отстойника) для СОЖ универсального станка для глубокого сверления желательно принимать с расчетом обеспечения 10- минутной работы насоса. Но для станков средних размеров ёмкость бака– отстойника не должна превышать 6м3. В целях стабилизации температуры жидкости в систему подачи СОЖ встраивают теплообменники и охладители.

Протягивание.

На операциях протягивания внутренних и наружных поверхностей СОЖ обычно подают, поливом, стараясь создать на зубьях протяжки равномерный слой смазки еще до их контактирования с материалом обрабатываемой заготовки. Одновременно следует подавать СОЖ и в зону выхода протяжки для её охлаждения и смывания стружки. При обработке тонкостенных деталей необходимо охлаждать их третьей струёй жидкости. При протягивании отверстий лучшие результаты дают кольцевые устройства, с помощью которых обеспечивается более равномерное распределение СОЖ по всему периметру обрабатываемой поверхности.

Нормы расхода СОЖ при протягивании зависят от многих факторов: принятой схемы и режимов резания, конструкции и материала протяжки, конфигурации обрабатываемой поверхности, материала обрабатываемой детали и другие. Для средних условий работы расход СОЖ составляет 10 – 20 л/мин. При скоростном протягивании (20 – 60 м/мин) расход СОЖ увеличивается до 30 – 50 л/мин. Примерно столько же СОЖ подают при наружном протягивании.

Большие затруднения встречаются подавая СОЖ при протягивании глубоких отверстий, а так же при обработке поверхностей большой длины. На таких операциях желательно увеличивать давление подаваемой СОЖ до 8 – 10 кгс/см2, направляя поток СОЖ против направления протягивания. Если повышение давления СОЖ почему-то окажется невозможным, следует использовать стандартные электронасосы большой производительности.

Нарезание резьбы метчиком

Нарезание резьбы метчиком, выполняют с подачей СОЖ поливом или с импульсной подачей СОЖ на метчик перед началом цикла. Особые трудности возникают при нарезании резьбы в глухих отверстиях.

Наиболее радикальным методом решения задачи отвода стружки из зоны резания, повышения производительности и качества нарезания резьбы метчиками является применение метчиков с каналами для подвода СОЖ в зону резания. Каналы для подвода СОЖ повышают стойкость метчиков в 1,5-2 раза, исключают их поломки вследствие затупления, улучшают качество резьбы. Зона обработки должна быть надежно экранирована, что бы предотвратить разбрызгивание СОЖ. Но при этом затрудняется наблюдение за процессом резьбонарезания.

Использование

СОЖ используют для смазывания и охлаждения рабочей зоны при обработке. Свойства этих жидкостей дают возможность уменьшить трение в зоне обработки, тем самым мешая износу инструмента, улучшая качество изделий, интенсивность технического процесса и, в итоге, общую производительность работы.

СОЖ используют для смазывания и охлаждения рабочей зоны при обработке. Свойства этих жидкостей дают возможность уменьшить трение в зоне обработки, тем самым мешая износу инструмента, улучшая качество изделий, интенсивность технического процесса и, в итоге, общую производительность работы.

Благодаря своим смазывающим характеристикам эти жидкости отлично снижают силу трения между поверхностью изделия и кромкой режущего приспособления, внутреннее трение в нужном слое металла. Некоторые технические жидкости обладают химическими свойствами, которые помогают убавлению не только силы трения, но и силы резки.

Большинство жидкостей — поверхностно-активные вещества с отличными адсорбционными свойствами. Они могут создавать плотную пленку на поверхности металла, которая хорошо снижает трение. Удлиненные молекулы этих добавок попадают в небольшие трещины на поверхности металла, как клин, тем самым ослабляя связь между частицами материала. Получается, что СОЖ «помогает» рабочему приспособлению срезать слой от главного металла.

Изготовление своими руками

Существуют различные виды жидкостей, особенно водянистых. Можно долго перечислять виды и составы жидкостей, но вряд ли это вместится в одну статью. В нашей статье мы продемонстрируем только один пример охладителя, на основе масла.

Эмульсию сложно приготовить, так как для создания используется большое количество компонентов.

В нашем примере будем рассматривать рецепт эмульсии на основе жидкого мыла. Кроме того, нам понадобится нерафинированное подсолнечное масло, керосин и кальцинированная сода, а также некоторые предметы бытовой химии.

Большинство перечисленных веществ имеется в каждом доме, за исключением керосина.

Рецепт

- Залить жидкое мыло в граненый стакан, смешать с подсолнечным маслом, керосином и кальцинированной водой. Желательно подготовить 3 таких стакана и вылить в 1 емкость от 10 л.

- В полученную смесь добавляем половину стопки отбеливателя и четверть стопки моющего средства для посуды, например Fairy.

- Залить раствор теплой водой. Использовать емкость объемом в 10л. Лить воду до тех пор, пока емкость не будет полностью заполнена.

- Нагреть жидкость до температуры 90 градусов. При нагревании жидкость необходимо непрерывно перемешивать.

- Выливаем полученную смесь в емкость, и смешиваем с водой. Соотношение раствора с водой должно быть равно 1:3.

Наш раствор готов, можете смело использовать его на рабочем месте.

Если же нет некоторых компонентов, то вот вам более простой раствор. Возьмите и смешайте индустриально масло, воду и поверхностно-активное вещество.

Состав и емкость

В основе универсальных субстанций лежит синтетическое или минеральное масло – 70-90% от общего объема, показатели которого определяют ключевые характеристики смеси. В основное вещество добавляют загустители, частицы металла и другие компоненты для расширения базовых свойств. Основной загуститель – литиевой мыло. Это недорогой компонент, обеспечивающий высокие эксплуатационные характеристики смесям, в которых он задействуется. Кроме лития в качестве загустителей используются азелоиновые, адипиновые, уксусные и другие кислоты.

Для улучшения эксплуатационных свойств смесей применяются следующие добавки:

- Присадки – маслорастворимые активные элементы. Составляют – от 1 до 5% от массы смазки.

- Наполнители – повышают антифрикционные и герметизирующие свойства. Это твердые частицы неорганического происхождения, которые не растворяются в смесях. Например, графит, дисульфит молибдена, слюда и т.д. Составляют – от 1 до 20% от массы материала.

- Модификаторы – обеспечивают образование более прочной и эластичной структуры материала. Представлены в виде поверхностно-активных веществ – спирты, кислоты и т.д. Составляют – от 0,1 до 1% от массы смеси.

Смазки выпускают в виде пасты или спрея. Первый тип фасуется в тюбики, картриджи банки, ведра и бочки малого, среднего или крупного объема. Спрей продается в специальных емкостях, объемом, 200, 400, 500 мл и т.д.

При выборе подходящего состава необходимо учитывать конструкционные особенности оборудования, вид материала обработки, геометрию элементов и свойства поверхности деталей. Кроме этого важен учет механических нагрузок – скорости, давления, вибрации, а также воздействие окружающей среды (влажность, температура, уровень загрязнения и т.д.).