Классификация литьевых машин

По виду перерабатываемого полимера машины делятся на термопластавтоматы (для переработки термопластичных материалов), реактопластавтоматы (для переработки термореактивных материалов), машины для литья изделий из резиновых смесей. В задачи данного учебного пособия входит описание методики выбора термопластавтоматов.

По назначению литьевые машины разделяют на универсальные, специальные, лабораторные и машины для микролитья.

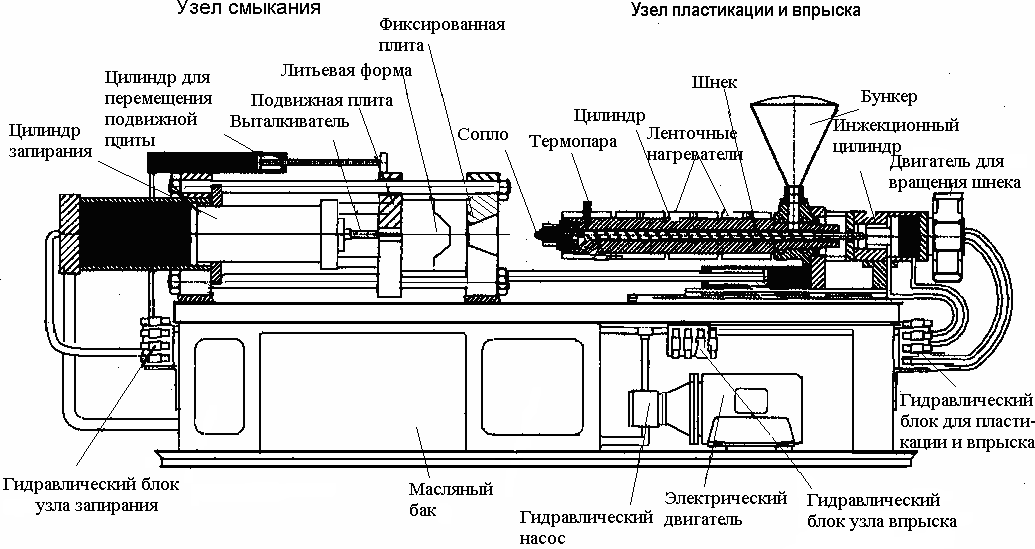

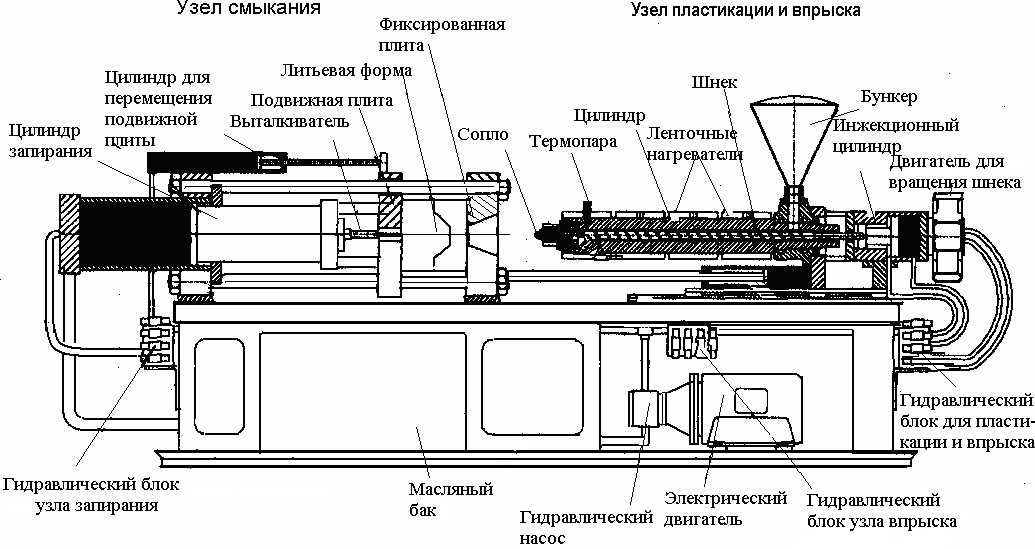

Универсальные машины предназначаются для производства самого широкого ассортимента изделий, их конструкция предусматривает удобство и быстроту замены литьевых форм, а система управления позволяет менять в широких пределах технологические параметры литья. Схема одного из возможных вариантов конструкции универсальной машины представлена на рис. 1. Основные компоненты литьевой машины – узел пластикации и впрыска, узел смыкания форм и компоненты привода, включая систему электроуправления.

Специальные машины создаются для производства узкой номенклатуры близких по конструкции изделий и, как правило, включают в себя дополнительные узлы, не свойственные универсальным машинам. Достаточно часто

эти машины предназначаются для производства только одного вида изделия. В ряде случаев специальные машины являются составной частью сложных автоматизированных технологических линий. Иногда они используются для осуществления «нестандартных» технологий литья под давлением (табл. 1).

-269130-41689

Рис. 1 Схема одного из возможных вариантов конструкции универсальной машины

Таблица 1

Литейная машина

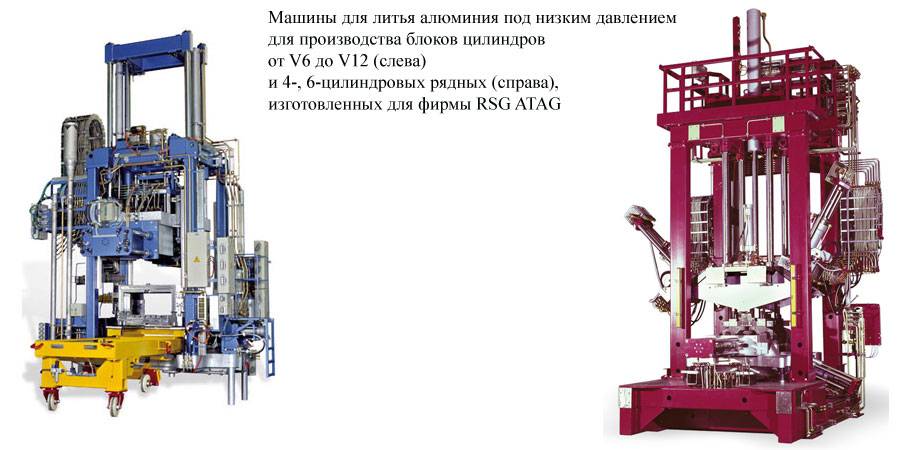

Для переработки алюминия, меди и других цветных металлов используется метод литья, который может быть осуществлен с применением литейных машин разного типа.

Литье металлов под давлением — самый популярный способ, когда пресс-форму для заливки сплава заливают с большой скоростью под высоким давлением. С помощью литейных машин и данного метода можно получать изделия массой от нескольких грамм до десятков килограмм. Причем получают даже сложные по своей конфигурации детали, которые нужны для ремонта стиральных машин, телефонов, двигателей автомобилей и другой техники. Именно в получении тонкостенных отливок сложной конфигурации заключается главное достоинство литья под давлением. Также можно отметить высокую производительность литейных машин такого типа и точность работы, благодаря чему уменьшается время на механическую обработку после литья.

Литейные машины для переработки цветных металлов могут быть с горячей или холодной камерой прессования. Первый вариант актуален, когда речь идет о металлах с низкой температурой плавления, к которым относятся свинец и цинк. Литейная машина с холодной камерой прессования нашла широкое применение в массовом производстве изделий из меди, алюминия и других цветных металлов в различных областях промышленности, включая военпром, измерительную технику и автомобилестроение.

Если говорить о составных элементах литейных машин, к ним относятся раздаточная печь, оборудование для подачи и контроля сжатого воздуха, также не обойтись без гидравлического манипулятора и установки, помогающей в снятии литейных форм. Современные литейные машины обладают высокой надежностью и неприхотливы в эксплуатации, что тоже следует отметить, когда речь идет об оборудовании такого вида.

Ссылки [ править ]

- ^ «Литье под давлением против других процессов» . Проверено 16 сентября 2016 .

- ^ Справка серии Machinery в , Индустриальная Press, 1913 , извлекаться 2013-11-18 .

- ^ О литье под давлением , Североамериканская ассоциация литья под давлением , заархивировано из оригинала 21 октября 2010 года , извлечено 15 октября 2010 года .

- ^ a b Лю, Вэнь-Хай (2009-10-08), Прогресс и тенденции процесса литья под давлением и его применения , заархивировано из оригинала 14 марта 2012 года , извлечено 19 октября 2010 года .

- ^ a b c d e f g Джон Л., Йорстад (сентябрь 2006 г.), “Технологии будущего алюминия в литье под давлением ” , Die Casting Engineering : 18–25, заархивировано из оригинала на 2011-06- 14.

- ^ ДеГармо, стр. 328.

- ^ Литье под давлением , efunda Inc , извлекаться 2008-04-12.

- ^ a b Часто задаваемые вопросы о литье под давлением , заархивировано из оригинала 21 октября 2010 г. , извлечено 12 апреля 2008 г..

- ^ Alloy Properties , Североамериканская ассоциация литья под давлением, заархивировано из оригинала 6 июня 2013 г. , извлечено 12 апреля 2008 г..

- ^ Келлер, Джефф (2021-01-12). «Крупные автомобильные отливки стимулируют инновации в доставке расплавленного металла» . Залить расплавом. Литейный журнал . Проверено 18 января 20 .

новый проект

крупного производителя электромобилей в Калифорнии.

… 105 кг расплавленного алюминия… доставляется за каждый выстрел.

- ^ a b c d Дегармо, стр. 331.

- ^ «Проект» . Проверено 16 сентября 2016 .

- ^ «Линия разрыва» . Проверено 16 сентября 2016 .

- ^ а б в Дегармо, стр. 329–330.

- ^ Parashar, Nagendra (2004), элементы производственных процессов , Город: Prentice-Hall Индии Pvt.Ltd, с. 234, ISBN 978-81-203-1958-5

- ^ a b c Дегармо, стр. 330.

- ^ а б в г Дэвис , стр. 251 .ошибка harvnb: цель отсутствует: CITEREFDavis ( помощь )

- ^ a b Дегармо, стр. 329-331.

- ^ Дэвис , стр. 252.ошибка harvnb: цель отсутствует: CITEREFDavis ( помощь )

- ^ ДеГармо, стр. 329.

- ^ Шредер, Джордж Ф .; Эльшеннави, Ахмад К .; Дойл, Лоуренс Э. (2000), Производственные процессы и материалы (4-е изд.), SME, стр. 186, ISBN 978-0-87263-517-3.

- ^ Бревик, Джеральд; Маунт-Кэмпбелл, Кларк; Мобли, Кэрролл (2004-03-15), Энергопотребление при литье под давлением , Университет штата Огайо, (грант / контракт Министерства энергетики США № DE-FC07-00ID13843, проект OSURF № 739022) , извлечено в 2010 г. -10-15 .

- ^ ДеГармо, стр. 330-331.

- ^ Avedesian, ММ; Бейкер, Хью; ASM International (1999), Магний и магниевые сплавы (2-е изд.), ASM International, стр. 76, ISBN 978-0-87170-657-7

- ↑ Андресен (2005) , стр. 356–358.

- ^ Андресен (2005) , стр. 355.

- ^ Андресен (2005) , стр. 356.

- ^ «Идра представляет самую большую в мире машину для литья под давлением» . Литейный завод Asosiasi Italia Pemasok. 2018-02-01 . Проверено 20 апреля 2020 .

способна производить отливки

весом более

80

кг

на максимально допустимой проектируемой площади.

… Производство высокопрочных компонентов из алюминия и магния, отлитых под давлением, для автомобильного сектора с упором на конструктивные и критически важные для безопасности компоненты.

… Скорость впрыска превышает требования 10

м / сек.

- ^ https://www.asminternational.org/about/foundation/news/-/journal_content/56/10192/ASMHBA0005276/BOOK-ARTICLE

Библиография править

- Дэвис, Дж. (1995), Инструментальные материалы , Парк материалов: ASM International, ISBN 978-0-87170-545-7.

- Дегармо, Э. Пол; Black, J T .; Козер, Рональд А. (2003), Материалы и процессы в производстве (9-е изд.), Wiley, ISBN 0-471-65653-4.

- Андресен, Билл (2005), Die Casting Engineering , Нью-Йорк: Марсель Деккер, ISBN 978-0-8247-5935-3.

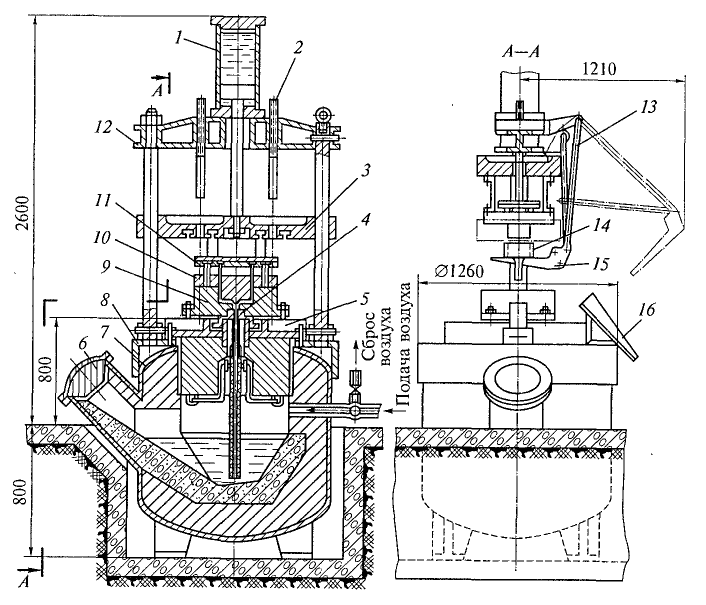

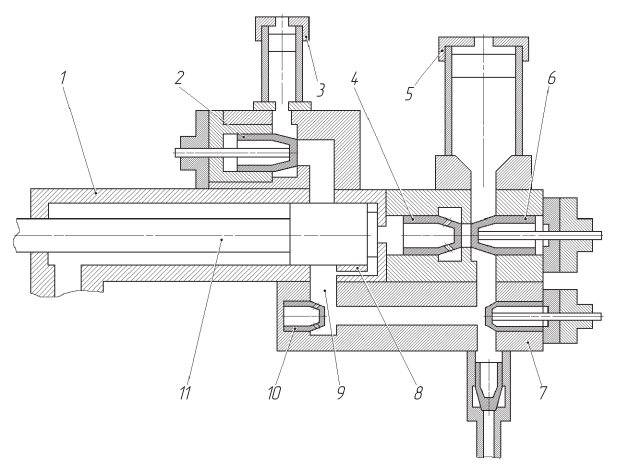

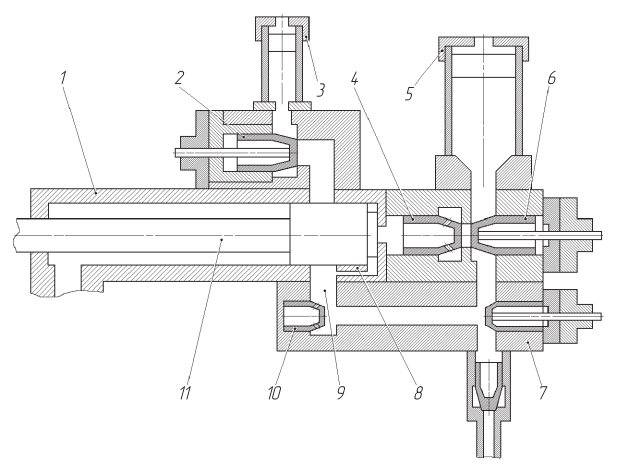

Узел прессования машин литья под давлением

Главным механизмом машины литья под давлением является узел прессования. Большая часть машин снабжена механизмами прессования с мультипликацией давления рабочей жидкости в период после прессования, называемый подпрессовкой. В таких машинах для перемещения пресс-поршня и поршня мультипликатора используется один и тот же аккумулятор (рис. 11). При его конструировании стараются достичь высокой скорости прессования и минимального времени подпрессовки.

Рис. 11. Механизм прессования фирмы Jdra (Италия)

Механизм состоит из цилиндра прессования 4, пресс-поршня 3, мультипликатора 10, поршня мультипликатора 11, аккумулятора 7, обратного клапана 9, путевых переключателей 1 и 2, клапанов 6 и 8, аккумулятора мультипликатора 5 и стержня 12. Мультипликатор крепится вертикально к цилиндру прессования, а поршневой аккумулятор 7 установлен непосредственно на цилиндре прессования 4. Он обеспечивает вторую и третью фазы прессования, а первая фаза осуществляется путем подачи жидкости насосом (стрелка А) . Ручным регулятором клапана 6 настраивается скорость прессования, а регулятором клапана 8 — время подпрессовки. Стержень 12 позволяет контролировать ход поршня мультипликатора и момент начала его движения.

Механизмы с одним аккумулятором имеют более простое конструктивное исполнение, но зависят от технологических параметров литья. Низкие скорости приводят к увеличению времени подпрессовки, что уменьшает технологические возможности механизма Механизмы с двумя аккумуляторами более сложны по конструкции, но в них время подпрессовки не зависит от скорости прессования.

В механизмах прессования с мультипликатором инерционность поршня приводит к увеличению времени подпрессовки и повышенным пикам давления при переходном процессе, поэтому были разработаны и изготовлены механизмы прессования без мультипликатора В них для выполнения подпрессовки используются аккумуляторы высокого давления. Примером такого механизма может служить механизм прессования фирмы Fries (ФРГ) (рис. 12).

На первой фазе жидкость из аккумулятора 5 через клапан 7 по каналу 8 подается в поршневую полость цилиндра прессования 1, сообщая пресс-поршню 11 медленное перемещение. Скорость пресс- поршня на этой фазе регулируется клапаном 7. Эта фаза продолжается до тех пор, пока задний торец пресс-поршня 11 не откроет канал 9 После этого начинается вторая фаза прессования, которая продолжается до заполнения камеры металлом. По команде от конечного выключателя открывается клапан 6 и пресс-поршень начинает ускоренно перемещаться. Для регулирования скорости прессования на третьей фазе служит регулятор клапана 6

Конечный выключатель, который настраивается в зависимости от пути пресс-поршня 11, включает четвертую фазу — подпрессовку В это время открывается клапан 2 и жидкость из аккумулятора высокого давления 3 поступает в поршневую полость цилиндра прессования.

Рис. 12. Механизм прессования без мультипликатора

Закрываются обратные клапаны 10 и 4, и жидкость под высоким давлением из аккумулятора 3 передается в поршневую полость цилиндра 1, осуществляя подпрессовку. Давление мультипликации регулируется изменением давления в аккумуляторе 3, для настройки времени подпрессовки служит регулятор клапана 2.

Механизму присущи все те недостатки, которые имеют механизмы с включением подпрессовочного устройства по пути движения пресс-поршня.

Машины литья под давлением чаще всего работают в полуавтоматическом режиме Дополнительно механизируют и автоматизируют следующие операции:

- смазывание форм камеры прессования и машины;

- подогрев или охлаждение полуформ;

- извлечение отливки и транспортирование ее от машины к обрезному прессу;

- подача порции жидкого сплава в камеру прессования (пневматический, магнитодинамический или механический манипулятор);

- пополнение тигля жидким металлом (для машин с горячей камерой прессования);

- установка арматуры в форме.

Эти мероприятия должны повысить темп работы машины и уменьшить процент брака. Отдельные комплекты для автоматизации процессов литья под давлением изготовляет ОАО «Кузлит- маш» (г. Пинск) . Автоматизация может достигнуть такого уровня, что машина станет автоматизированным комплексом.

Основным средством автоматизации процессов литья под давлением является применение дозаторов расплавленного металла, которые могут быть нескольких видов:

- пневматические;

- механические поворотные;

- механические на монорельсе

Формы для литья под давлением

Популярны среди производителей металлические формы, или кокили. Их делают из жаропрочного чугуна или стали, металлопровод — из титанового сплава. Кокили для небольших деталей изготовляют методом отливки или, если нужна большая точность — путем фрезерования

Особое внимание необходимо уделять точности совпадения частей кокилей, поскольку им придется выдерживать повышенное давление. Литье в кокили применяют для производства серийных отливок. Стальные и чугунные формы выдерживают до 300 рабочих циклов

Стальные и чугунные формы выдерживают до 300 рабочих циклов

Весьма важно периодически проверять состояние кокилей, чтобы свести к минимуму риск брака или даже повреждения оборудования вследствие разрушения формы

Форма для литья под давлением

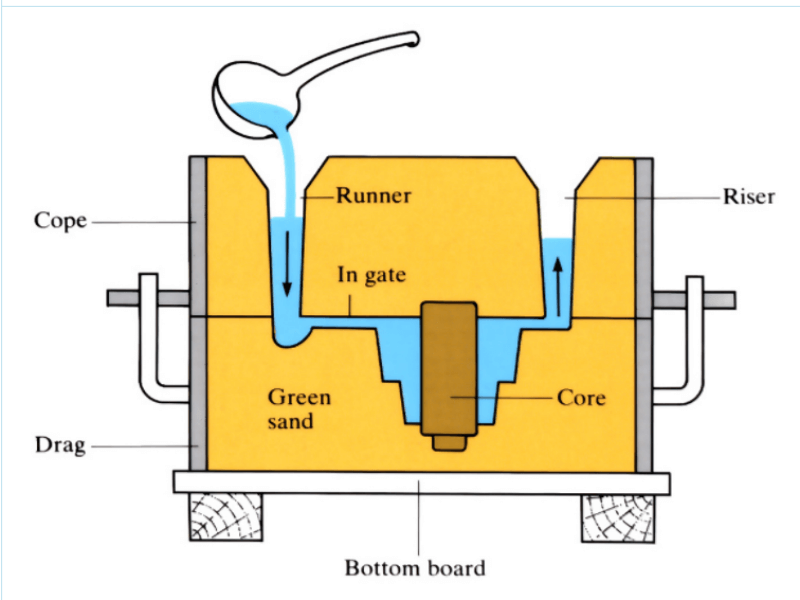

Применяют также и одноразовые формы на основе песчано-глиняных смесей, керамические и гипсовые. Для литья деталей сложной конфигурации, в том числе с внутренними полостями, применяют традиционные стержневые системы. Стержни должны быть высокопрочными, чтобы успешно противостоять деформациям при наполнении формы расплавом. Формовочные смеси должны обязательно иметь низкую сопротивляемость прохождению газов, чтобы обеспечить своевременное их отведение и добиться низкого уровня дефектов литья.

Ссылки [ править ]

- , Индустриальная Press, 1913 , извлекаться 2013-11-18 .

- , Североамериканская ассоциация , заархивировано из 21 октября 2010 года , извлечено 15 октября 2010 года .

- ^ Лю, Вэнь-Хай (2009-10-08), , заархивировано из 14 марта 2012 года , извлечено 19 октября 2010 года .

- ^ Джон Л., Йорстад (сентябрь 2006 г.), давлением , Die Casting Engineering : 18–25, заархивировано из на 2011-06- 14.

- ДеГармо, стр. 328.

- , efunda Inc , извлекаться 2008-04-12.

- ^ , заархивировано из 21 октября 2010 г. , извлечено 12 апреля 2008 г..

- , Североамериканская ассоциация литья под давлением, заархивировано из 6 июня 2013 г. , извлечено 12 апреля 2008 г..

- Келлер, Джефф (2021-01-12). . Залить расплавом. Литейный журнал . Проверено 18 января 20 .

новый проект

крупного производителя электромобилей в Калифорнии.

… 105 кг расплавленного алюминия… доставляется за каждый выстрел.

- ^ Дегармо, стр. 331.

- . Проверено 16 сентября 2016 .

- . Проверено 16 сентября 2016 .

- ^ Дегармо, стр. 329–330.

- Parashar, Nagendra (2004), , Город: Prentice-Hall Индии Pvt.Ltd, с. 234, ISBN

- ^ Дегармо, стр. 330.

- ^ , стр. 251 .ошибка harvnb: цель отсутствует: CITEREFDavis ( помощь )

- ^ Дегармо, стр. 329-331.

- , стр. 252.ошибка harvnb: цель отсутствует: CITEREFDavis ( помощь )

- ДеГармо, стр. 329.

- Шредер, Джордж Ф .; Эльшеннави, Ахмад К .; Дойл, Лоуренс Э. (2000), (4-е изд.), SME, стр. 186, ISBN

- Бревик, Джеральд; Маунт-Кэмпбелл, Кларк; Мобли, Кэрролл (2004-03-15), , Университет штата Огайо, (грант / контракт Министерства энергетики США № DE-FC07-00ID13843, проект OSURF № 739022) , извлечено в 2010 г. -10-15 .

- ДеГармо, стр. 330-331.

- Avedesian, ММ; Бейкер, Хью; ASM International (1999), (2-е изд.), ASM International, стр. 76, ISBN

- , стр. 356–358.

- , стр. 355.

- , стр. 356.

- . Литейный завод Asosiasi Italia Pemasok. 2018-02-01 . Проверено 20 апреля 2020 .

способна производить отливки

весом более

80

кг

на максимально допустимой проектируемой площади.

… Производство высокопрочных компонентов из алюминия и магния, отлитых под давлением, для автомобильного сектора с упором на конструктивные и критически важные для безопасности компоненты.

… Скорость впрыска превышает требования 10

м / сек.

Библиография править

- Дэвис, Дж. (1995), Инструментальные материалы , Парк материалов: ASM International, ISBN 978-0-87170-545-7.

- Дегармо, Э. Пол; Black, J T .; Козер, Рональд А. (2003), Материалы и процессы в производстве (9-е изд.), Wiley, ISBN 0-471-65653-4.

Краткая история литья под давлением

Пластмассы вместо слоновой кости

В 1869Джон Уэсли Хайат изобрёл целлулоид, первый практически применимый пластик, целью которого была замена слоновой кости в производстве… бильярдных шаров!

В первых машинах для литья под давлением применялись барабаны для нагрева пластмассы и плунжеры для её подачи в форму.

Революционное изобретение

Изобретение в середине 50-х годов 20 века шнека с возвратно-поступательным движением произвело революцию в индустрии пластмасс. Шнек с возвратно-поступательным движением решилключевые проблемы неравномерного нагрева пластика, от которых страдали предыдущие системы, и открыл новые горизонты для массового производства пластиковых изделий.

Литьё под давлением сегодня

Сегодня рынок литья под давлением оценивается в 300 миллиардов долларов. Более 5 миллионов тонн пластиковых изделий производятся в мире каждый год. В последние время повысился спрос на биоразлагаемые материалы в связи с необходимостью охраны окружающей среды.

Параметры впрыска полимерного материала при ЛпД

Давление, развиваемое при впрыске ТПА, зависит от нескольких параметров:

- вязкости расплавленного полимера,

- особенностей литниковой системы, в частности наличия холодного или горячего канала,

- конструкции прессформы,

- конструкции пластикового изделия и места впуска расплава.

Давление в прессформе при впрыске расплавленной полимерной массы растет по мере заполнения формообразующей полости и дальнейшей выдержки отливки. При этом, как правило, величина заданного давления выдержки достигает 30-50 процентов от заданной величины параметра. Эти параметры на современных термопластавтоматах задаются в системе управления и реализуется при помощи гидравлической (реже самой современной – электрической) системы литьевой машины.

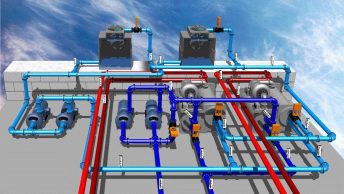

Принципиальная схема установки для литья

Процесс литья можно разбить на пять основных этапов:

- Материал для готового изделия попадает в пластикатор определенными порциями.

- С помощью электрических нагревательных элементов происходит расплавление пластмассы.

- Под давлением расплав устремляется в форму и там выдерживается.

- Охлаждение готового изделия.

- Изделие удаляется из формы и цикл повторяется вновь.

Неизменными в любой литьевой машине являются три основных детали: форма для литья, пластикатор и материальный цилиндр. Смыкание материального цилиндра и формы обеспечивает герметичный объем для создания изделия. Нагретый в пластикаторе при помощи электрического тока материал впрыскивается с помощью винта в закрытый объем пресс-формы. Выдержка под давлением позволяет избежать большей части распространенных литейных дефектов. Охлаждение детали происходит вместе с пресс-формой, в это время пластикатор может приступить к работе с новой формой.

Современные термопластавтоматы (ТПА) состоят из многих десятков узлов и деталей. Управление всем этим комплексом происходит с помощью специализированного программного обеспечения. С его помощью оператор станка может не только контролировать различные параметры цикла, но и влиять на конечные характеристики изделия.

Температуру пластмассы и узлов ТПА выбирают исходя из следующих предпосылок: материал необходимо нагреть на десять или двадцать градусов выше точки текучести и при заполнении формы не должно происходить резкого уменьшения температуры. Чем больше температура в пластикаторе, тем проще, а значит быстрее, происходит заполнение формы, однако при этом увеличивается термический износ станка. Недостаточная температура пресс-формы замедляет процесс заполнения или может даже стать препятствием нормальному формированию объема детали.

Основными производственными отходами является лишний материал, застывающий в литниковых формах. Для уменьшения затрат пластмассы сегодня производители предлагают так называемые горячеканальные пресс-формы. Они позволяют держать литники в вязком состоянии и обеспечивают возможность использования станков с более низким впрыском.

Технические параметры

Характеристика отливок устанавливается точностью размеров и весовой категорией. Благодаря высокотехнологичному оборудованию погрешности в размерах при определенных массах ничтожно малы.

Так, например, при четвертом классе точности – погрешность в размерах 0,40 мм при объемах 100-160мм. Если рассматривать третий класс точности, здесь можно отметить отклонение в 1,2%, при весе 4-10кг.

На «Zavod-Litja.ru» мы пользуемся определенными стандартами качества, например, такими как ГОСТ ISO 9001-2011. Требования такой совершенной системы позволяет нам совершать свои работы и производить литье алюминия на заводе в лучших традициях и в отличном качестве.

Уровень брака, выполненных работ при этом сводится к нулю. Отливки, которые изготавливаются нашим заводом, подвергаются жесткому контролю и постоянным проверкам. Проверкам на герметичность, рентген-контроль и многим другим, которые предусматривает разработчик.

Свойства формовочных смесей

Формовочную смесь характеризуют основные свойства:

- Прочность определяет способность формы сохранять свою конфигурацию

- Пластичность — важна для способности формы повторять подробности контура и деталей поверхности модели.

- Газопроницаемость. Крупнозернистые составы легче пропускают газы.

- Огнеупорность. Материал не должен плавиться или спекаться, ухудшая однородность поверхности отливки

- Податливость

- Гомогенность. Однородность смеси гарантирует постоянство ее свойств в пространстве.

- Теплопроводность. Качественный материал имеет низкую теплопроводность. Это не дает примыкающему к форме слою отливки слишком быстро остывать, ухудшая свои свойства

- Долговечность особенно важна для многоразовых форм. Для одноразовых форм долговечность означает число циклов повторного использования земли после измельчения и просеивания.

Свойства формовочных смесей

Для смесей разных назначений на первый план выходят разные свойства. Так, для облицовочных важны пластичность, огнеупорность и теплопроводность, а для наполнительных важнее прочность и газопроницаемость.

Узел прессования машин литья под давлением

Главным механизмом машины литья под давлением является узел прессования. Большая часть машин снабжена механизмами прессования с мультипликацией давления рабочей жидкости в период после прессования, называемый подпрессовкой. В таких машинах для перемещения пресс-поршня и поршня мультипликатора используется один и тот же аккумулятор (рис. 11). При его конструировании стараются достичь высокой скорости прессования и минимального времени подпрессовки.

Рис. 11. Механизм прессования фирмы Jdra (Италия)

Механизм состоит из цилиндра прессования 4, пресс-поршня 3, мультипликатора 10, поршня мультипликатора 11, аккумулятора 7, обратного клапана 9, путевых переключателей 1 и 2, клапанов 6 и 8, аккумулятора мультипликатора 5 и стержня 12. Мультипликатор крепится вертикально к цилиндру прессования, а поршневой аккумулятор 7 установлен непосредственно на цилиндре прессования 4. Он обеспечивает вторую и третью фазы прессования, а первая фаза осуществляется путем подачи жидкости насосом (стрелка А) . Ручным регулятором клапана 6 настраивается скорость прессования, а регулятором клапана 8 — время подпрессовки. Стержень 12 позволяет контролировать ход поршня мультипликатора и момент начала его движения.

Механизмы с одним аккумулятором имеют более простое конструктивное исполнение, но зависят от технологических параметров литья. Низкие скорости приводят к увеличению времени подпрессовки, что уменьшает технологические возможности механизма Механизмы с двумя аккумуляторами более сложны по конструкции, но в них время подпрессовки не зависит от скорости прессования.

В механизмах прессования с мультипликатором инерционность поршня приводит к увеличению времени подпрессовки и повышенным пикам давления при переходном процессе, поэтому были разработаны и изготовлены механизмы прессования без мультипликатора В них для выполнения подпрессовки используются аккумуляторы высокого давления. Примером такого механизма может служить механизм прессования фирмы Fries (ФРГ) (рис. 12).

На первой фазе жидкость из аккумулятора 5 через клапан 7 по каналу 8 подается в поршневую полость цилиндра прессования 1, сообщая пресс-поршню 11 медленное перемещение. Скорость пресс- поршня на этой фазе регулируется клапаном 7. Эта фаза продолжается до тех пор, пока задний торец пресс-поршня 11 не откроет канал 9 После этого начинается вторая фаза прессования, которая продолжается до заполнения камеры металлом. По команде от конечного выключателя открывается клапан 6 и пресс-поршень начинает ускоренно перемещаться. Для регулирования скорости прессования на третьей фазе служит регулятор клапана 6

Конечный выключатель, который настраивается в зависимости от пути пресс-поршня 11, включает четвертую фазу — подпрессовку В это время открывается клапан 2 и жидкость из аккумулятора высокого давления 3 поступает в поршневую полость цилиндра прессования.

Рис. 12. Механизм прессования без мультипликатора

Закрываются обратные клапаны 10 и 4, и жидкость под высоким давлением из аккумулятора 3 передается в поршневую полость цилиндра 1, осуществляя подпрессовку. Давление мультипликации регулируется изменением давления в аккумуляторе 3, для настройки времени подпрессовки служит регулятор клапана 2.

Механизму присущи все те недостатки, которые имеют механизмы с включением подпрессовочного устройства по пути движения пресс-поршня.

Машины литья под давлением чаще всего работают в полуавтоматическом режиме Дополнительно механизируют и автоматизируют следующие операции:

- смазывание форм камеры прессования и машины;

- подогрев или охлаждение полуформ;

- извлечение отливки и транспортирование ее от машины к обрезному прессу;

- подача порции жидкого сплава в камеру прессования (пневматический, магнитодинамический или механический манипулятор);

- пополнение тигля жидким металлом (для машин с горячей камерой прессования);

- установка арматуры в форме.

Эти мероприятия должны повысить темп работы машины и уменьшить процент брака. Отдельные комплекты для автоматизации процессов литья под давлением изготовляет ОАО «Кузлит- маш» (г. Пинск) . Автоматизация может достигнуть такого уровня, что машина станет автоматизированным комплексом.

Основным средством автоматизации процессов литья под давлением является применение дозаторов расплавленного металла, которые могут быть нескольких видов:

- пневматические;

- механические поворотные;

- механические на монорельсе

Типы процессов литья

Напомним, литье металла – это процесс, который позволяет расплавленному металлу мотеля затвердевать при формовании предметов. Это процесс, который позволит инженерам изготавливать различные детали. Существуют разные методы литья.

a) Пескоструйная обработка

Литье в песчаные формы – это процесс, в котором обычно используется песок с естественной связкой. Вы плотно утрамбуете песок, чтобы поверхность лепки получилась гладкой. Литье в песчаные формы снижает вероятность появления трещин, разрывов и других дефектов.

Вы все еще можете укрепить песок, добавив глину, которая способствует склеиванию частиц. Некоторые из продуктов, получаемых в результате обработки песком, представляют собой блоки двигателя.

Преимущества литья в песчаные формы

- Это недорогой метод литья металла.

- Можно изготавливать детали большого размера.

- Может лить как цветные, так и черные металлы.

b) Литье под давлением

Литье под давлением – это метод литья металлов, при котором формовочные материалы подвергаются воздействию высокого давления. Это сплавы и цветные металлы. Вы можете регулировать температуру штампа, нанеся на него смазку.

Расплавленный металл вводят в матрицу, подвергая ее воздействию высокого давления. Процесс будет продолжаться до тех пор, пока не произойдет застывание заготовки. После завершения процесса вы удалите компонент из штампа.

Некоторые из преимуществ литья под давлением заключаются в следующем:

- Близкие допуски по форме и размеру

- Конечный объект имеет однородный дизайн с постоянством размеров.

- Шансы на обработку после литья низкие.

c) Литье по выплавляемым моделям

При использовании этого метода вам потребуется одноразовая восковая выкройка. Вы можете непосредственно ввести этот воск. В качестве альтернативы вы можете предварительно покрыть его жидкостью перед инъекцией. Следовательно, вы заливаете расплавленный материал в указанную металлическую литейную форму и позволяете содержимому затвердеть.

Позже выбросьте объект.

Можно расплавить восковую модель для дальнейшего повторного использования или использовать эту отливку по выплавляемым моделям для изготовления деталей авиакосмической и автомобильной промышленности. Обычно используемые материалы – алюминий и титан.

Метод инвестиций имеет следующие преимущества

- Процесс очень точный с точными размерами

- Можно создавать тонкостенные детали сложной геометрии.

- Метод позволяет лить как цветные, так и черные металлы.

- Процесс имеет отличную чистоту поверхности.

d) Гипсовое литье

Процесс гипсового литья практически аналогичен литью в песчаные формы. Единственная разница в том, что вместо песка используются укрепляющие составы, смесь гипса и воды. На гипсовый узор будет нанесен слой клеящего состава, который предотвратит его прилипание к форме.

Вы можете использовать штукатурку, чтобы заполнить зазоры вокруг форм. После того, как вы воспользуетесь гипсовым материалом, по окончании процесса его необходимо заменить на новый. Основная причина в том, что он ломается или трескается. Однако гипсовый материал имеет следующие преимущества:

- Метод гарантирует получение гладкой поверхности.

- Вы можете применять его при отливке сложных металлических форм с использованием тонких стенок.

- Он формирует большие детали с меньшими затратами по сравнению с другими методами, такими как литье по выплавляемым моделям.

- Пользователю понравится высокая точность размеров.

Классификация литьевых машин

По виду перерабатываемого полимера машины делятся на термопластавтоматы (для переработки термопластичных материалов), реактопластавтоматы (для переработки термореактивных материалов), машины для литья изделий из резиновых смесей. В задачи данного учебного пособия входит описание методики выбора термопластавтоматов.

По назначению литьевые машины разделяют на универсальные, специальные, лабораторные и машины для микролитья.

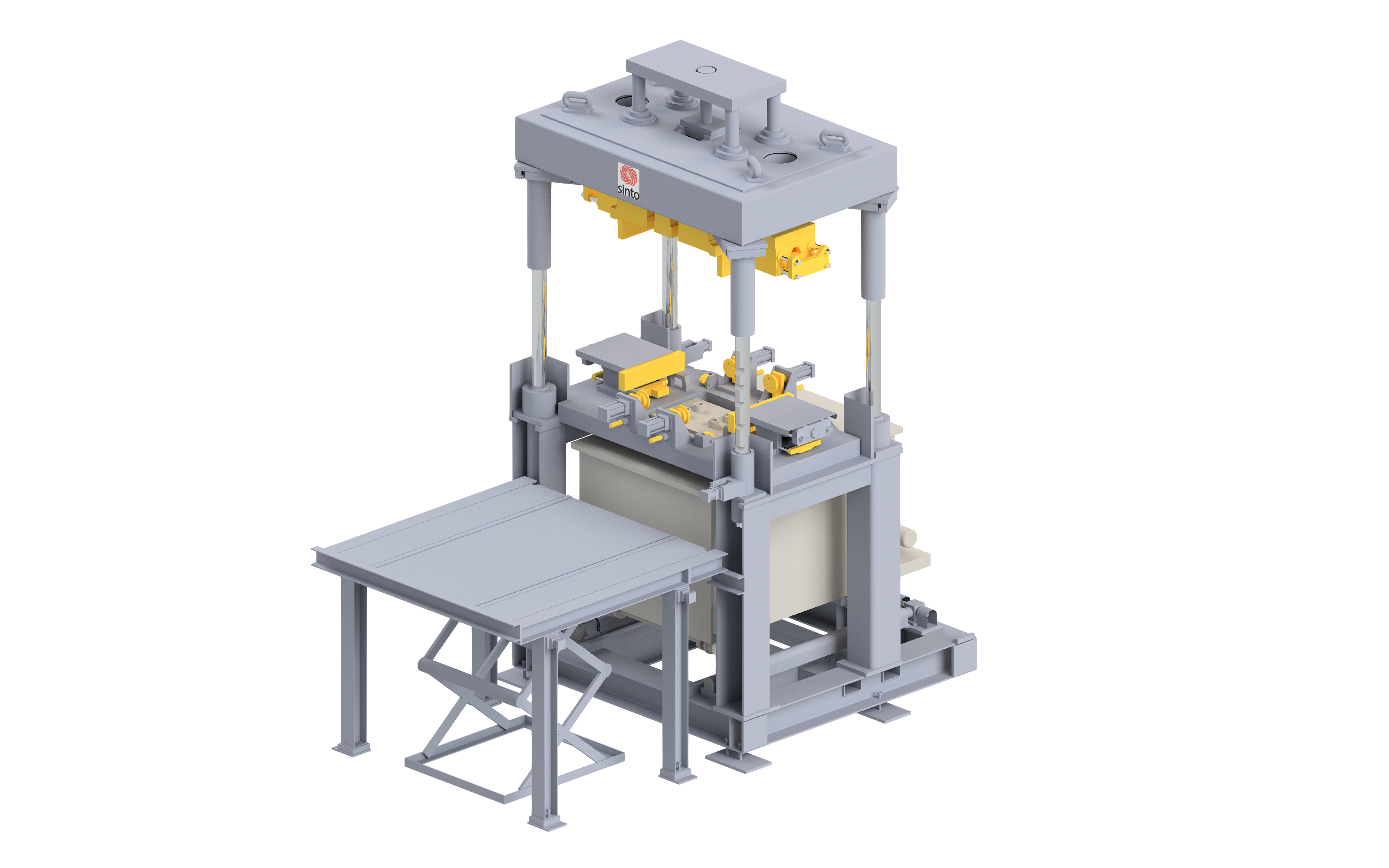

Универсальные машины предназначаются для производства самого широкого ассортимента изделий, их конструкция предусматривает удобство и быстроту замены литьевых форм, а система управления позволяет менять в широких пределах технологические параметры литья. Схема одного из возможных вариантов конструкции универсальной машины представлена на рис. 1. Основные компоненты литьевой машины – узел пластикации и впрыска, узел смыкания форм и компоненты привода, включая систему электроуправления.

Специальные машины создаются для производства узкой номенклатуры близких по конструкции изделий и, как правило, включают в себя дополнительные узлы, не свойственные универсальным машинам. Достаточно часто

эти машины предназначаются для производства только одного вида изделия. В ряде случаев специальные машины являются составной частью сложных автоматизированных технологических линий. Иногда они используются для осуществления «нестандартных» технологий литья под давлением (табл. 1).

-269130-41689

Рис. 1 Схема одного из возможных вариантов конструкции универсальной машины

Таблица 1

Для чего в алюминиевом литье используется давление?

Литье алюминия под давлением производится для увеличения скорости и плотности заполнения пресс-формы, а также расширения возможностей по конфигурации деталей. В современном производстве для литья заготовок из алюминия и других цветных металлов применяется давление от 35 до 700 МПа.

Подобным образом сегодня с минимальными затратами возможно отливать детали из алюминия на заказ для автомобильной (тормозные барабаны, детали для карбюраторов, детали для топливной системы, другие детали), медицинской и пищевой промышленности, а также многочисленные детали для производства бытовых приборов, сантехнического и светотехнического оборудования и многого другого.

Среди преимуществ литья алюминия под давлением можно назвать высокую производительность, отличное качество поверхности готовых изделий (5-8 класс), а также высокую точность готовой детали (3-7 класс), не требующей трудоемкой механической обработки.