Отличия и преимущества винтовых компрессоров перед поршневыми

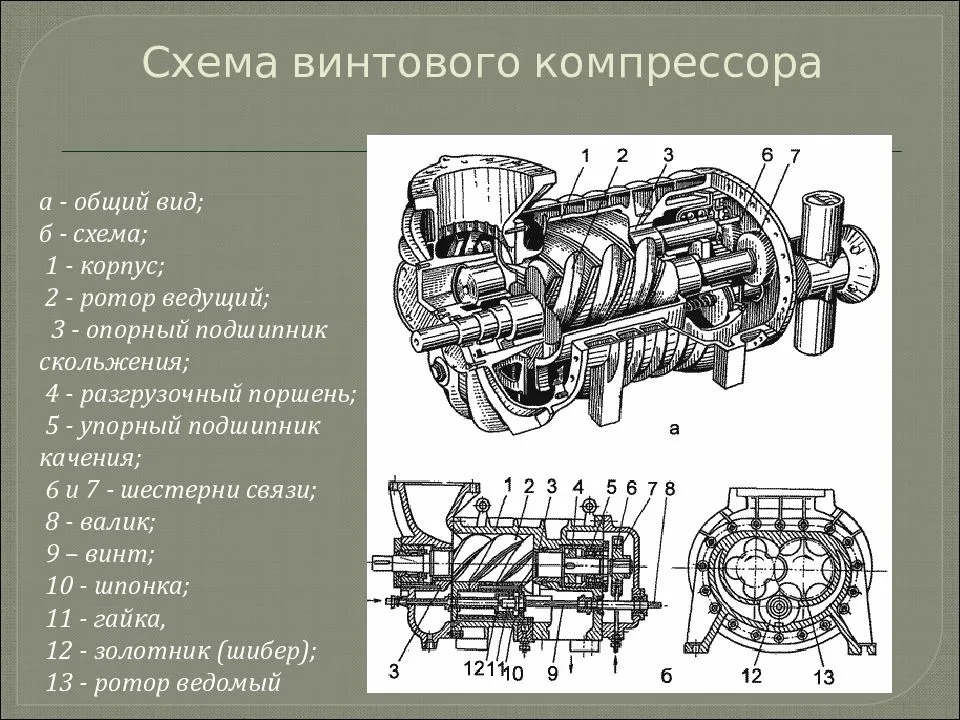

Первое отличие винтовых компрессоров от поршневых заключается в их конструкции. Главное, чем отличаются винтовые компрессоры от поршневых — это механизм сжатия. В винтовых агрегатах применяются роторы с винтообразными зубьями, вращающимися навстречу друг другу. А в поршневых – поршень, который совершает возвратно-поступательные движения внутри цилиндра. Благодаря вышеописанным конструкционным различиям винтовой компрессор имеет небольшой вес и компактные габариты.

Кроме того, отличается способ нагнетания и аккумулирования воздуха. Винтовые аппараты создают постоянный поток воздуха. Поршневые же компрессоры подают воздух импульсами, которые соответствуют по частоте движениям поршня. Поэтому для создания постоянного потока к поршневым аппаратам подсоединяется ресивер.

Преимущества винтовых компрессоров перед поршневыми очевидны.

- Экономия электроэнергии. Она экономится за счет использования винтовых блоков последних поколений и автоматического управления подачей воздуха. Благодаря этому расход электричества уменьшается приблизительно на 30%.

- Низкая стоимость обслуживания. В среднем, обслуживание поршневых агрегатов требуется проводить через каждые 500 часов работы. Винтовым же аппаратам нужен осмотр после 4000-8000 часов работы.

- Длительный срок службы. Компрессоры с винтовым принципом действия способны работать без ремонта несколько лет подряд. Объясняется это отсутствием системы клапанов и наличием простой системы смазки и охлаждения. На винтовую пару агрегата производителем дается гарантия 2 года. Но, как показывает практика, аппараты могут работать без замены винтовой пары 7-8 лет. За это время в условиях предприятия приходится поменять около 5 компрессоров поршневого типа, имеющих аналогичную производительность.

- Низкая стоимость монтажа и наладки. Как уже говорилось, винтовые агрегаты имеют небольшие размеры и почти не производят шум и вибрацию. Поэтому экономятся средства на монтаж и установку оборудования, поскольку его не требуется устанавливать на фундамент или в отдельное помещение.

- Отличные технические характеристики. Винтовые агрегаты – это высококонкурентное оборудование, обладающее следующими техническими характеристиками: КПД до 95% (у поршневых аппаратов КПД не достигает 60%); производительность свыше 40 м3/мин; выходное давление до 9 кгс/см2.

Винтовые компрессоры выбирают множество предприятий России. Так, около 12% расходуемой страной электроэнергии идет на работу именно этих агрегатов. Несмотря на высокую стоимость, купить винтовой компрессор экономически целесообразно. Он обеспечит высокую скорость работы оборудования, минимизирует возможные простои из-за поломок, сэкономит на обслуживании.

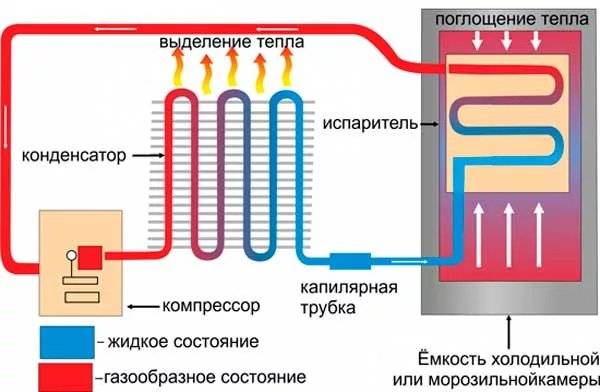

Как устроен компрессорный холодильник

«Атлант», «Стинол», «Индезит» и другие модели оснащаются компрессорами, которые запускают процесс охлаждения в камере.

Основные составляющие части:

- Компрессор (мотор). Бывает инверторным и линейным. Благодаря запуску мотора фреон передвигается по трубкам системы, обеспечивая охлаждение в камерах.

- Конденсатор — это трубки на задней стенке корпуса (в последних моделях может размещаться сбоку). Тепло, которое вырабатывает компрессор во время работы, конденсатор отдает окружающей среде. Так холодильник не перегревается.

- Испаритель. Здесь фреон закипает и переходит в газообразное состояние. При этом забирается большое количество тепла, трубки в камере охлаждаются вместе с воздухом в отделении.

- Вентиль для терморегуляции. Поддерживает заданное давление для движения хладагента.

- Хладагент — это газ-фреон или изобутан. Он циркулирует по системе, способствуя охлаждению в камерах.

Важно правильно понимать, как работает техника: она не вырабатывает холод. Воздух охлаждается благодаря отбору тепла и его отдаче окружающему пространству

Фреон проходит в испаритель, поглощает тепло и переходит в парообразное состояние. Двигатель приводит в действие поршень мотора. Последний сжимает фреон и создает давление для его перегонки по системе. Попадая в конденсатор, хладагент остывает (тепло выходит наружу), превращаясь в жидкость.

Переходя в фильтр-осушитель, хладагент избавляется от влаги и проходит по трубкам капилляра. После чего снова попадает в испаритель. Мотор перегоняет фреон и повторяет цикл, пока в отделении не установится оптимальная температура. Как только это случится, плата управления посылает сигнал пускозащитному реле, которое отключает двигатель.

Электрический двигатель поддерживает функционирование холодильника. За счет перемещения хладагента компрессором, излишки тепла выводятся наружу, и на каждом из участков системы поддерживается оптимальное давление. Существуют двухкомпрессорные модели, в которых один компрессор отвечает за холодильную камеру, а второй за морозильную.

Такие холодильники удобно размораживать: можно отключить только морозилку, а продукты из неё переложить в холодильник на время разморозки.

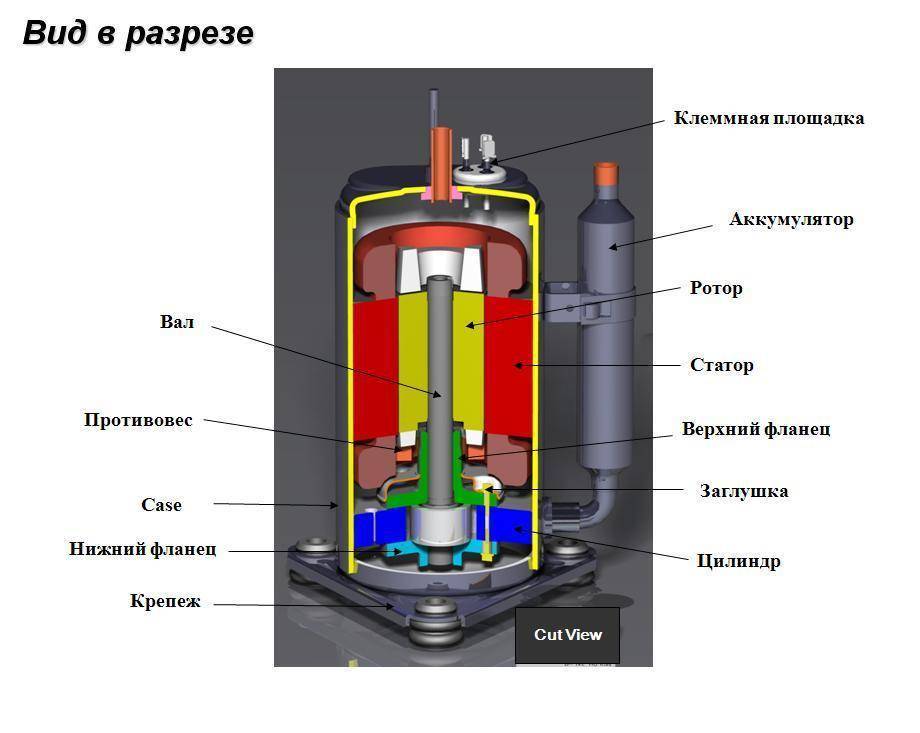

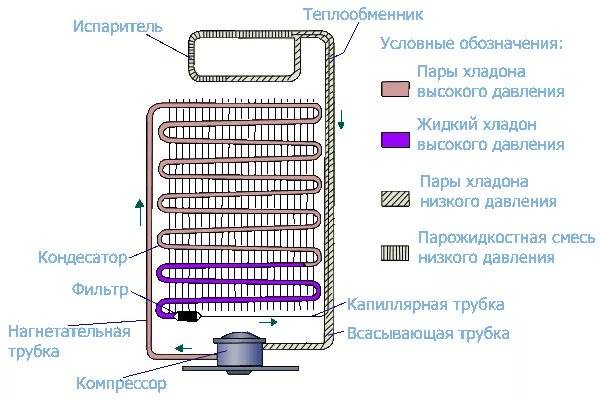

Устройство поршневого компрессора холодильника

Данный аппарат представляет собой электрический мотор, у которого вертикальный вал, конструкция размещается в герметизированном металлическом кожухе.

Внешний вид поршневого компрессора со снятым верхним кожухом

Внешний вид поршневого компрессора со снятым верхним кожухом

При включении питания пусковым реле мотор приводит в движение коленчатый вал, благодаря чему закрепленный на нем поршень начинает совершать возвратно-поступательное движение. В результате этого происходит откачка паров фреона из испарительного радиатора и нагнетание хладагента в конденсатор. Данному процессу способствует система клапанов, открывающаяся и закрывающаяся при смене давления. Основные элементы поршневой конструкции представлены ниже.

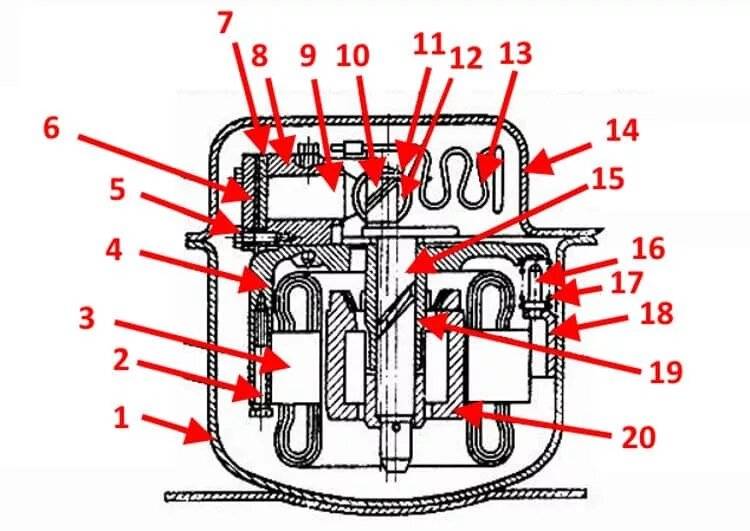

Конструкция поршневого компрессора в виде схемы

Конструкция поршневого компрессора в виде схемы

Обозначения:

- Нижняя часть металлического кожуха.

- Крепление статора электромотора.

- Статор двигателя.

- Корпус внутреннего электромотора.

- Крепеж цилиндра.

- Крышка цилиндра.

- Плита крепления клапана.

- Корпус цилиндра.

- Поршневой элемент.

- Вал с кривошипной шейкой.

- Кулиса.

- Ползунок кулисного механизма.

- Завитая в спираль медная трубка для нагнетания хладагента.

- Верхняя часть герметичного кожуха.

- Вал.

- Крепление подвески.

- Пружина.

- Кронштейн подвески.

- Подшипники, установленные на вал.

- Якорь электродвигателя.

В зависимости от конструкции поршневой системы данные устройства делятся на два типа:

- Кривошипно-шатунные. Используются для охлаждения камер большого объема, поскольку выдерживают значительную нагрузку.

- Кривошипно-кулисные. Применяются в двухкамерных холодильниках, где практикуется совместная работа двух установок (для морозильника и основной емкости).

В более поздних моделях поршень приводится в действие не электродвигателем, а катушкой. Такой вариант реализации более надежен, за счет отсутствия механической передачи, и экономичен, поскольку потребляет меньше электроэнергии.

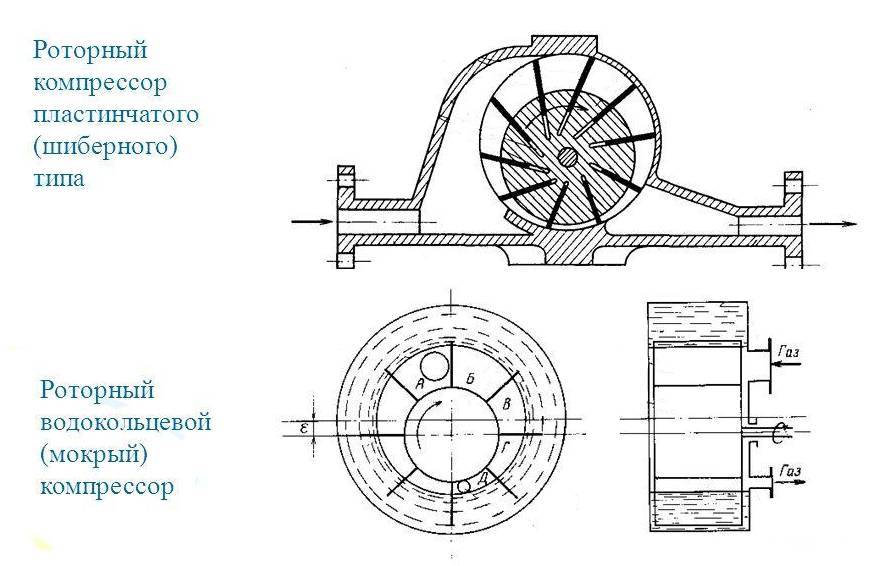

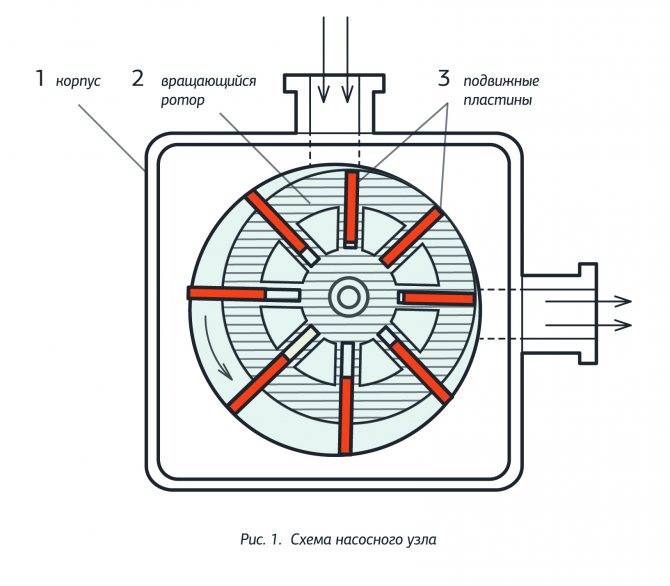

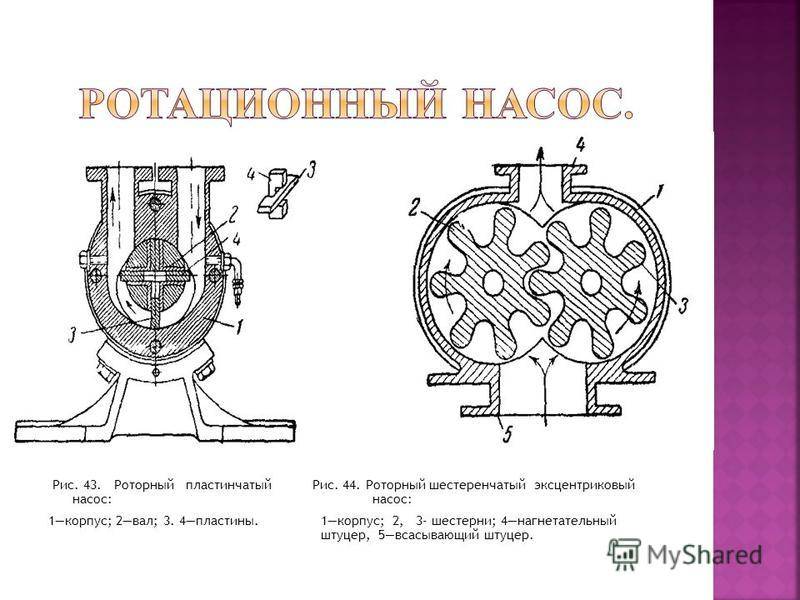

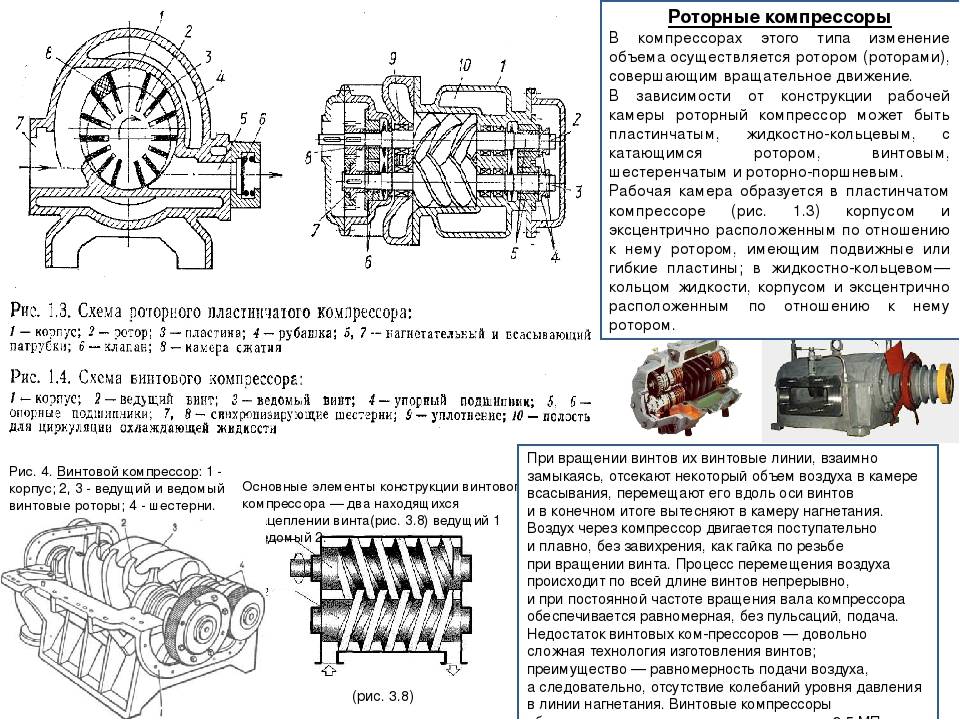

Виды конструкции

Обычно выделяют компрессоры ротационного типа с качающимися и неподвижными элементами сжатия. В первой модели рабочей группы предполагается сжатие хладагента посредством роторного эксцентрика на двигателе. Это в некотором роде независимый элемент, обеспечивающий относительно высокую степень сжатия. Однако, из-за повышенного трения подобные агрегаты считаются малоэффективными. По крайней мере, затратными с точки зрения технического обслуживания. С другой стороны, пластинчатые ротационные компрессоры позволяют устранить нежелательный эффект интенсивного трения. Сжатие хладагента реализуется пластинами, неподвижно установленными на валу. Они стационарны относительно самого вала, но свою функцию сжатия выполняют вместе с ним.

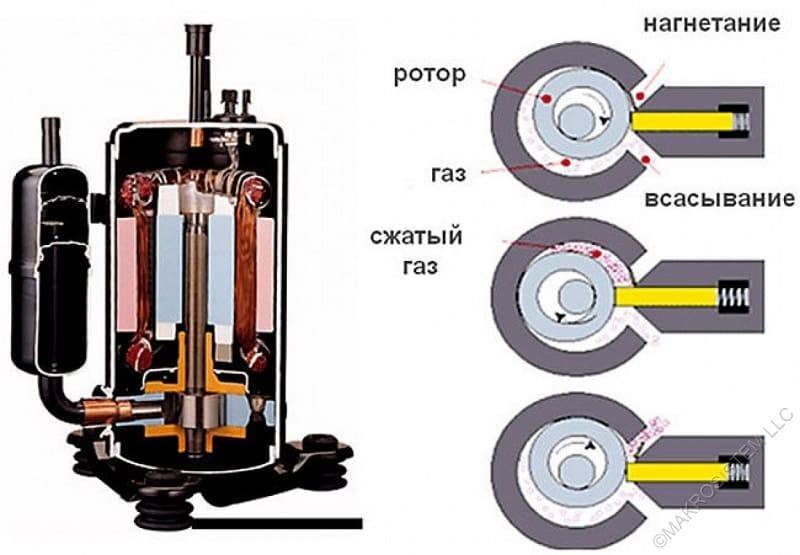

Спиральные компрессоры

Меньше всего распространены спиральные конструкции, так как они представлены объемными машинами. Внутри находятся спирали, которые вложены друг в друга, за счет которых обеспечивается создание требуемого давления.

Несмотря на то, что подобная технология получила широкое распространение, она применяется относительно недавно. Спиральные роторные компрессоры получили широкое распространение в промышленности и быту.

Среди конструктивных особенностей отметим:

- Корпус герметичный, часто производится путем литья или сварки. За счет этого обеспечивается высокая степень эффективности спирального нагнетателя воздуха.

- Есть муфта и блок спиралей.

- В качестве источника вращения применяется двигатель.

В большинстве случаев конструкция имеет вертикальную компоновку. Для хранения смазывающей жидкости создается специальный картер.

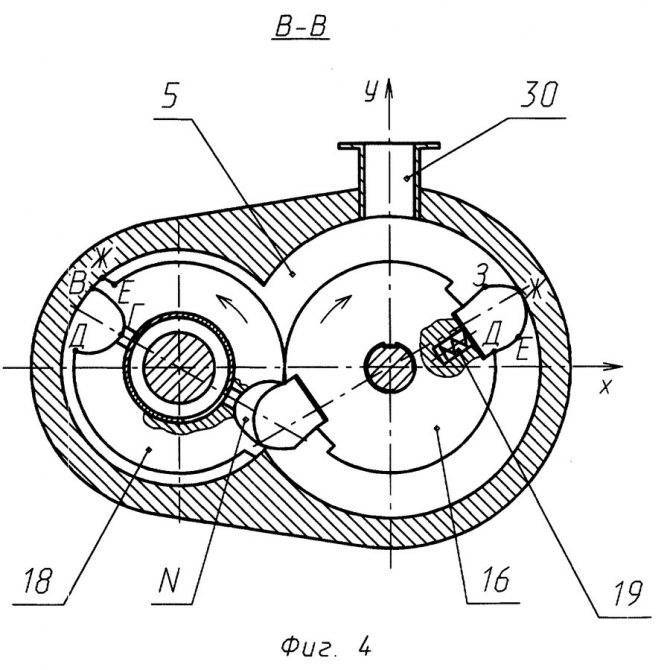

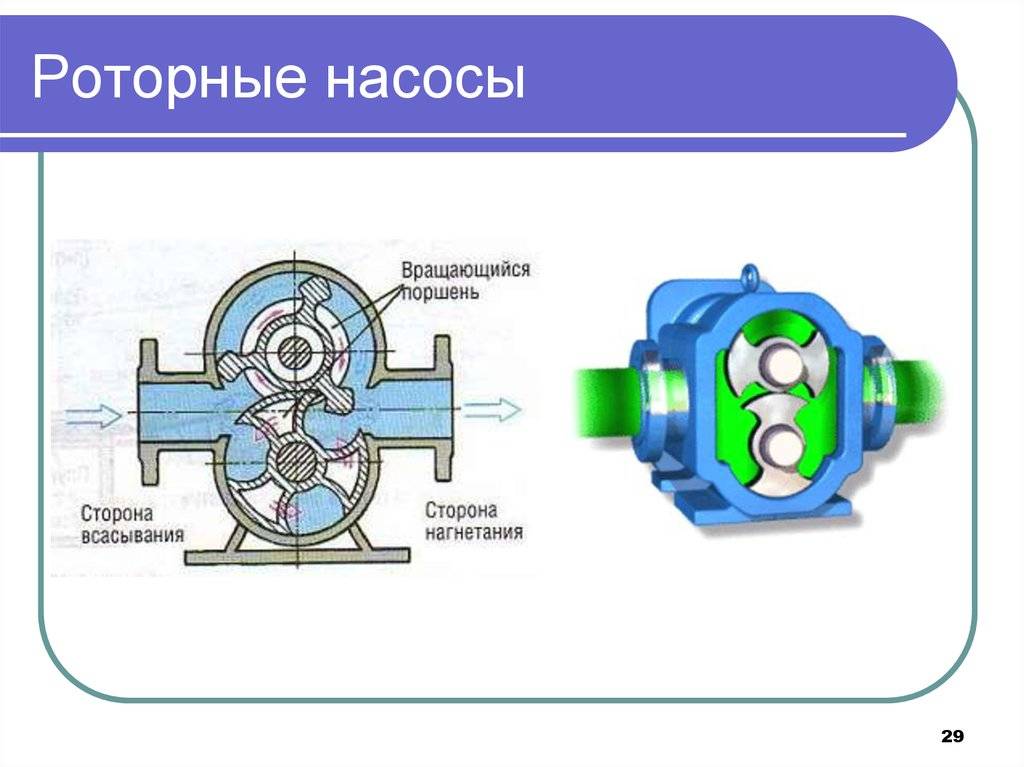

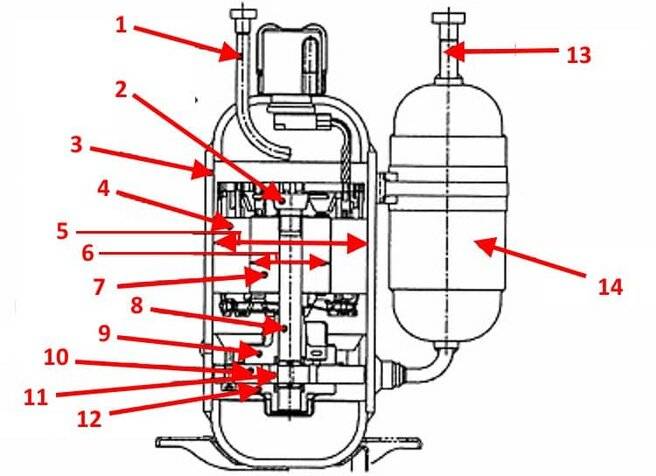

Устройство роторных механизмов

Если быть точным, то такие устройства необходимо называть двухроторными, поскольку необходимое давление создается благодаря двум роторам со встречным вращением.

Внешний вид двухшнекового (ротационного) компрессора

Внешний вид двухшнекового (ротационного) компрессора

Внутри компрессора фреон, попадая в сжимающийся «карман» выталкивается в отверстие небольшого диаметра, чем создается необходимое давление. Несмотря на относительно небольшую скорость вращения роторов, создается необходимый коэффициент сжатия. Отличительные особенности: небольшая мощность, низкий уровень шума. Основные элементы конструкции механизма представлены ниже.

Конструкция линейного роторного компрессора в виде схемы

Конструкция линейного роторного компрессора в виде схемы

Обозначения:

- Отводной патрубок.

- Отделитель масла.

- Герметичный кожух.

- Фиксируемый на кожухе статор.

- Обозначение внутреннего диаметра кожуха.

- Обозначение диаметра якоря.

- Якорь.

- Вал.

- Втулка.

- Лопасти.

- Подшипник на валу якоря.

- Крышка статора.

- Вводная трубка с клапаном.

- Камера-аккумулятор.

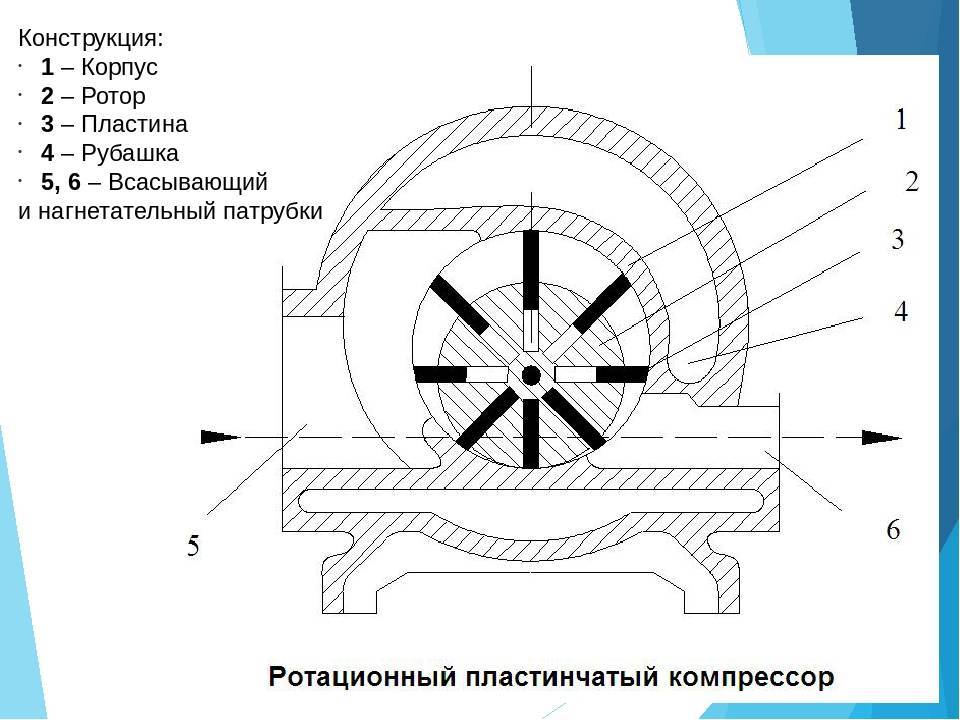

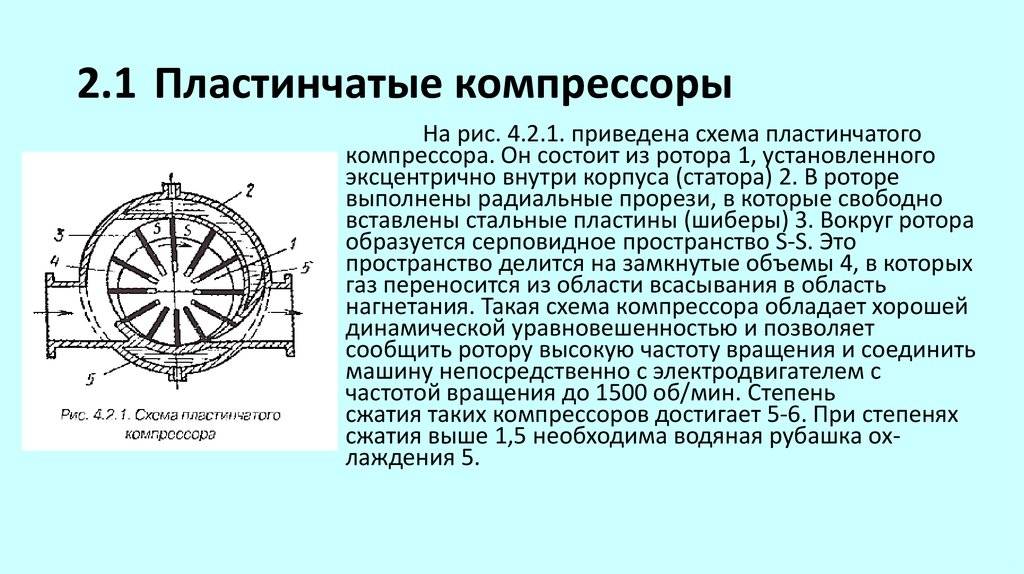

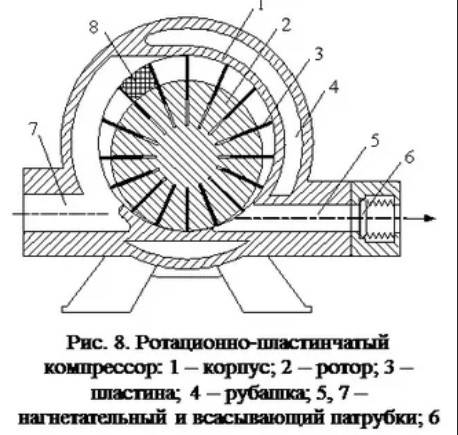

Пластинчато-роторные компрессоры

Конструкция пластинчато-роторного блока состоит из одного ротора, статора и минимум восьми пластин, масса которых, а соответственно и толщина ограничены. На пластину в процессе работы действуют силы: центробежная и трения/упругости масляной пленки.

Так как масляная пленка нормализуется и становится равномерной и достаточной лишь после нескольких минут работы компрессора, то во время стартов и остановов идет трение пластин о статор и соответственно повышенный их износ и выработка.

Чем большее давление должен нагнетать такой блок, тем большая разницы давлений в соседних камерах сжатия, и тем большая должна быть центробежная сила для недопущения перетоков сжимаемого воздуха из камеры с большим давлением в камеру с меньшим. В свою очередь, чем больше центробежная сила, тем больше и сила трения в моменты пуска и остановки и тем тоньше масляная пленка во время работы – это является основной причиной, почему данная технология получила широкое распространение в области вакуума (то есть давление до 1 бара) и в области нагнетания давления до 0,3-0,4 МПа.

Так как масляная пленка между пластинами и статором имеет толщину всего несколько микрон, то любая пыль, тем более твердые частички крупнее размеров, выступают как абразив, который царапает статор и делает выработку по пластинам. Это приводит к тому, что возникают перепуски сжимаемого воздуха из одной камеры сжатия в другую и производительность заметно падает.

В отличие от небольших вакуумных насосов, где широко применяется пластинчато-роторная технология, в компрессорах большой производительности и давлением выше 0,5 МПа со временем необходимо будет менять весь блок в сборе, так как замена отдельно пластин эффективна лишь в случае восстановления геометрии статора, а такие большие статоры восстановлению (шлифовке) не подлежат.

Производители обычно не дают никаких данных по ресурсу пластинчато-роторного блока, так как он очень сильно зависит от качества воздуха и режима работы компрессора. Для газовых компрессоров, качающих газ практически не останавливаясь круглый год, ресурс может действительно достигать и более 100 тысяч часов потому, что масляная пленка равномерна и достаточна все время работы без остановок.

А при промышленном использовании, где разбор воздуха крайне неравномерен и компрессор запускают и останавливают десятки раз в день, большую часть времени нормальной для работы масляной пленки внутри блока нет, что является причиной агрессивного износа пластин. В таком случае ресурс блока не более 25 тысяч часов.

Роторный компрессор с кулачковыми роторами

Подобный вариант исполнения применяется в том случае, когда нужно передавать большой объем вещества за минимальный период. Среди особенностей отметим:

- Подвижные части не соприкасаются. Именно поэтому снижается вероятность сильного износа.

- Нет необходимости в добавлении масла, за счет чего существенно упрощается процесс обслуживания.

- Устройства с большим размером имеют электрический двигатель, который подключен напрямую к основному элементу. Меньшие варианты исполнения снабжаются клиноременной передачей.

Встречается довольно большое количество разновидностей подобного устройства. Основными элементами можно назвать:

- Корпус.

- Ротор.

- Распределительные шестерни.

- Уплотнительные прокладки.

- Подшипники.

Принцип действия устройства можно охарактеризовать следующим образом:

- Роторы не находятся в зацеплении на момент работы.

- Газ внутри не сжимается.

- Есть возможность проводить монтаж подвижных элементов на параллельных винтах.

- Кулачки не соприкасаются.

- Подшипники и распределительные части смазываются на момент работы.

Область применения подобных устройств весьма обширна. Примером можно назвать различные промышленные установки, а также оборудование для нанесения лакокрасочных материалов.

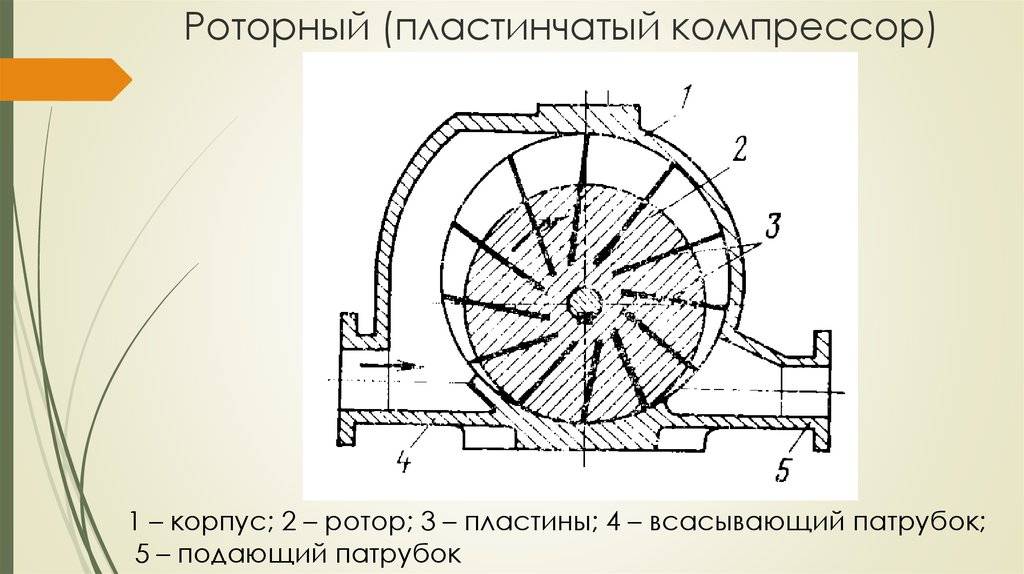

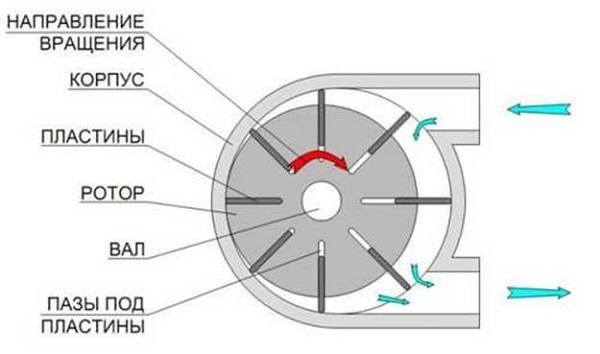

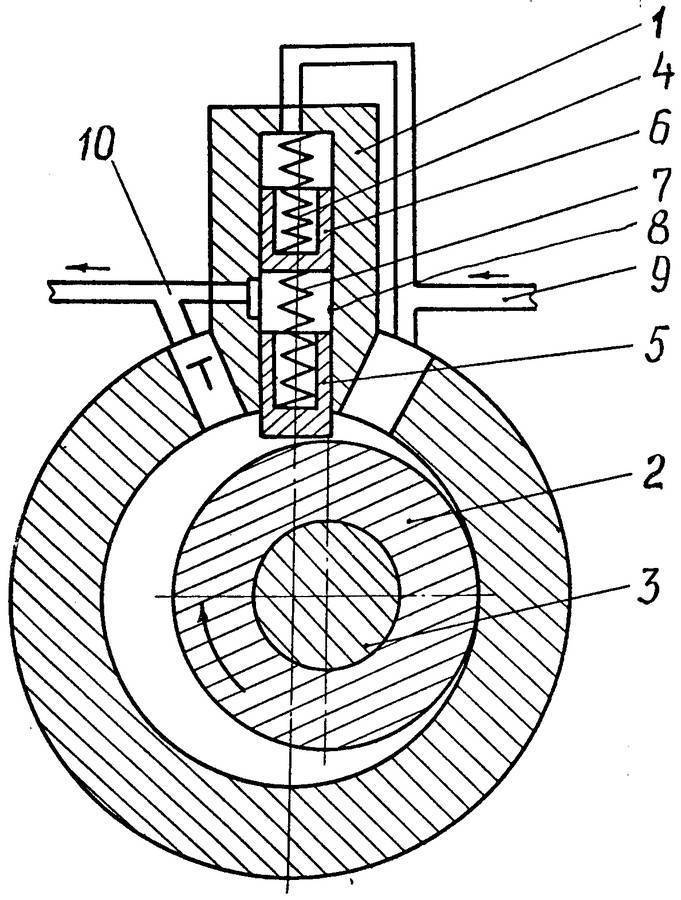

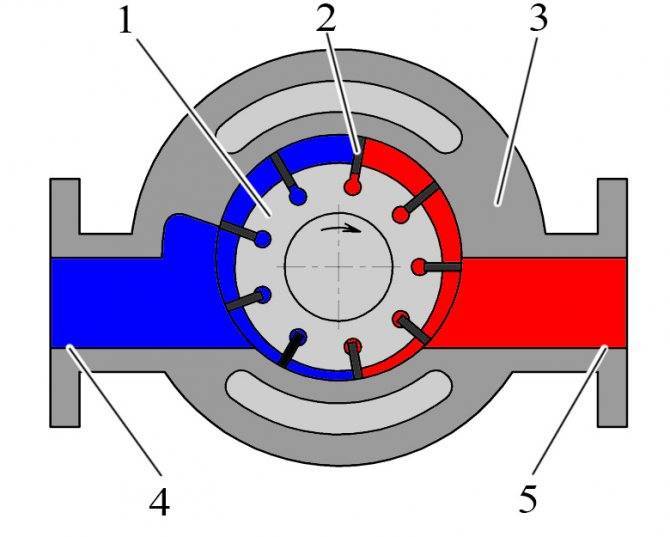

Ротационные компрессоры вращения

Принцип работы ротационных компрессоров вращения основан на всасывании и сжатии газа при вращении пластин. Их преимущество перед поршневыми компрессорами состоит в низких пульсациях давления и уменьшении тока при запуске. Существует две модификации ротационных компрессоров:

- Со стационарными пластинами

- С вращающимися пластинами

Компрессор со стационарными пластинами

В компрессоре со стационарными пластинами хладагент сжимается при помощи эксцентрика, установленного на ротор двигателя. При вращении ротора эксцентрик катится по внутренней поверхности цилиндра компрессора, и находящийся перед ним пар хладагента сжимается, а затем выталкивается через выпускной клапан компрессора. Пластины разделяют области высокого и низкого давления паров хладагента внутри цилиндра компрессора.

- Пар заполняет имеющееся пространство

- Начинается сжатие пара внутри компрессора и всасывание новой порции хладагента

- Сжатие и всасывание продолжается

- Сжатие завершено, пар окончательно заполнил пространство внутри цилиндра компрессора.

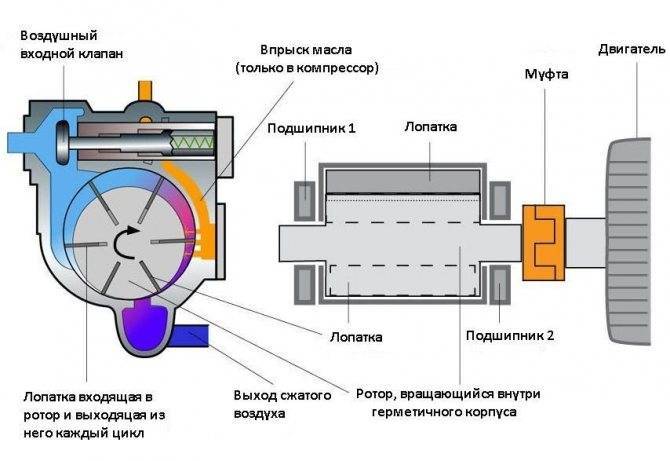

Компрессор с вращающимися пластинами

В компрессоре с вращающимися пластинами хладагент сжимается при помощи пластин, закрепленных на вращающемся роторе. Ось ротора смещена относительно оси цилиндра компрессора. Края пластин плотно прилегают к поверхности цилиндра, разделяя области высокого и низкого давления. На схеме показан цикл всасывания и сжатия пара.

- Пар заполняет имеющееся пространство

- Начинается сжатие пара внутри компрессора и всасывание новой порции хладагента

- Сжатие и всасывание завершается.

- Начинается новый цикл всасывания и сжатия.

Отличия инверторного и линейного компрессора холодильника

Говоря о минусах того или типа компрессорах для холодильников, стоит сказать, что линейный агрегат несколько уступает инверторному ввиду постоянных включений и отключений. В связи с этим система терпит регулярные перенапряжения, а это сказывается на электрической сети и нагрузке на нее. К тому же, большое значение при выборе покупатели обращают на потребление электроэнергии – в линейном типе она выше.

А вот у инверторных агрегатов можно отметить несколько достоинств:

Потребление электроэнергии сведено до минимума, чего не сказать о линейном компрессоре;

Никакого постороннего навязчивого шума – агрегат работает, не набирая максимальные обороты;

Увеличенная продолжительность работы такого оборудования в связи с отсутствием перепадов напряжения и периодического отключения, что не предполагает высокого нагрузки на систему.

Ознакомившись со списком преимуществ инверторных холодильников, нельзя сказать, что линейные системы определенно хуже. Нет, они также имеют свои плюсы, благодаря которым пользуются спросом:

Являются экологически чистым оборудованием – для работы применяются охлаждающие вещества с абсолютной безопасностью. Второе название таких холодильников – «зеленые». Их стали так называть в связи с безвредностью для окружающей среды;

Линейный компрессор отличается эффективностью использования энергии, его высокая экономичность заслуживает А++ класс по энергопотреблению;

Минимальная вибрация и отсутствие шумов во время работы агрегата, а также в случае его включения и отключения. Устройство оснащено опциями тихого старта и остановки.

Инверторные холодильники с таким видом компрессоров очень быстрым темпом стали частью нашей жизни. Но далеко не каждый готов отказаться от линейного устройства, уступающего в стоимости, для наслаждения бесшумной работой агрегата, учитывая, что качество заморозки у обоих типов одинаковое.

При этом, линейные модели не менее долговечны, экологичны и энергоэффективны инверторных. Да и все мы давно привыкли, что работающий на кухне холодильник издает шум и вибрацию – мы на это не обращаем внимания.

Что учесть в выборе?

К выбору ротационных компрессоров обычно подходят потребители, которым нужен низкозатратный, малошумный и в то же время производительный источник сжатого воздуха. Поэтому промышленность со всеми своими особенностями эксплуатации будет основной областью, где применяется данный тип компрессора. Ротационный движок чаще всего ориентируется на сетевое напряжение в 380 В. Если на участке использования отсутствует трехфазовая линия, то придется делать скидку уже на производительность, ориентируясь на 220 В. Кроме основных рабочих значений учитывается и конструкция. Обычно она стационарна, но даже крупногабаритные модификации в некоторых исполнениях предусматривают возможность перемещения. Этот нюанс надо иметь в виду, если на объекте планируется обслуживать несколько технологических точек, расположенных в разных местах.

Что представляет собой винтовой компрессор: устройство и принцип работы

Это устройство для сжатия и подачи воздуха или других газов. Переходим к назначению деталей.

Составные части

В общем случае это:

- всасывающий фильтр — пропускает через себя и очищает воздух перед блоком сжатия;

- впускной клапан – переключает режим работы компрессора нагрузка/холостой ход;

- электромотор – приводит в движение роторы блока сжатия;

- винтовой блок – два параллельно ориентированных ротора (один выпуклый, другой вогнутый);

- привод – сцепляет винтовую пару с двигателем, отвечая также за вращение с заданной скоростью;

- охладитель масла – снижает температуру масла до заданных значений, не допуская перегрева;

- отделитель масла – специальный резервуар (бак), отделяющий масло от сжатого воздуха;

- термостат – меняет направление движения масла: малый круг — сразу в винтовой блок; большой круг — через охладитель;

- масляный фильтр — очищает масло перед подачей его в винтовой блок;

- реле и предохранительный клапан – защищают от поломки, срабатывая при резком повышении давления;

- трубопроводы – соединяют все отделы системы, обеспечивая прохождение масловоздушной смеси, масла и сжатого воздуха;

- вентилятор – способствует осуществлению забора воздуха, а также выполняет функцию общего охлаждения;

- блок управления – осуществляет контроль за работой компрессора в нормальном режиме, оповещение при аварии и настройку параметров;

- концевой охладитель – снижает температуру среды, прежде чем выпустить ее из оборудования.

Принцип работы винтового компрессора подробно

Пошагово он выглядит следующим образом:

- двигатель запускает роторы, которые с соблюдением ведомости, вращаются по направлению друг к другу;

- в результате этого движения атмосферный воздух всасывается через фильтр, в котором очищается от механических примесей;

- в винтовом блоке воздух смешивается с маслом, сжимается и попадает в маслобак;

- в маслобаке и сепараторе сжатый воздух отделяется от масла и через концевой охладитель поступает на выход установки, а масло после охлаждения поступает обратно в винтовой блок через масляный фильтр.

Процесс сжатия проходит в автоматическом режиме, отличается простотой и эффективностью. И это очередное преимущество и еще одна причина использовать именно рассматриваемое оборудование.

Принцип работы роторно-пластинчатого компрессора

В данной статье мы рассказываем о принципе работы роторно-пластинчатого компрессора на основе компрессоров Hydrovane HV PEAS горизонтального типа.

Общее описание

Роторно-пластинчатые компрессоры относятся к компрессорам объемного действия, т.е. сжатие газа происходит за счет изменения объема полости сжатия.

Схема основных элементов

Основные элементы роторно-пластинчатого компрессора изображены на рисунке ниже.

«A» — точка входа воздуха в компрессор

«H» — впускной клапан

«B» — блок сжатия роторно-пластинчатого компрессора

«С» — масляный перепускной клапан

«D» — узел выхода воздушно-масляной смеси из блока сжатия

«G» — масло компрессора в статоре

«Е» — сепаратор тонкой очистки сжатого воздуха от масла

«F» — воздушно-масляный радиатор для охлаждения сжатого воздуха и масла

Контуры движения воздуха и масла

В компрессоре существует два контура движения. Это масляный контур (движение масла внутри компрессора) и воздушный контур (движение воздуха в компрессоре).

Синими стрелками изображено направление движения воздуха.

Красными стрелками изображено направление движения масла.

Контур красного цвета в нижней части рисунка — это масляный контур компрессора. В него входят термостатический клапан и масляный фильтр.

Принцип работы

При включении компрессора сжатый воздух поступает через воздушный фильтр, входное отверстие в торцевой крышке блока сжатия и всасывающий клапан (А).

Далее воздух поступает в блок сжатия (В).

В блоке сжатия (B) воздух сжимается за счет изменения объема камеры сжатия. Камера образуется с помощью статора, ротора и пластин, которые установлены в пазах ротора.

Масляный перепускной клапан (С) предназначен для предотвращения гидравлического удара и выброса излишков масла из камеры сжатия, которые могут остаться после остановки компрессора и, соответственно, перед его запуском.

Воздушно-масляная смесь выходит из блока сжатия (D) и двигается в его нижнюю часть. При выходе из блока сжатия масло отделяется от сжатого воздуха с помощью первичного маслоотделителя.

Масло по стенкам стекает в нижнюю часть блока сжатия (масло показано красным цветом).

Сжатый и предварительно очищенный воздух двигается в сепаратор тонкой очистки (Е), где происходит финальное отделение масла из сжатого воздуха до 3 мг/м 3 .

Очищенный воздух проходит через клапан поддержания давления (на рисунке цифрой не обозначен) и поступает в воздушно-масляный радиатор (F), где происходит охлаждение.

Далее сжатый воздух поступает в трубопровод к потребителю.

Циркуляция масла

Циркуляция масла происходит за счет разности давлений в разных точках внутри блока сжатия. Имеется два круга циркуляции масла — большой и малый.

Малый круг: масло двигается минуя воздушно-масляный радиатор (F) в случае первичного запуска компрессора, когда масло еще холодное.

Большой круг: масло двигается через воздушно-масляный радиатор (F) в том случае, когда температура масла достигает рабочих режимов (примерно 60-65 С).

Видеобзор

Для наглядности мы записали небольшое видео с нашими комментариями по принципу работы роторно-пластинчатых компрессоров.

Все важные элементы разобраны в этом видео более подробно. Так же есть более подробное описание принципа работы роторно-пластинчатого компрессора.

Также мы публикуем симулятор Hydrovane, с помощью которого можно самостоятельно изучить потоки сжатого воздуха и циркуляции масла внутри компрессора в зависимости от потребления сжатого воздуха.

Для удобства просмотра рекомендую использовать браузеры Opera или Google Chrome (также потребуется последняя версия Addobe Flash Player). И не забудьте включить звук…

Все вопросы, связанные с принципом работы роторно-пластинчатых компрессоров, вы можете задать по электронной почте:

или оставив комментарий через форму ниже. Мы ответим в течение одного рабочего дня.

Основные характеристики

Силовой потенциал компрессоров выражается в мощности, которая зависит от возможностей двигателя. В среднем эта величина составляет 1,5-2,2 кВт, хотя промышленные модели могут иметь и более высокий уровень мощности. Производительность выражается в объеме выпущенного воздуха за минуту. Например, даже бытовые установки способны выбрасывать порядка 150-200 л/мин. Агрегаты для строительных и производственных нужд обеспечивают подачу воздушной струи в диапазоне 400-500 л/мин. Также компрессор поршневой масляный оценивается по уровню поддерживаемого давления. Средней величиной считается 8 Бар, хотя, опять же, специализированные модификации могут располагать и 4, и 10 Барами. Важен и объем ресивера, определяющий объем воздуха, который можно непрерывно подавать в течение определенного промежутка времени. Малогабаритные модели располагают емкостями порядка 20-50 л, а промышленные могут оснащаться и 200-литровыми ресиверами.

Техническое обслуживание

В условиях регулярной эксплуатации сеансы профилактической проверки должны производиться в соответствии с графиком. Замена масла и ревизия соединительных частей выполняется перед каждой процедурой применения оборудования. При выявлении критической деформации элементов или износа расходников производится ремонт компрессоров воздушных, который может быть выражен заменой неисправных компонентов. Техническое восстановление тех же деформированных элементов нежелательно, поскольку срок их службы в любом случае будет ниже.

Отдельное внимание уделяется каналам поступления масла и охлаждающих жидкостей. С ними взаимодействуют фильтры, мембраны, уплотнители и шланги – данную инфраструктуру следует регулярно чистить, промывать и также заменять, если возникает необходимость. К слову, ремонт компрессоров воздушных в виде восстановления лопастей вентилятора и радиаторной решетки проводится как раз в тех случаях, когда обслуживающий персонал уделял недостаточно внимания борьбе с засорами и загрязнениями конструкции

К слову, ремонт компрессоров воздушных в виде восстановления лопастей вентилятора и радиаторной решетки проводится как раз в тех случаях, когда обслуживающий персонал уделял недостаточно внимания борьбе с засорами и загрязнениями конструкции.

Защитные системы агрегата

Высокого качества элементной базы и тщательно выверенной компоновки функциональных деталей недостаточно для того, чтобы оборудование регулярно выполняло свои задачи в условиях производства. Поэтому современные модели не обходятся без дополнительных защитных систем. В первую очередь, это автоматическое отключение агрегата при фиксации сетевых перегрузок. Таким образом, оберегается блок управления электродвигателем. Поскольку ротационные компрессоры склонны и к перегревам механической части, внедряется в конструкцию и система охлаждения. Она минимизирует тепловые нагрузки, влияющие и на технические жидкости, и на детали конструкции. Для моделей с электронным управлением предусматривают системы самодиагностики. Благодаря датчикам компрессор без участия оператора может определять неисправности узлов и в зависимости от характера поломки или также самостоятельно их исправлять, или подавать соответствующий аварийный сигнал через индикаторы.