Введение

Всевозможных вариантов конструкций шлифовальных станков существует огромное множество. И все эти варианты имеют свое применение и назначение. С помощью гриндера из болгарки можно шлифовать и точить крупные заготовки и придавать им нужную форму – его мастер держит в руках. Второй вариант – это шлифовальный станок, в котором, так же как и у гриндера, абразивным материалом является шлифовальная лента (шкурка), но он стационарный и на нем удобно обрабатывать небольшие заготовки, соблюдая при этом угол подачи, так как есть перпендикулярный стол.

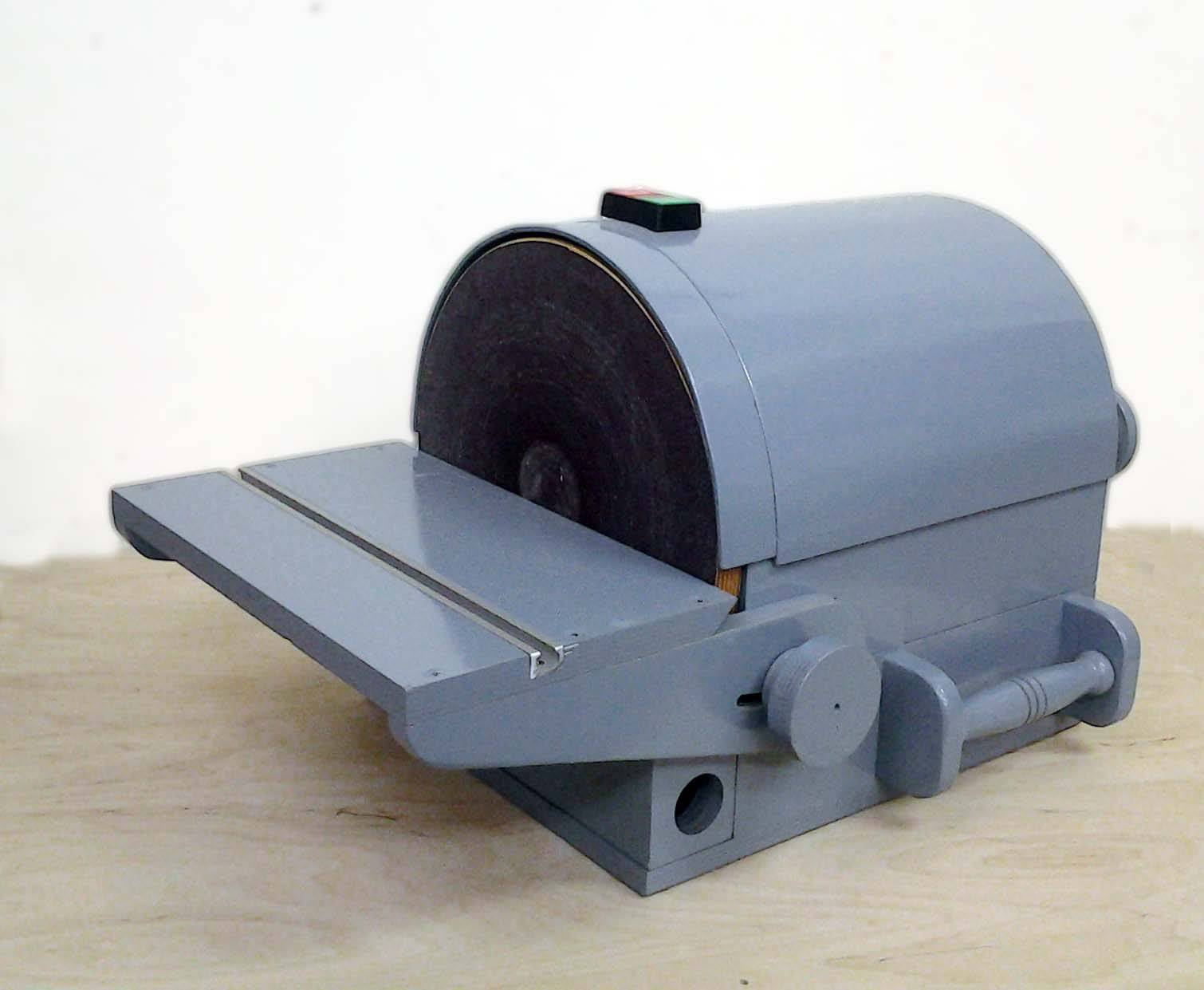

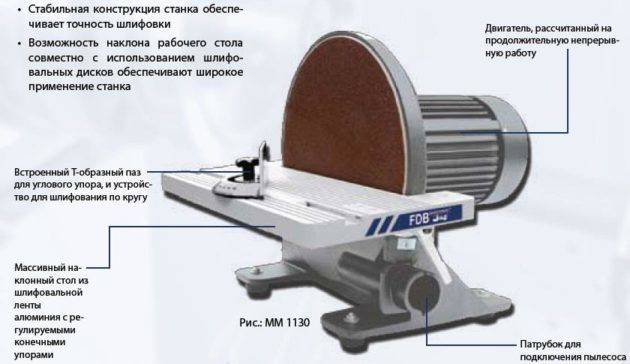

Вариант шлифовального станка, который будет описан в данной статье намного проще двух предшествующих вариантов; абразивным элементом является шлифовальный круг с установленной на нем наждачной бумагой. Преимущество такого варианта очевидны – это:

- Простота изготовления;

- Шлифовальная поверхность намного больше, чем у ленточных вариантов;

- Плоскость шлифования жесткая, в отличии от ленточных, где шкурка может прогибаться под давлением заготовки;

- Данный станок является универсальным, то есть является одним из трех станков, которые выполнены на базе сверлильного станка (итого, со сверлильным всего 4 штуки).

Фото шлифовального станка своими руками

- Заточка бензопилы своими руками: заточка цепи и рекомендации по постройке устройства для заточки (125 фото и видео)

- Приспособление для заточки сверл своими руками — самодельные устройства для заточки кромок сверла (85 фото и видео)

Регулятор оборотов своими руками: подробная инструкция как сделать, схемы, чертежи и примеры изготовления (95 фото + видео)

- Ремонт МТЗ своими руками: разборка, ремонт, восстановление, регулировка и сборка минских тракторов (105 фото)

Измельчитель веток своими руками: проекты, инструкция как сделать и советы из чего изготовить самодельный измельчитель (135 фото)

- Циркулярная пила своими руками: как сделать ручную и полуавтоматическую циркулярку (80 фото)

Читайте здесь — Станок для ковки своими руками — чертежи и самостоятельное изготовление устройства для холодной ковки (110 фото и видео)

Помогите сайту, сделайте репост

Самодельный шлифовальный станок по дереву: конструкция и этапы сборки

- Конструкция ленточных агрегатов

- Материалы для сборки станка

- Стол

- Выбор двигателя

- Сборка барабанов и ленты

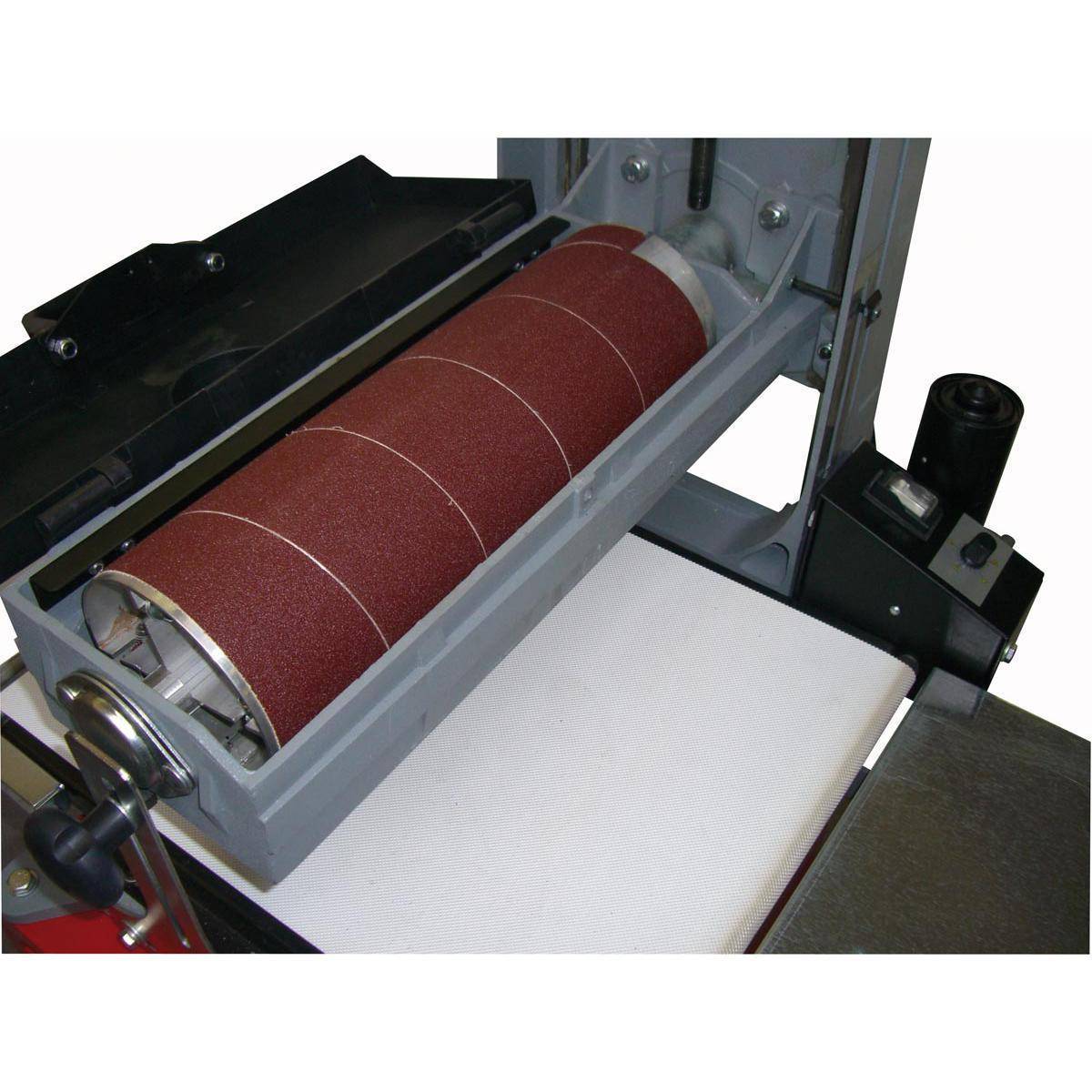

- Барабанно-шлифовальный агрегат

- Процесс сборки

Основная функция шлифовальных станков по дереву заключается в чистовой обработке натурального материала при помощи абразивных элементов. Станки и приспособления всевозможных типов могут обладать широким спектром возможностей и позволяют осуществлять заточку ножей, шлифовку декоративных и мебельных изделий, а также выполняют внутреннюю и наружную полировку заготовки.

Современным агрегатам под силу сверхтонкая полировка, придающая изделиям идеально гладкую поверхность. Одним из достоинств такого оборудования является отличная производительность и высокая эффективность как при выполнении грубого процесса обдирки, так и при скоростном шлифовании.

На производстве часто можно встретить калибровальный, тарельчатый и осцилляционный (шпиндельный) тип агрегатов для шлифовки. Не менее популярным является дисковый шлифовальный станок, ленточный гриндер и барабанный полировщик.

Кинематика всех без исключения шлифовальных устройств, будь то калибровочный или полировочный образец, основана на вращении или перемещении деревянной детали по прямой или дуговой траектории и одновременном вращении рабочей части агрегата, но это касается стационарных станков.

Заводская техника стоит недешево, поэтому многие владельцы небольших домашних мастерских все чаще интересуются, как сделать ленточный шлифовальный станок самостоятельно.

Принцип работы

К основным параметрам работы ленточного шлифовального станка относятся скорость подачи и усилие, с которым лента прижимается к обрабатываемой детали. Такие параметры, как степень зернистости абразивной ленты, следует выбирать в зависимости от того, из какого материала изготовлена обрабатываемая деталь, а также от степени шероховатости, которой должна обладать поверхность обработанного изделия.

Характеристики обрабатываемого материала, в частности, его твердость, в первую очередь влияют на то, с какой зернистостью следует выбирать абразивную ленту. Режимами обработки, которые напрямую связаны между собой, являются скорость подачи и усилие прижима ленты. Так, если проводить шлифование на большой скорости, но с незначительным усилием прижима абразивной ленты, то некоторые участки поверхности детали могут оказаться необработанными. Если же, наоборот, увеличить усилие прижима и снизить скорость подачи, то можно столкнуться с тем, что на отдельных участках обрабатываемой поверхности могут появиться прожоги и почернение материала.

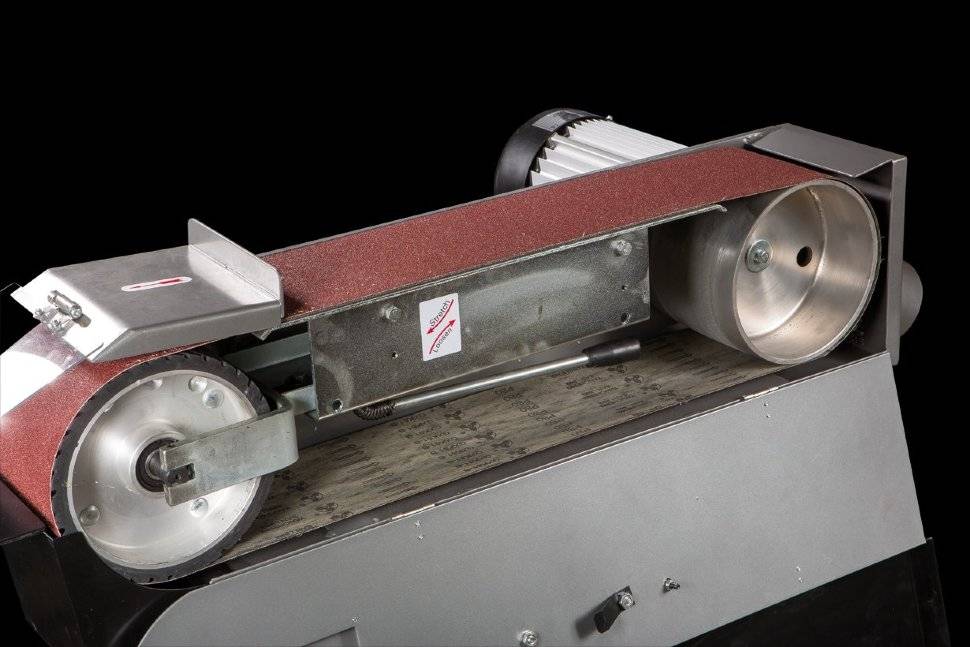

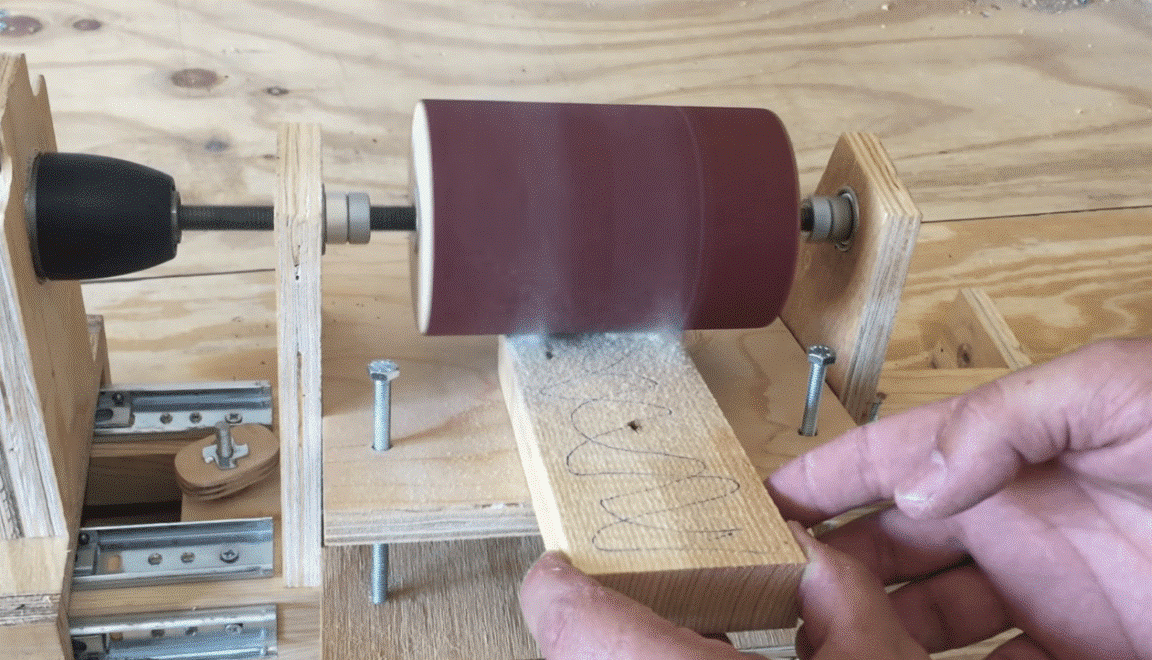

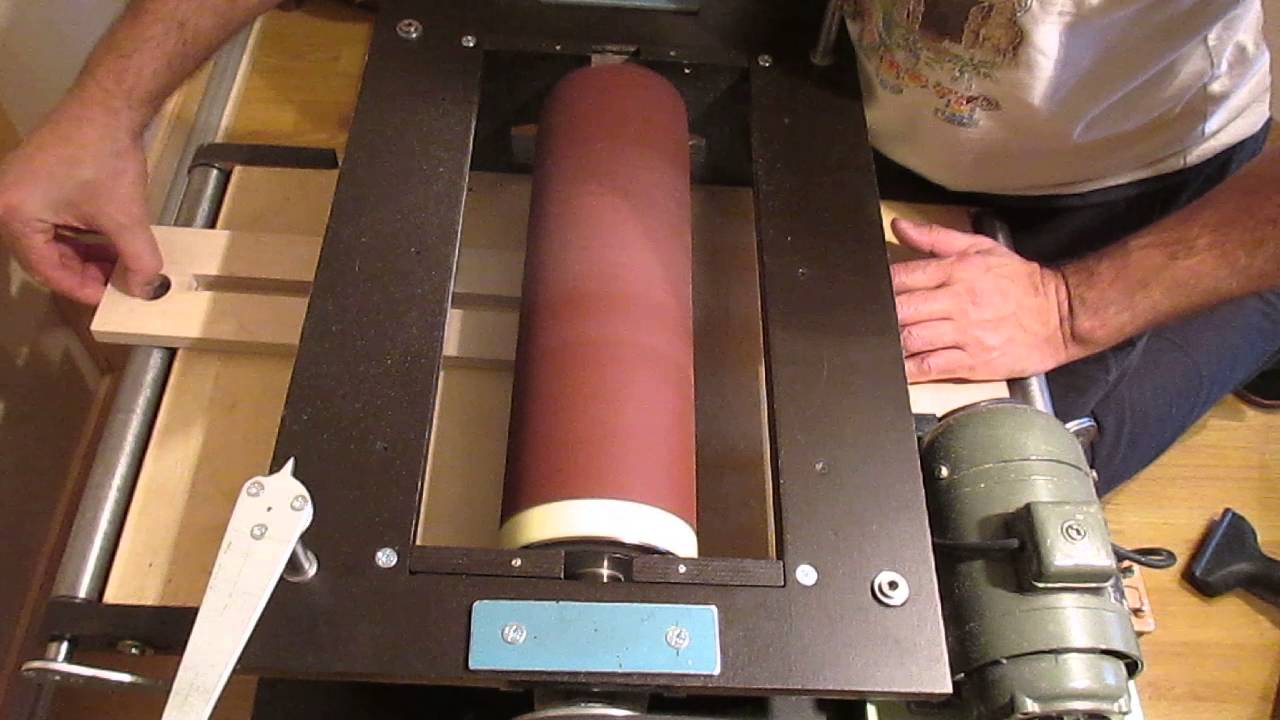

Еще одна вариация станка — вид со стороны рабочей поверхности ленты

На результаты шлифовки оказывает влияние и то, насколько качественно склеена абразивная лента. Чтобы получить высокое качество обработки и не столкнуться со сбоями в работе ленточного станка, не следует использовать абразивные ленты, которые склеены неправильно или имеют надорванные края. При надевании ленты на валы оборудования следует располагать ее так, чтобы конец шва, лежащий внахлест, не задирался об поверхность обрабатываемой детали, а проскальзывал по ней. Подробнее о склеивании ленты в видео ниже.

Любой, в том числе ручной шлифовальный станок должен предусматривать возможность регулировки натяжения ленты, что обеспечивается за счет перемещения подвижного вала, который не является приводным. Натяжение ленты — очень важный параметр, при выборе которого следует руководствоваться правилом «золотой середины». Если ленту шлифовального станка натянуть слишком сильно, то это может привести к ее разрыву в процессе работы, а слишком слабое ее натяжение является причиной проскальзывания и, как следствие, ее чрезмерного нагрева. Основной характеристикой для определения степени натяжения ленты является стрела ее прогиба, которую замеряют при легком нажатии на ее поверхность в натянутом состоянии.

https://youtube.com/watch?v=XG59E9vI6lg

Ручной ленточный станок шлифовальной группы может обслуживаться одним оператором, который перемещает рабочий стол с обрабатываемой деталью и проворачивает его так, чтобы подвести под абразивную ленту все участки ее поверхности.

Как сделать ленточно-шлифовальный станок

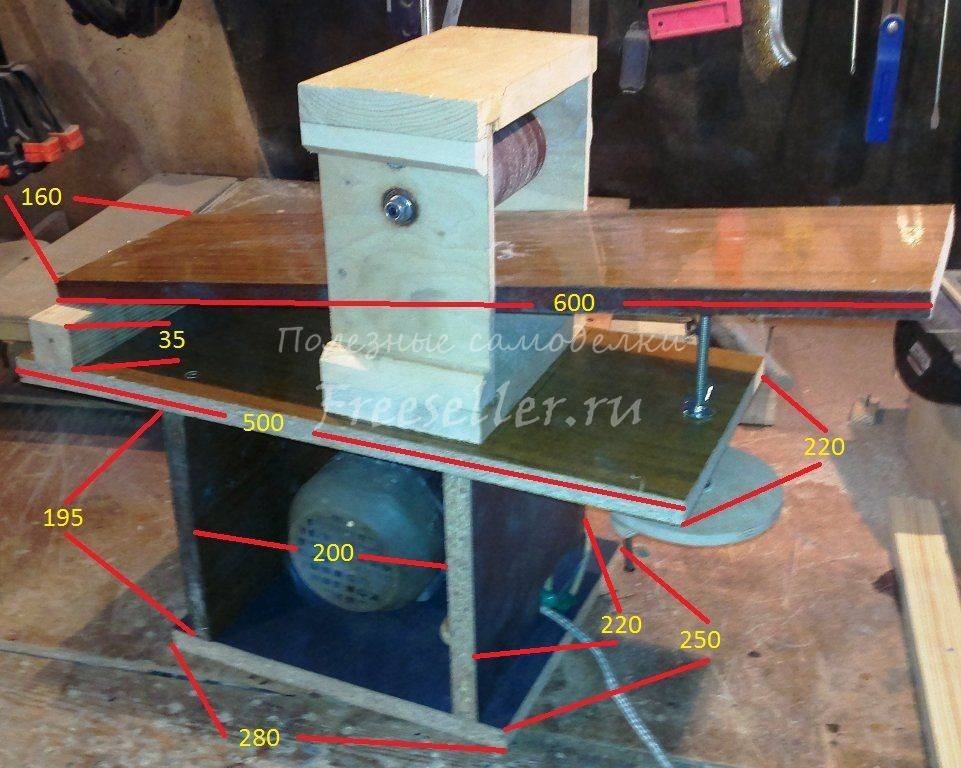

Основой станка является мощная станина, способная выдержать вес всего оборудования и выполнять функцию демпфирования возникающей вибрации. Каркас станины лучше всего скреплять с помощью сварки. Сверху крепится плита. В качестве такой плиты выбирают ДСП толщиной не менее 22 мм.

На станине закрепляют электродвигатель. Мощность двигателя должна быть не ниже рассчитанной. Количество оборотов должно составлять минимум 1500об/мин. На якорь крепится редуктор для передачи вращения к ведущему барабану. Требуемый диаметр напрямую зависит от скорости вращения двигателя. Он определяет скорость движения ленты в момент трения о поверхность детали.

В качестве примера можно привести следующие соотношения. При скорости движения ленты равной 20м/сек – диаметр должен быть равен 20 см. Для предотвращения эффекта проскальзывания на барабаны одевают резиновые чехлы. Площадку для установки барабанов целесообразней изготовить под небольшим наклоном. Это позволит создать плавный контакт ленты во время движения с обрабатываемой поверхностью.

Если планируется обработка деталей из различной древесины, целесообразно предусмотреть возможность изменения скорости вращения барабана. Приведенная методика показывает, что шлифовальный станок своими руками собирается достаточно легко.

Из чего сделать станину

Каркасом, к которому крепятся все остальные элементы станка, является мощная станина. Она должна иметь большой запас прочности, иметь хорошие массогабаритные характеристики. Её изготавливают из листовой стали толщиной более 5мм.

Для удобства дальнейшей работы необходимо произвести разметку рабочей площадки. Для её крепления делают три отверстия. Затем тремя болтами крепят её к станине.

Выбор и установка двигателя для станка

Проведенные расчёты и опыт эксплуатации такого рода агрегатов показывают, что двигатель должен обладать мощностью не менее 2,5 кВт. Частота вращения вала должна составлять 1500 об/мин и более. От скорости вращения двигателя в значительной степени зависит скорость движения абразивной ленты. Это серьёзно влияет на качество обработки. В свою очередь скорость движения ленты влияет на диаметр барабанов.

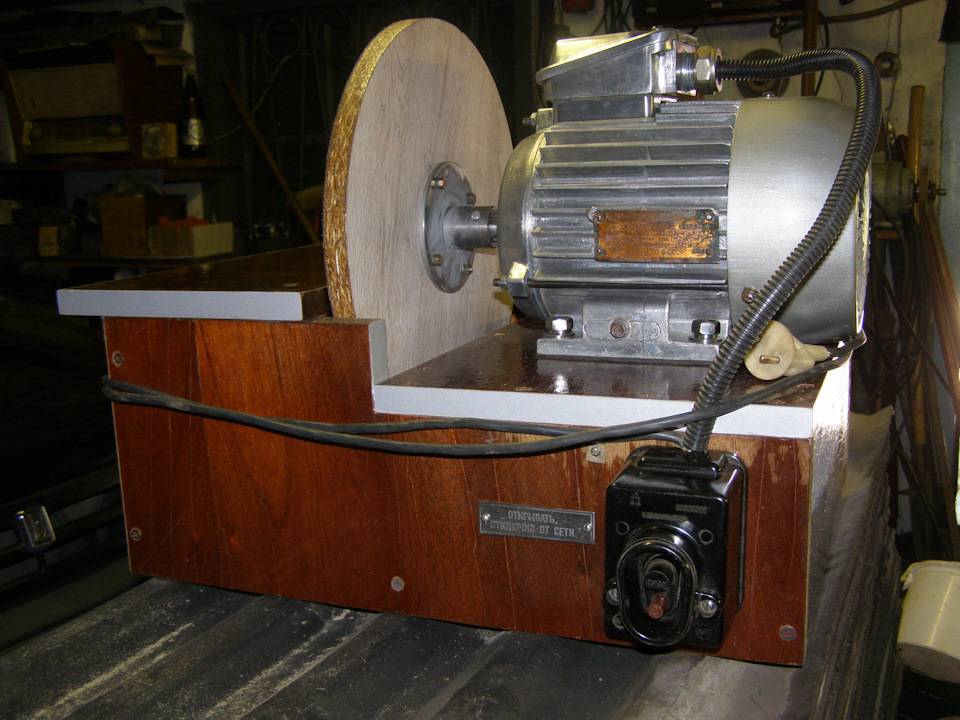

Двигатель для шлифовального станка

В качестве готового устройства можно использовать двигатель, который устанавливается на стиральных машинах. Можно подобрать двигатель и от других хозяйственных агрегатов, например мощного насоса или другого устройства подходящего по мощности и количеству оборотов.

Ведущий и ведомый барабаны

Ведущий барабан крепко фиксируется на шкив электродвигателя. Ведомый барабан закрепляется на отдельной оси. Для обеспечения его свободного вращения между валом и барабаном крепятся подшипники.

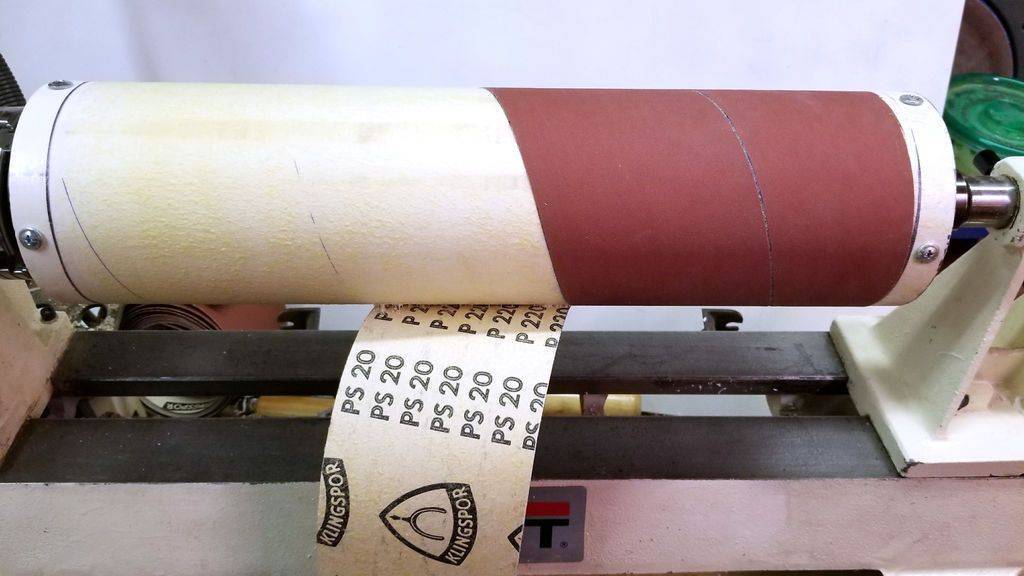

Шлифовальная лента своими руками

Абразивные ленты для таких станков имеют матерчатую основу. В качестве основы используется бязь или аналогичная по плотности ткань. На поверхность материи с одной стороны с помощью специального клея наносится абразивная крошка. В зависимости от величины зерна этой крошки она подразделяется на крупные, средние, мелкие и нулёвки.

В принципе такую ленту можно изготовить самостоятельно. Выбрав необходимую ткань и нанеся на неё абразивный порошок требуемой фракции. Нанеся клей на поверхность материи, и посыпав её этим порошком можно получить шлифовальную ленту необходимых размеров. Однако следует признать, что современная промышленность выпускает такой широкий ассортимент таких расходных материалов, что лучше воспользоваться заводской.

Как крепить двигатель?

На одной из стенок корпуса разместил кусок ДСП (основание для двигателя) такой толщины, чтобы вал двигателя оказался примерно посередине верхней панели. Двигатель прикрутил к основанию саморезами. Далее соединил всю электрику, как показано на схеме на шильдике двигателя, на плате из кусочка пластика.

Затем возник вопрос, как установить барабан на вал двигателя.

Для этого я просверлил отверстие в центре вала двигателя.

Читать также: Масло для червячного редуктора

Как это сделать точно?

Нужно включить двигатель и взять сверло плоскогубцами просверлить вал нажатием неподвижного сверла диаметром 3 мм на центр вала, из-за того, что вал вращается, сверло самое найдет точный центр. Затем я нарезал резьбу М4 в получившимся отверстии, глубина отверстия получилась примерно 15 мм.

Далее я изготовил 2 барабана разных диаметров из дуба, чтобы они были прочными.

В барабанах сверлится отверстие для винта на всю глубину, диаметром 4мм, а с одной стороны отверстие расширено до 8 мм для посадки на вал на такую глубину, чтобы барабанчик садился на вал, но не касался основания. Затем винтом с шайбой барабанчик притягивается к валу.

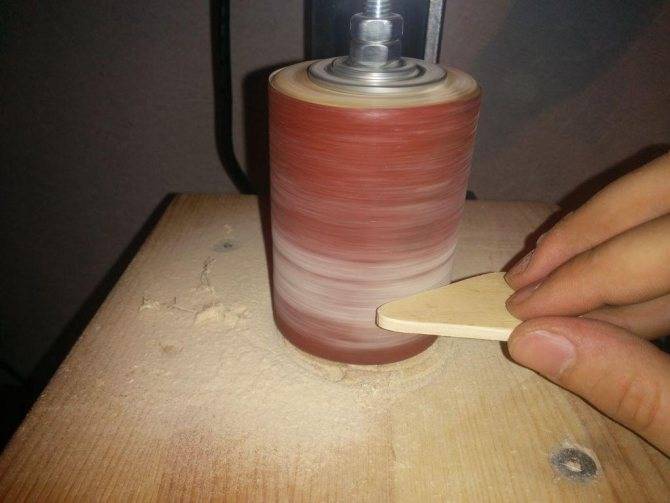

Барабанчики оклеил наждачкой создав трафарет такой формы, чтобы получить склейку встык под 45 градусов примерно.

Достоинства и недостатки

К достоинствам шлифовальных станков следует отнести:

- Качество и скорость обработки.

- Высокая производительность.

- Возможность получить поверхность нужной шероховатости.

- Способность обработки не только самой древесины, но и предварительной шлифовки финишного слоя.

Недостатками являются:

- Выделение большого количества пыли, требующей организации системы пылеудаления.

- Большие количества расходников (абразива) нескольких типоразмеров.

- Сложность в изготовлении и обслуживании (особенно это относится к ленточным установкам).

Учитывая имеющиеся недостатки, перед началом сборки надо определиться, насколько станок необходим. Если он будет использоваться только изредка, тратить время на изготовление нецелесообразно — можно обойтись ручным инструментом.

Особенности применения шпиндельных станков

В России хорошо известна продукция мировых лидеров по выпуску деревообрабатывающего оборудования:

производящих осцилляционные шпиндельные шлифовальные станки:

Осцилляционный шпиндельный шлифовальный станок Scheppach OSM 100

Станки Jbos-5 производятся также на производственных мощностях в Китае по лицензии швейцарской фирмы.

Осцилляционные шпиндельные станки состоят из основных агрегатов:

- Электродвигателя.

- Рабочего стола с возможностью наклона до 45° на некоторых моделях.

- Набора шпинделей с гильзами.

- Специального осцилляционного механизма помещенного в ванну с маслом, что позволяет значительно продлить эксплуатационный срок.

- Защитного корпуса с подставкой для шпинделей.

- Набора вставок в стол с круглыми отверстиями.

- Набора вставок в стол с овальными отверстиями предназначенные для проведения операций шлифования с наклоном.

- Специального устройства для подсоединения вытяжки образующихся отходов.

- Блока управления.

Конструктивно станок состоит из шпинделя, на котором установлены разноразмерные шкивы. При соединении с помощью зубчатой передачи шкивы могут иметь одинаковый диаметр, а количество зубьев разное. Главный рабочий шкив жестко крепится на валу, а другой оснащенный эксцентриком устанавливается на торцевой части. Необходимо учитывать, что высота шкива двигателя должна совпадать с размахом вертикального движения шпинделя. За счет разности скоростей, создается возвратно-поступательное движение.

https://youtube.com/watch?v=tB2UUN15cu4

Основные части станка изготавливаются из чугуна за счет чего, достигается его устойчивость при обработке заготовок. А использование масляной ванны для смазки осцилляционного механизма позволяет продлить срок эксплуатации. Наиболее широкое распространение получили станки Jbos-5, обладающие компактным размером, хорошей производительностью, надежностью и невысокой ценой.

Перед началом рабочего процесса производится подбор шлифовальной втулки необходимой для удаления заусенец с заготовки. Далее подбирается фланец, который должен иметь плотную посадку.

Установка шайбы на шпиндель производится снизу с дальнейшим подбором втулки и вала. Посадка фланца должна быть плотной с размещением на шпинделе в специальном отверстии. Далее производится установка втулки и вала на шпиндель, причем верхний шпиндель фиксируется шайбой и гайкой. Необходимо также учитывать, что заготовка при отделке на станке подается в рабочую зону справа налево, а втулка вращается против часовой стрелки.

https://youtube.com/watch?v=KJI1le9gbhA

Осцилляционные станки в основном используются для обработки фигурных кромок заготовок и деталей из древесины с помощью гильзы совершающей вращательное и колебательное движение. Удобны в эксплуатации, отличаются высоким качеством обработки изделий, не требуют сложной настройки и регулировки оборудования. Долговечны при правильной эксплуатации и соблюдении технических регламентов обслуживания.

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.

- Проверять перед началом работы абразивные круги на предмет трещин и повреждений.

- Количество оборотов двигателя не больше установленных производителем.

- Изменять положение детали и удерживающих её приспособлений в процессе работы — запрещено.

- Шлифовальные круги на всех станках должны быть оборудованы соответствующей защитой.

- На верстачных шлифовальных станках стол подачи заготовки закреплять на 1,5−3 мм от круга.

Принцип действия и технические параметры

Основные компоненты шпиндельного шлифовального станка:

- Дисковый шлифовальный станок по дереву;

- рабочая поверхность;

- комплект шпинделей и гильз;

- защитный корпус, на котором находится подставка для шпинделей;

- осцилляционный механизм, находящийся в емкости с маслом;

- блок управления;

- стружкоотсос;

- набор шкивов.

К заводским моделям также прилагаются запасной шпиндель, подставка для инструментов, резиновый валик и чистящий инструмент.

Все компоненты станка установлены на опорной раме. Шпиндель, покрытый наждачной бумагой, размещается вертикально. На нем расположены шкивы. У них разный диаметр хотя если соединение происходит посредством зубчатой передачи, то могут использоваться шкивы одного размера, но различающиеся по числу зубьев.

Основной рабочий шкив жестко прикреплен к валу. На торцевой части станка расположен шкив, снабженный эксцентриком. Размах вертикального движения шпинделя должен соответствовать высоте шкива двигателя. За счет разницы между скоростями возникает возвратно-поступательное движение.

Основа станка сделана из чугуна, который придает ему необходимую устойчивость. Благодаря емкости с маслом, в которой находится осцилляционный механизм, снижается скорость износа.

Шпиндельные шлифовальные станки имеют следующие технические параметры:

- масса (от 10 до 140 кг);

- параметры рабочего стола;

- мощность электродвигателя (от 0,8 до 1,3 кВт);

- угол наклона рабочей поверхности (до 45⁰);

- максимальная высота обрабатываемой детали (от 100 до 160 мм);

- количество оборотов шпинделя в минуту (1300–1400);

- количество колебаний шпинделя в минуту (от 30 до 60 раз);

- величина шлифовального инструмента (до 250 мм).

Общие сведения

Разновидности шлифовальных станков

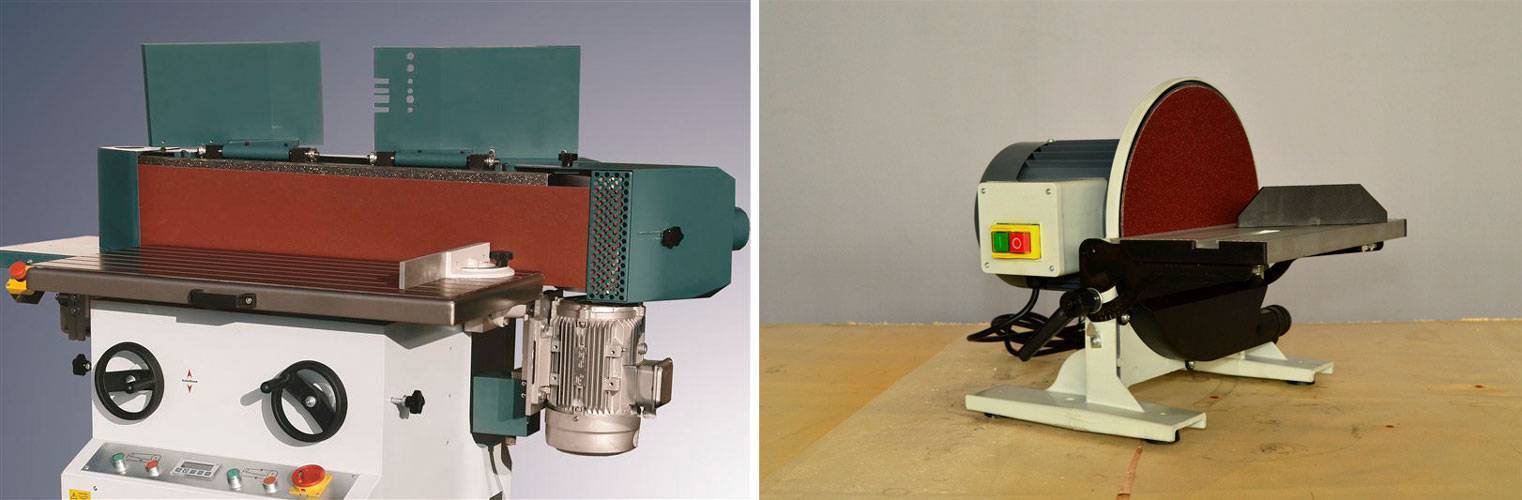

Современные производители могут предоставить три типы конструктивного исполнения станков, а именно ленточные, дисковые и цилиндровые. Каждый из видов имеет особые узкоспецифические разновидности.

К примеру, ленточные машинки для шлифовки выпускают в таком исполнении:

- Узколенточные (можно выполнять шлифование деревянных конструкций, которые имеют сложные геометрические формы).

- Приборы, оснащенные неподвижным столом (могут обрабатывать лишь древесные заготовки, которые имеют плоскую поверхность прямоугольной формы).

- Станки, которые оборудованы свободно передвигающейся станиной (на ней выполняется шлифование больших древесных конструкций – щитов, дверей и откосов).

Характер задач, которые можно решить таким прибором, определяет класс оборудования.

Есть основные классы (или как их еще называют «модели»), и это:

- Ленточно-шлифовальные станки.

- Вибрационные инструменты, к примеру, дельта шлифующие машинки.

- Станки для шлифования тарельчатого типа (эксцентриковые и орбитальные).

- Специальные аппараты для шлифования углового типа.

- Системы для шлифования комбинированного типа.

Несмотря на многообразие готовых заводских инструмент мастера-любители предпочитают для домашних операций использовать станок для древесины и ее шлифования, который будет сделан своими руками.

Принцип действия

В основе работы станка для шлифования ленточного типа заложен принцип встречных движений абразивной ленты, которая расположена на двух крутящихся барабанах, и обрабатываемой детали из древесины. Оба барабана размещены на некотором удалении от поверхности рабочего стола.

Неправильный выбор параметров сильно ухудшает качество шлифования. К примеру, при малом усилии нажима на заготовку или большой скорости вращения основного барабана определенные места заготовку будут оставаться необработанными, то есть не будут отшлифованы. И наоборот, при очень сильном давлении ленты на поверхность и малой скорости движения ленты могут проявиться прожоги и даже измениться цвет древесины. По этой причине при сборке мини шлифовального станка своими руками следует предусматривать возможность регулирования параметров.

Особенности конструкции

Станочная конструкция будет зависеть от выбранного принципа по обработке детали. Если вы выбрали принцип ленточного шлифования, то в составе станка будут такие элементы, как электрический двигатель, два вала (ведомый и ведущий), корпус, основание (станина), а также рабочая поверхность и лента абразива. В станках дискового типа на станине с двигателем в роли шлифовального устройства применяются диски, которые вращаются с закрепленными на них кругами абразива.

Область применения

Каждый из сделанных станков будет выполнять заранее заданный перечень операций. Система барабанного типа будет производить очень качественное шлифование древесных плоских заготовок, а также допускается обработка древесностружечной плиты, МДФ или ОСБ, даже если они покрыты шпоном. Обработка больших, длинных, нестандартных изделий из древесины (к примеру, конструкций погонного типа) делают на профильно-шлифующем оборудовании. Готовые заготовки можно подавать к шлифовальному узлу при помощи транспортировочной цепи. Для шлифования поверхности изделий из древесины, которые имеют сложную геометрическую форму (художественные изделия или декоративные рамы) используют ленточно-шлифовальные станки, которые оснащены свободно двигающимся столом.

Достоинства и недостатки

К достоинствам шлифовальных станков следует отнести:

- Качество и скорость обработки.

- Высокая производительность.

- Возможность получить поверхность нужной шероховатости.

- Способность обработки не только самой древесины, но и предварительной шлифовки финишного слоя.

Недостатками являются:

- Выделение большого количества пыли, требующей организации системы пылеудаления.

- Большие количества расходников (абразива) нескольких типоразмеров.

- Сложность в изготовлении и обслуживании (особенно это относится к ленточным установкам).

Учитывая имеющиеся недостатки, перед началом сборки надо определиться, насколько станок необходим. Если он будет использоваться только изредка, тратить время на изготовление нецелесообразно — можно обойтись ручным инструментом.

Виды шлифовальных станков

Шлифовальные станки по дереву подразделяются на следующие виды:

- особенности конструкции;

- характеру решаемых задач;

- точности обработки;

- допустимые геометрические размеры обрабатываемых деталей;

- мощности установленных двигателей;

- рейтингу производителей;

- стоимости с комплектом прилагаемого оборудования.

Современные производители представляют три вида конструктивного исполнения таких станков: дисковые, ленточные, цилиндровые. Каждый их этих видов имеет свои узко специфические подвиды. Например, выпускаются в следующем исполнении:

- узколенточные (позволяют производить шлифовку деревянных конструкций имеющих сложную геометрическую форму);

- агрегаты оснащённые неподвижным столом (способны обрабатывать только деревянные заготовки, имеющие плоские поверхности прямоугольной формы);

- станки, оборудованные свободно движущимся столом (на них происходит шлифование крупногабаритных деревянных конструкций – дверей, щитов, дверных откосов).

Ленточный шлифовальный станок

Характер решаемых задач определяет классы данного оборудования. Основными классами (иногда их называют моделями) считатся:

- станки ленточно-шлифовального типа;

- вибрационные инструменты, например дельта шлифовальные машины;

- шлифовальные станки тарельчатого типа (орбитальные и эксцентриковые);

- специализированные угловые шлифовальные аппараты;

- шлифовальные системы комбинированного типа.

Несмотря на такое многообразие готового заводского инструментария, домашние мастера для проведения не сложных шлифовальных операций предпочитают разработать и собрать шлифовальный станок по дереву своими руками.

Правильная эксплуатация оборудования – залог успешной работы

Процесс монтажа шлифовального станка по дереву своими руками обязан отвечать всем требованиям правил техники безопасности. Об этом должен помнить каждый мастер, чтобы не допустить случаев травматизма на рабочем месте:

Изготовленный станок делается из качественных материалов и имеет надежную конструкцию

Во время обработки поверхности нельзя касаться руками рабочего инструмента и подвижных частей механизма. Трудиться на самодельном шлифовальном оборудовании нужно в защитных очках. Для работ по дереву нельзя применять диски, предназначенные для обработки металла, так как у них другая структура поверхности

Перед началом работы важно проверить исправность деталей конструкции. Использование защитного кожуха для шлифовальных кругов повышает безопасность работы

Основные модели устройств

Станки барабанного типа можно приобрести в готовом к использованию виде. Существует несколько наиболее популярных и распространенных брэндов по производству этих устройств. Есть смысл представить отдельные их модели.

Компания JET. Американская фирма специализируется на производстве современных станков самых различных типов, в том числе и барабанных. В линейке ее товаров есть несколько шлифовальных станков с цилиндрической формой рабочего круга.

- JET DDS-225. Данный станок является одним из наиболее мощных устройств такого типа в линейке производителя. Его применяют как в домашних мастерских, так и на небольших производствах. Характерная черта – двойной шлифовальный барабан. Стоимость у этого станка соответствующая – от 150000 рублей.

- JET 10-20 PLUS. Компактное устройство для шлифования, которое позволяет обрабатывать до 50 сантиметров поверхностей. Отлично подойдет для небольших домашних мастерских. Стоимость не превышает 25 тыс. рублей.

- JET 16-23 PLUS. Считается одним из наиболее универсальных станков своего типа. Его применяют для обработки строительных материалов, кухонных приборов и даже музыкальных инструментов. Чаще всего такой станок используют на мелких предприятиях по производству мебели.

Корвет 57. Станок китайского производства, который отличается довольно высоким качеством сборки и широкими функциональными возможностями. Станок предназначен для шлифования плоских поверхностей деревянных заготовок и обтачивания деталей до необходимых размеров. Станок отличается довольно демократичной ценой – 24 тыс. рублей.

Кроме этих станков, есть и неплохие варианты от немецких производителей. Стоит отметить, что в зависимости от цены, немецкие компании предлагают и соответствующие наборы возможностей для своих аппаратов. Минимальная сумма, за которую можно приобрести шлифовальный станок в базовой комплектации – 15-16 тыс. рублей.

Видео: пошаговое изготовление барабанного шлифовального станка.

Делаем с диском или с лентой?

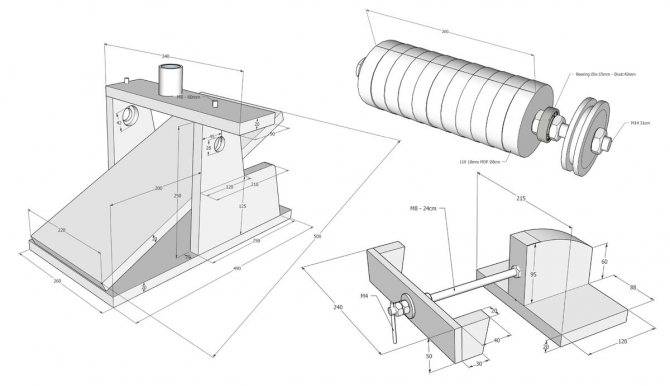

Чертеж гриндера.

По широте продуктовой линейки с шлифовальными станками могут поспорить разве что токарные станки. Гриндеров на рынке предлагается огромное количество – всех мастей и размеров.

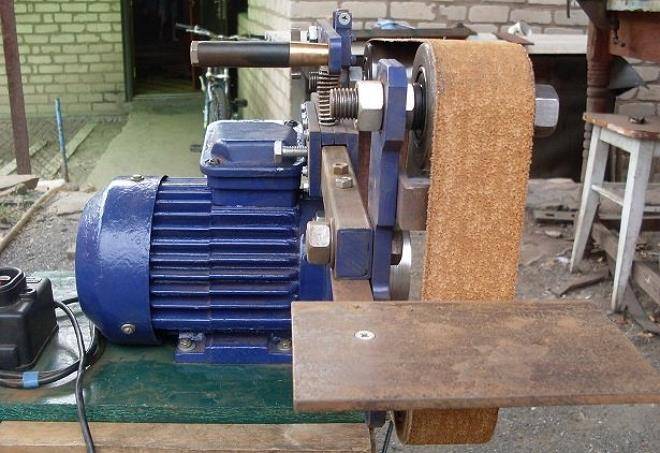

Самый известный и примитивный в виде знаменитого наждака – пары кругов из шлифовального камня с прикрученным мотором. Продаются эти станки с самыми разнообразными схемами и принципами действия.

Но если вы планируете сделать самодельный шлифовальный станок самостоятельно, лучше остановиться и выбрать между двумя вариантами: дисковым или ленточным.

- Дисковый гриндер шлифовальный слой из абразива наносится на диск, который во время включения вращается.

- Ленточный станок, в котором абразив нанесен на ленту, намотанную на ролики.

Если же у вас впереди серьёзные шлифовальные работы по точной финишной доводке со сложными деталями, выбирайте ленту.

Нужно брать во внимание разницу между иском и лентой не только по их функциональных особенностях. Еще один важный фактор – мощность привода

Шлифуете деревянные зеготовки небольшого размера – вам хватит мощности в пределах 160 — 170 Вт.

Такую спокойно выдаст элементарный мотор от стиральной машины или даже от старой дрели.

Для ленточного гриндера старые бытовые моторы не подойдут никоим образом. Там понадобится движок с мощностью не менее 400 – 500 Вт, и не простой, а трехфазный с пусковыми и рабочими конденсаторами.

Для шлифовки массивных и габаритных деталей мощность будет нужна повыше: до 1200 Вт. Сразу заметим, что покупка конденсаторов к станку обойдется вам ненамного дешевле самого мотора.

Плоскошлифовальный станок своими руками

Сделать шлифовальный станок своими руками несложно. Когда есть готовый электромотор, все механизмы проектируют вокруг него. В случае если мотор все равно будет необходимо приобретать, имеет смысл подобрать его по характеристикам. Главная характеристика — мощность. Обороты не так значимы, их можно настроить шкивом (для ленточных) либо диаметром круга (для дисковых).

Сделать шлифовальный станок своими руками несложно. Когда есть готовый электромотор, все механизмы проектируют вокруг него. В случае если мотор все равно будет необходимо приобретать, имеет смысл подобрать его по характеристикам. Главная характеристика — мощность. Обороты не так значимы, их можно настроить шкивом (для ленточных) либо диаметром круга (для дисковых).

В качестве образца проанализируем ленточный привод. Мощность двигателя рассчитывается по непростой формуле, но при присутствии начальных сведений приобрести искомую величину несложно:

P=q*S*(K+k)*U/1000*n, где

- q — давление заготовки на плоскость наждака (N/см);

- S — область соприкосновения заготовки с наждаком (см кв.);

- K — показатель рабочей плоскости наждачной бумаги по взаимоотношению к заготовке. Зависит от зернистости и качества древесины. Порог величин: 0,2−0,6;

- k — показатель трения оборотной стороны наждака по упорной плоскости;

- U — темп линейного передвижения ленты (м/с);

- n — КПД системы.

Важно! Традиционно при производстве самоделок расчёты проводятся «на глазок». Затем при первом введении выявляется, что мощность либо избыточна, или мотор останавливается при малом нажатии заготовкой на рабочую область

По этой причине к расчёту параметров необходимо отнестись более серьёзно.

Если вы надумали своими руками создать барабанный шлифовальный станок по дереву своими руками, потребуются чертежи.

Если вы надумали своими руками создать барабанный шлифовальный станок по дереву своими руками, потребуются чертежи.

Даже при маленьком перекосе электростанок просто не станет функционировать. Лента уедет в сторону, а вал мотора будет дрожать. Безусловно, и узел натяжения необходимо подобрать с высокой правильностью.

Также необходимо побеспокоиться о безопасности (острая кромка наждачки при вращении может причинить значительную травму). А летящие опилки (либо древесная пыль) требуют хорошей защиты глаз. Как правило, достаточно простого прозрачного экрана над рабочей зоной.

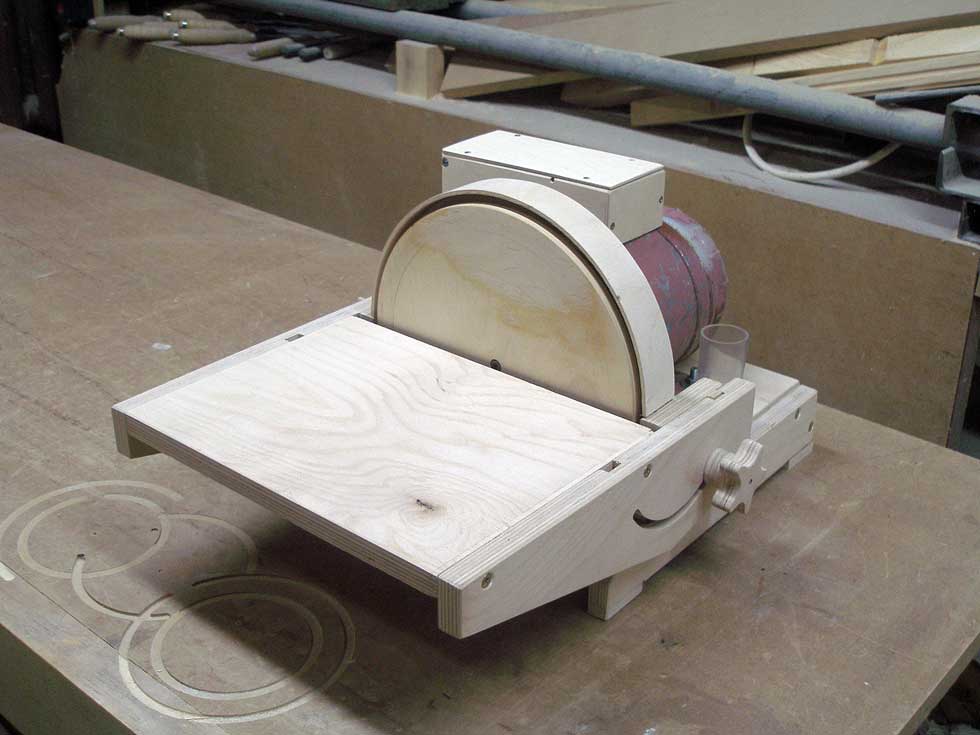

Образец конструкции

В качестве силовой конструкции использован старый трёхфазный двигатель от небольшой вентиляционной станции. Достоинство подобного подключения в том, что можно сформировать реверс (дисковая конструкция). В некоторых случаях смена направления верчения наждака необходима.

Рабочий диск вырезают из фанерного сэндвича. 2 листка 15 миллиметров толщины приклеены между собою клеем ПВА, после чего превращены в круг.

Вся рама, направляющие, подручник сделаны из той самой 15 мм фанеры. Поскольку самодельный электростанок по дереву производится из древесины, можно сформировать дополнительные приспособления. К примеру, полезную опцию наклона стола. Подробнее об этом можно посмотреть видео.

Фанера подобрана неспроста. Мощный электродвигатель — это ресурс паразитных вибраций. Деревянная рама сглаживает колебания, препятствующие нормально работать. На подручнике вводится приспособление-упор для фиксации углов. Сверху вращающегося диска укрепляем арку — защитный чехол. Это мера не с целью эстетики: прикоснувшись к диску, можно повредить палец либо всерьёз испортить кожный покров.

Фанера подобрана неспроста. Мощный электродвигатель — это ресурс паразитных вибраций. Деревянная рама сглаживает колебания, препятствующие нормально работать. На подручнике вводится приспособление-упор для фиксации углов. Сверху вращающегося диска укрепляем арку — защитный чехол. Это мера не с целью эстетики: прикоснувшись к диску, можно повредить палец либо всерьёз испортить кожный покров.

Важно! Плоскость подручника должна быть отшлифована до безупречной гладкости. Лаковое напыление нежелательно, оно неравномерно трется, и заготовка будет перемещаться с большим трудом

В заключение стоит сказать, что совсем необязательно тратить собственные сбережения на приобретение промышленных станков. Все пересмотренные конструкции можно сделать самостоятельно.

Виды шлифовальных барабанных станков

Барабанный станок по дереву с горизонтальной обработкой

Следующим этапом является выбор конструкции станка по дереву. Основным параметром является форма деревянной заготовки и степень ее обработки. Самодельное оборудование барабанного типа предназначено для формирования ровных и гладких поверхностей с небольшой площадью.

Для заводских производственных линий необходимы специальные центры обработки. Они обладают сложным функционалом, могут одновременно выполнять несколько операций. Однако их основным недостатком является высокая стоимость. Поэтому в качестве домашнего оборудования их рассматривать нецелесообразно.

Существуют следующие типы обрабатывающих центров:

- плоскошлифовальные. Обработка выполняется в одной плоскости. Могут быть использованы в качестве примера для самостоятельного изготовления;

- круглошлифовальные. Предназначены для обработки цилиндрических поверхностей. Для этого в комплектации предусмотрены несколько насадок с различными диаметрами;

- планетарные. С их помощью происходит формирование ровной плоскости на изделиях большой площадью.

Для комплектации небольшой домашней мастерской чаще всего выбирают плоскошлифовальные модели. Они отличаются несложной конструкцией, доступностью комплектующих и относительно быстрым изготовлением.

Инструменты и материалы

Перед началом работ необходимо внимательно изучить конструкцию самодельного шлифовального станка, чтобы не допустить ошибок при его изготовлении. Материалы и инструменты для его производства выбираются в зависимости от вида оборудования. Это может быть ленточный, плоскошлифовальный, внутришлифовальный, специализированный или барабанный станок.

Расходные материалы:

- Электродвигатель — сердце станка.

- Катки или ролики для закрепления шлифовальной ленты.

- Станина — устойчивое основание, которое должно обеспечивать работу станка без вибраций. Изготавливается из листов металла, швеллеров, уголков.

- Крепежные элементы — болты, гайки. Для соединения металлических деталей лучше всего использовать сварку.

- Шлифовальный цилиндр.

- Пылеотсос (не обязательно).

- Защитный короб (можно изготовить из толстого пластика или металла).

- Механизм для изменения оборотов двигателя.

Также желательно придумать какие-нибудь зажимы для заготовки, чтобы при соприкосновении со шлифующей поверхностью заготовку не вырвало из рук.

Инструменты для изготовления станка:

- набор гаечных ключей;

- болгарка;

- шуруповерт;

- дрель.

- сверла по металлу и бита;

- молоток, ножницы по металлу;

- отвертки.

Количество материалов, кроме ключевых элементов станка, будет зависеть от его формы, размера и функционала.