Виды верстаков

Выделяют столярные и слесарные верстаки. Первыми пользуются для работы с деревом, вторые предназначены для металлов и других сложных материалов. Есть варианты деления и по другим признакам, например, на одноместные и многоместные, но они не такие важные.

Далее рассматриваться будет изготовление уличного верстака. Его специфика в том, что он должен размещаться не в мастерской, а прямо на свежем воздухе – например, на участке. Часто такие верстаки ставят на колёса, чтобы можно было в непогоду закатывать их в сухое место, либо делают откидную столешницу. В примерах будет разбираться создание одноместного столярного верстака.

Изготовление верстака из фанеры

Для изготовления такого самодельного верстака, потребуется:

- правило, длиной 2 м;

- электропила в виде диска;

- зубчатый шпатель 2х2 мм;

- клей «Момент», предназначенный для склеивания фанеры;

- фанерная полоска 1,22х0,3 м;

- лист фанеры, толщиной 1,8 см.

- струбцины.

Инструменты для изготовления верстака

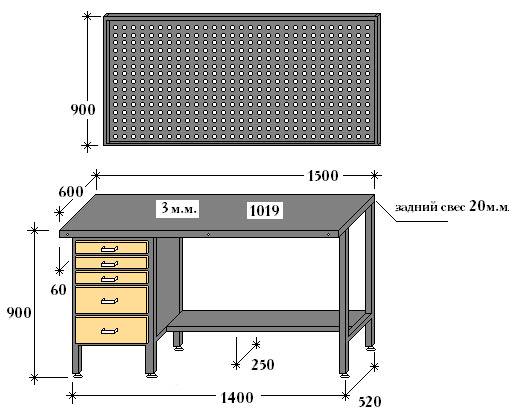

Данный верстак будет представлять собой конструкцию, изготовленную из нескольких фанерных листов.

Размеры столешницы должны составлять 1,5х0,6 м, а толщина крышки достигать 7,2 см.

Фанера относится к довольно дорогим стройматериалам, поэтому один фанерный лист может обойтись примерно в 1 тысячу рублей без учета доставки.

В целях экономии можно использовать только один лист фанеры.

В первую очередь необходимо сделать заготовки для столешницы рабочего стола. Для этого один лист фанеры нужно разделить на несколько равных частей, размерами 1,52х0,61 м.

Затем, проверив плоскость листов, потребуется сложить их друг к другу таким образом, чтобы выпуклой стороной они были внутрь.

После этого части необходимо склеить между собой. Клей наносится обычной кистью на одну поверхность какой-либо фанеры быстро, за считанные минуты.

Это довольно сложный процесс.

Вместо клея «Момент» можно использовать ПВА, предназначенный для мебели. Клей обязательно должен быть высокого качества.

Верстак из фанеры

А также необходимо заранее позаботиться о том, чтобы под рукой были струбцины и доски, которыми можно будет прижать склеивающиеся части фанеры.

При затягивании струбцин нужно держать плоскость фанерных листов под контролем. В этом поможет такой инструмент, как правило. Столешницу верстака не получится зажать струбцинами, поэтому ее можно не нагружать дополнительно.

Несколько листов фанеры лучше склеивать между собой на гладкой поверхности. После нанесения клея, склеенные части придавливают сверху тяжелым грузилом.

В доме может и не найтись ровная поверхность для изготовления данной конструкции, однако струбцин будет вполне достаточно, чтобы придавленные грузом листы, крепко склеились.

Необходимо дождаться, когда просохнет клей, убрать струбцины и перейти к следующему шагу.

Рабочая поверхность верстака должна иметь размер 1,5х0,6 м.

Важно, чтобы самодельный верстак обладал правильной геометрической формой

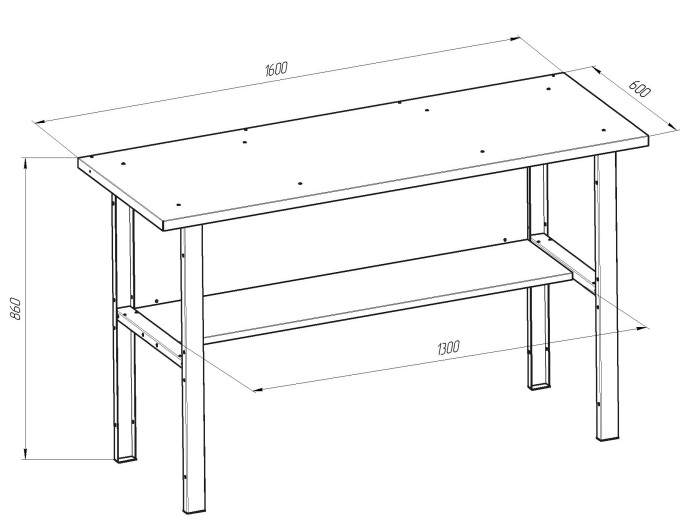

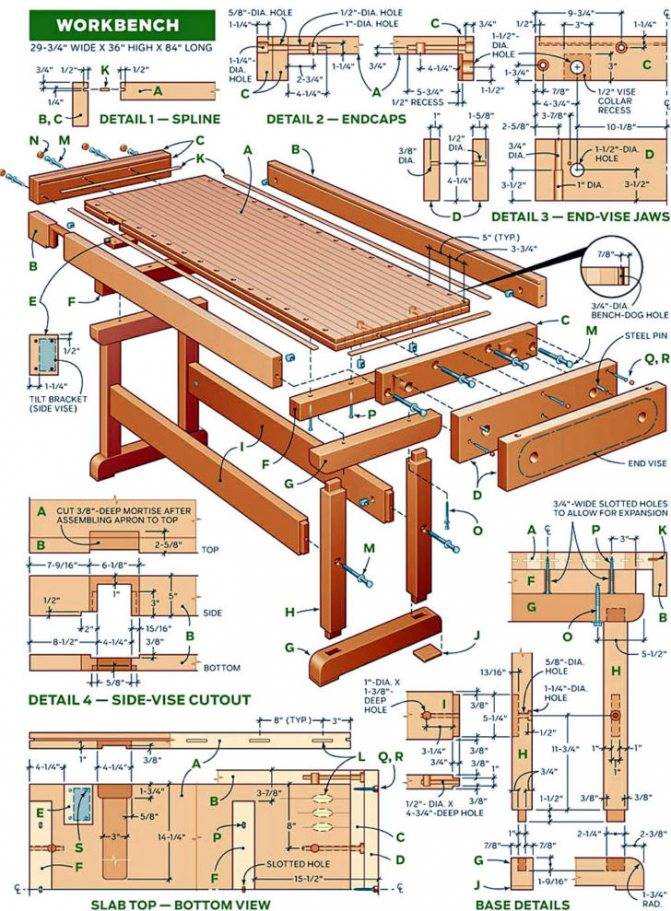

План сборки верстака простой конструкции

Для этого можно ориентироваться по уголку фанеры. Из фанерных полосок, шириной около 15 см, нужно изготовить периметр для верстака. Получившиеся полоски распределяют по периметру столешницы.

Опоры рабочего стола изготавливаются из бруса размером 4х6 см.

Ножки верстака создают подобие нескольких склеенных деталей и одного брусочка.

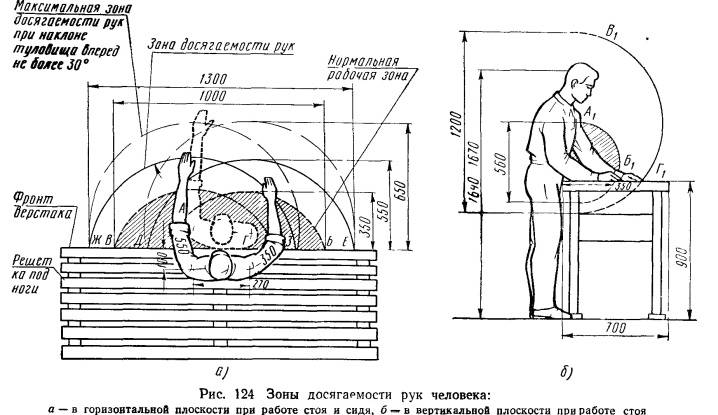

Высота конструкции должна быть пропорциональна росту мастера, чтобы за верстаком было комфортно работать.

При помощи клея производится сборка ножек.

Самодельный верстак будет устойчивым, если при его сооружении точно соблюдались замеры.

Ножки приспособления прикрепляются к столешнице верстака посредством саморезов, размеры, которых должны составлять 8х120 мм.

На крышке рабочего стола потребуется просверлить углубления для фиксации различных изделий при обработке.

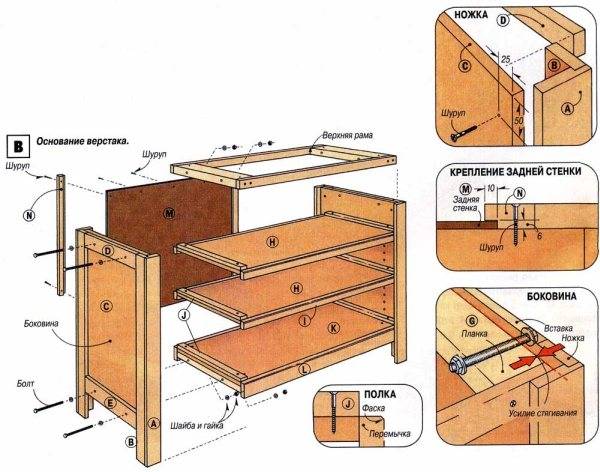

План сборки верстака с полками для хранения

Таким образом, изготовление самодельного верстака проходит в следующие этапы:

- Склеивание нескольких фанерных листов размером 1,52х0,61 м.

- Для эффективности, склеивающиеся части фанеры, необходимо придавливать сверху грузом.

- Можно использовать как столярный клей «Момент», так и ПВХ, но высокого качества.

- Для придания верстаку правильной геометрии необходимо взять в качестве ориентира небольшие фанерные пластины размером 15 см. Они распределяются по периметру крышки рабочего стола.

- Ножки верстака представляют собой некую склеенную конструкцию, состоящую из нескольких деталей и одного брусочка. Они прикрепляются к крышке приспособления при помощи саморезов (8х120 мм).

- Просверлить на столешнице верстака углубления, которые в дальнейшем понадобятся для фиксации заготовок во время обработки.

- Соорудить под крышкой верстака ящички, полочки или шкафчики, в которых будет храниться оборудование.

Существует множество разновидностей верстаков для дома. Каждый тип конструкции обладает определенными характеристиками и особенностями.

Для защиты приспособления от различных повреждений во время рабочего процесса, крышку верстака обивают специальным материалом. При необходимости рабочее место оснащают тисками.

Деревянные тиски для верстака

Приспособление заметно облегчает рабочий процесс, делает его удобным и комфортным.

Сделать верстак своими руками довольно просто. Нужно лишь следовать инструкции и понимать, для каких целей он изготавливается.

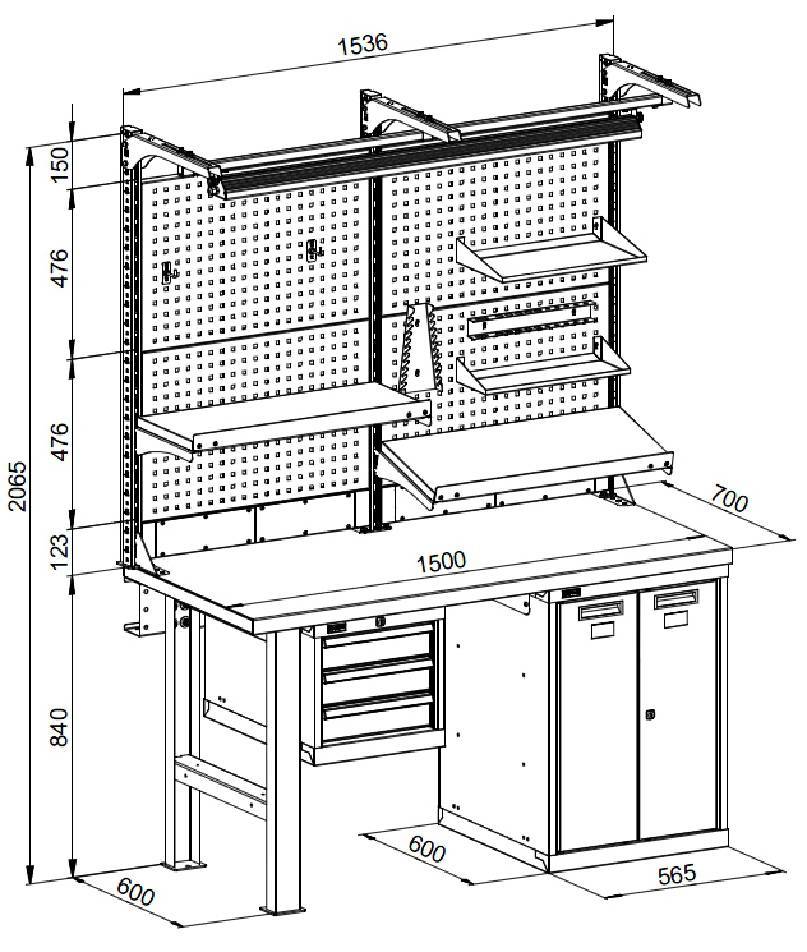

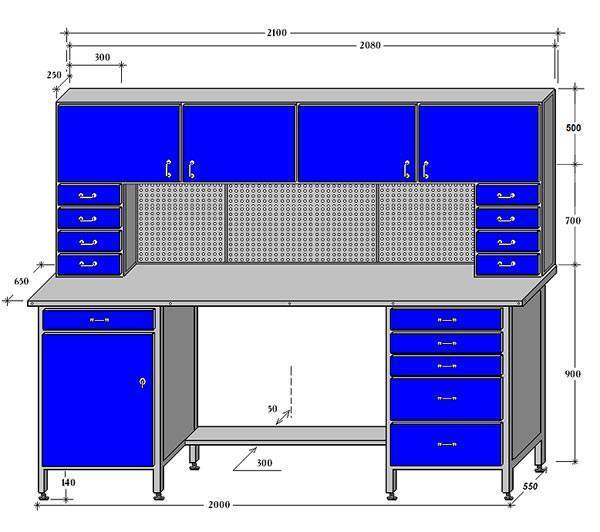

Размеры верстака для гаража

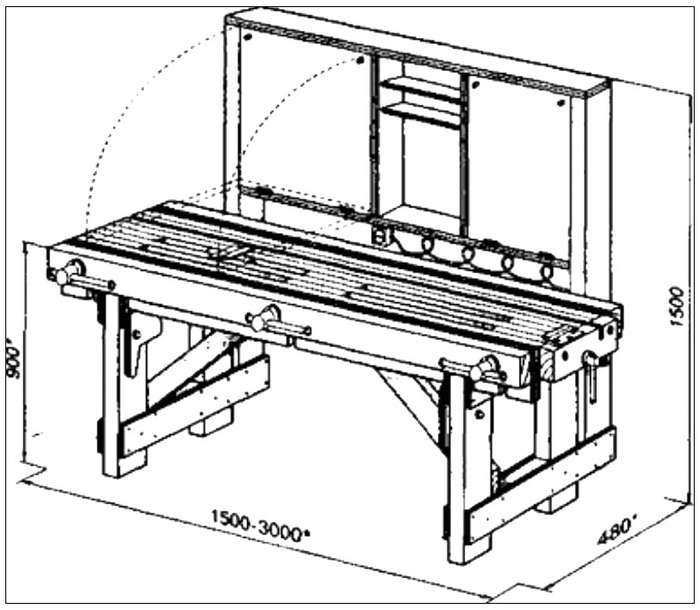

Существуют две основные группы гаражных рабочих столов, определяемые по габаритам и количеству рабочих мест:

- одноместные, ширина которых 60-70 см и длинна 1,2-1,5 м. Подходят для гаража и небольшого производства. Конструкции такого размера используются в крупных цехах, позволяя создать удобные изолированные рабочие места для каждого мастера;

- многоместные, ширина которых от 80 см и длинна до 3,5 м. Его используют в больших цехах, позволяя создать более продуманную организацию пространства. Однако если мастера выполняют работу разного рода, они могут мешать друг другу;

- существуют также одноместные мобильные виды конструкций, позволяющие организовать мобильное рабочее пространство, а в теплое время года работать на свежем воздухе, иногда это бесценная возможность.

Три ошибки

Любители, порой, судя по их конструкциям, очень опытные, знающие и прилежные, иногда делают себе верстаки, на которых, образно выражаясь, можно танк кувалдой разнести. Времени и труда на них уходит много, а денег вряд ли меньше, чем на хороший фирменный любительский верстак. Повторение в конструкции для собственного пользования промышленных прототипов, предназначенных для интенсивной работы в 3 смены и статическую нагрузку более чем в тонну, при сроке службы от 20 лет – одна из типичных ошибок разработки верстаков собственной конструкции.

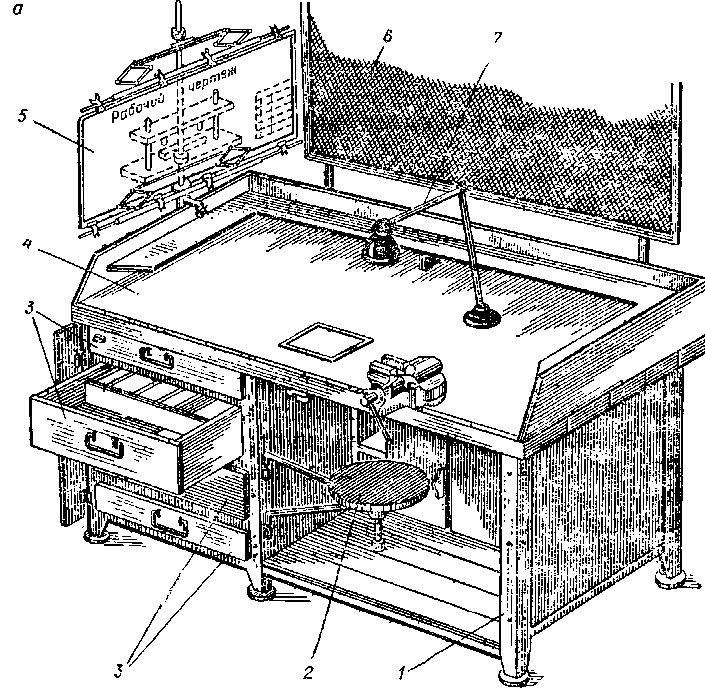

Любительский верстак, надежный, но излишне сложный, тяжелый и громоздкий

Вторая – пренебрежение вибрациями. Не явно ощущаемой «игрой» или «отдачей», а мелкой дрожью, существенно затрудняющей работу и снижающей ее качество. Особенно сильно вибрации сказываются в верстаках на металлической станине.

Третья – повторяют столярные или слесарные верстаки; возможно, с некоторыми доработками под свою руку. Между тем конструкций верстаков для домашних/любительских работ разного характера немало. Бывают верстаки более или менее специализированные или, наоборот, универсальные, временные из подручных материалов и др.

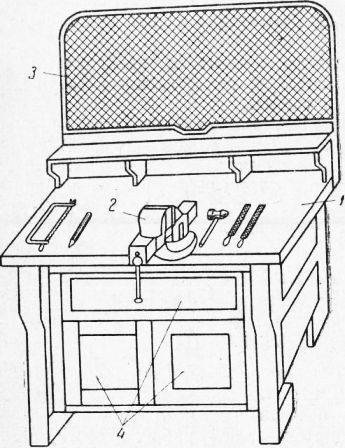

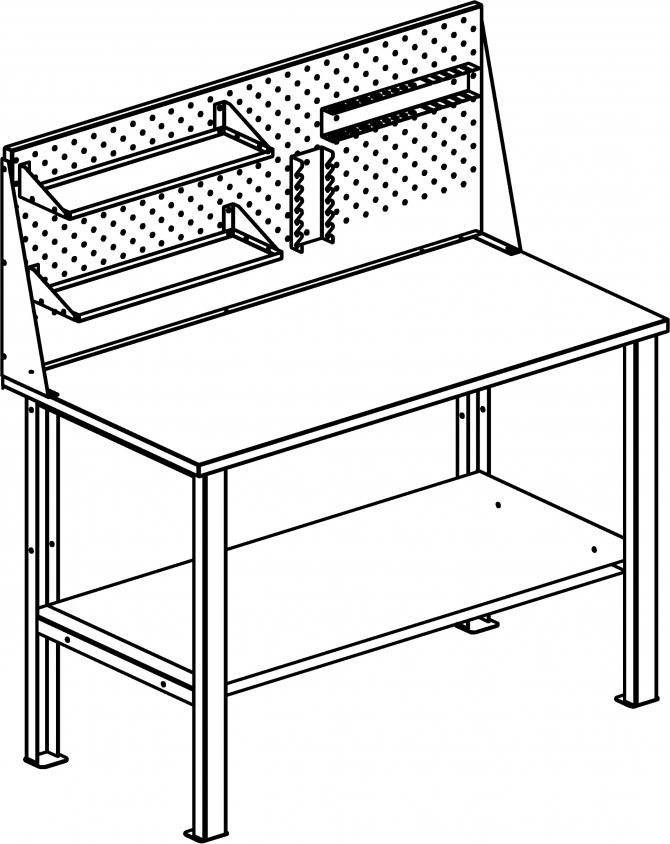

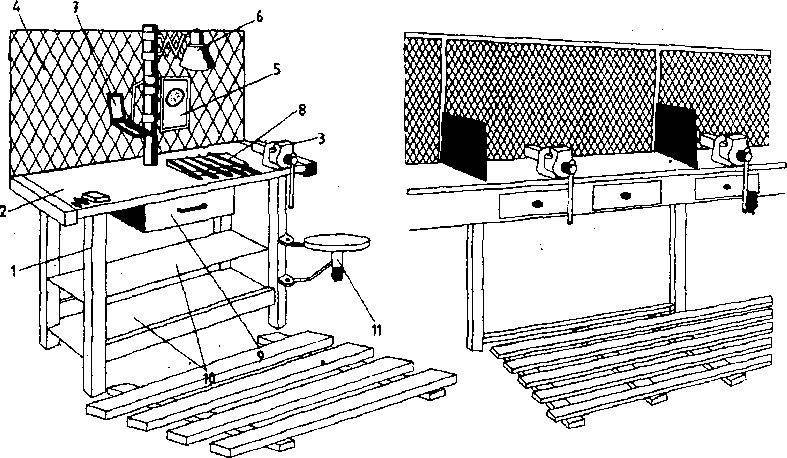

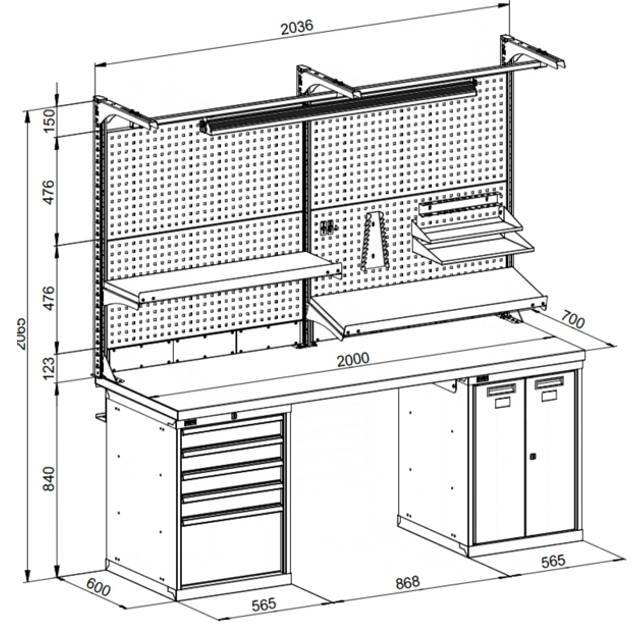

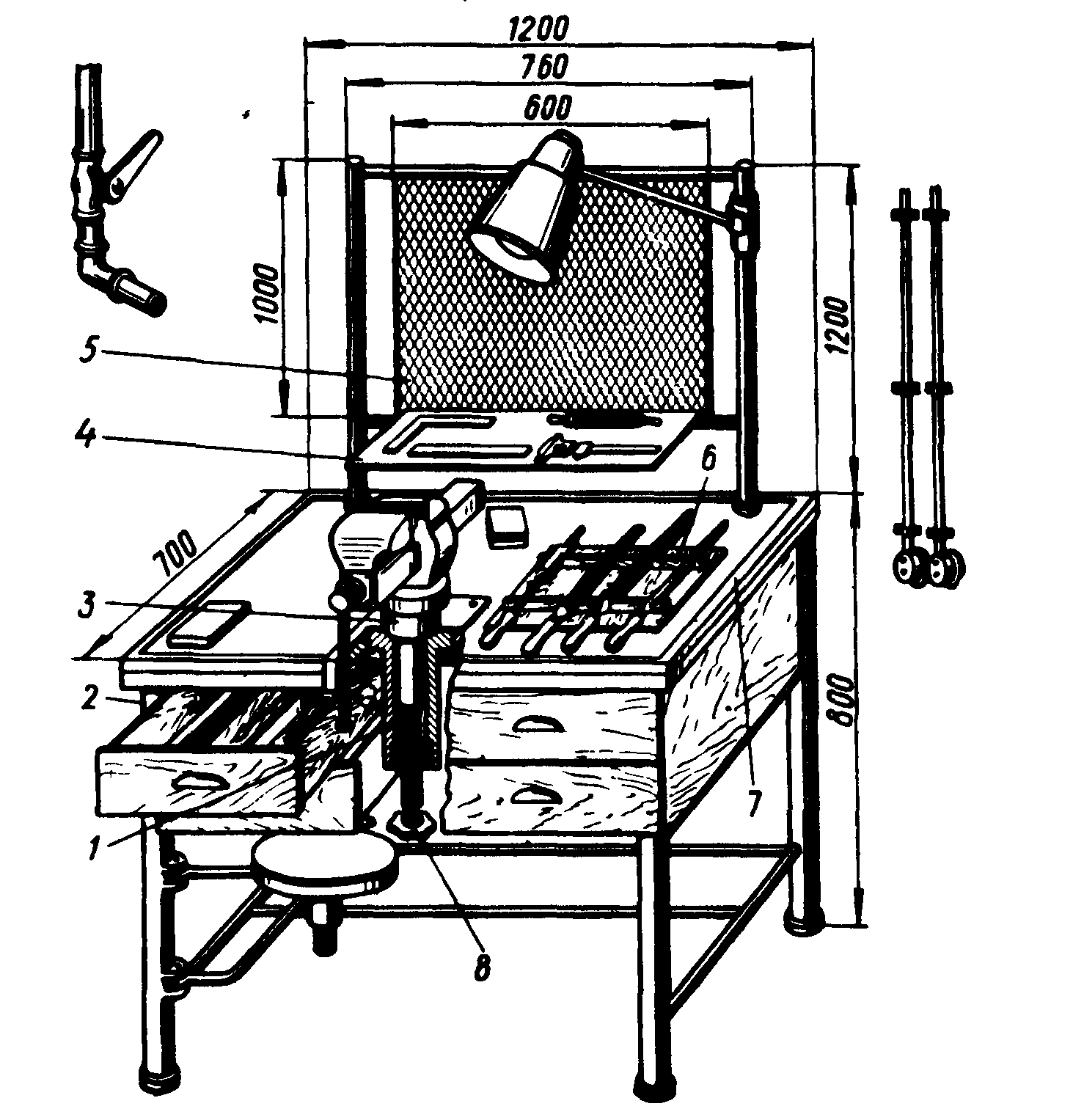

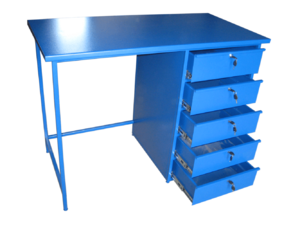

Слесарный стол

Тем, у кого в распоряжении мало места под верстак, подойдет вариант, который объединяет в себе небольшой слесарный стол с элементами верстака. На таком столе можно разместить самое необходимое слесарное оборудование. Выглядит конструкция следующим образом:

Сделать такой стол в мастерскую можно из уголка 60 х 60 или 70 х 70. Уголки нужно сварить между собой, чтобы получился своеобразный прямоугольник. На низ стола можно положить доски или фанеру, но перед этим необходимо в нижних частях уголка просверлить отверстия для крепления стола к полу.

Сделать такой стол в мастерскую можно из уголка 60 х 60 или 70 х 70. Уголки нужно сварить между собой, чтобы получился своеобразный прямоугольник. На низ стола можно положить доски или фанеру, но перед этим необходимо в нижних частях уголка просверлить отверстия для крепления стола к полу.

Конструкцию желательно прогрунтовать и окрасить. Если стол будет стоять в сухом отапливаемом помещении, то для экономии средств можно не обрабатывать поверхность. Для столешницы необходим лист толщиной 6−7 мм, под который следует подстелить доски для гашения вибрации от ударов молотком и работы с электроинструментом. Лист крепится болтами или шурупами по металлу.

Все размеры сугубо индивидуальны и подбираются мастером самостоятельно.

Из какого материала лучше сделать гаражный верстак своими руками

Варианты материала для гаражного стола разнообразны и среди них нет “плохого” и “хорошего”, выбор зависит от того в каких целях вы будете применять готовое изделие. По типу применяемого для изготовления материала верстаки бывают:

- деревянными;

- металлическими;

- комбинированными.

В комбинированных видах используется деревянная основа и металлический лист для усиления столешницы. В конструкции имеются металлические гребенки и винты с нанесенной резьбой. К комбинированным устройствам относятся металлические столы с ящиками и полками для инструмента, изготовленными из дерева.

Преимущества и недостатки деревянного верстака в гараже

Деревянный стол устанавливается в тех случаях, когда необходимо быстро организовать рабочее место. Такой верстак не способен выдерживать значительные силовые нагрузки, а также дерево плохо реагирует на влажность. Основной недостаток: опасность возгорания. Из достоинств выделяют: высокую практичность, дешевое и быстрое изготовление стола.

Преимущества и недостатки металлического верстака для гаража

Качественно изготовить металлическую конструкцию под силу далеко не каждому мастеру. Стол получается очень тяжелым, а материал стоит недешево. У этого вида рабочего стола множество преимуществ: способность выдерживать высокую нагрузку, большой выбор модификаций, прочность и долговечность, пожаробезопасность, безопасность конструкции даже при долгом сроке эксплуатации, высокая функциональность, компактность с высокой степенью надежности.

Особенности конструкции

Если предполагается проводить столярные работы, то можно изготовить своими руками верстак из дерева. В противном случае предпочтение стоит отдать конструкции из металла

Определившись с размерами оборудования, следует обратить внимание на некоторые особенности конструкции:

- Станину верстака лучше всего изготовить из металлического уголка или трубы квадратного сечения. При этом следует брать сталь толщиной от 3 до 5 мм и шириной 30−50 мм.

- Конструкция стационарного верстака должна быть сварной, так как болтовые соединения могут не только мешать, но и снизят жесткость.

- Столешница изготавливается из листа металла и при выборе его толщины необходимо подумать о жесткости, также устранении возможных вибраций.

- Если часть заготовок будет подвергаться ударной обработке, часть столешницы следует изготовить из металла, толщиной от 15 мм.

- Форма столешницы может быть любой, но П-образная менее удобна при работе. Если верстак будет оснащаться дополнительным оборудованием, например, для гибки металла, то такие устройства следует размещать на торцах.

- Ящики, предназначенные для хранения инструмента, заготовок и других предметов, лучше сделать выдвижными, чтобы в них не попадала стружка.

- Тумбочки не должны занимать все свободное пространство под столом.

- Поверхность столешницы должна быть ровной без различных углублений и бортиков. Аналогичные требования предъявляются и к покрытию пола.

- Если на верстаке будет установлено электрическое оборудование, металлические части стола необходимо заземлить. Для создания комфортных условий работы следует подумать о розетках и освещении.

Подготовительный этап

Грамотное проектирование – это залог успешной работы. Габариты верстака должны соответствовать размерам помещения и росту мастера, а конструкция – видам выполняемых работ. При этом стол может быть прямым или угловым (П-образным делать стол не рекомендуется).

Можно воспользоваться компьютерным проектированием. Для построения 3D-моделей есть множество программ (Компас 3Д, SOLIDWORKS, AutoCAD), которые имеют библиотеки материалов и крепежа. В них можно рассчитать затраты материала, подобрать необходимый прокат и скорректировать конструкцию. Более того, встроенное в них ядро позволяет виртуально приложить усилия и определить слабые элементы конструкции.

Кроме того, в процессе работы всегда можно посмотреть тонкости конструкции. А ещё одно преимущество моделирования – по заготовленной модели можно сделать чертежи и заказать работу профессиональному сварщику.

Если с моделью не получилось, всё равно нужно подготовить эскизы и чертежи в удобном для вас масштабе (необязательно по ГОСТу). Без проектирования обойдутся только очень опытные мастера, и то результат не всегда будет положительным.

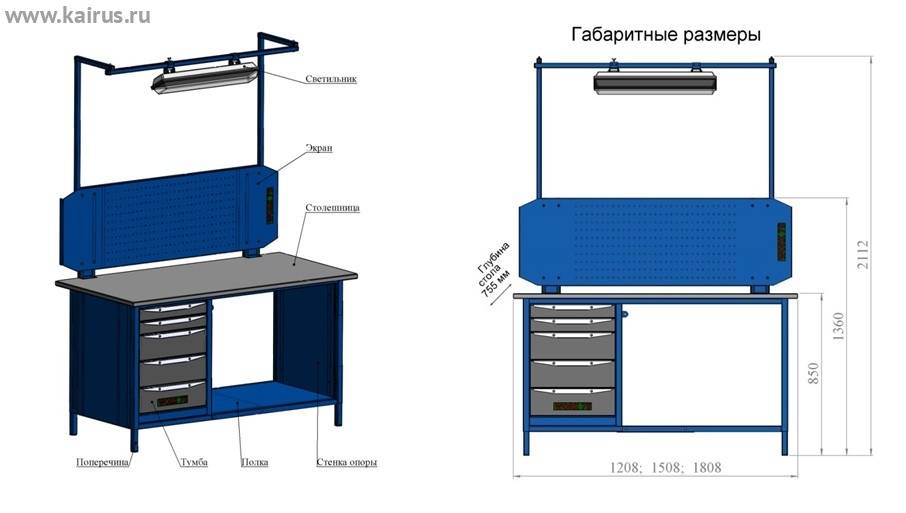

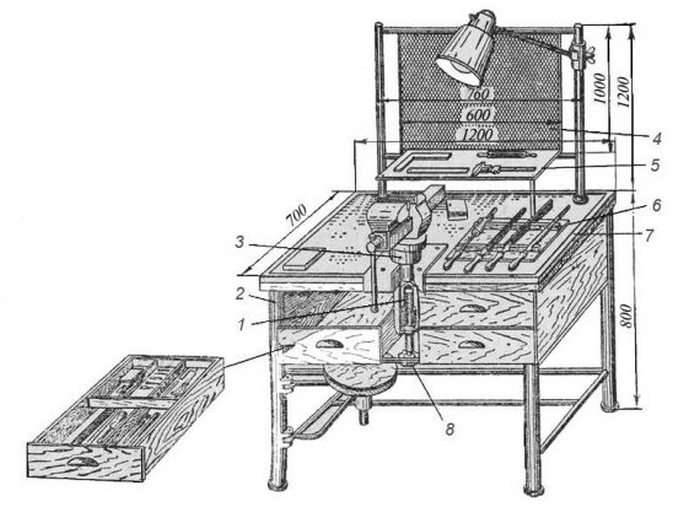

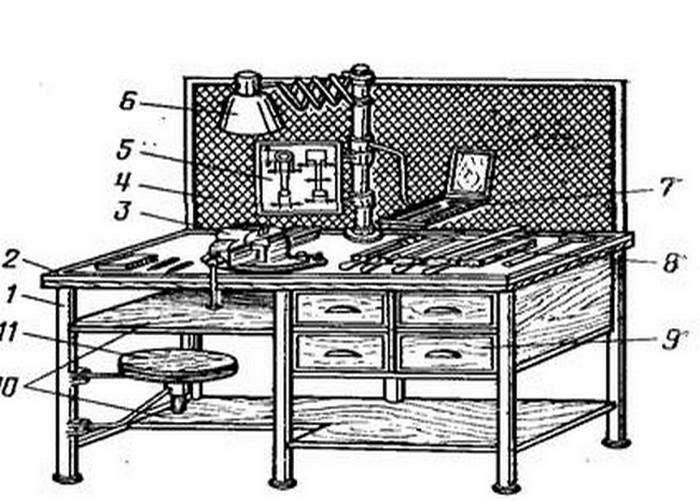

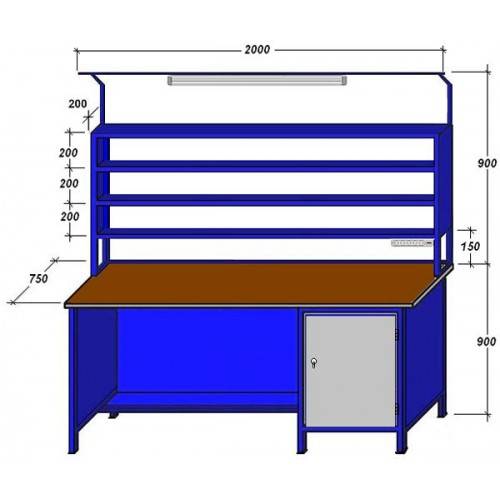

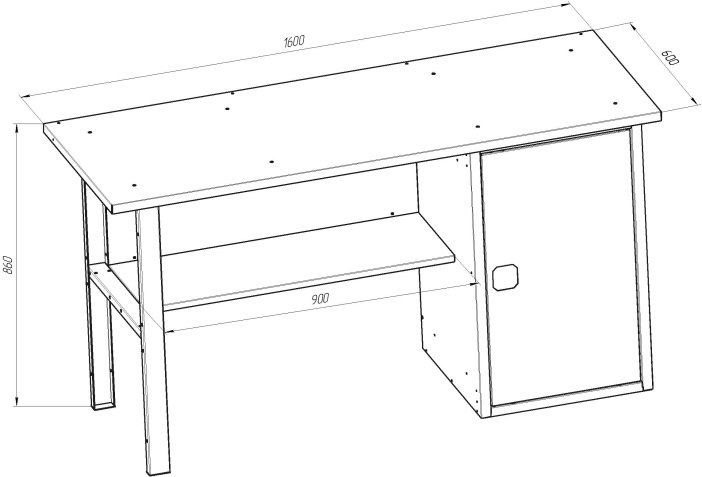

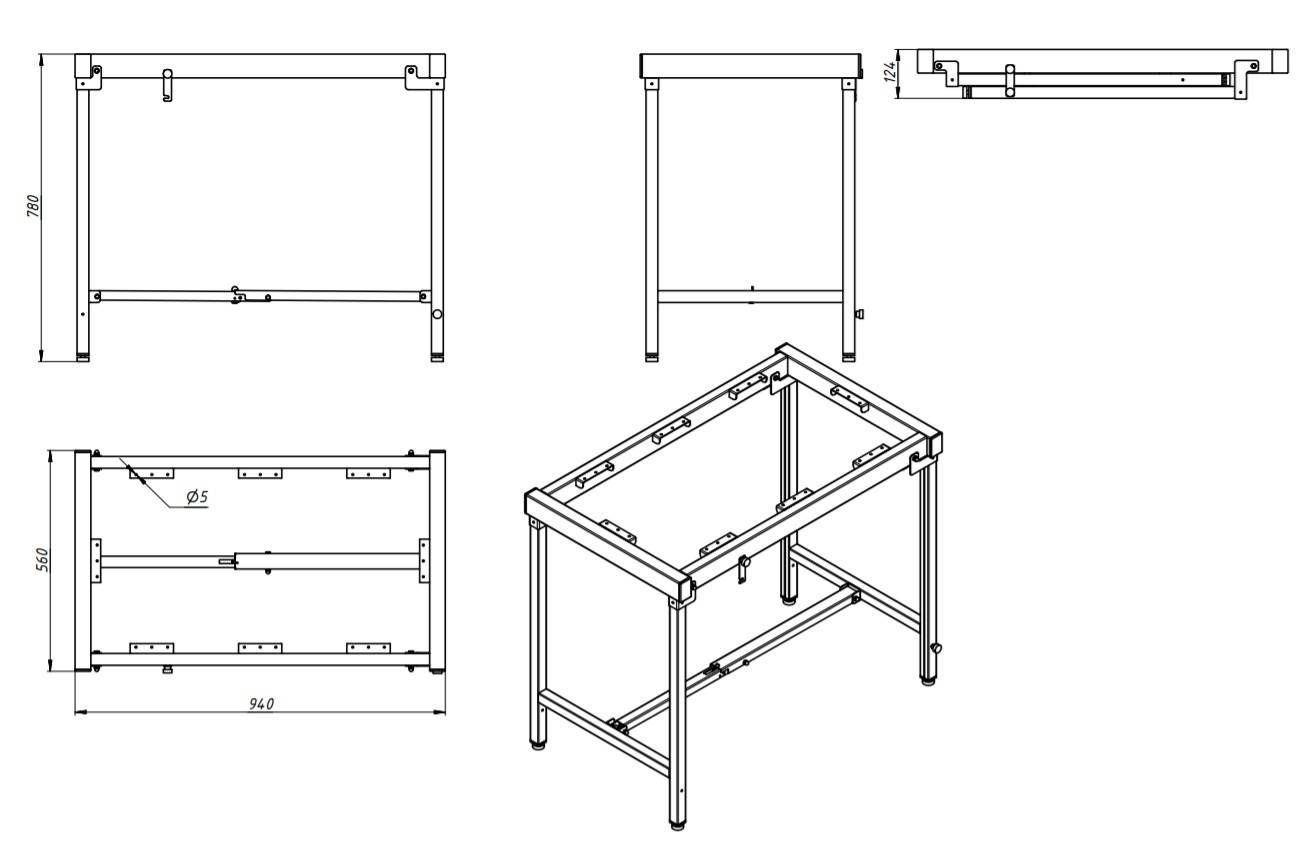

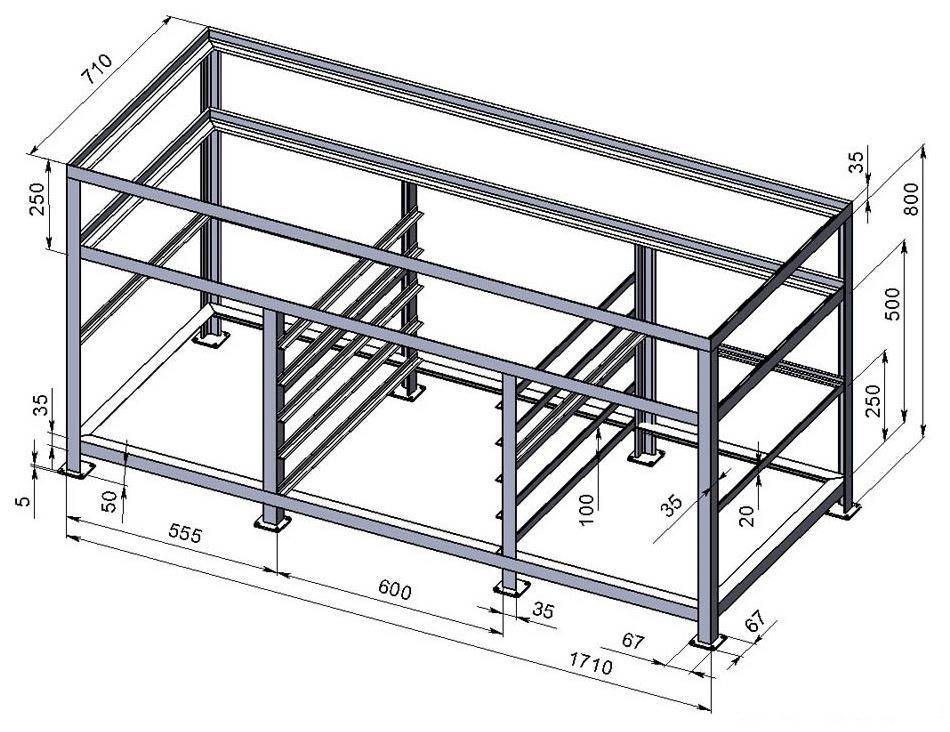

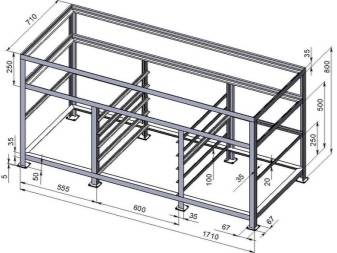

Мы приведём несколько интересных схем слесарных верстаков с основными размерами:

- здесь синим цветом показаны металлические элементы, а жёлтым – деревянные;

- ещё пара достойных конструкций.

Материалы и комплектующие

Как видите, верстаки сильно отличаются по конструкции, и материалы могут быть самые разные. Обычно это то, что есть в гараже, но они могут быть и покупными.

Например, для изготовления каркаса такого верстака потребуются:

- уголок 50х50х4 длиной 6,4 м;

- труба 60х40х2 длиной 24 м;

- уголок 40х40х4 длиной 6,75 м;

- полоса 40х4 длиной 8 м.

Всего нужно 121 кг металла. Его количество может отличаться в зависимости от размеров.

Для такой модели понадобится:

- 225 м квадратной трубы;

- 8 м уголка;

- 10 м полосы размером 40х4 мм.

Размеры проката могут варьироваться. Главное правило – чем он больше, тем прочнее и тяжелее конструкция.

Такой толстый участок может быть небольшим и использоваться как наковальня, а другая часть столешницы быть относительно тонкой. Главное – обеспечить надёжность соединения.

Продумайте и другие моменты.

- Для ящиков и инструментального щита потребуется фанера толщиной 5 мм. А если вы захотите сделать розетку, понадобится удлинитель и провод.

- Кроме того, нужны болты с шайбами и гайками.

- Для отделочных работ нужны грунтовка, краска и лак.

Необходимые инструменты

Для изготовления верстака нам понадобятся:

- «болгарка» или ножовка по металлу;

- отрезные и наждачные круги для неё;

- пила для дерева;

- сварочный аппарат и принадлежности к нему;

- дрель;

- рулетка;

- мел для разметки.

После того как всё готово, приступаем к изготовлению.

Сборка верстака для гаража своими руками

Стол в гараж можно изготовить своими руками при соблюдении основных рекомендаций. Весь процесс можно разделить всего на несколько шагов:

- Проводится раскройка имеющегося материала. Труба и стальной уголок могут применяться для получения несущей конструкции. Гаражный верстак с металлическим каркасом может выдерживать существенное воздействие.

- Для того чтобы рабочий стол слесаря обладал требуемыми размерами нужно проводить изменение размеров согласно чертежам.

- Начать работы можно с изготовления силового каркаса. Для начала проводится создание несущего элемента, который сверху устанавливается еще один несущий элемент, на который фиксируют стальной лист. Сварить верстак можно самостоятельно при применении сварочного препарата.

- Несущий элемент дополнительно армируется стальными трубами. Они выполняют роль ребер жесткости.

- Стол для слесарных работ устанавливается на ножках. Этот элемент конструкции также приваривается к основанию. Рекомендуемая длина применяемых элементов составляет около 900 мм. Между ножками проводится приваривание силовых перемычек. Они позволяют существенно увеличить жесткость и устойчивость механизма.

- После создания несущего элемента можно приступить к созданию ящиков, в которых будут храниться инструменты и детали. Стол для гаража своими руками изготавливается под конкретные задачи. Количество ящиков и их размеры могут существенно отличаться. Для создания этого элемента применяется стальная труба. Каркас ящиков усиливается металлическим швеллером, который становится ребрами жесткости.

- Следующий шаг заключается в изготовлении несущего каркаса, который подходит для создания столешницы. Каркас должен быть весьма прочным, так как на него придется высокая нагрузка. За счет применения трубы из толстого металла верстак получается прочным и надежным.

- После создания несущей конструкции проводится ее дополнительной укрепление. Для этого проводится приваривание кронштейнов к боковым сторонам. Посредине каждого кронштейна просверливаются отверстия, которые применяются для крепления задней и других стенок.

- Ящики могут иметь стенки из фанеры. За счет этого верстак становится более легким. Крепление боковых сторон проводится при помощи саморезов. Рекомендуется создавать ящики различных размеров, за счет чего существенно расширяется функциональность устройства. В интернете встречаются различные варианты расположения ящиков, наиболее подходящий вариант подбирается в зависимости с предпочтениями.

- Со внутренней стороны конструкции создаются отверстия, предназначенные для фиксации направляющих, по которым будут перемещаться ящики.

- В рассматриваемом случае при изготовлении стола применяется доска. Она укладывается на ранее подготовленный каркас, где затем фиксируется. Зачастую поверх деревянных досок укладывается металлическая пластина, предназначенная для защиты дерева от воздействия окружающей среды.

- Все швы следует тщательно зачистить. Для этого может применяться шлифовальная машинка и напильник. При наличии необработанных швов велика вероятность получения травмы. При обработке швов могут обнаружиться проблемы, связанные с появлением трещин и других дефектов.

- Поверхность применяемой древесины должна хорошо быть зашлифованной. За счет этого создается ровная поверхность, которая идеально подходит для размещения стального листа. Деревянные листы должны крепиться надежно, так как в противном случае при оказании нагрузки лист будет ходить или прогибаться.

- Крепление металлического листа должно проводится при применении скрытых саморезов. Это связано с тем, что сварочные работы могут стать причиной воспламенения ранее применяемого дерева. Применяемый лист должен быть окрашен с обоих сторон, за счет чего существенно увеличивается срок службы верстака.

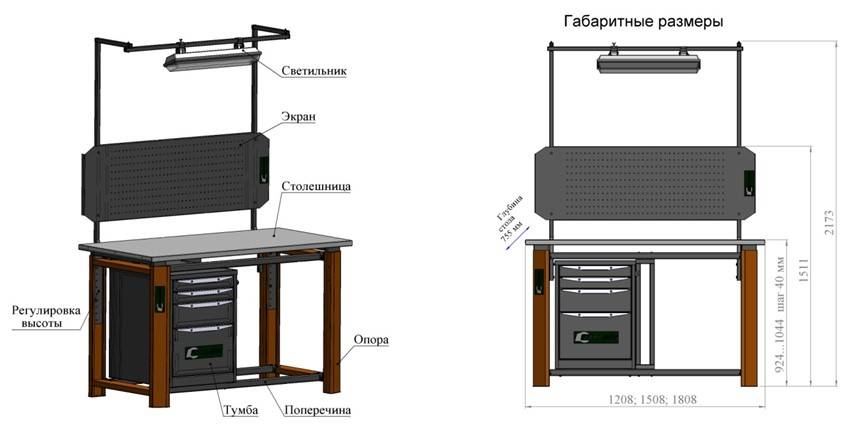

- В последнее время большой популярностью пользуются схемы, которые позволяют менять высоту расположения определенной части конструкции. Высота верстака в гараже выбирается с учетом того, какие именно работы будут проводиться.

Основные виды

Несущая конструкция верстака должна выдерживать большие весовые нагрузки

Основным элементом верстака является несущая конструкция, выполненная в виде рамы. Она обеспечивает жёсткость и прочность, принимает на себя все нагрузки и одновременно служит каркасом для тумб и выдвижных ящиков.

Рабочая поверхность (столешница) является отдельным элементом, прикреплённым к раме после сборки. Материалом для рамы могут служить:

- Металлические элементы — уголок, трубы круглого или прямоугольного сечения, сочетание разных видов;

- Деревянный брус.

Использование металлических деталей требует производства сварных работ или резьбовых соединений. Древесина проще и легче в обработке, но прочность её намного ниже, что требует использования достаточно толстых опорных брусков. Нередко раму собирают из сочетания тех и других элементов. Обычно это вызвано нехваткой материалов — используется то, что имеется в наличии и позволяет сэкономить деньги и время.

Для столешницы можно использовать:

- Листовые материалы — ДСП, фанера, ОСБ, МДФ и т.д. Но стоит учесть, что они недостаточно прочны и требуют установки в 2 слоя, что увеличивает расход материалов;

- Настил из досок. Рекомендуется использовать материал толщиной от 30 мм с оструганной поверхностью. Доски не выдерживают серьёзных механических нагрузок, ударов, неустойчивы к воздействию высоких температур. При этом они удобны для надёжной фиксации каких-либо приспособлений, которые можно прости прибить гвоздями или шурупами, чтобы впоследствии их извлечь и освободить закреплённый предмет. Настил имеет щели, опасные при работах с мелкими деталями, которые способны упасть и затеряться;

- Листовой металл. Полученная поверхность не имеет щелей, что позволяет работать с мелкими деталями. Столешница прочная, надёжная и способна выдерживать значительные нагрузки. Недостатком является склонность к коррозии и способность проводить электроток, в некоторых ситуациях опасная для работающего человека.

Кроме того, существуют различные варианты формы верстака:

- Прямой;

- Угловой;

- С дополнительными элементами — стеллажами, верхним ярусом и т.д.

Угловой верстак

Существует различия и по типу функционала:

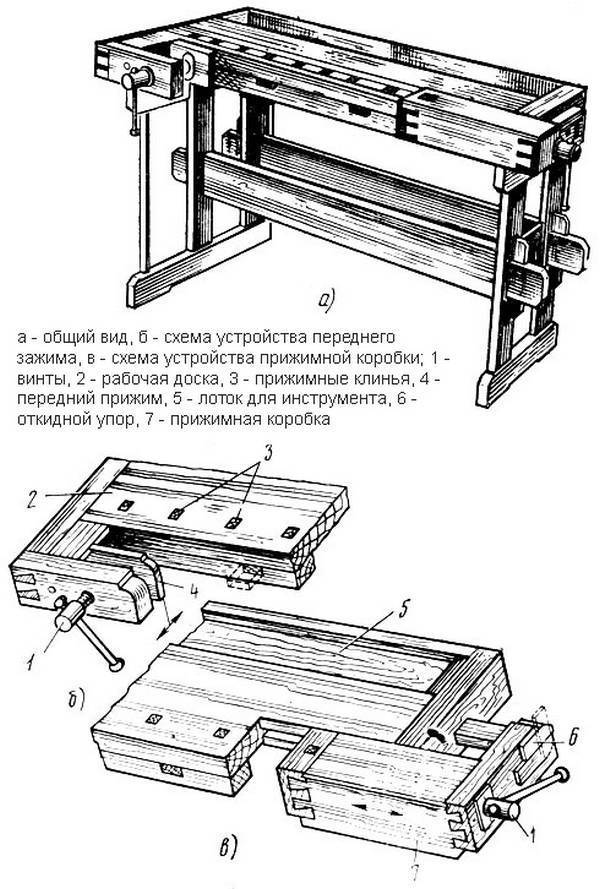

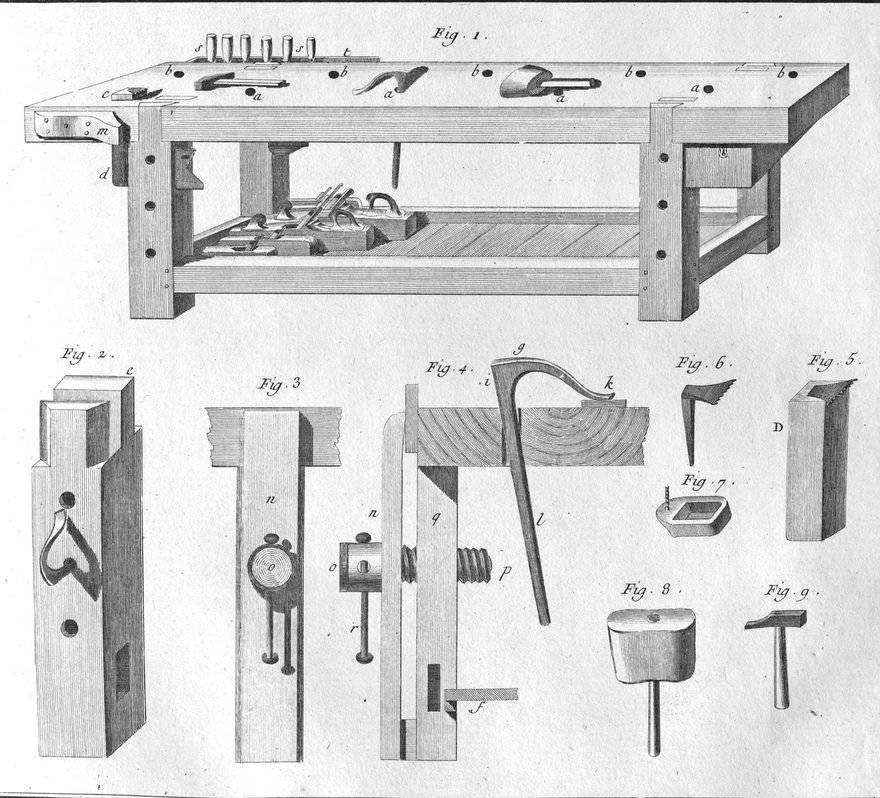

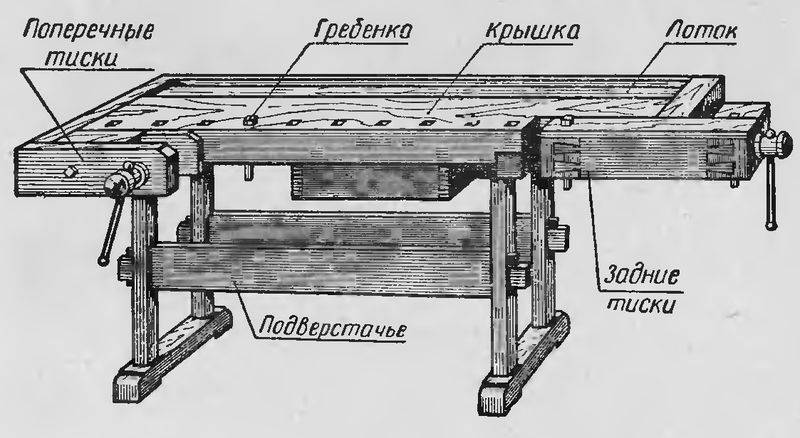

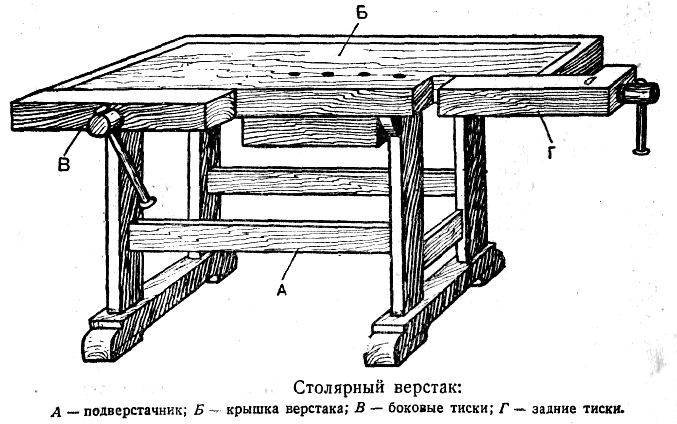

Столярный верстак. Обычно делается из дерева, используется для обработки деревянных деталей. Имеет определённые размеры и оборудуется деревянными тисками.

Столярный верстак

Слесарный верстак. Собирается из металла и используется для работ с металлическими деталями.

Слесарный верстак

Выбор наиболее подходящего варианта обусловлен предпочтениями владельца, наличием навыков выполнения тех или иных работ, свободным местом в гараже и прочими обстоятельствами.

Наиболее распространённым вариантом конструкции является металлический верстак с рамой из металлической трубы прямоугольного сечения, установленный вдоль длинной или короткой стены (иногда собирают угловой вариант, размещённый вдоль обеих стен),

Слесарный верстак

Это приспособление отличается своей функциональностью и прочностью.

На рабочей поверхности слесарного верстака можно фиксировать заготовки, предназначенные для обработки, а в выдвигаемых полочках очень практично хранить техническое оборудование.

Слесарный верстак

Высота конструкции регулируется.

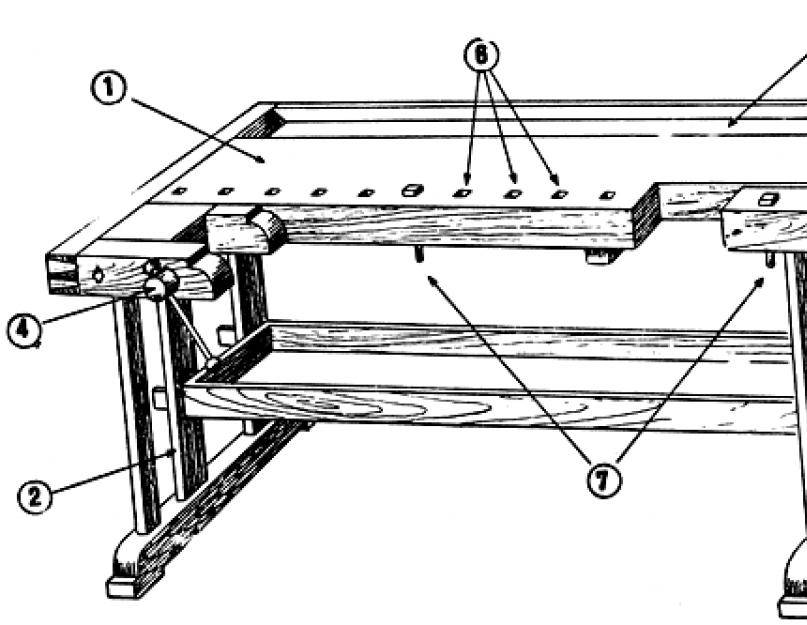

К главным элементам верстака такого типа относят подверстачье (его основание) и крышку (рабочую поверхность).

Составные части столярного верстака

Столешницу слесарного верстака обычно изготавливают из твердых древесных пород. Однако для подверстачья используется сосна.

В толщину размеры крышки составляют примерно 60–80 мм и 500 мм в ширину. Параметры рабочего стола зависят от основных целей изготовления верстака.

Подверстачье бывает разборным и стационарным. Поскольку приспособление легко собирается и разбирается, его удобно использовать при транспортировке.

Разборный верстак

Если подверстачье верстака выполнено из металла, то к его основанию дополнительно прикрепляют дощечки для защиты от различных дефектов. С этой целью столешницу обивают линолеумом. Такой способ позволит избежать попадания маленьких элементов в щели на рабочем столе.

На крышке верстака рекомендуется установить высокие бортики, чтобы мелкие детали, подвергающиеся обработке, не скатывались с поверхности. Защитная перегородка обособит рабочее место и предотвратит вылет стружек при слесарной обработке металлов.

Бортики не дадут мелким деталям скатиться

Верстак для дома предполагает наличие как минимум нескольких полочек и ящичков.

Заполнить пространство под столешницей приспособления можно разнообразными шкафчиками, в которых будет удобно хранить стройматериалы.

Для удобства работы за верстаком потребуется установить розетки, особенно при частом пользовании электроинструментами.

На крупном производстве лучше применять роликовые верстаки. Это позволит свободно передвигать их на нужное место.

Верстак на колесах

Этапы сборки

Сперва нужно подготовить ранее замеренные заготовки. Для этого следует болгаркой отрезать все требуемые металлические и деревянные детали, после чего можно приступать к сборке оборудования.

- Первым делом необходимо сварить основные элементы каркаса. Для этого соединяются две части каркаса: нижняя и верхняя, после чего собирается корпус верстака, а к нему привариваются четыре ножки. Высота ножек, которые делаются из заготовок труб, не должна быть выше одного метра. Основная часть конструкции готова.

- Чтобы придать конструкции прочности, её следует ужесточить. Для этого необходимо будет приварить дополнительные рёбра жёсткости, которые состоят из уголков и стальных полос.

- Далее следует сделать защитный экран из стального листа. Для этого нужно по углам столешницы приварить стойки из уголков, после чего перекрыть их сверху горизонтальным уголком по всей поверхности. Чтобы укрепить конструкцию, можно приварить дополнительные рёбра жёсткости. После этого экран обшивается листом прочной фанеры.

- Из фанеры делаются ящики и полки. Собираются они при помощи небольших уголков. После этого следует вмонтировать направляющие элементы и закрепить ручки, обработать пропиткой и покрасить краской.

- Поверх столешницы устанавливается выбранный материал — это может быть лист фанеры, несколько досок или ЦПС. Затем столешница фиксируется к каркасу при помощи саморезов.

- Сверху установленной и закреплённой рабочей поверхности снова крепится стальной лист, обрезается по периметру стола и закрашивается краской.

- После этого остаётся вставить ранее подготовленные ящики и полки, а также все фиксирующие элементы на экране для крепления различных инструментов.

- В конце поверх столешницы устанавливаются и крепятся слесарные инструменты: тиски, заточка и так далее. По полкам раскладывается гаражный инвентарь, а на экран вывешиваются инструменты.

По окончании всех работ элементы конструкции нужно обезжирить и закрасить. Лучше всего подбирать молотковую краску, поскольку именно она устойчива ко многим внешним воздействиям и механическим повреждениям.