Технология производства шариковых гаек

Гайки для шарико-винтовых пар производятся по технологии холодной прокатки, обточенного нарезания резьбы и многоэтапной шлифовки. На катаные гайки резьба наносится вращающимися инструментами с заданным профилем, после чего выполняется закалка и полировка поверхности.

Гайки с обточенной нарезкой резьбы изготавливаются путем закалки поверхности и их обработки инструментами с необходимой формой профиля. В результате получается точный профиль и шаг резьбы.

При производстве шлифованных гаек резьба наносится на закаленную заготовку по методу многоступенчатой шлифовки. В результате достигается высокая точность профиля и шага резьбы. Шлифованные гайки отличаются превосходной точностью резьбы и долговечностью, но производятся с наибольшими затратами.

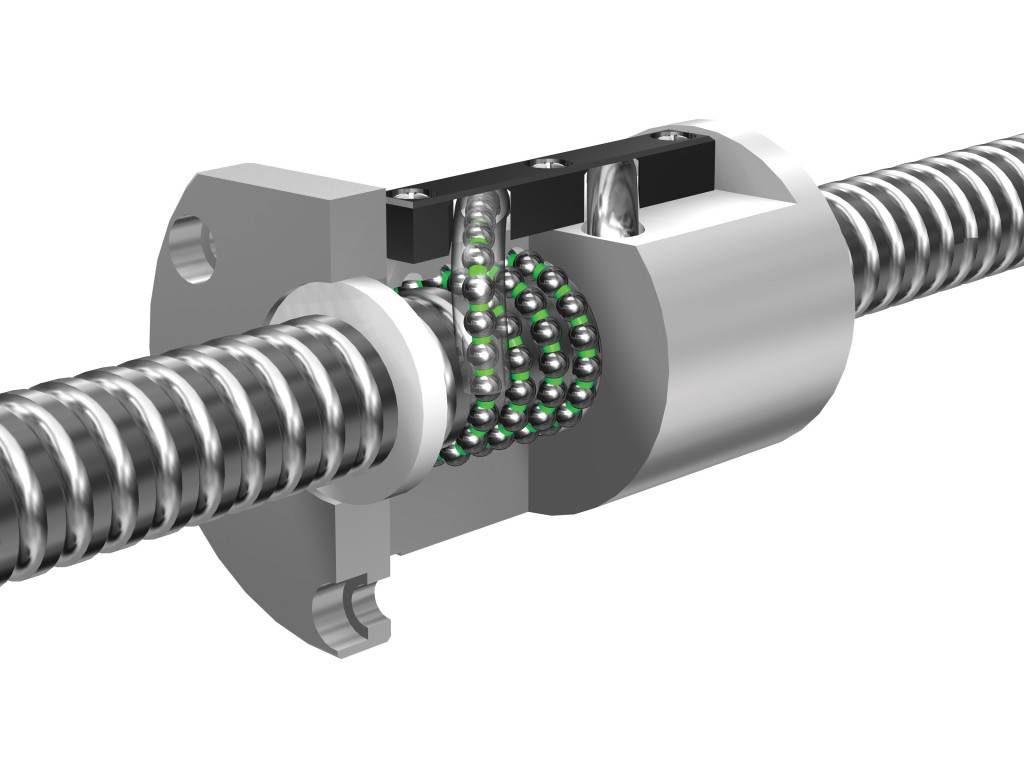

Системы рециркуляции шариков

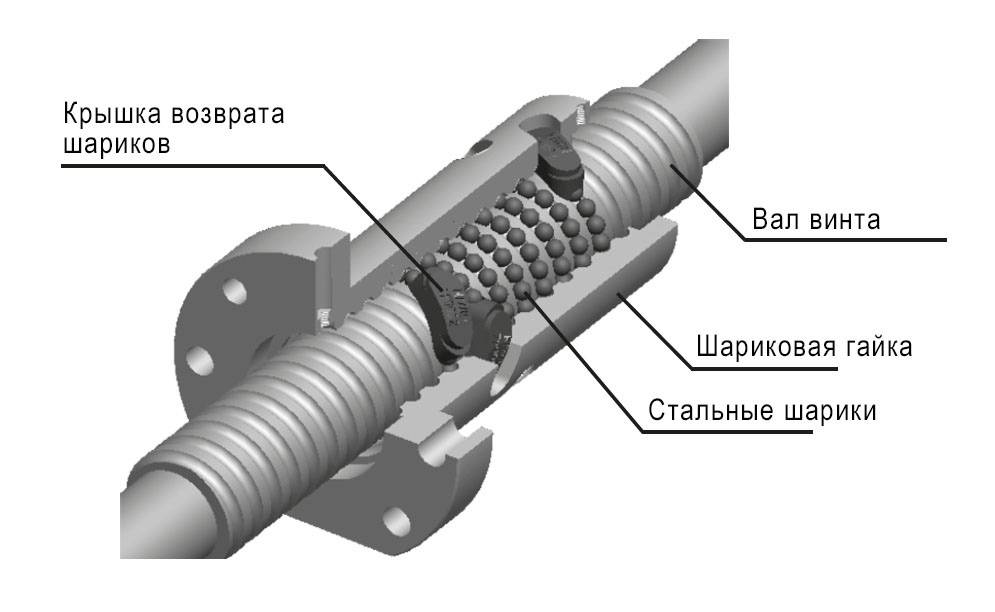

Важным конструктивным элементом можно назвать систему рециркуляции шариков. Она отличается следующими характерностями:

- Шарики меняют собственное положение в каналах резьбы гайки и специализированных дорожках для бега винта. При этом они отличаются верными размерами. Во время изготовления шариков применяется сталь с большим уровнем стойкости к износу. В другом случае может возникнет люфт, который плохо проявится на эксплуатационных качествах шарико-винтовой передачи.

- Если не применять специализированную систему, то в конце хода шарики просто бы выбегали из конструкции наружу. Собственно поэтому при разработке конструкции постоянно применяются системы возврата.

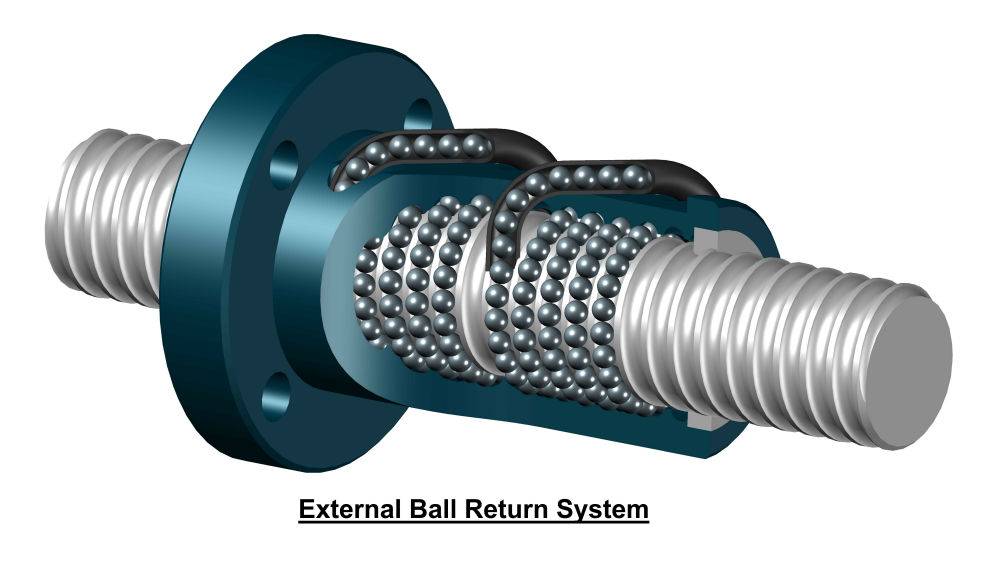

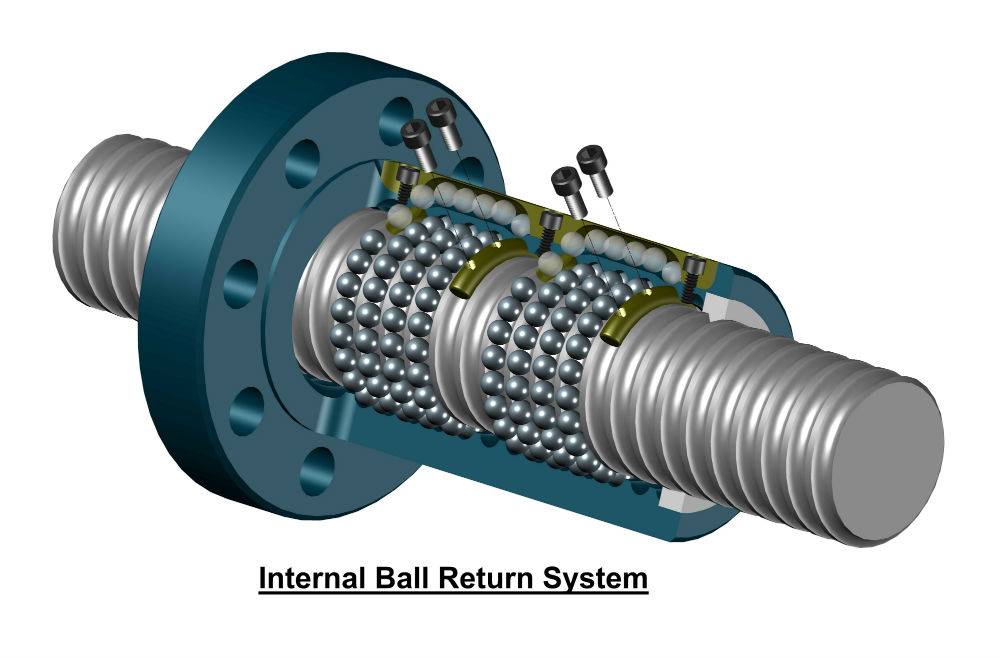

- Внешняя система представлена железной трубкой, которая соединяет входное и отверстие для выхода. Система внутреннего типа предоставлена каналами, нарезаемыми вблизи винта.

В наши дни обширное распространение получил вариант выполнения, при котором движение шариков закольцовано. Благодаря этому обеспечиваются самые лучшие условия эксплуатации устройства.

Резьба и расчет

Кроме того, что существует несколько видов системы, имеется также несколько типов резьбы для гайки и винта. Если необходимо обеспечить наименьшее трение между деталями, то используется прямоугольный вид

Однако тут очень важно отметить, что технологичность этого типа соединения довольно низкая. Другими словами, нарезать такую резьбу на резьбофрезерном станке невозможно. Если сравнивать прочность прямоугольной и трапецеидальной резьбы, то первая значительно проигрывает

Из-за этого распространение и использование прямоугольной резьбы в винтовой передаче сильно ограничено

Если сравнивать прочность прямоугольной и трапецеидальной резьбы, то первая значительно проигрывает. Из-за этого распространение и использование прямоугольной резьбы в винтовой передаче сильно ограничено.

По этим причинам, основным типом, который используется для устройства передаточных винтов, стала трапецеидальная резьба. У того типа имеется три вида шага – мелкий, средний, крупный. Наибольшую популярность заслужила система со средним шагом.

Расчет винтовой передачи сводится к расчету передаточного соотношения. Формула выглядит следующим образом: U=C/L=pd/pK. С – это длина окружности, L – ход винта, p – шаг винта, K – число заходов винта.

Типы шарико-винтовых пар

В таблице представлены виды ШВП в зависимости от их назначения и метода производства:

| Критерий сравнения | Типы ШВП | Особенности |

| Назначение | С зазором (транспортные) | Из-за люфта по оси менее точны. Используются в механизмах с отдельно измеряемым перемещением. Востребованы в подъемных механизмах, плоскошлифовальных станках, дверных и вентильных приводах, машинах для литья и деревообработки. |

| С натягом (прецизионные) | Отличаются высокой точностью. Обеспечивают прочную связку гайки с рабочим узлом. Передвижение гайки находится в жесткой зависимости от угла поворота винта. Такие механизмы используются в оборудовании с ЧПУ, роботизированной технике, контрольно-измерительных установках, координатных станках – везде, где нужно точное выполнение задач. | |

| Метод изготовления резьбового винта | Катанные | Производятся по технологии холодной накатки резьбы. Применяются в качестве транспортных ШВП. Отличаются менее плавным и точным перемещением. |

| Шлифованные | Выполняются при помощи закалки и многоэтапной шлифовки поверхности. Такие изделия применяются в оборудовании высокой точности. | |

| Изготовленные по технологии прецизионной накатки | Сочетает предыдущие способы металлообработки. Винты приобретают гладкость, как после шлифовки, но с экономией производственных расходов. |

Производство винтов ШВП

Высокая точность позиционирования двух элементов, находящихся в паре, определяет возникновение серьезных трудностей с их производством. Радиальный зазор между винтом может стать причиной появления люфта. Рассматривая изготовление отметим нижеприведенные моменты:

- Самое точное шарико-винтовое устройство производится путем шлифования. Поверхность подобным образом может обрабатываться исключительно при применении специального оборудования.

- В некоторых случаях производство винта проводится при применении технологии наката. Подобный вариант исполнения винта характеризуется более низкой стоимостью, но точность довольно велика.

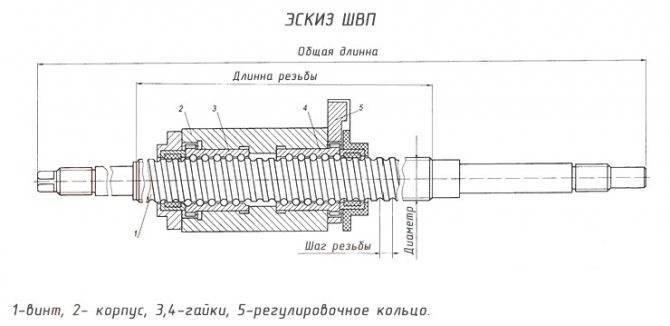

В интернете и других источниках можно встретить требуемые схемы для изготовления рассматриваемой пары. При этом чертеж изготавливается с учетом установленных стандартов

Сложность процесса производства определяет то, что нужно уделять внимание исключительно продукции известных компаний

Точность ШВП

Высокоточные винты обычно дают погрешность порядка 1-3 микрон на 300 мм хода, и даже точнее. Заготовки под такие винты получают грубой механоообработкой, затем заготовки закаливаются и шлифуются до кондиции. Три шага строго обязательны, т.к. температурная обработка сильно меняет поверхность ШВП.

Hard-whirling это сравнительно новая технология металлообработки, которая минимизирует нагрев заготовки в процессе, и может произвести точные винты из закаленной заготовки. Инструментальные винты ШВП обычно достигают точности 250 нм на сантиметр. Они изготавливаются фрезеровкой и шлифовкой на сверхточном оборудовании с контролем специализированным оборудованием субмикронной точности. Аналогичным оборудованием оснащены линии по производству линз и зеркал. Такие винты обычно изготавливаются из Инвара или других инварных сплавов, чтобы минимизировать погрешность, вносимую тепловым расширением винта.

Критическая скорость вращения шарикового винта

Как и у любого торсионного вала, у шарикового винта есть критическая скорость, которая является гармоническим колебанием. Постоянное вращение шарикового винта в диапазоне критической скорости сократит период эксплуатации, и может повлиять на производительность машины. Критическая скорость является функциональной зависимостью диаметра, длины шарикового винта и конфигурации монтажа. Осевой зазор гайки не оказывает влияние на критическую скорость nk.

Операционная скорость не должна превышать 80% от критической скорости. Формула ниже для подсчета допустимой скорости nkzyl учитывает этот фактор безопасности 0,8.

,где Nk – критическая скорость (число оборотов в минуту) Nkzyl – рабочая скорость вращения (число оборотов в минуту) α – фактор безопасности (=0,8) E – модуль эластичности (E=2,06*105 Н/мм2) l – геометрический момент инерции (мм2) d2 – диаметр стержня шарикового винта (мм) γ – специфическая плотность материала (7,6*10 -5 Н/мм3) g – постоянная величина земной гравитации (9,8*10 3 мм/с2) А – поперечное сечение шарикового винта (мм2) lk – неподдерживаемая длина между двумя корпусами f – фактор коррекции по монтажу

| Плавающий – плавающий | λ=3.14 | f=9.7 |

| Жесткий — плавающий | λ=3.927 | f=15.1 |

| Жесткий — жесткий | λ=4.730 | f=21.9 |

| Жесткий — свободный | λ=1.875 | f=3.4 |

Максимально допустимая скорость шарикового винта ограничена.

Для гаек SC/DC d0*nkzyl≤120 000

Для гаек CI, SK, SU/DU, SE d0*nkzyl≤90 000 , где d0 — центральный диаметр шпинделя,мм

Пожалуйста, свяжитесь с нашими инженерами, если требуемая скорость превышает DN, или если шариковый винт используется на более высоких скоростях.

Типы гаек по способу создания предварительного натяга

Натяг при помощи проставки.

Для создания натяга между двух гаек вставляется регулировочная проставка нужной толщины. Изменением толщины проставки можно регулировать величину предварительного натяга. Этот способ создания натяга имеет длину примерно в 3,5-4,5 шага ШВП.

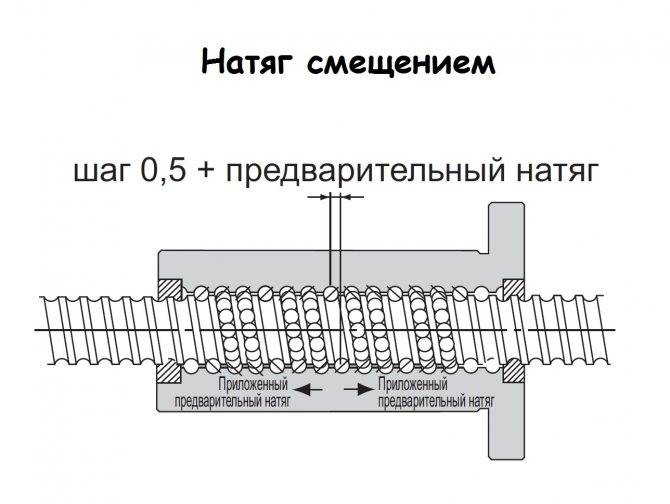

Предварительный натяг со смещением

— более компактный способ, чем при использовании двойной ходовой гайки, обеспечивает создание предварительного натяга за счет изменения шага резьбы гайки без использования регулировочной проставки. Этот способ создания натяга имеет длину примерно в 0,5 шага ШВП.

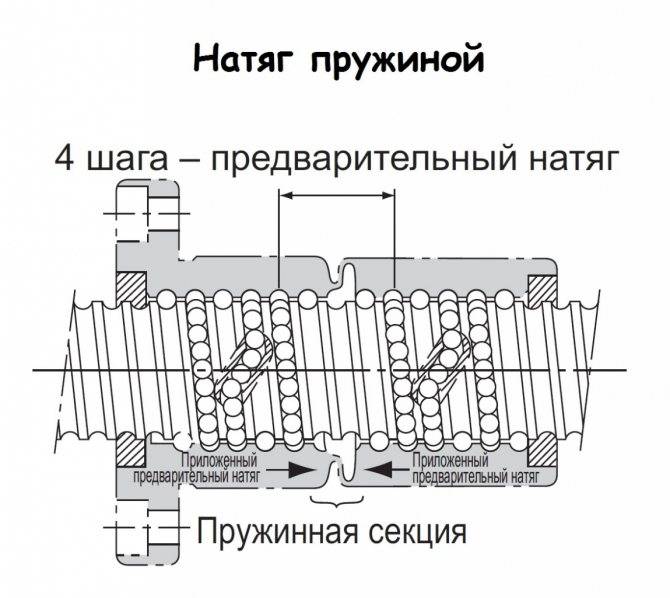

Создание предварительного натяга с постоянным давлением

обеспечивается установленной по центру гайки пружинной конструкцией. Этот способ создания натяга имеет длину примерно в 4 шага ШВП.

В остальных случаях натяг может регулироваться подбором шариков большего или меньшего диаметра.

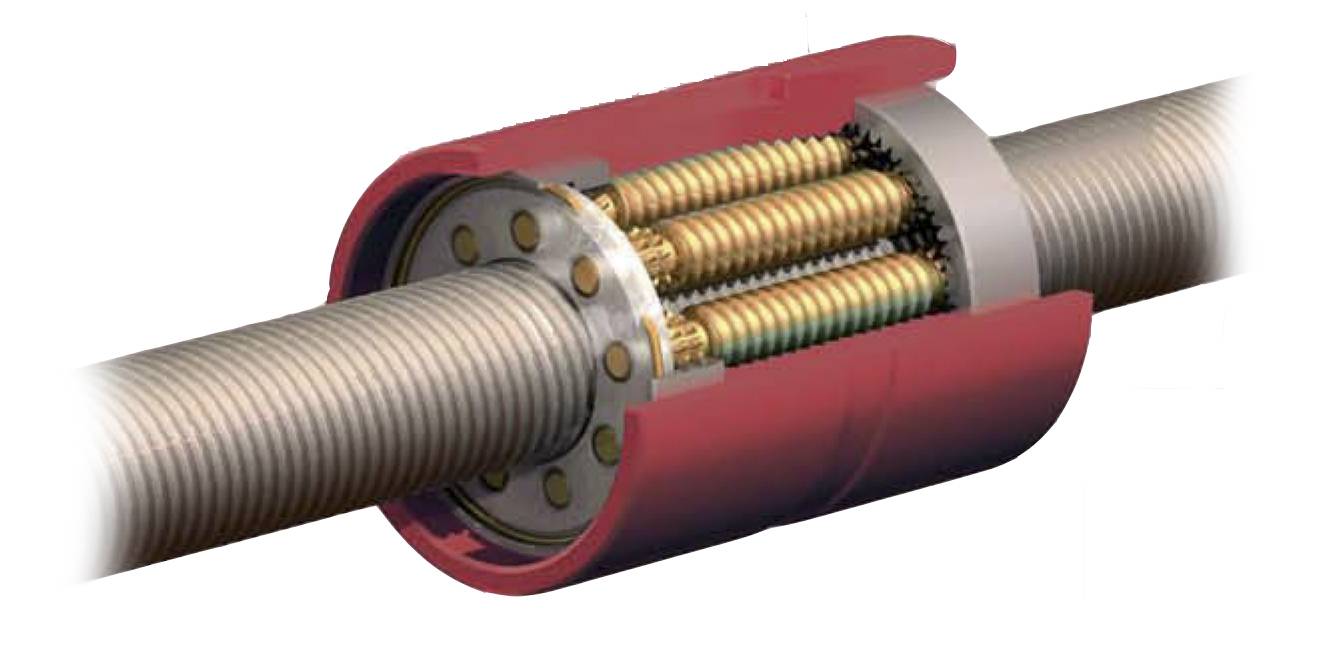

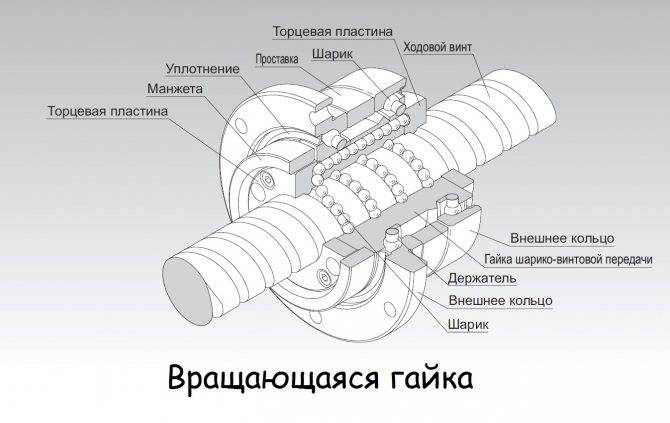

Вращающаяся гайка

И в завершение отдельно остановимся на таком виде гайки, как вращающаяся гайка. Обычно вращается винт, а гайка закреплена на подвижных элементах станка, но в случае вращающейся гайки все наоборот – винт неподвижен, крутится гайка. В принципе это обычная гайка ШВП, но установленная в специальном корпусе через подшипники. Корпус крепится к деталям станка, а гайка вращается внутри него на подшипниках. Еще она имеет посадочное место, на которое устанавливается шкив, чтоб мотор мог крутить гайку через зубчатый ремень.

Вращающаяся гайка обычно применяется с длинными винтами, например там, где по каким-либо причинам не подходит реечный привод. Если раскрутить длинный винт до высоких оборотов, то его просто напросто размотает как скакалку, а станок будет трясти вплоть до убегания с места. Один их способов решения этой проблемы – вращающаяся гайка.

Область применения

ШВП получили широкое распространение во многих отраслях промышленности: станкостроение, робототехника, сборочные линии и транспортные устройства, комплексные автоматизированные системы, деревообработка, автомобилестроение, медицинское оборудование, атомная энергетика, космическая и авиационная промышленность, военная техника, точные измерительные приборы и многое другое. Несколько примеров использования этих узлов:

- Приводы подач станков с ЧПУ. Первый серийно выпускаемый в СССР обрабатывающий центр ИР-500 имел 3 координаты обработки. Современные системы содержат значительно большее количество линейных приводов. Например, многошпиндельные автоматы продольного точения Tornos серии MULTI SWISS имеют 14 управляемых осей.

- Перемещение поршня-рейки рулевого механизма автомобилей (МАЗ, КАМАЗ, Газель).

- Вертикальное перемещение каретки производственного 3D-принтера VECTORUS серий iPro и sPro.

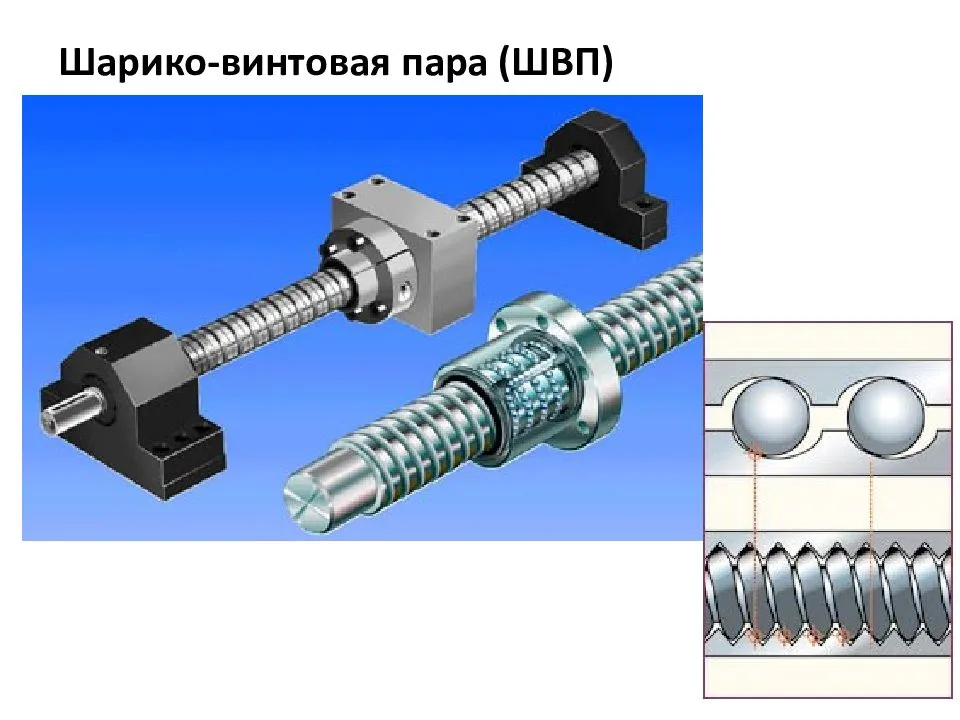

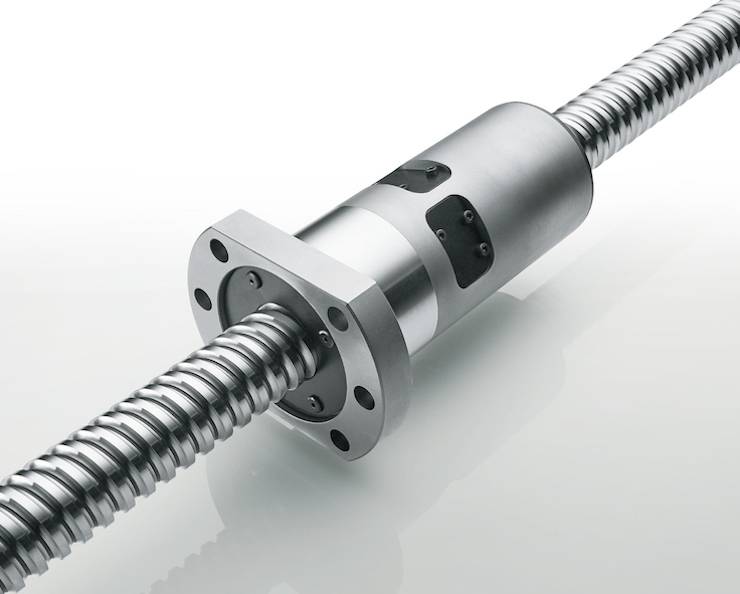

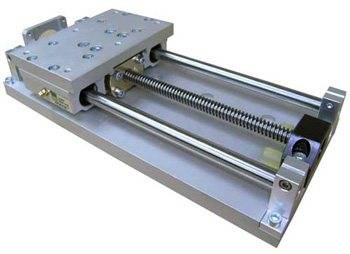

Шарико-винтовые передачи ШВП

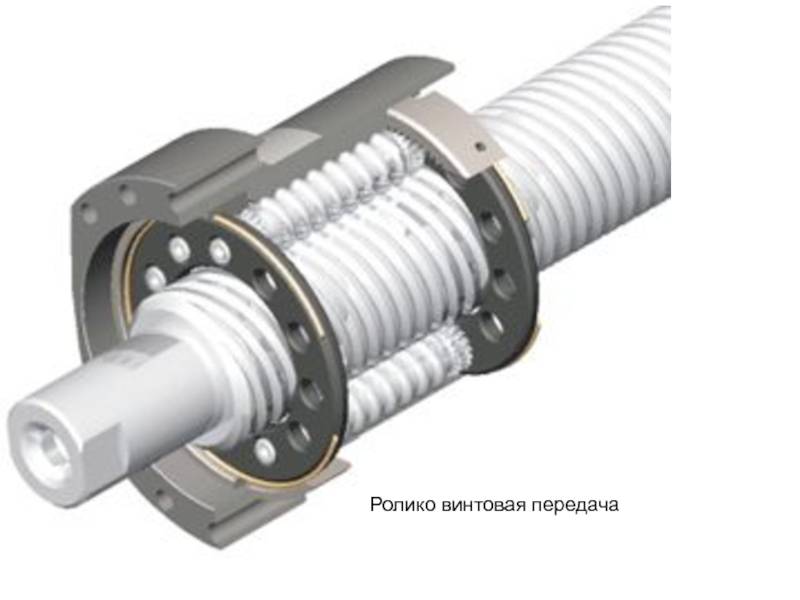

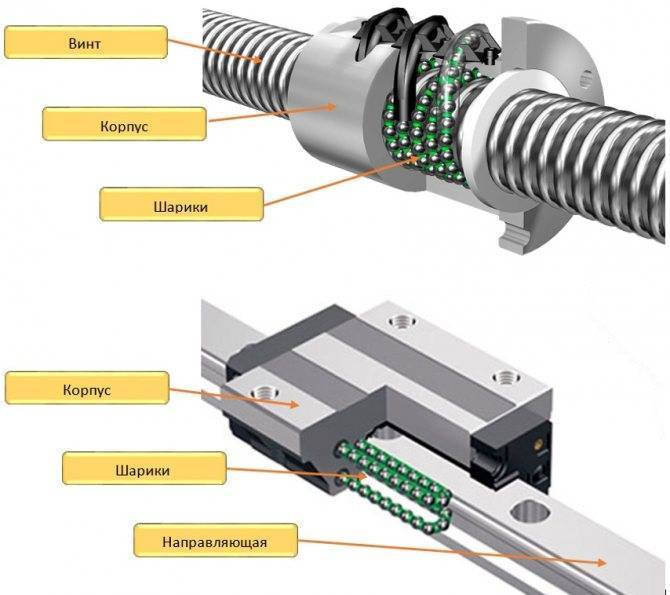

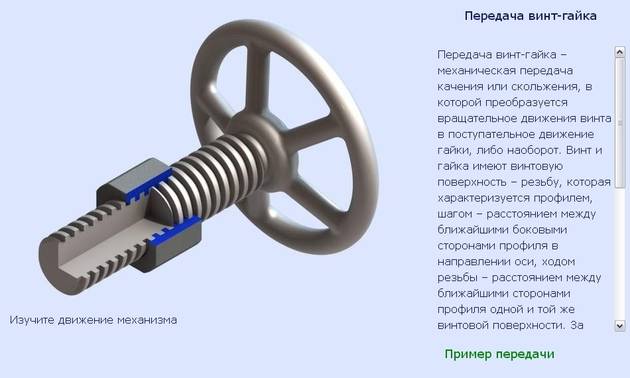

Шариковая винтовая передача – это разновидность передачи винт-гайка качения

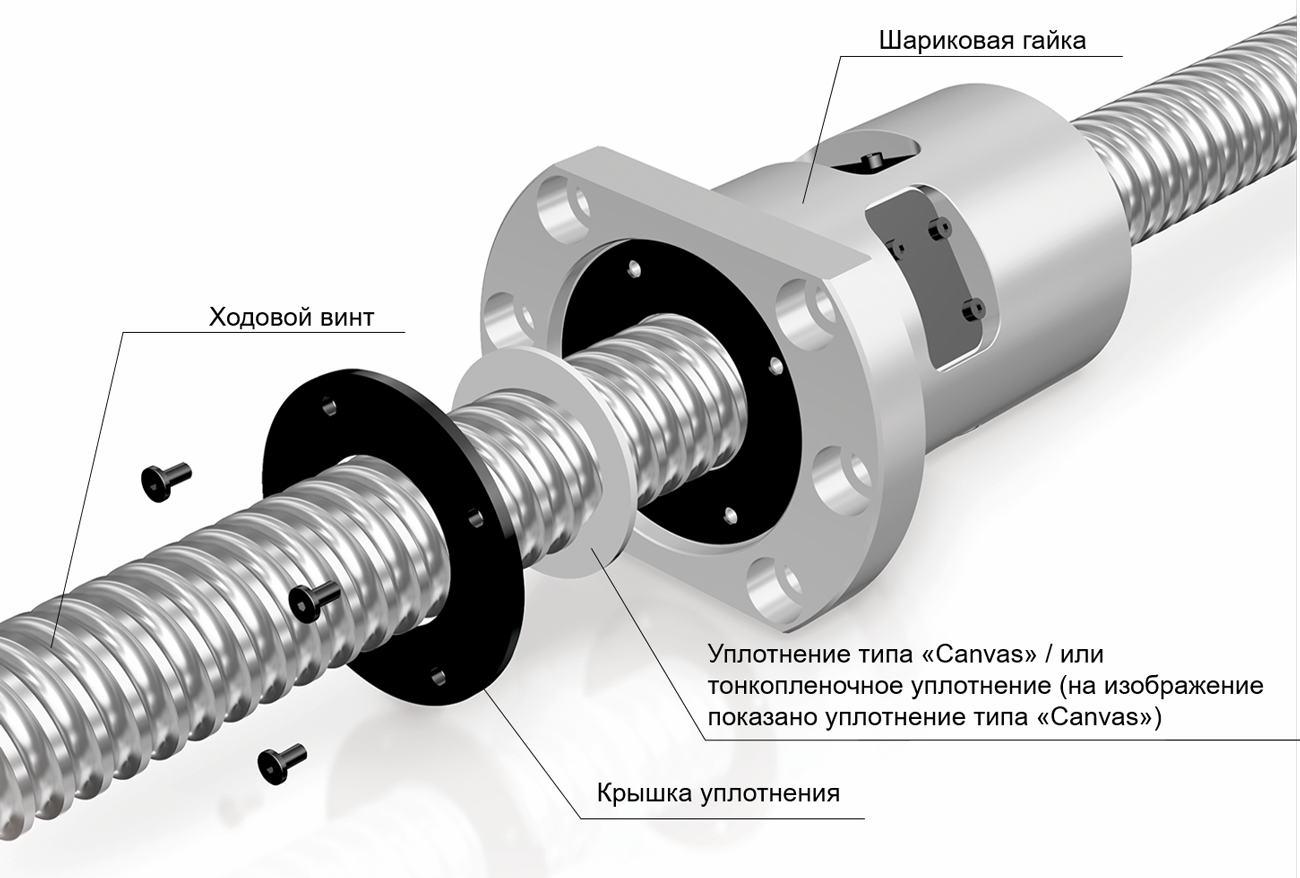

Состоит из ходового винта, гайки с интегрированными шариками и механизмом возврата шариков.

ШВП чаще всего используются в прецизионном и промышленном оборудовании.

Необходимы для преобразования вращательного движения в поступательное или наоборот. Высокая точность и высокий КПД

| № | Наименование ШВП | Типоразмер | L резьбы | Модель станка | Цена с НДС,руб | ||

| диаметр | Шаг резбы | L общая | |||||

| 1 | 16Б16Т1.11.000 | 50 | 10 | 1500 | 1000 | 16Б16Т1 | 32 100 |

| 2 | 16Б16Т1.33.000 | 32 | 5 | 550 | 317 | 16Б16Т1 | 10 300 |

| 3 | 1716ПФ3.030.010 | 50 | 10 | 1283 | 1000 | 1710ПФ3 | договорная |

| 4 | 1716ПФЗ.034.010 | 40 | 5 | 533 | 372 | 1716ПФЗ | договорная |

| 5 | 16К20Т1.153.000.000.01 | 40 | 5 | 750 | 425 | 16К20Т1.02 | 10 000 |

| 6 | 16К20Т1.154.010.000 | 63 | 10 | 1786 | 1180 | 16К20Т1.0216К20ФЗ.С32 | 34 400 |

| 7 | 16К20Т1.154.000.000 | 63 | 10 | 1786 | 1180 | 35 400 | |

| 8 | 16К20Т1.159.000.000 | 63 | 10 | 1727 | 1192 | 36 400 | |

| 9 | 16К20Т1.158.010.000 | 40 | 5 | 622 | 407 | 16А20ФЗ.С3216А20ФЗ.С39 | 15 610 |

| 10 | 16К20Т1. 159.020.000 | 63 | 10 | 1727 | 1192 | 16А20ФЗ.С3216А20ФЗ.С39 | 37 400 |

| 11 | 30.06.600 | 32 | 5 | 365 | 225 | 1В340ФЗ | 10 000 |

| 12 | 1325ФЗ. 220.600А | 50 | 10 | 760 | 490 | 1В340ФЗ | 27 000 |

| 13 | 52.02. 20.600БА | 50 | 10 | 1580 | 1200 | 1П42ОПФ3 | договорная |

| 14 | 52.02. 30.600А | 40 | 10 | 710 | 500 | 1П42ОПФЗ | договорная |

| 15 | 1П426ФЗ. 02.26.010 | 50 | 5 | 840 | 480 | 1П426ФЗ | 14 600 |

| 16 | 1П426Ф3.03.65.010 | 63 | 10 | 1390 | 680 | 1П426ФЗ | 21 200 |

| 17 | СВ141П.11.000 | 50 | 10 | 780 | 470 | СВ141П | 16 800 |

| 18 | СВ141П.33.000 | 50 | 5 | 465 | 255 | СВ141П | 9 900 |

| 19 | 2С132ПМФ2 | 50 | 5 | 1147 | 830 | 2Р135Ф2 | договорная |

| 20 | 24К40АФ4.10.11.000 | 50 | 10 | 1030 | 820 | 24К40АФ4 | 45 200 |

| 21 | 2С132ПМФ2.36.000 | 50 | 10 | 877 | 592 | 2С132ПМФ2 | 20 507 |

| 22 | 2С132ПМФ2.39.000 | 5 | 1207 | 830 | 2С132ПМФ2 | 25 340 | |

| 23 | 21105.30.21.010 | 50 | 5 | 1330 | 1074 | 2С132ПМФ2 | договорная |

| 24 | 2С150ПМФ4.27.010 | 50 | 10 | 1410 | 1039 | СС2ВПМФ42С150пМФ4 | 26 900 |

| 25 | 2С150ПМФ4.27.040 | 50 | 10 | 1476 | 1164 | СС2ВПМФ42С150пМФ4 | 33 500 |

| 26 | 2С150ПМФ4.39.020 | 50 | 10 | 1 168 | 804 | СС2ВПМФ42С150пМФ4 | 22 600 |

| 27 | ЗД756.303.000 | 8 | 10 | 790 | 605 | 28 800 | |

| 28 | ЗЕ756.305.000 | 80 | 10 | 840 | 655 | 5Е756Ф | 26 200 |

| 29 | ЗЛ722В.162.000 | 40 | 5 | 770 | 620 | ЗЛ722В ЗЛ741В | 17 600 |

| 30 | ЗЛ722В.323.000 | 50 | 5 | 870 | 625 | ЗЛ722В ЗЛ741В | 17 200 |

| 31 | ЛШМ1.Ф3.001.333.010 | 63 | 10 | 845 | 655 | ЛШМ | договорная |

| 32 | ЛШМ1.Ф3.001.503.030 | 80 | 5 | 435 | 275 | ЛШМ | договорная |

| 33 | 4Л721.Ф1.15.120 | 25 | 5 | 350 | 238 | 4Л721Ф1 | договорная |

| 34 | 4Л721.Ф1.15.120.01 | 25 | 5 | 455 | 345 | 4Л721Ф1 | договорная |

| 35 | 4Л721.Ф1.20.220 | 25 | 5 | 492 | 335 | 4Л721Ф1 | договорная |

| 36 | 500МФ4.308.003 | 63 | 10 | 1167 | 858 | ИР500ПМФ4 | 25 000 |

| 37 | 500МФ4.407.003 | 63 | 10 | 1342 | 1025 | ИР500ПМФ4 | 30 700 |

| 38 | 500МФ4.107.003 | 80 | 10 | 1478 | 1150 | ИР500ПМФ4 | 35 300 |

| 39 | 800МФ4.308.003 | 63 | 10 | 1372 | 1063 | ИР800ПМФ4 | договорная |

| 40 | 800МФ4.402.003 | 63 | 10 | 1677 | 1307 | ИР800ПМФ4 | 40 000 |

| 41 | 6Т13Ф3-1.300.001 | 50 | 10 | 980 | 520 | ГФ21716Т13Ф3 | 15 300 |

| 42 | 6Т13Ф3-1.600.001 | 63 | 10 | 1082 | 630 | ГФ21716Т13Ф3 | 20 300 |

| 43 | 6Т13Ф3-1.700.001 | 63 | 10 | 1555 | 1224 | ГФ21716Т13Ф3 | 36 800 |

| 44 | 6Р13Ф3-37.61.001 | 63 | 10 | 1072 | 600 | ГФ2171СЗ | 18 900 |

| 45 | 6Р13Ф3-01.38.001 | 50 | 5 | 835 | 430 | ГФ2171СЗ | 12 900 |

| 46 | 6Р13Ф3-70.001 | 63 | 10 | 1620 | 1204 | ГФ2171СЗ | 34 900 |

| 47 | 72019.010.08.100 | 40 | 6 | 738 | 280 | 6М13ГН-1 | 10 200 |

| 48 | 72019.010.05.150 | 50 | 8 | 1862 | 1204 | 6М13ГН-1 | 40 600 |

| 49 | 72019.010.05.200 | 50 | 5 | 854 | 241 | 6М13ГН-1 | 16 800 |

| 50 | 6Р13Ф3.37.180 | 50 | 5 | 854 | 241 | 20 400 |

Системы возврата мяча [ править ]

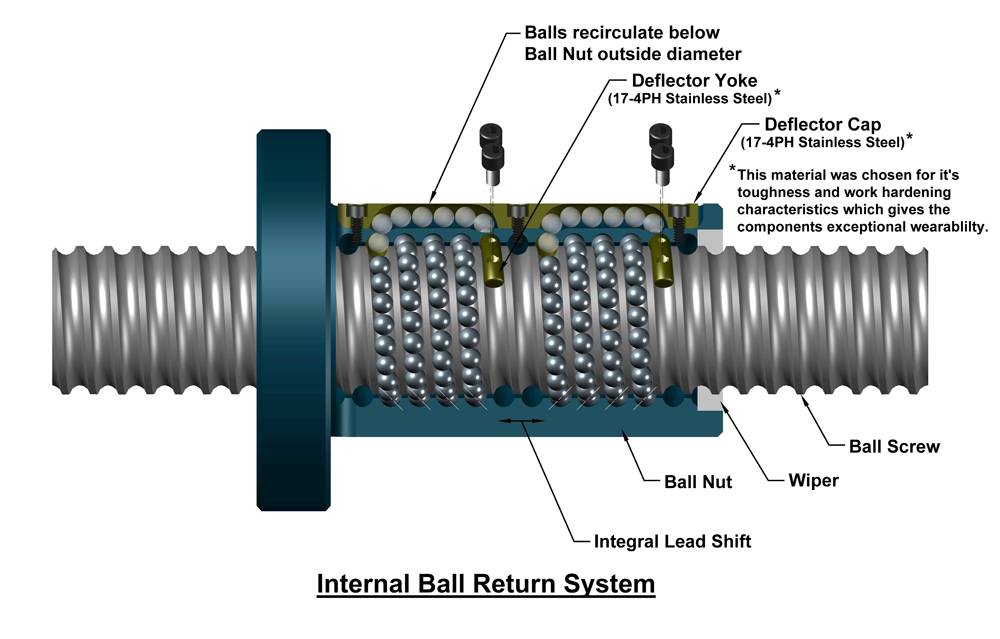

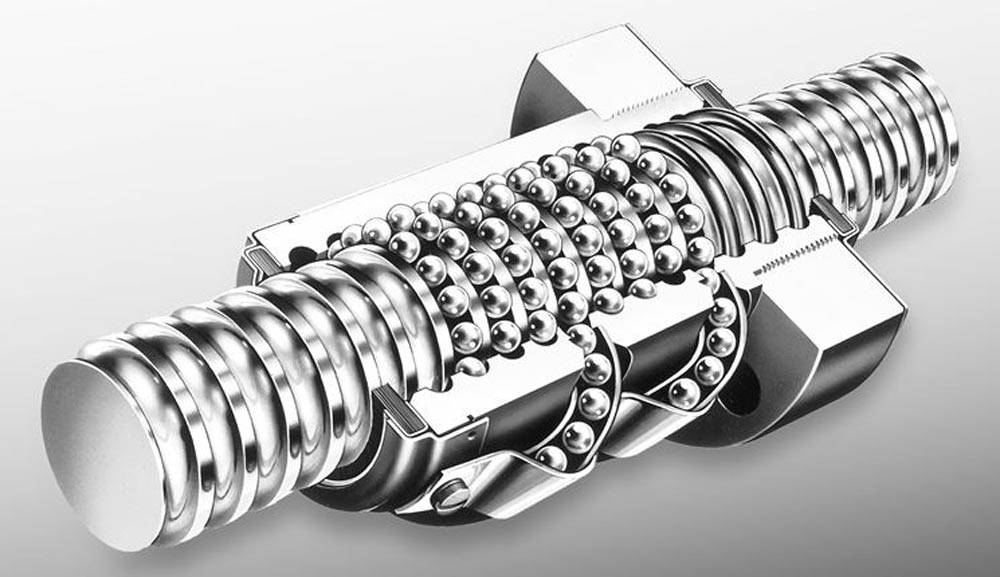

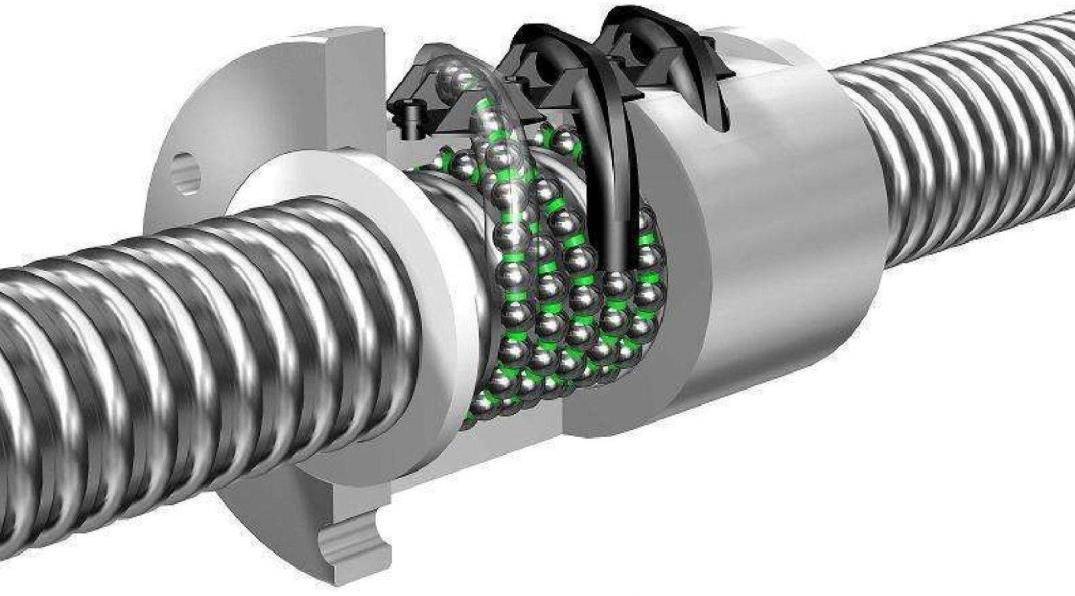

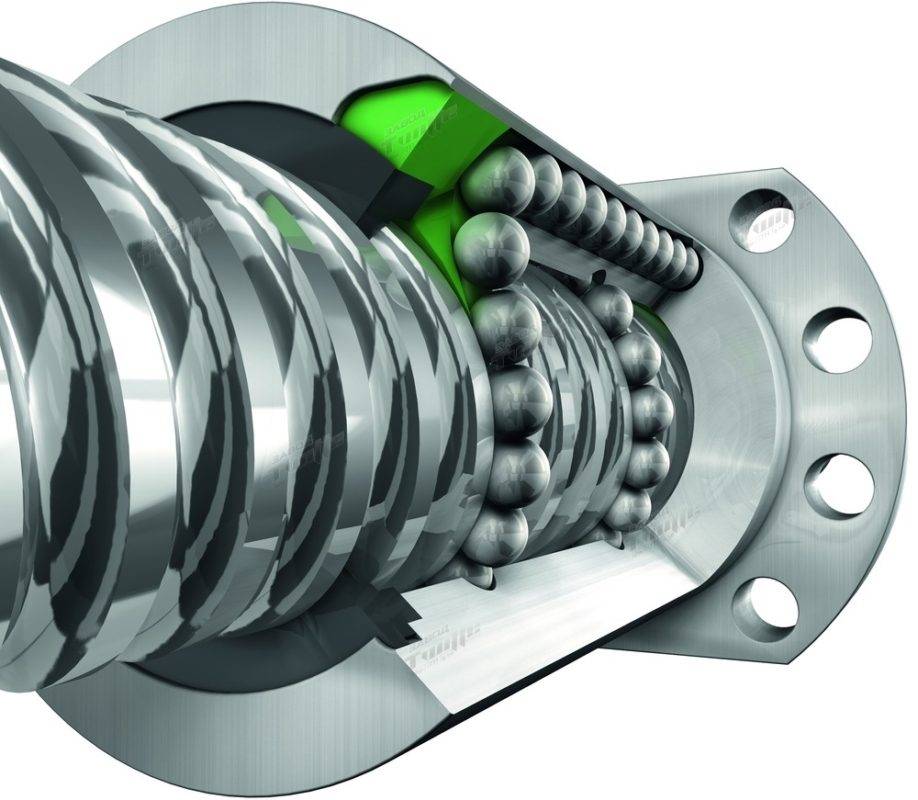

Циркулирующие шарики перемещаются внутри формы резьбы винта и гайки, а шарики рециркулируют через различные типы возвратных механизмов. Если бы у шариковой гайки не было возвратного механизма, шарики выпадали бы из конца шариковой гайки, когда достигли конца гайки. По этой причине было разработано несколько различных методов рециркуляции.

На внешней шариковой гайке используется штампованная труба, которая захватывает шарики с дорожки качения с помощью небольшого пальца. Шарики перемещаются внутри трубы и затем возвращаются обратно в дорожку качения резьбы.

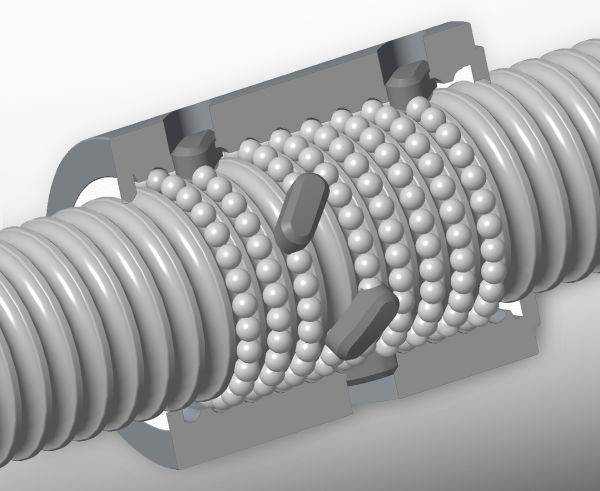

Внутренняя шариковая гайка с пуговицами имеет обработанный или литой возвратный механизм, который позволяет шарикам выходить из дорожки качения и перемещать одну резьбу, а затем снова входить в дорожку качения.

В шариковой гайке возврата торцевой крышки используется колпачок на конце шариковой гайки. Колпачок предназначен для захвата шариков из конца гайки и направления их в отверстия, просверленные поперек шариковой гайки. Дополнительная крышка на другой стороне гайки направляет шарики обратно в дорожку качения.

Возвращающиеся шарики не подвергаются значительной механической нагрузке, а обратный путь может включать литые под давлением пластмассовые детали с низким коэффициентом трения .

Шариковые винтовые передачи (ШВП) SBC

Шариковая винтовая передача – наиболее распространенная разновидность передачи винт-гайка качения (винтовая пара с промежуточными телами качения: шариками или роликами).

Функционально ШВП (шарико-винтовая передача) служит для преобразования вращательного движения в возвратно-поступательное (и наоборот). ШВП обладает всеми основными техническими преимуществами передачи винт-гайка скольжения, и при этом не имеет ее главных недостатков, таких как низкий КПД, повышенные потери на трение, быстрый износ.

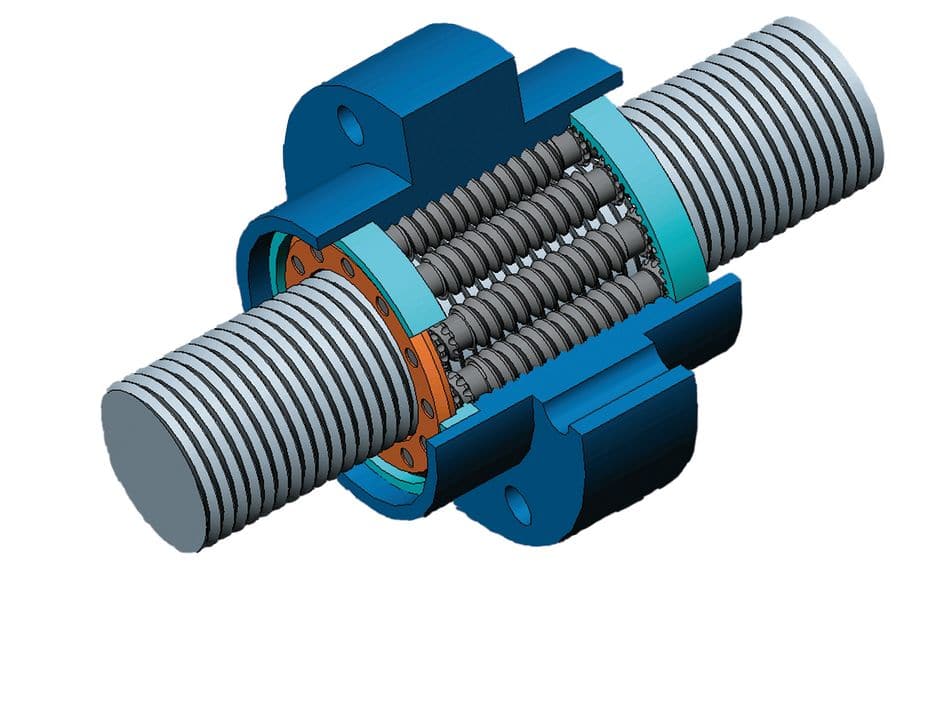

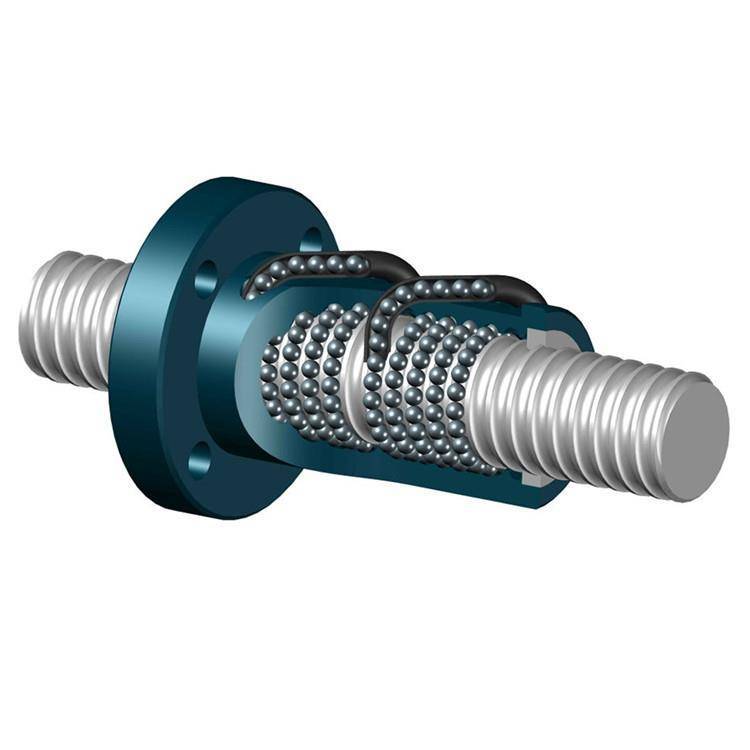

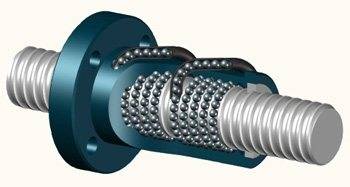

Конструктивно ШВП состоит из винта и гайки с винтовыми канавками криволинейного профиля. Канавки служат дорожками качения для размещенных между витками винта и гайки шариков. Перемещение шариков происходит по замкнутой траектории – при вращении винта шарики вовлекаются в движение по винтовым канавкам, поступательно перемещают гайку и через перепускной канал (канал возврата) возвращаются в исходное положение. Каналы возврата выполняются в специальных вкладышах, которые вставляются в соответствующее окно гайки, по числу рабочих витков.

При работе передачи шарики, пройдя по винтовой канавке на винте свой виток, выкатываются из резьбы в перепускной канал вкладыша, переваливают через выступ резьбы и возвращаются в исходное положение на тот же или на соседний (в зависимости от конструкции) виток. Для передач с многозаходной резьбой применяется особый тип исполнения гайки.

Число рабочих витков в ШВП обычно составляет от 1 до 6. Большее число витков применяется только в сильно нагруженных передачах, например, тяжелых станков.

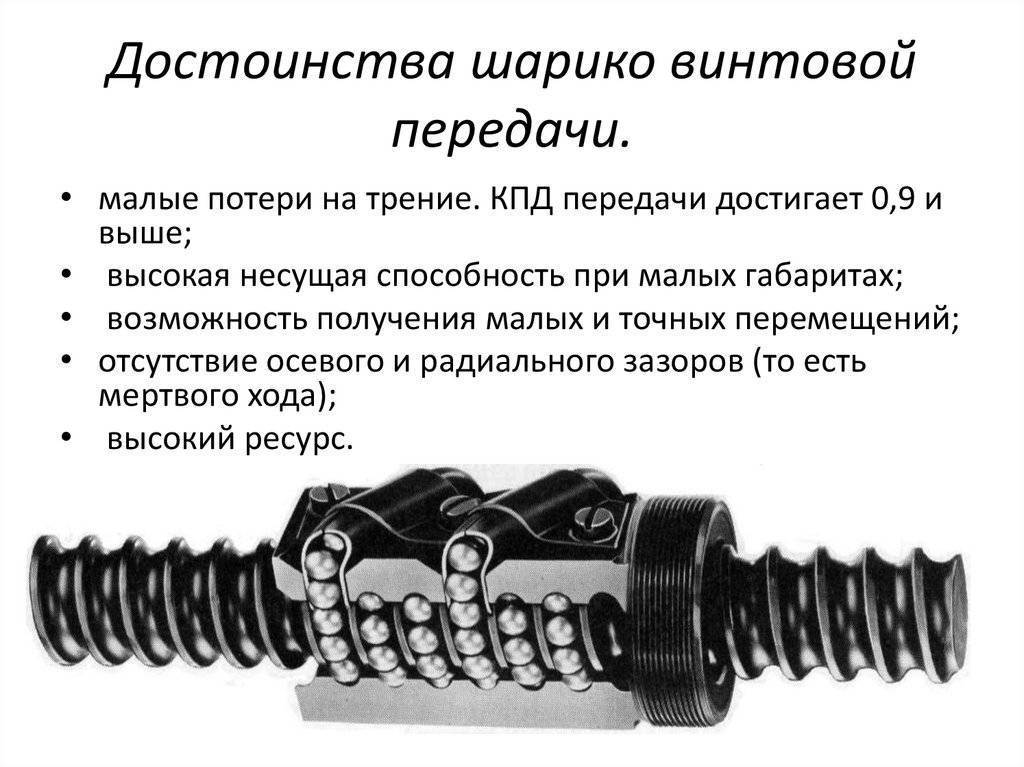

Основные достоинства шариковинтовой передачи:

- малые потери на трение;

- высокая нагрузочная способность при малых габаритах;

- размерное поступательное перемещение с высокой точностью;

- высокое быстродействие;

- плавный и бесшумный ход.

К недостаткам шариковинтовой передачи можно отнести:

- сложность конструкции гайки;

- ограничение по длине винта (из-за накапливаемой погрешности);

- ограничение по скорости вращения винта (из-за вибрации);

- высокую стоимость (исполнения с шлифованным винтом).

Высокоточные ШВП (шарико-винтовые передачи) производства SBC

SBC Linear Co., Ltd (Сеул, Корея) – крупнейший азиатский производитель систем и компонентов линейных перемещений.

Продуктовая линейка компании включает рельсовые направляющие качения, цилиндрические линейные направляющие и линейные подшипники, линейные модули, системы роликовых направляющих и т. д. Отдельную товарную группу составляют высокоточные шлифованные ШВП и катаные ШВП, изготовленные по PSF-технологии.

SBC выпускает 4 серии шариковинтовых передач, которые различаются по конструкции гайки и шагу винта*, точности исполнения и доступным типоразмерам.

Серия STK. Диаметр винта – от 16 до 80 мм. Стандартный шаг винта – 5 мм (с увеличением диаметра винта возрастает до 10 мм и до 15 мм). Прецизионная фланцевая гайка. Классы точности – C5. Может поставляться с преднатягом и без него.

Серия SLK. Диаметр винта – от 16 до 62,5 мм. Фланцевая гайка с шагом от 10 до 40 мм в зависимости от типоразмера. Классы точности – C5. Может поставляться с преднатягом и без него.

Серия ZG. Диаметр винта – от 16 до 80 мм. Безфланцевая гайка с метрической резьбой по внешней поверхности. Стандартный шаг винта – 5 мм (с увеличением диаметра винта возрастает до 10 мм и до 15 мм). Классы точности – C5. Может поставляться с преднатягом и без него.

Серия MBS. Диаметр винта – от 6 до 12 мм. Фланцевая гайка с коротким шагом (от 1 до 5 мм). Классы точности – C5. Может поставляться с преднатягом и без него.

Максимальная длина винта для всех ШВП – 6 метров. Винты поставляются с предварительно обработанными концами (на выбор предлагаются несколько стандартных типов высокоточной обработки). Для нестандартных решений возможна обработка концов по ТЗ заказчика.

Для монтажа ШВП в машину или механизм предусмотрен достаточно большой выбор концевых опор, в т. ч. на подшипниках.

Все данные для расчета технических параметров и методика подбора ШВП для конкретных условий приведены в каталоге продукции.

ШВП (шарико-винтовые передачи) производства SBC рекомендованы к использованию в следующих отраслях промышленности:

- точное машиностроение;

- станкостроение;

- приборостроение;

- медицинская техника;

- подъемно-транспортное оборудование;

- научное и лабораторное оборудование;

- упаковочное оборудование;

- оборудование для пищевой промышленности;

- оборудование для химической промышленности.

*Шаг винта – перемещение по оси (в мм), которое гайка совершает за один оборот.

Документация по ШВП

ШВП, опоры, обработка концов 07.02.2021

Рабочее испытание и испытание на опорную прочность в соответствии с ISO 3408-3

Измерение радиального биения t5 наружного диаметра вала на отрезке l5 для определения прямолинейности по отношению к АА’

| Номинальный диаметр d0в мм | I5 | t5p в мкм/интервал I5 | ||||||

| класс точности | ||||||||

| от | до | 1 | 3 | 5 | 7 | 10 | ||

| 6 | 12 | 80 | 16 | 20 | 25 | 32 | 40 | 80 |

| 12 | 25 | 160 | ||||||

| 25 | 50 | 315 | ||||||

| 50 | 100 | 630 | ||||||

| 100 | 200 | 1250 |

| Номинальный диаметр I1/d0 | t5max в мкм/I1>4*15 | ||||||

| От | до | 1 | 3 | 5 | 7 | 10 | |

| — | 40 | 32 | 40 | 50 | 64 | 80 | 160 |

| 40 | 60 | 48 | 60 | 75 | 96 | 120 | 240 |

| 60 | 80 | 80 | 100 | 125 | 160 | 200 | 400 |

| 80 | 100 | 128 | 160 | 200 | 256 | 320 | 640 |

Измерение радиального биения t6.1 опорных цапф по отношению к АА’ при l6≤l. Для длины l6>l должно выполняться условие

| Номинальный диаметр d0в мм | l в мм | t6.1p в мкм/интервал l | |||||

| класс точности | |||||||

| от | до | 1 | 3 | 5 | 7 | 10 | |

| 6 | 20 | 80 | 10 | 12 | 20 | 40 | 63 |

| 20 | 50 | 125 | 12 | 16 | 25 | 50 | 80 |

| 50 | 125 | 200 | 16 | 20 | 32 | 63 | 100 |

| 125 | 200 | 315 | — | 25 | 40 | 80 | 125 |

Измерение радиального биения t7.1 концевых цапф винта по отношению к опорным цапфам для l7≤l. Для длины l7>l примиенимо

| Номинальный диаметр d0в мм | l в мм | t7.1p в мкм/интервал l | |||||

| класс точности | |||||||

| от | до | 1 | 3 | 5 | 7 | 10 | |

| 6 | 20 | 80 | 5 | 6 | 8 | 12 | 16 |

| 20 | 50 | 125 | 6 | 8 | 10 | 16 | 20 |

| 50 | 125 | 200 | 8 | 10 | 12 | 20 | 25 |

| 125 | 200 | 315 | — | 12 | 16 | 25 | 32 |

Торцевое биение t8.1 заплечника опорной цапфы винта по отношению к опорной цапфе.

| Номинальный диаметр d0в мм | t8.1p в мкм | |||||

| класс точности | ||||||

| от | до | 1 | 3 | 5 | 7 | 10 |

| 6 | 63 | 3 | 4 | 5 | 6 | 10 |

| 63 | 125 | 4 | 5 | 6 | 8 | 12 |

| 125 | 200 | — | 6 | 8 | 10 | 16 |

Торцевое биение t9 опорной поверхности гайки по отношению к АА’ (только для шариковых гаек с предварительным натягом)

| Диаметр фланца D2в мм | t9p в мкм | ||||||

| класс точности | |||||||

| от | до | 1 | 3 | 5 | 7 | 10 | |

| 16 | 32 | 8 | 10 | 12 | 16 | 20 | — |

| 32 | 63 | 10 | 12 | 16 | 20 | 25 | — |

| 63 | 125 | 12 | 16 | 20 | 25 | 32 | — |

| 125 | 250 | 16 | 20 | 25 | 32 | 40 | — |

| 250 | 500 | — | — | 32 | 40 | 50 | — |

Радиальное биение t10p наружного диаметра гайки по отношению к АА’ (только для шариковых гаек с предвариетльным натягом)

| Диаметр фланца D2в мм | t10p в мкм | ||||||

| класс точности | |||||||

| от | до | 1 | 3 | 5 | 7 | 10 | |

| 16 | 32 | 8 | 10 | 12 | 16 | 20 | — |

| 32 | 63 | 10 | 12 | 16 | 20 | 25 | — |

| 63 | 125 | 12 | 16 | 20 | 25 | 32 | — |

| 125 | 250 | 16 | 20 | 25 | 32 | 40 | — |

| 250 | 500 | — | — | 32 | 40 | 50 | — |

Изменение параллельности t11 цилиндрической гайки относительно АА’ (только для шариковых гаек с предварительным натягом)

| t11p в мкм на 100 мм (кумулятивный) класс точности | |||||

| 1 | 3 | 5 | 7 | 10 | |

| 14 | 16 | 20 | 25 | 32 | — |

Шарико-винтовая передача. Расчет винтовой передачи

ЧПУ станок своими руками, чертежи простой бюджетной конструкции. Задача данной статьи – на примере, помочь желающим разобраться в построении механической части оборудования. Перед началом работ, составим

Техническое задание разрабатываемого станка:

1.

Точность при обработке деталей не более 100 (мкм).

2.

Скорость перемещения шпинделя по осям:

- холостой ход – 90 (см/мин)

- рабочий режим – до 45 (см/мин)

3.

Рабочая область механической обработки детали:

- по оси «Х» – 70 (см)

- по оси «Y» – 39 (см)

- по оси «Z» – 7 (см)

Хотя конструкция любительская, а несложные расчеты, все равно необходимо произвести.

Шаговый двигатель ДШИ-3-1.

В оптимальном режиме работы (полушаговом), двигатель совершает: 400 шагов за один оборот вала и 150 оборотов в минуту. Нетрудно рассчитать, на какое расстояние переместится рабочая фреза. Если шаг резьбы винта выбрать 3 (мм), то получим перемещение фрезы: за один шаг двигателя 3/400=7,5 (мкм); за одну минуту работы двигателя 3х150=45 (см).

Ходовой винт трансмиссии:

- диаметр винта 14 (мм)

- резьба прямоугольная

- резьбовой шаг 3 (мм)

- высота профиля резьбы 1,5 (мм)

Винт закреплен жестко с обеих сторон, с одной стороны вставлен в подшипниковый узел, с другой стороны насажен на вал шагового двигателя

Изготовления винта (не закалена резьбовая часть) из стали А40Г. Если резьбовую часть термически обработать и отшлифовать, подойдет сталь 40ХГ или 65Г.

Применим радиально упорный двухрядный подшипник серии 3056200 (открытый), или его аналог 3200-2rs (закрытый), который обеспечивает упор винта в двух направлениях вдоль оси. Натяг подшипника обеспечивается корончатой гайкой, с последующей ее фиксацией на валу, при помощи шплинта.

Ходовая регулируемая гайка.

Конструкция гайки позволяет регулировать зазор люфта в винтовой передаче. Материал для ее изготовления – бонза марок БрО10Ф1 или БрО6Ц6С3.

Корпус с подшипником скольжения.

Подшипники скольжения, изготовленные из бронзы марок БрО10-1, БрОЦС5-7-12 или БрОЦС6-6-3, имеют ряд положительных моментов:

- обладают малой массой и небольшими габаритными размерами

- хорошо работают на больших скоростях и при больших нагрузках

- бесшумны

- обладают хорошей демпфирующей способностью.

Они запрессовываются в алюминиевый корпус наглухо, с припуском по внутреннему диаметру. Длина втулки определяется по формуле: L = 0,8d

Зубчатый ремень и шкив.

Выбираем алюминиевый зубчатый шкив ременной передачи типа 5М-15 диаметром 23,87 (мм) и зубчатый замкнутый ремень с таким же профилем зуба типа 5М-15 длиной 1200 (мм). Находим межосевое расстояние между центрами шкивов по формуле:

l

– длина ремня d

– диаметр шкива

подставим значения ½ (1200 – 3,14 х 23,87) = 562,5 (мм)

Каретка «Х»

Состоит из двух частей, каждая из которых, имеет две опоры для направляющих, собранных на алюминиевом уголке 30х50х5 (мм) закрепленного на плите.

Каретка «Z»

Состоит из двух опор, скрепленных двумя направляющими, по которым движется кронштейн для шпинделя станка.

Ходовая часть в сборе.

На каретки установим трансмиссии. На зубчатые шкивы – зубчатый ремень.

Максимально закроем все движущие части станка защитными кожухами и получим вот такой вариант.

Как видим, собрать ЧПУ станок своими руками не так и сложно. Просто необходимо разработать чертежи, либо заказать готовые.

А теперь, посмотрим как это работает.

Дополнительно, можно ознакомиться с построением аналогичного самодельного станка.

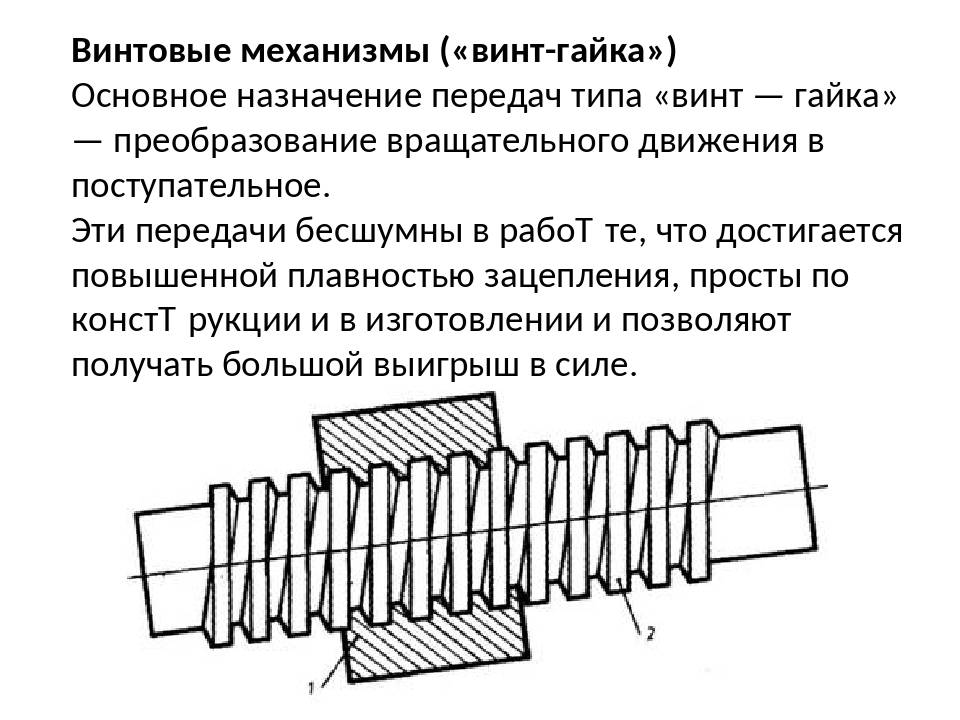

Функциональное предназначение и устройство

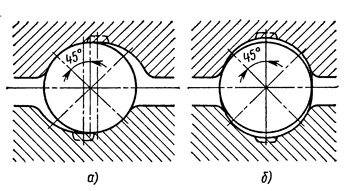

Вид профиля впадины винт-гайка: а) арочный контур б) радиусный контур

Цель рассматриваемого механизма состоит в том, чтобы преобразовать вращательное движение привода в прямолинейное перемещение рабочего объекта. Передача состоит из двух составных частей: ходового винта и гайки.

Винт изготавливается из высокопрочных сталей марок 8ХФ, 8ХФВД, ХВГ, подвергнутых индукционной закалке, или 20Х3МВФ с азотированием. Резьба выполнена в форме спиральной канавки полукруглого или треугольного сечения. В зависимости от условий работы винта профиль впадины может иметь несколько исполнений. Наиболее часто применяется арочный или радиусный контур.

Охватывающая деталь —гайка является составным узлом. Она имеет сложное устройство. Обычно представляет собой корпус, в котором расположены два вкладыша с такими же канавками, как и у ходового винта. Материал вкладных деталей: объемно закаливаемая сталь марки ХВГ, цементируемые стали 12ХН3А, 12Х2Н4А, 18ХГТ. Вставки устанавливают таким образом, чтобы после сборки обеспечить предварительный натяг в системе винт-гайка. Внутри винтовых канавок размещаются закаленные стальные шарики, изготовленные из стали ШХ15, которые при работе передачи циркулируют по замкнутой траектории. Для этого внутри корпуса гайки имеются несколько обводных каналов, выполненных в виде трубок, соединяющих витки гайки. Длина их может быть различной, то есть шарики могут возвращаться через один, два витка, или в конце гайки. Наиболее распространенным является возврат на смежный виток (система DIN).

Обслуживание

Своевременное обслуживание любой техники в соответствии с рекомендациями ее производителя обеспечит ее нормальное функционирование, паспортную производительность и выработку планового ресурса.

Обслуживание разбивается на несколько видов

- текущее обслуживание;

- диагностика;

- планово-предупредительный ремонт;

- внеплановый ремонт;

- аварийный ремонт.

При условии проведения текущего обслуживания и планово-предупредительных ремонтов в соответствии с графиками удается значительно снизить риски выхода оборудования из строя.

Диагностика проводится с заданной периодичностью и призвана выявить негативные изменения в работе оборудования на ранней стадии и минимизировать потери времени и средств на внеплановые ремонты.

Обслуживание зубчатых передач заключается в их своевременной смазке.

Для ременных необходимо периодическое восстановление силы натяжения ремня.

Диагностика проводится как методом визуального осмотра, таки измерением температуры, уровня шума и вибрации, ультразвуковым и рентгеновским просвечиванием механизма без его разборки.

Обслуживание зубчатого механизма

Допустимая осевая нагрузка для винта (продольная устойчивость)

Как и другие винты, шариковые винты выдерживают ограниченную осевую нагрузку. Если нагрузка превышает максимально допустимые показатели,это приводит к повреждению винта. Допустимое осевое сжатие является функциональной зависимостью длины, диаметра и типа монтажа винта. Максимальная сжимающая нагрузка должна составлять 50% и менее от теоретически допустимой нагрузки. Расчет с использованием формулы, представленной ниже,учитывает этот фактор безопасности.

, где Fk – теоретическая максимально допустимая осевая нагрузка Fkzyl — максимально допустимая рабочая осевая нагрузка α — Фактор безопасности (=0,5) E – модуль эластичности ( E=2,06*10 5 Н/мм2) l – геометрический момент инерции l= d2 – диаметр стержня шарикового винта (мм) lk — длина без опоры m,N фактор связанный с

| Плавающий — плавающий | m=5.1 | N=1 |

| Жесткий — плавающий | m=10.2 | N=2 |

| Жесткий — жесткий | m=20.3 | N=4 |

| Жесткий — свободный | m=1.3 | N=0.25 |