Какие особенности давильно-раскатного станка с ЧПУ

Желаете узнать больше о давильно-раскатных станках с ЧПУ ? Узнайте о ротационной вытяжке, классификации, особенностях и преимуществах таких агрегатов.

Давильно-раскатные станки с числовым программным управлением – оборудование, используемое для обработки листовых металлических заготовок. Давильно-обкатная обработка ролика – современный способ, осуществляемый на давильно-раскатных станках с ЧПУ.

Данный способ предполагает использование устройств, имеющих гидравлические и электрогидравлические поддерживающие части металлорежущего устройства. Они перемещают давильные ролики, являющиеся основными инструментами при переработке деталей.

Производство

Полиуретан является производным материалом от полиола и изоцианата – продуктов нефтехимической промышленности. Для достижения тех или иных технических свойств к ним добавляются различные присадки, то есть при производстве полиуретана как сырья необходимо учитывать его дальнейшую область применения. Сегодня он представляет собой самый востребованный полимер в мире во всех крупных сегментах промышленности. На рынке синтетических полимеров представлен как зарубежный, так и отечественный материал.

При производстве изделий применяются такие технологические приемы как литье, экструзия, прессование, заливка.

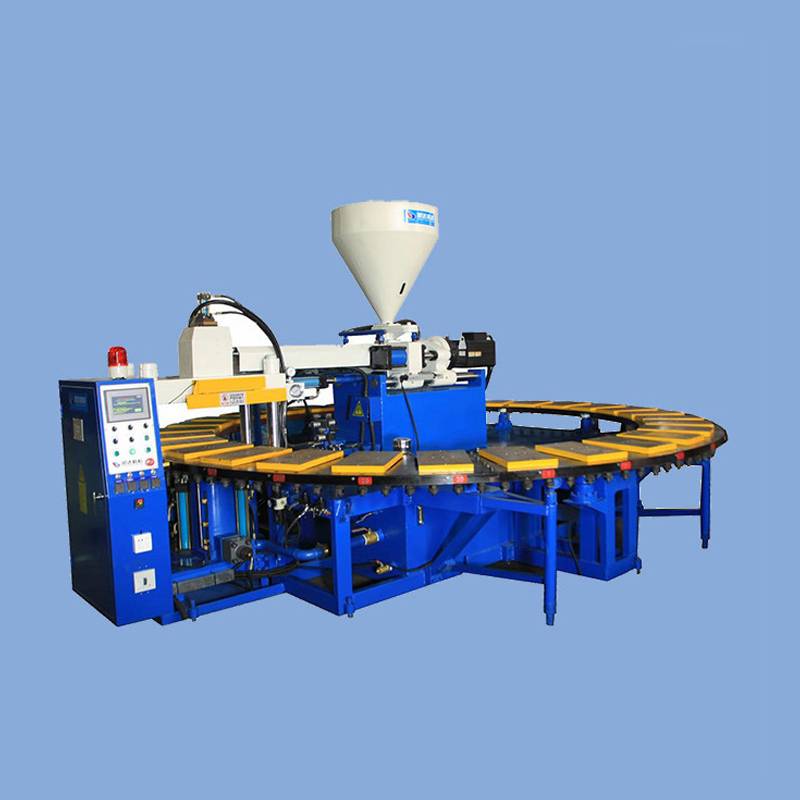

Распространенное использование для литья под давлением

Литье под давлением обычно используется для изготовления больших объемов нестандартных пластиковых деталей. Большие термопластавтоматы могут формовать детали автомобилей. Оборудование меньшего размера может производить очень точные пластиковые детали для хирургических операций. Кроме того, существует множество типов пластических смол и добавок, которые можно использовать в процессе литья под давлением, что увеличивает его гибкость для дизайнеров и инженеров.

Формы для литья под давлением, которые обычно изготавливаются из стали или алюминия, имеют высокую стоимость. Однако стоимость одной детали очень экономична, если вам нужно несколько тысяч деталей в год.

При литье под давлением на оснастку обычно уходит 12–16 недель, а на производство еще до четырех недель.

Выдувное формование

Выдувное формование – это метод изготовления полых тонкостенных пластиковых деталей на заказ. Он в основном используется для изготовления изделий с однородной толщиной стенок и там, где важна форма. Процесс основан на том же принципе, что и выдувание стекла.

Выдувные машины нагревают пластик и впрыскивают воздух, надувая горячий пластик, как воздушный шар. Пластик выдувается в форму и по мере расширения прижимается к стенкам формы, принимая ее форму. После того, как пластиковый «баллон» заполнит форму, он охлаждается и затвердевает, и деталь выталкивается. Весь процесс занимает менее двух минут, поэтому в среднем за 12 часов в день можно произвести около 1440 изделий.

Распространенное применение выдувного формования

Процесс выдувного формования в большинстве случаев используется для изготовления бутылок, пластиковых бочек и топливных баков. Если вам нужно сто тысяч пластиковых бутылок, этот процесс для вас. Выдувное формование является быстрым и экономичным, поскольку сама форма стоит меньше, чем литье под давлением, но больше, чем ротационное формование иногда в 6-7 раз дороже, чем инструмент для роторного формования.

Компрессионное формование

Нагретый пластик помещают на одну половину нагретой формы, а затем прессуют второй половинкой. Обычно пластик поставляется в листах, но может быть и другой формы. После того, как пластик получил нужную форму, форму и саму деталь охлаждают, обрезают и извлекают из формы.

Распространенное использование компрессионного формования

Лучшее применение компрессионного формования – замена металлических деталей пластиковыми. В основном данная технология используется для мелких деталей и продуктов в очень больших объемах. В автомобильной промышленности широко используется компрессионное формование, поскольку конечные продукты очень прочны и долговечны.

Первоначальная стоимость пресс-формы довольно велика и зависит, среди прочего, от нескольких факторов, включая количество полостей, размер и сложность деталей. Но стоимость каждой отдельной детали низка на больших объемах производства.

Экструзионное формование

Экструзионное формование аналогично литью под давлением, за исключением того, что получают длинную непрерывную форму. Еще одно отличие экструзионного формования заключается в том, что в этом процессе используется «штамп», а не «пресс-форма».

Экструдированные детали изготавливаются путем выдавливания горячего сырья через специальный штамп.

В то время как другие формы формования используют экструзию для получения пластиковых смол в пресс-форме, в этом процессе расплавленный пластик экструдируется непосредственно в пресс-форму.

Распространенное использование экструзионного формования

Детали из экструзии имеют фиксированный профиль поперечного сечения. Примеры экструдированных продуктов включают трубы из ПВХ, соломинки и шланги. Детали не обязательно должны быть круглыми, но они должны иметь одинаковую форму по длине детали.

Стоимость экструзионного формования относительно невысока по сравнению с другими процессами формования из-за простоты штампа и самих машин.

Однако природа процесса экструзионного формования ограничивает виды продуктов, которые могут быть изготовлены с помощью этой технологии.

Ссылки [ править ]

- , стр. 6.

- ^ Уорд, Ноэль Мэнсфилд (зима 1997 г.). . Историческое общество пластмасс . Архивировано из 15 октября 2006 года . Проверено 3 декабря 2009 года .

- . RotationalMolding.com . Дата обращения 23 августа 2020 .

- , pp. 265–266.

- , стр. 154.

- ^ , стр. 152.

- ^ , стр. 155.

- Джон Фоглер (1984). Мелкомасштабная переработка пластмасс . Публикация промежуточных технологий. п. 8.

- ^ , стр. 18.

- . www.grangeriss.com . Проверено 25 февраля 2018 .

- , стр. 69.

- , стр. 75-77.

- , стр. 71.

- ^ , стр. 70.

Библиография править

- Билл, Гленн (1998), ротационное формование , Hanser Gardner Publications, ISBN 978-1-56990-260-8.}

- Томпсон, Р. (2007), Производственные процессы для профессионалов дизайна , Thames & Hudson.

- Ревяко М. (2010), Некоторые проблемы тепломассопереноса при ротационном формовании , Журнал инженерной физики и теплофизики.

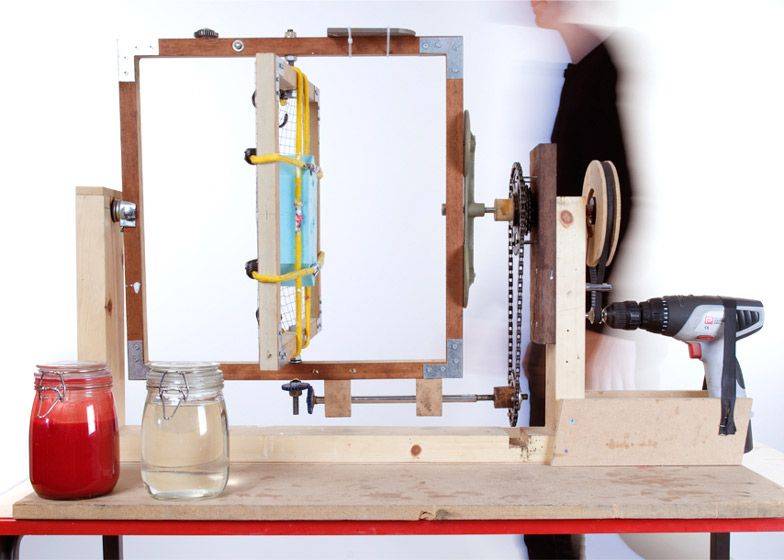

Изготовление машинки для ощипывания гусей в домашних условиях

Самодельная перощипальная машинка собрана из резервуара и резиновых деталей, размещенных по ее внутренней поверхности. Эти детали называют бильными пальцами — именно они являются главной деталью приспособления. Сделать самому эти ребристые элементы невозможно — их следует купить. Одна курощипалка может содержать до 120 бильных пальцев. Стоимость их немаленькая — в среднем 20–40 рублей за штуку. Однако это единственная крупная трата, которую предстоит понести при создании самоделки из старой стиральной машинки. Все остальное можно будет найти в хозяйстве — перощипалка, собранная своими руками, недорого вам обойдется. Зато результат отличный: возню с ощипыванием заменит электромеханическая установка.

При покупке бильных пальцев учитывайте размер ощипываемых тушек. Билы для перепелов не подойдут для гусей, бройлеров и другой, более крупной живности.

Для приготовления устройства понадобится:

- столик из профильной трубы 50×50×50 см;

- лист металла толщиной 3 мм и размером 50×50 см

- автомобильная помпа и шкив (от ВАЗ 2101);

- электродвигатель с пусковым механизмом мощностью 600–1000 Вт;

- рабочий барабан — можно использовать эмалированную кастрюлю на 20–40 литров либо старый бак от стиральной машины;

- упаковка бильных пальцев (20–50 шт.);

- упаковка болтов с гайками 10×50 мм;

- система ременной передачи.

Важно! Если агрегат изготовляется для небольшой домашней фермы, для снижения затрат электродвигатель можно заменить на дрель средней мощности. Однако при этом нужно обязательно изготовить переходник между дрелью и рабочими механизмами

Основные этапы изготовления устройства:

- Закрепите на столике металлическую пластину при помощи сварки либо болтовых соединений.

- По центру пластины проделай отверстие на 5–10 мм в диаметре шире, нежели размеры шкива.

- Соедините между собой болтами шкив и автомобильную помпу, а затем движущейся стороной вверх закрепите их болтами к столику.

- Отрежьте дно барабана, на полученном диске закрепите бильные пальцы с расстоянием между ними в 5–10 см.

- Проделайте отверстие 10×15 см в нижней стороне барабана, а затем установите бильные пальцы с шагом в 5–10 см на его стенках.

- Закрепите барабан над шкивом с помпой ровно по центру, при этом боковое отверстие должно обязательно находиться в нижней части.

- При помощи болтов прикрепите к шкиву диск с бильными пальцами.

- Установите во внутренней части столика двигатель и кнопку пуска.

- Соедините ременную систему с помпой — теперь конструкция готова.

Знаете ли вы? Принцип преобразования электрической энергии в механическую присущ многим бактериям. Благодаря цепочке из нескольких белковых молекул они способны трансформировать энергию, возникающую при движении протонов, во вращение жгутика, используемого для перемещения.

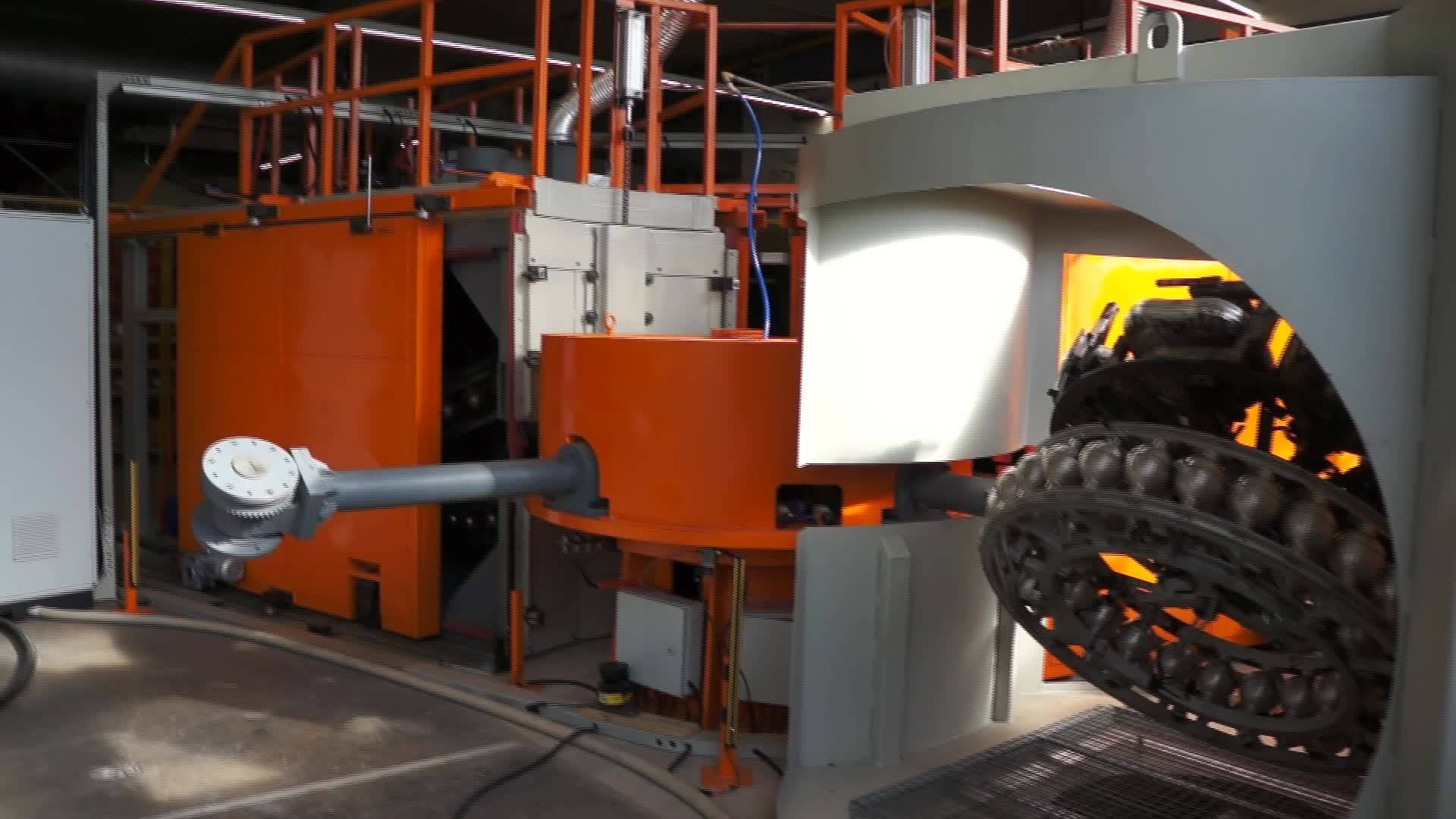

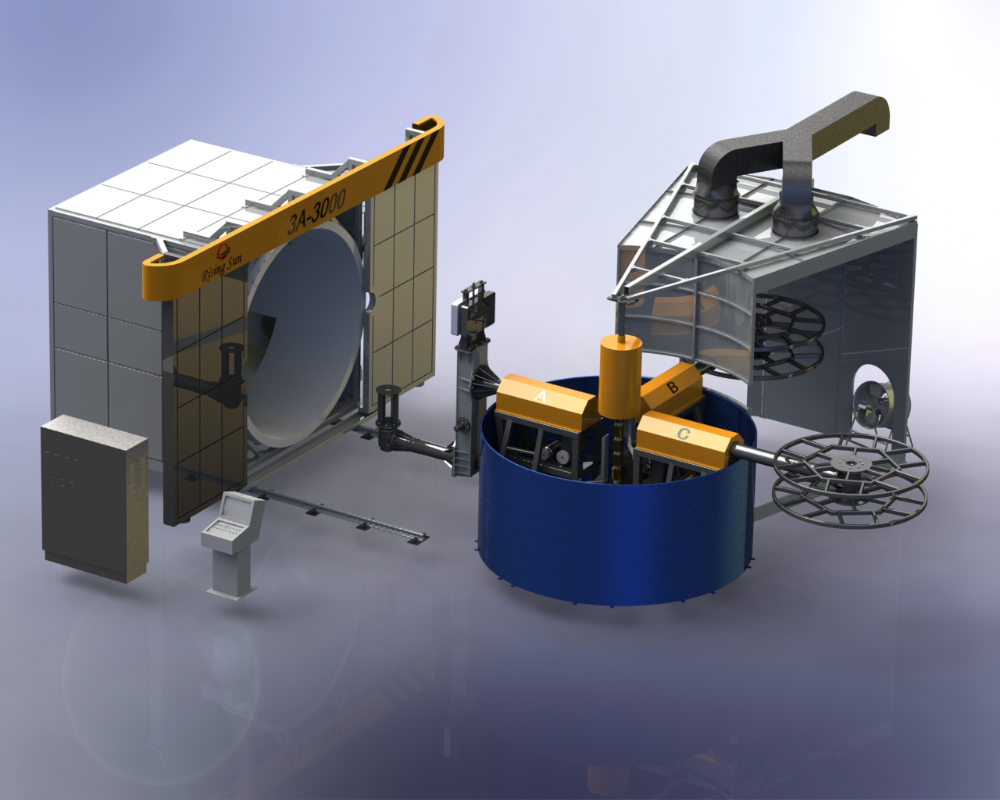

Оборудование для ротационного литья

На практике применяют несколько видов ротационных машин.

Однопозиционные ротационные машины

К машинам этого класса относят те, у которых имеется один ротор, размещаемый непосредственно в термической камере. Производят модели, которые способны перемещаться одновременно с ротором из зоны нагрева, в зону охлаждения.

Двухпозиционные машины

Более эффективными машинами считают двухпозиционные агрегаты. В конструкцию входят два независимых друг от друга ротора, поочередно перемещающиеся от камеры нагрева в зону охлаждения и обратно.

Двухпозиционные ротационная машины

То есть, пока на одном роторе происходит нагрев и формование изделия, на другом происходит охлаждение и съем детали.

С чего следует начинать?

Первое, что нужно сделать до организации производства – это выбрать какие именно группы товаров вы будете производить. Здесь многое зависит от ваших конкретных возможностей. Например, если есть возможность договориться о поставках тары для упаковки полуфабрикатов, начинать следует именно с нее. Это даст хороший старт производственному процессу. Позднее при необходимости можно будет расшириться и заняться производством других товарных групп.Если же наработок никаких нет, то начинать следует с изделий массового потребления:

- ведер;

- цветочных горшков;

- емкостей по рассаду;

- упаковки.

Как работает машина для ощипа?

Вне зависимости от конструкции, принцип работы очистителей тушки основывается на общих принципах. Для устранения пера на устройстве выбирается оптимальная мощность, после чего агрегат запускается в работу. Далее в рабочую камеру загружают сырьё, которое разделяется на перья и тушку. В барабанных и дисковых машинах основное воздействие на птицу происходит при помощи так называемых рабочих (бильных) пальцев. Они представляют собой разнообразные цилиндрические включения из плотной резины, вмонтированные в поверхность барабана или диска.

Электродвигатель приводит рабочую камеру с пальцами во вращение, во время этого происходит воздействие на перо и кожу. При помощи центробежной силы лёгкий пух и перо оседают на стенках камеры. После очистки тушку извлекают, а перо убирают из рабочей камеры по выходному отверстию в дне либо вручную.

Какая бывает конструкция?

- Центрифуга. Используется круглая емкость с отверстием для загрузки тушек. Билы, расположенные на дне и боках бочки, убирают перья во время вращения днища. По ходу работы в емкость поступает вода, чтобы усилить продуктивность процесса. Такая конструкция подойдет для некрупной живности — не больше утки.

- Барабан. Используется барабан с «щупальцами» — его вращает мотор. Тушку просто подносят к вращающемуся барабану и прижимают. Этот вариант удобен для большой птицы.

- Электрический инструмент. Эта машинка с насадкой практически не требует вложений. На вращающийся инструмент надевают насадку с «щупальцами». Его подносят к ошпаренной тушке. Недостаток этого варианта — быстро устают руки.

При использовании первого варианта — центрифуги, можно ощипать 30 кур.

Соображения по дизайну

Проектирование ротационного формования

Еще одно соображение касается углов уклона. Они необходимы для извлечения изделия из формы. На внешних стенах может работать угол наклона 1 ° (при условии отсутствия шероховатостей или отверстий). На внутренних стенах, например внутри корпуса лодки, может потребоваться угол осадки 5 °. Это происходит из-за усадки и возможного коробления детали.

Еще одно соображение касается структурных опорных ребер. Хотя сплошные ребра могут быть желательными и достижимыми при литье под давлением и других процессах, полое ребро является лучшим решением для ротационного формования. Жесткое ребро может быть получено путем вставки готовой детали в форму, но это увеличивает стоимость.

Ротационное формование отлично подходит для изготовления полых деталей

Однако при этом необходимо соблюдать осторожность. Когда глубина выемки больше ширины, могут возникнуть проблемы с равномерным нагревом и охлаждением. Кроме того, между параллельными стенками должно быть оставлено достаточно места, чтобы поток расплава мог правильно перемещаться по форме

В противном случае может возникнуть перевязка. Желательный сценарий с параллельными стенками должен иметь зазор, по крайней мере, в три раза превышающий номинальную толщину стенки, причем оптимальной является пятикратная номинальная толщина стенки. Также следует учитывать острые углы для параллельных стен. При углах менее 45 ° могут возникать перемычки, перемычки и пустоты

Кроме того, между параллельными стенками должно быть оставлено достаточно места, чтобы поток расплава мог правильно перемещаться по форме. В противном случае может возникнуть перевязка. Желательный сценарий с параллельными стенками должен иметь зазор, по крайней мере, в три раза превышающий номинальную толщину стенки, причем оптимальной является пятикратная номинальная толщина стенки. Также следует учитывать острые углы для параллельных стен. При углах менее 45 ° могут возникать перемычки, перемычки и пустоты.

Существенные ограничения и соображения

Еще одно соображение – это плавление материалов. Некоторые материалы, такие как нейлон , требуют большего радиуса, чем другие материалы. Решающим фактором может быть жесткость установленного материала. При использовании непрочного материала могут потребоваться дополнительные структурные меры и меры по укреплению.

толщина стенки

Одним из преимуществ ротационного формования является возможность экспериментировать, особенно с толщиной стенок. Стоимость полностью зависит от толщины стенок, при этом более толстые стенки дороже и требуют больше времени для производства. Хотя стена может иметь практически любую толщину, дизайнеры должны помнить, что чем толще стена, тем больше потребуется материала и времени, что увеличивает затраты. В некоторых случаях пластмассы могут разрушаться из-за продолжительных периодов воздействия высокой температуры. Различные материалы имеют разную теплопроводность , что означает, что они требуют разного времени в камере нагрева и камере охлаждения. В идеале деталь будет протестирована на использование минимальной толщины, необходимой для применения. Затем этот минимум будет установлен как номинальная толщина.

Для проектировщика, хотя возможна переменная толщина, требуется процесс, называемый остановкой вращения. Этот процесс ограничен тем, что только одна сторона формы может быть толще других. После того, как форма вращается и все поверхности в достаточной степени покрываются потоком расплава, вращение прекращается, и потоку расплава дают возможность скапливаться на дне полости формы.

Толщина стенок также важна для угловых радиусов. Большие внешние радиусы предпочтительнее малых. Также предпочтительны большие внутренние радиусы по сравнению с маленькими внутренними радиусами. Это обеспечивает более равномерный поток материала и более равномерную толщину стенок. Однако внешний угол обычно сильнее внутреннего.

Инжекционно- газовое литье

Это разновидность отличается тем, что впрыск разделён на два этапа. После ввода первой порции состава в формователь через специальное сопло подаётся комбинация газов под давлением. Она раздувает жидкую пластмассу, прижимая её к внутренней поверхности. Получается деталь с пустотой внутри. Далее газ удаляется и на его место вводится дополнительная порция ингредиентов.

В некоторых случаях освободившееся пространство может не заполняться. Так изготавливаются различные ёмкости. Следует отличать выдувные изделия, полученные из предварительно инжектированной смеси, от раздува нагретых пресс-форм.

Двойная инжекция позволяет получать особо качественный продукт комбинированной структуры. Для её реализации требуется сложное оборудование и тщательная проработка технологического процесса. Помимо приобретения такого термопластавтомата, в России есть возможность аренды ТПА с возможностью литья с газом.

Материалы для ротационного литья (литья в «обкатку»)

Для литья в «обкатку» используют термопластичные материалы. Подавляющая часть деталей делается из полимерного этилена малого давления. Согласно статистике из него делают до 95% продукции. Помимо, ПНД используют полимерный этилен и большого давления. На долю иных полимерных материалов приходится до 5 до 15% рынка.

Полимерного этилена малого давления

Для получения изделий по такой технологии были разработаны специализированные марки прозрачного пластика, полипропилена и остальные материала. Они друг от друга отличаются температурой плавление и консистенцией. Порой для получения деталей делают полимерные смеси, которые можно применять для производства многослойных деталей.

Стеклохолст для ротационного литья

В ротационной формовке используют разного вида добавки и присадки, они предоставляют термо- и светостабилизацию сырья. Для получения материалов с самыми разными качествами есть возможность применение наполнителей и стекловолокна.

Оборудование для ротационного литья

В работе используют несколько вариантов ротационных машин.

Однопозиционные ротационные машины

К машинам данного класса относят те, у которых есть один ротор, размещаемый конкретно в термической камере. Делают модели, которые могут передвигаться совместно с ротором из зоны нагрева, в территорию охлаждения.

Двухпозиционные машины

Очень эффектными машинами считают двухпозиционные агрегаты. В конструкцию входят два независимых один от одного ротора, по очереди перемещающиеся от камеры нагрева в территорию охлаждения и обратно.

Двухпозиционные ротационная машины

Другими словами, пока на одном роторе происходит нагрев и формование изделия, на другом происходит охлаждение и съем детали.

Распространенное использование для литья под давлением

Литье под давлением обычно используется для изготовления больших объемов нестандартных пластиковых деталей. Большие термопластавтоматы могут формовать детали автомобилей. Оборудование меньшего размера может производить очень точные пластиковые детали для хирургических операций. Кроме того, существует множество типов пластических смол и добавок, которые можно использовать в процессе литья под давлением, что увеличивает его гибкость для дизайнеров и инженеров.

Формы для литья под давлением, которые обычно изготавливаются из стали или алюминия, имеют высокую стоимость. Однако стоимость одной детали очень экономична, если вам нужно несколько тысяч деталей в год.

При литье под давлением на оснастку обычно уходит 12–16 недель, а на производство еще до четырех недель.

Выдувное формование

Выдувное формование – это метод изготовления полых тонкостенных пластиковых деталей на заказ. Он в основном используется для изготовления изделий с однородной толщиной стенок и там, где важна форма. Процесс основан на том же принципе, что и выдувание стекла.

Выдувные машины нагревают пластик и впрыскивают воздух, надувая горячий пластик, как воздушный шар. Пластик выдувается в форму и по мере расширения прижимается к стенкам формы, принимая ее форму. После того, как пластиковый «баллон» заполнит форму, он охлаждается и затвердевает, и деталь выталкивается. Весь процесс занимает менее двух минут, поэтому в среднем за 12 часов в день можно произвести около 1440 изделий.

Распространенное применение выдувного формования

Процесс выдувного формования в большинстве случаев используется для изготовления бутылок, пластиковых бочек и топливных баков. Если вам нужно сто тысяч пластиковых бутылок, этот процесс для вас. Выдувное формование является быстрым и экономичным, поскольку сама форма стоит меньше, чем литье под давлением, но больше, чем ротационное формование иногда в 6-7 раз дороже, чем инструмент для роторного формования.

Компрессионное формование

Нагретый пластик помещают на одну половину нагретой формы, а затем прессуют второй половинкой. Обычно пластик поставляется в листах, но может быть и другой формы. После того, как пластик получил нужную форму, форму и саму деталь охлаждают, обрезают и извлекают из формы.

Распространенное использование компрессионного формования

Лучшее применение компрессионного формования – замена металлических деталей пластиковыми. В основном данная технология используется для мелких деталей и продуктов в очень больших объемах. В автомобильной промышленности широко используется компрессионное формование, поскольку конечные продукты очень прочны и долговечны.

Первоначальная стоимость пресс-формы довольно велика и зависит, среди прочего, от нескольких факторов, включая количество полостей, размер и сложность деталей. Но стоимость каждой отдельной детали низка на больших объемах производства.

Экструзионное формование

Экструзионное формование аналогично литью под давлением, за исключением того, что получают длинную непрерывную форму. Еще одно отличие экструзионного формования заключается в том, что в этом процессе используется «штамп», а не «пресс-форма».

Экструдированные детали изготавливаются путем выдавливания горячего сырья через специальный штамп.

В то время как другие формы формования используют экструзию для получения пластиковых смол в пресс-форме, в этом процессе расплавленный пластик экструдируется непосредственно в пресс-форму.

Распространенное использование экструзионного формования

Детали из экструзии имеют фиксированный профиль поперечного сечения. Примеры экструдированных продуктов включают трубы из ПВХ, соломинки и шланги. Детали не обязательно должны быть круглыми, но они должны иметь одинаковую форму по длине детали.

Стоимость экструзионного формования относительно невысока по сравнению с другими процессами формования из-за простоты штампа и самих машин.

Однако природа процесса экструзионного формования ограничивает виды продуктов, которые могут быть изготовлены с помощью этой технологии.

Оборудование для ротационного литья

На практике применяют несколько видов ротационных машин.

Однопозиционные ротационные машины

К машинам этого класса относят те, у которых имеется один ротор, размещаемый непосредственно в термической камере. Производят модели, которые способны перемещаться одновременно с ротором из зоны нагрева, в зону охлаждения.

Двухпозиционные машины

Более эффективными машинами считают двухпозиционные агрегаты. В конструкцию входят два независимых друг от друга ротора, поочередно перемещающиеся от камеры нагрева в зону охлаждения и обратно.

Двухпозиционные ротационная машины

То есть, пока на одном роторе происходит нагрев и формование изделия, на другом происходит охлаждение и съем детали.