Немного теории об устройстве и области применения коллекторных электродвигателей

Электродвигатели этого типа могут быть постоянного или переменного тока, с последовательным, параллельным или смешанным возбуждением ( для переменного тока применяется только первые два вида возбуждения).

Коллекторный электродвигатель состоит из ротора, статора, коллектора и щеток. Ток в цепи, проходящий через соединенные определенным образом обмотки статора и ротора, создает магнитное поле, заставляющее последний вращаться. Напряжение на ротор передается при помощи щеток из мягкого электропроводного материала, чаще всего это графит или медно-графитовая смесь. Если изменить направление тока в роторе или статоре, вал начнет вращаться в другую сторону, причем это всегда делается с выводами ротора, что бы не происходило перемагничивание сердечников.

При одновременном изменении подключения и ротора и статора реверсирования не произойдет. Существуют также трехфазные коллекторные электродвигатели, но это уже совсем другая история.

Электродвигатели постоянного тока с параллельным возбуждением

Обмотка возбуждения (статорная) в двигателе с параллельным возбуждением состоит из большого количества витков тонкого провода и включена параллельно ротору, сопротивление обмотки которого намного меньше. Поэтому для уменьшения тока во время запуска электродвигателей мощностью более 1 Квт в цепь ротора включают пусковой реостат. Управление оборотами электродвигателя при такой схеме включения производится путем изменения тока только в цепи статора, т.к. способ понижения напряжения на клеммах очень не экономичен и требует применение регулятора большой мощности.

Электродвигатели постоянного тока с последовательным возбуждением

Обмотка возбуждения такого электродвигателя имеет небольшое число витков толстого провода, и при ее последовательном включении в цепь якоря ток во всей цепи будет одинаков. Электродвигатели этого типа более выносливы при перегрузках и поэтому наиболее часто встречаются в бытовых устройствах.

- Подключением параллельно статору регулировочного устройства, изменяющего магнитный поток. Однако этот способ довольно сложен в реализации и не применяется в бытовых устройствах.

- Регулирование (снижение) оборотов с помощью уменьшения напряжения. Этот способ применяется практически во всех электрических устройствах – бытовых приборах, инструменте и т.д.

Эти однофазные моторы имеют меньший КПД, чем двигатели постоянного тока, но из за простоты изготовления и схем управления нашли наиболее широкое применение в бытовой технике и электроинструменте. Их можно назвать “универсальными”, т.к. они способны работать как при переменном, так и при постоянном токе. Это обусловлено тем, что при включении в сеть переменного напряжение направление магнитного поля и тока будет изменяться в статоре и роторе одновременно, не вызывая изменения направления вращения. Реверс таких устройств осуществляется переполюсовкой концов ротора.

Требования к элементам конструкции

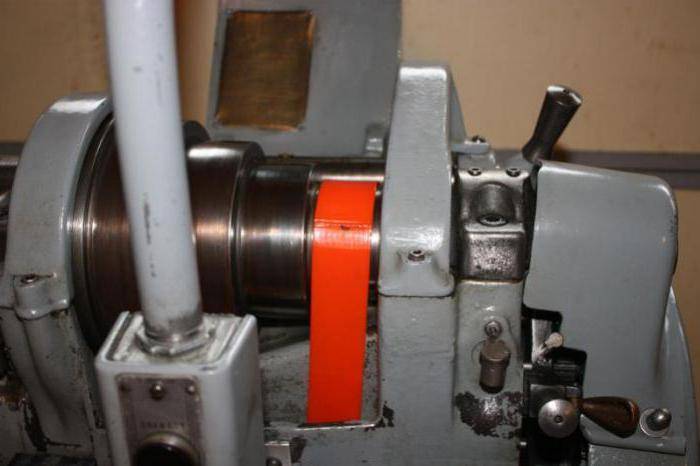

Ремни клиновые обладают относительно небольшой толщиной. Это позволяет значительно сократить габариты, занимаемые системой. Однако этот факт требует особого подхода к организации геометрии шкива. Чтобы лента с него не соскакивала, внешняя поверхность дисков имеет специальные канавки. Они удерживают ремень в пазах.

Размер самого шкива подбирается в соответствии с передаточным соотношением. Если необходимо создать понижающую передачу, ведомый шкив будет больше ведущего элемента конструкции. Существует и обратное соотношение.

При изготовлении ленты ремня применяются специальные мягкие материалы, которые не должны терять своих эксплуатационных качеств при любых погодных условиях. В мороз и жару ремень остается гибким. Именно по этой причине не допускается установка вместо специальной ленты иного материала. Это приведет к поломке агрегата.

Общая характеристика

Устройство клиноременной передачи предполагает использование особого способа приведения в действие всего механизма. При этом применяется энергия, производимая в процессе вращательного момента. Это обеспечивает ременная передача. Она использует механическую энергию, которую впоследствии передает другому механизму.

Такая конструкция состоит из ремня и минимум двух шкивов. Первый из названных конструкционных элементов изготавливается чаще всего из резины. Ремень клиноременной передачи изготавливается из материала, который прошел специальную обработку. Это позволяет представленному элементу быть устойчивым к средним и небольшим механическим воздействиям, повышенным температурам.

Среди ременных передач клиноременная является самой востребованной. Эту конструкцию сегодня достаточно часто применяют при производстве автомобилей, а также прочих разновидностей транспортных средств.

Применение шкивов

Клиновые приводы – одни из самых широко используемых в самых различных механизмах и устройствах с высоким крутящим моментом и угловой скоростью. Прежде всего- это двигатели внутреннего сгорания. Кроме того, клиноременные пары применяются в таких областях, как:

- вентиляторы и кондиционеры;

- компрессорные установки, как поршневых, так и винтовых;

- транспортные системы зданий: лифты, эскалаторы, травелаторы;

- сельхозмашины;

- дорожно-строительная техника;

- горные машины;

- промышленные технологические установки;

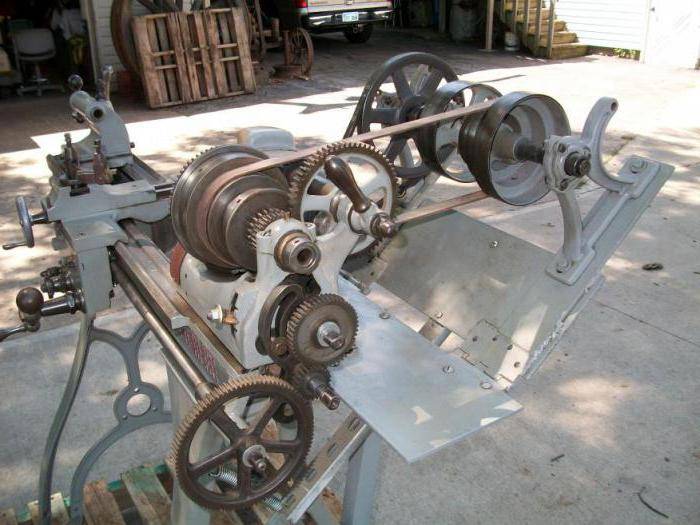

- станки;

- бытовая техника;

- ручной электроинструмент;

и во многих других отраслях.

Зубчатые передачи используются в тех случаях, когда требуется передать значительный крутящий момент без пробуксовок. Зубчатоременной привод не требует сильного натяжения для хорошего сцепления. Он дает существенно меньшую радиальную нагрузку на ось, чем другие ременные передачи.

Применяются такие приводы в:

- автомобильных моторах, для механизма газораспределения;

- силовых приводах станков и промышленных механизмов;

- в технологических установках пищевой, фармацевтической, химической отрасли.

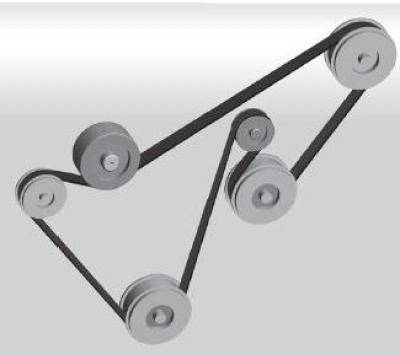

Поликлиновые шкивы отлично справляются в так называемых серпантинных передачах, когда один привод снабжает энергией вращения много потребителей, и при этом следует по весьма извилистой траектории. Поликлиновые передачи позволяют передавать значительные моменты и достигать больших оборотов без увеличения габаритов.

Их используют как в тяжелом машиностроении, так и в производстве бытовой техники.

Вариаторные приводные колеса применяются везде, где необходимо без остановки вращения и снятия нагрузки плавно изменять обороты и крутящий момент. Они популярны в таких сферах, как:

- трансмиссии автомобилей, мотоциклов, другого колесного транспорта;

- конвейеры;

- точные станки для обработки металла, дерева и других материалов;

- сельхозмашины.

Современный вариатор превосходит по своим эксплуатационным характеристикам и ручные, и гидравлические трансмиссии.

Плоскоременные приводы используются там, где требуется передать вращение на значительные расстояния (до 7-9 м) и погасить удары, толчки и другие динамические нагрузки, передаваемые от ведущего вала к ведомому (или в обратном направлении). Они применяются:

- в прессовом и другом кузнечном оборудовании;

- в приводах лесопилок;

- в технологическом оборудовании текстильной промышленности;

- в мощных центробежных насосах.

Круглоременные приводы используются для малонагруженных передач в точных приборах, бытовой электронике и технике.

Они также легко перекрещиваются и, при посредстве дополнительных пассивных шкивов позволяют связывать ведомый и ведущий валы, находящиеся в разных плоскостях и под углом друг к другу, а также изменять направление вращения.

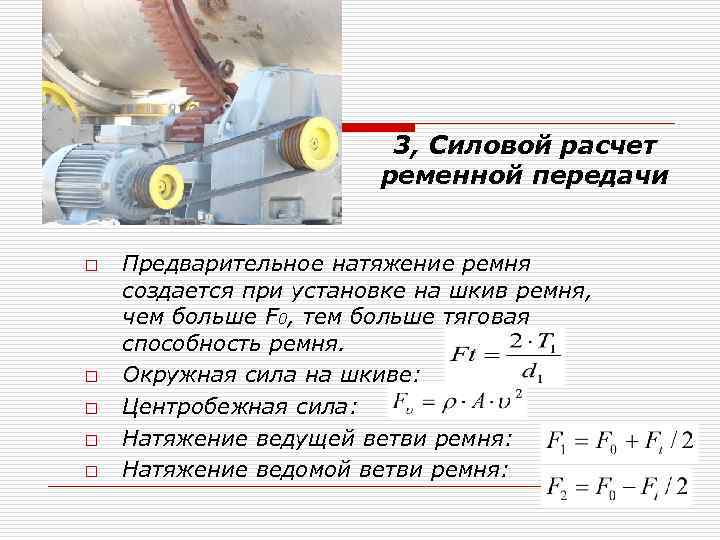

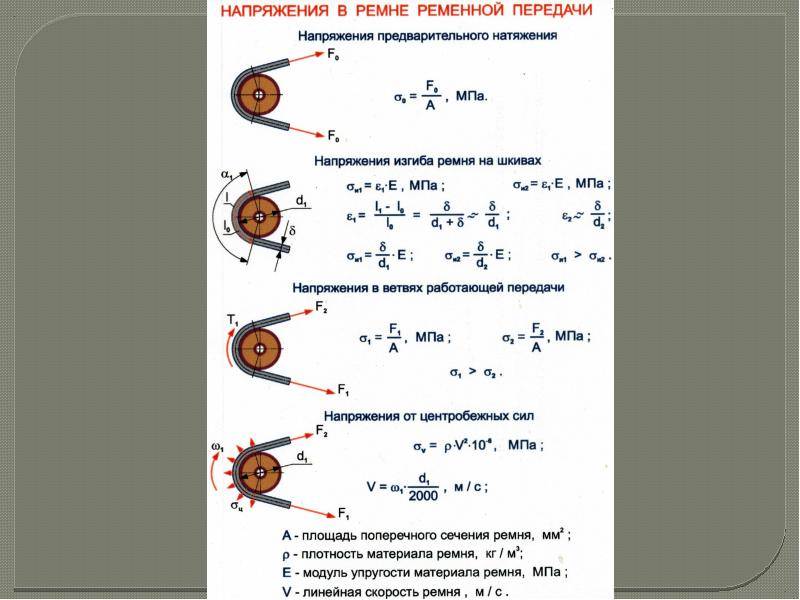

Начальная сила натяжения ремня.

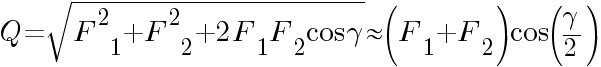

Начальная сила натяжения ремня (рис. 2, а)

А

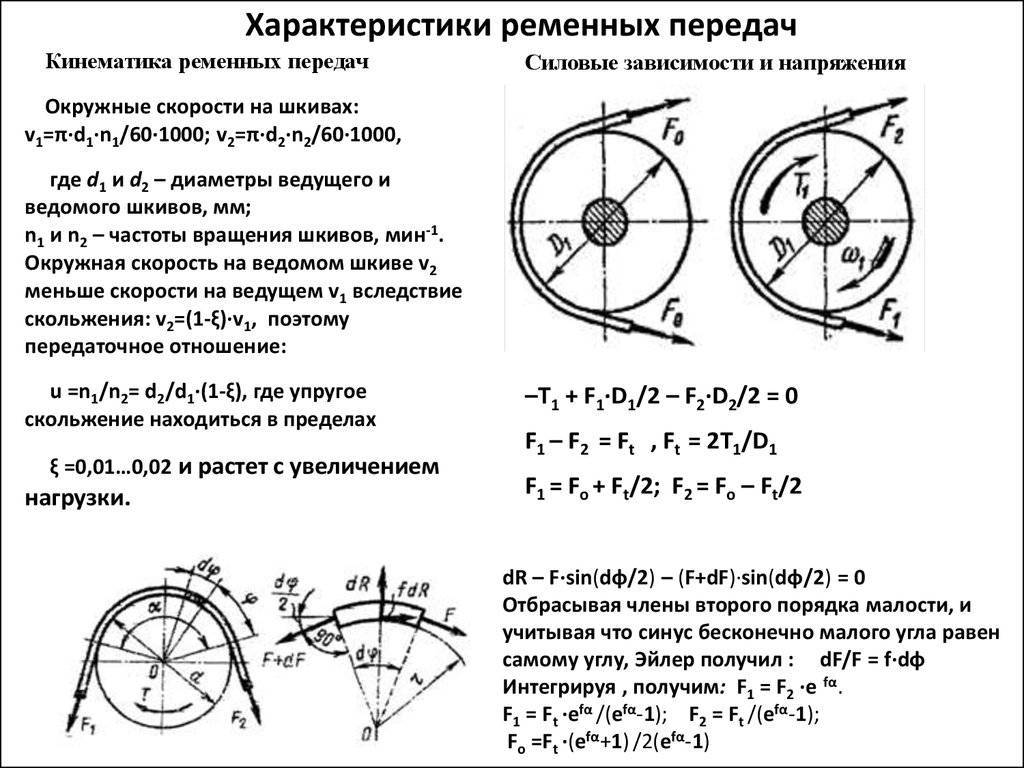

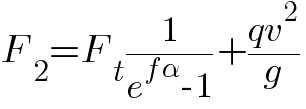

Силы натяжения ведущей F1 и ведомой F2 ветвей ремня в нагруженной передаче можно определить из условия равновесия шкива (рис. 2, б) T1=0,5d1(F1-F2)=0,5d1Ft, откуда

Так как сумма сил натяжения ветвей ремня постоянна (независимо от того, нагружена передача или нет), то

Из выражений следует:

Помимо рассмотренного способа определения сил в ветвях ремня при работе передачи существует способ, основанный на рассмотрении условия равновесия гибкой нерастяжимой нити, охватывающей негладкий барабан (шкив). При этом учитывают влияние центробежных сил, создающих дополнительное натяжение ветвей ремня.

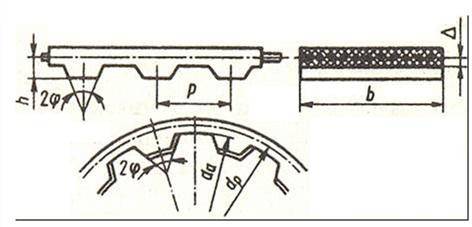

Выделим из работающего ремня в пределах охвата им малого шкива элемент, соответствующий центральному углу da (рис 2, в). При движении ремня с постоянной скоростью этот элемент ремня можно считать находящимся в состоянии равновесия, если к фактически действующим на него силам добавить его центробежную силу инерции. Итак, на выделенный элемент ремня действуют (рис. 2, г) силыF и F+dF, возникающие в торцовых поперечных сечениях элемента,dC – центробежная сила, приложенная к центру тяжести элемента и направленная по радиусу от оси вращения; dN – нормальная реакция шкива;dFƒ — сила трения между шкивом и элементом.

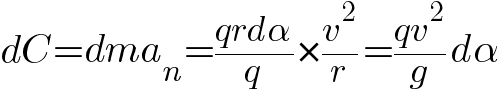

Центробежная сила dC, как известно из теоретической механики, равна произведению массы dm элемента на центростремительное ускорение аn, т. е.

qgr

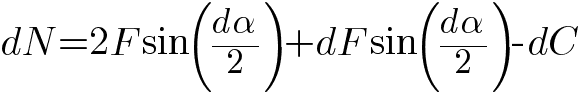

Проецируя все силы на биссектрису угла dαa, получаем 2Fsin(dα/2)+dF sin (dα/2)-dC-dN=О, откуда

Так как угол dα бесконечно мал, то примем, что sin(dα/2)=dα/2, и так как dFsin(dα/2) представляет собой величину бесконечно малую второго порядка, то отбрасываем ее. Тогда из формулы с учетом выражения получим

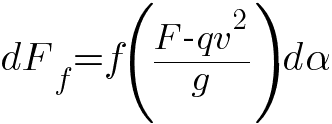

Сила трения dFf между шкивом и элементом ремня dFf=fdN, или

f

Проецируя все силы на направление касательной к поверхности шкива, т. е. на направление силы dFf, получаем (F+dF)-F-dFf=О, откуда

Из формул f(F-qv2/g)dα=dF, или dF/(F-qv2/g)=fdα. Интегрируя последнее уравнение в пределах изменения F от F2 до F1 и α от до α, получаем

е

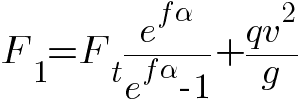

Из формул окончательно получаем

В этих формулах величина qv2/g представляет собой постоянную по всей длине ремня силу дополнительного натяжения, обусловленную влиянием центробежных сил. Бели центробежные силы не учитывать, то вместо предыдущих двух формул можно пользоваться формулами

Из предыдущих двух формул следует, что

Данная зависимость носит название формулы Эйлера и представляет собой соотношение натяжений концов гибкой, невесомой, нерастяжимой нити, охватывающей неподвижный негладкий барабан при ее равновесии. Строго говоря, к ременной передаче формула Эйлера неприменима (ремень не является нерастяжимой и невесомой нитью) и в современной расчетной практике для определения натяжений ветвей ремня пользуются зависимостями. В то же время формула Эйлера дает верную качественную характеристику влияния коэффициента трения и угла обхвата ремнем малого шкива на работу передачи. Чем больше f и α, тем больше отношение F1:F2, следовательно, тем больше и разность этих сил, представляющая собой окружную силу Ft передачи, а значит, больше передаваемый момент; Иными словами, лучше (полнее) используются силы предварительного натяжения ремня. При расчетах ременных передач формулу Эйлера применяют сравнительно редко. Ее применяют при расчетах ленточных транспортеров, ленточных тормозов, шпилей (кабестанов), лентопротяжных механизмов, аэрофотоаппаратов и т. д.

Среднее значение коэффициента трения для чугунных и стальных шкивов можно принимать: для резинотканевых ремней f=0,35, для кожаных ремней f=0,22 и для хлопчатобумажных и шерстяных ремней f=0,3.

При определении сил F1 и F2 в клиноременной передаче в формулы вместо коэффициента – трения f надо подставлять приведенный коэффициент трения для клиновых ремней f1 =f/sin(φ/2), где φ — угол клиновых ремней.

Сила давления Q на вал шкива равна геометрической сумме сил натяжений ветвей ремня (рис. 3, а). Из параллелограмма сил следует

γ

αF1+F2F

Коэффициент полезного действия η, при нормальных условиях работы в среднем для плоскоременной передачи равен 0,96, а для клиноременной – 0,95. При неблагоприятных условиях работы, например при малых диаметрах шкивов, предельных скоростях ремней и т. п., он может снижаться до 0,85.

От сети

Однофазные электродвигатели переменного тока также позволяют регулировать вращение ротора.

Коллекторные машины

Такие моторы стоят на электродрелях, электролобзиках и другом инструменте. Чтобы уменьшить или увеличить обороты, достаточно, как и в предыдущих случаях, изменять напряжение питания. Для этой цели также есть свои решения.

Читать также: Как просверлить твердую сталь

Конструкция подключается непосредственно к сети. Регулировочный элемент – симистор, управление которого осуществляется динистором. Симистор ставится на теплоотвод, максимальная мощность нагрузки – 600 Вт.

Если есть подходящий ЛАТР, можно все это делать при помощи его.

Двухфазный двигатель

Аппарат, имеющий две обмотки – пусковую и рабочую, по своему принципу является двухфазным. В отличие от трехфазного имеет возможность менять скорость ротора. Характеристика крутящегося магнитного поля у него не круговая, а эллиптическая, что обусловлено его устройством.

Есть две возможности контролирования числа оборотов:

- Менять амплитуду напряжения питания (Uy);

- Фазное – меняем емкость конденсатора.

Такие агрегаты широко распространены в быту и на производстве.

Обычные асинхронники

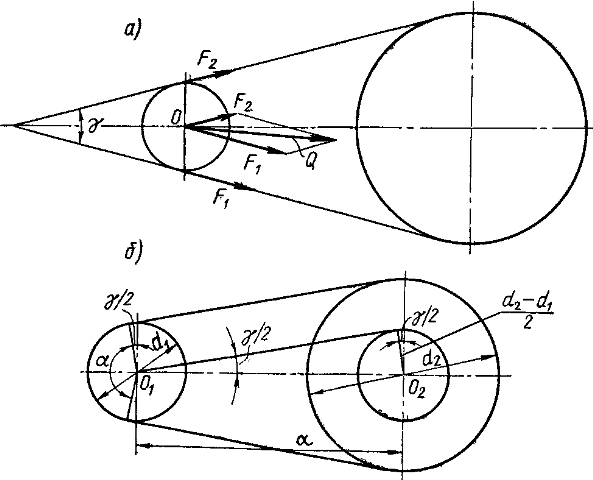

Электрические машины трехфазного тока, несмотря на простоту в эксплуатации, обладают рядом характеристик, которые нужно учитывать. Если просто изменять питающее напряжение, будет в небольших пределах меняться момент, но не более. Чтобы в широких пределах регулировать обороты, необходимо довольно сложное оборудование, которое просто так собрать и наладить сложно и дорого.

Для этой цели промышленностью налажен выпуск частотных преобразователей, помогающих менять обороты электродвигателя в нужном диапазоне.

Асинхронник набирает обороты в согласии с выставленными на частотнике параметрами, которые можно менять в широком диапазоне. Преобразователь – самое лучшее решение для таких двигателей.

Методика расчёта:

Вычисление ЗРП определяется передаваемой мощностью, частотой вращения электродвигателя и диаметром вращающейся шестерни (шкива). Для вариантов с округлым сечением, например, для двигателя в 5кВт и 1500 об/м, рекомендуется использовать изделия с шагом 5-8. В расчётах также нужно определить ширину. В виде трапеции рекомендуется шаг 12,7 миллиметров.

Результат зависит и от материала. Перед началом расчёта определяемся с типом ремня. С кевларовым кордом можно производить ЗРП с меньшими размерами. Наиболее точный расчёт зубчато-ременной пердачи производится с помощью программного обеспечения от производителей.

Принимаемый диаметр шкива ЗРП (Dp) равен расстоянию до несущего слоя. Главный параметр рассчитываемого изделия — модуль M = Р/π, стандартизованы модули кратности в 2мм; 3мм; 4мм; 5мм; 7мм; 10мм.

Модуль передачи рассчитывается по следующей формуле:

Где Р это мощность, которую надо передать на вал, а греческая омега — угловая скорость. Это значение округляется до стандартного.

Чтобы обеспечить продолжительную службу продукта Z1 у меньшей шестерни надо ограничить до следующих значений:

от 10 до 22 при модуле ≤ 7мм

Чем больше скорость, тем больше значение Z1.

Количество шагов у большего шкива рассчитывается по формуле:

Z2=K умноженное на Z1,

где за K принимается передаточное число.

Диаметры шкивов (соответственно малого и большого):

D1= m*Z1, a D2= модуль умноженный на Z2.

Расстояние между осями валов = (0,5…2) умноженное на (D1+ D2).

Количество зубьев у ремня Zp= L/(π умноженное на модуль), где L это его предварительно принятая расчётная длина. Её следует округлить до ближайшего числа из ряда 40; 45; 50; 56; 63; 71, 80, 90, 100. 112 и до 250.

Финишная расчётная длина равна Lp= π*m*Zp.

Определение ширины ведётся по формуле:

B = Ft/,

в которой Ft это окружная сила изделия, а – удельная окружная сила.

Вычисляется значение по формуле:

= q0*CF/Cp.

q0 — удельная окружная сила, её можно выбрать из таблицы:

| m | 2 | 3 | 4 | 5 | 7 | 10 |

| q0 | 5 | 10 | 25 | 35 | 45 | 60 |

Величина CF (коэффициент неравномерности распределения) принимается равным 0,85. Значение Cp — коэффициент динамичности, выбирается как для таких же по мощности плоско-ременных решений.

Полученная ширина округляется до подходящего числа из ряда 8; 10; 12,5; 16; 20; 25; 32; 40; 50; 63; 80; 100.

Классификация:

Цифры обозначают – шаг (расстояние между зубчиками, кратно 3,14), их количество, ширина.

Пример: 7-63-80 – шаг 21,98мм, 63 зуба, ширина 80мм.

Литьевые

Производятся литьём на гидравлических прессах в пресс-формах (до 1000 миллиметров).

Полихлоропреновая резина (марк. ЛП Х-ХХ-ХХ).

Полиуретановая резина (марк. ЛПУ Х-ХХ-ХХ).

Металлокорд усилен латунью.

Сборочные (прессованные)

Производится способом прессования с помощью автоклава (до 4000 миллиметров, повышенная износостойкость, с защитной тканевой обкладкой).

Имеет металлокордовый каркас, основу из полихлоропреновой резины (неопрен, устойчив к воздействию синтетических смазок). Профиль трапециевидный или полукруглый.

Маркировка СБ Х-ХХ-ХХ.

Приводные с плоскими зубьями с трапециевидным сечением

Маркировка (односторонние)

| Маркировка | Шаг | Высота всего ремня | Высота зуба | Длина ремня |

| MXL | 2.032 | 1.14 | 0.51 | От 109.73 до 1026.16 |

| XL | 5.08 | 2.3 | 1.27 | От 152.4 до 1600.2 |

| L | 9.525 | 3.6 | 1.91 | От 314.96 до 1524 |

| H | 12.7 | 4.3 | 2.29 | От 609.6 до 4318 |

| XH | 22.225 | 11.2 | 6.35 | От 1289.05 до 4445 |

| XXH | 31.75 | 15.7 | 9.53 | От 1289.05 до 4445 |

Двусторонние обозначаются DD XL, DD L, DD H.

Варианты с трапецеидальной формой распространены чаще, в процессе зацепа с более крепким материалом металлического вала происходит износ.

С плоскими округлого сечения

Работают тише и эффективнее, чем с трапециевидным профилем, особенно на малых и средних скоростях.

Обозначение (односторонние).

| Маркировка | Шаг | Высота всего ремня | Высота зуба в мм | Длина ремня в мм |

| 3 | 3 | 2.4 | 1.2 | 111-1569 |

| 5M | 5 | 3.6 | 2.1 | 225-2525 |

| 8M | 8 | 5.6 | 3.4 | 288-3808 |

| 14M | 14 | 10 | 6.1 | 609.6-4318 |

| 20M | 20 | 10 | 6.10 | 966-4578 |

Двусторонние обозначаются DDМ-, DD8М, DD14М, DS8М, 8GTМ и 14GTM.

ЗРП с полукруглым профилем служат дольше.

Если есть вопросы по расчёту зубчато-ременной передачи, обращайтесь к нашим консультантам. Опытные инженеры помогут выбрать привод, рассчитают с помощью прикладных программ от производителей наиболее оптимальные параметры для Вашей ЗРП. Большой ассортимент. Собственные мощности для производства сложных заказов.

Простейший регулятор оборотов электродвигателя своими руками

Изготавливая различные самоделки, приходится сталкиваться с рядом проблем и поиском их решений. Так и в случае с различными приспособлениями, которые имеют в своей конструкции коллекторный электродвигатель.

Очень часто нужно сделать так, чтобы двигатель имел регулируемые обороты. Для этих целей используется регулятор (контроллер) оборотов двигателя, который можно собрать своими руками.

Представленный ниже регулятор для электродвигателей позволяет не только обеспечить плавный пуск мотора и степень регулировки оборотов, но и защитить двигатель от перегрузок. Работать контроллер может не только от 220 Вольт, но и от пониженного напряжения, вплоть от 110 Вольт.

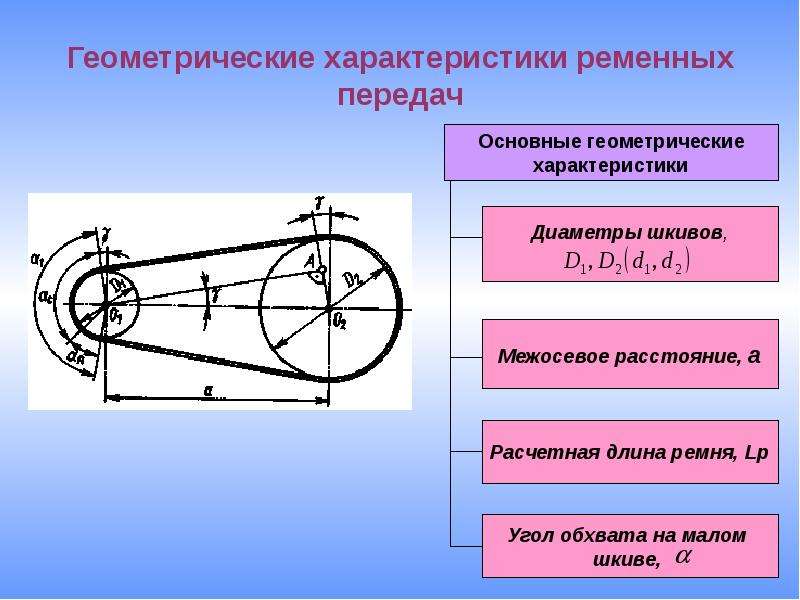

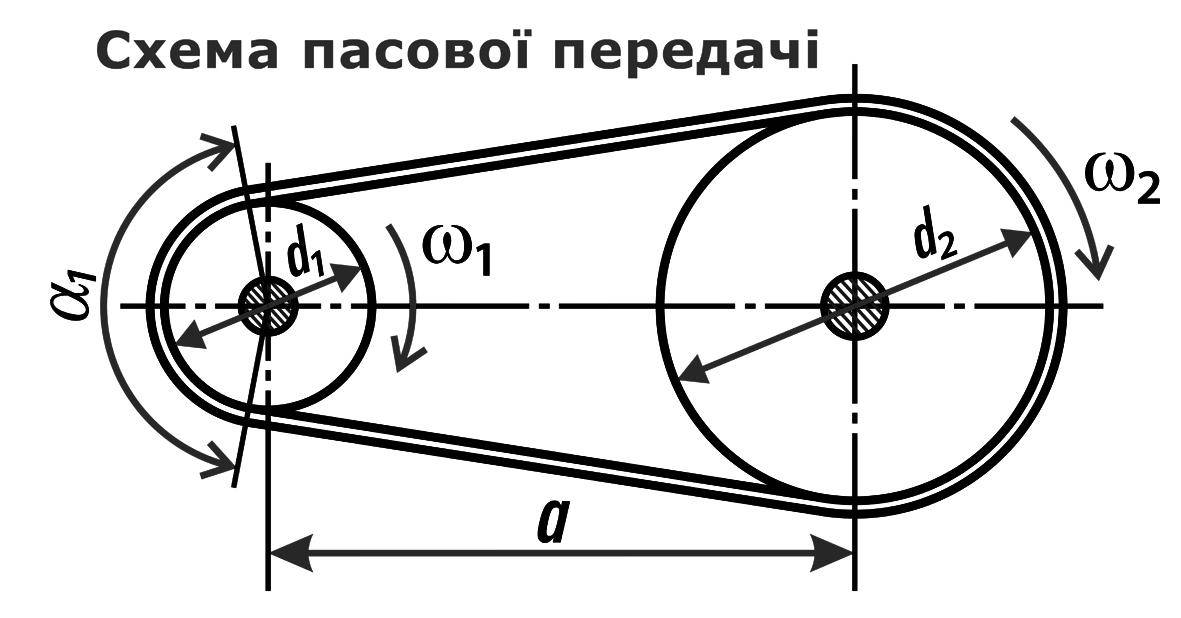

Расчет диаметра шкива

Вначале следует определить передаточное число, исходя из заложенной скорости вращения ведущего вала n1 и потребной скорости вращения ведомого вала n2/ Оно будет равно:

Если уже имеется в наличии готовый двигатель с приводным колесом, расчет диаметра шкива по передаточному отношению i проводится по формуле:

Если же механизм проектируется с нуля, то теоретически подойдет любая пара приводных колес, удовлетворяющих условию:

На практике расчет ведущего колеса проводят, исходя из:

- Размеров и конструкции ведущего вала. Деталь должна надежно крепится на валу, соответствовать ему по размету внутреннего отверстия, способу посадки, крепления. Предельно минимальный диаметр шкива обычно берется из соотношения Dрасч ≥ 2,5 Dвн

- Допустимых габаритов передачи. При проектировании механизмов требуется уложиться в габаритные размеры. При этом учитывается также межосевое расстояние. чем оно меньше, тем сильнее сгибается ремень при обтекании обода и тем больше он изнашивается. Слишком большое расстояние приводит к возбуждению продольных колебаний. Расстояние также уточняют, исходя из длины ремня. Если не планируется изготовление уникальной детали, то длину выбирают из стандартного ряда.

- Передаваемой мощности. Материал детали должен выдержать угловые нагрузки. Это актуально для больших мощностей и крутящих моментов.

Окончательный расчет диаметра окончательно уточняют по результату габаритных и мощностных оценок.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

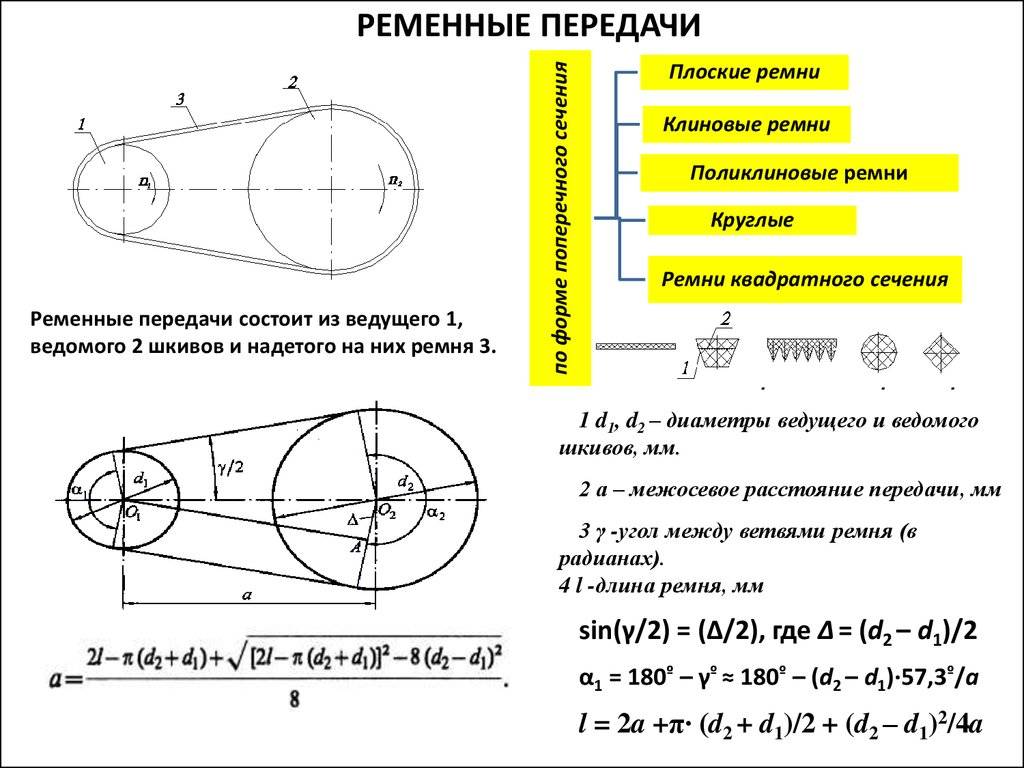

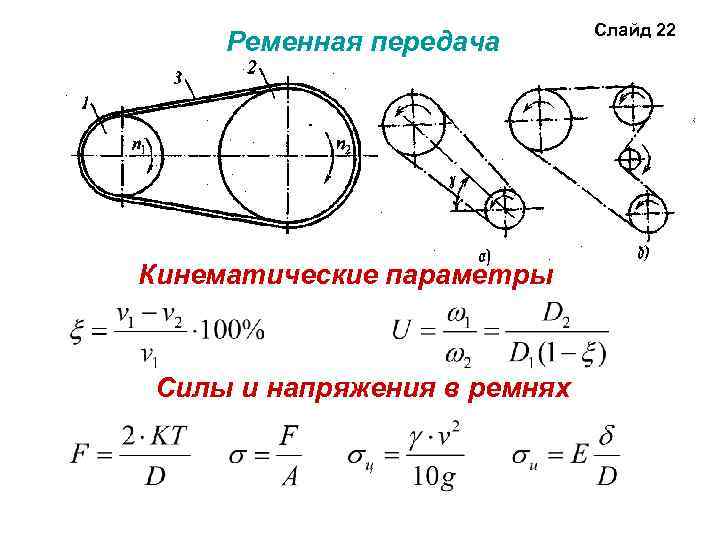

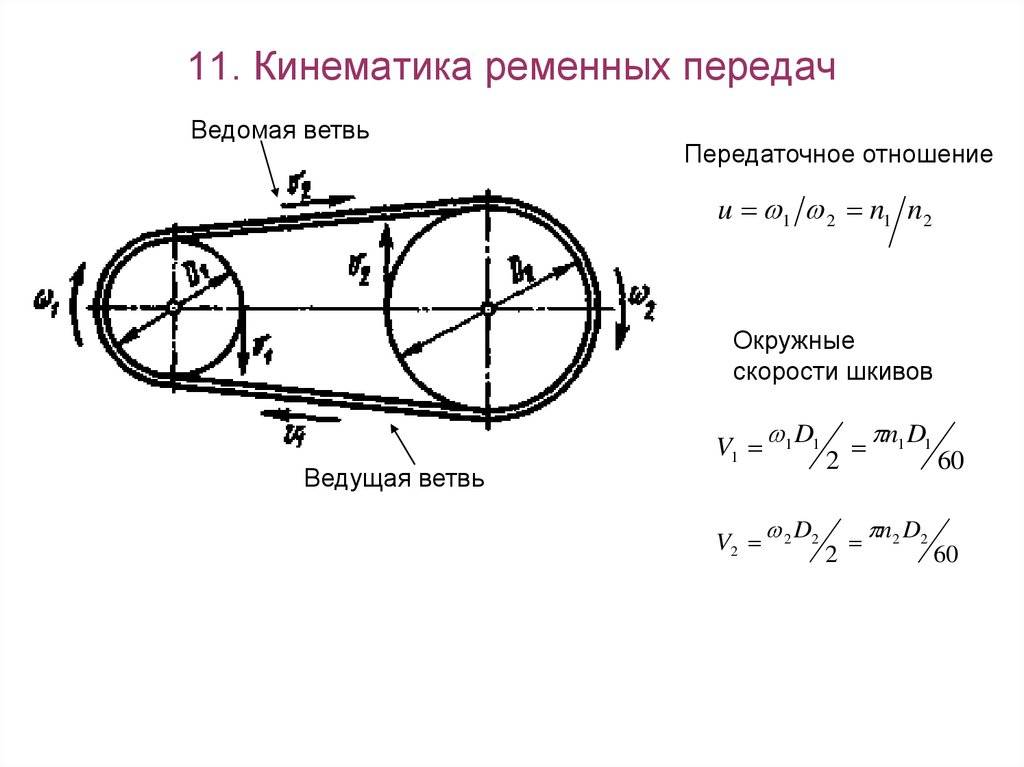

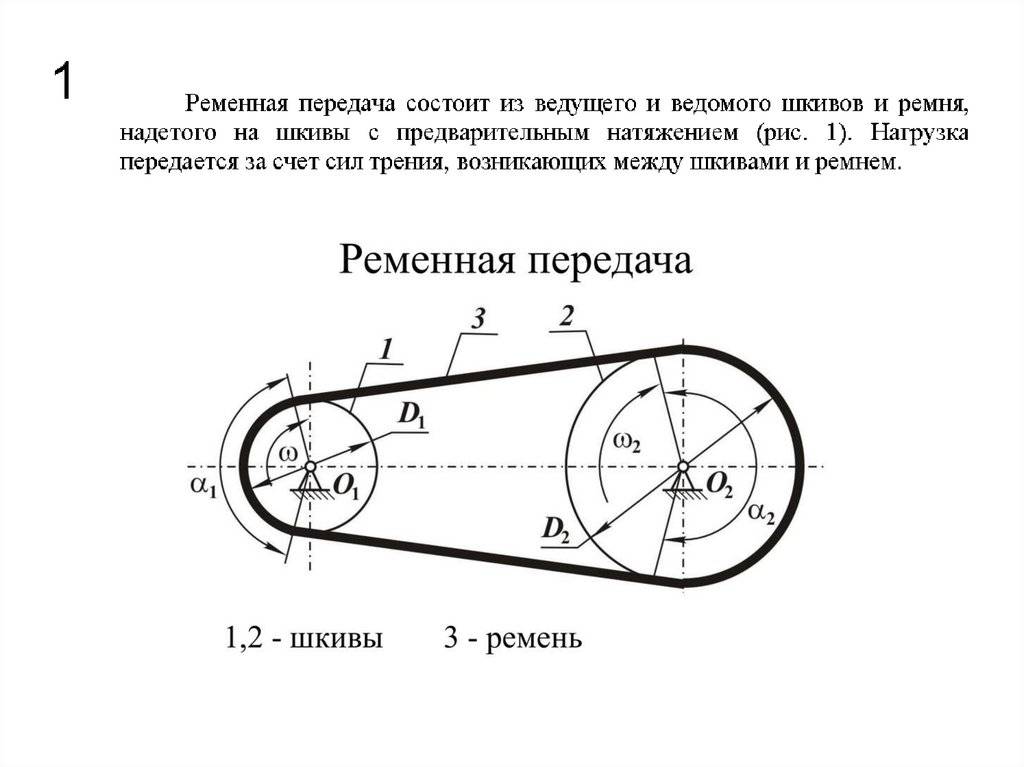

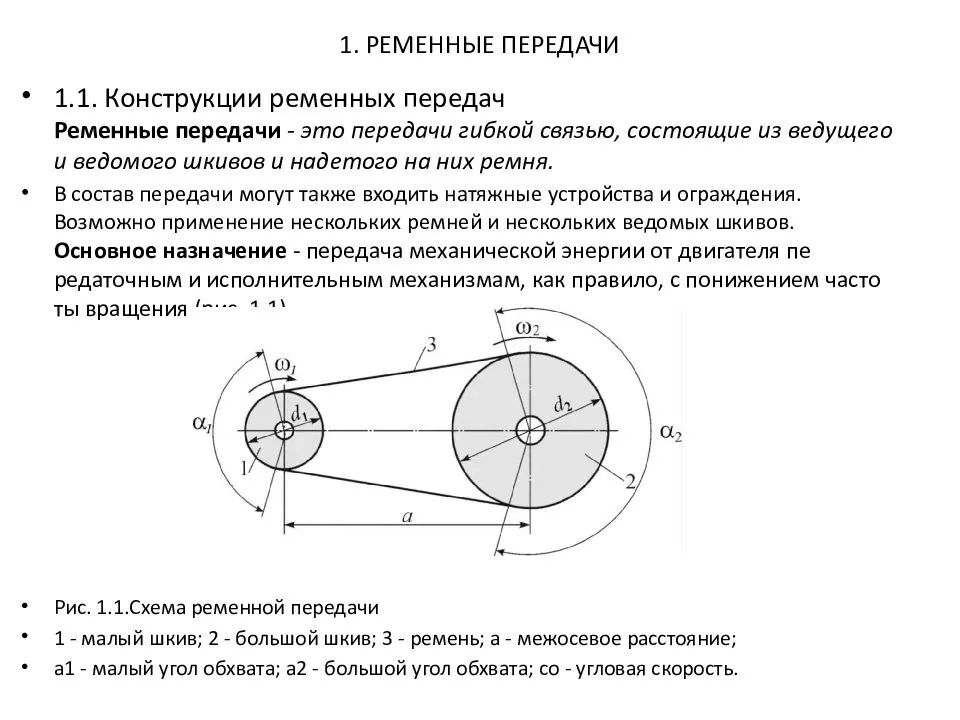

В приводах различных машин и механизмов ременные передачи находят очень широкое применение благодаря своей простоте и дешевизне при проектировании, изготовлении и эксплуатации. Передаче не нужен корпус в отличие от червячной или зубчатой передачи, не нужна.

. смазка. Ременная передача бесшумна и быстроходна. Недостатками ременной передачи являются: значительные габариты (в сравнении с той же зубчатой или червячной передачей) и ограниченный передаваемый крутящий момент.

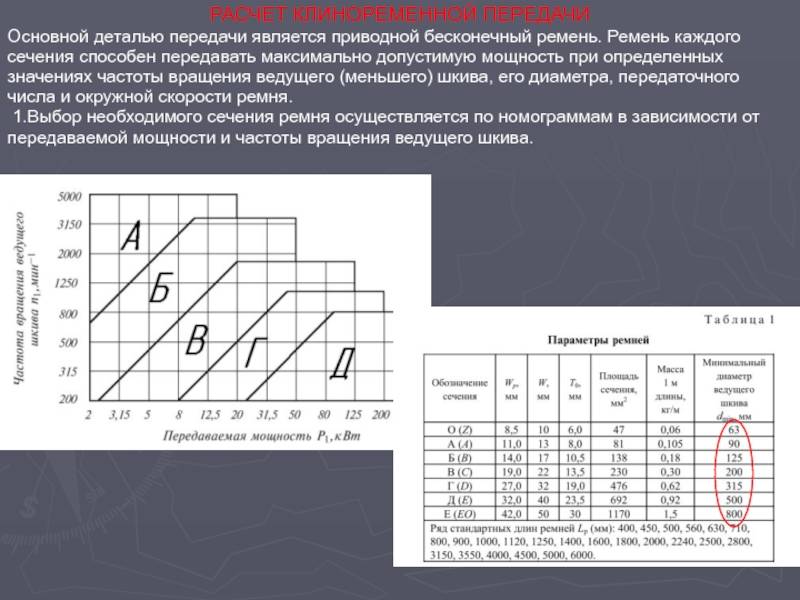

Наибольшее распространение получили передачи: клиноременные, с зубчатым ремнем, вариаторные широкоременные, плоскоременные и круглоременные. В предлагаемой вашему вниманию статье мы рассмотрим проектировочный расчет клиноременной передачи, как самой распространенной. Итогом работы станет программа, реализующая пошаговый алгоритм расчета в программе MS Excel.

Для подписчиков блога внизу статьи, как обычно, ссылка на скачивание рабочего файла.

Предлагаемый вниманию алгоритм реализован на материалах ГОСТ 1284.1-89, ГОСТ 1284.3-96 и ГОСТ 20889-80. Эти ГОСТы находятся в свободном доступе в Сети, их необходимо скачать. При выполнении расчетов мы будем пользоваться таблицами и материалами выше перечисленных ГОСТов, поэтому они должны быть «под рукой».

Что, собственно говоря, предлагается? Предлагается систематизированный подход к решению вопроса проектировочного расчета клиноременной передачи. Вам не нужно детально изучать вышеперечисленные ГОСТы, вам просто необходимо строго последовательно по шагам выполнять предложенную ниже инструкцию – алгоритм расчета. Если вы не занимаетесь постоянно проектированием новых ременных передач, то со временем порядок действий забывается и, восстанавливая в памяти алгоритм, каждый раз приходится затрачивать значительное время. Пользуясь предложенной ниже программой, вы сможете быстрее и эффективнее выполнять расчеты.

Достоинства и недостатки

Ременная передача имеет следующие положительные свойства:

- бесшумность и плавность в работе;

- не требуется высокая точность изготовления;

- проскальзывание при перегрузках и сглаживание вибраций;

- нет необходимости в смазке;

- небольшая стоимость;

- возможность ручной замены передачи;

- легкость монтажа;

- отсутствие поломок привода при обрыве ремня.

Недостатки:

- большие размеры шкивов;

- нагрузка на валы;

- нарушение передаточного отношения при проскальзывании ремня;

- небольшая мощность.

В зависимости от вида ремень бывает плоским, клиновым, круглым и зубчатым. Этот элемент ременной передачи может объединять преимущества нескольких типов, например, поликлиновый.

Снятие шкива

Открутить болт или гайку крепления — это только пол дела. Дальше надо вытащить шкив с вала. Так просто руками шкив не снимется, если не его посадочное гнездо не раздолбано. Кроме того, шкив плотно сажается на вал, то он еще фиксируется от проворота шпонкой.

Существуют специальные съемники для снятия шкива с вала. Бывают механические и гидравлические съемники.

Конструкция механического съемника проста. Обычно имеет три лапки, которыми надо зацепить сам шкив, а центральный стержень упереть в вал. После чего, надо вращать стержень, лапки будут выпрямляться и тянуть на себя шкив.

Бывают съемники еще проще, которые можно сделать своими руками. Если нет съемного устройства для шкива, то можно использовать монтировки. Если один человек снимает, то по очереди, с каждой стороны отодвигая по чуть-чуть, чтобы не было перекоса. Если два, то одновременно с разных сторон резким движением выпрессовывают шкив с коленвала.

Бывает и такое, что при использовании съемника, стенки пазов шкива не выдерживают и откалываются. Поэтому, при использовании монтировок, зацеплять их надо как можно ближе к валу.

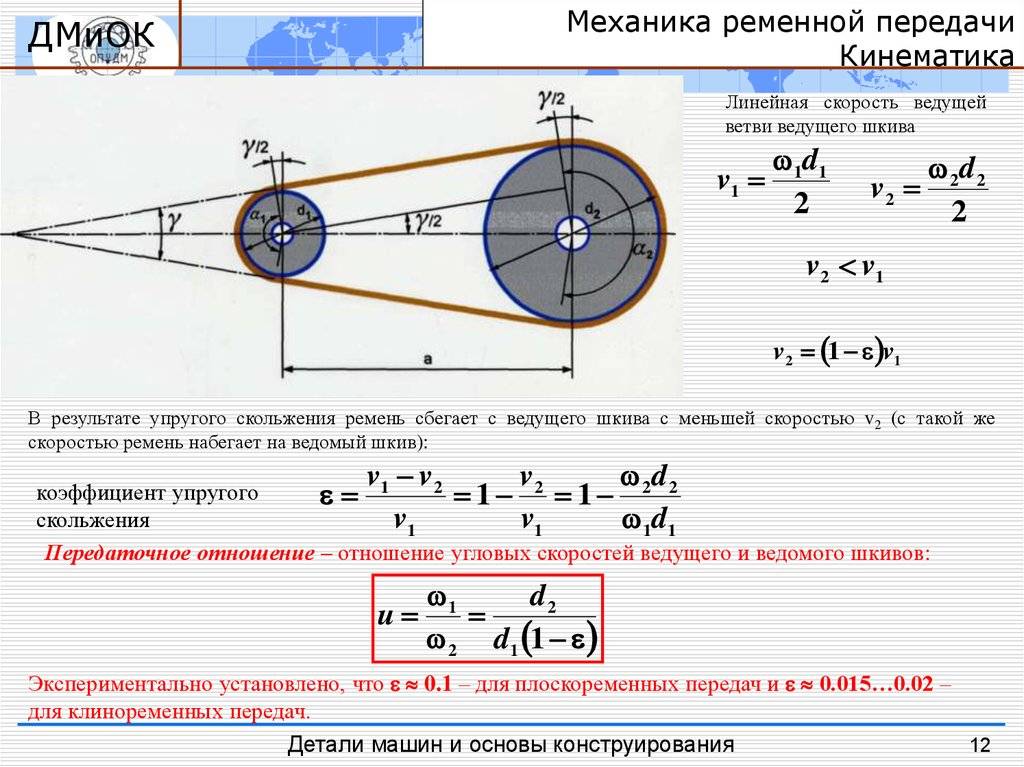

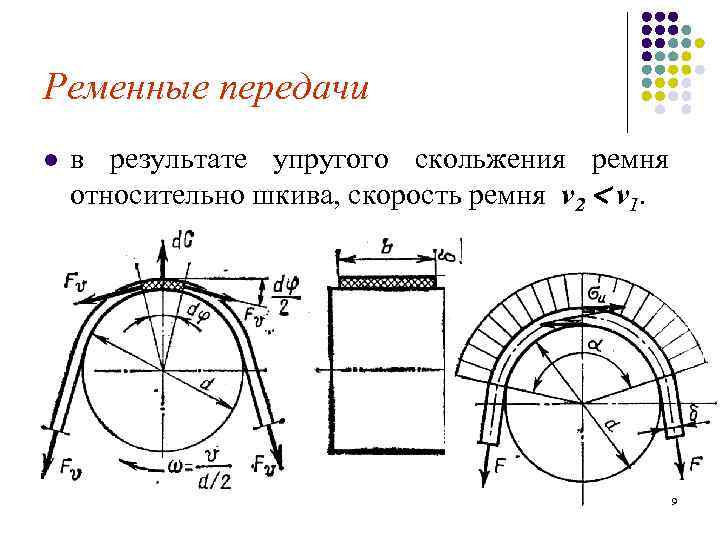

Относительное скольжение ремня.

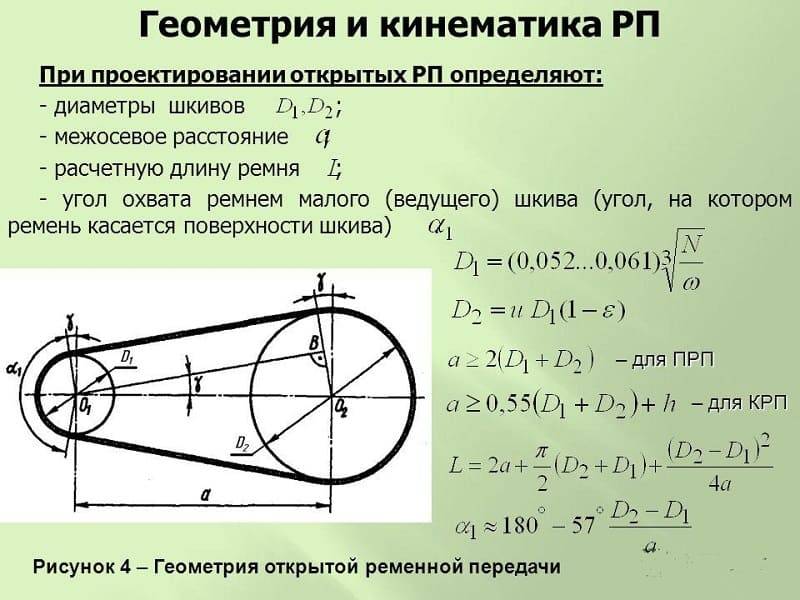

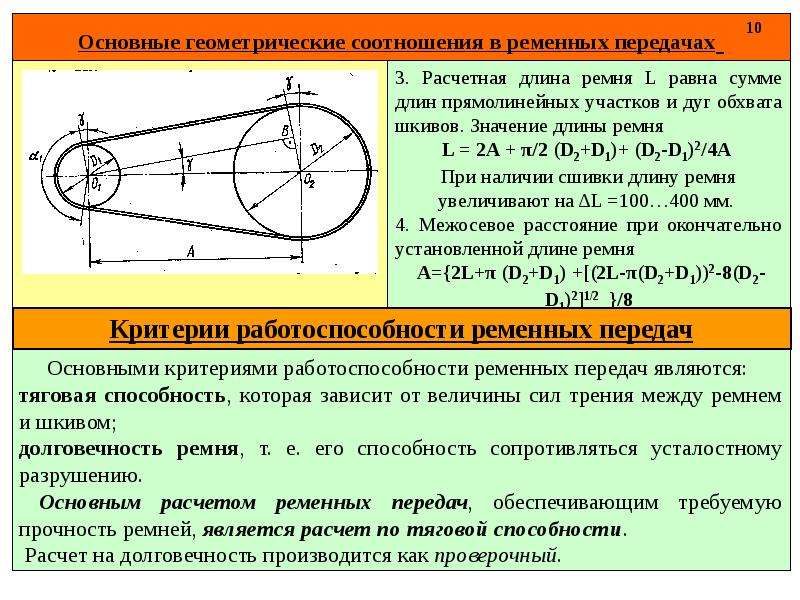

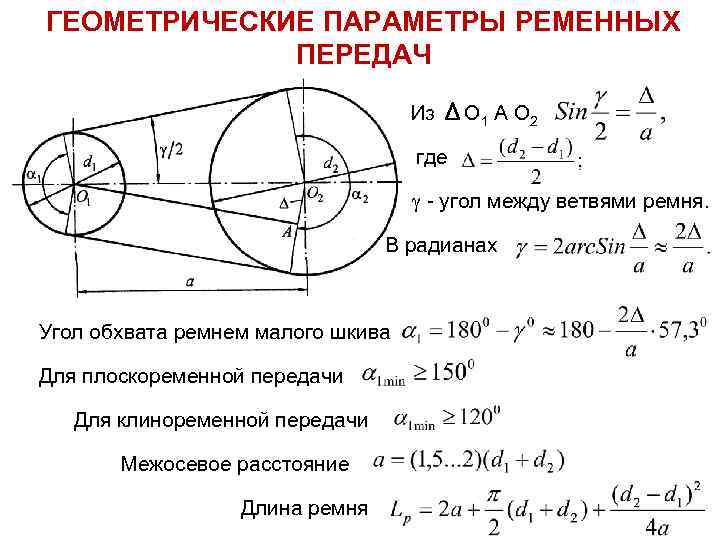

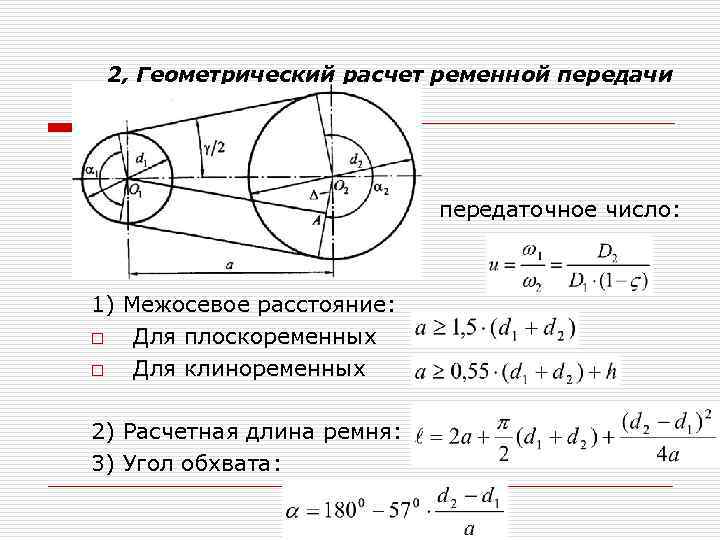

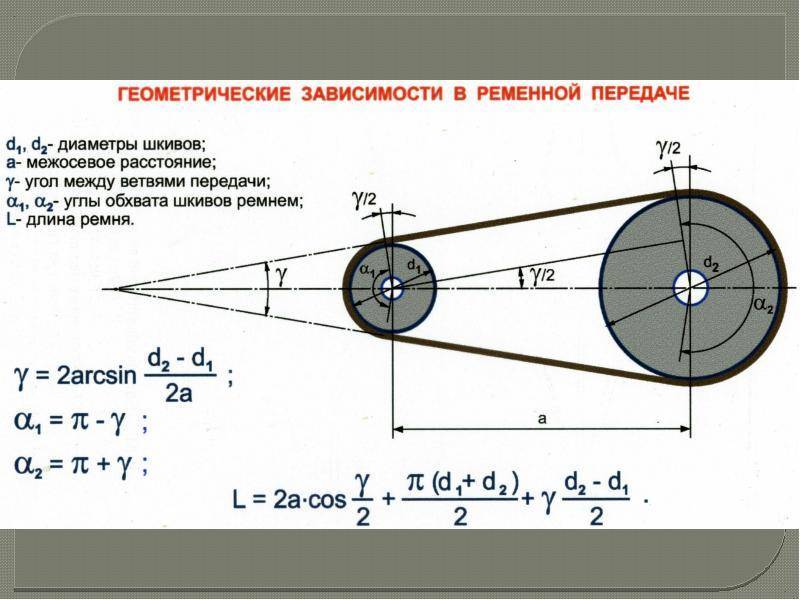

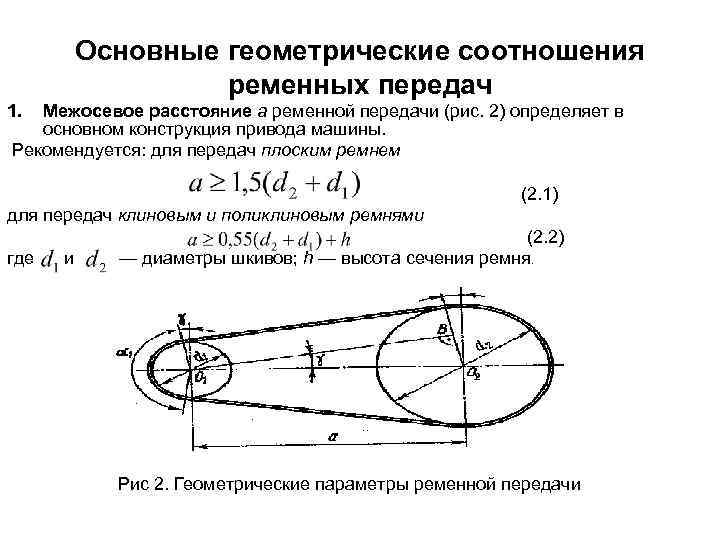

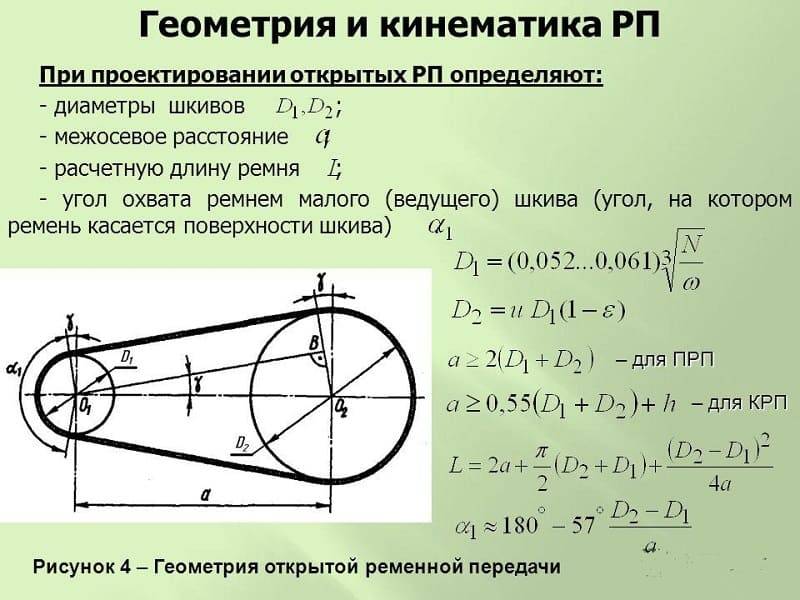

2.1.6. Определяем межосевое расстояние a: его выбираем в интервале:

Принимаем близкое к среднему значению.

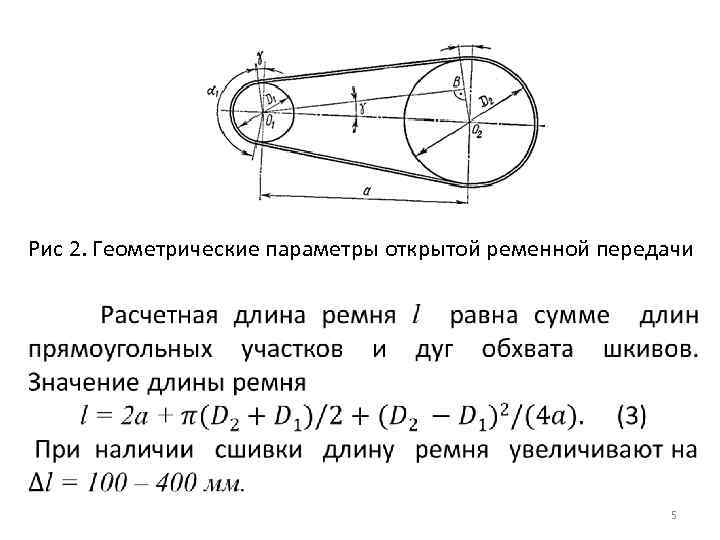

2.1.7. Расчётная длинна ремня определяется по формуле:

Выбираем ближайшую по стандартному ряду длину ремня.

2.1.8. Вычисляем среднее значение диаметра шкива:

2.1.9. Определяем новое значение aс учётом стандартной длинныLпо формуле:

Примечание: при монтаже передачи необходимо обеспечить возможность уменьшения aна0.001Lдля того, чтобы облегчить надевание ремней на шкив; для увеличения натяжения ремней необходимо предусмотреть возможность увеличенияaна0.025L.

2.1.10. Угол обхвата меньшего шкива, в градусах:

1MIN =110 0

2.1.11. Окружная скорость, м/с:

D1n1/60000

2.1.12. По табл.2.3 находим методом интерполяции величину окружного усилия Р, передаваемого одним клиновым ремнём приu=1, и длинеL.

2.1.13. Допускаемое окружное усилие на один ремень

,

где коэффициент, учитывающий влияние угла обхвата:

коэффициент, учитывающий влияние длины ремня:

2.1.14. Определяем окружное усилие, передаваемое ременной передачей Н:

, где N- Вт, V-м/сек

2.1.15. Расчётное число ремней

2.1.16. Определяем усилия в ремённой передачи, приняв напряжения от предварительного натяжения = 1.6 Н/мм 2

Предварительное натяжение каждой ветви ремня Н:

F – площадь сечения ремня

Расчет передач

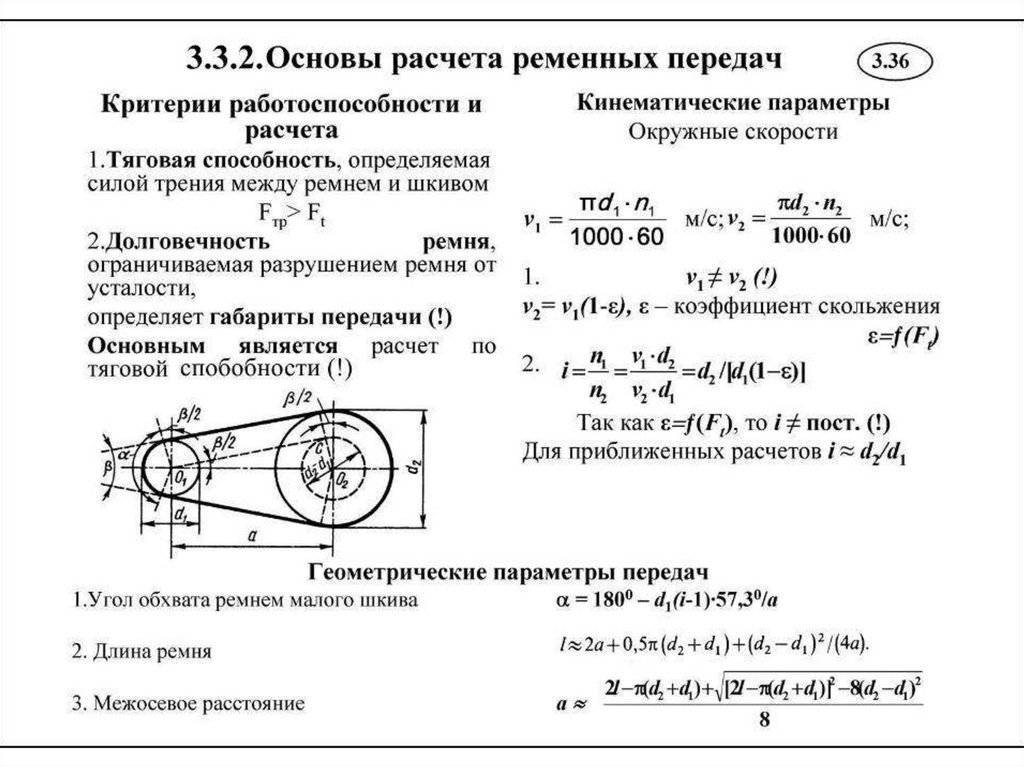

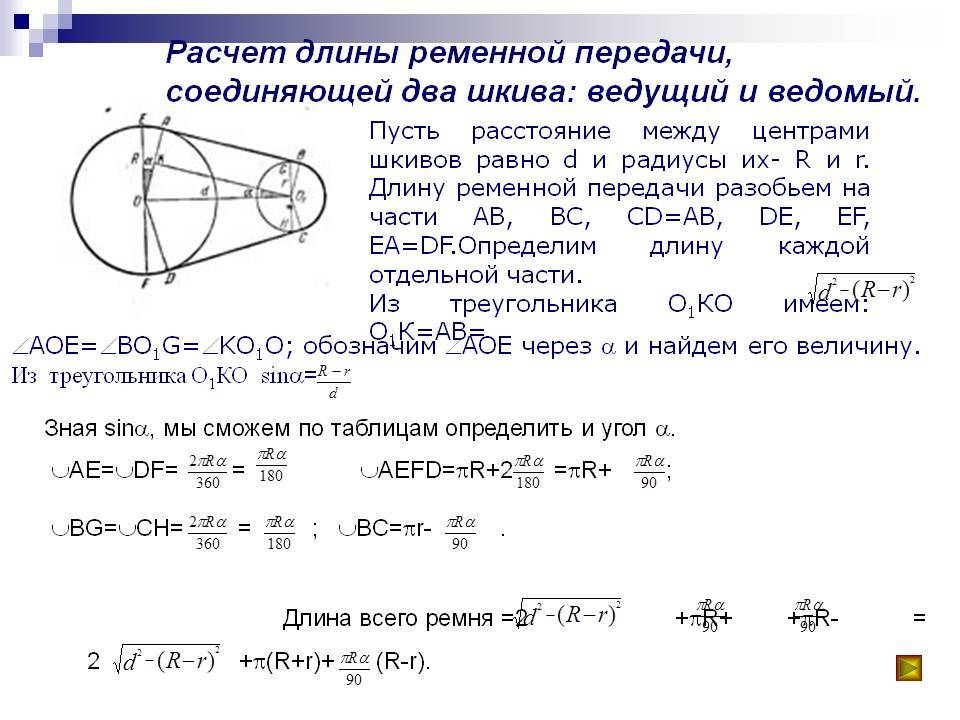

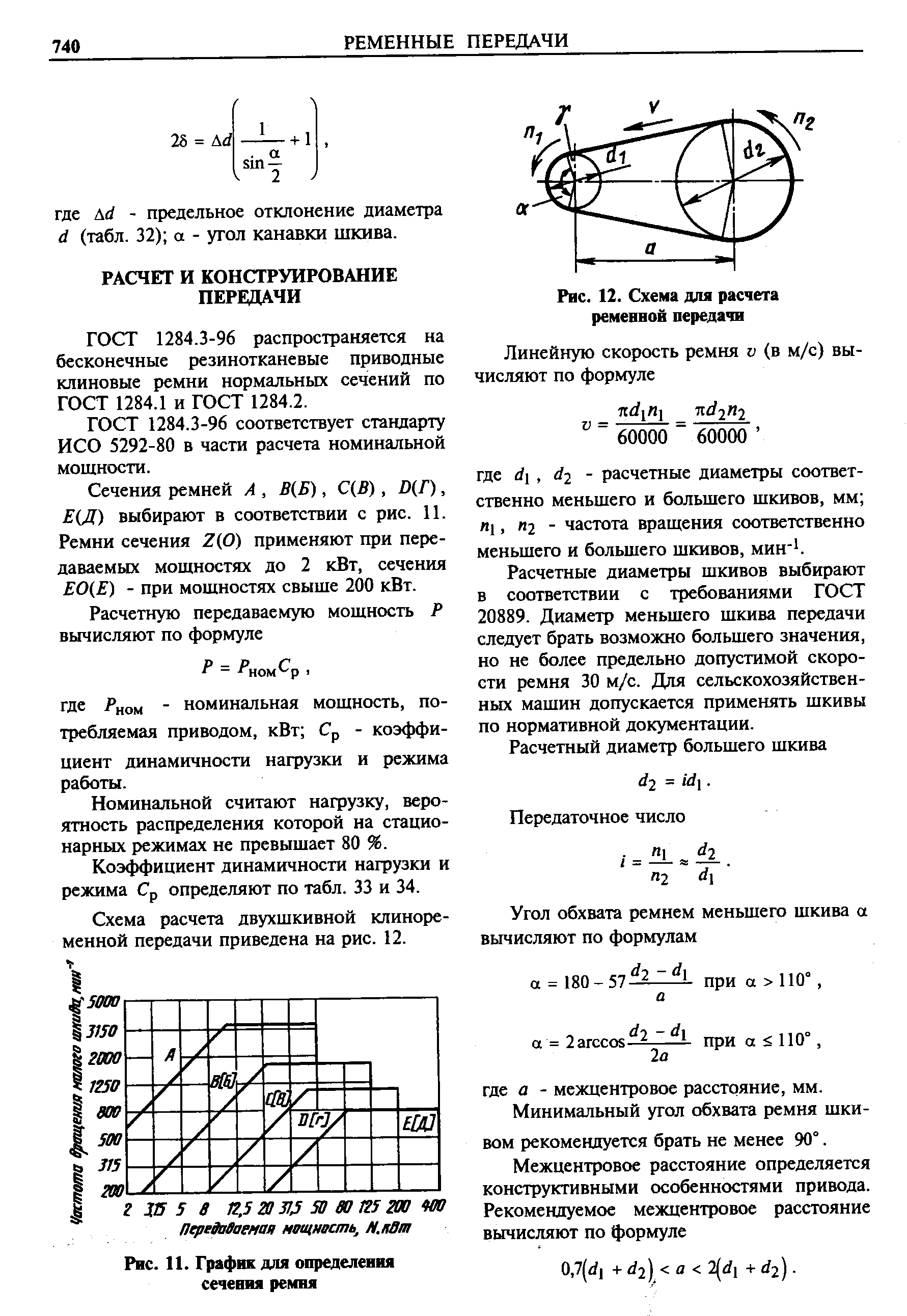

Все расчеты для любых типов ремней основаны на определении геометрических параметров, тяговой способности и долговечности.

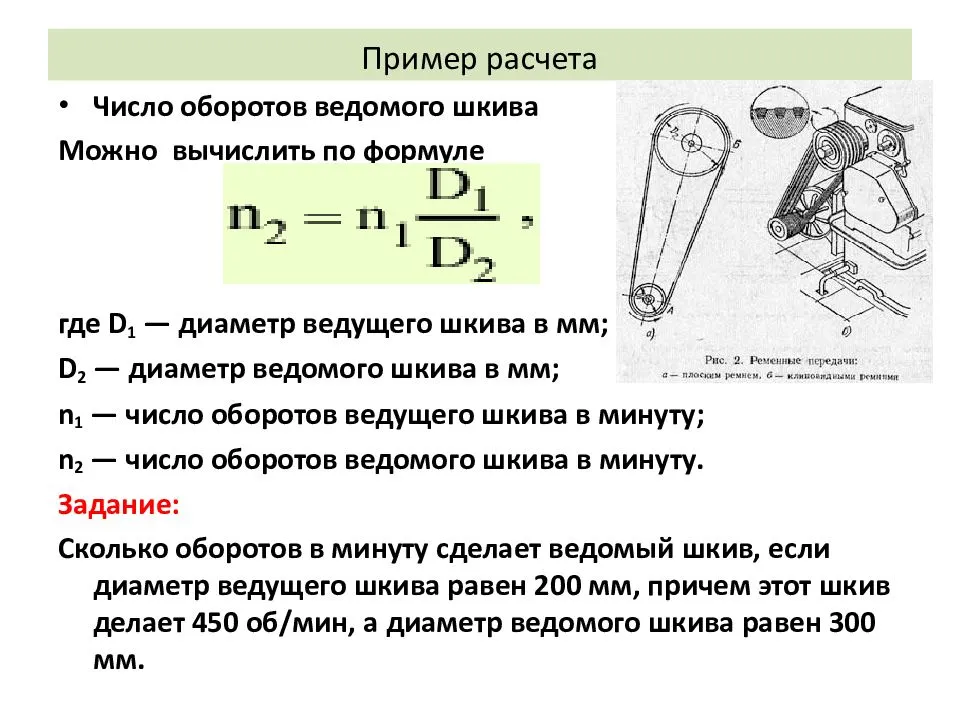

1. Определение геометрических характеристик и нагрузок. Расчет ременной передачи удобно рассмотреть на конкретном примере. Пусть нужно определить параметры ременного привода от электрического двигателя мощностью 3 кВт к токарному станку. Частоты вращения валов составляют, соответственно, n1 = 1410 мин-1 и n2 = 700 мин-1.

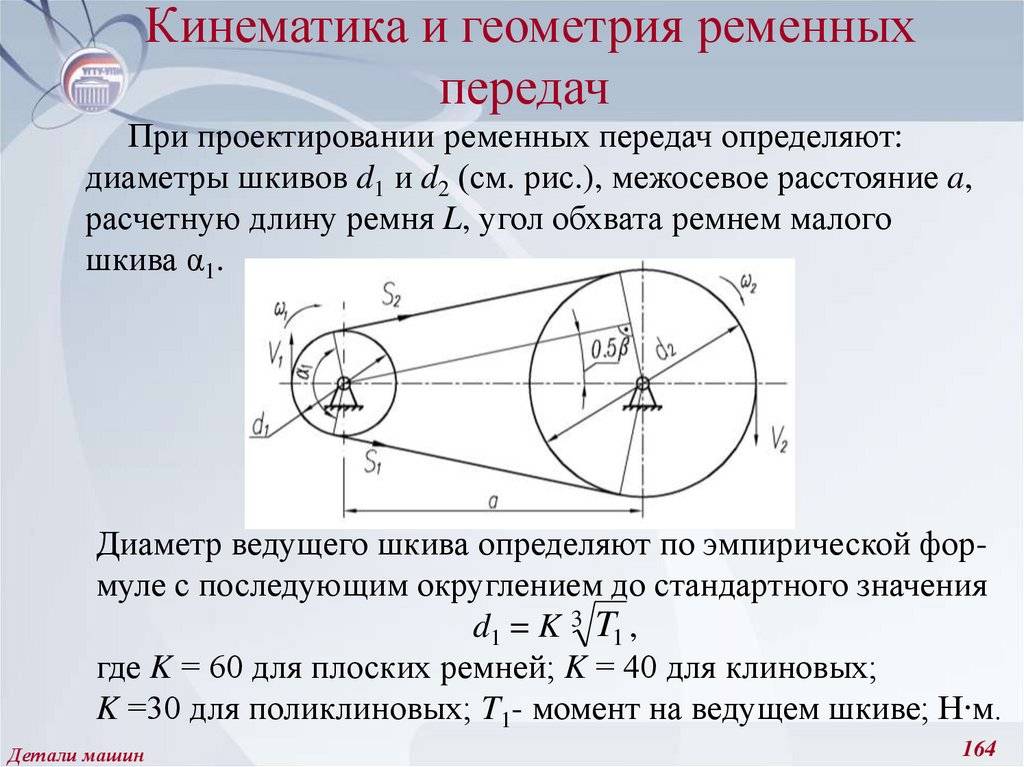

Выбирается обычно узкий клиновой ремень как наиболее часто используемый. Номинальный момент на ведущем шкиве составляет:

T1 = 9550P1 :n1 = 9550 х 3 х 1000 : 1410 = 20,3 Нм.

Из справочных таблиц выбирается диаметр ведущего шкива d1 = 63 мм с профилем SPZ.Скорость ремня определяется так:

V = 3,14d1n1 :(60 х 1000) = 3,14 х 63 х 1410 : (60 х 1000) = 4,55 м/с.

Она не превышает допустимую, которая составляет 40 м/с для выбранного типа. Диаметр большого шкива составит:

d2 = d1u х (1 – ey) = 63 х 1410 х (1-0,01) : 700 = 125,6 мм.

Результат приводится к ближнему значению из стандартного ряда: d2 = 125 мм.Расстояние между осями и длину ремня находят из следующих формул:

a = 1,2d2 = 1,2 х 125 = 150 мм;L = 2a + 3,14dcp + ∆2 :a = 2 х 150 + 3,14 х (63 + 125) : 2 + (125 – 63)2 :(4 х 150) = 601,7 мм.

После округления до ближайшего значения из стандартного ряда получается окончательный результат: L= 630 мм.

Межосевое расстояние изменится, и его можно снова пересчитать по более точной формуле:

a = (L – 3,14dcp) : 4 + 1 : 4 х ((L – 3,14dcp)2 – 8∆2)1/2 = 164,4 мм.

Для типовых условий передаваемая одним ремнем мощность определяется по номограммам и составляет 1 кВт. Для реальной ситуации ее надо уточнить по формуле:

= PKaKpKLKu.

После определения коэффициентов по таблицам получается:

= 1 х 0,946 х 1 х 0,856 х 1,13 = 0,92 кВт.

Требуемое количество ремней определяется делением мощности электродвигателя на мощность, которую может передавать один ремень, но при этом еще вводится коэффициент Сz = 0,9:

z = P1 :(Cz) = 3 : (0,92 х 0,9) = 3,62 ≈ 4.

Сила натяжения ремня составляет: F = σA = 3 х 56 = 168 H, где площадь сечения А находится по таблице справочника.

Окончательно нагрузка на валы от всех четырех ремней составит: Fsum = 2Fz cos(2∆/a) = 1650 H.

2. Долговечность. В расчет ременной передачи входит также определение долговечности. Она зависит от сопротивления усталости, определяемого величиной напряжений в ремне и частотой их циклов (количество изгибов в единицу времени). От появляющихся при этом деформаций и трения внутри ремня происходят разрушения усталости – надрывы и трещины.

Один цикл нагрузки проявляется в виде четырехкратного изменения напряжений в ремне. Частота пробегов определяется из такого соотношения: U = V : l < Ud,где V – скорость, м/с; l – длина, м; Ud – допускаемая частота (<= 10 – 20 для клиновых ремней).

3. Расчет зубчатых ремней. Главным параметром является модуль: m = p : n, где p – окружной шаг.

Величина модуля зависит от угловой скорости и мощности: m = 1,65 х 10-3 х (P1 :w1)1/3.

Поскольку он стандартизован, расчетная величина приводится к ближайшему значению ряда. Для высоких скоростей берутся повышенные значения.

Число зубьев ведомого шкива определяется по передаточному числу: z2 = uz1.

Межосевое расстояние зависит от диаметров шкивов: a = (0,5…2) х (d1 + d2).

У ремня число зубьев будет равно: zp = L : (3,14m), где L – ориентировочная расчетная длина ремня.

После выбирают ближнее стандартное число зубьев, затем определяют точную длину ремня из последнего соотношения.

Нужно также определить ширину ремня: b = Ft :q, где Ft – окружная сила, q – удельное натяжение ремня, выбираемое по модулю.

Нагрузка на валы составит: R = (1…1,2) х Ft.