Преимущества и недостатки сварки полуавтоматом

К положительным качествам полуавтомата следует отнести:

Недостатком сварки является сильное разбрызгивание металла.

- Полуавтоматом можно сваривать металлические листы, толщина которых достигает 0,5 мм.

- Аппарат малочувствителен к различным загрязнениям поверхности металла и к следам ржавчины на нем.

- Сварка полуавтоматом обходится дешевле всех других известных видов сваривания металлов.

- С помощью сварочного полуавтомата можно паять различные детали из оцинкованного металла проволокой, состоящей из сплавов на основе меди, не повреждая цинкового покрытия.

Недостатки:

- При отсутствии слоя защитного газа происходит усиленное разбрызгивание металла.

- Открытая дуга имеет очень интенсивное излучение.

Других недостатков не имеется.

Технология процесса

Особенности сварки полуавтоматом заключаются в том, что вместо электродов применяется проволока и процесс происходит под защитой газа. Техника сварки полуавтоматом заключается в поддержании постоянной температуры. При недостаточном нагреве не осуществится нормальное расплавление кромок и не произойдет хорошего перемешивания их с присадочным материалом. При чрезмерно большом повышении температуры начнется кипение металла и его испарение.

Приемы сварки полуавтоматом бывают двух видов. Первый заключается в том, что от начала до конца делается непрерывный шов. При втором методе применяется точечная сварка. Сварочные точки располагают через одинаковые промежутки.

Технология сваривания имеет особенности в зависимости от толщины металлических деталей, видов соединений и их расположения в пространстве. Тонкие детали легче сваривать полуавтоматом, если они расположены в вертикальной плоскости. Если толщина металлических деталей не превышает 4 мм, то можно не проводить разделку кромок. Толстые детали лучше сваривать в среде гелия или аргона. При этом необходимо следить, чтобы не происходило отклонение оси горелки от вертикали.

При сварке полуавтоматическим прибором угловых и тавровых соединений детали следует устанавливать “в лодочку”. Тонкие нахлесточные соединения выполняют за один проход, используя медную или стальную подкладку. Детали, толщина которых превышает 1,5 мм, можно сваривать на весу, осуществляя несколько проходов.

Правила сварки полуавтоматом:

- Сварку следует осуществлять таким образом, чтобы сварочная ванна была видна исполнителю. Это возможно, когда проволоку держат прямо или под маленьким углом.

- Зазор между свариваемыми элементами при их толщине 1 см должен быть не менее 1 мм. Затем его рассчитывают, исходя из формулы – 10% от их толщины. Во время всего процесса сварки зазор должен быть постоянным.

- Если применяется подкладка, то ее помещают снизу на свариваемые детали, обеспечивая плотность.

- Необходимо контролировать значение тока и величину дуги. Это уменьшит разбрызгивание раскаленного металла.

- Тонкую проволоку следует вести вдоль шва. При большом диаметре желательно совершать колебательные движения, которые способствуют разогреву кромок.

Настройка зависит от конкретной модели оборудования. Перед началом работы следует внимательно ознакомиться с инструкцией по эксплуатации.

Сварка в общем и сварка полуавтоматом в частности является сложным искусством, требующим терпения. Не следует сразу стремиться поставить рекорд. Техника сварки полуавтоматом для начинающих заключается в том, чтобы потренироваться вначале на простых деталях.

Применение проволки для газовой сварки

Для выполнения газовой сварки не нужно дорого оборудования и сетевого подключения к электропитанию. Однако во время этого процесса скорость нагревания металла заметно ниже, чем при дуговой, а зона воздействия тепла, наоборот, больше. Все это может привести к быстрому короблению деталей.

Для выполнения газовой сварки не нужно дорого оборудования и сетевого подключения к электропитанию. Однако во время этого процесса скорость нагревания металла заметно ниже, чем при дуговой, а зона воздействия тепла, наоборот, больше. Все это может привести к быстрому короблению деталей.

Производительность выполнения работ тем ниже, чем толще соединяемый металл. При этом проволока для газовой сварки используется самая обычная.

Единственное условие – приближенность к металлу, с которым проводятся работы, но температура расходного материала не должна превышать температуру плавления металла.

Чаще всего для газовой среды уместно проводить работу проволокой из:

- Углеродистой стали.

- Низколегированной стали.

- Алюминия, а также его сплавов.

- Меди и соединений с ним.

Как выбрать проволоку для сварки

В значительной степени правильный выбор облегчен классификацией товара. С ее помощью даже новичок правильно определит подходящий расходник для стальных деталей или медных пластин. Рассмотрим основные критерии выбора.

Тип покрытия

Качество сварного шва напрямую зависит от состояния поверхность прутка. Она не должна иметь даже следов коррозии. Ржавчину пред началом работы обязательно зачищают, затрачивая на это драгоценное время. Особенно это касается изделий без покрытия. Чтобы не отвлекаться на зачистку, лучше выбрать полированную или омедненную поверхность. Последняя имеет дополнительные плюсы:

- минимизирует разбрызгивание металла при работе в среде защитного газа;

- увеличивает рабочий ресурс наконечников.

Количество легирующих элементов

В зависимости от марки легирующей стали подбирается соответствующий расходник. Лучший результат достигается при условии одинакового количества легирующих добавок в присадке и свариваемых деталях. Для облегчения поиска изделия делятся на три группы:

- низколегированные, содержат не более 2,5% легирующих добавок;

- легированные, содержат легирующие добавки в пределах от 2,5 до 10%;

- высоколегированные – от10 до 50% легирующих элементов.

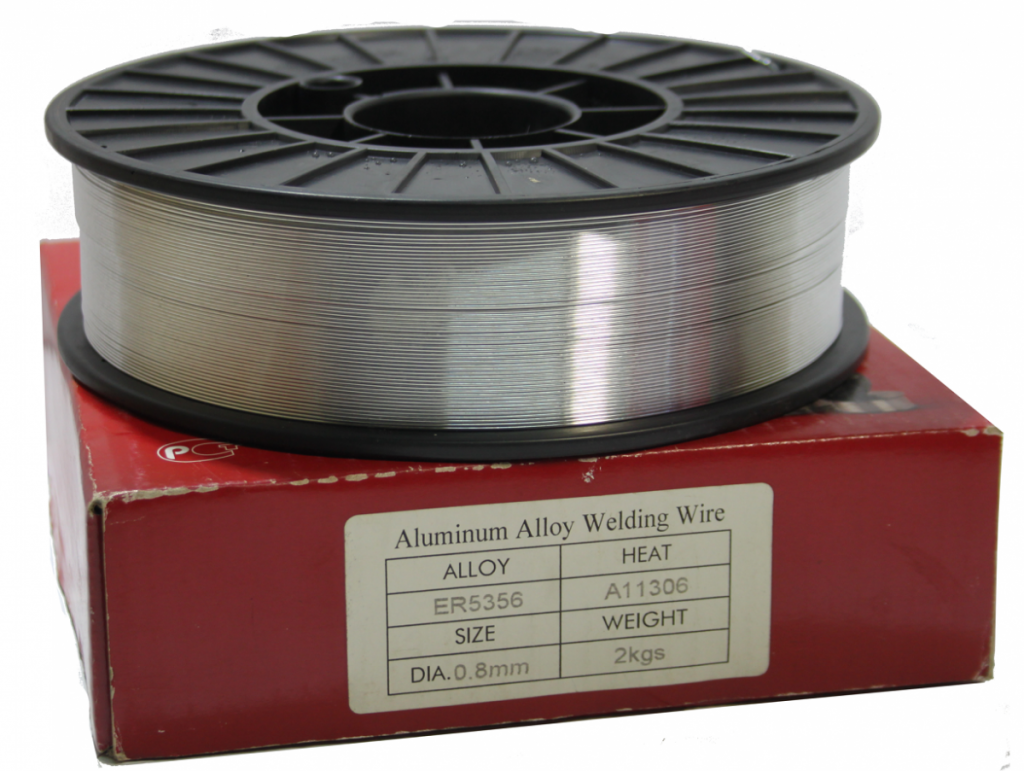

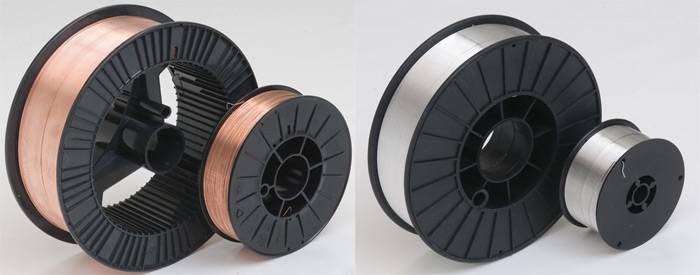

Фасовка

Различают несколько видов фасовки:

- бочка;

- бобина;

- моток;

- катушка;

- кассета.

В зависимости от объема работ, условий хранения, механического или ручного перемещения бобины со склада к рабочему месту, покупатель выбирает товар в удобной для него упаковке.

Диаметры сварочной проволоки

Номинальные диаметры проволоки применяемой для сварки полуавтоматом имеют размеры от 0,3 мм до 12 мм. Всего существует 17 стандартных диаметров. Предварительно, при сварке автоматом выбирают проволоку диаметром до 5 мм, а при полуавтоматической, механизированной – до 2 мм, в основном её диаметр зависит от толщины металла.Для достижения требуемого качества сварочного шва, при сварке деталей и конструкций из легированных и высоколегированных сталей, химический состав самой проволоки обязательно должен быть таким, чтобы в получаемом шве содержание углерода ограничивалось 0,10 – 0,12%, а кремния было менее 0,5%.

Для сварки специализированных сталей применяются высоколегированные аустенитные и ферритные сварочные проволоки. Однако аустенитная высоколегированная сварочная проволока для полуавтоматов после волочения нагартовывается (нагартовка – наклёп) и становится более жёсткой, а её пластичность снижается. В связи с этим подача проволоки такого малого диаметра от 2 – 3 мм по шлангам при сварке полуавтоматом, облегчается, в отличие от подачи проволоки большего диаметра.

Сварка с применением газовой смеси отличается лучшими техническими показателями. Поэтому в настоящее время повсеместно используют смесь углекислого газа и нейтрального аргона, имеющую процентное соотношение – 75-80% Ar и 20-25% CO2.

Государственные стандарты техпроцесса и применяемого оборудования

Технологию и параметры процесса регламентирует государственный стандарт СССР от 1977 г., продлённый в 1991 году, ГОСТ 11533-75 «Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами». ГОСТ вводит обозначения подвидов метода:

- Ас – автоматическая дуговая сварка под флюсом на стальной подкладке;

- Апш – автоматическая дуговая сварка под флюсом с предварительным наложением подварочного шва;

- П – полуавтоматическая дуговая сварка под флюсом;

- Пс – полуавтоматическая дуговая сварка под флюсом на стальной подкладке;

- Ппш – полуавтоматическая дуговая сварка под флюсом с предварительным наложением подварочного шва.

Необходимые параметры оборудования содержит ГОСТ 18130-79 «Полуавтоматы для дуговой сварки плавящимся электродом», созданный в 1980-м, продлённый в 2020 году. В нём требования по номинальному напряжению, электрическим схемам, суммарному сечению кабелей, условиям эксплуатации и другим характеристикам процесса.

Почему порошковая проволока требует применения защитного газа? Что это дает? Раньше мне приходилось работать с порошковой проволокой и для нее не нужно никакого защитного газа.

Чтобы ответить на Ваш вопрос, нужно рассказать о всем предложении порошковых сварочных материалов. Американское общество сварки (AWS) относит все трубчатые проволоки, содержащие внутри порошок, к классу «порошковых», и называет соответствующий процесс дуговой сваркой порошковой проволокой (FCAW). Все порошковые проволоки обладают несколькими общими чертами. Например, сюда входит образование защитного шлака над точкой сварки, сварка с отставанием электрода, возможность сварки в сложных пространственных положениях, горизонтальной сварки или сварки в нижнем положении только при достаточно высокой скорости наплавления (в зависимости от проволоки), пригодность к сварке загрязненных поверхностей и т. д. Но при этом существует два принципиально различающихся типа порошковых проволок: с самозащитой и газовой защитой. Эти два типа часто выделяют в подкатегории FCAW-S (порошковая, с самозащитой – flux-cored, self-shielded) и FCAW-G (порошковая, с газовой защитой – flux-cored, gas-shielded).

Самозащитные порошковые проволоки часто описывают как «электрод наизнанку». Как и штучные электроды с покрытием, они полагаются исключительно на собственную систему образования шлака и газа в результате химических реакций в дуге, что позволяет защитить расплавленный металл от атмосферного воздействия (см. Рисунок 1). Составляющие флюса в сердечнике играют несколько ролей, в частности: 1) они раскисляют и денитрифицируют расплавленный металл; 2) образуют защитный шлак, который, помимо прочего, придает форму сварному шву и удерживает расплавленный металл при сварке в сложных пространственных положениях; 3) вводят в сварочный металл определенные легирующие элементы для обеспечения нужных механических характеристик; и 4) влияют на характеристики сварки (например, глубину проникновения и скорость наплавления).

Процесс FCAW-S можно назвать более эффективной версией ручной дуговой сварки штучными электродами, которая может обеспечить намного более высокую скорость наплавления благодаря полуавтоматическому процессу. В частности, он очень часто используется для сварки на открытом воздухе, так как он не требует внешнего источника защитного газа (который легко может оказаться снесен ветром, из-за чего возникнет риск пористости материала).

Что касается рода тока, большинство типов самозащитных проволок требует применения постоянного тока прямой полярности. Их полукруглая дуга обеспечивает крупнокапельный перенос материала от мельчайших частиц до больших капель металла. Хотя некоторые из них способны образовывать очень мягкую дугу, большая часть образует немного более жесткую дугу и имеет более сильное разбрызгивание, чем электроды FCAW-G. Состав и структура самозащитных порошковых проволок сильно отличаются от электродов для других процессов сварки. Например, большинство таких проволок отличается наличием алюминия, который активно взаимодействует с атмосферой, чтобы образовать прочный материал наплавления.

В отличие от них, порошковые проволоки с газовой защитой для изоляции дуги от атмосферы полагаются на образование шлака и внешний источник защитного газа (см. Рис. 2). Два самых распространенных типа защитного газа – это 100% двуокись углерода (CO2) и газовая смесь 75-85% аргона (Ar) и CO2 (чаще всего – 75% Ar / 25% CO2). Такие проволоки часто называют электродами «с двойной защитой». Как и в случае с самозащитными проволоками, составляющие сердечника образуют шлак, вводят в свариваемый металл необходимые легирующие элементы и влияют на характеристики сварки. Тем не менее, они не предоставляют никакой защиты от воздействия атмосферы. Вместо этого процесс FCAW-G полностью полагается на защитный газ из внешнего источника. Применение защитного газа значительно упрощает работу оператора и повышает практичность таких проволок.

Большинство таких типов проволок обеспечивает струйный перенос мелких капель металла. Для всех типов проволоки рекомендуется полярность DC+. Обычно они используются в цеховых условиях (т. е

внутри помещений), так как они образуют более гладкую дугу. Их можно использовать и снаружи, но в таком случае необходимо будет принять определенные меры предосторожности, чтобы ветер не сносил защитный газ, так как в таком случае возникает высокий риск образования пористости.

Основы сварки полуавтоматом

Используя полуавтомат, удобно сваривать даже заржавевший или оцинкованный металл. Поверхность при обработке не будет повреждаться. Главное – знать, какую проволоку выбрать для полуавтомата в соответствии с ГОСТом, чтобы шов был крепким. использовать и медную, и алюминиевую проволоку. Выбрав подходящие расходные материалы, такие как горелка для полуавтомата с необходимой мощностью, можно переходить непосредственно к процессу сварки. Сначала производится настройка оборудования и выполнение защитных мер. Работать нужно в маске и специальной одежде. Тип шва выбирают, отталкиваясь от ГОСТов.

- Порядок проведения подготовительных операций:

- Очистить и обезжирить свариваемые детали. Для этого потребуются растворители.

- Убедиться в исправности газового оборудования.

- Сделать шов на пробу, чтобы определить точность настроек.

- Подобрать силу тока и напряжение.

Углекислый газ – сварка для начинающих

Автомобильные запчасти часто имеют хрупкие элементы, которые нужно время от времени подваривать. Сотрудники СТО обычно используют аппараты с углекислым газом. В процессе обработки детали сохраняют безупречный внешний вид, не покрывается трещинами краска. Поэтому можно сэкономить на дальнейшей грунтовке и окраске. Есть возможность обработать даже небольшой труднодоступный участок. Образуется минимум отходов, шов получается прочный и при этом, достаточно тонкий. Проволока сварочная быстро расплавляется, но сварщику не нужно тратить время на установку электродов. Поэтому скорость работы увеличивается в разы.

Технологию сварки полуавтоматом инверторным с углекислым газом сможет освоить даже начинающий. С его помощью можно обрабатывать в том числе, нержавеющую сталь. Даже если движения будут не очень аккуратными, шов получится ровный. Детали, разнящиеся по толщине, надежно соединятся.

Профессионалы обычно применяют сварку тиг аргоном, когда углекислый газ не подходит. Ответственный момент – выбор давления. Оно должно быть достаточно высоким, чтобы сварная ванна не растекалась. Но если задать слишком сильно увеличить давление, начнет закачиваться воздух.

Сварка без газа – альтернативный вариант

Используя инертный газ можно предотвратить образование окислов и сделать шов высокого качества. Но работать с газовыми баллонами многие любители не решаются. Тем более, стоимость аргона достаточно высока, и аппарат в хозяйстве использоваться будет не так уж часто. На дачном участке или в гараже удобнее производить сварку без газа с подачей прямого тока. Для этого нужно приобрести порошковую или флюсовую проволоку. Газ образуется в процессе сгорания проволоки, как при использовании стандартного электрода. Образующиеся пары защищают обрабатываемую область.

Как сварить стальное изделие полуавтоматом без газа

Сначала необходимо приобрести катушку стальной проволоки с флюсом. После включается подача подача проволоки для полуавтомата. Для этого поворачивается переключатель на корпусе аппарата. Затем производится закладка флюса внутрь воронки. Необходимо следить за положением держателя, чтобы флюс попадал только в рабочую зону. Затем следует аккуратно открыть защитную заслонку, чтобы выпустить флюс. Теперь можно запустить прибор, нажав на кнопку «Пуск» и начинать водить электродом. Как только образуется электрическая дуга, мастер приступает к варению.

На полуавтомат возлагаются большие надежды. Не нужно затрачивать много времени и сил, как в случае с ручными приборами. Научиться варить может любой желающий. Но для начала придется посвятить время изучению устройства полуавтомата и техник варения. Прежде чем браться за ответственные операции, стоит попрактиковаться. Без тренировки стать сварщиком просто невозможно. Также, следует учитывать повышенный риск травматизма. Поэтому следует в первую очередь соблюдать технику безопасности.

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

Инертные газы и их смеси в качестве защитного газа (MIG) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

Активные газы и смеси (MAG) применяется для сварки сталей. Чаще всего это чистая двуокись углерода (CO2), а также в смеси с аргоном.

Рассмотрим виды и смеси защитных газов подробнее:

- Чистая двуокись углерода (CO2) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода (CO2) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва. Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

- Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном. Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

- Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Выбор проволоки

При сварке проволока является как присадкой, так и вместе с расплавленным металлом заполняет шов. Используются два вида: порошковая и сплошного сечения с очень низким содержанием углерода и высоким – кремния, устойчивая к окисляющей среде.

Диаметр варьируется от 0,13 до 6-10мм. Для применения в быту обычно берут проволоку сечением 0,6 и 0,8мм, для производства, где работают с мощными полуавтоматичными системами – свыше 1,0мм.

Для сварки нержавейки полуавтоматом без газа используют порошковую (самозащитную) проволоку. Она представляет собой тонкую стальную трубку, заполненную флюсом. При плавлении верхнего слоя, флюс освобождается, а также предохраняет сварочную зону от окисления. Образуется много шлака, которые надо удалять.

Сплошная проволока используется для проведения процесса в газовой среде и под флюсом, при этом она должна быть идентичной обрабатываемому металлу, т.е. из нержавейки. Лучше брать проволоку с немного большим содержанием легирующих элементов, из-за их выгорания при высоких температурах.

Некоторые марки сварочной проволоки:

- 0,8х20н9г7т – содержит хром, никель и марганец;

- 0,6х19н9т – высокого качества, устойчивая к коррозии;

- 0,4х19н11м3 – хром-никелевая с добавлением кремния и молибдена для стойкости к межкристаллической коррозии.

Для уменьшения образования брызг от расплавленного металла используется проволока меньшего диаметра, чем электрод. Шов получается аккуратным, но при этом увеличивается ее расход.

Некоторые аппараты снабжены кабель-шлангом, внутри которого для доставки к сварочной зоне проходят изолированно друг от друга проволока, газ, ток – так называемый сварочный рукав.

Сварка проволокой без защитного газа

Сварка без защитного газа

Сам по себе полуавтоматический сварочный процесс по технологии MIG и MAG с механической подачей проволоки в среде защитных газов позволяет получить более качественное соединение и с большей производительностью, чем при ручной сварке плавящимся электродом в специальной обмазке типа ММА. Так же, как и сварочные полуавтоматы, работающие по технологии MIG и MAG, уже давно не являются новинкой, которая доступна только лишь для профессионального применения. Теперь в специализированных магазинах можно приобрести недорогой и качественный сварочный полуавтоматический аппарат для собственных нужд.

Популярность сварочных полуавтоматов MIG и MAG объясняется простотой процесса сварки, отменным качеством сварного шва и высокой производительностью, причем все это достижимо даже при не очень больших навыках сварщика.

Но при всех своих весомых достоинствах сварочный процесс по технологии MIG и MAG требует значительных затрат для создания среды защитных газов, а это и влечет ряд существенных неудобств таких, как:

- постоянное наличие заправленного баллона с инертными или активными газами, необходимыми для процесса сварки;

- необходимость в периодической заправке газовых баллонов на специальной станции;

- отсутствие достаточной мобильности из-за наличия газового баллона и дополнительного оборудования.

И дело даже не в том, что газобаллонное оборудование достаточно громоздко, а в том, что при не очень частом применении, к примеру, для 5-10 см сварного шва в сутки, заряжать газовый баллон становиться слишком дорого и накладно.

В случае отсутствия баллона с защитным газом сварка полуавтоматом MIG или MAG без газа обычной проволокой возможна, но очень проблематична и крайне неэффективна, а полученное таким образом сварное соединение не будет отличаться прочностью. Разве что можно сделать небольшие точечные прихватки двух листов тонкой жести. А обусловлено это тем, что при больших значениях сварочного тока непростая проволока будет гореть в атмосферном воздухе и разбрызгиваться, а при слабых токах кончик проволоки просто будет прилипать к свариваемой поверхности без должного эффекта.

Но если во время сварки защитить расплавляемый металл от кислородного воздействия путем одновременной подачи сварочной проволоки и флюса в гранулах в район образования сварного шва, то можно вполне обойтись и без защитной среды в виде инертного или активного газа. Отсюда, единственным условием получения качественной сварки при отказе от использования среды защитного газа является наличие специальной проволоки с флюсом, которую можно использовать в сварочных полуавтоматах для стандартного механизма подачи, как для обычной сварочной проволоки.

Как производится сварка порошковой самозащитной проволокой без газа на сварочном полуавтомате MIG или MAG вы можете посмотреть на данном видео:

В свою очередь, при небольших объемах работ, что весьма актуально при индивидуальном использовании, на том же сварочном оборудовании MIG или MAG гораздо выгоднее применять специальную порошковую проволоку. При сварке с использованием такой специальной проволоки защита сварочной ванны осуществляется не потоками инертных или активных газов, а образуемой газообразной средой при испарении флюса, который содержится внутри полой проволочной конструкции.

Таким образом, сварочный полуавтомат проволочный без газа будет способен при работе обходиться без дополнительного газобаллонного оборудования, что сделает такой аппарат абсолютно мобильным, как инверторные аппараты ММА сварки, при этом сохранив все достоинства технологии MIG и MAG.

Применение

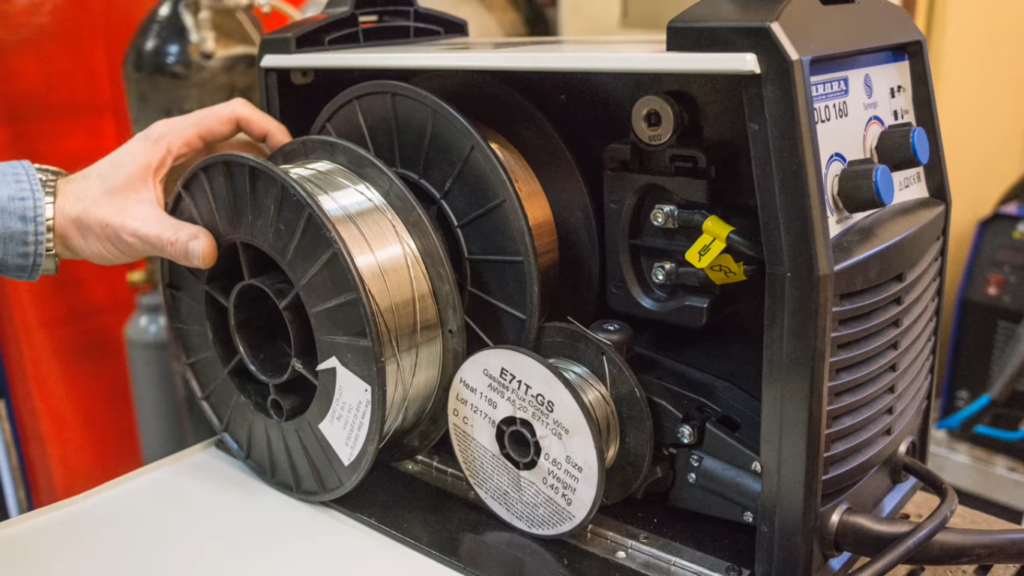

Работа сварочным полуавтоматом не составит труда, если правильно выполнить все подготовительные работы. Далее мы расскажем, как подключить полуавтомат к газовому баллону и выбрать режим сварки.

Перед началом сварки полуавтоматом необходимо провести полную регулировку всем компонентов подающего механизма. Отрегулируйте натяжение электродной проволоки, это можно сделать с помощью гайки на оси катушки с проволокой. Затем найдите прижимной ролик в подающем механизме и отрегулируйте его усилие. Наконец отрегулируйте расход сварочного газа. Для этого установите на баллон газовый редуктор.

Не забудьте установить силу сварочного тока. Мы рекомендуем задать небольшое значение силы тока и постепенно увеличивать ее в ходе работ. Так вы сможете избежать прожогов и непроваров. Чтобы подобрать оптимальную силу тока для вашей детали воспользуйтесь специальными таблицами. Их легко найти в интернете.

Газ и проволока

Как вы теперь уже знаете, полуавтоматы работают в паре с газовым баллоном. Газовый баллон соединяется с полуавтоматом с помощью специального шланга. Газ подается в сварочную зону и защищает металл от окисления, тем самым улучшая качество швов. В качестве защитного газа можно использовать аргон, углекислоту, гелий, водород и азот. А также смеси из этих газов.

Помимо газа используется металлическая проволока, выступающая в роли электрода. Проволока может быть плавящейся и неплавящейся. В первом случае проволока участвует в образовании шва, смешиваясь с основным металлом. Во втором случае проволока лишь проводить ток к сварочной зоне и плавит металл. Также существует порошковая проволока. Она представляет собой полую трубку, внутри которой находится флюс. При сварке внешняя металлическая оболочка плавится, высвобождая пары флюса, которые по своим свойствам похожи на защитный газ. По этой причине при сварке порошковой проволокой газ можно не использовать.

Но учтите, что порошковая проволока не способна в полной мере заменить защитный газ. Получаемые швы будут худшего качества, поскольку порошковая проволока просто не обладает теми же свойствами, что и газ. Данный тип проволоки используют для сварки в труднодоступных местах. Например, на высоте. Если у вас есть возможность транспортировки сварочного баллона, то лучше выбрать сварку с применением газа.

Типы и маркировка проволоки для сварки

Сварочная проволока для полуавтоматов используется как плавящийся электрод при проведении сварочных работ на полуавтомате.

Существует около 77 марок проволоки для сварки, качество и состав которых регулирует ГОСТ 2246-70. Этому стандарту полностью соответствует выпускаемая холоднотянутая проволока из низкоуглеродистой стали, легированной, а также высоколегированной стали. Сварочная проволока для полуавтоматов подразделяется по своему назначению на:

- непосредственно для сварки;

- для изготовления электродов (дополнительное обозначение Э).

Низкоуглеродистая и легированная проволоки сортируются по виду обработки поверхности на неомеднённую и омеднённую (О).

Несмотря на большое количество различных марок проволоки для сварки полуавтоматом, в производстве и строительстве широко используют для работы всего несколько. Остальные – это марки специальные, или узкопрофильные. При изготовлении к ним предъявляют особенные требования. Такая проволока предназначается для проведения сварочных работ при строительстве научных комплексов и лабораторий, объектов атомной промышленности и для других современных отраслей промышленности, которые используют высокие технологии.

В настоящее время применяются технологии, позволяющие проводить сварку полуавтоматами не только в нейтральной среде защитного газа, но и при помощи проволоки, под слоем флюса. Тип применяемой проволоки, её диаметр и марка всегда зависят от толщины и химического состава конструкций и деталей, подлежащих сварке. В связи с этим, сварочная проволока для полуавтоматов делится на три основные категории:

- низкоуглеродистая – такие марки проволоки, как Св-08АА, Св-08, Св-10ГА, Св-08ГА и Св-10Г2;

- легированная – марки проволоки Св-12ГС, Св-08ГС, Св-10ГН, Св-08Г2С, а также Св-08ГСМТ и др.;

- высоколегированная – марки Св-10Х11НВМФ, Св-12Х11НММФ, Св-Х13,Св-20Х13 и др.

Если знать маркировку, то одного взгляда на название будет достаточно, чтобы узнать её состав. Таким образом, название Св-08Г2С говорит о следующем: Аббревиатура Св обозначает, что данная проволока сварочная. Буквы и цифры, идущие следом, рассказывают о содержании составляющих элементов в той или иной проволоке. Далее, цифры 08 говорят о массе углерода в сотых долях процента, в этом случае здесь 0,08%. Г – сообщает о том, что в состав проволоки входит марганец, следующая цифра 2 говорит о двухпроцентном его содержании. Буква С указывает на кремний в составе проволоки, если далее цифр нет, то его содержание не превышает 1%.

В некоторых случаях необходимо знать дополнительную маркировку проволоки:

А – стоящая в конце маркировки, означает, что эта проволока с уменьшенным содержанием вредных веществ, вроде серы или фосфора, а две буквы (АА) говорят о том, что проволока содержит минимум вредных примесей, а сама проволока сделана из металла высокой очистки. Кроме того, внутри маркировки А показывает наличие в составе азота.

Х и Н – (хром, никель), в основном используются как легирующие добавки, в том случае, если изготавливается сварочная проволока для нержавейки.

Остальные элементы, встречающихся в маркировках:

В — вольфрам; Т — титан; Ю — алюминий; Ф — ванадий; Б — ниобий; Д — медь; М — молибден; С — кремний; Ц — цирконий.

Можно выделить несколько самых известных производителей проволоки для сварки. Это Компания ООО «Петромет», выпускающая такие популярные в нашей промышленности марки проволоки, как Св-08ГСНТи Св-08Г2С, Св-08ГНМ, Св-08ХМ и др. ООО «Свармонтажстрой», производство которого основано на ряде иностранных технологий и качество выпускаемых изделий соответствует основным международным нормам. Московский производитель ООО «Велд – Метиз».

Выбор при полуавтоматической сварке

Чтобы выяснить, какая проволока лучше для полуавтомата, надо знать, что этот вид сварочных работ считается универсальным и легко справляется с деталями различной толщины, с одинаковым качеством производится сварка цветных и черных металлов. Под конкретный вид делается аналогичная подборка присадки.

Главное — это химический состав, который узнается из маркировки проволоки, например, СВ08Г2С, опытный исполнитель сразу же определит, для какого металла следует использовать такой припой. Применяется только проволока, изготовленная согласно требованиям ГОСТ, имеющая сертификат качества и заводскую упаковку, которая предохраняет от механических повреждений.

Классификация и маркировка

Прежде чем выбрать вид присадочного компонента, следует четко понять, какие материалы буду свариваться. Существует несколько групп проволок, в составе которых присутствуют легирующие элементы.

Подобная классификация включает:

- присадки, содержащие незначительное количество углерода;

- присадочные материалы, имеющие в составе небольшое количество легирующих металлов;

- высоколегированные присадки.

Маркировка сварочной проволоки зависит, в первую очередь, от марки свариваемой стали и атмосферы, в которой будут проводиться работы.

Стальная присадочная проволока является одной из самых популярных и востребованных.

Присадочные прутки для сварки.

В соответствии с государственным стандартом в зависимости от диаметра сварочная проволока делится на:

- Диаметром от 0.3 до 1.6 миллиметров. Омедненная проволока с таким сечением применяется при сварке металлических деталей сварочным полуавтоматом в защитной атмосфере.

- Диаметром от 1.6 до 12 миллиметров. Подобный вариант присадочного материала может использоваться для создания сварочных электродов.

- Диаметром от 2 до 6 миллиметров. Такой тип проволок применяется во время сварочных работ с флюсом.

Маркировочный номер присадочного материала необходим для указания состава присадки.

В соответствии с государственным стандартом, проволочная присадка маркируется следующим образом:

- первые цифры – это диаметры в миллиметрах;

- следующие за цифрами буквы – это назначение присадки;

- дальнейший указатель показывает содержание углерода в долях процента;

- четвертый блок обозначений – это показатель легирующих компонентов;

- пятый блок несет информацию о применении присадки, например, буква Э означает для электрода, а сварочная присадка обозначается буквой О.

Рекомендации по использованию

При сварке на полуавтоматах диаметр сварочной проволоки необходимо подбирать в зависимости от толщин свариваемых заготовок. Величина скорости подачи проволоки должна определяться параметрами сварки, которые устанавливаются на аппарате. Нормальный процесс обеспечивается правильно выбранной полярностью. В основном сварка происходит на обратной полярности, когда горелка подключена к плюсовой клемме, а корпус аппарата к минусовой. Некоторые виды проволоки, например порошковая стальная, используются на прямой полярности.

Проволока для сварки титана

Для сварки титана используется холоднотянутая проволока из листового металла. Состав должен быть максимально приближен к составу основного материала. Чаще всего это присадочная порошковая проволока марки ППТ-1 и ППТ-3. Сама технология сварки титана подразумевает использование аргонодуговой сварки и неплавящегося вольфрамового электрода. Расход проволоки составляет 1,2 – 1,5 м на каждый погонный метр шва.