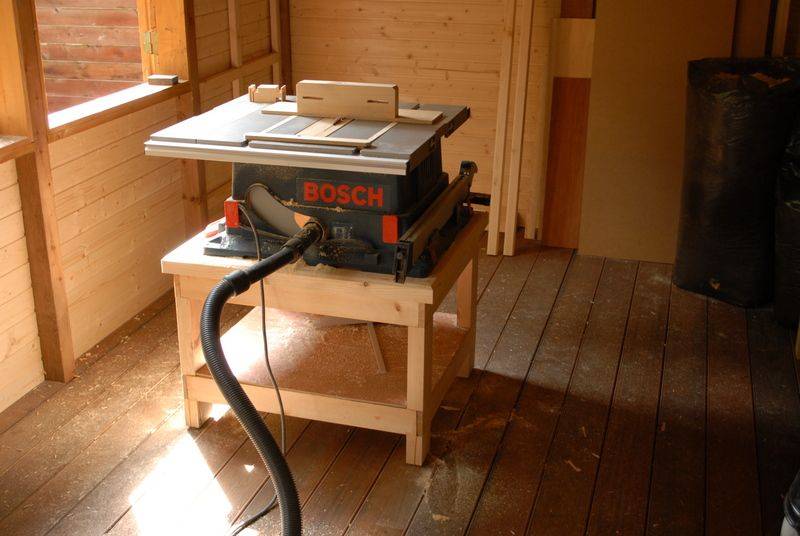

Второй вариант стола для циркулярки. Фото технологии изготовления

Стол-пила своими руками делается из досок, как наиболее доступного материала, довольно часто. Для изготовления данного стола потребуются:

фанерный лист (толщина 20 мм и выше);

доски 50 на 100 мм;

бруски 50 на 50 мм;

несколько саморезов;

деревянный клей;

один из видов древесного лака.

Из фанерного листа лобзиком выпиливается заготовка с отверстием — столешница, в которой разместится пила. При разметке отверстия ориентируются на размеры подошвы пилы. Из досок делают ребра жесткости, которые будут крепиться к столешнице саморезами. В процессе крепления доски стягиваются с помощью струбцин. На переднем ребре жесткости позже устанавливается пусковая кнопка. Для изготовления ножек служат доски длиной около метра. Их крепят снаружи к ребрам жесткости болтами.

2

Варианты устройства – особенности и подготовка

Следует продумать все нюансы изготовления самодельного изделия. Чертежи облегчают рабочий процесс. Сначала определяются с размерами столешницы. Отверстие под дисковую пилу должно точно соответствовать инструменту. Оно зависит от ее диаметра, поэтому сказать, какое требуется, невозможно.

Размеры столешницы выбирают, учитывая собственные пожелания и габариты заготовок для обработки. Когда они полностью укладываются на плоскость, распилы получаются более точные и ровные. Вместе с тем слишком большие размеры неудобны – загромождается помещение. Мастера иногда делают складные столы, которые в нерабочем состоянии занимают немного места. Некоторым необходимо изготовлять маленькие детали, соответственных размеров требуется станок.

Если хозяин хочет, чтобы под рукой всегда находились необходимые инструменты, наиболее удобное место расположения – столешница. Для этой цели размеры значительно увеличивают, подойдет 1,2×1,2 м.

Собираем стол своими руками

Сборку инструмента можно условно поделить на работу с несколькими её частями. К основным её составляющие относят каркас, боковые расширения, боковые упоры, прижимные пластины и основание-платформа для пилы.

Рассмотрим каждую часть по порядку важности

Каркас

Каркас изделия лучше всего изготавливать из металлического профиля (алюминия либо стали), а его сечение обычно выбирают из существующего ассортимента в магазине. Размеры каркаса, как основополагающие для стола, обуславливаются свободным пространством вокруг, габаритами режущего элемента и разновидности изделия (не перемещаемый или мобильный).

Читать также: Переаттестация газовых баллонов для пневматики

В соответствии с габаритами рассматриваемой вами пилы, в конструкции каркаса откладывают уровень нижней линии потенциального пропила и возможность изменения положения пилы на станине.

Добавьте опоры расширений

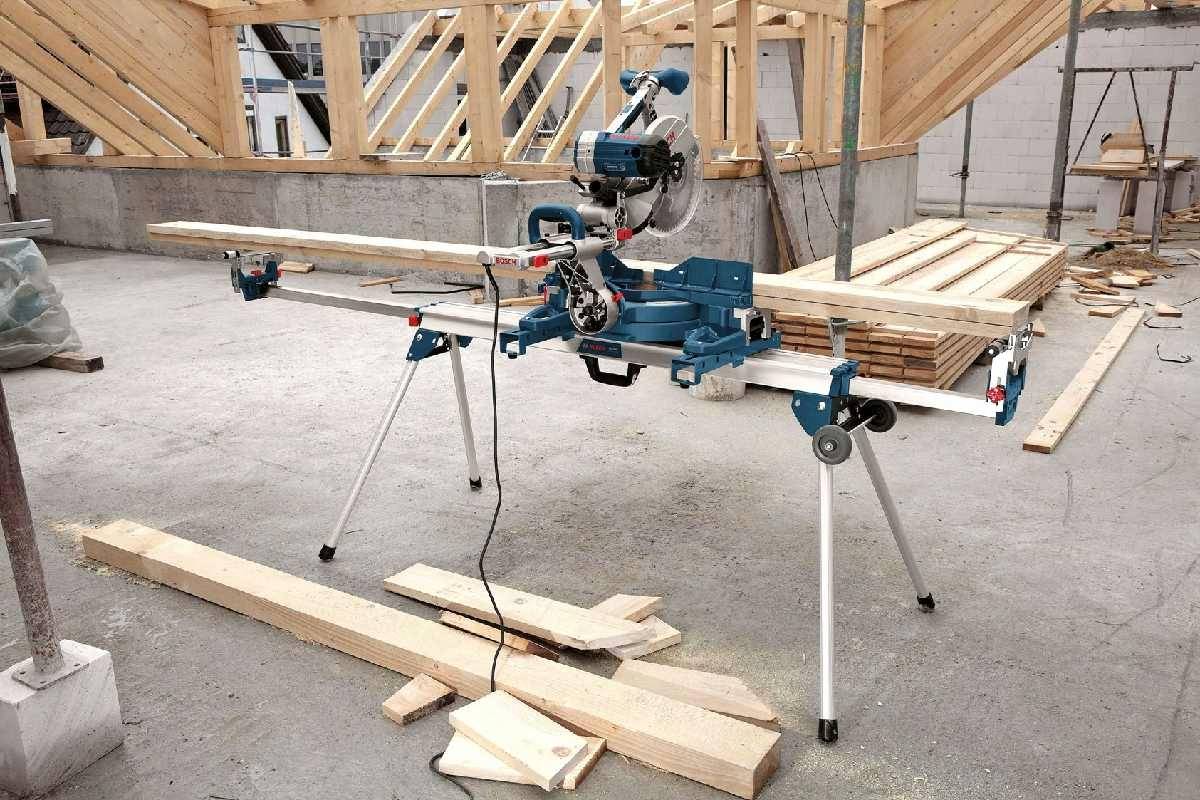

1. Для опор расширений D выпилите четыре заготовки размерами 152 x 508 мм. Чтобы определить их окончательную ширину, поставьте торцовочную пилу на верхнюю панель А. Положите длинное правило из прямой доски на столик пилы и ручки-опоры В, чтобы его концы выходили за края платформы. Измерьте расстояние от правила до нижней стороны нижней панели. Опилите заготовки опор D до этой ширины и сохраните обрезки.

Читать также: Напряжение 12 вольт постоянного тока

2. Для разметки на опорах расширений D центров отверстий, в которые вставляются концы труб (рис. 1), отметьте на одном торце нижней панели А центры проемов между трубными направляющими С. Проведите центральные линии для внешнего проема спереди, а для внутреннего проема — сзади.

Выровняйте торцы опоры D с нижней панелью А и перенесите центральные метки проемов для труб.

Поверните опору на 90°. Отметьте на ее торце положение нижней стороны верхней панели А.

Теперь, прижав опору расширения D кромкой к нижней панели, продлите указанные центральные линии проемов (фото С). Переверните опору, чтобы прижать ее к обеим панелям и правилу, и линией отметьте на ней положение низа верхней панели (фото D). Эта линия определяет верхний край отверстий для труб, чтобы верх опор располагался на одном уровне с поверхностью стола торцовочной пилы. С помощью угольника разметьте перекрестья, проведя линии от сделанных на опоре меток. Перенесите эти метки и проведите линии на остальных опорах расширений.

Выровняйте сверло Форстнера по линиям разметки на опоре D. Просверлите отверстия диаметром 25 мм во внешних опорах и 28 мм во внутренних опорах.

3. В двух крайних опорах расширений D сделайте сверлом Форстнера по разметке отверстия диаметром 25 мм (фото Е). Пометьте эти детали как внешние. Вставьте в патрон сверло диаметром 28 мм и установите упор так, чтобы выровнять режущий ободок сверла с линией верха отверстий. Сделайте отверстия в двух оставшихся опорах

(Большие отверстия позволят опорам расширений легко скользить по трубам.) Обратите внимание: расстояние между центрами отверстий должно быть одинаковым на всех опорах. При установке опор на трубы с обеих сторон платформы (рис

1) потребуется развернуть концами одну пару опор.

Просверлив монтажные отверстия через кромки двух внешних опор D и сквозь стальные трубы, вверните шурупы.

4. Отфрезеруйте 6-миллиметровые скругления на краях отверстий внутренних опор D (рис. 1). Проверьте, как вставляются трубы в отверстия внешних опор. С помощью круглого напильника или шлифовальной насадки для электродрели расширьте отверстия, если требуется, чтобы концы труб плотно входили в них. Для сохранения правильного положения опор не касайтесь напильником или наждачной бумагой верхнего края отверстий. Вставьте трубы, выровняйте их торцы заподлицо с внешней стороной внешних опор, просверлите монтажные отверстия для фиксации труб и вверните шурупы (рис. 2, фото F).

5. Выпилите откидные упоры Е и просверлите в них 8-миллиметровые отверстия (рис. 1).

6. Для крепления откидных упоров к внешним опорам расширений D отметьте центр на внутренней стороне каждого упора (рис. 2)

Обратите внимание на разное положение отверстий в правом и левом упорах — они должны находиться у передней стороны столика-платформы. Сделав цековки и просверлив отверстия, вставьте в них фланцевые гайки М6

Читать также: Какова цвета фазы провода сип

Скорость диска и безопасность

Не обеспечив высоких оборотов зубчатого диска, невозможно гарантировать качество распила. Однако для самодельного оборудования, эксплуатируемого в условиях домашней мастерской, не менее важным является безопасность во время работы.

Нужно предусмотреть защитные устройства, которыми традиционно оборудуются промышленные образцы. Мнение, что дома без такой защиты можно вполне обойтись, не выдерживает критики.

Правила ТБ «пишутся кровью». Достаточно одного неловкого движения, чтобы попасть на стол хирурга

Поэтому безопасности стоит уделить самое пристальное внимание

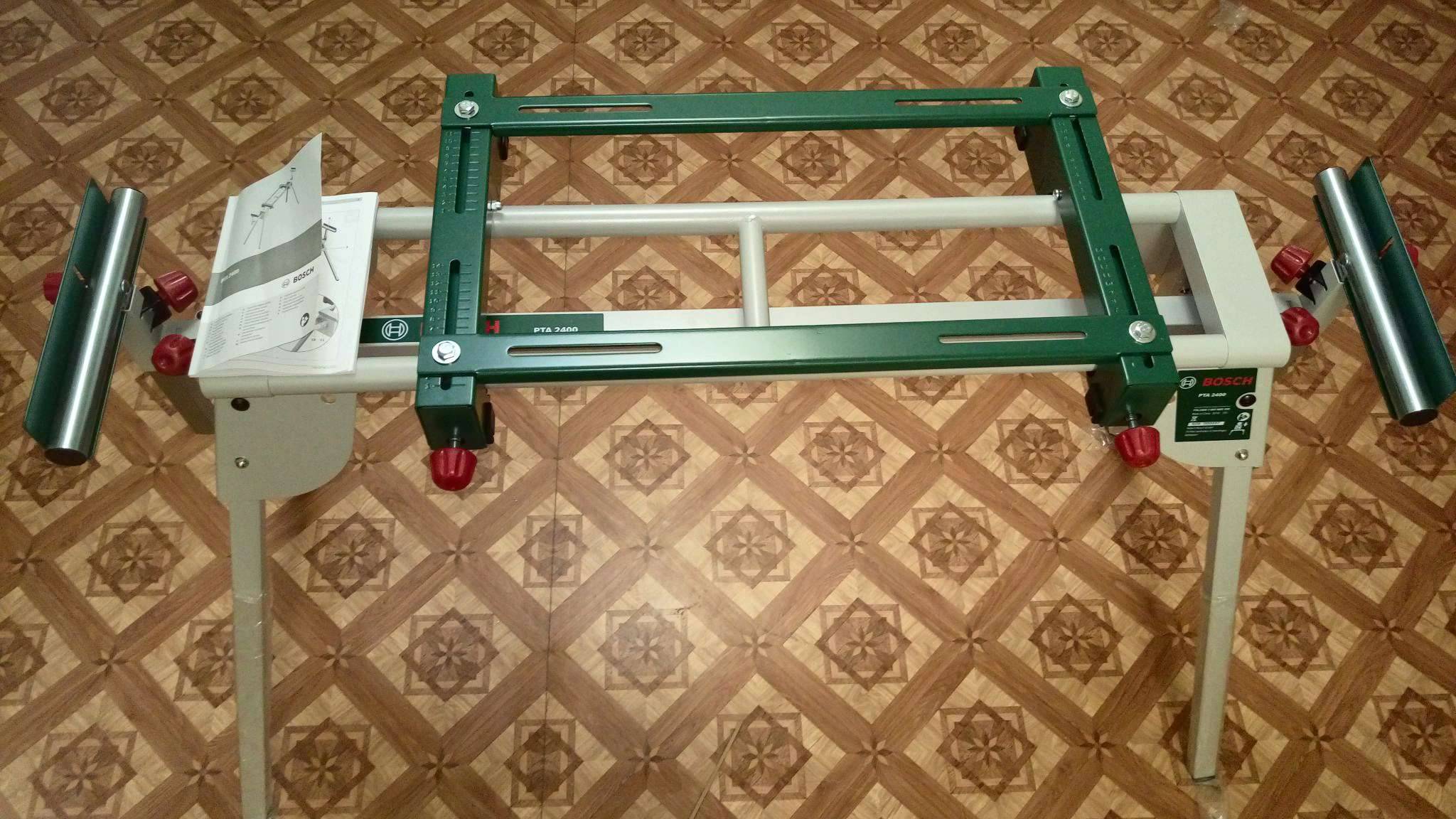

Требования к распиловочной станине

В комплекте некоторых моделей и брендов есть станина заводского изготовления для фиксации пилы в стационарном варианте. Это приспособления с небольшой площадью рабочего стола, на котором проблемно ровно разместить и направить по параллельному упору заготовку длиннее 1 м, особенно тяжелую. Поэтому часто мастера для своих небольших мастерских изготавливают такие столы сами.

Требования к конструкциям просты.

- Вся конструкция должна быть достаточно прочной, особенно уголки или брус, на которых закреплена сама циркулярка и их крепление.

- Высота стола должна соответствовать росту мастера. Работать нужно, не сгибаясь вниз и не дотягиваясь к слишком высокой платформе. Средняя высота – 65-75 см. Иногда изготавливается низкие конструкции, которые затем ставят на верстак подходящий высоты.

- Рабочий стол (платформа) должен иметь достаточную площадь опоры под заготовки, с которыми в основном предстоит работа. Например, для нарезки бруса рамных переплетов или ножек мебели достаточно длины стола до 70 см -100см при ширине от 50 см до 100 см. Чем шире стол, тем более широкие заготовки (доски, листы) на нем можно распускать без перевеса за край стола. Предусматривается и площадь для крепления на рабочем столе параллельного упора (упорной планки).

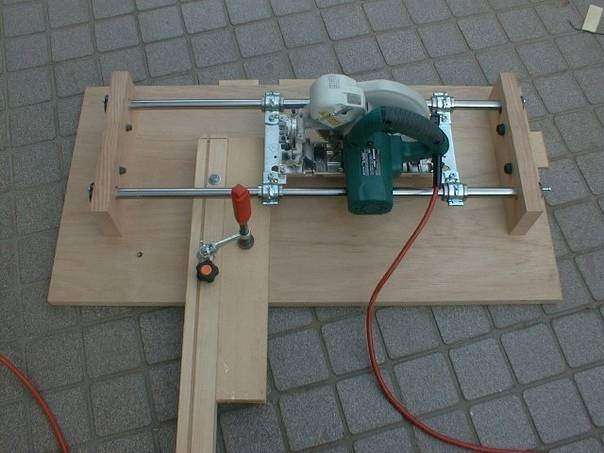

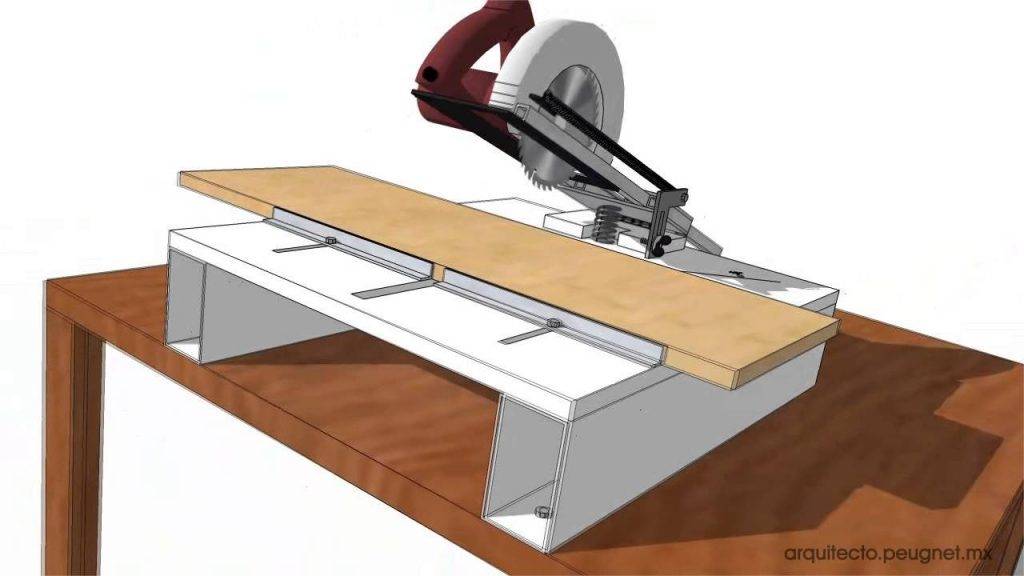

Как сделать подвижную каретку для циркулярки своими руками

Самый простой вариант салазок показан на следующем видео:

Пошаговая инструкция изготовления

Изготовление подобных простых вариантов проводится по следующей последовательности.

Расчет размеров

Они должны соответствовать размеру рабочего стола, с учетом размеров заготовок, которые будут пилиться. Для маленьких заготовок требуется небольшая площадь, и наоборот. На приведенном видео, салазки значительно шире рабочего стола, используются дополнительные опоры.

Выбор материала

Используется материал, который есть под рукой, либо в продаже по доступной цене.

Далее:

- Разметка листа для рабочего стола.

- Распиловка материала на подвижный стол электролобзиком, ручной или электропилой, УШМ и т.д.

- Замер направляющих брусков (уголков, профиля) на продольные и задний поперечный упоры.

- Распиловка направляющих по длине.

- Сборка. При этом главное, чтобы направляющие с обеих сторон были строго параллельно диску. Для этого выдерживается следующий порядок: Прикручивается одна направляющая, салазки ставят на место. Вторая направляющая прикручивается по фактическому расположению ползунка. Затем выполняется пропил рабочего стола салазок под диск самим пильным диском по дереву. При этом салазки просто передвигают навстречу работающему диску. Если стол из металла, его прорезают диском по металлу по разметке.

- Установка заднего упорного бруска.

В варианте, показанном на видео, в качестве регулятора ширины пропила используется боковой упор – простой П-образный металлический профиль на струбцине.

На фото боковые направляющие выполнены другим способом.

Здесь они не прикреплены с боков неподвижного стола, а расположены снизу. На дне салазок прикреплены ползунки, на неподвижном рабочем столе под ползунки имеются пазы.

Такой вариант меньше склонен к перекосу и заклиниванию.

Самодельные салазки с заводскими линейными направляющими, имеющие подшипники скольжения, такого недостатка лишены совсем. Их устанавливают сбоку неподвижного стола, на специальной станине. Подвижный рабочий стол может проходить как сверху неподвижного, так и на одном уровне, как на станках заводского изготовления. При этом расстояние от подвижного стола до пильного диска должно быть минимальным.

Необходимые материалы и инструменты

Для изготовления простейших салазок, типа показанных на видео, требуется:

Листовой материал. Рабочий стол может быть выполнен из разных материалов:

- фанера толщиной от 10 мм и выше;

- алюминий толщиной от 5-10 мм;

- черный металл толщиной от 3-5 мм (чем больше площадь, тем толще, чтобы не гнулся), но это тяжелый материал;

- любые другие негибкие и не хрупкие, достаточно прочные материалы (текстолит, стеклотекстолит, пластики с подходящими свойствами, ОСБ и т.д.);

- брусок для фиксации заготовки сверху стола;

- упор для ограничения ширины заготовки (уголок на струбцине, брусок на саморезах и т.д.).

Направляющие могут быть выполнены из разных материалов: бруски из сухой твердой древесины, мебельного ДСП, металлические уголки, специальный профиль для направляющих заводского изготовления, в том числе и с подшипниками.

Инструмент для изготовления применяется разный, в зависимости от наличия его у мастера и материала. Например, пилить материал можно ручной ножовкой, пилкой по металлу, отрезным диском УШМ, дисковой электропилой, сабельной пилой, электролобзиком.

Закрутить саморезы можно шуруповертом, электродрелью с регулятором оборотов, ручной отверткой и т.д.

В принципе, конструкция довольная простая и не требует каких либо чересчур подробных пошаговых инструкций.

Собираем стол своими руками

Сборку инструмента можно условно поделить на работу с несколькими её частями. К основным её составляющие относят каркас, боковые расширения, боковые упоры, прижимные пластины и основание-платформа для пилы.

Рассмотрим каждую часть по порядку важности

Столешница

Для изготовления столешницы понадобятся стяжки (ваймы) или струбцины с большим вылетом. Столешницу склеивают из планок шириной 70-90 мм (обычно разрезают вдоль обрезные доски), установленных на ребро. Рекомендуется предварительно обстрогать планки (отфуговать), чтобы склейка получилась максимально плотной, прочной и аккуратной.

Поскольку используются доски толщиной 50 мм, после острожки они будут немного тоньше — 46-48 мм. Для набора щита шириной 600 мм понадобится около 13 планок. Это немало, но прочная и неподвижная крышка не может быть создана из тонких досок.

Важно! Не следует для столешницы использовать фанеру. В сети немало рекомендаций склеить вдвое толстые фанерные листы

Такая столешница будет расслаиваться, царапать заготовки, у мастера постоянно будут занозы. Крышка из дощатого щита — оптимальный вариант.

Боковые (широкие) стороны планок покрывают клеевым слоем, прижимают друг к другу и стягивают ваймами или струбцинами. В идеале, после высыхания поверхности щитов следует обработать на стационарных строгальном и рейсмусном станках. Если такой возможности не имеется, поверхности строгают электрическим или ручным рубанком и обрабатывают шлифмашинкой. Необходимо стремиться к созданию максимально ровной плоскости.

Склеивать сразу широкий щит 600 мм не рекомендуется, правильнее изготовить две половинки по 300 мм и соединить их с технологическим зазором, позволяющим распиливать длинные детали прямо на столе. Соединяют щиты с помощью двух или трех планок, прикрепленных снизу крышки на шурупы. Толщина соединительных элементов должна обеспечивать неподвижность половинок, которая усиливается также при установке крышки на опоры (поперечины ножек).

Основание

Для изготовления основания создается рама из толстых планок.

Иногда используют брус, полагая, что он значительно прочнее и надежнее.

Это ошибочная точка зрения, поскольку массив дерева склонен к короблению и растрескиванию.

Чем толще деталь, тем сильнее в ней внутренние напряжения и выше вероятность деформации. Для увеличения толщины рекомендуется использовать пачку, склеенную из двух или более досок, которые стабилизируют друг друга и компенсируют возможные изменения формы.

Для сборки понадобится нарезать 4 детали для ножек, 4 детали для верхних и нижних поперечин. Из них собирают 2 рамные конструкции. Соединение элементов проще всего выполнять вполдерева, когда на определенном участке одной детали снимается слой на половину толщины, и такое же действие выполняется на другой детали. Затем на полученные углубления наносится слой клея, детали соединяются, проверяется соблюдение прямого угла и выполняется стяжка струбцинами.

Подобным образом собирают 2 рамные конструкции, которые затем соединяют царгами. Они представляют собой две планки шириной не менее 100 мм. Соединять их с ножками можно как вполдерева, так и внакладку с помощью болтовых соединений. Основная задача — выдержать прямые углы и обеспечить параллельность всех деталей.

Технология создания столярного верстака своими руками: чертежи, размеры и порядок действий

Самым удобным вариантом для частного дома или гаража является конструкция с откидной крышкой. В отличие от складного стола-верстака его рабочая поверхность поворачивается, а не раскладывается. Этот вариант конструкции имеет совершенно иное строение, хотя он не менее функционален и компактен.

Чертеж деревянного столярного верстака с размерами

Мобильность достигается за счет наличия колесиков, установленных на днище. Чтобы предотвратить произвольное перемещение конструкции, желательно использовать ролики с функцией блокировки. В крайнем случае можно установить под колесики клин, однако этот вариант не так удобен и практичен.

Справа в конструкции установлены ящики выдвижного типа для удобного хранения мелких предметов. Если столом будет пользоваться мастер-левша, их следует расположить с другой стороны, чтобы все необходимое было под рукой. Кроме этого, верстак оснащен специальным держателем. Он изготавливается из перфорированной фанеры и монтируется на задней части тумбы. Таким образом, появляется возможность с максимальной выгодой использовать поверхность верстака и организовать дополнительное место для хранения мелких инструментов для столярки.

Слева или справа (для левшей) в конструкции находится открытый отсек. Он подходит для размещения узкого высокого оборудования, например, сверлильного станка. Благодаря ролику, установленному на краю столешницы, значительно упрощается процесс обработки длинных пиломатериалов, а за счет розетки на несколько гнезд можно одновременно подключать к сети несколько инструментов.

Необходимые материалы

При изготовлении стола для циркулярной пилы своими руками вам понадобятся навыки работы с деревом и следующий инструмент:

- Ручная циркулярная пила;

- Лист фанеры толщиной не менее 20 мм;

- Доска 50х100 мм;

- Брусок 50х50 мм для ножек;

- Дрель, шуруповерт, электролобзик, ручной фрезер;

- Клей для дерева, саморезы;

- Лак для дерева;

- Струбцины;

- Линейка и карандаш.

Размеры стола во многом зависят от длины обрабатываемых материалов – срез получается значительно точнее и ровнее, когда вся заготовка опирается на плоскость стола. Вместе с тем, излишне большой размер стола загромождает рабочее пространство, поэтому необходимо найти золотую середину. Высоту стола лучше выбирать индивидуально, в зависимости от роста.

Сборка каркаса с ножками

Основание или каркас стола собирается из набора поперечных и продольных деревянных брусьев, которые крепятся с нижней части его крышки, увеличивая жёсткость всей конструкции в целом. Для этого вполне достаточно четырех брусков сечением 50х50 мм, размещаемых с отступом от края стола порядка 7-9 см.

Они фиксируются на нижней части крышки подходящими по размеру саморезами с шагом примерно 23-25 см. С её лицевой стороны элементы крепления утапливаются в материале, полностью скрывающем их шляпки.

Сделать каркас прочнее можно за счёт предварительной обработки сочленяемой поверхности брусков слоем столярного клея, производимой непосредственно перед их креплением. После соединения промазанных клеем заготовок последние надёжно фиксируется струбцинами, снимаемыми сразу же после высыхания клеящего состава. Ножки конструкции могут быть изготовлены из брусков того же сечения, что и заготовки для каркаса (50х50 мм).

Конструкция стола должна прочной и жесткой

Форма ножек выбирается исходя из того, чтобы они обеспечивали максимальную площадь опоры каркасной части основания и имели форму, сужающуюся в сторону полового настила. На одной из таких ножек впоследствии размещаются элементы управления включением и выключением дисковой пилы, дублирующие расположенные на её корпусе кнопки.

Дополнительно повысить жёсткость и устойчивость всей конструкции вам удастся с помощью комплекта стальных уголков, монтируемых в зоне её стыковых сочленений. Для их закрепления рекомендуется применять стандартные болты с шайбами, которые желательно установить шляпками наружу.

Как рассчитать размеры верстака в гараж: рекомендуемые габариты

Размеры конструкции подбираются индивидуально в зависимости от предпочтений владельца, а также с учетом предполагаемых видов работ. Ширина типовых конструкций находится в пределах 0,7-1,2 м, а длина составляет от 1,5 до 2 м. Верстаки бывают одноместными и двухместными. Различия между этими конструкциями заключаются в длине и количестве тумбочек с выдвижными ящиками. Если рабочий стол будет одноместным, в этом случае оптимальные габариты столешницы будут составлять 0,8х0,8х1,5 м. В двухместных конструкциях длина увеличена до 2,8 м.

Чертеж простого столярного верстака с размерами для гаража

Высоту столярного верстака подбирают с учетом роста мастера, который будет за ним работать. Обычно этот показатель варьируется в диапазоне от 85 до 95 см. Проверить правильность расчетов достаточно просто. Если, стоя у стола, мастер может свободно упереться ладонями в его крышку, значит, высота подобрана верно

Очень важно не ошибиться с этим показателем, поскольку частые вытягивания и сгибания вредны для спины человека и могут привести к быстрому утомлению

То же самое касается и металлических конструкций, которые могут использоваться еще и для слесарных работ. В любом случае рабочий стол должен быть устойчивым и очень прочным. Минимальная толщина крышки равна 5 см. В качестве обивки применяется текстолит или линолеум, которые защитят столешницу от повреждений. В слесарных верстаках деревянная поверхность рабочего места закрывается стальной крышкой. Минимальная толщина этого покрытия – 5 мм.

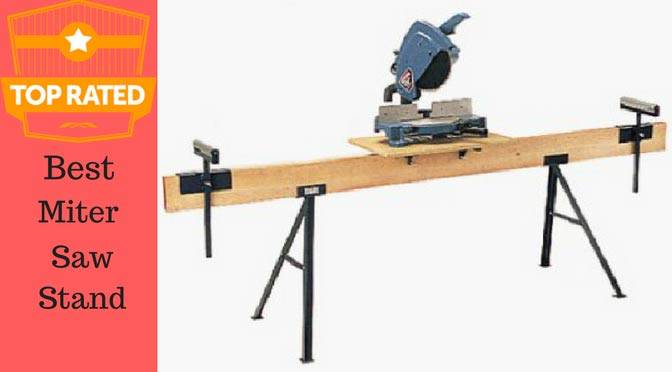

Конструкция станины для пилы

Стусло для циркулярной пилы.

Прежде чем продумать конструкцию будущего станка, необходимо рассчитать нагрузку, которая будет приходиться на него. Потому что главное в подобной станине – это устойчивость и надежность. Для мощных промышленных пил основанием служит усиленная стальная сварная конструкция. Но для домашней мастерской такой агрегат не нужен.Если вы только собираетесь собрать собственный деревообрабатывающий станок, то вам стоит учесть основные параметры самого инструмента. Ведь пилы бывают разными, а, соответственно, разной должна быть и конструкция стола.

Прежде всего, необходимо учесть мощность инструмента. Обычно для домашней мастерской выбирают агрегат, чьи параметры не превышают значения в 800 Вт. Но, например, при строительстве дома или дачи распиливать приходится достаточно большой объем древесины. При этом и мощность циркулярной пилы должна быть больше. Но специалисты не рекомендуют приобретать пилы, чьи характеристики выше, чем 1200 Вт. Установка такого инструмента в частной мастерской ничем не оправдана. А работа на нем только увеличит расходы на электроэнергию.

Помните: чем выше производительность вашего станка, тем устойчивее должно быть основание для него. Для профессиональных циркулярных пил обычно монтируют основание, собранное из металлического профиля. Иногда такие станины даже вмуровывают в пол. Потому что вибрация станка может привести к возникновению опасных для жизни и здоровья ситуаций.

Нюансы, которые необходимо учесть

Конструкция циркулярной пилы.

2-ой параметр для выбора пилы – это глубина предполагаемого пропила. От него зависит толщина пиломатериала, обрабатываемого на вашем станке. Этот параметр профессиональных и полупрофессиональных модели колеблется от 4 до 7 см. Для распиливания досок и даже достаточно толстой фанеры этого хватит. Но вот бревна обрабатывать на таком станке будет уже неудобно.Кроме того, стоит учитывать, что данная характеристика у пилы, своими руками встроенной в станину, уменьшается. Глубина пропила становится меньше примерно на 1 см. Но этот можно изменить, если предусмотреть в конструкции стола возможность поднимать или опускать диск.

При выборе инструмента необходимо учитывать частоту его вращения. Если циркулярная пила нужна вам для заготовки строительного материала, то этот параметр может быть ниже. Когда нужен ровный и чистый срез, частота вращения должна быть достаточно высокой. Это необходимо, например, для изготовления мебели. Но и в такой ситуации есть свои нюансы. Для обработки пластиковых материалов такая пила не подойдет. Из-за слишком высоких оборотов инструмента диск нагревается, а пластик – плавится. Поэтому стоит выбрать агрегат, чья частота вращения не превышает 4000 об/мин., в таком случае стол для циркулярной пилы можно собрать из дерева. Вибрация у подобного станка незначительная и дополнительное усиление станины не требуется.

Последнее, что нужно предусмотреть при самостоятельном изготовлении деревообрабатывающего станка, это месторасположение кнопок и других элементов управления. При сборке циркулярной пилы своими руками помните, что доступ к управлению должен быть безопасным. Особенно актуально это правило в том случае, если инструмент устанавливается снизу столешницы. В таком случае панель с выключателями разумнее установить с внешней стороны станка. Или предусмотреть поднимающуюся столешницу. Такая конструкция поможет и в обслуживании агрегата.После того как вы учли все мелочи и нюансы, можно приступать непосредственно к изготовлению стола.

Процесс сбора стола для дисковой пилы

Сначала подгоняют основание под оптимальные размеры. Деревянную столешницу обрабатывают и оставляют на сутки пропитаться антисептическим составом. Металлическое основание шлифуется по краям, чтобы не было зазубрин.

Антисептик для дерева — это современный строительный материал, защищающий древесину любых пород в конструкциях.

Электрической пилы

Процесс сбора стола для электрической пилы:

- Сначала готовят брусья, которые подравниваются с использованием рубанка. Из них собирают прочный каркас. На каждой стороне основания должны быть высверлены отверстия диаметром в 5 мм.

- В царгах также делают отверстия аналогичного диаметра.

- На столешницу устанавливают ножки и царги. Чтобы обеспечить фиксацию, рекомендуется взять струбцины. Они помогут зафиксировать ножки на время высыхания клея. Их дополнительно фиксируют металлическими уголками, стягивают саморезами.

- Крепление пилы болтами М4. Процесс выполняют с обратной стороны.

- Для изготовления параллельного упора от фанеры отпиливают две полосы. Их ширина должна быть аналогична ширине столешницы. Средний размер – 10 см. Углы обязательно закругляют и шлифуют.

Ключевым свойством созданного стола должно быть удобство.

Важно! При установке электрической пилы нужно сделать фиксацию пусковой кнопки. Для этого подойдет проволока, которую продевают в отверстие ручки и скручивают в нужном положении

Для этого подойдет проволока, которую продевают в отверстие ручки и скручивают в нужном положении.

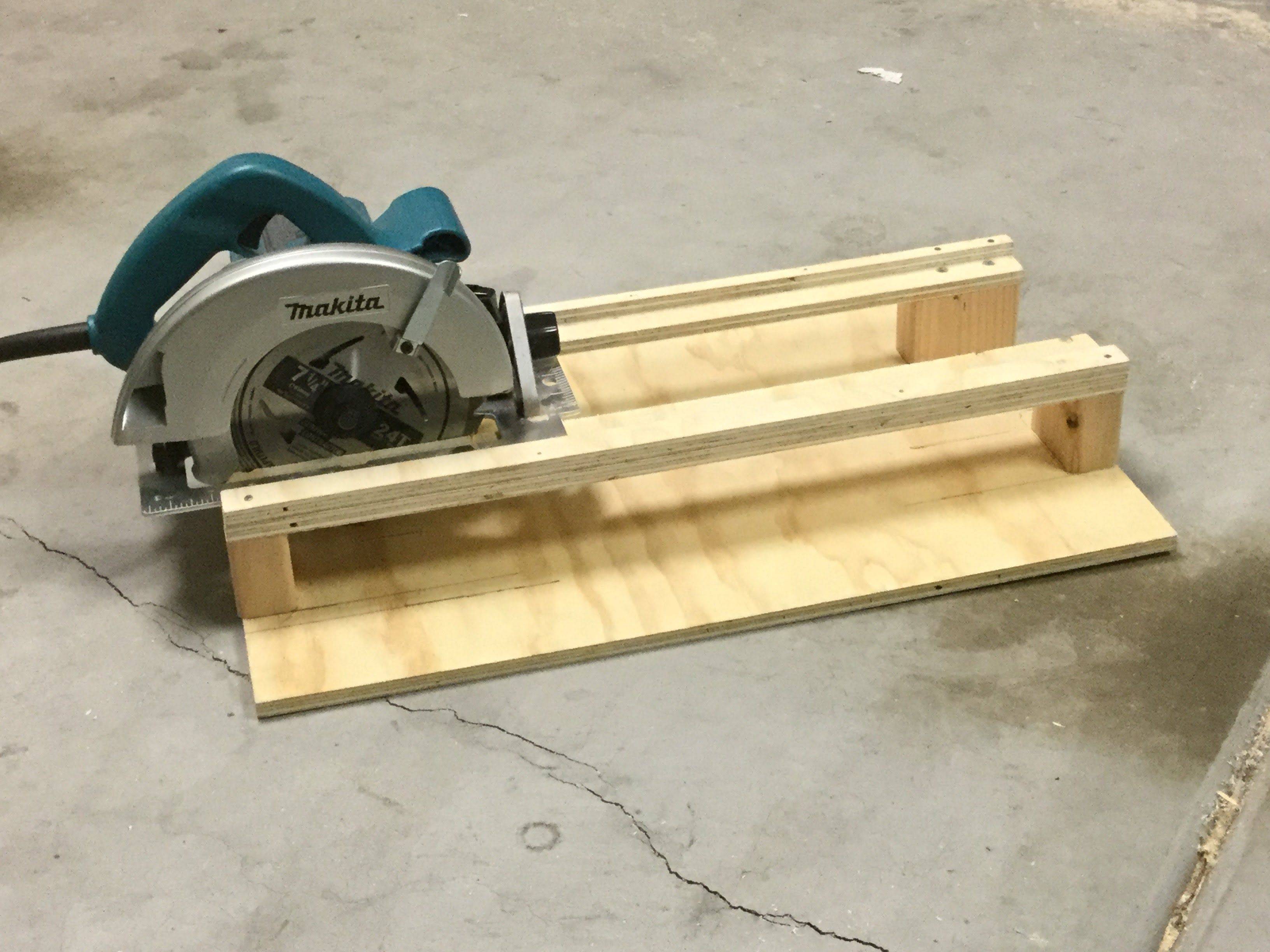

Ручной пилы

Для ручной пилы потребуется лист фанеры в 20 мм. Заготовку столешницы делают согласно выбранному размеру. Разметка делается карандашом, распил выполняют электрическим лобзиком. В конце выполняют фрезерование кромки. Заготовка обязательно зашкуривается наждачной бумагой.

Следует позаботиться о его устойчивости. Недопустимо никаких расшатываний, иначе это негативно отразится на безопасности.

Последующая технология сборки:

- Заголовка переворачивается, с нижней стороны делается разметка для ручной пилы. К основанию нужно приложить пилу без диска, сделать разметку габаритов подошвы.

- При помощи ручного фрезера выполняют углубление в 10 мм.

- Далее примеряется пила, выполняется корректировка разметки.

- С нижней стороны делают разметку, которая предназначена для ребер жесткости. Для них готовят заготовки из доски размером 50х100 мм. Оптимальное расположение – до 10 см от края стола.

- Продольные ребра жесткости распиливают, крепят к столешнице при помощи столярного клея. Для фиксации применяют струбцины. По аналогичному принципу крепят боковые ребра жесткости из брусьев.

- После высыхания клея в ребрах жесткости просверливают отверстия, стягивают их саморезами.

- Для ножек стола используют доски размером 50х100мм. Средняя оптимальная высота до 110 см. Ножки крепятся с внешней стороны ребер жесткости на крепкие болты. Для улучшения устойчивости можно использовать стяжки из брусьев размером в 50х50 мм.

У столешницы должна получиться максимально ровная поверхность. Тогда сократится вероятность получения травмы при работе.

Ручная дисковая пила устанавливается в готовый паз с нижней стороны, подошва фиксируется болтами. В прорезь вставляется зубчатый диск. Следуя технологии и выполняя все этапы, можно сделать самодельный стол с минимальными затратами под свой рост.

Регулярно проверяйте положение стола и его крепость. Конструкция должна быть устойчивой, без расшатывания.

Требования по безопасности

Одной из часто встречающихся причин травматизма при использовании циркулярной пилы считается захламлённость рабочего места

Кроме того, немаловажно наблюдать за стабильностью, крепостью абсолютно всех компонентов системы, а при разбалансировке — использовать мероприятия к устранению трудностей.

Перед подключением пилы необходимо удостовериться, что она хорошо зафиксирована. При потребности — подтянуть саморезы/болты.

Категорически запрещается придерживать материал близко к месту распила! Это опасно отскакиванием сучков, стружки в глаза или на открытые части тела

Непременно нужно надевать очки перед работой и одежду с рукавами.

Самостоятельное изготовление стола под пилу — не такая уже непростая задача, как может показаться. В случае если под рукой имеется хороший материал, его характеристики выбраны верно, а мощность прибора колеблется от 500 до 1000 Вт, вышеописанная инструкция будет основой работы.

Не нужно выпускать из виду, что на любом этапе производства стола следует контролировать точность собственных операций. По-другому, при появлении отклонений в размерах или деформации ножек при стяжке рёбер возобновить стабильность будет весьма трудно. Тем не менее производство стола для циркулярки собственными руками — абсолютно реальная задача на несколько часов.

Второй вариант стола для циркулярки. Фото технологии изготовления

Стол-пила своими руками делается из досок, как наиболее доступного материала, довольно часто. Для изготовления данного стола потребуются:

фанерный лист (толщина 20 мм и выше);

доски 50 на 100 мм;

бруски 50 на 50 мм;

несколько саморезов;

деревянный клей;

один из видов древесного лака.

Из фанерного листа лобзиком выпиливается заготовка с отверстием — столешница, в которой разместится пила. При разметке отверстия ориентируются на размеры подошвы пилы. Из досок делают ребра жесткости, которые будут крепиться к столешнице саморезами. В процессе крепления доски стягиваются с помощью струбцин. На переднем ребре жесткости позже устанавливается пусковая кнопка. Для изготовления ножек служат доски длиной около метра. Их крепят снаружи к ребрам жесткости болтами.

2

Варианты устройства – особенности и подготовка

Следует продумать все нюансы изготовления самодельного изделия. Чертежи облегчают рабочий процесс. Сначала определяются с размерами столешницы. Отверстие под дисковую пилу должно точно соответствовать инструменту. Оно зависит от ее диаметра, поэтому сказать, какое требуется, невозможно.

Размеры столешницы выбирают, учитывая собственные пожелания и габариты заготовок для обработки. Когда они полностью укладываются на плоскость, распилы получаются более точные и ровные. Вместе с тем слишком большие размеры неудобны – загромождается помещение. Мастера иногда делают складные столы, которые в нерабочем состоянии занимают немного места. Некоторым необходимо изготовлять маленькие детали, соответственных размеров требуется станок.

Если хозяин хочет, чтобы под рукой всегда находились необходимые инструменты, наиболее удобное место расположения – столешница. Для этой цели размеры значительно увеличивают, подойдет 1,2×1,2 м.