2 Основные типы оборудования и виды аппаратов для ручной резки

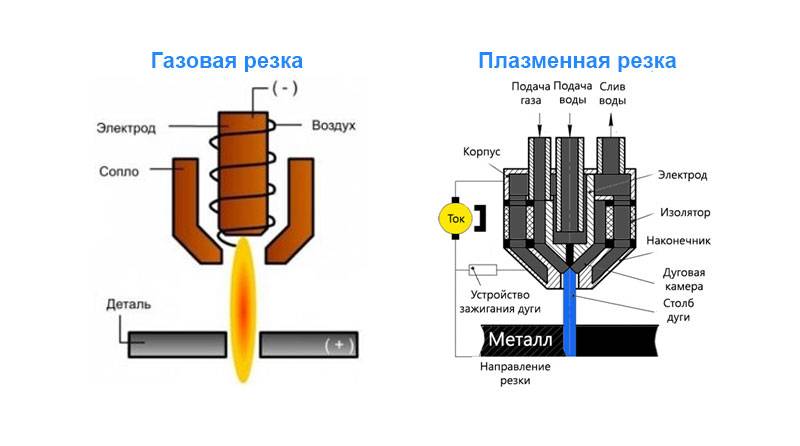

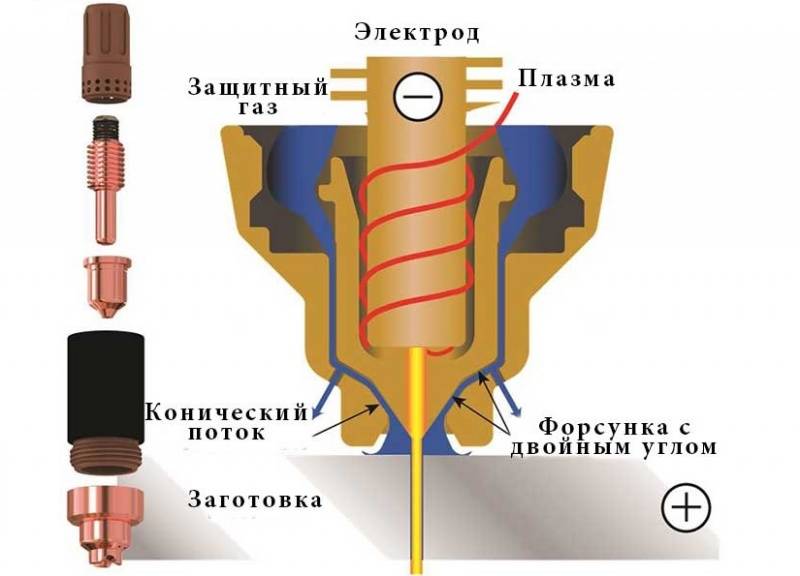

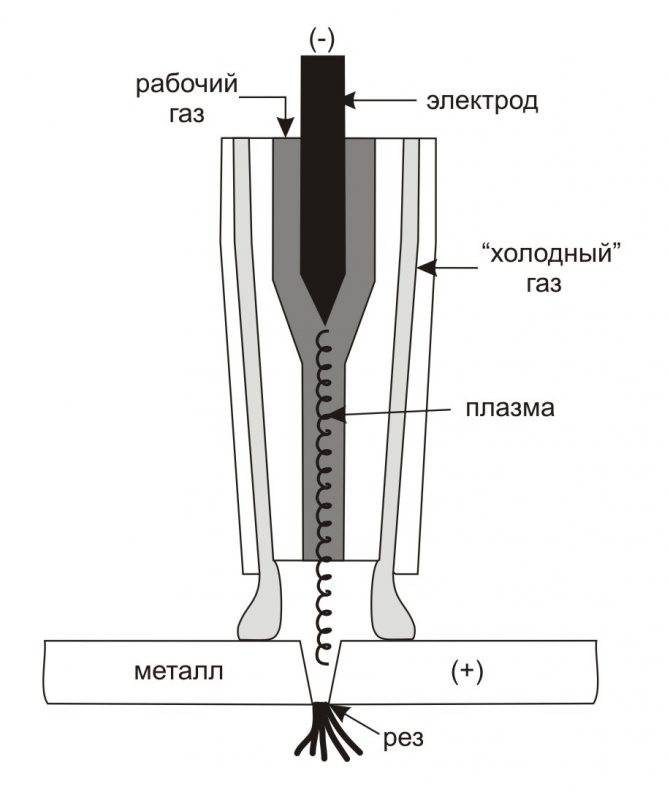

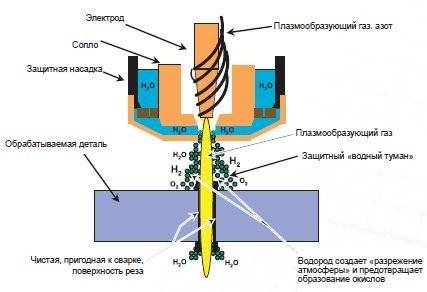

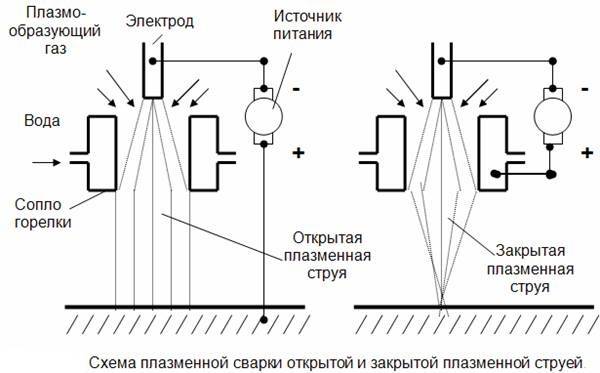

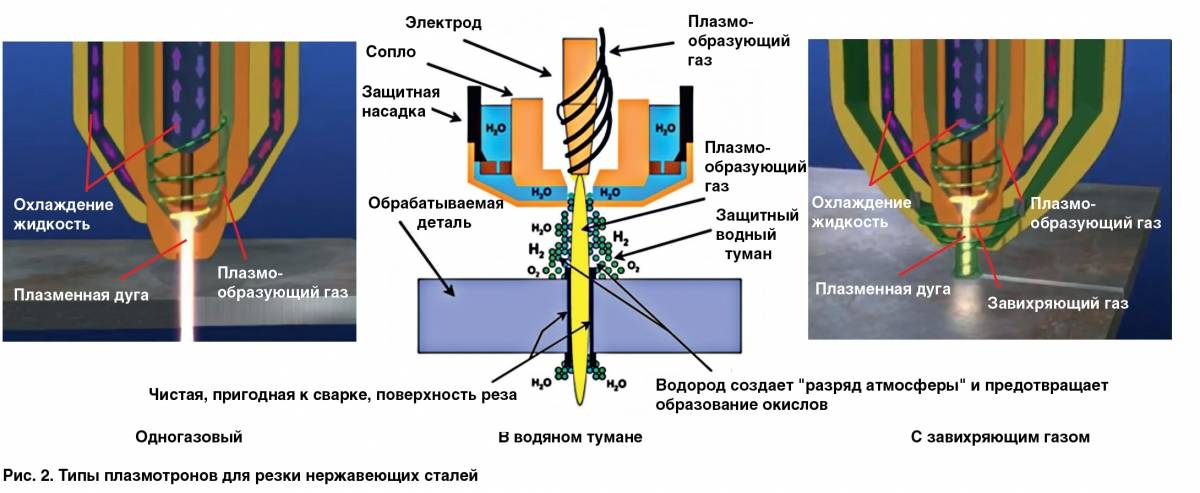

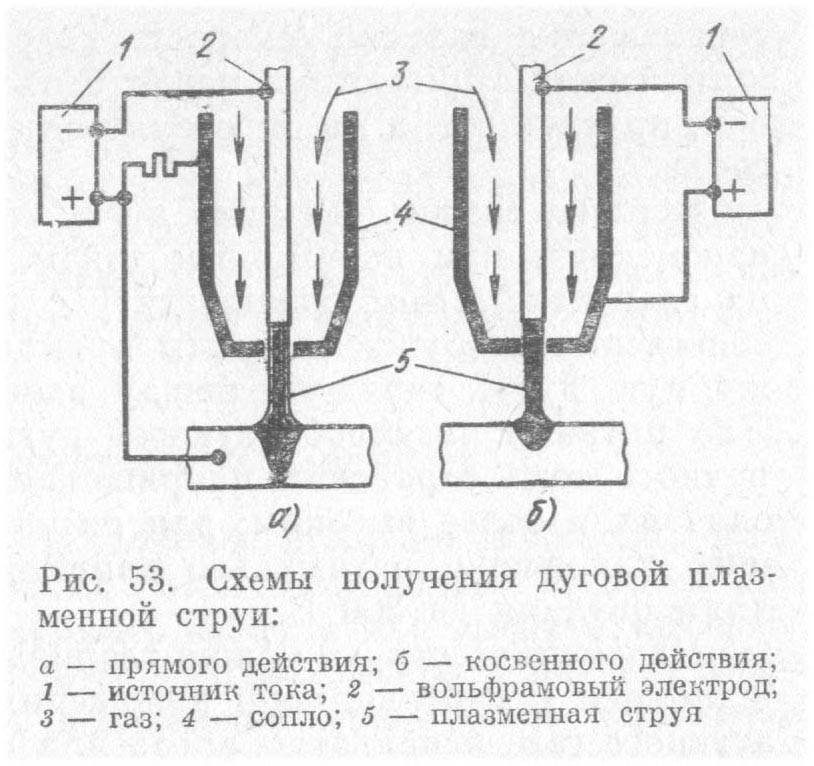

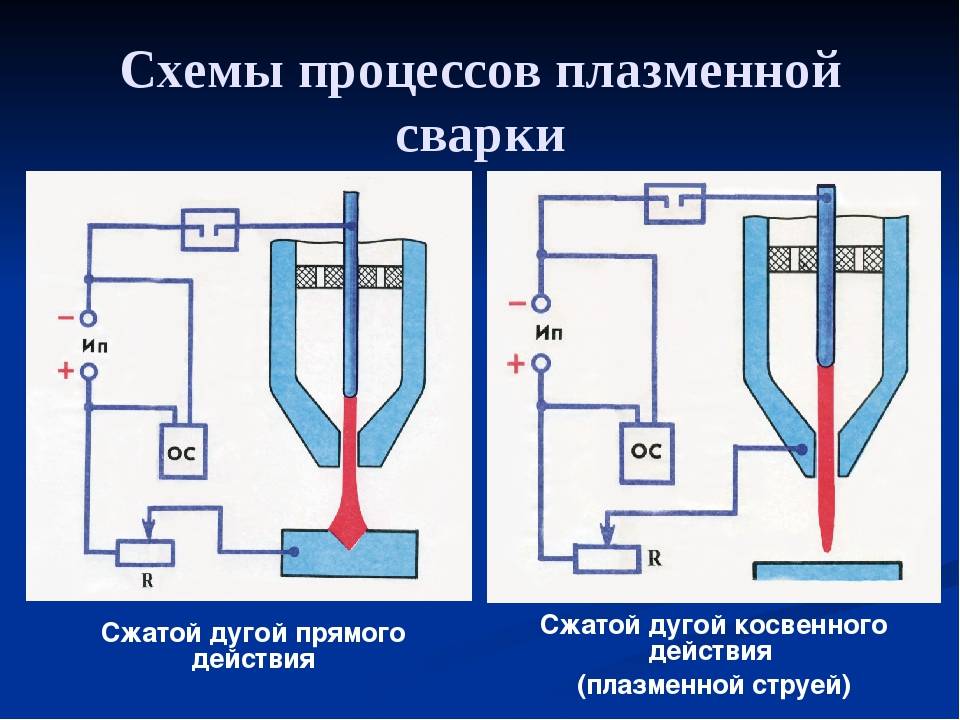

Все оборудование делится на устройства косвенного действия, предназначенное для резки бесконтактным способом, и прямого действия – для контактной. Первый тип применяют в основном для обработки различных неметаллических материалов (как на видео). В них дежурная дуга образуется между соплом и электродом плазмотрона.

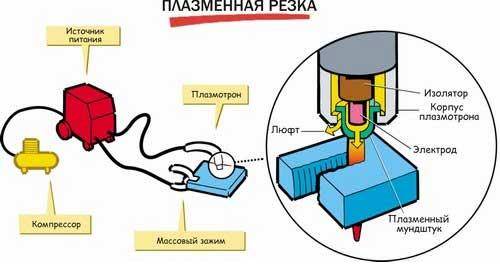

Оборудование прямого действия применяют для резки различных металлов и их сплавов. При работе разрезаемая заготовка подключается к плюсовому выходу плазменного устройства, становясь частью его электрической схемы. Все аппараты для ручной резки металлов являются устройствами второго типа – прямого действия. В них для создания плазмы, охлаждения сопла и обдува поверхности реза обычно используют воздух, подаваемый из баллона или от компрессора. Аппараты бывают инверторные и трансформаторные.

Первые, по сравнению со вторыми, компактны, эстетичны, потребляют меньше электроэнергии и мало весят, что немаловажно при работах на выезде. У них также выше на 30 % КПД и более стабильная электрическая дуга

Однако инверторы менее мощные и довольно чувствительны к перепадам напряжения в сети. Трансформаторы более надежны и долговечны, не боятся скачков питания и их можно использовать для резки металлов большей толщины.

Выбор плазмотрона

Чтобы правильно выбрать аппарат для плазменной резки металла, нужно определиться, какими характеристиками должен обладать прибор. Исходными данными могут быть:

Хорошим вариантом оптимальной цены и мощности является модель Сварог CUN 40 B (R 34). Это лёгкий и компактный прибор, который применяется в раскрое тонколистовых металлов менее 0,12 см. Он прост в управлении, неприхотлив в эксплуатации, расход сжатого воздуха минимальный.

К аппаратам с наилучшими показателями энергосбережения можно отнести модель AURORA PRO AIRFORCE 60 IGBT. Он подойдёт для резки материала, проводящего ток. Принцип работы основан на бесконтактном поджиге дуги. Результатом проведения резки является качественная работа без деформации металла.

Для резки толстого металла подойдёт модель BRIMA CUT 120. Устройство используется при резке цветного, углеродистого, нержавеющего металла и меди. Толщина металла может доходить до 35 мм. Он имеет встроенную регулировку дуги и плавно изменяет рабочие параметры устройства.

Правила выбора инструмента

Люди, которые работали с плазморезом, отметят, что чем больше сила тока, попадающего на электрод, тем быстрее будет процесс. Но есть и некоторые условия, на которые будут влиять и остальные параметры оборудования. Сюда отнесем толщину среза и тип металла. От таких параметров будет зависеть, какое оборудование для работы выбрать, а именно такой из параметров, как сила тока. Чтобы разрезать лист меди с толщиной в 0.2 см, вам нужен будет плазменный резак с силой тока в 12 А.

Обратите внимание, советуем покупать оборудование, которое будет иметь запас силы тока. Обычно указанные параметры при покупке максимальные, а значит, работать на них получится непродолжительное время

Преимущества и недостатки

Итак, преимущества следующие:

- Резка на большой скорости, а значит, на процесс будет затрачено не так много времени. По сравнению с остальными режущими инструментами (к примеру, с кислородной горелкой) скорость выше в целых 6 раз. Он уступает только лазерной резке.

- При помощи плазменного устройства можно разрезать заготовки с большой толщиной, а это не всегда под силу даже болгарке.

- Может разрезать любые виды металлов, главное, чтобы был правильно выставлен режим работы.

- Минимальный этап подготовки – поверхности деталей можно зачищать от грязи, ржавчины, масляных пятен, но в этом нет никакого смысла, так как это не помеха для резки.

- Точность среза высокая, качество тоже. Для ручных устройств чтобы улучшить точность среза часто используют специальные упоры, которые не будут давать резаку смещаться по плоскости. В итоге получается срез без наплывов, тонкий и ровный.

- Небольшая температура нагревания, исключение – зона среза, поэтому заготовки не подвергаются деформации.

- Возможность фигурного среза, и хотя таким качеством могут похвастаться и остальные инструменты, но, например, после использования кислородной горелки придется шлифовать края среза и убирать подтеки металла.

- Проводимая операция безопасна на 100%, так как нет ни одного газового баллона в комплекте к оборудованию.

Недостатки:

- Высокая стоимость оборудования.

- Допустимо работать лишь одним резаком.

- Следует выдерживать направление плазмы аккурат перпендикулярно плоскости обрабатываемой детали. На данный момент в продаже появились аппараты, который могут резать под углом от 15 до 50 градусов.

- Толщина изделия для разрезания ограничена, поэтому самые мощные экземпляры могут резать металл, толщина которого 10 см. При помощи кислородной горелки вы сможете порезать металл с толщиной в 50 см.

И, тем не менее, плазморез как устройство достаточно востребован. Ручные виды часто используют, но лишь в небольших предприятиях, где нужно выполнять большие объемы резки и к качестве реза предъявлены жесткие требования.

Разновидности плазморезов

Выбор плазмореза зависит от планируемой области его применения. Это объясняется тем, что различные виды имеют различную конструкцию. Оборудование по плазменной резке делится на устройства, работающие:

- в среде защитных газов;

- в среде окислительных газов;

- со смесями;

- в газожидкостных стабилизаторах;

- с магнитной и водной стабилизацией.

Помимо этого, существуют следующие виды плазмотронов:

Инверторные. Основная их особенность – экономичность и возможность резки металла толщиной до 3 см. Также их преимуществами являются небольшие размеры и стабильность горения электрической дуги.

Также в зависимости от типа контакта, выделяют контактные и бесконтактные плазменные резаки.

Есть ещё классификация по области применения и требуемому напряжению. Здесь, как показано на фото плазмотронов, они могут быть:

- Бытовыми. Их работа происходит от сети напряжением 220 В.

- Промышленные. Требуют подключения к трёхфазной сети с напряжением 380 В.

Какой плазмотрон лучше зависит от его назначения и конкретных задач, которые вы планируете с его помощью решать.

Плазменный резак – характеристики

Главные технические характеристики устройств для резки металла необходимо знать, чтобы разбираться в видах моделей и понимать, чем они отличаются. Информация о параметрах аппаратов для плазменной резки должна содержать:

- Силу тока – основной показатель, влияющий на толщину металла, с которым может работать инструмент, и на скорость работы устройства. Рассчитать необходимую величину силы тока можно самостоятельно, если умножить толщину сплава в миллиметрах на 4, например, для плазменной резки листа металла толщиной 20 мм нужен резак мощностью 80 А.

- Продолжительность включения измеряется в %, для примера можно сказать, что работа плазменного резака с характеристиками ПВ 60% должна составлять 6 мин., а следующие 4 мин. агрегат должен отдыхать. Профессиональные модели плазморезов имеют ПВ от 80%, домашние недорогие устройства – около 50%.

- Тип питания агрегата бывает различным. В продаже имеются модели станков, которым требуется двух- или трехфазная сеть, 380 В требуется профессиональным трехфазным моделям. Обычные, работающие на параметрах домашних 220 В, приборы более удобны в использовании.

Виды и классификация моделей плазмотронов:

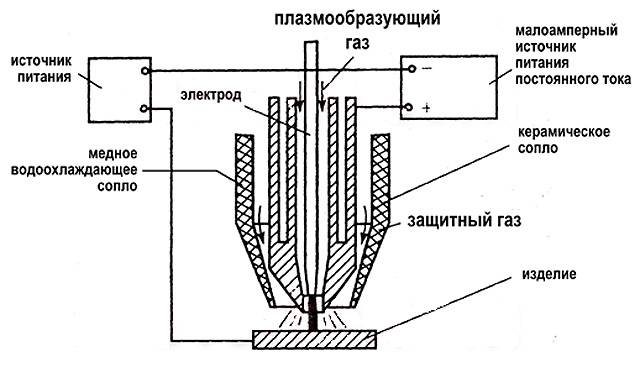

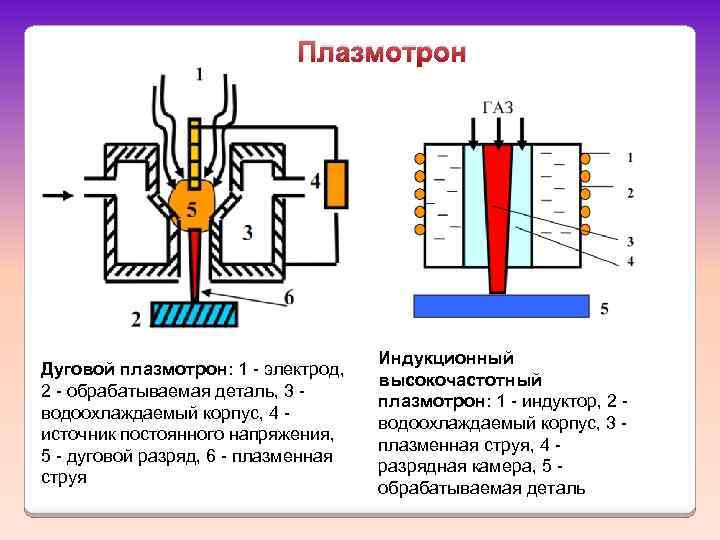

Все серийно выпускаемые плазмотроны могут быть:

– электродуговыми,

– высокочастотными,

– комбинированными.

Также их разделяют в зависимости от следующих факторов:

– от воспроизводимой дуги – с прямым и косвенным воздействием;

– от подводимого тока – на переменные и постоянные;

– от охлаждения – с воздушным или водяным;

– от используемого электрода – с графитовым или вольфрамовым;

– от стабилизационной технологии потока плазмы – с газовой, водяной или магнитной стабилизацией.

Плазмотроны могут работать от инвертора или трансформатора (вторые более мощные), быть контактными и бесконтактными, бытовыми (220 V) и промышленными (380 V).

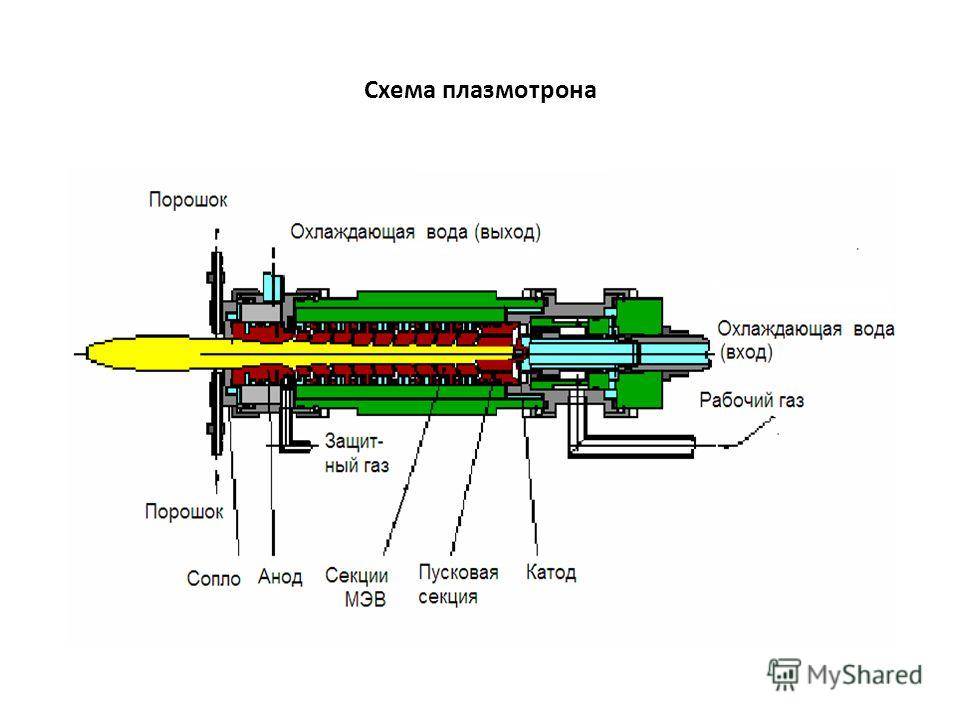

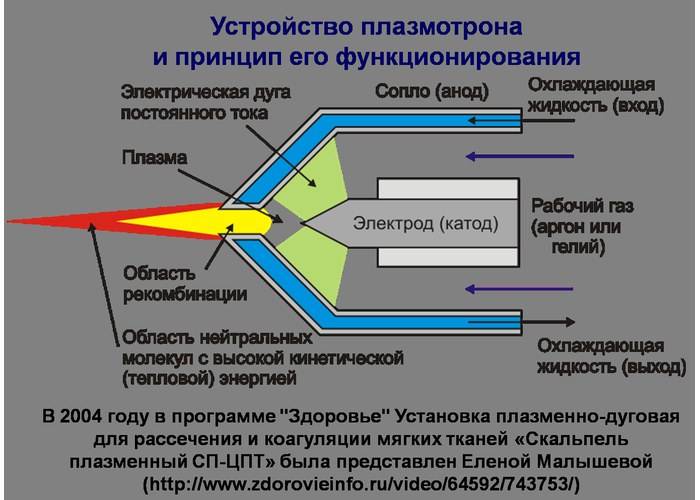

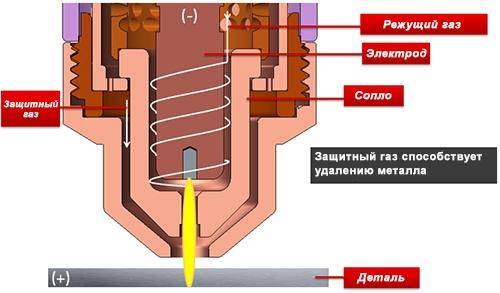

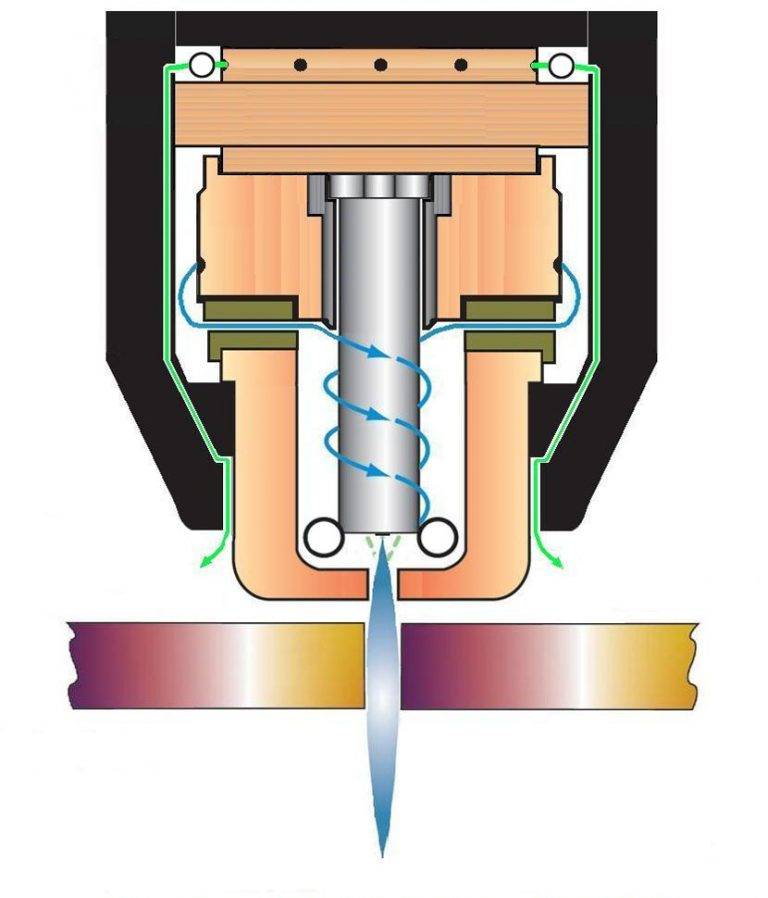

В электродуговых плазмотронах с прямым воздействием газовая дуга зажигается от электрода к детали, в устройствах с косвенным воздействием – от электрода к выходной части сопла. За счет большого давления в камере и узкого отверстия сопла горящая плазма истекает из него со скоростью, в разы превосходящей скорость звука. Как правило, горелки дуговых плазмотронов оснащаются хоть одним катодом и одним анодом, запитываемых от источника постоянного тока.

В некоторых из них могут вращаться электроды либо образуемая ими дуга. Изредка применяются электролитические катоды, бериллиевые, циркониевые и гафниевые электроды. Для хорошей циркуляции охлаждающей жидкости в горелке создаются специальные каналы. Плазморезы могут работать как со средой защитных и окислительных газов, так и со специальными смесями. В зависимости от используемого топлива у них есть небольшие конструктивные отличия.

Высокочастотные плазмотроны работают на индуктивно-емкостном принципе, поэтому им не нужны аноды и катоды, им не нужен обязательный контакт электрической дуги с газом. Тут горелка становится своеобразным резонатором. Газ в ней поджигают непосредственно токи высокой частоты (ТВЧ), проходящие сквозь стенки камеры, созданные из непроводящих материалов. Производители горелок пользуются для этого закаленным кварцевым стеклом или керамикой, а их необходимую защиту от перегрева обеспечивает газодинамическая изоляция и воздушное охлаждение. Внутреннее строение такой горелки проще, она компактнее и легче, но может использоваться лишь для разрезания тонких материалов (до 3 мм).

Существуют сверхвысокочастотные (СВЧ) плазмотроны, использующие сверхвысокочастотный разряд в, проходящем через резонатор, газе.

В комбинированных плазмотронах нагнетаемый газ поджигается как токами высокой частоты, так и горящим дуговым межэлектродным разрядом. Кроме этого, выталкиваемая струя в них сжимается параллельным воздействием магнитного поля. У приборов очень большой спектр регулировки мощности, что существенно расширяет основной функционал данных моделей.

Для нормальной работы в любой из описанных горелок важно стабилизировать процесс истечения плазмы, максимально сжать ее и зафиксировать по оси отверстия сопла. Этого добиваются воздействием газа, воды либо магнитного поля

В первом случае горящий дуговой столб сжимается нагнетаемым внешним газом более холодной температуры, также участвующим в плазмообразовании. Во втором можно еще больше сжать плазменный столб, одновременно разогрев его до 50 000 0С и выше. Но водяные пары сжигают электрод намного быстрее. Магнитная стабилизация менее эффективна, но позволяет регулировать интенсивность плазменной струи и экономить используемый газ.

Преимущества метода плазменной резки

Плюсы этих устройств нужно хорошо знать, равно как и минусы, без которых не обходится ни одно техническое приспособление.

Прежде всего помним, что скромные бытовые задачи по резке металла вполне можно реализовать с помощью обычной болгарки и не заморачиваться с дорогим и непростым плазменным оборудованием.

Плазменный резак обладает следующими положительными свойствам:

Высокая скорость рабочего процесса. Если сравнить ее с газовой горелкой, то скорость резки выше в шесть раз. Быстрее в природе только лазерная резка.

Большая толщина металла, который он способен резать в отличие от болгарки.

Плазменному резаку под силу любой тип металла

Для этого важно знать и верно выставлять необходимые режимы согласно спецификациям.

Непродолжительные и несложные подготовительные работы. Не нужна зачистка поверхностей.

Уникальная точность и ровность среза

Нет никаких наплывов, не нужны специальные упоры.

Отсутствие каких-либо дефектов и деформаций металла благодаря невысокой температуре общего нагрева.

Способность аппарата производить срезы любой формы, включая фигурные.

Высокая безопасность процесса: нет баллонов с газом.

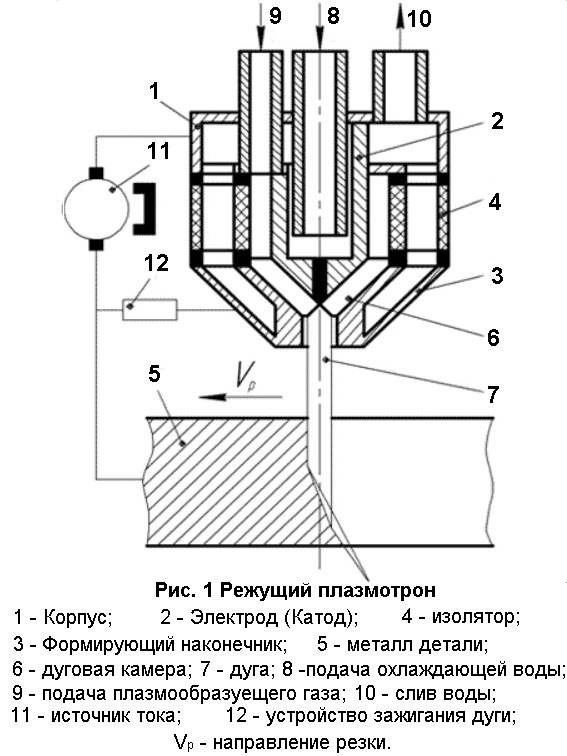

Чертеж устройства плазменного резака.

Недостатки плазменного резака:

- Высокая стоимость аппарата.

- Нет возможности резки одновременно несколькими резаками.

- Строгие требования к положению инструмента: плазма должна быть строго перпендикулярной поверхности заготовки. Сегодня выпускаются продвинутые аппараты, способные работать под углом от 20-ти до 50-ти градусов, но они еще дороже.

- Ограничение толщины разрезаемого металла – примерно до 10-ти с. В сравнении кислородная горелка режет металл толщиной в полметра.

При всех, казалось бы, значительных минусах плазморезы очень популярны. В небольших мастерских работают ручными моделями, которых предлагается на рынке огромное множество. Сегодня плазменная резка перестала быть недоступным элитарным методом работы.

Преимущества и недостатки технологии резки

Эта технология по сравнению с прочими способами обработки имеет свои преимущества.

- Высокая производительность, лёгкость освоения.

- Плазменная резка обладает высокой точностью и разнообразием линий реза.

- Обрабатываемая поверхность не требует дополнительной шлифовки.

- В процессе работы загрязнение окружающей среды минимальное.

- Используемое ручное оборудование мобильно, имеет малый вес и габариты.

К недостаткам этого метода можно отнести небольшую, до 100 мм, толщину среза. Нельзя работать одновременно двумя приборами, а также отклоняться от перпендикулярности среза.

Классификация плазмотронов

Плазмотроны для резки металла делятся на электродуговые, высокочастотные и комбинированные.

По виду образования дуги:

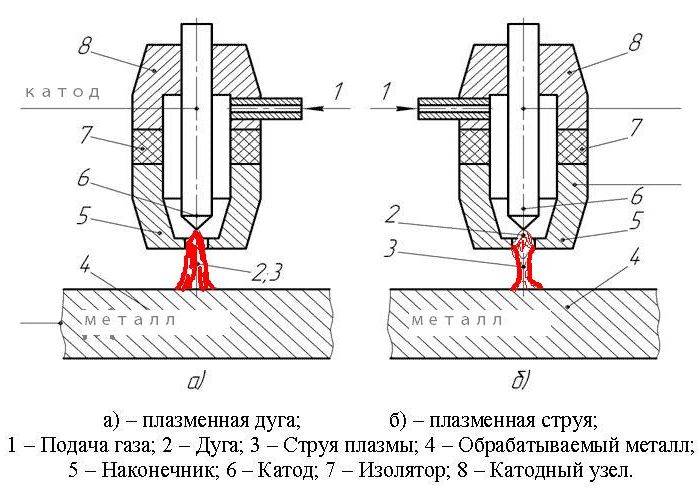

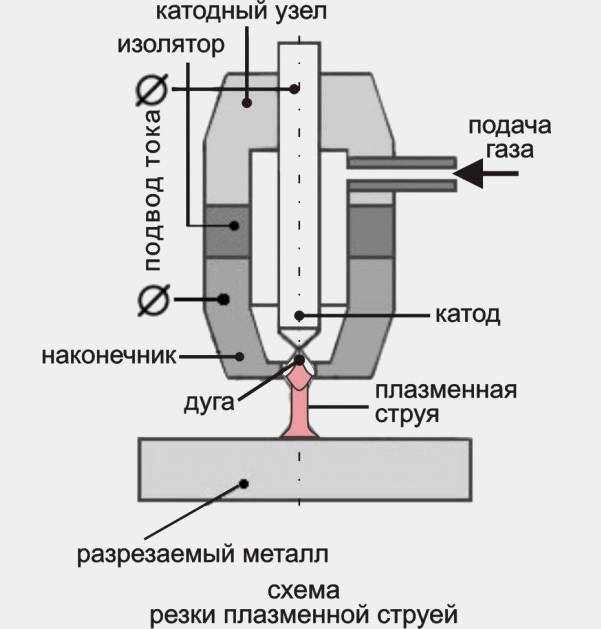

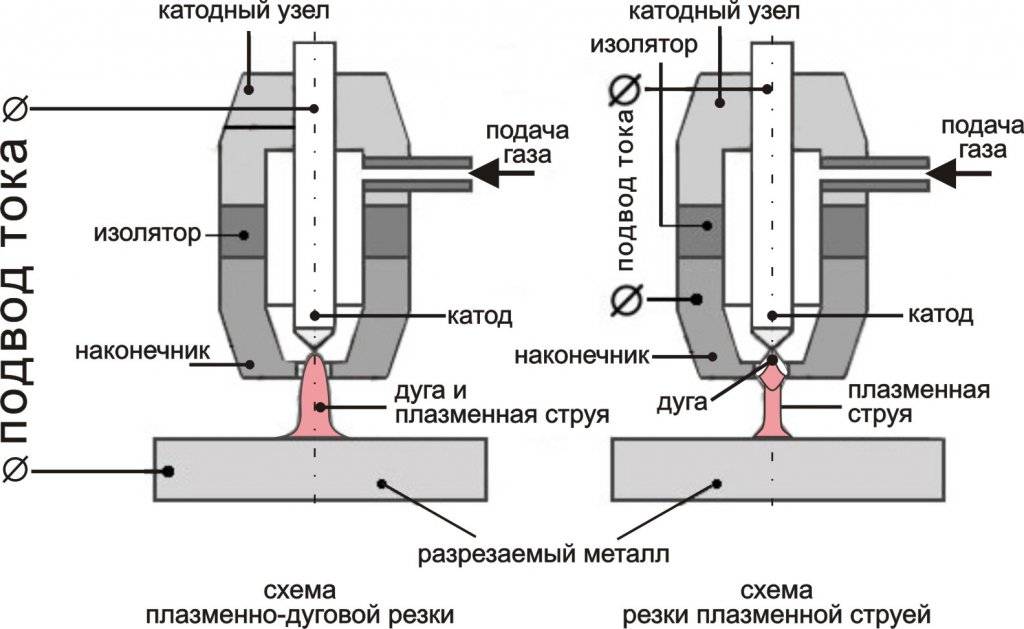

- С дугой прямого действия, которая горит между металлическим изделием и неплавящимся электродом. Источник питания — постоянный ток.

- С дугой косвенного действия. Не связанная с изделием, она возбуждается и горит между анодом-соплом и катодом-электродом. Питание осуществляется переменным током.

По виду охлаждения:

- воздушное;

- водяное.

Более популярным является водяное охлаждение плазмотрона, так как теплоёмкость воздуха ниже, чем воды. Водяное охлаждение позволяет устанавливать на сопло и электрод высокие тепловые нагрузки, что увеличивает производительность плазменной сварки. Недостаток этого вида охлаждения состоит в усложнении конструкции самого устройства и необходимости постоянной подачи чистой воды.

Более популярным является водяное охлаждение плазмотрона, так как теплоёмкость воздуха ниже, чем воды. Водяное охлаждение позволяет устанавливать на сопло и электрод высокие тепловые нагрузки, что увеличивает производительность плазменной сварки. Недостаток этого вида охлаждения состоит в усложнении конструкции самого устройства и необходимости постоянной подачи чистой воды.

По способу стабилизации дуги:

- водяной;

- вихревой;

- двойной;

- аксиальный одинарный;

- магнитный.

Водяной способ стабилизации дуги сложен по конструкции, имеет ненадёжную систему автоматической подачи и регулирования электрода.

Водяной способ стабилизации дуги сложен по конструкции, имеет ненадёжную систему автоматической подачи и регулирования электрода.

Наиболее простыми и распространёнными являются вихревой, двойной и аксиальный одинарный виды стабилизации дуги. Магнитный способ стабилизации дуги не очень эффективен. Он создаёт малый сжимающий столб дуги, устройство сложное в эксплуатации.

По виду электрода для работы с металлом:

- газозащищённые;

- расходуемые;

- плёнкозащищённые.

Чаще других используются газозащищенные катоды с вольфрамовым стержнем. Расходуемые — это графитовые катоды. Из циркония, запрессованного в медной обойме, изготавливаются плёнкозащищенные электроды.

Как работает самодельный плазмотрон

В принципе, самодельный плазмотрон работает точно так же, как и заводской. Правда, у него свой собственный ресурс, зависящий в основном от материала, из которого изготовлено сопло.

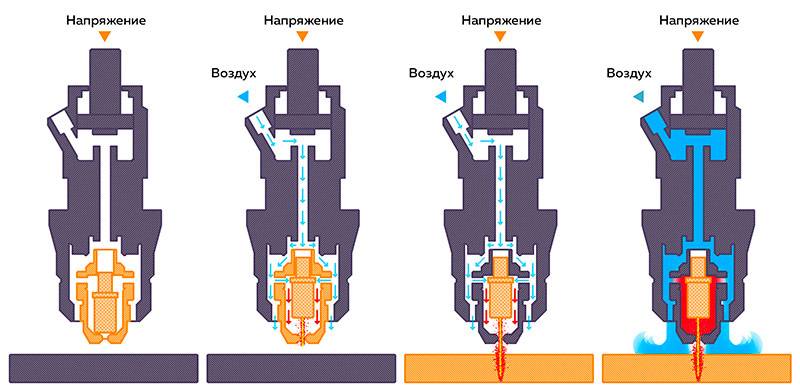

Сначала включается осциллятор и инвертор, через которые ток подается на электрод. Происходит его поджиг. Управление поджигом производится кнопкой, расположенной на рукоятке горелки.

Секунд 10-15, за это время дежурная дуга заполнит собой все пространство между электродом и соплом

Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С.

Как только из сопла вырвется плазма, можно переходить к процессу резки металла.

Очень важно правильно вести горелку вдоль намеченного контура резки. К примеру, если скорость продвижения резака не очень большая, то это гарантия, что ширина реза будет большой, плюс края будут точно неровными с наплывами и корявыми

Если скорость движения резака, наоборот, будет большой, то расплавленный металл будет плохо выдуваться из зоны резки, что приведет к образованию рваного реза, потеряется его непрерывность. Поэтому опытным путем необходимо подобрать скорость резки.

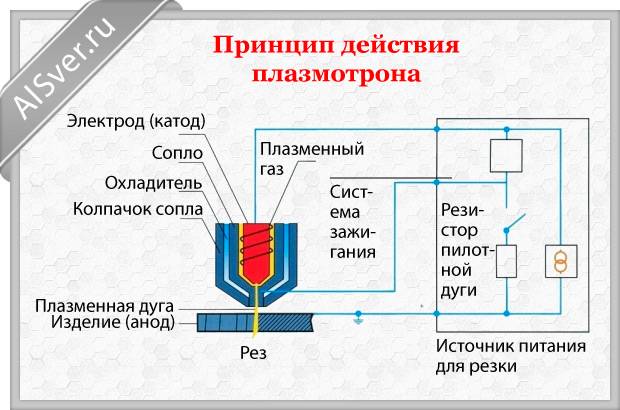

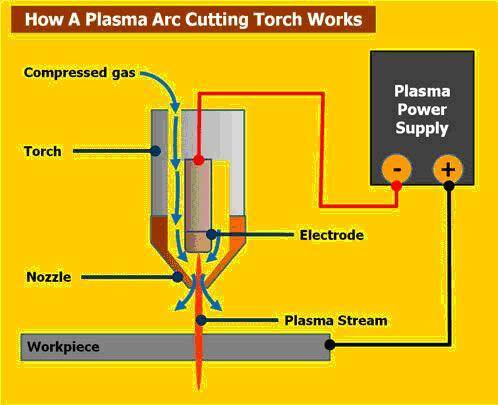

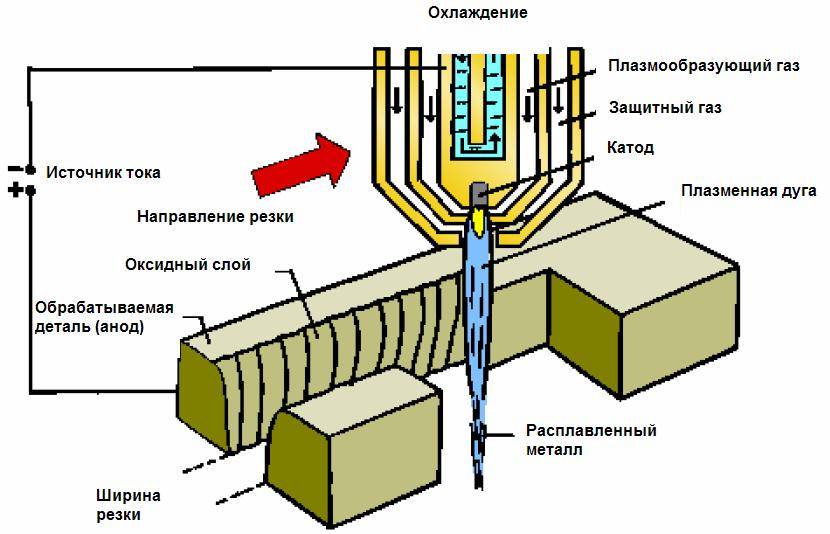

Принцип работы устройства

Перед работой нужно убедиться, что у компрессора достаточный показатель давления, а у водяных устройств жидкость разогрета до необходимой температуры.

- От источника питания после нажатия на кнопку «розжиг» подаётся ток высокой частоты. Внутри прибора образуется дежурная электрическая дуга, весь канал заполняет столб дуги.

- Сжатый воздух начинает поступать в камеру устройства. Проходя через электрическую дугу, он нагревается и увеличивается в объёме, перестаёт быть диэлектриком и проводит ток.

- Со скоростью от 2 до 3 м/с из сопла прибора начинает вырываться поток воздуха, температура которого может достигать 30 тысяч градусов. Этот раскалённый воздух и является плазмой.

- Вместо дежурной зажигается режущая дуга, которая, соприкасаясь с заготовкой металла, разогревает её в месте реза. В зоне плавки появляется рез, а образующиеся на заготовке частички расплавленного металла от потока воздуха разлетаются.

- Отпустив кнопку «розжиг», горение дуги прекращается.

- По краям реза отбивается шлак, при необходимости изделие зачищается от него.

Базовое знание принципа работы плазмотрона не только поможет понять, как управлять процессом резки, но и сделает работу лёгкой, а рез — ровным и красивым.

Самостоятельное изготовление насадок

К сменным насадкам относятся сопло и электрод.

При их изготовлении учитывают следующие моменты:

- Для плазменной сварки и резки подойдут электроды из тугоплавких металлов. При нагревании на их поверхностях образуются жаропрочные оксидные пленки. Однако при выборе металла учитывают, что некоторые вещества выделяют токсичные пары или образуют радиоактивные соединения. Гафний – оптимальный вариант для изготовления электрода к самодельному резаку.

- От параметров сопла зависят качество среза и скорость работы. Делать деталь слишком длинной нельзя: она быстро износится. Рекомендованный диаметр сопла – 3 мм.

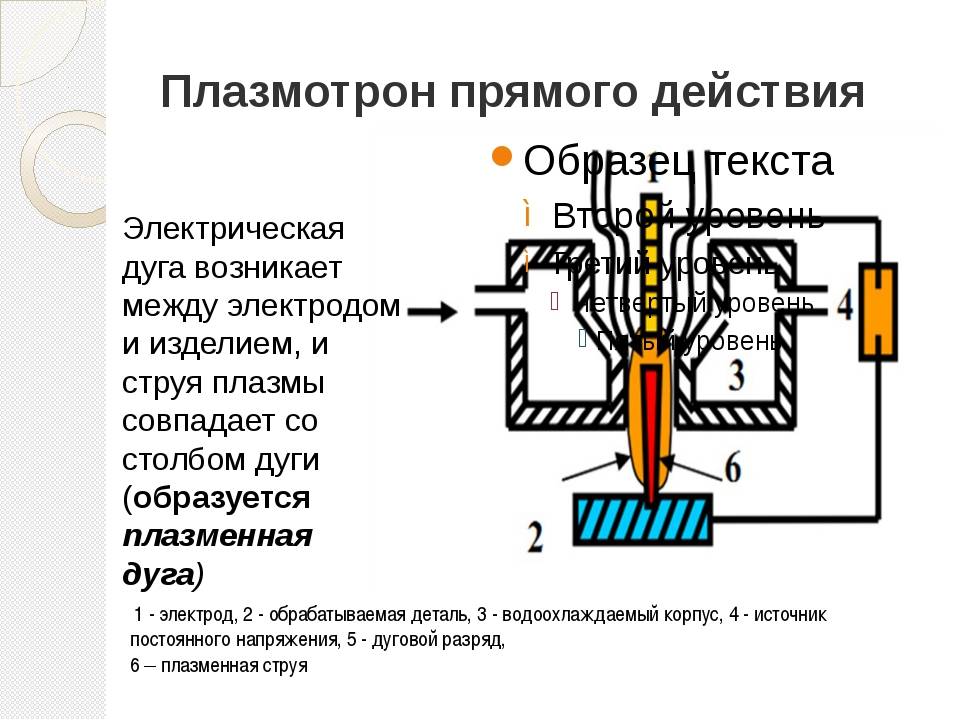

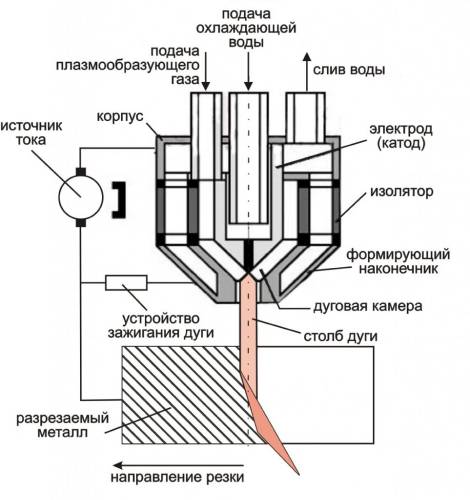

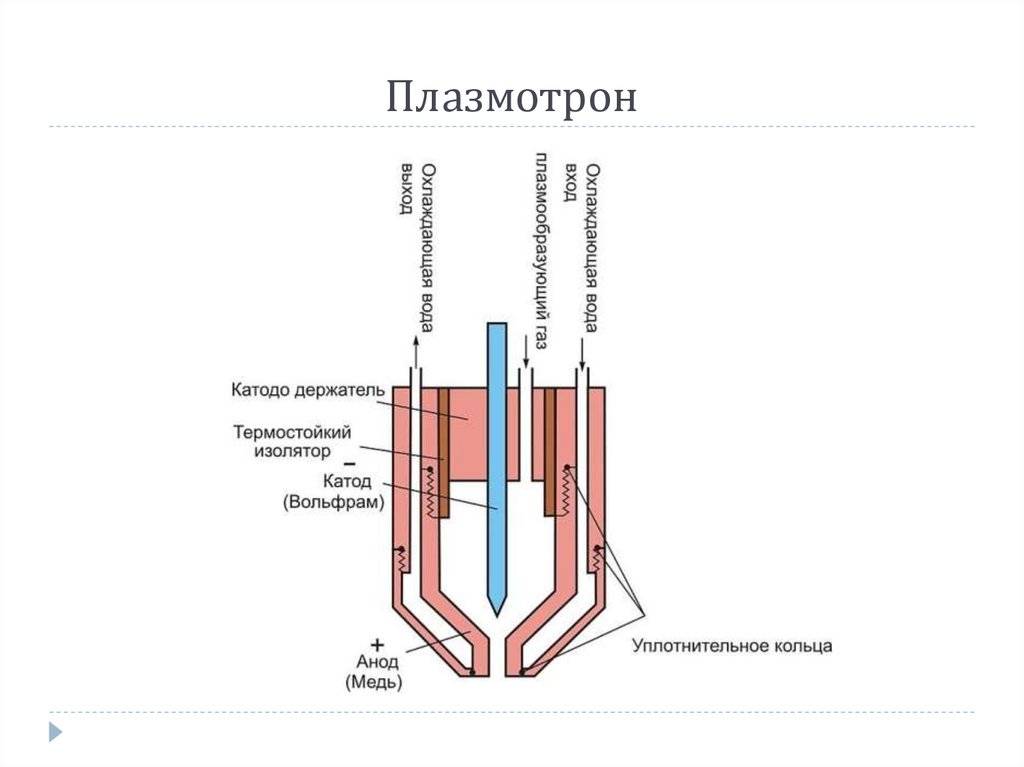

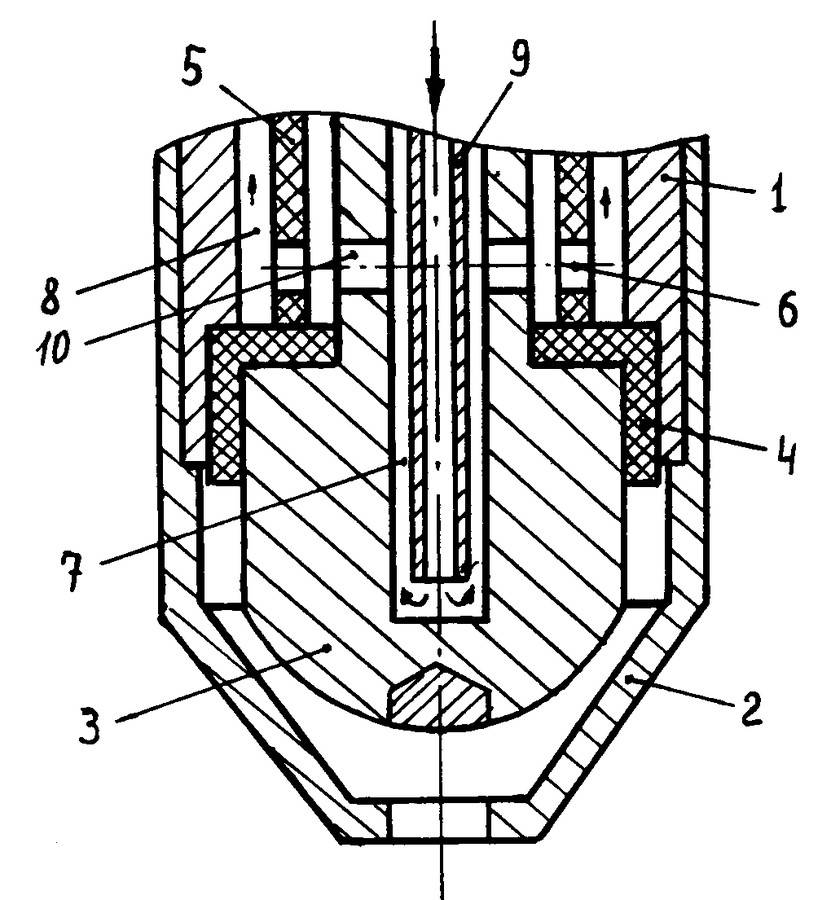

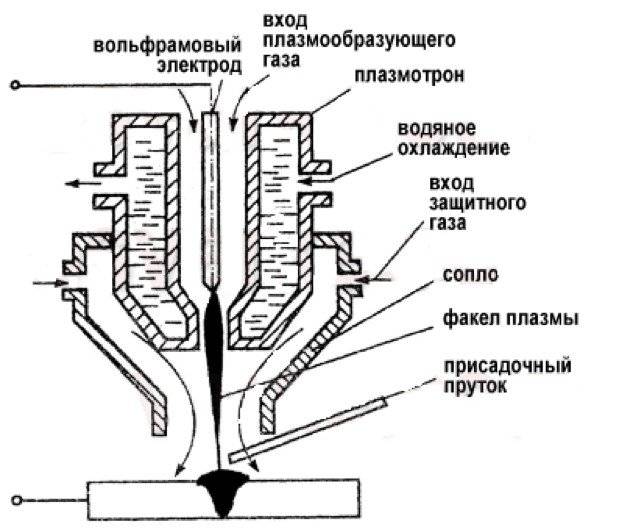

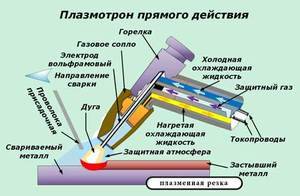

Плазмотрон прямого действия

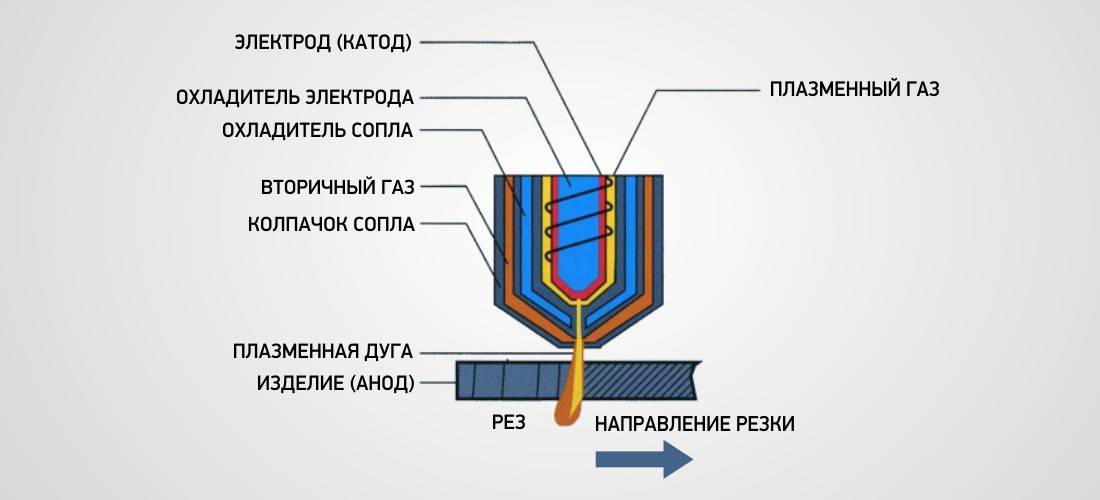

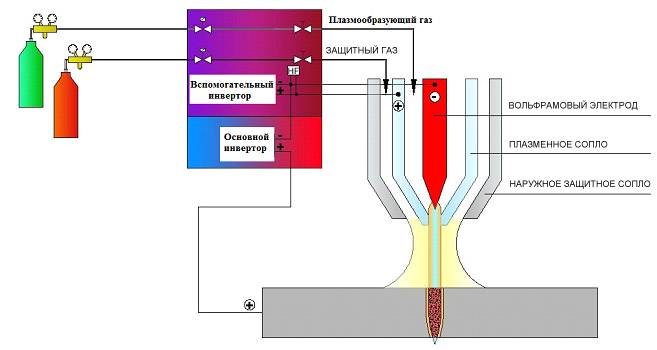

Плазменная дуга возникает между катодом и свариваемым токопроводящим материалом. Основными его узлами служат:

- катодный узел, состоящий из вольфрамового электрода и устройства подачи газа;

- корпус плазмотрона;

- сопло (формирующий наконечник);

- изолятор;

- система охлаждения (в устройствах с водяным охлаждением);

- ручка с пусковой кнопкой.

Корпус плазмотрона с соплом изолированы от катодного узла. Электрод катода изготовляется из тугоплавкого материала, преимущественно вольфрама с добавками оксидов лантана, тория, иттрия или других металлов, повышающих устойчивость вольфрама при высоких температурах и снижающих потенциал его воздействия с ионизированными газами.

Формирование плазменно-дуговой струи производится с помощью тугоплавкого сопла, охлаждаемого водой или струей газа. Для облегчения розжига дуги в камере плазмотрона вмонтирован дежурный электрод — анод. При запуске плазмотрона он включается в сеть, и дуга возникает внутри камеры между ним и катодом. Образовавшаяся струя плазмы нагревает свариваемый металл и вызывает возникновение более мощной дуги между ним и катодом плазмотрона. После этого дежурная дуга угасает, и сварочный аппарат работает на основной.

Виды плазменной сварки

Плазменная сварка бывает трех видов, обусловлено это силой тока:

- микроплазменная;

- на среднем токе;

- на большом токе.

Каждый способ эффективен в своей области использования. Это еще раз подчеркивает прогрессивность и популярность метода плазменной сварки.

Микроплазменная сварка

Плазменная и микроплазменная сварка – это метод соединения (а также резки) деталей с использованием ионизированного газа с температурой от 5 000 до 30 000 C, который называется плазмой.

Отличие от плазменной сварки

Как можно отличить плазменную сварку от микроплазменной? Если величина силы тока, применяемого при сварке, составляет до 25 А – сварку называют микроплазменной, если сила тока больше – речь идет о плазменной сварке. В отличие от плазменного процесса микроплазменная сварка происходит при воздействии микротоков, что позволяет соединять детали малой толщины от 0,025 до 0,8 мм.

происходит при силе тока от 0,1 до 25 А

используется вольфрамовый электрод

размер плазмотрона меньше (используется микроплазмотрон)

Чаще всего микроплазменная сварка используется для соединения тонкостенных деталей приборов, для соединения трудносвариваемых металлов, например, алюминия, пластмасс, даже тканей.

Для выполнения процесса сварки нужен плазмообразующий газ, это, как правило, аргон, и защитный газ. Чаще всего это тоже аргон либо гелий, углекислый газ, или смесь аргона с гелием, водородом.

Для получения плазмы используется устройство, называемое плазмотрон. Когда включается источник питания, от вольфрамового электрода к соплу проходит дежурная электрическая дуга.

По мере приближения горелки к свариваемым деталям, когда между ними остается 1-1,5 мм, образуется дуга между электродом и изделием, в этот момент плазмообразующий и защитный газы смешиваются. В сопле очень малого размера дуга плотно обволакивается защитным газом, образует узкую плазменную струю в виде «шила».

При такой форме получаются сварные швы малой толщины. В этом случае деформация деталей встречается редко, поскольку площадь нагрева незначительна. Сварку можно проводить на постоянном токе или в импульсном режиме.

Достоинства

Возможность соединения деталей малой толщины

Устойчивое горение плазмы позволяет выполнить сварочные швы высокого качества даже малоопытным сварщикам

Возможность сварки деталей из пластмасс и текстиля

Возможность механизировать процесс

Недостатки

Невысокая стойкость плазменных горелок

Аппараты для микроплазменной резки

Во всех аппаратах для осуществления микроплазменной сварки есть два основных узла, которые определяют возможности соединений.

Первый узел: источник питания, инвертор. Также содержат устройство для розжига электрической дуги, автоматику. Различаются по:

- продолжительности нагрузки, %;

- величине силы тока (номинальной и регулируемой), А;

- напряжению холостого хода, В;

- потребляемой электрической мощности, кВА.

Для соединения черных, тугоплавких деталей применяется МПУ-4, Н-146. Установка УМПС-0301, И-167 считаются более современными и удобными, сваривают почти все металлы, включая алюминий.

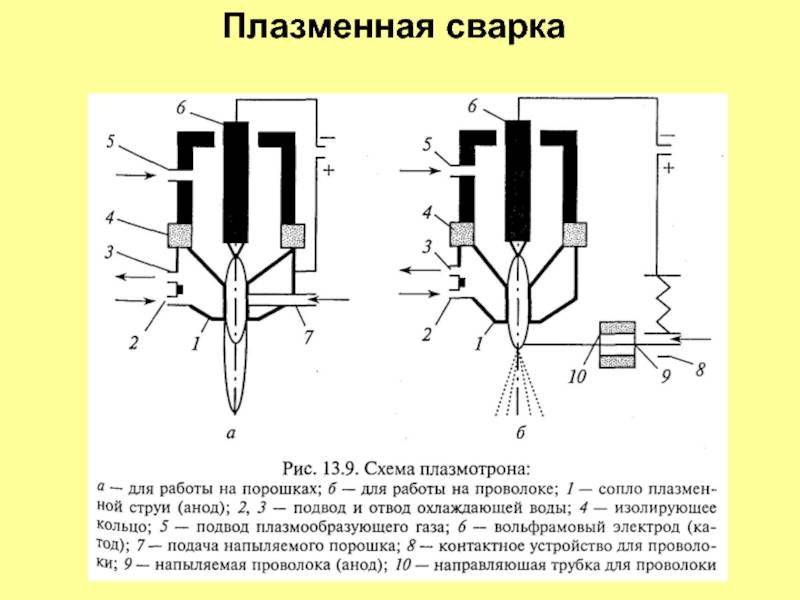

Вторым компонентом является плазмотрон. Отличаются друг от друга конструктивными характеристиками, такими как:

- Наибольшая толщина стали, которую можно сварить за 1 проход.

- Сила тока (прямой дуги и дежурной), А.

- Размер электрода, мм.

- Размер сопл (плазмообразующих и для защитных газов), мм.

Плазмотроны типа УСДС.Р-45 и Т-169 могут сварить сталь толщиной до 2,5 мм, ими укомплектованы установки МПУ-4, Н-136. Плазмотроны ОБ-2592 и ОБ-2628 разработаны позднее, более удобны, имеют лучшую, более экономичную конструкцию, эргономичны. Ими дополнены новые источники питания УМПС-0301, И-167, Н-155.

Существуют и готовые установки, сразу же укомплектованные всеми необходимыми компонентами. К ним относятся аппараты Microplasma 20,50,150, отличающиеся друг от друга мощностью установки, а также Мультиплаз 3500, 4000, 7500, имеющие возможность сварки водно-спиртовой смесью.

Комбинированные аппараты

По стабилизации электродуги плазмотроны подразделяются на типы:

- газовые;

- водяные;

- магнитные.

Функция стабилизации влияет на сжатие электродуги, направление вдоль оси электрода и в отверстии сопла.

Газовые устройства

Одна из самых простых и распространённых схем. Принцип основан на сжатии столба дуги плазмообразующим газом. Кроме этого, реализуется охлаждение стенок. Головка плазмотрона работает в щадящих условиях.

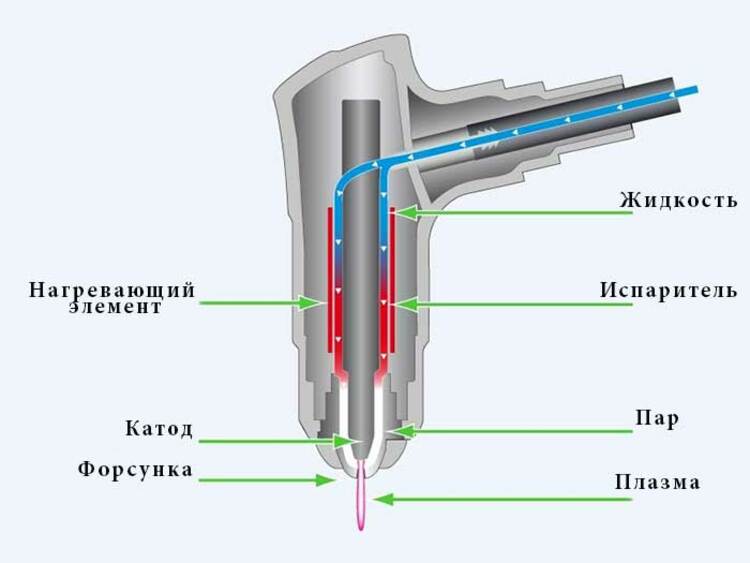

Водяные устройства

Схема пароводяного плазмотрона

Водоохлаждаемая головка резака — вторая конструкция (после воздушной), применяемая умельцами при конструировании своими руками модели плазменного резака.

Магнитные резаки

Магнитная система менее эффективна, по сравнению с предыдущими. Но, преимущество — это регулировка сжатия электродуги без потери рабочего тела (газа).

Наряду с обычными сварочными аппаратами и газокислородной резкой, несмотря на существенную цену, всё большее количество умельцев осваивает сборку плазмотрона. Мы будем признательны, если вы поделитесь своим опытом, расскажете о своих самоделках. Для этого на сайте есть блок для комментариев.

Типы плазменной сварки

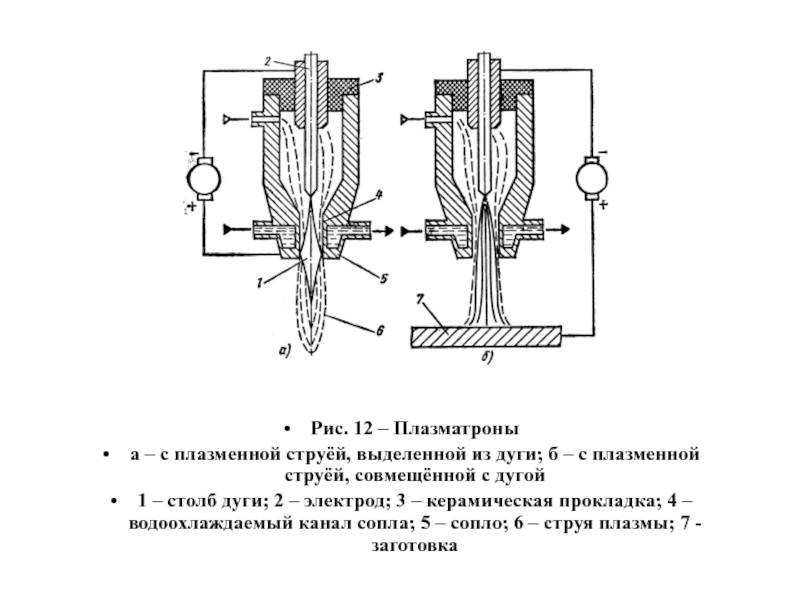

Есть два варианта плазменной сварки. Первый – когда дуга горит между изделием и электродом. Процесс сварки осуществляется плазменной дугой. Второй – когда дуга горит между соплом и электродом, и выдувается газами. Процесс сварки происходит за счет использования струи плазмы. Первый способ более распространенный.

Прямого действия

Плазменной сваркой прямого действия называется плазменная сварка, при которой следует подключать используемый источник питания к металлическому изделию и электроду. Энергоносителем в данном случае служит электрический разряд.

Такая разновидность сварки достаточно часто применяется во многих отраслях современной техники для обработки самых различных металлов. Она характеризуется довольно большими показателями температур, а также широким диапазоном контроля многих свойств процедуры.

Преимущества

Высокая производительность

Небольшие деформации

Под воздействие температурами попадает зона маленького размера

Экономный расход защитного газа

Малоамперная дуга отличается стабильным горением

Качество швов является менее чувствительным к колебаниям длины дуги

Процесс сварки прямого действия

Чтобы получить прямую плазменную дугу, необходимо использовать специальный плазмотрон с прямой дугой. Она возникает между обрабатываемым изделием и электродным стержнем, выполненным, как правило, из вольфрама, помещенным в небольшую газовую камеру. Сопло оборудования не имеет электрического заряда и предназначается для регулирования дуги. Последнее происходит за счет того, что через нее проходит рабочий газ, который постепенно нагреваясь, ионизируется и из сопла выходит плазменной струей цилиндрической формы, слабо расширенную к металлу.

Косвенного действия

Достаточно большой популярностью пользуется и плазменная сварка косвенного действия, представляющая собой сварку, проводимую при подключении источника питания одновременно к соплу и электроду для образования плазменной струи. В этом случае форма плазменной дуги напоминает конус с окруженной факелом вершиной, направленной в сторону изделия.

Процесс сварки косвенного действия

При выполнении плазменной сварки дугой косвенного действия тонкий газовый слой, окружающий дугу, практически не нагревается, в результате чего обеспечивается электрическая, а также тепловая изоляция между каналом сопла и дугой. Плазменная струя при этом не совмещается со столбом дуги.

Воздействие силы магнитного поля сварочного контура приводит к изгибанию линии тока. Частицы с зарядом разлетаются в стороны, соударяются друг с другом и образуют факел пламени из относительно горячего газового потока длиной в 10-20 сантиметров. Его температура повышается ближе к концу, достигая 800—1000°С.

Одним из способов проведения данного вида сварки называется атомноводородным. Переменный ток образуется между используемыми электродами из вольфрама. По каждому из них в необходимую зону поступает водородная струя, а само изделие находится вне сварочной цепи. Концы таких электродов оплавляются достаточно медленно, поэтому при работе в нормальном режиме расход вольфрама незначительный. Столб дуги окружается достаточно ярким факелом в виде плоского диска.

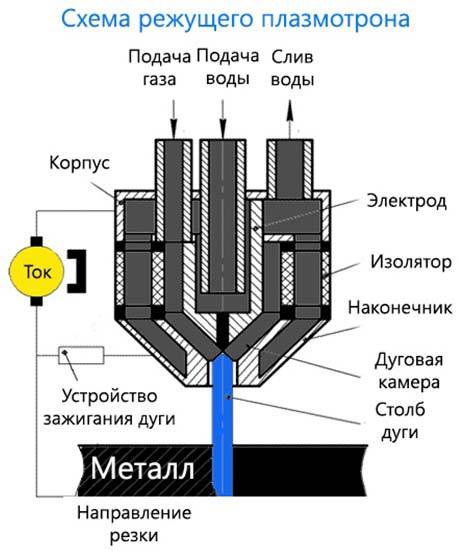

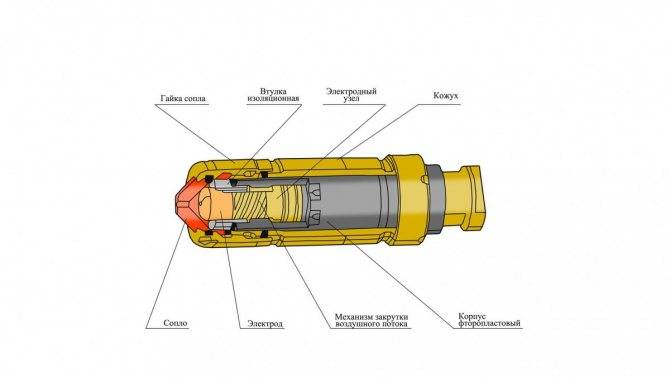

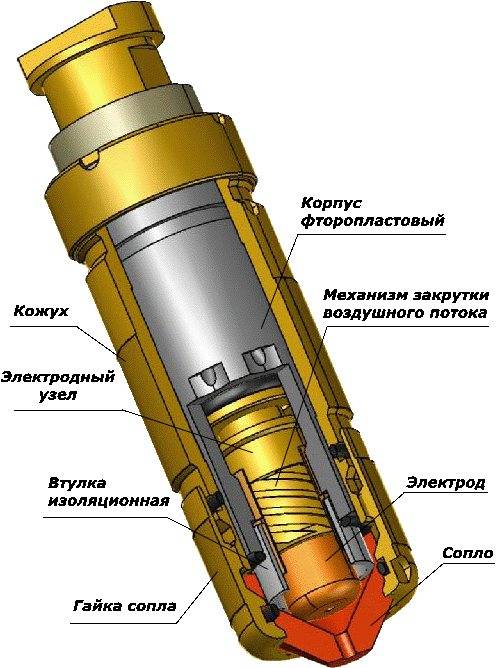

Устройство аппарата для резки плазмой

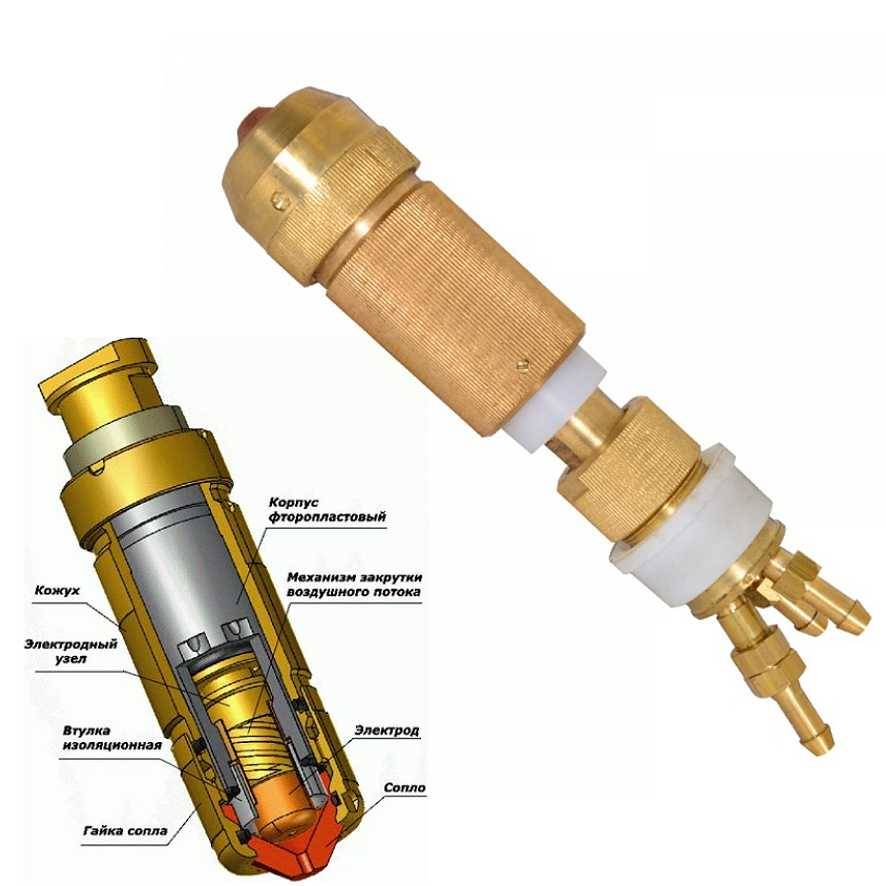

По своей сущности плазмотрон представляет собой генератор плазмы. Это надёжное и компактное устройство, в котором легко регулируется пуск, мощность и остановка рабочих режимов.

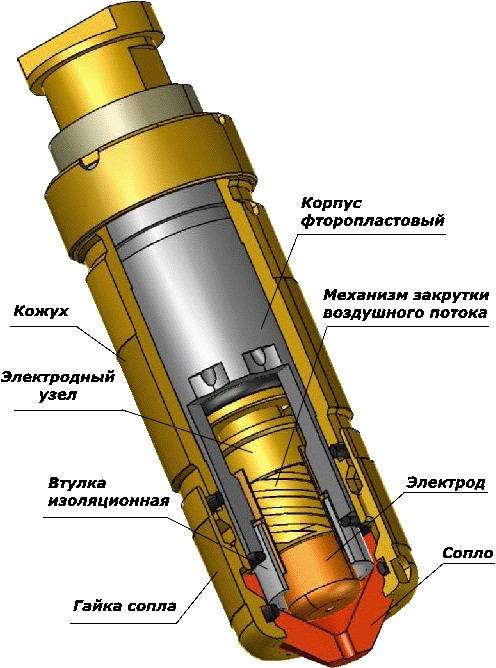

Плазмотрон состоит из конструктивных элементов:

- Кожух.

- Корпус фторопластовый.

- Электродный узел.

- Механизм закрутки воздушного потока.

- Втулка изоляционная.

- Электрод.

- Гайка сопла.

- Сопло.

Основными расходными материалами прибора являются сопло и электрод. Они изнашиваются с одинаковой интенсивностью, поэтому менять их следует одновременно. Несвоевременная замена повлияет на качество реза и приведёт к износу остальных элементов устройства.

Кожух применяется для защиты прибора от металлической пыли и брызг металла. Кожух и плазмотрон периодически необходимо чистить от загрязнений.

Принципы выбора

Перед покупкой установки, требуется разобраться в направлении где будет применяться резка с ЧПУ. Принципы выбора:

- Выбрать программу, которая установлена на станке.

- Скорость выполнения отдельных технологических операций. От этого будет зависеть производительность плазмореза.

- Мощность станка, оптимальная толщина разрезаемых заготовок.

- Проверять целостность подключения основных элементов друг к другу. Учитывать силу тока, требуемую для запуска оборудования.

Преимущества и недостатки

Любой станок имеет ряд сильный, слабых сторон, о которых необходимо узнать перед покупкой. Преимущества:

- Оборудование для плазменной резки с ЧПУ практически исключает усилия человека во время рабочего процесса.

- Высокая точность, производительность плазменной резки ЧПУ.

- Возможность изменения точности позиционирования плазмотрона в разных направлениях.

- Большой срок службы установки.

- Высокая скорость реза.

- Возможность делать как простые, так и сложные резы.

Недостатков у плазмотронов крайне мало. Один из них — невозможность разрезания деталей толщиною боле 15 см. Нельзя резать плазмой титановые детали.

Производители и стоимость

Среди отечественных производителей можно выделить несколько производителей станков для плазменной резки металла с ЧПУ, чтобы понять какие цены будут ждать покупателя. К ним относятся:

- НОРД — вертикаль. Промышленная установка с большим рабочим столом, портальной конструкцией. Средняя цена — около 800 000 рублей.

- OPTITOME 15. Промышленное оборудование с цифровым управление. Средняя цена — около 1 000 000 рублей.

- Магнит-CNC. Переносная установка, с помощью которой выполняют термическую резку. Средняя цена — около 700 000 рублей.

Станки зарубежных производителей стоят на порядок дороже. Цена напрямую зависит от нескольких показателей:

- Известности бренда.

- Размеров рабочего стола.

- Мощности плазмотрона.

- Наличия дополнительных функций.

Изготовление своими руками

Изготовление каркаса своими руками

Многие небольшие мастерские, частные предприниматели заинтересованы в плазморезах с программным управлением. Покупные модели стоят больших денег, из-за чего недоступны многим покупателям. Могут возникнуть мысли о сборке самодельного резака с ЧПУ. Чертежи конструкции с рабочим столом, направляющими можно найти в интернете. Однако самые большие сложности возникнут со сборкой плазмотрона, подключения автоматизированной системы. Чтобы выполнить поставленную задачу, необходимо разбираться в программировании, уметь правильно выставлять детали.

Комбинированные аппараты

Представляют собой симбиоз электрической дуги и токов высокой частоты. Магнитное поле используется для сжатия электрического разряда. По стабилизации электродуги плазмотроны подразделяются на типы:

- газовые;

- водяные;

- магнитные.

Функция стабилизации влияет на сжатие электродуги, направление вдоль оси электрода и в отверстии сопла.

Газовые устройства

Одна из самых простых и распространённых схем. Принцип основан на сжатии столба дуги плазмообразующим газом. Кроме этого, реализуется охлаждение стенок. Головка плазмотрона работает в щадящих условиях.

Водяные устройства

Пароводяной плазмотрон использует в качестве рабочего тела паровой газ. Водяная система, с учётом регенерации пара, позволила добиться высокой степени сжатия столба электродуги. Температура достигла 50000°C. В конструкции применён графитовый электрод, подающийся в зону горения автоматически. Ускоренному сгоранию углерода способствует наличие высокотемпературного водяного пара.

Схема пароводяного плазмотрона

Водоохлаждаемая головка резака — вторая конструкция (после воздушной), применяемая умельцами при конструировании своими руками модели плазменного резака.