Обработка поверхности с удалением слоя материала

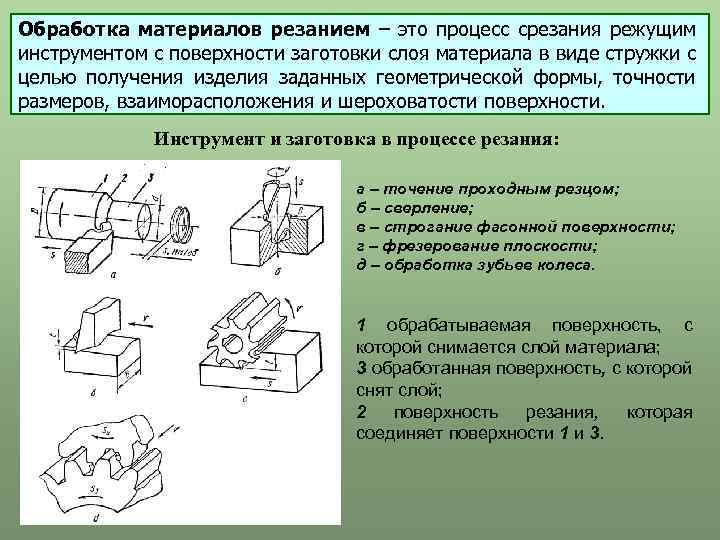

Наиболее распространенный способ изготовления деталей связан с удалением слоя материала, в результате чего получается поверхность с чистотой, величина которой зависит от технологии и режимов обработки.

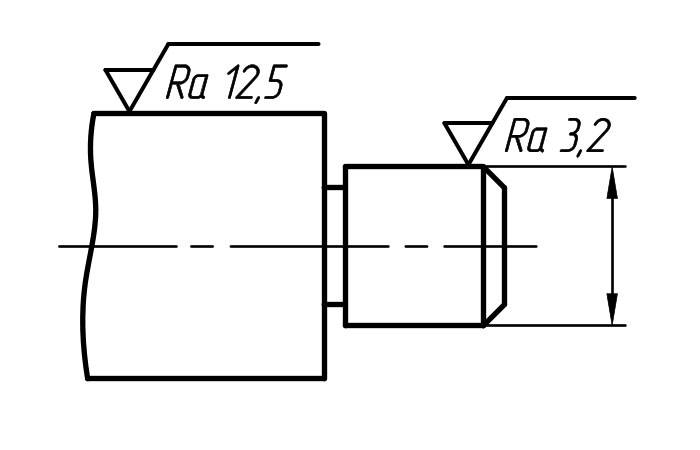

Вид обработки с удалением слоя материала обозначается знаком, в виде латинской буквы «V» который состоит из трёх отрезков, два из которых менее длинные третьего и один из них расположен горизонтально.

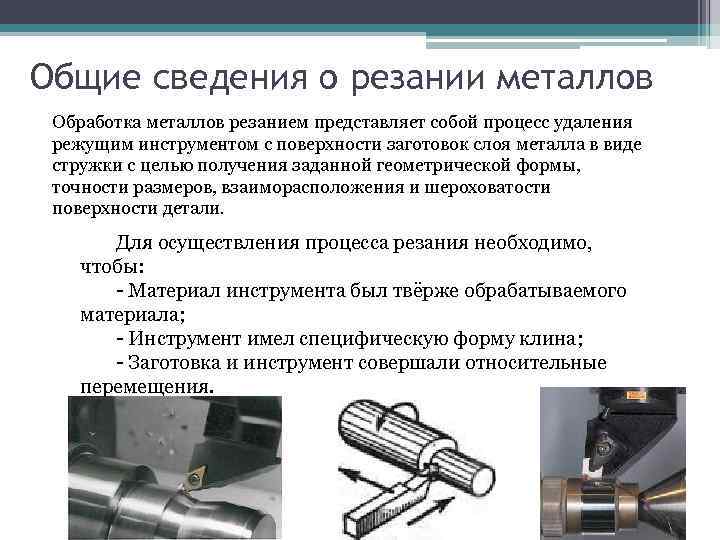

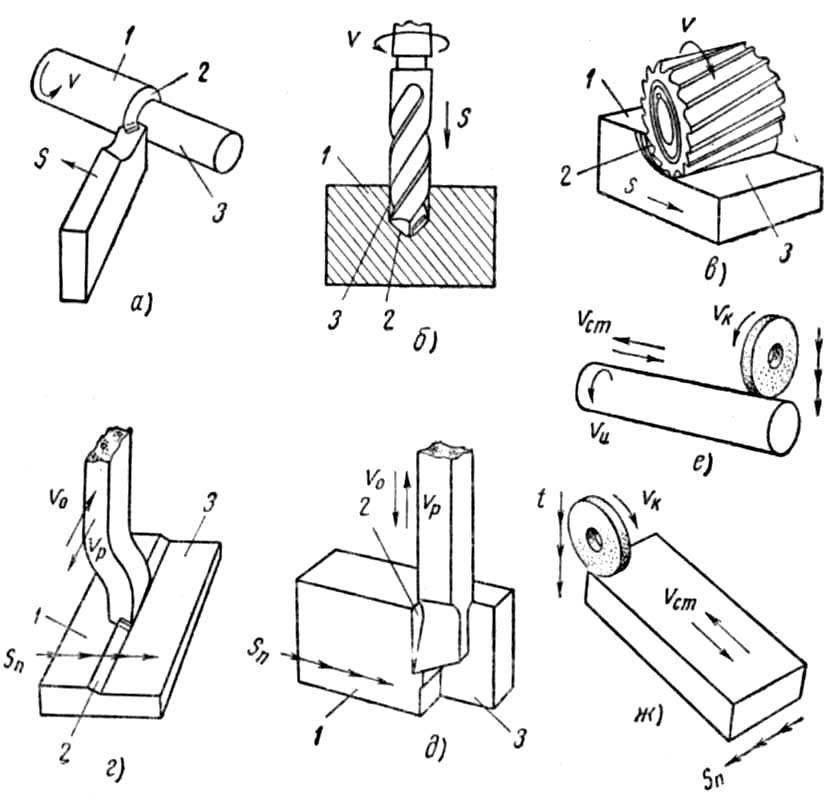

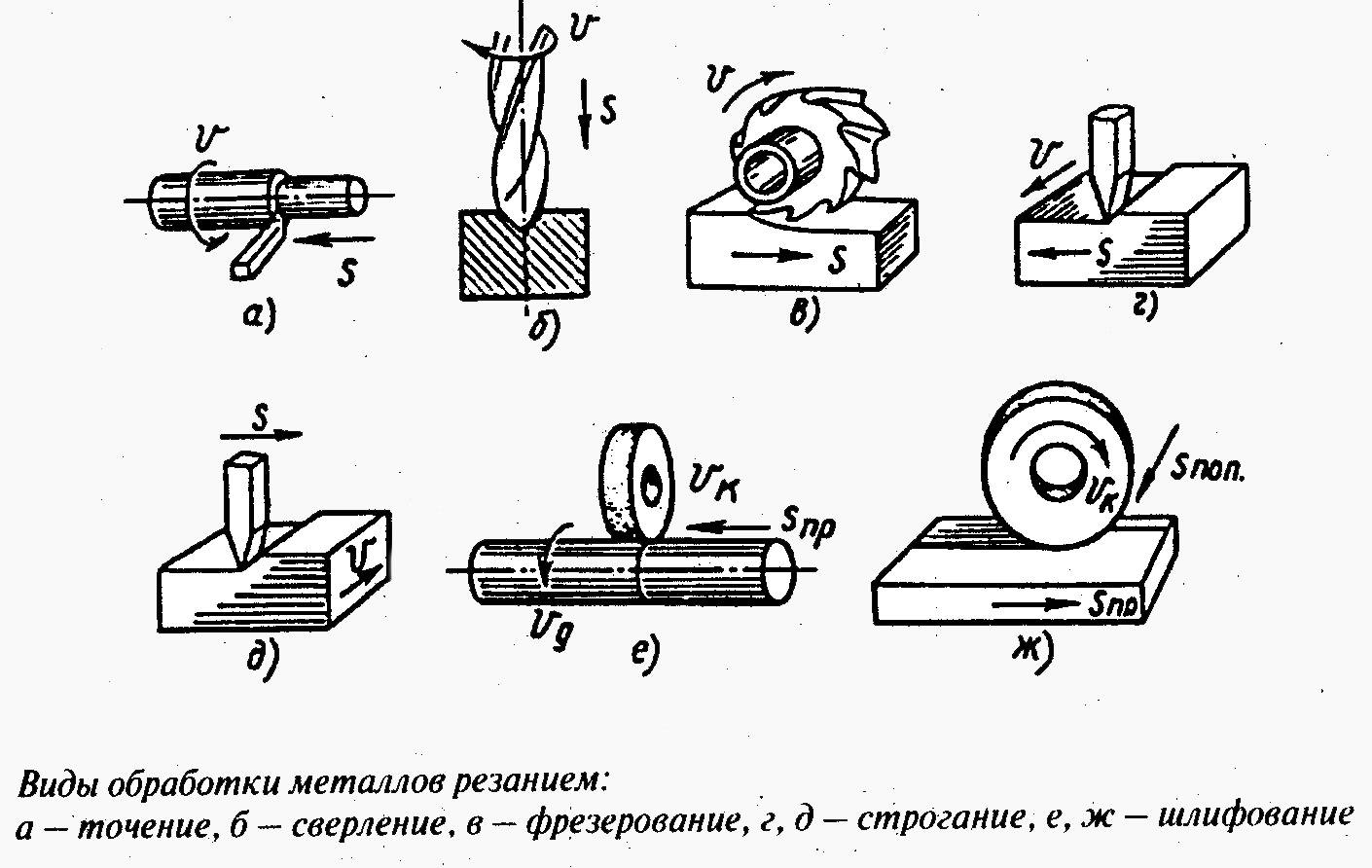

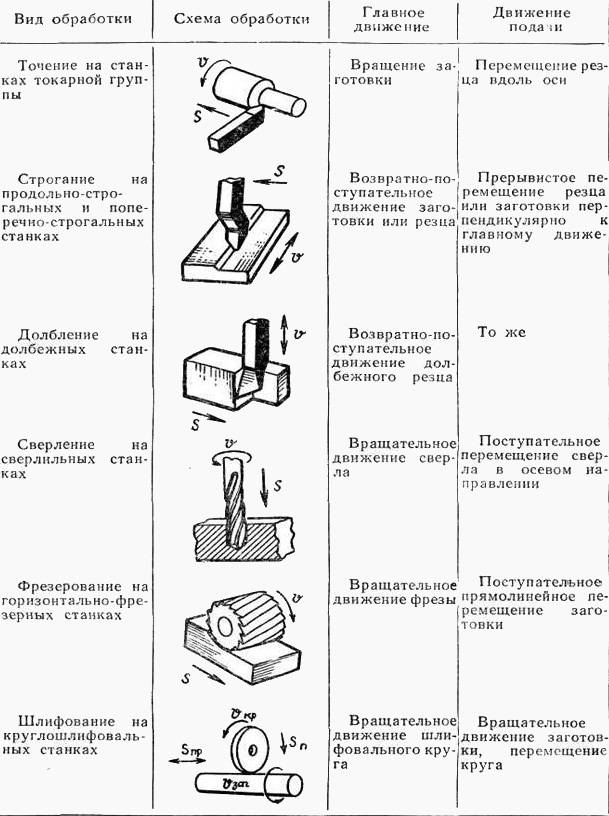

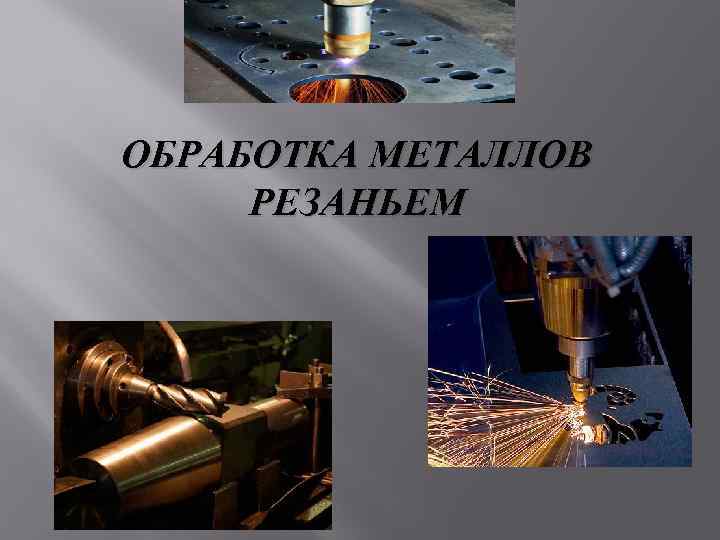

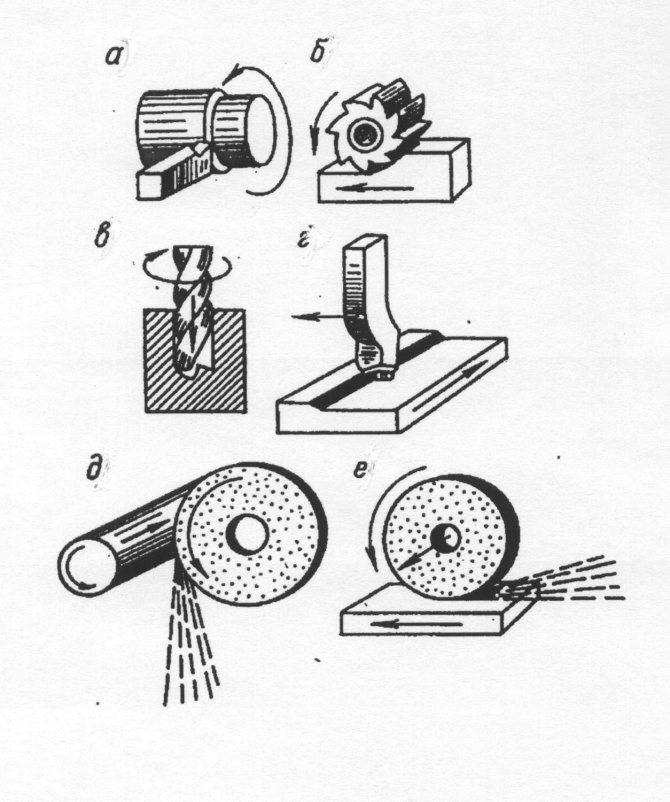

Обработка резанием получила широкое распространение во всех отраслях промышленного производства связанных с формоизменением геометрических размеров различных материалов, например таких как: дерево, металлы и сплавы, стекло, керамические материалы, пластмассы.

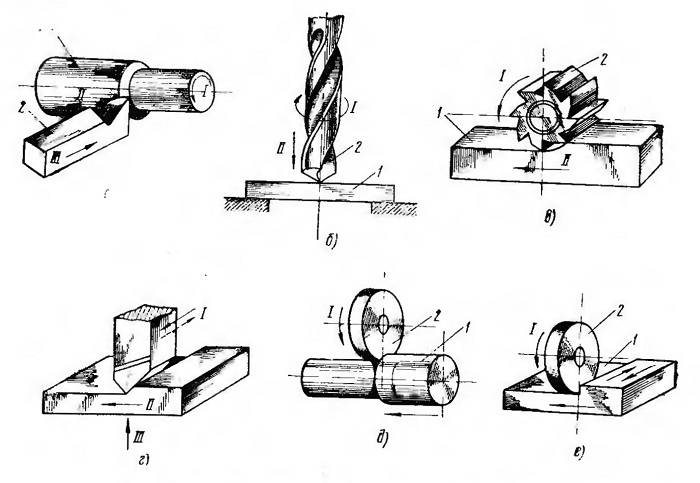

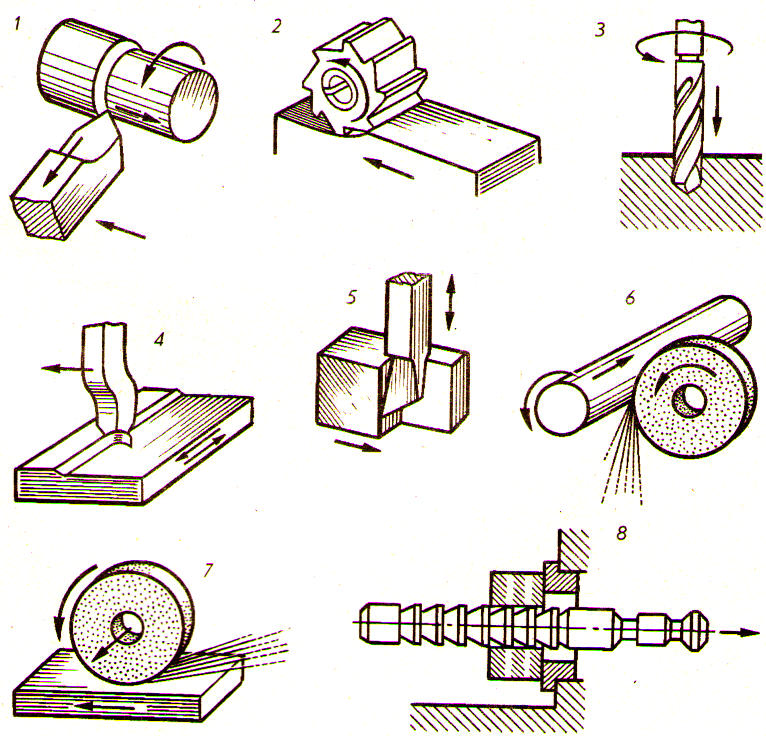

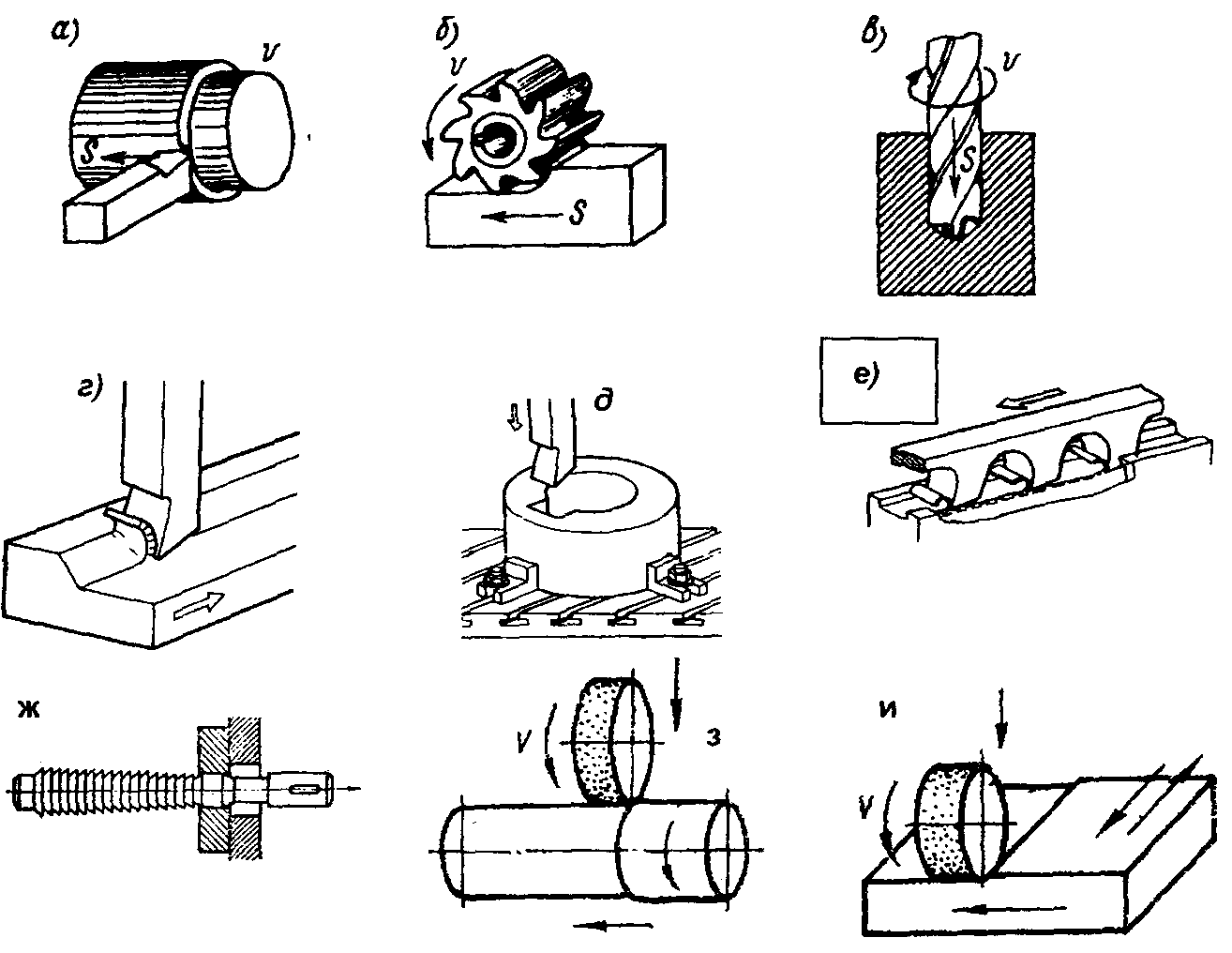

Суть процесса обработки с удалением слоя материала заключается в том, что с помощью специального режущего инструмента с заготовки удаляют слой материала, постепенно приближая форму и размеры к конечному изделию в соответствии с техническим заданием. Методы обработки резанием разделяются на ручную обработку и станочную. С помощью ручной обработки производится отделка материала с использованием таких инструментов как: ножовка, напильник, сверло, зубило, надфиль, стамеска и многое другое. На станках используются резцы, свёрла, фрезы, зенковки, зенкера и др.

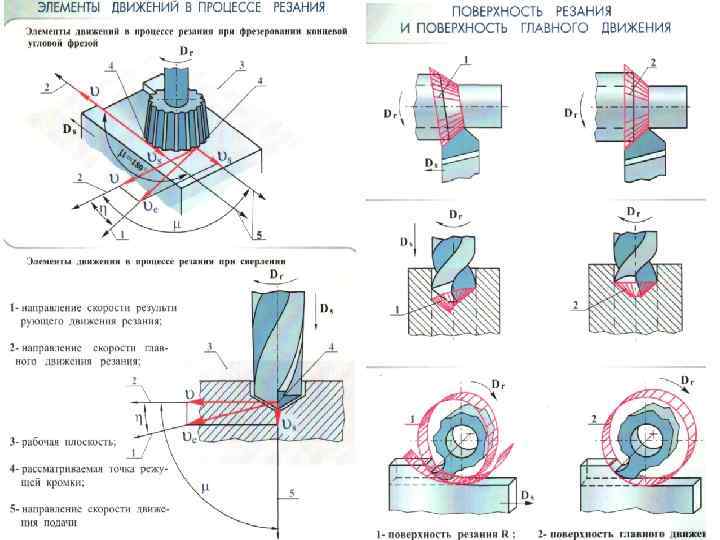

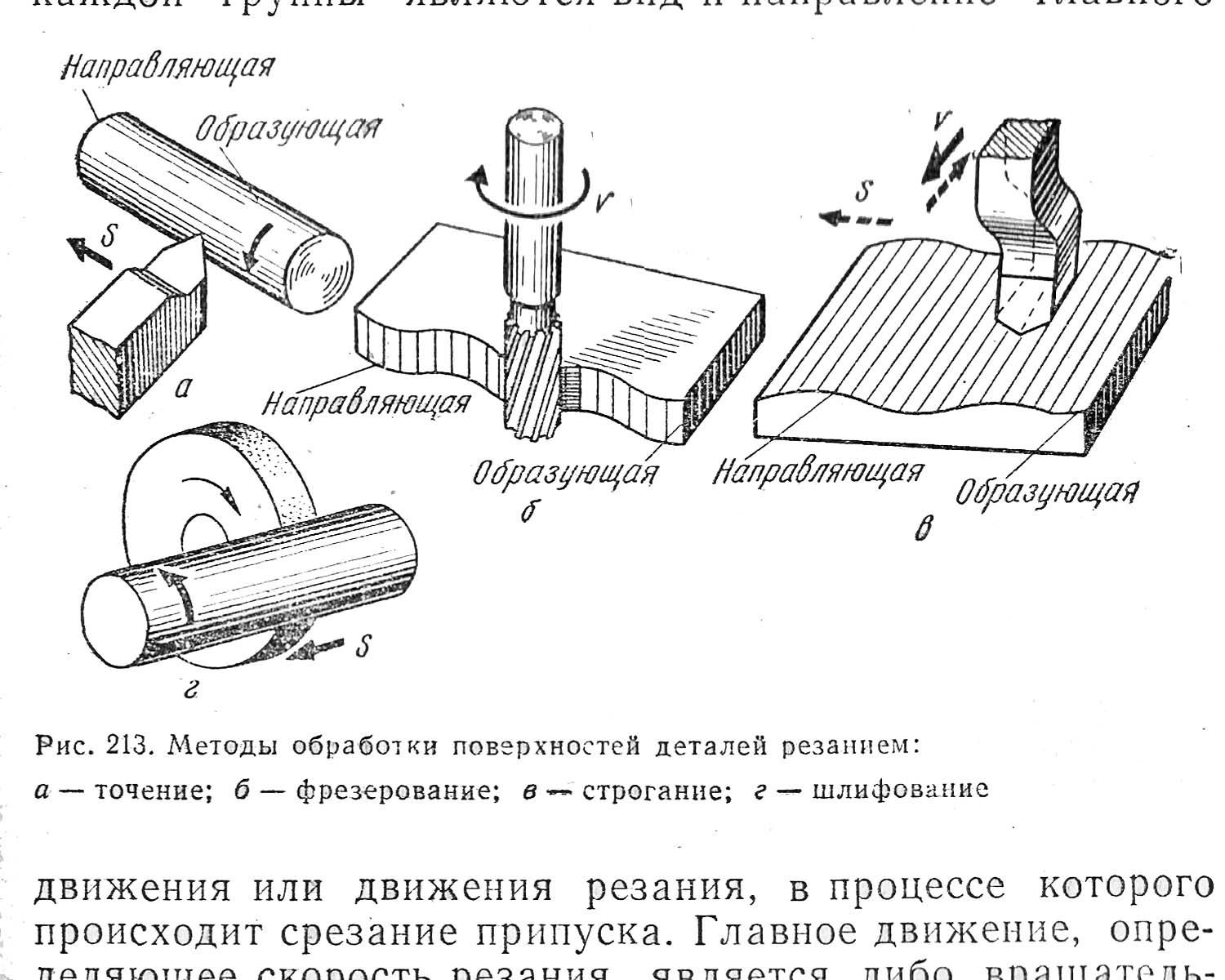

В машиностроении основным видом обработки является процесс резания на металлорежущих станках, который выполняют согласно техническому заданию.

Наиболее распространение виды обработки материалов резанием это: точение и растачивание, фрезерование, шлифование, сверление, строгание, протягивание, полировка. В качестве оборудования для обработки материалов резанием используются универсальные токарные и фрезерные станки, сверлильные станки, зуборезные и шлифовальные станки, протяжные и т.д.

От шероховатости поверхности зависит и прочность деталей. Разрушение детали, особенно при переменных нагрузках, объясняется наличием концентраций напряжений, из-за присущих ей неровностей. Чем меньше степень шероховатости, тем меньше вероятность возникновения поверхностных трещин вследствие усталости металла. Дополнительные отделочные виды обработки деталей такие как: доводка, полирование, притирка и т. п., обеспечивает весьма значительное повышение уровня их прочностных характеристик.

Улучшение качественных показателей шероховатости поверхности значительно увеличивает антикоррозионную стойкость поверхностей деталей. Это становится особенно актуально в том случае, когда для рабочих поверхностей не могут быть задействованы защитные покрытия, к примеру, у поверхности цилиндров двигателей внутреннего сгорания и других сходных элементов конструкций.

Должное качество поверхности играет значительную роль и в сопряжениях, отвечающих условиям герметичности, плотности и теплопроводности.

С понижением параметров шероховатости поверхностей улучшается их способность отражать электромагнитные, ультразвуковые и световые волы; снижаются потери электромагнитной энергии в волноводах, резонансных системах, уменьшается емкостные показатели; в электровакуумных приборах убавляется газопоглощение и выделение газов, становится более лёгкая очистка деталей от адсорбированных газов, паров и пыли.

Важной рельефной характеристикой качества поверхности является направленность следов остающихся после механической и других видов обработки. Она влияет на стойкость к износу рабочей поверхности, определяет качество посадок, надёжность прессовых соединений

В ответственных случаях разработчик должен оговаривать направление следов обработки на поверхности детали. Это может оказаться актуальным, например, в связи с направлением скольжения сопрягаемых деталей или способом движения по детали жидкости или газа. Износ значительно уменьшается при совпадении направлений скольжения с направлением шероховатости обеих деталей.

Высоким требованиям точности отвечают шероховатость с минимальным значением. Это определяется не только условиями, в которых задействованы сопрягаемые детали, но и необходимостью получения точных результатов измерения в производстве. Уменьшение шероховатости имеет большое значение для сопряжений, так как размер, зазора или натяга, полученный в результате измерения частей деталей, отличается от размера номинального зазора или натяга.

Для того чтобы поверхности деталей получались эстетически красивыми, их обрабатывают до получения минимальных значений шероховатости. Полированные детали помимо красивого внешнего вида создают условия для удобства содержания их поверхностей в чистоте.

Термические виды обработки металлов

Термическая обработка металлов применяется для улучшения их физико-механических свойств. К ней относя такие операции, как:

- отжиг;

- закалка;

- отпуск;

- старение;

- нормализация.

Термическая обработка заключается в нагревании детали до определенной температуры и ее последующем охлаждении по специальной программе.

Отжиг

Заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи.

Отжиг снижает твердость стали, но существенно повышает пластичность и ковкость.

Отжиг

Применяется перед штамповкой или раскаткой. Во время отжига снимаются внутренние напряжения, возникшие при отливке или механической обработке.

Закалка

При закалке заготовку прогревают до температуры пластичности и держат в таком состоянии в течение определенного времени, за которое стабилизируются внутренние структуры металла. Далее изделие быстро охлаждают в большом количестве воды или масла. Закалка существенно повышает твердость материала и снижает его ударную вязкость, повышая, таким образом, и хрупкость. Применяют для элементов конструкций, подверженных большим статическим и малым динамическим нагрузкам.

Отпуск

Проводится после закалки. Образец нагревают до температуры, несколько меньшей температуры закалки, и охлаждают медленно. Это позволяет компенсировать излишнюю хрупкость, появившуюся после закалки. Применяется в инструментальном производстве

Старение

Искусственное старение заключается в стимуляции фазовых превращений в массе металла. Его проводят при умеренном нагреве для придания материалу свойств, возникающих при естественном старении за долгое время.

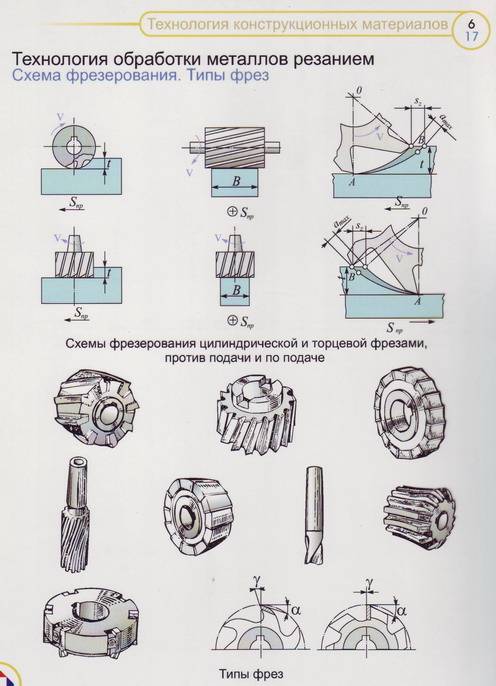

Фрезерные работы

Фрезеровщики могут на своей аппаратуре производить сразу несколько операций — и наружная обработка, придание формы, и создание отверстий, полостей, поскольку фреза передвигается в нескольких направлениях (рис. 1, 3, 4). Помимо этого, можно наносить фаски, делать резьбу, канавки.

Рисунок 1 — Фрезерование детали

Многообразие процедур и задач настолько высоко, что фрезерный станок один из самых востребованных. Его устанавливают как на производствах, так и в частных мастерских. Отдельно стоит упомянуть оборудование, оснащенное ЧПУ (рис. 5, 6), так как автоматизация позволяет делать высокоточные операции с деталями фактически любой формы.

Рисунок 2 – Обработка заготовки на токарном станке.

Оборудование для токарной обработки металла

Токарная обработка металла должна проводиться на станках, которые можно разделить на группы в зависимости от выпускаемых ими изделий и их точности:

- Токарно-винторезное оборудование. Данная группа включает наиболее распространенную аппаратуру, с помощью которой создают конусообразные изделия, поверхности цилиндрической формы разнообразных диаметров, делают резьбу, обрабатывают цветные и черные металлы.

- Токарно-карусельное оборудование. Это станки, которые способны изготавливать детали больших диаметров, а также, аналогично предыдущим, работать с цветными и черными металлами.

- Лоботокарное оборудование. Подходит для создания цилиндрических и конических изделий. В отличие от других, на таких станках заготовка устанавливается горизонтально.

- Токарно-револьверное оборудование. Применяется в случае работы с калиброванным прудком.

Помимо перечисленного, существует оборудование, имеющее узкую специализацию. Его лишь условно можно отнести к токарным станкам, поскольку резка заготовок на них происходит с использованием резцов.

Внедрение ЧПУ в работу станков.

Применение системы числового программного управления (ЧПУ) дало существенный толчок развитию станкостроения. Токарная обработка металла на станках с ЧПУ предоставила возможность снизить себестоимость получаемых изделий, возросла точность и чистота обработки материала.

ЧПУ позволяет достигнуть следующих результатов:

- рост производительности работ при использовании резцов, снабженных режущим краем из твердого сплава;

- возможность обработки изделий из цветных, черных металлов и инструментальных сталей при правильной оснастке;

- автоматизация процесса с минимальным вмешательством мастера;

- возможность включения в программу ЧПУ любых видов резания, причем с заранее заданной скоростью резания и подачи;

- повышение безопасности процесса, поскольку использование оборудования без защитного кожуха блокируется программой станка;

- увеличение точности выполнения работ благодаря проведению резки с определенной скоростью, вследствие чего снижается объем брака ответственных частей конструкций.

На станках, изготавливаемых в Китае и США, широко используется числовое программное управление. ЧПУ возможно установить только на то оборудование, точность позиционирования частей которого достаточно высока.

Особенности эксплуатации оборудования на производстве и в домашних условиях

Существуют правила использования промышленного оборудования. В них указывается как работать со станком, как за ним ухаживать, как чинить. Работая в домашних условиях рекомендуется:

- позаботиться о системе вентиляции;

- использовать защитные очки, перчатки;

- хранить в мастерской огнетушитель;

- протирать рабочее место от огнеопасных жидкостей;

- проверять заточку режущих кромок;

- очищать подвижные механизмы после работы на оборудовании, смазывать их моторным маслом.

Ломающиеся элементы нужно сразу заменять, чтобы не вывести из строя остальные детали.

Оборудование для металлообработки представлено разными конструкциями и механизмами, с помощью которых можно выполнять различные технологические операции

Важно понимать, как правильно работать на определённых станках, чтобы не портить заготовки

Обработка с помощью резки

Разрезать можно как металлический лист, так и любой полый или сплошной элемент, например, жгут. Резать можно напрямую или применять фигурную процедуру. В первом случае возможны даже ручные ножницы по листовой стали, а во втором не обойтись без высокотехнологичных станков с пультом чистового управления.

Оборудования с ЧПУ высокого качества и по доступным ценам можно приобрести на сайте . Здесь представлен широкий ассортимент продукции для профессионального производства изделий из металла.

Способы резки:

- Циркулярной пилой – домашний вариант с невысокой точностью и большой трудозатратностью.

- Болгаркой – тоже применяется в основном для использования дома.

- Гильотиной – представляет собой станок, где лезвие с большой скоростью и под давлением опускается на рабочую зону.

- Ленточнопильным аппаратом – оптимальный вариант, поскольку имеет множество технологических возможностей и дает ровные кромки.

- Кислородная металлообработка – подходит для сплавов с низким содержанием легирующих компонентов. На материале может остаться оксидная пленка, которую нужно убрать.

- Лазерная – лазер способствует образованию высоких температур, которые направлены на определенное место распиловки. Очень прогрессивный метод.

- Плазменная – самый хороший и точный способ, при котором излишки вещества на месте плавления просто испаряются, оставляя очень чистые кромки.

Также резка производится на токарном, фрезерном и ином оборудовании – убирается верхний слой с помощью режущей кромки инструментов.

Сравнительная таблица режимов резания на разных станках

| Тип операции | Какие параметры нужно контролировать |

| Точение |

|

| Фрезеровка |

|

| Сверление |

|

| Зубонарезка |

|

| Шлифовка |

|

Сварка

Сварка также известна человеку издревле, но большинство методов были разработаны в последнее столетие. Сущность сварки заключается в соединении нагретых до температуры пластичности или до температуры плавления кромок двух деталей в единое неразъемное целое.

В зависимости от способа нагрева металла различают несколько групп сварочных технологий:

- Химическая. Металл нагревают выделяемым в ходе химической реакции теплом. Термитную сварку широко применяют в труднодоступных местах, где невозможно подвести электричество или подтащить газовые баллоны, в том числе под водой.

- Газовая. Металл в зоне сварки нагревается пламенем газовой горелки. Меняя форму факела, можно осуществлять не только сварку, но и резку металлов.

- Электросварка. Самый распространенный способ:

- Дуговая сварка использует для нагрева и расплавления рабочей зоны тепло электрической дуги. Для розжига и поддержание дуги применяют специальные сварочные аппараты. Сварка ведется обсыпными электродами или специальной сварочной проволокой в атмосфере инертных газов.

- При контактной сварке нагрев осуществляется проходящим через точку соприкосновения соединяемых заготовок сильным электротоком. Различают точечную сварку, при которой детали соединяются в отдельных точках, и роликовую, при которой проводящий ролик катится по поверхности деталей и соединяет их непрерывным швом.

Дуговая сварка

С помощью сварки соединяют детали механизмов, строительные конструкции, трубопроводы, корпуса судов и автомобилей и многое другое. Сварка хорошо сочетается с другими видами обработки металлов.

Виды металлообработки

Механическая

На чертеже следует предварительно обозначить необходимые размеры, чистоту поверхности. В процессе обработки происходит снятие первых слоев металла (припуск). В качестве основополагающих заготовок могут выступать поковки, отливки и тому подобное.

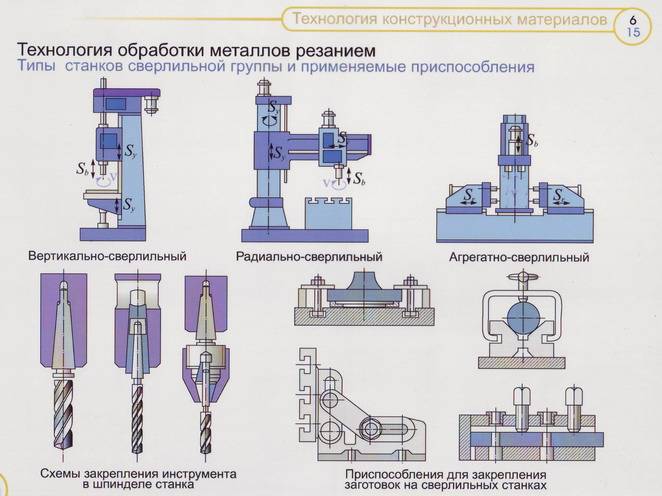

Обработка осуществляется путем резания, рабочий инструмент движется, и в результате этой работы осуществляется снятие слоев металла. Металлорежущие инструменты подразделяются на определенные классы, преимущественно используются следующие виды станков:

- Сверлильные. Применяются для создания отверстий, нарезания резьбы и т.д.

- Фрезерные. Их применяют для получения сложных форм и поверхностей

- Токарно-винторезные. Используются для обработки тел вращения, будь то сфера, цилиндр или конус. На таком инструменте применяется различная номенклатура подходящая для данного класса, к примеру, расточные резцы.

Помимо вышеназванных, применяются также строгальные и шлифовальные, в том числе пескоструйная обработка. С каждым годом изобретают все новое оборудование, которое способно одновременно выполнять фрезеровку и точение заготовки. Причем сделать это можно за одну установку изделия.

Более подробно об этом можно узнать в интернете. Например, на этой странице у вас есть возможность ознакомиться с тем, что из себя представляет пескоструй металла https://antss.ru/ либо на другом ресурсе по вашему желанию.

Электрическая

С помощью электричества можно обрабатывать заготовки разными способами: электроискровой и ультразвуковой. Первый вариант позволяет изготавливать детали разной формы, в частности для производства пресс и форм-штампов.

Последний ультразвуковой позволяет работать с высоколегированными сталями. Очищать их от следов коррозии, а также от масел и прочих веществ.

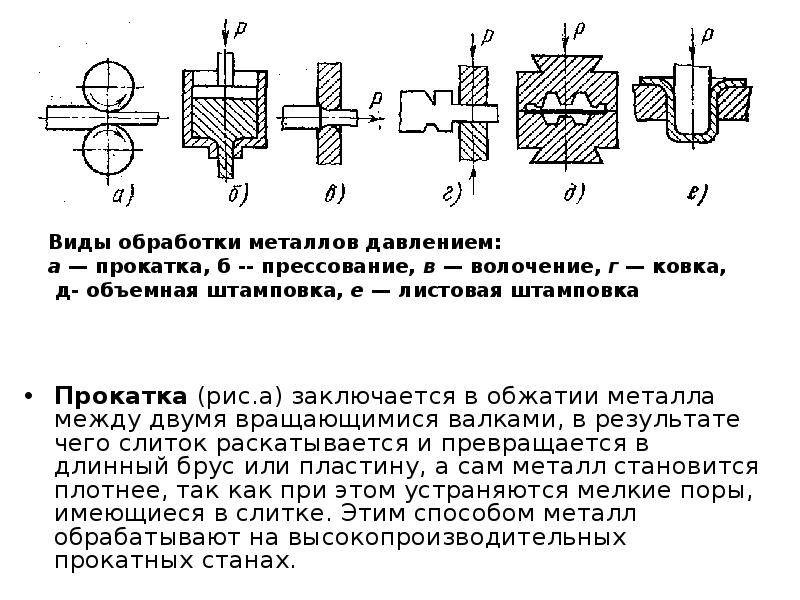

Работа с давлением

Главные направления обработки под давлением:

- Ковка.

- Штамповка.

- Прокатка.

- Волочение.

- Прессование.

Чтобы уменьшить затраты энергетические, заготовки также предварительно могут нагреваться. В этом случае они довольно легко будут поддаваться воздействию.

Из вышеперечисленных, ковка считается самым трудоемким процессом. Ведь затрачивается в этом случае большое количество энергии. На огромную металлическую заготовку может воздействовать пресс от 200 тонн и более. Но это только в крупной промышленности, в небольшом производстве хватает и 5-тонного пресса.

Термическая

- Газовая. Газовая горелка позволяет довольно быстро раскраивать лист металла.

- Лазерная. Резка осуществляется при помощи лазерного луча, как правило, такая резка считается крайне эффективной. Ведь при совершении такой работы отходов мало, а точность металлообработки находится на высоком уровне.

- Плазменная. Факел из ионизированного газа способен прорезать даже 10 сантиметровый слой металла.

Химическая

При химической обработке металла происходит управляемая химическая реакция. С ее помощью удается получить устойчивую химическую реакцию, в результате которой заготовка приобретает полезные свойства.

После чего может выполняться дополнительная обработка грунтовыми составами. Все это делается для укрепления защитных свойств металла, ведь в результате улучшиться его внешний вид, а сам будет защищен от коррозии.

- Отжиг. Позволяет снизить твердость стали, но повышает ее пластичность и ковкость. При отжиге убираются все внутренние напряжение, которые могли накопиться в процессе механического воздействия.

- Закалка. Она дает возможность существенно снизить ударную вязкость, после чего изделие охлаждается в воде (также применяется масло).

- Отпуск. Заготовка нагревается до определенной температуры как при закалке, но она будет ниже на пару сотен градусов. Лишь после этого изделие может применяться в производстве.

- Старение. Создают оптимальные температурные условия, в результате появляется естественное старение металла.

- Нормализация. Она проводится для повышения ковкости, ведь сталь приобретает мелкозернистую структуру.

Зубонарезные работы

Это процесс обработки металла, входе которого создаются зубчатые колеса, а также другие детали, имеющие зубья. Особенность заключается в том, что требуется сохранять на протяжении всего рабочего участка одинаковый шаг, а также глубину резьбы. Есть специализированные зубофрезерные и зубодолбежные инструменты, которые базируются на копировальном методе, то есть впадины прорезываются обычным фрезерным способом с единичным делением.

Рисунок 3 – Фрезерование детали.

На крупном оборудовании есть специальные червячные резцы, которые расположены так, что они при одном проходе позволяют создать кромки на одинаковом расстоянии. Затем все зубцы шлифуются специализированными дисками, которые отличаются наличием основного количества абразивных веществ на торцах.

Основные способы обработки

Основы металлообработки необходимо знать любому начинающему мастеру и литейщику. Зная, как себя ведут те или иные металлы при разных способах обработки, можно избежать ошибок при проведении технологического процесса.

Современная металлообработка включает в себя несколько основных направлений обработки:

- Электрическая. С помощью этого способа можно сделать отверстия в металлических листах для заточки инструмента и работы с твердыми видами стали.

- Механическая. Обширная группа методов обработки металлических заготовок. Их обрабатывают с помощью специального оборудования.

- Химическая. Создание искусственной химической реакции с помощью кислот, щелочей и других компонентов.

- Работа с давлением. Чтобы не нарушать целостность заготовки и изменить её форму, используется оборудование создающее мощное давление. Для изменения формы заготовки из твердых видов стали материал изначально разогревают.

- Термическая. Чтобы улучшить технические характеристики материала, используются различные способы обработки заготовок температурой.

Технология металлообработки развивается и улучшается с каждым годом. Появляется новое оборудование и варианты работы с металлами.

От чего зависит тип обработки

Виды металлообработки подразумевают под собой разные способы работы с металлами. Каждый из методов выбирается в зависимости от твердости материала и других его характеристик. Также на это влияет то, что нужно сделать с заготовкой. Например, для изменения технических характеристик материала используется термическая обработка. Чтобы изменить форму заготовки, может применяться механический способ или оборудование нагнетающее давление.

Выставка оборудования металлообработки

Выставка металлообработки представляет собой серьезное событие узкоспециализированной направленности, которое собирает вместе профессионалов этой области. Прогрессивное оборудование, новые методики обработки поверхностей, современное ПО, комплектующие – все это представлено на организованной выставке. Здесь вас ждет: информация о последних научных достижениях, содержательное общение с экспертами и продуманная деловая программа.

Участники и посетители

Участниками события выступают компании с мировым именем, и малоизвестные производители/поставщики, которые стремятся к увеличению спроса и результативному товаропродвижению. Главная задача – демонстрация высокопроизводительной станочной продукции, инструментов, материалов и последних разработок в данной отрасли.

Среди посетителей выставки:

- генеральные директора и заместители;

- ведущие технологи;

- главные инженеры.

Здесь собираются профессионалы в таких промышленных отраслях, как судо- и машиностроение, металлургия, энергетика, строительство и так далее. Руководители производственных компаний и заводов выбирают высокопроизводительные станочные системы для эффективного выполнения поставленных задач.

Преимущества выставок

Каждая сторона получает выгодные положительные моменты, о которых поговорим подробнее.

Участники события могут в кратчайшие сроки:

- найти потенциальных покупателей, желающих приобрести специализированное оборудование и инструменты для металлообработки;

- увеличить число продаж;

- расширить территориальные границы продаж;

- устроить демонстрацию современных технологических решений и инновационных разработок компании;

- узнать непредвзятый анализ технических характеристик и эксплуатационных показателей выставленной техники;

- наладить общение с организациями-посредниками и руководителями компаний, применяющими предлагаемые станочные системы.

Для посетителей преимуществами станут:

- широкий ассортимент высокопроизводительных устройств;

- непосредственный анализ технических показателей;

- изучение последних разработок;

- проверка современных технологий в рабочем режиме;

- оформление сделок на выгодных условиях;

- рекомендации экспертов по правильному выбору металлообрабатывающей продукции.

Условия узкоспециализированных выставок позволяют участникам и посетителям начать деловые отношения, которые в дальнейшем приведут к долгому взаимовыгодному сотрудничеству.

Обработка применением электричества

Металлы обрабатывают с применением электричества. Существуют два основных способа – электроискровой и ультразвуковой.

Первый эксплуатировать для изготовления в теле детали отверстий разной формы, размеров и сложности. Эту технологию используют для производства инструмента, в частности, пресс-форм и штампов.

Второй способ применяют при работе с высоколегированными сталями, твердыми сплавами и пр. в частности его использование позволяет выполнять очистку поверхности детали от следов коррозии, масел и пр.

Каждый из способов обработки металла имеет множество разновидностей и предполагает использование соответствующего оборудования, инструмента и оснастки.

Рейтинг: /5 –

голосов