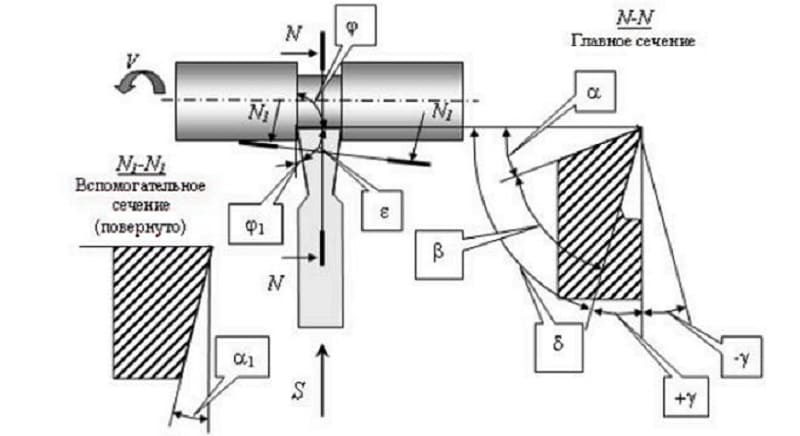

Геометрические параметры

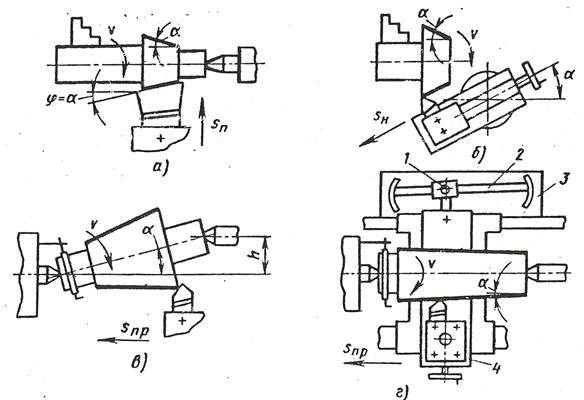

Среди всех видов резцов фасонные отличаются наиболее многообразной геометрией. Это вызвано сложной и индивидуальной в большинстве случаев конструкцией этих инструментов. Но все таки присутствуют главные узлы, представленные углом заострения, главными передним и задним углами, углом резания. По конструкции фасонные резцы сильно отличаются между собой. К примеру, могут находится углы, не используемые в типовых схемах. Ввиду этого отсутствует их геометрическая классификация.

Самые полезные инновации в соковыжималках

Передняя поверхность у рассматриваемых инструментов в большинстве случаев представлена плоскостью. В большинстве случаев отличается двойным уклоном, включающим угол кромки и передний угол, впрочем как правило имеет угол, параллельный оси заготовки. Такие резцы предоставляют высокую точность обработки конусообразных поверхностей.

Для фиксирования в держателе станка в большинстве случаев применяется крепление типа «ласточкин хвост». В случае оригинальной установки геометрия резца меняется.

Фасонные резцы: виды и их особенности

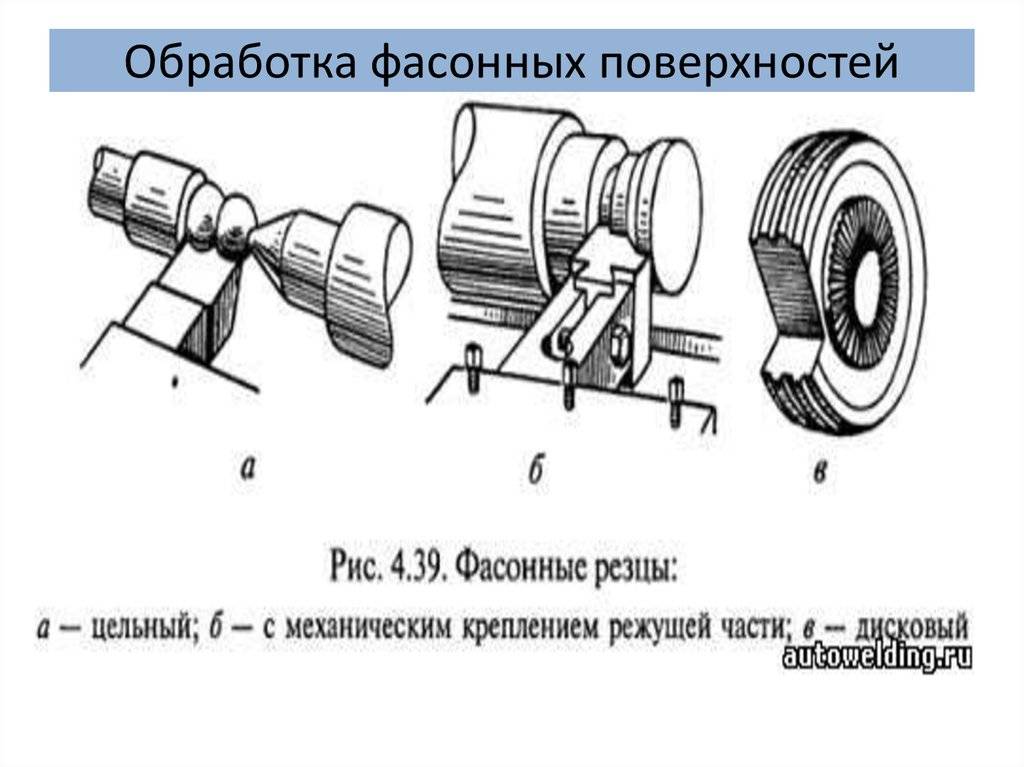

Фасонный резец — металлорежущий инструмент, в котором форма режущей кромки повторяет профиль готового изделия. Самый простой вариант такого инструмента — стержневой резец. В зависимости от конструкционных особенностей такие резцы могут быть:

- предназначенными для точения вогнутых поверхностей;

- призматическими;

- дисковыми.

Первый вид фасонных резцов характеризуется простотой и недорогим производством. При этом их режущая пластинка стачивается уже после нескольких переточек. Это проявляется в уменьшении высоты резца по центру при установке, отчего инструмент становится неподходящим для дальнейших работ. Из этого следует, что стержневые резцы данного вида используются на единичном или серийном производстве.

У призматических резцов роль передней поверхности выполняет торец бруска, используемого для изготовления инструмента, а их задний угол формируется в результате наклона резца при фиксации в державке. К их преимуществам относится возможность крепкой фиксации на станке, а к недостаткам — сложность изготовления.

Дисковые резцы характеризуются несложной конструкцией, за счет чего упрощается процесс их изготовления. Главное их преимущество заключается в том, что они не затягиваются в заготовку в процессе точения, следовательно, металлоизделие получается высококачественной.

Особенность использования лимбы

Очень важно при обработке конкретной детали добиться максимальной точности. Специально для этого используется лимба

Серьезная ошибка может возникнуть в той ситуации, когда не учитывается зазор в движениях суппорта. Во время ручного передвижения суппорта во время одного небольшого движения маховика, сам аппарат не сдвинется.

Именно это означает люфт и его размер. Для того чтобы нейтрализовать вероятность погрешности при обработке по размеру обязательно нужно медленно и аккуратно крутить маховик в одном направлении. При движении обратно будет наблюдаться люфт. У каждой техники он определенный. Если же была совершена ошибка при обработке, и суппорт передвинулся на большее расстояние, то лучше вернуться обратно, а затем снова постараться добиться того, чтобы поверхность была обработана точно.

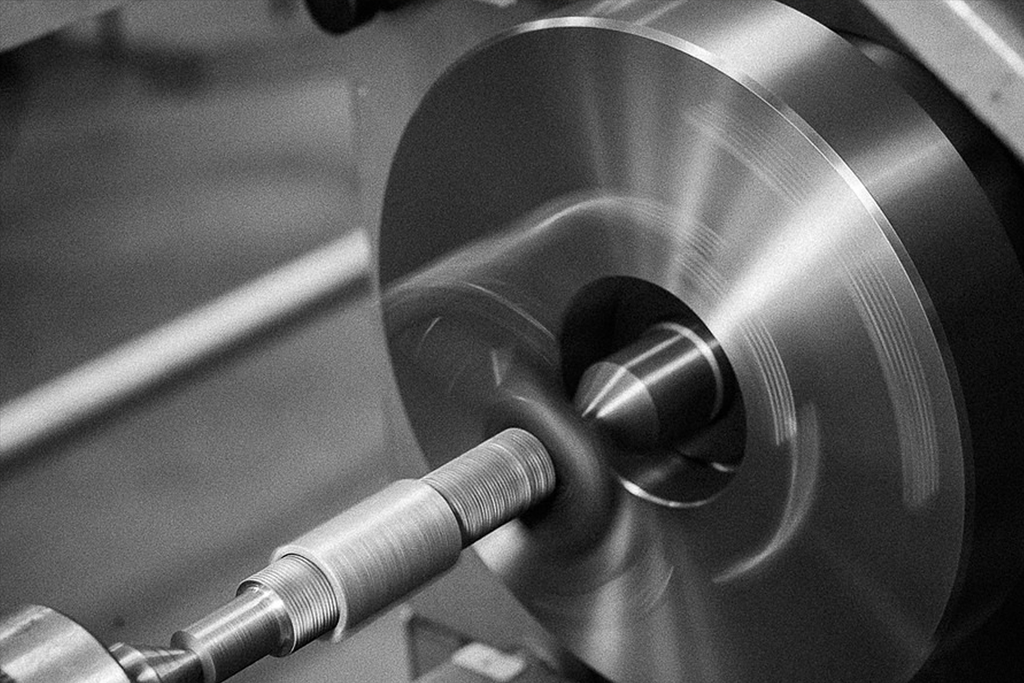

Подобная обработка наружных цилиндрических поверхностей представляет собой точное обтачивание деталей, которое позволяет создать определенного размера и формы деталь. Суть токарной работы заключается в резке металлов, которая включает резку внутренним и наружным вращением. Конкретно обтачивание означает работу непосредственно с внешними поверхностями.

Подобным методом изготавливается множество серийных деталей, для этого используются одни и те же конкретные настройки. Также есть индивидуальная работа, когда нужно выполнить некоторое обтачивание наружного элемента под заказ и придать металлу необычную форму. В качестве заготовок обычно используется грубый металл, который в дальнейшем принимает идеальную форму.

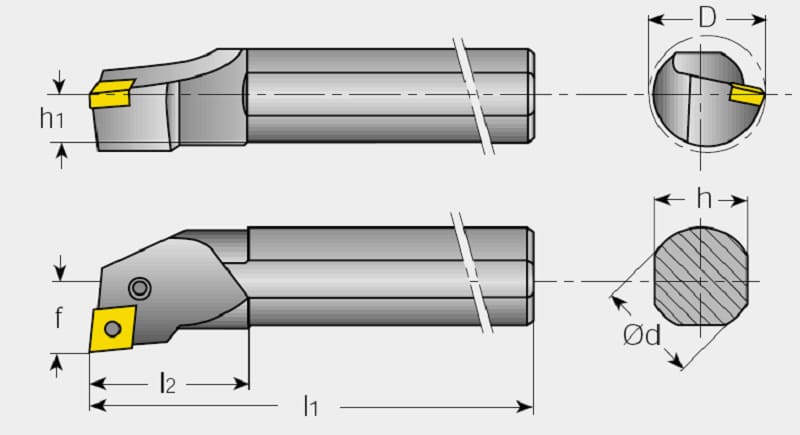

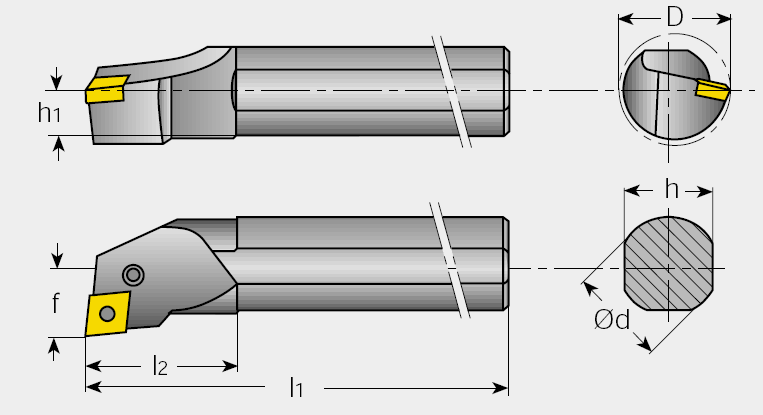

Геометрия канавочного резца

Рассмотрев чертеж типового канавочного резца, видно, что он состоит из рабочей головки и стержня, который закрепляется в держателе. Для расточных державка обычно имеет круглое сечение, сравнительно тонкое из высоколегированной стали, рабочая поверхность – припаянная твердосплавная пластина или зажатая в специализированном креплении сменная головка. Заточка таких резцов с соблюдением необходимых угловых параметров – сложная задача, выполняемая на заточном станке профессиональным мастером, от точности выполненных работ зависит скорость реза и живучесть режущей кромки. Геометрия канавочного резца для выполнения фасонных работ может быть уникальной, экспериментально установленной под выполнение конкретного вида операции.

Фасонный (сложный с точки зрения геометрии) вид внешней поверхности заготовки может быть получен с помощью прорезного канавочного резца, стандартная геометрия рабочей головки может быть доработана при пробном точении под конкретные задачи. Характерна прямая форма, державка массивная, имеет прямоугольное или квадратное сечение. Материал головки – высоколегированная инструментальная сталь, величина переднего угла варьируется в пределах 15-25 градусов и влияет на биение заготовки в процессе обработки. Рабочая кромка должна быть заточена равномерно, чтобы не допустить сильной вибрации, при перегреве происходит быстрое выкрашивание, что сильно осложняет восстановление и заточку.

Оптимальная геометрия канавочного резца может быть установлена опытным путем на производстве. Для выполнения ряда операций рекомендованные штатные углы заточки могут быть не слишком подходящими. Оптимизировать их выполнение можно на этапе выработки технологического цикла с помощью пробных проточек, квалифицированный токарь может самостоятельно доработать резец под конкретную задачу.

Информация о фасонных резцах

Резцы имеют внушительное разнообразие видов – проходные резцы, расточные резцы, канавочные резцы. Каждый тип резца имеет своё предназначение. Некоторые универсальны и выполняют большое количество работ. Другие выполняют один вид работы, но делают это идеально. Самым сложным и нестандартным инструментом признали фасонный резец.

Его используют нечасто, однако в области его использования применить любой другой вид резцов просто нереально, так как они банально не справятся с поставленной задачей. Поэтому, подбор правильного резца может отнять приличное количество времени и усилий. Другое дело, что этим действительно стоит заниматься, так как качественный и уместный резец выполняет работу быстро, просто, беспроблемно.

Чем заслужил такие лавры данный вид резца? Тем, что его используют для обработки деталей, которые имеют сложную, нестандартную форму. Резцы фасонного типа обеспечивают более высокую точность относительно размеров и форм изготовляемого предмета – воспроизводят деталь с высокой точностью. Фасонный резец не используют в каждом первом предприятии – данный резец более сложный и оригинальный, чаще всего данный резец делают на заказ, для какого-то конкретного предприятия и под конкретную вещь, которую резец будет изготавливать до тех пор, пока не сломается. Из-за специфики производства они являются достаточно дорогими и рационально их использовать только в крупных серийных производствах.

Процесс установки резцов на станок

Чтобы токарные станки работали правильно, важно закрепить резцы очень прочно. Закрепления происходит в ресцедержатель суппорта

Важно определить положение резца, соотнося его с центром оси станка.

Если предполагается работа с помощью наружных сечений резцов, то установка производится так, чтобы вершина резца соответственно была на уровне центров станка. Если требуется обтачивание валов или черновая обработка поверхности, то вершина резца должна быть на 0,02 мм от центра.

Высота при установке контролируется при помощи подкладок из стали. Используются 2 подкладки. Размеры подкладки должны быть стандартными, чтобы обеспечивать прочное положение резца по всей поверхности опоры. Контроль после подкладок обеспечивается за счет совмещения вершины резца с любым из центров станка, или же подрезного торца обрабатываемой заготовки детали.

Также важно располагать резец так, чтобы он был перпендикулярен оси центров и имел минимальный вылет из держателя (вылет не более 1,5 мм от высоты самого стержня). Закрепление происходит при помощи парных винтов

Наладку производят по наименьшей ступени, в случае процесса шлифовки поверхности. А если ступень отсутствует, то наладка производится по мере износа реза и образования уступов.

Специалистам известно, что скорость круга во время проведения шлифования обрабатываемых элементов, как правило, ограничивается прочностью самого круга. В основном, при токарных работах, скорость ограничивается и может быть не больше, чем 35 м/ секунду. Если скорость шлифования поверхности достигает не менее 75 м/секунду, то тут уже используются скоростные круги.

Обработка фасонных поверхностей

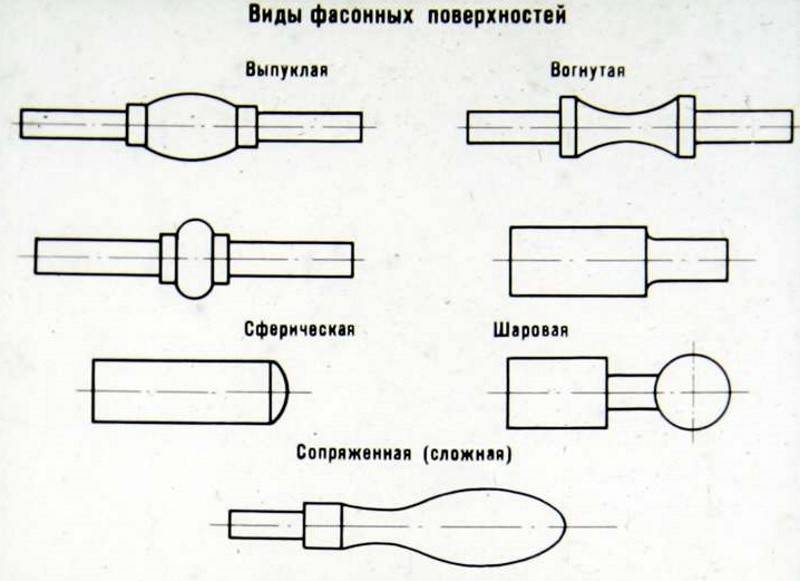

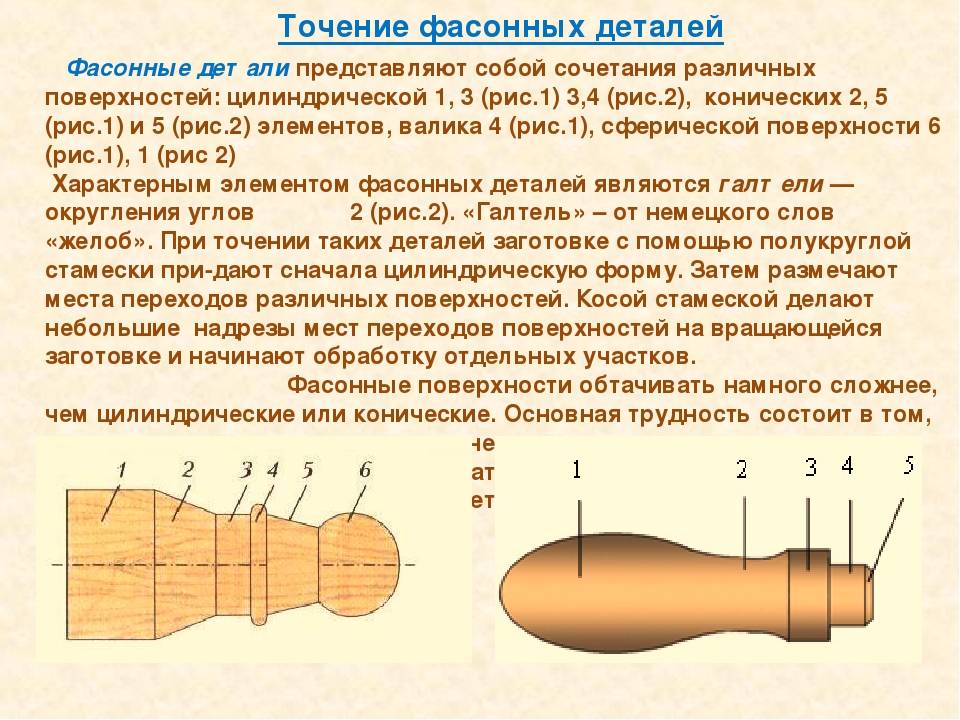

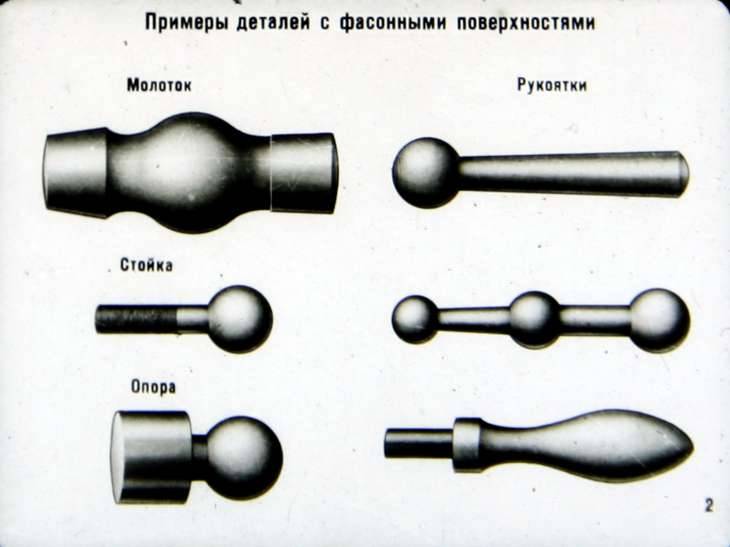

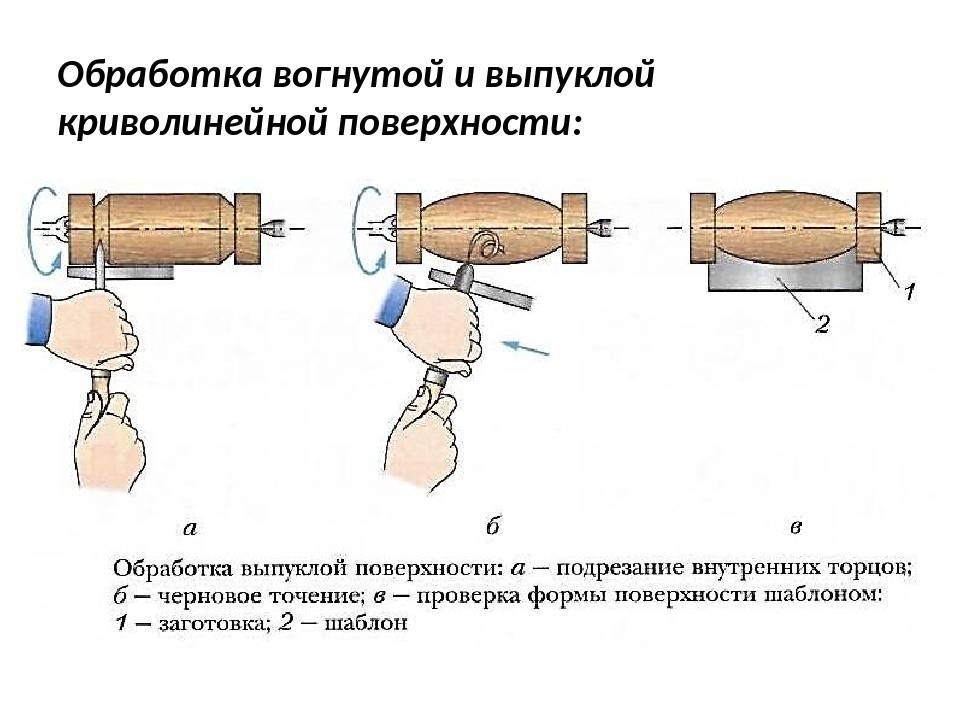

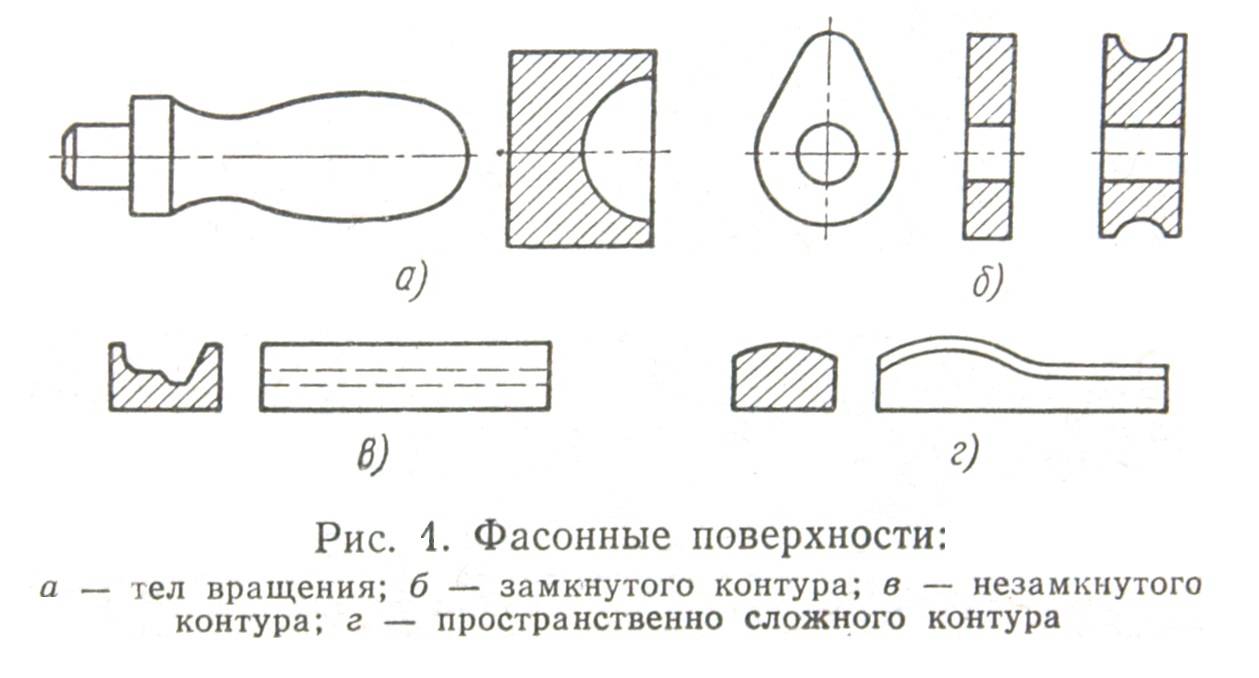

Фасонными поверхностями называют поверхности, форма которых отличается от плоскости, цилиндра или конуса. Различают фасонные поверхности: а) тел вращения (рисунок 1, а); б) замкнутого контура (рисунок 1, б); в) незамкнутого контура (рисунок 1, г) г) пространственно сложного контура.

В этом параграфе будут изложены способы обработки фасонных поверхностей тел вращения .

Обработка фасонных поверхностей замкнутого и незамкнутого контуров.

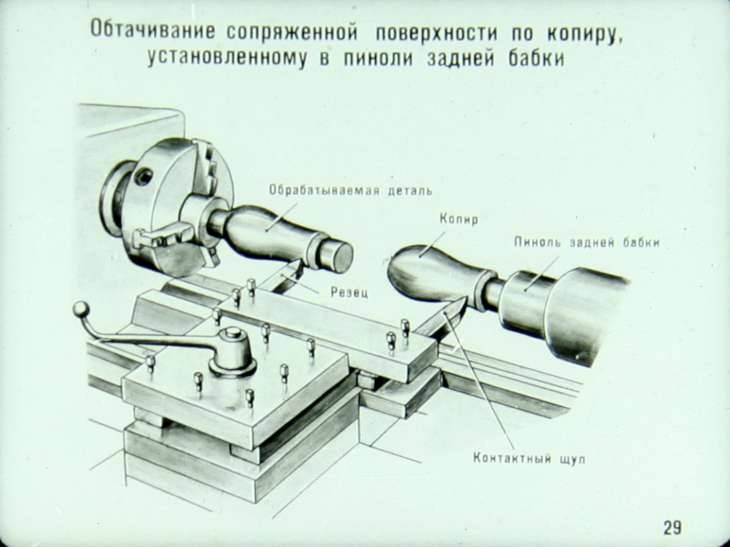

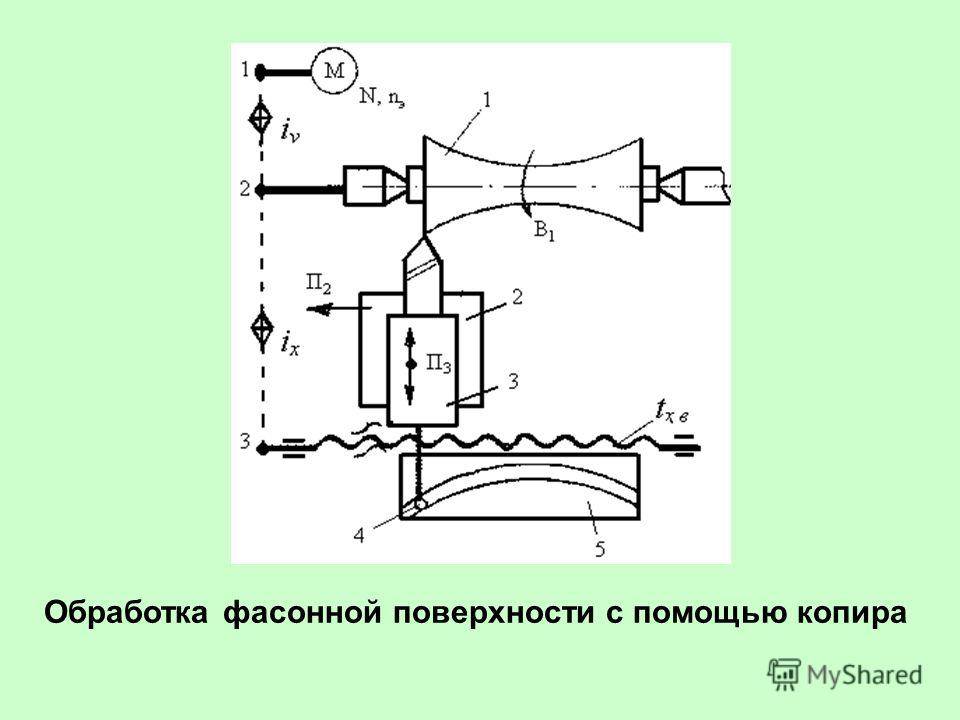

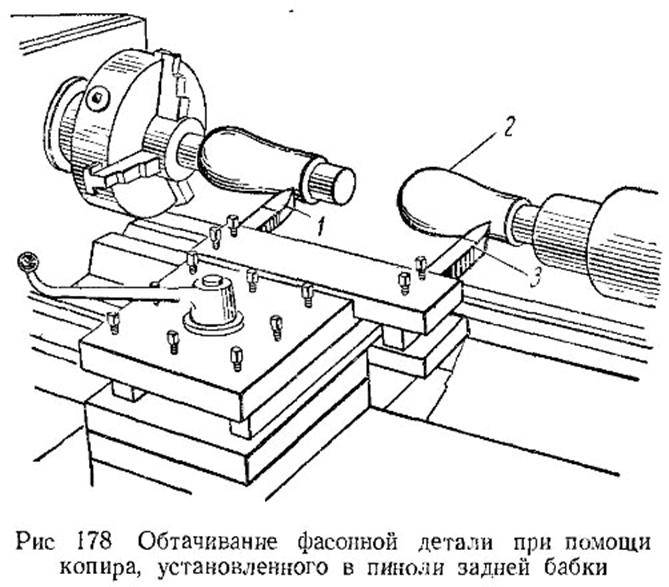

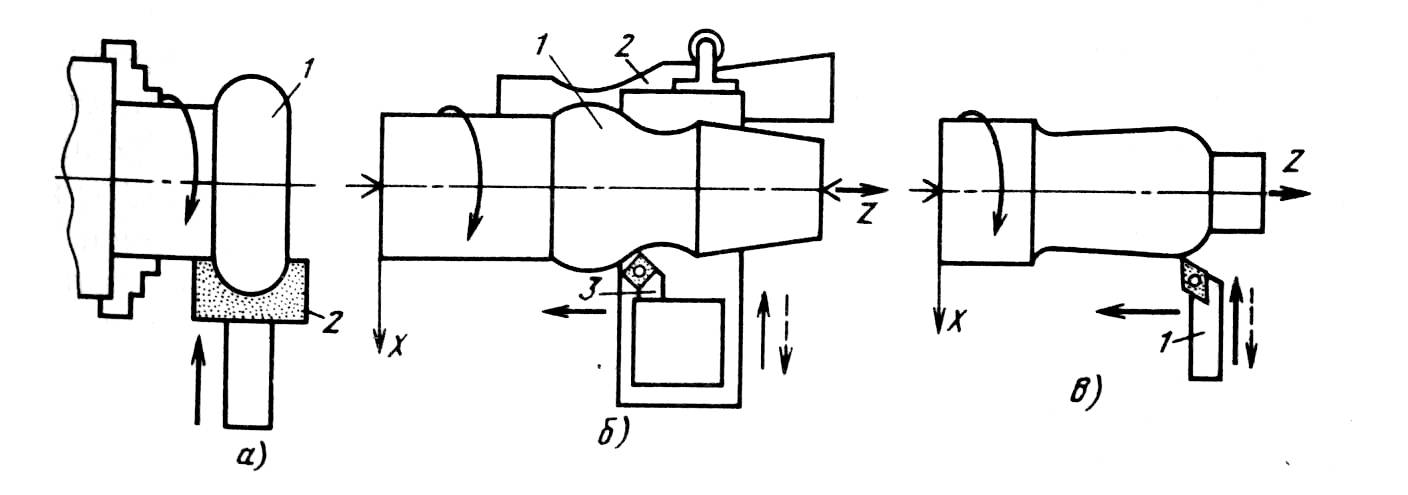

Обработку деталей с фасонной поверхностью замкнутого контура (кулачков, распределительных шайб и прочих) производят путём обтачивания, фрезерования и шлифования на станках, оборудованных специальными копировальными устройствами. Обтачивание фасонных поверхностей замкнутого контура производится на токарных станках с применением вращающихся копиров. При изменениях кривизны контура в разных точках меняется угол резания и ухудшаются условия работы резца. Чтобы устранить этот недостаток, токарно-копировальные станки для обтачивания кулачков снабжаются устройством, обеспечивающим постоянство угла резания (рисунок 2).

Резцу 1, закреплённому в державке 2, вместе с суппортом 3 сообщается движение в поперечном направлении от вращающегося копира 4. Дополнительный копир 5, вращающийся синхронно с копиром 4, поворачивает державку 2 вокруг оси и изменяет положение резца относительно профиля кулачка. Обрабатываемый кулачковый вал установлен в центрах и поддерживается люнетами. При продольной подаче поверхность кулачка обрабатывается по всей длине. Фрезерование деталей с фасонными поверхностями замкнутого контура производится на вертикально-фрезерных и копировально-фрезерных станках. При обработке на вертикально –фрезерном станке деталь помещают на вращающемся столе на одной оси с копиром, опирающимся на ролик, установленный в заданном положении относительно фрезы. При обработке на копировально-фрезерных станках (рисунок 3) копир 2 и обрабатываемые детали 3,4 и 5 устанавливаются рядом на неподвижном или на синхронно вращающихся столах. При включении подачи следующий палец 7, закреплённый в импульсной головке 6, скользит по профилю копира, и при изменении давления на него переключает гидравлические или электрические механизмы, изменяющие направление движения стола 1.

Шлифование фасонных поверхностей типа кулачков производится на копировально-шлифовальных станках или на круглошлифовальных и токарных станках, оснащённых специальными копировальными приспособлениями. Копировально-шлифовальный станок (рисунок 4) применяется для шлифования кулачков распределительного вала. Передняя 1 и задняя 3 бабки, в центрах которых закрепляют деталь, установлены на люльке 6, качающейся на оси 4. Копиры 7 под действием пружины 5 все время прижимаются к ролику 8. Обрабатываемая деталь поддерживается люнетом 2. Если диаметр шлифовального круга равен диаметру ролика, то контур копира соответствует контуру обрабатываемой детали. Обычно используют шлифовальный круг большого диаметра (500-600 мм). Контур копиров, которые значительно больше, чем обрабатываемые кулачки, определяется графическим способом или аналитическим расчётом. При шлифовании контура на таких станках обеспечивается точность до 0,1 мм и чистота 7-8 класса. Фасонные поверхности незамкнутого контура обрабатывают на копировально-фрезерных станках (рисунок 3), а также на фрезерных и протяжных станках фасонными инструментами.

Для обработки фасонных поверхностей на фрезерных станках применяют обычно затылованные фасонные фрезы, у которых контур режущей кромки соответствует контуру обрабатываемой поверхности. Протягивания фасонных поверхностей производится на тех же станках, на которых осуществляется протягивание наружных и внутренних поверхностей. При этом станок оснащают приспособлением, обеспечивающим надёжную ориентацию детали относительно протяжки и протяжками соответствующего профиля. При обработке фасонных поверхностей применяют протяжки, работающие по профильной или прогрессивной схеме.

Материал статьи написан на основе литературного источника «Технология производства двигателей внутреннего сгорания» М. Л. Ягудин

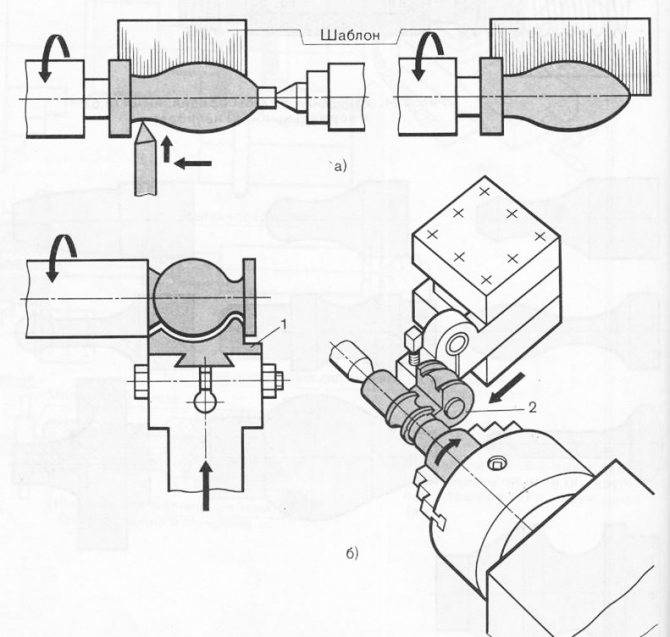

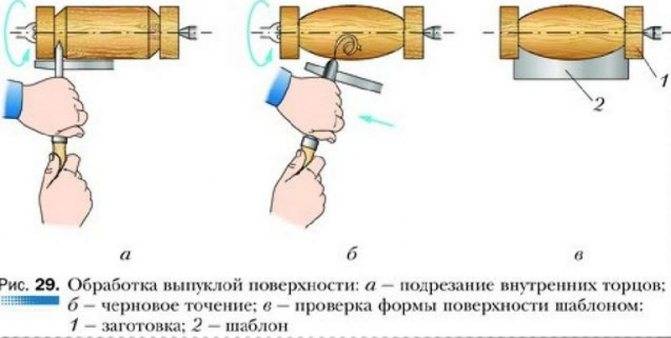

Контроль фасонной поверхности

Контроль качества обработки поверхности производится при помощи шаблона или специального протектора посредством наложения профиля обработанной детали в увеличенном масштабе на чертеж. Выбор метода контроля зависит от масштаба производственных работ, необходимой точности обработки и выбора конструктивной базы. Выделяют следующие методы контроля точности обработки:

- Универсально-координатный. Он подразумевает численную диагностику местоположения отдельных зон фасонной поверхности относительно технологической базы. Расчет осуществляется в прямоугольной и полярной системы координат при помощи измерительных стержней, устанавливаемых на базовые точки поверхности. Универсально-координатный метод относится к контактным способам контроля затачивания. Наличие погрешностей во время расчетов зависит от формы наконечников стержня.

- Метод сравнения с образцом. Он заключается в сопоставлении значении профилей обработанной поверхности и шаблонной заготовки. Номинальные значения эталонных деталей прописаны в технологических картах. Во время измерений используются номинальные и предельные калибры с шаблонными значениями профиля. Они накладываются на поверхность изделия. Эта технология используется для контроля грубых фасонных поверхностей с большой величиной погрешности (от 0,2 мм).

Более точные результаты измерения точности заточки деталей можно получить при использовании оптических устройств. В этом случае производится фиксация базовых точек обработанного изделия при помощи наведения на них сетки оптического прицела.

Использование фасонных резцов

Детали небольшой длины целесообразно изготавливать при помощи резцов рабочей кромкой, в точности совпадающий с заданным контуром. Обязательное условие точного выполнения технических параметров резания – передняя поверхность режущего инструмента должна располагаться на уровне линии центров токарного станка

Для затачивания резцов для фасонной обработки ведется используется передняя поверхность, что важно учитывать, если возникнет необходимость их неоднократной установки. Следует проверить, чтобы резец был установлен перпендикулярно по отношению к линии центров станка – это условие существенно влияет на качество и чистоту реза

Проверяется перпендикулярность при помощи угольника, одно ребро которого располагается по направлению оси детали, другое – вдоль одной из боковых сторон резца. Тело резца в сечении может быть круглым и прямоугольным – это облегчает обработку поверхностей со сложным рельефом.

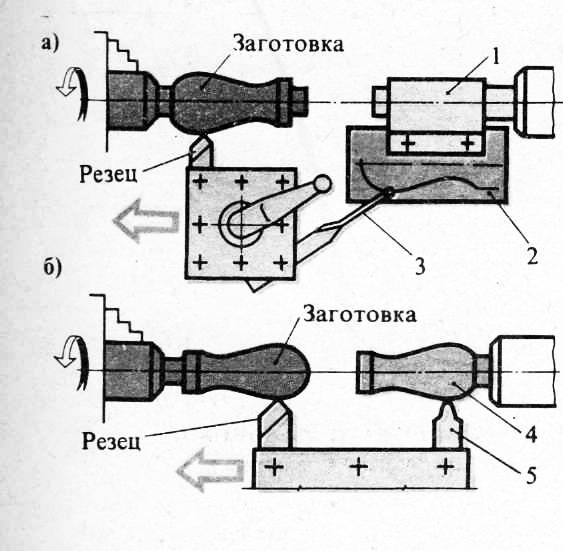

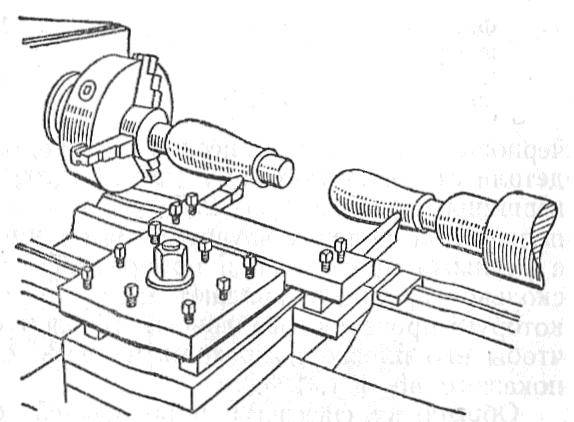

Местом установки призматических радиальных фасонных резцов являются горизонтальная револьверная головка либо поперечный суппорт. Линия режущей кромки фасонного резца должна быть на уровне центра закрепленной в шпинделе или в центрах детали. Размеры задних углов α можно выставить, регулируя положение резца в державке, что достаточно удобно на этапе подготовительных работ.

На металлообрабатывающих производствах предпочтение отдается, как правило, резцам с винтовыми образующими режущих кромок по сравнению с резцами, в которых режущие кромки выполнены в виде кольцевых образующих. Это объясняется тем, что поверхность, обработанная резцами с винтовой образующей, менее шероховатая, в то же время процесс резания происходит гораздо быстрее.

Высокая производительность резцов с винтовой образующей режущей кромки в полной мере используется при их установке в револьверной головке. Для улучшения качества резания используется равномерная подача не более 0,05 мм/об при ширине резца 10…20 мм. Более широкие фасонные резцы (шириной больше 20 мм) рассчитаны на подачу до 0,03 мм/об.

Характеристика

Фасонная фреза — это инструмент, который, как понятно уже по самому звучанию, призван обрабатывать фасонные поверхности. Предусматривается возможность работы на незамкнутых плоскостях и в процессе подготовки канавок. Без труда удастся сделать даже очень сложный профиль, если есть хорошее приспособление и профессиональные навыки

Важно: такие модели рассчитаны прежде всего на заготовки, которые сильно отличаются по длине и ширине

Допускается использование как остроконечных, так и затылованных зубцов. Во втором варианте их общий профиль должен быть идентичен профильным особенностям заготовки, а потому требуется сводить передний угол к нулю. Если он отклоняется от этого значения, потребуется вспомогательная доработка (разумеется, проводимая профессионалами согласно технологическим протоколам). Основная проверка и при необходимости отбраковка проводится до начала работы при помощи специального шаблона.

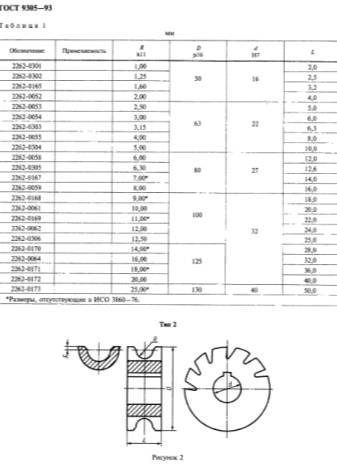

Производство фасонных фрез полностью регулируется по ГОСТ 9305, который был принят в 1993 году. Стандарт охватывает и выпуклые, и вогнутые, и предназначенные для скругления углов метизы. Стандартный размер – от 50 до 160 мм.

Прочие сведения:

- величина шпоночных пазов не может отклоняться от значений, прописанных в ГОСТ 9472;

- дополнительную информацию о внешних размерах фрез технологи берут из стандарта 29116;

- предпочтительно применение быстрорежущей стали, но легированный сплав 9ХС также официально допущен к использованию;

- марка использованной стали должна указываться на торцевой части приспособления.

Тонкости процесса точения

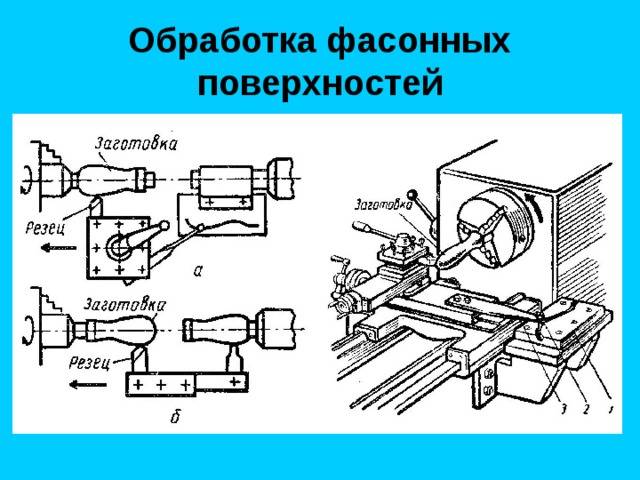

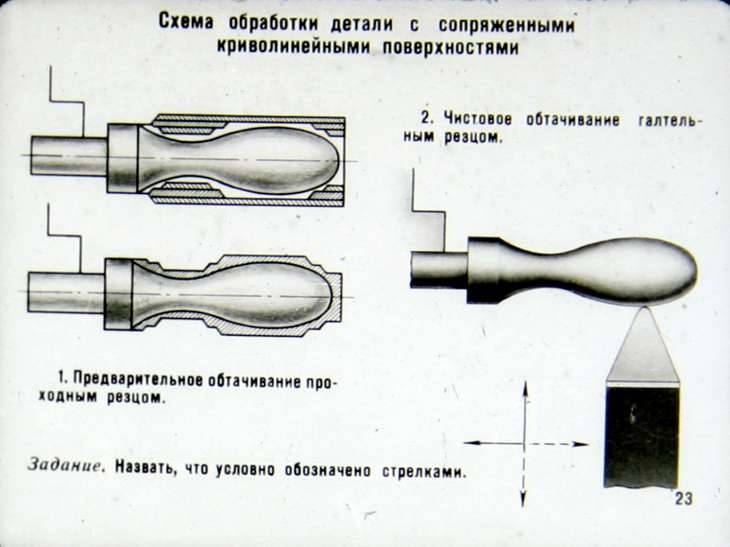

Отдельно следует акцентировать внимание на точении фасонных деталей, когда параллельно воздействует поперечная и продольная подача, осуществляемая станочником вручную. К такому способу мехобработки прибегают, если нужно изготовить малую партию деталей или обрабатываемая поверхность имеет малые размеры. Что касается первого случая, то изготавливать обычный фасонный резец невыгодно с экономической точки зрения, а для реализации второго варианта может понадобиться инструмент с нестандартными габаритами, который вызывает сложности в эксплуатации (например, образование вибраций)

Что касается первого случая, то изготавливать обычный фасонный резец невыгодно с экономической точки зрения, а для реализации второго варианта может понадобиться инструмент с нестандартными габаритами, который вызывает сложности в эксплуатации (например, образование вибраций).

Чтобы снять требуемый слой металла с заготовки используется либо чистовой, либо проходной резец. Продольные салазки смещаются в левую сторону, а поперечные — в правую сторону и назад. Если необходимо обработать поверхность, характеризующуюся малыми габаритами, то продольная подача реализуется за счет суппорта, который устанавливается таким образом, что его направляющие оказываются параллельными центровой линии оборудования. Поперечная подача в этом случае осуществляется поперечными салазками суппорта. Вершина инструмента, независимо от способа обработки, перемещается по кривой.

Обрабатывать детали с фасонными поверхностями — достаточно сложная задача, требующая от станочника определенных умений и опыта. Высококвалифицированные токари предпочитают использовать автоматическую продольную подачу, параллельно осуществляя поперечную подачу вручную. Полностью автоматизировать эти процессы можно при помощи специальных копировальных приспособлений. Их использование особенно актуально при обработке больших партий деталей. Перейти к списку статей >>

Хонингование

Хонингование – отделочный метод обработки внутренних поверхностей абразивными брусками.

Хонингование применяется в условиях серийного и массового производства после операций растачивания, развертывания, протягивания и шлифования для повышения точности формы, размера и снижения шероховатости поверхности отверстий, создания специфического микропрофиля обработанной поверхности. Обработку производят с помощью абразивных или алмазных брусков, закрепленных в хонинговальной головке (хоне).

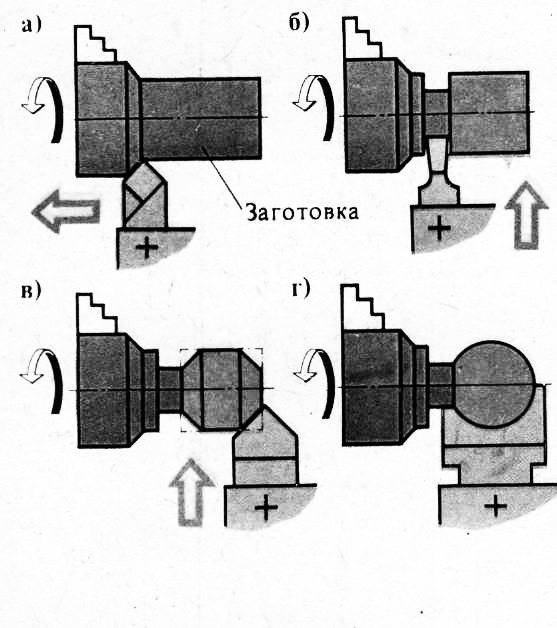

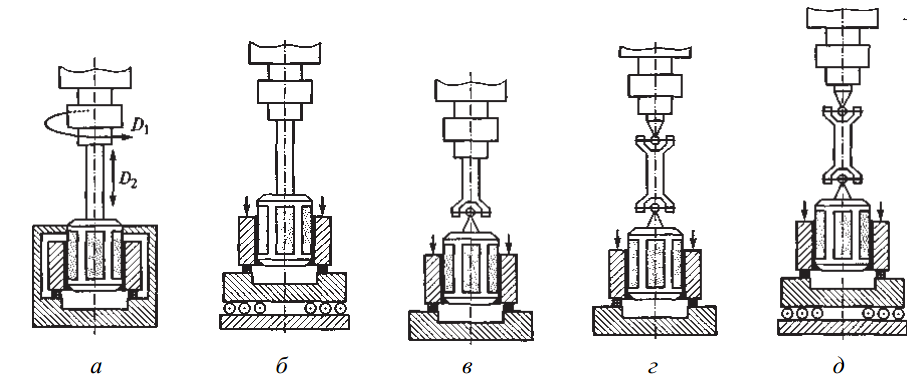

В зависимости от вида крепления хона различают несколько схем хонингования. Схему, когда хон жестко связан со шпинделем станка, а заготовке сообщают две степени свободы (рис. 36, а), применяют для обработки заготовок параллельными нижней и верхней плоскостями и перпендикулярной к ним осью отверстия. При обработке мелких и среднегабаритных заготовок используют схему с жесткой связью хона и шпинделя станка, но заготовке сообщают до четырех степеней свободы (рис. 36, б).

Рис. 36. Схемы хонингования: а – с двумя степенями свободы заготовки: б – с четырьмя степенями свободы заготовки; в – с одношарнирным креплением хона; г – с двухшарнирным креплением хона; д – с двухшарнирным креплением хона и четырьмя степенями свободы заготовки; D1 – главное движение; D2 – возвратно-поступательное движение

Если несоосность шпинделя и обрабатываемого отверстия менее 0,05 мм, применяют одношарнирное крепление хона (рис. 36, в); если же несоосность более 0,05 мм – двухшарнирное (рис. 36, г). При обработке тонкостенных заготовок или в случаях, когда трудно обеспечить соосность отверстия и шпинделя, используют двухшарнирное крепление, а заготовке сообщают четыре степени свободы (рис. 36, д).

Хону, как правило, сообщают три движения: вращение, возвратнопоступательное перемещение и радиальное движение подачи. При вибрационном хонинговании хону или заготовке придают дополнительное круговое или возвратно-поступательное движение с малой амплитудой (1–4 мкм) и частотой до 20 двойных ходов в минуту.

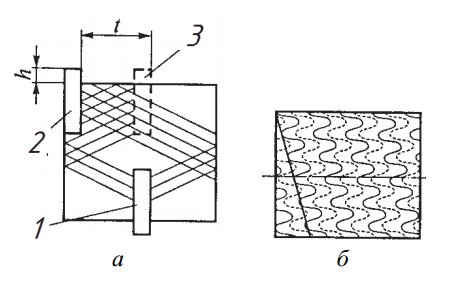

Рис. 37. Развертка обработанной поверхности: а – обычное хонингование: 1, 2 – нижнее и верхнее положение брусков соответственно; 3 – смещение бруска на один шаг; h – перебег; t – шаг смещения брусков; б – вибрационное хонингование

На рис. 37, а показана развертка обработанной поверхности и схема образования сетки. Крайние нижнее 1 и верхнее 2 положения абразивных брусков устанавливают с перебегом h, который необходим для точной обработки отверстия. Минимальные отклонения формы получаются при пе ребеге h, равном 0,33 длины бруска, и длине бруска, равной 0,5–0,75 длины обрабатываемого отверстия. При каждом двойном ходе бруски оказываются в положении 3, т. е. смещаются на шаг t. Можно менять угол наклона сетки. При вибрационном хонинговании вид сетки изменится (рис. 37, б).

По характеру крепления брусков в хоне различают хоны с подпружиненными брусками (при обработке отверстий не исправляются такие погрешности формы, как непрямолинейность оси отверстия) и хоны с жестким креплением брусков (при обработке происходит исправление всех погрешностей формы, но точность обработки ниже).

Хонинговальные бруски изготавливают из электрокорунда, карбида кремния или синтетических алмазов. Для обеспечения базирования хона по обработанной поверхности число брусков в головке должно быть кратно трем.

Вы здесь

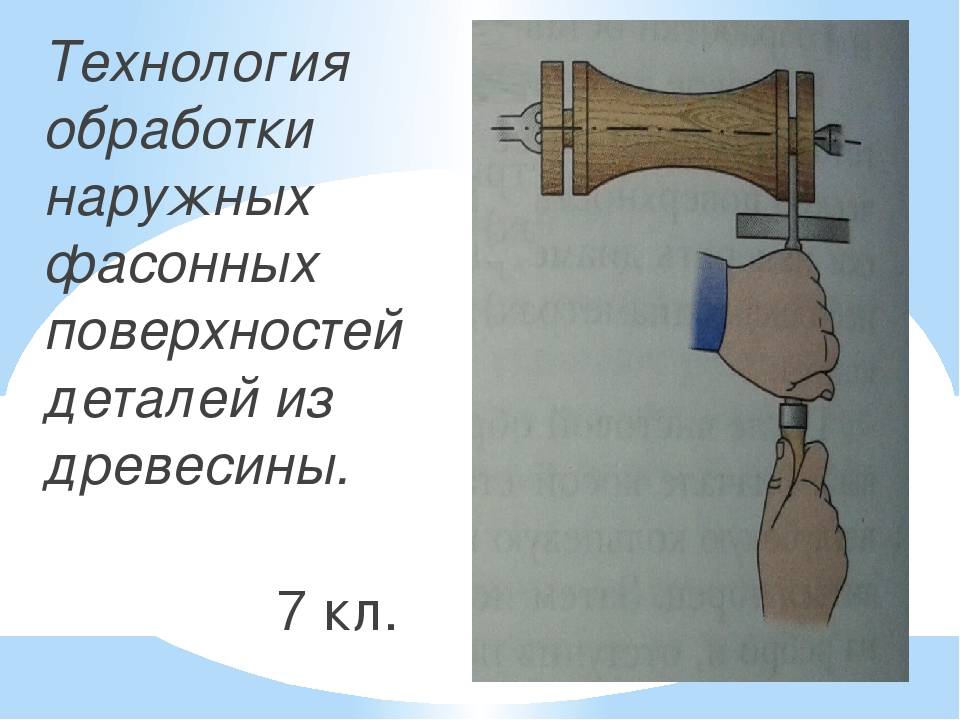

Обработка фасонных поверхностей фасонными резцами

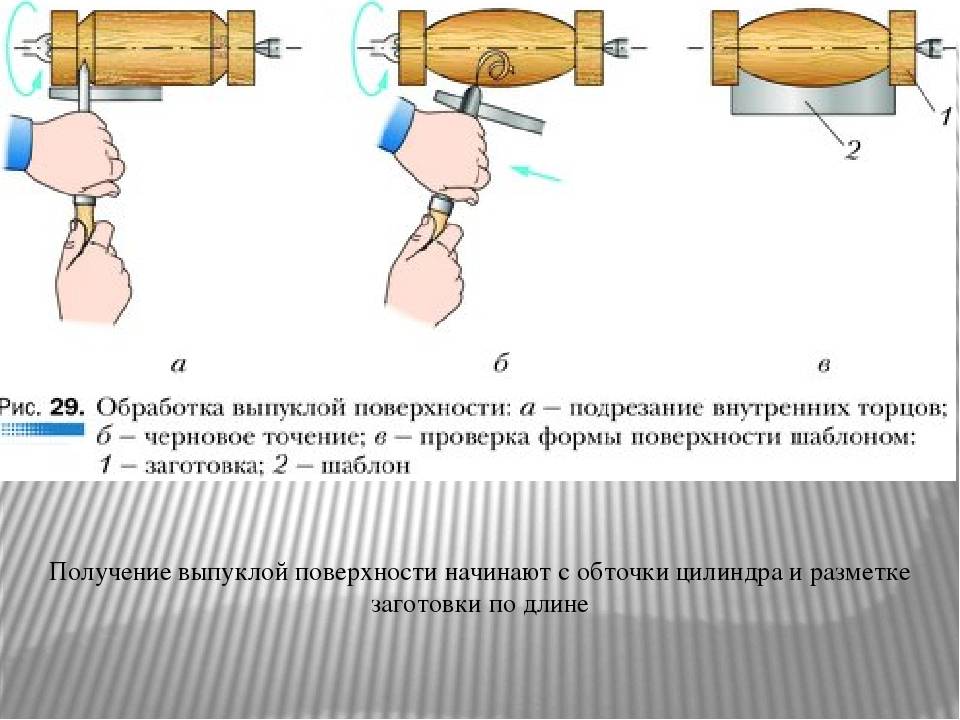

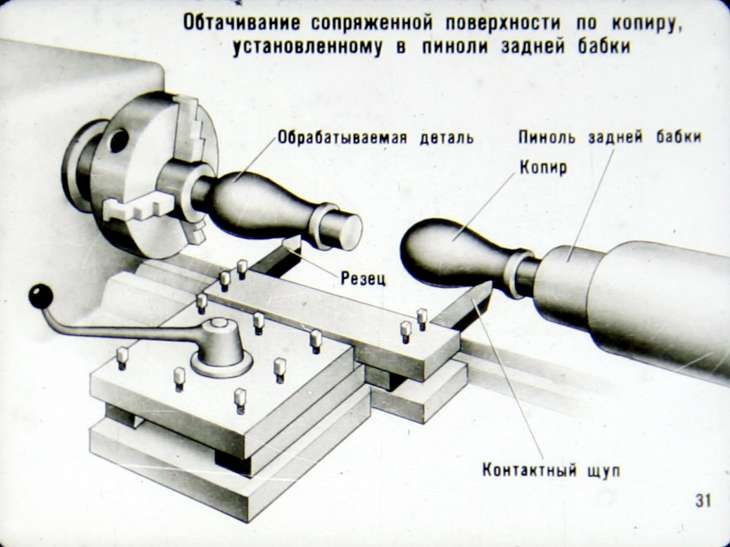

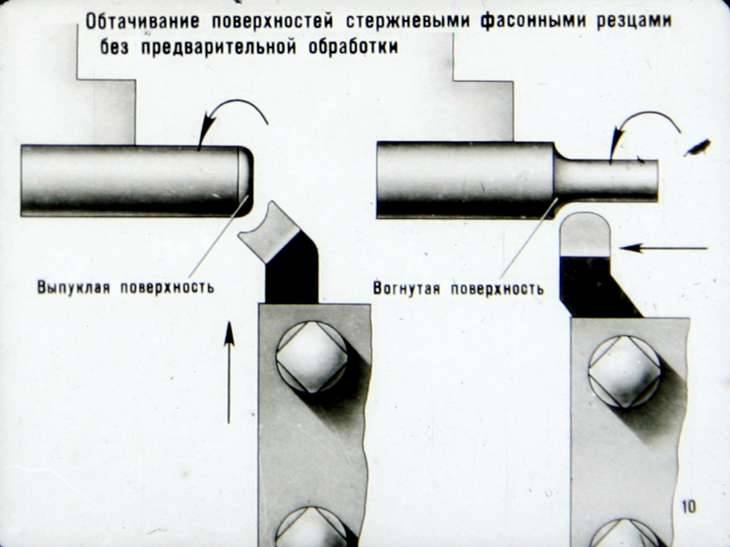

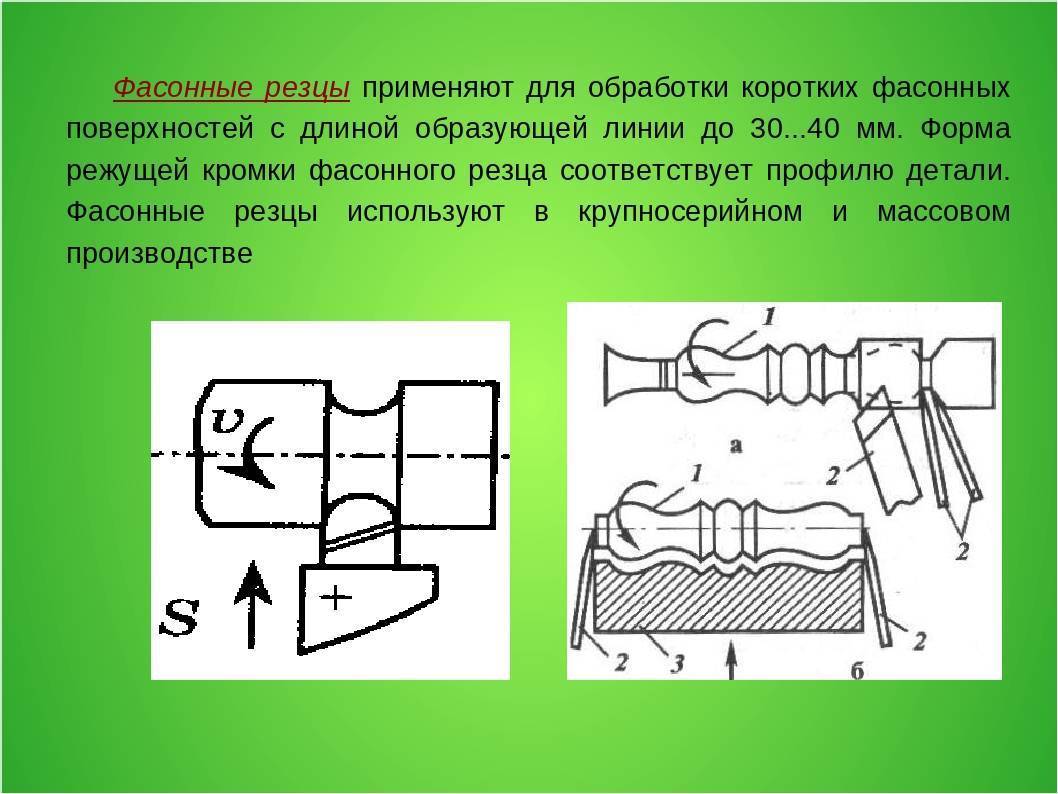

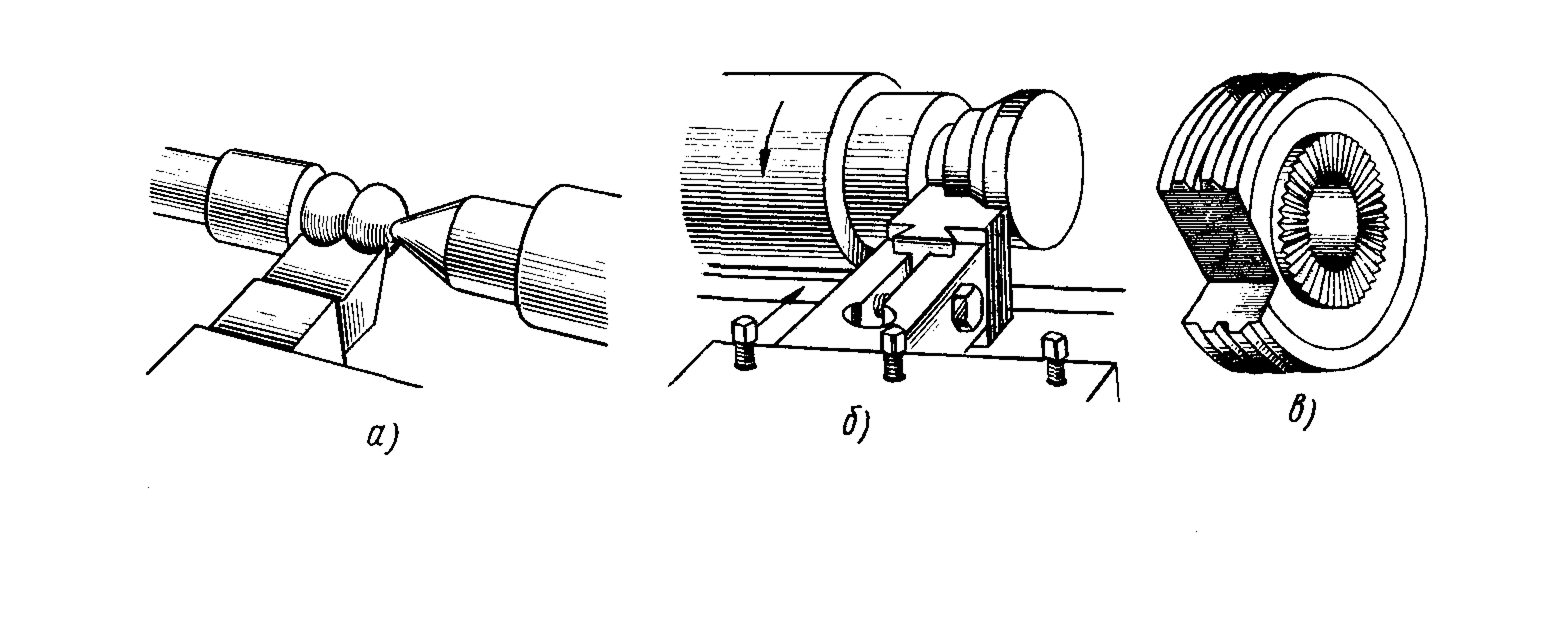

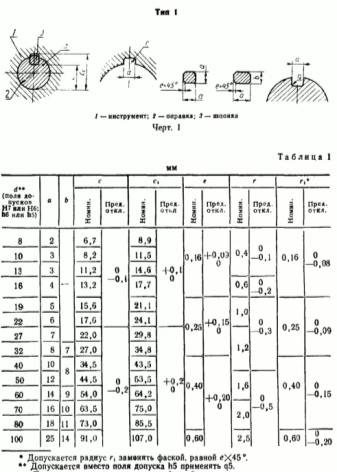

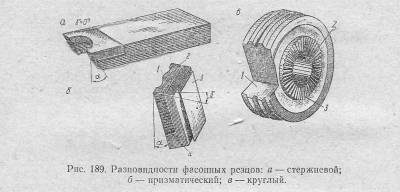

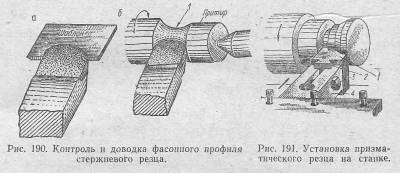

Область применения и резцы. Такой способ применяют для изготовления деталей партиями в условиях серийного производства при небольшой ширине фасонного участка примерно до 40—50 мм. Обработку ведут стержневыми, призматическими и круглыми фасонными резцами (рис. 189), режущая кромка которых имеет форму контура детали. Стержневые резцы, (рис. 189, а) имеют наиболее простое устройство. Их чаще всего изготавливают цельными с пластин-  кой быстрорежущей стали или твердого сплава, иногда — сборными в виде быстрорежущей пластины, механически закрепленной в пазу державки. Фасонный контур таких резцов образуется заточкой задней поверхности. При этом форму режущей кромки подгоняют по шаблону (рис. 190, а). После заточки на режущей кромке резца могут остаться зазубрины. Если их не удалить, поверхность детали получится шероховатой. Поэтому стержневые резцы рекомендуется дополнительно доводить по задней поверхности. Доводку выполняют круглым чугунным притиром (рис. 190, б). Для этого рабочий участок 1 притира смачивают керосином или машинным маслом и натирают доводочным порошком: корундовым — для быстрорежущих резцов, карбида бора — для твердосплавных. Резец закрепляют в резцедержателе на 1—2 мм выше линии центров станка и выверяют по притиру. Включив обратное вращение шпинделя, подводят резец вплотную к фасонному участку притира и слабым поджимом производят доводку. Чтобы исключить искажение контура детали, передний угол стержневых фасонных резцов делают равным 0°. Задний угол выполняют в пределах 10—12°. Переточку резца по мере затупления производят только по передней поверхности, пока сохраняется фасонный профиль, после чего периодически поправляют его заточкой и доводкой по задней поверхности. Призматические резцы (рис. 189, б) имеют форму призмы. Криволинейная режущая кромка 1 образуется пересечением плоской передней поверхности 2 и задней фасонной 4. Такой резец закрепляется в державке за хвостовик 3, имеющий форму «ласточкиного хвоста». Для получения заднего угла резец устанавливается наклонно в вертикальном

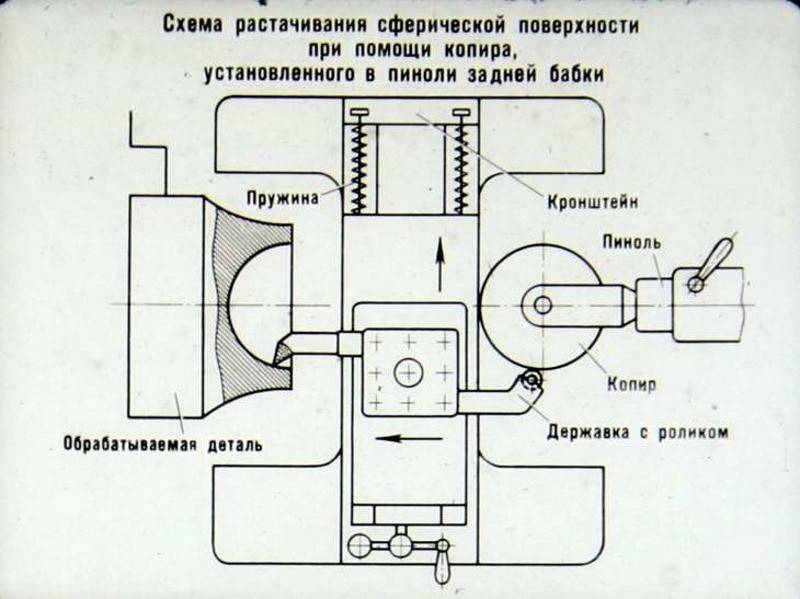

кой быстрорежущей стали или твердого сплава, иногда — сборными в виде быстрорежущей пластины, механически закрепленной в пазу державки. Фасонный контур таких резцов образуется заточкой задней поверхности. При этом форму режущей кромки подгоняют по шаблону (рис. 190, а). После заточки на режущей кромке резца могут остаться зазубрины. Если их не удалить, поверхность детали получится шероховатой. Поэтому стержневые резцы рекомендуется дополнительно доводить по задней поверхности. Доводку выполняют круглым чугунным притиром (рис. 190, б). Для этого рабочий участок 1 притира смачивают керосином или машинным маслом и натирают доводочным порошком: корундовым — для быстрорежущих резцов, карбида бора — для твердосплавных. Резец закрепляют в резцедержателе на 1—2 мм выше линии центров станка и выверяют по притиру. Включив обратное вращение шпинделя, подводят резец вплотную к фасонному участку притира и слабым поджимом производят доводку. Чтобы исключить искажение контура детали, передний угол стержневых фасонных резцов делают равным 0°. Задний угол выполняют в пределах 10—12°. Переточку резца по мере затупления производят только по передней поверхности, пока сохраняется фасонный профиль, после чего периодически поправляют его заточкой и доводкой по задней поверхности. Призматические резцы (рис. 189, б) имеют форму призмы. Криволинейная режущая кромка 1 образуется пересечением плоской передней поверхности 2 и задней фасонной 4. Такой резец закрепляется в державке за хвостовик 3, имеющий форму «ласточкиного хвоста». Для получения заднего угла резец устанавливается наклонно в вертикальном  направлении: Передний угол создают заточкой передней поверхности. На станке призматический резец 1 (рис. 191) закрепляется при помощи державки 4 винтом 3 за хвостовик 2. Для этого державка имеет продольный разрез. Призматические резцы выдерживают большое число переточек по передней поверхности. Однако, учитывая сложность расчета профиля и изготовления таких резцов, их экономически выгодно применять только при изготовлении деталей крупными партиями. Круглые резцы (см. рис. 189, в) имеют форму диска, на наружной поверхности которого выполнен фасонный профиль. Для образования режущей кромки и передней поверхности 1 часть диска вырезана. Резец имеет отверстие 2 для установки на ось державки и зубцы 3 на одном торце, которые препятствуют повороту резца силами резания и позволяют регулировать положение его режущей кромки по оси детали после переточки. Круглые резцы затачиваются только по передней поверхности и поэтому выдерживают большое число переточек. Их применение оправдывается теми же соображениями, которыми руководствуются при выборе призматических резцов. На рис. 192, а показано крепление круглого резца 1 на станке посредством державки 2. Для создания заднего угла центр резца устанавливается выше центра детали (рис. 192, б). При а=12 эта величина примерно составляет 0,1 диаметра резца. Приемы обработки. Для получения правильного профиля на детали наиболее выступающая точка режущей кромки фасонного резца, должна находиться на уровне оси центров станка. Кроме того, профиль резца правильно располагают относительно оси детали посредством шаблона (см. рис. 190, а). Для этого шаблон плоской стороной прижимают к обработанной поверхности заготовки, а в его фасонную выемку вводят резец до беззазорного соприкосновения. Вылет резца из резцедержателя должен быть наименьший. Фасонные резцы работают в тяжелых условиях, так как срезают широкую стружку. Поэтому поперечную подачу для них следует выбирать заниженную в пределах 0,02—0,08 мм /об в зависимости от жесткости детали.. Ввиду небольшой глубины фасонного профиля подачу резца обычно осуществляют вручную. Для зачистки обработанной поверхности в конце рабочего хода резца рекомендуется сделать небольшую выдержку, а затем

направлении: Передний угол создают заточкой передней поверхности. На станке призматический резец 1 (рис. 191) закрепляется при помощи державки 4 винтом 3 за хвостовик 2. Для этого державка имеет продольный разрез. Призматические резцы выдерживают большое число переточек по передней поверхности. Однако, учитывая сложность расчета профиля и изготовления таких резцов, их экономически выгодно применять только при изготовлении деталей крупными партиями. Круглые резцы (см. рис. 189, в) имеют форму диска, на наружной поверхности которого выполнен фасонный профиль. Для образования режущей кромки и передней поверхности 1 часть диска вырезана. Резец имеет отверстие 2 для установки на ось державки и зубцы 3 на одном торце, которые препятствуют повороту резца силами резания и позволяют регулировать положение его режущей кромки по оси детали после переточки. Круглые резцы затачиваются только по передней поверхности и поэтому выдерживают большое число переточек. Их применение оправдывается теми же соображениями, которыми руководствуются при выборе призматических резцов. На рис. 192, а показано крепление круглого резца 1 на станке посредством державки 2. Для создания заднего угла центр резца устанавливается выше центра детали (рис. 192, б). При а=12 эта величина примерно составляет 0,1 диаметра резца. Приемы обработки. Для получения правильного профиля на детали наиболее выступающая точка режущей кромки фасонного резца, должна находиться на уровне оси центров станка. Кроме того, профиль резца правильно располагают относительно оси детали посредством шаблона (см. рис. 190, а). Для этого шаблон плоской стороной прижимают к обработанной поверхности заготовки, а в его фасонную выемку вводят резец до беззазорного соприкосновения. Вылет резца из резцедержателя должен быть наименьший. Фасонные резцы работают в тяжелых условиях, так как срезают широкую стружку. Поэтому поперечную подачу для них следует выбирать заниженную в пределах 0,02—0,08 мм /об в зависимости от жесткости детали.. Ввиду небольшой глубины фасонного профиля подачу резца обычно осуществляют вручную. Для зачистки обработанной поверхности в конце рабочего хода резца рекомендуется сделать небольшую выдержку, а затем  отвести его от детали. Скорость резания для быстрорежущих резцов при обтачивании стальных деталей принимают в пределах 20’—35 м/мин, для чугуна 16—20 м/мин. Охлаждение: по стали — эмульсия или лучше сульфофрезол, по чугуну — всухую или керосин.Автор – nastia19071991

отвести его от детали. Скорость резания для быстрорежущих резцов при обтачивании стальных деталей принимают в пределах 20’—35 м/мин, для чугуна 16—20 м/мин. Охлаждение: по стали — эмульсия или лучше сульфофрезол, по чугуну — всухую или керосин.Автор – nastia19071991

Тонкости обработки фасонных поверхностей

Для проведения правильной токарной обработки фасонных деталей важно правильно устанавливать режущие приспособления. Рабочая кромка должна размещаться на 1 уровне с центрами станка. Рекомендуется применять угольник для проверки правильности местоположения режущего приспособления

Первое ребро измерительного инструмента прикладывается вдоль оси детали. Второе ребро подносится к боковой стороне режущего инструмента. Важно не допустить появление неравномерного просвета

Рекомендуется применять угольник для проверки правильности местоположения режущего приспособления. Первое ребро измерительного инструмента прикладывается вдоль оси детали. Второе ребро подносится к боковой стороне режущего инструмента

Важно не допустить появление неравномерного просвета

Величина подачи зависит от следующих факторов:

- размерные характеристики резца;

- диаметр обрабатываемой заготовки;

- местоположения поверхности детали относительно патрона.

Эти параметры применяются и во время обработки конических поверхностей. При правильной пропорции величин поперечной и продольной подачи позволит придать изделию максимально точную форму, соответствующую шаблону.

Во время обтачивания заготовок с криволинейной образующей могут возникнуть следующие виды брака: неправильный профиль обработанной поверхности, низкая чистота обточенного изделия. Эти дефекты возникают из-за следующих причин:

- Неправильно подобранная форма режущего инструмента.

- Установка резца на неправильной высоте.

- Некачественная заточка приспособления для точения.

- Деформация изделия из-за интенсивного давления режущего инструмента в течение длительного времени.

- Неравномерное движение режущей кромки.

- Выбор неправильного места для размещения копира.

- Большая величина зазора между режущим инструментом и копиром.

Для предотвращения появления брака необходимо аккуратно устанавливать резцы и заготовку на токарном станке, производить проверку состояния рабочего оборудования и деталей.

Главным условием обработки деталей на станках является соблюдение техники безопасности:

Человек, работающий с токарным оборудованием, должен иметь специальную униформу: производственный халат, ботинки, головные уборы и очки. Спецодежда предназначена для защиты мастера от попадания металлической стружки и травм различного характера. Униформа должна быть застегнута. Головные уборы и очки обязаны закрывать жизненно важные органы и быть в исправном состоянии. Нельзя работать с неисправным оборудованием

Важно проверить исправность рабочих приспособлений на предмет выявление внутренних или внешних поломок. Перед осуществлением токарных работ необходимо проверить патрон станка

На нем не должны присутствовать стружечные материалы или эмульсии

Также важно осуществить пробный пуск станка и проверить смазочные механизмы, системы управления и охлаждения. Во время проведения точения нужно следить за положением детали и режущего инструмента

Нельзя устанавливать заготовки с весом более 16 кг. При обработке важно осуществлять контроль за удалением металлической стружки и сливом жидкости для охлаждения. Запрещается производить остановку патрона руками, класть инородные предметы на токарный станок, удалять стружечные материалы при помощи струи воздуха и отходить от рабочего места. При работе на высоких скоростях необходимо пользоваться люнетами и специальными стружкоотводами.

Во время проведения обработки могут возникнуть нестандартные ситуации:

- на металлических частях появилось напряжение;

- исчезла фаза;

- появился дым или вибрация.

В этом случае необходимо выключить токарный станок, отвести людей на безопасное расстояние и сообщить о поломке.